低浓度煤层气变压吸附浓缩试验研究

摘 要:为研究自制碳分子筛对低浓度煤层气的浓缩性能,分别使用自制碳分子筛及活性炭为吸附剂、采用变压吸附对CH4浓度为25%的低浓度煤层气进行提浓,考察了吸附压力、吸附时间等工艺参数对提浓效果的影响,对碳分子筛和活性炭吸附剂的提浓效果进行了比较。结果表明:随吸附压力的提高,提浓效果存在峰值,较优的吸附压力为200 kPa;吸附时间增加,提浓效果先快速提高,吸附时间继续增加提浓效果缓慢下降,最佳吸附时间为120 s。自制碳分子筛吸附剂具有浓缩效果好、产品气浓度稳定的优势。

关键词:低浓度煤层气;碳分子筛;吸附剂;变压吸附

0 引 言

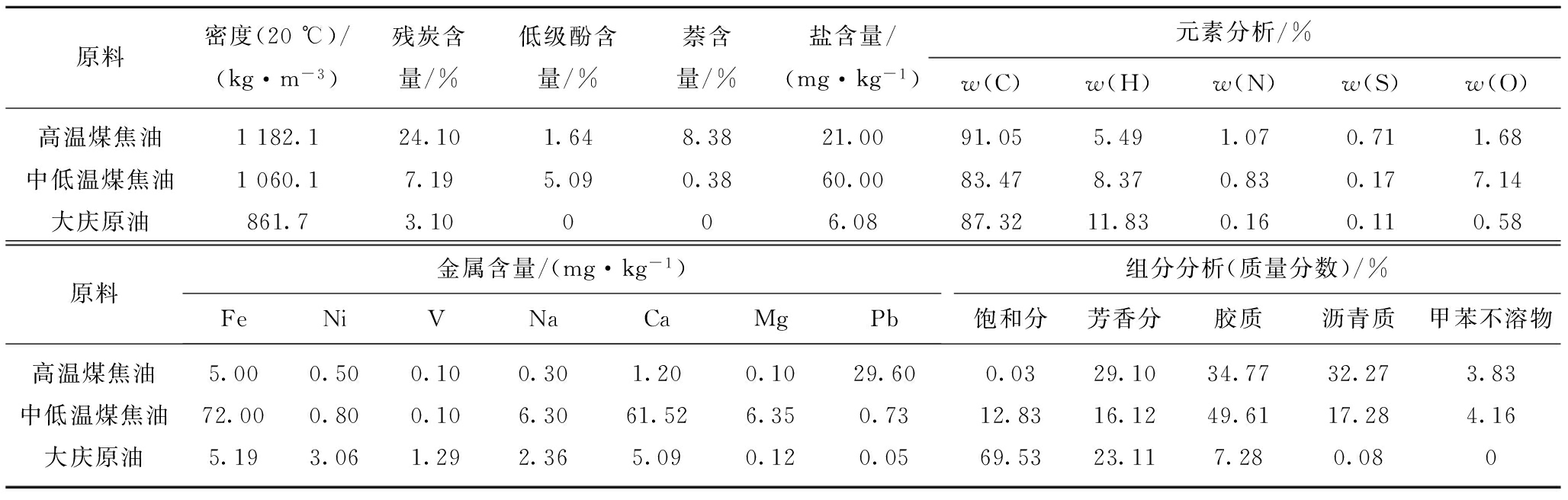

甲烷(CH4)既是一种高效洁净的能源和化工原料,也是一种温室效应气体,对煤层气中CH4的利用,可有效改善能源结构,减少温室气体排放,并提高能源的利用率[1-2]。根据国家能源局统计数据,在不同浓度煤层气的抽采量和利用率上,浓度30%以上的中高浓度煤层气抽采量占45%,利用率平均为60%以上,主要以民用燃气、工业燃气、发电、液化天然气LNG、压缩天然气CNG为主。浓度30%以下的低浓度煤层气抽采量占55%,利用率平均不到20%。在煤层气抽采利用的发展规划上,国家能源局2015年2月发布了《煤层气勘探开发行动计划》,“十三五”期间目标是,到2020年,煤层气抽采量力争达到400亿m3,其中地面开发200亿m3,基本全部利用。分析煤层气利用率提升缓慢的原因,主要是浓度30%以下的低浓度煤层气的开发利用还没有实现技术和产业的突破,制约了煤层气整体利用率的提高。

煤层气提浓技术目前主要有膜分离法[3]、深冷液化法[4]、水合物分离法[5]和变压吸附法[6],技术特点和研究进展各不相同[7]。其中变压吸附工艺以操作灵活方便、投资少、性能好等优势,成为最受关注的CH4浓缩技术[8-9]。变压吸附工艺的核心为吸附剂[10]。国内对变压吸附CH4浓缩技术的研究大多停留在试验阶段[11]。西南化工研究院首次报道了煤层气CH4浓缩的变压吸附(PSA)工艺专利,以硅胶为预处理剂、活性炭为吸附剂,但至今没有应用推广[12]。Zhou等[13]制备了一种高表面活性炭用于CH4/N2的分离,但是目前还未见工程实践的报道。国外这方面的研究起步较早,并且比较全面。Baksh等[14]以Br2沉积对活性炭表面进行改性研究,结果表明改性后的活性炭吸附剂对CH4/N2气体的平衡分离系数可达到4。波兰Buczek课题组对活性炭用于浓缩煤层瓦斯中的CH4进行了系统试验研究,采用单柱变压吸附试验,结果表明吸附剂微孔孔容并非越大越好,微孔孔容越大,CH4的分离效果反而会下降,此外孔径也是影响分离效果的一个重要因数[15]。虽然国外关于CH4/N2的分离报道较多,在实验室也取得了较好的效果,但是大多数研究离工业应用还有距离,主要是因为吸附剂应用工艺复杂。

本文运用PSA,采用自制碳分子筛为吸附剂,对CH4浓度为25%的低浓度煤层气变压吸附提浓工艺进行研究。通过改变以自制碳分子筛为吸附剂的四塔真空变压吸附过程中的吸附时间、吸附压力等工艺参数,研究工艺参数对低浓度煤层气变压吸附提浓效果的影响,确定以自制碳分子筛为吸附剂的低浓度煤层气变压吸附提浓工艺的最佳吸附时间和吸附压力。此外,还将自制碳分子筛与其他2种商品活性炭对比,以说明自制碳分子筛吸附剂在低浓度煤层气CH4分离提浓中的优势。

1 试 验

1.1 吸附剂制备

将原料煤破碎磨至0.074 mm,与煤焦油混合后经搅拌机搅拌均匀,由液压成型机挤出成型,成型样为直径26 mm的条形颗粒。成型样干燥后,置于特定的电热旋转式炭化活化炉依次进行炭化活化操作,然后将定量的苯通过蒸汽发生器变成气态,再将苯蒸汽通入活化炉内完成碳沉积操作,最后制得成品碳分子筛[16]。制备10 kg自制碳分子筛(ZZCMS-1)样品备用。

1.2 吸附试验装置

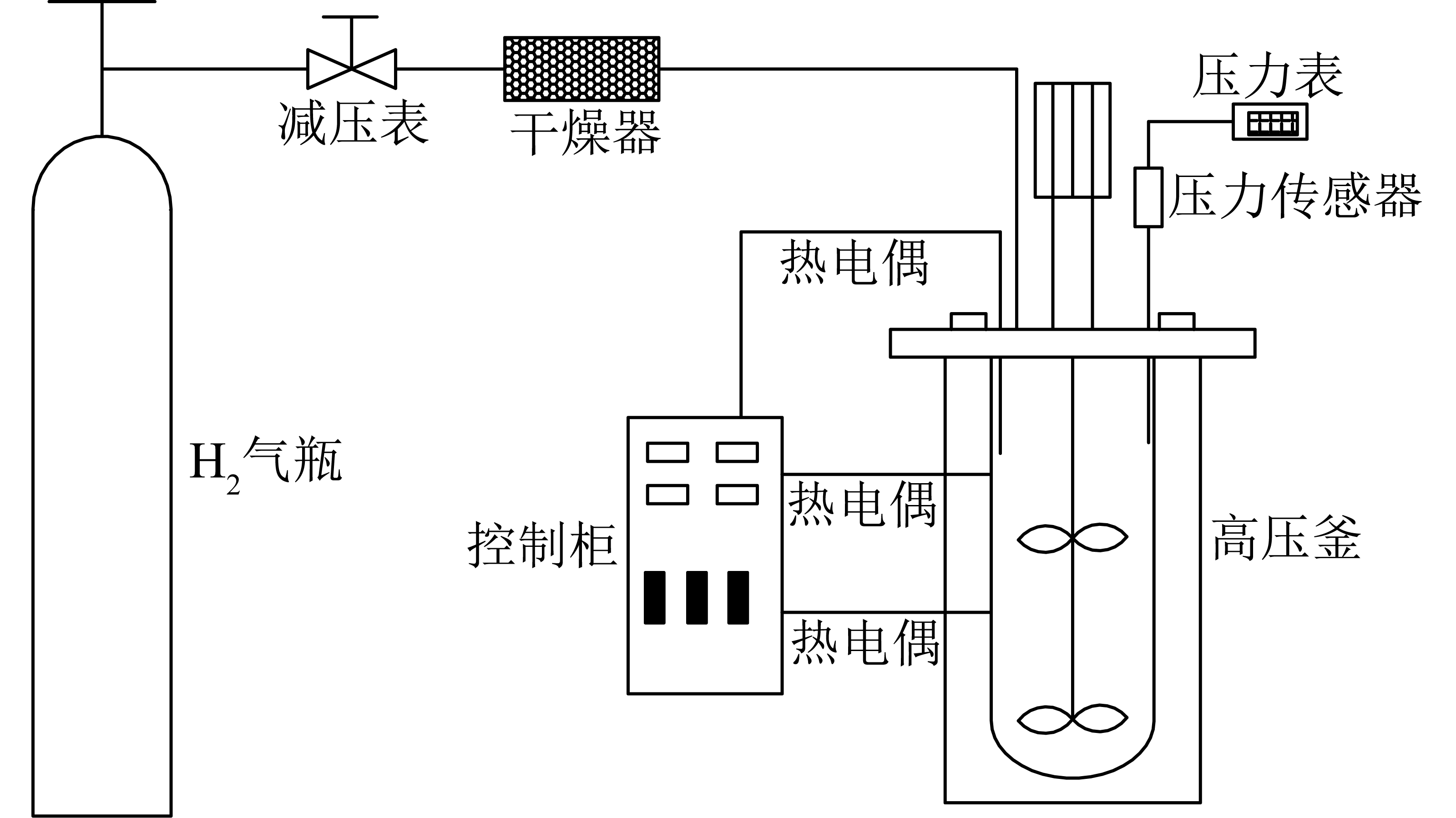

图1 吸附装置示意

Fig.1 Schematic diagram of adsorption

吸附装置如图1所示,吸附塔有效容积为1.5 L,试验所用原料气组成为 CH4:25%;O2:16.5%;N2:58.5%。此原料气使用 CH4钢瓶气、N2钢瓶气和O2钢瓶气,通过配气系统按一定比例混合得到。试验过程中各个取样点的CH4浓度通过武汉四方光电科技有限公司生产的Gasboard-3500型在线红外气体分析仪监测,同时各取样点的气体组成通过Agilent 7890-A气象色谱仪测量,试验条件下的气相色谱试验误差为±0.1%。试验压力通过背压阀调节。在吸附分离试验中每一个吸附塔都经过吸附、均压、封闭、常压解吸、真空解吸和一次充压6个过程,四塔吸附装置通过吸附时序的调整可以实现吸附过程的连续进行,本试验吸附时序的安排见表1。整个吸附系统的控制以及吸附时间的调整,通过PLC系统与电磁阀的配合实现。

表1 四塔变压吸附时序安排

Table 1 Programming on four towers PSA

吸附塔类别时序安排吸附塔A 吸附 吸附 均压 封闭 常压解吸 真空解吸 一次充压 封闭吸附塔B 均压 封闭 常压解吸 真空解吸 一次充压 封闭 吸附 吸附吸附塔C 常压解吸 真空解吸 一次充压 二次充压 吸附 吸附 均压 封闭吸附塔D 一次充压 封闭 吸附 吸附 均压 封闭 常压解吸 真空解吸

1.3 试验过程

首先将自制碳分子筛吸附剂均匀装入4个吸附塔,并记录吸附剂装填量。然后将CH4钢瓶气、N2钢瓶气和O2钢瓶气,通过配气系统混配出所需原料气,并在1号取样口检测原料气的气体组成。使用背压阀调节原料气进气压力,同时使用PLC系统控制变压吸附的时序。原料气经过变压吸附系统处理后,在2号取样口检测产品气的气体组成。每次试验各取样点的CH4浓度通过CH4红外检测仪在线监测,当各取样点的CH4浓度基本不变化,即系统稳定时,在各个取样点分别取气,并使用气相色谱测量气体组成。通过公式(1)计算得到各个试验条件下变压吸附系统的CH4回收率,并确定吸附压力和吸附时间等工艺条件。

CH4回收率计算公式

式中:η为CH4回收率,%;Vp为产品气流量,m3/h;Xp为产品气CH4浓度,%;VF为原料气流量,m3/h;XF为原料气CH4浓度,%。

2 结果与讨论

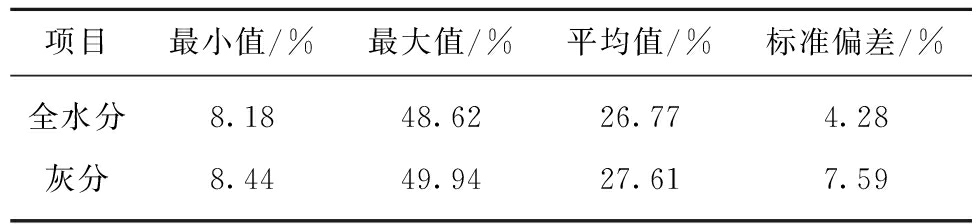

2.1 吸附压力对煤层气CH4浓缩的影响

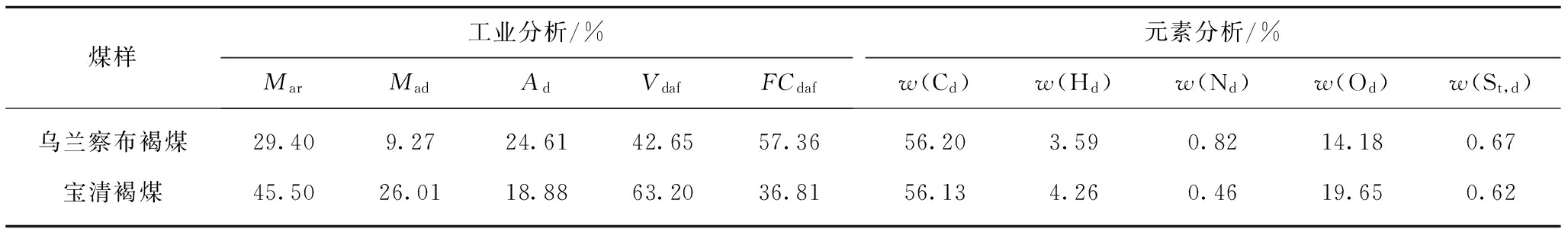

试验设定吸附时间为120 s,检测当吸附压力分别10、100、200、300、400 kPa 时变压吸附对低浓度煤层气的处理效果。使用气相色谱测量,低浓度煤层气在不同吸附压力下,原料气和产品气的气体组成对比见表2,不同吸附压力下PSA系统处理低浓度煤层气的CH4回收率以及处理后CH4浓度对比如图2所示。

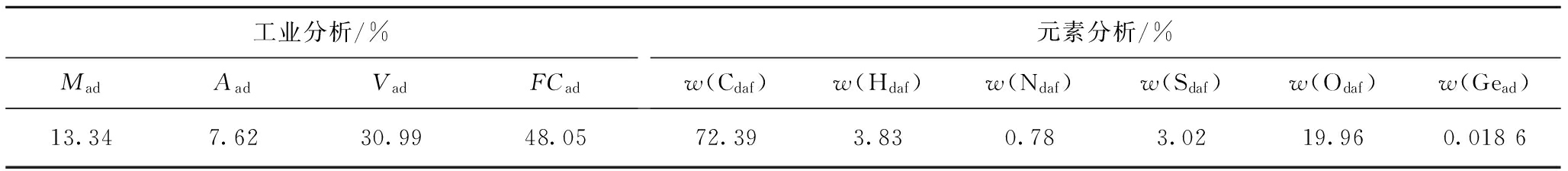

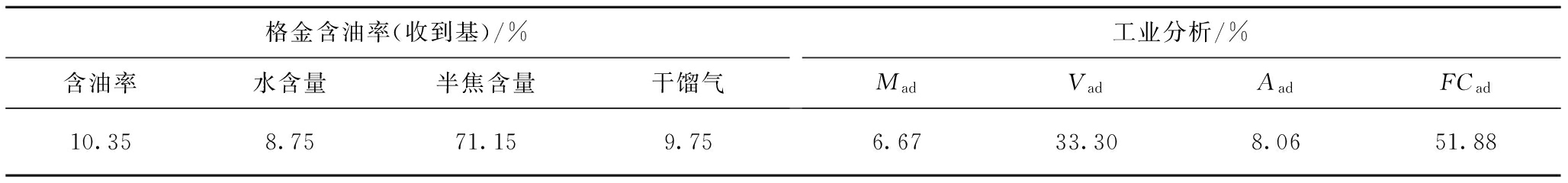

表2 不同吸附压力下原料气和产品气气体组成对比

Table 2 Comparison of feed gas composition and products gas composition in different adsorption pressure

吸附压力/kPa原料气气体组成/%产品气气体组成/%CH4 O2 N2CH4 O2 N2 10 25.0 16.5 58.5 47.6 11.6 40.8 100 25.1 16.4 58.6 53.1 10.4 36.5 200 25.0 16.4 58.6 62.8 8.1 29.1 300 25.0 16.3 58.7 55.3 9.8 34.9 400 25.0 16.2 58.8 52.6 10.4 37.0

图2 吸附压力对CH4回收率和产品气CH4浓度的影响

Fig.2 Effect of adsorption pressure on methane recovery and gas concentration products

由表2可以看出,当吸附压力从10 kPa增加到200 kPa时,吸附剂对低浓度煤层气的提浓效果不断增加,即PSA处理后气体中CH4浓度升高幅度变大。但是当吸附压力持续增加,并超过200 kPa时,吸附剂对低浓度煤层气的提浓效果开始下降。造成这一现象的原因是,自制碳分子筛吸附剂对CH4的吸附属于物理吸附,当吸附压力增加时,原料气中CH4气体的分压增加,有利于CH4被吸附。当吸附压力超过一定数值时,虽然原料气中CH4气体的分压也有增加,但是N2和O2分压的增加导致其在吸附剂中的吸附量明显增大,从而导致PSA处理后气体中CH4浓度升高幅度变小。

从图2可以看出,随着吸附压力的增加CH4回收率与产品气CH4浓度的变化规律一致。这说明随着吸附压力的增加自制碳分子筛吸附剂对低浓度煤层气的处理效果先提高,但当吸附压力超过200 kPa后,吸附压力继续增加处理效果开始下降。所以以自制碳分子筛为吸附剂针对低浓度煤层气的变压吸附提浓工艺的最佳吸附压力为200 kPa,在此吸附压力下,CH4浓度为25%的低浓度煤层气经过提浓处理后,产品气CH4浓度可以达到62.8%,同时CH4回收率达到85.5%。由于吸附压力低,本工艺具有很好的工业应用前景。

2.2 吸附时间对煤层气CH4浓缩的影响

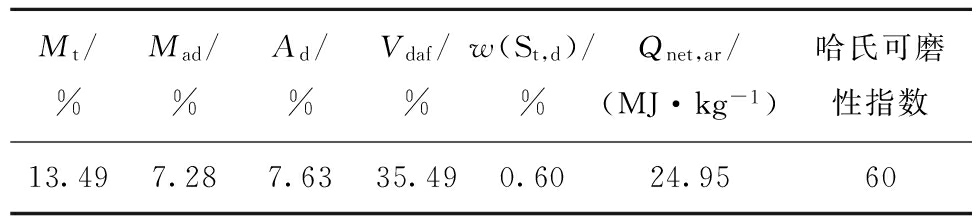

试验设定吸附压力为200 kPa,检测当吸附时间分别为60、90、120、150、180 s,PSA 对低浓度煤层气的处理效果。使用气相色谱测量各取样点的气体组成,从而确定煤层气CH4浓缩的最佳吸附时间。不同吸附时间,经过PSA处理前和处理后的气体组成对比见表3,不同吸附时间下PSA系统处理低浓度煤层气的CH4回收率以及处理后CH4浓度对比如图3所示。

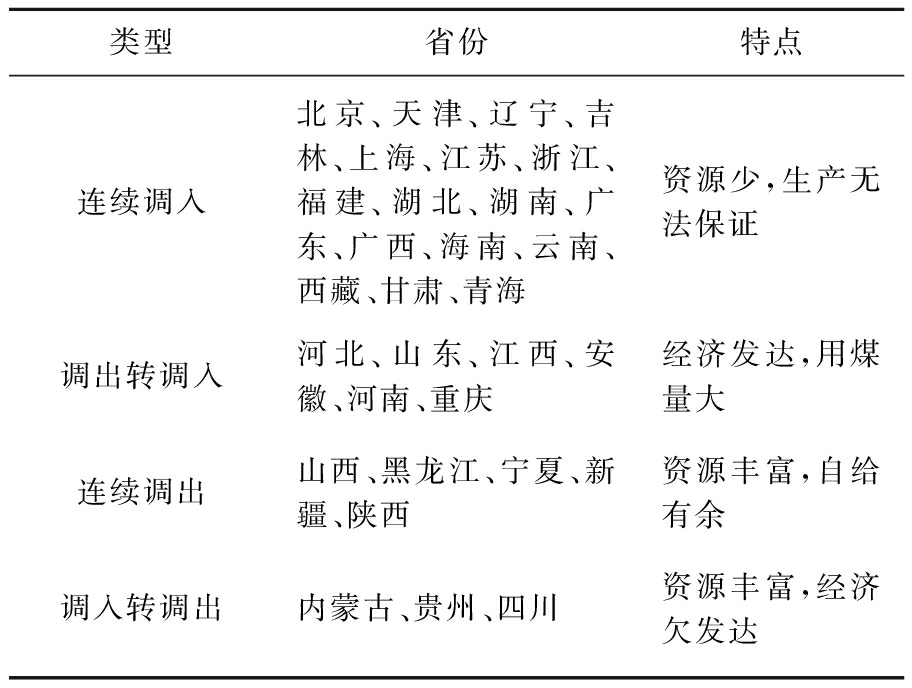

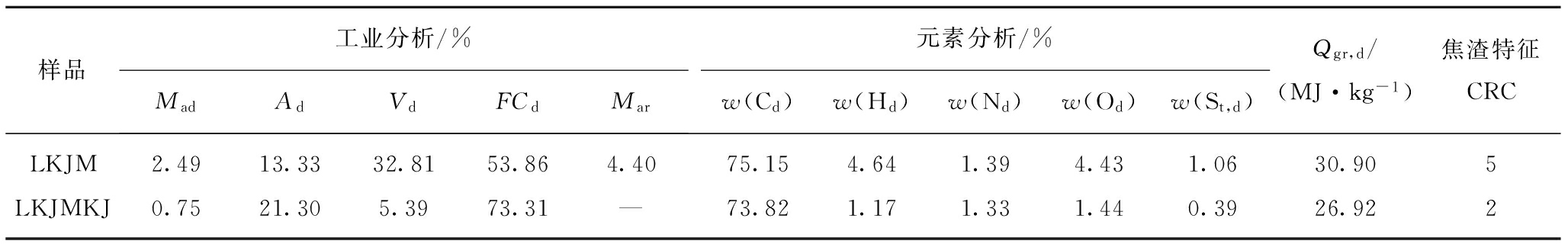

表3 不同吸附时间下原料气和产品气气体组成对比表

Table 3 Comparison of feed gas composition and products gas composition in different adsorption time

吸附时间/s PSA处理前气体组成/%PSA处理后气体组成/%CH4 O2 N2CH4 O2 N2 60 25.0 16.4 58.6 35.1 14.3 50.6 90 25.0 16.3 58.7 37.2 13.8 49.0 120 25.0 16.4 58.6 62.8 8.1 29.1 150 25.0 16.3 58.7 59.4 8.9 31.7 180 25.1 16.1 58.8 56.2 9.6 34.2

图3 吸附时间对CH4回收率和产品气CH4浓度的影响

Fig.3 Effect of adsorption time on methane recovery and gas concentration products

从表3可以看出,吸附时间由60 s延长至120 s时,产品气的CH4浓度明显上升。但是当吸附时间由120 s延长至180 s时,产品气的CH4浓度有一定下降。这一现象说明:如果吸附时间太短,气体中的CH4无法在吸附柱被充分吸附,导致产品气中CH4浓度偏低。如果吸附时间太长,气体中的CH4被充分吸附后,CH4的分压下降,N2和O2的分压上升,吸附剂开始吸附一部分的N2和O2,同样导致产品气中的CH4浓度下降。

从图3可以看出,吸附时间延长CH4回收率与产品气CH4浓度的变化规律一致。这说明随着吸附时间的延长自制碳分子筛吸附剂对低浓度煤层气的处理效果先提高,但当吸附时间超过120 s后,吸附时间延长处理效果开始下降。所以以自制碳分子筛为吸附剂针对低浓度煤层气的变压吸附提浓工艺的最佳吸附时间为120 s,在此吸附时间下,CH4浓度为25%的低浓度煤层气经过提浓处理后,产品气CH4浓度可以达到62.8%,同时 CH4回收率达到85.5%。

2.3 对比试验

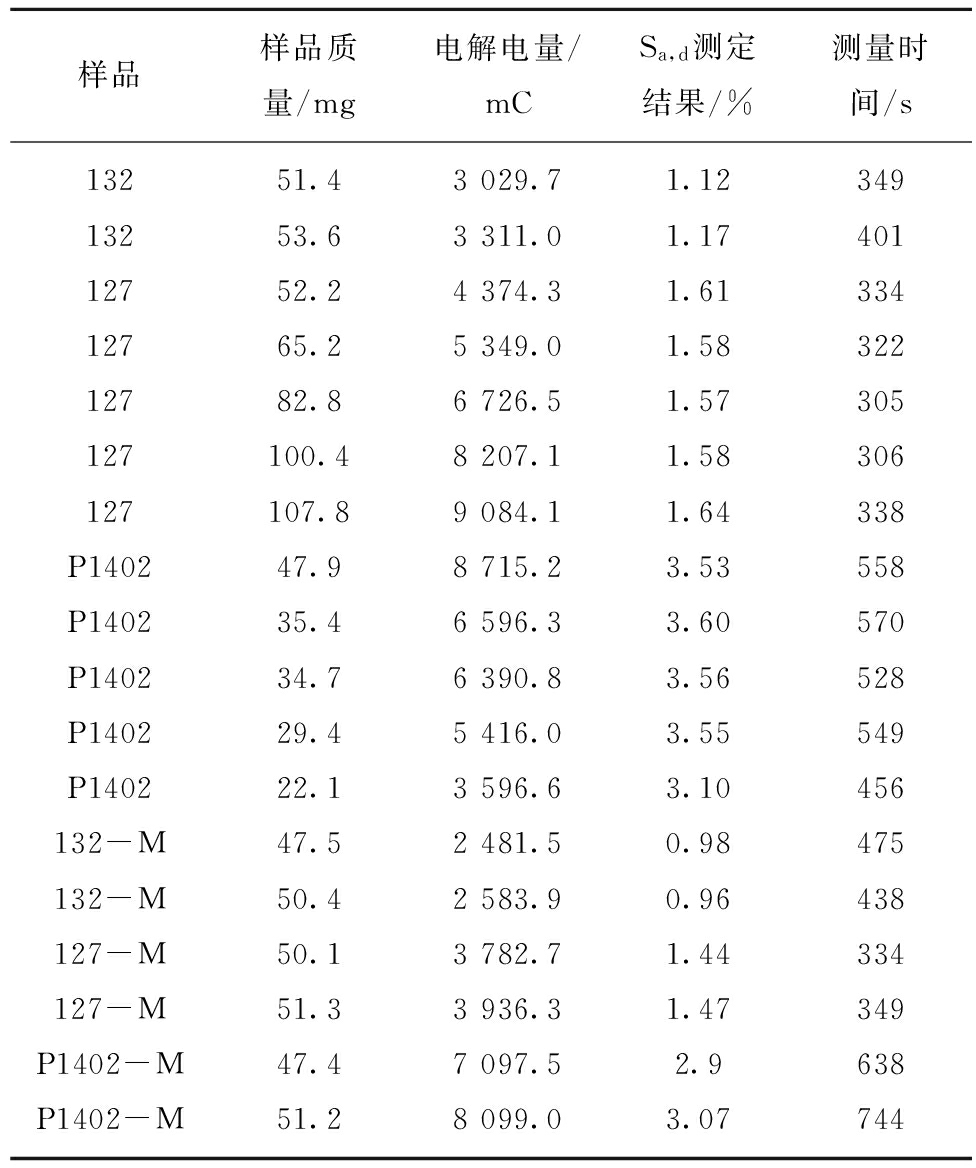

首先通过试验确定以AC-1和AC-2商用活性炭为吸附剂时低浓度煤层气变压吸附提浓工艺的最佳吸附压力和吸附时间。分别以ZZ-CMS-1、AC-1和AC-2为吸附剂,并且以各吸附剂的最佳吸附压力和吸附时间为各自的试验条件,进行3组低浓度煤层气提浓试验。每组试验持续7 h,每20 min使用气相色谱对原料气和产品气气体组成进行一次测量。试验结果如图4所示。

由图4可以看出,以AC-2为吸附剂可以将CH4浓度为25%的低浓度煤层气提浓至35%左右,提浓效果不理想。以AC-1为吸附剂提浓后产品气CH4浓度在试验刚开始时可以达到43.7%,但是随着试验的进行产品气CH4浓度开始下降,最终稳定在39.7%,提浓效果不明显,且产品气浓度不稳定。以ZZ-CMS-1为吸附剂可将CH4浓度为25%的低浓度煤层气直接提浓至62.8%左右,而且产品气浓度稳定。

图4 不同吸附剂浓缩效果对比

Fig.4 Comparison of concentration effect of different adsorbents

3 结 论

1)以ZZ-CMS-1为吸附剂的低浓度煤层气变压吸附提浓工艺中,最佳吸附压力为200 kPa,最佳吸附时间为120 s。

2)与AC-1和AC-2性比较,以ZZ-CMS-1为吸附剂的低浓度煤层气变压吸附提浓工艺具有提浓效率高、产品气浓度稳定的特点。

3)以ZZ-CMS-1为吸附剂的低浓度煤层气变压吸附提浓工艺,由于吸附压力低、提浓效率高、CH4回收率高、产品气浓度稳定等特点,具有很好的工业应用价值。

参考文献(References):

[1]辜 敏,鲜学福.提高煤矿抽放煤层气甲烷浓度的变压吸附技术的理论研究[J].天然气化工,2006,39(6):6-10.Gu Min,Xian Xuefu.The theoretical study of PSA technology on the improvement of extracted coalbed concentration[J].Natural Gas Chemical Industry,2006,39(6):6-10.

[2]刘克万,辜 敏,鲜学福.变压吸附浓缩甲烷/氮气中甲烷的研究进展[J].现代化工,2007,27(12):15-18,20.Liu Kewan,Gu Min,Xian Xuefu.Research progress in concentration of methane from CH4/N2by PSA[J].Modern Chemical Industry,2007,27(12):15-18,20.

[3]International Energy Agency.Tracking industrial energy efficiencyand CO2emissions:In support of the G8 plan of action[M].France:Organization for Economic Co-operation and Development(OECD),2007:215-217.

[4]熊志健,邓蜀平,蒋云峰,等.中国焦炉煤气制天然气技术进展及经济性分析[J].洁净煤技术,2010,16(5):1-4.Xiong Zhijian,Deng Shuping,Jiang Yunfeng,et al.Thechnical progress of china in terms of coke oven gas production of natural gas and economic analysis[J].Clean Coal Technology,2010,16(5):1-4.

[5]李秋英,王 莉,巨永林.含氧煤层气液化流程爆炸极限分析[J].化工学报,2011,62(5):1472-1477.Li Qiuying,Wang Li,Ju Yonglin.Analysis of flammability limits for liquefaction process of oxygen-bearing coal-bed methane[J].CIESC Journal,2011,62(5):1472-1477.

[6]王长元,张 武,陈久福,等.煤矿区低浓度煤层气含氧液化工艺技术研究[J].矿业安全与环保,2011,38(4):1-3.Wang Changyuan,ZhangWu,ChenJiufu,etal.Oxygencontaining coal mining areas of low concentration CBM liquefaction technology research[J].Mining Safety&Environmental Protection,2011,38(4):1-3.

[7]Grande C A,Cavenati S,Silva FAD,et al.Carbon molecular sieves for hydrocarbon separations by adsorption[J].Industrial and Engineering Chemistry Research,2005,44(18):7218-7227.

[8]席 芳,林文胜,顾安忠,等.煤层气在活性炭和炭分子筛上变压吸附分离[J].化工学报,2010,61(S2):54-57.Xi Fang,Lin Wensheng,Gu Anzhong,et al.Adsorption separation of coalbed methane on activated carbon and carbon molecular sieve[J].CIESC Journal,2010,61(S2):54-57.

[9]Rui P R,Ticiane P S,Filipe V L,et al.Adsorption of CO2,CH4 and N2in activated carbon honeycomb mono-lith[J].Journal of Chemical&Engineering Data,2008,53(10):2311-2317.

[10]周圆圆,杨华伟,张东辉.节能型VPSA富氧工艺优化模拟[J].化学工业与工程,2013,30(2):53-57.Zhou Yuanyuan,Yang Huawei,Zhang Donghui.Modeling of energy-saving VPSA cycle for oxygen enrichment[J].Chemical Industry and Engineering,2013,30(2):53-57.

[11]Olajossy A,Gawdzik A,Budner Z,et al.Methane sep-aration from coal mine methane gas by vacuum pressure swing adsorption[J].Institution of Chemical Engineers,2003,4(81):474-482.

[12]西南化工研究院.变压吸附法富集煤矿瓦斯气中甲烷:85103557[P].1986-01-27.

[13]Zhou Li,Guo Wencai,Zhou yaping.A feasibility study of separating CH4/N2by adsorption[J].Chinese Journal of Chemical Engineering,2002,10(5):558-561.

[14]Baksh M S A,Yang R T,Chung D D L.Composite sorbents by chemical vapor deposition on activated carbon[J].Carbon,1989,27(6):931-934.

[15]Buczek B.Development of texture of carbonaceous sorbent for use in methane recovery from gaseous mixtures[J].AciMaterials Journal,2000,21(3):385-392.

[16]张进华,车永芳,李兰廷,等.煤基碳分子筛的制备及CH4/N2分离性能研究[J].洁净煤技术,2011,17(2):64-67.Zhang Jinhua,Che Yongfang,Li Lanting,et al.Preparation of coal-based carbon molecular sieve and CH4/N2separation performance study[J].Clean Coal Technology,2011,17(2):64-67.

Experimental study of low concentration coalbed methane by pressure swing adsorption

Abstract:In order to study the effects of self-made carbon molecular sieve on low concentration coalbed methane concentration,a kind of low concentration coalbed methane was thickened whose CH4concentration was 25%by pressure swing adsorption.Activated carbon was chosen as a comparison.The influence of adsorbent pressure,adsorbent time on concentration effects was investigated.The results showed that,with the improvement of adsorbent pressure,the performance got better first,then became worse.The concentration effect was the best when the adsorbent pressure was 200 kPa.The concentration speed increased rapidly first,then decreased slowly.The best adsorbent time was 120 s.

Key words:low concentration coalbed methane;carbon molecular sieve;adsorbent;pressure swing adsorption(PSA)

中图分类号:TD842

文献标志码:A

文章编号:1006-6772(2016)04-0132-05

收稿日期:2016-04-05;责任编辑:孙淑君

DOI:10.13226/j.issn.1006-6772.2016.04.027

基金项目:国家科技重大专项资助项目(2016ZX05045-005)

引用格式:郭昊乾,李雪飞,车永芳,等.低浓度煤层气变压吸附浓缩试验研究[J].洁净煤技术,2016,22(4):132-136.GUO Haoqian,LI Xuefei,CHE Yongfang,et al.Experimental study of low concentration coalbed methane by pressure swing adsorption[J].Clean Coal Technology,2016,22(4):132-136.