燃煤电厂脱硫废水热法零排放系统设计及分析

0 引 言

随着我国环保政策的不断完善和水资源的严重缺乏,脱硫废水的零排放技术(ZLD)成为了近年来的研究热点。ZLD指电厂不向地面水域排放废水,大部分水分回收利用,少量废水进入固体废物或固化在灰渣中[1]。根据国内外已有的脱硫废水零排放工艺,可将ZLD分解为3个关键环节:预处理、浓缩减量、转移或固化[1-3]。从废水零排放系统的经济性和能耗上来看,浓缩减量环节是关键[4-5]。

目前国内已投入工业化应用的浓缩减量技术主要为热法浓缩。按照加热方式不同,可分为多效蒸发结晶和机械蒸汽再压缩技术(MVR)等。广东河源电厂2×600 MW超临界燃煤机组,脱硫废水采用两级预处理 四效蒸发结晶系统处理。每吨蒸汽消耗废水0.28~0.35 t,电耗废水30 kWh/t[4,6-7]。广东三水恒益电厂2×600 MW超临界机组,脱硫废水处理采用两级卧式机械蒸汽压缩蒸发技术 两级卧式多效蒸发技术工艺,蒸汽消耗废水0.3 t/t、电耗废水30 kWh/t[4,6-7]。如何降低传统热法浓缩环节的能耗,是脱硫废水零排放技术发展需要解决的重要问题之一。

段威等[2]总结了4种不同的脱硫废水零排放工路线并进行了初步的技术-经济性分析,研究结果表明热法浓缩干燥工艺吨水运营成本低,更适用于燃煤电厂脱硫废水零排放工程。毛彦霞[8]采用MVR对脱硫废水进行中试试验,结果表明MVR处理废水效果较好,产水能力较高,其出水水质可以达到一级除盐水的标准,脱盐率可以达到99%以上,出水率可达80%。DAHMARDEH等[9]针对高盐度废水处理,设计了一种基于多效蒸发-MVR耦合蒸发结晶系统,并利用Aspen Plus流程模拟软件进行了系统技术经济评价。

尽管目前针对燃煤电厂脱硫废水零排放工艺路线的讨论较多,但鲜见在同一基准上定量对比不同脱硫废水热法零排放系统的能耗和经济性研究。笔者首先构建了基于热法浓缩技术的脱硫废水零排放全流程;针对浓缩减量环节,提出了3种浓缩工艺:多效蒸发(MEE)、单级MVR(MVR-S)和耦合MVR的多效蒸发(MEE-MVR);利用流程模拟软件Aspen Plus建立了系统的质量和能量平衡,讨论了不同工艺的能耗;最后对3种废水零排放流程进行了经济性分析,以期为低能耗燃煤电厂废水零排放技术提供借鉴。

1 脱硫废水处理系统流程

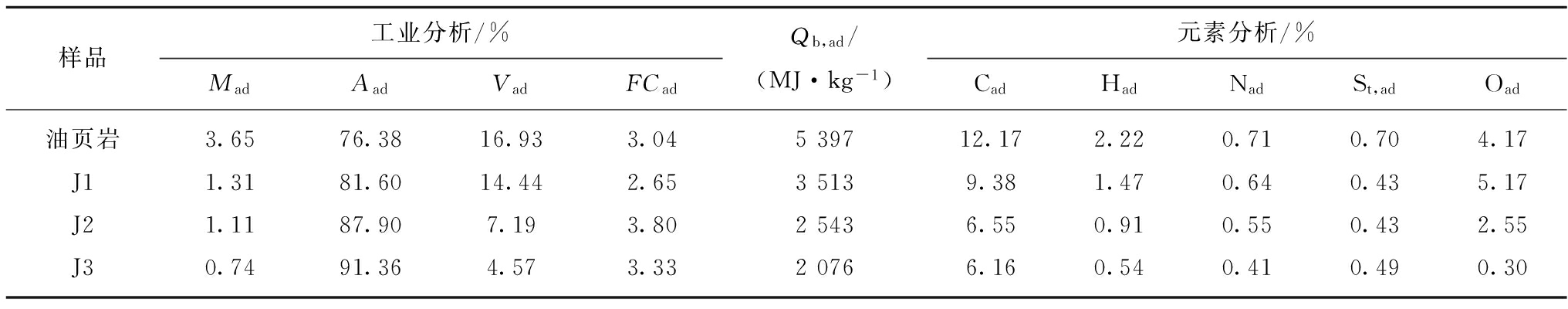

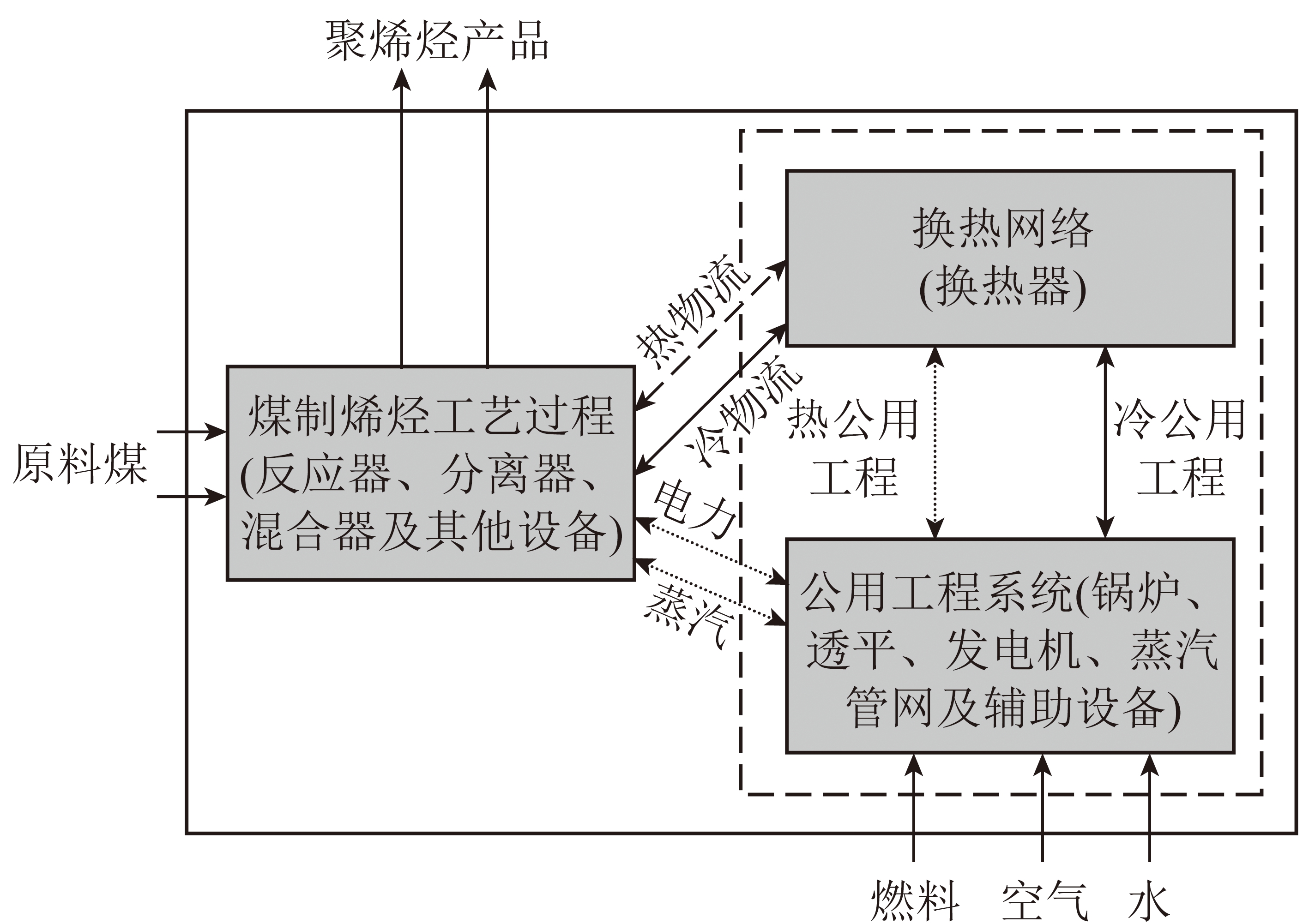

脱硫废水零排放处理系统主要分为预处理单元、浓缩减量单元和结晶分盐单元。脱硫废水零排放系统流程如图1所示。针对不同的浓缩减量技术,假设预处理单元和结晶分盐单元均相同。

图1 脱硫废水零排放系统流程示意

Fig.1 Schematic diagram of the zero-discharge system for desulfurization wastewater

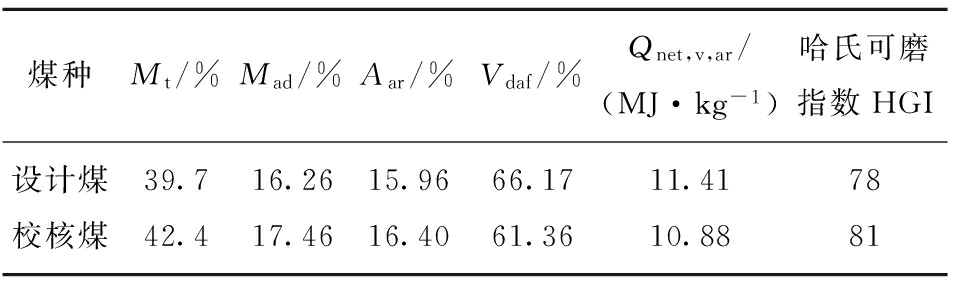

脱硫废水软化预处理环节采用Ca(OH)2 Na2CO3双碱法,处理后的水质指标见表1(COD为化学需氧量;TDS为溶解性总固体)。由表1可知,经软化处理,废水中钙离子质量分数低于0.000 5%,镁离子质量分数低于0.000 1%,悬浮物质量分数低于0.000 1%,从而满足下游蒸发浓缩结晶过程的水质要求[10]。

表1 脱硫废水水质指标

Table 1 Water quality of desulfurizedwastewater from different power plants

注:1选取600 MW燃煤机组的废水流量;河源电厂和恒益电厂机组容量均为2×600 MW;汉川电厂共6台机组,脱硫废水量共计36 t/h。

经过软化预处理后废水中仍含有大量Na 、Cl-和![]() 离子,占溶液溶解性总固体的90%以上。预处理后废水经蒸发浓缩处理后得到混合杂盐。结晶杂盐遇水易溶解,且通常含有有机物甚至重金属,属于固体危废。为提高结晶盐的资源化回收率和利用率,考虑热法分盐结晶工艺,其基本原理是利用NaCl、Na2SO4等质量浓度及溶解度差异,在蒸发过程中控制合适的运行温度和浓缩倍数来实现盐的分离。

离子,占溶液溶解性总固体的90%以上。预处理后废水经蒸发浓缩处理后得到混合杂盐。结晶杂盐遇水易溶解,且通常含有有机物甚至重金属,属于固体危废。为提高结晶盐的资源化回收率和利用率,考虑热法分盐结晶工艺,其基本原理是利用NaCl、Na2SO4等质量浓度及溶解度差异,在蒸发过程中控制合适的运行温度和浓缩倍数来实现盐的分离。

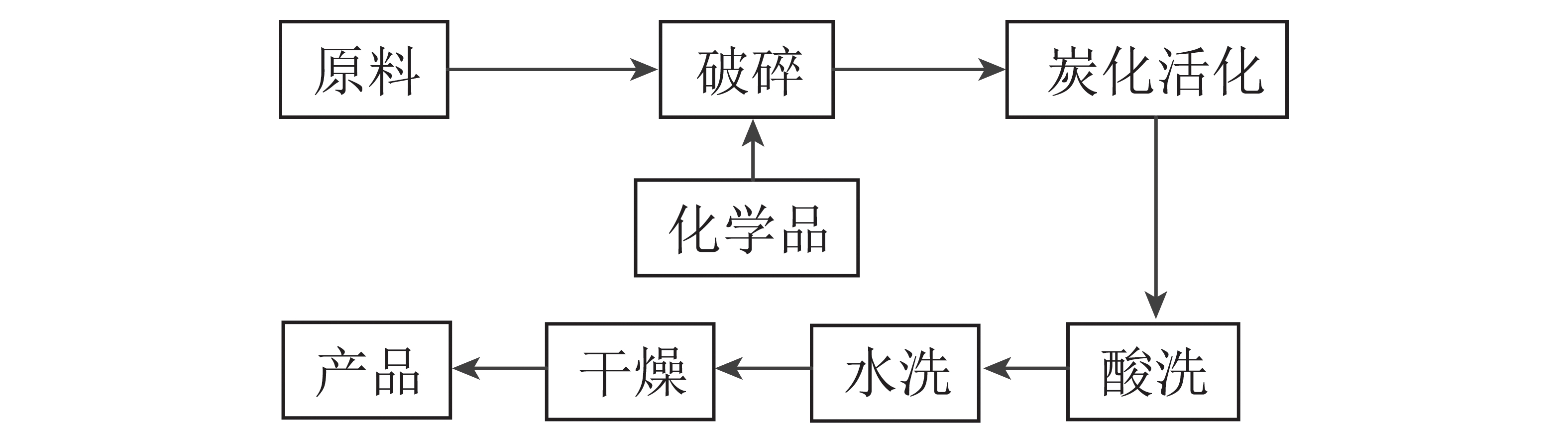

根据预处理后的脱硫废水三元体系相平衡图 确定分盐结晶工艺流程[14-16],如图2所示。为减少结晶器的能耗,假设浓缩减量环节出口的液体中NaCl和Na2SO4质量浓度为对应温度下饱和溶液的质量浓度[10,17]。

确定分盐结晶工艺流程[14-16],如图2所示。为减少结晶器的能耗,假设浓缩减量环节出口的液体中NaCl和Na2SO4质量浓度为对应温度下饱和溶液的质量浓度[10,17]。

图2 脱硫废水分盐结晶工艺流程

Fig.2 Process flow of desalination crystallization of desulfurization wastewater

1.1 多效蒸发系统

多效蒸发系统采用三效蒸发器对脱硫废水进行浓缩,蒸发器和物料流程采用顺流流程,根据蒸发器热源不同,设计了2种多效蒸发流程,如图3所示。

图3 多效蒸发工艺流程

Fig.3 Flow chart of multi-effect evaporation process

多效蒸发系统的热源可采用电厂低压缸抽汽或低温烟气[18-19]。图3(a)为传统的以生蒸汽为热源的三效蒸发系统(MEE-S)流程示意。经过预处理的脱硫废水分别经过一效至三效蒸发后逐级浓缩;生蒸汽(压强0.5 MPa、温度151.9 ℃)由一效加入,每效包括加热器与分离器,物料与生蒸汽或上级过来的二次蒸汽在加热器中换热,然后进入分离器闪蒸,形成的二次蒸汽进入下一效。最后一效的二次蒸汽通过冷凝器冷凝成液态水后汇流至二次冷凝水罐。蒸发器各效压力根据文献[13,18-20]推荐值选取,分别取54、40、30 kPa。

图3(b)为低温烟气驱动的三效蒸发系统(MEE-G)流程示意,约50%的冷凝液经除尘器出口低温烟气(132 ℃)加热后,产出90~97 ℃的饱和蒸汽,送入一效蒸发器。换热后烟气温度降低值,根据系统生蒸汽耗量和换热器传热温差计算。

1.2 MVR系统

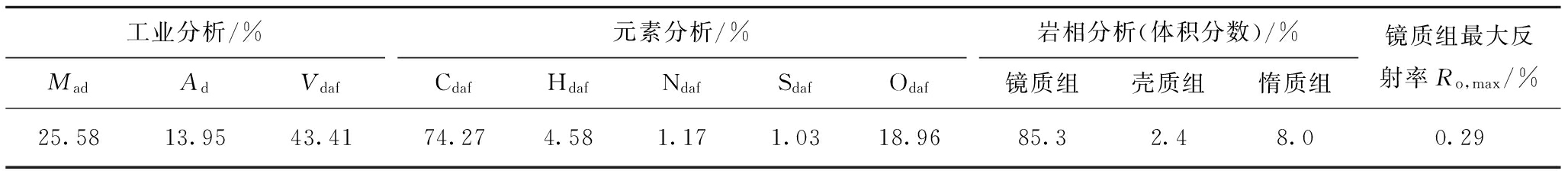

对于MVR蒸发浓缩工艺,若含盐溶液沸点升高值过大,换热器的有效传热温差降低,因压缩机需提高出口蒸汽温度以满足蒸发器热量需求,导致系统能耗过高[21-22]。文献[23]发现,当溶液沸点升高值在15 ℃以上时,单级MVR系统无法正常工作,需要采用二级MVR或分级压缩系统。含盐溶液在不同蒸发温度下沸点升高值变化规律如图4所示,可知脱硫废水蒸发浓缩阶段沸点升高值小于10 ℃[12],因此,笔者提出的脱硫废水MVR浓缩工艺流程采用单级MVR系统(MVR-S),如图5所示。

图4 脱硫废水含盐溶液在不同蒸发温度下含盐质量浓度变化规律

Fig.4 Variation of salt concentration in wastewater at different evaporation temperatures

图5 脱硫废水MVR浓缩工艺流程

Fig.5 Concentration process of desulfurization wastewater based on MVR

预处理后的脱硫废水经凝结水预热器和浓缩液预热器中预热后,与循环液一起进入蒸发器,蒸发压力取29 kPa。在蒸发器内被压缩蒸汽加热,蒸发器产出的二次蒸汽经压缩机压缩至45 kPa,作为蒸发器热源。压缩机出口蒸汽一般为过热蒸汽,不利于蒸发器中的换热,因此进入蒸发器前,引入少量冷凝水,用于消除蒸汽过热度。与多效蒸发系统相比,MVR系统不需要二次蒸汽冷却水系统。

1.3 耦合MVR的多效蒸发系统

对于单级MVR系统,压缩机处理的蒸汽量为浓缩阶段产出的全部二次蒸汽,且废水沸点升高值较大,系统能耗较大。如果在较低质量浓度下对进料废水进行预浓缩[9,24],再经MVR进一步蒸发水分至设定质量浓度,可有效降低压缩机功耗。考虑到系统热集成,采用2个闪蒸罐和进料预热器来降低系统能耗,设计了耦合MVR的多效蒸发系统(MEE-MVR),MEE-MVR流程如图6所示。

图6 耦合MVR的多效蒸发浓缩工艺(MEE-MVR)流程

Fig.6 Multi-effect evaporation concentration process integrated with MVR

预处理后的脱硫废水在预热器中被闪蒸罐-2出口冷凝水加热至74℃,然后送入低压蒸发器(60 kPa),低压加热器的热源来自闪蒸罐-1回收的部分蒸汽和高压蒸发器产出的二次蒸汽。低压蒸发器蒸发后得到的浓缩液送入高压蒸发器(76 kPa)和结晶单元。低压蒸发器产出的二次蒸汽与来自闪蒸罐-2出口蒸汽混合后,经压缩机加压升温后(压缩机出口压力155 kPa),作为高压蒸发器蒸发热源。与单级MVR系统相比(图5),压缩机处理的蒸汽流量显著减小,系统能耗降低。

2 流程模拟及系统评价

2.1 系统模拟

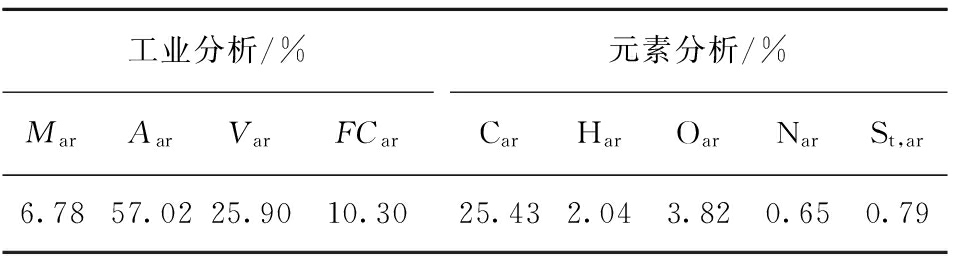

以600 MW燃煤机组为例,脱硫废水处理量取10 t/h。利用Aspen Plus对预处理后脱硫废水热法蒸发结晶系统进行了流程模拟,获得了热法浓缩和分盐结晶环节的物料和能量平衡。

预处理后的脱硫废水属于低硬度、高含盐量的水体系,采用ELECNRTL物性模型模拟废水的无机电解质体系[25]。系统流程中各单元功能模块的选取参考文献[25-26]。

2.2 系统评价指标

本文提出的脱硫废水热法零排放系统的评价指标包括以下几种:

1)单位能耗α(kJ/kg,每消耗1 kg凝水可获得1 kJ标煤),蒸发量为1 kg时系统能耗:

α=N/W,

(1)

式中,N为系统能耗,包括热耗和电耗;W为蒸发量。

2)系统能效系数β,原料液蒸发结晶过程吸收的热量和系统能耗之比:

β=Q/N,

(2)

式中,Q为蒸发器热负荷。

3)节能率e,以传统的以生蒸汽为热源的三效蒸发系统为基准,其他系统相对基准系统的节能性。

e=(αre-αob)/αre,

(3)

式中,αre为基准系统的单位能耗;αob为其他系统的单位能耗。

不同热法零排放系统消耗的能源种类不同,其中包括电力、蒸汽、烟气热能等。为客观、科学对比系统性能,需采用合理的能源换算方法。目前国内外的能源统计与折算方法分为3类[27-28]:

1)热值当量法。以能源所包含的热量为指标,直接计算其能源“数量”大小,不考虑其品位高低。其中,α和β能耗折算系数为1 kWh电等价热量0.123 kg标准煤。

2)等价值法或发电煤耗法。将消耗的二次能源折算成一次能源。如将电力按照全国发电平均煤耗折合成标煤[28]。其中,α和β能耗折算系数为1 kWh电等价热量0.404 kg标准煤。

3)等效电法。根据各种形式的能源转换为电力时可能的最大转换能力,将各种形式的能源转换为等效电力。其中,对于三效蒸发系统(MEE-S),蒸汽折标准电系数0.298 kWh/kWh[27]。

2.3 结果及讨论

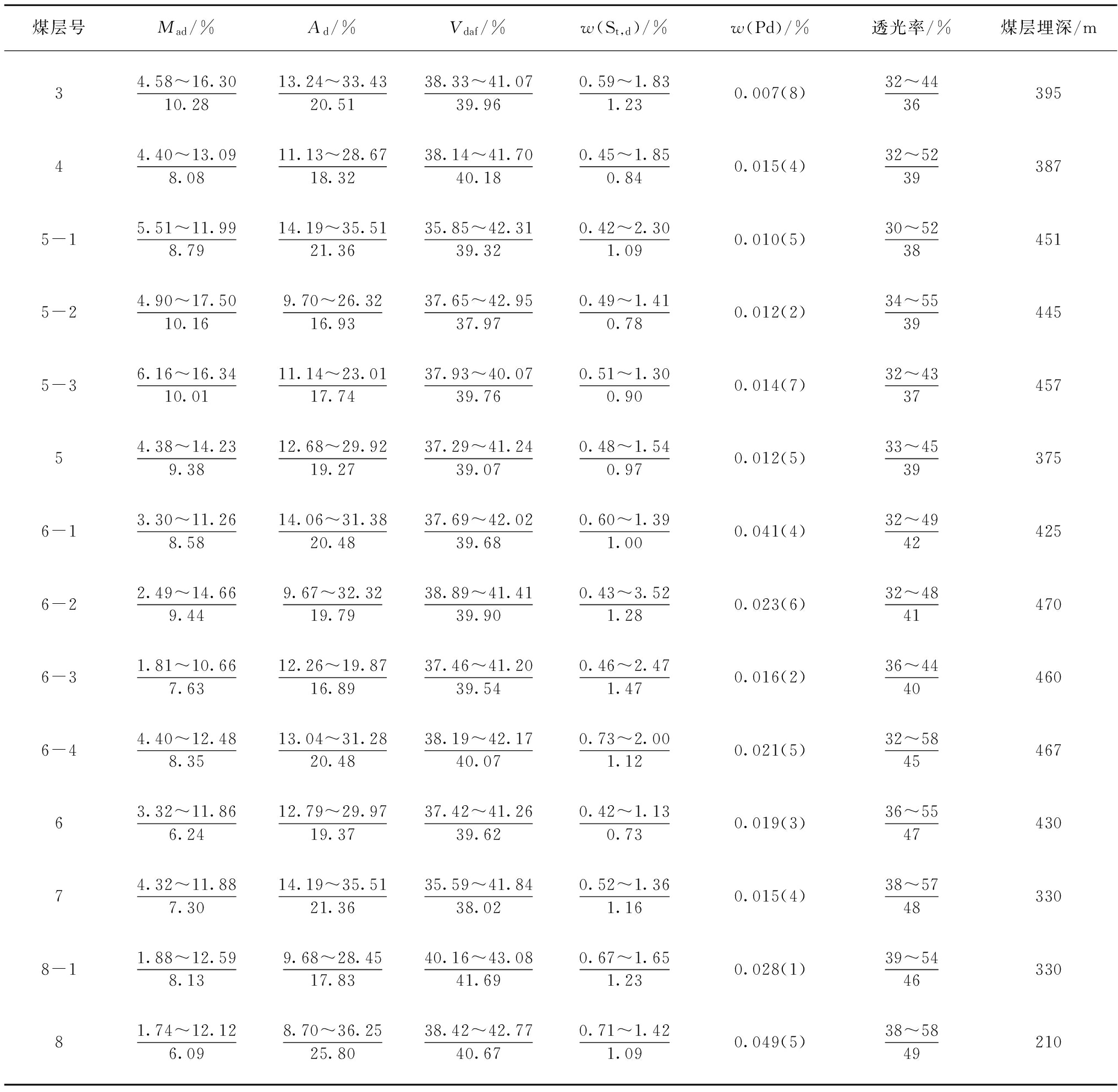

不同浓缩工艺的模拟计算结果见表2,不同系统单位能耗如图7所示(对于低温烟气驱动的三效蒸发系统(MEE-G),在计算α、β和e时,忽略烟气加热器热耗;单位能耗中g/t表示生产1 t凝水消耗1 g标煤)。各方案中进料流量、组分、水分回收率均相等。

图7 不同系统单位能耗

Fig.7 Energy consumption per unit of different systems

表2 不同系统性能对比

Table 2 Performance comparison of different systems

1)对于传统的三效蒸发系统(MEE-S),生蒸汽耗量为4 551.7 kg/h,相当于单位蒸发量消耗的蒸汽量为0.48,与文献[29]中给出的经验值一致。另外,末效产生的二次蒸汽需要冷凝器冷凝,假设冷凝水温升为10 ℃,则冷凝水耗量为47 904 kg/h。

2)低温烟气驱动的三效蒸发系统(MEE-G)的热源为除尘器后的低温烟气;给定后脱硫废水流量(10 m3/h)以及蒸发结晶过程需要的热量,计算可知

烟气加热器负荷为3 200 kW,产出生蒸汽(饱和温度92 ℃)1.26 kg/s。以600 MW机组为例,BMCR工况下,烟气标态体积流量为218万m3/h,换热后烟气温度降低5.5 ℃。文献[30]研究了某600 MW电厂烟气“消白”工程中烟气冷却降温对系统的影响。结果表明烟气冷却降温对湿法脱硫、湿式电除尘器脱除SO3能力的影响几乎可以忽略。但MEE-G对电厂性能影响仍需进一步研究。

3)与MEE-S相比,单级MVR系统(MVR-S)消耗生蒸汽,同时也取消了冷凝器,其单位能耗大幅度下降;当采用不同能耗折算方法时,系统节能率67.7%~94.9%;当采用热值当量法计算时,节能率最高,但该折算方法未考虑电力和蒸汽的能量品位差异。

4)与MVR-S相比,由于在较低质量浓度下蒸发了部分进料水分(总蒸发量的40%左右),使得耦合MVR的多效蒸发系统(MEE-MVR)压缩机处理的蒸汽流量大幅下降;此外利用闪蒸罐回收部分蒸汽能,相对于MVR-S,MEE-MVR系统的压缩机功耗下降了30%左右;β提高了24.5%。

3 经济性分析

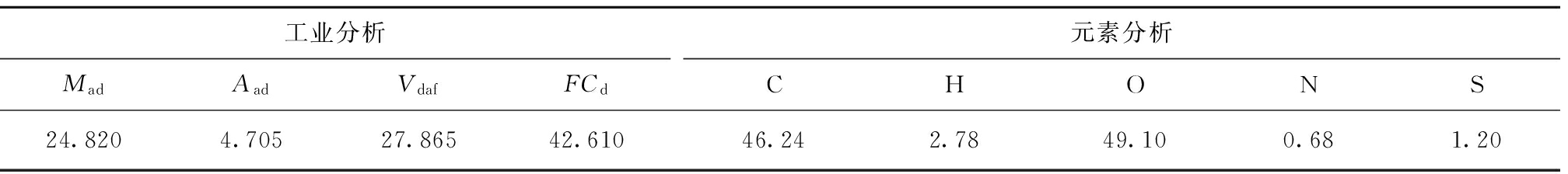

为定量比较4种脱硫废水热法零排放系统的经济性,利用Aspen Plus软件得到各系统的物料和能量平衡数据,然后计算了各系统的废水的处理成本LCOW。

设备投资成本包括:直接成本和间接成本[31]。其中直接成本Cd指主要设备购置费,包括预热器、蒸发器、压缩机、结晶器等。各设备的投资成本数据参考文献[5,10,32],采用规模因子法[32]进行计算。间接成本Cid包括预备费、工程费、监理费用、建设承包合同费等。假设间接成本为直接成本的0.55[5,32],即:Cid=0.8Cd。总投资成本CTIC包括直接成本、间接成本和其他费用。其中,其他费用包括启动费、流动资金、专利及研发费和建设期利息。为简化计算,假设总投资成本CTIC=2(Cd Cid)。

吨废水处理成本CW包括投资成本Ccap和运行成本。年运行成本包括4部分:用电成本Cel、用蒸汽成本Cth、预处理成本(加药成本)Cch和运行维护费用CO&M。其中Cel、Cth根据电和蒸汽单价及系统消耗量计算;Cch根据预处理加药量和药品单价计算;假设CO&M=3%Ccap[5]。经济性分析关键参数[33]见表3。

表3 经济性计算参数

Table 3 Economic calculation parameters

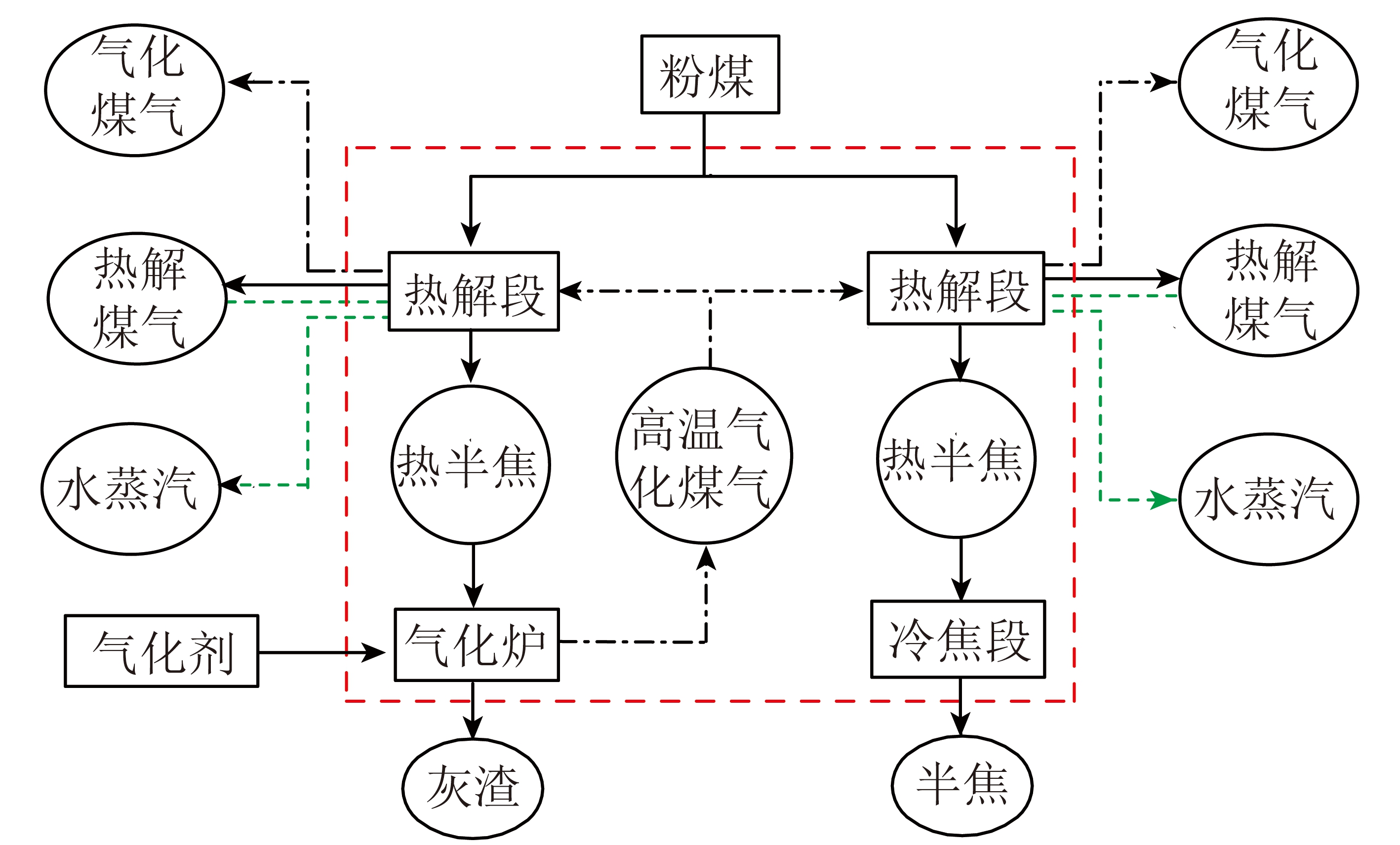

不同系统的吨废水处理成本(CW)及其组成比较如图8所示。由图8可知:

图8 不同系统吨废水处理成本及其组成对比

Fig.8 Comparison of waste water treatment costs per ton of different systems and their components

1)传统三效蒸发结晶工艺(MEE-S)的CW最高(52.0元/t),能耗成本(蒸汽,电力)占62%左右;投资和运行维护成本占比最低,仅为2.1%。

2)采用低温烟气驱动的三效蒸发系统(MEE-G),如果忽略低温烟气成本,该系统的CW降至22.5元/t。相比于MEE-S系统,尽管投资成本增加了13.8%,但能耗成本显著下降。

3)相对于MEE-S,单级MVR系统(MVR-S)投资成本增加了113%,原因在于昂贵的蒸汽再压缩系统。但由于MVR-S系统的单位能耗相对于MEE-S系统降低了83.7%,使得MVR-S系统的CW(32.5元/t)低于MEE-S。

4)MEE-MVR系统的CW(30.2元/t)约为MEE-S系统的58.2%。原因在于尽管增加了低压蒸发器和闪蒸器等设备,但由于压缩机功耗较低,系统总投资下降了10%。

4 结 论

1)对于采用汽机抽汽作为热源的三效蒸发浓缩工艺(MEE-S)来说,系统能耗为每吨水消耗0.48 t(以蒸汽计);吨废水成本52元,其中热耗成本占57%。

2)采用低温烟气驱动的三效蒸发浓缩系统(MEE-G),烟气降温5.5 ℃。相对于MEE-S系统,投资成本增加了13.8%,但能耗成本大幅下降。

3)与MEE-S相比,单级MVR系统(MVR-S)能耗大幅度下降,但投资成本增加113%。

4)对于耦合MVR的多效蒸发系统(MEE-MVR),尽管投资成本略高于MVR-S系统,但吨废水成本低于MVR-S,约为MEE-S系统的58.2%。

[1] 马双忱,陈嘉宁,万忠诚,等.高盐脱硫废水水泥化固定技术的研究现状与发展[J].化工进展,2019,38(9):4275-4283.

MA Shuangchen,CHEN Jianing,WAN Zhongcheng,et al.Research status and development on solidification for high-salt desulfuriza-tion wastewater with cement[J].Chemical Industry and Enginee-ring Progress,2019,38(9):4275-4283.

[2] 段威,姚宣,王冬生.燃煤电厂脱硫废水零排放技术对比及经济性分析[J].工业水处理,2020,41(3):1-7.

DUAN Wei,YAO Xuan,WANG Dongsheng. Technical comparison and economic analysis of desulfurization wastewater zero discharge from coal-fired power plant[J].Industrial Water Treatment,2020,41(3):1-7.

[3] TONG T,ELIMELECH M. The global rise of zero liquid discharge for wastewater management:Drivers,technologies,and future directions[J]. Environmental Science & Technology,2016,50(13):6846-6855.

[4] 高劲豪,高原.烟气蒸发结晶技术在脱硫废水零排中的应用[J].硫酸工业,2017(5):16-18.

GAO Jinhao,GAO Yuan.Flue gas evaporation crystallization technology in the application of the desulphurization wastewater zero discharge[J].Sulphuric Acid Industry,2017(5):16-18.

[5] HAN X,ZHANG D,YAN J,et al. Process development of flue gas desulphurization wastewater treatment in coal-fired power plants towards zero liquid discharge:Energetic,economic and environmental analyses[J].Journal of Cleaner Production,2020,261:121144.

[6] 崔丽. 火力发电厂脱硫废水深度处理工艺的应用[J]. 吉林电力,2018,46(5):47-49.

CUI Li. Application of advanced desulfurization wastewater treatment technology in thermal power plants[J]. Jilin Electric Power,2018,46(5):47-49.

[7] 孙振宇,沈明忠.燃煤电厂脱硫废水零排放工程案例研究[J].工业水处理,2018,38(10):102-105.

SUN Zhenyu,SHEN Mingzhong. Case study on zero discharge engineering of desulphurization wastewater in coal-fired power plants[J].Industrial Water Treatment,2018,38(10):102-105.

[8] 毛彦霞. 机械蒸汽再压缩技术处理含盐废水试验研究[D].重庆:重庆交通大学,2014:51-56.

[9] DAHMARDEH H,AKHLAGHI Amiri H A,NOWEE S M. Evaluation of mechanical vapor recompression crystallization process for treatment of high salinity wastewater[J].Chemical Engineering and Processing Process Intensification,2019,145:107682.

[10] 吴志勇.废水蒸发浓缩工艺在脱硫废水处理中的应用[J].华电技术,2012,34(11):63-66.

WU Zhiyong.Application of wastewater evaporation concentration process in desulfurization wastewater treatment [J]. Huadian Technology,2012,34(11):63-66.

[11] 王森,张广文,蔡井刚.燃煤电厂湿法烟气脱硫废水“零排放”蒸发浓缩工艺应用综述[J].陕西电力,2014,42(8):94-98.

WANG Sen,ZHANG Guangwen,CAI Jinggang. Application overview of evaporation and concentration technology for wet FGD wastewater ZLD systems in power plants[J].Shanxi Electric Power,2014,42(8):94-98.

[12] 万勇刚,徐峰,田旭峰,等.国电汉川发电有限公司脱硫废水蒸发结晶项目工艺解析[J]. 华电技术,2017,39(10):74-76.

WAN Yonggang,XU Feng,TIAN Xufeng,et al. Process analysis of desulfurization wastewater evaporation crystallization project of GuodianHanchuan Power Generation Co.,Ltd. [J]. Huadian Technology,2017,39(10):74-76.

[13] 康晶.燃煤电厂脱硫废水处理工艺研究[D].北京:北京交通大学,2019:47-52.

[14] 裴旭东,陈卫红,李朝恒.煤化工废水中硫酸钠-氯化钠-硝酸钠分离工艺研究[J].工业水处理,2020,40(1):63-66.

PEI Xudong,CHEN Weihong,LI Chaoheng. Study on separation process of sodium sulfate-sodium chloride-sodium nitrate in coal chemical wastewater[J]. Industrial Water Treatment,2020,40(1):63-66.

[15] 朱秋楠.煤化工高盐废水分质提盐基础与结晶工艺研究[D].银川:宁夏大学,2019:38-43.

[16] 彭赛军.热电项目脱硫废水零排放处理系统技术方案[C]// 2017火电厂超低排放脱硫废水零排放技术交流研讨会暨环保技术与装备专委会年会.长沙:国家火力发电工程技术研究中心,2017.

[17] 卢海娇,王静康,郝红勋,等.基于相图的高盐废水分质结晶提盐研究[C]//第十三届全国水处理化学大会暨海峡两岸水处理化学研讨会.南京:中国化学会应用化学学科委员会水处理化学理事会,2016.

[18] 王晋权,赵周明,张志华.低温余热闪蒸脱硫废水处理系统设计及应用[J].中国电力,2020,53(8):151-157.

WANG Jinquan,ZHAO Zhouming,ZHANG Zhihua. Design and application of desulfurization wastewater treatment system with low temperature flue gas residual heat flash [J].Electric Power,2020,53(8):151-157.

[19] 侯致福,魏晓仪,邢树涛,等.300 MW机组低温余热闪蒸脱硫废水零排放技术应用研究[J].华电技术,2020,42(3):31-36.

HOU Zhifu,WEI Xiaoyi,XING Shutao,et al.Research on low-temperature waste heat flash evaporation technology applied in desulfurization wastewater zero discharge of 300 MW units[J].Huadian Technology,2020,42(3):31-36.

[20] 苏家庆.多效蒸发压力分布初探[J].井矿盐技术,1983(1):27-31.

SU Jiaqing.A preliminary study on the distribution of multi-effect evaporation pressure[J].Well Salt Technology,1983(1):27-31.

[21] 张承虎,孙文,林己又.沸点温升影响下机械蒸汽再压缩系统性能研究[J].化学工程,2018,46(10):21-25.

ZHANG Chenghu,SUN Wen,LIN Jiyou. Performance of mechanical vapor re-compression system considering boiling point temperature rise[J]. Chemical Engineering,2018,46(10):21-25.

[22] HAN D,YUE C,He W,et al.Energy saving analysis for a solution evaporation system with high boiling point elevation based on self-heat recuperation theory[J].Desalination,2015,355:197-203.

[23] 刘燕,裴程林,王建达,等.高沸点升溶液蒸发系统的设计与分析[J].过程工程学报,2017,17(4):859-865.

LIU Yan,PEI Chenglin,WANG Jianda,et al. Design and analysis of an evaporation system of solutions with high boiling point elevation[J].The Chinese Journal of Process Engineering,2017,17(4):859-865.

[24] ONISHI V C,CARRERO-PARRE O A,REYES-LABARTA J A,et al. Shale gas flowback water desalination:Single vs multiple-effect evaporation with vapor recompression cycle and thermal integration[J].Desalination,2017,404:230-248.

O A,REYES-LABARTA J A,et al. Shale gas flowback water desalination:Single vs multiple-effect evaporation with vapor recompression cycle and thermal integration[J].Desalination,2017,404:230-248.

[25] KANG R,YAN J,XIAO W. Thermodynamic analysis of a mechanical vapor recompression evaporation system coupled with crystalization for salt separation[J].Asia-Pacific Journal of Chemical Engineering,2018,13(5):e2241.

[26] 刘敏,刘平元,赵亮.燃煤机组脱硫废水多效蒸发浓缩工艺的模型建立及模拟[J].发电设备,2020,34(3):179-183.

LIU Min,LIU Pingyuan,ZHAO Liang. Modeling and simulation of multi-effect evaporation concentration process for desulfuriza-tion wastewater of coal-fired power plants[J].Power Equipment,2020,34(3):179-183.

[27] 国家市场监督管理总局.综合能耗计算通则:GB/T 2589—2020[S].北京:中国标准出版社,2020.

[28] 江亿,杨秀.在能源分析中采用等效电方法[J].中国能源,2010,32(5):5-11.

JIANG Yi,YANG Xiu.Using the equivalent electric method in energy analysis [J]. China Energy,2010,32(5):5-11.

[29] 管国锋,赵汝溥.化工原理[M].北京:化学工业出版社,2008:221-223.

[30] 张志强,朱法华,邹斯诣,等.基于实测的烟气“消白”工程环境效益研究[J].中国电力,2020,53(9):202-207.

ZHANG Zhiqiang,ZHU Fahua,ZOU Siyi,et al. Study on environmental benefits of wet plume treatment project based on actual measurements[J]. Electric Power,2020,53(9):202-207.

[31] 邵颖红,黄渝祥,邢爱芳.工程经济学[M].4版.上海:同济大学出版社,2009:19-26.

[32] BEJAN A,TSATSARONIS G,MORAN M. Thermal design & optimization[M].New York:A Wiley-Interscience Publication,1996:333-405.

[33] 安雪峰.燃煤电厂脱硫废水热法零排放系统设计及性能研究[D].北京:华北电力大学,2021:45.

Design and analysis of thermal zero discharge for flue gas desulfurization wastewater of coal-fired power plants

移动阅读

AN Xuefeng,LIU Guangjian,CHEN Haiping.Design and analysis of thermal zero discharge for flue gas desulfurization wastewater of coal-fired power plants[J].Clean Coal Technology,2022,28(6):175-183.