FGX干选机选煤分选性能预测模型研究

摘 要:为有效预测原煤干选指标,实现分选影响参数的量化模拟,研究了粒度上下限和全粒级分选密度对各粒级实际分选密度δ和可能偏差Ep的影响,并建立了数学模型,对山西兴县金地煤业南窑煤矿原煤进行干法分选试验,验证数学模型的准确性。结果表明,随着各粒级平均粒度变小,实际分选密度增加,细粒煤分选效果显著变差。各粒级分选密度偏差δi-δ与各粒级几何平均粒度Di的相关系数(R2)为0.91,各子粒级分选可能偏差Ep值和各分选密度δi的比值与分选入料几何平均粒度Di的相关系数(R2)为0.78。半工业试验实际分选结果与数学模型预测重复度较好。分选密度高于1.80 g/cm3,精煤灰分大于24%时,分选效率比较稳定,理论精煤产率和实际分选的精煤产率基本相近。反之,FGX分选机在低密度下分选,分选效率变差。通过对比干法分选模型模拟结果和半工业试验,证明该模型可用于干法分选的预测,对分选效果的预测和干法选厂流程设计具有指导意义。

关键词:干法选煤;FGX分选机;数学模型;分选性能;分选预测

0 引 言

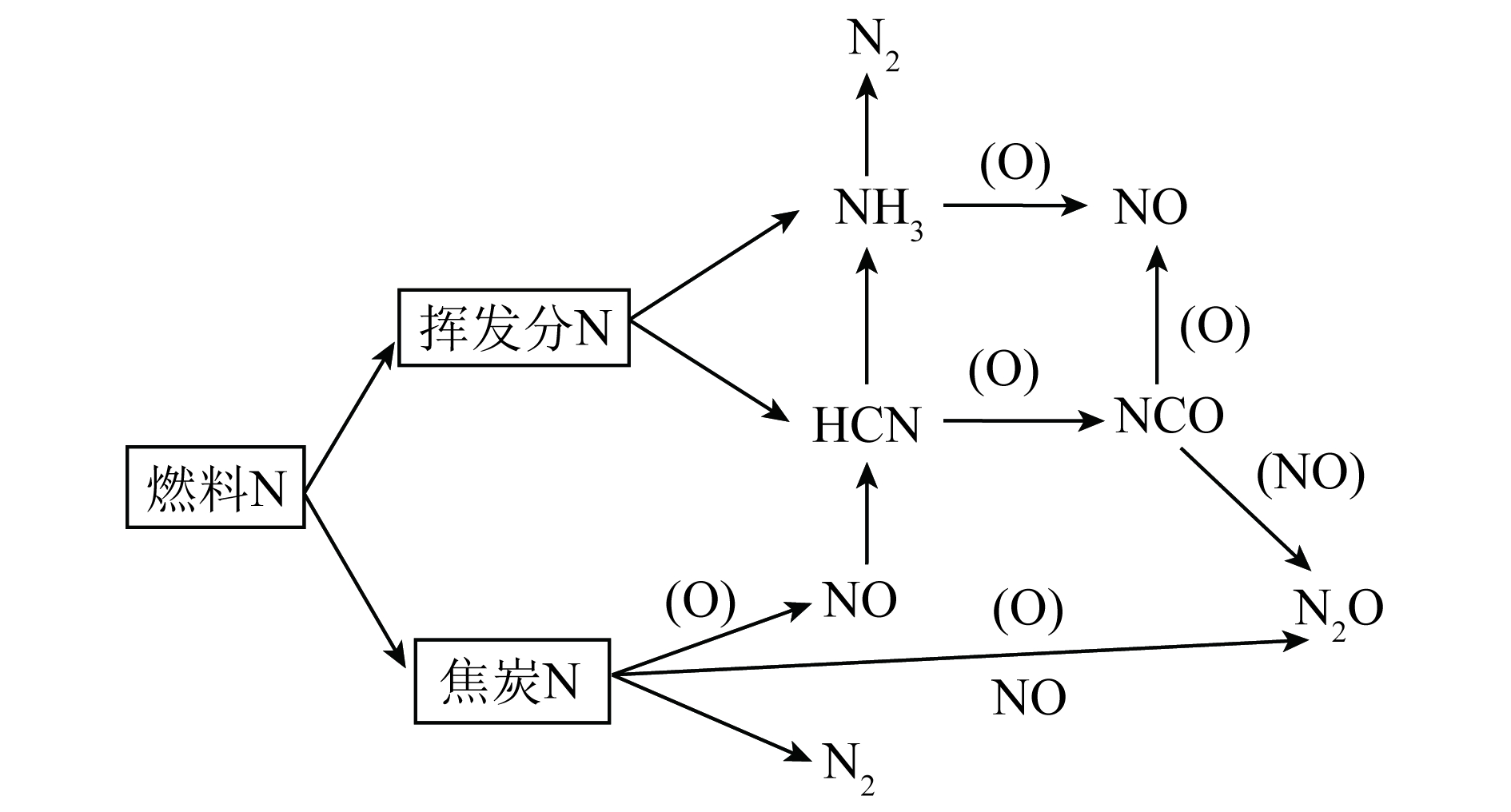

煤炭是我国储量最为丰富的资源,煤种以动力煤为主。传统的特大型动力煤选煤厂大多以块煤水选工艺排矸为主,末煤往往旁路不选。采用水选方法分选末煤后,产品水分增加,不仅影响产品发热量,还影响商品煤的计价数量。干法选煤具有工艺简单,设备少,投资省,运营费用低,不耗水,无污染,占地面积小,建设周期短等特点。干法选煤适用于高矸石原煤预排矸,矸石易泥化原煤分选,低阶煤分选和缺水地区煤炭分选。干法分选是一种复杂的多相流物理分离过程。物料性质(粒度、密度、形状)及操作参数(风量、风压、振幅和振次、床面倾角)等均对设备分选效能产生影响。在设备几何尺寸和操作参数一定的情况下,颗粒大小和密度对分选性能有重要影响。建立干选机分选数学模型可预测干选机分选效果,有助于在项目设计阶段进行经济技术比较,优化流程设计,节省项目投资。目前针对传统选煤厂重介分选设备和跳汰机的分选性能评估和预测已有广泛研究。黄军辉[1-2]、吴喜之等[3]对重选产品的数质量进行预测,编制了计算机算法;Gottfried[4]、Lynch等[5]针对重介分选机建立了分选概率模型;Scott等[6]将重介质旋流器分选模型与实际分选效果进行对比。虽然关于水选重选设备分选性能的数学模型的研究和应用较多,但主要集中在分配曲线拟合数学模型。鲜见有关干选分选性能数学模型的研究。王旭哲等[7]研究了颗粒在床面的运动轨迹,并建立了位移曲线方程。Orhan等[8]利用分选精度指标研究<100 mm原煤分选分配曲线模型,并比较不同工艺流程。这些理论研究工作有助于理解干法分选原理,但无法进行颗粒粒度和密度对分选性能影响的量化模拟。实际生产中,在相同分选密度δ下,各粒级分选可能偏差Ep不同,相同粒级下,其Ep也随着分选密度的变化而变化。目前尚未有关干选过程中粒度、Ep和δ三者关系的数学模型。笔者通过采集半工业试验数据,采用最小二乘法对数据进行曲线模型拟合,确定某粒级δ,入料粒度D和Ep值三者的关系,通过计算分配率模拟不同分选密度下各粒级的分选效果,以期有效预测原煤干选指标,方便选煤厂流程设计和计算。

1 干法分选工作原理

干法选煤主要用于动力煤和焦煤预排矸、褐煤排矸及易泥化原煤的分选等。分选时入选物料由给料机送到分选床的给料口,在床面上形成具有一定厚度的床层。最下层的高密度物料直接与振动的床面接触,床面振动产生的惯性力使下层物料由排料挡板向背板运动,由于背板的阻挡,引导物料向上运动。风力的作用一方面加强粒群的松散,另一方面与细粒煤组成气固两相混合介质,提高分选精度。干法分选机理主要有:①密度分层作用。利用煤和空气形成自生介质流化床,矿物按密度差进行分选。②松散作用。借助激振器装置产生床面振动,料层松散,为物料按密度分选创造条件。③摩擦选。分层后重矿物贴近床面,在摩擦力作用下向床面上部运动,而轻产物在风力作用下漂浮于床层上部,受床层激振作用较小,在重力作用下向排料端滚动。④重产物浮力效应。颗粒碰撞产生浮力效应,轻颗粒难以穿透重颗粒床层。⑤重复分选作用。分选床面设置来辐条,物料在来辐条之间做螺旋翻滚运动,错配物得到多次分选。

2 干法分选试验

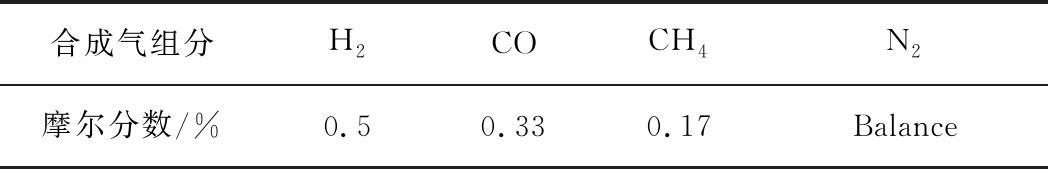

复合式干法选煤可用传统重选指标可能偏差Ep来衡量其分选效果。采用FGX-1干选机分选美国煤样,利用试验结果建立Ep值和分选密度的模型[9]。对原煤、精煤和矸石采样,进行粒度和浮沉分析,并绘制各粒级分配曲线,分别计算各粒级δ和Ep值。原煤粒度组成见表1,干选机分选粒度组成见表2,干选机入料浮沉试验结果见表3,经实际分选试验,各子粒级和全粒级的δ和Ep值[9]计算结果见表4。

表1 原煤粒度分析

Table 1 Size analysis of raw coal

表2 干选机入料粒度分析

Table 2 Feed size analysis of dry separator

由表1、表2可知,原煤为高灰高硫煤,干选机入料中主导粒级为50.8~25.4 mm块煤,<4.76 mm煤粉含量少,适宜干选。

由表4可知,FGX-1干选机分选>4.76 mm原煤时其分选密度和Ep值分别为1.98和0.17 g/cm3。分选63.5~50.8 mm、50.8~25.4 mm、25.4~12.7 mm及12.7~4.76 mm原煤时分选密度分别为1.90、1.95、2.01和2.03 g/cm3,相应Ep分别为0.12、0.18、0.19和0.23 g/cm3。因此大块煤的分选密度略小于总粒级分选密度,小颗粒分选密度大于总粒级分选密度,大块低密度精煤易损失到重产物中,高密度细颗粒易混入轻产物中。这是由于大块煤流化状态差,物料不能严格按密度分层。颗粒过细易造成高灰高密度粉矸和低密度精煤粉在流化状态无密度差别混合。

表3 干选机入料浮沉试验结果

Table 3 Float-sink testing results of dry separator feed

表4 各粒级和全粒级分选密度和Ep

Table 4 The separation density and Ep for whole size fraction and each size fraction

3 经验模型的建立

由表4可知,63.5~4.76 mm全粒级综合分选密度δ和Ep分别为1.98和0.17 g/cm3。将63.5~4.76 mm粒级分成63.5~50.8 mm、50.8~25.4 mm、25.4~12.7 mm及12.7~4.76 mm四个子粒度级,随着各子粒级平均粒度变小,各子粒级的分选密度δi和Ep值逐渐增加。这一变化特征与重介及水介重选设备性能类似,煤炭颗粒在按密度分选的同时也受到粒度效应的影响,粒度越细,分选密度越高且分选效果越差,分配曲线变缓。各粒级分选密度和全粒级综合分选密度的偏差(δi-δ)随平均粒径Di的变化如图1所示,各粒级分选可能偏差与各分选密度的比值随平均粒度的变化如图2所示。

图1 各粒级分选密度偏差随几何平均粒度的变化

Fig.1 The changes of separation density deviation for each size with geometric average particle size

图2 各粒级分选可能偏差与各分选密度的比值随几何平均粒度的变化

Fig.2 The changes of Ep/δi for each size with geometric average particle size

采用最小二乘法,各粒级分选密度偏差δi-δ50与各粒级几何平均粒度Di的对数拟合关系见下式

其中,相关系数R2=0.91;平均粒度Di=(粒度上限×粒度下限)1/2。

各粒级分选可能偏差EP值、各分选密度δi的比值与分选入料几何平均粒度Di的关系见下式

其中,相关系数R2=0.78。

依据式(1)和式(2)预测各粒级在不同综合分选密度下分选的可能偏差Ep值,具体见表5。

表5 FGX干选机分选性能预测

Table 5 Separation performance prediction of FGX dry separator g/cm3

由表5可知,全粒级排矸密度为1.80~2.30 g/cm3时,分选80~50 mm粒级的Ep为0.116 9~0.150 7 g/cm3;6~3 mm粒级的Ep急剧增加,达到0.235 9~0.298 0 g/cm3,细粒度煤分选效果明显不如块煤。细粒煤的实际分选密度高于全粒级分选密度,80~3 mm分选密度为1.76 g/cm3时,6~3 mm末煤实际分选密度达到1.899 g/cm3。因此,实际分选密度偏高的高灰细粒煤更易混入精煤产品中,影响精煤质量。

对某一粒级来说,确定其δi和Ep值后,可计算该粒级中平均密度为ρi的子密度级的分配率Yi[10]

使用上述数学模型预测干法分选效果的步骤为:①整理原煤可选性数据;②原煤破碎到80 mm以下进行粒度分析,80~3 mm各粒级浮沉分析;③根据各粒级上下限计算几何平均粒度Di;④根据产品质量如灰分要求,预估或定义80~3 mm全粒级分选密度δ;⑤使用式(1)计算各子粒度级实际分选密度δi;⑥根据平均粒度Di及各粒级实际分选密度δi,使用式(2)计算分选指标Ep值;⑦根据各密度级δi和Ep值使用式(3)分别计算此粒级中平均密度为ρi的子密度级在精煤中的分配率Yi;⑧综合计算此粒级精煤矸石等产品数质量指标;⑨综合计算全粒级分选产品数质量指标;⑩ 计算比较最终精煤指标和质量要求,如精煤灰分高于目标值,降低80~3 mm粒级名义分选密度δ,反之,增加80~3 mm粒级名义分选密度δ; 重复步骤④~⑦直至模拟计算精煤灰分和目标精煤灰分差值小于规定数值为止。

重复步骤④~⑦直至模拟计算精煤灰分和目标精煤灰分差值小于规定数值为止。

4 模型验证

2015年8月11日从山西兴县金地煤业南窑煤矿采样约9 t,原煤经50及13 mm筛分,>50 mm筛上物经双齿辊破碎机破碎至小于50 mm,破碎产品和50~13 mm筛分产品混合作为干选机入料。试验使用FGX-1干选设备从精煤段到矸石排料段按顺序同时采样。原煤筛分试验结果见表6,干选机入料浮沉试验结果见表7。

由表6可知,原煤为高灰煤,干选机入料中主导级别为50~25 mm块煤,产率高达43.63%;3 mm以下煤粉含量少,原煤中<13 mm末煤质量好于>13 mm块煤,适宜干选。

由表7可知,<1.80 g/cm3密度级浮物累计产率为61.39%,精煤灰分只有14.38%。分选密度为1.90 g/cm3时,扣除<1.50 g/cm3密度级物料后,δ±0.1密度物含量为6.69%,原煤属于易选煤。原煤在低密度分选(<1.50 g/cm3)和高密度分选(>2.10 g/cm3)时极难选。

表6 试验原煤粒度组成

Table 6 Particle size of raw coal

表7 干选机入料浮沉试验结果

Table 7 Float-sink testing results of dry separator feed

按照模拟步骤对不同分选密度下精煤灰分和精煤产率进行预测,并与实际分选试验结果进行对比,结果如图3所示。

图3 FGX分选性能预测与实际分选试验结果对比

Fig.3 Comparison between FGX separation performance prediction and actual separation results

由图3可知,二者重复度较好。与理论精煤产率相比,FGX分选机可以有效排矸并减小矸石中精煤损失。精煤灰分大于24%时,分选效率比较稳定,理论精煤产率和实际分选的精煤产率基本相近。但FGX分选机在低密度下分选,分选效率变差;精煤灰分小于24%时,理论精煤产率和实际分选的精煤产率相差较大。在低密度下分选效率变差的主要原因是由于干法分选有效分选粒度下限为3 mm,<3 mm原煤煤粉混入精煤产品降低了精煤产品灰分和分选效率,这种负面影响在低密度分选,精煤产率较低时更加明显。

5 结 论

1)根据FGX-1干选机实际分选效果,经过数据拟合建立了经验数学模型,可根据全粒级总体分选密度和各粒级几何平均粒度确定各子粒级实际分选密度和分选性能指标Ep值,进而计算出各子粒级中各密度级分配率,在此基础上计算综合产品数质量指标。

2)模拟结果表明,全粒级排矸密度为1.80~2.30 g/cm3时,80~50 mm粒级的分选Ep为0.116 9~0.150 7 g/cm3,6~3 mm粒级的Ep达到0.235 9~0.298 0 g/cm3,细粒度煤分选效果显著变差。6~3 mm细粒级的实际分选密度高于80~50 mm块煤分选密度。

3)对山西兴县金地煤业南窑煤矿进行分选试验,实际分选结果和数学模型预测重复度较好。分选密度高于1.80 g/cm3,精煤灰分大于24%时,分选效率比较稳定,理论精煤产率和实际分选的精煤产率基本相近。但FGX分选机在低密度下分选,分选效率变差;精煤灰分小于24%时,理论精煤产率和实际分选的精煤产率相差较大。

参考文献(References):

[1] 黄军辉.重选产品预测过程中分配率的计算机算法[J].选煤技术,1990(5):14-18.

[2] 黄军辉.重选产品数量、质量预测的计算机算法[J].煤炭工程,1990,22(8):29-33.

[3] 吴喜之,赵博娟,常风达.跳汰机的性能及统计模型[J].数量统计与管理,2000,19(1):34-38.

Wu Xizhi,Zhao Bojuan,Chang Fengda.Jig performance and statistical modeling[J].Journal of Applied Statistics and Management,2000,19(1):34-38.

[4] Gottfried B S.A generalization of distribution data for characterizing the performance of float-sink coal cleaning devices[J].International Journal of Mineral Processing,1978,5(1):1-20.

[5] Lynch A J,Napier-Munn T J.Dense-medium separation research at the Julius Kruttschnitt Mineral Research Center[J].Transactions of Institutetution of Mining and Metallurgy (Section C:Mineral Processing and Extractive Metallurgy),1986,95:221-225.

[6] Scott L A,Napier-Munn T J.Dense-medium cyclone model based on the pivot phenomenon[J].Transactions of Institutetution of Mining and Metallurgy (Section C:Mineral Processing and Extractive Metallurgy),1992,101:61-76.

[7] 王旭哲,吕春晓,吴万昌.复合式干选床面颗粒运动状态分析[J].选煤技术,2015(1):17-19.

Wang Xuzhe,Lyu Chunxiao,Wu Wanchang.Morphological analysis of material movement on the bed of compound dry cleaning machine[J].Coal Preparation Technology,2015(1):17-19.

[8] Orhan E C,Ergun L,Altiparmak B.FGX分选机在恰塔拉泽煤分选中的应用及模拟研究[C]//第16届国际选煤大会论文集.北京:中国煤炭加工利用协会,2010:288-294.

[9] Zhang B,Akbari H,Yang F,et al.Performance optimization of the FGX dry separator for cleaning high-sulfur coal[J].International Journal of Coal Preparation & Utilization,2011,31(3):161-186.

[10] Klima M S,Luckie P T.Application of an unsteady-state pulp-partition model to dense-medium separations[J].Coal Preparation,1989,6(3):227-240.

Separation performance prediction model of FGX dry separator

Abstract:To predict raw coal dry separation index effectively and realize quantitative simulation of influencing factors,the influence of upper size,lower size,whole size fraction separation density on δ and Ep were analyzed.A mathematical model was also built.To verify the accuracy of the model,some dry separation tests were conducted in Nanyao coal mine.The results showed that,with the decrease of average particle size,the actual separation density increased,the separation of fine coal became worse significantly.The coefficient of association R2 between δi-δ and Di was 0.91.The coefficient of association R2 between Di and the ratio of Ep and δi was 0.78.The results obtained by the mathematical model were close to the actual separation results of pilot tests.When the separation density was above 1.80 g/cm3,the clean coal ash was more than 24%,the separation efficiency was stable.Meanwhile,the theoretical clean coal yield was close to the actual result.The separation efficiency became worse when the separation density was low.The mathematical model provided reference for separation efficiency prediction and dry separation plant flowsheet design.

Key words:dry coal separation;FGX separator;mathematical model;separation performance;separation prediction

收稿日期:2016-03-02;

责任编辑:白娅娜

DOI:10.13226/j.issn.1006-6772.2016.06.003

引用格式:夏云凯,梁大伟.FGX干选机选煤分选性能预测模型研究[J].洁净煤技术,2016,22(6):14-19.

XIA Yunkai,LIANG Dawei.Separation performance prediction model of FGX dry separator[J].Clean Coal Technology,2016,22(6):14-19.

中图分类号:TD94

文献标志码:A

文章编号:1006-6772(2016)06-0014-06