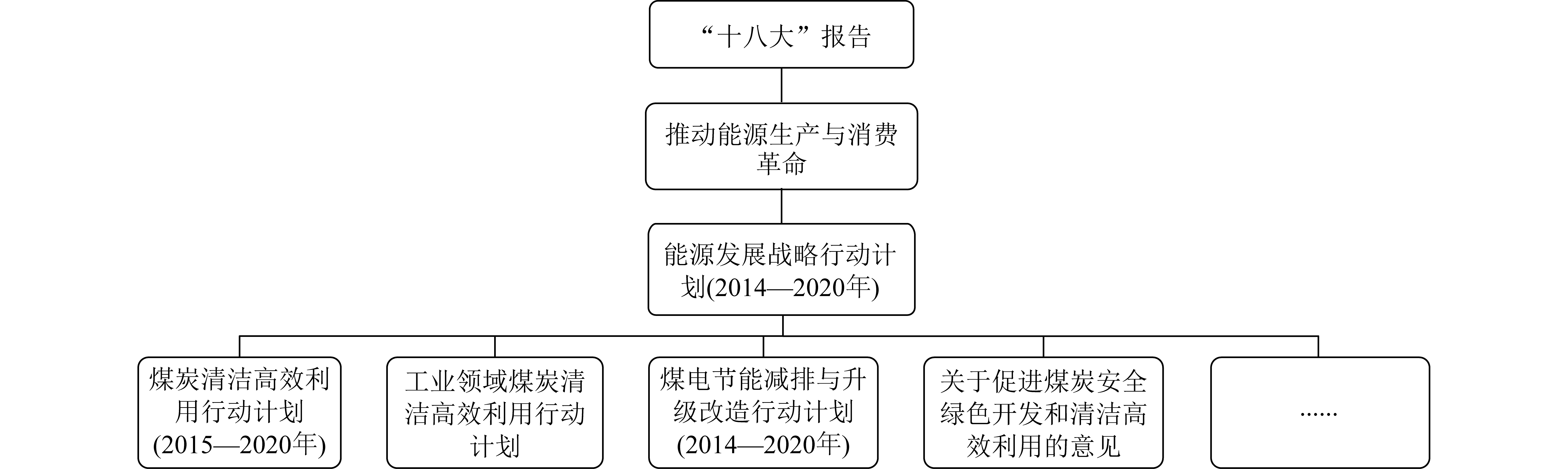

市政污水污泥水热耦合干化系统能耗模拟

0 引 言

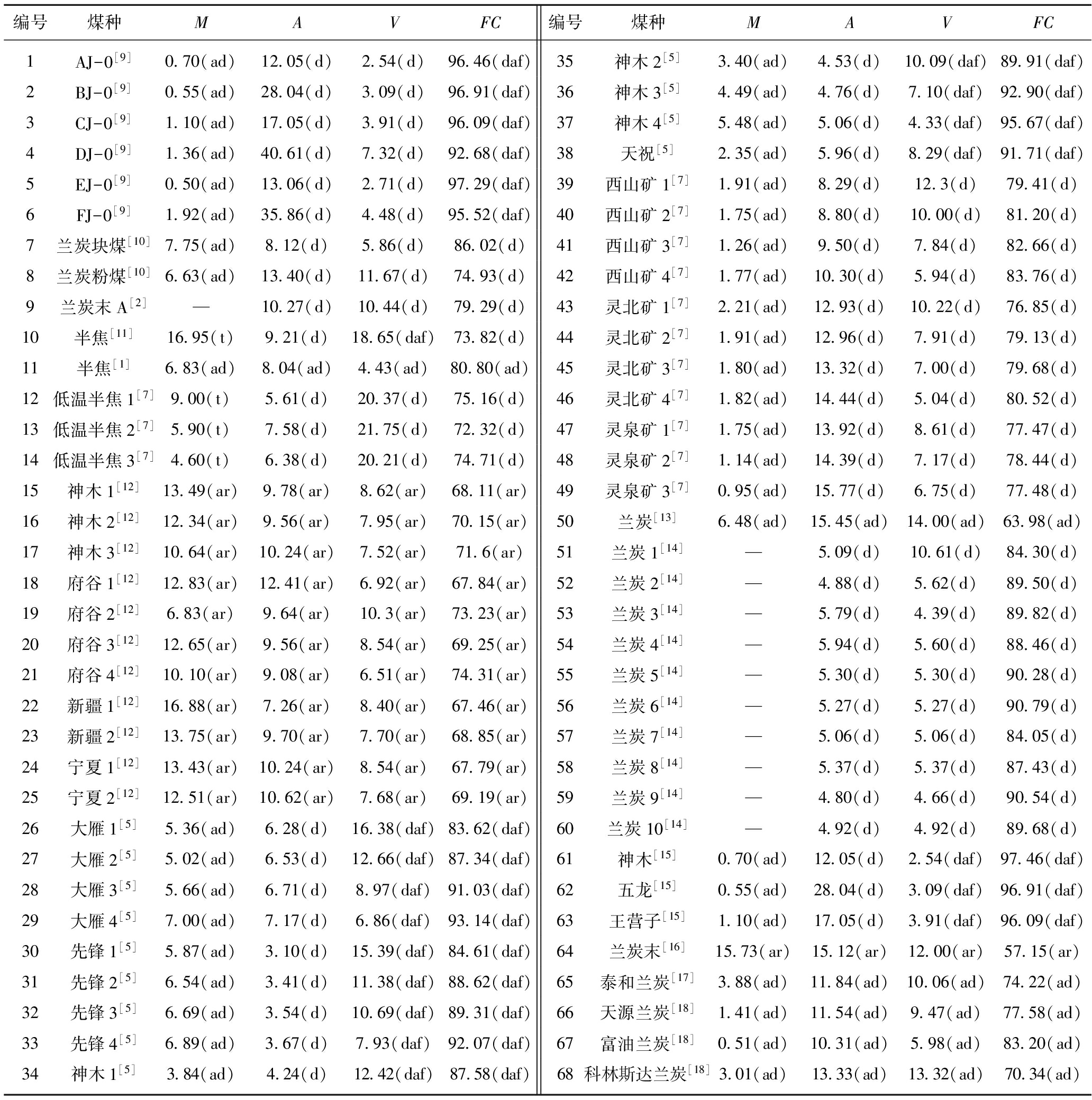

随着我国城市化进程的推进,生活污水排放量日益增加。污水处理过程中产生大量污泥,2010—2021年,我国污泥产生量由3 087万t增至8 109万t,预计2025年将达8 460万t[1-2]。由于污泥不仅含水量高、脱水性差,还富含重金属、寄生虫、病原微生物,因此未经妥善处理会对环境造成较大危害[3-4]。

我国普遍通过填埋、农业利用、焚烧等方法处理市政污水污泥。其中焚烧法将含水率50%或以下[5-6]的污泥送入鼓泡床中独立焚烧或在燃煤锅炉中耦合燃烧,在高温条件下氧化分解污泥中的有机物,是高效的污泥无害化、减量化处置技术[7],在上海等大中城市已逐渐成为处置中心城区污水污泥的主要方法。在我国已经建成的除填埋外的污泥处理处置项目中,焚烧占比达65.41%[8-9]。

污水处理厂产生的脱水污泥含水率在80%左右,需经预处理降低含水率后才能进一步焚烧[10]。热干化法将污泥升温至100 ℃以上,使污泥中水分充分蒸发,脱水效果好、系统相对简单,已成为主流的焚烧前预处理方法之一。但单独采用热干化进行预处理能耗过高,因此一些新建项目尝试将热干化法与其他方式结合以降低预处理系统能耗。其中,厌氧消化法可在提升脱水效果的同时,使污泥中可腐组分经细菌消化分解充分减量,并产生富甲烷气体进行发电,已在上海白龙港污水厂等污泥处置工程中得到应用。水热炭化在高压环境中加热污泥,以水作为溶剂均匀、高效加热污泥基体[11],破坏胞间聚合物和胶体结构,提高污泥的机械脱水性能以进一步降低干化能耗,已在华东某耦合焚烧污泥燃煤电厂应用。

目前对污泥焚烧前预处理研究主要集中在单一处置方式中工艺参数的影响或反应过程的机理。但发酵 干化、水热 干化等多种方式协同的污泥预处置过程涉及多种能量、物质流间的耦合,无法通过试验方式实现准确预测,因此有必要通过仿真模拟手段进行分析。对厌氧发酵过程,HAMAWAND等[12]使用Biowin软件模拟了实验室和工业规模的生物质厌氧消化过程,但试验测得的沼气产量是模拟结果的2.5倍,KARLSSON等[13]模拟了混合基质的厌氧消化过程,但模拟结果的总固体和挥发性固体值与试验有较大差距。RAJENDRAN等[14]基于ADM1模型,对7种底物在55 ℃下的厌氧发酵过程进行模拟,与试验数据对比后认为模型的不确定性可接受。MENACHO等[15]基于RAJENDRAN等的模型,对不同有机负载率的厨余垃圾的厌氧消化过程进行模拟,发现与试验结果相差仅1.7%。MART NEZ-RUANO等[16]对RAJENDRAN等模型进行改进,用以模拟中温条件下乳清和马铃薯茎的厌氧消化过程,并进行经济性分析。对于水热过程,MCGAUGHY等[17]基于Aspen Plus软件搭建模型并研究了温度等因素对水热过程的影响,该模型用C、H、N、S、O比相同的化合物代替厨余垃圾原料,并将液态产物简化为有机酸,与实际产物有所偏差。由于水热过程的化学机理较复杂[18],因此ERLACH等[19]在工业规模水热反应的模拟研究中,将水热过程简化为一个黑匣子,通过引入试验数据进行建模并优化流程。GHAVAMI等[20]基于上述模型借助试验数据对工业规模的水热过程进行建模及能耗分析,并对比了不同物性方法对能耗模拟结果的影响。上述研究主要针对生物质、餐厨垃圾的厌氧发酵和水热炭化过程,对污泥焚烧前预处置过程的能量与质量流模拟的研究还缺乏相关报道。

NEZ-RUANO等[16]对RAJENDRAN等模型进行改进,用以模拟中温条件下乳清和马铃薯茎的厌氧消化过程,并进行经济性分析。对于水热过程,MCGAUGHY等[17]基于Aspen Plus软件搭建模型并研究了温度等因素对水热过程的影响,该模型用C、H、N、S、O比相同的化合物代替厨余垃圾原料,并将液态产物简化为有机酸,与实际产物有所偏差。由于水热过程的化学机理较复杂[18],因此ERLACH等[19]在工业规模水热反应的模拟研究中,将水热过程简化为一个黑匣子,通过引入试验数据进行建模并优化流程。GHAVAMI等[20]基于上述模型借助试验数据对工业规模的水热过程进行建模及能耗分析,并对比了不同物性方法对能耗模拟结果的影响。上述研究主要针对生物质、餐厨垃圾的厌氧发酵和水热炭化过程,对污泥焚烧前预处置过程的能量与质量流模拟的研究还缺乏相关报道。

综上所述,笔者将基于不同温度下的污泥水热试验结果,借助Aspen plus软件建立水热 干化系统的能量-物质流模型,与厌氧消化 干化系统及直接干化系统的能耗进行对比分析,并研究不同预处理系统中的关键反应参数对系统能耗的影响,为污泥焚烧前预处理工艺路线的选择及参数的优化提供基础数据和理论依据。

1 模型建立

1.1 水热炭化 干化系统

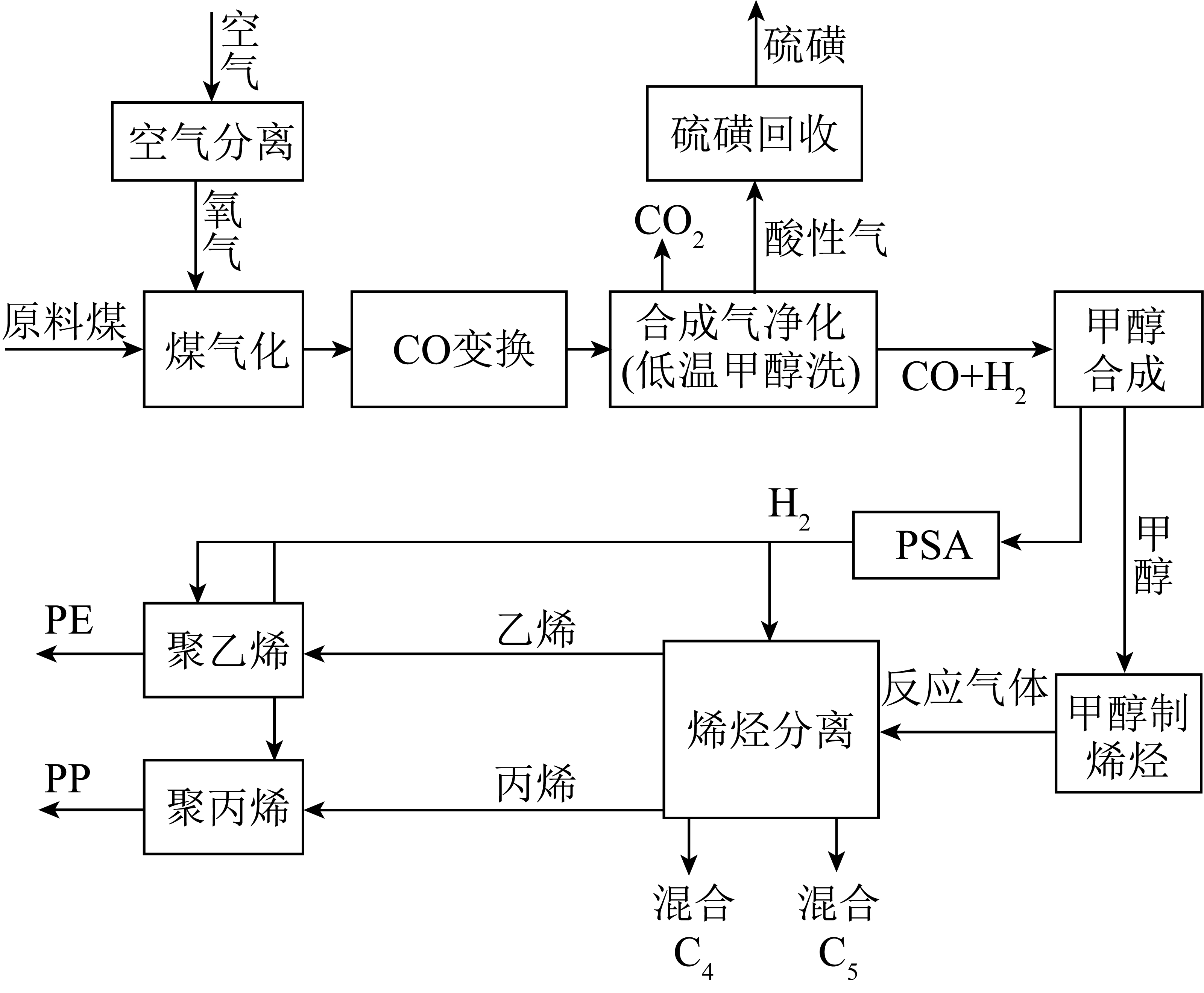

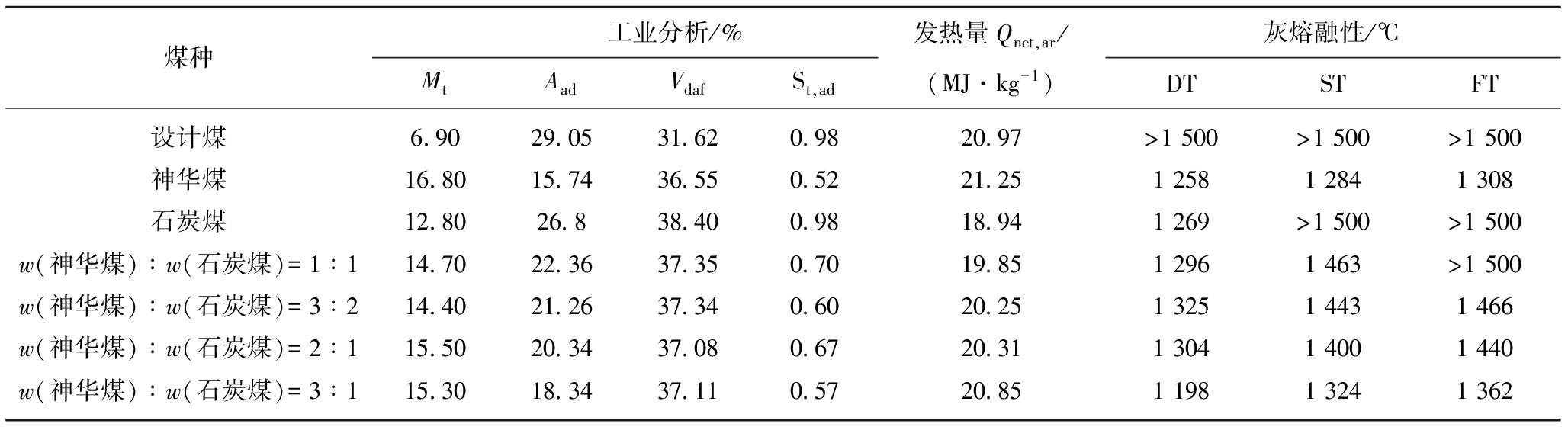

水热-干化系统能耗分析基于GHAVAMI等[20]开发的水热炭化模型,输入数据来自200~260 ℃下含水率80.5%的污泥水热炭化试验。污泥组分、试验方法、反应条件及三相产物组成和产率见FENG等[21]报道。模拟在稳态模式下进行,污泥中灰分被视为惰性组分,不参与水热反应。非常规组分污泥、有机物和灰分使用HCOALGEN和DCOALIGT模型,通过元素分析、工业分析及硫分析计算其焓和密度。使用的物性方法为PSRK(Predictive Soave-Redlich-Kwong),适用于极性和非极性组分的混合物。自由水方法为STEAMNBS,全局流量类型为MIXNC。水热炭化 干化系统流程如图1所示。工艺流程主要由水热(HTC)、过滤脱水(DWATER)和空气干化分离(DRYFLASH)模块组成。经机械脱水降至含水率80.5%的污泥经过加压(PUMP)、换热(HE1)和加热(HEATER)后进入水热反应釜(HTC)进行水热反应。水热反应釜(HTC)基于RYIELD模型,根据质量平衡进行模拟,通过试验数据确定反应釜的压力温度及三相产物的构成、比例,并根据反应物和产物的元素分析、工业分析确定热值,进而计算整体能耗。水热反应后的产物(REACOUT)经过换热(HE2)降压(EXP)后进入过滤脱水(DWATER)模块分解为废物流(PWATER)和产物流(HYDROCHA),产物流经热空气对流干化后分离(DRYFLASH)为含水率30%的产物流股(HCHAR)和废气流股(EXHAIREQ)。由于水热泥浆离心脱水的能耗低于100 kJ/kg[22](以原污泥计,下同),对系统总能耗的评估影响较小,本研究中忽略了这一模块。

图1 水热炭化与干化模拟模型

Fig.1 Simulation model of hydrothermal carbonization and drying

用于干化的空气(AIRIN)参数为1.2×105Pa、110 ℃。流股中实线代表物质流,虚线代表能量流。为反映真实干化过程,通过调节模块参数使DRYFLASH模块能耗为0。

1.2 厌氧消化 干化系统

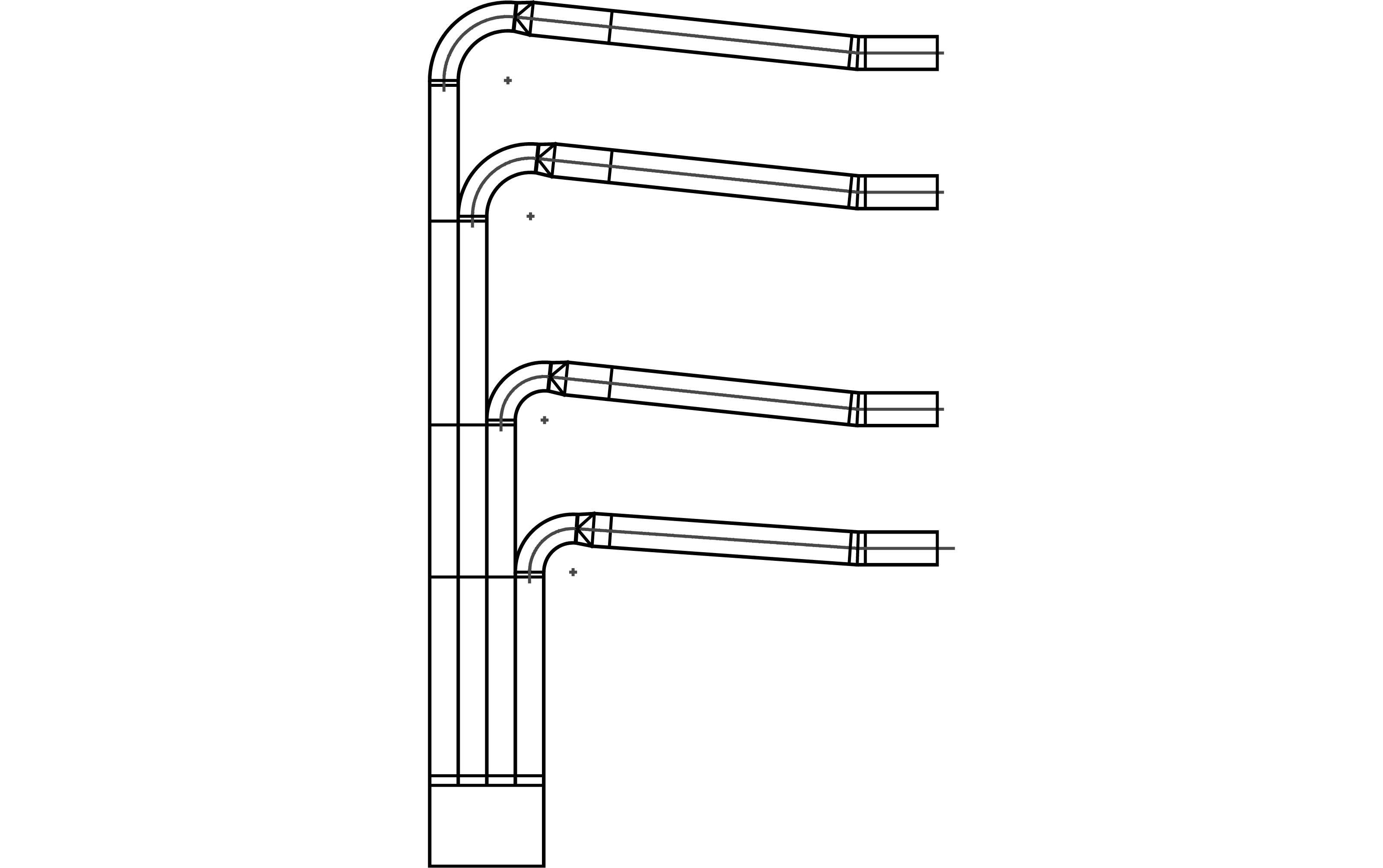

厌氧消化 干化系统基于RAJENDRAN等[14]开发的厌氧消化系统模型,耦合余热回收系统及空气干化系统进行构建。污泥分解为糖类、脂肪、蛋白质、惰性物质和水后进入系统进行厌氧消化,反应过程基于ADM1模型[23],主要分为水解、产酸、产乙酰和产甲烷4个过程,采用NRTL(Non-Random Two-Liquid mode)物性方法关联和计算不同化合物的摩尔分数和活度系数。沼气燃烧部分的物性方法为PR-BM(Peng Robinson-Boston-Mathias)。厌氧消化 干化系统的模型如图2所示。经机械脱水降至含水率80.5%的污泥(INPUT)进入水解(GYDROLYS)模块,污泥中各组分经不同程度水解后进入产酸、产乙酰、产甲烷(REACTION)模块,在连续搅拌反应槽ROSTIC模型中反应。产生的沼气(BIOGAS)经加压后送入燃烧(BURNING)模块,与加压后的空气进行燃烧反应,产生的高温高压气体用于加热干化所需空气。产生的沼液(LIQUID)经热空气对流干化后得到含水率30%的目标产物(HCHAR)并排出废气(AIROUT)。

图2 厌氧发酵及空气干化工艺流程

Fig.2 Anaerobic fermentation and air drying process flow

流程中污泥固体部分组成为20%半纤维素、25.89%蛋白质(包含可溶性蛋白质和不可溶性蛋白质)、1.31%纤维素、12.24%脂肪和40.56%惰性物质(包含木质素)[24-25]。水解(GYDROLYS),产酸、产乙酰、产甲烷(REACTION)模块的反应条件为55 ℃、1.01×105Pa,燃烧装置(BURNING)燃烧温度为1 200 ℃[16],压缩机效率为85%。用于干化的空气(AIRIN)参数为1.2×105 Pa、110 ℃。

1.3 直接干化系统

污泥直接干化部分参照ZHAO等[26]研究,采用热空气对流干化方式,在稳态模式下进行模拟。使用的物性方法为PSRK(Predictive Soave-Redlich-Kwong),自由水方法为STEAMNBS,全局流量类型为MIXNC。

直接干化系统中,经机械脱水后含水率80.5%的污泥流股(FEED)与经加温加压至1.2×105Pa、110 ℃的空气混合后经空气干化分离(DRYFLASH)得到含水率30%的产物流股(HCHAR)和排出的废气流股(EXHAIREQ)。

2 结果与讨论

2.1 水热反应特性

不同水热温度下三相产物分布如图3所示。可知随水热温度升高,水热炭产率持续下降,由200 ℃的35.3%降至260 ℃的24.9%。水热液产率由63.48%上升至72.79%,水热气产率由1.15%上升至2.25%。污泥经水热处理后,絮体结构破裂,部分挥发分析出进入液相和气相。随水热温度上升,水解程度加深,更多挥发分析出[27],因此水热液和水热气产率上升。根据元素分析得到水热炭的Van Krevelen图(图4),可知水热过程中污泥主要反应介于脱羧基和脱水之间,且趋近于脱水反应。随温度升高,脱羧基反应和脱水反应加剧,更多物质进入气相。

图3 不同温度污泥水热产物产率分布

Fig.3 Distribution of sludge hydrothermal products in sludge at different temperatures

图4 水热炭的Van Krevelen图

Fig.4 Van Krevelen diagram of hydrothermal carbon

不同温度下水热液的有机组分分析如图5所示。可知水热温度由200 ℃升至240 ℃时,由于污泥中更多有机质析出,水热液中的脂肪族化合物由20.20%增至33.84%,但在260 ℃时急剧降至3.34%。水热液有机组分中芳香族化合物在200 ℃时占比50%以上,而在220 ℃和240 ℃仅占5%以下,可见适度提升温度有利于抑制芳香族化合物的形成。此后在260 ℃时升至23.91%,说明过高的水热温度促进了脂肪类化合物的芳构化反应,导致芳香族化合物再度富集。杂环芳香族主要为含氮化合物,来源于污泥中吡咯、吡啶-氮及水热过程中的美拉德反应。200 ℃水热炭的XPS的N 1s分析显示其含氮组分为47.58%的蛋白质氮、25.66%的吡啶氮和26.76%的吡咯氮[21]。由200 ℃升至220 ℃,水热液中含氮杂环质量分数由20.63%升至57.25%,说明水热温度由200 ℃升至220 ℃促进了污泥基体中吡咯、吡啶类杂环氮物质析出,此外水热液中的蛋白质氮也通过美拉德反应进一步合成杂环。继续增加水热温度,水热液中含氮杂环含量变化并不明显。

图5 不同水热温度下水热液中有机物含量

Fig.5 Content of organic matter in hydrothermal solution at different hydrothermal temperatures

2.2 水热过程能耗分析

结合试验获得的数据[21]对不同温度下水热反应能耗进行分析。8 MPa下单位质量污泥在不同温度下水热反应能耗如图6所示。不同温度水热气各组分产率如图7所示。由图6可知,随水热温度升高,污泥水热反应能耗先由200 ℃的184 kJ/kg(以原污泥计,下同)降至240 ℃的161 kJ/kg,再上升至260 ℃的278 kJ/kg。这主要是由于220和240 ℃时液相有机物中芳香烃占比较低,由200 ℃时的51.36%分别降至220 ℃的1.51%和240 ℃的2.49%。而热值低的含氮杂环及含氧化合物含量上升,导致产物热值降低、水热能耗降低。同时,由于脱羧基和脱水反应加剧,进一步生成不可燃的CO2及水,CO2产率由200 ℃的0.21 mol/kg(以原污泥计,下同)提升至240 ℃的0.28 mol/kg,且不可燃的N2产率由0.06 mol/kg升至0.11 mol/kg。水热温度由240 ℃升至260 ℃,尽管N2产率升至0.30 mol/kg,但由于水蒸气的气相分率急剧上升,260 ℃时水热气中夹带的水蒸气质量为240 ℃时的4.59倍,需要大量外部热量提供汽化潜热,因此整体能耗上升。

图6 不同水热温度污泥水热反应釜能耗

Fig.6 Energy consumption per unit mass of sludge hydrothermal reactor at different hydrothermal temperatures

图7 不同温度水热气各组分产率

Fig.7 Yield of each component of hydrothermal gas at different temperatures

污泥水热反应釜内的压力是系统的重要运行参数,在连续水热反应中,釜内压力可通过改变污泥给料泵的出口压力进行调节。水热反应釜在240 ℃不同压力下的能耗计算结果如图8所示。可知随压力升高,水热反应能耗先急剧下降,压力由3.37 MPa升至4.00 MPa,能耗降低了86%;此后降低速度逐渐放缓,压力由4 MPa升至8 MPa,水热能耗仅下降28%。提升水热反应釜的压力将增大原污泥给料泵能耗,但可提升水热釜中水蒸气的饱和温度和CO2溶解度,减少水和CO2气化所需潜热。水热反应能耗和水蒸气气相分率变化趋势基本一致,表明水蒸气气相分率的变化是压力影响水热能耗的决定性因素。

图8 240 ℃不同压力下水热反应釜能耗及水蒸气气相分率

Fig.8 Energy consumption and gas phase separation rate of >hydrothermal reaction kettle at 240 ℃ under different pressures

2.3 干化空气温度对直接干化系统能耗的影响

合理控制干化系统中干化空气的温度,可干化污泥同时节约成本。模拟了不同温度下干化系统能耗,如图9所示。其中,系统电耗为风机消耗的电能。

图9 单位质量污泥不同温度条件下直接干化系统能耗

Fig.9 Energy consumption of direct drying system under different temperature conditions for unit mass sludge

随着通入干化系统的空气温度升高,消耗的空气量减少,造成干燥时间、废气量及消耗的电能降低。随温度进一步升高,干化空气流量减小趋势逐渐放缓,而整体能耗持续上升。

2.4 厌氧消化时间对厌氧消化 干化系统能耗的影响

消化时间是决定污泥厌氧消化系统建设和成本的关键参数,不同反应时间条件下厌氧消化 干化系统的能耗如图10所示,产生的沼渣的元素分析及热值见表1。

表1 不同厌氧消化时间产生的沼渣的元素分析及热值

Table 1 Ultimate analysis and calorific value of biogas residues produced in different anaerobic digestion times

图10 单位质量污泥不同厌氧消化天数的系统能耗

Fig.10 System energy consumption under different anaerobic digestion days for unit mass sludge

单位质量污泥不同厌氧消化天数的系统能耗如图10所示,可知随厌氧消化时间增加,系统热负荷由厌氧消化时间2 d的1 022 kJ/kg显著降至10 d的212 kJ/kg,随后缓慢增至14 d的252 kJ/kg。单位质量污泥不同厌氧消化天数的沼气产量及热值如图11所示,可知增加厌氧消化时间的初始阶段,单位质量污泥产生的沼气量显著增加,由2 d的0.05 kg/kg(以原污泥计,下同)增至10 d的0.08 kg/kg;

图11 单位质量污泥不同厌氧消化天数的沼气产量及热值

Fig.11 Biogas production and calorific value of unit mass sludge under different anaerobic digestion days

而沼气热值仅由20.61 MJ/kg降至20.54 MJ/kg。因此,沼气燃烧产生的高温高压气体质量增加,可回收的余热增加,加热干化空气消耗的热负荷降低,进而造成系统整体热负荷降低。厌氧消化时间为10 d时,加热用于干化的空气所需热量可完全由沼气燃烧系统回收的余热提供。随反应时间进一步增加,维持厌氧消化系统运行温度产生的热负荷增加,而沼气产量仅升至14 d的0.082 kg/h,加压沼气和空气消耗的电能增加,因此系统整体电耗随时间缓慢增加。综上所述,厌氧消化时间为10 d时系统整体能耗最低。

2.5 不同预处理方式的系统能耗比较

不同预处理方式下单位质量污泥的系统热负荷和电耗计算结果如图12所示,其中水热和厌氧消化预处理方式均与干化系统耦合,厌氧消化时间为10 d,直接干化系统干化空气温度为110 ℃,所有预处理方式处理后的污泥含水率均为30%。

图12 单位质量污泥不同预处理方式的能耗对比

Fig.12 Comparison of energy consumption of unit mass sludge under different drying methods

不同水热条件下产生的泥浆经离心脱水后的含水率如图13所示,可知水热预处理显著降低了污泥含水率,且含水率随水热温度升高逐渐降低[21],使干化所需空气量减少,引风机产生的电耗和加热空气产生的热负荷降低。水热温度提升至260 ℃时,由于水蒸气气相分率显著提升,水热反应能耗增加,造成系统整体能耗高于240 ℃的系统能耗。厌氧消化 干化系统中,余热回收部分将沼气燃烧产生的热量用于加热干化所需空气,但加压沼气及助燃空气消耗电能,因此系统电耗最高,为772 kJ/kg。直接干化系统消耗空气量最多,为22.5 kg/kg。整体能耗方面,直接干化总能耗最高,为1 942 kJ/kg;厌氧消化有效利用了污泥中可腐有机组分产生的高热值沼气,补充进一步空气干化过程所需热耗,因此系统热负荷最低,为212 kJ/kg,总能耗为984 kJ/kg;由于水热对污泥中细胞的破壁作用及对胞外聚合物的破坏作用,有效提升了机械脱水效果,使系统总能耗最低,在597~771 kJ/kg,240 ℃水热预处理的系统能耗最低,为597 kJ/kg。

图13 不同水热条件下产生的泥浆经机械脱水后的含水率

Fig.13 Water content of mud produced under different hydrothermal conditions after mechanical dehydration

基于上述能耗计算模拟,水热炭化 干化预处理系统在节约污泥焚烧预处理能耗方面更具优势,不同水热温度下水热炭化 热干化系统的运行成本见表2,此处以污泥在火电厂中耦合燃烧为应用场景,仅考虑预处理系统运行过程中的热耗、电耗及产生的污水处理成本。其中污泥处置补贴为320元/t;厂用电含税发电成本为0.25元/kWh;热源采用来自电厂的冷再热蒸汽,经降温降压至300 ℃/1.6 MPa送入系统,含税蒸汽成本为120元/t。污水处理成本参照某耦合焚烧污泥的燃煤电厂,该电厂采用水热法预处理污泥,在240 ℃下水热产生的污水通过混凝沉淀 水解酸化 两级A/O MBR 加氯深度处理,水质达到GB/T 31962—2015《污水排入城镇下水道水质标准》二级标准后排放,处理成本为25元/t。可知260 ℃时系统处理每吨湿污泥消耗蒸汽量最多,为0.24 t,电耗量最低,为22.46 kWh,240 ℃时系统处理每吨湿污泥消耗蒸汽量最少,为0.19 t,200 ℃时系统电耗量最高,为39.39 kWh。水热温度为240 ℃时处理每吨湿污泥运行成本最低,为47.77元。

表2 水热炭化 干化系统处理每吨湿污泥的运行成本及相关参数

Table 2 Operating cost of hydrothermal carbonization drying system for treating 1 t of wet sludge

3 结 论

1)水热预处理过程中,温度升高促进污泥絮体结构破裂,大分子有机物由不溶态变为溶解态,更多固体物质进入液相,水热液产率由63.48%升至72.79%,水热气产率由1.15%升至2.25%。升温促进了脂肪族化合物和含氮杂环化合物的析出和合成,温度增至260 ℃时,脂肪族化合物芳构化使芳香族化合物含量增加。

2)分析了温度及压力对水热反应能耗的影响,压力为8 MPa,水热温度为240 ℃时水热反应釜能耗最低,为161 kJ/kg;水热温度为240 ℃时,随压力升高,水热反应釜能耗由于水蒸气气相分率下降而降低。

3)厌氧消化 干化系统在厌氧消化为10 d时达到最优工况,由于有效利用了污泥中可腐组分产生沼气补充热耗,使热负荷最低总能耗由直接空气干化的1 942 kJ/kg降至984 kJ/kg。由于水热炭化有效降低进入空气干化装置的污泥含水率, 水热炭化 干化系统总能耗进一步降低,水热温度为240 ℃时达到最低,为597 kJ/kg。

[1] 中华人民共和国国家统计局. 中国统计年鉴[M]. 北京:中国统计出版社,2022.

[2] 戴晓虎. 我国城市污泥处理处置现状及机遇[J]. 建设科技, 2011(19):55-59.

DAI Xiaohu. The current situation and opportunities of urban sludge treatment and disposal in China [J]. Construction Technology, 2011(19):55-59.

[3] RAS M, GIRBAL-NAUHAUSER E, PAULE E, et al. Protein extraction from activated sludge: An analytical approach[J].Water Research,2008,42(8/9):1867-1878.

[4] 王星. 污泥生物处理技术[M]. 北京:冶金工业出版社, 2010.

[5] 汤连生,罗珍贵,张龙舰,等.污泥脱水研究现状与新认识[J].水处理技术,2016,42(6):12-17.

TANG Liansheng, LUO Guigui, ZHANG Longjian, et al. Research status and new understanding of sludge dewatering [J]. Water Treatment Technology, 2016,42 (6): 12-17.

[6] 李雪怡, 梁远, 方小锋, 等. 北京市污泥处理处置现状总结分析[J]. 中国给水排水, 2021, 37(22): 38-42.

LI Xueyi, LIANG Yuan, FANG Xiaofeng, et al. Summary and analysis of the current situation of sludge treatment and disposal in Beijing [J] .China Water Supply and Drainage, 2021, 37 (22): 38-42.

[7] 高卫民,程寒飞.我国污泥处理处置技术研究进展[J].化工矿物与加工,2023,52(1):71-79.

GAO Weimin, CHENG Hanfei. Research progress in sludge treatment and disposal technology in China [J]. Chemical Minerals and Processing, 2023,52 (1): 71-79.

[8] 柴宝华,李文涛,亓伟,等.我国市政污泥处理处置现状研究[J].新能源进展,2023,11(1):38-44.

CHAI Baohua, LI Wentao, QI Wei, et al. Research on the current situation of municipal sludge treatment and disposal in China [J]. New Energy Progress, 2023,11(1): 38-44.

[9] 胡维杰,孙晓,卢骏营.上海白龙港片区污水处理厂污泥处理处置技术探讨[J].中国给水排水, 2016,32(2):1-5.

HU Weijie, SUN Xiao, LU Junying. Discussion on sludge treatment and disposal technology of Shanghai Bailonggang Sewage Treatment Plant [J]. China Water Supply and Drainage, 2016,32(2): 1-5.

[10] 施慧聪. α-Mn2O3的制备及其活化过硫酸盐降解胞外聚合物强化污泥脱水的研究[D].哈尔滨:哈尔滨工业大学,2022.

[11] 殷琳鑫,余鋆,王智聪,等.城市污泥水热碳化的研究与应用进展[J].当代化工研究,2022(16):4-8.

YIN Linxin, YU Yun, WANG Zhicong, et al. Progress in research and application of hydrothermal carbonization of urban sludge [J]. Contemporary Chemical Research, 2022(16): 4-8.

[12] HAMAWAND I, BAILLIE C. Anaerobic digestion and biogas potential: Simulation of lab and industrial-scale processes[J]. Energies,2015,8(1):454-474.

[13] KARLSSON J. Modeling and simulation of existing biogas plants with SIMBA# Biogas[D]. Sweden:Linköping University, 2017.

[14] RAJENDRAN K, KANKANALA H R, LUNDIN M, et al. A novel process simulation model (PSM) for anaerobic digestion using Aspen Plus[J]. Bioresource Technology, 2014, 168: 7-13.

[15] MENACHO W A, MAZID A M, DAS N. Modelling and analysis for biogas production process simulation of food waste using Aspen Plus[J]. Fuel, 2022, 309: 122058.

[16] MART NEZ-RUANO J A, RESTREPO-SERNA D L, CARMONA-GARCIA E, et al. Effect of co-digestion of milk-whey and potato stem on heat and power generation using biogas as an energy vector: Techno-economic assessment[J]. Applied Energy, 2019, 241: 504-518.

NEZ-RUANO J A, RESTREPO-SERNA D L, CARMONA-GARCIA E, et al. Effect of co-digestion of milk-whey and potato stem on heat and power generation using biogas as an energy vector: Techno-economic assessment[J]. Applied Energy, 2019, 241: 504-518.

[17] MCGAUGHY K, TOUFIQ REZA M. Hydrothermal carbonization of food waste: Simplified process simulation model based on experimental results[J]. Biomass Conversion and Biorefinery, 2018, 8(2): 283-292.

[18] ISCHIA G, FIORI L. Hydrothermal carbonization of organic waste and biomass: A review on process, reactor, and plant modeling[J]. Waste and Biomass Valorization, 2021, 12: 2797-2824.

[19] ERLACH B, HARDER B, TSATSARONIS G. Combined hydrothermal carbonization and gasification of biomass with carbon capture[J]. Energy, 2012, 45(1): 329-338.

[20] GHAVAMI N, ÖZDENKÇI K, CHIANESE S, et al. Process simulation of hydrothermal carbonization of digestate from energetic perspectives in Aspen Plus[J]. Energy Conversion and Management, 2022, 270: 116215.

[21] FENG Y, YU T, CHEN D, et al. Effect of hydrothermal treat-ment on the steam gasification behavior of sewage sludge:Reactivity and nitrogen emission[J]. Energy &Fuels, 2018, 32(1): 581-587.

[22] FENG Y, YU T, CHEN D, et al. Effect of hydrothermal treatm-ent on the steam gasification behavior of sewage sludge: Reactivity and nitrogen emission[J]. Energy &Fuels, 2018, 32(1): 581-587.

[23] BATSTONE D J, KELLER J, ANGELIDAKI I, et al. The IWA anaerobic digestion model No 1 (ADM1)[J]. Water Science and technology, 2002, 45(10): 65-73.

[24] 冷振东,王敏,郭超.我国城市污泥特性及其资源化[J].科技创新导报,2011(8):152-153.

LENG Zhendong, WANG Min, GUO Chao. Characteristics and resource utilization of urban sludge in China [J]. Introduction to Science and Technology Innovation, 2011 (8): 152-153.

[25] BENNER R, MACCUBBIN A E, HODSON R E. Anaerobic biodegradation of the lignin and polysaccharide components of lignocellulose and synthetic lignin by sediment microflora[J]. Applied and Environmental Microbiology, 1984,47(5): 998-1004.

[26] ZHAO P, SHEN Y, GE S, et al. Energy recycling from sewage sludge by producing solid biofuel with hydrothermal carbonization[J]. Energy Conversion and Management, 2014, 78: 815-821.

[27] NEYENS E, BAEYENS J, CREEMERS C. Alkaline thermal sludge hydrolysis[J]. Journal of Hazardous Materials, 2003, 97(1/3): 295-314.

Simulation of energy consumption in municipal sewage sludge hydrothermal coupled drying system

移动阅读

FENG Yuheng,HAN Mengxi,YU Tianchi,et al.Simulation of energy consumption in municipal sewage sludge hydrothermal coupled drying system[J].Clean Coal Technology,2023,29(9):69-77.