不同空气分级模式下氨煤掺烧数值模拟

0 引 言

世界各国对气候变暖问题普遍重视,并已对控制温室气体排放问题达成重要共识。燃煤电厂的CO2排放是温室气体的重要来源。据统计,燃煤电厂排放的CO2占我国总碳排放量的近50%。为控制燃煤电厂CO2排放,各国学者不断提出各类先进碳捕集技术,如燃烧前捕集、燃烧后捕集、富氧燃烧技术等[1]。然而上述技术的主要局限在于高昂的运行成本[2]。以较有前景的富氧燃烧技术为例,投入碳捕集前后的净发电效率可降低接近10个百分点,因此很难在燃煤电厂进行大规模推广和装备。近些年来,零碳燃料的开发和利用成为业内的热议话题。其中典型的零碳燃料是指燃烧过程中不存在CO2排放(如氢气、氨)或由CO2直接转化而来的燃料(如农林废弃物)。零碳燃料的开发和利用将有助于直接减少化石燃料的消耗,具有碳减排前景[3]。

氨煤混烧被视为适合在燃煤电厂大规模推广的碳减排手段之一[4]。一方面,氨气热值适中,作为零碳燃料,燃烧过程中不存在CO2转化,在充分燃尽的前提下不会对环境造成危害。另一方面,合成氨是重要的储氢途径,可有效解决氢储存、运输难题[5]。国内外已有众多学者对氨/煤掺烧技术开展了基础和中试试验,以及相应的数值模拟[6]。

与其他常规气体燃料相比,氨燃料具有燃点高、火焰传播速度低、着火延迟时间长等特点[7]。由于氮元素是氨的关键组成元素,因此燃煤掺氨后的NOx排放一直是氨煤混烧研究中的重要议题。FAN等[8]基于固定床反应器研究了反应区内氨气、煤、焦与NO之间的相互作用。研究结果表明,尽管氨气在特定工况下具有对NO的还原能力,但模拟烟气中氧气的存在使氨气更倾向于向NOx转化,而相同还原条件下,煤、焦炭对于NO的还原能力高于氨气。基于某8.5 MW煤粉燃烧试验平台,ZHANG等[9]研究了氨煤掺烧在炉内的燃烧特性及NOx排放水平,结果表明,增加氨掺烧比例可能使焦炭未燃尽比率提高,但氨气混入有助于对炉内生成的NOx起到还原作用,NOx排放水平有所降低。但氨的掺烧比例过高可能使氨燃料喷入炉内的速度过高,进而可能破坏炉内烟气的卷吸效果,形成的高温火焰可能会对周围水冷壁造成热量冲击。YOSHIZAKI[10]在150 MW燃煤电厂开展了小比例掺氨试验,实时测量结果显示,掺入约1%氨气对于炉内温度场、NOx排放并未产生显著影响。TAMURA等[11]基于某1.2 MW燃煤中试试验平台开展了氨/煤掺烧试验,重点讨论了氨气喷入位置对尾部NOx排放浓度的影响,结果表明相比从侧墙送入,当氨和煤粉一同自燃烧器喷入时,NOx排放更低。基于一台10 MW煤粉炉,NAGATANI等[12]报道了掺氨对于炉内NOx排放的影响规律,分别讨论了掺氨比例、燃料分级、输入热功率等因素,发现即使在掺氨工况下,炉内NOx排放仍可能达到与纯煤燃烧工况相当,前提是氨在燃烧器通道的分配位置、过量空气系数等需合理配置。基于40 MW工业级别的煤粉炉,牛涛等[13]在国内报道了大流量、大比例的燃煤锅炉掺氨试验,其研究结果表明,各掺烧比例下,炉内火焰稳定,燃料燃尽充分,且在合理的过量空气系数条件下实现了掺氨工况NOx排放与纯煤燃烧工况相当。上述试验结果表明,氨在煤粉炉内掺烧具有一定可行性,相比其他常规气体燃料,氨燃料自身燃烧特性不足以及燃烧过程中潜在的高NOx排放风险可通过合理的空气分级、燃料分级等方案有效避免。

数值模拟方法在锅炉配风、燃烧器设计等领域应用广泛。近些年,研究者针对氨在燃烧炉内的掺烧策略优化问题开展了部分模拟工作。基于600 MW煤粉炉,LYU等[14]讨论了氨掺烧比例、主燃区当量比、燃尽风位置等因素对炉内速度场、温度场及NOx排放等影响。结果表明,随氨掺烧比例提高,炉内整体温度降低,而局部流速提高;在较高的氨掺烧比例下,可通过合理的空气分级实现炉内低NOx排放。ISHIHARA等[15]讨论了氨掺烧比例对炉内反应行为影响。通过对炉膛分区并构建反应网络,采用详细化学反应机理评估了氨、煤混合燃料在炉内的转化。研究发现,随氨掺烧比例提高,氨的主要反应区域及NO排放浓度的峰值位置向下游移动。同时,氨掺烧比例的提高也有助于在炉内局部区域形成高浓度氨,进而有助于在氨分解过程中抑制燃料氮向NO转化。

尽管已有众多针对氨掺烧的报道,对于深度空气分级模式下的氨煤掺烧策略还有待进一步探讨。基于20 kW自稳燃试验平台,对氨煤掺烧模式下的空气分级策略开展了数值模拟研究,重点研究了不同空气分级策略下炉内的燃烧行为变化,包括对温度、组分浓度、焦炭燃尽、NOx排放水平等变量进行详细统计,最终得到关于氨煤掺烧模式下空气分配策略。

1 模拟对象与方法

1.1 模拟系统

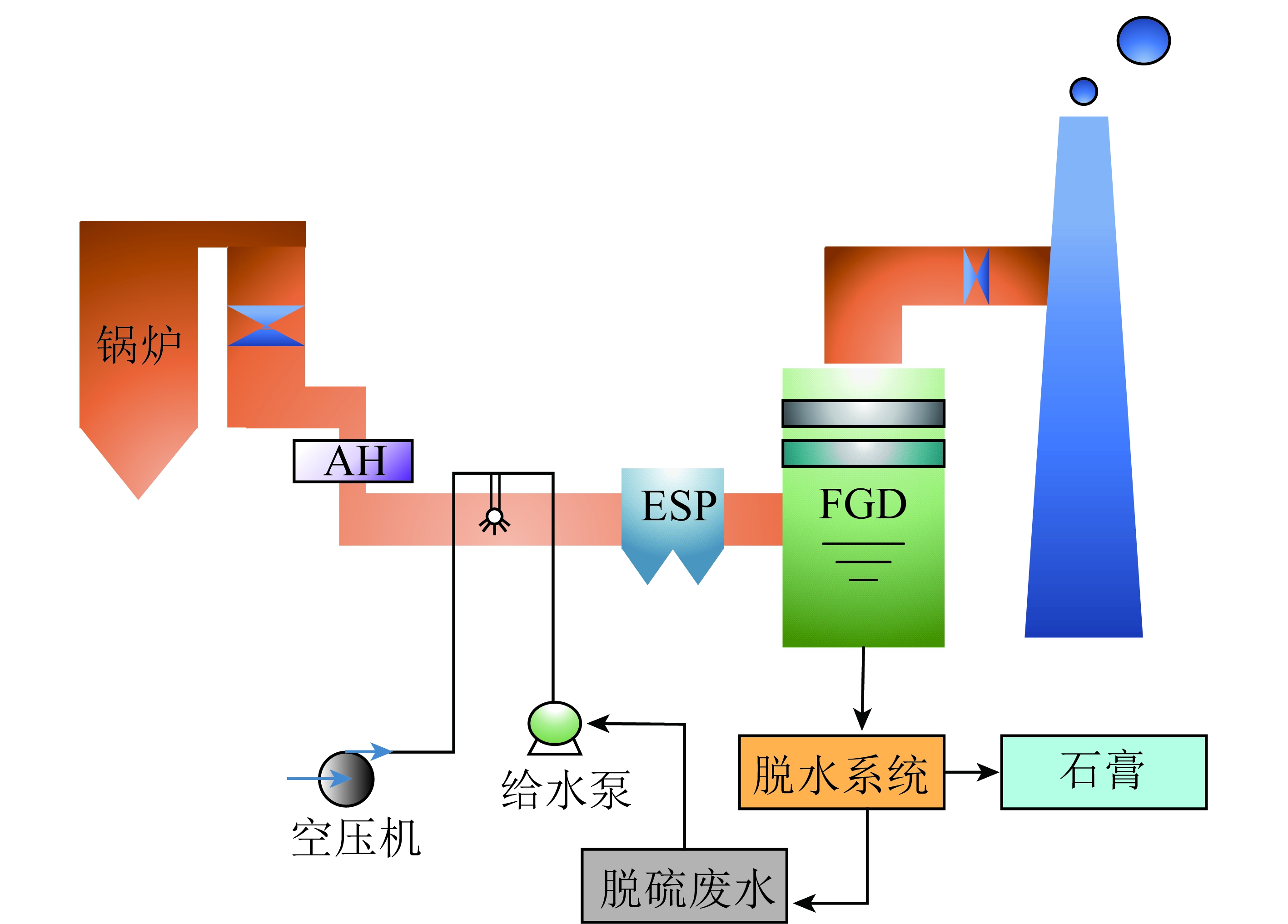

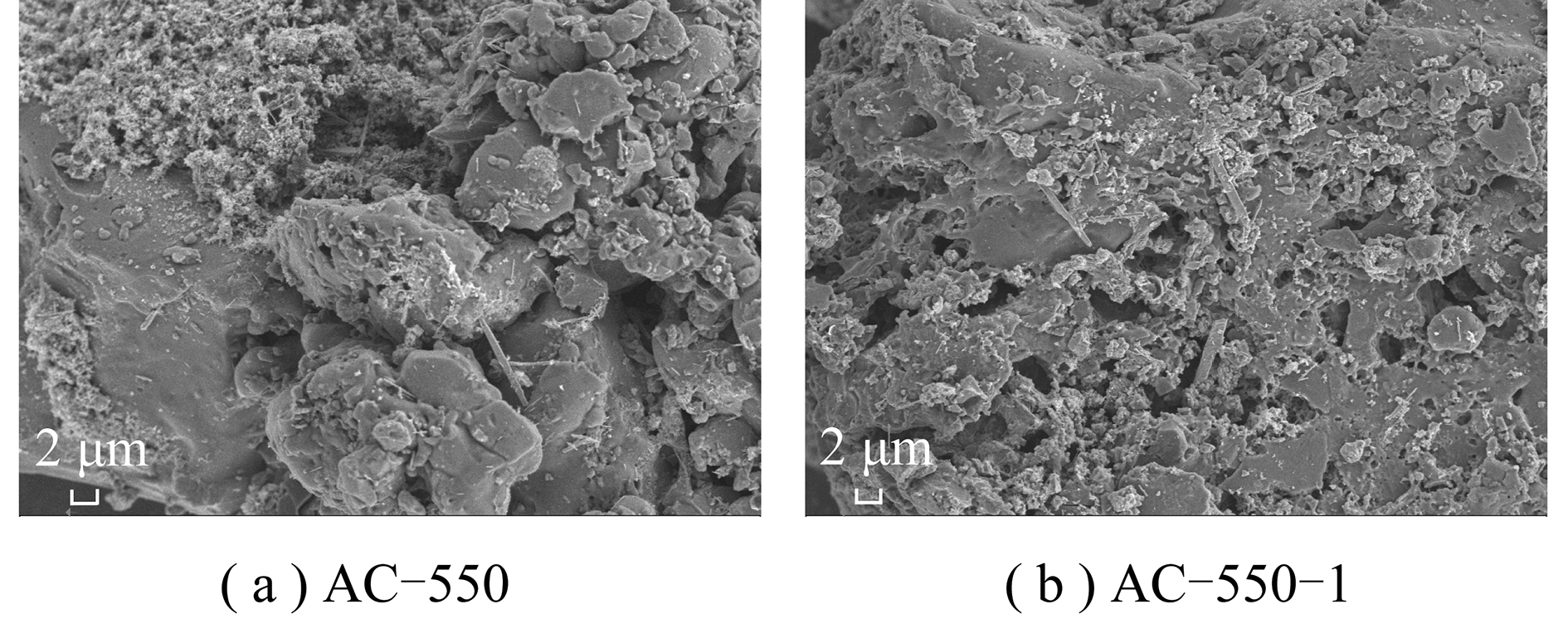

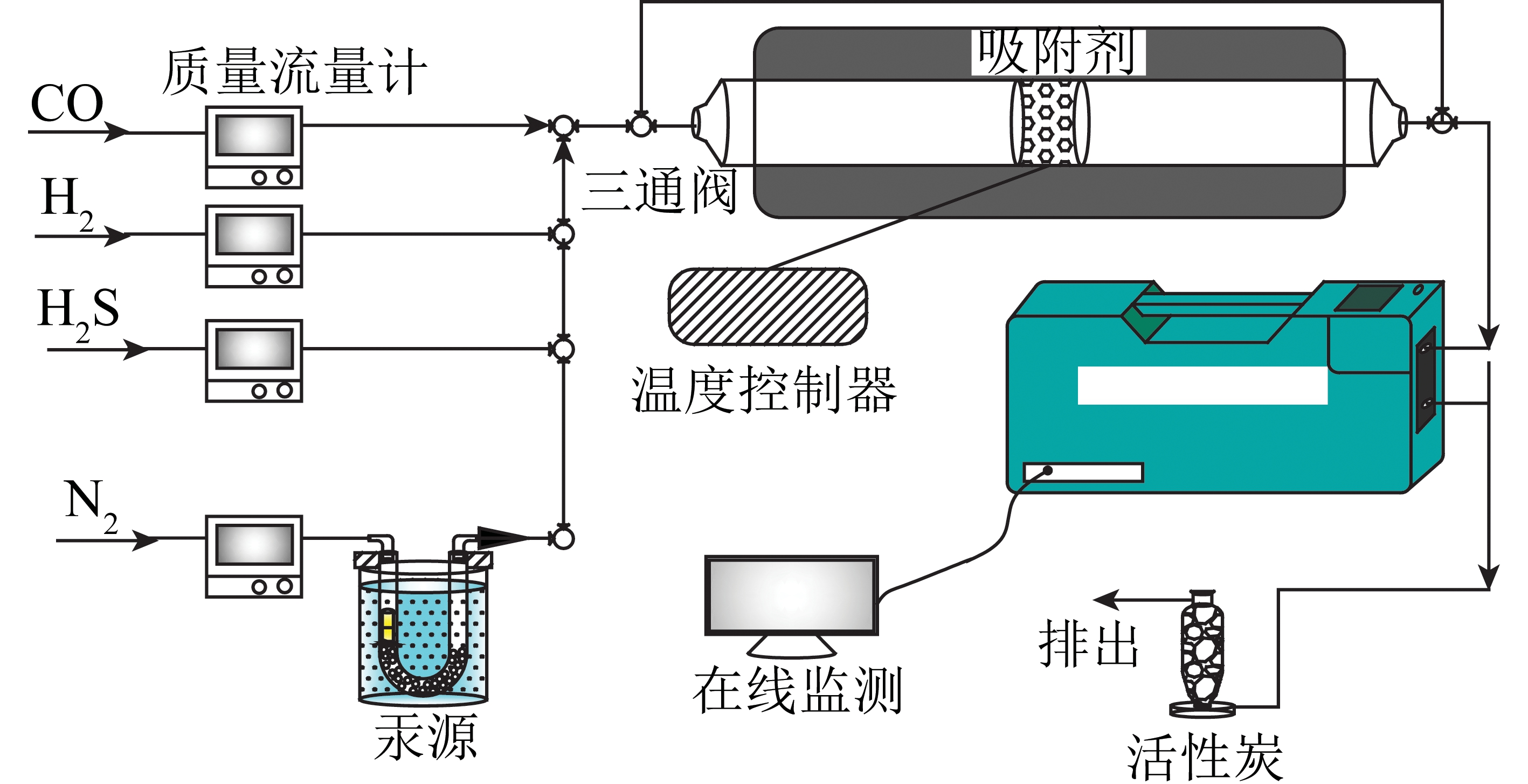

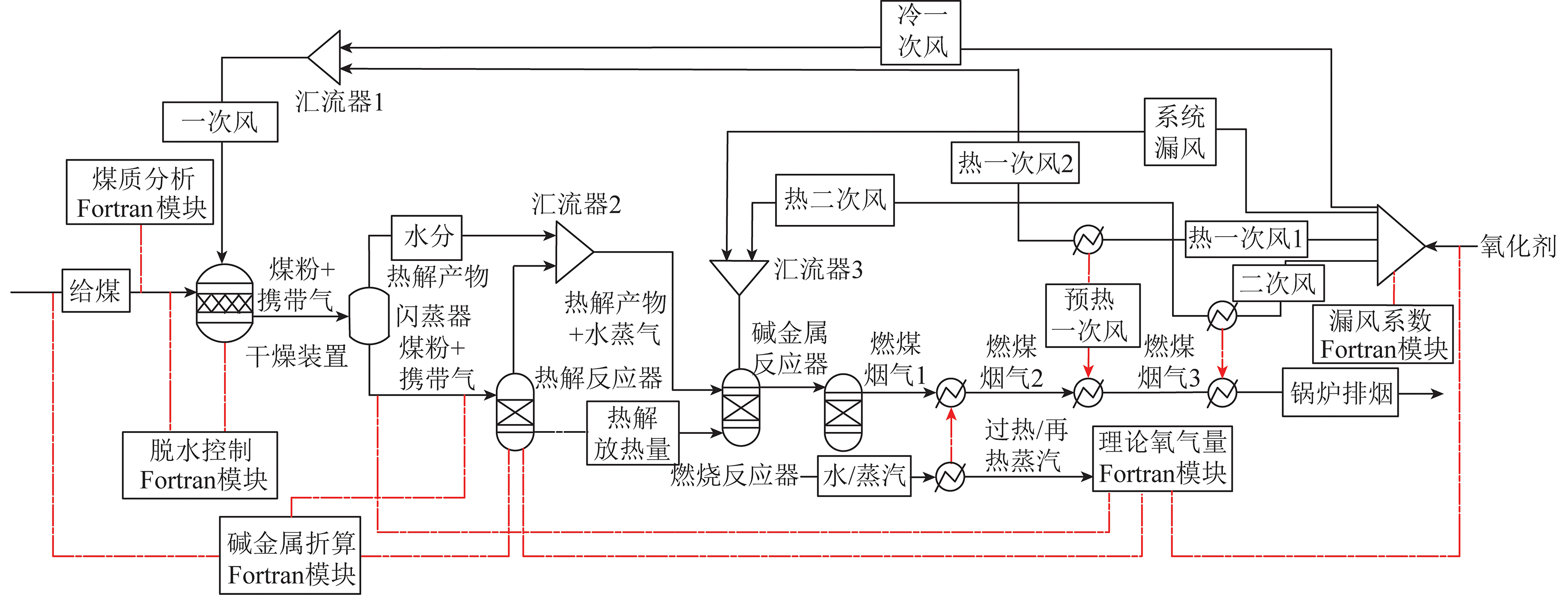

模拟工作在某20 kW自稳燃沉降炉试验平台开展。试验系统如图1所示,试验台顶端安装煤粉燃烧器,其中一、二次风喷口内径分别为16和38 mm,氨通过10 mm环形喷口送入。试验台整体高度约3 m,为在炉内更好实现氨煤掺烧试验,沿程高度方向自上而下分别布置了喷氨口和燃尽风口。其中喷氨口距离煤粉燃烧器一次风入口为0.7 m,燃尽风口距离一次风喷口约1.3 m。有关该试验平台详细介绍可参考文献[16]。为开展模拟工作,对几何模型进行正六面体结构化网格划分。由于模型的对称性,为减少计算耗时,选取炉膛的1/8区域进行研究,并采用周期性边界条件。对于燃烧器附近,网格采用加密处理以更好地捕捉燃煤着火。模拟过程中,分别采用12 万、36 万、55万网格开展了验证,最终选择36 万六面体网格进行了模拟计算。模拟采用的煤为大同烟煤,前期已在该炉内开展了大量试验,并获得了较详尽的燃烧数据,方便模型验证。大同烟煤的工业分析、元素分析及发热量见表1。

表1 大同煤煤质分析

Table1 Proximate and ultimate analysis of Datong coal

图1 模拟系统示意

Fig.1 Diagram of simulation system

研究表明,燃煤过程中掺氨比例、过量空气系数、燃料/空气分级方式等均可能对炉内燃烧行为产生重要影响。为控制研究变量,模拟过程中保持掺氨比例(掺氨比例占输入总热量的20%)和整体的过量空气系数1.2,通过改变煤燃烧区域的过量空气系数(α分别取0.996、0.912、0.840、0.696),研究了不同工况下的温度、组分浓度、焦炭燃尽及NOx排放行为,为氨在燃煤锅炉中的掺烧策略制定提供一定理论依据。

1.2 计算模型

模拟计算过程中,采用SIMPLE算法求解压力与速度之间的耦合作用,采用标准k-ε模型模拟炉内湍流。辐射方程求解过程中,采用灰气体加权模型(WSGG)计算烟气的吸收系数,采用离散坐标法(DO)对辐射方程进行求解,采用有限速率/涡耗散模型对湍流和化学反应的相互作用进行求解,采用多步表面反应模型考虑了烟气中O2、H2O和CO2对焦炭的消耗作用,挥发分的消耗则采用简化的2步总反应,即挥发分Vol先与O2反应生成CO、H2O和N2,CO再进一步被氧化为CO2。针对氨在炉内消耗的反应过程,采用简化的3步总反应模拟氨的热解、氧化及与NO的还原作用,具体反应[17-18]见表2(a为速率指数)。氨转化过程动力学控制方程及参数如R7~R9。氨燃料可直接通过自身的分解反应生成N2和H2,可与O2发生氧化反应生成NO和H2,或与NO接触发生还原反应。关于NH3燃烧、消耗的化学反应动力学参数主要参考马仑等[18]前期研究结果。

表2 燃烧反应动力学方程[17-18]

Table 2 Reaction kinetics regarding combustion[17-18]

煤燃烧过程中的NOx转化过程不会对炉内燃烧行为造成显著影响,因此采用后处理计算策略,并主要考虑了热力型NOx和燃料型NOx的转化作用。其中,热力型NOx的生成主要依赖反应温度,并由以下方程描述,其中中间产物[O]和[OH]自由基采用部分平衡法得到[19]:

(1)

(2)

(3)

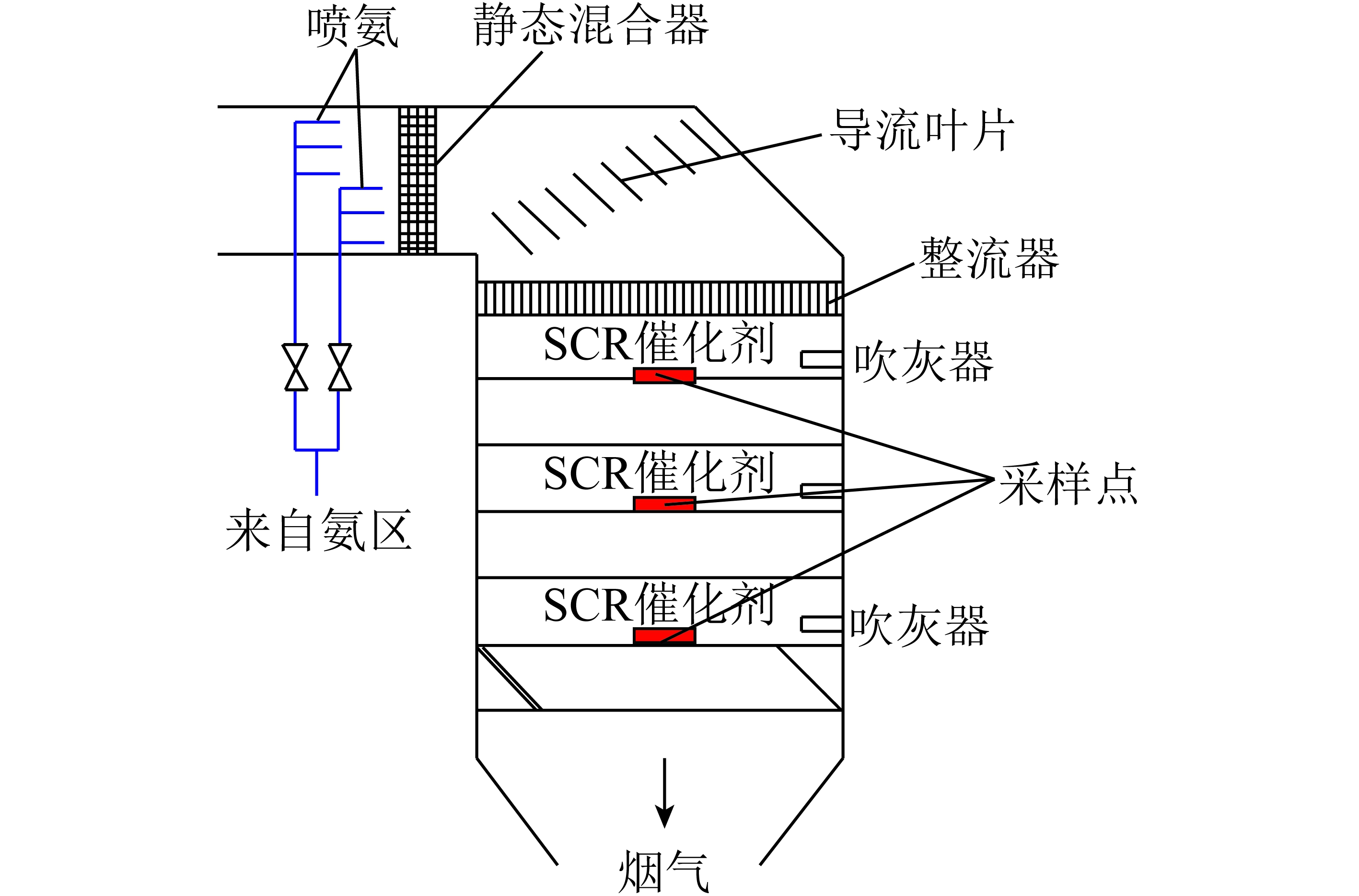

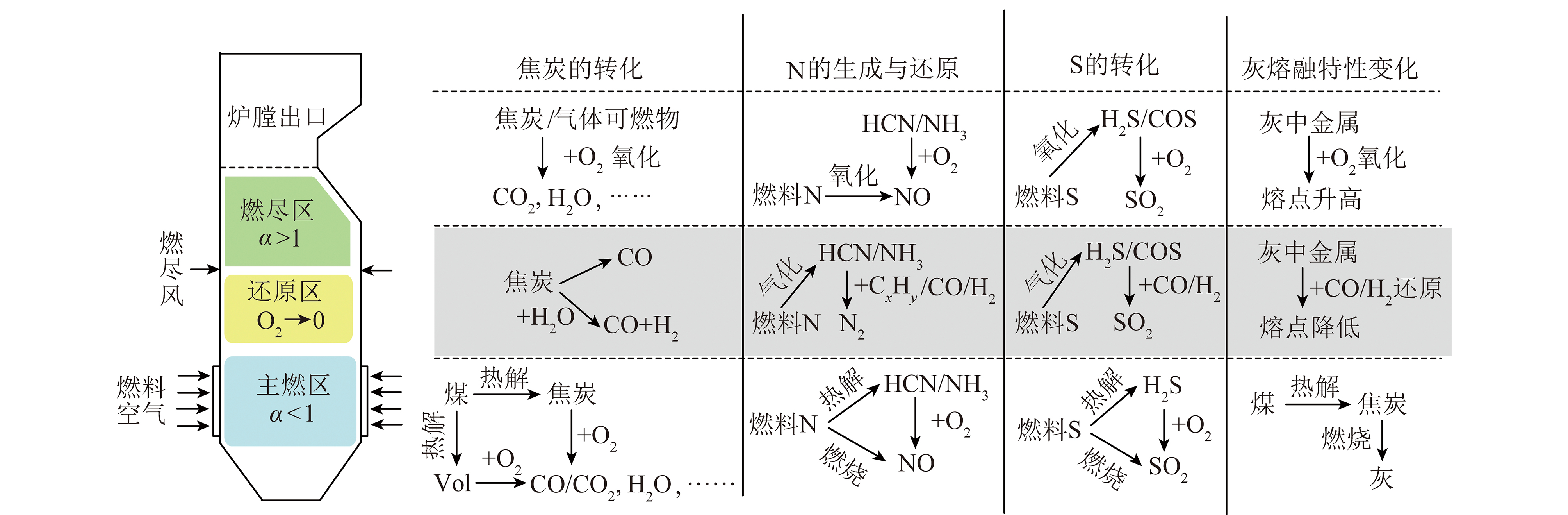

采用扩展的De Soet机理[20],其中燃料氮先按一定比例转化为前驱体HCN和NH3(本模拟中二者的转化比例为9∶1),随后根据反应控制方程进一步转化为N2或NO。模拟过程中同时考虑了碳氢化合物及焦炭对于NOx的还原作用。有关于煤粉燃烧过程中氮元素迁徙行为的流程如图2所示。模型中同时考虑了焦炭、碳氢化合物对NO的还原作用,其中焦炭对于NO的还原作用采用以下动力学方程描述[21]:

图2 燃料氮的迁徙路径

Fig.2 Pathways of fuel-N conversion

C(s) NO ![]() CO 1/2N2。

CO 1/2N2。

(4)

其中,反应速率可由以下方程描述:

R′=A·exp(-E/RT)p(NO)。

(5)

其中,R′为NO的还原速率,mol/(m2·s);A取0.002 27 mol/(m2·s·Pa);E为142 737.5 J/mol;p(NO)为当地的NO分压,Pa;R为通用气体常数,8.314 J/(mol·K);T为反应温度,K。

对于煤,比表面积通常设定为25 000 m2/kg。对于碳氢化合物的还原作用,考虑将挥发分、CO及H2等效为CH3与NO发生反应,其中反应速率参数可参见BOWMAN等[22]的结果。

CH3 NO ![]() HCN H2O。

HCN H2O。

(6)

为保证模型设置的合理性,首先在纯煤燃烧工况进行了模型验证,在纯烧大同煤工况下,进行了α系数分别为0.996和0.696条件下中心轴线上模拟结果和试验结果对比,如图3所示,可见模拟值和试验值吻合较好。旨在通过数值模拟研究为该炉内氨煤掺烧试验提供科学指导。由于氨的热分解、氧化及还原的3步反应方程已在其他文献中验证,因此可作为研究模型,预测氨在20 kW反应炉内与煤混燃的反应行为。

图3 纯煤燃烧工况的模拟验证

Fig.3 Validation of coal combustion case

2 模拟结果分析

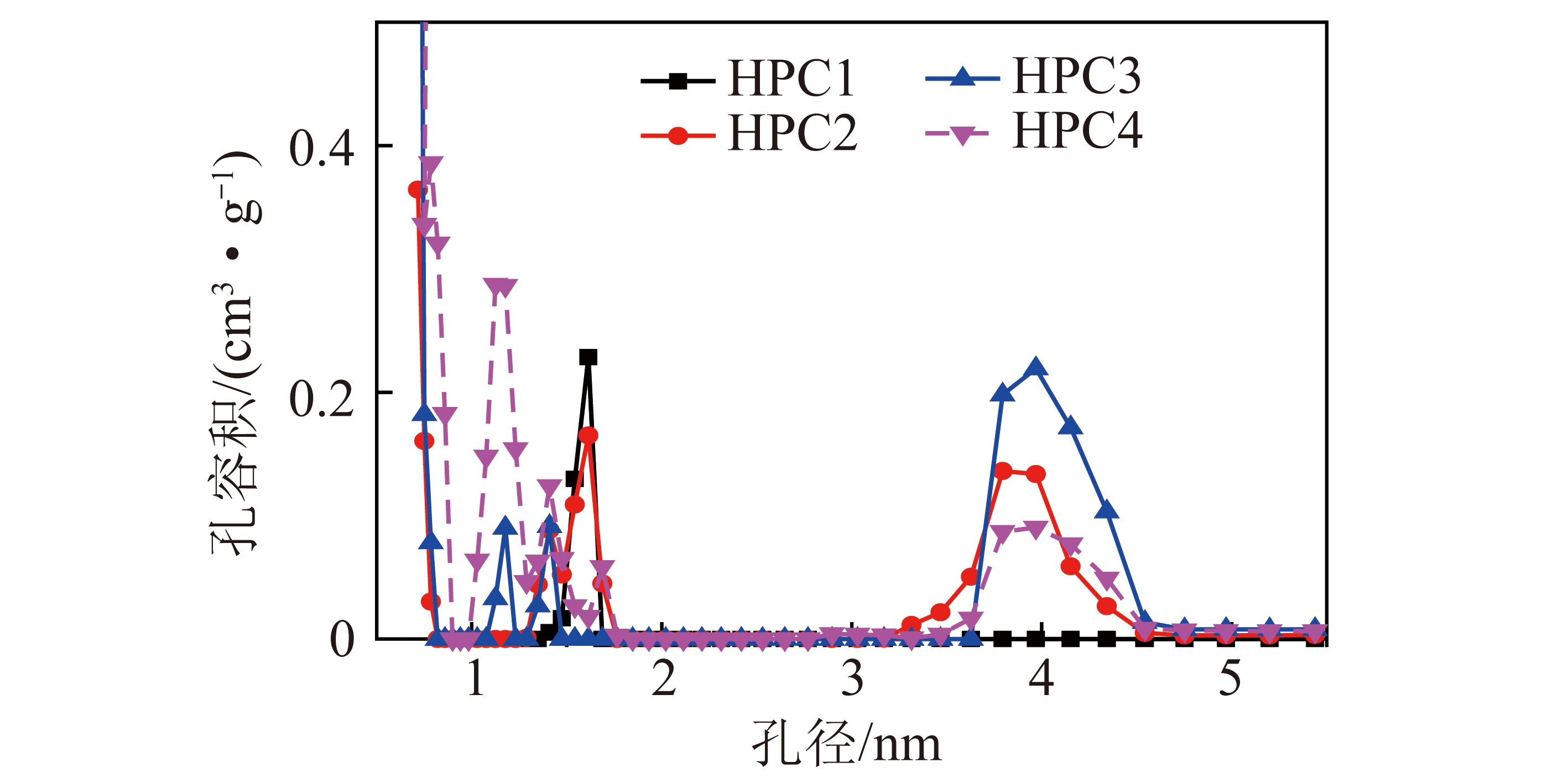

氨与煤的物理化学组成具有显著差异,因此煤粉炉内掺氨可能显著影响炉内温度场及组分浓度场。炉内温度场、氧气浓度场分布不合理时,氨中氮元素向NOx的转化水平将显著提高。因此,预先开展数值模拟,探索合理的掺氨模式,对未来工业级别燃烧炉内大规模掺氨提供借鉴。讨论了煤粉燃烧区域不同过量空气系数α工况下炉内的温度、氧气、氢气、一氧化碳、焦炭燃尽、NOx分布等情况。

2.1 空气分级对温度分布的影响

煤粉燃烧区域过量空气系数分别取0.696、0.840、0.912、0.996,炉内温度场云图及轴线上的温度分布如图4所示。

图4 温度场分布

Fig.4 Temperature distribution

所用样品大同烟煤具有较高水分和灰分,在燃烧初期需吸收大量热,配风也需提高自身显热,可见煤粉喷入炉内约0.5 m的距离内形成一个低温区。随过量空气系数提高,着火略有延迟,原因在于燃烧初期配风的增加吸收了更多热量。但煤粉气流着火后,配风的增加有利于燃料进一步放热,导致着火后燃烧高温区域扩大,但炉内峰值温度并未发生显著变化。α=0.696工况下,氨喷入的位置烟气温度约1 600 K,随α提高,氨喷口位置的烟气温度逐渐提高至接近1 900 K。氨气喷入瞬间即形成稳定的氨燃烧火焰。OFA喷口附近各工况的温度均接近1 200 K,但α提高使OFA喷口前的高温区延长,原因在于有更多的燃料参与放热。在OFA喷口下游,α=0.696工况下温度水平略高,原因为下游有更多氧气参与了氧化反应导致放热增加。

2.2 空气分级对组分分布的影响

不同α工况下的炉内O2浓度云图及轴线上的氧气浓度分布如图5所示。可见随α提高,高氧浓度区域越靠近喷氨口。在喷氨口和OFA之间存在一个较低的氧浓度区间,该布置策略可有效抑制氨气喷入炉内后直接转化为NO。该区间内α=0.969工况的氧浓度显著高于其他工况,约2%,意味着氨气在该区间反应过程中更可能与氧气发生氧化反应。OFA喷口下游,由于喷入较少氧气,导致随α提高,氧气浓度更低,但因炉内总过量空气系数始终维持在1.2左右,导致出口氧浓度约为4%。

图5 氧气浓度分布

Fig.5 Oxygen distribution

进一步统计了炉膛出口的NH3、CO体积分数以及焦炭燃尽率,如图6所示。可见尽管始终维持炉内整体的氧燃当量比保持不变,随α降低,各反应物的燃尽情况有所降低。其中α=0.696条件下,NH3排放体积分数为2×10-7,可忽略不计,CO排放体积分数为110×10-6,而灰中焦炭含量达12%,换算成焦炭燃尽率为96%。α=0.996工况的焦炭燃尽率可达99%,CO排放量为4.5×10-6。因此,各工况下不同配风模式均能基本实现燃料的燃尽。

图6 出口组分浓度

Fig.6 Components fraction at outlet

2.3 空气分级对NOx排放的影响

由于氮元素是氨燃料分子的主要构成元素,因此氨燃烧过程中的NOx排放控制一直是关注重点。不同α工况下NOx的排放情况如图7所示,可见NOx在炉内的分布情况具有显著差异,因此存在很大优化空间。随α提高,NOx排放水平逐渐提高,分别为2.47×10-4、4.19×10-4、6.16×10-4和1.47×10-3。这意味着空气分级技术在控制氨煤混烧过程中的NOx排放行为具有重要意义。当α=0.696时,NOx在煤粉燃烧初期的生成量显著低于α较高的工况,原因在于该工况下燃烧初期处于强还原状态,此时燃料氮向NOx的转化水平有限,且NOx前驱体、焦炭、挥发分对于NOx还原作用发挥重要作用。氨燃料在

图7 NOx浓度分布

Fig.7 NOx distribution

喷入炉内瞬间反应温度较高,形成一个较高浓度的NOx区域,而氨进一步被上游的还原性烟气稀释,与生成的NOx充分接触并发生还原反应。结合温度场可知,α=0.696工况下氨喷入位置的温度明显低于其他工况,此时氨更倾向于与NOx发生还原反应生成氮气。给入空气并不会促使NOx还原反应正向进行,但OFA喷口以下的NOx浓度显著下降,原因在于给入空气对于烟气的稀释作用。由图7可知,当折算至O2体积分数6%时,轴线方向的NOx体积分数在喷氨口位置前波动较大,而OFA喷口下游波动很小。氨的氧化行为对于当地过量空气系数十分敏感。相比α≤0.919的工况,当α=0.996时,氨喷入瞬间轴线上NOx体积分数由不到1×10-3提高至2×10-3以上,因此为在煤粉掺氨燃烧模式下保持较低的NOx排放,控制氨燃烧区域的温度和过量空气系数十分关键。

在采用的计算模型中,氨除与氧气发生氧化反应及与NOx发生还原反应,自身因受热分解为H2和N2也是重要的转化路径。该转化路径不仅能有效减少氨中的燃料氮向NOx的直接转化,同时分解生成的H2有助于NOx还原。因此,对于H2浓度的统计有助于定量评估氨气因该路径的消耗情况。各工况下H2组分在炉内的截面及轴线方向的分布情况如图8所示,可见各工况下因氨分解而造成的H2生成浓度具有显著差异。整体来讲,随α增大,NH3因受热直接分解这一反应路径被显著削弱,导致H2生成量显著降低。在α=0.696工况下,H2体积分数最高位置可达2%,且高浓度区域可占到总炉膛截面的1/3以上。而α=0.996工况下,H2的生成反应极弱。原因为3条关于氨的消耗反应路径间是竞争关系,当氨燃料所在位置具有较高温度和氧气分压时,氨更倾向于与O2发生氧化反应,而分解反应被极大削弱。且在较高氧气分压情况下,H2的氧化反应相应被促进,导致H2易在更短时间内消耗完毕,与NOx的接触时间显著缩短,炉内关于NOx的还原反应被极大削弱。

图8 H2浓度分布

Fig.8 H2 distribution

3 结 论

1)氨煤掺烧工况下,煤燃烧区域的过量空气系数α降低,此时煤初期燃烧形成的高温区缩小并提前,有助于抑制煤燃烧过程中燃料氮向NOx转化。

2)喷氨位置的烟气温度和氧气浓度随α的降低有所下降,这将有助于抑制氨燃料前期与氧气的反应,而氨燃料向H2和N2的反应路径得以增强。

3)合理的空气分级有助于实现氨煤掺烧的低NOx排放,但焦炭燃尽率和氨逃逸量需得到重视。本模拟中,煤燃烧区域的过量空气系数下降导致燃尽情况有所降低,但焦炭整体燃尽率在炉内均能达到95%以上,氨逃逸量在10-8数量级。

[1] YANG Z, KHATRI D, VERMA P, et al. Experimental study and demonstration of pilot-scale, dry feed, oxy-coal combustion under pressure [J]. Applied Energy, 2021, 285: 116367.

[2] GOPAN A, KUMFER B M, PHILLIPS J, et al. Process design and performance analysis of a Staged, Pressurized Oxy-Combustion (SPOC) power plant for carbon capture [J]. Applied Energy, 2014, 125: 179-188.

[3] MEHTA J M, EGOLFOPOULOS F N, BREZINSKY K. Hydrog-en, the zero carbon fuel [M]. Pittsbnrgh: Elsevier, 2023: 149-178.

[4] KOBAYASHI H, HAYAKAWA A, SOMARATHNE K K A, et al.

Science and technology of ammonia combustion [J]. Proceedings of the Combustion Institute, 2019, 37(1): 109-133.

[5] 周上坤,杨文俊,谭厚章,等. 氨燃烧研究进展 [J]. 中国电机工程学报, 2021, 41(12): 4164-4182.

ZHOU Shangkun, YANG Wenjun, TAN Houzhang, et al. Research progress of ammonia combustion [J]. Proceedings of the CSEE, 2021, 41(12): 4164-4182.

[6] 高正平,涂安琪,李天新,等. 面向零碳电力的氨燃烧技术研究进展 [J]. 洁净煤技术, 2022, 28(3): 173-184.

GAO Zhengping, TU Anqi, LI Tianxin, et al.Recent advances on ammonia combustion technology for zero-carbon power [J]. Clean Coal Technology, 2022, 28(3): 173-184.

[7] ZHOU S, YANG W, TAN H, et al. Experimental and kinetic mo-deling study on NH3/syngas/air and NH3/bio-syngas/air premixed laminar flames at elevated temperature [J]. Combustion and Flame, 2021, 233: 111594.

[8] FAN W, WU X, GUO H, et al. Experimental study on the impact of adding NH3 on NO production in coal combustion and the effects of char, coal ash, and additives on NH3 reducing NO under high temperature [J]. Energy, 2019, 173: 109-120.

[9] ZHANG J, ITO T, ISHII H, et al. Numerical investigation on ammonia co-firing in a pulverized coal combustion facility: Effect of ammonia co-firing ratio [J]. Fuel, 2020, 267: 117166.

[10] YOSHIZAKI T. Test of the co-firing of ammonia and coal at Mizushima power station [M]. New York: Springer,2022: 601-611.

[11] TAMURA M, GOTOU T, ISHII H, et al. Experimental investigation of ammonia combustion in a bench scale 1.2 MW thermal pulverised coal firing furnace [J]. Applied Energy, 2020, 277: 115580.

[12] NAGATANI G, ISHI H, ITO T, et al. Development of co-firing method of pulverized coal and ammonia to reduce greenhouse gas emissions [J]. IHI Engineering Review, 2020, 53(1): 1-10.

[13] 牛涛,张文振,刘欣,等. 燃煤锅炉氨煤混合燃烧工业尺度试验研究 [J]. 洁净煤技术, 2022, 28(3): 193-200.

NIU Tao, ZHANG Wenzhen, LIU Xin, at al. Industrial-scale experimental investigation of ammonia-coal cofiring in coal-fired boiler [J]. Clean Coal Technology, 2022, 28(3): 193-200.

[14] LYU Q, WANG R, DU Y, et al. Numerical study on coal/ammonia co-firing in a 600 MW utility boiler [J]. International Journal of Hydrogen Energy, 2023,48(45):17293-17310.

[15] ISHIHARA S, ZHANG J, ITO T. Numerical calculation with detailed chemistry on ammonia co-firing in a coal-fired boiler: Effect of ammonia co-firing ratio on NO emissions [J]. Fuel, 2020, 274: 117742.

[16] LI Y, FAN W. Effect of char gasification on NOx formation process in the deep air-staged combustion in a 20 kW down flame furnace [J]. Applied Energy, 2016, 164: 258-267.

[17] WANG X, ZHANG J, XU X, et al. Numerical study of bioma-ss co-firing under oxy-MILD mode [J]. Renewable Energy, 2020, 146: 2566-2576.

[18] 马仑,方庆艳,张成,等. 深度空气分级下煤粉耦合氨燃烧及NO生成特性 [J]. 洁净煤技术, 2022, 28(3): 201-213.

MA Lun, FANG Qingyan, ZHANG Cheng, et al. Combustion and NO formation characteristics of pulverized coal co-firing with ammonia in a deep-air staging condition [J]. Clean Coal Technology, 2022, 28(3): 201-213.

[19] HANSON R K, SALIMIAN S. Survey of rate constants in the N/H/O system [M]. New York:Springer US, 1984: 361-421.

[20] DE SOETE G G. Overall reaction rates of NO and N2 formation from fuel nitrogen[M]. Pittsburgh:Elsevier,1975.

[21] LEVY J, CHAN L, SAROFIM A, et al. NO/char reactions at pulverized coal flame conditions; proceedings of the Symposium (International) on Combustion[M].Pittsburgh:Elsevier,1981.

[22] BOWMAN C T. Control of combustion-generated nitrogen oxide emissions: Technology driven by regulation[C]//Proceedings of the Symposium (International) on Combustion.Pittsburgh:Elsevier,1992.

Modeling co-firing ammonia with coal in different air staging modes

移动阅读

NIU Tao,ZHANG Wenzhen,WEI Shuzhou,et al.Modeling co-firing ammonia with coal in different air staging modes[J].Clean Coal Technology,2023,29(9):145-151.