2060碳中和

王智化,浙江大学求是特聘教授,博士生导师,就职于能源工程学院,国家杰出青年基金(2021年)、优秀青年基金(2014年)获得者,中组部“万人计划”青年拔尖人才(2015年),2005年毕业于浙江大学工程热物理专业获博士学位,博士论文获全国优秀博士学位论文提名。现任能源高效清洁利用全国重点实验室副主任、煤炭分级转化清洁发电协同创新中心副主任,主要从事煤炭、零碳氢/氨燃料的清洁高效燃烧、激光燃烧诊断及燃烧污染物NOx/VOCs控制方面的研究工作。主持国家自然科学基金杰青/优青项目、国家863项目、973课题、国家重点研发计划课题等项目20余项。在两大燃烧领域顶刊Combustion and Flame、Proceeding of the Combustion Institute发表论文20余篇、其他SCI论文220余篇,Google Scholar他引10000多次,H Index 50。Springer出版英文专著1部,科学出版社、化学工业出版社出版中文专著2部。获国家科学技术进步二等奖1项、国家科技创新团队奖1项、浙江省技术发明二等奖1项、发明专利20余项,其中浙江省专利金奖1项。

热化学硫碘循环水分解制氢研究进展

0 引 言

近年来,随着经济社会的快速持续发展,全球能源消耗不断增长。英国石油公司(BP)发布的《2022年世界能源统计年鉴》[1]显示,2021年全球一次能源需求增长5.8%,比2019年高出1.3%。我国最新发布的《中国能源统计年鉴2022》[2]指出,我国2021年能源消耗总量超52亿t标准煤,较2020年增长4.9%。从能源消费结构看,我国化石能源占能源消费总量的比重自2007年起稳步下降,一次电力及其他能源占比逐年上升。虽然目前化石能源仍是人类利用的主要一次能源,但无论从资源、环境还是社会角度,需为向后化石能源时代过渡做好准备[3]。作为联合国常任理事国之一,我国早在2016年签署了《巴黎气候变化协定》,并承诺我国将于2030年前达到CO2排放峰值,2060年前实现碳中和。随时间临近,我国在节能减排方面面临的压力与日俱增,开发能够大规模稳定运行的可再生能源迫在眉睫。当前,可再生能源正以高于预期的速度增长,世界各国均大力发展风能、光伏等可再生能源。但受地理、环境和气候条件影响,大部分可再生能源难以稳定供应,且随着可再生能源比例不断提高,该问题尤为突出,迫切需要开发稳定可靠的能源载体,即二次能源。

氢能作为一种能源载体,具有高效、清洁、可持续等特点,受到高度重视和深入研究[4-5]。氢能具有以下优点: ① 氢元素作为自然界中储藏量最丰富的元素之一,来源丰富,广泛存在于水、天然气、生物质等物质中;② 环保性好,无论是通过直接燃烧还是利用燃料电池,最终均转化成水,轻松实现零碳排放;③ 可再生,水能通过电解[6]、热化学分解[7]、微生物分解[8]等多种形式转变为氢;④ 储存性好,区别于目前应用最广泛的电能,氢可通过高压气态储存[9]、有机液化储存[10]等多种方式进行长时间储存;⑤ 热值高,氢作为最轻的元素,具有最高的质量比能量,其燃烧值远高于烃类和醇类化合物,约为天然气的2.7倍和煤的3.5倍[11];⑥ 氢是“和平”能源,不同于石油、天然气、煤等化石能源,每个国家或地区都有丰富的“氢矿”,可避免世界各国因能源分布不均而引发纠纷;⑦ 氢是安全能源,由于氢密度小,发生泄漏或燃烧时,能非常迅速向上扩散,且因氢本身的化学和物理性质,不会引起中毒和温室效应。

目前主流制氢方法为化石能源制氢,其中的48%来自天然气,30%来自石油,18%来自煤炭,其余4%来自电解水制氢[12-13]。化石能源制氢主要通过烃类重整和热解进行,优点是技术成熟、产量高、成本低,但由于燃料储量有限,产物需除杂提纯,且存在碳排放[14],不符合未来双碳目标,长期来看不适合作为主要供氢方式。电解水制氢则利用电作为水分解反应的驱动力,将电能转化为储存在氢气和氧气中的化学能,该方法具有制取氢气纯度高(99.8%以上)、技术较成熟、应用范围广等优点,但耗电量较大,转化效率低[15],因此电解水制氢的应用受到限制。在众多制氢方法中,热化学循环水分解制氢是一种未来最有可能实现规模化制氢的技术[16-18]。该技术利用水与中间物料在较适宜的反应温度下发生各种化学反应,最终生成H2和O2。循环中每个反应所需温度相对温和,通常伴随高温吸热反应和低温放热反应,能耦合的热源范围广,包括太阳能[19]和核能[20]等。其中热化学硫碘/碘硫循环水分解制氢利用3个简单的热化学反应实现水的分解,可使热分解温度降至900 ℃以下,制氢热效率高;能在全流态下运行,易于放大和实现连续操作;以硫酸分解作为高温下的吸热过程,可与高温气冷反应堆良好匹配[21]。相比其他制氢方法,硫碘制氢在技术和经济上更易实现,是热化学水分解领域内公认的最具应用前景的制氢方式之一。同时,由于硫碘制氢所需反应环境苛刻,目前该工艺仍未完全成熟,需大量研究。

核能作为一种成熟绿色能源,是目前唯一能大规模替代煤炭为电网提供全天候稳定运行的能源。2002年,核能系统国际论坛(GIF)提出6种第4代核反应堆堆型,采用闭合循环的快中子堆或热中子堆[22],使核能系统更经济安全。第4代核反应堆中4种反应堆被认为适于制氢领域[23]。考虑到硫碘循环制氢过程所需温度与第4代核反应堆温度高度重合,利用核反应堆的热量制取氢气极具前景。

笔者对当前硫碘循环制氢基础研究进行综述,介绍现阶段已完成的硫碘循环系统。在此基础上,阐述最新核能耦合硫碘循环流程研究现状,从经济、环保和安全方面分析基于核能的硫碘循环制氢,以期为后续硫碘循环制氢研究提供参考。

1 Bunsen反应单元

1.1 反应过程

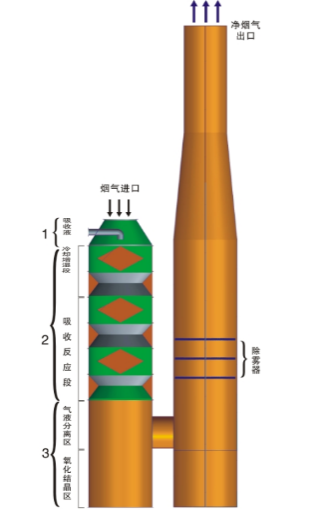

热化学硫碘循环具体机理如图1所示,该循环由以下3步反应构成:

图1 热化学硫碘循环水分解原理

Fig.1 Schematic diagram of thermochemical sulfur-iodine cycle water splitting

Bunsen反应:

(1)

H2SO4分解反应:

(2)

HI分解反应:

(3)

循环过程中,SO2、I2和H2O在85 ℃左右发生氧化还原反应生成H2SO4和HI。随后,H2SO4经纯化后,在850 ℃下分解为SO2、O2和H2O,SO2循环回Bunsen反应与I2和H2O发生反应,产物O2则被分离出去。HI分解步骤较相似,纯化后的HI经电解-电渗析(EED)浓缩后,在450 ℃下被分解为H2和I2,H2作为产物输出,剩余的混合溶液则循环回Bunsen反应。整个循环过程输入热量和H2O,输出H2和O2,其他物料循环使用。

Bunsen反应作为硫碘循环的第一步反应,为后续H2SO4和HI分解提供原料,是整个硫碘循环制氢的基础环节。实际运行中,反应时加入过量碘和水[24-25],生成物会自然分为上层低密度H2SO4相(H2SO4-H2O)和下层高密度HIx相(HI-I2-H2O):

SO2 (x 1)I2 (n 2)H2O![]() [H2SO4

[H2SO4

(n-m)H2O]Sulfuric phase [2HI xI2 mH2O]HIx phase。

(4)

额外添加的水(n)越多,后期H2SO4和HIx纯化和浓缩所需成本越高,整个硫碘循环的能源利用效率也越低。同样,过量的碘(x)会对HIx分解产生不利影响,造成后续处理步骤复杂[26]。对于Bunsen反应自身而言,n=0时(无过量水),Bunsen反应的吉布斯自由能为正数,反应无法自发进行[27]。基于此,早期研究对Bunsen反应的实际工况进行研究,美国通用原子(GA)公司得出反应中n=14,x=8,温度T=120 ℃[28]。到目前为止,Bunsen反应研究主要集中在两相分层特性和副反应两方面。

1.2 两相分层与净化

为研究两相分层特性,常用配置反应后的H2SO4-HI-I2-H2O四元混合溶液,通过改变初始物料比例、温度等参数比较分层效果。

SAKURAI等[29-30]早期研究0~95 ℃下碘量对两相分层的影响,发现分层效果随碘浓度增加而改善,碘摩尔分数降至特定值时,两相分层现象消失,这个特定值被称为液-液分层下限。液-液分层下限随温度升高不断提高。COLETTE等[31]发现 35 ℃时增加碘和减少水可有效促进两相溶液分层。

为确定最佳分层环境,GIACONIA等[32]通过调节温度和碘量,评估了不同条件下的产物物相行为。发现随碘浓度增加,上层H2SO4相和下层HIx相纯度升高,分层效果也越好,与SAKURAI等[29-30]和COLETTE等[31]研究结果一致。此外GIACONIA等[32]研究显示,HI/H2O/I2/H2SO4物质的量比=0.11/0.61/0.22/0.06,温度80 ℃时,两相分层效果最佳。需要注意的是,GIACONIA等[32]仅研究了80、95、120 ℃下的分层行为,未讨论其他温度下的最佳分层环境。LEE等[33]总结已发表试验数据得出最优Bunsen反应初始条件为T=72~85 ℃、I2/SO2物质的量比=5~7、H2O/SO2物质的量比=13~15。此后,ZHU等[34]研究了18~80 ℃分层特性,发现最佳分层条件为T=72~85 ℃、I2/H2SO4物质的量比=2.45~3.99。

区别于其他研究,清华大学核研院(INET)[35-36]基于20~80 ℃下H2SO4-HI-I2-H2O四元混合溶液的相分离特性,开发了一种计算机程序,能确定给定成分的四元混合物相态。结果表明:过量碘和硫酸能促进两相分层并减少两相中的杂质,过量水则对两相分层起抑制作用;在20 ℃和水摩尔分数大于0.9时,不存在分层现象。

KIM等[37]在25~80 ℃,I2/HI物质的量比=1.0~3.8,H2O/HI物质的量比=6.17~12.00下进行两相分层研究,发现随温度升高,H2SO4相体积增大,各相杂质含量减少;增加碘量会减小H2SO4相体积,增大两相浓度差,导致分离出的H2SO4相非常少。KIM等[38]建议在两相分层过程中加入额外水以提高H2SO4相分离能力,促进硫碘循环连续运行。此外,考虑到快速测定Bunsen反应成分和两相位置对系统连续运行的重要性,KIM等[38]提出仅利用H 、I-含量和HI密度快速测量HIx相中各组分的方法。该方法误差在5%以内,可替代传统的I2滴定步骤。同时,讨论了两相分层过程中使用传感技术确定分层边界位置的可行性。

1.3 副反应与抑制

由于反应过程中两相溶液在分界层仍会直接接触,易相互污染,加剧分层后或温度变化时发生副反应,生成H2S和S,影响反应器传热和物料流动,破坏循环体系稳定性。因此,对于Bunsen反应中副反应发生机理研究必不可少。具体如下:

H2SO4 2HI![]() SO2 I2 2H2O,

SO2 I2 2H2O,

(5)

H2SO4 8HI![]() H2S 4I2 4H2O,

H2S 4I2 4H2O,

(6)

H2SO4 6HI![]() S 3I2 4H2。

S 3I2 4H2。

(7)

式(5)、(6)、(7)分别被称为SO2形成副反应(Bunsen逆反应)、H2S形成副反应、S形成副反应。

SAKURAI等[39]在22~95 ℃下研究了反应温度、酸浓度、碘浓度及物质的量比对副反应的影响,发现高温、高酸浓度和低碘都会加剧副反应发生。低碘情况下,S形成副反应占主导;而高碘时,SO2形成副反应与S形成副反应速率相当。整个过程中,S形成副反应均比H2S形成副反应容易进行。HWANG等[40]随后发现H2S形成副反应受碘浓度影响,出现反应速率随碘浓度先增大后减小的变化趋势。GIACONIA等[41]着重研究了高温范围(80~120 ℃)内的副反应行为,结果表明I2/H2SO4物质的量比大于3.4 时能抑制副反应的发生。

浙江大学能源高效清洁利用全国重点实验室(CEU)针对Bunsen副反应开展系统性研究。张彦威等[42]发现碘量或水量增加能有效抑制副反应发生,而温度增加会促进副反应发生。朱俏俏等[43-44]通过一系列试验研究H2SO4-HI-I2-H2O四元体系的副反应发生机理。结果表明:增加碘量和水量能抑制副反应发生并缩短副反应时间;由于Bunsen副反应的吸热性质和高温下混合酸的动力学属性,温度对副反应影响较大。同时,在50 ℃,H2SO4/HI/I2物质的量比=1/2/1.6时,仅发生SO2形成副反应,此时增加水量影响不大,或可成为Bunsen反应的纯化工况;60~90 ℃,H2SO4/HI/H2O物质的量比=1/2/12下,H2S形成副反应和S形成副反应开始进行,但此时SO2形成副反应仍占主导。

因此,传统Bunsen反应由于需实现两相分层,须加入大量碘和水,使后续处理复杂化,为整个循环系统带来负担。由于上下层溶液相互接触,进一步加剧了副反应发生,破坏系统平衡。目前研究工作主要转向寻找Bunsen反应的新方法,以期在不加入过多碘和水的情况下实现两相分离。因此,电化学法[45]、沉淀法[46]和非水溶剂法[47]备受关注。

2 H2SO4分解单元

2.1 反应过程

H2SO4分解单元主要包括H2SO4相的纯化、浓缩和分解3部分。H2SO4纯化是利用Bunsen反应的逆反应,将H2SO4相中微量杂质转化为SO2、I2和H2O。生成的SO2经纯化塔顶直接离开,生成的I2因在H2SO4中溶解度小极易分离。由于纯化后的H2SO4浓度很低,若直接分解,能量损耗较大,因此一般将其先浓缩至90%以上。H2SO4分解是整个H2SO4分解单元的关键,主要分为以下两步反应:

(8)

(9)

其中,反应(8)中硫酸分解迅速且转化率接近100%[48],实际硫碘循环过程中对H2SO4分解影响不大。反应(9)受反应动力学和热力学限制,即使在高温条件下也很难进行[49]。因此,关于H2SO4分解过程,最受关注且研究最深入的是如何寻找促进SO3快速分解的高效催化剂。

2.2 H2SO4纯化与浓缩

KUMAGAI等[50]在1984年首次提出通过Bunsen反应的逆反应对H2SO4相和HIx相进行纯化。清华大学核研院(INET)[51-52]后续对Bunsen反应的逆反应进行研究,主要开展反应温度、N2流量、进料流量对Bunsen反应产物纯化试验,结果表明H2SO4相纯化主要受温度影响,其中的碘离子在140 ℃时会完全去除;对HIx相而言,提高温度、增大N2流量、降低进料流量能提高纯化效果。PARISI等[53]研究了恒温N2对HIx相的纯化效果,最终发现温度和碘量足够高时,能在不需要二次反应的情况下去除HIx相中的硫化物。

WANG等[54]利用化学过程模拟器研究了硫碘循环制氢过程中纯化反应的反应平衡和相平衡。研究表明:H2SO4相纯化过程中,H2SO4与少量HI反应,分别在110 ℃以下生成S,并在较高温度下生成SO2;HIx相纯化过程中,随温度升高,HIx与少量H2SO4主要反应由生成S转变为生成SO2,而后由生成SO2转变为生成H2S;高压(1.01×105 Pa以上)不利于两相纯化。

经过早期研究,证明一定工况下基本能完成H2SO4纯化。此外,H2SO4浓缩技术较成熟,常采用多级闪蒸完成浓缩[55]。因此,不过多赘述。

2.3 催化剂研发

目前针对催化剂研究主要分为贵金属、金属氧化物和复合金属氧化物3类。具有代表性的文献结论[56-88]见表1,以便于比较各种催化剂。

表1 H2SO4分解催化剂研究工作

Table 1 Summary of research work on H2SO4 decomposition catalysts

续表

2.3.1 贵金属催化剂

贵金属催化剂中Pt的催化活性最好[89],现有研究主要包括SiO2、ZrO2、Al2O3、BaSO4等[56,90]负载Pt催化剂对SO3分解的影响。GINOSAR等[57]通过对Pt/Al2O3、Pt/ZrO2、Pt/TiO2(Pt质量分数为0.1%~0.2%)3种催化剂进行比较,发现Pt/Al2O3和Pt/ZrO2活性高,反应过程中失活快;Pt/TiO2在短期测试中表现出良好稳定性,但连续工作200 h后活性开始缓慢下降。

PETKOVIC等[58]重点研究了质量分数1% Pt/TiO2在850 ℃下的活性,并进行548 h寿命试验。结果表明:前66 h,催化剂表现出快速线性失活过程,每小时失活0.6%;66~102 h,活性逐渐恢复;102~548 h继续缓慢失活,每小时失活0.03%。LI等[59]随后对10% Pt/TiO2和Fe2O3进行测试,发现温度低于700 ℃时Pt/TiO2催化性能优于Fe2O3;温度高于700 ℃时,2种催化剂表现出相当的性能。

BANERJEE等[60]在没有任何载体和稀释气体的情况下对0.5% Pt/Al2O3进行研究,发现Pt/Al2O3的SO2产率随温度升高而增加,825 ℃时达到峰值(83%);800 ℃下进行100 h催化运行后,SO2产率由80%降至73%。

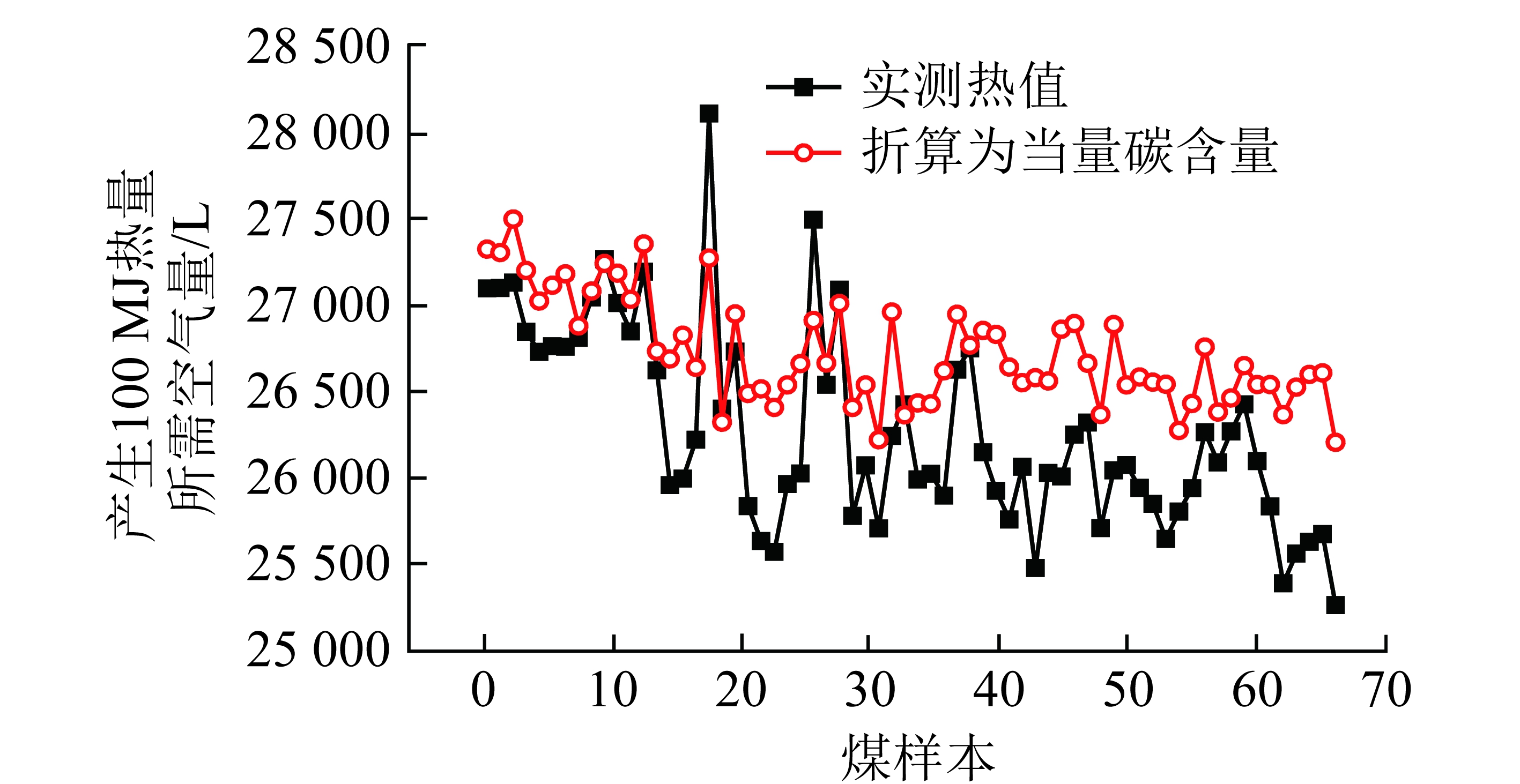

ZHANG等[61]为克服Pt/Al2O3长时间运行不稳定的缺点,将Pt负载到SiC上,并与CuCr2O4和CuFe2O4进行对比。结果显示:温度较低时(780 ℃左右),Pt/SiC表现出较高活性;随温度升高,3种催化剂活性有所提高,CuCr2O4和CuFe2O4增幅高于Pt/SiC;CuCr2O4和Pt/SiC在90 h寿命试验中活性较稳定,CuFe2O4在45 h寿命试验中活性急剧下降。LEE等[62]制备了1% Pt/Al2O3和1% Pt/SiC-coated-Al2O3,对比了二者催化剂性能。结果表明:Pt/Al2O3在650和700 ℃迅速失活,但在750和850 ℃ 较稳定;Pt/SiC-coated-Al2O3在650、750和850 ℃稳定性较高。通过上述研究发现,采用SiC载体是开发稳定催化剂的良好途径。

为寻找性能更好的催化剂,NOH等[64]利用n-SiO2分散Pt金属制成n-SiC载体,并将制备的1% Pt/n-SiC与1% Pt/ SiC进行比较。研究发现,Pt/n-SiC在650、750和850 ℃下转化率为37%、65%和79%,远高于Pt/SiC的17%、38%和64%。根据后续研究,推测Pt/n-SiC活性高的主要原因可能是Pt处于较高氧化态且Si氧化物稳定了Pt的氧化态。KHAN等[63]发现NOH等[64]研究中采用常规浸渍法制备的Pt/SiC活性较低,因此提出使用不同方法(多元醇法)制备Pt/SiC催化剂。结果发现采用酸处理和多元醇法制备的1% Pt/SiC-AP具有较高的催化活性和稳定性。随后,KHAN等又分别制备并研究了Pt/SBA-15[65]、Pt/mSiC-15[65]、Pt-HMSS[66]、Pt-SBA-15[67]、Pt@mSiO2[68]等催化剂。

2.3.2 金属氧化物催化剂

考虑到贵金属催化剂价格昂贵,可能限制硫碘循环制氢的大规模应用。MASAYUKI等[69]于1977年开创性地利用金属氧化物催化分解硫酸。发现Fe2O3是高温(800~850 ℃)下催化性能最好的低成本催化剂。

O′KEEFE等[70]和NORMAN等[71]总结了GA公司SO3分解试验结果,发现Co3O4、MgO和NiO会因过度硫酸化而失活,Fe2O3是过渡金属氧化物中最佳催化剂;将Fe2O3负载到Al2O3、ZrO2和BaSO4上能进一步提高催化性能。随后,ISHIKAWA等[72]研究了一些金属及氧化物在多孔载体上对硫酸的分解,发现催化活性由高到低依次为Pt>Fe2O3>V2O5>CuO>MnO2>Cr2O3>CeO2>CoO>ZnO>Al2O3;铁基和铜基催化剂随负载量增大,活性有所上升;经过1 000 h 测试,Fe2O3在827 ℃仍保持显著活性。

除直接利用试验验证各种金属氧化物的催化活性,TAGAWA等[73]创新性地利用热力学数据比较各种催化剂的活性。研究结果与ISHIKAWA等[72]差异明显:催化活性排序为Pt≈Cr2O3>Fe2O3>CuO>CeO2>NiO>Al2O3。TAGAWA等[73]认为这种差异原因在于ISHIKAWA等[72]试验不在稳态条件下进行。

KIM等[74]采用共沉淀法和浸渍法制备Fe/Al和Al/Ti催化剂,发现催化剂活性随Fe负载的增加而增加,并揭示了这些催化剂的反应机理。GIACONIA等[75]主要基于Fe2O3的催化剂进行研究,并制备了Fe2O3涂层的SiSiC蜂窝催化剂。结果表明,相比Pt基材料,Fe2O3可提供相当SO3分解催化剂涂层。KONDAMUDI等[76]在GIACONIA等[75]基础上详细研究了Al2O3负载Fe2O3的动力学特性,得出其表观活化能为138.6 kJ/mol。

2.3.3 复合金属氧化物催化剂

考虑到单金属氧化物催化剂在活性、稳定性方面难以兼顾,而采用金属氧化物载体的催化剂易形成硫酸盐,使催化性能下降。目前,复合金属氧化物有望取代贵金属和金属氧化物,成为未来制氢的主流催化剂。

BANERJEE等[77]研究了铁铬二元金属氧化物(Fe2(1-x)Cr2xO3)在硫酸分解反应中的活性和稳定性,发现所有Fe2(1-x)Cr2xO3样品在550~800 ℃可促进硫酸分解;Fe2O3晶格中固溶的Cr可有效防止催化剂在使用过程中失活。同时,BANERJEE等[78]还比较了3种铁尖晶石(Co/Ni/CuFe2O4)的催化活性,发现CuFe2O4是3种铁尖晶石中最有望进行硫酸分解反应的催化剂。

ABIMANYU等[79]将Yoldas溶胶-凝胶法和油滴法相结合制备出Cu/Al2O3、Fe/Al2O3和Cu/Fe/Al2O3复合催化剂,发现Cu/Al2O3催化活性明显强于Fe/Al2O3,当2种金属(Cu和Fe)的复合材料存在于催化剂中时,催化活性明显增强。GINOSAR等[80]对多种复合金属氧化物进行研究,并与1.0% Pt/TiO2进行比较。发现温度高于850 ℃时,2CuO·Cr2O3和CuFe2O4活性高于1.0% Pt/TiO2。KARAGIANNAKIS等[81]评估了多种复合金属氧化物作为催化剂包覆在SiSiC蜂窝结构上的性能,发现相同反应条件下,以SiSiC为基础的体系催化性能优于以Fe2O3为基础的体系。考虑到CuFe2O4催化剂和SiC载体的优越性,TOMAR等[82-83]采用浸渍法制备了CuFe2O4/β-SiC,并与CuFe2O4/SiO2进行对比。结果表明:经改性处理的CuFe2O4/β-SiC催化剂由于金属和载体相互作用更好,其活性和稳定性进一步提高;CuFe2O4/SiO2在长时间工作时热稳定性较差,容易产生烧结。

除Cu-Fe复合金属氧化物外,学者对Ce-Cu复合金属氧化物体系展开详细研究。ZHANG等[84]对CexCu1-xO2(x=0.2~0.8)进行研究,发现Ce0.8Cu0.2O2催化性能最好,并首次建立了CuO-CeO2在硫碘循环过程中分解SO3机理。YANG等[85-86]将CuO-CeO2负载到SiC上,发现温度低于800 ℃时,CuO-CeO2/SiC催化性能明显高于CuO-CeO2;(Cu Ce)/Si原子比为5%~10%(摩尔百分数),Ce/Cu比值为1/1时能获得较好催化性能;并建立了CuO-CeO2/SiC分解SO3的催化机理。WANG等[87]为进一步提高负载型氧化铈铜催化剂的吸附能力和氧化还原能力,将CuO-CeO2负载到几种高比表面积载体上。结果表明:SiC-Al2O3是CuO-CeO2的最佳载体。太阳能热化学制氢研究中,有关钒的复合氧化物研究表明:具有均匀钒酸铜涂层的改性表面在低温(600 ℃左右)下能获得较好的催化性能[88]。

总体来看,目前对于硫碘循环过程中H2SO4分解研究经验丰富。复合金属氧化物在H2SO4分解过程中不仅表现出与贵金属相当的催化性能,且成本更低,一定程度上说明其代替贵金属的潜能,是未来很有前景的催化剂。但目前复合金属氧化物仍存在一定问题,如材料烧结、相变等。获得廉价、稳定、高活性的复合金属氧化物催化剂需开展更多研究。

3 HI分解单元

3.1 反应过程

HI分解单元主要包括HIx相溶液的纯化、浓缩和分解。由Bunsen反应单元分离得到的HIx溶液中存在少量H2SO4杂质。若不加处理,会影响后续浓缩,可能导致HI分解过程的催化剂失活。目前,常用Bunsen逆反应除去HIx溶液中H2SO4杂质。研究表明,纯化时提高操作温度和吹扫气流量、降低HIx进料量有利于H2SO4脱除[91]。

纯化后的HIx溶液与准共沸HIx非常接近,但浓度较低,一般为10 mol(HI)/kg(以H2O计)。如果直接进入分解器,HIx溶液中的H2O会消耗大量能量。因此,高效节能的浓缩工艺必不可少。为打破HI-H2O溶液的共沸限制(HI质量分数为57%),目前有3种主要浓缩方案:磷酸萃取精馏法[92]、反应精馏法[93]和电解-电渗析(EED)预浓缩耦合常规精馏法[94]。萃取精馏法是向HIx相溶液(HI-I2-H2O)中加入浓磷酸,将I2以固体形式萃取出来,再利用精馏塔分离得到高浓度HI,最后进入HI分解器进行分解反应制取氢气。尽管该工艺能得到纯净的HI气体,但在回收利用稀磷酸时能耗较大。同时,采用这种方法使工艺非常复杂,不易工业化应用。为克服这个问题,反应精馏法实现精馏和分解在同一设备中进行,简化了系统流程,提高了系统热效率。但操作条件苛刻,对设备材料要求较高。相比前2种方法,电解-电渗析预浓缩耦合常规精馏法具有性能简单、热负荷低等优点[95],是一种更具前景的HI浓缩方法。

经分离提纯得到HI气体后,进入最关键的HI分解环节。受到热力学平衡限制,在没有催化剂的情况下,HI实际分解率极低。因此,分解过程中,低成本、高活性、长寿命的催化剂至关重要。

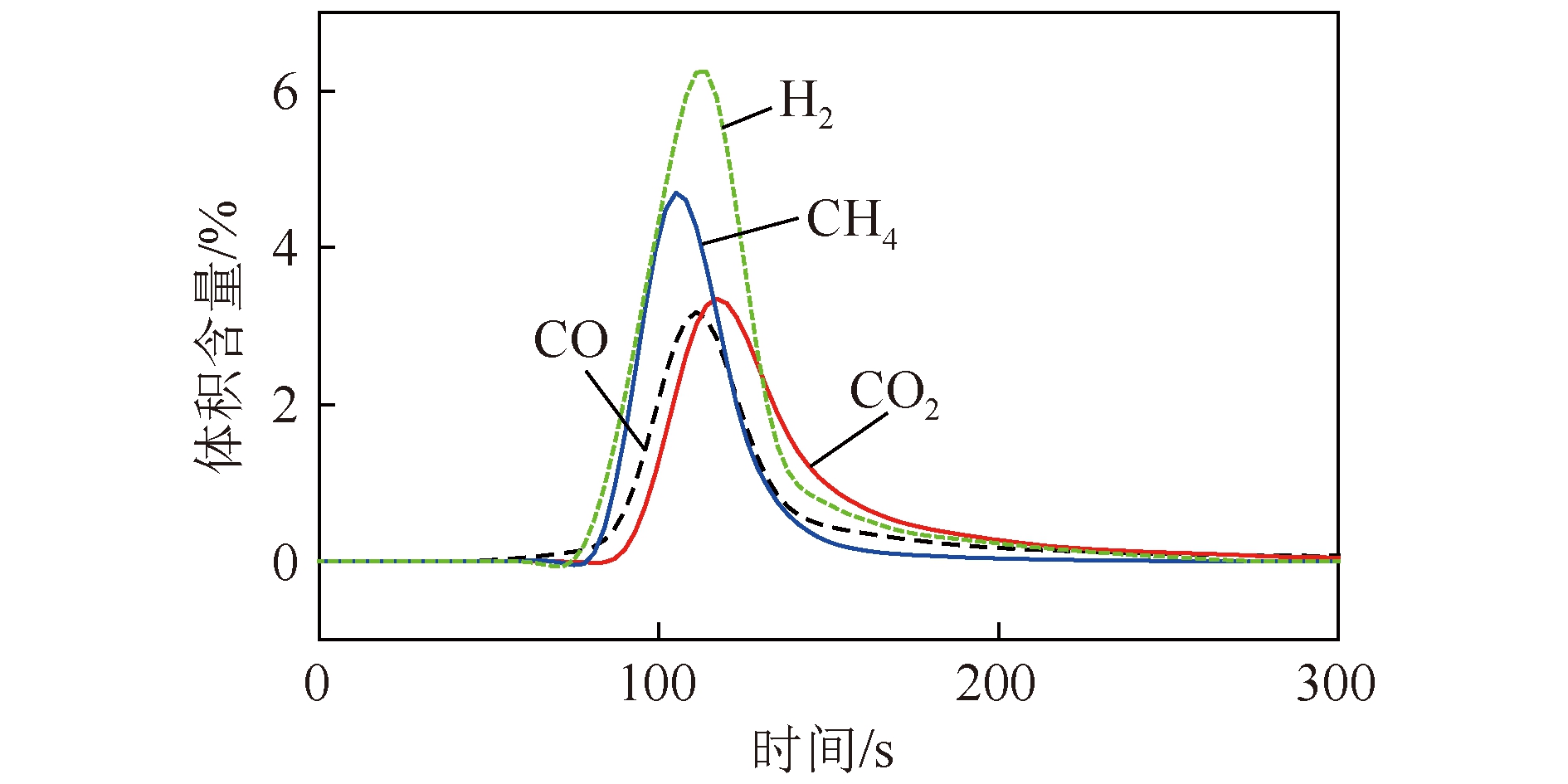

3.2 EED

EED由ONUKI等[96]于1997年首次提出,其基本原理如图2所示。EED主要由2个隔室组成,均为HIx溶液。在外接电源的情况下,阳极区的H 会在电场作用下穿过质子交换膜向阴极区移动(同时携带少量水)。最终使得阳极区的I2逐渐累积,H 和I-浓度下降(HI浓度下降),而阴极区则相反,HI浓缩。整个过程中不仅能有效提高HIx溶液中HI浓度,还能削减对后续流程有害的I2。

图2 电解-电渗析浓缩HIx溶液原理[96]

Fig.2 Schematic diagram of electrolysis-electrodialysis concentrated HIx solution[96]

影响EED性能的最主要因素是交换膜的性能。近些年,不少学者致力于开发可实现HI高效分离的质子交换膜。ONUKI等[94]在最初研究中采用两膜三室结构,使用的质子交换膜为商用离子交换膜CMH和阴离子交换膜APS(有效面积3.46 cm2)。随后通过改进EED结构,设计了单膜两室的EED池,采用CMH作为质子交换膜(有效面积9.6 cm2)[97]。ONUKI等提出采用表观质子传输数t 和表观水渗析系数β来衡量膜性能。

基于对膜性能的重视,2002年日本学者采用加速电子对CMB膜进行辐照交联改性[98],制备了选择透过性高于原始膜的质子交换膜,使得EED浓缩效果更好。之后,韩国的HWANG等[99]首次采用Nafion117膜(CEM)进行EED研究(有效面积5.06 cm2),并对交换膜进行了长达3个月的耐久性测试。由于Nafion膜在EED中的优越性能,之后学者都在研究中采用Nafion系列膜。

基于日本JAEA的TANAKA等[100]和YOSHIDA等[101]对EED过程中电解池压降和浓缩效率的细致研究,学者们再次指出最影响EED效果的仍是膜性能。随后,TANAKA等[102]以50 μm厚的ETFE(乙烯-四氟乙烯共聚物)膜为基底,采用γ射线辐射接枝法进行改性,得到了性能更加优越的辐射接枝聚合物电解质膜。经计算,该改性膜相比采用Nafion117膜最多能减少浓缩过程中32%的能量消耗。

近年来,DAS等[103]采用化学接枝法制备了PVSU-1.72 CEM膜,比较发现该膜的结合水含量比Nafion117膜提高2.6倍,可有效避免膜脱水,显著提高膜性能。TANAKA等[104]采用辐射接枝聚合方法研制了阳离子交换膜(CEMs),并考察了交联剂对CEMs膜的影响。交联剂能抑制吸收HIx溶液引起的膨胀,降低水渗透导致体积变化。

除交换膜外,温度[105]、H2SO4浓度[106]、HI浓度[107]等都会不同程度影响EED性能。经过20多年的发展,EED基础研究比较深入,但作为一种较新颖的技术,其在中试乃至工业应用中与精馏的协同可能成为未来研究重点。

3.3 催化剂研发

目前,研究者开发了多种类型的HI分解催化剂,包括贵金属类(如Ag、Pt和Au等)、过渡金属类(如Ni、Ce等)和活性碳类催化剂等。最早可追溯至1925年,HINSHELWOOD等[108-109]以金属单质Pt、Au对HI催化分解形式进行研究。20世纪70到80年代,日本国家化学工业实验室(NCLI)和美国通用原子公司(GA)对热化学水分解中的HI非均相分解进行大量研究[110]。NCLI研究了负载在γ-Al2O3上的Pt、Pd、Ni和Mo等金属催化剂的活性及催化反应机理,发现PdCl2-Al2O3、PtCl2-Al2O3、NiO-Al2O3、MoO3-Al2O3的表观活化能分别为54.39、54.39、92.04和75.1 kJ/mol。GA则对多种金属催化剂(Mo、Ni、Ir、Rh、Pd和Pt)进行活性研究,发现Pt活性最高。此外,发现Pt/AC相比Pt/γ-Al2O3、Ni/AC和Ni/γ-Al2O3表现出更高的HI分解率。随着研究深入,不少新型催化剂被开发出来。2015—2023年发表的关于HI分解催化剂的研究情况[111-130]见表2。

表2 2015—2023年发表的关于HI分解催化剂的研究

Table 2 Published research on HI decomposition catalysts during 2015—2023

续表

目前,清华大学核研院(INET)对活性炭负载的单金属和双金属催化剂展开了一系列研究。通过对比不同类型催化剂,发现Pt-Ir/AC双金属催化剂具有最好的催化性能[111]。同时考察了Ir含量[112]和煅烧温度[113]对Pt-Ir/AC催化剂的影响,结果表明:Ir含量能改变负载金属纳米颗粒的粒径和分布状态,其中2.5% Pt-2.5% Ir/AC催化活性最好;煅烧温度则能改变催化剂比表面积和孔体积。为进一步提高催化剂活性,该课题组提出利用空心碳球(HCS)负载单金属制备催化剂M@HCS(M=Pt、Ir、Ni)[114],发现由于活性金属和HCS的协同作用更强,M@HCS表现出比M/AC更高的催化活性。

尽管Pt类催化剂的催化活性较好,但由于其价格昂贵、稳定性差,并不适合大规模使用。因此,浙江大学能源高效清洁利用全国重点实验室(CEU)将研究重点转向Ni类催化剂,以期寻找低成本、高活性、高稳定性的催化剂。ZHANG等[115]于2015年对4种碳基催化剂在Ni浸渍前后的分解性能进行分析,发现Ni/AC在HI分解中表现出最高的活性。此外,研究不同碳材料的微观结构,揭示碳材料的催化分解机理[116]。2016年,FU等[117]在ZHANG等[115]研究基础上系统讨论了Ni含量对Ni/AC催化剂的影响,首先对Ni质量分数在5%~15%的5种Ni/AC催化剂进行分析,发现该范围内催化剂活性先升高后降低,12%时催化活性最佳。随后对12% Ni/AC进行了24 h寿命测试,结果表明在目前形式下催化效果波动较大,需建立更好的Ni颗粒分散模式来提高稳定性。WANG等[118]提出利用氢氟酸改性半焦(SC)催化HI分解。结果表明,经40%氢氟酸改性后的半焦在所有温度范围内具有比AC更高的活性,是一种高效、低成本的HI催化剂。同时,催化活性测试表明,反应活性序列与无序石墨边缘碳位一致,说明石墨边缘碳位是HI催化分解的活性位点。此外,WANG等[119]研究了500 ℃下硫中毒对Ni/Al2O3和Ru/C催化剂的影响,发现硫酸浓度越高,催化剂失活程度越严重,其中部分失活可逆。分析表明,硫的竞争吸附和催化剂表面性质变化可能是催化剂失活的主要原因。

近些年,印度理工学院(IITS)也对HI分解催化剂进行大量研究。活性炭负载双金属(Ni-Pt)研究中,SINGHANIA等[120]发现400~550 ℃,Ni(2.5%)-Pt(2.5%)/AC的HI分解率由18.1%增至23.9%,非常接近平衡值,催化活性较好,且在100 h测试中性能稳定。SINGHANIA等[121]重点探讨了各种情况下的CeO2催化剂,发现随煅烧温度升高,CeO2-Pd平均粒径增大,比表面积和氧空位数减小。而后,研究了稀土(La、Pr、Nd)[122]和过渡金属(Fe、Co、Ni)[123]对CeO2的影响,发现与纯CeO2相比,稀土掺杂CeO2材料能有效促进HI分解,且对具有腐蚀性的HI表现出良好的耐腐蚀性能;相对其他过渡金属,Ni能提供更好的催化性能;HI分解率随催化剂煅烧温度的升高而降低。此外,首次将Ir掺杂的CeO2用于热化学硫碘循环的HI分解中[124],结果表明CeO2-Ir的催化性能优于CeO2-Pd。SINGHANIA等[125]还对活性炭负载Ni、Co、Ni-Co催化剂,碳纳米管负载Pd催化剂[126],Pt/TiO2催化剂[127]进行研究。

活性炭的氮官能团作用研究很少,LI等[128]制备不同含量的氮掺杂活性炭(NAC),研究其对HI分解的影响。结果表明:掺杂氮官能团可重塑碳表面的局部电子密度和电荷分布,从而增强HI分子在碳表面的吸附,提高催化活性;官能团中N-6结构有利于HI分解,N-5和N-Q结构不利于HI分解,3个含氮官能团同时存在时,吸附HI的能力增强。

RONG等[131]探讨了活性炭的物理性质(孔隙结构和比表面积)对催化活性的影响,发现大孔和微孔同时作用时,AC具有分级孔隙结构,吸附催化能力达到峰值;对于给定的比表面积,微孔比过高或过低都会降低催化效率;微孔比例越接近50%,催化效率越高。WANG等[130]首次提出在Ni/SiO2中引入Ru,研究了Ru对催化剂活性和耐硫性的影响。通过试验和模拟得出:Ru的存在增加了HI和Ni的相互作用,减少了S的吸附,最大限度降低了硫中毒的影响;Ni-Ru/SiO2催化剂在不发生硫中毒的情况下表现出比Ni/SiO2催化剂更优越的催化性能。

RONG等[129]通过试验和DFT计算探讨氮掺杂活性炭(NAC)的成孔机制和氮替代机制。结果显示,物性参数和氮含量相近时,N-6比例越高,HI催化分解效率越高。最终证明吡啶氮官能团是氮掺杂活性炭催化剂在HI分解反应中的催化活性中心。

因此,Pt类催化剂在HI分解过程中具有较好的催化活性,但由于成本高、易烧结的特点,目前并不适合大规模、长时间应用。其他催化剂(如Ni类、活性炭类)虽然能在一定程度上降低成本,但其催化活性仍有待提高。此外,现有研究中催化剂稳定性测试时长基本在100 h以内,但实际应用应满足1 000~2 000 h。开发一种长时间(>1 000 h)、高效稳定的非贵金属催化剂迫在眉睫。

4 硫碘循环系统搭建

尽管硫碘循环基础研究中仍有许多问题有待解决,但不少机构尝试搭建硫碘循环制氢系统,如美国通用原子(GA)公司等。然而,循环过程中苛刻的腐蚀性环境、较高的H2SO4分解温度和极其复杂的气液相变过程对连续稳定运行带来很大挑战。

作为硫碘循环工艺提出者的GA公司,是最早从理论研究转变到系统研发的研究机构。GA公司起初设计并建设了世界第一套闭路循环系统,理论产氢速率为4 L/min(标况下,下同),热效率为47%左右[28]。该系统由3个独立单元组成,即Bunsen单元、H2SO4分解单元和HI分解单元,所有单元均由玻璃制成。其中Bunsen反应中温度控制在120 ℃ 左右,压力保持250 kPa,反应后上层H2SO4相质量分数为50%,下层HIx溶液HI/I2/H2O物质的量比=1.0/3.8/5.0。然而,由于一系列问题,该系统在间歇运行模式下实际产氢速率仅20 mL/min。

国际核能研究计划由美国能源部核能办公室支持,桑迪亚国家实验室(SNL)、法国国家原子能委员会(CEA)和GA公司承接[132],意在验证将硫碘循环用于核能制氢的可行性,为未来中试和工程化提供基础。硫碘循环的3个反应段分别由3个组织研发:SNL采用碳化硅完成高温硫酸分解段;CEA采用玻璃内衬钢完成Bunsen反应段;GA采用钽钨合金完成HI分解段。经过几个阶段的改造升级,整个系统最终以产氢速率10~75 L/h连续运行18 h。这是首次采用工业结构材料搭建系统,受材料性能限制,未能实现更长时间的稳定运行。

意大利国家新技术、能源和可持续经济发展署(ENEA)与意大利部分大学合作,共同完成并成功运行了一个由玻璃和聚四氟乙烯(PTFE)搭建的10 L/h 硫碘制氢系统[133-134]。运行过程中,研究人员采用手动频繁调整,实现了该系统48 h连续运行。

韩国多家机构对硫碘循环制氢进行模拟和试验研究,并提出了各种不同的优化流程和反应器结构[135-136],为韩国后期的放大系统建设提供了良好基础。现阶段,韩国原子能研究所(KAERI)已建成一个在加压环境下运行的50 L/h硫碘试验装置,并开发了动态仿真程序(KAERI-DySCo)分析各部分组件的启动行为。该试验平台中硫酸分解精馏塔(SAMDC-50L)[137]和HIx多级精馏塔(HIxMDC-50L)[138]分别于2012年和2013年完成安装,程序仿真表明二者能在启动30 000和1 050 s左右达到稳态,运行性能完全满足试验装置生产要求。此外,还重点研究了硫酸热分解器(SATD-50L)和HIx热分解器(HITD-50L)的启动和静态行为[139],结果发现SATD-50L的设计和运行参数合理,但HITD-50L要实现产氢速率50 L/h需将操作温度提高至587 ℃。后期,KAERI还将基于50 L/h试验装置建设1 m3/h放大系统,尽早实现核能耦合硫碘制氢的商业化应用[140]。除KAERI,韩国能源研究院(KIER)重点研究了加压条件下由电渗析、精馏和HI分解反应器组成的HI分解段SEC3[141]。最新研究发现,在SEC3中嵌入电渗析堆,能有效避免伪共沸,使硫碘循环制氢速率达18.3~50.0 L/h。

日本原子能机构(JAEA)从20世纪80年代末开始进行硫碘工艺研发,并在之后几十年逐步推进核能耦合硫碘制氢的工业化[142-144](图3)。

图3 JAEA各阶段硫碘制氢系统[142-144]

Fig.3 JAEA sulfur-iodine hydrogen production system diagram of each stage[142-144]

1997年,通过连续48 h运行一套由玻璃制成的1 L/h实验室规模装置,成功证实了硫碘制氢的可行性[142]。为进一步提高制氢速率和稳定性,JAEA开发了一种新型测量技术和运行控制技术,并于2004年建成和运行了30 L/h左右实验室放大系统[143]。作为研发和实际应用的下一步,JAEA一直在开发耐腐蚀、耐压、耐高温的工业材料和设备。

2014年,JAEA建成了一个由工业材料制成的100 L/h中试平台,用来验证各组件的完整性。该中试平台在首次试运行中连续运行8 h,产氢速率约10 L/h[144]。为解决试运行过程中出现的泵故障,开发了轴封技术以防止I2从活塞和气缸之间的狭窄空隙中析出。通过使用配备了轴封技术的泵,中试制氢时间延长至31 h,制氢速率提高至20 L/h[145]。之后,提出了玻璃衬里保护套的改进方案[146]和一种基于有效体积理论的大规模SiC构件强度估算新方法[147],以此确保设备的可靠性和强度水平,降低破损风险。为抑制因碘沉淀而引起的管道堵塞,提出了一种脱水方法以调节工艺溶液浓度。最终,通过一系列改进措施,该中试平台实现了150 h连续运行,产氢速率在10~30 L/h[148]。

清华大学核研院(INET)在核能耦合硫碘制氢领域研究分为4个阶段:前期启动工作、制氢工艺验证、实验室扩大试验及HTR-10耦合中试。为验证制氢工艺,INET设计并建立了一个由玻璃制成的产氢速率10 L/h的IS-10系统[149-150](图4(a)、4(c))。

图4 INET硫碘循环系统IS-10试验装置、系统流程以及IS-100试验装置和运行结果[149-150]

Fig.4 Test device and system flow of INET sulfur-iodine cycle system IS-10 and test device and operational results of IS-100[149-150]

该系统首次将电渗析(EED)用于HI的闭路循环浓缩,并于2009年成功实现以10 L/h连续产氢7 h。然后,INET在IS-10的基础上完成了实验室扩大系统IS-100的建设[21](图4(b)、4(d)),并对该系统进行如下优化[151]:① 开展了工艺仿真和流程模拟以便进行工况调整;② EED堆更大更复杂,为此研制了有效面积20 cm×20 cm的7个EED堆;③ 测试了多种工业材料的耐腐蚀性以确认最佳材料;④ 为提高杂质去除效果和抑制副反应,进一步研究纯化方法。通过上述措施,IS-100运行时长达86 h(产氢时长超60 h),氢气和氧气速率分别达60和30 L/h。现阶段,INET已进入中试阶段,后期还将继续对中试硫碘工艺的关键技术进行研究,以期早日设计、建造和运行硫碘制氢的工程设施。

浙江大学能源高效清洁利用全国重点实验室(CEU)自2004年起开展了一系列硫碘循环关键基础研究,并于2010年完成了开路循环系统建设。在此基础上,CEU搭建了产氢速率50 L/h的实验室规模装置,通过试运行验证了各模块的正常功能。目前,为推动硫碘循环的工业化应用,CEU采用工业材料建成了产氢速率5 m3/h的中试系统(图5),详细探讨了材料选择、分段试验结果和整体运行情况[152]。材料方面,该系统的Bunsen段和HI分解段均选用TC4材料,硫酸纯化塔和分解器采用Hastelloy C276,硫酸分解器则采用耐腐蚀的SiC材料。通过该系统的分段调试及工况优化,各模块均正常运行,为后续整体运行奠定基础。最后,在进料H2SO4∶HI∶I2∶H2O物质的量比为1∶2∶2∶12时,中试系统以产氢速率80 L/h和产氧速率40 L/h实现4 h连续运行。后期分析发现,造成实际产氢速率偏低的原因主要包括:① H2SO4纯化塔和闪蒸塔所用Hastelloy C276合金不能满足试验要求;② 系统中换热器设计存在问题,导致系统热效率偏低;③ HI蒸发前未过热;④ HI精馏塔和蒸发器的功率较小。未来,CEU将继续优化并改进中试系统,尽早实现系统在设计产氢量下的连续稳定运行。

图5 CEU硫碘中试平台[152]

Fig.5 CEU sulfur-iodide pilot platform[152]

5 耦合系统流程设计

在核能耦合硫碘循环制氢正式工程应用前,为评估实际运行过程中的工艺效率、制氢成本和材料需求,对耦合系统进行流程设计必不可少。近年来,许多国家开展了以核反应堆为基础的硫碘循环制氢项目,并提出了各自的耦合流程。

日本原子能机构(JAEA)一直以来都在积极推动VHTR的研究与开发,并希望借此实现硫碘循环制氢的商业化应用。早在2007年,JAEA在高温气冷堆高温工程试验堆(HTTR)的基础上启动了硫碘制氢系统的初步设计[153]。利用HTTR的二次氦回路将制氢系统与反应堆耦合,探讨非核级硫碘工艺作为常规化工厂使用的可能性,并提出了HTTR-IS系统的可用结构和热质平衡。流程评估结果表明:HTTR-IS系统的制氢速率在1 100 m3/h(标况下)左右,热效率达44%。

近年,为加快推进硫碘制氢工艺,JAEA启动了其主导的HTTR-GT/H2试验项目[154-155],提出了一种与热电联产300 MW燃气轮机高温反应堆(GTHTR300C)耦合的制氢概念设计。为提高制氢效率,采用一系列创新技术:① 利用Bunsen反应余热对H2SO4进行减压闪蒸浓缩;② 通过引入第二闪蒸鼓中的H2SO4溶液防止精馏塔中H2SO4汽化;③ HI精馏塔中通过直接接触换热回收I2冷凝热。此外,还通过工艺改造使热回收更加高效。最终流程模拟结果显示,在输入170 MWt热量的情况下,产氢率达31 900 m3/h,热效率为50.2%。创新技术的应用和工艺流程的改进使产氢率和热效率分别提高了30%和10%。2030年,JAEA计划测试HTTR的实际运行,以此验证HTGR的安全性和无碳制氢技术的实用性[156]。

巴西伯南布哥联邦大学(UFPE)近期利用过程模拟器Aspen HYSYS开发了一种新型的硫碘循环模型,用于评估和优化耦合到VHTR的硫碘循环制氢[157]。该模型利用IHX型热交换器将硫碘循环和超高温核系统(TADSEA)进行封闭连接,采用热功率100 MW的布雷顿气体循环发电。根据模拟结果,系统产氢率为200 kg/h,能量转换效率达53.27%。对模型中涉及的组件进行能量平衡,最终计算得出优化后的流程总体效率为22.56%。

此外,UFPE还提出利用硫碘循环制氢和高温气冷反应器-球床模块(HTR-PM)项目作为能源进行海水淡化的新方案[158]。HTR-PM使用72 kg/s氦气进行兰金循环,可产生153.04 MW能量,其中的1/3用于热交换网络为硫碘循环提供热量。在反应物H2O/SO2/I2物质的量比为1.836 84/1/1时,流程模拟显示所提出的硫碘循环模型的能源效率为37.53%,证实了HTR-PM与硫碘循环耦合的可行性。

德国慕尼黑工业大学的WANG团队[159]为丰富现有核能制氢方法,提出并研究了2种改进的VHTR耦合硫碘循环制氢系统(串联系统SCS和并联系统PCS),并建立了完整的硫碘系统模型。同时,利用Aspen Plus对制氢过程进行模拟,采用能量分析和![]() 分析方法对2个体系展开热力学分析。模拟结果显示:系统输入能量的99%以上被用于H2SO4部分和HIx部分,50%以上的系统热消耗由H2SO4和HI精馏引起;系统用电的80%被EED电池消耗,用于生产超恒沸HI溶液;通过改变余热回收比,系统热效率维持在17.7%~43.3%。对系统优化后发现,制氢负荷为0时,PCS和SCS可实现172.8 和125.7 MW净电力输出,热效率为49.36%和35.91%,

分析方法对2个体系展开热力学分析。模拟结果显示:系统输入能量的99%以上被用于H2SO4部分和HIx部分,50%以上的系统热消耗由H2SO4和HI精馏引起;系统用电的80%被EED电池消耗,用于生产超恒沸HI溶液;通过改变余热回收比,系统热效率维持在17.7%~43.3%。对系统优化后发现,制氢负荷为0时,PCS和SCS可实现172.8 和125.7 MW净电力输出,热效率为49.36%和35.91%,![]() 效率为51.94%和37.79%。随着制氢负荷增加,2种系统的净发电量和整体效率均显著下降,但PCS下降更明显。最终得出制氢负荷较小或机组主回路氦出口温度接近反应堆入口温度时,PCS比SCS更适合;否则,应考虑采用SCS或回收辅助冷却器的余热。

效率为51.94%和37.79%。随着制氢负荷增加,2种系统的净发电量和整体效率均显著下降,但PCS下降更明显。最终得出制氢负荷较小或机组主回路氦出口温度接近反应堆入口温度时,PCS比SCS更适合;否则,应考虑采用SCS或回收辅助冷却器的余热。

我国清华大学核研院(INET)在已设计运行的HTR-10和HTR-PM的基础上,提出了2种核能耦合硫碘制氢系统S1和S2,并进行了详细的能量分析和![]() 分析[160]。系统流程如图6所示,2种系统发电机组的中间换热器(IHX)和蒸汽发生器(SG)均串联。S1中,硫碘循环过程所需部分热量由IHX提供,部分热量由汽轮机提供;S2中,硫碘循环过程所需热量全部由IHX提供。对比2种系统发现:S1可直接从汽轮机中抽取蒸汽,流程更简单;S2制氢回路和发电回路隔离,安全性更好。流程模拟分析表明,S1的整体氢电效率高于S2,且随着产氢量增加,S1整体氢电效率提高,S2效率下降;SG是整个过程

分析[160]。系统流程如图6所示,2种系统发电机组的中间换热器(IHX)和蒸汽发生器(SG)均串联。S1中,硫碘循环过程所需部分热量由IHX提供,部分热量由汽轮机提供;S2中,硫碘循环过程所需热量全部由IHX提供。对比2种系统发现:S1可直接从汽轮机中抽取蒸汽,流程更简单;S2制氢回路和发电回路隔离,安全性更好。流程模拟分析表明,S1的整体氢电效率高于S2,且随着产氢量增加,S1整体氢电效率提高,S2效率下降;SG是整个过程![]() 损失系数最高的部分。

损失系数最高的部分。

图6 核能耦合硫碘制氢系统S1和S2[160]

Fig.6 S1 and S2 of nuclear energy coupled sulfur-iodine hydrogen production system[160]

为更充分实现VHTR高温热能的梯级利用,INET还提出了一种新型的氢电热多联产系统[161]。该系统将VHTR的高品位热用于制氢的高温过程,低品位热用于制氢、发电、工艺热提取等低温过程,能同时输出氢气、电能和高温蒸汽。在发电制氢功率比(PR)为1、主蒸汽供热抽汽份额(αSTSR)为0.15 时,系统产氢率达183.57 mol/s,净输出功为48.78 MW,整体能量效率和![]() 效率分别为51.27%和66.96%。此外,还通过模拟分析了碘硫循环制氢过程中各组分的热负荷。

效率分别为51.27%和66.96%。此外,还通过模拟分析了碘硫循环制氢过程中各组分的热负荷。

在核能耦合硫碘循环制氢的基础上,INET最近利用夹点技术重新设计了内部换热网络,从而更大程度提高制氢热效率[162]。其中,夹点温差对H2SO4段换热网络性能影响较小,对HI段换热网络性能影响较大。夹点温差为5~20 ℃时,H2SO4段和HI段的输入热负荷较无换热网络段分别降低23.9%~25.0% 和20.8%~50.8%。若H2SO4和HI段换热器释放的热量均能全部回收利用,硫碘过程的热效率上限将达51.9%。

浙江大学能源高效清洁利用全国重点实验室(CEU)根据未来我国实际情况,重点研究了与核能耦合的闭路硫碘循环和与硫酸工厂耦合的开路硫碘循环2种方案。在合理假设下,通过Aspen Plus分别对闭路和开路循环进行设计优化,并从热效率、经济性和生命周期3方面对2种方案进行综合比较[163]。系统流程模拟结果显示,在充分考虑内部换热条件的情况下,闭路循环和开路循环的热效率达50.94%和81.90%。同时通过评估氢气平准化成本(LCHP),发现闭路耦合系统中多发电少制氢的案例和开路耦合系统案例在经济性方面具有显著优势。此外,全生命周期评价(LCA)显示,闭路耦合系统中全制氢的案例和开路耦合系统案例对环境影响较小。综合考虑热效率、经济性及环境影响等因素,闭路耦合系统一半热量制氢,一半热量发电和开路耦合系统联产氢气和硫酸最具前景。

6 经济、环保和安全分析

6.1 经济分析

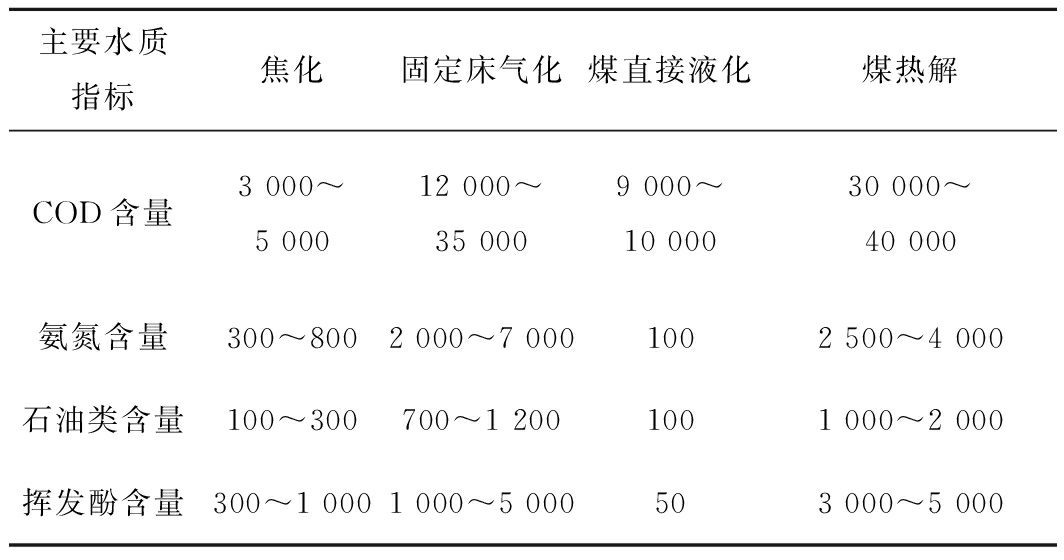

经济性是核能制氢关注的重点。目前,已有多款制氢成本估算软件成功开发,其中G4ECONS和HEEP应用最广泛。G4ECONS是一个基于微软Excel和GIF经济建模工作组(EMWG)开发的应用程序,能通过制氢技术类型计算出单位氢气成本和单位电力成本。HEEP则是由国际原子能机构(IAEA)和印度巴巴原子能研究中心(BARC)合作开发的单窗口软件,该软件基于现金流量模型,利用约20个输入参数对制氢成本进行评估。

IAEA主要国家已成功完成了对核能制氢技术经济方面的协同研究(CPR),评估了潜在核能制氢方案的各种技术可能和经济性[164]。不同核能制氢工艺的成本范围[165]如图7所示。可知不同核能制氢工艺之间的经济性差别较大。相比质子交换膜(PEM)水电解制氢而言,热化学循环制氢虽然成本变动范围大,但下限更低。通过具体案例对比[166](表3)发现,随制氢规模扩大和核反应堆技术成熟,热化学制氢成本可能进一步降低。

表3 核能制氢成本[166]

Table 3 Summary of nuclear energy hydrogen production costs[166]

图7 核能制氢不同工艺的成本范围[165]

Fig.7 Cost range of different processes for nuclear hydrogen production[165]

值得注意的是,尽管现阶段各国对核能制氢经济性进行大量研究,但由于反应堆堆型、制氢工艺、制氢规模和成本评估软件等不同,具体情况仍需结合实际分析。对以核能为热源的硫碘循环制氢而言,不同流程及热交换网络均对制氢成本影响较大,设备折旧、氢气储运等也可能造成制氢成本波动。未来以核能为热源的硫碘循环制氢路线潜力较大。

6.2 环保分析

环境主要指标有全球变暖潜能值(GWP)和酸化趋势(AP)。随着各国将征收CO2税提上日程,核能在环保方面的优势明显。核电站主要排放来自核燃料开采、制备、运输过程(占总排放的60%以上)[167],相比化石燃料,核能是一种非常清洁的能源。此外,涉及环境分析时,制氢工厂的影响尤为重要。由于电解过程对贵金属等使用较频繁,会在一定程度上影响环境,因此热化学循环对环境的影响低于核驱动的高温蒸汽电解(HTSE)和PEM[165]。

不同热化学循环的GWP、热效率和优缺点[168]见表4。发现SI循环和HyS循环的GWP相较其他2个循环更低,且热效率更高,说明其对环境更加友好。但SI循环和HyS循环均存在高温和H2SO4腐蚀等问题,因此设备的耐腐蚀性和长期稳定性是巨大挑战。

表4 不同循环的优缺点[168]

Table 4 Advantages and disadvantages of different cycles[168]

6.3 安全分析

安全始终是实际生产中最关注的部分。由于氢气可燃范围(爆炸极限为4%~75%)远比其他可燃气体广,具有较高的火焰传播速度,使其爆炸风险极高。同时,氢气理论能量是相同质量TNT的24倍,虽然一些试验表明实际过程中只有10%左右的理论能量被释放出来,但仍不容小觑[167]。因此,核能耦合硫碘循环制氢过程需评估3种安全隐患:① 制氢厂发生爆炸,对核设备造成的冲击和腐蚀;② 耦合系统中的热交换器(IHX)运行失效,管道破裂导致放射性物质扩散;③ 核电站发生事故对氢工厂产生冲击。因此,在实际设计过程中,最好对核电站和制氢厂进行充分隔离,以消除爆炸和泄漏的风险。

7 结语及展望

随着传统化石能源的日益枯竭和各国碳达峰、碳中和时间的临近,由化石能源主导的传统供能模式将逐步被以可再生能源为主的新型用能模式取代。氢能作为21世纪最具发展潜力的清洁能源,被认为是未来能源模式中不可或缺的重要组成部分。在众多制氢技术中,硫碘循环制氢被认为是目前最有发展前景的制氢方法之一。经过几十年的发展,硫碘循环基础研究领域较成熟。现阶段,国内外学者将研究重点逐渐转向中试和工业应用,以期早日实现大规模无碳化制氢。核能作为清洁的一次能源,是制氢的良好能量来源。未来,基于核能的硫碘循环制氢有望成为氢经济的重要一环,缓解能源需求与环境污染之间的尖锐矛盾。

为进一步加快硫碘循环制氢,需进行深入研究:

1)硫碘循环基础研究:对于Bunsen反应部分,传统方法需加入过量的碘和水,使后续处理过程复杂。因此,寻求一种能高效分离Bunsen反应生成H2SO4和HI的新方法至关重要。对于H2SO4分解和HI分解部分,未来主要研究方向集中在稳定、高效、低成本催化剂的开发。

2)硫碘循环系统:H2SO4、HI等强酸在高温条件下具有强腐蚀性,对整个系统的耐高温、耐腐蚀提出了极为苛刻的要求。目前迫切需要开发由工业结构材料制成的耐腐蚀和耐热系统,并探究各模块的动态匹配特性,以期实现硫碘循环系统的长期稳定运行。

3)基于核能的硫碘循环流程:耦合系统的复杂性导致流程换热网络的优化难度加大,后续需对流程进行优化设计和深入模拟,寻找最合适的耦合流程。

[1] 李洪言, 张景谦, 陈健斌, 等. 2021年全球能源转型面临挑战:基于《BP世界能源统计年鉴(2022)》[J].天然气与石油, 2022, 40(6): 129-138.

LI Hongyan,ZHANG Jingqian,CHEN Jianbin,et al.Global energy transition faces challenges in 2021:Based on the BP statistical review of world energy(2022)[J].Natural Gas and Oil,2022, 40(6): 129-138.

[2] 康义. 中国能源统计年鉴2022[M].北京:中国统计出版社, 2022.

[3] 张平, 于波, 徐景明. 核能制氢技术的发展[J]. 核化学与放射化学, 2011, 33(4): 193-203.

[4] EWAN B C R,ALLEN R W K. A figure of merit assessment of the routes to hydrogen[J]. International Journal of Hydrogen Energy, 2005, 30(8): 809-819.

[5] JAIN I P. Hydrogen the fuel for 21st century[J]. International Journal of Hydrogen Energy, 2009, 34(17): 7368-7378.

[6] CHI J, YU H. Water electrolysis based on renewable energy for hydrogen production[J]. Chinese Journal of Catalysis, 2018, 39(3): 390-394.

[7] MEHRPOOYA M, HABIBI R. A review on hydrogen production thermochemical water-splitting cycles[J]. Journal of Cleaner Production, 2020, 275(28): 123836.

[8] KALINCI Y, HEPBASLI A, DINCER I. Biomass-based hydrogen production: A review and analysis[J]. International Journal of Hydrogen Energy, 2009, 34(21): 8799-8817.

[9] ZHENG J, LIU X, XU P, et al. Development of high pressure gaseous hydrogen storage technologies[J]. International Journal of Hydrogen Energy, 2012, 37(1): 1048-1057.

[10] ZHAO J, QI P, JIE X, et al. Current situation and prospect of hydrogen storage technology with new organic liquid[J]. Chemical Industry and Engineering Progress, 2014, 39(30): 17442-17451.

[11] 顾忠茂. 氢能利用与核能制氢研究开发综述[J]. 原子能科学技术, 2006(1): 30-35.

GU Zhongmao. Summary of research and development on hydrogen energy utilization and nuclear hydrogen production [J]. Atomic Energy Science and Technology, 2006(1): 30-35.

[12] EWAN B, ALLEN R. A figure of merit assessment of the routes to hydrogen[J]. International Journal of Hydrogen Energy, 2005, 30(8): 809-819.

[13] ABDIN Z, ZAFARANLOO A , RAFIEE A , et al. Hydrogen as an energy vector[J]. Renewable and Sustainable Energy Reviews, 2020, 120: 109620.

[14] HOLLADAY J D, HU J, KING D L, et al. An overview of hydrogen production technologies[J]. Catalysis Today, 2009, 139(4): 244-260.

[15] 曲新鹤, 赵钢, 王捷, 等. 基于核能制氢的氢电联产系统能量梯级利用研究[J].原子能科学技术, 2021, 55(S1): 37-44.

QU Xinhe, ZHAO Gang, WANG Jie,et al. Research on energy cascade utilization of hydrogen electricity cogeneration system based on nuclear energy for hydrogen production [J]. Atomic Energy Science and Technology, 2021, 55 (S1): 37-44.

[16] ACAR C, DINCER I. Comparative assessment of hydrogen production methods from renewable and non-renewable sources[J]. International Journal of Hydrogen Energy, 2014, 39(1): 1-12.

[17] DINCER I, ACAR C. Review and evaluation of hydrogen production methods for better sustainability[J]. International Journal of Hydrogen Energy, 2015, 40(34): 11094-11111.

[18] NIKOLAIDIS P, POULLIKKAS A. A comparative overview of hydrogen production processes[J]. Renewable and Sustainable Energy Reviews, 2017, 67: 597-611.

[19] MAO Y, GAO Y, DONG W, et al. Hydrogen production via a two-step water splitting thermochemical cycle based on metal oxide:A review[J]. Applied Energy, 2020, 267: 114860.

[20] ORHAN M F, DINCER I, ROSEN M A , et al. Integrated hydrogen production options based on renewable and nuclear energy sources[J]. Renewable &Sustainable Energy Reviews, 2012, 16(8): 6059-6082.

[21] ZHANG P, WANG L J, CHEN S Z, et al. Progress of nuclear hydrogen production through the iodine-sulfur process in China[J]. Renewable &Sustainable Energy Reviews, 2018, 81: 1802-1812.

[22] TIM Abram, ION S. Generation-IV nuclear power: A review of the state of the science[J]. Energy Policy, 2008, 12(36): 4323-4330.

[23] 王绩德, 冯岩, 韩东江. 超临界二氧化碳动力循环在钠冷快堆中的应用综述[J]. 核科学与工程, 2019, 39(2): 289-297.

WANG Jide, FENG Yan, HAN Dongjiang. Review of the application of supercritical carbon dioxide power cycle in sodium cooled fast reactors [J]. Nuclear Science and Engineering, 2019, 39(2): 289-297.

[24] SAKURAI M, NAKAJIMA H, AMIR R, et al. Experimental study on side-reaction occurrence condition in the iodine-sulfur thermochemical hydrogen production process[J]. International Journal of Hydrogen Energy, 2000, 25(7): 613-619.

[25] LEE B J, CHEON N H, YOON H J, et al. An optimal operating window for the Bunsen process in the I-S thermochemical cycle[J]. International Journal of Hydrogen Energy, 2008, 33(9): 2200-2210.

[26] GIACONIA A, CAPUTO G, CEROLI A, et al. Experimental study of two phase separation in the Bunsen section of the sulfur-iodine thermochemical cycle[J]. International Journal of Hydrogen Energy, 2007, 32(5): 531-536.

[27] GOLDSTEIN S, VITART X, BORGARD J M, et al. General comments about the efficiency of the iodine-sulphur cycle coupled to a high temperature gas cooled reactor[J]. International Scientific Journal of Alternative Energy and Ecology, 2004, 3(11):20-27.

[28] NORMAN J H, BESENBRUCH G E, BROWN L C, et al. Thermochemical water-splitting cycle, bench-scale investigations, and process engineering[R].San Diego: General Atomic Crop, 1982.

[29] SAKURAI M, NAKAJIMA H, ONUKI K, et al. Preliminary process analysis for the closed cycle operation of the iodine-sulfur thermochemical hydrogen production process[J]. International Journal of Hydrogen Energy, 1999, 24(7): 603-612.

[30] SAKURAI M, NAKAJIMA H, ONUKI K. Investigation of 2 liquid phase separation characteristics on the iodine-sulfur thermochemical hydrogen production process[J]. International Journal of Hydrogen Energy, 2000, 25(7): 605-611.

[31] COLETTE M S, BRIJOU M N, TABARANT M, et al. Study of the miscibility gap in H2SO4/HI/I2/H2O mixtures produced by the Bunsen reaction - Part I: Preliminary resultsat 308 K[J]. International Journal of Hydrogen Energy, 2009, 34(17): 7155-7161.

[32] GIACONIA A, CAPUTO G, CEROLI A, et al. Experimental study of two phase separation in the Bunsen section of the sulfur-iodine thermochemical cycle[J]. International Journal of Hydrogen Energy, 2007, 32(5): 531-536.

[33] LEE B J, CHEON N H, YOON H J, et al. An optimal operating window for the Bunsen process in the I-S thermochemical cycle[J]. International Journal of Hydrogen Energy, 2008, 33(9): 2200-2210.

[34] ZHU Q, ZHANG Y, CHAO Z, et al. Optimization of liquid-liquid phase separation characteristics in the Bunsen section of the sulfur-iodine hydrogen production process[J]. International Journal of Hydrogen Energy, 2012, 37(8): 6407-6414.

[35] GUO H, PING Z, LAN S, et al. Study on the phase separation characteristics of HI-I2-H2SO4-H2O mixture at 20 ℃[J]. Fluid Phase Equilibria, 2012, 324: 33-40.

[36] LAN S, GUO H, ZHANG P, et al. Phase separation characteristics of HI-I2-H2SO4-H2O mixture at elevated temperatures[J]. Fluid Phase Equilibria, 2013, 342: 1-7.

[37] KIM H S, KIM Y H, AHN B T, et al. Phase separation characteristics of the Bunsen reaction when using HIx solution (HI-I2-H2O) in the sulfur-iodine hydrogen production process[J]. International Journal of Hydrogen Energy, 2014, 39(2): 692-701.

[38] KIM H S, PARK H K, KIM Y H, et al. A convenient method for phase separation and composition determination of the Bunsen reaction products in sulfur-iodine hydrogen production process[J]. International Journal of Hydrogen Energy, 2017, 42(7): 3955-3962.

[39] SAKURAI M, NAKAJIMA H, AMIR R, et al. Experimental study on side-reaction occurrence condition in the iodine-sulfur thermochemical hydrogen production process[J]. International Journal of Hydrogen Energy, 2000, 25(7): 613-619.

[40] HWANG G J, KIM Y H, PARK C S, et al. Bunsen reaction in IS (iodine-sulfur) process for the thermochemical hydrogen production[C]//Proceedings of the Proceedings of the International Hydrogen Energy Congress and Exhibition IHEC.Turkey:[s.n.],2005.

[41] GIACONIA A, CAPUTO G, CEROLI A, et al. Experimental study of two phase separation in the Bunsen section of the sulfur-iodine thermochemical cycle[J]. International Journal of Hydrogen Energy, 2007, 32(5): 531-536.

[42] 张彦威, 周俊虎, 陈云,等. 热化学硫碘制氢中Bunsen反应分层现象及副反应的实验研究[J]. 太阳能学报, 2009, 30(7): 996-999.

ZHANG Yanwei, ZHOU Junhu, CHEN Yun, et al. Experimentalstudy on Bunsen reaction stratification phenomenon and side reactions in thermochemical sulfur-iodine hydrogen production[J]. Acta Energiae Solaris Sinica, 2009, 30(7): 996-999.

[43] 朱俏俏, 张彦威, 王智化, 等. 硫碘制氢中Bunsen副反应的研究[J].太阳能学报, 2012, 33(9): 1628-1633.

ZHU Qiaoqiao, ZHANG Yanwei, WANG Zhihua,et al. Study on Bunsen side reaction in hydrogen production from sulfur-iodine[J]. Acta Energiae Solaris Sinica, 2012, 33(9): 1628-1633.

[44] ZHU Q, ZHANG Y, YING Z, et al. Occurrence of the Bunsen side reaction in the sulfur-iodine thermochemical cycle for hydrogen production[J].Journal of Zhejiang University:Science A(Applied Physics &Engineering), 2013, 14(4): 300-306.

[45] NOMURA M, FUJIWARA S, IKENOYA K, et al. Application of an electrochemical membrane reactor to the thermochemical water splitting IS process for hydrogen production[J]. Journal of Membrane Science, 2004, 240(1/2): 221-226.

[46] SAU S, GIACONIA A, CAPUTO G, et al. Decrease the rate of recycling agents in the sulfur-iodine cycle by solid phase separation[J]. International Journal of Hydrogen Energy, 2008, 33(22): 6439-6444.

[47] BENI G D, PIERINI G, SPELTA B. The reaction of sulphur dioxide with water and a halogen. The case of iodine: Reaction in presence of organic solvents[J]. International Journal of Hydrogen Energy, 1980, 5(2): 141-149.

[48] SCHWARTZ D, GADIOU R, BRILHAC J F, et al. A kinetic study of the decomposition of spent sulfuric acids at high temperature[J]. Industrial &Engineering Chemistry Research, 2000, 39(7): 2183-2189.

[49] BROWN N R, REVANKAR S T. A review of catalytic sulfur (VI) oxide decomposition experiments[J]. International Journal of Hydrogen Energy, 2012, 37(3): 2685-2698.

[50] KUMAGAI T, OKAMOTO C, MIZUTA S. Thermal decompositi-on of magnesium sulfate and separation of the product gas mixture[J]. Denki Kagaku, 1984, 52(12): 812-819.

[51] BAI Y, ZHANG P, GUO H, et al. Purification of sulfuric and hydriodic acids phases in the iodine-sulfur process[J]. Chinese Journal of Chemical Engineering, 2009, 17(1): 160-166.

[52] GUO H F, ZHANG P, BAI Y, et al. Continuous purification of H2SO4 and HI phases by packed column in IS process[J]. International Journal of Hydrogen Energy, 2010, 35(7): 2836-2839.

[53] PARISI M, GIACONIA A, SAU S, et al. Bunsen reaction and hydriodic phase purification in the sulfur-iodine process: An experimental investigation[J]. International Journal of Hydrogen Energy, 2011, 36(3): 2007-2013.

[54] WANG L, IMAI Y, TANAKA N, et al. Thermodynamic considerations on the purification of H2SO4 and HIx phases in the iodine-sulfur hydrogen production process[J]. Chemical Engineering Communications, 2012, 199(2): 165-177.

[55] CORGNALE C, GORENSEK M B, SUMMERS W A. Review of sulfuric acid decomposition processes for sulfur-based thermochemical hydrogen production cycles[J]. Process, 2020, 8(11): 1383.

[56] NAGARAJA B M, JUNG K D, AHN B S, et al. Catalytic decomposition of SO3 over Pt/BaSO4 materials in sulfur-iodine cycle for hydrogen production[J]. Industrial &Engineering Chemistry Research, 2009,48: 1451-1457.

[57] GINOSAR D M, PETKOVIC L M, GLENN A W, et al. Stability of supported platinum sulfuric acid decomposition catalysts for use in thermochemical water splitting cycles[J]. International Journal of Hydrogen Energy, 2007, 32(4): 482-488.

[58] PETKOVIC L M, GINOSAR D M, ROLLINS H W, et al. Pt/TiO2 (rutile) catalysts for sulfuric acid decomposition in sulfur-based thermochemical water-splitting cycles[J]. Applied Catalysis A:General, 2008, 338(1/2): 27-36.

[59] LI H, GENG T, ZHANG W, et al. Development of direct resis-tive heating method for SO3 decomposition in the S-I cycle for hydrogen production[J]. Applied Energy, 2012, 93:59-64.

[60] BANERJEE A M, PAI M R, TEWARI R, et al. A comprehensi-ve study on Pt/Al2O3 granular catalyst used for sulfuric acid decomposition step in sulfur-iodine thermochemical cycle: Changes in catalyst structure, morphology and metal-support interaction[J]. Applied Catalysis B:Environmental, 2015, 162: 327-337.

[61] ZHANG P, SU T, CHEN Q H, et al. Catalytic decomposition of sulfuric acid on composite oxides and Pt/SiC[J]. International Journal of Hydrogen Energy, 2011, 37(1): 760-764.

[62] LEE S Y, JUNG H, KIM W J, et al. Sulfuric acid decomposition on Pt/SiC-coated-alumina catalysts for SI cycle hydrogen production[J]. International Journal of Hydrogen Energy, 2013, 38(14): 6205-6209.

[63] KHAN H A, KWANG-DEOG Jung. Preparation scheme of active Pt/SiC catalyst and its phase changes during sulfuric acid decomposition to produce hydrogen in the SI cycle[J]. Catalysis Letters, 2017, 147(8): 1931-1940.

[64] NOH S C, LEE S Y, YONG G S, et al. Sulfuric acid decomposition on the Pt/n-SiC catalyst for SI cycle to produce hydrogen[J]. International Journal of Hydrogen Energy, 2014, 39(9): 4181-4188.

[65] KHAN K D, NATARAJAN P, KWANG-DEOG Jung. Synthe-sis of Pt/mesoporous SiC-15 and its catalytic performance for sulfuric acid decomposition[J]. Catalysis Today, 2018, 303: 25-32.

[66] KHAN H A, IQBAL M I, JALEEL A, et al. Pt encapsulated hollow mesoporous SiO2 sphere catalyst for sulfuric acid decomposition reaction in SI cycle[J]. International Journal of Hydrogen Energy, 2019, 44(4): 2312-2322.

[67] KHAN H A, JALEEL A, NATARAJAN P, et al. Pt stabilization on Pt/SBA-15 through surface modification using MPTMS for sulfuric acid decomposition in SI cycle to produce hydrogen[J]. International Journal of Hydrogen Energy, 2020, 45(10): 5772-5782.

[68] KHAN H A, JUNG K D, AHAMAD T, et al. Pt-core silica shell nanostructure: A robust catalyst for the highly corrosive sulfuric acid decomposition reaction in sulfur iodine cycle to produce hydrogen[J]. New Journal of Chemistry, 2021, 45(3): 1247-1252.

[69] MASAYUKI D, TETSUYA K, KENZO F, et al. The study of thermochemical hydrogen preparation. III. An oxygen-evolving step through the thermal splitting of sulfuric acid[J]. Bulletin of the Chemical Society of Japan, 1977, 50(10): 2657-2660.

[70] O′KEEFE D, NORMAN D, WILLIAMSON D. Catalysis research in thermochemical water-splitting processes[J]. Catalysis Reviews, 1980, 22(3): 325-369.

[71] NORMAN J H, MYSELS K J, SHARP R, et al. Studies of the sulfur-iodine thermochemical water-splitting cycle[J]. International Journal of Hydrogen Energy, 1982, 7(7):545-556.

[72] ISHIKAWA H, ISHII E, UEHARA I, et al. Catalyzed thermal decompositon of H2SO4 and production of HBr by the reaction of SO2 with Br2 and H2O[J]. International Journal of Hydrogen Energy, 1982, 7(3): 237-246.

[73] TAGAWA H, ENDO T. Catalytic decomposition of sulfuric acid using metal oxides as the oxygen generating reaction in thermochemical water splitting process[J]. International Journal of Hydrogen Energy, 1989, 14(1): 11-17.

[74] KIM T H, GONG G T, LEE B G, et al. Catalytic decomposition of sulfur trioxide on the binary metal oxide catalysts of Fe/Al and Fe/Ti[J]. Applied Catalysis A: General, 2006, 305(1): 39-45.

[75] GIACONIA A, SAU S, FELICI C, et al. Hydrogen production via sulfur-based thermochemical cycles: Part 2: Performance evaluation of Fe2O3-based catalysts for the sulfuric acid decomposition step[J]. International Journal of Hydrogen Energy, 2011, 36(11): 6496-6509.

[76] KONDAMUDI K, UPADHYAYULA S. Kinetic studies of sulfuric acid decomposition over Al-Fe2O3 catalyst in the sulfur-iodine cycle for hydrogen production[J]. International Journal of Hydrogen Energy, 2012, 37(4): 3586-3594.

[77] BANERJEE A M, PAI M R, BHATTACHARYA K, et al. Catalytic decomposition of sulfuric acid on mixed Cr/Fe oxide samples and its application in sulfur-iodine cycle for hydrogen production[J]. International Journal of Hydrogen Energy, 2008, 33(1): 319-326.

[78] BANERJEE A M, PAI M R, MEENA S S, et al. Catalytic activities of cobalt, nickel and copper ferrospinels for sulfuric acid decomposition: The high temperature step in the sulfur based thermochemical water splitting cycles[J]. International Journal of Hydrogen Energy, 2011, 36(8): 4768-4780.

[79] ABIMANYU H, JUNG K D, JUN K W, et al. Preparation and characterization of Fe/Cu/Al2O3-composite granules for SO3 decomposition to assist hydrogen production[J]. Applied Catalysis A:General, 2008, 343(1/2): 134-141.

[80] GINOSAR D M, ROLLINS H W, PETKOVIC L M, et al. High-temperature sulfuric acid decomposition over complex metal oxide catalysts[J]. International Journal of Hydrogen Energy, 2009, 34(9): 4065-4073.

[81] KARAGIANNAKIS G, AGRAFIOTIS C C, PAGKOURA C, et al. Hydrogen production via sulfur-based thermochemical cycles: Part 3: Durability and post-characterization of silicon carbide honeycomb substrates coated with metal oxide-based candidate catalysts for the sulfuric acid decomposition step[J]. International Journal of Hydrogen Energy, 2012, 37(10): 8190-8203.

[82] TOMAR S, GANGWAR S, KONDAMUDI K, et al. SO3 decomposition over β-SiC and SiO2 supported CuFe2O4: A stability and kinetic study[J]. International Journal of Hydrogen Energy, 2020, 45(41): 21287-21296.

[83] TOMAR S, GILL D, KONDAMUDI K, et al. SO3 decomposition over silica-modified β-SiC supported CuFe2O4 catalyst: Characterization, performance, and atomistic insights[J]. Nanoscale, 2022, 14(18): 6876-6887.

[84] ZHANG Y, HUI Y, ZHOU J, et al. Catalytic decomposition of sulfuric acid over CuO/CeO2 in the sulfur-iodine cycle for hydrogen production[J]. International Journal of Hydrogen Energy, 2015, 40(5): 2099-2106.

[85] YANG H, ZHANG Y, ZHOU J, et al. Influence of calcination temperature on CuO-CeO2/SiC catalystsfor SO3 decomposition in the sulfur-iodine cycle for hydrogen production[J]. International Journal of Hydrogen Energy, 2016, 41(5): 3339-3348.

[86] YANG H, ZHANG Y, ZHOU J, et al. Study on CuO-CeO2/SiC catalysts in the sulfur-iodine cycle for hydrogen production[J]. International Journal of Energy Research, 2016, 40(8): 1062-1072.

[87] WANG L, ZHU Y, YANG H, et al. SO3 decomposition over CuO-CeO2 based catalysts in the sulfur-iodine cycle for hydrogen production[J]. International Journal of Hydrogen Energy, 2018, 43(32): 14876-14884.

[88] KHAN H A, JALEEL A, AHMED S, et al. Development of catalysts for sulfuric acid decomposition in the sulfur-iodine cycle: A review[J]. Catalysis Reviews, 2022, 64(4), 875-910.

[89] BROWN N R, REVANKAR S T. A review of catalytic sulfur (VI) oxide decomposition experiments[J]. International Journal of Hydrogen Energy, 2012, 37(3): 2685-2698.

[90] NORMAN J H, MYSELS K J, SHARP R, et al. Studies of the sulfur-iodine thermochemical water-splitting cycle[J]. International Journal of Hydrogen Energy, 1982, 7(7): 545-556.

[91] XU L, WANG L, ZHANG P, et al. Effects of the operation modes on the HIx phase purification in the iodine-sulfur thermochemical cycle for hydrogen production[J]. International Journal of Hydrogen Energy, 2016 ,41(36): 15998-16001.

[92] LANCHI M, LARIA F, LIBERATORE R, et al. HI extraction by H3PO4 in the Sulfur-Iodine thermochemical water splitting cycle: Composition optimization of the HI/H2O/H3PO4/I2 biphasic quaternary system[J]. International Journal of Hydrogen Energy, 2009, 34(15): 6120-6128.

[93] ROTH M, KNOCHE K F. Thermochemical water-splitting thr-ough direct HI-decomposition from H2O/HI/I2 solutions[J]. International Journal of Hydrogen Energy, 1989, 14(8): 545-549.

[94] ONUKI K, HWANG G J, SHIMIZU S. Electrodialysis of hydri-odic acid in the presence of iodine[J]. Journal of Membrane Science, 2000, 175(2): 171-179.

[95] KASAHARA S, KUBO S, ONUKI K, et al. Thermal efficiency evaluation of HI synthesis/concentration procedures in the thermochemical water splitting IS process[J]. International Journal of Hydrogen Energy, 2004, 29(6): 579-587.

[96] ONUKI K, NAKAJIMA H, SHIMIZU S. Concentration of HIx solution by electrodialysis[J]. Kagaku Kogaku Ronbunshu, 1997, 23(2): 289-291.

[97] ONUKI K, HWANG G J, ARIFAL, et al. Electro-electrodialysis of hydriodic acid in the presence of iodine at elevated temperature[J]. Journal of Membrane Science, 2001, 192(1): 193-199.

[98] ARIFAL, HWANG G J, ONUKI K. Electro-electrodialysis of hydriodic acid using the cation exchange membrane cross-linked by accelerated electron radiation[J]. Journal of Membrane Science, 2002, 210(1): 39-44.

[99] HWANG G J, ONUKI K, NOMURA M, et al. Improvement of the thermochemical water-splitting IS (iodine-sulfur) process by electro-electrodialysis[J]. Journal of Membrane Science, 2003, 220(1/2): 129-136.

[100] TANAKA N, YOSHIDA M, OKUDA H, et al. Evaluation of the cell voltage of electrolytic HI concentration for thermochemical water-splitting iodine-sulfur process[C]//Proceedings of International Conference on Advanced Nuclear Fuel Cycles and Systems.Boise:[s.n.],2007.

[101] YOSHIDA M, TANAKA N, OKUDA H, et al. Concentration of HIx solution by electro-electrodialysis using Nafion 117 for thermochemical water-splitting IS process[J]. International Journal of Hydrogen Energy, 2008, 33(23): 6913-6920.

[102] TANAKA N, YAMAKI T, ASANO M, et al. Electro-electrodialysis of HI-I-HO mixture using radiation-grafted polymer electrolyte membranes[J]. Journal of Membrane Science, 2010, 346(1): 136-142.

[103] DAS A K, BHUSHAN M, SHAHI V K. Cation exchange membrane based on side chain grafted sulfonic acid with poly(vinylidene fluoride-co-hexafluoropropylene) for electro-electrodialysis of HIx mixture[J]. Journal of Membrane Science, 2019, 580: 134-142.

[104] TANAKA N, SAWADA S I, YAMAKI T, et al. Improvement of HI concentration performance for hydrogen production iodine-sulfur process using crosslinked cation-exchange membrane[J]. Chemical Engineering Science, 2021, 237(24): 116575.

[105] TANAKA N, YAMAKI T, ASANO M, et al. Effect of temperature on electro-electrodialysis of HI-I2-H2O mixture using ion exchange membranes[J]. Journal of Membrane Science, 2012, 411/412: 99-108.

[106] TANAKA N, ONUKI K, KUBO S. Effect of sulfuric acid on electro-electrodialysis of HIx solution[J]. International Journal of Hydrogen Energy, 2014, 39(1): 86-89.

[107] CAPUTO G, GIACONIA A, SAU S, et al. Experimental study for Hlx concentration by electro-electrodialysis (EED) cells in the water splitting sulfur-iodine thermochemical cycle[J]. ChemEngineering, 2019, 3(2): 50.

[108] HINSHELWOOD C N, PRICHARD C R. CCCCII. The relation of homogeneous to catalysed reactions:The catalytic decomposition of hydrogen iodide on the surface of platinum[J]. Journal of the Chemical Society, Transactions, 1925, 127: 2896-2900.

[109] HINSHELWOOD C N, PRICHARD C R. CCVII. The relation of homogeneous to catalysed reactions. The catalytic decomposition of hydrogen iodide on the surface of gold [J]. Journal of the Chemical Society, Transactions, 1925, 127: 1552-1559.

[110] O′KEEFE D R, NORMAN J H, WILLIAMSON D G. Catalysis research inthermochemical water-splitting processes [J]. Catalysis Reviews, 1980, 22:3(3): 325-369.

[111] HU S, XU L, WANG L, et al. Activity and stability of monometallic and bimetallic catalysts for high-temperature catalytic HI decomposition in the iodine-sulfur hydrogen production cycle[J]. International Journal of Hydrogen Energy, 2016, 41(2): 773-783.

[112] WANG L, HAN Q, HU S, et al. Influence of Ir content on the activity of Pt-Ir/C catalysts for hydrogen iodide decomposition in iodine-sulfur cycle[J]. Applied Catalysis B: Environmental, 2015, 164: 128-134.

[113] ZHANG Y, ZHANG P, HU S, et al. The stability of Pt-Ir/C bimetallic catalysts in HI decomposition of the iodine-sulfur hydrogen production process[J]. International Journal of Hydrogen Energy, 2019, 44(35): 19128-19134.

[114] LI Y, XU L, WANG L, et al. Preparation and characterization of hollow carbon sphere supported catalysts (M@HCS [M=Pt, Ir, Ni]) for HI decomposition in the iodine-sulfur cycle for hydrogen production[J]. International Journal of Hydrogen Energy, 2021, 46(27): 14270-14276.

[115] ZHANG Y, FU G, WANG Z, et al. HI decomposition over carbon-based and Ni-impregnated catalysts of the sulfur-iodine cycle for hydrogen production[J]. Industrial &Engineering Chemistry Research, 2015, 54(5): 1498-1504.

[116] ZHANG Y, WANG R, LIN X, et al. Catalytic performance of different carbon materials for hydrogen production in sulfur-iodine thermochemical cycle[J]. Applied Catalysis B: Environmental, 2015, 166/167: 413-422.

[117] FU G, HE Y, ZHANG Y, et al. Catalytic performance and durability of Ni/AC for HI decomposition in sulfur-iodine thermochemical cycle for hydrogen production[J]. Energy Conversion and Management, 2016, 117: 520-527.

[118] WANG L, FU G, ZHU Y, et al. Catalytic performance of semi-coke on hydrogen iodide decomposition in sulfur-iodine thermochemical cycle for carbon dioxide-free hydrogen production[J]. Energy Conversion &Management, 2018, 173: 659-664.

[119] WANG L, ZHU Y, FU G, et al. H2SO4 poisoning of Ru-based and Ni-based catalysts for HI decomposition in sulfur-iodine cycle for hydrogen production[J]. International Journal of Hydrogen Energy, 2019, 44(20): 9771-9778.

[120] SINGHANIA A, KRISHNAN V V, BHASKARWAR A N, et al. Catalytic performance of bimetallic Ni-Pt nanoparticles supported on activated carbon, gamma-alumina, zirconia, and ceria for hydrogen production in sulfur-iodine thermochemical cycle[J]. International Journal of Hydrogen Energy, 2016, 41(25): 10538-10546.

[121] SINGHANIA A, KRISHNAN V V, BHASKARWAR A N, et al. Hydrogen-iodide decomposition over Pd-CeO2 nanocatalyst for hydrogen production in sulfur-iodine thermochemical cycle[J]. International Journal of Hydrogen Energy, 2018, 43(8): 3886-3891.

[122] SINGHANIA A, BHASKARWAR A N. Effect of rare earth (RE - La, Pr, Nd) metal-doped ceria nanoparticles on catalytic hydrogen iodide decomposition for hydrogen production[J]. International Journal of Hydrogen Energy, 2018, 43(10): 4818-4825.

[123] SINGHANIA A. Catalytic decomposition of hydrogen-iodide over nanocrystalline ceria promoted by transition metal oxides for hydrogen production in sulfur-iodine thermo-chemical cycle[J]. Catalysis Letters, 2018, 148(5): 1416-1422.

[124] SINGHANIA A, BHASKARWAR A N.Synthesis, characterizat-ion and catalytic activity of CeO2 and ir-doped CeO2 nanoparticles for hydrogen iodide decomposition[J]. Chemistry Letters, 2018, 47(9): 1224-1227.

[125] SINGHANIA A, BHASKARWAR A N. Performance of activat-ed-carbon-supported Ni, Co, and Ni-Co catalysts for hydrogen iodide decomposition in a thermochemical water-splitting sulfur-iodine cycle[J]. Energy Technology, 2018, 6(6): 1104-1111.

[126] SINGHANIA A, BHASKARWAR A N. Catalytic performance of carbon nanotubes supported palladium catalyst for hydrogen production from hydrogen iodide decomposition in thermochemical sulfur iodine cycle[J]. Renewable Energy, 2018, 127: 509-513.

[127] SINGHANIA A. Platinum-titania catalysts for hydrogen-iodide decomposition in sulfur-iodine cycle for hydrogen production[J]. Chemistry Letters, 2018, 47(12): 1482-1485.

[128] LI X, ZHANG R, ZHU X, et al. Effect of N-doping on the catalytic decomposition of hydrogen iodide over activated carbon: Experimental and DFT studies[J]. International Journal of Hydrogen Energy, 2020, 45(7): 4511-4520.

[129] RONG S, ZHANG L, YUE Z, et al. Directional introduction of pyridine nitrogen functional groups in activated carbon catalysts for the catalytic production of hydrogen: An experimental and DFT calculation[J]. Chemical Engineering Journal, 2023, 453: 139744.

[130] WANG L, ZHANG K, QIU Y, et al. Catalytic and sulfur-tolerant performance of bimetallic Ni-Ru catalysts on HI decomposition in the sulfur-iodine cycle for hydrogen production[J]. Energies, 2021, 14(24): 8539.

[131] RONG S, ZHANG R, ZHU X, et al. Exploring the relationship between the physical properties of activated carbon catalysts and their efficiency in catalyzing hydrogen iodide decomposition to produce hydrogen[J]. International Journal of Hydrogen Energy, 2021, 46(35): 18207-18223.

[132] RUSS B, BUCKINGHAM R, BROWN L, et al. Summary of the sulfur-iodine process integrated laboratory-scale experiment[J]. Nuclear Technology, 2012, 178(1): 94-110.

[133] LIBERATORE R, CAPUTO G, FELICI C, et al. Demonstration of hydrogen production by the sulphur-iodine cycle: Realization of a 10 NL/h plant[R]. Essen:18th World Hydrogen Energy Conference, 2010.

[134] FELICI C, CAPUTO G, LIBERATORE R, et al. Completion and operation of the thermo-chemical water splitting sulfur iodine process in a lab scale plant for a continuous hydrogen production[C]//Clean Technology 2010.Anaheim:[s.n.],2014.

[135] LEE B J, CHEON N H, YOON H J, et al. Development of a flowsheet for iodine-sulfur thermo-chemical cycle based on optimized Bunsen reaction[J]. International Journal of Hydrogen Energy, 2009, 34(5): 2133-2143.

[136] PARK J, CHO J H, JUNG H, et al. Simulation and experimental study on the sulfuric acid decomposition process of SI cycle for hydrogen production[J]. International Journal of Hydrogen Energy, 2013, 38(14): 5507-5516.

[137] SHIN Y, CHANG J, LEE T, et al. Start-up behaviors of a H2SO4-H2O distillation column for the 50 NL H2/H sulfur-iodine cycle[J]. International Journal of Hydrogen Energy, 2014, 39(26): 14172-14177.

[138] SHIN Y, LEE T, LEE K, et al. Start-up dynamic behaviors of a HI-I2-H2O distillation column for the sulfur-iodine hydrogen production cycle[J]. International Journal of Hydrogen Energy, 2015, 40(39): 13264-13271.

[139] SHIN Y, LEE T, LEE K, et al. Modeling and simulation of HI and H2SO4 thermal decomposers for a 50 NL/h sulfur-iodine hydrogen production test facility[J]. Applied Energy, 2016, 173: 460-469.

[140] SHIN Y, LIM J, LEE T, et al. Designs and CFD analyses of H2SO4 and HI thermal decomposers for a semi-pilot scale SI hydrogen production test facility[J]. Applied Energy, 2017, 204: 390-402.

[141] KANG K S, KIM C H, KIM J W, et al. Hydrogen production by SI process, with electrodialysis stack embedded in HI decomposition section[J]. International Journal of Hydrogen Energy, 2016, 41(8): 4560-4569.

[142] NAKAJIMA H, IKENOYA K, ONUKI K, et al. Closed-cycle continuous hydrogen production test by thermochemical IS process[J]. Kagaku Kogaku Ronbunshu, 1998, 24(2): 352-355.

[143] KUBO S, NAKAJIMA H, KASAHARA S, et al. A demonstration study on a closed-cycle hydrogen production by the thermochemical water-splitting iodine-sulfur process[J]. Nuclear Engineering and Design, 2004, 233(1/3): 347-354.

[144] KASAHARA S, IWATSUKI J, TAKEGAMI H, et al. Current R&D status of thermochemical water splitting iodine-sulfur process in Japan Atomic Energy Agency[J]. International Journal of Hydrogen Energy, 2017, 42(19): 13477-13485.

[145] NOGUCHI H, TAKEGAMI H, KAMIJI Y, et al. R&D status of hydrogen production test using IS process test facility made of industrial structural material in JAEA[J]. International Journal of Hydrogen Energy, 2019, 44(15): 12583-12592.

[146] KAMIJI Y, NOGUCHI H, TAKEGAMI H, et al. Reliability improvements of corrosion-resistant equipment for thermochemical water splitting hydrogen production iodine-sulfur process[J]. Nuclear Engineering and Design, 2020, 361: 110573.

[147] TAKEGAMI H, NOGUCHI H, TANAKA N, et al. Developme-nt of strength evaluation method of ceramic reactor for iodine-sulfur process and hydrogen production test in Japan Atomic Energy Agency[J]. Nuclear Engineering and Design, 2020, 360: 110498.

[148] HIROKI N, YU K, NOBUYUKI T, et al. Hydrogen production using thermochemical water-splitting Iodine-Sulfur process test facility made of industrial structural materials: Engineering solutions to prevent iodine precipitation[J]. International Journal of Hydrogen Energy, 2021, 46(43): 22328-22343.

[149] ZHANG P, CHEN S Z, WANG L J, et al. Overview of nuclear hydrogen production research through iodine sulfur process at INET[J]. International Journal of Hydrogen Energy, 2010, 35(7): 2883-2887.

[150] ZHANG P, CHEN S Z, WANG L J, et al. Study on a lab-scale hydrogen production by closed cycle thermo-chemical iodine-sulfur process[J]. International Journal of Hydrogen Energy, 2010, 35(19): 10166-10172.

[151] ZHANG P, ZHOU C, GUO H, et al. Design of integrated laboratory-scale iodine sulfur hydrogen production cycle at INET[J]. International Journal of Energy Research, 2016, 40(11): 1509-1517.

[152] LING B, HE Y, WANG L, et al. Introduction and preliminary testing of a 5 m3/h hydrogen production facility by Iodine-Sulfur thermochemical process[J]. International Journal of Hydrogen Energy, 2022, 47(60): 25117-25129.

[153] SAKABA N, KASAHARA S, ONUKI K, et al. Conceptual design of hydrogen production system with thermochemical water-splitting iodine-sulphur process utilizing heat from the high-temperature gas-cooled reactor HTTR[J]. International Journal of Hydrogen Energy, 2007, 32(17): 4160-4169.

[154] YAN X L, SATO H, SUMITA J, et al. Design of HTTR-GT/H2 test plant[J]. Nuclear Engineering &Design, 2018, 329: 223-233.

[155] KASAHARA S, IMAI Y, SUZUKI K, et al. Conceptual design of the iodine-sulfur process flowsheet with more than 50% thermal efficiency for hydrogen production[J]. Nuclear Engineering and Design, 2018, 329: 213-222.

[156] SHIBATA T, NISHIHARA T, KUBO S, et al. Present status of JAEA′s R&D toward HTGR deployment[J]. Nuclear Enginee-ring and Design, 2022, 398: 111964.

[157] RODRIGUEZ D G, ALBERTO B D O L C, GARCIA Parra L R, et al. Computational model of a sulfur-iodine thermochemical water splitting system coupled to a VHTR for nuclear hydrogen production[J]. Energy, 2018, 147: 1165-1176.

[158] RODRIGUEZ D G, LIRA C A B D O, LIMA F R D A, et al. Exergy study of hydrogen cogeneration and seawater desalination coupled to the HTR-PM nuclear reactor[J]. International Journal of Hydrogen Energy, 2023, 48(7): 2483-2509.

[159] WANG Q, LIU C, LI D, et al. Optimization and comparison of two improved very high temperature gas-cooled reactor-based hydrogen and electricity cogeneration systems using iodine-sulfur cycle[J]. International Journal of Hydrogen Energy, 2022, 47(33): 14777-14798.

[160] QU X, ZHAO G, WANG J. Thermodynamic evaluation of hydrogen and electricity cogeneration coupled with very high temperature gas-cooled reactors[J]. International Journal of Hydrogen Energy, 2021, 46(57): 29065-29075.

[161] NI H, PENG W, QU X, et al. Thermodynamic analysis of a novel hydrogen-electricity-heat polygeneration system based on a very high-temperature gas-cooled reactor[J]. Energy, 2022, 249: 123695.

[162] NI H, QU X, PENG W, et al. Analysis of internal heat exchange network and hydrogen production efficiency of iodine-sulfur cycle for nuclear hydrogen production[J]. International Journal of Energy Research, 2022, 46(11): 15665-15682.

[163] LING B, WANG Z, ZHANG J, et al. Comprehensive comparative analysis of open-loop and closed-loop iodine-sulfur thermochemical cycle for hydrogen production [J]. International Journal of Hydrogen Energy, 2023, 48(40): 14941-14953.

[164] EL-EMAM R S, KHAMIS I. Advances in nuclear hydrogen production: Results from an IAEA international collaborative research project[J]. International Journal of Hydrogen Energy, 2019, 44(35): 19080-19088.

[165] EL-EMAM R S, OZCAN H . Comprehensive review on the techno-economics of sustainable large-scale clean hydrogen production[J]. Journal of Cleaner Production, 2019, 220: 593-609.

[166] GABRIEL K S, EL-EMAM R S, ZAMFIRESCU C. Technoeconomics of large-scale clean hydrogen production:A review[J]. International Journal of Hydrogen Energy, 2022, 47(72): 30788-30798.

[167] EL-EMAM R S, OZCAN H, ZAMFIRESCU C. Updates on promising thermochemical cycles for clean hydrogen production using nuclear energy[J]. Journal of Cleaner Production, 2020, 262, 121424.

[168] 李智勇, 于倩, 胡江,等. 基于热化学循环的核能制氢技术经济分析与研究[J]. 无机盐工业, 2022, 54(9): 21-27.

LI Zhiyong, YU Qian, HU Jiang, et al. Economic analysis and research on nuclear energy hydrogen production technology based on thermochemical cycle [J]. Inorganic Salt Industry, 2022,54(9): 21-27.

Research progress of thermochemical sulfur-iodine cycle water decomposition for hydrogen production

WANG Zhihua,ZENG Junjie,HE Yong,et al.Research progress of thermochemical sulfur-iodine cycle water decomposition for hydrogen production[J].Clean Coal Technology,2023,29(11):1-24.