脱硝技术的现状及展望

摘 要:为了总结脱硝技术的研究成果,找出脱硝技术的发展趋势,创建我国具有自主知识产权的脱硝技术体系,分析了国内外脱硝技术的现状,介绍了干法和湿法烟气脱硝技术的各种工艺,指出现阶段技术最成熟的脱硝工艺是选择性催化还原(SCR),但选择性非催化还原(SNCR)、等离子体、氧化和吸收等工艺也具有非常好的前景。研究了大量脱硝技术的特点,指出作为脱硝主流技术的SCR工艺研究将集中在优化工艺流程、研发高性能SCR催化剂、SCR催化剂寿命延长和再生技术;基于不同脱硝机理的不同脱硝工艺的结合或联用是脱硝技术的一个重要发展方向;加大研发联合脱硝和脱硫的工艺;创新脱硝机理、多级或多段复合脱硝工艺以及可再生循环使用的新型脱硝催化剂和吸附剂将成为研究热点。

关键词:脱硝;SCR;SNCR;氨;活性炭;吸收;氧化;液相络合

0 引 言

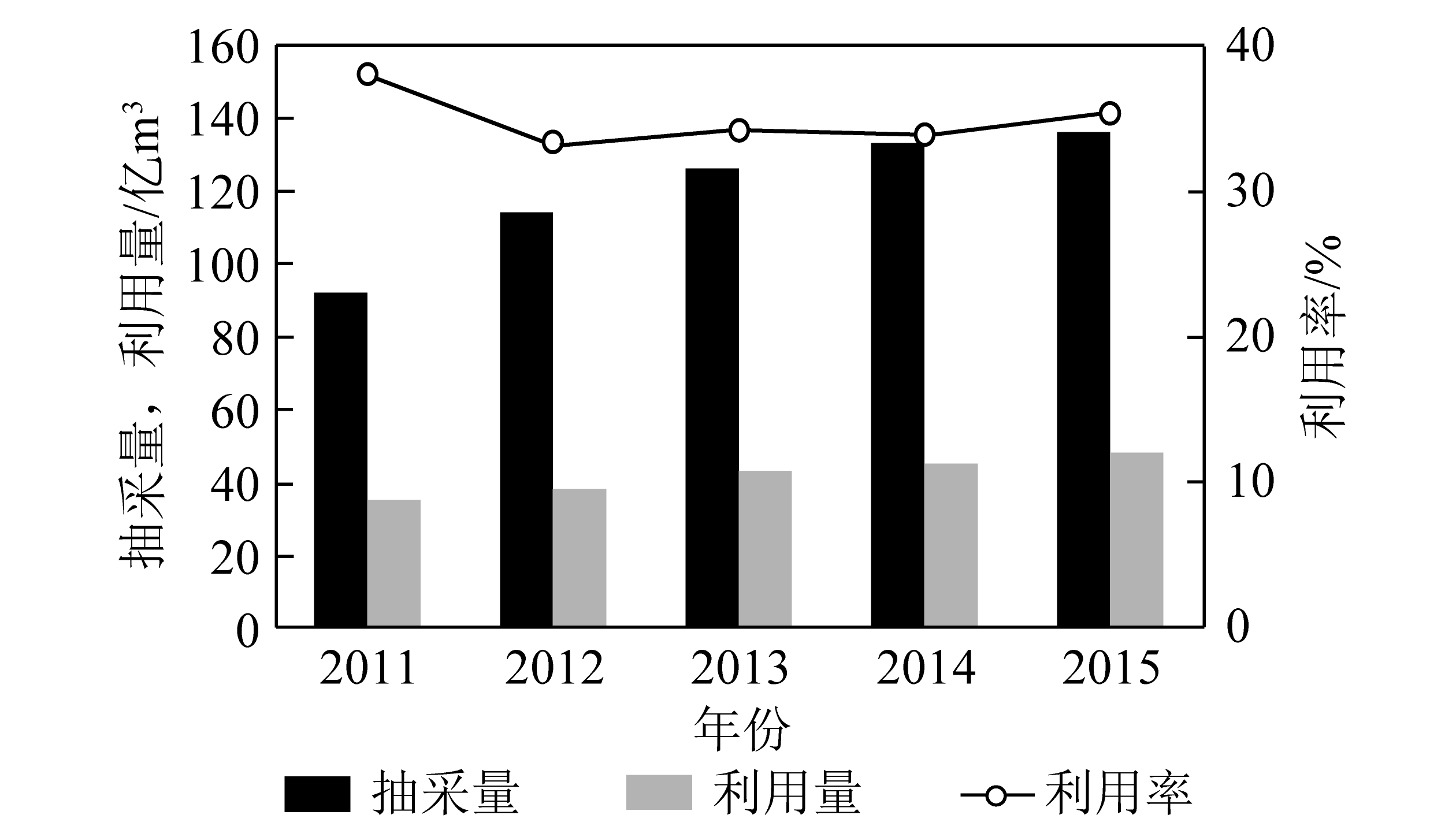

大力发展燃煤脱硫和脱硝技术是整治环境污染、改善空气质量的重要举措。按照GB 13223—2011《火电厂大气污染物排放标准》的规定,自2014年7月1日起火力发电锅炉对于氮氧化物(NOx)的排放将全面执行低于100 mg/m3的新标准。2014年11月23日,《煤电节能减排升级与改造行动计划》对燃煤机组提出新要求:NOx排放量要小于50 mg/m3。目前火电机组NOx排放标准达到50 mg/m3以下方可享受超低排放电价补贴。为了实现NOx的超低排放,我国的火电厂现在大多通过锅炉升级改造、低氮燃烧器改造、选择性催化还原(SCR)烟气脱硝系统改造、选择性非催化还原(SNCR)烟气脱硝工艺改造、锅炉配煤掺烧、优化运行调整等手段实现NOx超低排放。实践证明:“循环流化床(CFB)锅炉+低氮燃烧+ SNCR脱硝+掺混低挥发分煤种”、“循环流化床(CFB)锅炉+分级燃烧+SNCR脱硝”和“低氮燃烧+SCR脱硝”等综合脱硝措施均可将燃煤发电机组NOx排放量控制在小于50 mg/m3,达到超低排放标准。目前,我国燃煤脱硝技术成本居高不下的重要原因是核心技术和装备没有实现自主知识产权。

笔者介绍了脱硝技术的现状,比较了各种脱硝技术的优点和缺点,特别是研究了大量国内外脱硝专利技术的特点,在此基础上,预测了未来脱硝技术的发展趋势和可能实现的技术突破,并针对某些特殊的技术问题提出见解,以对我国脱硝技术的发展和实现自主知识产权起到抛砖引玉的作用。

1 脱硝燃烧控制技术

1.1 脱硝燃烧控制原理

燃烧过程中生成NOx的机理通常包括热力型、燃料型和瞬时型3种。热力型NOx生成的决定因素是温度,一般认为温度lt;1 500 K时,NOx生成量很小[1]。脱硝燃烧控制技术的原理就是设法建立缺氧富燃料的燃烧区域、设法降低局部高温区温度、使燃烧区氧浓度适当降低等。

在燃烧过程中可通过改变燃烧条件和燃烧器结构以达到上述目的来降低NOx的排放,包括低氧燃烧[2]、空气分级燃烧[3]、燃料分级燃烧[4]、烟气再循环[5]、低NOx燃烧器[6-7]等方法。这些方法可使烟气中NOx降低20%~60%。

1.2 脱硝燃烧控制工艺

低氧燃烧是使燃烧过程尽可能在接近理论空气量的条件下进行,随着烟气中过量氧的减少,可以抑制NOx的生成,可降低NOx排放15%~20%。张旭等[2]发明了一种基于煤粉低氧燃烧技术的中温低氧含量热风炉,采用了乏气代替空气,实现煤粉的低氧氛围燃烧,分级供给乏气,通过在炉膛烟道区设置混气器将高温烟气与乏气混合,生成中温低氧含量热风,与现有热风炉相比NOx的排放量可降低20%。

空气分级燃烧是将二次风中的部分风(10%~20%)引入炉膛主燃烧区上部,减少主燃区的氧含量。主燃区风量只有原来的80%~90%,燃料在缺氧富燃条件下燃烧,燃烧温度降低,同时生成大量CO等还原物质,将NOx还原,在燃烧装置末端第2次通空气,使第1阶段不完全燃烧产物CO和HC完全燃尽(贫燃料富氧条件)。杨秋东等[3]发明了一种大空间空气分级燃烧锅炉,采取了“设置分风管及设定主风管与分风管间距”的关键技术。

燃料分级燃烧是首先只送入部分燃料,使燃料在富氧条件下燃烧;之后再将剩余燃料送入炉膛,使其在富燃料缺氧环境下燃烧并生成NH3和CO等还原剂,与NO发生还原反应生成N2,由此抑制NOx生成。此方法可实现约50%的NOx减排效率。龚光辉[4] 等发明了一种燃料分级燃烧低NOx燃烧器,实现燃料分级和多点分散燃烧。

烟气再循环是将锅炉尾部(或空预器前抽取)部分低温烟气直接送入炉膛或与一次风、二次风混合后送入炉内,降低了燃烧区域的温度和氧浓度,由此降低NOx的生成量。当烟气再燃循环率为15%~20%时,可降低NOx生成量25%左右,电厂烟气再循环率可控制在10%~20%,NOx脱除率小于20%。王欢等[5] 发明了一种带有烟气再循环的特殊循环流化床锅炉,将引风机的出口由烟气再循环管与炉膛底部连通。

低NOx燃烧器是根据燃烧过程中降低NOx生成的原理而设计的新型燃烧器。例如,根据分级燃烧原理设计的分段燃烧器;利用助燃空气的压头、把部分燃烧烟气吸进燃烧器中与空气混合燃烧的自身再循环燃烧器;使一部分燃料作过浓燃烧,另一部分燃料作过淡燃烧,但整体上空气量保持不变,即两部分都在偏离化学当量比下燃烧的浓淡型燃烧器;把一个火焰分成数个小火焰,由于小火焰散热面积大、火焰温度低,使热反应型NOx下降的分割火焰型燃烧器;改善燃烧与空气的混合,使火焰面厚度减薄,在燃烧负荷不变的情况下烟气在火焰面即高温区内停留时间缩短而使NOx生成量降低的混合促进型燃烧器;预燃室由一次风(或二次风)和燃料喷射系统等组成,燃料和一次风快速混合,在预燃室内一次燃烧区形成富燃料混合物的预燃室燃烧器。

范卫东等[6] 发明了一种低NOx气体燃料燃烧器和燃烧方法,采用一次空气和二次空气的进风方式,从内向外设计1、2、3级燃气喷嘴,1、2级燃气燃烧形成主内火盘,3级燃气燃烧形成外火盘。外火盘将内火盘燃烧形成的NOx进行还原,同时捕捉逃逸的助燃空气,实现低氧运行。何宏舟等[7]发明了一种旋流浓淡煤粉燃烧器,通过补入优质烟煤的方式助燃无烟煤的点火和燃烧。

凌忠钱等[8] 发明了一种耦合空气分级和燃料分级的低NOx四拱型W火焰锅炉。炉膛分为下炉膛和上炉膛,下炉膛由4个炉拱、两段式前后墙和冷灰斗组成;在上炉拱上布置外倾的煤粉燃烧器,在上部前后墙布置下倾的分级风喷口,在下炉拱上布置内倾的超细粉燃烧器,在冷灰斗上部近于水平布置保护风喷口,在上炉膛下部布置下倾的燃尽风喷口。通过在炉内构建耦合深度空气分级燃烧和燃料分级燃烧的条件,辅以因独特的燃烧设计而延长的火焰行程和增加的火焰充满度,实现了W火焰锅炉低NOx燃烧和高效燃尽。

燃料再燃烧可明显降低NOx的排放量,而超细煤粉的再燃性更加优越,将其喷入炉膛内燃烧可以在很大程度上降低NOx的排放量。王志强等[9] 发明了一种烟气再循环和超细煤粉再燃的层燃炉及其燃烧工艺。采用引射射流技术,利用再循环烟气作为引射气流将超细煤粉直接从煤斗与大颗粒煤分离,并将超细煤粉引射入炉膛再燃区,达到还原NOx的目的,并且利用循环烟气热解煤产生还原气体,使主燃区呈现还原性气氛,以降低NOx的产生,同时实现了燃料的分级燃烧。

将高温预热(助燃)空气和烟气强制循环相结合的高温低氧燃烧技术,能降低燃烧空气中的氧浓度,得到与传统火焰完全不同的火焰类型,也可有效降低NOx的排放量。邓长友等[10] 发明了一种高温低氧燃烧装置。其燃烧系统包括炉膛和一延伸入炉膛的烧嘴;蓄热系统包括第1蓄热室与第2蓄热室;烟气回抽系统包括进风管道与排风管道之间的烟气回抽管道和回抽风机,由烟气回抽系统将一定流量的不含氧气的烟气抽回进风管道,将进风管道内的助燃气体-氧气含量降低形成低氧助燃气体,再通过蓄热系统将进风管道内的低氧助燃气体预热至高温后送入炉膛与燃料混合,实现高温低氧燃烧,有效减少了NOx的排放。

2 脱硝的炉内喷射技术

在炉膛上部喷射某种还原剂,使其在一定温度和没有催化剂条件下,通过产生自由基与NOx反应,把NOx还原成N2和H2O,降低NOx的排放量。还原剂包括水、二次燃料、氨或尿素等,最常用的是氨。NH3还原NOx的反应只能在950~1 050 ℃这一狭窄的温度范围内进行[11]。这种方法称为选择性非催化还原脱硝(SNCR)。

高洪培等[12]发明了一种适用于循环流化床锅炉的液氨法SNCR脱硝系统,通过直接利用气氨来达到脱除烟气中NOx的目的。一般来说,SNCR 脱硝效率对大型燃煤机组可达25%~40%,对小型机组可达80%。SNCR 法缺点是氨逃逸率高,脱硝效率低。

SNCR 与其他技术,如SCR、再燃烧技术、低NOx燃烧器等技术的联合、联用是脱硝技术的一个重要发展方向。和晓刚等[13] 发明了一种SNCR-SCR联合烟气脱硝工艺,利用SNCR反应区的逃逸氨作为SCR反应区的还原剂,有效提高了脱硝效率,减少了氨逃逸量。

3 烟气脱硝技术

目前烟气脱硝技术种类繁多,按脱硝过程是否加水和脱硝产物的干湿形态,烟气脱硝分为湿法烟气脱硝技术和干法烟气脱硝技术。

3.1 干法烟气脱硝技术

3.1.1 选择性催化还原(SCR)

SCR 法是采用NH3(也可以是尿素、H2、HC和CO等)作为还原剂,将NOx还原成N2和H2O。NH3选择性地只与NO 反应,而不与烟气中的O2反应,O2又能促进NH3与NO 的反应[14]。SCR 脱硝装置主要包括SCR反应器、辅助系统、氨储存及处理系统和氨注入系统。

SCR的核心是SCR脱硝催化剂,通常被制成蜂窝式、板式或波纹式。SCR催化剂分为高温 (345~590 ℃)、中温 (260~380 ℃)和低温 (80~300 ℃),不同催化剂适宜的反应温度不同,钒钨钛系催化剂的活性温度窗口为320~420 ℃,最佳反应温度窗口集中在340~380 ℃[15]。

催化剂载体包括TiO2、TiO2/SiO2、TiO2/硅酸盐、Al2O3/SiO2和活性炭等,载体可以是单组分也可以是多组分;其催化活性组分元素从W、Mo和V 的氧化物向含Fe、Ce、Mn、Bi 和Cu 等元素的复合氧化物发展[16],同时,也有沸石分子筛、炭基催化剂、金属氧化物等催化剂。

宋存义等[17]发明的SCR脱硝催化剂以TiO2为载体,以V2O5、Bi2O3、MoO3和BaO 的混合物为活性组分,各活性组分含量为:0.5%~15%的V2O5、0.01%~1%的Bi2O3、0.05%~1%的MoO3和0.05%~1%的BaO,载体为82%~99%的TiO2。该催化剂不仅实现了NOx的低温还原,还很好地降低了SO2的氧化活性,有效延长了催化剂寿命。

廖永进等[18]发明了一种SCR脱硝催化剂及其制备方法以及用途,该催化剂以钛氧化物为载体、以锰氧化物为活性成分、以铁氧化物和经硫化处理的铈氧化物为助催化剂。该Fe2O3-CeO2-MnOx/TiO2催化剂中,铁、铈、锰和钛元素的摩尔比为0.1∶0.07∶0.4∶1。该催化剂脱硝反应温度较低,脱硝效率和抗热性较好,选择性催化还原脱硝活性温度窗口较宽。

SCR催化剂性能考察包括活性、稳定性、SO2/SO3转化率、NH3逃逸、机械强度等。SCR反应通常在250~450 ℃进行[19],在NH3/NO摩尔比为1时,脱硝率可达80%~90%,SCR 脱硝反应效率最高达约90%[15]。

SCR脱硝技术是目前国际上应用最为广泛的烟气脱硝技术,优点是没有副产物、不形成二次污染、装置结构简单、技术成熟、脱硝效率高、运行可靠、便于维护,缺点是催化剂失活和尾气中残留NH3[14],在有氧条件下,SO3与过量NH3反应生成具有腐蚀性和黏性的NH4HSO4,可导致尾部烟道设备损坏。

SCR催化剂平均寿命约为3 a。 SCR催化剂失活机理复杂,不同煤种导致不同的烟气组分和不同的SCR脱硝催化剂配方和成型工艺,引起SCR催化剂失活机理不同。通常,SCR催化剂失活包括碱金属(Na、K)中毒、铵盐中毒、催化剂堵塞、机械磨损,飞灰冲刷催化剂表面导致有效成分流失、热烧结导致载体TiO2晶形转变等。再生手段包括:高效清洗,如真空吸尘或压缩空气吹灰、超声清洗和清洗液浸泡或喷淋;活性成分补充,如活性组分再浸渍和焙烧等措施。

杨建辉等[20]发明了一种选择性植入活性成分的废弃脱硝催化剂的再生方法,将V2O5和/或WO3选择性地负载到离催化剂微孔200 μm以内的脱硝反应区域,提高了催化剂的脱硝活性,同时控制了钒和/或钨增加对催化剂SO2氧化率的促进作用。

对于已失去再生价值的失活废旧SCR脱硝催化剂需要进行无害化处理或资源化利用。可行的做法是:对废旧SCR脱硝催化剂中的贵金属或重金属,如V和/或W进行回收,回收贵金属或重金属后无害化的废旧SCR脱硝催化剂可用作生产SCR脱硝催化剂的原料,或用于制作建筑材料。北京低碳清洁能源研究所王宝冬团队采用粉碎、焙烧、碱溶(浸出重金属)、过滤、酸解等步骤对钒钨钛系SCR脱硝废旧催化剂进行了无害化处理或资源化利用的研究,取得了较好的结果。过滤除杂后的V和/或W混合滤液可作为SCR脱硝催化剂再生所需活性成分补充的再生浸渍液,滤饼经酸解、水解和煅烧可分别获得硫酸氧钛、偏钛酸和钛白粉等产品;V和/或W混合滤液还可用酸和氨水进一步处理,得到钠多钒酸铵、偏钒酸铵、钨酸和仲钨酸铵等产品。

3.1.2 吸附-再生法

让烟气通过可循环再生的固体吸附材料去除NOx。可用的活性吸附材料有以分子筛[19]、活性焦、活性炭、氧化铜、活性氧化铝、硅胶和含NH3泥煤[19]为载体吸附的材料。

艾淑艳[21] 发明了一种活性焦脱硝工艺系统,包括吸附塔及与吸附塔相连接的原烟气输入装置、还原剂输送装置、净烟气排放装置和回收处理装置等,吸附塔内设有多个固定的吸收净化层。傅月梅等[22]进行了活性焦烟气脱硝影响因素的研究,得出的结论是脱硝率影响主次顺序为:水含量gt;氧含量gt;温度,在优化工艺参数条件下,活性焦脱硝率可大于80%。赵毅等[23]将吸附再生进一步细分为:活性焦吸附法、NH3/V2Ox-TiO2法、NOxSO法和CuO/γ-Al2O3吸附法。吸附再生法存在压降大、吸附剂磨损等问题。

3.2 湿法烟气脱硝技术

燃烧烟气中95%以上的NOx为NO,难溶于水[24],湿法烟气脱硝技术是用水以外的溶解介质,例如酸,特别是硝酸来吸收NO,或先将NO氧化为易溶于水或碱的N2O5和NO2,再进行吸附或吸收。

3.2.1 氧化法

氧化法采用强氧化剂,如臭氧、双氧水、氯氧化物等,将烟气中的NO氧化为易溶于水或碱的N2O5和NO2,并在后续湿法脱硫中实现脱除。目前广泛研究的液相氧化剂有HNO3、KMnO4[25]、NaClO2[26]、NaClO、H2O2[27]、KBrO3、K2CrO7、Na2CrO4、(NH4)2CrO7[25,27]等。氧化催化剂有V2O5(酸性溶液中)、活性炭、分子筛等。

氧化法中尤以臭氧法的应用最为广泛[1],臭氧法氧化生成的N2O5极易溶于水而生成HNO3,并在烟气脱硫的过程中与碱类物质反应生成NaNO3、Mg(NO3)2等无机盐。刘国庆[28] 发明了一种臭氧低温氧化脱硝工艺及系统,通过臭氧分布器将臭氧发生器中产生的臭氧喷入烟道中,烟道出口与洗涤塔连接,使烟道中的臭氧和烟气混合气体进入洗涤塔中,被臭氧氧化的NOx在洗涤塔中被水或碱性溶液吸收形成无机酸或无机盐。氧化吸收脱硝存在一些缺点,如吸收过程产生的酸性废液难以处理、对设备要求高等。

3.2.2 络合吸收法

烟气中NOx主要以NO的形式存在,而NO又基本不溶于水,无法进入到液相介质中[14]。为此,湿式络合吸收法[19]的原理是利用一些金属螯合物,如Fe(E)·EDTA、Fe(NTA)、Fe(II)-EDTA、Fe(II)-EDTA-Na2SO3以及FeSO4等与溶解的NOx,特别是NO迅速反应形成络合物,络合物加热释放出NO,从而使NO 富集回收或进一步做还原或氧化处理。

马乐凡等[29]提出了用Fe(II)螯合剂络合吸收,外加铁粉还原的酸吸收回收法脱除烟气中NOx的新工艺。首先,用Fe(II)螯合剂络合烟气中的NO;其次,用铁粉将进入液相后被络合的NO 还原为氨;最后,用硫酸或磷酸吸收氨处理后的烟气,得到硫酸铵或磷酸铵肥料;同时,在该过程中,铁粉从液相中以铁沉淀物的形式分离出来,用于进一步生产氧化铁红颜料。

络合吸收法NOx脱除率较高。但螯合物的循环利用比较困难,在反应中螯合物会有损失,吸收液易失活,再生困难,利用率低,废液处理复杂,运行费用很高[14,24]。

3.2.3 酸吸收法

酸吸收法脱硝是用酸类物质,如硝酸对烟气中的NOx进行吸收,这是因为NOx在酸中的溶解度远高于在水中的溶解度[30]。NOx可充分地被浓硫酸吸收,利用此性质,可以把NO和NO2吸收到浓硫酸中,制成亚硝酸硫酸(NOHSO4)并回收[19]。

李茂东等[31]发明了一种还原与氧化联合脱硝系统及脱硝方法,系统包括SNCR脱硝装置、SCR脱硝装置以及氧化脱硝装置,其中,氧化脱硝装置包括依次通过烟气管道连接的氧化反应装置、浓硝酸吸收塔和碱液洗涤塔。

酸吸收法的脱硝效率受吸收温度和压力等因素影响,技术上存在耗能高、吸收过程中对酸的循环量要求很大等问题[32]。

3.2.4 碱吸收法

碱吸收法脱硝是用一些碱性溶液作为吸收剂,例如NaOH、KOH和NH3·H2O 溶液等[33]。

蒋克旭[34] 发明了一种碱吸收液可循环利用的烟气净化方法,通过向烟气中加入雾化的臭氧,把烟气中NO转化为碱可吸收的NO2;再用碱液作为吸收液在吸收塔中脱除烟气中的SO2、NOx和汞,吸收液经沉淀除汞、空气氧化和固液分离,得到硫酸钠和硝酸钠,硫酸钠作为钠源制备碱液,碱液作为吸收液回到烟气吸收系统中循环利用。

碱吸收法脱硝工艺比较简单,同时可回收脱硝产物(亚硝酸盐和硝酸盐等),但也存在着脱硝效率不高、对烟气中NOx 的浓度有限制等缺点。

3.3 烟气同时脱硝脱硫技术

3.3.1 活性炭法

该工艺主体设备是一个类似于超吸附塔的活性炭流化床吸附器,在吸附器内,烟气中的SO2被氧化成SO3并溶于水中,产生稀硫酸气溶胶,随后由活性炭吸附。向吸附塔内注入氨,氨与 NOx在活性炭催化还原作用下生成N2,吸附有SO2的活性炭可进入脱附器中加热再生。

车文生等[35] 发明了一种同时脱硫脱硝活性炭干法烟气净化装置,包括吸附塔(A)、脱附塔(B)、烟囱(C)、活性炭输送设备(D)、活性炭筛分设备(E),吸附塔(A)下部为活性炭出口,活性炭出口通过活性炭输送设备(D)与脱附塔(B)的顶部连接。

该工艺脱硫率可达 95%,脱硝率可达50%~80%。由于活性炭法可有效实现硫的资源化,同时脱硫脱硝也降低了烟气净化费用。因此该工艺的商业化前景较好。

3.3.2 SNOx(WSA-SNOx)法

WSA-SNOx法是湿式洗涤并脱除NOx(wet scrubbing additive for NOx removal)技术。在该工艺中烟气首先经过SCR 反应器,NOx在催化剂作用下被氨气还原为 N2,随后烟气进入改质器中,SO2在此被固相催化剂氧化为SO3,SO3经过烟气再热器GGH后进入WSA 冷凝器被水吸收转化为硫酸。

胡家富等[36] 发明了一种烟气脱硫脱硝系统,包括通过烟气管道依次连接的燃煤锅炉、SCR反应器、除尘器、碱液吸收塔和烟囱,碱液吸收塔包括石灰水反应器和顶部喷淋系统。该系统虽然不是真正意义上的WSA-SNOx法,但原理相似。

采用SNOx技术,SO2和NOx 的脱除率可达95%。SNOx技术除消耗氨气外,不消耗其他的化学品,不产生其他湿法脱硫产生的废水、废弃物等二次污染,不产生石灰石脱硫产生的 CO2,不足之处是能耗较大,投资费用较高,而且浓硫酸的储存及运输较困难。

3.3.3 NOxSO法

在电除尘器(EP)下游设置流化床吸收塔(FB),用硫酸钠浸渍过的γ-Al2O3圆球作为吸收剂,吸收剂吸收NOx、SO2后,在高温下用还原性气体(CO、CH4等)进行还原,生成 H2S和N2。

顾璠等[37] 发明了一种吸附-低温等离子体同步脱硫脱硝装置及其方法,装置包括2个并联的吸附-低温等离子体反应器,2个等离子体发生器交替工作,在等离子体场作用下,经吸附催化剂-负载Na、Fe、Mn和Zn金属离子的γ-Al2O3或沸石的吸附-解吸过程和催化反应,SO2转换为SO3,NOx转换为N2。这一方法被认为是对NOxSO法的改进。该工艺脱硫率达 90%,脱硝率为 70%~90%。反应后的吸收剂需要加热或化学反应再生才能重新使用,产物需回收,因此成本较高,工艺复杂。

3.3.4 高能粒子射线法

高能粒子射线法包括电子束(EBA)工艺和等离子体工艺,原理是利用高能粒子(离子)将烟气中的部分分子电离,形成活性自由基和自由电子等,氧化烟气中的NOx[38]。这种技术不仅能去除烟气中的NOx和SO2,还能同时去除重金属等物质[32]。典型工艺过程依次包括:游离基的产生,脱硫脱硝反应,硫酸铵、硝酸铵的产生。主要有电子束照射技术[39]和脉冲电晕等离子体技术[40]。电子束照射技术脱硝率可达到75%以上,不产生废水和废渣[32]。脉冲电晕等离子体技术可同时脱硫、脱硝和除尘,但是耗能较大,目前对其反应机理还缺乏全面的认识[32]。

王敏等[41]发明了一种电子束烟气脱硫脱硝的方法及其装置,在辐射反应器的辐照区前端设有至少一个用于喷出氧化剂溶液的喷嘴系统,以在辐照反应前喷入氧化剂溶液。汪伟等[42]发明了低温等离子脱硫脱硝系统,包括等离子发生器和吸收塔,通过在等离子发生器中设置扰流板以延长烟气与等离子体的结合时间,使烟气中的NOx或SOx气体分子与等离子结合充分,便于吸收塔中的脱硫脱硝。

这类脱硫脱硝工艺脱硫率可达90%以上,脱硝效率达70%以上,具有反应速度快、耗水量小、不需要排水处理设施、设备适应性强、占地面积小、便于操作等优点,缺点是能耗较高、液氨储运困难等。

3.3.5 湿式FGD加金属螯合物法

仲兆平等[43] 发明了喷射鼓泡法用烟气脱硫脱硝吸收液,包括石灰或石灰石浆液、占石灰或石灰石浆液0.05%~0.5%(质量分数)的水溶性有机酸和占石灰或石灰石浆液0.03%~0.3%(质量分数)的铁系或铜系金属螯合物。金属螯合物工艺的缺点是螯合物的循环利用比较困难,因为在反应中螯合物有损失,造成运行费用很高。

3.3.6 氯酸氧化法

由于氯酸(HClOO)的强氧化性,采用含有氯酸的氧化吸收液可以同时脱硫脱硝,脱硫率可达98%,脱硝率达 95%以上,还可以脱除有毒的微量金属元素,如As、Be、Cd、Cr、Pb、Hg和Se。除了采用氯酸脱硫脱硝外,采用NaClO3/NaOH 同时脱除SO2和NOx也获得较好的效果。胡筱敏[44]发明了一种燃煤烟气脱硝脱硫方法,在烟气过滤管内壁上从烟气进口到烟气出口依次设有次氯酸钠溶液雾化喷头、氧气喷头和过硫酸铵溶液雾化喷头。该工艺不存在催化剂中毒或失活等问题,适用性强,对入口烟气浓度的限制范围不严格,缺点是容易对设备造成强腐蚀,另外,氧化剂的回收、吸收废弃后的溶液的处理等较为困难。

4 脱硝技术发展趋势

1)在相当长的一段时间内,SCR仍然是脱硝技术领域和脱硝市场的主流技术。这一技术还会继续改进和发展,改进主要集中在:优化工艺流程;研发反应温度低、效率高、抗热性好、催化活性温度窗口宽及耐水性、耐硫性优异的高性能SCR催化剂;SCR催化剂寿命延长和再生技术。

2)基于不同脱硝机理的不同脱硝工艺的结合或联用是脱硝技术的一个重要发展方向,例如SNCR/SCR联合脱硝;SCR与各种不同机理的低NOx气体燃料方式或低NOx燃烧器的联用;SCR与臭氧法、电子束法、等离子法、氧化法和/或微波法的结合,都有可能产生高效的新脱硝技术。

3)联合脱硝脱硫技术是脱硝技术的一个重要发展趋势。与单独的脱硝或脱硫工艺相比,在一个系统内同时脱硝和脱硫的工艺有很大的优越性,如减少系统复杂性、具有更好的运行性能和低成本。

4)创新脱硝机理成为脱硝技术研究的热点。例如,催化直接分解NOx,将NOx直接分解成N2和O2;用还原性极好的碳材料将SO2 和NOx分别还原为单质硫(硫磺)和N2,并生成CO2,N2 和CO2作为无害气体排放。

5)研发脱硝技术的多联产工艺或多级脱硝工艺。重点开发生产硫酸铵化肥和硝酸铵化肥等副产品的同步脱硝脱硫工艺;同时按照烟气中NOx和SO2浓度进行多级脱硝、脱硫成为烟气净化技术的重要发展趋势。

6)开发新的脱硝催化剂或脱硝吸附剂;开发低廉、高效、多功能的复合型和可再生循环利用的脱硝催化剂和吸附剂及其脱硝工艺,以降低脱硝成本,提高脱硝率。

5 结 语

脱硝技术种类繁多,但实现大规模工业应用的成熟脱硝技术并不多。随着国家环保政策的日益严厉,人们的环保意识逐渐增强,脱硝技术研究成果不断涌现。我国的SCR脱硝催化剂的研发近些年取得了较大进展,已出现国产化的曙光,SCR脱硝催化剂的再生技术也日益成熟,并实现了工业化。这些技术都表现出良好的工业应用前景和可观的经济效益。未来应完善现有的脱硝技术,创新脱硝机理,研发同时脱硝和脱硫的新工艺、新技术,开发新的湿法和干法脱硝催化剂或吸附剂,实现我国脱硝技术的飞跃发展。

参考文献(References):

[1] 王刻文,胡敏,郭宏昶,等.催化烟气脱硝工艺选择探讨[J].山东化工,2013,42(10):213-217.

Wang kewen,Hu Min,Guo Hongchang,et al.Probe into FCCU flue gas deNOx process selection[J].Shandong Chemical Industry,2013,42(10):213-217.

[2] 江苏大峘集团有限公司.基于煤粉低氧燃烧技术的中温低氧含量热风炉:103940080[P].2014-07-23.

[3] 中节环(北京)环境科技股份有限公司.大空间空气分级燃烧锅炉:204494379U[P].2015-07-22.

[4] 武汉明正动力工程有限公司.一种燃料分级燃烧低NOx燃烧器: 204513378U[P].2015-07-29.

[5] 山西蓝天环保设备有限公司.带有烟气再循环的特殊循环流化床锅炉:104456545[P].2015-03-25.

[6] 上海交通大学.一种低NOx气体燃料燃烧器和燃烧方法:104791792[P].2015-07-22.

[7] 集美大学.新型旋流浓淡煤粉燃烧器:104832918[P].2015-08-12.

[8] 中国计量学院.一种耦合空气分级和燃料分级低NOx四拱型W火焰锅炉:104406160[P].2015-03-11.

[9] 山东大学.一种烟气再循环和超细煤粉再燃的层燃炉及其燃烧工艺:1053117453[P].2016-03-09.

[10] 深圳市中创达热工技术有限公司.一种高温低氧燃烧装置:1039611409[P].2014-11-06.

[11] Wendt J O L,Linak W P,Groff P W,et al. Hybrid SNCR-SCR technologies for NOx control:Modeling and experiment[J].AIChE Journal,2001,47(11):2603-2617.

[12] 中国华能集团清洁能源技术研究院有限公司.一种适用于循环流化床锅炉的液氨法SNCR脱硝系统:104764035[P].2015-07-08.

[13] 太仓东能环保设备有限公司.一种SNCR-SCR烟气脱硝工艺:105214456[P].2016-01-06.

[14] 高洁.国内外目前具有研究价值的烟气脱硝技术[J].科技信息,2010(7):360-363.

Gao Jie.Present domestic and foreign flue gas denitration technology with research value[J].Science amp; Technology Information,2010(7):360-363.

[15] 顾庆华,胡秀丽. SCR 脱硝反应区域运行温度影响因素研究[J].洁净煤技术,2015,21(2):77-80.

Gu Qinghua,Hu Xiuli.Influencing factors of operating temperature of denitration SCR reactor[J].Clean Coal Technology,2015,21(2):77-80.

[16] 史建公,刘志坚,张毅,等.SCR脱硝催化剂国内专利技术进展[J].中外能源,2013,18(5):65-78.

Shi Jiangong,Liu Zhijian,Zhang Yi,et al. Domestic patent technology progress of SCR denitration catalyst[J].Sino-Global Energy,2013,18(5):65-78.

[17] 北京科技大学.一种烟气脱硝催化剂的制备方法: 102247834[P].2012-12-19.

[18] 广东电网有限责任公司电力科学研究院.一种SCR脱硝催化剂及其制备方法以及用途:105195170[P].2015-12-30.

[19] 王天泽,楚英豪,郭家秀,等.烟气脱硝技术应用现状与研究进展[J].四川环境,2012,31(3):106-110.

Wang Tianze,Chu Yinghao,Guo Jiaxiu,et al.Status quo of application and development of flue gas denitration technology[J].Sichuan Environment,2012,31(3):106-110.

[20] 北京国电龙源环保工程有限公司.一种选择性植入活性成分的废弃脱硝催化剂的再生方法:105536884[P].2016-05-04.

[21] 艾淑艳.活性焦脱硝工艺系统:202778203U[P].2013-03-13.

[22] 傅月梅,潘敏,张九杉,等.活性焦烟气脱硝影响因素研究[J].洁净煤技术,2015,21(4):122-124,129.

Fu Yuemei,Pan Min,Zhang Jiushan,et al.Influencing factors of denitrification technology by activated coke[J].Clean Coal Technology,2015,21(4):122-124,129.

[23] 赵毅,韩钟国,韩颖慧,等.干法烟气同时脱硫脱硝技术的应用及新进展[J].工业安全与环保,2009,35(2):4-6.

Zhao Yi,Han Zhongguo,Han Yinghui,et al.Applications and new progress in simultaneous desulfurization and denitrification by dry flue gas control technology[J].Industrial Safety and Environmental Protection,2009,35(2):4-6.

[24] 王佳,王孝敏,张妍,等.烧煤烟气脱硫脱硝新技术的发展及应用[J].平顶山学院学报,2016,31(2):54-59.

Wang Jia,Wang Xiaomin,Zhang Yan,et al.Development and application on new technology for desulfurization and denitration of coal fired flue gas[J].Journal of Pingdingshan University,2016,31(2):54-59.

[25] 张虎,佟会玲,王晋元,等.用KMNO4调质钙基吸收剂从燃煤烟气同时脱硫脱硝[J].化工学报,2007,58(7):1810-1815.

Zhang Hu,Tong Huiling,Wang Jinyuan,et al.Simultaneous removal of SO2 and NO by using calcium absorbent with KMnO4 as additive[J].Journal of Chemical Industry and Engineering,2007,58(7):1810-1815.

[26] Sara E,Kumazawa H,Kudo I,et al.Absorption of lean NOx in aqueous solution of NaClO2 and NaOH[J].Industrial amp; Engineering Chemistry Process Design and Development,1979,18(2):275-278.

[27] Thomas D,Vanderschuren J.Effect of temperature on NOx absorption into nitrite acid solutions containing hydrogen peroxide[J].Industry Engeering Chemical Research,1998,37(11):4418-4423.

[28] 刘国庆.臭氧低温氧化脱硝工艺及系统:105854554[P].2016-08-17.

[29] 马乐凡,童志权. 液相络合-铁粉还原-酸吸收回收法脱除烟气中NOx[J].环境科学研究,2005,18(5):63-66.

Ma Lefan,Tong Zhiquan.Removal of NOx from flue gas with the recovery process of absorption with acid following complexation in aqueous solution and reduction with iron powder[J].Research of Environmental Sciences,2005,18(5):63-66.

[30] 张金龙,辛志玲,张大全.湿法烟气脱硝技术研究进展[J].上海电力学院学报,2010,26(2):151-156.

Zhang Jinlong,Xin Zhiling,Zhang Daquan.Research progress of wet flue gas denitrification technology[J].Journal of Shanghai University of Electric Power,2010,26(2):151-156.

[31] 广州特种承压设备检测研究院.一种还原与氧化联合脱硝系统及其脱硝方法:105251326[P].2016-01-20.

[32] 王跃.燃煤电厂烟气脱硝技术概述[J].广东化工,2015,42(14):122-123.

Wang Yue.The overview of flue gas denitrification technology of coal-fired power plant[J].Guangdong Chemical Industry,2015,42(14):122-123.

[33] 潘光,李恒庆,卢守舟,等.烟气脱硝技术及在我国的应用[].中国环境管理干部学院学报,2008,18(1):90-93.

Pan Guang,Li Hengqing,Lu Shouzhou,et al.Flue gas de-NOx technology and its application in China[].Journal of Environmental Management College of China,2008,18(1):90-93.

[34] 蒋克旭.一种碱吸收液可循环利用的烟气净化方法:103585869[P].2014-02-19.

[35] 洛阳安德路石化设备有限公司.一种同时脱硫脱硝活性炭干法烟气净化装置:204841411U[P].2015-12-09.

[36] 南京白云化工环境监测有限公司.一种烟气脱硫脱硝系统: 105148697[P].2015-12-16.

[37] 东南大学.吸附-低温等离子体同步脱硫脱硝装置及其方法:1772347[P].2006-05-17.

[38] 洪燕,赵培超,蒋建华,等.干法脱硝技术:清洁高效燃煤发电技术协作网2008年会论文集[C].南京:清洁高效燃煤发电技术协作网,2008:1-3 .

[39] Hitchins J,Morawska L,Wolff R,et al.Concentrations of submicrometre particles from vehicle emissions near a major road [J].Atmospheric Environment,2000,34(1):51-59.

[40] Janssen N,Vanmansom D,Wanderjagt K,et al. Mass concentration and elemental composition of airborne particulate matter at street and background locations[J].Atmospheric Environment,1997,31(8):1185-1193.

[41] 中国科学院上海应用物理研究所.电子束烟气脱硫脱硝的方法及其装置:1762551[P].2006-04-26.

[42] 杭州西堡环境科技有限公司.低温等离子脱硫脱硝系统:205627560U[P].2016-10-12.

[43] 东南大学.喷射鼓泡法用烟气脱硫脱硝吸收液:1128003[P].2003-11-19.

[44] 沈阳汇川环境工程有限公司.一种燃煤烟气脱硝脱硫方法:105879642[P].2016-08-24.

Progress and prospects of denitration technology

Abstract:In order to summarize the research achievements and elucidate the development trend of denitration techniques,as well as to establish a systematic denitration technology with proprietary intellectual property rights in China,this paper overviewed the current progress of domestic and foreign denitration techniques,and introduced several typical dry and wet processes of flue gas denitration technology.Accordingly,the most mature denitration process is the selective catalytic reduction denitration (SCR) process,while the selective non catalytic reduction (SNCR),plasma technology,oxidation and absorption processes also have a certain prospect and potential.As the mainstream denitration process,the improvement of SCR technique will mainly focus on the process optimization,high performance SCR catalyst development,catalyst life extension,and catalyst regeneration.The combination or integration of different denitriation processes based on different mechanisms is one of the important developing directions of denitration technology,and the process combining denitration and desulfurization processes should be researched.The innovation of denitration mechanism,integration of multi-stage or multi section,and development of novel recycling and regenerating denitration catalyst and adsorbents will become hot topics in this field.

Key words:denitration;SCR;SNCR;ammonia;activated carbon;absorption;oxidation;liquid phase complexation

中图分类号:X701

文献标志码:A

文章编号:1006-6772(2017)02-0012-08

收稿日期:2016-10-25;责任编辑孙淑君

DOI:10.13226/j.issn.1006-6772.2017.02.003

基金项目:国家高技术研究发展计划(863计划)资助项目(2012AA06A115)

引用格式:苗强.脱硝技术的现状及展望[J].洁净煤技术,2017,23(2):12-19.

Miao Qiang.Progress and prospects of denitration technology[J].Clean Coal Technology,2017,23(2):12-19.