煤-天然气气流床共气化新技术研究

徐宏伟1,2,林益安1,2,邹 涛1,2,郑亚兰1,2,韦孙昌1,2

(1.西北化工研究院有限公司,陕西 西安 710061;2.西安元创化工科技股份有限公司,陕西 西安 710061)

摘 要:煤-天然气气流床共气化技术是实现不同工艺优势互补的高效能源综合转化技术。通过建立煤-天然气共气化试验装置,研究气化温度、气化压力、天然气/煤、水煤浆浓度对煤-天然气共气化主要指标的影响。通过分析合成气中主要气体组成、氢碳比(H2/CO)以及CH4含量变化,优选煤-天然气共气化试验条件,最后进行煤-天然气共气化优化试验。结果表明,煤-天然气共气化较合适的反应条件为:气化温度1 300~1 400 ℃,天然气/煤0.75~1.50 Nm3/kg,水煤浆浓度58%~61%。以西湾煤为原料,在制浆浓度59%,入炉煤量18 kg/h,天然气/煤0.94 Nm3/kg,气化温度1 350 ℃、气化压力0.5 MPa的条件下,煤-天然气共气化试验装置生产的合成气产量为46.06 Nm3/h,H2+CO含量为88.64%,CH4含量为0.66%,H2/CO为1.23。说明煤-天然气气流床共气化技术是一项高效的气化技术,该技术的开发有利于实现煤与天然气共气化技术的大规模工业化应用。

关键词:气流床;煤-天然气;共气化;氢碳比

0 引 言

合成气生产技术是化工合成产业的龙头技术,目前主要的制气技术有煤制气和天然气制气。煤气化反应过程会释放大量热,制得的合成气中H2/CO低;天然气转化过程需吸收大量热,制得的合成气中H2/CO高[1-2]。煤气化和天然气转化是互补性很强的2种气化技术,因此,研发一种可实现煤与天然气同炉转化的技术,是未来高效利用煤、天然气资源的重要方向。关于煤-天然气共气化研究较多,李俊岭等[3-4]、赵月红[5]提出天然气和煤联合制备合成气新工艺;宋学平等[6-7]通过软件模拟了煤与天然气共气化过程,得到H2/CO可调的合成气;欧阳朝斌等[8]进行移动床反应器热态模拟试验,在炉温不低于1 000 ℃下制备出有效气大于90%、H2/CO 1.0~2.0的合成气。上述学者均采用固定床或移动床气化进行煤与天然气共气化,并取得一定成果。但根据现有工业化运行装置,固定床及移动床气化存在气化温度低,碳转化率不高,反应器出口合成气中含有焦油、酚类等难处理有机质,废水有机质超标等问题,其中有机质废水处理尚无很好的解决办法[9-12]。气流床气化技术是目前最先进、高效的大型气化技术,气流床气化虽然冷煤气效率稍低,但其气化强度大,单炉产气量高,出反应器合成气不含焦油、酚类等有机物质,黑水处理简单[13-15]。为实现煤-天然气共气化大规模应用,进行煤-天然气气流床共气化技术研究非常必要。本文通过研究气化温度、气化压力、天然气/煤、水煤浆浓度对煤-天然气共气化主要指标的影响,分析合成气中主要气体组成、H2/CO以及CH4含量变化,获得了煤-天然气共气化的优化试验条件及数据,为下一步建立煤与天然气共气化中试装置提供设计依据。

1 试 验

1.1 试验煤样

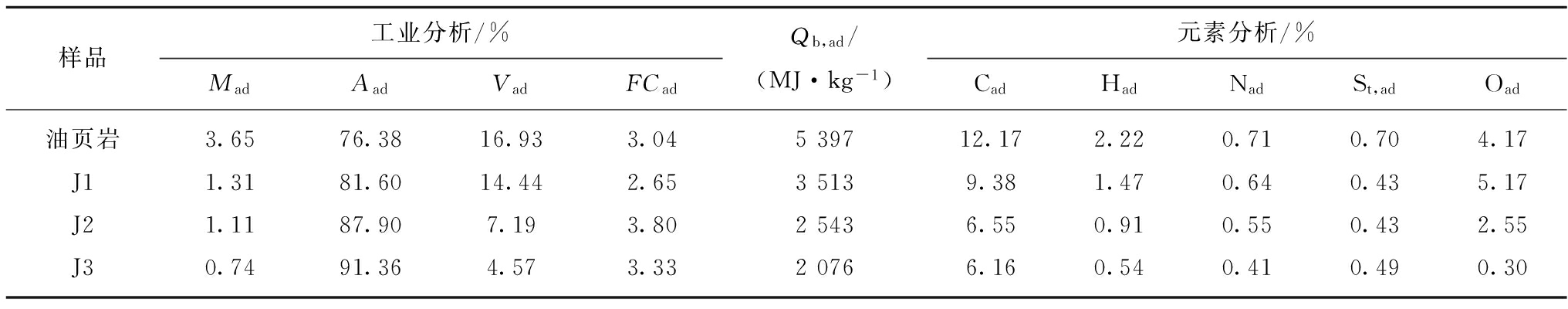

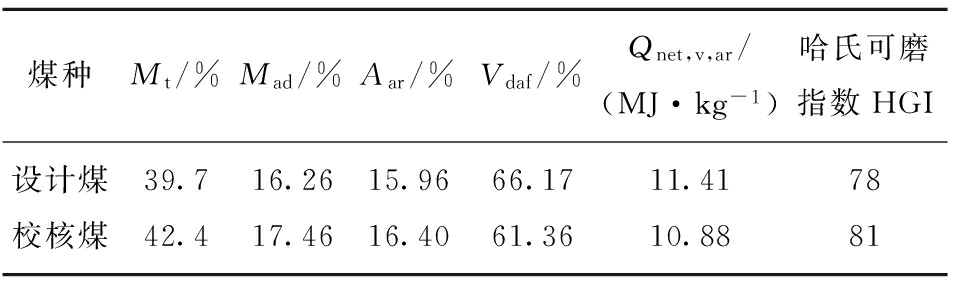

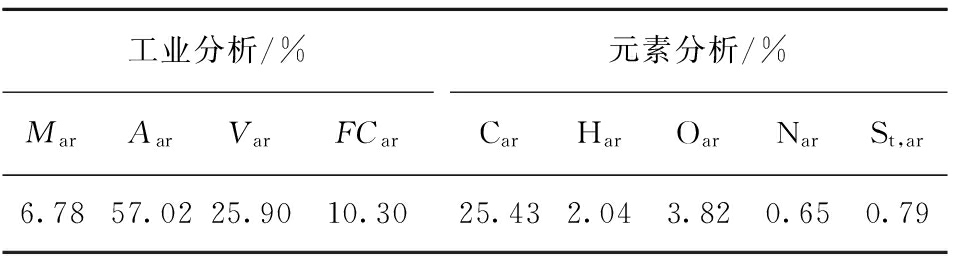

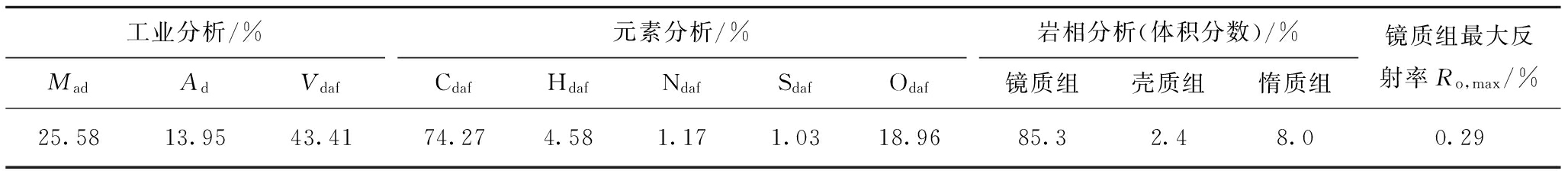

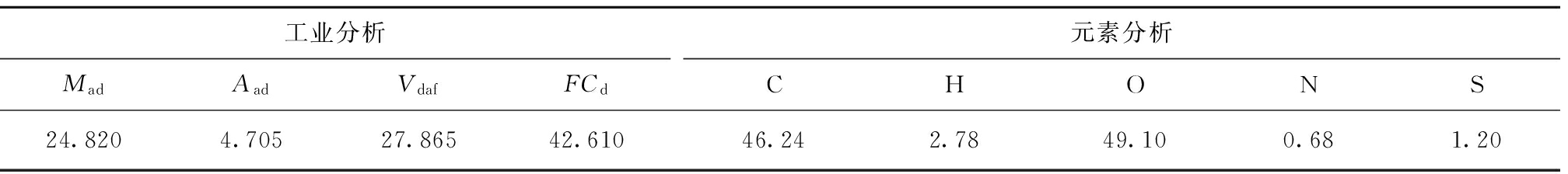

试验煤样选用西湾煤,其工业分析和元素分析见表1。由表1可知,该煤种硫含量及灰分低、挥发分较高,属于优良的气化用煤,且煤中水分和O/C低,易于成浆,可制备出高浓度煤浆。西湾煤粒径<0.074 mm含量为50%~60%时,加入0.5%的添加剂,可制备出浓度57%~62%的水煤浆。

表1 西湾煤的工业分析和元素分析

Table 1 Proximate and ultimate analysis of Xiwan coal

1.2 试验条件

以西湾煤为原料,煤浆浓度57%~62%,气化温度1 226~1 465 ℃,气化压力<1.0 MPa。气化原料煤浆、天然气、O2入炉的温度、压力分别为50、30、30 ℃和0.7、0.8、0.8 MPa。

1.3 试验设备

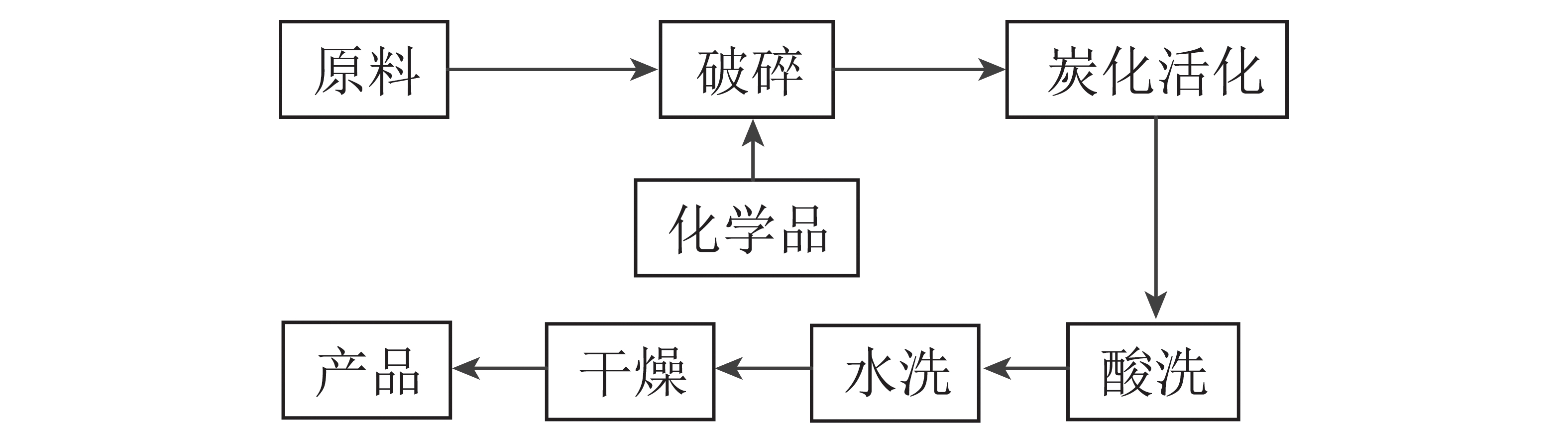

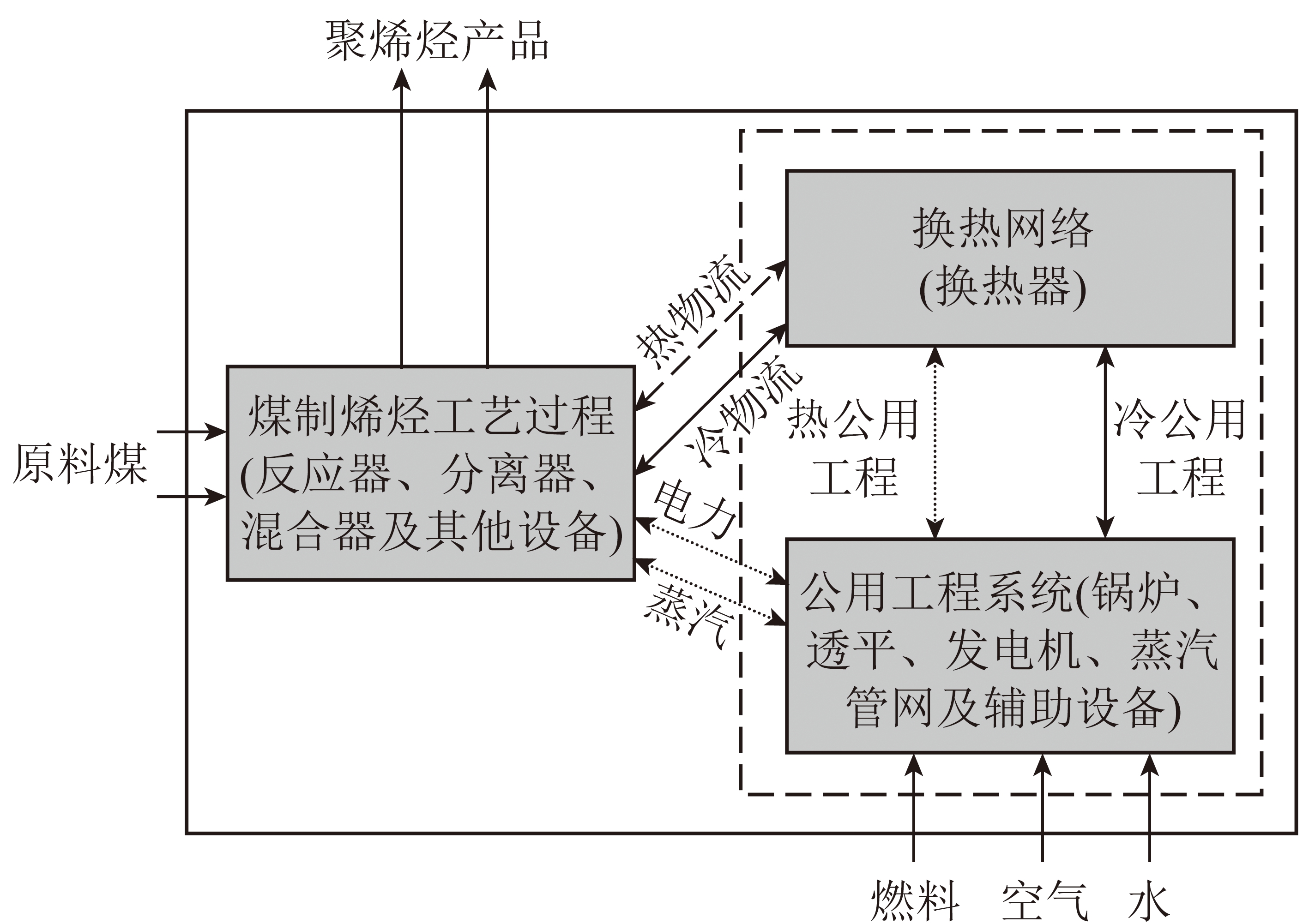

煤-天然气共气化试验装置主要包括原料输运单元、共气化单元及合成气洗涤、降温单元3部分,装置流程如图1所示。

图1 试验装置工艺流程

Fig.1 Process flow of test device

1.3.1 原料输送单元

原料输送单元包括气体输送及煤浆输送2部分,其中气体原料由气站的高压气体储罐减压后输送,煤浆则由高压煤浆泵加压后输送。高压煤浆泵采用柱塞隔膜式结构,设计流量为0~100 L/h,设计压力2.0 MPa,在泵出口设计有脉冲高压气囊式缓冲罐,用于消除煤浆泵的柱塞脉冲现象。

1.3.2 共气化单元

共气化单元由反应器、废热锅炉、烧嘴系统、渣池组成,核心设备是反应器、水煤浆烧嘴和天然气烧嘴。其中反应器直径1 m,壳体采用Q345R材料,自金属壳体内部由外向内依次衬空心球Al2O3及Cr2O3两层材料。反应器设计压力1.0 MPa,设计温度≤1 500 ℃,设计负荷为投煤量≤15 kg/h,天然气量≤15 Nm3/h。水煤浆烧嘴采用两级小孔结构,煤浆由中间管道进入头部预混腔,外环管来的氧气通过头部均分分布的小孔对煤浆进行初步雾化,预雾化的煤浆从内混腔端部的缩口处喷出,外套管来的氧气进入二次雾化喷头,通过喷头处多个均匀分布的小孔对煤浆进行二次雾化。水煤浆烧嘴设计压力<1.0 MPa,工作温度1 200~1 500 ℃。天然气烧嘴安装在反应器侧壁,共4台,采用对置放置,烧嘴设计压力<1.0 MPa,工作温度1 200~1 500 ℃,烧嘴设计压降小于0.2 MPa。

1.3.3 合成气洗涤、降温单元

合成气洗涤、降温单元由合成气洗涤、净化及合成气在线分析2部分组成,主要设备是洗涤塔和在线分析仪。其中洗涤塔直径1.5 m,采用Q345R碳钢材料,设计压力1.0 MPa,设计温度≤120 ℃。在线分析仪需要对合成气中的H2、CO、CO2、CH4含量进行连续分析,其测量范围分别为O2:0~5%;H2:0~60%;CO:0~100%;CO2:0~30%;CH4:0~5%。

1.4 试验方法

将西湾煤制备成合格煤浆后经煤浆泵加压由顶部喷入气化炉,来自气站的高压天然气由反应器侧壁进入气化炉,煤浆与天然气在高温、高压条件下,与O2进行燃烧和部分氧化反应,离开气化炉膛炽热的合成气用水激冷,并经洗涤除尘后送至气体在线分析仪进行分析并采集试验数据。考察气化温度、气化压力、天然气/煤、水煤浆浓度变化对煤-天然气共气化的影响,并根据试验结果进行优化试验。

2 结果与讨论

2.1 气化炉温度对共气化的影响

煤-天然气共气化反应涉及气、固两相多种均相和非均相可逆反应,反应进程与平衡状态、气化炉温度密切相关。气化炉温度升高,在一定平衡范围内反应系统向放热方向进行;气化炉温度降低,反应在平衡进程附近向吸热方向进行。装置以浓度59%煤浆为原料,在投浆量18 kg/h,天然气/煤1 Nm3/kg,气化压力0.5 MPa条件下,通过改变入炉氧气量考察气化温度变化对共气化的影响,结果如图2所示。可知,气化炉温度从1 226 ℃升至1 465 ℃时,合成气中H2体积分数下降2.7%,CO体积分数上升2.3%,CO2体积分数上升0.64%。这是由于合成气中H2较CO活泼,随气化温度升高,入炉氧气量增加,部分H2与O2结合生成H2O,造成合成气中H2含量降低。根据工业装置运行经验,原料碳转化率与气化温度成正比。共气化过程中,随着入炉氧气量提升,气化温度逐渐升高,更多的C转化为CO2,在热量作用下,合成气中CO2与C、CH4发生吸热反应,部分CO2被还原为CO,使得合成气中的CO含量升高。

图2 气化温度与气体组成关系

Fig.2 Relationship between gasification temperature and gas composition

图3 气化温度与H2/CO关系

Fig.3 Relationship between gasification temperature and H2/CO

气化温度与H2/CO关系如图3所示。可知,共气化试验中,随气化温度升高,合成气中H2/CO先增加,温度达到1 300 ℃时,合成气中H2/CO达到最高值1.24,随温度进一步提高,H2/CO开始缓慢降低。这主要是因为气化温度低于1 300 ℃时,气化温度升高,有利于提高水煤浆气化效率及天然气转化效率,这个阶段合成气的H2及CO增长较快,H2/CO快速提高。气化温度达到1 300 ℃时,天然气转化中H2含量达到高点[16],合成气中H2/CO随之达到峰值。气化温度超过1 300 ℃时,天然气转化中H2含量逐渐下降,合成气中H2/CO随之缓慢降低。

共气化试验中,改变气化温度后,对合成气中CH4含量进行检测,气化温度与CH4含量关系如图4所示。可知,CH4含量与气化炉运行温度的关系与现有气流床煤气化运行结果类似。气化炉温度为1 226 ℃时,合成气中CH4含量高达2.25%。随气化炉温度升高,合成气中CH4含量逐步降低,1 351 ℃时,合成气中CH4含量为0.75%,气化炉运行温度短时提高至1 450 ℃时,气化合成气中CH4含量小于0.35%,这是由于CH4转化反应属于强吸热反应,温度越高,CH4转化率越高,合成气中CH4含量较低。1 200~1 400 ℃,气化温度每上升10 ℃,合成气中CH4含量下降0.1%。可见,合成气中CH4含量受温度影响非常大,选择合适的气化温度可控制合成气中CH4含量小于1%。

图4 气化炉温度与CH4含量的关系

Fig.4 Relationship between gasification temperature and methane content

2.2 气化炉压力对共气化的影响

气化压力对气化炉生产能力有较大影响,气化炉操作压力高可节省合成气的压缩功,降低装置总体能耗水平。但气化压力升高对反应器内物料停留时间影响较小,因此提高压力对原料总体转化率影响有限,只对受压力较为敏感的体积变化平衡反应有作用。以59%煤浆为原料,在投浆量18 kg/h、天然气/煤1 Nm3/kg、气化温度1 350 ℃条件下,气化压力与气体成分间关系如图5所示。可知,气化压力对气体成分影响不大,气化压力由0.02 MPa提高至0.6 MPa时,主要气体成分几乎不发生变化。

图5 气化压力与气体组成关系

Fig.5 Relationship between gasification pressure and gas composition

气化压力与合成气中CH4含量关系如图6所示。可知,气化炉压力由0.02 MPa升至0.6 MPa时,粗煤气中CH4含量从0.76%增至1.2%。这是由于CH4转化过程中发生体积增大反应,气化压力增大后,CH4转化反应(CH4+H2O![]() 3H2+CO,CH4+CO2

3H2+CO,CH4+CO2![]() 2H2+2CO)受到抑制,CH4转化率降低,平衡向体积减小的方向进行。因此,随气化压力升高,合成气中CH4含量上升,在0.1~0.6 MPa,每升高0.1 MPa,合成气中CH4含量增加0.07%。

2H2+2CO)受到抑制,CH4转化率降低,平衡向体积减小的方向进行。因此,随气化压力升高,合成气中CH4含量上升,在0.1~0.6 MPa,每升高0.1 MPa,合成气中CH4含量增加0.07%。

图6 气化压力与CH4含量的关系

Fig.6 Relationship between gasification pressure and methane content

2.3 天然气/煤对合成气中H2/CO的影响

天然气/煤是共气化的重要控制参数。在投煤量不变的前提下,天然气/煤升高,入炉天然气量增多,气化炉内H2/CO变大。装置以浓度59%煤浆为原料,在投浆量18 kg/h、气化温度1 350 ℃、气化压力0.5 MPa条件下进行试验,天然气/煤与H2/CO关系如图7所示。

图7 天然气/煤与H2/CO的关系

Fig.7 Relationship between CH4/coal and H2/CO

由图7可知,随天然气/煤增加,合成气中H2/CO逐渐增大,天然气/煤增至0.94后,H2/CO达到1.23左右。此后,随天然气/煤增大,H2/CO增加幅度减小,说明煤-天然气共气化反应达到平衡后,过量CH4继续转化并产生大量H2,共气化反应化学平衡受H2过量影响,反应向H2减少的方向进行。因此,在保证反应顺利进行的条件下,选择合适的天然气/煤,有利于提高合成气中H2/CO。试验确定合适的天然气/煤为0.75~1.50 Nm3/kg。

2.4 水煤浆浓度对共气化的影响

对水煤浆气化技术而言,增加煤浆浓度提高了进入气化炉的含碳氢物质的浓度,提高气化炉内热负荷和热强度,显著提升气化效率。与水煤浆气化类似,共气化技术中加入天然气后,提高煤浆浓度会增加炉内单位容积的碳氢含量,从而促进气化反应进行。装置在投浆量18 kg/h、天然气/煤1 Nm3/kg、气化温度1 350 ℃、气化压力0.5 MPa条件下进行试验,煤浆浓度与主要气体成分含量的关系如图8所示。

图8 煤浆浓度与气体组成关系

Fig.8 Relationship between concentration of coal slurry and gas composition

由图8可知,煤浆浓度从57%提升到62%,合成气中CO含量增加3.6%,H2含量下降1.62%,CO2含量下降2.79%,煤浆浓度变化对合成气中CO影响最大,CO2次之,H2最弱。这是因为在入炉煤量不变的条件下,煤浆浓度增加,入炉水量会相应减少,减少的那部分水量由常温液态转变为高温蒸汽所消耗的热量富余。为了维持气化温度不变,一方面需要降低入炉氧气量减少放热,入炉氧气减少导致CO与CO2发生转换反应,部分CO2转变为CO;另一方面热量的富余有利于CH4与CO2及CH4与H2O这2个吸热反应的发生,造成合成气中CO含量增加,CO2减少。煤浆浓度升高,气化生成的粗煤气中水蒸气含量降低,直接减弱了CH4和水蒸气的反应,造成合成气中H2含量下降。

煤浆浓度与合成气H2/CO的关系如图9所示。可知,随着煤浆浓度上升,合成气中H2/CO直线下降。煤浆浓度由57%提升到62%,合成气中H2/CO下降12.35%,说明煤浆浓度对合成气中H2/CO有显著影响。气化过程中选择合适的制浆浓度有助于提高合成气的H2/CO。综合考虑有效气产量及保证合成气中H2/CO≥1.2的条件下,煤-天然气共气化技术合理的制浆浓度在58%~61%。

图9 煤浆浓度与H2/CO的关系

Fig.9 Relationship between concentration of coal slurry and H2/CO

2.5 共气化优化试验

装置以浓度59%煤浆为原料,在投浆量18kg/h、天然气/煤0.94 Nm3/kg、气化温度1 350 ℃、气化压力0.5 MPa条件下进行优化试验,结果见表2。可知,优化试验条件后,合成气中H2+CO含量88.64%,CH4含量0.66%。由于试验装置限制,系统热损失达到3.97%,大于工业化装置热损值。这主要是由于试验装置仅采用2个耐火隔热层,而工业化装置普遍采用4个耐火隔热层,其隔热保温效果高于试验装置。其次为了保证足够的反应空间,试验装置降低了耐火隔热层厚度,造成装置隔热性能降低;试验碳转化率为95.05%,也低于煤气化工业化装置正常值,这主要是由于操作人员在清洗和装配喷嘴过程中操作不合理,导致烧嘴各通道间的同心度不够理想,影响了雾化效果,造成部分原料没来得及充分反应就出了反应器,降低了原料转化率。

表2 优化试验结果

Table 2 Results of optimize test

3 结 论

1)天然气/煤对合成气中H2/CO影响很大。在温度、压力一定的条件下,天然气/煤增加后,H2/CO随之增加。天然气/煤升至0.94 Nm3/kg后,H2/CO增加速度减缓。对煤-天然气共气化而言应综合考虑合成气H2/CO及共气化炉的操作弹性,合适的天然气/煤为0.75~1.50 Nm3/kg。

2)水煤浆浓度对合成气中H2/CO影响很大。煤浆浓度越高,合成气中H2/CO越低,但煤浆浓度提高可提升气化效率,进而提高有效气产量。制浆浓度提高1%,有效气产量增加约2%。综合考虑有效气产量及合成气中H2/CO≥1.2条件下,煤-天然气共气化技术合理的制浆浓度在58%~61%。

3)改变操作条件直接影响煤-天然气共气化指标。提高气化压力有助于提高气化炉负荷,但压力提高会导致合成气中CH4含量提高。0.1~0.6 MPa时,气化压力每提高0.1 MPa,合成气中CH4含量增加0.07%。维持气化炉操作温度为1 300~1 400 ℃时,既能保证气化炉内正常的排渣操作,又能保证合成气中CH4含量小于1%,说明CH4对温度变化的敏感性高于压力变化,提升气化压力引起的CH4增加量可通过提高气化温度来化解。

4)在制浆浓度59%,入炉煤量18 kg/h,天然气/煤0.94 Nm3/kg,气化温度1 350 ℃、气化压力0.5 MPa的条件下,煤-天然气共气化试验装置生产的合成气产量为46.06 Nm3/h,H2+CO含量为88.64%,CH4含量为0.66%,H2/CO为1.23。

参考文献(References):

[1] 康利荣,张建民,连辉.天然气-煤集成共转化制备合成气新工艺[J].洁净煤技术,2004,12(4):22-26.

KANG Lirong,ZHANG Jianmin,LIAN Hui.New co-conversion technology of gas by coal and natural gas[J].Clean Coal Technology,2004,12(4):22-26.

[2] 唐宏青.天然气部分氧化制合成气的研究和实践[J].中氮肥,2004(1):1-5.

TANG Hongqing.Research and practice on producing synthesis gas with the process of natural gas partial oxidation[J].M-sized Nitrogenous Fertilizer Progress,2004(1):1-5.

[3] 李俊岭.天然气和煤联合气化工艺及绿色过程的探索性研究[D].北京:中国科学院过程工程研究所,2002.

[5] 李俊岭,赵月红,温浩,等.天然气和煤联合制备廉价合成气新工艺及其热力学分析[J].计算机应用化学,2002,19(4):381-384.

LI Junling,ZHAO Yuehong,WEN Hao,et al.A new preparation process of low-cost synthesis gas from natural gas and its thermodynamic analysis[J].Computers and Applied Chemistry,2002,19(4):381-384.

[4] 赵月红.天然气-煤共气化过程研究[D].北京:中国科学院过程工程研究所,2003.

[6] 宋学平,郭占成.固定床天然气与煤共气化火焰区温度影响因素的研究[J].燃料化学学报,2005,33(1):53-57.

SONG Xueping,GUO Zhancheng.Factors affecting flame temperature of co-gasification of natural gas and coal in a fixed bed reactor[J].Journal of Fuel Chemistry and Technology,2005,33(1):53-57.

[7] 宋学平,郭占成.移动床煤与天然气共气化制备合成气的工艺技术[J].化工学报,2005,56(2):312-317.

SONG Xueping,GUO Zhancheng.Research on moving bed to prepare synthesis gas co-gasification of coal and natural gas[J].Journal of Chemical Industry and Engineering(China),2005,56(2):312-317.

[8] 欧阳朝斌,宋学平,郭占成,等.天然气-煤共气化制备合成气新工艺[J].化工进展,2004,23(7):751-754.

OUYANG Zhaobin,SONG Xueping,GUO Zhancheng,et al.New preparation process of synthesis gas from natural gas & coal by co-gasification[J].Chemical Industry and Engineering Progress,2004,23(7):751-754.

[9] 邵迪,代正华,于广锁,等.固定床气化与气流床水煤浆气化集成的能量与经济分析[J].化工学报,2013,64(6):2186-2193.

SHAO Di,DAI Zhenghua,YU Guangsuo,et al.Energy and economic assessment for integrated gasification system of fixed-bed and coal-water slurry entrained-bed[J].CIESC Joural,2013,64(6):2186-2193.

[10] 贺永德.现代煤化工技术手册[M].北京:化学工业出版社,2004.

[11] 李雪梅,周银福,张爱民.鲁奇碎煤加压气化污水处理[J].大氮肥,2004,27(4):236-238.

LI Xuemei,ZHOU Yinfu,ZHANG Aimin.Sewage treatment in lurqi pressurized coal gasification process[J].Laege Scale Fertilizer Industry,2004,27(4):236-238.

[12] 蒋士鑫.碎煤加压气化含酚废水处理方法的优化[J].煤化工,2011,12(6):49-51.

JIANG Shixin.Optimized method for treating the phenolic wastewater from the coarse coal gasification plant[J].Coal Chemical Industry,2011,12(6):49-51.

[13] 安晓熙,曹月梅.气流床煤气化技术现状及研究进展[J].氮肥技术,2015,36(3):3-8.

AN Xiaoxi,CAO Yuemei.Status and research progress of entrained-flow bed gasification[J].Nitrogen Fertilizer Technology,2015,36(3):3-8.

[14] 陈家仁.加压气流床煤气化工艺的发展现状及存在问题[J].煤化工,2006,12(6):1-7.

CHEN Jiaren.Technology status and problems in pressurized entrained-flow coal gasification[J].Coal Chemical Industry,2006,12(6):1-7.

[15] 朱玉芹,耿胜楚,李彦,等.气流床煤气化工艺技术分析[J].化工技术与开发,2011,40(10):79-82.

ZHU Yuqin,GENG Shengchu,LI Yan,et al.Technology analysis of entrained-bed coal gasification[J].Technology & Development of Chemical Industry,2011,40(10):79-82.

[16] 唐宏青.现代煤化工新技术[M].北京:化学工业出版社,2009.

[17] 于遵宏,沈才大,王辅臣,等.水煤浆气化炉的数学模拟[J].燃料化学学报,1993,21(2):191-197.

YU Zunhong,SHEN Caida,WANG Fuchen,et al.Mathematical simulation of coal-slurry-gasifier[J].Journal of Fuel Chemistry and Technology,1993,21(2):191-197.

New technology of coal-natural gas co-gasification in entrained-flow bed

XU Hongwei1,2,LIN Yian1,2,ZOU Tao1,2,ZHENG Yalan1,2,WEI Sunchang1,2

(1.Northwest Research Institule of Chemical Industry Co.,Ltd.,Xi'an 710061 China;2 Xi'an Origin Chemical Technologies Co.,Ltd.,Xi'an 710061 China)

Abstract:Coal-natural gas co-gasification technology is an efficient comprehensive energy conversion technology that realizes the complementary advantages of different processes.The influence of gasification temperature,gasification pressure,natural gas/coal and water coal slurry concentration on main indexes of coal-natural gas gasification was studied with coal-natural gas cogasification test device.By analyzing main gas composition,hydrogen-carbon ratio(H2/CO) and methane content in the synthetic gas,the conditions of coal-natural gas cogasification test was optimized,and the coal-natural gas cogasification optimization test was carried out.The results show that the suitable reaction conditions for coal-natural gas cogasification are gasification temperature 1 300-1 400 ℃,natural gas/coal 0.75-1.50 Nm3/kg,coal slurry concentration 58%-61%.In conditions of pulping concentration 59%,coal intake 18 kg/h,natural gas/coal 0.94 Nm3/kg,gasification temperature 1 350 ℃,gasification pressure 0.5 MPa,the production of synthetic gas,H2+CO content,methane content and H2/CO are 46.06 Nm3/h,88.64%,0.66% and 1.23,respectively using Xiwan coal as raw material.It shows that coal-natural gas co-gasification technology is a highly efficient gasification technology,that is beneficial to large-scale industrial application.

Key words:entrained-flow bed;coal-natural gas;co-gasification;hydrogen-carbon ratio

收稿日期:2018-03-14;

责任编辑:白娅娜

DOI:10.13226/j.issn.1006-6772.2018.03.006

基金项目:国家重点研发计划资助项目(2016YFB0600400)

作者简介:徐宏伟(1973—),男,陕西西安人,高级工程师,从事煤化工新技术开发及推广工作。E-mail:xhw73@163.com

引用格式:徐宏伟,林益安,邹涛,等.煤-天然气气流床共气化新技术研究[J].洁净煤技术,2018,24(3):29-34.

XU Hongwei,LIN Yian,ZOU Tao,et al.New technology of coal-natural gas co-gasification in entrained-flow bed[J].Clean Coal Technology,2018,24(3):29-34.

中图分类号:TQ546

文献标志码:A

文章编号:1006-6772(2018)03-0029-06