对冲锅炉生物质气与煤粉混燃模拟研究

XU Haopeng,REN Shaohui,SHAO Jing'ai,et al.Numerical study on co-combustion process of biomass gas and pulverized coal in an opposed boiler[J].Clean Coal Technology,2018,24(5):61-67.

Numerical study on co-combustion process of biomass gas and pulverized coal in an opposed boiler

0 引 言

中国是煤炭大国,目前燃煤发电是我国电力的主要来源,不仅消耗大量不可再生的煤炭资源,而且所排放的污染物对环境也造成了严重的污染[1]。REN21发表的《2016年全球可再生能源现状报告》明确表示,可再生能源已在许多国家占据主流能源地位,截至2015年底,可再生能源的发电量占全球发电量的23.7%[2]。我国使用可再生能源发电落后,需大力发展可再生能源技术。生物质在我国不仅分布广、资源丰富,采用生物质气化气与煤混合燃烧发电具有建设成本低、原料成本可控、节能减排效果好、通用性好、对原系统影响小等优点,适用于大规模电站,且高温气化气中携带的大量未凝结焦油可直接燃烧利用,减小能量损失[3]。

生物质气化混燃不仅能节约煤炭资源,利用多余废弃生物质,且能降低锅炉燃烧产生的污染物。目前已有许多学者对可燃气与煤混燃和再燃进行了研究。赵万里[4]发现,含焦油生物质气与层燃炉燃煤混燃可降低NOx排放。杨睿[5]研究了四角切圆锅炉生物质气与煤粉混燃的特性,发现提高混燃比例,可降低NO的生成量,最高可脱除71%的NO。张小桃等[6]研究混燃对四角切圆锅炉燃烧特性的影响,发现混燃比例上升时锅炉中心的温度不断下降,锅炉内气体扰动增强。卢毅[7]基于300 MW机组模拟生物质气与煤混燃过程,发现随着生物质气混燃比从0上升到20%,炉膛内的最高燃烧温度从1 544 ℃降至1 466 ℃,O2的最大浓度呈下降趋势,NOx浓度由662.68×10-6降至414.89×10-6。文献[8-13]分别研究了生物质气再燃对污染物排放影响,王知溥[14]、吴丽燕[15]分别研究天然气和燃气再燃对NOx排放的影响,路建伟[16]和王春波等[17]分别对350 MW和300 MW的四角切圆锅炉混燃高炉煤气进行模拟研究。

上述学者主要针对四角切圆锅炉进行研究,而针对对冲锅炉与可燃气混燃、再燃的研究却较少。2种锅炉具有截然不同的燃烧方式,与单层喷入生物质气的四角切圆锅炉相比,带旋流均匀喷入生物质气的对冲锅炉可使炉膛内生物质气与煤粉混合,燃烧更均匀,使整个燃烧器区处于还原性氛围,从而控制污染物的生成。因此,本文采用Fluent软件模拟了600 MW对冲锅炉均匀喷入高温生物质气与煤粉混合燃烧的过程,研究不同比例生物质气对锅炉燃烧特性和污染物生成特性的影响,以期促进生物质气化气与煤粉混燃技术的发展。

1 数学模型

对冲锅炉内的流动和燃烧过程复杂,既包括煤粉的热解、挥发、燃烧及生物质气的燃烧,也包括强烈的湍流流动、复杂的物理传热。模拟主要涉及的数学模型有连续性方程、动量守恒方程、能量守恒方程、湍流模型、辐射换热模型、离散相模型、气相燃烧模型、煤粉挥发模型、焦炭燃烧模型和NOx生成模型[18-22]。

最常用的燃烧模型为组分输运模型、非预混合PDF(probability density function)模型。本文模拟中生物质气从燃烧器外圈喷入,使入口处组分变化梯度极大,若使用非预混合PDF燃烧模型,需要在PDF表格中创建多个混合分数节点,计算量增大,计算速度降低。因此,本文中的模拟最终选取组分输运模型中的涡耗散模型,通过编辑化学反应方程式,求解化学组分输运方程得到反应后的产物分布状况,以此预测组分分布。选择realizable k-ε湍流模型、欧拉-拉格朗日气固两相流模型、随机轨道离散项模型、两步竞速煤粉挥发模型、扩散/动力焦炭燃烧模型、P1辐射换热模型与后处理NOx生成模型。

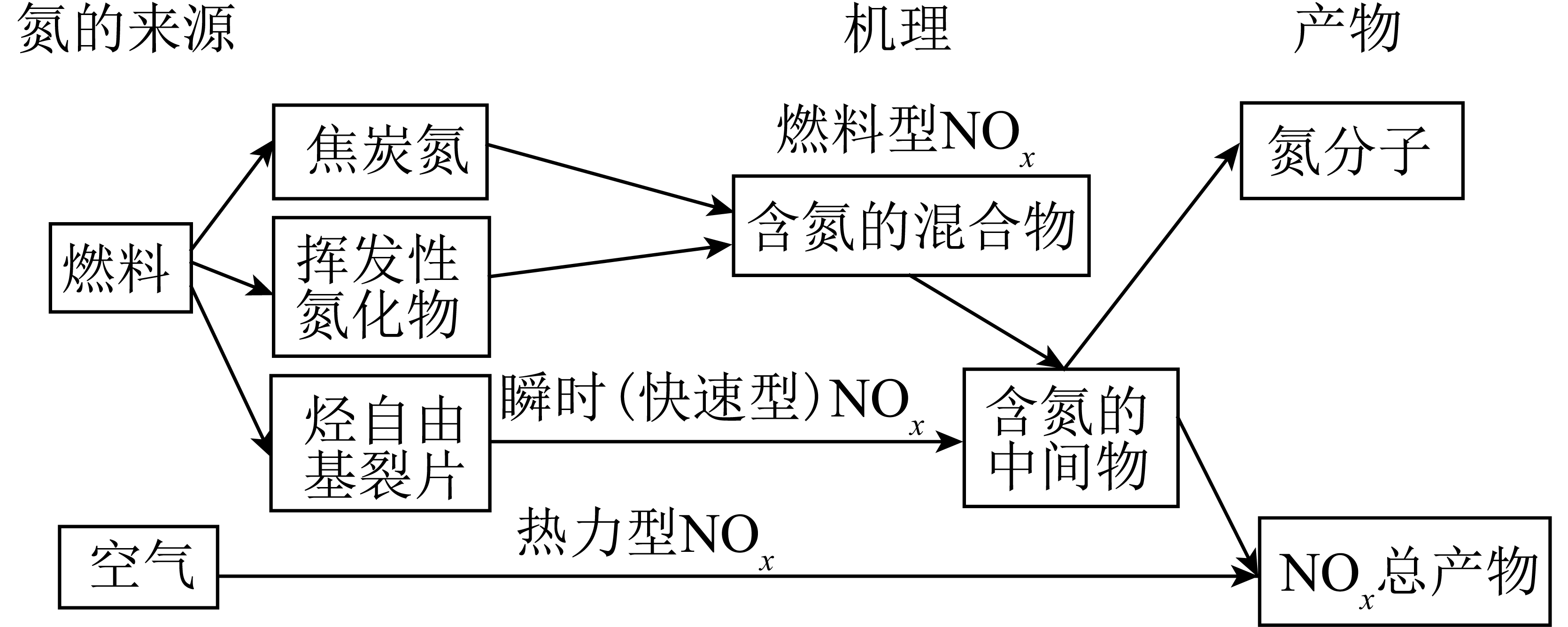

NOx在烟气中所占比例很小,本文NOx模拟计算采用Fluent自带的后处理污染物NOx模型进行。根据不同的NO生成机理,将煤粉燃烧后产生的NO分为热力型、快速型和燃料型3种。由于快速型NO生成量极小,因此,在后处理NOx模拟中忽略,仅将热力型和燃料型的NO生成量纳入考虑范围。热力型NO根据Zeldovich机理,考虑温度对NO生成的影响下进行模拟计算,模拟计算过程中[OH]和[H]计算均选择部分平衡模型;燃料型NO根据DeSoete以及Smoot机理分为2部分,即挥发分产生的NO和焦炭产生的NO,再分别设置参数进行模拟计算,这2种形式的N含量按照煤粉中可燃基下的挥发分和焦炭含量进行计算。本文假设煤粉挥发分中所有的N全部以HCN和NH3的形式释放,再与氧反应生成NO,而焦炭中包含的所有N以NO的形式释放,以此计算NO的生成量,最后根据NO占NOx的比例约0.95,反算出NOx浓度[7]。

2 模拟对象概况

2.1 对冲锅炉概况及网格划分

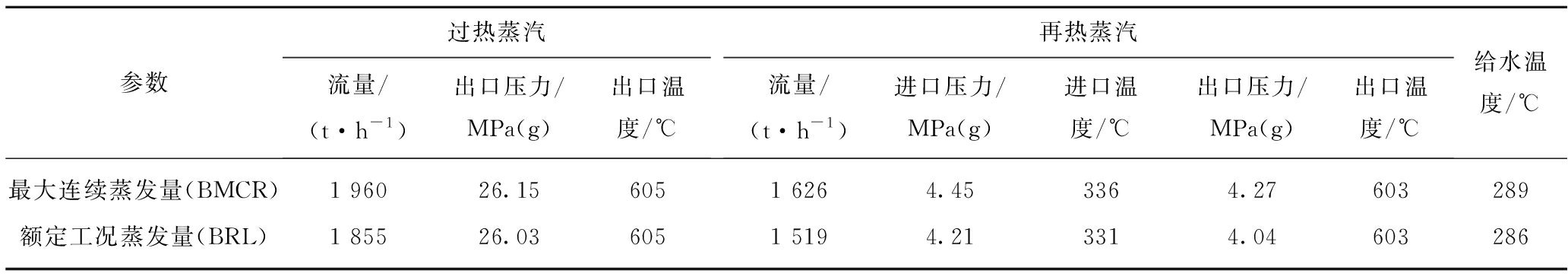

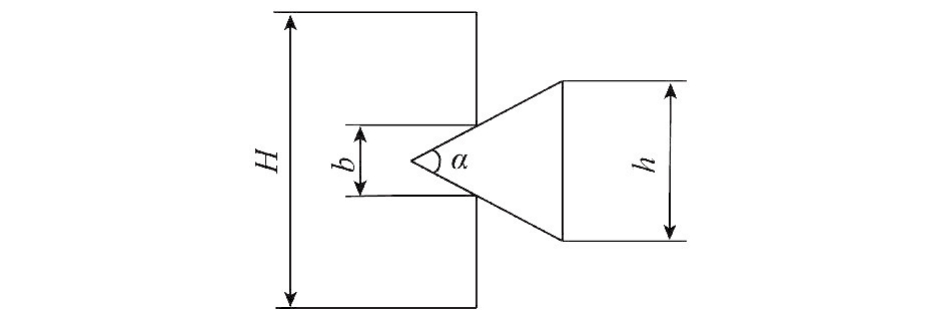

模拟对象为某锅炉厂制造的600 MW HG1952/25.4-YM1型超临界对冲锅炉,其几何结构如图1所示。锅炉高63.844 m,宽22.187 m,深15.632 m。前后墙在锅炉高15.344 m处向内倾斜55°形成冷灰斗,冷灰斗底部有1 400 mm×22 187 mm的开口。锅炉后墙高46.688 m处为锅炉的折焰角,折焰角高3 725 mm,深3 442 mm。分别在锅炉高18.351、22.194、26.037、29.880 m处布置了4层燃烧器。这4层燃烧器中每层均有低NOx轴向旋流燃烧器8只(三井巴布科克公司制造)。锅炉高33.388 m处,有一层燃尽风的喷口,共14只。

图1 对冲锅炉几何结构

Fig.1 Geometric structure of opposed boiler

对锅炉1∶1建模,使用ICEM对锅炉进行结构型网格划分,锅炉尺寸较大,考虑到计算机性能,对整个锅炉进行适当简化。不考虑燃烧器结构对锅炉燃烧的影响,以圆和圆环平面代替燃烧器出口。将二次风、三次风简化为一股旋流强度相同的二次风,将内直流外旋流的燃尽风简化为一股纯旋流气流,忽略中心风,在二次风外层增加一圈圆环型生物质气喷口。对网格进行无关性检查发现,网格数75万、85万、100万模型的模拟计算结果相差不大。选择75万网格进行模拟计算,其网格划分如图2所示。

图2 锅炉网格划分

Fig.2 Boiler mesh generation

2.2 工况参数及边界条件设定

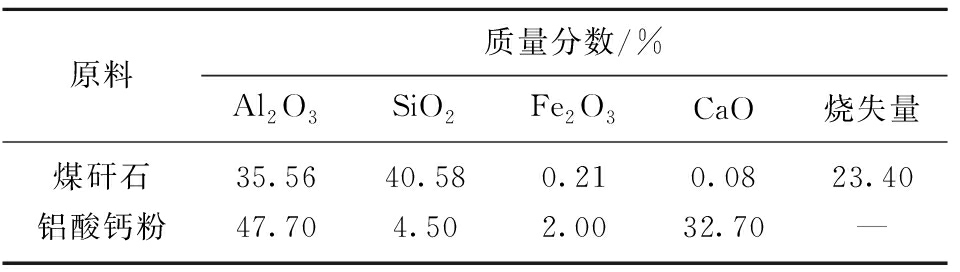

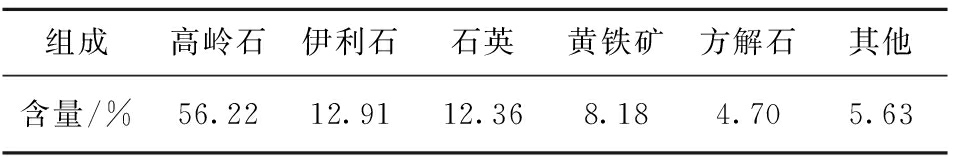

基于锅炉BMCR工况,模拟超临界对冲锅炉说明书中的设计煤种与稻壳、木屑、麦秆和稻秆混合原料气化生成的450 ℃生物质气混燃。煤粉和生物质气性质分析见表1、2。

表1 生物质气特性分析

Table 1 Characteristic analysis of biomass gas

研究了生物质气添加量为0、10%和20%时对锅炉燃烧特性以及污染物生成特性的影响。

保持锅炉输入总热量不变,调节生物质气混燃比(0、10%和20%),根据锅炉说明书的设计参数和均等配风原则,以燃料理论空气量1.2倍的总风量进行分配,不同混燃比时的参数设置见表3。

所有入口边界条件采用质量流量入口mass-flow-inlet,并对各个喷口按数量平均分配风量,通过设置二次风和燃尽风的正负切向速度形成相邻的相反旋流喷入锅炉;出口边界条件采用负压为-100 Pa的压力出口pressure-outlet;工作压力为101 325 Pa;重力加速度-9.81 m/s2;燃烧器区域和燃尽区域的所有壁面温度为1 000 K,其壁面的内部辐射率为0.8;冷灰斗区壁面温度为680 K,其壁面内部辐射率为0.6。冷灰斗底部温度为472 K;内部辐射率为0.6。表4为入口和出口边界的参数设定,湍流强度根据经验值选取,水力直径按照计算公式4倍的出、入口面积与其周长之比计算得到[23]。

表2 煤粉工业分析和元素分析

Table 2 Proximate and ultimate analysis of coal

表3 不同混燃比时煤量、生物质气量和风量设置

Table 3 Coal volume,biomass gas volume and air volume setting in different co-combustion ratio

表4 入口和出口边界条件参数设置

Table 4 Boundary condition parameter setting of entrance and exit

3 结果与分析

3.1 模拟结果验证

纯煤粉锅炉折焰角处横截面的平均温度约为1 342 ℃,较锅炉说明书中的设计值1 414 ℃低72 ℃,误差5.1%;锅炉出口氧含量3.6%,较设计值3.5%高0.1%,误差2.9%;锅炉出口CO2含量14.9%,较设计值14.7%高0.2%,误差1.4%,误差均在可接受范围内。因此,可以认为模拟结果较准确,通过该模拟研究的混燃结果较为可信。

3.2 不同混燃比对温度场的影响

图3为不同混燃比时,锅炉的温度场分布。

图3 混燃比对温度场的影响

Fig.3 Influence of different co-combustion ratios on temperature field

从图3可以看出,锅炉燃烧状况良好,火焰充满度良好,温度分布均匀对称,且随混燃比的增加,从左至右火焰颜色依次变浅,温度降低,火焰范围较纯煤粉燃烧略增大。纯煤粉时,锅炉燃烧最高温度约为1 857 ℃,10%、20%混燃比时约为1 807、1 757 ℃。随着混燃比每增加10%,烟气温度降低50 ℃。由于燃烧单位热值生物质气较燃烧单位热值煤粉产生更多的烟气,输入锅炉的总热量始终不变时,混燃比上升,锅炉产生烟气量越大,烟气平均温度下降越明显。由图3(b)可知,相同层中混燃比越大,颜色越浅,即温度越低,但颜色分布越均匀,这是由于生物质气极易与O2燃烧,每个燃烧器都喷入生物质气,使整个炉膛燃烧均匀。燃烧器由下至上,颜色加深,这是因为炉膛下部缺氧,随着锅炉高度增加,喷入锅炉的空气增多,煤粉燃烧加剧,在燃尽风和最上层燃烧器间,由于大量的燃尽风喷入锅炉,此处O2最充足,燃烧最剧烈。

图4为不同混燃比时,温度随炉膛高度的变化。可以看出,随锅炉高度的增加,沿锅炉高度变化的横截面平均温度先迅速上升,在燃烧器区15~28 m烟气温度达最大,随着28 m处燃尽风的喷入,烟气温度逐渐下降,燃烧逐渐完全,在43 m处出现拐点,即烟气经过折焰角时加强了混合,使温度上升。在0~14 m,混燃比越大,烟气温度越高;>14 m时,混燃比越大,烟气温度越低。纯煤粉燃烧时,煤粉需吸收烟气热量达到挥发温度而燃烧,生物质气喷入时,生物质气从二次风外圈喷入锅炉直接燃烧产生高温,并迅速加热煤粉,使煤粉提前燃烧,所以在锅炉底部,相比于混燃生物质气工况,纯煤粉工况更难燃烧,温度低于混燃工况,而当生物质气喷入量增加时,锅炉内燃烧反应迅速发生,温度相应升高。但随着高度不断增加,纯煤粉工况的煤粉开始燃烧,而混燃生物质气工况产生了大量烟气,迅速带走燃烧产生的热量,使烟气温度低于纯煤燃烧工况。

图4 不同混燃比时温度随炉膛高度的变化

Fig.4 Change of temperature with furnace height in different co-combustion ratio

3.3 不同混燃比对组分浓度的影响

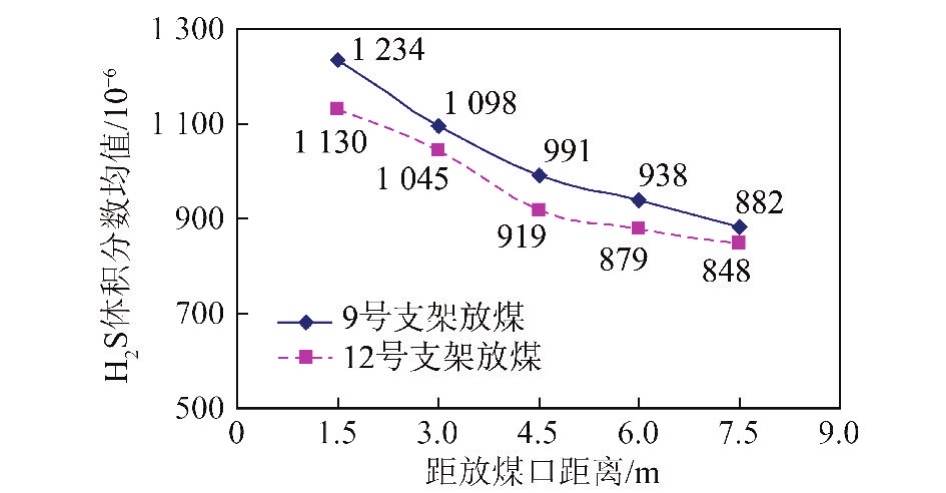

图5为不同混燃比下,O2、CO、CO2、SO2和NOx体积分数沿炉膛高度的变化。

图5 不同混燃比下O2、CO、CO2、SO2和NOx体积分数沿炉膛高度的变化

Fig.5 Variation of O2,CO,CO2,SO2和NOx concentration with furnace height in different co-combustion ratio

从图5(a)可以看到,随锅炉高度增加,喷入锅炉的空气量越来越多,O2体积分数缓慢上升,达28 m后,燃尽风喷入,O2体积分数迅速上升,而后随着未燃尽物完全燃烧,O2体积分数呈快速下降趋势,并在43 m折焰角处出现拐点,O2体积分数缓慢下降。随混燃比上升,O2体积分数均有一定程度的降低,依次为20%混燃比<10%混燃比<纯煤粉,这也说明加入生物质气可促进锅炉内不完全燃烧物的燃烧,使锅炉碳转化率提高。

从图5(b)可以看出,在0~10 m的冷灰斗区域CO含量几乎为0,随着炉膛高度增加,在燃烧器区域CO体积分数呈上下波动趋势,纯煤粉燃烧时的CO体积分数最大,其次是10%混燃比,20%混燃比最低;28~50 m后,CO逐渐被燃尽,趋近于0。图中4个峰值点均选取一次风中心横截面,随着混燃比增加,喷入的煤粉量减少,挥发出的CO体积分数减小;两峰值中间的点选取相邻燃烧器中点的横截面,此处燃烧较为完全,且混燃比上升,反应更为剧烈和完全,导致CO体积分数更低。

从图5(c)可以看出,CO2体积分数在0~10 m冷灰斗区最高,随锅炉高度增加,喷入空气增多,CO2体积分数降低,28 m处燃尽风喷入后,CO2体积分数快速降低,因足够O2的补充使大量未完全燃烧物完全反应,CO2体积分数上升,经43 m折焰角后混合加剧,未燃尽物减少,上升速度变缓。冷灰斗区域,混燃比上升,CO2体积分数增加明显,这是因为混燃比上升,喷入生物质气增多,其易于燃烧,并使煤粉燃烧提前,煤粉在最下层燃烧器燃烧剧烈,产生大量的CO2并聚集在炉膛下部。而对于锅炉的中上部,混燃比上升,CO2体积分数略上升,这是由于此时3种工况燃烧情况均较好,但加入的生物质气越多,促进反应更强,未完全燃烧物更少,产生的CO2更多。

从图5(d)可以看出,混燃比上升,SO2体积分数明显下降。在28 m前,纯煤粉工况时,SO2体积分数略有上升,10%混燃比时SO2体积分数变化不明显,而20%混燃比时的SO2体积分数呈下降趋势。SO2的生成与温度有关,温度越高生成量越大,纯煤粉燃烧时,随炉膛高度增加,温度升高,煤粉逐渐燃烧完全,SO2生成量增大;而混烧生物质气时,燃烧较为均匀,煤粉从各燃烧器喷入使其提前燃烧,提前生成SO2且分布较均匀,随炉膛高度增加,产生的烟气量增大,一定程度上稀释了SO2,使SO2体积分数降低。随着28 m处燃尽风喷入,大量空气进入锅炉使SO2体积分数下降,随后未完全燃烧物逐渐燃烧完全,SO2体积分数又逐渐上升,经过折焰角加强混合后,上升速率有所变化。混燃比例上升,SO2体积分数整体均降低,证明生物质气化混燃有利于减少锅炉SOx的排放。

从图5(e)可以看出,不同混燃比时,NOx体积分数的变化趋势大致相同,均是先增加,在燃尽风喷入后,燃烧完全,逐渐平缓,经过折焰角后又略有升高。但在15~28 m燃烧器区,可以看到纯煤粉工况的NOx体积分数增加最快,10%混燃比其次,20%混燃比最慢。纯煤粉工况时,随炉膛高度增加,锅炉温度升高,煤粉逐渐完全反应,NOx体积分数迅速增加,燃尽风和最上层燃烧器中间,燃烧反应最为剧烈,此时产生的NOx最多。混燃生物质气,促进了煤粉提前燃烧,燃烧较为均匀,NOx生成量也较为均匀,仅随炉膛高度上升,燃烧温度上升,NOx体积分数略有上升,且混燃比越大,燃烧越均匀,NOx上升越慢。混燃比例上升,NOx体积分数整体降低,说明生物质气化混燃有利于减少锅炉NOx的排放。

4 结 论

1)混燃比增加,生物质喷入速度增加,增强了炉内混合,有利于促进锅炉的燃烧,但产生的烟气量增加,使锅炉燃烧温度整体降低,混燃比每增加10%,燃烧温度降低50 ℃。

2)混燃比增加,锅炉内O2体积分数下降,燃烧加剧,CO迅速完全反应,CO2生成量增加。

3)锅炉中主要污染物SO2和NOx体积分数均下降,说明混燃生物质气对降低锅炉污染物排放具有显著作用。

[1] 刘滋武,黄滔,巩馨骏,等.生物质型煤发展综述[J].洁净煤技术,2014,20(3):98-102.

LIU Ziwu,HUANG Tao,GONG Xinjun,et al.Development of review of bio-briquette[J].Clean Coal Technology,2014,20(3):98-102.

[2] REN.Renewables global status report[R].[S.I.]:Eco Generation,2016.

[3] 殷仁豪,罗永浩,刘春元,等.含焦油生物质气再燃还原燃煤锅炉NOx的试验研究[J].动力工程学报,2012,32(7):552-557.

YIN Renhao,LUO Yonghao,LIU Chunyuan,et al.Experimental study on NOx reduction in a coal-fired boiler by reburning biomass syngas with tar[J].Journal of Chinese Society of Power Engineering,2012,32(7):552-557.

[4] 赵万里.生物质气化混烧替代燃煤的研究[D].上海:上海交通大学,2014.

[5] 杨睿.四角切圆煤粉炉生物质气与煤粉混燃数值模拟[D].保定:华北电力大学,2009.

[6] 张小桃,卢毅,贾耀磊,等.生物质气与煤粉混燃过程数值模拟[J].热力发电,2015,21(4):67-72.

ZHANG Xiaotao,LU Yi,JIA Yaolei,et al.Co-firing process of biomass gas with coal:Numerical simulation[J].Thermal Power Generation,2015,21(4):67-72.

[7] 卢毅.基于300 MW机组的生物质气与煤混燃过程模拟研究[D].郑州:华北水利水电大学,2015.

[8] 孙俊威,阎维平,赵文娟,等.600 MW超临界燃煤锅炉生物质气体再燃的数值研究[J].动力工程学报,2012,32(2):89-95.

SUN Junwei,YAN Weiping,ZHAO Wenjuan,et al.Numerical study on biomass gas reburning in a 600 MW supercrit ical coal-fired boiler[J].Journal of Chinese Socie ty of Powe r Engineering,2012,32(2):89-95.

[9] 张汉飞.生物质气再燃脱除燃煤循环流化床烟气中N2O的实验研究[D].保定:华北电力大学,2011.

[10] WANG X,XU T,HUI S,et al.Kinetic modeling analysis of nitric oxide reduction using biogas as reburning fuel[J].Journal of Biotechnology,2008,136:S414.

[11] ZHANG R Z,LIU C Y,YIN R H,et al.Experimental and kinetic study of the NO-reduction by tar formed from biomass gasification,using benzene as a tar model component[J].Fuel Processing Technology,2011,92(1):132-138.

[12] ZHAO Jie,WANG Qingcheng,YU Lihui,et al.Influence of the biogas reburning for reducing nitric oxide emissions in an alundum-tube reactor[J].Atmospheric Environment,2016,132:290-295.

[13] HAN S H,CHANG D,YANG W.Numerical study on the reburning characteristics of biomass syngas in a 2 MW pilot scale heavy oil furnace[J].Fuel,2016,181:277-285.

[14] 王知溥.采用天然气再燃技术降低炉膛NOx排放的数值模拟[D].哈尔滨:哈尔滨工业大学,2013.

[15] 吴丽燕.燃气再燃的低NOx排放数值模拟[D].上海:上海应用技术大学,2016.

[16] 路建伟.350 MW煤粉高炉煤气混燃锅炉燃烧数值模拟[D].保定:华北电力大学,2016.

[17] 王春波,魏建国,盛金贵,等.300 MW煤粉/高炉煤气混燃锅炉燃烧特性数值模拟[J].中国电机工程学报,2012,32(14):14-19.

WANG Chunbo,WEI Jianguo,SHENG Jingui,et al.Numerical simulation of combustion characteristics of a 300 MW blast furnace gas/pulverized coal combined combustion boiler[J].Proceedings of the CSEE,2012,32(14):14-19.

[18] 周晓波,蒋杰,张号,等.进风量对燃气燃烧器燃烧及NOx排放特性影响[J].洁净煤技术,2012,18(2):85-89.

ZHOU Xiaobo,JIANG Jie,ZHANG Hao,et al.Influence of supply air rate on performance of gas burner and NOx Emission[J].Clean Coal Technology,2012,18(2):85-89.

[19] 苏胜,蔡兴飞,吕宏彪,等.采用双混合分数/概率密度函数方法模拟混煤燃烧[J].中国电机工程学报,2012,32(2):45-52.

SU Sheng,CAI Xingfei,LYU Hongbiao,et al.Simulation of coal blended combustion with the two-mixture-fraction/PDF method[J].Proceedings of the CSEE,2012,32(2):45-52.

[20] 王为术,上官闪闪,张斌,等.300 MW亚临界机组SCR脱硝系统数值模拟[J].洁净煤技术,2015,21(6):76-79.

WANG Weishu,SHANGGUAN Shanshan,ZHANG Bin,et al.Numerical simulation of SCR denitrification system for a 300 MW subcritical unit[J].Clean Coal Technology,2015,21(6):76-79.

[21] 杨明娟.生物质与煤混烧特性及数值模拟研究[D].武汉:华中科技大学,2015.

[22] 操瑶.660 MW旋流对冲锅炉低NOx运行的优化数值模拟[D].武汉:华中科技大学,2014.

[23] 赵举贵.600 MW超临界燃煤锅炉燃烧优化的数值模拟[D].保定:华北电力大学,2014.