1 000 MW超超临界燃煤发电机组湿法脱硫系统优化研究

移动阅读

LIU Jun,LUO Xiaoyu,LIAO Yihan,et al.Operation optimization study on the wet desulphurization system of a 1 000 MW ultra-supercritical coal-fired power plant[J].Clean Coal Technology,2019,25(6):139-145.

Operation optimization study on the wet desulphurization system of a 1 000 MW ultra-supercritical coal-fired power plant

0 引 言

随国家环保指标不断提高,电厂烟气脱硫受到广泛关注,湿法烟气脱硫(WFGD)工艺成熟,实用业绩最多,已成为火电机组最广泛的烟气脱硫技术[1-3]。湿法脱硫由于其系统复杂、内部设备较多,现有湿法脱硫系统普遍存在运行能耗偏高的难题[4-6],因此,前人研究多集中在钙基脱硫工艺[7-8]及系统运行优化[9-11]等方面。如何通过运行优化降低脱硫设备的能耗水平,实现脱硫系统安全、经济、高效、环保运行,成为现阶段湿法脱硫研究的热点。WFGD过程的优化问题是其环保性及经济性的优化。环保性的主要目标是运行过程中保证脱硫效率,经济性是对WFGD过程中大型设备能耗进行优化,以降低厂用电率。电厂WFGD的核心设备是吸收塔,脱硫反应在吸收塔内进行,吸收塔系统是整个WFGD过程的核心单元,同时因为吸收塔系统包含多种大功率设备,是整个系统中耗能最大的部分,所以对吸收塔系统运行优化进行研究具有重要意义[12-13]。现阶段,湿法脱硫研究主要集中在脱硫设备优化[14-16]、控制优化[17-19]及脱硫浆液优化等方面[20-22]。陈美秀等[16]以某300 MW机组脱硫装置为研究对象,对比分析脱硫装置密封风分别采用气-气换热、电加热和蒸汽加热3种方案的经济性,得出最经济的密封方式。Guo等[17]基于SO2脱除模型及现场实测结果,构建了混合模型,可更准确预测锅炉出口SO2浓度。吕太等[20]研究了添加己二酸添加剂对机组运行过程中脱硫效率、液气比和石灰石利用率的影响,结果表明添加己二酸添加剂可提高机组脱硫效率及运行经济性。牛拥军等[21]对浆液循环泵及浆液pH值对脱硫系统运行及经济性指标进行研究,为脱硫系统高效稳定运行提供数据支撑。

然而,针对湿法脱硫系统研究各运行参数对脱硫系统性能及经济性影响的文献较少。根据实际电厂湿法烟气脱硫系统运行实践,影响脱硫系统环保性及经济性的主要因素有:循环浆液泵、吸收塔内浆液pH值、吸收塔液位、氧化风机及吸收塔内浆液密度等。WFGD运行过程中,机组稳定时,吸收塔内石膏的密度尽量保持恒定,因此WFGD系统主要的优化措施为:保证脱硫率的前提下,通过优化循环浆液泵、浆液pH值、吸收塔液位和氧化风机,实现WFGD过程的运行优化。本文以某1 000 MW超超临界燃煤发电机组湿法脱硫系统为研究对象,通过实测脱硫系统进出口SO2及O2浓度,研究浆液循环泵组合方式、浆液pH及吸收塔液位对机组环保及经济性的影响,为电厂进一步节能降耗提供技术支持。

1 测试设备与方法

1.1 测试对象

本文以某1 000 MW燃煤发电机组炉外湿法脱硫系统为研究对象,脱硫系统采用石灰石-石膏湿法烟气脱硫,按一炉一塔方式布置。脱硫系统由烟气系统、SO2吸收系统、吸收剂制备与供应系统、除雾器系统、浆液循环泵系统等组成。脱硫系统主要设备及规格见表1。试验期间,对燃用煤质进行间断性取样分析,共取样6次,测试结果见表2。由表2可知,试验期间煤质比较稳定,收到基硫分为0.35%~0.40%,收到基低位发热量在21.90~22.29 MJ/kg。

1.2 测试设备及方法

1.2.1 试验方法

试验过程中,采用毕托管及微压计(型号HM7750)按照等截面网格法测试脱硫入口烟道处各点的烟气流速、压力;采用K型铠装热电偶及点温计(型号F-51-2)实时测量烟道中烟气温度;采用膜盒式大气压力计测量当地大气压力,根据以上测试数据,计算出烟气流量。

表1 脱硫系统主要设备及规格

Table 1 Main equipment and specifications of the

desulfurization system

设备规格及技术数据总计吸收塔喷淋塔,逆流,直径21 m,高度64.9 m1套除雾器管束式除雾器1套浆液循环泵离心式,流量Q=12 500 m3/h,A、B、C、D四台扬程H=21.2/23/24.8/26.6 m,功率P=1 120/1 250/1 250/1 400 kW,额定电流129/142.2/142.2/159.1 A4台氧化风机多级离心式,风量q=14 000 m3/h,转速1 488 r/min,额定电流83.1 A,功率710 kW2台

表2 煤质化验结果

Table 2 Test results of coal quality

序号Mt/%St,ar/%Var/%Qnet,ar/(MJ·kg-1)116.700.3526.2321.90216.820.3826.3121.90317.010.3626.1121.91416.820.3926.4822.27516.010.4026.5622.29614.920.3826.1322.12

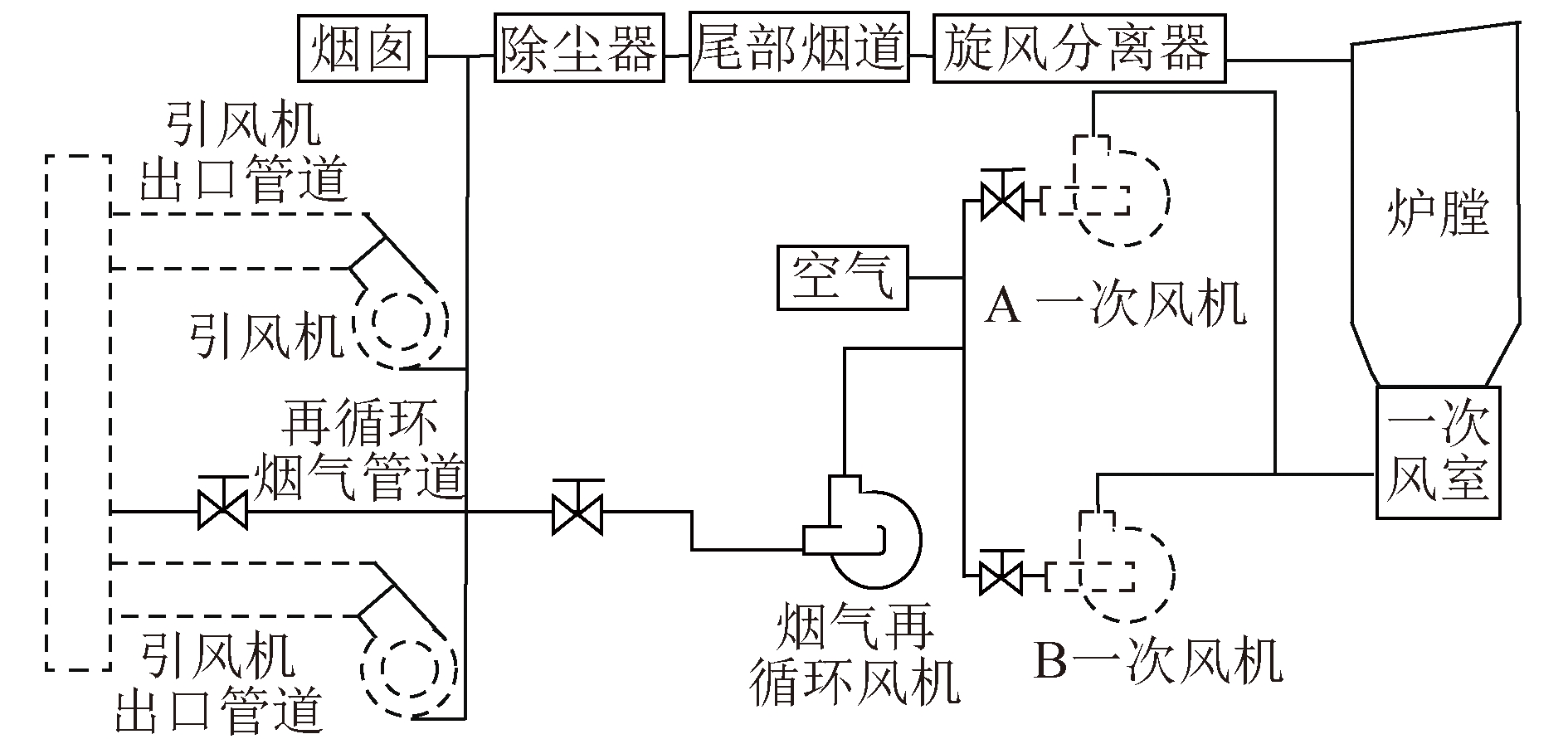

机组负荷稳定后,利用SO2、O2标气分别标定试验仪表和电厂脱硫系统进出口cems在线仪表。采用美国Rosemount生产的烟气分析仪(型号NGA2000)分别测试脱硫塔进口和烟囱处烟气中SO2和O2浓度,SO2采样系统如图1所示。由电厂DCS系统采集烟气中SO2和O2的浓度数据,得到DCS系统脱硫塔进出口SO2和O2在线表计的修正系数。在脱硫塔进口及出口烟道处,按照网格法采用热电偶实时测量烟气温度,同时由DCS系统采集烟气温度数据,得到DCS系统中烟温与实测烟气温度的修正系数。后续计算中,以修正系数修正在线表计值,修正后的数值作为实测试验结果。

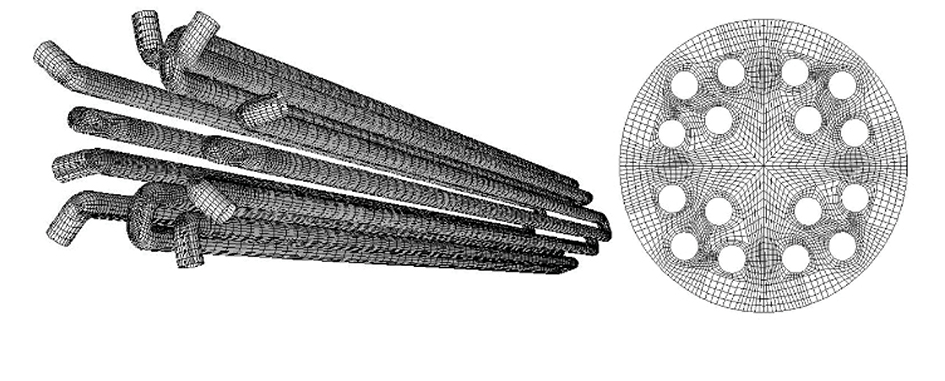

图1 SO2采样系统示意图

Fig.1 Schematic diagram of SO2 sampling system

1.2.2 计算方法

试验过程中,石灰石耗量计算公式如下

m(CaCO3)=

(1)

式中,m(CaCO3)为石灰石耗量,kg/h;VRG为烟气体积流量(标准状态干烟气,6%O2),m3/h;C(SO2,Rogas)为原烟气中SO2浓度(标准状态干烟气,6%O2),mg/m3;C(SO2,Reingas)为净烟气中SO2浓度(标准状态干烟气,6%O2),mg/m3;M(CaCO3)为CaCO3摩尔质量,取100.09 kg/kmol;M(SO2)为SO2摩尔质量,取64.06 kg/kmol;FP为石灰石纯度,取91%;St为Ca/S摩尔比,具体计算公式见式(2)。

(2)

式中,x(CaCO3)为石膏中CaCO3质量分数,%;x(CaCO4·2H2O)为石膏中CaSO4·2H2O质量分数,%;x(CaCO3·0.5H2O)为石膏中CaSO3·0.5H2O质量分数,%;M(CaCO4·2H2O)为CaSO4·2H2O摩尔质量,取172.18 kg/kmol;M(CaCO3·0.5H2O)为CaSO3·0.5H2O摩尔质量,取129.15 kg/kmol。

在100%负荷下,根据脱硫系统烟气体积流量、脱硫岛进出口烟气中的SO2和O2含量、脱硫岛进口烟气中的水蒸汽含量、石膏中CaCO3、CaSO4·2H2O和CaSO3·0.5H2O含量及石灰石纯度按照式(1)计算出试验期间石灰石耗量。

SO2排污费计算公式为

C=W×0.95×1 200

(3)

式中,C为SO2排污费,元;W为SO2排放量,t。

2 测试结果与分析

2.1 浆液循环泵组合优化

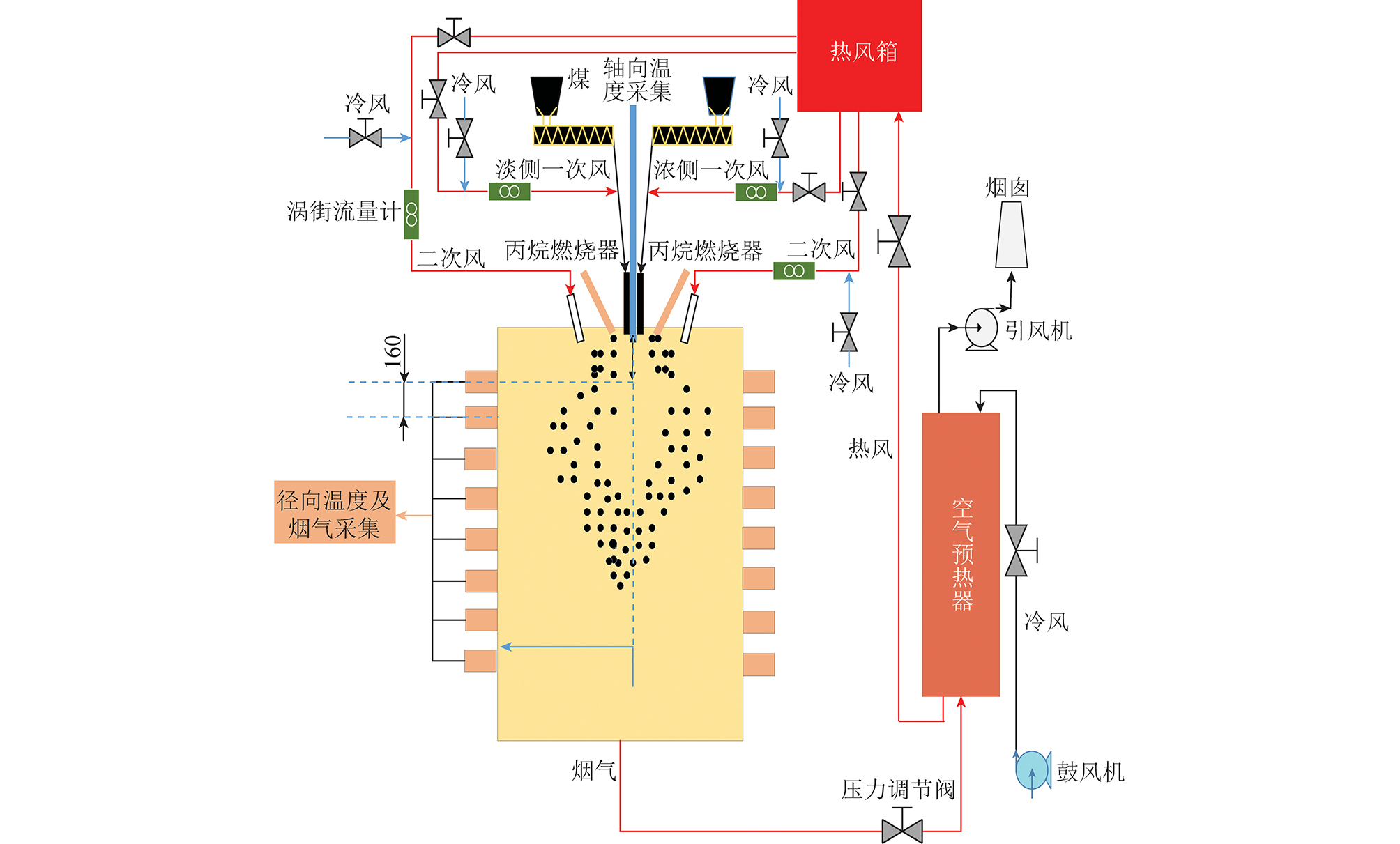

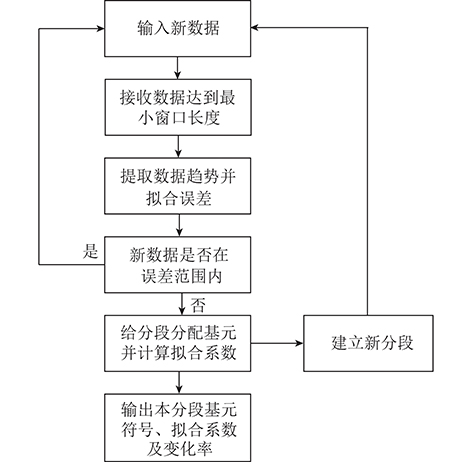

为进一步降低厂用电率,达到节能、高效、环保的目标,在1 000 MW负荷时,对浆液循环泵组合进行优化。机组由上到下配备A、B、C、D共4台浆液循环泵。由于入炉煤质中硫分为0.35%~0.40%,根据电厂运行经验,启用2台泵即可满足环保要求。因AB与CD分别共用一根母线,为防止浆液循环泵跳闸,运行过程中尽量避免同时启动AB浆液循环泵(或CD浆液循环泵)。机组负荷1 007.5 MW时,浆液循环泵组合BD、AD、BC、AC的试验结果见表3。浆液循环泵组合分别为BD、AD、BC、AC时的运行成本对比如图2所示。

表3 1 000 MW浆液循环泵组合优化结果

Table 3 Optimization results of slurry circulation pump combination under 1 000 MW load

项目BDADBCACpH值5.535.605.585.75浆液密度/(kg·m-3)1 079.111 082.991 087.331 085.66吸收塔液位/m10.1510.1410.2110.14实测进口O2含量/%3.833.853.913.92实测进口SO2浓度(标干,实际氧)/(mg·m-3)866.01871.92843.79846.17实测进口SO2浓度(标干,6%氧)/(mg·m-3)756.42762.48740.48743.00实测出口O2含量/%3.843.873.923.98实测出口SO2浓度(标干,实际氧)/(mg·m-3)19.3129.5724.7930.21实测出口SO2浓度(标干,6%氧)/(mg·m-3)16.8825.8921.7726.63脱硫效率/%97.7796.6097.0696.42浆液循环泵电流(组合)/A222.1214.7217.4209.7B氧化风机电流/A72.072.072.072.0进口实测烟气流量(标干,6%氧)/(km3·h-1)3 498.183 473.593 494.843 477.89石灰石耗量/(kg·h-1)4 780.164 727.674 641.054 603.55循环泵电耗/kW2 173.202 056.582 120.401 955.85氧化风机电耗/kW694.29693.80695.52692.70电耗成本/(元·h-1)1 146.991 100.151 126.371 059.42石灰石成本/(元·h-1)783.95775.34761.13754.98SO2排污费/(元·h-1)67.33102.5286.75105.59

注:根据电厂提供数据,电耗按0.40元/kWh,石灰石按164.00元/t计算,下同。

图2 浆液循环泵组合优化成本合计结果

Fig.2 Total costs comparison of slurry circulation pump combination optimization

由表3及图2可知,相同负荷下,BD浆液循环泵组合电耗成本最大,石灰石成本最高,但同时脱硫效率最高,SO2排污费最少,最终合计成本为最高;AC泵组合电耗及石灰石成本最低,但SO2排污费较高,虽最终合计成本最低,但浆液pH降至5.75时,烟囱出口SO2浓度已达26.63 mg/m3(标干,6%氧),已接近电厂的排放限值30.00 mg/m3(标干,6%氧)。从环保排放指标裕度角度考虑,AC泵组合不予考虑。与其他浆液循环泵组合相比,BC泵组合的最终合计成本适中,吸收塔脱硫效率较高为97.06%,满足环保指标要求,同时烟囱出口SO2浓度有一定裕度,即选择BC泵组合最优。

2.2 浆液pH优化

吸收塔浆液pH值是湿法脱硫系统的重要运行参数,对脱硫效率、浆液中CaCO3含量及溶解度等有重要影响。最佳浆液循环泵组合下,对吸收塔浆液pH进行优化试验,以减少石灰石消耗量,降低物料消耗成本。1 000 MW负荷下,以BC泵组合为基础,其他参数不变时,逐渐降低浆液pH,得到不同浆液pH工况时烟囱出口SO2排放、脱硫效率、电耗、石灰石消耗等,最终获得优化后最佳浆液pH值。1 000 MW时浆液pH优化试验结果见表4。

通常,pH值较低时,有利于石灰石溶解,但SO2吸收速率降低,pH值降至4.0时,SO2吸收能力几乎丧失;随浆液pH升高,浆液中CaCO3含量增加,液相传质系数增大,同时有利于SO2吸收。但pH值过高时,石灰石溶解度降低,H+浓度降低,Ca2+析出困难,将导致脱硫效率下降,同时会加重系统设备的结垢程度。由表4可知,1 000 MW负荷时,浆液pH值下降,可造成SO2吸收速率降低,电耗成本及石灰石成本均降低,但SO2排污费升高。浆液pH值由5.58降至5.51,系统脱硫效率由97.06%降至96.14%,SO2排污费由86.75元/h升高至113.41元/h。浆液pH值降至5.51时,实测出口SO2浓度已达到27.82 mg/m3(标干,6%氧),若继续降低浆液pH,烟囱出口处SO2浓度将超出电厂SO2排放指标。同时,浆液pH由5.58降至5.51时,脱硫最终合计成本相差不大。因此,1 000 MW、BC浆液循环泵时,最佳浆液pH值为5.50~5.60。

表4 1 000 MW浆液pH优化结果

Table 4 Optimization results of slurry pH under 1 000 MW load

项目pH值5.585.51浆液密度/(kg·m-3)1 087.331 073.15吸收塔液位/m10.219.98实测进口O2含量/%3.914.13实测进口SO2浓度(标干,实际氧)/(mg·m-3)843.79811.21实测进口SO2浓度(标干,6%氧)/(mg·m-3)740.48721.26实测出口O2含量/%3.924.46实测出口SO2浓度(标干,实际氧)/(mg·m-3)24.7930.68实测出口SO2浓度(标干,6%氧)/(mg·m-3)21.7727.82脱硫效率/%97.0696.14浆液循环泵B电流/A105.9103.5浆液循环泵C电流/A111.5108.2浆液循环泵电流(组合)/A217.4211.6B氧化风机电流/A72.072.1进口实测烟气流量(标干,6%氧)/(km3·h-1)3 494.843 575.63石灰石耗量/(kg·h-1)4 641.054 596.71循环泵电耗/kW2 120.402 057.33氧化风机电耗/kW695.52694.44电耗成本/(元·h-1)1 126.371 100.71石灰石成本/(元·h-1)761.13753.86SO2排污费/(元·h-1)86.75113.41成本合计/(元·h-1)1 974.251 967.99

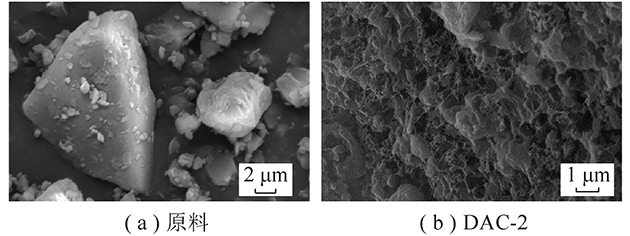

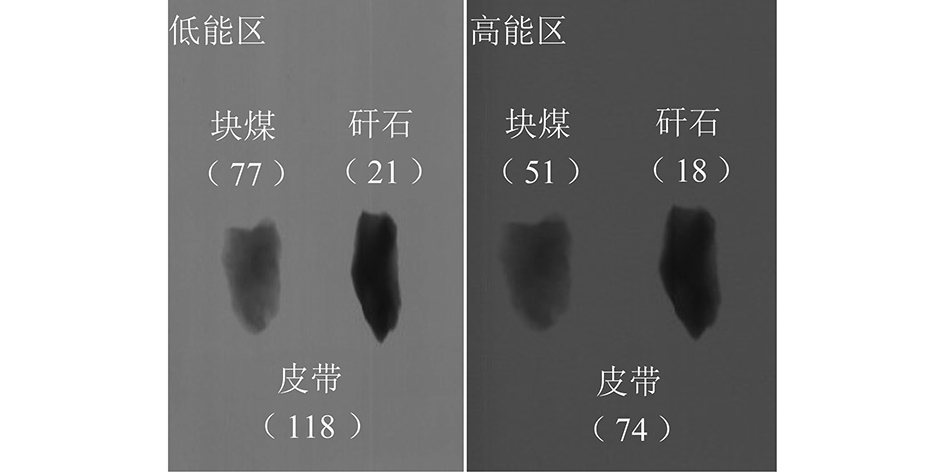

2.3 吸收塔液位优化

吸收塔液位对脱硫效率及系统电耗均有重要影响,液位控制不当可能造成烟气短路或浆液溢流等事故,威胁机组安全、经济运行。根据浆液循环泵及浆液pH优化结果,对吸收塔液位进行优化。在最佳浆液循环泵BC及最佳浆液pH下,其他参数不变,分别选取不同吸收塔液位进行优化试验,得到不同吸收塔液位工况时烟囱出口SO2排放、脱硫效率、电耗、石灰石消耗等结果,获得优化后最佳吸收塔液位。1 000 MW时吸收塔液位优化试验结果见表5。吸收塔液位优化时的成本合计对比结果如图3所示。

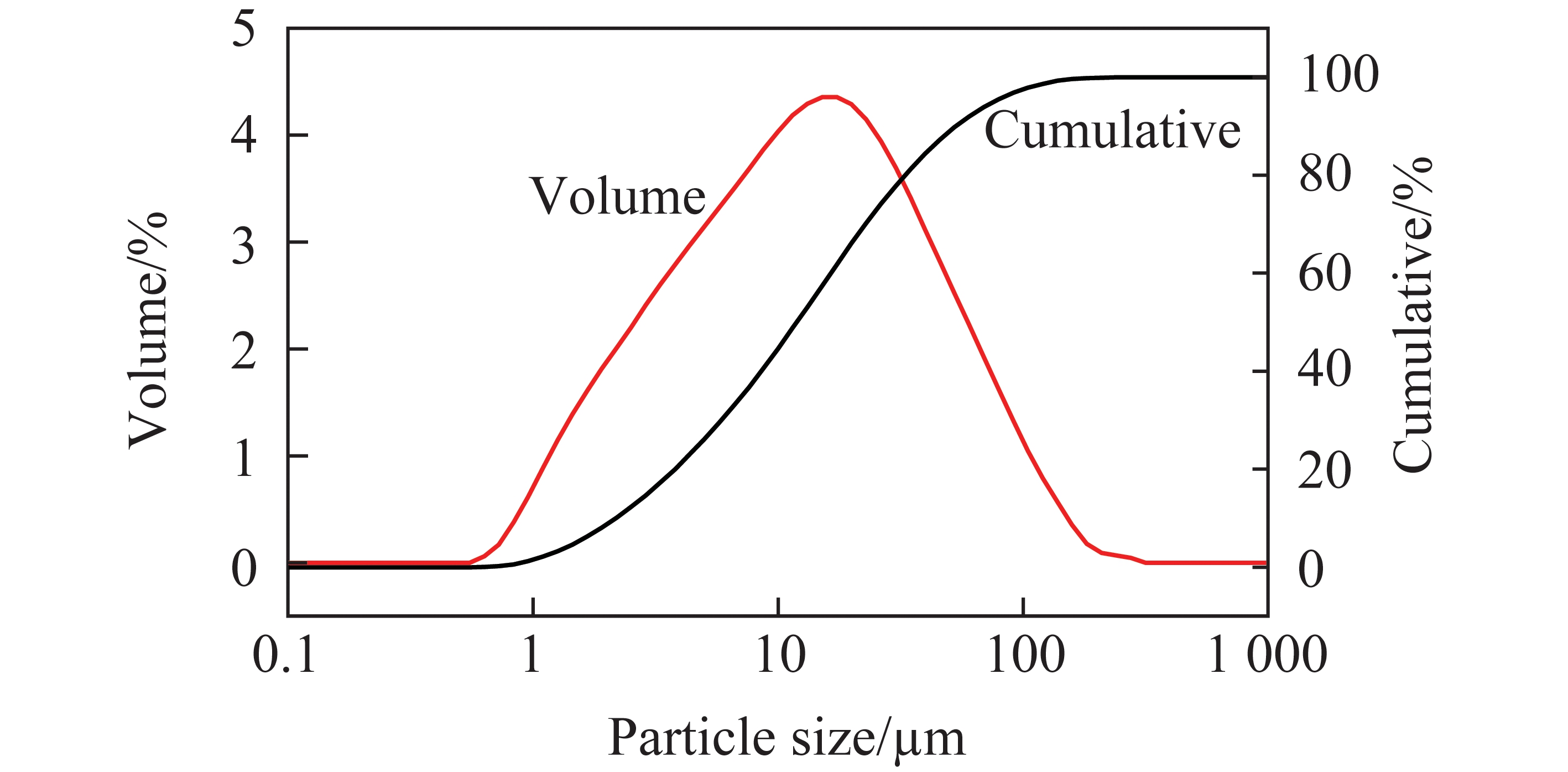

研究表明:吸收塔液位越高,可延长浆液与烟气在塔内的停留时间,增强浆液吸收效果,提高脱硫效率。但较高的液位会增加氧化风机出力,电耗相应增大[23]。由表5、图3可知,在满足电厂环保指标的前提下,随吸收塔液位下降,脱硫系统电耗成本基本呈下降趋势。吸收塔液位由10.21 m降至9.01 m,脱硫系统电耗成本由1 126.37元/h降至1 104.11元/h。因吸收塔液位降低,吸收塔内浆液吸收SO2效果减弱,脱硫效率下降,SO2排放量升高,SO2排污费增加。吸收塔液位由10.21 m降至9.01 m,SO2排污费由86.75元/h升高至110.40元/h。综合考虑脱硫效率、电耗成本、石灰石成本及SO2排污费,1 000 MW负荷时,最佳的吸收塔液位为 8.00~9.00 m。

表5 1 000 MW吸收塔液位优化结果

Table 5 Optimization results of absorption tower level under 1 000 MW load

项目浆液密度/(kg·m-3)1 087.331 084.021 098.181 110.07pH值5.585.635.595.58吸收塔液位/m10.219.539.017.95实测进口O2含量/%3.913.753.814.06实测进口SO2浓度(标干,实际氧)/(mg·m-3)843.79882.57792.47837.70实测进口SO2浓度(标干,6%氧)/(mg·m-3)740.48767.32691.68741.76实测出口O2含量/%3.924.354.614.68实测出口SO2浓度(标干,实际氧)/(mg·m-3)24.7932.7229.1430.20实测出口SO2浓度(标干,6%氧)/(mg·m-3)21.7729.4726.6827.76脱硫效率/%97.0696.1696.1496.26浆液循环泵B电流/A105.9105.5107.1108.1浆液循环泵C电流/A111.5111.0112.4112.0浆液循环泵电流(组合)/A217.4216.5219.5220.2氧化风机电流/A72.072.072.072.0出口实测烟气流量(标干,6%氧)/(km3·h-1)3 494.843 643.423 629.853 533.90石灰石耗量/(kg·h-1)4 641.054 687.884 281.344 434.85循环泵电耗/kW2 120.402 102.902 074.602 082.44氧化风机电耗/kW695.52695.17685.67679.71电耗成本/(元·h-1)1 126.371 119.231 104.111 104.86石灰石成本/(元·h-1)761.13768.81702.14727.32SO2排污费/(元·h-1)86.75122.41110.40111.85

图3 吸收塔液位优化成本合计对比结果

Fig.3 Total costs comparison of absorption tower level optimization

3 结 论

1)1 000 MW负荷工况下,综合考虑脱硫系统主要设备电耗、脱硫成本及物料消耗,存在浆液循环泵最佳组合,针对本电厂运行情况,选用BC浆液循环泵组合时,节能效果最好。

2)吸收塔浆液pH值可影响脱硫系统物料消耗,进而影响系统运行经济性。1 000 MW负荷工况下,选用最佳浆液循环泵组合BC时,最佳浆液pH值为5.50~5.60。

3)吸收塔液位对脱硫系统能耗影响较大,随吸收塔液位下降,脱硫系统电耗成本基本呈下降趋势。综合考虑各种因素对脱硫能耗的影响,1 000 MW负荷时,最佳的吸收塔液位为8.00~9.00 m。

[1] 陆诗原. 大型燃煤机组节能分析及综合性能评价方法研究[D].北京:华北电力大学,2011.

LU Shiyuan. Energysaving analysis of flue gas desulfurization system and research on comprehensive performance evaluation method in large scale coal-fired units[D].Beijing:North China Electric Power University,2011.

[2] DOU Binlin,PAN Weiguo,JIN Qiang,et al. Prediction of SO2 removal efficiency for wet flue gas desulfurization[J]. Energy Conversion and Management,2009,50(10):2547-2553.

[3] 蔡毅,程乐鸣,许霖杰,等. 循环流化床锅炉组合脱硫系统运行策略研究[J]. 中国电机工程学报,2017,37(1):161-171.

CAI Yi,CHENG Leming,XU Linjie,et al. Optimaloperation strategy of a combined desulfurization system for a circulating fluidized bed boiler[J]. Proceeding of the CSEE,2017,37(1):161-171.

[4] 叶青,张国鑫,沈军,等. 湿法脱硫吸收塔浆液pH值异常情况处理[J]. 电力环境保护,2008,24(5):40-42.

YE Qing,ZHANG Guoxin,SHEN Jun,et al. Analysis and treatment of slurry pH abnormality of absorption tower in wet limestone/gypsum desulphurization system[J]. Electric Power Environmental Protection,2008,24(5):40-42.

[5] 邵炜.湿法脱硫吸收塔pH值异常分析与处理[J]. 浙江电力,2009(S1):82-83.

SHAO Wei. Analysis and measures for pH abnormality in WFGD absorber[J]. Zhejiang Electric Power,2009(S1):82-83.

[6] 李庆丰,富丽娟. FGD系统中吸收塔液位测量方法改进[J]. 电力科学与技术学报,2009,24(2):93-96.

[7] 李伟,李诗媛,徐明新,等. 循环流化床富氧燃烧SO2排放和石灰石脱硫特性研究[J].中国电机工程学报,2014,34(23):3932-3937.

LI Wei,LIShiyuan,XU Mingxin,et al. Study on SO2emission and limestone desulfurization characteristics for oxy-fuel circulating fluidized bed combustion[J].Proceeding of the CSEE,2014,34(23):3932-3937.

[8] 王勤辉,刘传亮,骆仲泱,等.钙基脱硫灰低温增湿脱硫的TGA模拟实验研究[J].浙江大学学报(工学版),2008,42(10):1779-1784.

WANG Qinhui,LIU Chuanliang,LUO Zhongyang,et al. Experiment on humidification and desulphurization of calcium-basedspent sorbent at low temperature with thermogravimetric analyzer[J].Journal of Zhejiang University(Engineering Science),2008,42(10):1779-1784.

[9] WARYCH J,SZYMANOWSKI M. Model of the wet limestone flue gas desulfurization process for cost optimization[J].Industrial & Engineering Chemistry Research,2001,40(12):2597-2605.

[10] KIIL S,MICHELSEN M L,DAM-JOHANSEN K. Experimentalinvestigation and modeling of a wet flue gasdesulfurization pilot plant[J].Industrial & Engineering Chemistry Research,1998,37(7):2792-2806.

[11] 边小君. 石灰石/石膏湿法烟气脱硫系统的运行优化及其对锅炉的影响[D].杭州:浙江大学,2006.

BIAN Xiaojun. Operation optimization of the limestone/gypsum wet flue gas desulphurization system and its influence to boiler[D]. Hangzhou:Zhejiang University,2006.

[12] 王树东,胡三高,刘玲,等. 600 MW机组脱硫系统中循环浆液泵的运行优化与改造研究[J]. 中国电力,2010,43(11):46-49.

WANG Shudong,HU Sangao,LIU Ling,et al. Operation optimization and retrofit study of circulating slurry pump in FGD systemof 600 MW unit[J]. Electric Power,2010,43(11):46-49.

[13] 吕宏俊. FGD 系统吸收塔高液位问题分析[J]. 电站系统工程,2010,26(1):49-51.

LYU Hongjun. Analysis on high-liquid level in absorber of limestone-gypsum wet FGD system[J]. Power System Engineering,2010,26(1):49-51.

[14] 钟振成,李宝悦,吴占松.多炉一塔湿式烟气脱硫系统设计优化研究[J].热力发电,2013,42(2):45-48.

ZHONG Zhencheng,LI Baoyue,WU Zhansong. Design and optimization of wet-FGD system of multiple boilers with one absorber for medium-sized coal-fired boilers[J]. Thermal Power Generation,2013,42(2):45-48.

[15] 丁开翔,郭永红,王勇强,等.不同喷淋层布置的脱硫塔流场优化数值模拟[J].电站系统工程,2016,32(1):24-27.

DING Kaixiang,GUO Yonghong,WANG Yongqiang,et al. Flowfie1d optimization of FGD under different spray levels operationby numerical simulation[J]. Power System Engineering,2016,32(1):24-27.

[16] 陈美秀,莫建松,吴忠标. 脱硫装置中百叶窗式挡板门密封节能优化方案[J].热力发电,2013,42(9):20-23,27.

CHEN Meixiu,MO Jianzhong,WU Zhongbiao. Energy saving program optimization for louver baffle seal[J]. Thermal Power Generation,2013,42(9):20-23,27.

[17] GUO Yishan,XU Zhewei,ZHENG Chenghang,et al. Modeling and optimization of wet flue gas desulfurization system based on a hybrid modeling method[J]. Journal of the Air & Waste Management Association,2019,69(5):565-575.

[18] 刘敏,周然,郑川江,等.火电厂脱硫系统运行优化控制模型研究[J].热能动力工程,2017,32(6):95-99,136.

LIU Min,ZHOU Ran,ZHENG Chuanjiang,et al. Study on operation optimization and control model for desulfurization system of thermal power plants[J].Journal of Engineering for Thermal Energy and Power,2017,32(6):95-99,136.

[19] 张璐,钟文琪,李益国,等.面向DCS优化控制的氨法脱硫过程模拟[J].东南大学学报(自然科学版),2018,48(3):435-442.

ZHANG Lu,ZHONG Wenqi,LI Yiguo,et al. Simulation of ammonia desulfurization process for DCS optimization control[J]. Journal of Southeast University(Natural Science Edition),2018,48(3):435-442.

[20] 吕太,郭思鹏,齐笑言.600 MW燃煤机组湿法脱硫系统节能运行的优化研究[J].热能动力工程,2017,32(03):99-103,138.

LYU Tai,GUO Sipeng,QI Xiaoyan. Optimization study on the energy conservation operation of wet desulphurization system of a domestic 600 MW coal-fired unit[J].Journal of Engineering for Thermal Energy and Power,2017,32(3):99-103,138.

[21] 牛拥军,宦宣州,李兴华.燃煤电厂烟气脱硫系统运行优化与经济性分析[J].热力发电,2018,47(12):22-28.

NIU Yongjun,HUAN Xuanzhou,LI Xinghua. Operation optimization and economic analysis for WFGD system ofcoal-fired power plants[J]. Thermal Power Generation,2018,47(12):22-28.

[22] 张磊,王少臣,苑广存,等.CFB锅炉内外脱硫系统超低排放容量分配优化[J].洁净煤技术,2018,24(4):120-125.

ZHANG Lei,WANG Shaochen,YUAN Guangcun,et al.Optimization of ultra-low emission capacity distribution in CFB boiler internaland external desulfurization system[J].Clean Coal Technology,2018,24(4):120-125.

[23] 禾志强,马松玲,祁立明,等.湿法脱硫系统吸收塔液位控制[J].电站系统工程,2012,28(4):66-67.

HE Zhiqiang,MA Songling,QI Liming,et al. Liquidlevel control in absorber of limestone-gypsum wet FGD system[J]. Power System Engineering,2012,28(4):66-67.