活性焦脱硫脱硝反应器模拟及内构件优化

0 引 言

我国燃煤烟气排放的SO2、NOx等多种污染物控制形势严峻,“十三五”时期《中共中央关于制定国民经济和社会发展第十三个五年规划的建议》进一步收紧了各种污染物的排放限值,并提出了环境保护要以提高环境质量为核心的环保理念,烟气多污染物控制技术开发及工程化需求迫切,市场潜力巨大。活性焦干法烟气脱硫脱硝具有脱硫效率高、脱除过程不用水的特点,同时,硫资源回收率超过90%,无废水、废渣等二次污染问题,在节能降耗和环境保护方面优势明显,近些年来在电厂、焦化烟气治理等领域发展势头迅猛[1-3]。

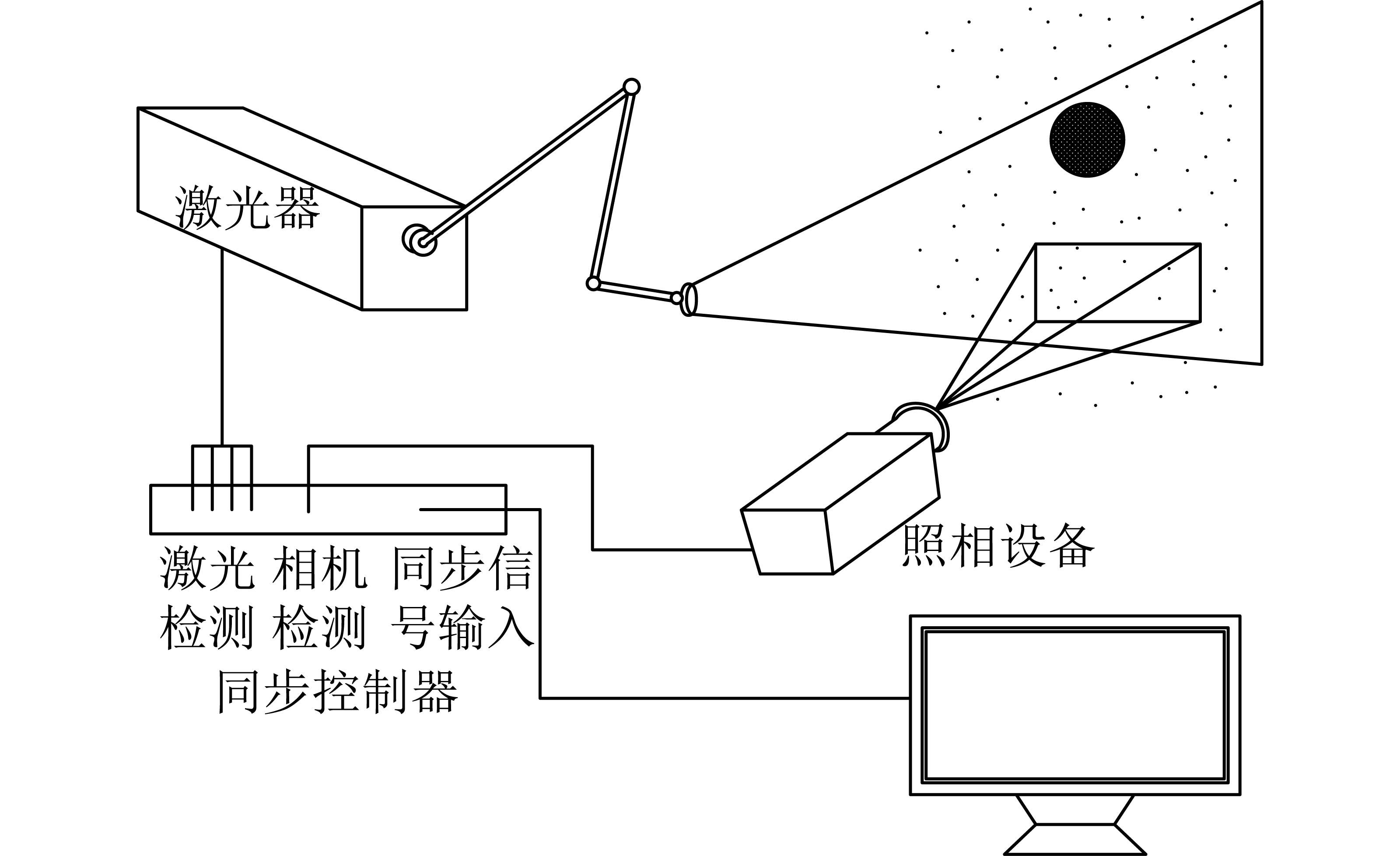

作为活性焦联合脱硫脱硝工艺的核心,反应器的研究与优化是提高脱除效果的直接手段,利用CFD软件对反应器进行模拟,并根据模拟结果对反应器进行优化能提高工作效率,降低改造成本。现阶段,错流移动床反应器是活性焦干法脱硫脱硝行业中应用最广泛的反应器类型,发展较为成熟且效果优良,因此在优化设计过程中对反应器床型改造较少,研究大多聚焦于反应器内部构件的设计与优化。为提高反应器内烟气流动稳定性,增强气固两相的接触,蒋新伟[4]在反应器烟气入口位置设置整流层,烟气经过整流层后流动稳定性显著提高,但系统压降较未优化前提高了9.32%,运行成本升高。冯立波[5]对添加整流层后的反应器进行连续监测,发现由于烟气中含有大量烟尘,长时间运行后整流层出现堵塞情况,降低了系统运行稳定性。黄晶晶[6]在SCR反应器烟道入口处设置导流板,加装导流板后烟气速度分布相对标准偏差降低了12.35%,且系统压降未明显升高,与设置整流层相比优势明显。另外,由于活性焦脱硝过程采用氨选择性催化还原的方法,需要喷入氨气作为还原剂,氨气在脱硝段分布是否均匀直接影响系统脱硝效率[6]。目前,工业上应用最广泛的喷氨混合构件为喷氨格栅,与静态混合器及涡流混合构件相比,喷氨格栅能够对不同区域氨气浓度分区控制,调控更加精准。但为了加强混合效果,氨管上需开大量喷孔,且喷孔孔径较小,有堵塞风险[7]。本文在活性焦脱硫脱硝反应器内添加导流板来增强烟气流动均匀性;为提高喷氨均匀性,采取喷氨格栅耦合多孔板的形式。在提高系统污染物脱除效率的同时降低系统堵灰堵管风险,增强系统运行的稳定性。

1 反应器物理模型

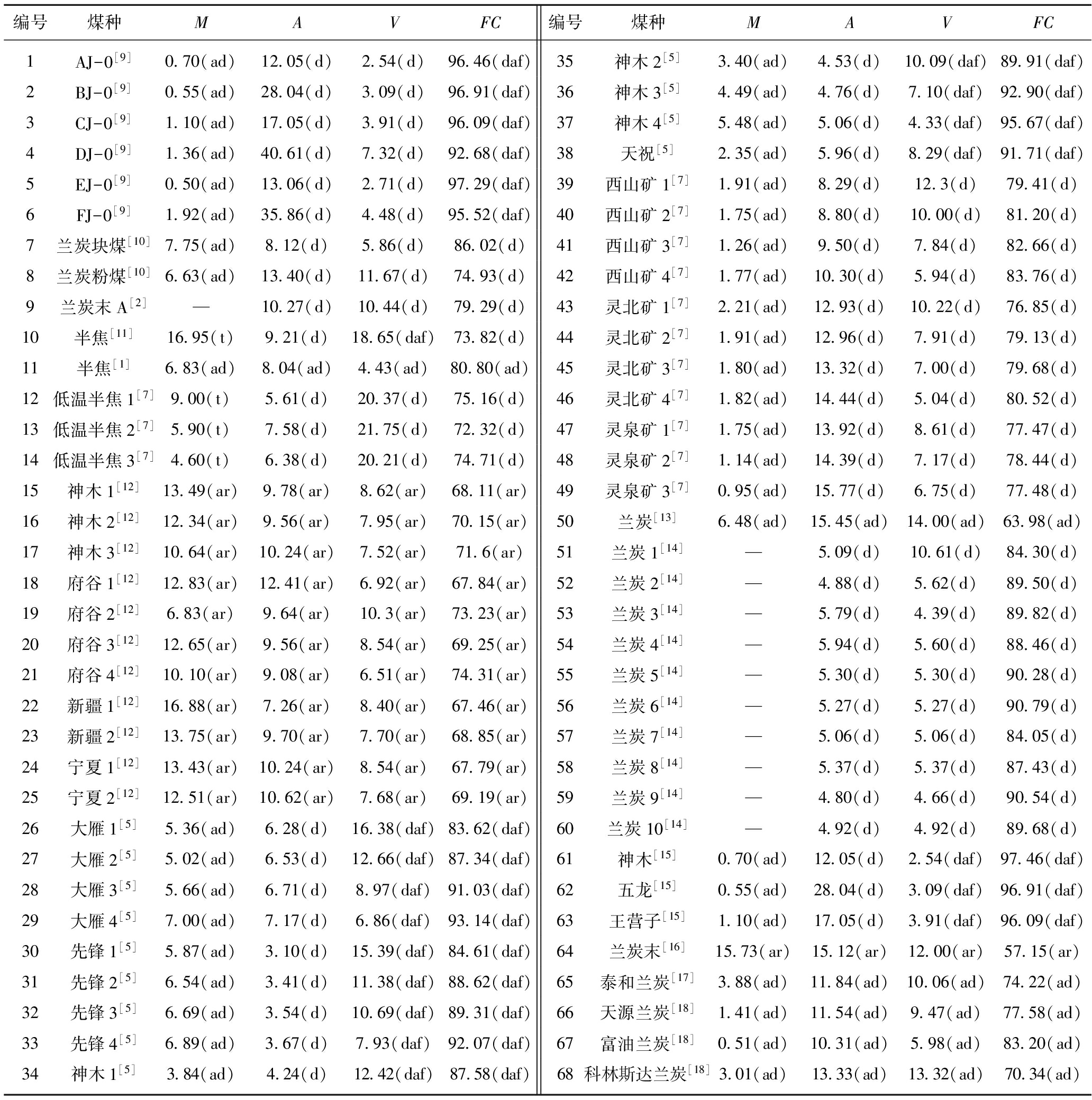

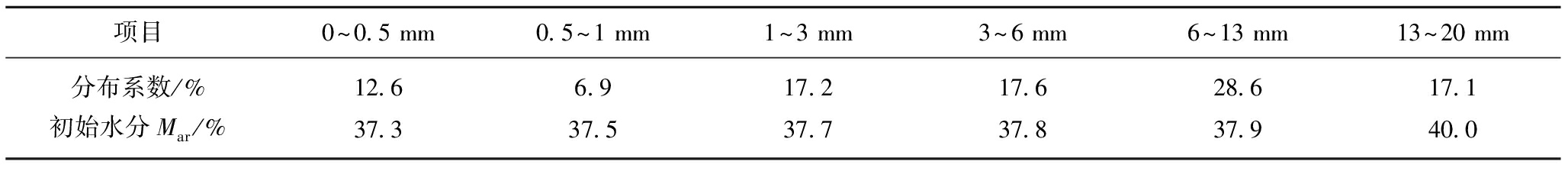

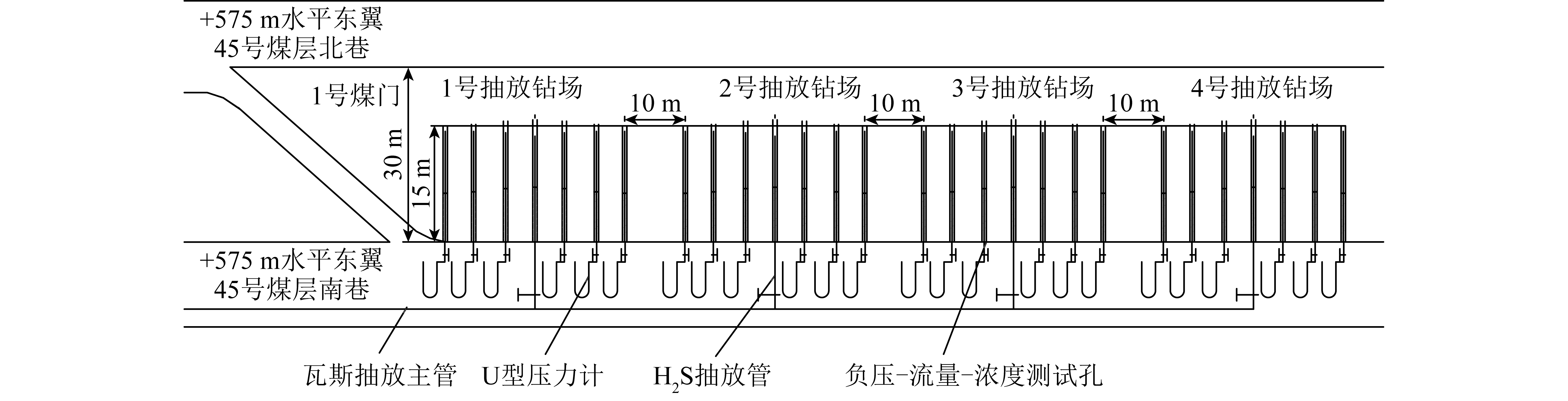

以现场反应器为对象,建立物理模型如图1所示。待净化烟气从烟道中部入口进入反应器,向下流动,穿透下层料室活性焦层,完成脱硫过程。脱硫后烟气进入两侧气室,与过渡气室喷氨格栅喷出的氨气混合,随后进入上部料室活性焦层完成脱硝过程。净化完成后烟气从上部出口排出,活性焦颗粒从反应器顶部入口进入,在重力作用下向下缓慢移动,实现活性焦的更新[8]。

图1 脱硫脱硝反应器物理模型

Fig.1 Physical model of desulfurization and denitrification reactor

2 反应器数学模型

2.1 基本方程

流动过程中,烟气受到质量守恒定律、动量守恒定律以及能量守恒定律的支配,其控制方程为

![]()

·(ρU)=0,

·(ρU)=0,

(1)

(2)

·(ρUT)=-ρ

·(ρUT)=-ρ ·U+

·U+

φ+ST,

(3)

式中,ρ为流体密度,kg/m3;t为时间,s;U为流体流速,m/s;ui为速度在i方向的分量,m/s;τ为应力张量,下标代表各方向分量;fi为单位体积流体的受力,N/m3;T为温度,K;λ为摩擦因数;Cp为恒压热容,J/K;φ为黏性耗散项;ST为流体的内热源及由于黏性作用流体机械能转化为热能的部分。

反应器模拟时还需考虑反应器中烟气的湍流流动,因此需要添加湍流运输方程。考虑到烟气中组分较多,不同组分混合以及其相互作用,还需要附加组分守恒定律。由于脱硫脱硝过程中温度变化较小,因此模拟过程中假定烟气为不可压缩流体[9]。

2.2 多孔介质模型

活性焦颗粒内部结构较为复杂,模拟过程中一般采用多孔介质模型来简化替代,并设定烟气在活性焦层的流动为层流。多孔介质模型内连续性方程不变,动量方程附加了由黏性损失项和内部损失项组成的动量源项[10],方程为

(4)

其中,Si为动量源项;v为速度;μ为流体黏度;1/α和C2分别为黏性阻力系数和惯性阻力系数;vi为测点气流速度。经验证多孔介质模型能较好地反映活性焦的特性。现场反应器中活性焦为9 mm商用活性焦,其中惯性阻力系数和黏性阻力系数可通过活性焦床层压降试验求得,试验测得多孔介质模型动量源项方程中1/α=1.69×107和C2=3 611.4[11]。

2.3 湍流模型

湍流模型的选择对准确描述模型内气流的流动状态有重要影响[12]。与标准k-ε模型相比,模拟有旋流流动的工况时,Realizable k-ε模型和RNG k-ε模型的准确性显著提高。但计算域中湍流和层流2种流动状态同时存在时,Realizable k-ε模型会出现非自然的湍流黏度。另外,RNG k-ε模型在计算过程中耗费时间较短,所以综合各因素本模拟选用RNG k-ε模型。根据装置运行过程中反应器各测点的温度测量结果,反应器内部温度差别不大,可近似做等温处理。另外,烟气在反应器内流速较低(≪ 70 m/s),且根据实测结果反应器进出口两端压差小于20%,其误差在允许范围内。考虑将烟气视为不可压缩流体,简化计算过程。

对模拟过程中所涉及到的问题做出如下假设:① 导流板视为无厚度的面;② 不考虑系统的漏风;③ 烟气中各组分均视为理想气体。

3 计算模型及网格划分

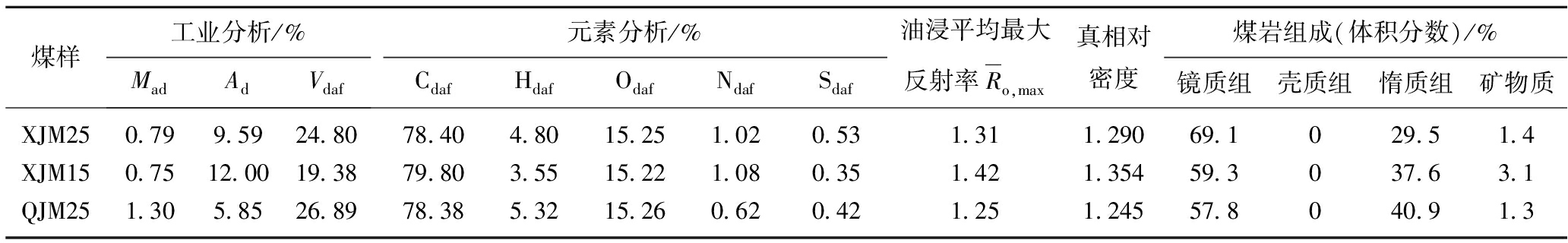

根据图1脱硫脱硝反应器物理模型,运用Gambit建立图2计算模型并对其进行网格划分。

图2 活性焦联合脱硫脱硝反应器计算模型及网格划分

Fig.2 Computational model and mesh division of active coking joint desulfurization denitrification reactor

计算域内网格采用四面体和六面体混合网格,其中不规则区域选用四面体网格。为了提高模拟计算的准确度,对反应器内喷氨格栅以及烟气入口区域采取网格加密。网格数目为170万个。

3.1 边界条件

活性焦在反应器内流速较低,将其假设为静止状态。反应器烟气进口采用速度边界条件,烟气进口速度根据实际烟气量与入口断面面积的比值设定,通过湍流强度和当量直径指定入口湍流参数。烟道出口采用压力出口边界条件。温度设置为室温,导流板和喷氨混合装置采用壁面边界条件[13]。

3.2 求解方法与求解控制参数

由于反应器尺寸较大,所需划分网格数目较多,为了保证求解的精度和速度,模拟过程中一般不修改Fluent中求解方法和求解控制参数,而使用默认值,具体设置为:梯度选用Least Squares Cell Based,压力项选择Standard,湍动项、动量项以及湍流耗散率项均选择一阶迎风格式[14]。

3.3 模拟烟气条件

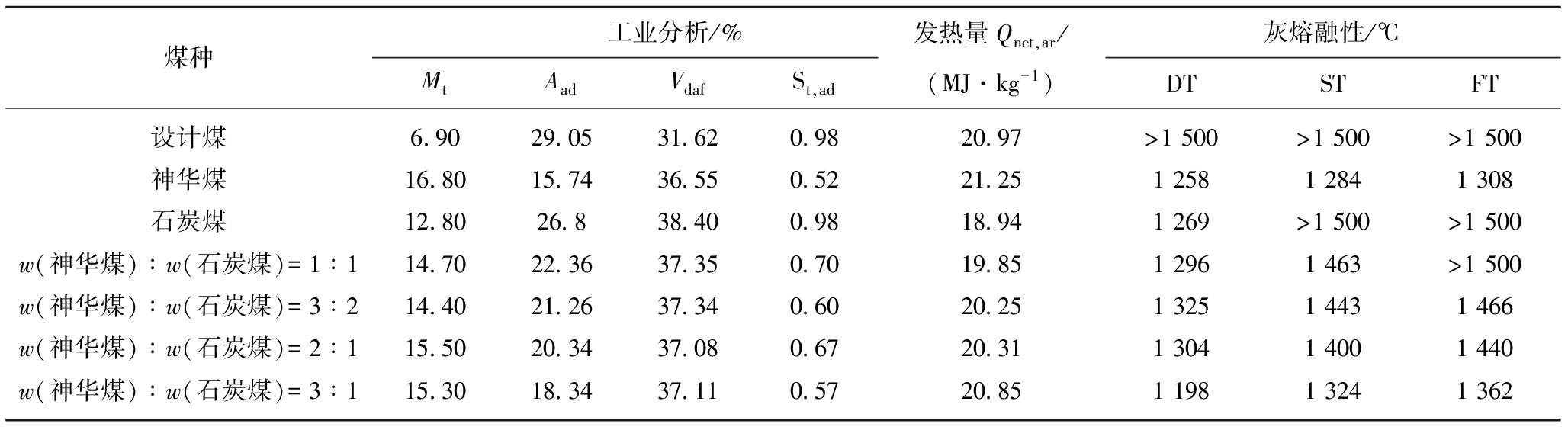

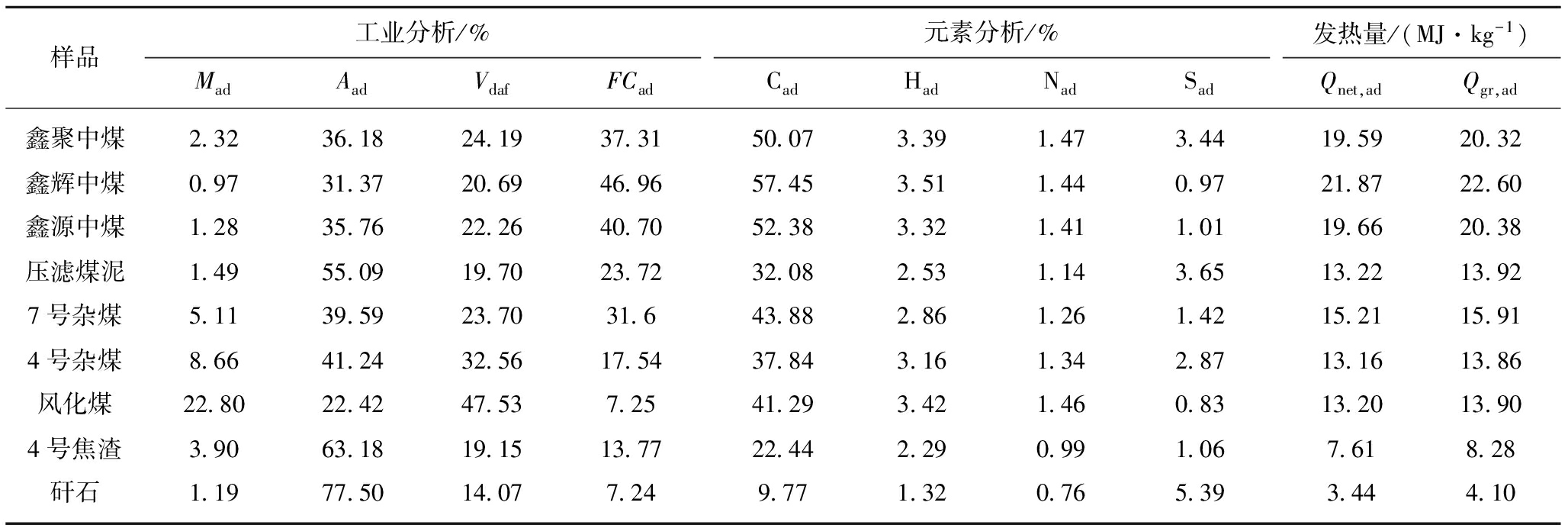

模拟采用与现场工况一致的烟气条件(表1)。

表1 模拟烟气条件

Table 1 Simulated flue gas conditions

参数数值烟气标态流量/(Nm3·h-1)15×104烟气温度/℃140SO2入口浓度/(mg·Nm-3)250NOx入口浓度/(mg·Nm-3)700入口O2体积分数/%12入口H2O体积分数/%12活性焦堆密度/(t·m-3)0.65活性焦孔隙率0.35氨氮比(NH3/NOx)1

3.4 模型验证

将工业装置总压降和模拟工况条件下模型压降进行对比,验证模型的准确性,结果见表2。

表2 工业装置及模型压降对比

Table 2 Comparison of pressure drop between industrial installations and models

烟气入口流速/(m·s-1)现场压降/Pa模拟压降/Pa121 2001 298141 4751 528

不同流速下,工业装置压降和模型数据平均误差为5.9%,在可接受范围内,因此所建立模型能在一定程度上反映工业装置的实际运行情况。

4 模拟结果分析及内构件优化

4.1 烟气导流部件的设计及添加

活性焦联合脱硫脱硝反应器内部烟气迹线图如图3所示。可知烟气从入口进入下层料室,从小口径进入大口径,存在突扩,导致入口区域及下层料室出现了较大涡流,烟气轨迹紊乱。烟气入口局部区域速度云图如图4所示,可知下层料室活性焦层中烟气速度分布不均匀,焦层中部烟气流速缓慢,活性焦未得到有效利用,而四周烟气流速过高,烟气净化不充分,导致脱硫效果不理想。由于两侧气室内结构简单,烟气在经过两侧过渡气室未出现明显涡流,因此反应器流场优化主要集中在入口区域。

图3 活性焦联合脱硫脱硝反应器内部烟气迹线

Fig.3 Flue gas traces in activated coke desulfurization and denitration reactor

图4 烟气入口局部区域速度云图

Fig.4 Local area velocity cloud map of smoke inlet

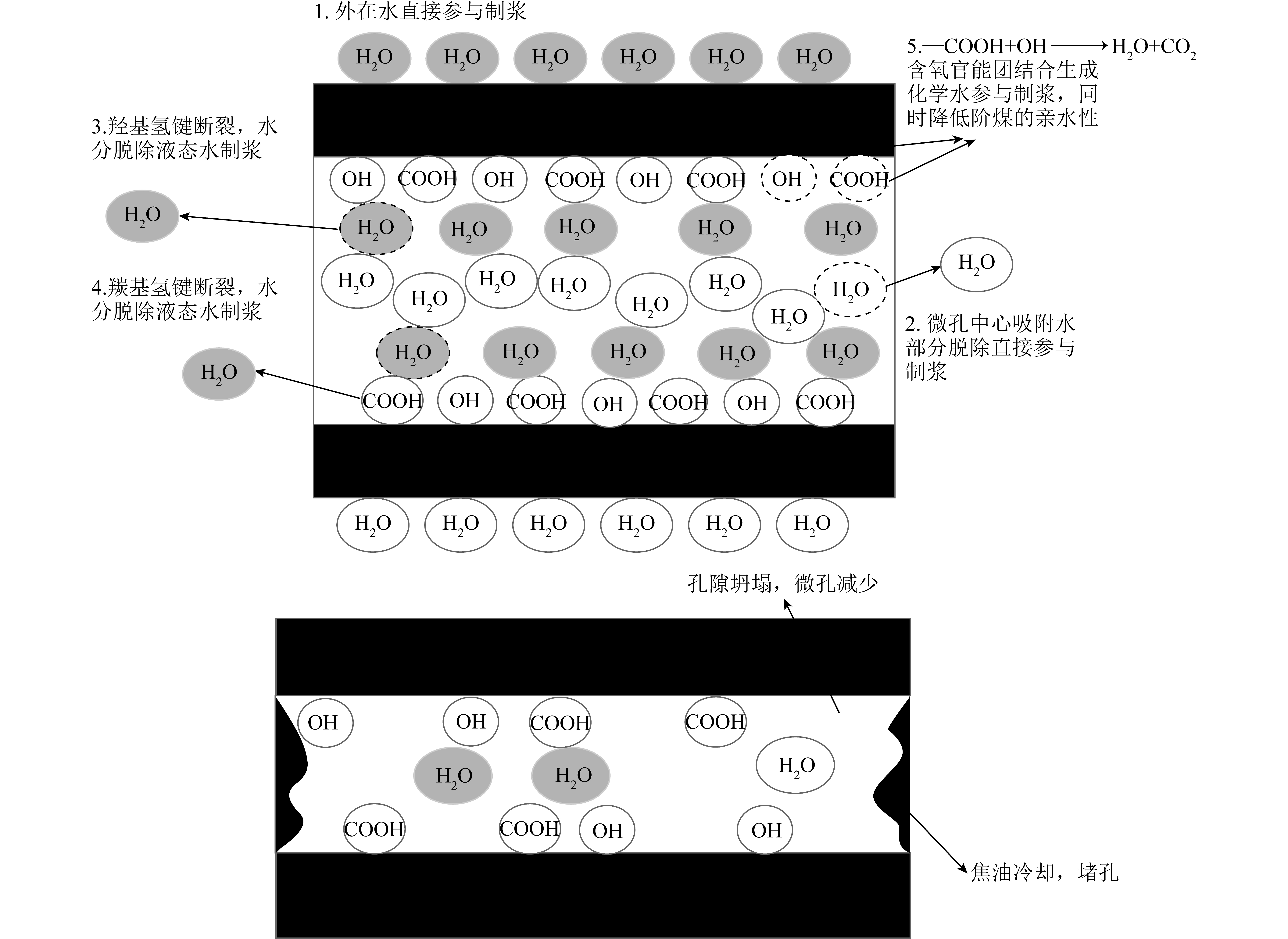

针对烟气入口处存在较大涡流,严重影响后续脱除效果的问题,考虑在烟气入口处加装导流板,以此增强烟气的均布性并减少入口区域的涡流现象,导流板形式如图5所示。

图5 导流板布置形式

Fig.5 Deflector layout

图5(a)为4块等高直板等板间距排列(方案a);图5(b)为4块高度等差的直板阶梯型等距排列(方案b);图5(c)为4块弯曲板阶梯型等距排列,其圆弧板尺寸一致,直板高度等差(方案c)。4种不同布置形式导流板尺寸见表3。

表3 不同形式导流板尺寸及板间距

Table 3 Different types of deflector size and spacing

导流板方案直板尺寸/m圆弧板半径/m板间距/m导流板个数a4—24b3.6/4.0/4.4/4.8—24c3.6/4.0/4.4/4.80.524

根据以上布置方案,对加装不同导流板后的反应器内烟气迹线图进行了重新模拟,结果如图6所示。

图6 加装不同形式导流板后反应器内烟气迹线

Fig.6 Line diagram of the flue gas traces in the post-reactor after the installation of different forms of deflector

由图6可知,加装等距等高直导流板并没有起到明显的烟气均布效果,反应器内部仍存在较大涡流现象,烟气迹线混乱无规律;加装等距阶梯型直板时,反应器入口区域均布分流效果较为明显,但是导流板下部及近壁面处产生了较多小涡流,烟气轨迹较为紊乱;加装等距阶梯型弯曲板后,靠近入口区域的小圆弧板将气流分割成流股,由于圆弧板弧度与烟道弯头角度相近,相对于结构简单的直导流板能够避免由于烟气流经导流板时方向骤变而产生较大的阻力[15],另外涡流主要集中在近壁面,圆弧板的设置更加贴近上弯头壁面,能够有效改善弯头壁面附近的流场[16]。由图6还可知,烟气入口处大漩涡消失,且烟气轨迹较为平稳,仅在反应器底部存在较小漩涡,反应器内部烟气运行阻力明显减小[17]。

针对以上3种方案,采用美国RSM标准分别计算了反应器内部烟气流速偏差系数以及压降,烟气速度分布偏差系数计算公式[18]如下:

(5)

式中,Cv为速度分布偏差系数,%;n为速度测定断面的测点数;![]() 为测点断面平均气流速度,m/s。

为测点断面平均气流速度,m/s。

计算结果见表4。可知未加装导流板前原反应器的烟气速度分布偏差系数为27.43%,压降为1 407 Pa;加装等距阶梯弯曲板烟气均布效果最优,反应器内烟气速度分布偏差系数降低了11.08%,压降下降了267 Pa,优化效果明显。

表4 不同导流板方案下反应器内烟气速度分布偏差系数及压降

Table 4 Deviation coefficient and pressure drop of flue gas velocity in the reactor under different deflector schemes

导流板方案烟气速度分布偏差系数/%压降/Pa等距等高直板24.231 392等距阶梯直板19.321 249等距阶梯弯曲板16.351 140

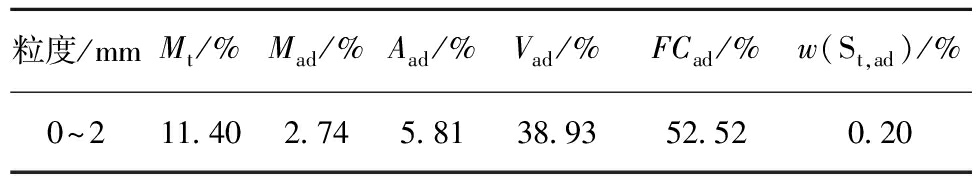

4.2 喷氨区域内构件优化

喷氨是否均匀影响最终脱硝效果,另外局部氨气浓度过高还会导致净化烟气中氨逃逸率超标[19]。现有反应器中喷氨格栅的喷氨管结构如图7所示。

图7 原喷氨区域结构

Fig.7 Original ammonia-sprayed area structure map

通过数值模拟研究了反应器内活性焦脱硝段迎气面氨气与烟气的混合情况,结果如图8所示。可知,脱硝段迎气面氨气分布不均匀,且氨气主要集中在活性焦层的上部,这是由于过渡气室较窄,喷氨管与活性焦层距离太近,氨气来不及混合扩散。

图8 喷氨区氨气质量分数分布云图

Fig.8 Cloud map of ammonia gas mass distribution in ammonia injection area

氨气质量分数分布偏差系数计算公式[20]如下:

(6)

(7)

(8)

式中,Cy为测定断面氨气质量分数分布偏差系数,%;ξ为测定断面yi值的均方差;yi为i测点的质量分数,![]() 为测定断面的质量分数平均值,%。

为测定断面的质量分数平均值,%。

计算得到未优化前原反应器内喷氨区氨气质量分数分布偏差系数为32%,氨气分布均匀程度较差。

考虑到反应器过渡气室较窄,采用在喷管上方加装孔板的方案。多孔板作为一种常用的均混构件,对塔内流场、温度场以及压力场都有一定影响[21]。喷氨格栅上方加装多孔板能够对氨气起到整流作用,可防止局部氨气浓度过高,实现速度及浓度的均一化;另外脱硝段烟气在流经多孔板时速度有所降低,能够保证烟与氨气混合更加均匀[22]。优化后结构如图9所示。优化后过渡气室内脱硝段活性焦迎气面氨气混合情况如图10所示。

图9 优化后喷氨区域结构

Fig.9 Optimised structure of ammonia injection area

图10 优化后喷氨区氨气质量分数分布云图

Fig.10 Cloud map of ammonia mass fraction distribution in optimized ammonia injection area

由图10可知,在过渡气室添加多孔板后,明显改善了反应器喷氨区域氨气分布情况,氨气分布基本均匀,喷氨性能增强,氨使用效率提高。经计算,优化后喷氨区氨气质量分数分布偏差系数减小到11%,偏差系数降低了21%,提高了喷氨均匀性。

通过对过渡气室内喷氨构件的优化,烟气与氨气的混合效果改善,烟气中污染物最终脱除效率达到85%以上。

5 结 论

1)以某工程活性焦联合脱硫脱硝装置为研究对象,采用CFD软件建立了反应器物理模型并对其进行校核,不同烟气流速下模型压降与装置实际压降平均偏差5.9%,能够较好地反映工业实际。

2)针对烟气入口处存在涡旋的情况,提出了在入口烟道加装导流板的方案,模拟对比了加装不同形式导流板后烟气入口流场情况,结果表明选用等距阶梯排列的弯曲板时烟气均布效果最好,烟气均布性较未加装时提高了11%。

3)针对脱硝段喷氨不均匀的情况,提出了在喷氨管上方加装多孔板的方案,该措施能够明显提高氨气在脱硝段的分布均匀性,氨气质量分数分布相对标准偏差较改造前降低了21%,系统烟气污染物脱除效率达到85%以上,满足烟气排放要求。

[1] 梁大明.活性焦干法烟气脱硫技术[J].煤质技术,2008,152(6):48-51.

LIANG Daming.Dry-process flue gas desulfurization technology with activated coke[J].Coal Qualtity Technology,2008,152(6):48-51.

[2] 熊银伍.活性焦联合脱硫脱硝工艺试验研究[J].洁净煤技术,2015,21(2):14-19.

XIONG Yinwu.Experimental research of combined removal of SO2/NOx by active coke[J].Clean Coal Technology,2015,21(2):14-19.

[3] 梁大明.中国煤质活性炭[M].北京:化学工业出版社,2008:34-38.

LIANG Daming.China coal activated carbon[M].Beijing:Chemical Industry Press,2008:34-38.

[4] 蒋新伟.变截面烟道SCR烟气脱硝反应器整流装置的优化研究[D].杭州:浙江大学,2010.

JIANG Xinwei.Optimization research on rectifier of SCR flue gas denitration reactor with variable cross section flue[D].Hangzhou:Zhejiang University,2010.

[5] 冯立波.SCR脱硝反应器入口导流板设计优化分析[J].应用能源技术,2018(2):25-27.

FENG Libo.Design optimization analysis of inlet flow deflector of SCR dedenitration reactor[J].Applied Energy Technology,2018(2):25-27.

[6] 黄晶晶,冯杨杰.SCR烟气脱硝中喷氨格栅的优化设计[J].化学工程与装备,2019(2):270-273.

HUANG Jingjing,FENG Yangjie.Optimized design of ammonia injection grid in SCR flue gas denitration[J]Chemical Engineering & Equipment,2019(2):270-273.

[7] 吴仁军,杨小玲,陶莉,等.燃煤火电厂脱硝系统尿素热解炉及喷氨格栅堵塞原因分析及处理[J].湖南电力,2019,39(3):39-42,53.

WU Renjun,YANG Xiaoling,TAO Li,et al.Analysis and treatment of clogging reasons of urea pyrolysis furnace and ammonia injection grid of denitration system in coal-fired thermal power plants[J].Hunan Electric Power,2019,39(3):39-42,53.

[8] 解炜,梁大明,孙仲超,等.活性焦联合脱硫脱硝技术及其在我国的适用性分析[J].煤炭加工与综合利用,2010(3):34-37.

XIE Wei,LIANG Daming,SUN Zhongchao,et al.Combined desulfurization and denitrification technology of active coke and its applicability in China[J].Coal Processing and Comprehensive Utilization,2010(3):34-37.

[9] 郭威,李彩亭,李珊红,等.活性焦联合脱硫脱硝脱汞塔入口气流均布与喷氨优化[J].环境工程学报,2017,11(5):2851-2857.

GUO Wei,LI Caiting,LI Shanhong,et al.Optimization of inlet flow and ammonia injection about activated coke tower for combined removal of SOx,NOx and Hg[J].Chinese Journal of Enviromental Engineering,2017,11(5):2851-2857.

[10] 张玉歌,李彩亭,李珊红,等.新型活性焦干法脱硫脱硝脱汞反应塔流场的模拟与优化[J].环境工程学报,2015,9(4):1898-1904.

ZHANG Yuge,LI Caiting,LI Shanhong,et al.Simulation and optimization of flow field in new combined desulfurization,denitrification and demercuration tower with active coke[J].Chinese Journal of Enviromental Engineering,2015,9(4):1898-1904.

[11] 魏星,翟尚鹏,刘静,等.多台活性焦脱硫塔烟气分布的数值模拟研究[J].华电技术,2011,33(4):59-62,78.

WEI Xing,ZHAI Shangpeng,LIU Jing,et al.Numerical simulation of flue gas distribution in multiple active coke desulfurization towers[J].Huadian Technology,2011,33(4):59-62,78.

[12] 张玉歌.新型活性焦干法脱硫脱硝脱汞反应塔的数值模拟研究[D].长沙:湖南大学,2014.

ZHANG Yuge.Numberical simulation of new combined desulfurization,denitrification and demercuration tower with active coke[D].Changsha:Hunan University,2014.

[13] 管海涛,刁永发,刘静.不同性能滤料负载活性焦脱硫脱硝的实验研究[J].环境工程,2015,33(S1):380-384,419.

GUAN Haitao,DIAO Yongfa,LIU Jing.Experimental study on desulfurization and denitrification of active coke loaded with filter materials with different properties[J].Environmental Engineering,2015,33(S1):380-384,419.

[14] LEI Z,WEN C,CHEN B.Optimization of internals for selective catalytic reduction(SCR)for NO removal[J].Environmental Science & Technology,2011,45(8):3437-3444.

[15] 周振华,陈明,王建志,等.方圆过渡入口烟道流场优化及阻力特性的数值研究[J].舰船科学技术,2012,34(6):25-30.

ZHOU Zhenhua,CHEN Ming,WANG Jianzhi,et al.Numerical study on flow field optimization and resistance characteristics of circular and circular transition inlet flue[J].Ship Science and Technology,2012,34(6):25-30.

[16] 周志明,樊卫国,董立春.选择性催化还原脱硝系统烟道中导流板设计数值模拟[J].重庆大学报,2009,32(10):1187-1192.

ZHOU Zhiming,FAN Weiguo,DONG Lichun.Numerical simulation of design of guide plate in flue of selective catalytic reduction denitrification system[J].Journal of Chongqing University,2009,32(10):1187-1192.

[17] 雷鸣,李阳,范庆伟,等.新型活性焦脱硫吸附塔内气流均布特性数值模拟研究[J].热能动力工程,2014,29(4):385-390,458.

LEI Ming,LI Yang,FAN Qingwei,et al.Numerical simulation of gas uniformity in a new active coke desulfurization adsorption column[J].Thermal Power Engineering,2014,29(4):385-390,458.

[18] 李晓芸,邹炎,蔡小峰.活性焦脱硫脱硝一体化技术及其错流式反应器脱硫的数值模拟[J].华电技术,2008(1):9-13.

LI Xiaoyun,ZOU Yan,CAI Xiaofeng.Integrated de-SOx/de-NOx technology with activated coke(AC)and the numerical simulation of cross-flow reactor desulfurization[J].Huadian Technology,2008(1):9-13.

[19] 李阳,牛拥军,雷鸣,等.活性焦脱硫体系床层阻力实验研究及拟合计算[J].热力发电,2014,43(8):80-83.

LI Yang,NIU Yongjun,LEI Ming,et al.Experiental investigation and fitting calculation for resistance in activated coke desulfurization[J].Thermal Power Generation,2014,43(8):80-83.

[20] LANG E,DRTINA P,STREIFF F,et al.Numerical simulation of the fluid flow and the mixing process in a static mixer[J].Internation Journal of Heat and Mass Transfer,1995,38(12):2239-2250.

[21] 过小玲,金保升,沈丹.装有多孔板的脱硫喷淋塔流场数值模拟研究[J].锅炉技术,2007,38(6):5-9.

GUO Xiaoling,JIN Baosheng,SHEN Dan.Numerical simulation of flow field in desulfurization spray tower with porous plate[J].Boiler Technology,2007,38(6):5-9.

[22] 周丽丽.烟气脱硝反应器气体预分布器结构和混合性能研究[D].北京:北京化工大学,2010.

ZHOU Lili.Study on gas predistributor structure and mixing performance of flue gas denitrification reactor[D].Beijing:Beijing University of Chemical Technology,2010.

Simulation and internal component optimization of active coke desulfurization and denitrification reactor

ZHANG Yunlei,LIANG Daming,SUN Zhongchao,et al.Simulation and internal component optimization of active coke desulfurization and denitrification reactor[J].Clean Coal Technology,2020,26(6):175-181.