干法重介质流化床煤炭颗粒受力特性与分选研究

DAI Lin,FANG Shuhai,LI Siwei,et al.Investigation on force characteristics and separation of coal in dry dense medium fluidized bed[J].Clean Coal Technology,2021,27(5):17-24.

Investigation on force characteristics and separation of coal in dry dense medium fluidized bed

0 引 言

煤炭是我国主体能源,是国民经济发展和工业生产的能源基础。选煤是洁净煤技术的源头技术,煤炭分选可有效降低原煤灰分、硫分,提高煤炭发热量,减轻环境污染。我国煤炭资源与水资源呈逆向分布,迫切需要发展不耗水的干法分选技术,实现干旱缺水地区煤炭分选提质。

干法重介质流化床选煤技术作为一种高效的干法选煤方法,主要适用于6~80 mm煤炭分选,其床层的似流体特性是多相流流化床的特性之一,也是干法重介质流化床应用于选煤领域的关键[1-3]。近年来,采用流化床技术对物料进行分选研究已有很多报道[4-7],但针对分选原煤在流化床中受力的影响因素研究较少。REES等[8]将不同粒度(9.0~13.2 mm)、不同密度(0.90~1.21 g/cm3)的塑料球颗粒放在气固流化床床层底部沿径向的不同位置,研究了不同流化气速下球形颗粒从床层底部上升到床层表面的时间以及该上升过程中的平均速度。GAGER等[9-10]研究发现,静止在气固流化床中的物体上方存在不流化区域,与物体是否运动无关。当流化气速与初始流化气速相等时,浸没在气固流化床中的物体上升或下沉,其速度均远小于初始流化速度。韦鲁滨等[11-13]对干法重介质流化床的分选过程进行了试验和理论研究,将物料分选过程中不能按密度分层的根源归结为气固两相流体的黏度和加重质颗粒与被分选物料间的相对运动,与之对应的即为矿粒受到的黏性曳力和运动曳力。

在此基础上,笔者深入研究入选煤粒度、密度、浸没深度与流化气速对其受力特性的影响规律,提出各影响因素与煤颗粒综合受力关系的定量表征方法,确定入选煤炭颗粒各密度组分的迁移路径与稳定分布区域,为工业生产中预测分选效果提供依据。

1 试 验

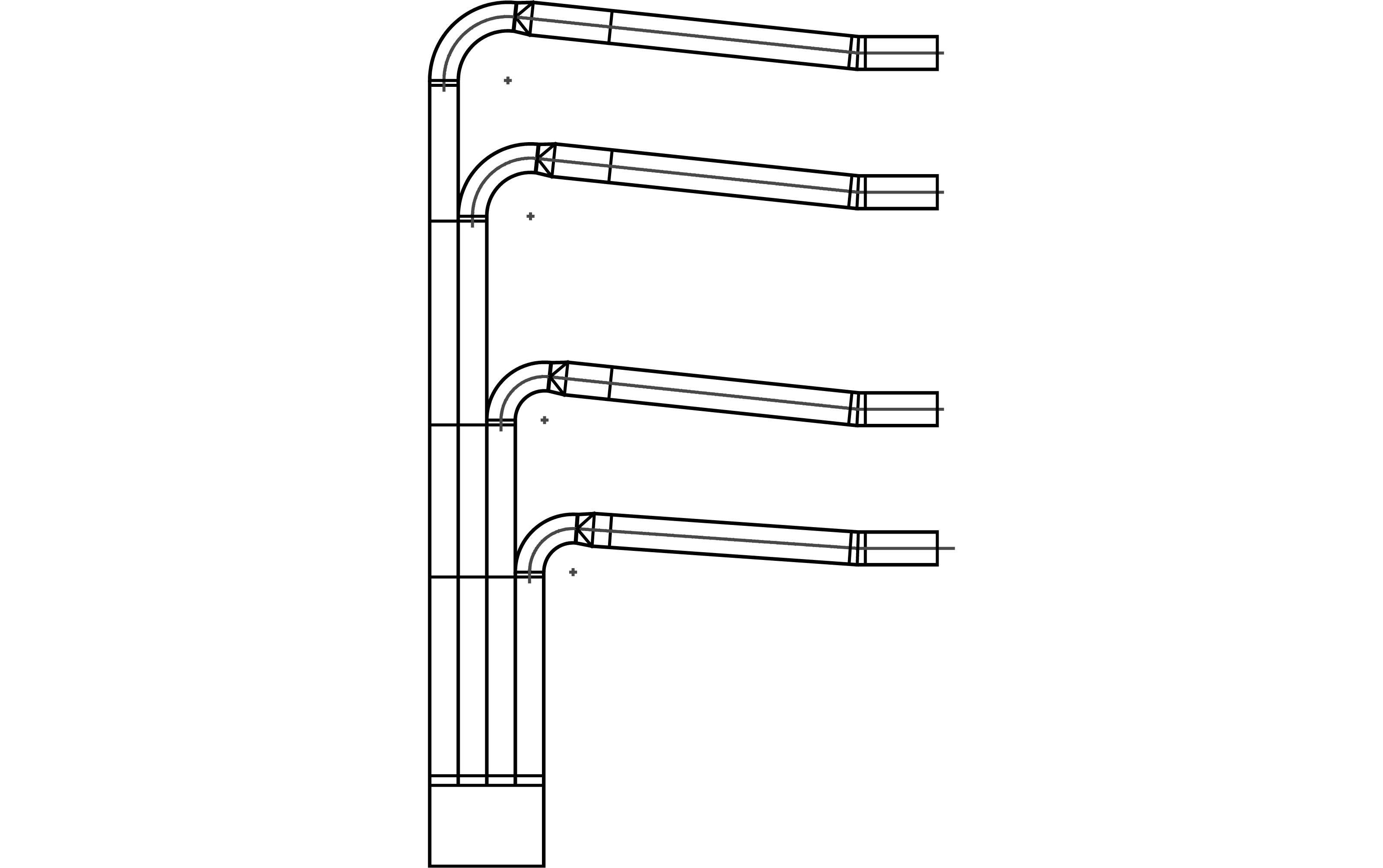

1.1 试验系统

试验装置如图1所示。该试验装置主要包括流化床分选模块、供风模块和数据采集分析模块3部分。流化床床体长280 mm、宽180 mm、高450 mm。供风模块主要由压力表、流量调节阀、风包、罗茨鼓风机等组成,试验过程中通过压力表、玻璃转子流量计以及流量调节阀来控制风压和风量,风包的作用主要是稳压。数据采集分析模块主要包括压差传感器、U型管压差计、SH5数显式推拉力计、计算机和玻璃转子流量计。试验中,通过压差传感器采集床层压力信号;流化气速由玻璃转子流量计检测计算;采用SH5数显式推拉力计固定在床体上方,煤颗粒与拉力计连接测量入选颗粒在床层中的综合受力情况。

图1 试验装置示意

Fig.1 Schematic diagram of test device

为保证每次测量点在不同流化气速下位置一致,试验开始前对流化床做以下设定:根据床层充分流化后的床高(220 mm),将床层自上而下分为4层,距布风板的距离依次为200、150、100、50 mm。每层均匀分布15个测量点,分别测量不同流化气速下床层中15×4=60个测点的压差。

1.2 试验材料

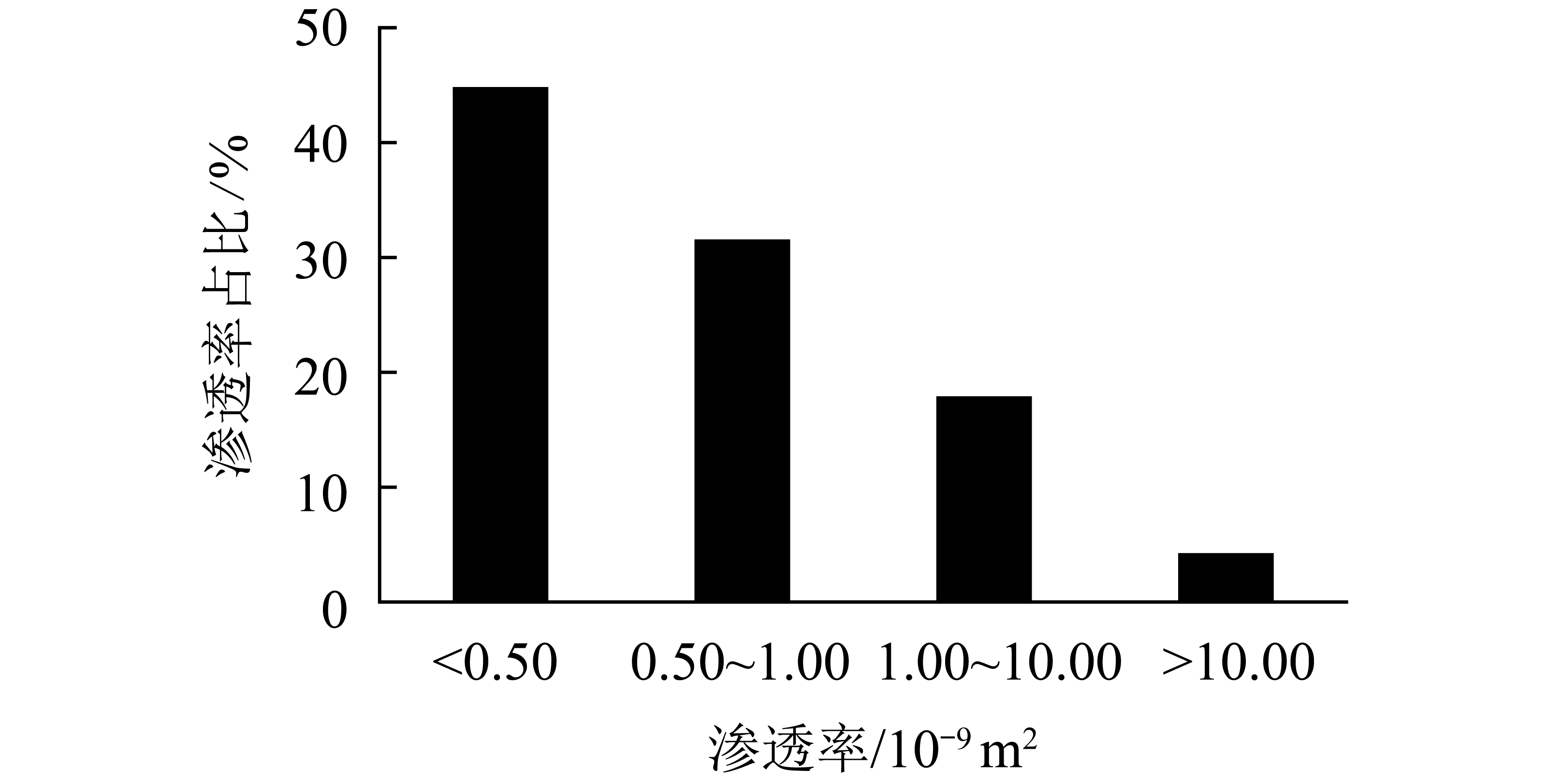

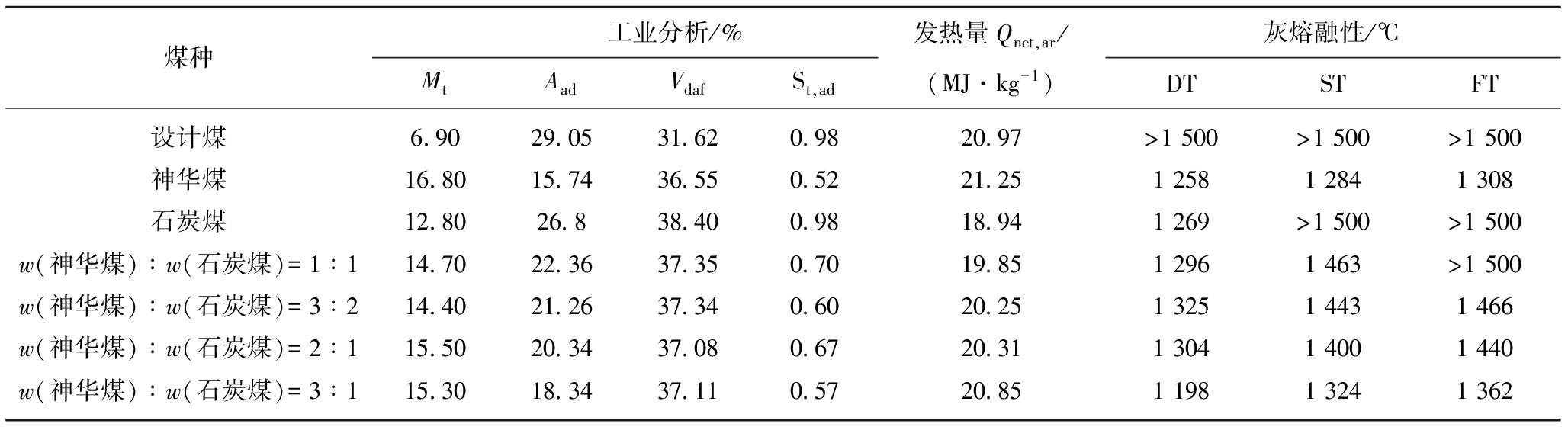

试验采用磁铁矿粉和玻璃微粉作为混合加重质,粒级在0.300~0.074 mm,测得该粒级范围的磁铁矿粉和玻璃微粉的堆密度分别为2.36、1.14 g/cm3。玻璃微粉在混合二元加重质的占比为32.4%,二元加重质堆密度为1.93 g/cm3,其粒级组成如图2所示。

图2 二元加重质粒级组成

Fig.2 Size distribution of binary dense medium particles

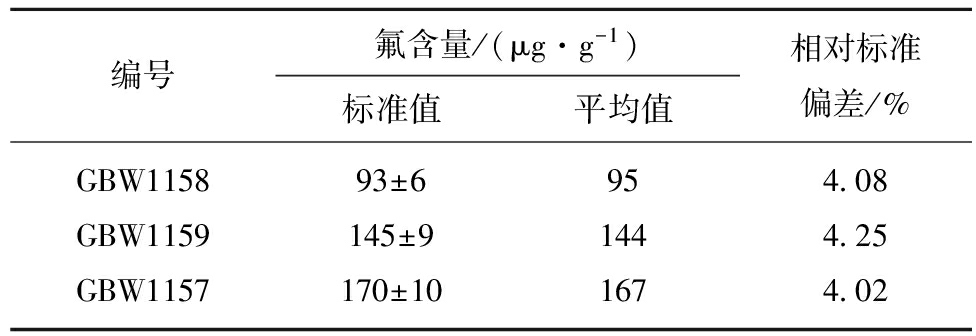

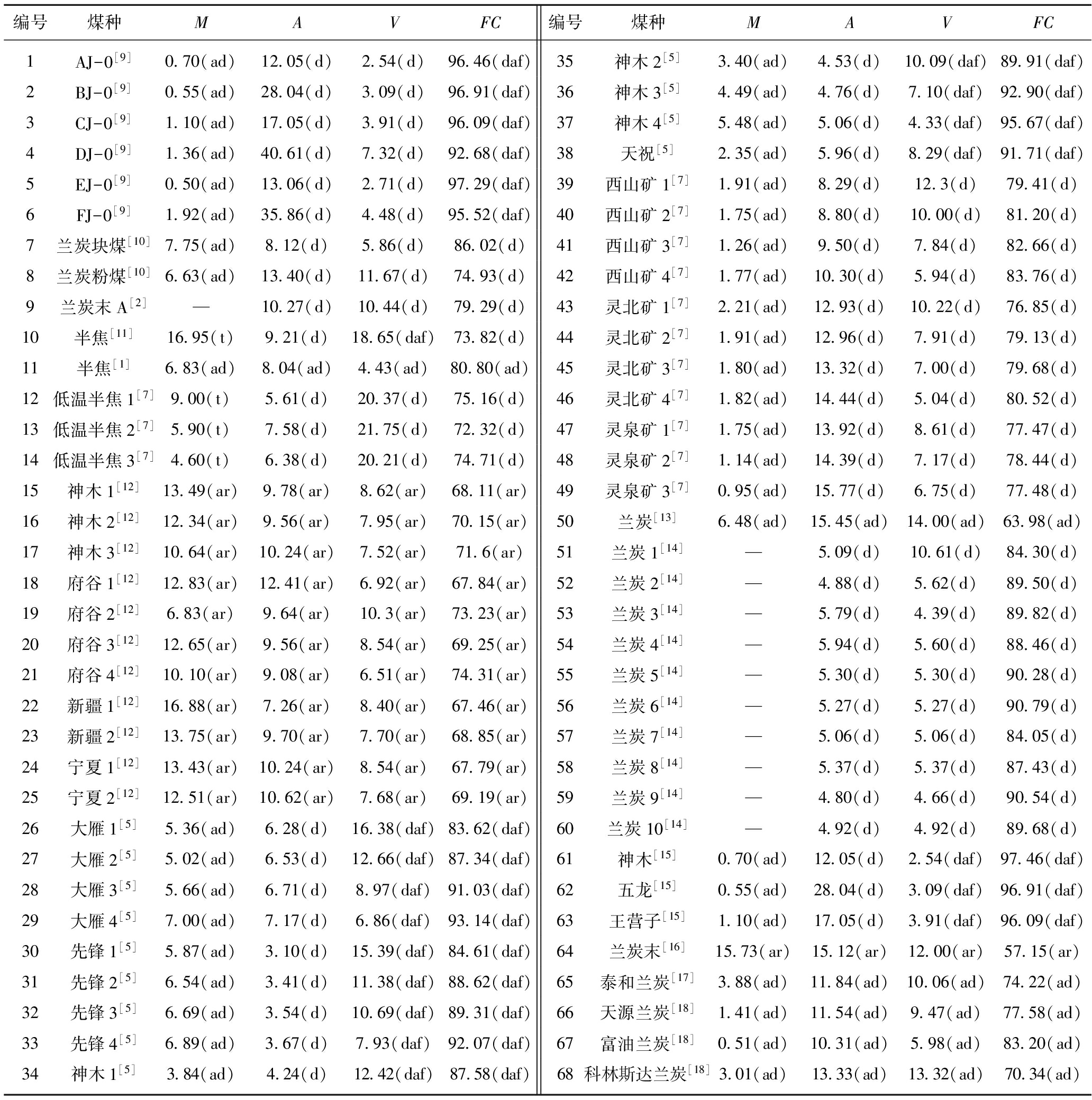

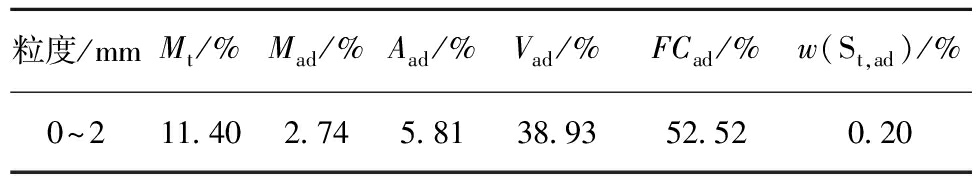

分选过程中,采用国家能源集团新疆能源有限责任公司黑山露天煤矿薄煤层低质煤作为入选煤样。根据GB/T 478—2008《煤炭浮沉试验方法》,对黑山矿薄煤层80~6 mm粒级原煤进行浮沉试验,得到9个密度级煤样,对各密度级原煤进行化验,绘制可选性曲线,如图3所示。80~6 mm原煤灰分为46.82%,属中高灰分煤。理论精煤灰分控制在15%以下时,理论精煤产率为61.87%,理论分选密度为1.76 g/cm3。考虑到实际精煤灰分偏高,将床层密度设为1.73 g/cm3左右。

图3 原煤可选性曲线

Fig.3 Raw coal washability curve

2 结果与讨论

2.1 床层密度空间分布规律

干法重介质流化床床层密度均匀稳定性是煤炭有效分选的基础。基于原煤可选性研究可知,床层密度约为1.73 g/cm3。基于前期研究得到的流化气速与床层密度关系[14],设定流化数为1.35,即操作气速U=7.95 cm/s。通过压力测量、计算得到不同床高、不同区域累计60个测点的床层密度,如图4所示。

不同区域处床层密度分布相对均匀稳定,大部分区域在1.72~1.73 g/cm3。顶部床层(图4(a))靠近边壁处床层密度为1.70~1.72 g/cm3,这是由于气泡在上升过程中逐渐兼并生长,至床层顶部后破裂时夹带附近加重质颗粒向上腾涌,腾涌点下方形成凹形床面,导致该区域床层瞬时密度偏低。腾涌的加重质颗粒回落后,床面凹面和床层密度迅速恢复,不影响煤炭分选。在中部床层区域(图4(b)、(c)),床层密度整体分布较均匀,密度波动控制在±0.01 g/cm3以内,是煤炭按密度沉降、分层的主要区域。在图4(c)中,靠近床体夹角处密度达1.77 g/cm3,这是由于床体夹角为90°直角,受边壁效

图4 床层密度空间分布

Fig.4 Horizontal distribution of bed density

应影响,气流与加重质颗粒与边壁摩擦阻力大,导致气体趋于远离床体边壁,造成床体夹角处形成小范围死区,床层密度增高。在连续性上升气流与加重质的横向随机迁移作用下,床体夹角死区受附近加重质颗粒撞击与气流曳力冲击的协同作用会快速松散流化。在底部床层区域(图4(d)),床层平均密度接近1.74 g/cm3,略高于上部区域床层。这是因为底部区域气泡较小,加重质颗粒间空隙率低。但整体上,底部区域床层密度与上部区域床层密度差值小于0.01 g/cm3,且入选原煤粒度为80~6 mm,粒径远大于加重质粒径,不会影响分选效果。

2.2 入选煤颗粒的受力特征与扰动因素相关性

气固两相流中的煤炭颗粒,忽略量级较小的Basset力、Magnus力等,主要受自身重力G、似流体平均密度对矿粒的浮力Ff、气流曳力Fg以及加重质床层对煤颗粒的介质阻力Fp。其中,气流曳力相对于煤颗粒自身的重力很小,可忽略。因此,煤颗粒在浓相气固分选流化床中所受总附加力Ff p可表示为

Ff p=Ff Fp。

(1)

流化的加重质对煤颗粒相对运动产生的介质阻力,可按流体力学曳力的一般表达式计算,即

Fp=CDπ(d/2)2ρbν2/2,

(2)

其中,CD为曳力系数, 为流体雷诺数;d为颗粒直径,m;ρb为流化床层密度,g/cm3;ν为颗粒相对于流化床层的速度,m/s。

为流体雷诺数;d为颗粒直径,m;ρb为流化床层密度,g/cm3;ν为颗粒相对于流化床层的速度,m/s。

由于加重质颗粒的运动,与煤颗粒表面撞击和碰撞也可产生介质阻力。由式(2)可知,起始流化时,加重质颗粒只在原地做微小振动,v≈0,Fp可忽略;流化气速超出初始流化速度一定值时,加重质颗粒做方向和大小均随机变化的返混运动,因此,加重质颗粒的运动不可忽略,加重质颗粒沿矿粒表面分布的不对称使煤颗粒受力不均。影响加重质颗粒运动的主要因素有加重质物性、流化床高径比等几何性质以及流化气速等。

由式(1)、(2)可得煤颗粒在流化床中所受总附加力为

(3)

另外,煤颗粒受床层平均密度的浮力作用,在均匀稳定流化的浓相气固流化床中,煤颗粒密度ρp与床层密度ρb相比,ρp<ρb时,煤颗粒上浮;ρp>ρb时,煤颗粒下沉,从而达到不同密度煤颗粒按密度分层的效果。

试验中推拉力计测量得到入选颗粒所受拉力F0,煤颗粒在流化床中受力平衡可表示为

G0-F0-Ff-Fp=0,

(4)

式中,G0为自身重力。

除G0和F0外,物料在浓相气固分选流化床中所受的其他综合作用力与其自身重力的比值记为表面综合作用力F[15-16],即

(5)

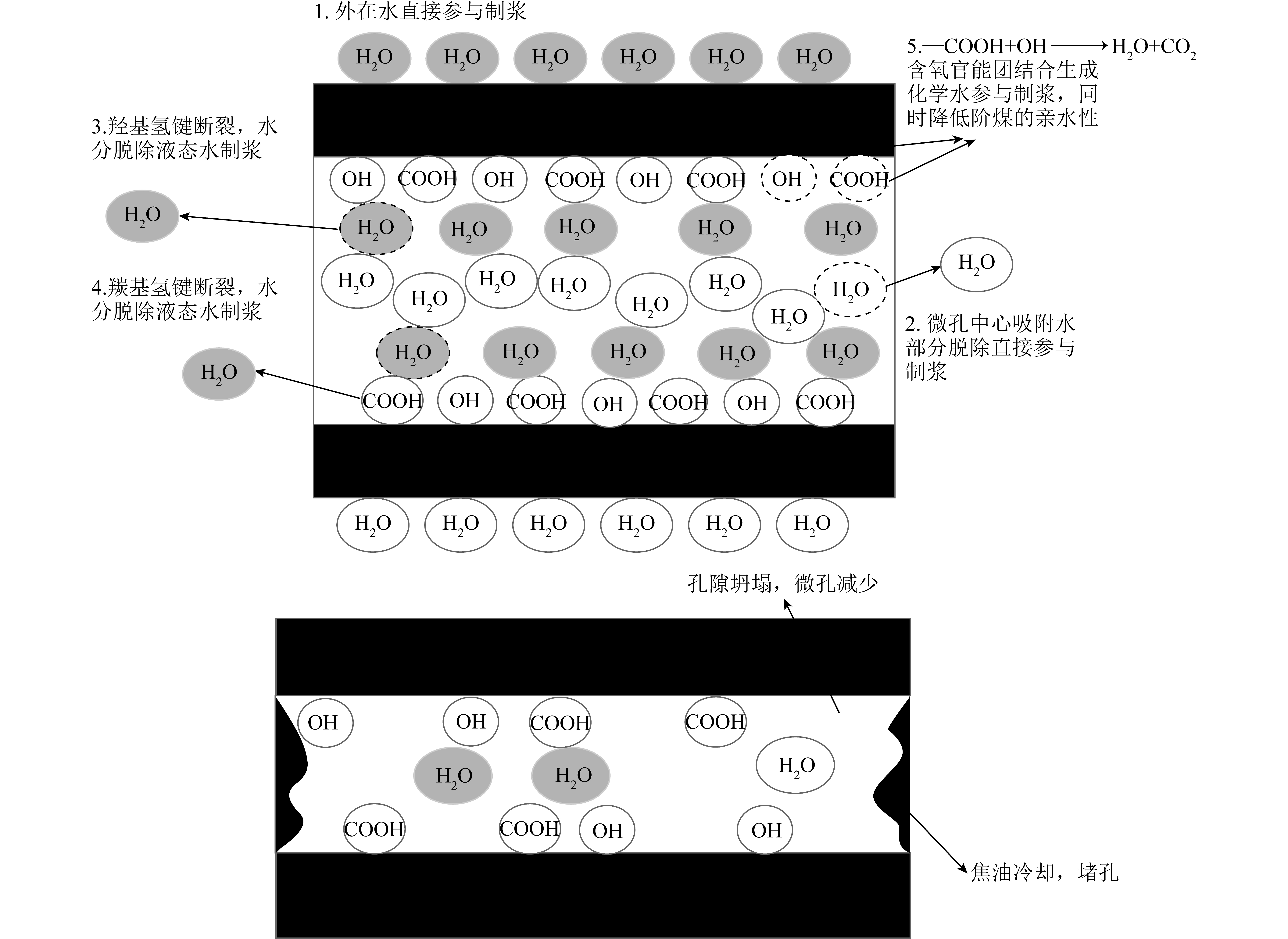

影响煤颗粒综合作用力的主要因素为煤颗粒粒径、密度、浸没深度、流化气速。图5为入选煤颗粒在流化床中的表面综合作用力的变化曲线。可知,随分选颗粒粒径的增大,颗粒所受表面综合作用力波动逐渐减小,说明粒径越大的物料,在流化床中所受床层平均密度的浮力作用增大。随分选颗粒密度增大,颗粒所受表面综合作用力波动先减小后增大,低密度颗粒受浮力作用较大,高密度颗粒超过床层分选密度的值越大,重力作用越大,颗粒受床中加重质和气泡运动的影响越小。随着浸没深度增加,表面综合作用力先逐渐减小至最小(浸没深度HS=200 mm)后逐渐增大,表明由于床层内部气泡的兼并生长,导致入选煤颗粒受加重质与气泡运动的影响存在差异,但其整体波动不大,极值相差10%以内。随着流化数增大,入选煤颗粒表面综合作用力呈下降趋势,表明随着流化气速增大,加重质颗粒运动活性增强,气泡和加重质活动趋于剧烈,煤颗粒受加重质阻力与气泡曳力作用削弱其沉降动力。

图5 各因素和表面综合作用力关系的拟合曲线

Fig.5 Fitting curve of the relationship between various factors and surface comprehensive force

采用非线性拟合的指数函数对入选煤颗粒在流化床中所受平均表面综合作用力进行回归分析,得到各因素对表面综合作用力的回归方程,见表1(e为交互系数)。采用相关系数R和残差平方和评价回归拟合的效果。0≤R≤1,其值越接近1,残差平方和越小,说明拟合越精确。图5为各表面综合作用力关系的拟合曲线,由图5(a)可知,拟合曲线残差平方和为2.051 38×10-6,R=0.998 28;由图5(b)可知,拟合曲线残差平方和为1.78×10-3,R=0.992 62,接近1;由图5(c)可知,拟合曲线残差平方和非常小,为6.958 2×10-6,R=0.985 93;图5(d)中,试验点均分布在拟合曲线上,残差平方和为0,R=0.976 45,非常接近1。综上,各影响因素与入选煤颗粒表面综合作用力拟合关联式相关性高,可作为支撑参数优化与煤炭颗粒受力特性预测。

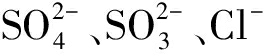

表1 入选颗粒物性特征与操作因素对表面综合作用力的回归方程

Table 1 Regression equation of surface comprehensive force of selected particle properties and operation factors

2.3 入选煤炭颗粒沉降过程扰动因素交互作用

通过单因素试验可得,影响入选煤颗粒在流化床中受力及运动规律的主要因素有:颗粒粒径、密度、物料在流化床中的浸没深度和流化气速。煤颗粒密度对分选的影响是固定且单调变化的,本节主要研究入选煤炭颗粒的粒径、浸没深度以及流化数3个因素对入选煤炭颗粒受力影响的交互作用。采用响应曲面法进行试验设计,基本参数见表2。

表2 试验参数设计

Table 2 Basic parameters of design experiments

选用二次方模型对试验结果进行分析,该模型对各因素的系数估计见表3。方差膨胀因子(fVI)表示容忍度的倒数,其值越大,共线性越严重,fVI>10时,表示多重相关性严重影响最小二乘的估计值。本模型中的fVI值均小于10。

表3 各因素系数估计

Table 3 Coefficient estimation for various factors

表面综合作用力F与各因素的数学模型,以因素代码可表示为

F=0.147 0.038 1A 0.019B 0.016C 0.045A2 0.018B2-

0.016C2-0.034AB 0.029AC-0.011BC,

以实际因素可表示为

-

-

0.016N2-0.034dHS 0.029dN-0.011HS N。

基于此关联式,得出入选煤颗粒表面综合作用力F的预测值,与实际测量值的比较如图6所示,可以看出,2者一致性较好。图7为表面综合作用力F和各因素的关系。

图6 测量值和预测值的比较

Fig.6 Comparison of predicted values versus measured values

图7 表面综合作用力和各因素之间的关系

Fig.7 Relationship of values of F and various factors

由图7可知,在流化数的坐标轴上,入选煤颗粒所受表面综合作用力的变化趋势基本相同。随着流化数增大,F先增大后减小。这主要是因为加重质确定后,被分选物料粒径及其浸没深度的变化无法影响床层的流化质量,流化质量仅取决于流化气速。流化气速大于初始流化气速后,随着流化气速增大,床层的流化状态逐渐达到最佳,但流化气速超出最佳流化气速调节范围后,由于加重质返混以及气泡的剧烈活动,使床层稳定性受到破坏。

入选煤颗粒粒度一定时,在浸没深度坐标轴方向上,同一流化数下,随着浸没深度增大,F基本不变;气速条件一定时,小粒径颗粒F随着浸没深度的增加而降低,大粒径颗粒F随浸没深度的增加而增大。综上,在气固流化床分选中,除了入选颗粒密度外,对表面综合作用力影响的显著性程度依次为入选颗粒粒度、浸没深度、流化气速。

2.4 分选效果

通过研究原煤在不同时间下的分选效果,探索实际分选条件下被分选物料充分松散的最短时间及最佳分选时间。根据前文研究结果,分选试验选取黑山露天煤矿80~6 mm低质煤,操作气速流化数为1.35,即操作气速U=7.95 cm/s,原煤分选时间T分别为4、8、12、16、20 s时关闭气流,床层沉降停止后自上而下逐层取样测量不同密度煤在床层的分布。为了使各分选时间的分选效果具有可比性,固定原煤入选量为3 kg,每次试验原煤给入点均为床高200 mm,完成分选后将分选产品分4层分别取出,每次分选试验重复3次取平均值。

各层物料随分选时间的变化曲线如图8所示。各密度级物料在8 s内完成分层,低密度物料(1.3、1.5 g/cm3)在不同分选时间内均处在床层顶部;T>8 s 时,高密度物料(1.9、2.1 g/cm3)在不同分选时间内均处在床层底部,表明煤炭分选过程中低密度物料基本不发生下沉,而高密度物料在较短时间内迅速沉降,基于物料密度差异有效完成了分选。中等密度物料(1.7 g/cm3)与床层分选密度较为接近,部分进入精煤层,部分处在床层中部、中下部,表明气固流化床为相似流体,密相较均匀,但稀相由于其成分为气泡,气泡运动造成床层密度波动,偏高或偏低于实际分选密度,使中间密度物料在床层中部随机上浮或下沉。由于床层密度约为1.73 g/cm3,根据不同密度煤颗粒分层情况和实际生产中的可操作性,以H=50 mm为轻重产品分割线,则1.3~1.7 g/cm3 煤样为精煤产品,1.9~2.1 g/cm3煤样为矸石产品,分选可能偏差E约为0.047 g/cm3。

图8 不同密度颗粒沿床层分布

Fig.8 Distribution of particles of different densities along the bed

3 结 论

1)基于黑山露天煤矿低质煤煤质特征与产品要求,床层密度约为1.73 g/cm3,操作气速取U=7.95 cm/s;以磁铁矿粉(0.300~0.074 mm,2.36 g/cm3)与玻璃微粉(组成的0.300~0.074 mm,1.14 g/cm3)二元加重质作为流化介质颗粒可以形成密度均匀的气固流化床层,床层密度波动控制在±0.01g/cm3以内。

2)各主要影响因素对入选煤炭颗粒受力影响显著性程度依次为颗粒粒径、浸没深度与流化气速。

3)分选过程中,高于床层密度的煤炭颗粒快速下沉,沉降于40 mm床高以下区域;低于床层密度的煤炭颗粒沿床层表面附近区域松散、横向迁移,分布在160 mm以上床高区域;中间密度颗粒松散、沉降并行,整体分布于45 mm床高以上的床层区域,综合分选时间≤8 s,分选可能偏差E约为0.047 g/cm3。

[1] 赵跃民,李功民,骆振福,等. 模块式干法重介质流化床选煤理论与工业应用[J]. 煤炭学报,2014,39(8):1566-1571.

ZHAO Yuemin,LI Gongmin,LUO Zhenfu,et al. Theory of modularized dry coal beneficiation and its application based on an air dense medium fluized bed[J]. Journal of China Coal Society,2014,39(8):1566-1571.

[2] 朱冉,赵跃民,赵鹏飞,等. 空气重介质流化床中细粒煤的流化与分选特性[J]. 煤炭学报,2016,41(3):203-210.

ZHU Ran,ZHAO Yuemin,ZHAO Pengfei,et al. Bed fluidization characteristics and separating effect of fine coal in an air dense medium fluidized bed [J]. Journal of China Coal Society,2016,41(3):203-210.

[3] ZHANG Bo,ZHOU Chenyang,CHEN Zengqiang,et al. Effect of coal particle swarm properties on the fluidization characteristics and coal beneficiation in a dense-phase gas-solid fluidized bed[J]. Particuology,2017,35:108-118.

[4] CHOUNG J,MAK C,XU Z. Fine coal beneficiation using an air dense medium fluidized bed [J]. Coal Preparation,2006,26(1):1-15.

[5] 赵跃民,李功民,骆振福,等. 一种新型的高效干法选煤设备[J].中国煤炭,2009,35(10):90-92.

ZHAO Yuemin,LI Gongmin,LUO Zhenfu,et al. A new type of dry high-efficiency separator for coal[J]. China Coal,2009,35(10):90-92.

[6] WEITK MPER L,WOTRUBA H. Development and performance of a new separator for the dry gravity separation of fines[C]//Proceedings of XXIV International Mineral Processing Congress.Beijing:[s.n.],2008:679-687.

MPER L,WOTRUBA H. Development and performance of a new separator for the dry gravity separation of fines[C]//Proceedings of XXIV International Mineral Processing Congress.Beijing:[s.n.],2008:679-687.

[7] LÜTKE von Ketelhodt.Deshaling of coal by dual energy X-Ray transmission sorting[C]//Memoir of 16th International Coal Preparation Congress.Lexington:[s.n.],2010:571-580.

[8] REES A C,DAVIDSON J S,DENNIS A N. The rise of a buoyant sphere in a gas-fluidized bed[J]. Chemical Engineering Science,2005,60:1143-1153.

[9] HAGER W R,SCHRAG S D. Particle circulation downstream from a tube immersed in a  uidized bed[J]. Chemical Engineering Science,1976,31:657-659.

uidized bed[J]. Chemical Engineering Science,1976,31:657-659.

[10] KULKARNI A K. De uidized zone over a horizontally immersed tube in a

uidized zone over a horizontally immersed tube in a  uidized bed[J]. Chemical Engineering Science,1987,42:1245-1247.

uidized bed[J]. Chemical Engineering Science,1987,42:1245-1247.

[11] 韦鲁滨,陈清如,梁春成. 空气重介流化床粗粒物料分选机理的研究[J]. 中国矿业大学学报,1996,25(1):12-18.

WEI Lubing,CHEN Qingru,LIANG Chuncheng,et al. Study on separation mechanism of coarse materials in air dense medium fluidized bed[J]. Journal of China University of Mining and Technology,1996,25(1):12-18.

[12] 韦鲁滨,陈清如,邢洪波. 气固流化床中粗粒的沉降行为[J]. 中国矿业大学学报,2000,29(2):136-139.

WEI Lubing,CHEN Qingru,XING Hongbo,et al. Settlement behavior of coarse particles in gas solid fluidized bed [J]. Journal of China University of Mining and Technology,2000,29(2):136-139.

[13] 韦鲁滨,陈清如,赵跃民. 空气重介质流化床三产品的分选特性[J]. 化工冶金,1999,20(2):140-143.

WEI Lubing,CHEN Qingru,ZHAO Yuemin,et al. Separation characteristics of three products in air dense medium fluidized bed[J]. The Chinese Journal of Process Engineering,1999,20(2):140-143.

[14] 张翠玉. 物料在浓相气固分选流化床中的受力及分选研究[D].徐州:中国矿业大学,2011.

[15] OSHITANI Jun,TRISAKTI Bambang,ZENNOSUKE Tanaka. Evaluation of fluidized particle flow by measurement of apparent buoyancy[J]. Advanced Powder Technology,2001,12(1):95-104.

[16] TANAKA Z,OSHITANI J,NAKAMURA T,et al. Development of technology for separating low grade coals from raw coals by fluidized bed of dry heavy medium[J]. Kagaku Kōgaku Ronbunshū,2000,26(3):327-331.