嵌入型Ni@S1催化剂的制备及其CH4-CO2重整反应性能

0 引 言

随着全球气候变暖问题日益突出,CO2的减排、捕获和转化利用技术成为研究热点[1-2]。CH4是天然气的主要成分,具有清洁、高效、无污染的特性[3-4]。但同时也是温室气体。CH4-CO2重整(DRM)反应能够将2种温室气体CH4和CO2转化为合成气,作为羰基合成和费托合成等反应的原料。1991年Aschcroft发表了关于CH4-CO2重整反应的研究引发了广泛关注[5]。30多年来,国内外学者对该反应催化剂制备、反应机理、催化剂失活抑制等方面进行了大量研究[6-8]。低成本、高活性和高稳定性的催化剂依然是影响该反应实现工业化应用的主要因素。

DRM反应催化剂的活性组分为VIII族过渡金属(除Os),主要包括两大类:贵金属(Ru、Rh、Ir、Pd、Pt)和非贵金属(Ni、Co、Cu、Fe)。贵金属虽然催化活性和抗积碳性能好,但资源有限、价格昂贵,应用有限。非贵金属中Ni具有很强的催化活性,且价格低廉,工业应用前景巨大[9-10]。然而,Ni基催化剂存在高温下易烧结和积碳导致失活的缺点,为解决此问题,研究者对Ni基催化剂进行了大量研究[11-14]。Ni颗粒大小对DRM反应的催化性能影响显著,减小Ni颗粒能有效提高催化剂的抗积碳性能[15-16]。但在高温条件下,小颗粒易迁移形成大颗粒,导致催化剂活性下降。研究者提出了多种避免Ni颗粒聚集的策略,如制备核壳催化剂和利用介孔硅材料的约束作用等。PENG等[17]合成了一种M-Ni@SiO2 微孔催化剂,800 ℃反应100 h后,催化剂上未检测到积碳,但Ni颗粒尺寸从4.3 nm增大到5.2 nm。LI等[18]报道了一种通过降解AlN得到的Ni@Al2O3/AlN催化剂,由于Al2O3覆盖层的物理限制以及Ni和AlN的强相互作用,反应后Ni@Al2O3/AlN催化剂上未检测到积碳。但由于Al2O3部分覆盖了Ni活性位点,导致Ni@Al2O3/AlN的催化活性降低。近年来,金属镶嵌分子筛的催化剂在DRM中得到广泛关注[19-22]。WANG等[19]采用简单的一锅水热法制备了同时具有物理化学双约束微孔封装型Ni@S-2-E催化剂,Ni活性金属成功嵌入分子筛S-2-E中,且NiNPs仅为2.6 nm左右,与负载型Ni/S-2催化剂相比,抗烧结性能和抗积碳性能均得到显著提高。在分子筛的工业化合成中,水热法应用最多,水热过程会消耗大量溶剂而且产生大量废水。2012年肖丰收课题组[23]提出了无溶剂硅铝酸盐合成法,通过简单固相研磨将活性金属嵌入分子筛,实现活性金属的限域,该方法与传统水热法相比具有废水排放少、简单快捷和收率高等优点。

笔者采用研磨-晶化法在晶体成核过程中嵌入Ni颗粒,合成了Ni质量分数分别为5%、15%的原位微孔晶体的Ni@Silicalite-1(简称S1)催化剂,并应用于DRM反应,考察嵌入型结构对DRM反应催化性能的影响。

1 试 验

1.1 催化剂制备

浸渍法制备负载型5Ni/Q10、15Ni/Q10催化剂:将一定量在烘箱中过夜干燥的Q10(孔径10 nm的无定形SiO2)作为载体放入圆底烧瓶中。取适量硝镍溶于去离子水,再将其加入圆底烧瓶进行旋蒸,保持温度在70 ℃并不断搅拌,使硝酸镍均匀负载在载体上,得到Ni质量分数分别为5%、15%的Ni/Q10催化剂前驱体。抽真空3 h,100 ℃恒温干燥12 h,550 ℃空气氛围中焙烧4 h,冷却至室温后造粒成0.850~0.425 mm(20~40目),储藏备用。

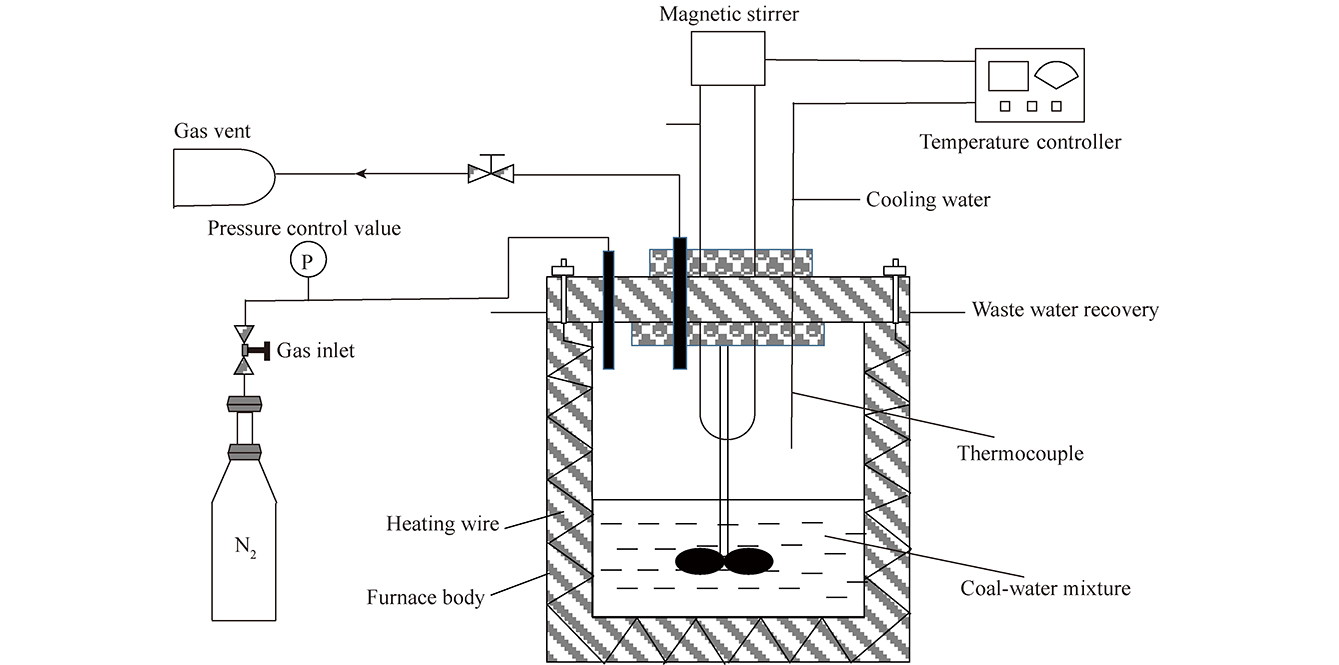

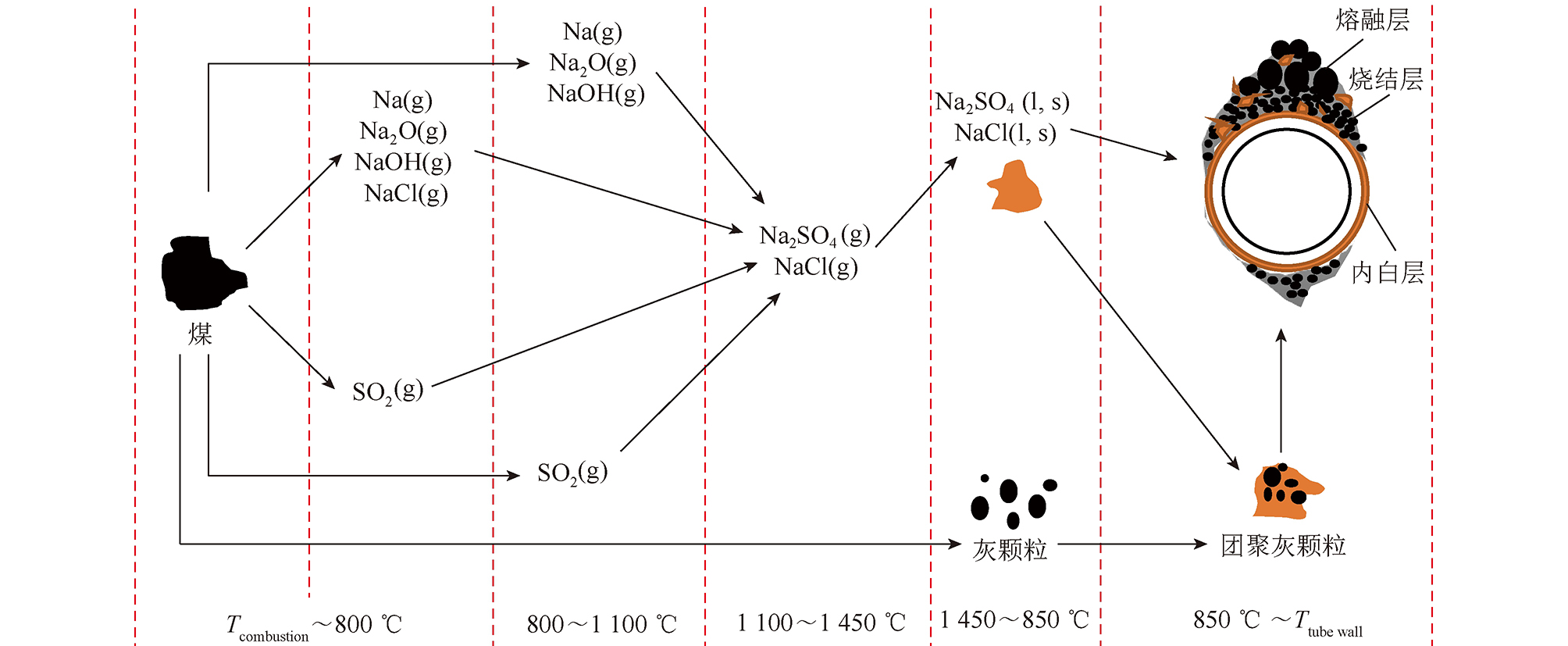

研磨-晶化法制备嵌入型5Ni@S1、15Ni@S1催化剂:取上述焙烧后的2.72 g Ni/Q10粉碎后放入研钵,再缓慢滴加3.25 g四丙基氢氧化铵(质量分数25% TPAOH)并研磨30 min,使TPAOH和Ni/Q10充分混合均匀。将上述混合物转移至水热釜中,将水热釜放置在200 ℃恒温箱中反应48 h。取出产物过滤,100 ℃恒温干燥12 h,550 ℃空气氛围中焙烧4 h,冷至室温后造粒成0.850~0.425 mm(20~40目)储藏备用。制备过程如图1所示。

图1 研磨-晶化制备示意

Fig. 1 Schematic diagram of grinding-crystallization

preparation

1.2 催化剂活性评价

催化剂活性评价采用H2还原和CH4-CO2重整反应在固定床反应装置同时进行的方式。称量0.2 g粒度0.850~0.425 mm(20~40目)的重整催化剂,装入φ=8 mm的石英管反应器内并用石英棉固定。采用流速40 mL/min的N2作为保护气,以10 ℃/min升温速率吹扫70 min,使温度达到700 ℃。700 ℃后,切换成H2进行还原。还原2 h后切换成反应气(CH4/CO2/Ar=44.0/47.2/8.8,流速为40 mL/min)开始连续反应6 h,该反应为常压过程。反应过程中每隔30 min取1次样。出口产物采用GC-TCD在线分析,计算反应物CH4、CO2转化率,产物H2和CO的选择性和H2/CO,方法如下:

X(CH4)=

×100%,

×100%,

(1)

X(CO2)=

×100%,

×100%,

(2)

S(H2)=

×100%,

×100%,

(3)

(4)

(5)

式中,A为峰面积;in和out分别代表进口和出口;X为转化率;S为选择性;γ为氢碳比。

1.3 催化剂表征

催化剂物相在日本理学公司Rigaku Ultima IV型X射线衍射仪上分析。辐射源CuKα,管电压和电流分别为40 kV 和40 mA,功率1.6 kW,测量范围5°~80°,扫描步长0.02°,扫描速度5 (°)/min。

催化剂比表面积和孔结构在美国康塔Autosorb-IQ-C全自动物理化学吸附仪上测定。样品分析量为0.1 g,先在200 ℃对样品进行真空处理,持续3 h,接着用-196 ℃的N2进行物理吸附。样品比表面积和孔结构等参数用Brunauer-Emmett-Teller方程计算,而孔径分布则由脱附等温曲线估算得到。

催化剂原位红外光谱表征在配有原位红外样品池的Nicolet Nexus型傅里叶变换红外光谱仪上进行,将研细的催化剂粉末与KBr一起压制成直径13 mm的薄片进行检测。

催化剂还原行为在日本麦奇克拜耳公司的全自动三站化学吸附仪(BELCAT-B3)进行测试,称取0.05 g样品,先用流速25 mL/min的Ar在50 ℃吹扫1 h,然后用10%的H2 /Ar混合气以30 mL/min流速进行还原,以10 ℃/min升温速率从50 ℃升至800 ℃,在升温还原过程中H2消耗量用在线TCD检测。

催化剂酸碱性在日本麦奇克拜耳公司的全自动三站化学吸附仪(BELCAT-B3)进行测试。称取0.05 g样品,NH3吸附前先在300 ℃对样品进行预处理,用流速30 mL/min的He吹扫1 h,待温度降至100 ℃时,用5% NH3以同样流速吹扫30 min,然后用He吹扫30 min。NH3脱附在He吹扫下进行,以10 ℃/min升温速度升至700 ℃,NH3脱附量采用在线TCD检测。

催化剂形貌在美国FEI公司Quanta 400 FEG型扫描电镜(SEM)下观察,测试电压15 kV,测试电流为102 μA。测试前将粉末样品进行真空干燥,喷金处理,以增加样品的导电性。

采用美国公司FEI生产的Tecnai G2 F20 型场发射电子透射显微镜(TEM)进行测量,点分辨率为0.248 nm,线分辨率为0.102 nm,加速为200 kV。

催化剂X射线荧光光谱分析在美国赛默飞PERFORM′X型波长色散X射线荧光光谱仪上进行。

催化剂的X射线能谱分析在赛默飞世尔ESCALAB 250XI X射线光电子能谱热谱仪上进行。采用MgKα辐射源,称量0.05 g粉末样品,在100 ℃干燥4 h后进行测量。采用XPS Peak Fit 4.1软件对分析结果进行解析和分峰拟合。

催化剂热性能在德国耐驰同步热分析仪上分析。称取样品10 mg,用流速20 mL/min空气吹扫,用流速10 mL/min的N2作为保护气,以10 ℃/min升温速度升至900 ℃,得到TG和DSC曲线。

2 结果与讨论

2.1 催化剂的物相分析

图2为载体和镍基催化剂反应前和反应后的XRD图谱。由图2(a)可知,不同镍负载量Ni/Q10催化剂在2θ=22°出现馒头峰,为非晶态SiO2。相较于负载型Ni/Q10催化剂,不同镍负载量嵌入型Ni@S1催化剂都有清晰的MFI五指峰拓扑结构(2θ=7°~30°),表明研磨-晶化法成功合成了嵌入型镍基催化剂且镍质量分数的增加(由5%到15%)不影响分子筛Silicalite-1结构的形成。当镍质量分数相同时,由浸渍法制备的Ni/Q10的NiO特征衍射峰明显高于研磨-晶化法制备的Ni@S1催化剂。这可能是由于Ni粒径减小或Ni进入晶内。研磨-晶化法制备的Ni@S1催化剂部分氧化镍物种进入了分子筛结构内部,从而使Ni粒子很好地嵌入分子筛结构中,进而使XRD能检测到NiO峰值减小。其中NiO特征衍射峰为2θ=37.3°、43.4°、63.0°、75.6°、79.6°。分子筛的限域效果能有效减少镍纳米颗粒在高温下的迁移,从而表现出高效的催化活性。在不同质量分数镍的影响下,Ni@S1晶相的合成发生变化,当镍质量分数由5%增加到15%时,NiO特征衍射峰逐渐增加。这说明过量负载不利于活性粒子的嵌入。由图2(b)所知,高温反应后出现元素金属峰(Ni衍射峰在44.62°、51.92°、76.49°),表明NiO还原为Ni,Ni是DRM反应的活性中心。

图2 载体和不同催化剂的XRD图

Fig.2 XRD patterns for the support and different catalysts

2.2 催化剂的比表面积及孔结构分析

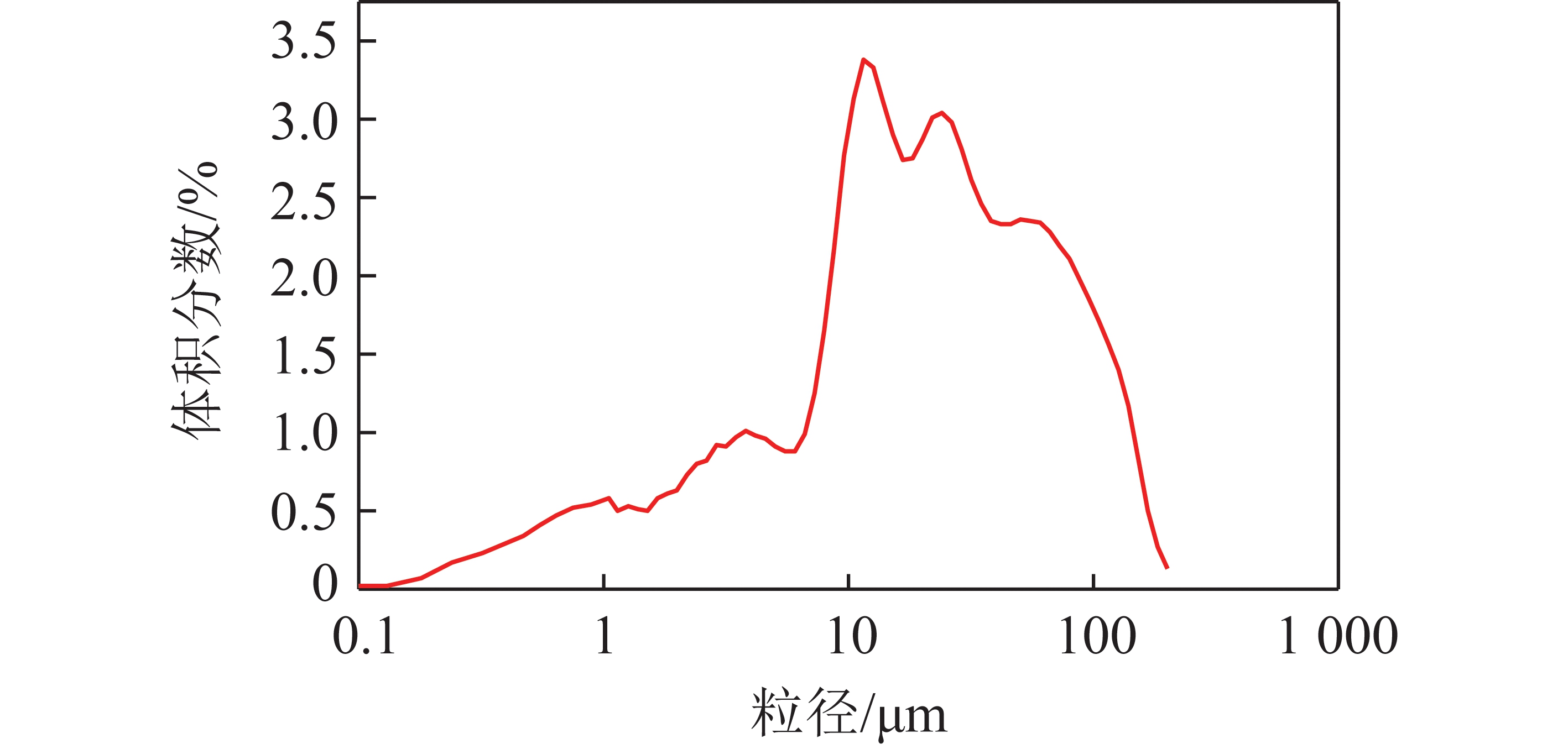

对载体和不同镍基催化剂进行表面积和孔结构分析,结果如表1和图3所示。由表1可知,采用研磨-晶化法制备的嵌入型Ni@S1催化剂与浸渍法制备的Ni/Q10催化剂相比,比表面积明显增大,孔体积减小。比表面积增大有利于传质的进行,从而影响后续反应过程[24]。此外,随Ni负载量的增加(质量分数由5%到15%),比表面积进一步减小,也说明了活性金属成功负载。将反应后不同质量分数镍的Ni@S1催化剂与反应前对比,发现比表面积和孔体积减少,这可能是产生少量碳沉积所致。由图3可知,相比于无约束Ni/Q10催化剂,嵌入型Ni@S1催化剂的介孔消失,形成微孔结构。微孔结构更有利于抑制小颗粒镍在高温下的迁移过程,起到物理屏障的作用。这说明研磨-晶化法可以将原介孔Ni/Q10有效转变为微孔占主导地位的Ni@S1催化剂,并能将Ni活性相封装在分子筛Silicalite-1中,这与上述XRD表征结果一致。Ni负载量改变时,嵌入型Ni@S1催化剂吸附等温线发生变化而孔径分布无明显变化。

表1 载体和不同催化剂的孔结构性质

Table 1 Pore properties for the support and

different catalysts

注:a为BET总比表面积;b为通过单点法在P/P0计算的总孔体积。

图3 载体和反应前催化剂表面积和孔结构分析

Fig.3 Surface area and pore structure plots for the

support and fresh catalysts

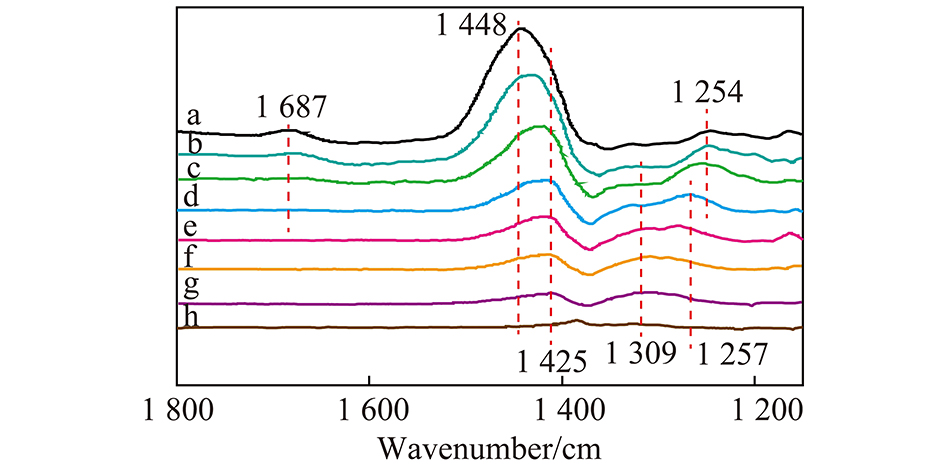

2.3 催化剂的红外分析

煅烧后的载体和催化剂的FI-IR图如图4所示。由图4可知,所有催化剂均在3 450 cm-1观察到较宽的O—H拉伸振动峰,这与氢键的O—H和自由水的羟基有关。由图4可知其强度随Ni负载量的增大(质量分数由5%到15%)而减小。此外,在1 640 cm-1有微弱的O—H弯曲振动峰值,这可能是样品或KBr从空气中吸水所致。图4中位于1 095 cm-1的谱峰为Si—O—Si的非对称伸缩振动吸收峰,802和470 cm-1处的谱峰分别对应于Si—O—Si 的对称伸缩和弯曲振动。但对于嵌入型Ni@S1催化剂而言,在400~900 cm-1未观察到Ni—O的拉伸振动,这是由于活性金属被封装在分子筛中,这与XRD的表征结果相一致。

图4 载体和反应前催化剂FI-IR谱图

Fig.4 FTIR spectra for the support and fresh catalysts

2.4 催化剂的还原性分析

采用H2-TPR研究了Ni/Q10和Ni@S1催化剂的还原行为,如图5所示,所有催化剂上均观察到NiO的还原峰,但还原峰的面积和位置随催化剂结构和Ni负载量的改变而不同。当Ni质量分数为5%时,嵌入型Ni@S1催化剂与Ni/Q10催化剂相比,NiO还原峰的温度由360 ℃右移动到425 ℃,说明活性组分与载体的相互作用增强,进一步说明封装结构有利于抑制Ni纳米颗粒的迁移,从而提高催化剂在DRM反应的活性和稳定性。当Ni质量分数为15%时,Ni@S1催化剂与Ni/Q10催化剂还原峰位置无明显变化,可能是Ni质量分数过高导致部分Ni无法封装在分子筛结构中而暴露在表面所致。此外,随着质量分数从5%增加到15%,还原峰面积增加,用于反应的活性相粒子增加。

图5 反应前催化剂的H2-TPR图

Fig.5 H2-TPR profiles of fresh catalysts

2.5 催化剂的酸性分析

载体和催化剂的NH3-TPD测试结果如图6所示。由图6可以看出,在115~215、215~330和345~540 ℃处的峰分别为弱酸性、中酸性和强酸性位点。Q10、S1几乎难以发现NH3脱附峰,这是因为Q10和Silicalite-1仅具有微弱的酸性,在正常条件下不易被检测。负载型催化剂5Ni/Q10、15Ni/Q10催化剂出现强酸性位点。除此之外,嵌入型催化剂15Ni@S1则出现了弱酸性位点,这种酸性变化可能是由于金属氧化物与Silicalite-1分子筛孔道内硅缺陷位的羟基窝发生相互作用从而产生Lewis酸。酸性位点有助于反应物的活化,但是不利于消碳反应进行,这可能导致催化剂容易积碳失活。因此与负载型Ni/Q10催化剂相比,酸性位点的减少是嵌入型Ni@S1催化剂保持高稳定性的一个非常重要的原因。

图6 载体和反应前催化剂的NH3-TPD图

Fig.6 NH3-TPD profiles for the support and fresh catalysts

2.6 催化剂的X射线荧光光谱分析和X射线能谱分析

表2为不同催化剂的XRF总体元素含量和XPS表面元素含量结果。XRF结果表明,添加相同质量分数镍的Ni/Q10和Ni@S1催化剂中总体Ni含量相近,表明Ni进入催化剂中。XPS结果表明Ni@S1催化剂表面Ni含量高于Ni/Q10催化剂,可能是负载型Ni/Q10的孔道大,镍大部分负载在载体Q10孔道中。而对于嵌入型Ni@S1催化剂而言,由于微孔结构占主导地位,一部分Ni在晶体成核过程中嵌入晶体,而一部分停留在催化剂表面。图7为不同催化剂XPS谱图。由图7(a)可以观察到当Ni/Q10催化剂转变为封装型Ni@S1催化剂后,854.6 eV峰面积明显减小,但出现了856.6 eV峰。一般来说,煅烧后催化剂的Ni2 2p在约854.6 eV处显示出峰值对应于NiO。而856.6 eV处的峰值对应于Ni-O-Si物种。这表明嵌入型Ni@S1催化剂使Ni和SiO2之间的连接变得更强,这可能由于NiO被封装在分子筛Silicalite-1中,导致各种Ni-O-Si物种产生,这与上述XRD和H2-TPR表征一致。图7(b)显示了2种不同催化剂氧化学状态。O 1s峰分别为载体中的O(SiO2)(532.9 eV)、表面O(O(surf),531.8 eV)和金属氧化物氧原子的晶格O(O(latt),530.0 eV)。显然封装型Ni@S1催化剂表面O含量显著增加,表面O容易与CO2空轨道相互作用,从而通过产生各种碳酸盐结构吸附活化CO2分子。在CH4-CO2重整反应中,表面O位点对于CO2活化至关重要。

图7 不同催化剂的XPS谱

Fig.7 XPS spectra of different catalysts

表2 催化剂元素质量分数

Table 2 Elemental content of catalyst %

2.7 催化剂的形貌分析

Ni/Q10和Ni@S1的反应前SEM图如图8所示,由图8可知,采用研磨-晶化法合成的S1、5Ni@S1、15Ni@S1呈现出规则的球状,分散均匀,而Q10、5Ni/Q10、15Ni/Q10呈不规则的块状。此外S1、5Ni@S1、15Ni@S1 的微粒尺寸小于Q10、5Ni/Q10、15Ni/Q10。

图8 载体和反应前催化剂的SEM图

Fig.8 SEM images for the support and fresh catalysts

700 ℃反应后催化剂的SEM图如图9所示。与反应前(图8)对比,可以观察到5Ni@S1,15Ni@S1反应前后形貌和颗粒大小没有明显变化,说明研磨-晶化法合成的催化剂具有较高的耐热稳定性。此外在催化剂表面没有观察到明显积碳,说明该镍基嵌入型结构催化剂还具有抗积碳的特性。对比5Ni/Q10,15Ni/Q10出现了块状聚集和表面积碳。

图9 反应后催化剂SEM图

Fig.9 SEM images for the spent catalysts

为进一步明确嵌入型结构催化剂中Ni金属的嵌入状态,对700 ℃ H2还原后的5Ni@S1催化剂进行TEM表征,如图10所示。图10显示了Ni纳米颗粒嵌入分子筛Silicalite-1中,说明Ni/Q10作为硅源在参与形成分子筛Silicalite-1过程中发生了原位转化。这种催化剂结构能够抑制镍纳米颗粒在高温下的迁移以及积碳的形成,从而影响DRM反应。

图10 还原后5Ni@S1催化剂TEM图

Fig.10 TEM images of reduced 5Ni@S1 catalyst

2.8 Ni含量对催化活性影响

对不同催化剂进行DRM反应测试,结果如表3和图11所示。可知在相同Ni负载量情况下,Ni@S1催化剂比Ni/Q10催化剂具有更加优异的活性和稳定性。在700 ℃进行DRM反应6 h后,Ni@S1转化率没有明显变化,稳定性明显高于Ni/Q10催化剂,积碳量也明显减少,这得益于Ni@S1催化剂的物理和化学双重限域效益,在高温下抑制镍粒子迁移,使催化剂保持较高的稳定性。反应6 h后,5Ni@S1和5Ni/Q10催化剂的CH4最终转化率分别为72.82%和67.24%,与初始转化率相比分别降低了1.05 和7.99个百分点;CO2最终转化率分别为79.06% 和76.69%,与初始转化率相比分别降低了1.16和4.54个百分点。15Ni@S1活性的降低可能是由于镍的质量分数过高导致部分镍暴露在分子筛表面团聚引起活性降低。此外,由于逆水煤气变换反应,导致CO2转化率高于CH4转化率,因此产物中H2/CO小于1。反应6 h后,15Ni@S1催化剂的H2/CO(0.94)大于15Ni@Q10催化剂的H2/CO(0.88),这可能是嵌入型结构能一定程度抑制逆水煤气变换反应的结果。

表3 CH4-CO2 重整反应活性

Table 3 CH4-CO2 reforming reaction activity

注:反应条件:CH4/CO2/Ar=44.0/47.2/8.8;进料流速Fin=40 mL/min;反应温度T=700 ℃。

图11 不同催化剂上催化活性随在线反应时间变化

Fig.11 Time-conversion diagram of different catalysts

2.9 反应后催化剂积碳分析

图12为不同催化剂在反应温度700 ℃下DRM反应6 h后的积碳燃烧曲线。由图12可知,所有催化剂在0~100 ℃均产生失重台阶,这是由于反应后催化剂中未完全干燥残留水分蒸发导致。在400~600 ℃产生了一个明显失重平台,对应DSC曲线明显的放热峰,归应于积碳的燃烧。研究发现,当Ni负载量相同时,Ni@S1催化剂的积碳比Ni/Q10催化剂少。其中,5Ni@S1催化剂的积碳量仅为5Ni/Q10催化剂的46.83%。嵌入型Ni@S1催化剂Ni质量分数由5%增大到15%的过程中,积碳量增加,这与DRM反应活性和稳定性规律一致。15Ni@S1仍有大量积碳,可能是由于负载量过高导致镍活性物种无法全部嵌入分子筛Silicalite-1中,暴露在表面导致CH4在催化剂表面快速裂解,积碳反应速率大于消碳反应速率从而导致积碳量增加。

图12 700 ℃反应后6 h催化剂TG-DSC图

Fig.12 TG-DSC diagram of spent catalysts after reaction at 700 ℃ for 6 h

3 结 论

1)当Ni的负载量相同时,与Ni/Q10催化剂相比,Ni@S1催化剂具有更好的催化活性、抗烧结性和抗积碳性。Ni@S1催化剂中活性金属颗粒尺寸更小,同时被固定在分子筛内部,分子筛与金属之间形成强相互作用。嵌入型结构还能够减少催化剂积碳,5% Ni@S1催化剂的积碳量仅为5% Ni/Q10催化剂的46.83%。

2)催化剂用于700 ℃下DMR反应6 h后,CH4在5Ni@S1和5Ni/Q10催化剂的最终转化率分别为72.82%和67.24%,与初始转化率相比分别降低了1.05 和7.99个百分点;CO2最终转化率分别为79.06% 和76.69%,与初始转化率相比分别降低了1.16和4.54个百分点。相比于负载型催化剂,嵌入型催化剂表现出更好的活性和稳定性。当Ni负载量为15%,部分Ni会残留在分子筛表面并在高温反应中发生聚集,影响催化活性和稳定性。

[1] HUANG C H,TAN C S. A review:CO2 utilization[J]. Aerosol and Air Quality Research,2014,14(2):480-499.

[2] 吴兴亮,吕凌辉,马清祥,等. 甲烷二氧化碳重整镍基催化剂的研究进展[J].洁净煤技术,2021,27(3):129-137.

WU Xingliang,LYU Linghui,MA Qingxiang,et al. Research progress of nickel-based catalysts for carbon dioxide reforming of methane[J]. Clean Coal Technology,2021,27(3):129-137.

[3] SONG H,MENG X,WANG Z J,et al. Solar-energy-mediated methane conversion[J]. Joule,2019,3(7):1606-1636.

[4] MA Q X,HAN Y X,WEI Q H,et al. Stabilizing Ni on bimodal mesoporous-macroporous alumina with enhanced coke tolerance in dry reforming of methane to syngas[J]. Journal of CO2 Utilization,2020,35:288-297.

[5] ASHCROFT A T,CHEETHAM A K,GREEN M,et al. Partial oxidation of methane to synthesis gas using carbon dioxide[J]. Nature,1991,352:225-226.

[6] HAN J,LIANG Y,QIN L,et al. Ni@HC Core-shell structured catalysts for dry reforming of methane and carbon dioxide[J]. Catalysis Letters,2019,149(11):3224-3237.

[7] WANG Fagen,XU Leilei,ZHANG Jian,et al. Tuning the metal-support interaction in catalysts for highly efficient methane dry reforming reaction[J]. Applied Catalysis B:Environmental,2016,180:511-520.

[8] NEWNHAM J,MANTRI K,AMIN M H,et al. Highly stable and active Ni-mesoporous alumina catalysts for dry reforming of methane[J]. International Journal of Hydrogen Energy,2012,37(2):1454-1464.

[9] JIAN H,MA R,TAO H,et al. Carbon dioxide reforming of methane over Ni/Mo/SBA-15-La2O3 catalyst:Its characterization and catalytic performance[J]. Journal of Natural Gas Chemistry,2011,20(5):6-11.

[10] ARBAG H,YASYERLI S,YASYERLI N,et al. Activity and stability enhancement of Ni-MCM-41 catalysts by Rh incorporation for hydrogen from dry reforming of methane[J]. International Journal of Hydrogen Energy,2010,35(6):2296-2304.

[11] RUCKENSTEIN E,YUN H H. Role of support in CO2 reforming of CH4 to syngas over Ni catalysts[J]. Journal of Catalysis,1996,162(2):230-238.

[12] ANIS A F,AHMED H F,ASAEED E A B. Effects of selected promoters on Ni/γ-Al2O3 catalyst performance in methane dry reforming[J]. Chinese Journal of Catalysis,2011,32(10):1604-1609.

[13] GAI X K,YANG D,TANG R Y,et al. Preparation of Ni-Co/SiO2 catalyst by ammonia refllux impregnation and its CH4-CO2 reforming reaction perfoemance[J]. Fuel,2022,316:123337.

[14] RODR GUEZ J,VALENZUELA M A,POLA F,et al. Photo deposition of Ni nanoparticles on TiO2 and their application in the catalytic ozonation of 2,4-dichlorophenoxyacetic acid[J]. Journal of Molecular Catalysis A:Chemical,2012,353:29-36.

GUEZ J,VALENZUELA M A,POLA F,et al. Photo deposition of Ni nanoparticles on TiO2 and their application in the catalytic ozonation of 2,4-dichlorophenoxyacetic acid[J]. Journal of Molecular Catalysis A:Chemical,2012,353:29-36.

[15] JIN Z,WANG L,ZUIDEMA E,et al. Hydrophobic zeolite modification for in situ peroxide formation in methane oxidation to methanol[J]. Science,2020,367:193-197.

[16] RODRIGUEZ-GOMEZ A,PERE IGUEZ R,CABALLERO A. Nickel particles selectively confined in the mesoporous channels of SBA-15 yielding a very stable catalyst for DRM reaction[J]. Journal of Physical Chemistry B,2017,122(2):500-510.

IGUEZ R,CABALLERO A. Nickel particles selectively confined in the mesoporous channels of SBA-15 yielding a very stable catalyst for DRM reaction[J]. Journal of Physical Chemistry B,2017,122(2):500-510.

[17] PENG H,ZHANG X,HAN X,et al. Catalysts in coronas:A sur-face spatial confinement strategy for high-performance catalysts in methane dry Reforming[J]. ACS Catalysis,2019,9(10):9072-9080.

[18] LI S,FU Y,KONG W,et al. Dually confined Ni nanoparticles by room-temperature degradation of AlN for dry reforming of methane[J]. Applied Catalysis B:Environmental,2020,277:118921.

[19] WANG J,FU Y,KONG W,et al. Design of a carbon-resistant Ni@S-2 reforming catalyst:Controllable Ni nanoparticles sandwich-ed in a peasecod-like structure[J]. Applied Catalysis B:Environmental,2021,282:119546.

[20] ARAMOUNI N A K,TOUMA J G,TARBOUSH B A,et al. Cat-alyst design for dry reforming of methane:Analysis review[J]. Renewable and Sustainable Energy Reviews,2018,82:2570-2585.

[21] JOO S H,PARK J Y,TSUNG C K,et al. Thermally stable Pt/mesoporous silica core-shell nanocatalysts for high-temperature reactions[J]. Nature Materials,2009,8(2):126-131.

[22] WHITE R J,FISCHER A,GOEBEL C,et al. A sustainable template for mesoporous zeolite synthesis[J]. Journal of the American Chemical Society,2014,136(7):2715-2718.

[23] REN L,WU Q,YANG C,et al. Solvent-free synthesis of zeolites from solid raw materials[J]. Journal of the American Chemical Society,2012,134(37):15173-15176.

[24] 李航杰,申东明,何英洛,等. 煅烧还原一步制备Ni基催化剂及在CH4-CO2重整反应中的应用[J]. 石油与天然气化工,2016,45(3):8-10.

LI Hangjie,SHEN Dengming,HE Yingluo,et al. Preparation of Ni-Based catalysts by one step of calcination and reduction and its application in CH4-CO2 reforming reaction[J]. Chemical Engineering of Oil & Gas,2016,45(3):8-10.

Preparation and performance of embedded type Ni@S1 catalyst for CH4-CO2 reforming reaction

移动阅读

GAI Xikun,YANG Dan,ZHU Jicheng,et al.Preparation and performance of embedded type Ni@S1 catalyst for CH4-CO2 reforming reaction[J].Clean Coal Technology,2022,28(5):71-80.