DRB-4Z型旋流煤粉燃烧器流场及燃烧特性数值模拟

0 引 言

目前我国电力来源主要为燃煤发电,燃煤锅炉的燃烧方式可分为四角切圆与前后墙对冲。前后墙对冲式锅炉所采用的旋流煤粉燃烧器具有稳燃性能好、一二次风混合强烈、炉膛负荷均匀等特点。旋流煤粉燃烧器的燃烧特性很大程度上取决于流场分布,运用数值模拟可全面分析各因素对流场的影响[1-4]。米翠丽等[5]对DRB-4Z型旋流煤粉燃烧器的流场进行数值模拟,结果表明适当降低一次风风速可增加回流区的范围,有利于煤粉着火,但过低的一次风风速会使一次风与二次风后期混合变弱,不利于煤粉燃烧。解以权[6]利用中心给粉旋流燃烧器热态试验台测得燃烧器出口区域温度及组分分布,并与模拟值进行比较,结果表明模拟值可大致反映炉内温度及组分分布。宗晓辉[7]对某新型低NOx旋流煤粉燃烧器的流场进行模拟仿真,比较了不同梯度插值格式与压力差值格式对模拟值的影响,结果表明不同梯度插值格式对模拟值影响不大,而采用Standard压力插值格式得到的模拟结果与现场冷态试验观测到的结果相符。李永生等[8]采用现场试验与数值模拟相结合的方法,介绍了不同运行工况下炉膛内O2、CO、H2S分布。尽管上述研究者开展了一些针对旋流煤粉燃烧器的研究,但缺少针对旋流煤粉燃烧器流场及燃烧特性的系统分析,并缺乏针对电厂普遍采用的DRB-4Z型旋流煤粉燃烧器的研究。

笔者以DRB-4Z型旋流煤粉燃烧器为研究对象,运用数值模拟方法,分析了一次风风速,内、外二次风风速对流场的影响,模拟某1 000 MW超超临界机组(采用DRB-4Z型旋流煤粉燃烧器)燃烧过程,分析了炉膛内的速度场、温度场和组分分布[9-12]。

1 燃烧器及锅炉概况

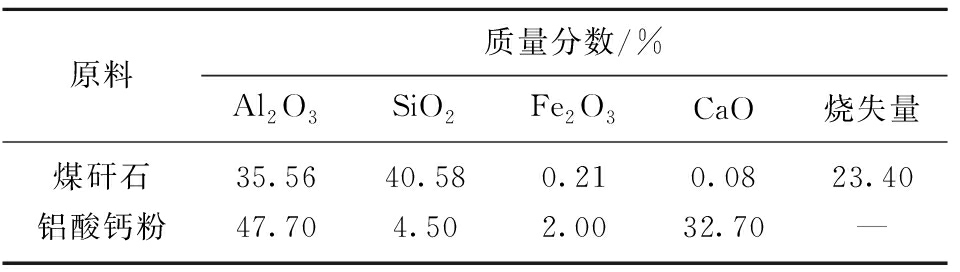

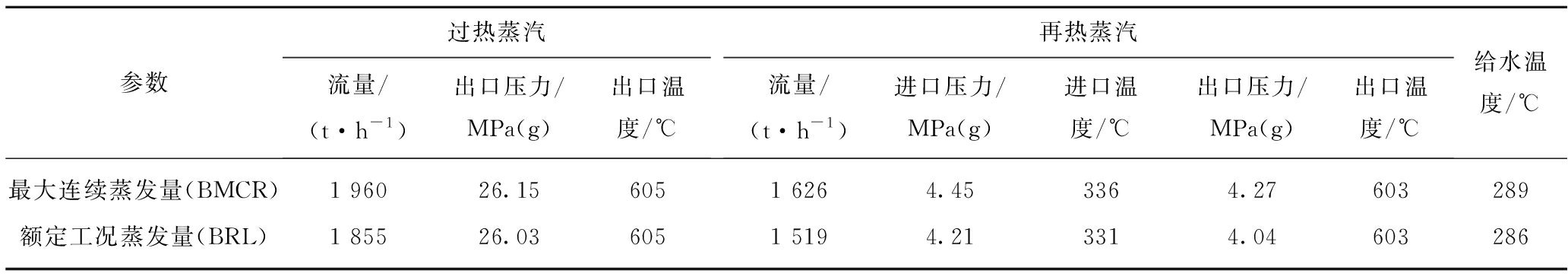

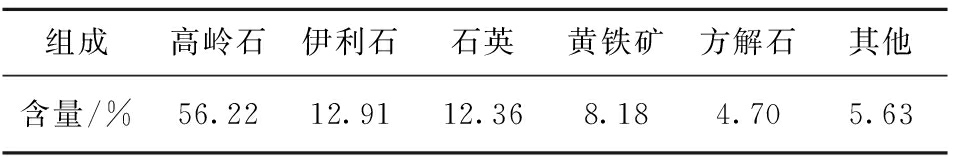

DRB-4Z型旋流煤粉燃烧器是由巴布克尔·威尔科克斯公司设计的第3代旋流煤粉燃烧器,该燃烧器由风粉混合管、二次风管、配风机构、旋流叶片等构成。该燃烧器的特点为二次风由3个通道进入炉膛,分别为过渡风通道、内二次风通道、外二次风通道,其中内、外二次风通道内均装有固定叶片和动叶片。内、外二次风通道动叶片数量均为15个,以保证内、外二次风的旋转。过渡风为直流,位置在一次风与内二次风之间起缓冲作用,推迟一次风与内二次风的混合,强化煤粉分级降低NOx生成。风粉混合管内加装均流装置和纺锤体,避免煤粉在风粉混合管弯头处因离心力作用,出现分布不均的现象,并强化煤粉分级[13]。以B&WB-3048/26.15-M型超超临界锅炉为研究对象进行燃烧特性仿真。该锅炉炉膛宽37.1 m,深16.3 m,高64 m,燃烧器分为3层,每层在前后墙各布置8只燃烧器,相邻的燃烧器旋向相反。额定负荷下锅炉配6台磨辊式中速磨煤机,A、B、C、D、E磨煤机出力为78 t/h,F磨煤机备用,单只燃烧器瞬时给煤量为2.25 kg/s,燃尽风通入量为710 t/h,占总风量的21.5%。设计煤种为晋北烟煤,实际运行中煤粉细度R90为20%~30%,燃尽风喷口采用低NOx喷口。锅炉结构如图1所示,模拟工况及煤质特性见表1、2。

图1 锅炉结构示意与计算网格横截面

Fig.1 Structure diagram of boiler and calculation grid cross section

表1 计算工况运行参数

Table 1 Operation parameters under calculation condition

2 燃烧特性数值模拟

2.1 燃烧器几何模型及网格划分

基于DRB-4Z型旋流煤粉燃烧器的实际尺寸,采用SpaceClaim软件构建模型。鉴于该燃烧器结构复杂且多数机械部件对流场并无影响,因此对燃烧器结构做适当简化,仅保留风粉混合管,过渡风管,内、外二次风管,固定叶片,动叶片和纺锤体。内二次风叶片角度为30°,外二次风叶片角度为50°,具体模型如图2所示。为解决燃烧器出口与燃烧室入口之间数据连续问题,将燃烧器与燃烧室作为一个计算域,其中燃烧器区域采用非结构化网格,燃烧室区域采用结构化网格,以减少伪扩散对模拟结果的影响[14-15],具体网格如图3所示,经网格无关性测试后确定网格总数为188万个。

图2 DRB-4Z型燃烧器尺寸及结构

Fig.2 Size and structure of swirl pulverized coal burner of DRB-4Z

图3 燃烧器和燃烧室中心截面网格

Fig.3 Mesh of burner and central section of combustion chamber

表2 煤质分析

Table 2 Proximate and ultimate analysis of coal

2.2 燃烧模型设置

采用Fluent软件对求解区域进行计算,主要涉及烟气湍流流动,煤粉燃烧、热解、传质等一系列复杂过程。由于旋流燃烧器的二次风处于强烈扰动状态,因此采用包含旋流修正的Realiable k-ε方程模拟气相的流动,采用考虑到煤粉辐射与散射的P1辐射方程模拟炉膛内辐射换热,采用非预混燃烧模型模拟炉膛内气相的燃烧[16],采用双竞争反应速率模型模拟煤粉中挥发分的析出,采用动力/扩散控制反映速率模型模拟煤粉中焦炭的燃烧,采用随机轨道模型模拟煤粉颗粒运动。求解器采用压力和速度耦合的SIMPLE算法,压力项的离散采用PRESTO格式,其他项的离散格式采用二阶迎风。计算过程中先获得稳定的流场再耦合燃烧进行计算[17]。入口边界条件为速度入口,一次风温度为350 K,过渡风和内、外二次风温度为650 K,出口边界条件采用压力出口,炉膛出口压力为-80 Pa。

3 DRB-4Z型燃烧器流场分析

3.1 基础工况下流场分析

基础工况下燃烧器出口速度矢量图如图4所示。基础工况下煤粉颗粒经纺锤体分流后在燃烧器出口形成外浓内淡分布,有利于燃料分级,降低NOx生成。内、外二次风流经旋流叶片会产生径向速度,在燃烧室内形成一股旋转气流。二次风风速高、压力大,一次风与过渡风速度低、压力低,在燃烧室内由于压差作用使得旋转的二次风向燃烧器出口压力较低处流动,形成回流区。回流区的存在有利于卷吸高温烟气,保证煤粉稳定燃烧。

图4 基础工况下燃烧器出口的速度矢量图

Fig.4 Velocity vector graph of burner outlet under basic condition

3.2 一次风风速对流场的影响

一次风风速12、16、20 m/s时燃烧器出口的速度云图如图5所示。一次风风速12 m/s时,一次风刚度差,射流强度低,回流区在燃烧器出口开始,回流区范围大、回流强度高。二次风卷吸高温烟气在燃烧器出口加热煤粉,有利于煤粉着火,但由于一次风风速过低,可能导致煤粉着火点距一次风风口过近,造成回火、燃烧器结焦和损坏。一次风风速16 m/s时,回流区距离燃烧器出口一小段距离,回流区范围明显减小。一次风风速增至20 m/s时,一次风刚度、射流强度进一步增加,回流区远离燃烧器出口,回流区范围、强度进一步降低。回流区范围与回流强度降低时,二次风卷吸高温烟气能力降低,可能导致煤粉在燃烧初期得不到足够的热量,不利于煤粉的着火和稳定燃烧。

图5 不同一次风速下燃烧器出口的轴向速度云图

Fig.5 Axial velocity contour of burner outlet under different primary air speeds

结果显示,回流的范围和强度与一次风风速呈反比。实际运行中应综合考虑煤种及负荷调整一次风风速,对于难燃煤可适当降低一次风风速,保证煤粉稳定燃烧。对于易燃煤可适当增加一次风风速,在保证煤粉稳定燃烧的条件下,防止燃烧器结焦。

3.3 内二次风风速及旋流强度对流场的影响

内二次风风速22、35 m/s时燃烧器出口的速度矢量图如图6所示。与基础工况对比可知:降低内二次风风速时,一次风刚度、射流长度明显增加,回流区范围降低,回流区远离燃烧器出口。增加内二次风风速时,一次风刚度、射流长度降低,回流区范围增加,回流区靠近燃烧器出口。主要原因为内二次风风速增加时,其压力随之增加,内二次风与一次风间的压差增加,内二次风向燃烧器出口回流强度增加,导致回流区范围增加,回流区距燃烧器出口的距离降低。内二次风风速越小,一次风与二次风混合越迟,一次风中煤粉颗粒不易扩散到二次风中,使得煤粉在燃烧初期处于缺氧状态,降低NOx生成,但煤粉处于缺氧环境不利于煤粉稳定着火,同时煤粉不完全燃烧生成的CO与H2S增加,形成还原性气氛,降低灰熔融温度,可能导致燃烧器附近结焦、水冷壁出现高温腐蚀。最佳的内二次风风速应保证在燃烧器出口处形成稳定的回流区,既要保证煤粉稳定燃烧又要保证适当的缺氧环境,降低NOx生成。

图6 不同内二次风速下燃烧器出口的速度矢量图

Fig.6 Velocity vector graph of burner outlet under different internal secondary air speeds

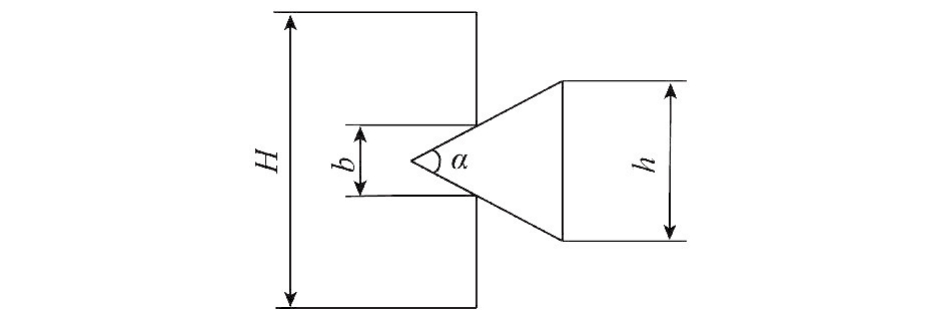

旋流强度是描述旋转程度的重要参数,旋流强度影响燃烧室中流场的流动形态,对于轴向直叶片旋流强度[18]可表示为

式中,S为旋流强度;R1为旋流叶片外侧圆半径;R为旋流叶片内侧圆半径;α为叶片开度。

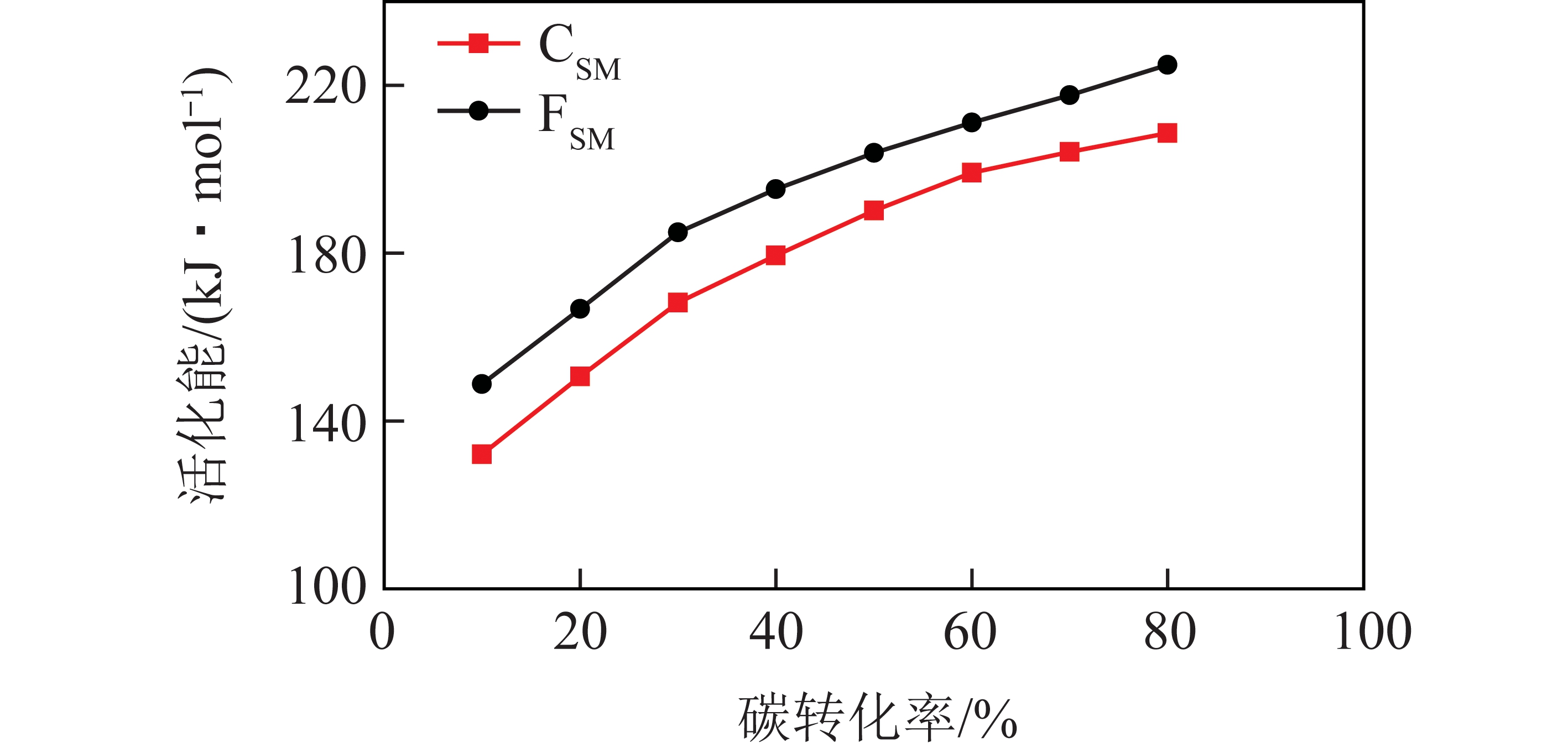

以内二次风动叶片开度为30°、40°、50°,即旋流强度分别为0.52、0.75、1.07时讨论旋流强度对流场的影响。

内二次风动叶片开度50°时基础工况下的速度云图如图7所示,内二次风动叶片开度分别为30°、40°、50°时基础工况下燃烧器出口处的速度衰减曲线如图8所示。当内二次风旋流强度由0.52增至1.07时,一次风最大回流速度由2 m/s增至4 m/s,回流区距燃烧器出口距离由4 m降至2 m。旋流强度增加使内二次风旋转更加剧烈,回流区范围增加,一次风轴向速度降低,径向速度增加,一次风与内二次风的混合提前。

图7 旋流强度1.07下燃烧器出口的轴向速度云图

Fig.7 Axial velocity contour of burner outlet at swirl intensity of 1.07

图8 内二次风旋流强度对一次风轴向速度的影响

Fig.8 Influence of internal secondary air swirling intensity on axial velocity of primary air

对于难燃煤种可适当增加内二次风风速和内二次风旋流强度,保证回流区卷吸足够的高温烟气及时加热煤粉。对于高挥发分的易燃煤种可适当降低内二次风风速与旋流强度,在保证煤粉稳定燃烧条件下推迟一次风与内二次风的混合,使煤粉在燃烧初期处于缺氧环境,以降低NOx生成[19]。

3.4 外二次风风速对流场的影响

外二次风风速28、36 m/s时燃烧器出口的速度矢量图和外二次风风速对一次风轴向速度的影响分别如图9、10所示。由图9可知,外二次风风速由28 m/s增至32 m/s时回流区范围明显增加。由图10可知,当外二次风风速增至36 m/s、轴向速度降为0时,距燃烧器出口距离降为2.5 m,即外二次风风速增加时回流区距燃烧器出口的距离降低。外二次风对于回流区位置和范围的影响与内二次风相似。增加外二次风风速回流区范围增加、回流区距燃烧器出口距离降低。但由于外二次风的流量大且外二次风通道内的旋流叶片开度大、旋流强度大,使得外二次风旋流更加剧烈。

图9 不同外二次风速下燃烧器出口的速度矢量图

Fig.9 Velocity vector graph of burner outlet under different external secondary air speeds

由图10可知,外二次风风速增加时一次风轴向速度加速衰减,即一次风刚度降低,射程降低。主要原因为一次风射入炉膛后,由于黏性力作用使一次风外侧部分随二次风发生旋转,当外侧的一次风发生旋转时,其轴向速度降低,外侧气流会拉动内侧气流的轴向速度衰减,造成一次风风速降低。

图10 外二次风速对一次风的轴向速度的影响

Fig.10 Influence of external secondary wind speed on axial velocity of primary air

4 DRB-4Z燃烧器燃烧特性

4.1 模拟值与现场测量数据比较

为验证模拟结果的准确性,将基础工况下的模拟结果与现场测量结果进行比较。在额定负荷下炉膛出口过量空气系数为1.13,现场测量结果为:炉膛出口烟温1 286 K、平均O2体积分数2.94%,模拟得到炉膛出口平均烟气温度为1 184 K、平均O2体积分数为3.11%。炉膛出口烟温模拟值与现场测量结果偏差7.93%,炉膛出口O2体积分数模拟值与现场测量结果偏差5.78%,认为数值模拟结果可以合理反映炉膛内燃烧特性。

4.2 温度与流场分布

炉膛中心截面的温度分布和炉膛中心截面的速度分布如图11所示。由图11(a)可知,火焰在炉膛内充满度较好,火焰沿中心面呈对称分布,左右两侧温度分布基本相同。二次风卷吸高温烟气在燃烧器出口处加热煤粉,使煤粉及时着火并形成高温区。下层高温烟气受热上升,使中上层燃烧器区域的温度高于下层燃烧器区域,炉膛最高温度可达1 900 K。由于炉膛中心处于严重缺氧状态,造成煤粉在炉膛中心不能充分燃烧,炉膛中心处温度略低于两侧。由图11(b)可知,烟气在炉膛内可形成理想流场,下层燃烧器区域温度相对较低,烟气黏度低、刚度好,可射流至炉膛中心。上层燃烧器区域的烟气会受到高温影响,使烟气黏性增加,烟气耗散更迅速。受下层烟气受热上升及炉膛出口负压的影响,烟气在上层燃烧器区域的速度方向主要为竖直向上且无明显偏斜[20]。

图11 炉膛中心截面的温度和速度分布

Fig.11 Temperature field and velocity field distribution in the central section of the burner

4.3 O2分布

炉膛中心截面O2体积分数分布如图12所示。由图12可知,主燃区处于严重缺氧状态且缺氧的区域与高温区基本保持一致,由于二次风卷吸高温烟气加热煤粉,煤粉中挥发分和固定碳相继燃烧,消耗大量O2,同时释放热量,形成高温区。为减少NOx生成,主燃区的过量空气系数仅为0.85,加剧了主燃区的缺氧状态。燃尽区O2体积分数较高而温度较低,因此通入燃尽风可在维持低NOx排放的前提下使未燃尽的可燃物充分燃烧。

图12 炉膛中心截面的O2体积分数分布

Fig.12 O2 volume concentration distribution in the central section of the burner

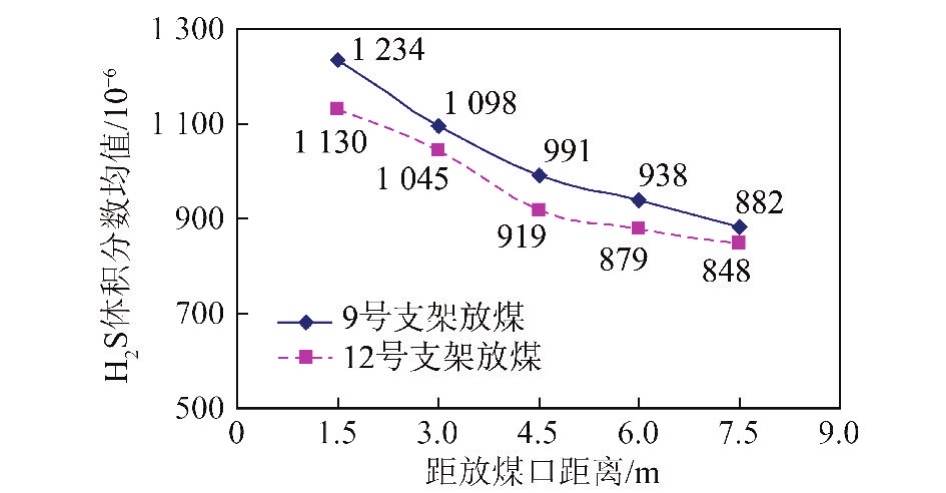

4.4 CO与H2S分布

炉膛中心截面CO、H2S体积分数分布如图13所示。由图13可知,CO、H2S主要集中在燃烧器出口附近,且2种气体的体积分数分布基本相同。由于DRB-4Z型燃烧器采用分级燃烧,将煤粉燃烧所需的空气分级送入炉膛,导致煤粉在燃烧器出口区域不完全燃烧,形成高CO、H2S体积分数的还原性气氛。在还原性气氛下灰熔融温度降低,易造成水冷壁结焦,且该燃烧器在风粉混合管内加装纺锤体,使煤粉在燃烧器出口形成外浓内淡分布,加剧煤粉不完全燃烧。随着煤粉与二次风充分混合,CO、H2S完全燃烧,体积分数迅速下降。

图13 炉膛中心截面的CO、H2S体积分数分布

Fig.13 CO,H2S volume concentration distribution in the central section of the burner

5 结 论

1)DRB-4Z型旋流煤粉燃烧器回流区范围、强度与一次风风速呈反比,与内、外二次风风速,旋流强度呈正比,回流区距燃烧器出口距离、一次风刚度与一次风风速呈正比,与内、外二次风风速、旋流强度呈反比。

2)在额定负荷下,DRB-4Z型燃烧器一次风风速为16 m/s时流场分布较好;当一次风风速超过20 m/s时回流强度过低,不利于煤粉燃烧;当一次风风速低于12 m/s时,一次风射流强度低,煤粉着火点距离燃烧器出口过近,不利于燃烧器安全运行。

3)DRB-4Z型燃烧器可通过改变内二次风通道内动叶片角度改变旋流强度,内二次风旋流强度保持在0.75时流场分布较好,此时回流区距燃烧器出口距离为2.5 m,最大回流速度2 m/s。当内二次风旋流强度超过1.07时,一次风刚度差、一次风与内二次风混合早,NOx生成量增加。

4)采用DRB-4Z型旋流煤粉燃烧器的锅炉可在炉膛内形成良好的流场及温度场。下层燃烧器区域烟气温度较低,气流刚度较好,上层燃烧器区域受高温烟气上升的影响,导致烟气温度高,气流刚度差。

5)DRB-4Z型旋流煤粉燃烧器采用分级燃烧,粉煤在主燃区处于严重缺氧状态,CO、H2S在燃烧器出口附近大量生成,当CO、H2S与二次风充分混合后会被迅速氧化,体积分数降低。

[1] 李言钦,周怀春,魏新利,等.新型内直流外旋流燃烧器流场特性的研究[J].动力工程,2008,28(2):211-215.

LI Yanqin,ZHOU Huaichun,WEI Xinli,et al. Study on flow field characteristics of an internal-straight andexternal swirling new type burner[J].Journal of Power Engineering,2008,28(2):211-215.

[2] 李兵臣,宋景慧,沈跃良,等.二次风旋流强度可调范围的数值模拟研究[J].动力工程学报,2012,32(12):917-921.

Ll Bingchen,SONG Jinghui,SHEN Yueliang,et al.Numerical study on adjustable range of secondary air swirl intensity[J].Journal of Power Engineering,2012,32 (12):917-921.

[3] 徐启,邢嘉芯,张梦竹,等.低NOx旋流燃烧器燃烧特性数值模拟[J].科学技术与工程,2020,20(20):8168-8174.

XU Qi,XING Jiaxin,ZHANG Mengzhu,et al. Numerical simulation of combustion characteristics of the low NOx swirl burner[J].Science Technology and Engineering,2020,20(20):8168-8174.

[4] 徐启,邢嘉芯,张梦竹,等.低NOx旋流煤粉燃烧器气固两相流模拟[J].科学技术与工程,2019,19(20):215-220.

XU Qi,XING Jiaxin,ZHANG Mengzhu,et al. Numerical simulation of gas-particle two phase flow field for the low NOx swirl burner[J].Science Technology and Engineering,2019,19(20):215-220.

[5] 米翠丽,樊孝华,魏刚,等.DRB-4Z型双调风旋流燃烧器的出口流场的数值仿真研究[J].热力发电,2012,41(11):36-40.

MI Cuili,FAN Xiaohua,WEI Gang,et al. Numerical simulation of combustion characteristics of the low NOx swirl burner[J].Thermal Power Generation,2012,41(11):36-40.

[6] 解以权.内外二次风比例对中心给粉旋燃烧器燃烧特性的影响[D].哈尔滨:哈尔滨工业大学,2014.

[7] 宗晓辉. 600 MW超临界锅炉低氮燃烧改造[D].北京:清华大学,2014.

[8] 李永生,刘建民,陈国庆,等.对冲旋流燃烧锅炉侧墙水冷壁近壁区还原性气氛分布特性[J]. 动力工程学报,2017,37(7):513-519.

LI Yongsheng,LIU Jianmin,CHEN Guoqing,et al.Distribution characteristics of reductive atmosphere close to the water wall of an opposed firing boiler[J]. Journal of Power Engineering,2017,37(7):513-519.

[9] MEHMET Salih,ALI Pinarbas. Investigations on performance and emission characteristics of an industrial low swirl burner while burning natural gas hydrogen-enriched natural gas and hydrogen as fuels [J]. International Journal of Hydrogen Energy,2018,43:1194-1207.

[10] 马启磊,刘森,张华磊,等. 锅炉风箱二次风流量分配对燃烧特性的影响[J].热能动力工程,2019,34(11):52-58.

MA Qilei,LIU Sen,ZHANG Hualei,et al. Influence of secondary-air-box air distribution on the combustion of a utility boiler[J].Journal of Engineering for Thermal Energy and Power,2019,34(11):52-58.

[11] CHENG R K,LITTLEJOHN D,NAZEER W A,et al. Laboratory studies of the flow field characteristics of low-swirl injectors for adaptation to fuel flexible turbines[J].Journal of Engineering for Gas Turbines & Power,2006,130(2):277-285.

[12] 刘鹏宇,李德波,刘彦丰,等.旋流对冲燃烧锅炉整炉膛数值模拟与工程应用研究进展与展望[J].热能动力工程,2022,37(3):1-8.

LIU Pengyu,LI Debo,LIU Yanfeng,et al. Research progress and prospects of numerical simulation and engineering application of the whole furnace of swirl opposed combustion boiler[J].Journal of Engineering for Thermal Energy and Power,2022,37(3):1-8.

[13] 顾玮伦,王静杰.超洁净燃烧旋流煤粉燃烧器的优化改进研究[J].锅炉制造,2021,3(2):15-18.

GU Weilun,WANG Jingjie. Research on optimization and improvement of ultra clean combustion swirl coal burner[J].Boiler Manufacturing,2021,3(2):15-18.

[14] XU M,MI J,LI P. Large eddy simulation of an initially-confined triangular oscillating jet[J]. Flow,Turbulence and Combustion,2012,88(3):367-386.

[15] JIANCHUN M I,PENGFEI LI,ZHENG C. Numerical simulation of flame less premixed combustion with an annular nozzle in a recuperative furnace[J]. Chinese Journal of Chemical Engineering,2010,18(1):10-17.

[16] 程晓磊.基于EDM、PDF和 FR/ED模型的煤粉燃烧过程适应性研究[J].洁净煤技术,2020,26(2):43-49.

CHENG Xiaolei. Study on the adaptability of EDM,PDF and FR/ED models to pulverized coal combustion process simulation[J] Clean Coal Technology,2020,26(2):43-49.

[17] 高春阳.王曲电厂旋流煤粉燃烧器空气动力场温度场数值模拟[D].保定:华北电力大学,2017.

[18] 史永征,郭全,潘树源.两个轴向叶片式旋流器的旋流强度计算公式的探讨[J].北京建筑工程学院学报,2007,23(2):17-19.

SHI Yongzheng,GUO Quan,PAN Shuyuan,et al. Research on formula of swirl number of bladed axial swirler[J]. Journal of Beijing University of Civil Engineering and Architecture,2007,23(2):17-19.

[19] 张鑫,陈隆.高速煤粉燃烧器内燃烧特性数值模拟及结构优化[J].洁净煤技术,2020,26(2):66-72.

ZHANG Xin,CHEN Long.Numerical simulation of burning characteristics and structural optimization design of the high speed combustor of pulverized coal[J].Clean Coal Technology,2020,26(2):66-72.

[20] 薛山,惠世恩,周屈兰.旋流燃烧器内外二次风率变化对 NOx排放和燃尽率影响的试验研究[J].锅炉技术,2013,44(6):44-47.

XUE Shan,HUI Shien,ZHOU Qulan. Experimental study on NOx emission and coal burnout with a radial biased whirl burner when change of inner and outer secondary air[J].Boiler Technology,2013,44(6):44-47.

Numerical simulation of flow field and combustion characteristics of DRB-4Z swirl pulverized coal burner

移动阅读

HU Yaohui,PENG Zhimin,LI Yonghua.Numerical simulation of flow field and combustion characteristics of DRB-4Z swirl pulverized coal burner[J].Clean Coal Technology,2022,28(6):150-158.