300 MW燃煤电站SCR脱硝系统流场优化

0 引 言

NOx是公认的三大污染物之一[1],自2014年浙能嘉兴电厂百万千瓦燃煤机组烟气超低排放改造工程示范应用大力推广后,截至2020年底,全国完成超低排放改造装机容量达9.5亿kW,约占煤电总装机容量的89%,已建成世界最大的清洁高效煤电体系[2]。选择性催化还原脱硝系统(SCR)以脱硝效率高、运行稳定等优点成为电厂脱硝改造的首要选择[3-5]。但我国SCR技术起步较晚,GB 13223—2011《火电厂大气污染物排放标准》实施前,2012年前煤电机组装机容量仅为14%[6]。大量机组SCR反应器均为加装改造,缺少足够的空间,烟道存在普遍特征[7-9]:① 入口烟道宽度方向存在拓宽性;② 反应器烟道存在多处90°拐角;③ 氨气与烟气混合距离较短,氨气与NOx无法充分混合。由于以上特征,催化剂前存在流场极不均匀的现象,导致脱硝效率下降、氨逃逸严重、空预器堵塞[10]及催化剂磨损等问题。

首层催化剂前截面的速度分布和氨氮物质的量比分布是决定氨逃逸率和脱硝效率的重要指标[11]。学者对SCR脱硝系统的速度场和浓度场均匀性进行了大量研究。董陈等[12]对某600 MW机组SCR系统进行模拟,发现在烟道扩口段和转向段加装导流板叶片,催化剂入口截面处的烟气速度分布及NH3物质的量浓度相对标准偏差得到明显改善。李壮扬等[13]在SCR入口烟道渐扩段增设导流板,在原有导流板组的基础上优化导流板数和形状,发现首层催化剂前截面的速度分布和NH3体积分数分布相对标准偏差系数均降低,均流装置部件对速度分布矫正效果明显,对NH3体积分数分布有改善作用。WANG等[14]通过分析脱硝反应炉进口烟气流场数据,对比不同形式导流板对烟气流场的影响。结果表明,弧型加直板形式的导流板使烟气流速分布更加均匀,与催化剂接触更好,提高了反硝化效率。ZENG等[15]对弯曲形导流板和非均匀喷氨策略进行模拟优化,结果表明在烟道上游采用小型导流板可以提高流场均匀性,控制压力损失;同时非均匀喷氨是处理SCR结构空间约束的一种有效方法。流场模拟对现场流场优化具有指导意义。

目前大多采用多次模拟比较导流板安装数量、角度优化等,即对不同导流板方案进行模拟计算,得出最佳方案,作为现场优化指导依据。李开拓[16]基于原始结构烟气速度场、飞灰浓度场数值模拟结果,综合考虑导流装置对流场的影响,提出了几种优化设计方案,并利用计算机仿真技术对上述方案进行逐一计算,选出最佳优化设计方案。吕太等[17]对比不同圆盘静态混合器安装角度对流场的影响,以首层催化剂前截面云图作为判断依据,选出最优设计方案。王海川等[18]通过计算整流板前截面的相对速度偏差,分析不同优化方案下的SCR反应器的速度场,评估导流板和整流板的导流效果,进而确定最佳方案。

笔者对某台300 MW老机组SCR反应器中烟气流动情况进行模拟计算,结合烟气流线可视化分析,依据SCR烟道烟气速度流线分布情况对导流板和静态混合器进行优化设计,并进行流场优化,为老机组SCR流场优化改造提供理论参考。

1 SCR脱硝系统Fluent建模

1.1 SCR系统基本概况

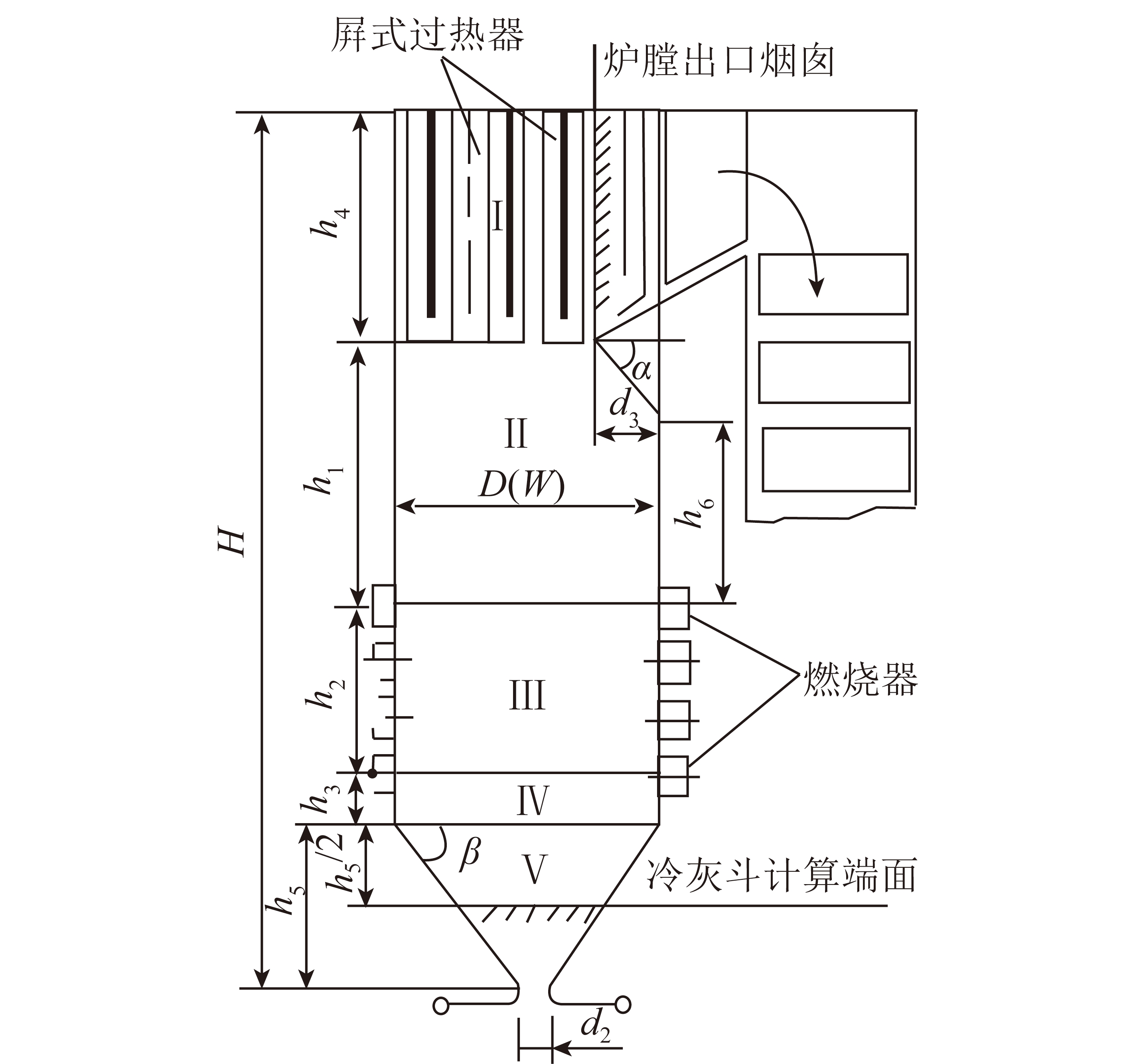

广州某电厂300 MW机组每台锅炉配置2台SCR脱硝反应器,该机组1994年投用,2010年完成SCR烟气脱硝改造工作,2015年催化剂加层以满足超低排放要求。由于改造时空间有限,流场分布均匀性受到限制,故进行流场模拟优化。该SCR反应器以锅炉中心线镜像布置,数值模拟仅以单侧反应器作为研究对象。以省煤器出口至空气预热器入口为计算区域,以1∶1的比例在Solidworks上建立了SCR反应器的三维几何模型,如图1所示。

图1 SCR烟道结构

Fig.1 SCR flue structure diagram

高温含尘烟气从省煤器出口进入SCR系统入口烟道,经过变径、转弯到达喷氨区域,在此与氨气混合;经过2个90°转弯,烟气向下进入催化剂层;在催化剂作用下,烟气中NOx与氨气反应生成水和氮气,脱硝后的烟气由出口烟道进入空气预热器。

1.2 网格划分

SCR脱硝系统结构复杂,运用ANSYS ICEM采用不同网格划分方法。其中较复杂的计算区域,如静态混合器区域和喷氨格栅区域采用非结构化网格;其余结构较简单的区域采用结构化网格,减少计算工作量。对喷氨区域和整流器区域网格进行适当加密,以提高CFD模拟合理性。

为保证模拟结果可靠,对网格进行无关性验证,以网格收敛指数为评判标准,网格收敛指数GCI定义为

(1)

其中,Fs为安全因子,使用3套及以上网格估算GCI时,Fs取1.25;p为收敛精度,取1.97;r为网格加密比;ε为网格收敛误差,定义为

(2)

式中,f1、f2分别为细网格收敛解与粗网格收敛解,可为任何相关的参数量,如最大温度值Tmax。

网格从疏到密设计了3套网格,网格节点数分别为460万、590万和630万个。网格收敛指数分别为2.54%、1.61%和0.74%,均小于3%,可认为3套网格数值模拟的计算值与网格数目无关[19],平衡计算精度与计算量,最终选择网格数量590万个。

1.3 数学模型与边界条件

SCR烟气脱硝技术涉及湍流流动、传热传质、多组分输运等过程,整个流动和反应遵循质量守恒、动量守恒和能量守恒。针对SCR脱硝反应器的流场优化数值模拟,在保证计算精度和计算时间的前提下,选择工程上常用的k-ε模型。

(3)

式中,ρ为气体密度;u、v和w分别为x、y和z方向的速度分量;Γφ为各变量扩散项;Sφ为源项;φ取1、u、v、w、k和ε时,方程分别表示连续性方程、各方向的动量方程、湍动能k方程和耗散率ε方程。

脱硝系统多组分混合过程采用组分输运模型,本模拟研究涉及NO、NH3、H2O、CO2、O2和N2六种组分,不考虑飞灰影响。催化剂层设为多孔介质模型,模拟催化剂层的压强降落特征。采用速度入口边界条件,SCR入口平均速度为2.92 m/s;采用-2 000 Pa压力为出口边界;本研究只涉及催化剂前浓度和速度分布,与反应过程无关,故假设流动过程不涉及化学反应;喷氨条件为均匀喷氨,采用质量流量入口,共168个喷嘴,经计算每个喷嘴的喷氨流量为0.040 97 kg/s。

1.4 评价标准

为评价烟气在催化剂层前的速度场和浓度场均匀性,常用相对标准偏差作为衡量尺度[20-21]。相对标准偏差定义为催化剂前截面云图随机截取若干点进行数据处理获得样本点的数据值xi(i=0,1,2,…,n)。

(4)

(5)

(6)

其中,σ为标准误差;![]() 为催化剂前截面的平均速度,m/s;Cx为速度或浓度标准偏差,Cx越小表示速度场和浓度场越均匀。工程上要求速度相对标准偏差小于15%,浓度相对标准偏差小于10%[22-23]。

为催化剂前截面的平均速度,m/s;Cx为速度或浓度标准偏差,Cx越小表示速度场和浓度场越均匀。工程上要求速度相对标准偏差小于15%,浓度相对标准偏差小于10%[22-23]。

安装导流装置在一定程度上会增加系统阻力,造成风机耗能增加,因此,优化方案在满足流场均匀性的同时也需压力损失达到设计要求。催化剂按3层计算,系统阻力评价分级[24]为:A级,≤600 Pa;B级,>600 Pa,且≤1 000 Pa;C级,>1 000 Pa。

2 各方案模拟结果与讨论

2.1 空塔模拟

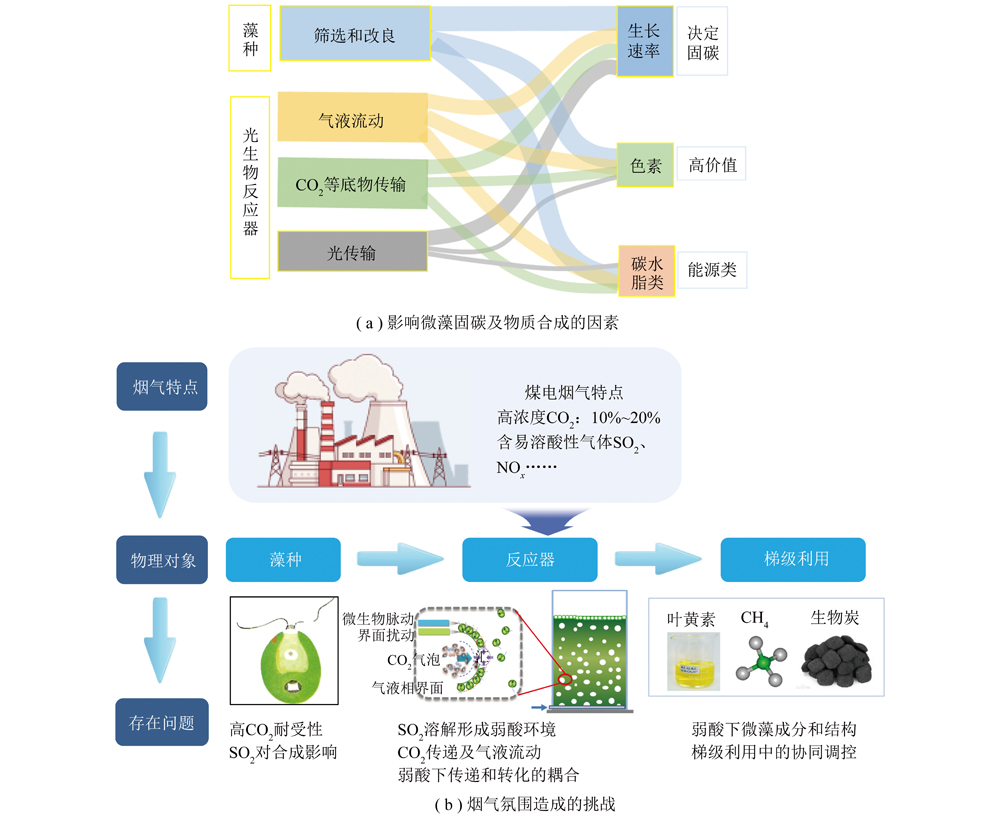

SCR脱硝系统烟道内不加任何导流板和静态混合器,空塔布置,烟气竖直进入SCR脱硝反应器后经90°拐角进入水平烟道。后半段水平烟道沿深度方向逐渐扩大,随后烟气经过90°拐角竖直向上流动。依次经过渐扩段烟道和喷氨格栅后到达顶部,经过2个90°拐角后进入催化剂层。烟气在SCR空塔模型内的流线如图2所示。

图2 空塔烟气流线

Fig.2 Empty tower flue gas flow line diagram

由图2可知,外侧烟气进入SCR烟道后,经过第1个90°转角和第1处渐扩烟道时出现大漩涡和回流现象;随烟道流动后,在第2处渐扩烟道结束后与烟道碰撞,流线出现交叉和错流,大部分烟气在第2个90°转角处因碰撞向截面中部聚集;而内侧烟道在第1个90°转角后竖直烟道内产生旋流,到达第2个90°转角时烟气向烟道中部流动。催化前截面速度分布如图3所示,可知烟道中部出现局部高速区域。

图3 空塔首层催化剂前速度分布

Fig.3 Velocity distribution in front of the first layer of the empty tower catalyst

烟气进入SCR系统烟道后,在惯性作用下,水平烟道下部烟气速度较大,继而出现进入竖直烟道后后墙烟气速度较大的情况,烟气进入催化剂区域同样受惯性作用,主要集中在后墙。由图3可知,在烟道左侧烟气高速带,催化剂层前的速度分布极不均匀,速度相对标准偏差为26.1%,未达到工程要求。

浓度分布受速度分布影响。喷氨条件为均匀喷氨,由于受到渐扩烟道和转弯烟道的影响,且在喷氨格栅截面烟气速度分布均匀性较差,故首层催化剂前截面上氨氮物质的量比分布不均匀。首层催化剂前截面氨氮物质的量比分布云图如图4所示,可知催化剂区域烟道内侧出现局部低氨浓度区域,靠近外部出现局部高氨浓度区域。可见氨氮物质的量比分布极不均匀,经计算氨氮物质的量比相对标准偏差为24.8%,未达10%的设计要求,存在因氨氮混合效果较差导致脱硝效率低和氨逃逸量大的隐患。

图4 空塔首层催化剂前氨氮物质的量比分布

Fig.4 Distribution of ammonia-nitrogen molar ratio in front of first layer catalyst in empty tower

2.2 原方案

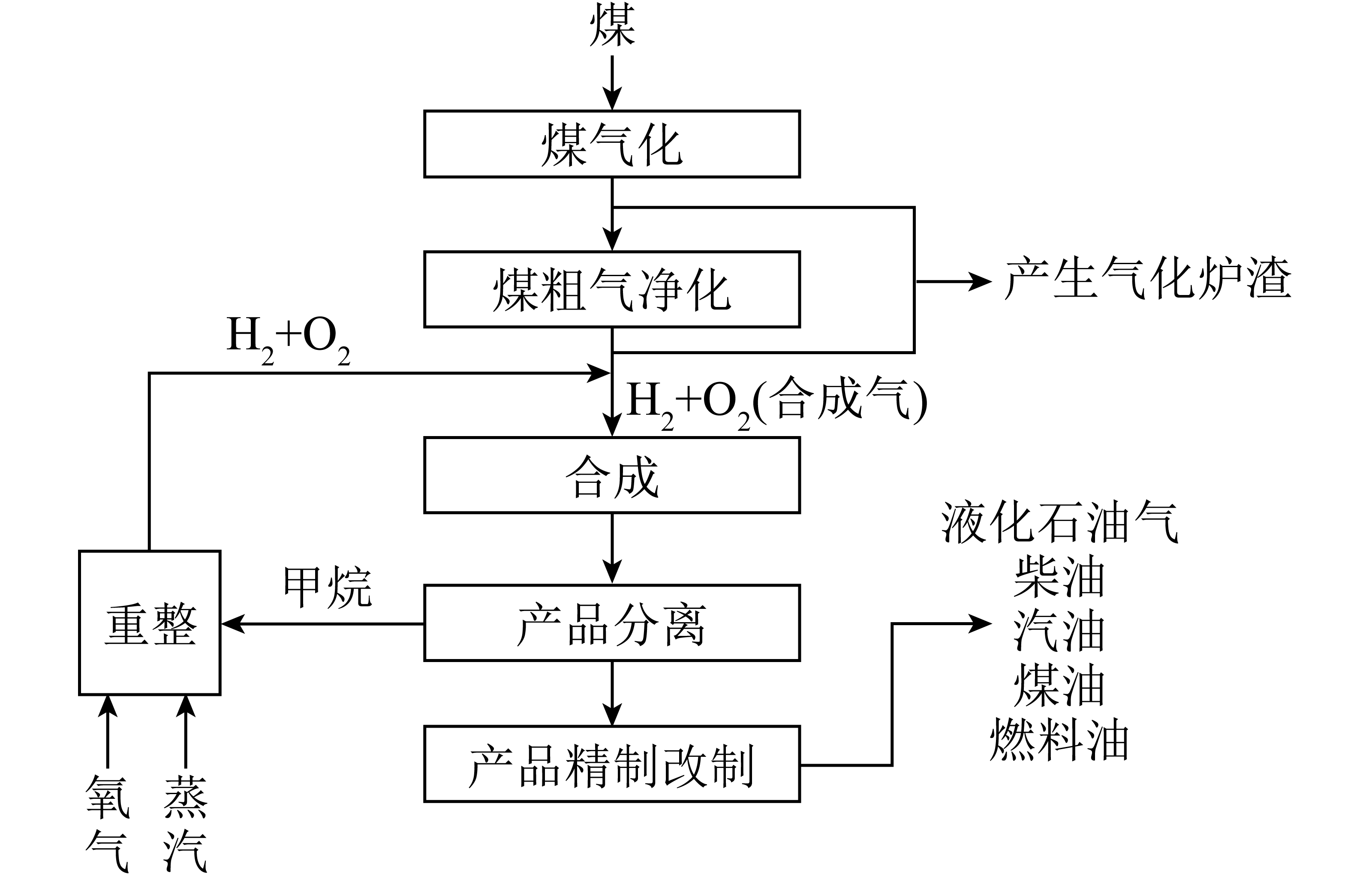

基于空塔模拟结果对烟道结构进行优化,从空塔模型中SCR烟气流线可以看出,在烟道渐扩处和转角处由于烟气惯性出现大涡流、旋流和回流现象,为减小烟气在转角处的惯性,使烟气在转角处沿导流板布置方向流动,削弱烟气因惯性聚集一侧的现象,在烟道转角处布置导流板。原方案中转角处导流板优化布置主要采用弧形与直形导流板相结合的形式(图5),在水平烟道转角处布置1块弧形导流板,在第1处90°转角处布置3块弧-直形导流板组,在第2处90°转角处布置2块弧形导流板组。

图5 原方案导流板布置

Fig.5 Layout of the deflector in the original plan

由于渐扩烟道的存在,烟气在惯性作用下向前流动,因此烟道渐扩一侧烟气量相对较少,烟气速度低,非渐扩侧的部分烟气向渐扩侧回流,增加阻力,影响烟气均匀分布。为了使烟气在烟道渐扩处分配更均匀,在第1处渐扩烟道开始段设置9块不同形状的导流板,同理在第2处渐扩烟道入口设置9块不同形状的导流板,烟气充满扩宽烟道,不会因烟气惯性使烟气积聚在烟道一侧。改造加装SCR脱硝系统时,为了保证烟气在催化剂区域停留时间足够长、提高脱硝效率,催化剂区域截面积大于喷氨区域竖直烟道截面积,故顶部烟道为渐扩烟道。为了减小烟气在顶部烟道的惯性,避免烟气聚集在催化剂后墙,在顶部烟道布置2块直形导流板。

原导流板布置方案中,在导流板的导流作用下SCR烟道流场有所改善。烟气流线如图6所示,在3个烟道转角处布置弧形与弧-直形导流板,基本消除漩涡和回流现象。3处渐扩烟道开始段布置导流板,大幅削弱流线的交叉和混乱情况,使烟气在渐扩烟道段流线分布均匀。但流经渐扩烟道到达非渐扩段时,渐扩一侧的烟气由于在惯性作用下撞击外侧烟道,随后在顶部烟道向内侧聚集。因此渐扩烟道的导流板布置对烟气存在过度矫正的现象。

图6 原方案烟气流线

Fig.6 Flue gas flow line diagram of the original plan

首层催化剂前截面的速度分布云图如图7所示,可知在首层催化剂前截面内侧出现局部高速区域,且高速区域面积减小,这与图6分析一致。相比空塔模拟结果,速度分布得到较大改善,速度相对标准偏差为13.9%,达到小于15%的设计要求。

图7 原方案首层催化剂前速度分布

Fig.7 Velocity distribution in front of the first layer catalyst of the original plan

由于导流板的布置对烟气流速存在过度矫正,且流速很大程度上会影响氨氮物质的量比分布情况,首层催化剂前截面的氨氮物质的量比分布云图如8所示,可知内侧存在高氨浓度区域,氨氮物质的量比相对标准偏差为15.3%,不符合小于10%的设计要求,因此需对导流板布置情况进行再次优化。

图8 原方案首层催化剂前氨氮物质的量比分布

Fig.8 Ammonia-nitrogen molar ratio distribution in front of the first-layer catalyst of the original plan

2.3 优化方案

导流板对烟气流速存在过度矫正行为,虽然烟气速度分布达到设计要求,但氨氮物质的量比标准偏差较大,故针对原方案SCR流场进行优化设计,此次优化布置情况如图9所示。

图9 优化方案导流板及静态混合器布置

Fig.9 Arrangement of baffle and static mixer in the optimized plan

本次优化改造内容包括:① 基于原方案在水平烟道加装第7组宽度450 mm的直形导流板;② 在第1、2处渐扩烟道末尾段分别加装第8、9组导流板,修正原方案对烟气的过度矫正行为,第8、9组导流板参数如图10所示;③ 在喷氨格栅上方加装直径600 mm,与烟气方向呈45°布置的14×4个圆形静态混合器,增强氨气与烟气的混合。

图10 第8、9组导流板结构参数

Fig.10 Structure parameters of the 8th and 9th groups of deflectors

考虑到烟气在水平烟道经过转角处后由于惯性作用聚集在水平烟道上部,在水平烟道设置第7组导流板,一共3块直形导流板。为纠正渐扩烟道开始段导流板组对烟气的过度矫正,此次优化选择在2处渐扩烟道结束段分别布置1组弧-直形导流板。此外,喷氨格栅喷氨后氨气与烟气混合距离短,氨气与烟气无法充分混合。为弥补混合距离短的缺陷,在喷氨格栅下游布置1组圆形静态混合器,加强氨气与烟气的扰动,增强混合效果。

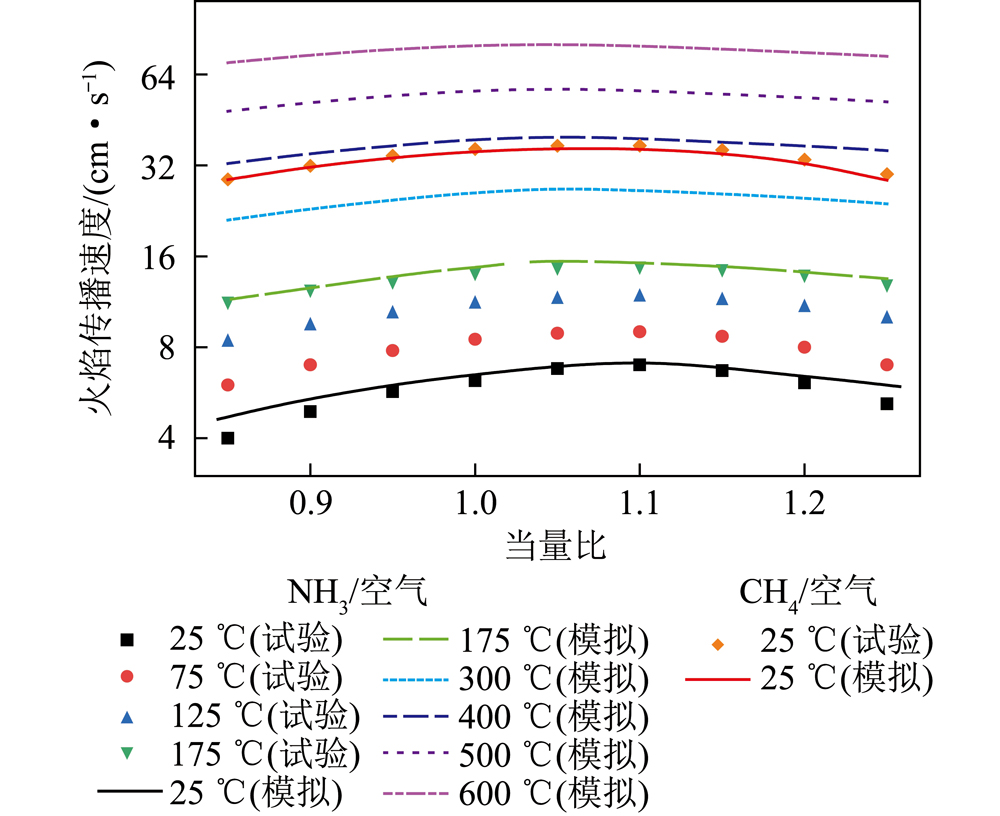

导流板布置优化后,消除了烟气在烟道转角处和渐扩处的漩涡、回流现象,使烟气在烟道内均匀分布。同时安装圆形静态混合器加强了氨气与烟气混合,大幅提高氨氮物质的量比的均匀性。优化方案的烟气流线如图11所示,可知经过2次优化后,未出现大规模的流线交叉和错乱情况,流线在烟道内均匀分布。SCR出口出现较小区域回流,这是出口烟道转角所致,但不影响催化剂前的流场分布情况。可见导流板布置对烟气流速分布均匀性起重要作用。

图11 优化方案流线

Fig.11 Streamline diagram of optimization plan

优化后首层催化剂前截面速度分布如图12所示,烟气速度呈现带状分布,分布较均匀,相对标准偏差为11.4%,满足设计要求。首层催化剂前截面氨氮物质的量比分布如图13所示,在催化剂区域,前墙出现较小低氨浓度区域,但在圆形静态混合器的扰动下,氨氮物质的量比整体均匀性提高,氨氮物质的量比相对标准偏差为9.4%,满足浓度偏差小于10%的设计要求。

图12 优化方案首层催化剂前速度分布

Fig.12 Velocity distribution in front of the first layer catalyst of the optimized plan

图13 优化方案首层催化剂前氨氮物质的量比分布

Fig.13 Ammonia-nitrogen molar ratio distribution in front of the first-layer catalyst of the optimized plan

2.4 各方案模拟结果对比分析

空塔、原方案和优化方案的整体压力分布云图如图14所示。由图14(a)、14(b)可知,安装导流板并不一定会导致压力损失变大,合理安装导流板会减小压降,这是由于合理安装导流板会削弱烟气在SCR烟道内的漩涡、回流现象,使烟气在烟道内顺应烟道结构变化,从而减小烟道结构造成的压力损失。由图14(b)、14(c)可知,静态混合器在加强混合、提高氨氮物质的量比均匀性的同时,会对烟气压力造成直接损失。

图14 3种方案整体压力分布云图

Fig.14 Overall pressure distribution cloud diagram of three plans

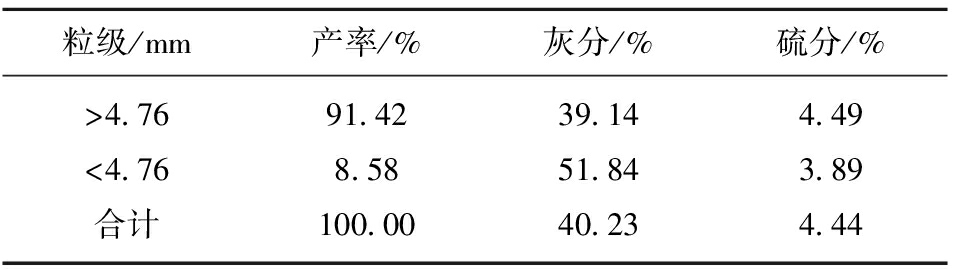

空塔、原方案和优化方案的评价结果见表1。原方案在空塔基础上加装了6组导流板,削弱大漩涡和回流的作用,原方案流线减少了交叉和错乱现象。安装导流板可明显改善速度场均匀性,同时速度场会影响浓度场分布,但原方案中氨氮物质的量比均匀性未达到设计要求。此次优化针对原方案中速度场过度矫正的现象进行修正,并增强氨烟混合,提高浓度场均匀性。优化后,首层催化剂前截面速度标准偏差为11.4%,氨氮物质的量比标准偏差为9.4%,满足设计要求。压力损失为706 Pa,达到B级设计要求。

表1 各方案模拟结果

Table 1 Simulation results of each plan

3 结 论

1)以某电厂300 MW机组SCR脱硝系统为研究对象,对比空塔和原方案,修正原方案对烟气速度的过度矫正现象,在转角处和渐扩处加装导流板。为增强氨烟混合,在喷氨格栅下游加装圆形静态混合器。通过安装优化导流板和静态混合器,大幅提高了SCR流场均匀性。

2)通过分析空塔、原方案和优化方案的烟气流线,掌握烟气流动情况,优化后消除大范围错流和交叉的流线现象,流线在烟道内均匀有序分布,速度分布和氨氮物质的量比分布均达到设计要求。

3)通过合理布置导流板和静态混合器,在极大改善SCR流场的同时,未引起较大压力损失,压力损失达到B级设计标准。

[1] 叶福南,姚顺春,陈耀荣,等. NOx浓度分布在线监测系统研发及应用[J]. 广东电力,2019,32(7):29-36.

YE Funan,YAO Shunchun,CHEN Yaorong,et al. Development and application of online monitoring system for NOx concentration distribution [J]. Guangdong Electric Power,2019,32(7):29-36.

[2] 王珊. “十四五”如何推进超低排放?[N]. 中国环境报,2021-04-30(5).

[3] 赵宗让.电厂锅炉SCR烟气脱硝系统设计优化[J].中国电力,2005(11):69-74.

ZHAO Zongrang. Design optimization of SCR system for coal-fired boilers [J]. Electric Power,2005(11):69-74.

[4] 秦天牧,林道鸿,杨婷婷,等. SCR烟气脱硝系统动态建模方法比较[J]. 中国电机工程学报,2017,37(10):2913-2919.

QIN Tianmu,LIN Daohong,YANG Tingting,et al. Comparative study on dynamic modeling of SCR denitration system[J]. Proceedings of the CSEE,2017,37(10):2913-2919.

[5] 于玉真,李伟亮,王绍龙,等. SCR脱硝系统流道均流装置数值模拟与优化[J]. 中国电机工程学报,2018,38(24):7304-7313.

YU Yuzhen,LI Weiliang,WANG Shaolong,et al. Numerical simulation and optimization of SCR deNOx system flow channel flow-equalizing equipment[J]. Proceedings of the CSEE,2018,38(24):7304-7313.

[6] 马英利,高凤雨,贾广如,等. SCR脱硝催化剂的发展、应用及其成型工艺综述[J]. 现代化工,2019,39(8):33-37.

MA Yingli,GAO Fengyu,JIA Guangru,et al. Overview on development,application and manufacturing of SCR catalysts for De-NOx[J]. Modern Chemical Industry,2019,39(8):33-37.

[7] 凌忠钱,曾宪阳,胡善涛,等. 电站锅炉 SCR 烟气脱硝系统优化数值模拟[J] 动力工程学报,2014,34(1):50-56.

LING Zhongqian,ZENG Xianyang,HU Shantao,et al. Numerical simulation on optimization of SCR denitrification system for coal-fired boilers [J]. Journal of Chinese Society of Power Engineering,2014,34(1):50-56.

[8] 毛剑宏.大型电站锅炉SCR烟气脱硝系统关键技术研究[D]. 杭州:浙江大学,2011.

[9] 杨超,张杰群,郭婷婷,等.SCR 烟气脱硝装置烟气流场数值模拟[J]. 东北电力大学学报,2012,32(1):66-70.

YANG Chao,ZHANG Jiequn,GUO Tingting,et al. Numerical simulation of the flow field in a SCR system[J]. Journal of Northeast Dianli University,2012,32(1):66-70.

[10] 焦坤灵,陈向阳,别璇,等. SCR脱硝副产物硫酸氢铵特性研究:现状及发展[J]. 洁净煤技术,2021,27(1):108-124.

JIAO Kunling,CHEN Xiangyang,BIE Xuan,et al. Status and development for characteristic of ammonium bisulfate as a by-product of SCR denitrification[J]. Clean Coal Technology,2021,27(1):108-124.

[11] 韩发年,闫志勇. SCR烟气脱硝工艺喷氨混合装置研究进展[J]. 化工进展,2015,34(12):4151-4157.

HAN Fanian,YAN Zhiyong. Advances in ammonia injection and mixing device of SCR-DeNOx system[J]. Chemical Industry and Engineering Progress,2015,34(12):4151-4157.

[12] 董陈,乔海勇,牛国平,等. 某600 MW机组SCR烟气脱硝装置优化设计[J]. 热力发电,2014(12):99-104.

DONG Chen,QIAO Haiyong,NIU Guoping,et al. Optimization design of SCR flue gas denitrification device for a 600 MW unit[J]. Thermal Power Generation,2014(12):99-104.

[13] 李壮扬,苏乐春,宋子健,等.660 MW燃煤机组SCR流场模拟优化与喷氨优化运行[J].洁净煤技术,2017,23(4):47-52,11.

LI Zhuangyang,SU Lechun,SONG Zijian,et al. Optimization of flow and ammonia injection by numerical of SCR for a 660 MW coal-fired unit[J]. Clean Coal Technology,2017,23(4):47-52,11.

[14] WANG Shuqin,WANG Jing,WANG Xin. The simulation and optimization of flow field in the low temperature SCR reactor[J]. IOP Conference Series:Earth and Environmental Science,2021,719(4):042024.

[15] ZENG Haojun,YUAN Jingqi,WANG Jingcheng. Optimal design of a tower type SCR-deNOx facility for a 1 000 MW coal-fired power plant based on CFD simulation and FMT validation[J]. Applied Sciences,2019,9(5):1012.

[16] 李开拓.660 MW超超临界锅炉SCR数值模拟计算及导流板优化[J].技术与市场,2021,28(1):28-29,32.

LI Kaituo. 660 MW ultra-supercritical boiler SCR numerical simulation calculation and baffle optimization [J]. Technology and Market,2021,28(1):28-29,32.

[17] 吕太,赵学葵,王潜.燃煤机组SCR脱硝系统氨氮混合优化[J].热力发电,2016,45(7):13-20,26.

LYU Tai,ZHAO Xuekui,WANG Qian. NH3-NOx mixture optimization for SCR denitrification system in a coal-fired unit[J]. Thermal Power Generation,2016,45(7):13-20,26.

[18] 王海川,曾祥浩,廖艳芬,等. SCR系统流场优化数值模拟研究[J]. 洁净煤技术,2020,26(4):147-153.

WANG Haichuan,ZENG Xianghao,LIAO Yanfen,et al. Study on the numerical simulation of now 6eld optimization in SCR system[J]. Clean Coal Technology,2020,26(4):147-153.

[19] 安恩科,张瑞,韩益帆,等. 多相湍流燃烧数值模拟的网格无关性分析[J]. 锅炉技术,2018,49(6):54-58.

AN Enke,ZHANG Rui,HAN Yifan,et al. Numercial simulation mesh independence of multi-phase turbulent combustion[J]. Boiler Technology,2018,49(6):54-58.

[20] 徐劲,陈鸿伟,尹立冰,等. 600 MW燃煤锅炉SCR脱硝系统流场数值模拟与优化设计[J]. 区域供热,2016(5):9-16.

XU Jin,CHEN Hongwei,YIN Libing,et al. Numerical simulation and optimization design of flow field in SCR denitration system of 600 MW coal-fired boiler[J]. District Heating,2016(5):9-16.

[21] 梁玉超,胡满银,李媛,等. SCR反应器导流板及喷氨面的优化设计[J]. 热力发电,2012,41(9):103-105,109.

LIANG Yuchao,HU Manyin,LI Yuan,et al. Optimization of deflector and spray ammonia in SCR reactor[J]. Thermal Power Generation,2012,41(9):103-105,109.

[22] 樊庆锌,王明轩,关心,等. 某燃煤电厂300 MW机组SCR烟气脱硝装置结构优化[J]. 化工进展,2014(10):2806-2814.

FAN Qingxin,WANG Mingxuan,GUAN Xin,et al. Optimal design of a SCR-DeNOx system for a 300 MW coal-fired power plant[J]. Chemical Industry and Engineering Progress,2014(10):2806-2814.

[23] 余廷芳,李俊,曾过房,等.火电厂SCR烟气脱硝装置的模拟优化[J].南昌大学学报(工科版),2014,36(2):113-117,132.

YU Tingfang,LI Jun,ZENG Guofang,et al. Simulation and optimization for hue gas SCR reactor of thermal power units[J]. Journal of Nanchang University (Engineering Science Edition),2014,36(2):113-117,132.

[24] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.燃煤烟气脱硝装备运行效果评价技术要求:GB/T 34340—2017[S].北京:中国标准出版社,2017.

Flow field optimization of SCR-DeNOx system in a 300 MW coal-fired power plant

移动阅读

HUANG Jun,LI Xinglei,RUAN Bin,et al.Flow field optimization of SCR-DeNOx system in a 300 MW coal-fired power plant[J].Clean Coal Technology,2022,28(6):159-167.