循环流化床锅炉炉内受热面磨损防护技术与应用进展

0 引 言

循环流化床(Circulating Fluidized Bed,CFB)锅炉是中国燃煤火力发电的重要组成部分,目前我国投产的100 MW以上容量等级机组已超过90 GW,除电力及热力供应外,循环流化床锅炉在石油石化、冶金造纸等行业也有广泛应用[1]。但相较于传统煤粉锅炉,循环流化床锅炉在运行可靠性上还存在一定差距[2-4],这是由于磨损是造成循环流化床锅炉非计划停运的重要因素。美国Nucla电厂420 t/h循环流化床锅炉最初运行的15 700 h中,由磨损造成的事故接近事故停炉总数的50%[5];国内某厂3台135 MW循环流化床锅炉投产11 a内总计停机125次,其中计划停机38次、故障停机87次,炉内水冷壁泄漏故障高达66次,占故障次数的75.8%[6]。

炉内受热面磨损成因极其复杂,不仅与物料浓度、烟气速度、颗粒特性有关,还受锅炉结构设计、燃料特性、运行参数、运行方式等多因素影响。笔者详细分析这些因素,并论述技术的最新应用情况。

1 炉内受热面磨损的主要原因

1.1 炉内流动过程

循环流化床锅炉炉内涉及复杂的气固两相流动,一般认为,炉膛下部处于鼓泡床或湍流床,炉膛上部处于快速床[7],颗粒浓度沿高度及径向分布不均是循环流化床的固有属性[8]。NAKAMURA等[9]针对循环流化床提出环核流动结构,大量试验表明沿径向分布的颗粒浓度存在中心稀边壁浓的不均匀性[10-12]。白丁荣等[13]进一步提出循环流化床环核流动模型(图1),基于该模型,循环流化床上部截面上的中心稀相区颗粒浓度较小,基本向上流动;在边壁附近,颗粒浓度较大,通常向下流动。根据这一假设,可以将循环流化床内气固两相流动沿床层截面划分为2个区域,即稀相的中部核心区和密相的边壁环形区。

图1 循环流化床的整体流动结构示意[13]

Fig.1 Schematic diagram of overall flow structure of the circulating fluidized bed[13]

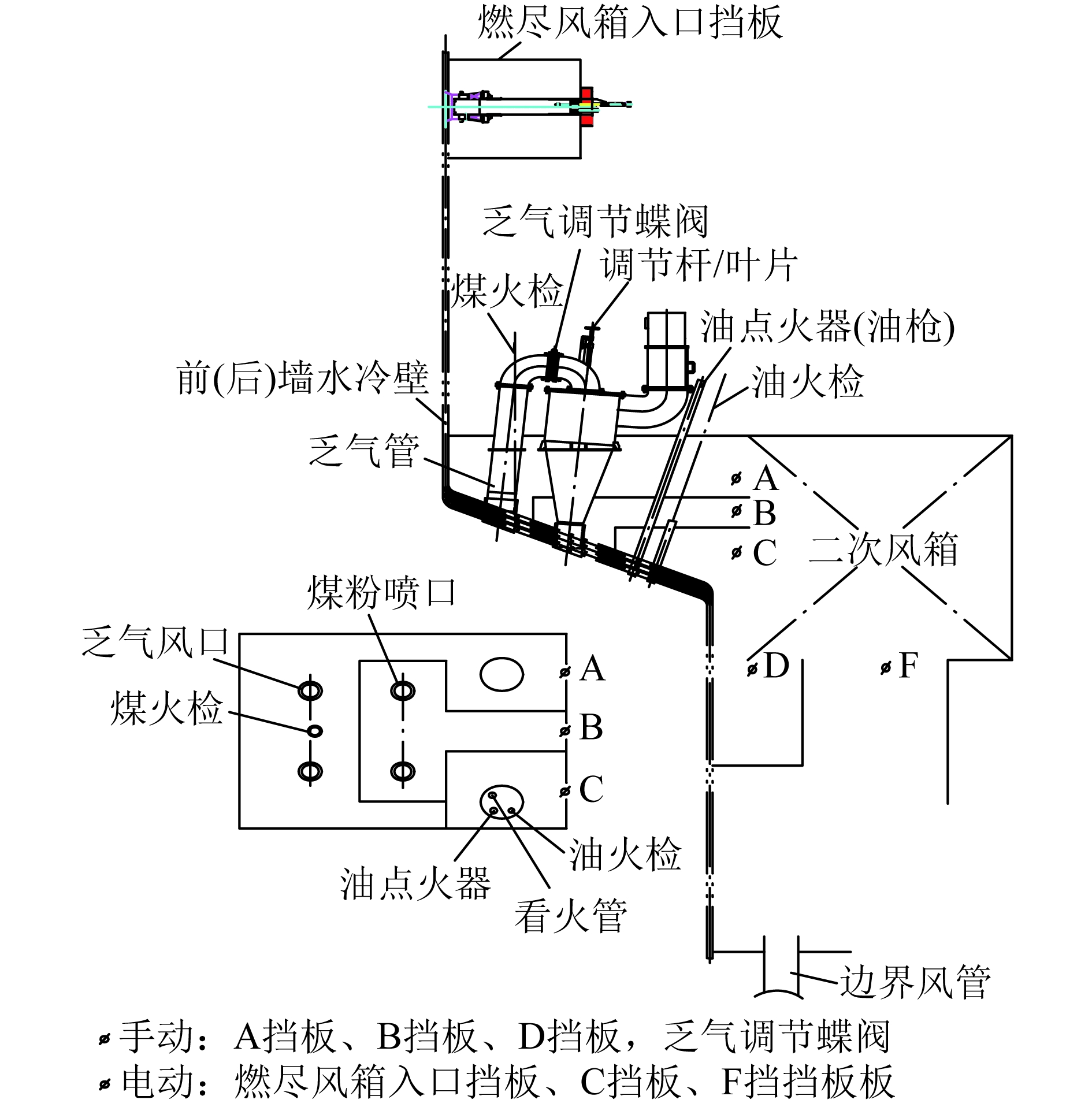

结合环核流动模型,边壁环形区存在沿炉膛壁面向下流动的边壁流,最大速度可达7~8 m/s(图2)[14-16]。一般而言,炉膛上部边壁流流速较小,磨损量较小,但在炉膛中下部,边壁流流速较高,加之流经屏式受热面穿墙区、过渡区以及不规则开孔区时可能产生涡流等不规则运动,会对受热面造成较大磨损。

图2 边壁区颗粒速度轴向分布[14-16]

Fig.2 Axial distribution of particle velocities in the near-wall region[14-16]

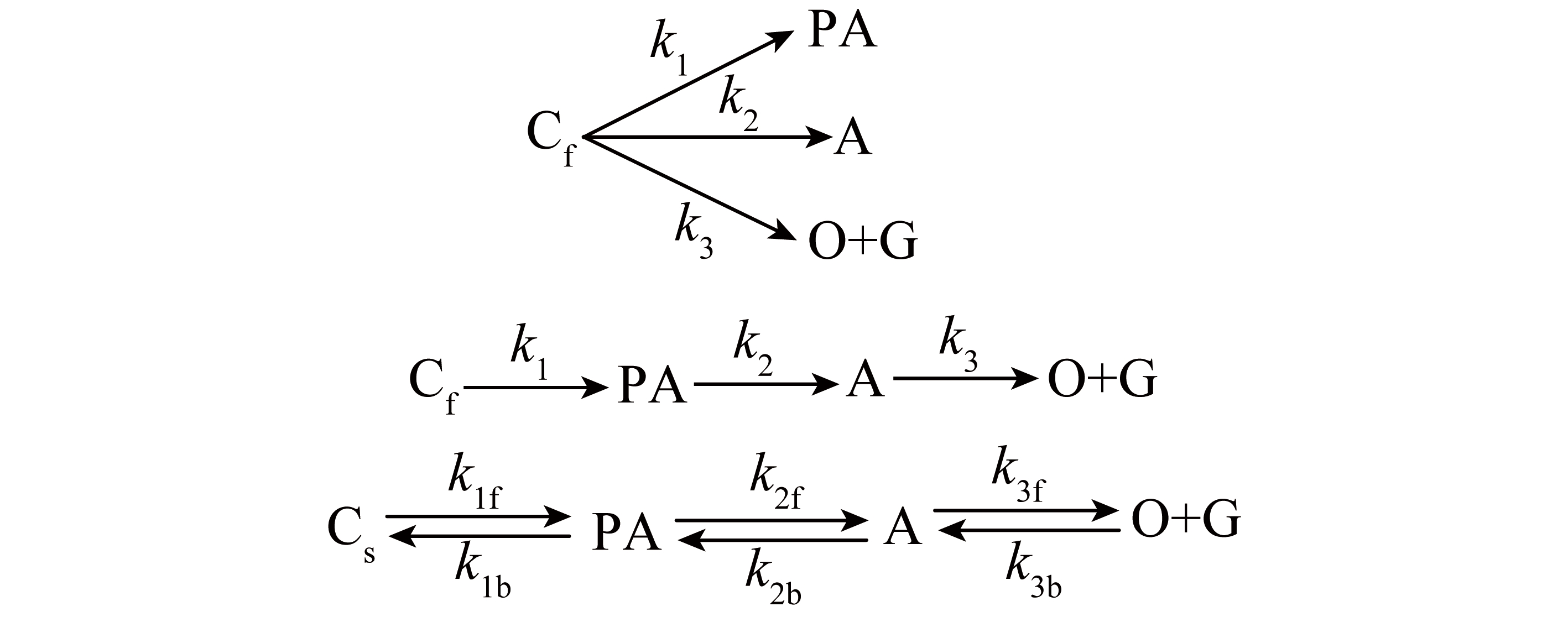

1.2 受热面磨损过程

文献[17-20]表明,炉内物料在受热面表面引起的磨损主要取决于颗粒流在流场中的整体运动以及颗粒撞击表面时的局部行为,是单颗粒切削、单颗粒摩擦以及颗粒团摩擦综合作用的结果(图3)。

图3 循环流化床锅炉磨损机理示意

Fig.3 Schematic diagram of wear mechanism in a CFB boiler

单颗粒切削指固体颗粒依靠自身动量,以特定角度冲蚀水冷壁管,由于此磨损过程中分散的固体颗粒(第二体)与水冷壁(第一体)直接接触,也有学者称之为双体磨损[21]。固体颗粒与壁面角度较小时,颗粒速度的水平分量较大,接触水冷壁管后,水平分量使之沿壁面滑动,在水冷壁管表面起刨削效果,表现为冲刷磨损;角度较大时,颗粒速度垂直分量较大,金属表面受到反复撞击[22],表现为撞击磨损。单颗粒摩擦与颗粒团摩擦指内层颗粒或颗粒团作为中间介质(第三体),受外层颗粒团挤压、碰撞,进而产生磨损,部分学者称之为三体磨损[23]。三体磨损与炉内颗粒团的形成、破碎紧密相关,机理更为复杂[5]。双体磨损与三体磨损过程如图4所示。

图4 双体磨损与三体磨损过程示意

Fig.4 Schematic diagram of two-body wear and three-body wear

尽管边壁流是造成水冷壁管磨损的主要原因[24],但从微观角度而言,边壁流内部颗粒流动方式以及引起磨损的方式差异较大。下行的固体物料在稀相区或一般规则区域与壁面所成角度极小甚至接近平行,因此由单颗粒切削(双体磨损)引起的磨损量可忽略不计;边壁区具有颗粒浓度大、颗粒间距小、气相曳力小等特点,促进颗粒间相互碰撞并因黏性作用形成紧密的颗粒团,颗粒团形成后会持续约50 ms后破碎[25],其间由此获得水平动量,通过对附近颗粒、颗粒团施加力的作用,产生三体磨损。

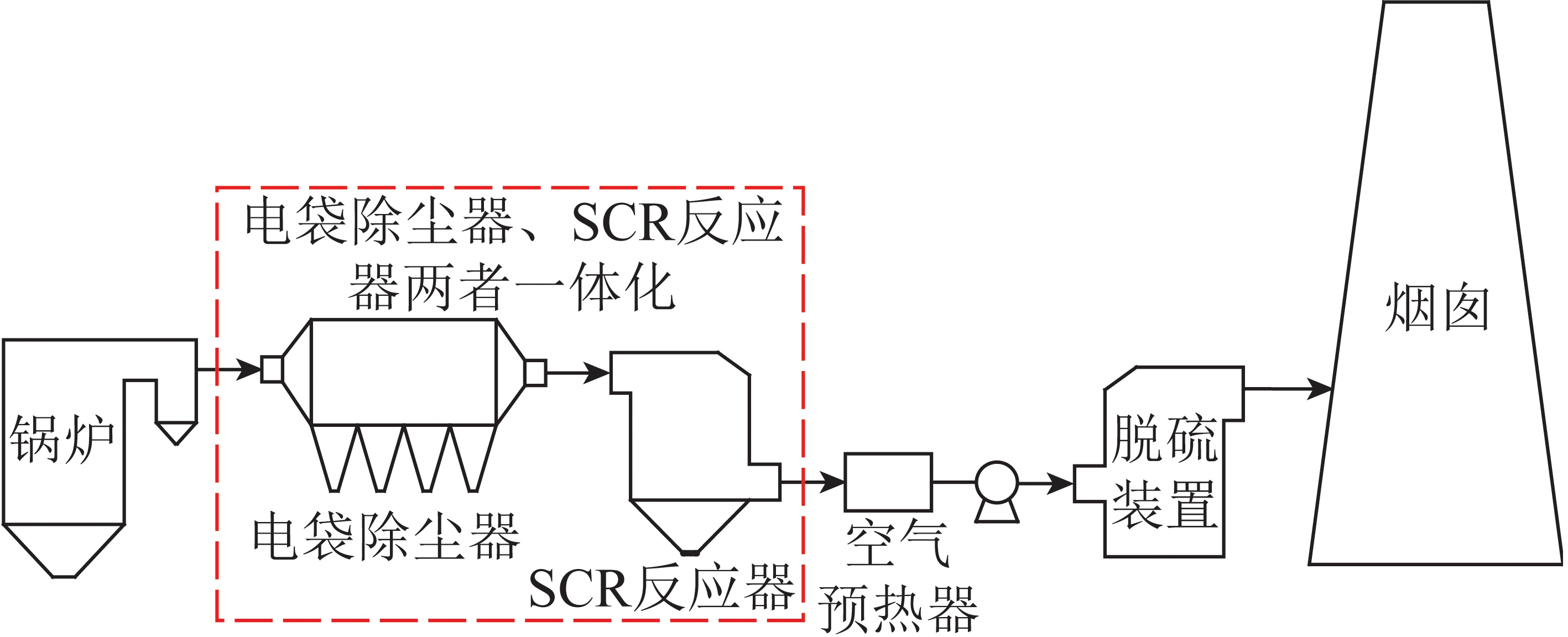

炉内受热面的磨损不仅受颗粒及颗粒团在其表面局部运动的影响,还与炉膛结构及物料入炉方式密切相关。常见的CFB锅炉分离器布置方式有炉膛后侧布置和炉膛两侧布置2种,其中前者更常用。采用炉后布置时,燃料和石灰石由前墙送入,烟气携带灰颗粒从后墙上部离开炉膛,经分离器分离后的粗颗粒再从炉膛下部返料口重新返回。虽然分离器布置在炉膛后侧结构简单,但相较于分离器布置在炉膛两侧的方式,气流携带颗粒在炉膛转弯处会产生偏斜和突变,更易加剧局部磨损。

2 炉内磨损的影响因素

一般而言,磨损涉及到煤种、床料特性(颗粒直径、颗粒形状、颗粒硬度、物料浓度、颗粒成分等)、燃料特性(颗粒度、可磨度)、水冷壁材料特性(受热面材质、硬度、热物理性能等)、物料循环方式、磨损时间、烟气成分等因素。管壁磨损与灰特性系数、固体颗粒浓度、灰颗粒直径、气流速度关系密切[26],可定性表示为:

(1)

式中,E为每10万h磨损量,10-5 mm/h;kp为灰特性系数,一般取10-3;cp为物料颗粒质量浓度,kg/m3;dp为灰颗粒直径,mm;u为气流流速,m/s。

考虑到循环流化床锅炉以双体磨损与三体磨损为主,因此在上述因素中,煤种、颗粒直径、颗粒形状、颗粒硬度和水冷壁材质硬度是主要影响因素。

2.1 燃料特性

燃料颗粒送入循环流化床内,迅速被灼热的灰渣颗粒包围,在水分蒸发、挥发分析出、焦炭燃烧过程中,伴随颗粒的破碎、磨损,煤灰颗粒的不规则部位与水冷壁管发生碰撞[27],加剧受热面磨损。一般而言,挥发分含量高、易燃烧的煤种造成的磨损较轻;燃烧后颗粒较粗、灰分较高、硬度较大煤种造成的磨损较严重。对于含有石英、刚玉、金刚砂、黄铁等矿类物质的煤,由于其中SiO2、Fe2O3、Al2O3等物质本身硬度高,在灰分中所占比例最大[28-29],因此矿物质含量的增多也会增加煤的硬度及灰含量,使磨损更严重。

有学者分析我国60多个电厂燃用煤种特性,提出了灰磨损判据Kj[30]:

(2)

其中,J为酸碱比,可以通过式(3)计算:

(3)

温智勇等[31]比较了不同煤种在循环流化床锅炉中的相对磨损特性,发现伊泰神木煤磨损量最小(取基准1.0),山西优混煤燃烧产生的灰分高、颗粒直径大,相对磨损量最高,具体如图5所示。

图5 不同煤种相对磨损量的比较[30]

Fig.5 Comparison of relative abrasion loss of different coals[30]

对于燃用矸石类燃料的循环流化床锅炉,由于矸石本身灰分高、硬度大,同时入炉煤量大、煤矸石粒径大、运行风速高,受热面磨损相当严重[32];对于燃用煤泥、洗中煤等燃料的循环流化床锅炉,燃料质量下降会引起烟气量增加,进而增加磨损[33];对于燃用石油焦、高硫无烟煤的循环流化床锅炉,增加炉内脱硫石灰石用量同样会加剧磨损。

2.2 颗粒特性

2.2.1 颗粒粒径

颗粒对材料的冲蚀速率在一定范围内随颗粒粒径的增加而增加,当粒度达到某一临界值时,冲蚀率不再改变[34]。MISRA等[35]认为这是由于起初颗粒作用于金属基体表面的硬质薄层上,粒径增大使颗粒动能增加,当粒度增加到某一临界值时,颗粒突破薄层直接撞击材料基体,此时硬质层的限制基本消失,从而表现出稳定的较高冲蚀速率。

循环流化床锅炉中,水冷壁的磨损是多种粒子共同施加影响的结果。随着颗粒粒径的增加,虽然单个颗粒的动能会持续增大,但单位体积内颗粒数量减少,在相同空塔气速下进入稀相区的固体颗粒数量减少,边壁下降流浓度降低,撞击壁面的颗粒数量减少,此时水冷壁的磨损同时受上述2个因素制约。因此,炉内磨损速率起初随颗粒粒径的增大而增大,当粒径达到某一临界值时,磨损速率不再增大。图6为循环流化床锅炉在不同颗粒浓度μ下,磨损量与颗粒直径的关系[36]。

图6 不同颗粒浓度下磨损量与颗粒直径的变化关系[36]

Fig.6 Variations of abrasion loss with particle diameter at different particle concentrations[36]

2.2.2 颗粒形状

形状不规则、带有棱角尖角的颗粒相较光滑、近似球形的颗粒更易造成磨损,颗粒球形度越大,磨损越轻[37]。研究表明,冲击角为45°的磨粒是球状磨粒磨损量的5倍[38]。一些学者以SiC、Al2O3、SiO2为试验对象,通过改变宽长比(W/L)、周长平方与面积比(P2/A),测量其对磨损速率的影响[39],结果发现,随W/L减小或P2/A增大,即颗粒球形度减小、不规则度增加,磨损率随之增加。分析认为,不规则的颗粒与壁面所成角度更小时更倾向于以较激烈的微切削(microcutting)的方式对壁面产生冲刷磨损;随颗粒球形度增加,颗粒更多以较缓和的犁削(ploughing)方式撞击壁面引起塑性变形。2种磨损方式所占份额变化,是磨损率随颗粒形状变化的根本原因。

2.2.3 颗粒与水冷壁材质相对硬度

总体上磨损速率与颗粒硬度呈正比,研究表明,颗粒硬度对磨损的影响还与被磨材料的硬度有关。在循环流化床锅炉中,当颗粒硬度与水冷壁硬度之比Hp/Ht<1.0时,磨损速率通常很小;1.0≤Hp/Ht<1.2时,磨损速率陡增;Hp/Ht≥1.2时,磨损速率趋于饱和,维持在较高值[40]。这也是采用金属喷涂、激光熔敷(熔覆)能够减轻磨损的重要原因。

2.3 运行控制参数

2.3.1 床温

床温指密相区内的物料温度,适当提高床温有利于燃料颗粒快速燃烧,但床温变化会引起炉内烟气流速和循环灰量的变化。以山东某320 t/h循环流化床锅炉为例[41],当运行床温从890 ℃上升至960 ℃后,烟气流速升高6%,磨损量升高19%;将床温降低至920 ℃后,磨损量则可降低9%。

2.3.2 床压

床压反映炉膛内颗粒浓度[42],颗粒浓度又与磨损量呈正比。床压过大意味着炉内床料过多,维持流化稳定需较大流化风量[43],床面上移又会加重炉膛稀相区受热面的磨损。因此,总体上低床压可以减少水冷壁管的磨损。

2.3.3 负荷和风量

循环流化床锅炉运行负荷越高,燃料消耗量、风量、烟气量以及炉内物料浓度、烟气流速也越高,受热面磨损程度随之增加。一次风量是影响磨损的主要因素,一次风量过大,颗粒会被扬析到更高位置,同时炉膛上部稀相区内物料浓度也会增加,从而加重磨损。因此,在保证流化充分的基础上应降低一次风率,在维持氧量的前提下尽量降低二次风量,通过控制总风量来减少颗粒对水冷壁管的冲刷。

2.4 安装维护

部分燃料特性、颗粒特性、运行控制参数相近的循环流化床锅炉也会产生显著的磨损差异,这与安装维护密切相关。工程实践表明,受热面管壁变形、拉裂、胀粗、腐蚀、鼓包,以及鳍片开裂、咬边、漏焊、假焊等均会对磨损造成较大影响。广东某锅炉在检修时发现由于管壁焊缝凸起未磨平导致磨损严重,另一锅炉则因安装时临时吊耳焊点未磨平造成磨损严重[44],山东某锅炉也发生过因管屏膨胀受阻引起屏式受热面不规则变形,使得弯曲区域磨损陡增的安装事故[45]。因此,新装受热面或更换受热面时,管与管的对接处理、焊口的修复打磨、鳍片的焊接等工艺必须满足技术要求,如遇安装焊缝,特别是鳍片壁面不光滑时,应将凸起的焊缝磨平,凹进的焊缝补平补直。对受热面的固定装置、拉勾、管卡、膨胀装置、吊架等部件进行检查时,应确认这些部件外观完好,无损坏、变形等现象,使其具有足够的膨胀间隙[26]。

3 炉内磨损的主要区域

如前所述,水冷壁管的磨损受多因素、多作用机理同时支配,且炉内气固两相动力学特性的复杂性,不同区域受磨损程度各异。一般而言,磨损大多集中在以下区域:炉膛下部密相区、过渡区、屏式受热面连接区、四角区、炉顶区、炉膛出口区域、不规则区(测点区)。

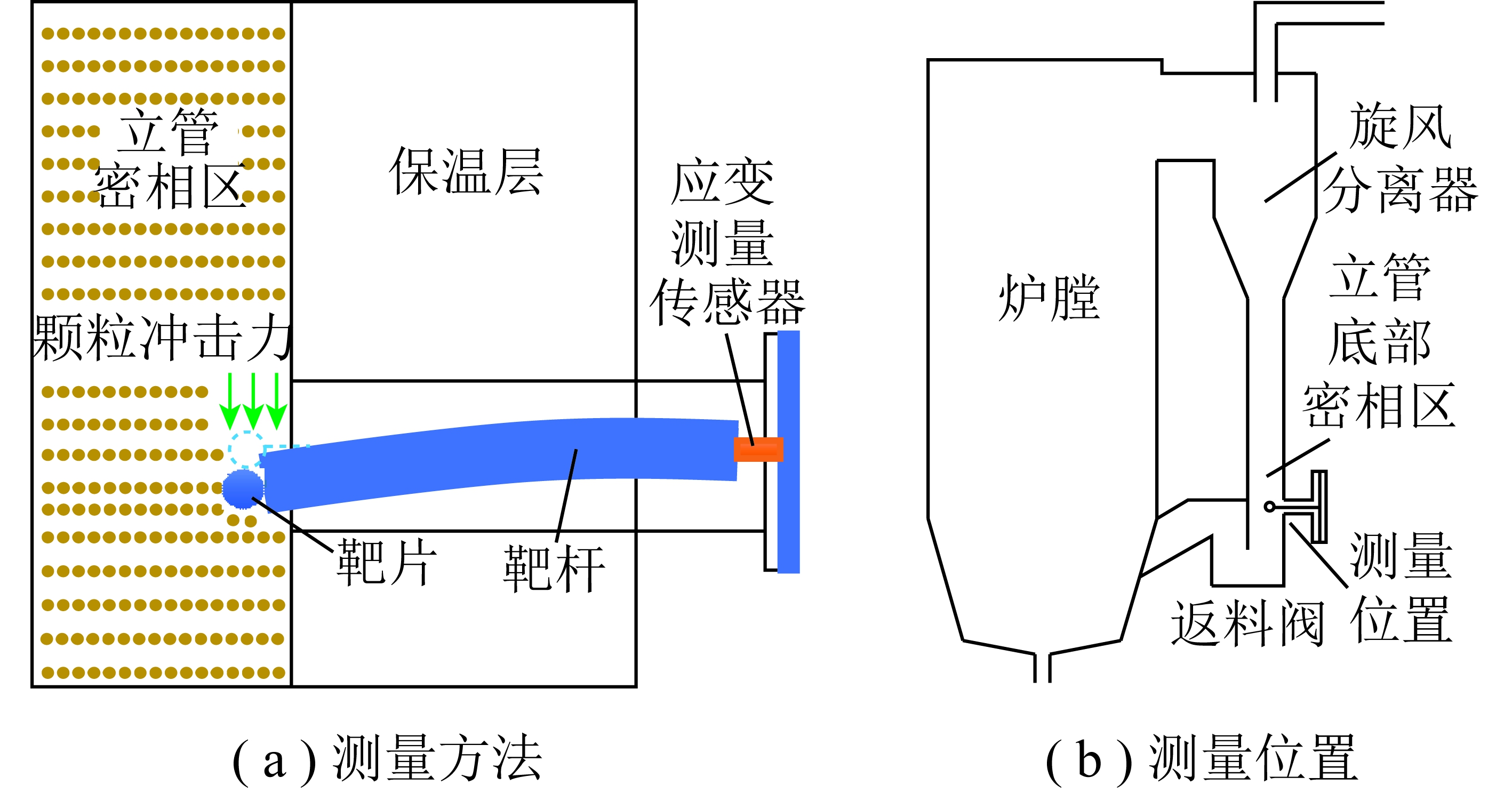

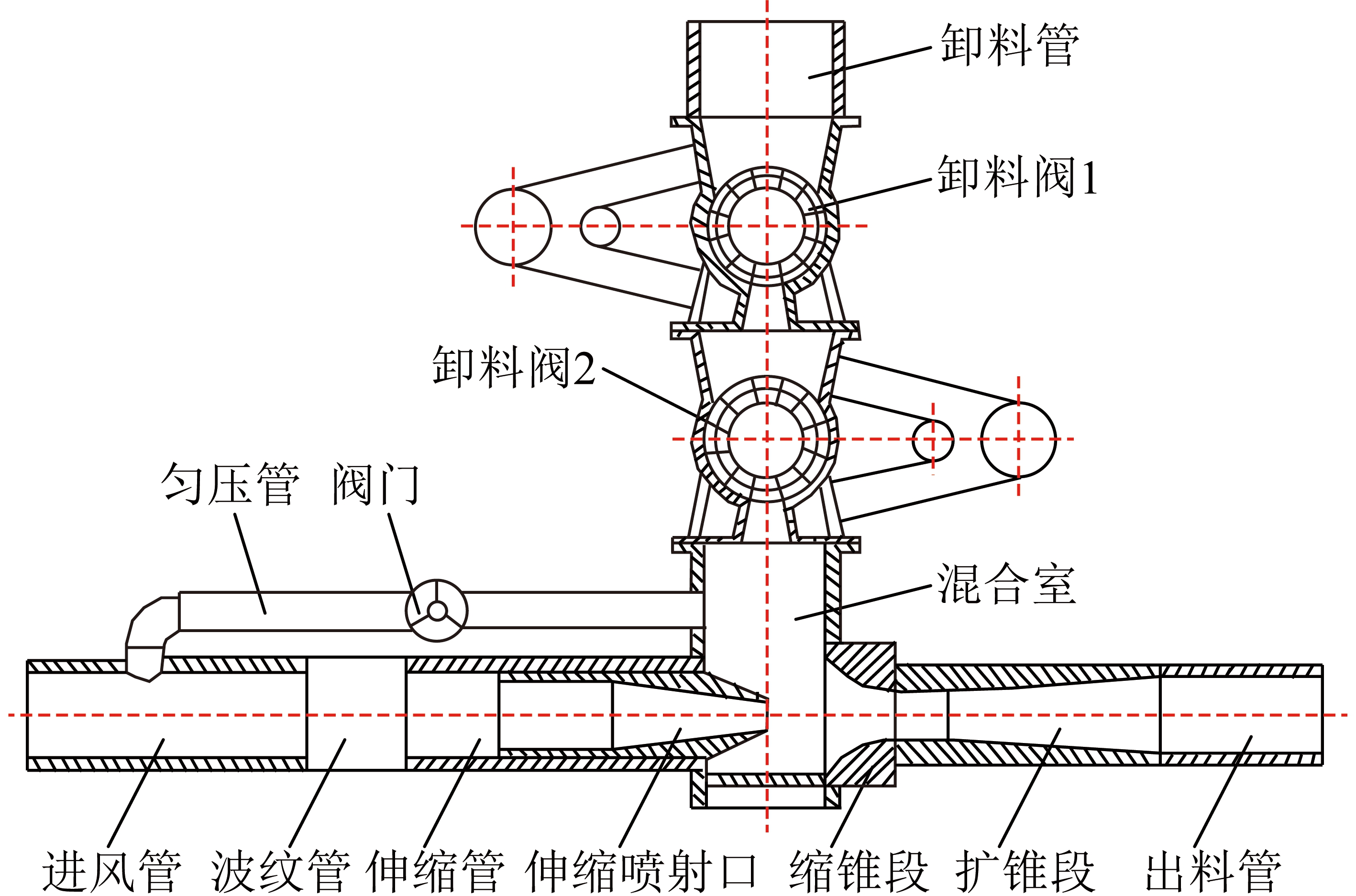

3.1 密相区磨损

炉膛密相区布置有一、二次风口以及进煤口、返料口,密相区气固扰动最强烈,涡流最明显。密相区一般覆盖有耐火耐磨材料,通常不会产生显著磨损,如果耐火耐磨材料脱落,则该脱落区域会快速磨损并可能引发停炉,图7为给煤口区域的磨损。

图7 给煤口区域磨损

Fig.7 Wear on coal feeding inlet

3.2 过渡区磨损

水冷壁与耐火耐磨材料的交界区域磨损较严重[46-47],过渡区域磨损机理示意如图8所示。造成这种磨损的原因为:① 高速边壁流受下方耐火耐磨材料阻碍,流动方向被迫发生剧烈改变,形成由截面突变导致的台阶效应;② 边壁流在此处遇到上行固体物料流,局部产生涡流加剧磨损。

图8 过渡区域磨损机理示意

Fig.8 Schematic diagram of wear mechanism in transition area

此外,由于此处靠近炉膛底部的布风板,原先垂直下降进入炉内的固体颗粒流还会与斜向扩散的一次风气流发生碰撞,在炉膛前后墙形成碰撞,造成磨损。

3.3 屏式受热面连接区磨损

屏式过热器、屏式再热器安装在炉膛中上部。其下端连接区易受边壁下降流与核心区上升流产生涡流的影响,底部浇注料在长时间冲刷下有可能脱落,失去保护后,受热面管将直接暴露在高速运动的固体颗粒中,如图9所示。

图9 屏浇注料脱落引起的磨损

Fig.9 Wear caused by shedding of castable

3.4 四角区域磨损

在炉膛顶部的四角区域,相邻边壁流在此处叠加、混合,颗粒浓度几乎增加1倍。有学者指出,矩形、方形截面的流化床锅炉角落效应更明显,即边角更易形成高浓度颗粒层[48-50]。顶部过渡范围较小,水平方向的不平滑转角使得气流在此易形成局部涡流,因此四角区域的磨损在循环流化床锅炉中也较为明显,如图10所示。

图10 炉膛四角区域磨损

Fig.10 Wear on corner area in furnace

3.5 炉顶和炉膛出口区域磨损

烟气离开炉膛时,颗粒与气流在出口区域发生分离,转弯处的离心力作用将大量颗粒甩向布置在炉顶区域以及炉膛出口区域的受热面,进而产生磨损,炉顶与炉膛出口区域的磨损如图11所示。

图11 炉顶与炉膛出口区域磨损示意

Fig.11 Schematic diagram of wear on outlet area and top area in furnace

3.6 不规则区域磨损

炉内一般还设有大量开孔结构,如温度压力测量点、人孔门、给煤口、返料口、床上燃烧器风口及二次风口等。不规则的凸起导致流场发生突变,引起固体颗粒流局部流动不良,造成对周围水冷壁的磨损,图12为热电偶及开孔处磨损。

图12 炉膛不规则区域磨损

Fig.12 Wear on irregular region in furnace

4 减轻炉内磨损的设计措施

循环流化床锅炉通常使用让管设计作为减轻磨损的技术措施,让管法通过将水冷壁管向外弯成勺形(图13),耐火耐磨材料与上部水冷壁管保持平直(或耐火耐磨材料面低于水冷壁管)。在这种结构设计下,边壁流沿壁面平直下落,固体颗粒流因受耐火层阻碍形成的局部涡流磨损减轻。

图13 让管结构示意[5]

Fig.13 Schematic diagram of kick-out tube[5]

对于采用让管结构的锅炉,炉膛锥段上部1~2 m区域(原磨损严重区域)磨损一般较轻。云南某300 MW CFB锅炉将凸台软着陆改为让管技术后,机组连续运行时间明显提升[51]。但该技术对设计要求较高,部分电厂也曾出现过因设计不当造成磨损上移的问题[52]。

5 炉内防磨技术措施及应用效果

由前文可知,受热面磨损严重的问题制约着流化床燃烧技术的进一步发展,鉴于此,国内科研人员与应用单位在主动防磨与被动防磨领域进行了诸多尝试。前者从炉内气固两相流体动力学特性入手,以疏导炉内固体颗粒为切入点,减小边壁流对炉内受热面的冲击碰撞;后者通过合成硬度更高、耐磨性更好的原材料敷设于易磨损部位,代替其与炉内固体颗粒流接触。

5.1 主动防磨

5.1.1 防磨护瓦

防磨护瓦为直条、U型或S型瓦状物,截面通常为半圆形,将其罩在受热面易磨损部位。护瓦在中小型循环流化床锅炉上使用广泛。云南某小型循环流化床锅炉对四角区域第2根管道焊接防磨瓦,解决了该处磨损严重的问题[53]。

护瓦会在水冷壁上形成凸台,对未安装护瓦的部位造成涡流磨损;护瓦内表面与水冷壁表面之间存在空气隙热阻,影响传热过程,因此该技术在大型循环流化床锅炉上很少采用。图14为工程改造中使用的直条护瓦。

图14 直条护瓦

Fig.14 Straight anti-wear tile

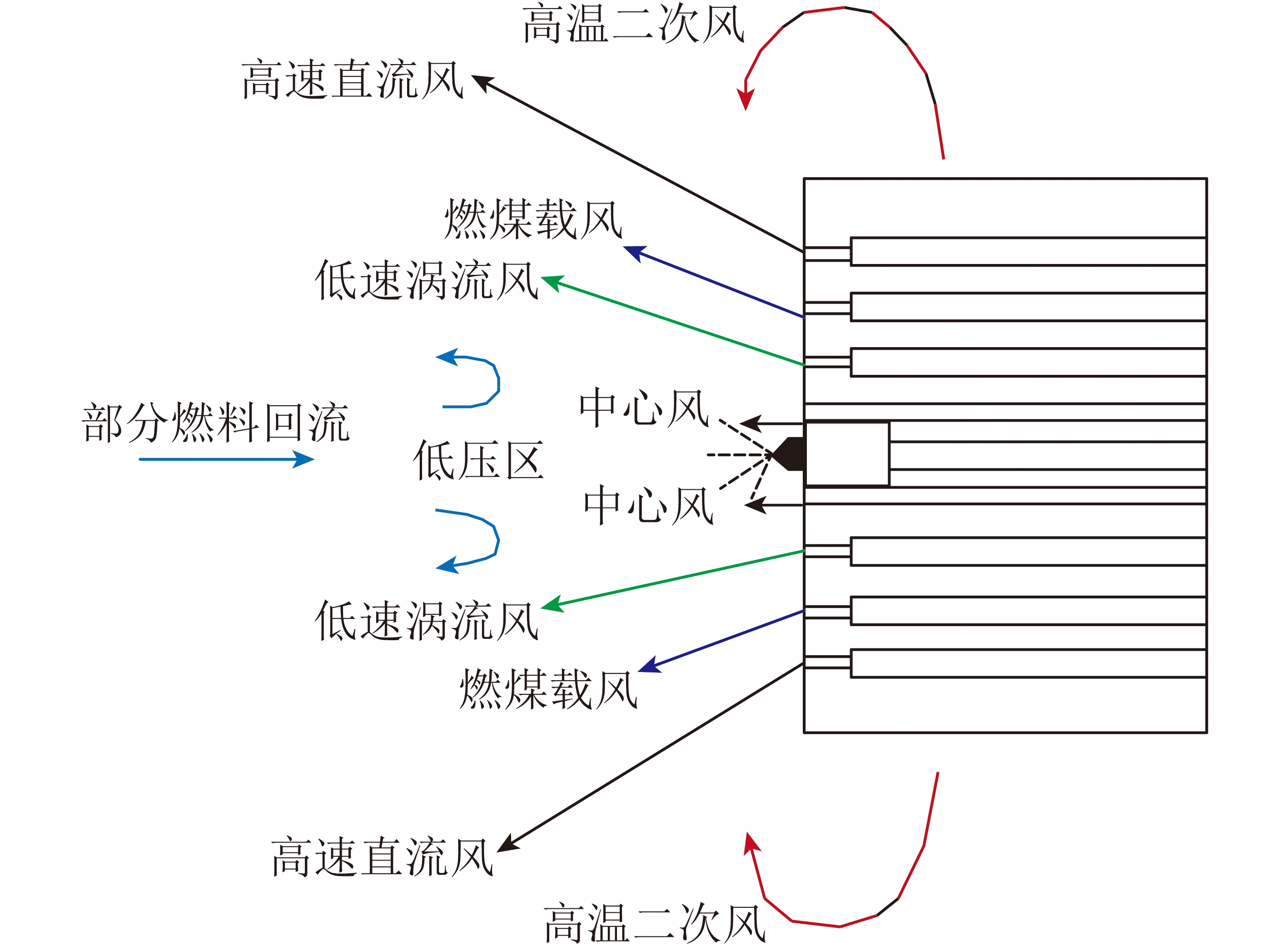

5.1.2 防磨梁

防磨梁技术,也称主动多阶防磨梁技术,指在炉膛水冷壁面沿高度方向以一定间距水平或倾斜布置多层环绕全炉膛的防磨梁[54-55],旨在破坏稳定的边壁流,降低边壁流的浓度及速度。防磨梁一般为耐火耐磨材料浇注而成的凸台,由销钉固定在水冷壁上,防磨梁结构如图15所示。

图15 防磨梁结构示意[6]

Fig.15 Structural diagram of anti-wear beam[6]

防磨梁能降低边壁流的整体速度,部分工程项目显示,边壁流到达密相区时的速度甚至可以降至1 m/s[56];固体颗粒受到防磨梁的阻挡后,颗粒团被分散,部分形成斜射流转向炉内运动[57](图16),重新进入核心区参与燃烧,边壁颗粒流浓度因此降低。此外,防磨梁上方形成的自然积灰会对边壁流形成软着陆,也能减轻因冲击转向形成的涡流磨损。

图16 炉膛内部流场示意[57]

Fig.16 Schematic diagram of flow field in furnace[57]

山西某300 MW循环流化床锅炉采用防磨梁技术1 a后进行测评,结果表明水冷壁壁面较清洁,减薄量基本小于0.5 mm[58]。但防磨梁的设计方案对使用效果产生重要影响,部分机组在实际运行过程中出现了磨损上移的现象,如内蒙古某440 t/h循环流化床锅炉安装9道防磨梁后,检修期间发现防磨梁根部出现不同程度的磨损[59]。还有部分机组使用防磨梁后出现床温升高和锅炉出力下降的问题,如山东某循环流化床锅炉在炉内加装8道防磨梁,试运行期间发现排烟温度提升超过30 ℃,低负荷与高负荷条件下均出现蒸汽压力、蒸汽流量波动较大等问题[60],最终不得不拆除其中3道防磨梁,并在原位置作喷涂处理;河北某循环流化床锅炉采用防磨梁技术后,发现额定负荷下床温上升14 ℃[61],一定程度上影响了降低污染物排放和锅炉运行带负荷能力。

分析认为,尽管防磨梁在炉内受热面磨损方面应用效果较好,但使用过程中需覆盖一定面积的水冷壁,同时还会对边壁流动及传热产生不利影响,设计不当的防磨梁很容易造成锅炉运行参数波动、热效率下降以及防磨梁根部等局部区域磨损加剧,因此,防磨梁使用前必须进行设计计算[26],尽可能避免这些负面影响。

5.1.3 金属格栅

金属格栅(有时也称防磨隔板、防磨导流板、梳型板)的防护原理与防磨梁相似,通过在炉膛前后墙与侧墙分层安装横向、竖向隔板,形成格栅式防护,减轻物料涡流、物料斜向流动对水冷壁管正面及侧面的冲击磨损(图17)。由于格栅采用金属材质且本体较窄,具有良好的导热能力,因此对边壁区流动结构及传热影响也较小。陕西某480 t/h循环流化床锅炉安装金属格栅后,每个检修周期内实测磨损量仅0.1 mm[62]。国内大量350 MW超临界循环流化床锅炉也将金属格栅作为主要防磨技术。如广西某厂3台350 MW循环流化床锅炉,在水冷壁标高22.6 m以上的整个炉膛安装金属格栅,安装区域内水冷壁管防护良好,未见磨损[63]。

图17 金属格栅安装

Fig.17 Installation of metal grid

采用金属格栅替换防磨梁也是近年来较普遍的技术方式。内蒙古某厂在炉内加装防磨梁后发现由于边壁层对水冷壁辐射面积减少导致锅炉负荷降低,改装为金属格栅后,负荷恢复正常水平[64];河北某300 MW循环流化床锅炉拆除水冷壁上部炉膛防磨梁后将其改装成金属格栅,防磨效果良好且锅炉带负荷能力有所提升[65];陕西某300 MW循环流化床锅炉将后墙防磨梁拆除后降低了床温且炉膛上部磨损减轻[66-67]。

5.2 被动防磨

5.2.1 金属喷涂

金属喷涂法分为超音速火焰喷涂和超音速电弧喷涂[68]。该项技术以燃气燃烧或高温电弧为热源,凭借其释放的热量将粉末状或丝状的特殊金属材料加热至半熔融或熔融状态,再通过压缩空气或燃气压力,以超音速气流将处于熔融状态下的金属雾化,喷射到水冷壁表面,最终形成厚度0.3~0.8 mm的金属涂层。处于高温环境下的涂层会生成致密、稳定性较好的氧化膜,在水冷壁表面上形成硬度更大的防磨损层,以达到局部防磨的作用。金属喷涂后的水冷壁管如图18所示。

图18 金属喷涂后的水冷壁管

Fig.18 Water wall tube after spraying

河南某440 t/h循环流化床锅炉,对密相区耐火耐磨材料以上1.0~1.5 m区域,以及屏式过热器、屏式再热器耐火耐磨材料以上1~2 m区域实施超音速电弧喷涂,使管壁寿命延长4~6倍[69]。但对于燃用劣质煤的循环流化床锅炉,该技术保护周期一般小于6个月,每年需重新喷涂1~2次[70]。此外,金属喷涂因厂家不同,质量良莠不齐,往往会加剧磨损。江苏某循环流化床锅炉检修期间发现水冷壁鳍片上的喷涂涂层出现大范围磨损和鼓泡[71],通过扫描电镜及能谱仪发现,涂层与管材基体之间被腐蚀渗透,随腐蚀产物增加,涂层逐渐向外凸起形成鼓泡,局部凸起最终加速了涂层脱落,引发新的磨损。

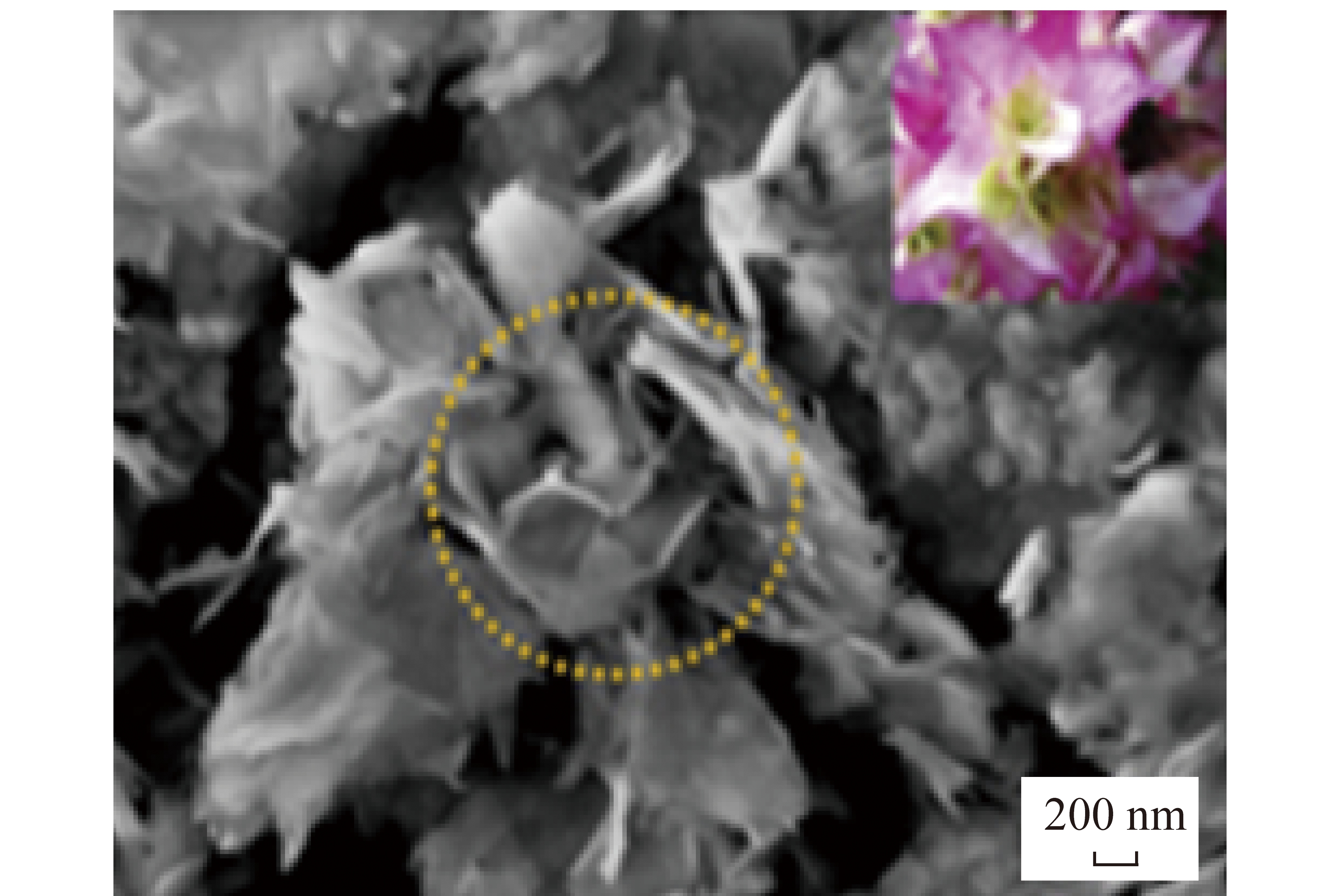

5.2.2 激光熔敷(熔覆)

激光熔敷(熔覆)是近年来广泛使用的新技术,使用激光熔敷技术处理后的水冷壁管如图19所示,其选用高温抗磨、抗热、抗蚀、抗疲劳的复合材料为原材料,激光熔敷(熔覆)层与基材之间通过原子或分子间结合和交互扩散结合,致密性较高。

图19 使用激光熔敷技术处理后的水冷壁管[6]

Fig.19 Water wall tube by laser cladding technology[6]

新疆某热电厂将原水冷壁管更换为激光熔敷管后,经过3 a检验,激光熔敷层完好,大幅延长了水冷壁的使用寿命[72];新疆某小型循环流化床锅炉对浇注料以上约4 m区域的水冷壁进行熔敷处理,杜绝了之前的非正常停炉现象[73];青海某240 t/h循环流化床锅炉对浇注料以上1.5 m区域进行防磨技术升级,以熔敷层取代耐火材料层,实施完成后,不仅提高锅炉的防磨能力,风机电耗及燃料消耗量也相应降低[74]。但该技术施工成本较高,进行全炉膛防护时为防磨梁和金属隔板技术的2~3倍,此外技术施工不当易在水冷壁管上形成细小裂纹[75-76],对操作水平要求较高。

5.3 综合评述

总体而言,前文所述防磨技术各具优缺点,因磨损成因复杂,各防护技术使用效果差异较大,表1对相关技术进行了比较。从工程应用来看,大部分电厂通常采用主、被动相结合的手段进行防磨,如防磨梁 热喷涂、金属格栅 热喷涂或激光熔敷(熔覆)[77-78],由于金属格栅对防磨梁替代效果良好,因此目前应用广泛且防磨效果最好的是金属格栅与金属喷涂或激光熔敷(熔覆)相结合的组合防磨技术[79]。目前,循环流化床锅炉炉内磨损问题已得到有效控制,连续运行周期和安全性得到显著改善。以各等级代表性锅炉为例,超临界等级的山西河坡电厂2号锅炉连续运行330 d;300 MW等级的广东荷树园电厂5号锅炉连续运行434 d;200 MW等级的神华亿利电厂1号锅炉连续运行341 d;135 MW等级的淮南矿业潘三电厂1号锅炉连续运行311 d;100 MW等级的新疆独山子石化3号锅炉连续运行586 d[6,72,80]。

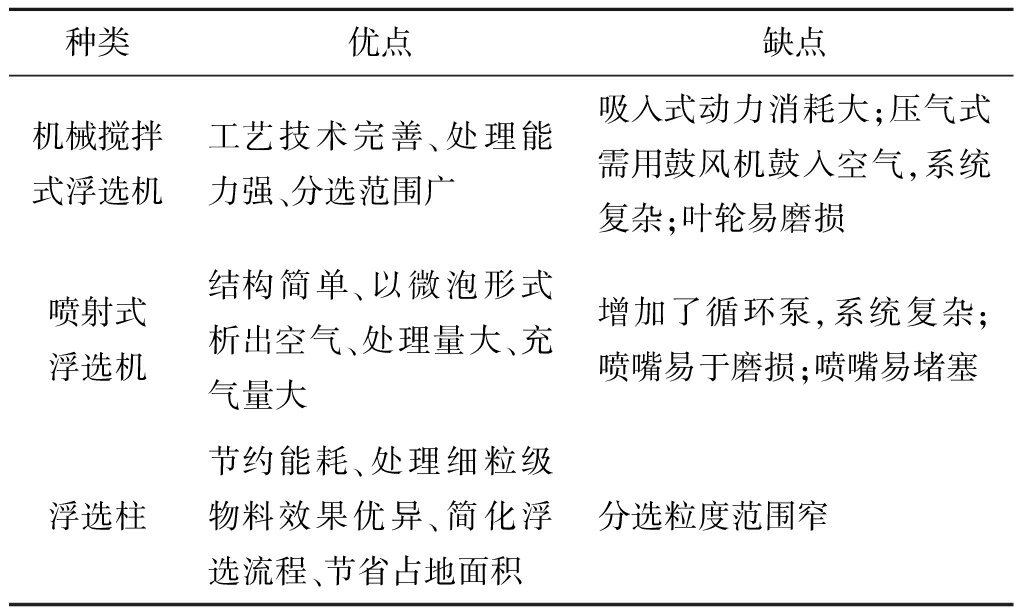

表1 常用防磨技术的对比

Table 1 Comparison of commonly used anti-wear technologies

6 结 语

1)循环流化床锅炉水冷壁管的磨损主要由单颗粒切削、单颗粒摩擦、颗粒团摩擦引起。其中,颗粒团的形成、破碎过程是三体磨损起主导作用的根本原因。

2)炉内严重磨损多见于气速高、固体颗粒浓度大、流场发生突变的位置。不同区域形成磨损的机理各不相同,其中锅炉设计结构、燃料特性、运行参数、检修维护是主要影响因素。

3)各种主、被动防磨措施均在一定程度上缓解了炉内磨损带来的压力,延长了水冷壁的使用寿命,受热面磨损得到了有效控制。

4)目前,金属格栅与喷涂法或激光熔敷(熔覆)相结合的防磨效果最优越。

[1] 黄中,杨娟,车得福. 大容量循环流化床锅炉技术发展应用现状[J]. 热力发电,2019,48(6):1-8.

HUANG Zhong,YANG Juan,CHE Defu. Application and development status of large-scale CFB boilers[J]. Thermal Power Generation,2019,48(6):1-8.

[2] 李建锋,周宏. 中国300 MW等级循环流化床锅炉机组与煤粉锅炉机组可靠性对比与分析[J]. 中国电力,2016,49(1):14-18,22.

LI Jianfeng,ZHOU Hong. Analysis and comparison on reliabilities of 300 MW circulating fluidized bed boiler units and pulverized coal boiler Units[J]. Electric Power,2016,49(1):14-18,22.

[3] 黄中,潘贵涛,张品高,等. 300 MW大型循环流化床锅炉运行分析与发展建议[J]. 锅炉技术,2014,45(6):35-41.

HUANG Zhong,PAN Guitao,ZHANG Pingao,et al. Operating condition and development proposal of 300 MW large-scale circulating fluidized bed boiler[J]. Boiler Technology,2014,45(6):35-41.

[4] 孙献斌. CFB锅炉热效率与环保特性及可靠性分析[J]. 中国电力,2008,41(10):44-48.

SUN Xianbin. Thermal efficiency and environment protective characteristics and reliability of CFB boilers[J]. Electric Power,2008,41(10):44-48.

[5] 岑可法,倪明江,骆仲泱,等. 循环流化床锅炉理论设计与运行[M]. 北京:中国电力出版社,1998.

[6] 黄中.循环流化床锅炉优化改造技术[M]. 北京:中国电力出版社,2019.

[7] 冯俊凯,岳光溪,吕俊复. 循环流化床燃烧锅炉[M]. 北京:中国电力出版社,2003.

[8] WERTHER J.Fluid mechanics of large scale CFB units[C]//Avidan AA,ed.Circulation fluidized bed technology IV.NewYork:AIChE,1994:1-14.

[9] NAKAMURA K,CAPES C E. Vertical pneumatic conveying:A theoretical study of uniform and annular particle flow models[J]. The Canadian Journal of Chemical Engineering,1973,51:39-46.

[10] CHENG Leming,ZHOU Xinglong,WANG Chao,et al. Gas-solids hydrodynamics in a CFB with 6 cyclones and a pant leg[C]//Proceedings of the Tenth International Conference on Circulating Fluidized Beds and Fluidization Technology.[S.l.]:Engineering Conferences International,2011:497-504.

[11] 赵刚. 循环流化床流动结构的可视化研究[D]. 上海:上海交通大学,2002.

[12] XU J,ZHU J X. Experimental study on solids concentration distribution in a two-dimensional circulating fluidized bed[J]. Chemical Engineering Science,2010,65(20):5447-5454.

[13] 白丁荣,金涌,俞芷青.循环流态化(Ⅰ)[J].化学反应工程与工艺,1991(2):202-213.

BAI Dingrong,JIN Yong,YU Zhiqing. Circulating fluidization(I)[J]. Chemical Reaction Engineering and Technology,1991(2):202-213.

[14] 周星龙. 600 MW循环流化床锅炉炉膛气固流动和受热面传热的研究[D].杭州:浙江大学,2012.

[15] ZHANG Nan,LU Bona,WANG Wei. 3D CFD simulation of hydrodynamics of a 150 MWe circulating fluidized bed boiler[J]. Chemical Engineering Journal,2010,162(2):821-828.

[16] HARTGE EU,BUDINGER S,WERTHER J,et al. Spatial effects in the combustion chamber of the 235 MWe CFB boiler turow No.3[C]//Circulating Fluidized Bed Technology VIII. Hangzhou:World Publishing Corporation,2005.

[17] BASU P,FRASER S A. Circulating fluidized bed boilers:Design and operations[M]. Boston:Butterworth-Heinemann,1991.

[18] 张晓峰,方亮,邢建东,等.二体磨损与三体磨损之间的关系[J].西安公路交通大学学报,2000(3):93-97.

ZHANG Xiaofeng,FANG Liang,XING Jiandong,et al. Relation between two-body abrasion and three-body abrasion[J]. Journal of Xi′an Highway University,2000(3):93-97.

[19] 方亮,杜道山,张晓峰,等.三体磨损中材料塑性变形磨损的数值模拟[J]. 西安交通大学学报,2003(3):268-272.

FANG Liang,DU Daoshan,ZHANG Xiaofeng,et al. Numerical simulation of plastic deformation wear rate of materials under Three-body abrasion[J]. Journal of Xi′an Jiao Tong University,2003(3):268-272.

[20] 夏云飞. 循环流化床锅炉水冷壁磨损机理与防止研究[D].杭州:浙江大学,2015.

[21] ARNELL R D.Two-body abrasive wear of the surfaces of Pangol-in scales[J].Journal of Bionics Engineering,2007(2):77-84.

[22] BITTER J G. A study of erosion phenomena[J]. Wear,1963(6):5-21.

[23] 方亮,杜道山,张晓峰,等. 三体磨料磨损中塑变磨损的实验规律[C]//第七届全国摩擦学大会.北京:科学技术出版社,2002:233-237.

[24] 薛希群. 循环流化床锅炉磨损分析及对策[J]. 电力自动化设备,2003,23(1):82-84.

XUE Xiqun. Analysis of abrasion and its countermeasur for circulating fluidized bed boiler[J]. Electric Power Automation Equipment,2003,23(1):82-84.

[25] 沈志恒. 循环流化床颗粒团聚作用的气固两相流动数值模拟[D]. 黑龙江:哈尔滨工业大学,2010.

[26] 国家能源局.循环流化床锅炉防磨技术导则:DL/T 1906—2018[S].北京:中国电力出版社,2018.

[27] 杨海瑞,肖显斌,吕俊复,等.CFB锅炉内成灰特性的实验研究方法[J].化工学报,2003(8):1183-1187.

YANG Hairui,XIAO Xianbi,LYU Junfu,et al. Experimental technique on coal ash formation in CFB combustion[J]. Journal of Chemica Industry and Engineering(China),2003(8):1183-1187.

[28] 石奇光,马庆,徐开义,等.用飞灰物化特性预测灰磨损性能的试验研究[J].华东工业大学学报,1996(2):80-85.

SHI Qiguang,MA Qing,XU Kaiyi,et al. Experimental study on predicting ash erosion performance based on the physical and chemical properties of fly ash[J]. East China University of Technology,1996(2):80-85.

[29] 孙亦騄. 煤中矿物杂质对锅炉的危害[M]. 北京:水利电力出版社,1994.

[30] 张妮乐,黄明达,高胜斌,等. 根据煤灰成分判别CFB锅炉磨损特性的新方法[J]. 动力工程,2006,26(1):54-58.

ZHANG Nile,HUANG Mingda,GAO Shengbin,et al. A new criterion for ascertaining the abrasion liability of CFB boilers by ash components[J]. Journal of Power Engineering,2006,26(1):54-58.

[31] 温智勇,谭晶,钟俊. 煤质对电厂锅炉运行及经济性影响的研究[J]. 电力科学与工程,2012,28(9):72-78.

WEN Zhiyong,TAN Jing,ZHONG Jun. Influence of different coals for power plant boiler operation and economy[J]. Electric Power Science and Engineering,2012,28(9):72-78.

[32] 双伟. 川北低热值煤矸石循环流化床燃烧技术研究[D]. 重庆:重庆大学,2014.

[33] 黄中,江建忠,徐正泉,等.循环流化床锅炉大比例煤泥掺烧试验研究[J].中国电机工程学报,2013,33(S1):112-116.

HUANG Zhong,JIANG Jianzhong,XU Zhengquan,et al. Research on CFB boiler large proportion coal slime co-combustion test[J]. Proceedings of the CSEE,2013,33(S1):112-116.

[34] FINNIE I. Some observations on the erosion of ductile metals[J]. Wear,1972,19(1):81-90.

[35] MISRA A,FINNIE L,On the size effect in abrasive and erosion wear[J]. Wear,1981(65):359-373.

[36] 樊泉桂,崔震华,由俊坤,等. 450 t/h循环流化床锅炉炉内受热面磨损探讨[J]. 电站系统工程,2007,23(2):37-38,40.

FAN Quangui,CUI Zhenhua,YOU Junkun,et al. 450 t/h circulation fluid bed heating surface attrition analysis[J]. Power System Engineering,2007,23(2):37-38,40.

[37] LINDSLEY B A,MARDER A R,LEWNARD J J. The effect of circulating fluidized bed particle characteristics on erosion of 1020 carbon steel[J]. Wear,1995,188(1):33-39.

[38] 马颖,任峻,李元东,等. 冲蚀磨损研究的进展[J]. 兰州理工大学学报,2005,31(1):21-25.

MA Ying,REN Jun,LI Yuandong,et al. Development of research on erosion of materials[J]. Journal of Lanzhou University of Technology,2005,31(1):21-25.

[39] BAHADUR S,BADURDDIN R. Erodent particle characterization and the effect of particle size and shape on erosion[J]. Wear,1990,138(1/2):189-208.

[40] SHIPWAY P H,HUTCHINGS I M,SCATTERGOOD R O. The role of particle properties in the erosion of brittle materials[J]. Wear,1996,193:105-113.

[41] 王家兴,高全,彭建升,等.循环流化床锅炉炉膛受热面磨损爆管分析与解决措施[J].工业锅炉,2021(5):55-60.

WANG Jiaxing,GAO Quan,PENG Jiansheng,et al. Analysis and solution of abrasion and tube burst of furnace heating surface of circulating fluidized bed boiler[J]. Industrial Boilers,2021(5):55-60.

[42] 王旭. 300 MW循环流化床锅炉设备治理与运行优化[D]. 北京:华北电力大学,2012.

[43] 康健悦. 秦皇岛电厂300 MW循环流化床锅炉运行特性研究[D]. 北京:华北电力大学,2011.

[44] 赖开忠,李越胜,李树学. 440 t/h循环流化床锅炉水冷壁磨损原因分析和对策研究[J]. 电力设备,2008,9(7):52-54.

LAI Kaizhong,LI Yuesheng,LI Shuxue. Cause analysis and countermeasures of water wall abrasion of 440 t/h CFB boilers[J]. Electrical Equipment,2008,9(7):52-54.

[45] 苗长信. 循环流化床锅炉炉内受热面磨损分析及防范对策[J]. 中国电力,2005,38(11):35-39.

MIAO Changxin. Abrasion analysis of heating surface in CFB boiler and its preventive measures[J]. Electric Power,2005,38(11):35-39.

[46] KIM Tae Woo,CHOI Jeong Hoo,SHUN Do W. Wear of water walls in a commercial circulating fluidized bed combustor with two gas exits[J]. Powder Technology:An International Journal on the Science and Technology of Wet and Dry Particulate Systems,2007,178(3):143-150.

[47] 侯祥松,张建胜,王进伟,等. 循环流化床锅炉中水冷壁的磨损原理及其预防[J]. 锅炉技术,2007(4):19-24.

HOU Xiangsong,ZHANG Jiansheng,WANG Jinwei,et al. The mechanism of the water wall erosion in a Circulating Fluidized Bed Boiler and its improvement[J]. Boiler Technology,2007(4):19-24.

[48] 周浩生,陆继东,刘德昌,等. 循环流化床稀相区流动结构的实验研究[J]. 燃烧科学与技术,1998(4):61-65.

ZHOU Haosheng,LU Jidong,LIU Dechang,et al. Flow structure in Circulating Fluidized Bed riser[J]. Journal of Combustion Science and Technology,1998(4):61-65.

[49] ZHOU J,LIM C J,BRERETON C M H,et al. Particle velocity profiles in a circulating fluidized bed riser of square cross-section[J]. Chemical Engineering Science,1995,50(2):237-244.

[50] VAN DE MEER E H,THORPE R B,DAVIDSON J F. Flow patterns in the square cross-section riser of a circulating fluidised bed and the effect of riser exit design[J]. Chemical Engineering Science,2000,55(19):4079-4099.

[51] 方占岭,牛树贇,代东,等. 300 MW循环流化床锅炉水冷壁让管改造的成功应用[C]//全国电力行业CFB机组技术交流服务协作网第九届年会暨第二届中国循环流化床燃烧理论与技术学术会议论文集. 贵阳:[s.n.],2010:538-542.

[52] 步兆彬,徐秀国,石建国,等. HG-40/3.82-L.MG-18型CFB锅炉水冷壁防磨技术应用[C]//全国电力行业CFB机组技术交流服务协作网第十一届年会暨第三届中国循环流化机床燃烧理论与技术学术会议论文集. 鄂尔多斯:[s.n.],2012:860-862.

[53] 黄俊伟.150 t/h循环流化床锅炉炉膛磨损分析及防治措施[J].设备管理与维修,2012(1):50-53.

HUANG Junwei. Analysis on wear and prevention measures in the furnace of a 150 t/h CFB boiler[J]. Plant Maintenance Engineering,2012(1):50-53.

[54] 黄中,江建忠,孙献斌. 循环流化床锅炉磨损机理及对策[C]//循环流化床锅炉技术2010年会论文集.长沙:[s.n.],2010:125-128.

[55] 石海峰. 防磨导流梁在大型循环流化床锅炉上的应用[J]. 价值工程,2011,30(17):47-48.

SHI Haifeng. Application of anti chafe diversion beam in large-scale circulating fluidized bed boiler[J]. Value Engineering,2011,30(17):47-48.

[56] 周星龙,孙平,谢建文,等. 大型循环流化床锅炉炉膛颗粒速度的光学测量[J]. 中国电力,2015,48(12):59-63.

ZHOU Xinglong,SUN Ping,XIE Jianwen,et al. Optical measurement on particle velocity in a large-scale circulating fluidized bed boiler furnace[J]. Electric Power,2015,48(12):59-63.

[57] 王春娜,张林全,周雷. 100 MW循环流化床锅炉长周期安全高效运行研究[J]. 应用能源技术,2014(2):20-23.

WANG Chunna,ZHANG Linquan,ZHOU Lei. Study on long-term safe and efficient operation of a 100 MW CFB boiler[J]. Applied Energy Technology,2014(2):20-23.

[58] 任月平,高洪培,吕海生. CFB锅炉安装防磨梁效果及热流密度测试分析[J]. 洁净煤技术,2011,17(3):101-103.

REN Yueping,GAO Hongpei,LYU Haisheng. Anti-wearing effect and heat flux density testing analysis of CFB boiler installing anti-wear device[J]. Clean Coal Technology,2011,17(3):101-103.

[59] 王则强. CFB锅炉非金属防磨梁实用技术探讨[J]. 电力技术,2010,19(6):30-32.

WANG Zeqiang. Study of the operative technology of nonmetal wear strip fitting in CFB boiler[J]. Electric Power Technology,2010,19(6):30-32.

[60] 谭伟,孙广军,王晓东,等.循环流化床锅炉防磨梁设计加装不合理及处理措施[J].氮肥与合成气,2011,39(7):23-24.

TAN Wei,SUN Guangjun,WANG Xiaodong,et al. Unreasonable design and installation of anti-wear beam and treatment measures of CFB boiler[J]. Nitrogenous Fertilizer & Syngas,2011,39(7):23-24.

[61] 崔永平,张志杰,苗冬立. 220 t/h循环流化床锅炉加装防磨梁改造[C]//中国电机工程学会清洁高效发电技术协作网2014年会论文集.银川:[s.n.],2014:1-9.

[62] 张全胜,许彪,李程. 循环流化床锅炉垂直水冷壁耐磨3年以上的综合防磨技术[C]//全国电力行业CFB机组技术交流服务协作网技术交流会议. 大连:[s.n.],2007:407-413.

[63] 李建军. 350 MW超临界循环流化床锅炉水冷壁磨损分析及策略[J]. 冶金与材料,2020,40(2):31-33.

LI Jianjun. Analysis on wear of water wall and strategy of 350 MW supercritical circulating fluidized bed boiler[J]. Metallurgy and Materials,2020,40(2):31-33.

[64] 侯万林. 循环流化床锅炉防磨技术的探讨[J]. 能源科技,2021,19(3):64-67.

HOU Wanlin. Discussion on anti-wear technology of circulating fluidized bed boiler[J]. Energy Science and Technology,2021,19(3):64-67.

[65] 郭建利. 300 MW CFB锅炉脱硝提效工艺研究与实施[C]//2016年中国电机工程学会年会论文集. 南京:[s.n.],2016:1-3.

[66] 郭旭超. 浅谈300 MW循环流化床锅炉布风板阻力的重要性[J]. 科技风,2019(21):153.

GUO Xuchao. Discussion on importance of 300 MW circulating fluidized bed boiler wind plate resistance[J]. Technology Wind,2019(21):153.

[67] 张代,史丽超. 300 MW级循环流化床锅炉燃烧优化关键技术的实践研究[J]. 中国煤炭,2019,45(12):76-81.

ZHANG Dai,SHI Lichao. Practical research on key technology of combustion optimization of 300 MW CFB boiler[J]. China Coal,2019,45(12):76-81.

[68] 胡传忻. 热喷涂原理及应用[M]. 北京:中国科学技术出版社,1994.

[69] 尹技虎,闫伟. 超音速电弧喷涂技术在440 t/h CFB锅炉上的应用[J]. 表面技术,2004,33(6):77-79.

YIN Jihu,YAN Wei. Application of supersonic arc spraying technology on a 440 t/h CFB boiler[J]. Surface Technology,2004,33(6):77-79.

[70] 刘海宝,周雷,王成. 循环流化床锅炉激光熔覆水冷壁防磨技术浅析[J]. 电力系统装备,2019(10):118-120.

LIU Haibao,ZHOU Lei,WANG Cheng. Analysis on laser cladding water wall anti-wear technology of circulating fluidized bed boiler[J]. Electric Power System Equipment,2019(10):118-120.

[71] 胡金力,陈国星,黄科峰,等.垃圾焚烧循环流化床锅炉防磨热喷涂涂层失效机理及对策[J].热喷涂技术,2012,4(1):59-63.

HU Jinli,CHEN Guoxing,HUANG Kefeng,et al. The failure mechanisms and solutions of anti-wear thermal spray coatings for solid waste incineration circulating fluidized bed boiler[J]. Thermal Spray Technology,2012,4(1):59-63.

[72] 张林全.热电厂循环流化床锅炉长周期运行技术应用研究[J].中国设备工程,2020(2):142-144.

ZHANG Linquan. Research on the application of long-cycle operation technology of circulating fluidized bed boiler in thermal power plant[J]. China Plant Engineering,2020(2):142-144.

[73] 刘永学,戴玉良,黄国鹰. 熔敷防磨技术在循环流化床锅炉上的应用[J]. 中国设备工程,2016(1):64-65.

LIU Yongxue,DAI Yuliang,HUANG Guoying. Application of deposition anti-wear technology in circulating fluidized bed boiler[J]. China Plant Engineering,2016(1):64-65.

[74] 李义章,金跃鹏. 等离子熔滴熔敷技术在240 t/h循环流化床锅炉上的应用[J]. 纯碱工业,2017(5):44-45.

LI Yizhang,JIN Yuepeng. Application of plasma droplet deposition technology on 240 t/h circulating fluidized bed boiler[J]. Soda Industry,2017(5):44-45.

[75] 潘应君,许伯藩,张细菊. La2O3对激光熔覆TiC/Ni基复合涂层的影响[J]. 稀土,2003,24(4):49-52.

PAN Yingjun,XU Bofan,ZHANG Xiju. Effects of La2O3 on TiC/Ni metal-ceramic coatings by laser cladding[J]. Chinese Rare Earths,2003,24(4):49-52.

[76] 钟成圆. 高耐磨损复合锅炉管的制备及其特性研究[D]. 保定:华北电力大学,2013.

[77] 韩春峰.循环流化床锅炉炉膛水冷壁磨损与防磨关键技术[J].化工设计通讯,2019,45(9):68,87.

HAN Chunfeng. Key technology of wear and wear of water wall in Circulating Fluidized Bed boiler[J]. Chemical Engineering Design Communications,2019,45(9):68,87.

[78] 高建新,赵勇.燕山石化410 t/h循环流化床锅炉磨损分析与防磨措施应用[J].中外能源,2021,26(3):72-79.

GAO Jianxin,ZHAO Yong. Wear analysis of 410 t/h circulating fluidized bed boiler in Yanshan and the application of anti-wear measures[J]. Sino-Global Energy,2021,26(3):72-79.

[79] 杨茂鑫,何屏,罗显雨. 国产300 MW循环流化床锅炉防磨技术[J]. 科学技术与工程,2011,11(35):8898-8901.

YANG Maoxin,HE Ping,LUO Xianyu. The anti-abrasion measure of the China-made 300 MW CFB boiler[J]. Science Technology and Engineering,2011,11(35):8898-8901.

[80] 中国石油网消息.独山子石化CFB锅炉长周期运行刷新纪录[EB/OL].[2022-01-14].https://www.cnpc.com.cn/cnpc/lyxgdt/202202/eb767cade29042aa81fbe7ab7b2d7b5a.shtml.

Recent research and application on anti-wear technology of furnace water-wall in circulating fluidized bed boiler

移动阅读

CHEN Han,YAO Yuge,ZHANG Guoqing,et al.Recent research and application on anti-wear technology of furnace water-wall in circulating fluidized bed boiler[J].Clean Coal Technology,2022,28(12):18-29.