高温除尘脱硝一体化技术开发及流场模拟研究

WANG Wei,ZHU Zhaoping,ZHANG Chucheng,et al.Flow field simulation and technology development of integrated dedusting and denitration at high temperature[J].Clean Coal Technology,2020,26(4):154-161.

Flow field simulation and technology development of integrated dedusting and denitration at high temperature

0 引 言

2014年,国家发展改革委、环境保护部、国家能源局联合印发了《煤电节能减排升级与改造行动计划(2014—2020)》,要求燃煤电厂实现超低排放,NOx排放浓度低于50 mg/m3。选择性催化还原法(SCR)脱硝技术由于脱硝效率高、技术成熟、可靠性强成为大多数燃煤电站锅炉烟气脱硝的配套设施[1]。大型工业锅炉的SCR工艺根据工作环境不同有3种不同的工艺流程,主要有高温高尘、高温低尘以及低温低尘3种布置方式。我国火电机组的SCR烟气脱硝装置通常布置在省煤器与空气预热器(空预器)之间,位于除尘器上游,属于高温高尘布置。

研究表明[2-4],飞灰颗粒对SCR脱硝催化剂的磨损是导致催化剂使用寿命降低的主要因素之一,传统高温高尘布置的SCR脱硝装置处理的烟气中夹带有大量粉尘,对催化剂磨损严重,活性成分流失较快,且粉尘中含有碱金属(Na、K等)、碱土金属元素(Ca、Mg等)、磷和砷等催化剂毒性物质,会引起催化剂化学中毒,导致其失活。李二欣[5]指出相对于高尘区SCR布置,高温低尘布置方式在保护催化剂和空预器方面具有明显优势。美国、日本等国家的高温低尘SCR脱硝装置运行实践表明[6-8],将电除尘器放在省煤器下游,SCR装置布置在高温电除尘器和空预器之间,烟气中粉尘被脱除后,几乎不存在催化剂的机械磨损,催化剂的孔径设计可以更小,催化剂及SCR反应器的体积明显减少,且对催化剂化学中毒的有害物质浓度大大降低,催化剂的寿命得到延长。

目前,国内鲜有关于高温低尘布置SCR脱硝系统的报道,鉴于该布置形式的技术优势,本文介绍了一种高温烟气除尘脱硝一体化装置,并以某电厂350 MW机组高温烟气除尘脱硝一体化装置为研究对象,利用Fluent软件对其流场进行模拟研究。

1 高温除尘脱硝一体化装置

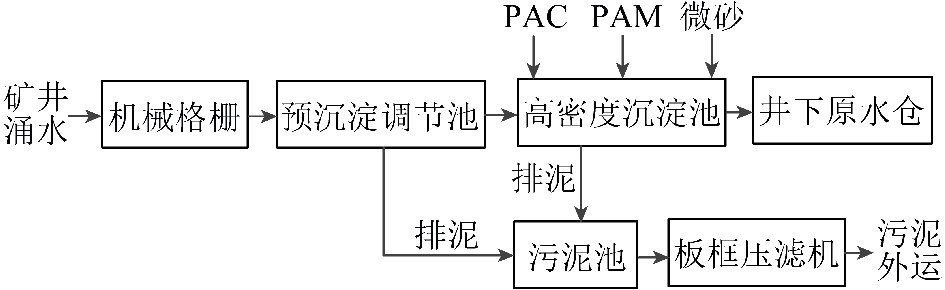

1.1 工艺流程

本文提出的高温除尘脱硝一体化装置的工艺流程如图1所示,烟气依次流经锅炉→高温除尘脱硝一体化装置(包括电袋复合除尘器和SCR脱硝反应器)→空预器→脱硫装置→烟囱。高温除尘脱硝一体化技术和常规技术(图2)的“高温高尘SCR脱硝→空预器→除尘器”相比,技术优势明显,主要特点有:

1)占地面积小。SCR脱硝反应器布置在已有烟道内,无需额外占用场地。而常规技术中,一般需增加数百平方米的占地面积。

2)有效保证催化剂性能和使用寿命。SCR反应器布置在除尘器后,烟气中飞灰浓度低、粒径小,催化剂在低尘环境工作,避免了催化剂“中毒”、冲刷磨损和孔道堵塞问题。

3)浓度场分布均匀。由于在除尘器前喷氨,有充足的氨氮混合距离,可达50 m以上,而常规技术中氨氮混合距离在20 m左右。

4)系统阻力小。相比常规SCR脱硝布置,一方面,由于SCR反应器布置在已有烟道内,减少了多个转弯或变径烟道的设计;另一方面,由于氨氮混合距离长,可取消静态混合器的设计。

图1 高温除尘脱硝一体化装置工艺流程

Fig.1 Process flow of integrated system of dedusting

and SCR-DeNOx at high temperature

图2 常规技术的工艺流程

Fig.2 Process flow of conventional technology

1.2 布置形式

根据烟气流过SCR反应器的方向,可将高温除尘脱硝一体化装置分为“下进上出”、“侧近侧出”和“上进下出”3种布置形式,如图3所示。可知侧进侧出布置形式,催化剂模块安装沿高度方向堆积,催化剂机械强度要求高、安装难度大;上进下出布置形式,在电袋复合除尘器出口烟道上额外增加了一个大风箱,增加了耗材量,同时,SCR反应器上游区域是变径烟道,流场优化难度较大,导流板耗材多;而下进上出布置形式,SCR反应器布置在电袋复合除尘器正上方,两者可以共用一个钢支架,结构简单、经济性高,是高温除尘脱硝一体化装置的优选结构形式。

图3 高温除尘脱硝一体化技术的布置形式

Fig.3 Arrangement form of integrated system of dedusting

and SCR-DeNOx at high temperature

2 模拟对象及方法

2.1 工程设计条件

以某350 MW机组为研究对象,设计了高温除尘一体化装置,如图4所示。该工程的主要设计参数见表1。

图4 某350 MW机组高温除尘脱硝一体化装置几何模型

Fig.4 Geometric model of integrated system of dedusting

and SCR-DeNOx at high temperature for a 350 MW unit

2.2 流场技术要求

参照JB/T 12131—2015《燃煤烟气净化SCR脱硝流场模拟试验技术规范》、DL T 1418—2015《燃煤电厂SCR烟气脱硝流场模拟技术规范》和JB/T 12114—2015《电袋复合除尘器气流分布模拟试验方法》等,除尘脱硝一体化装置的流场分布应满足以下技术要求:① 第一电场入口流速变异系数小于30%;② 首层催化剂前流速变异系数小于15%;③ 首层催化剂前浓度(氨氮摩尔比)变异系数小于5%;④ 烟气入射催化剂角度小于±10°;⑤ 空预器前流速变异系数小于20%。其中,变异系数Cv也称为相对标准偏差值,是标准差和算数平均值的比值,计算公式为

T 1418—2015《燃煤电厂SCR烟气脱硝流场模拟技术规范》和JB/T 12114—2015《电袋复合除尘器气流分布模拟试验方法》等,除尘脱硝一体化装置的流场分布应满足以下技术要求:① 第一电场入口流速变异系数小于30%;② 首层催化剂前流速变异系数小于15%;③ 首层催化剂前浓度(氨氮摩尔比)变异系数小于5%;④ 烟气入射催化剂角度小于±10°;⑤ 空预器前流速变异系数小于20%。其中,变异系数Cv也称为相对标准偏差值,是标准差和算数平均值的比值,计算公式为

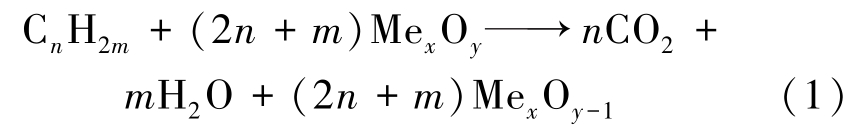

表1 某350 MW机组高温除尘脱硝一体化装置

主要设计参数

Table 1 Main design parameters of integrated

system of dedusting and SCR-DeNOx at

high temperature for a 350 MW unit

项目数值入口烟气参数标况干烟气量/(m3·h-1)973 020烟气温度/℃356标况粉尘浓度(6% O2)/(g·m-3)25.1标况NOx浓度(6% O2)/(mg·m-3)300还原剂种类99.6%液氨消耗量/(kg·h-1)116.2喷氨烟道截面5.5 m×4.6 m喷氨格栅结构形式工字型喷氨支管数量/根5×3=15电袋除尘器电场数量/个2电场通道数量/个24电场截面19.4 m×16.3 m布袋数量/个4 864本体阻力/Pa450SCR反应器催化剂层数2单层催化剂阻力/Pa180催化剂截面12 m×8 m

(1)

式中,![]() 为监测截面数据平均值;xi为测点数据,如速度、浓度等;n为监测截面测点数。

为监测截面数据平均值;xi为测点数据,如速度、浓度等;n为监测截面测点数。

2.3 模拟方法

烟气流动遵循质量守恒、动量守恒、能量守恒、组分守恒方程,本文采用Fluent软件,选取标准k-ε双方程湍流模型、压力-速度耦合SIMPLE算法、组分输运模型和多孔介质模型来模拟高温除尘脱硝一体化装置内的烟气流动、混合过程。假设烟气为不可压缩理想气体,流动过程处于稳态,入口边界采用速度入口边界,按工况烟气流量设置;出口边界采用压力出口边界;氨氮混合过程采用组分输运模型;孔板、滤袋和催化剂层采用多孔介质模型,按实际运行阻力设置阻力系数;导流板、阳极板和喷氨管等壁面均采用无滑移绝热固体壁面边界。

3 模拟结果及分析

3.1 初步设计方案模拟分析

3.1.1 初步方案结构模型

初步设计方案的高温除尘脱硝一体化装置几何结构模型在除尘器进口喇叭沿气流流动方向设置开孔率分别为50%、40%和30%的3层孔板,在孔板上设置有导流叶片,在烟道内未布置导流装置。网格划分如图5所示,在喷氨格栅区域的网格做了适当的加密处理,网格总数量约为2 021万。

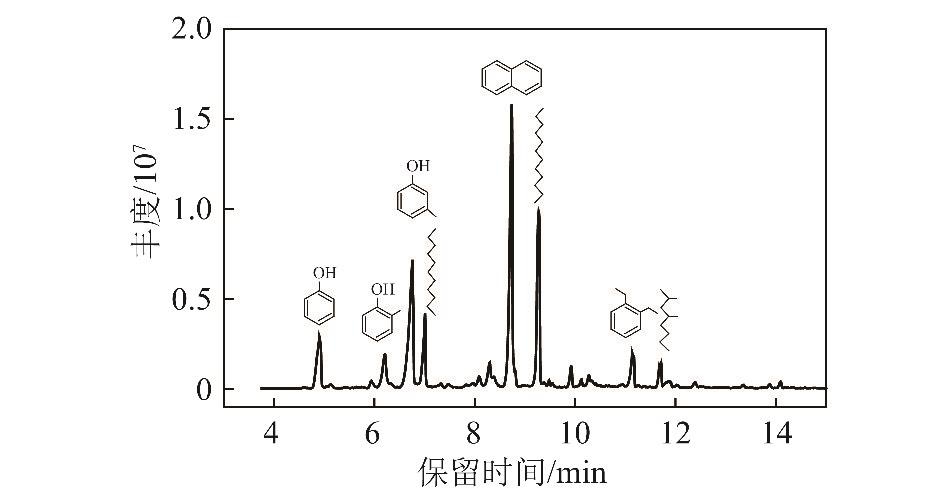

3.1.2 初步方案速度分布

图6和表2给出初步方案关键截面的速度分布情况,关键截面位置如图7所示。由图6(a)可知,由于喷氨上游是连续2个转弯结构,即省煤器出口90°竖直转弯和水平烟道段55°转弯,气流受惯性作用,使喷氨入口截面速度分布呈现“左上角小、右下角大”趋势,速度变异系数为27.1%,均匀性差。相关模拟和试验研究表明[9-11],喷氨格栅处的速度分布不均,导致催化剂前的浓度分布不均,且两者有一定相似性。因此,需对喷氨入口处的流场进行优化。

图5 初步方案模型网格划分

Fig.5 Model meshing of preliminary plan

图6 初步方案关键截面的速度分布情况

Fig.6 Velocity distribution of critical sections under preliminary plan

表2 初步方案关键截面速度统计结果

Table 2 Statistical results of velocity distribution

of critical sections under preliminary plan

关键截面位置喷氨入口第一电场入口首层催化剂入口空预器入口速度变异系数/%27.138.817.622.4

图7 关键截面的位置

Fig.7 Location of critical section

由图6(b)可知,第一电场入口截面的速度分布不均匀,速度变异系数为38.8%,不能满足小于30%的技术要求。存在明显的高、低速区,在电场区域的速度为0.3~3.0 m/s(平均风速为1.25 m/s),这是由于孔板及其导流叶片的设计不合理导致。同时灰斗内的流速达4.8 m/s以上,极易产生二次扬尘。因此,需对第一电场入口处的流场进行优化。

由图6(c)可知,由于催化剂上游是一个直角缩口结构,气流收缩挤压后,使催化剂入口截面四周的速度较大,速度变异系数为17.6%,不能满足小于15%的技术要求。同时,直角缩口结构还造成了烟气入射催化剂角度偏大问题(图8),最大偏角为172°,说明四周区域存在回流,不能满足烟气入射催化剂角度小于±10°的技术要求。因此,需对催化剂入口处的流场进行优化。

图8 初步方案烟气入射催化剂角度

Fig.8 Incidence catalyst angle of flue gas

under preliminary plan

由图6(d)可知,由于空预器上游是扩径和转弯结构,使得气流处于混乱状态,进而空预器入口截面的速度分布不均匀,速度变异系数为22.4%,不能满足小于20%的技术要求,存在明显的高、低速区,对换热作用产生不利影响。因此,需对空预器入口处的流场进行优化。

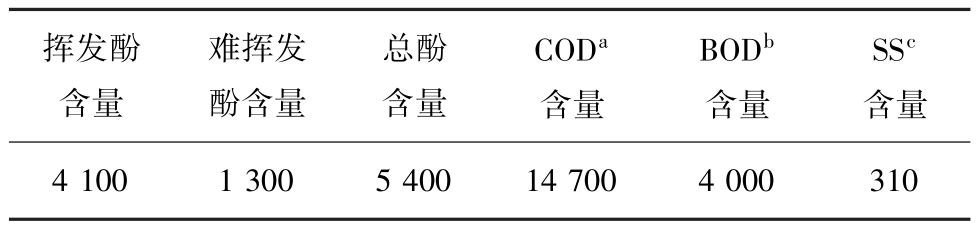

3.1.3 初步方案浓度分布

初步方案首层催化剂入口截面的浓度分布情况如图9所示。可知截面的浓度分布大致呈现出“左下角小、右上角大”的趋势,与喷氨入口速度分布基本对应,即流速高的区域浓度低、流速低的区域浓度高。首层催化剂入口截面的氨氮摩尔比分布范围大,为0.787~1.249,最大偏差为+24.9%,均匀性很差,统计得到截面的浓度变异系数为15.0%,不能满足小于5%的技术要求。因此,需对催化剂入口处的浓度场进行优化。

图9 初步方案首层催化剂入口的浓度分布

Fig.9 Concentration distribution before the first layer of

catalyst inlet under preliminary plan

3.1.4 初步方案压力分布

模拟得到初步方案高温除尘脱硝一体化装置的压力分布情况,除尘器阻力为455 Pa,催化剂层阻力为360 Pa,烟道阻力为190 Pa,系统总阻力为1 005 Pa。

3.2 优化设计方案模拟分析

3.2.1 优化方案结构模型

模拟结果表明,初步方案的高温除尘脱硝一体化装置内部流场分布均匀性差。因此,需要在烟道内设计相应的导流措施以优化流场[12]。有学者[13-14]提出通过调整孔板开孔率和设计灰斗阻流板可以很好地优化电袋复合除尘器内的气流分布。本文经过多次调整烟道结构、导流板、孔板及阻流板,得到优化设计方案,几何结构模型如图10所示。

图10 优化方案几何模型

Fig.10 Geometric model of optimization plan

具体措施为:① 重新设计除尘器入口烟道,将烟道水平段的转弯角度从55°减小至40°,增加喷氨格栅区域的烟道直段,并在转弯处设置导流板,以优化喷氨入口处的流场分布;② 将SCR反应器及其下游烟道整体抬高2.5 m,SCR反应器与除尘器的接口改为缩口喇叭形式,缩口高度为1.2 m;在缩口下游设置间距400 mm×400 mm、高400 mm的整流格栅,以优化首层催化剂入口处的流场分布。③ 重新设计孔板及其导流叶片,调整第3层孔板的开孔率,在除尘器的首、末灰斗内设置阻流板,以优化第一电场入口处流场分布;④ 在出口烟道的转弯处、变径处设置导流板,以优化空预器入口处流场分布。

3.2.2 优化方案速度分布

图11和表3给出了优化方案关键截面的速度分布情况。由图11(a)、(d)可知,优化方案下喷氨入口截面的速度变异系数由初步方案的27.1%减小为12.1%,有利于浓度场的均匀分布。空预器入口截面的速度变异系数由初步方案的22.4%减小为11.3%,满足小于20%的技术要求。因此通过改进除尘器入口烟道结构,以及在进出口烟道内布置导流板,使烟气在烟道内的流动更为顺畅,大幅改善了喷氨入口和空预器入口的速度分布均匀性,高、低速区域范围大幅缩小。说明合理的设计烟道结构和导流板,有利于烟道流场的均匀分布。

由图11(b)可知,优化方案下第一电场入口截面的速度分布均匀,电场区域的速度为0.9~1.5 m/s(平均风速1.25 m/s),速度变异系数由初步方案的38.8%减小至22.3%,满足小于30%的技术要求,灰斗内最大流速也由4.8 m/s降低至2.0 m/s,有利于减轻二次扬尘。由此可见,合理设计除尘器进口喇叭内的孔板及其导流叶片和灰斗内的阻流板,有利于除尘器内部流场的均匀分布,增强除尘器的除尘作用。

由图11(c)可知,优化方案下,首层催化剂入口截面的速度分布均匀,截面最大速度由初步方案的5.67 m/s减至4.40 m/s(平均风速4.01 m/s),速度变异系数由初步方案的17.6%减至5.5%,远小于15%的技术要求。同时,在整流格栅的强制整流作用下,烟气垂直流经催化剂,烟气入射催化剂的最大角度由初步方案的172°减小至5.3°(图12),满足小于±10°的技术要求。因此合理设计SCR反应器与除尘器的接口形式和布置整流格栅,有利于SCR反应器内部流场的均匀分布。

图11 优化方案关键截面的速度分布情况

Fig.11 Velocity distribution of critical sections under optimization plan

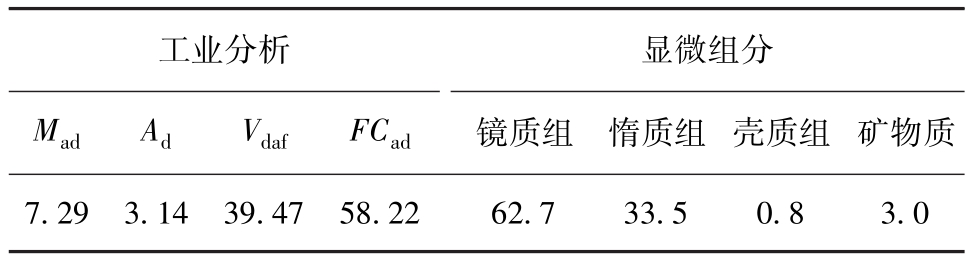

表3 优化方案关键截面速度

Table 3 Velocity distribution of critical sections

under optimization plan

关键截面位置喷氨入口第一电场入口首层催化剂入口空预器入口速度变异系数/%12.122.35.511.3

3.2.3 优化方案浓度分布

优化方案首层催化剂入口截面的浓度分布情况如图13所示。可知首层催化剂入口截面的氨氮摩尔比分布范围减小,为0.939~1.124,最大偏差为+12.4%,均匀性良好。截面的浓度变异系数由初步方案的15.0%减小至3.8%,满足小于5%的技术要求。由此可见,喷氨区域的速度分布均匀性改善,提高了浓度分布均匀性。

初步方案和优化方案沿程2个关键截面位置的浓度变异系数如图14所示。可知由于除尘脱硝一体化装置内未布置静态混合器,初步方案和优化方案的浓度变异系数下降幅度相近。这表明改善喷氨区域速度分布均匀性的作用是改善喷氨区域的初始浓度分布均匀性,可预见的是,初始浓度分布均匀性越好,达到相同浓度变异系数大小所需的混合距离越短。

图12 优化方案烟气入射催化剂角度

Fig.12 Incidence catalyst angle of flue gas

under optimization plan

图13 优化方案首层催化剂入口的浓度分布

Fig.13 Concentration distribution before the first layer of catalyst

inlet under optimization plan

图14 初步方案和优化方案的沿程浓度变异系数

Fig.14 Variation coefficient of concentration along

path of preliminary plan and optimization plan

3.2.4 优化方案压力分布

初步方案和优化方案的压力分情况如图15所示。对比发现,两者的阻力大小相近,阻力的来源主要是除尘器和催化剂,烟道阻力占比较小。可见,对于结构比较紧凑的高温除尘脱硝一体化装置来说,系统减阻的优化空间小。

图15 初步方案和优化方案的压力分布情况

Fig.15 Pressure distribution of preliminary

plan and optimization plan

4 结 论

1)对比分析了下进上出、侧进侧出和上进下出3种布置形式的高温除尘脱硝一体化装置,下进上出布置形式结构简单、经济性高,为优选结构形式。

2)模拟研究表明,喷氨区域的速度分布均匀性直接影响催化剂前氨浓度分布的均匀性;对于结构比较紧凑的高温除尘脱硝一体化装置,系统阻力的减阻空间小。

3)利用数值模拟方法,通过改进烟道结构和设计导流措施(烟道导流板、整流格栅、孔板开孔率、灰斗阻流板等)可以改善高温除尘一体化装置内的流场分布,使其满足相关的流场技术要求,为工程设计提供指导依据。

[1] 叶兴联,杨丁,郭俊,等.SCR脱硝超低排放工程改造流场优化[J].环境工程学报,2018,12(6) :1725-1732.

YE Xinglian,YANG Ding,GUO Jun,et al.Flow field optimization of SCR DeNOx project for ultra-low emission retrofit[J].Chinese Journal of Environmental Engineering,2018,12(6):1725-1732.

[2] 刘红辉,刘伟,黄锐,等.燃煤电厂SCR脱硝催化剂失活及其再生性能研究[J].中国电力,2014,47(4):139-143.

LIU Honghui,LIU Wei,HUANG Rui,et al.Study onperformance of deactivated and regenerated catalysts for coal-fired power plant SCR denitration[J].Electric Power,2014,(4):139-143.

[3] 张波,张伟,朱国平.300 MW机组锅炉SCR装置流场研究[J].热力发电,2012,41(7):22-24.

ZHANG Bo,ZHANG Wei,NIU,Guo ping.Study onflow field of the SCR equipment for a 300 MM unit boiler[J].Thermal Power Generation,2012,41(7):22-24.

[4] 高飞,邹红果.烟气流场分布对SCR系统的影响及其优化措施[J].环境工程,2019,37(10):153-156.

GAO Fei,ZOU Hongguo.Influence of flow behavior on SCR system and CFD optimization[J].Environmental Engineering,2019,37(10):153-156.

[5] 李二欣.关于H-ESP-SCR系统的技术研究[D].保定:华北电力大学,2012.

LI Erxin.Research on the H-ESP--SCR system used in the coal-fired utility boilers[D].Baoding:North China Electric Power University,2012.

[6] 董建勋,刘刚,张春玲.日本大型火电机组烟气净化技术考察分析[J].东北电力技术,2004,26(3):38-41.

DONG Jianxun,LIU Gang,ZHANG Chunling.Reviewinganalysis on gas cleaning technique for large-scale fossil-fired power plant in Japan[J].Northeastern Electric Power Technology,2004,26(3):38-41.

[7] COPOLO T K,ROXBORO N C,CLINTON N J,et al.Low-dust SCR system experience for coal fired boilers[C]//Electric Power 2003 Conference.[S.N.]:IEEE,2003.

[8] MORITA I,BABCOCK-HITACHI K K,OGASAHARA T,et al.Recent experience with SCR catalyst for PRB fuels,high sulfur fuels,and low dust applications[C]//The American Power Conference.[S.N.]:IEEE,2002.

[9] YE Xinglian.Xinglian Ye.Research and application of multi-dimension numerical simulation optimization for SCR DeNOx flow field[J].IOP Conference Series:Earth and Environmental Science,2018,113(1):012181.

[10] 王乐乐,周健,姚友工,等.烟气脱硝SCR氨喷射系统调整效果评估[J].中国电力,2015,48(4):16-22.

WANG Lele,ZHOU Jian,YAO Yougong,et al.Evaluation oneffects of SCR ammonia injection system modification for flue gas denitrification[J].Electric Power,2015,48(4):16-22.

[11] 雷达,金保升,LEIDa,等.氨氮比不均匀性对电站SCR系统脱硝效率的影响[J].锅炉技术,2010,41(6):72-74.

LEI Da,JIN Baosheng,LEIDa,et al.Effects ofmaldistribution in a power station SCR system on NO removal efficiency[J].Boiler Technology,2010,41(6):72-74.

[12] 李壮扬,苏乐春,宋子健,等.660 MW燃煤机组SCR流场模拟优化与喷氨优化运行[J].洁净煤技术,2017,23(4):47-52,11.

LI Zhuangyang,SU Lechun,SONG Zijian,et al.SCR flow field simulation optimization and ammonia injection optimization operation of 660 MW coal-fired unit[J].Clean Coal Technology,2017,23(4):47-52,11.

[13] 刘栋栋,叶兴联,李立锋,等.电袋复合除尘器气流分布的数值模拟和优化[J].环境工程学报,2017,11(5):2897-2902.

LIU Dongdong,YE Xinglian,LI Lifeng,et al.Numerical simulation and optimization of gas flow distribution on electrostatic-fabric integrated precipitator[J].Chinese Journal of Environmental Engineering,2017,11(5):2897-2902.

[14] 孙超凡,龙新峰,于兴鲁,等.大型电袋复合除尘器均流布置的数值模拟与研究[J].中国电力,2013,46(10):140-145.

SUN Chaofan,LONG Xinfeng,YU Xinglu,et al.Numericalsimulation of airflow deflector in large electrostatic fabric precipitators[J].Electric Power,2013,46(10):140-145.