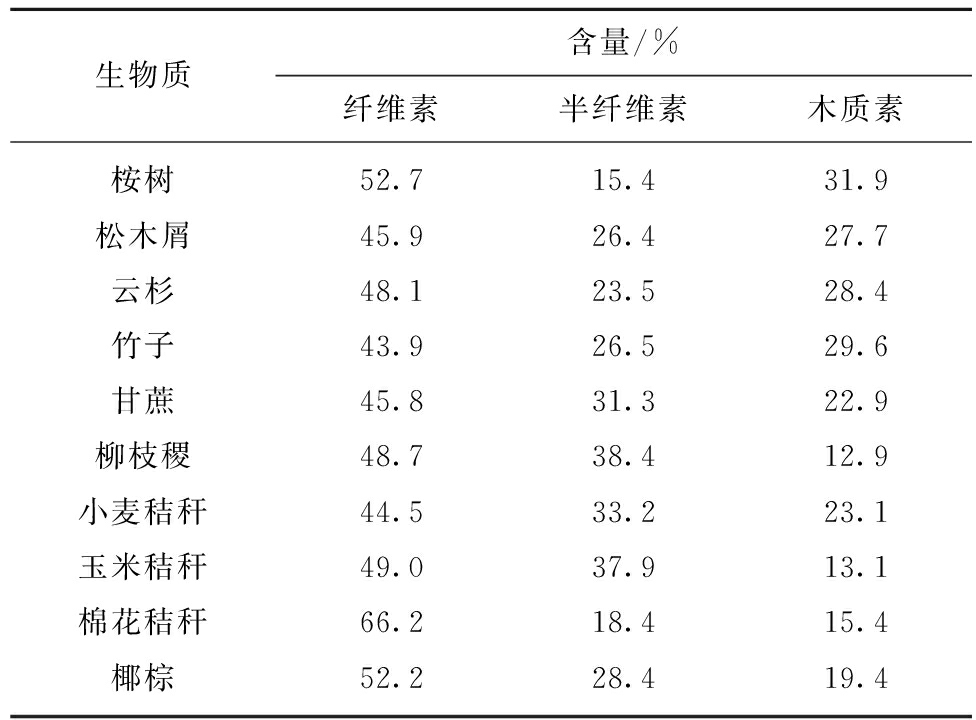

集成供冷的燃煤电厂碳捕集、封存系统优化分析

0 引 言

根据国际能源署近期发布的《全球能源回顾:2021碳排放》报告,2021年全球能源燃烧和工业过程产生的CO2排放量同比增长6%,达363亿t,其中使用煤炭带来的CO2排放量达153亿t,再创历史新高。面对碳排放的巨大压力,各国必须采取相关减排措施控制燃煤电厂CO2排放,缓解温室气体排放对全球气候变化带来的恶劣影响,以实现2060碳中和目标。目前实现CO2减排的手段主要有调整能源结构,大力发展清洁能源;提高能源利用效率,减少资源浪费;采取CO2捕集、封存与利用(CCUS)技术路线[1-2]。在能源利用结构和效率难以发生本质变化时,CCUS技术作为未来发展的前沿技术,在很长一段时间内是实现CO2减排最有效且经济可行的方式[3]。CCUS技术主要包括CO2捕集、CO2运输与封存及CO2利用3部分,其中捕集部分的成本占整个技术的75%及以上[4]。同时,CO2捕集、封存过程中需耗费大量能源,且封存在深海、油田的CO2自身价值难以实现,造成资源浪费。因此在CCUS技术助力全球实现双碳目标的进程中,高成本、高能耗很大程度上影响了CCUS大规模商业化发展。

为降低CCUS技术的建设和运行成本,国内外学者对不同规模燃煤电厂耦合碳捕集系统的集成优化进行深入研究,通过改进CO2捕集技术、机械蒸汽再压缩提供再生反应热、采用清洁能源提供再生反应热、回收利用低温余热等[5-8]手段缓解了碳捕集工艺能耗高的问题,在一定程度上提高了系统效率。BONAVENTURA等[5]提出一种中温太阳能-钠基吸附剂捕集CO2技术的集成概念,并借助Aspen Plus平台对某150 MW燃煤机组进行模拟计算和分析,系统完成内部优化的前提下,与中温太阳能热发电技术相结合,系统发电效率由23.3%提升至30.5%。谢玮祎[8]在带碳捕集系统的燃煤电厂引入吸收式热泵和供热机组,回收吸附反应器中低品位热量,使脱碳系统综合能耗降至1.08 GJ/t(以CO2计,下同),同时整个系统的燃料利用效率达67.62%,系统经济效益显著。目前针对燃煤电厂耦合燃烧后碳捕集技术的集成优化研究主要集中在捕集阶段优化,以降低碳捕集技术的综合能耗。

虽然我国CCUS技术已处于工业化示范阶段,但碳利用方式单一和适宜碳封存的场地稀缺等限制条件仍存在。大规模碳源与碳汇的合理匹配都离不开CO2运输[9-10]。结合我国CO2气源地与注入地、使用地相距较远的现实因素以及CO2产品本身的物理特性,运输前需对CO2进行加压处理,以实现安全经济输送。常见处理方式有采用多级离心压缩机将CO2加压到超临界状态输送,或利用深海海水作为冷媒实现CO2液相输送[11],存在高耗能的加压过程,造成电厂能源效率损失3%~4%[12]。因此从CCUS整个碳生命周期看,压缩、封存所占能耗巨大,大幅提高CCUS技术成本,限制该技术的应用和推广。

目前综合考虑碳捕集、运输、封存技术的成本和能耗集成优化研究还十分欠缺。CO2压缩封存过程实际是供冷机组的冷凝段,若以CO2作为制冷工质,将封存过程与供冷系统耦合,使CO2压缩封存过程中产生额外冷量,可有效降低封存成本,为CCUS技术带来新的突破。CO2作为无毒不可燃、环境友好、换热性与高温制热性能俱佳且价格低廉的自然工质,被广泛认可为21世纪最具前景的制冷剂[13]。针对常用跨临界CO2压缩式制冷循环[14-15]的性能研究,国内外学者取得不少成果[16-19]。王玉琦[17]提出一种在夏季工况可同时供冷供热的CO2双级压缩制冷热泵循环,有效克服了冷凝热回收空调系统效率低和设备使用率低的缺陷。姚瑶等[18]以冰场双级压缩制冷系统为研究对象,将压缩机排气与用热设备进行直接热量交换,使系统全年运行效率提升至6.77,运行更加平稳。结合已有研究,若将CO2供冷系统与燃煤电厂、碳捕集系统集成,封存过程可能产生额外经济价值,但对电厂系统、碳捕集系统、汽水系统的影响尚未可知。鉴于此,笔者以300 MW亚临界燃煤电厂为参考系统,借助流程模拟软件Aspen Plus,将脱碳单元捕集到的CO2用于供冷供热,将部分脱碳成本转化为经济收益,同时充分利用脱碳单元释放的低温热,用于加热电厂汽水系统中的凝结水,并通过汽水系统改造与优化,提出了一种新型的燃煤电厂碳捕集、封存耦合供冷的集成系统,深入分析供冷系统的引入对燃煤电厂碳捕集系统的热力性能与经济效益的影响。

1 模型与方法

1.1 模型介绍

以Aspen Plus V12为模拟平台,构建燃煤电厂燃烧后CO2捕集与封存耦合供冷过程的模拟系统。由于各子系统物流中物质差异较大,根据Aspen Plus中序贯模拟法,将各子系统分开构建模型,并通过已有文献数据或理论值对子系统进行独立验证。

模拟采用的物性方法为汽水系统的STEAM-TA、碳捕集系统的PENG-ROB以及压缩制冷循环系统的REFPROP。在耦合系统时,考虑到部分系统物流中存在常规固体组分,统一选择MCINCPSD作为流股类型;考虑到物性方法的匹配问题,可通过Blocks→Block options→Properties→Property method这一路径修改每个子系统对应的物性方法。

1.1.1 燃煤电厂汽水系统

无论是否对燃煤电厂进行CO2捕集,汽水系统的锅炉进口给水参数和锅炉出口主蒸汽参数均不变,因此锅炉燃烧改造优化过程不变,仅汽水系统的低压加热环节和汽轮机总输出功有所变化[20]。因此,本文汽水系统模拟过程起始于锅炉出口主蒸汽参数,终止于锅炉进口给水参数。

参考上海汽轮机厂制造的300 MW亚临界、中间再热、高中压合缸、双缸双排汽、单轴凝汽式N300-16.7/537/537型汽轮机,整个汽轮机共设置8段不调整抽汽。原则性热力系统如图1所示,机组特性见表1。

表1 参考汽轮机组设计参数[8,21]

Table 1 Design parameters of reference turbine unit[8,21]

图1 汽水机组原则性热力系统[21]

Fig.1 Principle thermal system diagram for steam and water units[21]

汽水系统模拟主要物流为“WATER”,故选择STEAM-TA作为系统模拟的物性方法。根据以下假设简化模型:① 系统稳定运行;② 流动介质在工作状态下保持稳定,忽略摩擦损失;③ 忽略系统中涉及的部分轴封漏气;④ 忽略系统的电势、内能及管道、部件的压降。

1.1.2 碳捕集系统

众多CO2捕集技术中,碱金属基固体吸附剂低温吸附技术以其再生能耗低、兼容性好、无二次污染等优点而备受关注。其中,钠基吸附剂理论吸附容量高、成本低廉、再生能耗低,工业应用潜力高[22]。

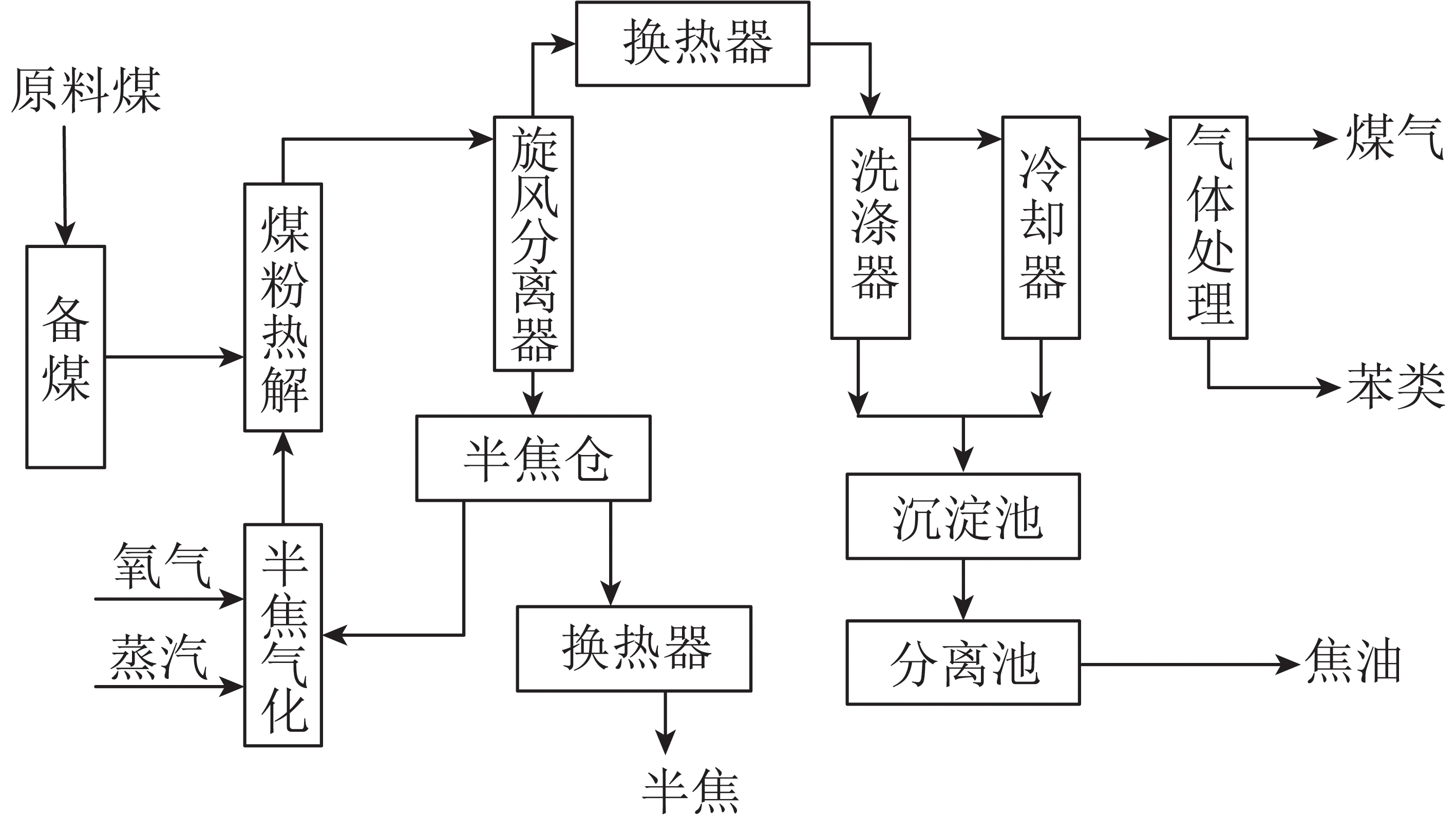

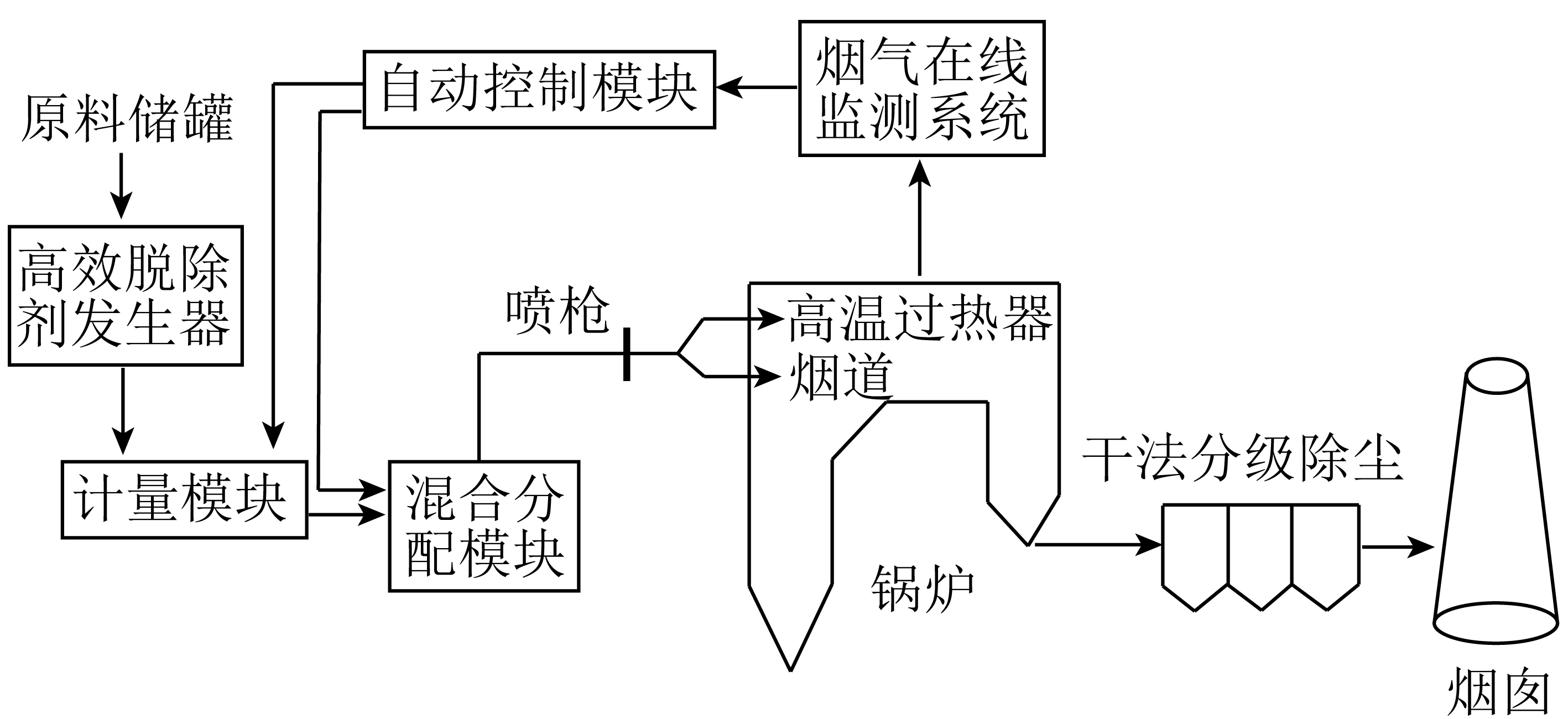

虽然钠基吸附剂的反应活性较钾基吸附剂仍有差距,但由于其吸附容量更高、原料来源丰富、制备成本更低廉、再生温度更低,具有更好的电厂适应性和工业应用潜力。典型钠基固体吸附剂碳捕集流程如图2所示。采用基于钠基固体吸附剂的干法脱碳技术建立碳捕集模型。

图2 基于钠基固体吸附剂的碳捕集流程[8]

Fig.2 Carbon capture process based on sodium-based solid adsorbents[8]

模拟时需做以下假设简化模型:① 系统处于稳态运行;② 假设预处理后的电厂烟气不含NOx、SOx等酸性气体;③ 假设入口烟气中水蒸气含量满足吸附反应的需要;④ 烟气中掺杂的氧气等不与钠基固体吸附剂发生任何反应,可忽略发电过程中燃烧不充分产生的O2、CO等组分;⑤ 再生反应器中吸附剂能完全再生;⑥ 不考虑系统向外界环境散热的影响;⑦ 旋风分离器气固分离效率为100%。

系统模拟时,选择PENG-ROB作为物性方法,该方法适用于所有温度及压力下的非极性或极性较弱的混合物体系。碳捕集系统主要设计参数见表2。

表2 碳捕集系统设计参数[8,23]

Table 2 Design parameters of carbon capture system[8,23]

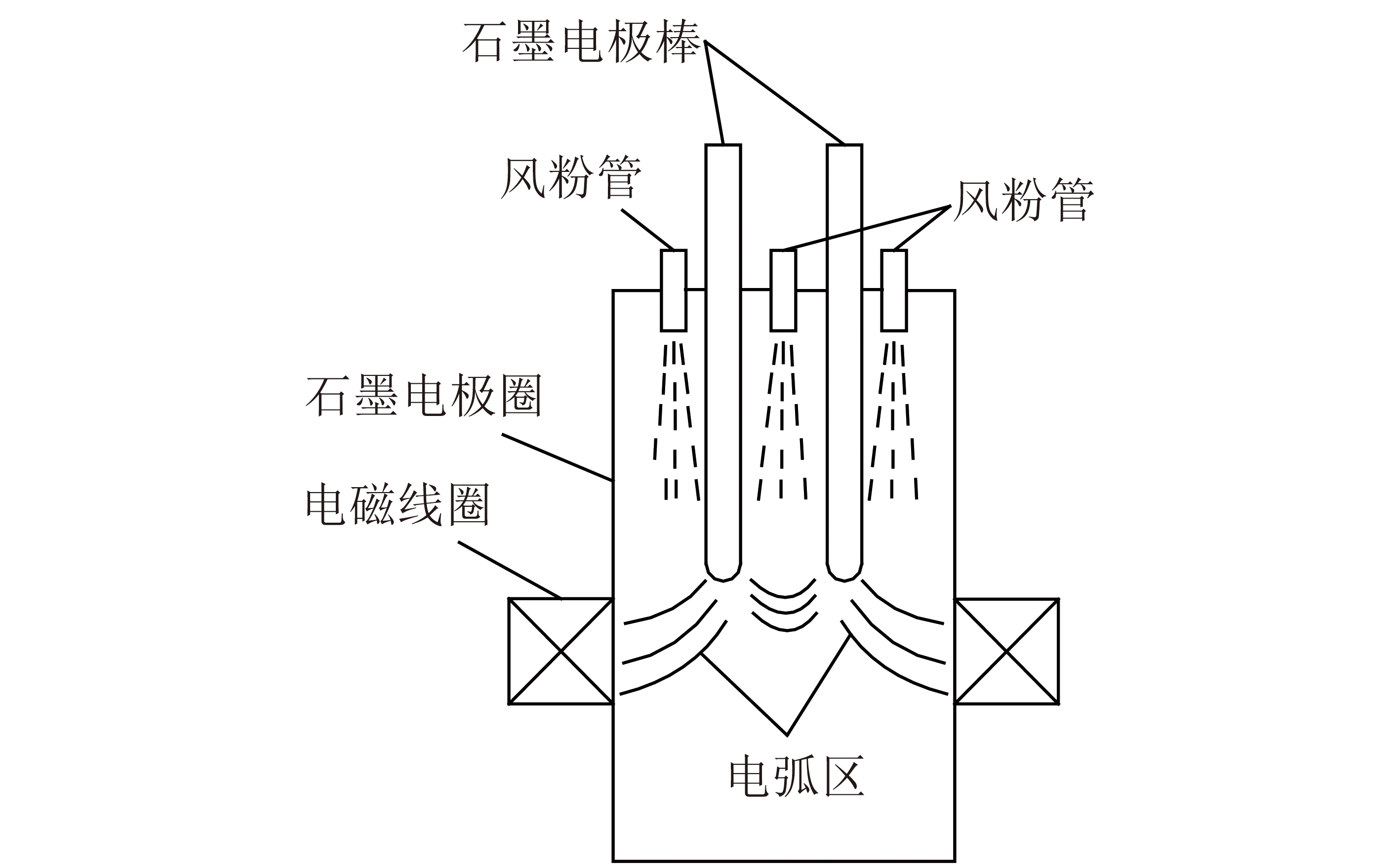

1.1.3 压缩制冷系统

考虑到系统尽可能简单以及投资成本问题,对CO2工质采用单级跨临界制冷循环,其原理如图3所示。这种循环区别于常规蒸汽压缩式制冷循环,由于CO2临界压力较低,在跨临界循环中压缩机的排气压力高于其临界压力值,冷凝过程依靠CO2气体释放的显热完成放热,换热完成后CO2仍以气体形式存在,此时冷凝器称之为气体冷却器。由于增设的供冷系统需与燃煤电厂及碳捕集系统匹配,在制冷剂质量流量、蒸发温度、气体冷却器出口温度及压缩机排放压力的选取上要考虑实际参与换热的流体温度和压力、民用建筑冷冻水循环参数及热水供应条件等因素,按照COP最大原则优化循环参数设计制冷循环。

图3 跨临界CO2制冷循环原理

Fig.3 Schematic diagram of the transcritical CO2 refrigeration cycle

为简化模型,对CO2跨临界循环系统做以下假设[24]:① 系统循环处于稳定状态;② 压缩机压缩过程为可逆绝热过程;③ 管路与环境之间的换热忽略不计;④ 系统循环过程中蒸发器、气体冷却器、回热器和连接管无压降损失。

模拟时采用REFPROP物性方法,该计算模型可为各种制冷剂及其他纯化合物、混合物提供精确的热力学和传输特性。制冷系统主要设计参数见表3。

表3 制冷系统设计参数

Table 3 Design parameters of refrigeration system

1.2 性能分析方法

采用热平衡法对钠基固体吸附剂碳捕集系统、300 MW机组热力系统以及跨临界CO2压缩制冷系统耦合的新系统进行热经济性计算和能耗分析。热经济性指标采用全厂发电效率和总能源利用率,能耗分析指标采用碳捕集、封存系统的单位耗电量和单位蒸汽耗量。

发电效率ηe是直接反映发电系统经济性的常用指标,电厂效率降低会直接影响电厂收益。发电效率定义为汽轮机输出电能与锅炉输入燃料能量的比值,具体为

(1)

其中,W为汽轮机输出电能,kJ/h;B为锅炉燃料量,t/h;Qnet为燃料的低位发热值,kJ/kg。参考机组锅炉燃煤量为114.7 t/h,设计煤种在额定工况下的低位发热值为22 902 kJ/kg。

定义全厂总能源利用率ηt为输出与输入的比值[25],具体为

(2)

式中,∑Qc为系统输出的各种制冷量,kJ/h;∑Qh为系统输出的各种制热量,kJ/h;∑Qin为由外界向系统输入的热量,kJ/h;∑Win为由外界向系统输入的功,kJ/h。

基于钠基固体吸附剂的碳捕集技术能耗主要来源于2方面:① 吸附剂的再生反应即解吸CO2的反应为吸热反应,需要外部能源提供热量,实现吸附剂由60 ℃到150 ℃升温,维持再生反应持续进行;② 为确保循环脱碳过程连续运行,需对外部流体增压实现固体吸附剂流化,即增压设备产生能耗。故固体吸附剂再生时所需热量为

Qre=Qs Qr,

(3)

式中,Qre为固体吸附剂再生时的总热量,kJ/h;Qs为吸附剂升温所需显热,kJ/h;Qr为解吸CO2所需反应热,kJ/h。

回收利用脱碳系统释放的低品质热能时,碳捕集、封存系统的单位耗电量(kWh/t,以CO2计,下同)为系统每捕集1 t CO2所消耗电量w,具体为

(4)

式中,Wre为碳捕集、封存系统总输入能量折合耗电量,kWh;Wav为碳捕集、封存系统被回收利用的有效热量折合电量,kWh;M(CO2)为CO2捕集量,t。

碳捕集、封存系统的再生蒸汽耗量dst(t/t,以CO2计,下同)为系统每捕集1 t CO2需从汽水系统向再生反应器提供热量时所抽取的蒸汽量,具体为

(5)

式中,Dst为从汽水系统抽取的蒸汽量,t/h;m(CO2)为捕集到的CO2质量流量,t/h。

2 模型建立与验证

2.1 汽水系统模型

根据热力系统图建立的汽水系统模型如图4所示。模拟过程如下:锅炉出口的主蒸汽物流ST通过Compr汽轮机模块不断膨胀(TUR1~TUR9),高速流动的蒸汽推动汽轮机叶片转动从而带动同轴的发电机发电,物流W-TOTAL为汽轮机发电量;从汽轮机下部排出膨胀后降温降压的乏汽通过Aircooler凝汽器模块冷却成凝结水,由PUMP1凝结水泵模块将水抽出,进入MheatX低压回热器(H5~H8)和DEA除氧器模块,提高水温并除去水中氧;再由PUMP2水泵模块进一步升压,进入MHeatX高压回热器模块(H1~H3),与从高压级汽轮机抽出做过功的部分蒸汽进行热量交换,达到加热给水的目的;最终锅炉给水FW物流返回锅炉,开始下一次循环。

图4 基于Aspen Plus的汽水系统流程

Fig.4 Flow chart for Aspen Plus-based vapour systems

模拟中通过调节汽轮机效率使每级抽汽点出口抽汽温度和抽汽压力与实际值相符。借助Aspen Plus中Design Spec功能,设定目标参数为各级回热器出口凝结水温度,通过改变各级回热抽汽量获取目标值。

机组额定工况运行时每级抽汽温度、压力、流量以及对应回热器的进出口物流参数见表4。可知经模拟计算,该系统各级抽汽量与参考机组额定工况下的运行参数匹配度较高,计算误差均在1.5%以内,即该模拟系统能较好模拟汽水系统运行过程。模拟所得系统发电量为306.24 MW。

表4 汽水系统参考值与模拟结果对比

Table 4 Comparison of reference values and simulation results for steam and water systems

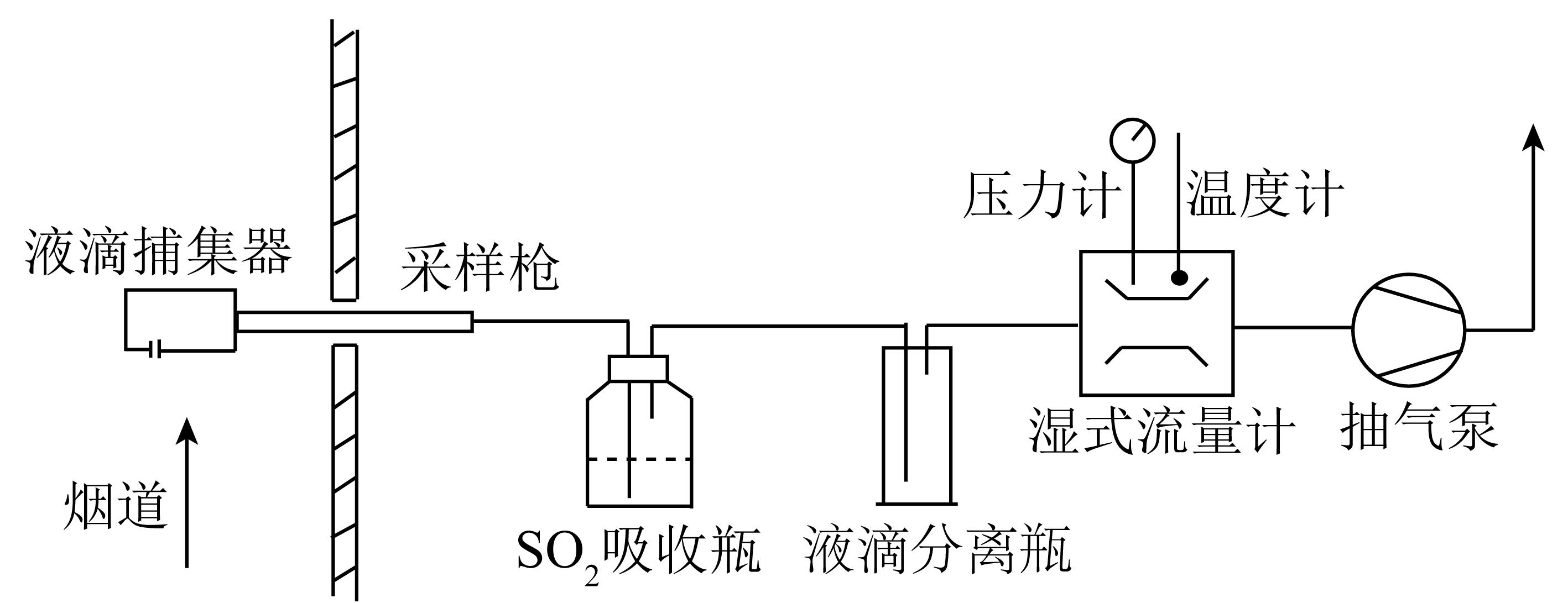

2.2 碳捕集系统模型

根据前述假设和设计参数,所建碳捕集系统模型的模拟过程如图5所示。电厂尾部烟气经脱硫、脱硝、除尘后,通过增压风机Compr模块增压,送入碳酸化反应器RStoic模块发生式(6)的化学反应脱除CO2,脱碳后净化烟气被旋风分离器SSplit模块分离,剩余吸附剂则被送入再生床反应器RStoic模块加热分解发生式(7)的化学反应;再生后的混合气体中一部分被送回再生床用作流化介质,另一部分则经分离脱水处理后获得高纯度CO2;再生后的吸附剂与增压后的空气介质混合,经冷却床MHeatX模块冷却后回到碳酸化反应器重复循环利用;作为流化的空气在冷却床后被旋风分离器分离排出。

图5 基于Aspen Plus的钠基固体吸附剂脱碳系统流程

Fig.5 Flow chart of an Aspen Plus based sodium-based solid adsorbent decarbonisation system

Na2CO3(s) CO2(g) H2O(g)→2NaHCO3(s),

(6)

2NaHCO3(s)→Na2CO3(s) CO2(g) H2O(g)。

(7)

参考美国三角研究中心开展的负载型钠基固体吸附剂脱碳技术,大多通过流化床对吸附剂的CO2吸附性能进行测试[26]。区别于湿法脱碳技术,固体吸附剂必须借助外部流体在流化床中实现吸附剂流动,保证循环脱碳过程连续运行。故在构建的脱碳系统中,假设碳酸化反应器、再生反应器及冷却床均由流化床反应器实现。其中,碳酸化反应器以烟气作为流化介质,冷却床中固体吸附剂通入空气实现流化。而再生反应器以再生过程产生的混合气体作为流化介质,通过循环风机实现循环利用。

与参考数据相比,所建模型能脱除模拟烟气中接近90%的CO2,较好复现CO2捕集工艺的脱碳及吸附过程,表明系统可行(表5)。由模拟结果可知,再生后的吸附剂冷却过程和碳酸化反应放出热量较多,具有极大优化空间。为实现碳捕集系统中CO2吸附床释放热量完全回收,捕集模拟烟气中CO2排放量的90%造成的余热损失较大,无法与汽水系统凝结水升温所需热量匹配。根据化学反应放热量和热量平衡关系计算,得出捕集率为13.1%时,CO2吸附床释放的余热可以被完全回收。

表5 模拟结果与参考数据对比

Table 5 Comparison of simulation results with reference data

2.3 压缩制冷系统模型

采用Aspen Plus V12搭建跨临界CO2压缩式制冷系统,具体流程如图6所示。

图6 基于Aspen Plus的跨临界CO2压缩式制冷系统流程

Fig.6 Flow chart of an Aspen Plus based transcritical CO2 compressed cooling system

气体工质在压缩机Compr1模块中升至超临界压力;进入气体冷却器HeatX1模块,被冷却介质冷却;经膨胀器Compr2模块节流降压,部分气体液化;湿蒸汽进入蒸发器HeatX2模块汽化,吸收周围介质热量而实现制冷。

该系统采用膨胀器或涡轮机取代传统制冷系统的节流装置,产生机械发电供压缩机使用,承担压缩机压缩所需部分功耗,可降低系统总耗能,提高单位质量制冷剂的制冷量。

模拟中,将从制冷系统排出热量的一部分在高温热交换器HEATER中用于加热生活用水,热交换器中这部分热回收(废热利用)减少了向气体冷却器GC中冷却水的热量释放[27]。与使用化石燃料单独加热生活用水相比,有助于减少CO2排放。借助Aspen Plus中的Design Spec功能,设定目标参数为各热交换器出口水温度,通过改变各热交换器进口水的质量流量获取目标值。根据以上设计参数和工况选择,系统经过模拟得出热力计算结果见表6。

表6 制冷系统的热力学特性模拟结果

Table 6 Simulation results of thermodynamic properties of refrigeration systems

注:T为各状态点的流股温度;P为各状态点的流股压力;Δh为各部件进出口流股的焓差,其中Δh为 表示外界对系统做功或系统从外界吸热;M为各状态点的流股质量流量。

通过能量平衡和热力学方程的计算,可以得出该工况下制冷机组的模拟制冷量为910.56 kW,供热量为403.85 kW,耗功量为402.21 kW。不考虑供热效率时系统制冷效率COP为2.26;考虑供热效率时,即评估系统制冷和制热总COP为3.26。在理论条件下,不考虑供热效率时系统COP为2.35。对比模拟数据COP与理论计算COP,其相差5%以内,由此推断所建模拟流程正确。

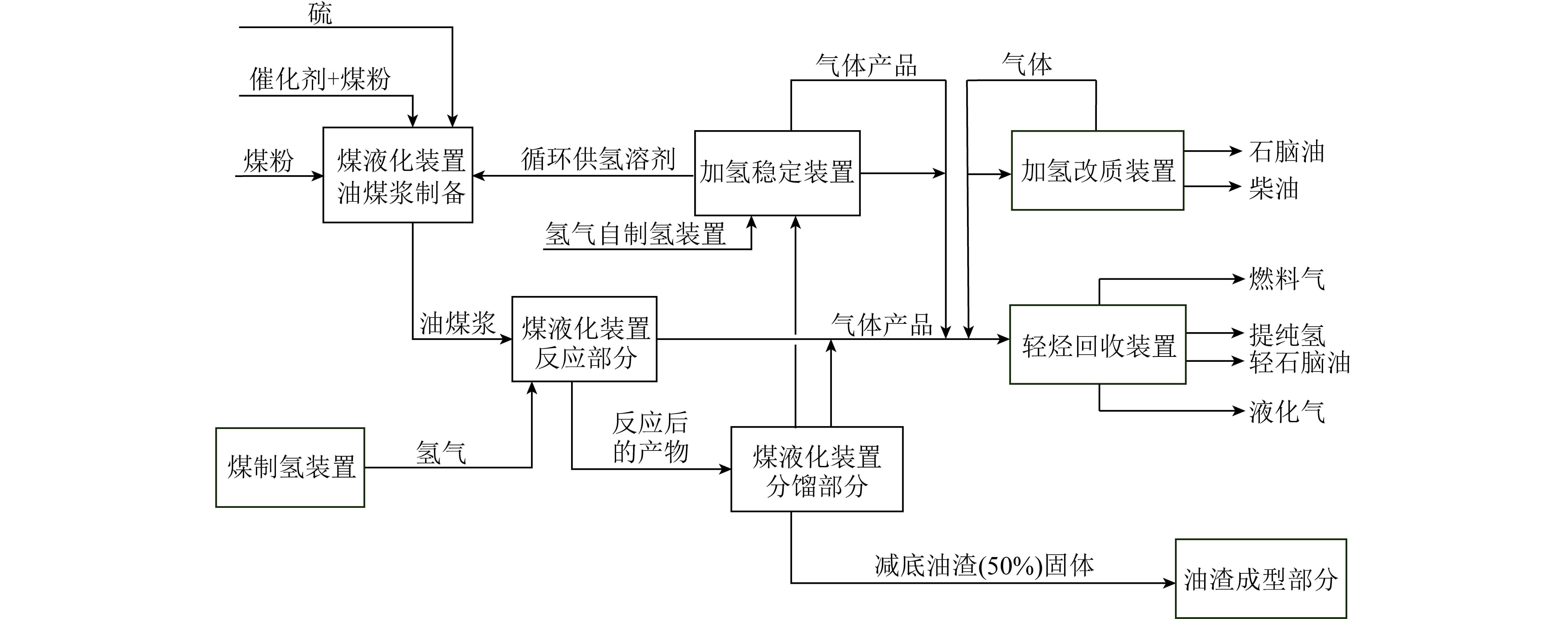

2.4 碳捕集、封存耦合供冷系统模型

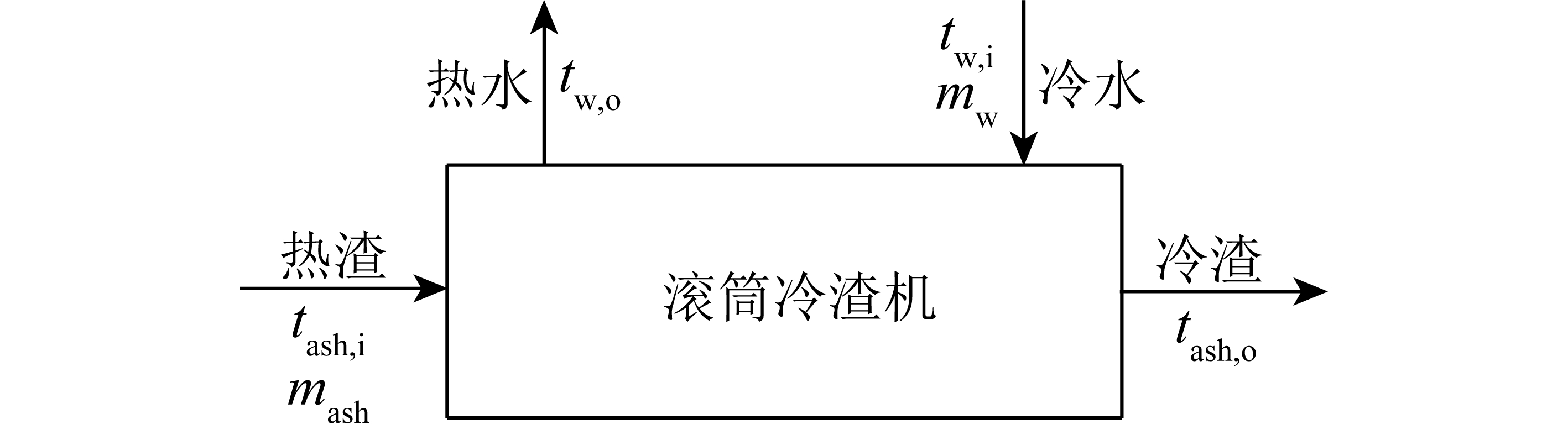

采用碱金属基固体吸附剂干法脱碳需要消耗大量能量,其中吸附剂的再生能耗所占份额最大,直接影响脱碳系统的经济性。为降低脱碳系统的综合能耗,必须进行内部优化整合。根据已有燃烧后捕集技术优化方案,获得常规燃煤电厂碳捕集、封存系统流程(图7)。其耦合集成、热量回收方案为:由燃煤电厂汽轮机抽取蒸汽提供再生过程反应热;为防止低压级汽轮机蒸汽流量过低对汽轮机末级叶片造成损害,回收再生气体冷却热、再生吸附剂冷却热及吸附反应释放热量用于加热电厂凝结水替代部分给水低压换热器。

图7 常规燃煤电厂碳捕集、封存系统流程

Fig.7 Flow chart of carbon capture and storage systems for conventional coal-fired power plants

根据汽水系统与碳捕集系统热量匹配计算结果进行模拟,捕集烟气总CO2排放量中13.1%的CO2,以实现CO2吸附床释放热量完全回收,模拟结果见表7。

表7 热量回收前后碳捕集封存系统的能耗比较

Table 7 Comparison of energy consumption of carbon capture and storage systems before and after heat recovery

为向再生反应器提供反应所需热量,从汽轮机组抽取主蒸汽流量中3.4%蒸汽量,即可满足需求。相较不考虑散热时的综合能耗,深度热量回收后单位耗电量明显降低。这种耦合会使整个机组系统发电量由306.24 MW降至300.57 MW,产生1.85%的发电效率损失。

为进一步降低碳捕集、封存系统能耗,提高系统经济性,提出将燃煤电厂碳捕集、封存系统与供冷系统相结合,组成新型耦合系统,以达到余热利用兼供冷供热的目的。本文提出以下深度耦合方案:以汽水系统凝汽器出口的凝结水为传热介质,贯穿3个系统。首先抽取一部分汽水系统的32.5 ℃、0.004 9 MPa凝结水作为制冷系统冷端的热源,向蒸发器内CO2制冷剂输送热量,凝结水降温至7 ℃;降温后的凝结水(7 ℃、0.6 MPa)作为蒸发器端冷冻水供给空调用户端,与夏季室内环境进行热交换,冷冻水升温至12.5 ℃返回耦合系统;升温后的冷冻水不直接回蒸发器端,而与另一股凝结水混合后经碳捕集系统,回收利用吸附床释放的废热、再生吸附剂冷却热及再生混合气体冷却热实现升温;最后返回锅炉。其中制冷机组中循环的制冷剂工质来源于脱碳系统捕集所获得的CO2,其经过多级压缩冷却处理以满足制冷循环所需的温度和压力。

根据流程在Aspen Plus系统中构建耦合后的新系统模型如图8所示。由于从燃煤电厂碳捕集系统分离回收的CO2处于接近大气压力状态,需通过冷却降温至0提纯,再经多级压缩将压力提升至运输所需水平2.5 MPa,然后经过低温冷却水冷却至-20 ℃实现液化。通过罐车运输至注入地,液相注入时还需通过加压泵将液相CO2加压至10 MPa注入油井内。相比封存与运输,将CO2直接用于制冷供热经济效益显著。整合后系统能为制冷系统提供热源,实现末端用户空调制冷的同时制取一部分高温热水以及梯级利用凝结水温度变化回收碳捕集系统散失的废热,将碳捕集系统产生的部分能耗转变为收益,提升系统经济效益。

图8 燃煤电厂碳捕集、封存耦合制冷的新系统流程

Fig.8 New system flow diagram for carbon capture and storage coupled with refrigeration in coal-fired power plants

耦合前后两系统的模拟与计算结果见表8、9。引入供冷机组后,CO2压缩封存阶段能耗明显降低。从汽水系统抽取的部分凝结水经供冷系统实现降温,使进入CO2吸附床的凝结水温度降低。吸附相同余热量的情况下,换热温差变大,使受热面布置量和吸附剂装载量减小,从而缩小吸附器的设备尺寸,一定程度上降低了捕集端的投资、运行成本。对比研究了耦合前后的能量输入与输出,发现整合后新系统的压缩机、泵及冷却塔的耗功均小于常规系统。同时由于供冷系统的引入,为末端用户提供0.18 MW供冷量,使全厂总能源利用率提高0.09%。

表8 燃煤电厂耦合碳捕集封存系统的能耗比较

Table 8 Comparison of energy consumption of coupled carbon capture and storage systems in coal-fired power plants

3 经济性评价

目前我国碳捕集示范项目整体规模较小,成本较高,其中CCUS经济成本是影响其大规模应用的重要因素。经济成本首要构成是运行成本,是碳捕集技术实际操作中,各环节所需成本投入。运行成本主要包括捕集、运输、封存、利用4个环节。运行成本中,预计到2025年,CO2罐车运输成本为0.9~1.4元/(t·km);CO2封存成本为50~60元/t[28]。以运行成本为技术经济评价指标估算各系统的应用潜力,取150 元/t作为CO2捕集成本,50元/t作为封存成本。由于目前国内一般采用罐车运输,结合实际情况取1.0元/(t·km)作为运输成本。假设运输距离50 km。

由于被捕获的CO2均需经加压液化处理到合适温度和压力才能运输和封存,所以该项目运行成本主要来源于压缩机或加压泵的耗功。CO2用于制冷循环的运行成本也主要来源于压缩机和泵耗功产生的电费,根据实际电力收费标准,厂用电以0.3元/kWh计算。参考相关碳捕集技术测试平台,取运行时间5 500 h/a。

表9 不同系统的热力性能分析

Table 9 Analysis of the thermal performance of different systems

不同系统的运行成本分析见表10。由表10可知,耦合后的新系统运行成本降低了33.77%。燃煤电厂碳捕集、封存系统深入优化后,碳捕集、封存运行成本明显降低。因此,新型耦合系统不仅提高了电厂能源利用率,还增加了电厂经济收益。

表10 不同系统的运行成本分析

Table 10 Analysis of the running costs of different systems

4 结 论

1)为进一步降低燃煤电厂碳捕集、封存过程的巨大能耗,借助流程模拟软件Aspen Plus,以300 MW燃煤电厂为研究对象,提出了一种新型的燃煤电厂碳捕集、封存耦合供冷的集成系统,利用凝结水循环进行深度耦合,达到回收CO2压缩封存过程中冷量的目的,从热力性能和技术经济性的角度实现了系统的优化。

2)热力性能分析结果表明,在完全回收CO2吸附床释放余热的情况下,新型燃煤电厂碳捕集、封存耦合供冷系统发电效率与常规燃煤电厂碳捕集、封存系统相近,总能源利用效率提高0.09%,加压封存阶段的单位耗电量降至247.54 kWh/t,降低2.3%。

3)技术经济性分析结果表明,新型燃煤电厂碳捕集、封存耦合供冷系统的运行成本比常规电厂脱碳集成系统降低33.77%。

[1] 刘珍珍.燃煤烟气二氧化碳捕集吸收剂的研究及工艺优化运行模拟[D].杭州:浙江大学,2021:16-19.

[2] 米剑锋,马晓芳.中国CCUS技术发展趋势分析[J].中国电机工程学报,2019,39(9): 2537-2544.

MI Jianfeng, MA Xiaofang.Analysis of the development trend of CCUS technology in China[J].Proceedings of the CSEE, 2019,39(9): 2537-2544.

[3] 项群扬.二氧化碳强化吸收及新型再生工艺研究[D].杭州:浙江大学,2015:16-20.

[4] DAVIDSON R.Post-combustion carbon capture from coal fired plants: Solvent scrubbing[R].London: IEA Clean Coal Centre report,2007.

[5] BONAVENTURA D, CHACARTEGUI R, VALVERDE J M, et al.Dry carbonate process for CO2 capture and storage: Integration with solar thermal power[J].Renewable and Sustainable Energy Reviews, 2018, 82:1796-1812.

[6] 韩中合,王营营,周权,等.燃煤电厂与醇胺法碳捕集系统耦合方案的改进及经济性分析[J].煤炭学报,2015,40(S1): 222-229.

HAN Zhonghe, WANG Yingying, ZHOU Quan, et al.Improv-ement and economic analysis of coupling scheme of coal-fired power plants with alcohol-amine method carbon capture system[J].Journal of China Coal Society,2015,40(S1): 222-229.

[7] BONAVENTURA D, CHACARTEGUI R, VALVERDE J M,et al.Dry carbonate process for CO2 capture and storage: Integration with solar thermal power[J].Renewable and Sustainable Energy Reviews,2017, 82:1796-1812.

[8] 谢玮祎.燃煤电厂钠基固体吸附剂脱碳系统的能耗分析及优化[D].南京:东南大学,2019:27-32.

[9] 陈霖.中石化二氧化碳管道输送技术及实践[J].石油工程建设, 2016,42(4): 7-10.

CHEN Lin.Sinopec carbon dioxide pipeline transport technology and practice[J].Petroleum Engineering Construction,2016,42(4): 7-10.

[10] 赵震宇,姚舜,杨朔鹏,等.“双碳”目标下:中国CCUS发展现状、存在问题及建议[J].环境科学,2023,44(2):1128-1138.

ZHAO Zhenyu, YAO Shun, YANG Shuopeng, et al.The current situation, problems and suggestions of CCUS development in China under the "double carbon" target[J]Environmental Science,2023,44(2):1128-1138.

[11] ALABDULKAREM A, HWANG Y, AND RADERMACHER R.Development of CO2 liquefaction cycles for CO2 sequestration[J].Applied Thermal Engineering,2012, 33(34): 144-156.

[12] CIFRE P G,BRECHTEL K,HOCH S H, et al.Integration of a chemical process model in a power plant modelling tool for the simulation of an amine based CO2 scrubber[J].Fuel, 2009,88(12): 2481-2488.

[13] LORENTZEN G.Revival of carbon dioxide as a refrigerant, Part 2[J].H&V Engineer,1993,66:10-12.

[14] 王燕江,陶乐仁,刘银燕,等.CO2跨临界压缩式制冷循环理论分析[J].大学物理实验,2016,29(6): 4-8.

WANG Yanjiang, TAO Leren, LIU Yinyan, et al.Theoretical analysis of CO2 transcritical compression refrigeration cycle[J].Physical Experiment of College,2016,29(6): 4-8.

[15] 丁国良,黄冬平.CO2制冷技术新发展[J].制冷空调与电力机械,2002,23(2): 1-6,48.

DING Guoliang, HUANG Dongping.New developments in CO2 refrigeration technology[J].Refrigeration Air Conditioning &Electric Power Machinery,2002,23(2): 1-6,48.

[16] YANG J L,MA Y TM, LI M X, et al.Exergy analysis of transcritical carbon dioxide refrigeration cycle with an expander[J].Energy,2005,30(7):1162-1175.

[17] 王玉琦.同时供冷供热二氧化碳双级压缩制冷热泵循环(火用)分析[D].西安:西安建筑科技大学,2017:19-26.

[18] 姚瑶,李敏霞,党超镔,等.带热回收的室内冰场CO2制冷系统设计与分析[J].制冷学报,2022,43(6):49-56.

YAO Yao, LI Minxia, DANG Chaobin, et al.Design and analysis of CO2 refrigeration system with heat recovery for indoor ice rink[J].Journal of Refrigeration,2022,43(6):49-56.

[19] 张早校,郁永章,曲天非.在工业制冷装置中用二氧化碳替代R502的应用研究[J].流体机械,2000,28(3): 52-55.

ZHANG Zaoxiao, YU Yongzhang, QU Tianfei.Application study on the replacement of R502 with carbon dioxide in industrial refrigeration units[J].Fluid Machinery,2000,28(3): 52-55.

[20] 吴影.大规模脱碳对电站汽水系统的影响分析与优化集成[D].北京:华北电力大学,2014:17-18.

[21] 原钢.300 MW火电机组节能对标指导手册[M].北京:中国电力出版社,2008:25-35.

[22] 常鸣华.基于介孔Al2O3载体的钠基CO2吸附剂及其脱碳性能影响研究[D].南京:东南大学,2021:20-23.

[23] 王川.氨法电厂烟气二氧化碳吸收工艺的模拟与实验研究[D].北京:北京化工大学,2012:40-41.

[24] PÉREZ-GARC A V,BELMAN-FLORES J M, NAVARRO-ESBR

A V,BELMAN-FLORES J M, NAVARRO-ESBR J, et al.Comparative study of transcritical vapor compression configurations using CO2 as refrigeration mode base on simulation[J].Applied Thermal Engineering,2013,51(1/2):1038-1046.

J, et al.Comparative study of transcritical vapor compression configurations using CO2 as refrigeration mode base on simulation[J].Applied Thermal Engineering,2013,51(1/2):1038-1046.

[25] 曹艳锋.冷热电联产系统的评价指标及应用分析[J].建筑热能通风空调.2012,31(6): 59-61.

CAO Yanfeng.Evaluation index and application analysis of combined cooling, heating and power system[J].Building Energy &Environment,2012,31(6): 59-61.

[26] GREEN D A, TURK B S, PORTZER J W, et al.Carbon dioxide capture from flue gas using dry regenerable sorbents[R].North Carolina:[s.n.], 2002.

[27] SIEVERS U,BALKO V.Prozessberechnungen für eine CO2:Anlage zur Kälte-und Wärmeerzeugung für Supermärkte.Teil 2: Begrenzte bzw.keine CO2-Abkühlung durch Umgebungsluft[J].Forschung im Ingenieurwesen,2015,79:143-161.

[28] 雷英杰.中国二氧化碳捕集利用与封存(CCUS)年度报告(2021)发布建议开展大规模CCUS示范与产业化集群建设[J].环境经济,2021(16): 40-42.

LEI Yingjie.China Carbon Dioxide Capture Utilization and Storage(CCUS)Annual Report(2021)published recommending large-scale CCUS demonstration and industrialization cluster construction[J].Environmental Economy,2021(16):40-42.

Optimisation analysis of carbon capture and storage coupled with cooling in coal-fired power plants

CHEN Yang,WU Ye,LIU Xing,et al.Optimisation analysis of carbon capture and storage coupled with cooling in coal-fired power plants[J].Clean Coal Technology,2023,29(4):109-120.