煤直接液化装置沉积结焦规律分析及预防

王建立,王喜武

(中国神华煤制油化工有限公司 鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

摘 要:为降低煤直接液化装置沉积、结焦对生产过程的影响,通过分析装置沉积、结焦的部位及规律,提出了减缓或消除沉积、结焦的方法,并验证预防沉积、结焦的效果。结果表明,适当提高介质流速,消除局部死区,降低物料附着量,适当降低局部温度,提高过滤精度等可减缓或消除沉积、结焦。改造后热中压分离器结焦量从1.86 t降至0.27 t;冷高压分离器内的煤粉沉积量由0.56 t降至0.05 t;减压塔进料加热炉连续运行时间从原来的不足2个月延长至6个月以上;反应器运行时间从200 d提高至420 d,有效缓解或消除了煤直接液化装置的沉积、结焦问题。

关键词:煤直接液化;沉积;结焦;过滤精度;煤粉沉积量

中图分类号:TQ529

文献标志码:A

文章编号:1006-6772(2018)06-0122-06

Analysis and precautionary on deposition and coking characteristics in coal direct liquefaction plant

WANG Jianli,WANG Xiwu

(Ordos Coal Liquefaction Company,China Shenhua Coal to Liquid and Chemical Co.,Ltd.,Ordos 017209,China)

Abstract:In order to reduce the influence of deposition and coking of coal direct liquefaction equipment on production process,efficient methods on mitigating or eliminating the deposition and coking during coal direct liquefaction was proposed by analyzing the deposition and coking sites and the regularity of the device.The results show that proper increase the flow rate of the medium,eliminating the local dead zone,reducing the amount of material adhesion can significantly mitigate or eliminate deposition and coking.Additionally,measures,such as reducing local temperature and improving filtration accuracy,are used to slow down or eliminate deposition or coking.Meanwhile,the effect of modification and optimization of relevant measures on prevention of deposition and coking has been verified.The coking amount of the hot medium pressure separator is reduced from 1.86 t to 0.27 t through the implementation of the above measures.The pulverized coal deposition in the cold and high pressure separator is reduced from 0.56 t to 0.05 t,and the vacuum furnace feed continuous operation.The time is extended from the original less than 2 months to more than 6 months,and the reactor operating time is increased from 200 days to 420 days.Therefore,the problem of deposition and coking of coal direct liquefaction equipment are effectively mitigated or eliminated.

Key words:coal direct liquefaction;deposition;coking;filtration accuracy;pulverized coal deposition

收稿日期:2018-07-18;

责任编辑:白娅娜

DOI:10.13226/j.issn.1006-6772.18071802

基金项目:国家能源投资集团有限责任公司科技创新基金资助项目(SHJT-10-25)

作者简介:王建立(1971—),男,河北辛集人,工程师,从事煤直接液化经营管理工作。E-mail:wangjianli@csclc.com

引用格式:王建立,王喜武.煤直接液化装置沉积结焦规律分析及预防[J].洁净煤技术,2018,24(6):122-127.WANG Jianli,WANG Xiwu.Analysis and precautionary on deposition and coking characteristics in coal direct liquefaction plant[J].Clean Coal Technology,2018,24(6):122-127.

0 引 言

中国富煤、缺油、少气的资源特点决定了我国今后在相当长时期以煤炭为主的能源格局不会改变[1-2]。世界上具有代表性的煤直接液化工艺包括美国SRC-II工艺、德国(200 t/d)IGOR+工艺,美国H-Coal工艺和日本(150 t/d)NEDOL工艺等[3-4]。原神华集团(现为国家能源集团)利用国内外科研、工程和设备制造等大型企业资源,自主进行了百万吨级煤直接液化示范项目的建设与运行[5]。神华煤直接液化示范工程是我国实施能源安全战略的一项重要工程,是世界首套现代煤直接液化技术工业规模装置[6]。神华煤直接液化工艺是在充分借鉴、消化、吸收国外现有煤直接液化工艺技术的基础上,基于国家“863”高效合成煤直接液化催化剂的开发成功,完全依靠自身技术力量开发形成的具有自主知识产权的煤直接液化工艺[7-10]。煤炭直接液化是将粉碎为一定粒度的煤粉颗粒与溶剂、催化剂在一定压力(10~30 MPa)、温度(400~480 ℃)条件下,通过加氢裂化将煤炭转化为分子质量较小的液态油的过程[11]。由于煤直接液化装置工艺流程复杂,处于高温、高压、临氢及含固等苛刻的操作工况下,不易操作与掌控。截至2018年2月,神华煤直接液化一期工程第一条生产线已累计稳定运行2 500 d,积累了宝贵的运行经验。神华煤直接液化示范装置生产运行中暴露出较多问题,其中沉积、结焦问题尤为突出[12]。因此,本文通过分析装置的沉积、结焦部位及规律,提出了减缓或消除沉积、结焦的方法,并验证预防沉积、结焦的效果。改造后热中压分离器结焦量从1.86 t降至0.27 t;减压塔进料加热炉连续运行时间从原来的不足2个月延长至6个月以上;反应器运行时间从200 d提高到420 d,使煤直接液化装置沉积、结焦问题得到有效缓解或消除。

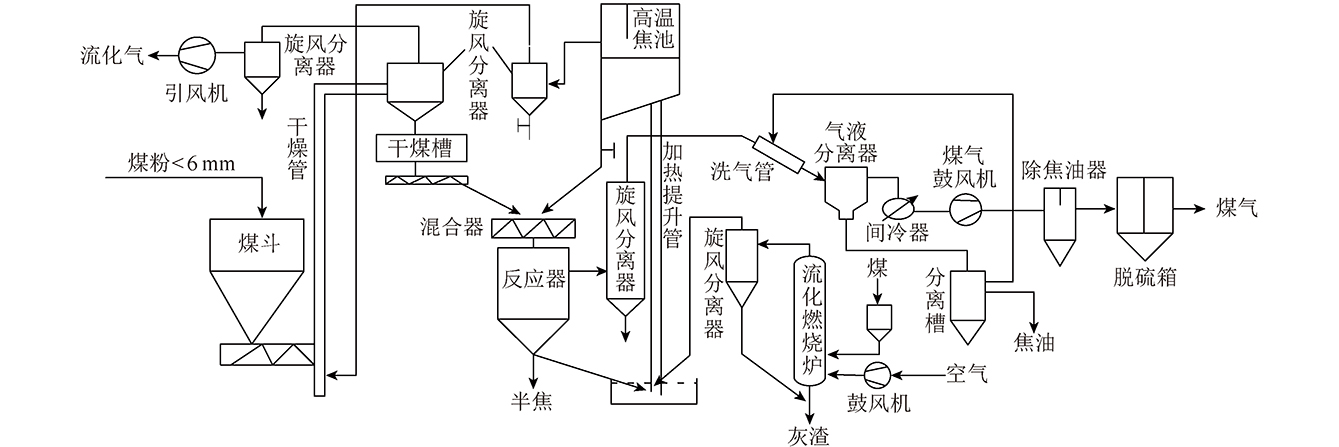

1 煤直接液化工艺

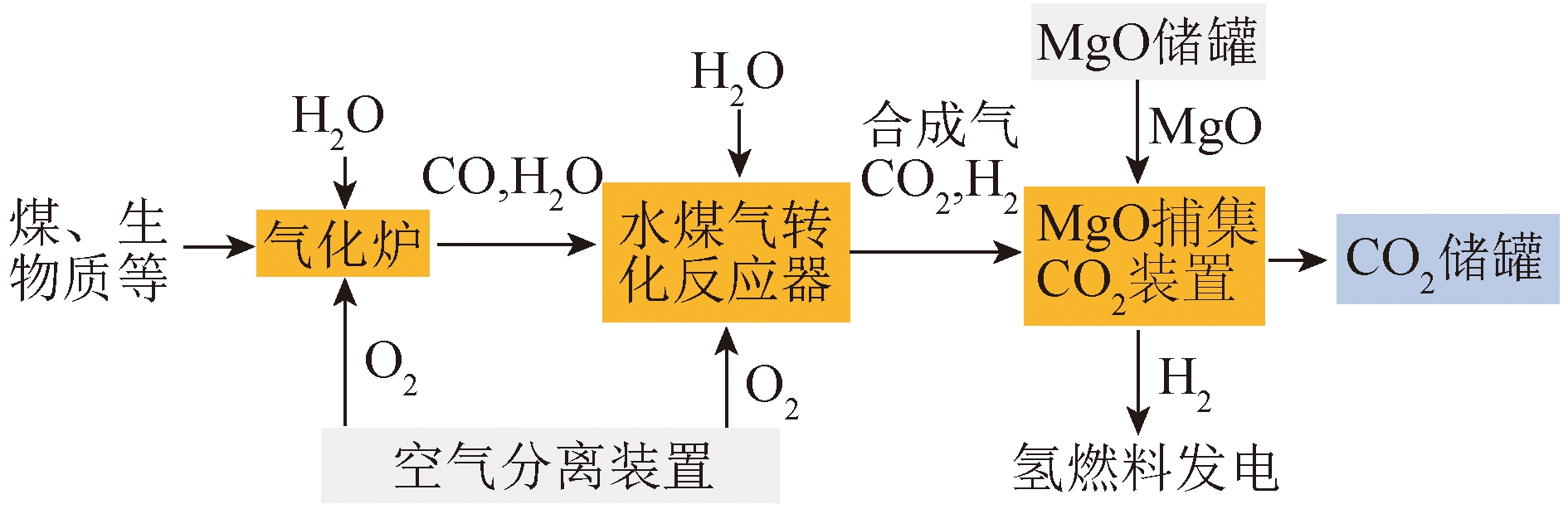

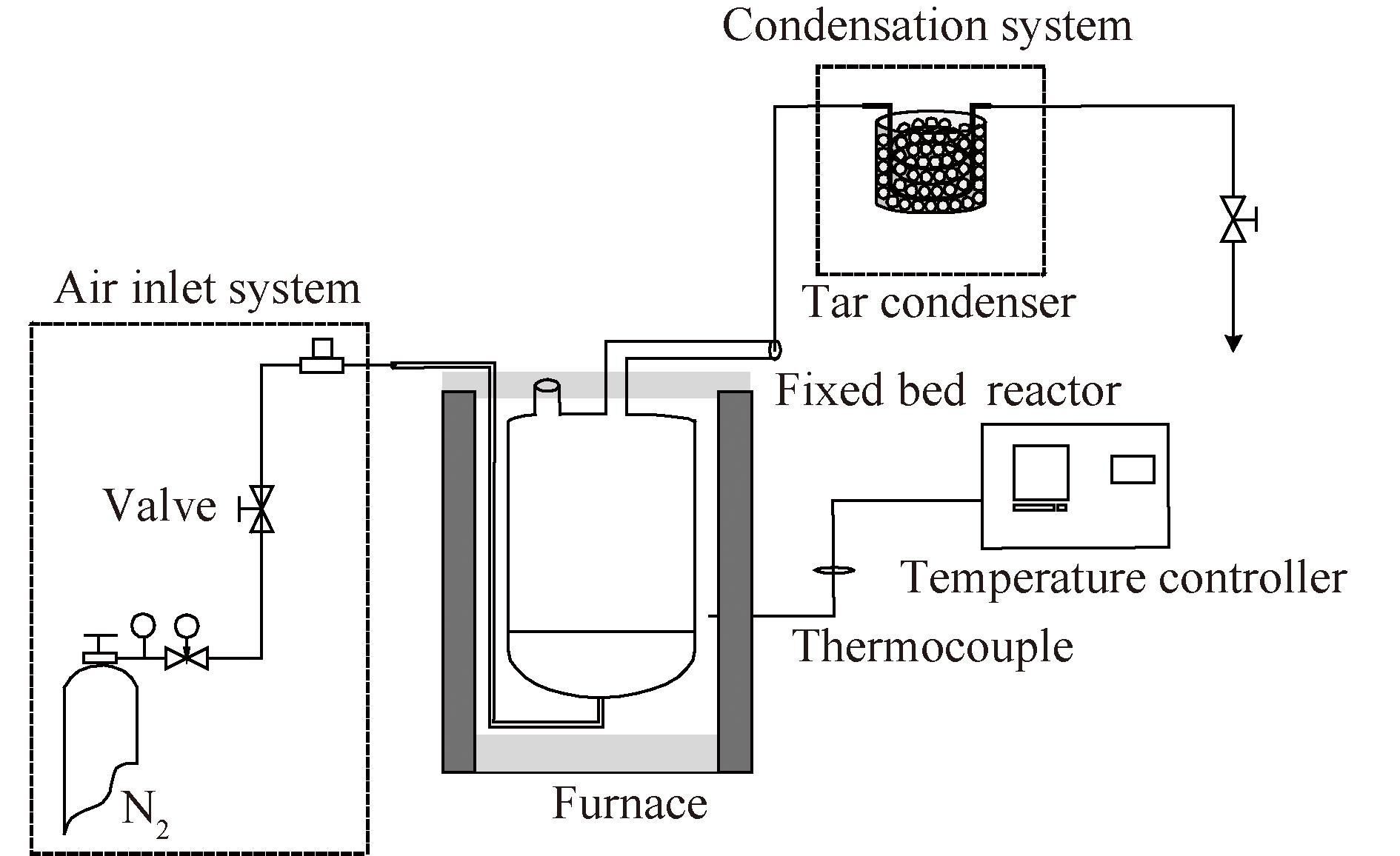

神华煤直接液化工艺的核心装置主要有煤液化装置、加氢稳定装置、加氢改质装置、轻烃回收装置和制氢装置[13]。首先将分选后的精煤粉、补充硫、铁系催化剂和加氢稳定装置来的循环供氢溶剂混合制备成油煤浆,油煤浆和煤制氢来氢气在反应器高温、高压及催化剂条件下进行煤热解加氢反应生成液化油。该液化油和未反应的煤、灰分和催化剂等固体在分馏部分分离。分离后的液化油被泵送去加氢稳定装置,含50%固体的减压塔底油渣送去油渣成型装置处理。加氢稳定装置为煤直接液化装置提供合格的循环供氢溶剂,并将生产的液化油进行加氢稳定。加氢改质装置将加氢稳定装置提供的稳定后的液化油进行再加氢的提质加工,得到满足一定规格要求的产品。轻烃回收装置是将煤直接液化装置、加氢稳定装置和加氢改质装置生产的气体进行加工,回收氢气、液化气、石脑油,并为全厂提供合格的燃料气。煤直接液化工艺流程如图1所示。

图1 煤直接液化工艺流程示意

Fig.1 Schematic diagram of coal direct liquefaction process

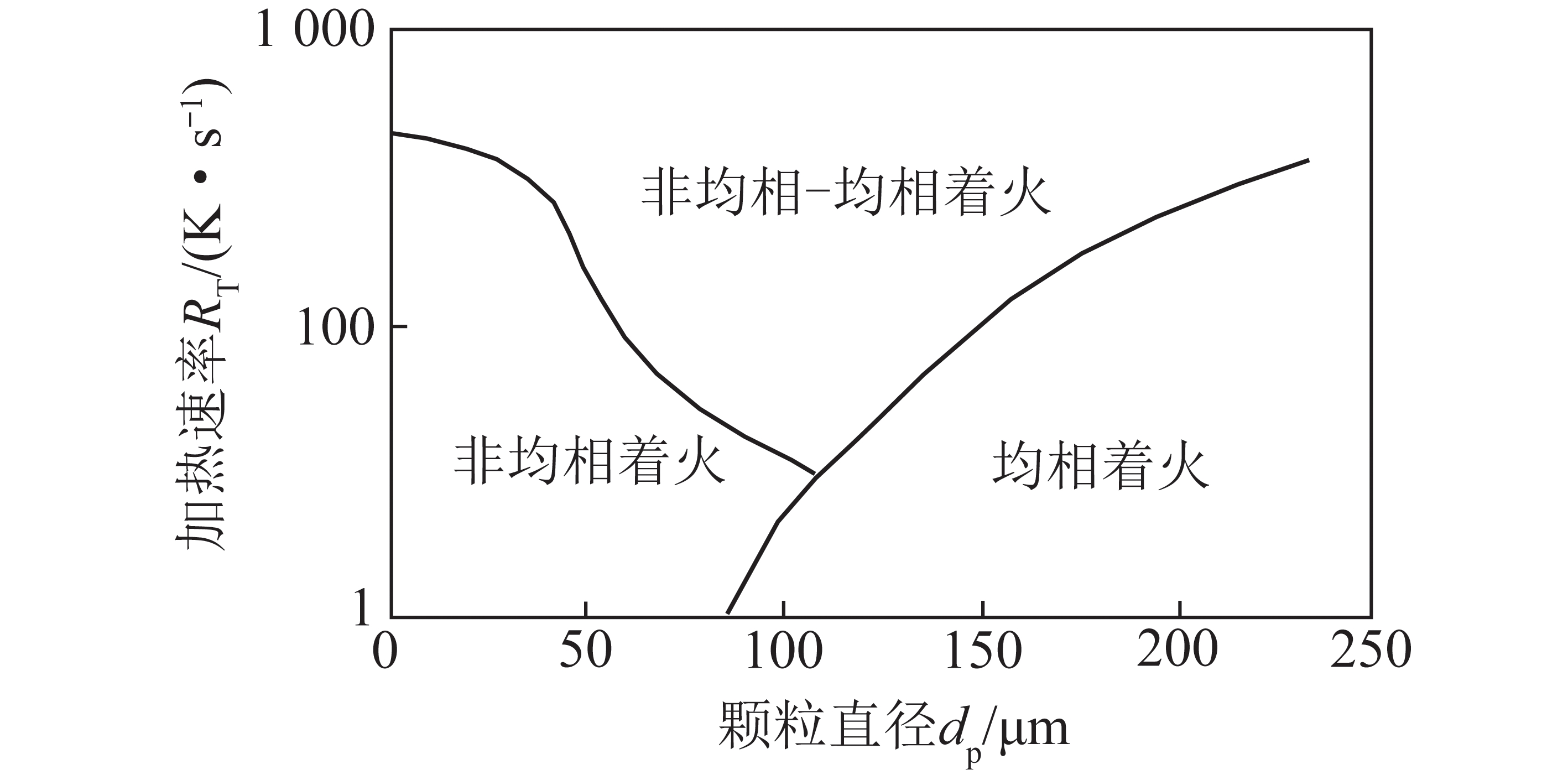

图2 煤直接液化装置沉积、结焦部位示意

Fig.2 Schematic diagram of deposition and coking site of coal direct liquefaction unit

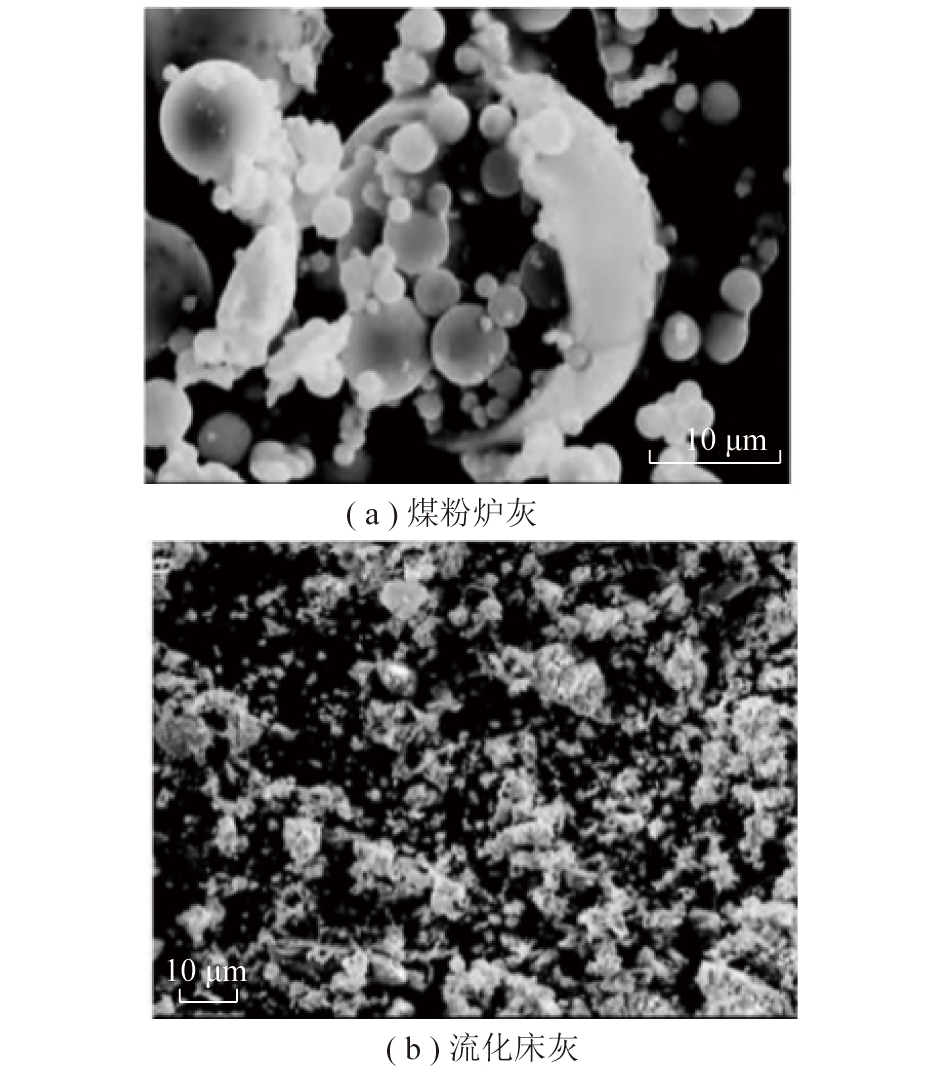

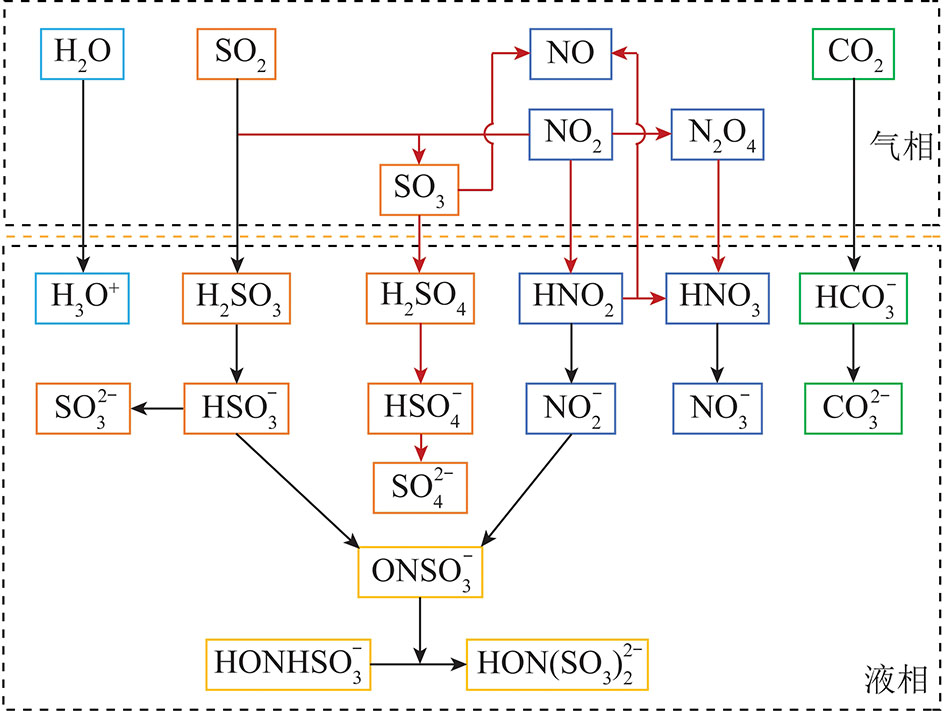

2 沉积结焦规律、原因及改造

煤直接液化装置经过2 500 d以上的运行和停工检修,发现多处设备出现煤粉沉积、结焦,如预混捏机及下料线、高压油煤浆进料泵入口、反应器循环杯、热中压分离器、冷高压分离器、减压塔进料加热炉、减压分馏塔底、高中温冲洗油罐底等,严重堵塞设备、管线。煤直接液化装置煤粉沉积、结焦部位如图2所示。

2.1 预混捏机及下料线煤粉的沉积堵塞

煤粉与高中温溶剂预先在预混捏机中预混合,提高煤粉在溶剂中分散、溶胀的混合效果。煤粉与溶剂比例若出现较大偏差,将直接导致混捏机及下料线内煤粉挂壁沉积堵塞。煤粉与高中温溶剂在预混捏机中混合时产生大量油气从预混捏机中释放出来,造成预混捏机内气相携带过多煤粉。若此处煤浆浓度控制在50%以上,油煤浆黏度将从正常200 mPa·s左右剧增到2 000 mPa·s以上,造成预混捏机或下料线内油煤浆流动性降低而堵塞。

为避免预混捏机及下料线发生沉积堵塞,在操作上严格控制油煤浆的固体浓度≤50%,通过监控油煤浆罐搅拌器、罐底泵、预混捏机电流及煤浆浓度理论计算值来实时判断油煤浆浓度。定期对预混捏机及下料线进行冲洗油冲洗及稀释,确保煤粉不挂壁,保证油煤浆流动性。改造后未发生预混捏机及下料线的沉积堵塞情况。

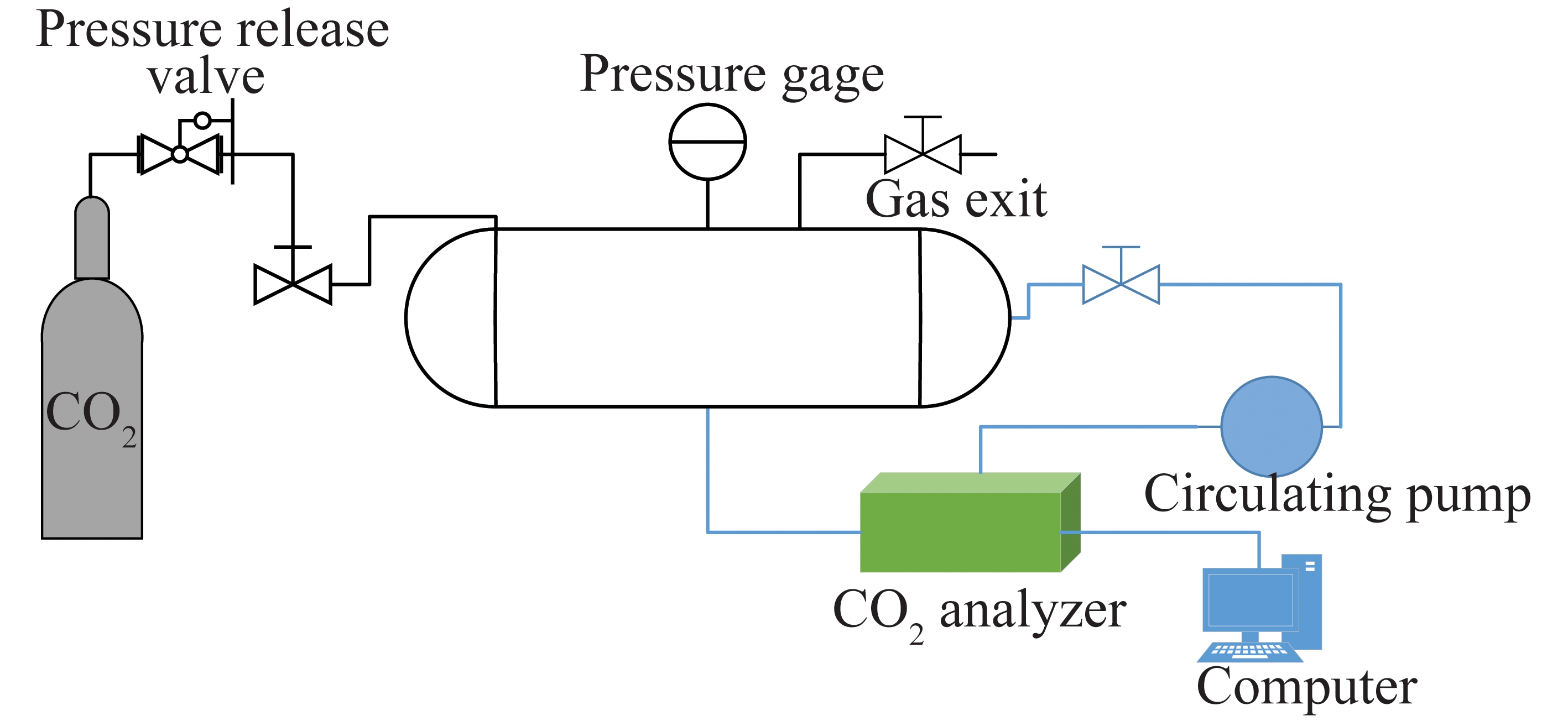

2.2 高压油煤浆进料泵入口集合管煤粉沉积堵塞

混合均匀的油煤浆通过煤浆罐底泵,一部分被输送到高压油煤浆进料泵入口经高压泵升压后送进反应器进行加氢液化反应,另一部分通过大小循环线回煤浆罐,保证煤粉与溶剂充分混合。随运行时间延长,高压油煤浆进料泵入口集合管煤粉不断沉积,导致泵吸入量不足,造成泵头损坏,增加泵的故障率,严重影响装置运行负荷(图3)。

图3 高压油煤浆进料泵入口集合管堵塞

Fig.3 Block of inlet manifold of high pressure oil-coal slurry feeding pump

高压油煤浆进料泵入口集合管中间进、出物料,存在煤粉沉积死区,经测算进出物料口下部的油煤浆流速最高仅为0.38 m/s,平均在0.23 m/s左右,远低于油煤浆分层流速≥1.5 m/s的要求,故油煤浆在泵入口集合管内分层进而造成煤粉沉积。高压油煤浆进料泵的入口集合管暂时无法通过改变集合管结构来消除流动死区,达到彻底解决集合管煤粉沉积堵塞的问题,但可通过调整高压油煤浆进料泵入口大小循环线流量配比,增大循环量,间接增大入口集合管的介质流速,延长集合管煤粉沉积堵塞时间。同时定期对集合管流量进行扰动,保证对集合管的冲洗。目前该泵正进行国产化改造,已消除入口集合管的流动死区。改造后该泵因入口集合管煤粉沉积堵塞导致的停泵清理周期由3个月延长到6个月。

2.3 反应器顶部循环杯内结焦物堆积堵塞

反应温度较高时,反应器内物料易附着在顶部管壁、抽出口、支撑梁、循环杯内壁、热偶及核源套管等部位,随着装置运行周期延长,附着物逐渐结焦并增多(图4)。系统发生波动时,附着结焦物脱落,造成结焦物在循环杯内堆积堵塞,影响反应器循环泵运行,进而影响装置运行周期。

图4 反应器顶部循环杯处堵塞

Fig.4 Block diagram at the top of reactor circulating cup

煤直接液化装置采用内循环悬浮床反应器,煤粉、沥青烯、多环芳烃在反应器内易发生缩聚反应,同时煤中灰分也易在反应器内沉积。受反应器内构件的结构形式制约,反应器顶部循环杯内有4根热偶套管及1根核源套管穿过,同时套管的支撑遍布循环杯上部,均提供了反应物料附着沉积的部位。循环杯处是反应物料进行气、液、固分离的区域,同时此处又是反应最高温度区,更易发生附着物的沉积缩合结焦。为减缓煤直接液化反应器内循环杯等处的结焦,主要进行以下改造:① 优化结构,将循环杯底部锥段角度由45°调整到55.5°,增大了坡度,提高了锥段部位的流速,同时降低了结焦物在循环杯内的附着力;② 适当降低循环杯及顶部抽出部位的温度3~5 ℃,减缓此处结焦倾向;③ 增设防反应物料附着在管壁、抽出口、循环杯内壁等部位的措施,有效降低了附着物结焦增大的脱落量,进而减缓了循环杯的沉积结焦堵塞;④ 减少外部供氢、原料煤等装置的波动,使反应器内物料始终处于全返混状态,避免由于波动使循环杯处反应物料完全暴露在气相中而导致高温结焦。改造后煤直接液化反应器运行时间从200 d提高到了420 d左右。

2.4 热中压分离器器壁附着结焦脱落堵塞

进入热中压分离器的物质含有煤液化生成油、沥青质、未转化煤等,极易在热中压分离器器壁上附着沉积,附着物400 ℃裸露在气相中不断缩合结焦。结焦物脱落将堵塞热中压分离器底部抽出口,造成装置非计划停工。热中压分离器的进料分为2个对称扇形进料口,受进料口结构的影响,在两扇形进料口的下部器壁无法得到进料介质的有效冲刷,同时此分离器内部分轻组分及氢气被闪蒸出来,较重物料极易附着在器壁上。随着运行时间延长、液位波动及高温工况影响,附着物不断沉积结焦增厚,若热中压分离器温度、液位大幅波动,结焦物极易脱落堵塞分离器底部抽出口。

根据热中压分离器器壁附着结焦原因,通过调整其液位控制值来降低附着结焦量,液位由50%调整到20%后,结焦量从1.86 t降低到0.27 t。同时为避免或减少结焦,预增加扰动氢适当遏制结焦物生成;为了防止结焦物堵塞热中压分离器底部抽出口,在抽出口位置增设了防堵设施,避免了由于结焦物堵塞而造成装置停工。

2.5 冷高压分离器内煤粉沉积

煤粉沉积将使冷高压分离器内油水分离空间减小,造成底部酸性水抽出口堵塞,易使气相携带煤粉污染膜分离组件,降低膜分离效率,缩短寿命。冷高压分离器内煤粉沉积主要是由于热、温高压分离器气相抽出无气液固分离设施,热高压分离器顶部气相流速达到5.48 m/s以上,气速过大造成煤粉携带至冷高压分离器内而沉积。装置进料中部分煤粉颗粒过细也是造成煤粉携带的因素之一,其中<5 μm煤粉占原料煤粉的6%~12%(设计为0)。煤粉粒径越小,穿透力越强,重力越小,更容易被携带。通过降低热高压分离器顶部气相流速进而避免或减缓冷高压分离器中煤粉沉积。热高压分离器原进料分布器设置较低,物料液位上升到一定高度后,易淹没进料分布器,引起液位大幅波动,经核算后将热高压分离器的分布器提高1 m,增加了液相物料在热高压分离器的分离空间和停留时间,避免了进料带来的液位波动。热高压分离器气相抽出增设气液固分离设施,此设施主要包括挡板和喷淋洗涤分布器,通过挡板使热高压分离器顶部气相流速从5.48 m/s降低到2.56 m/s,喷淋洗涤使气相出口夹带的煤粉含量由5.07 mg/Nm3下降到0.304 mg/Nm3以下。最终使冷高压分离器内煤粉沉积由0.56 t降低到0.05 t。

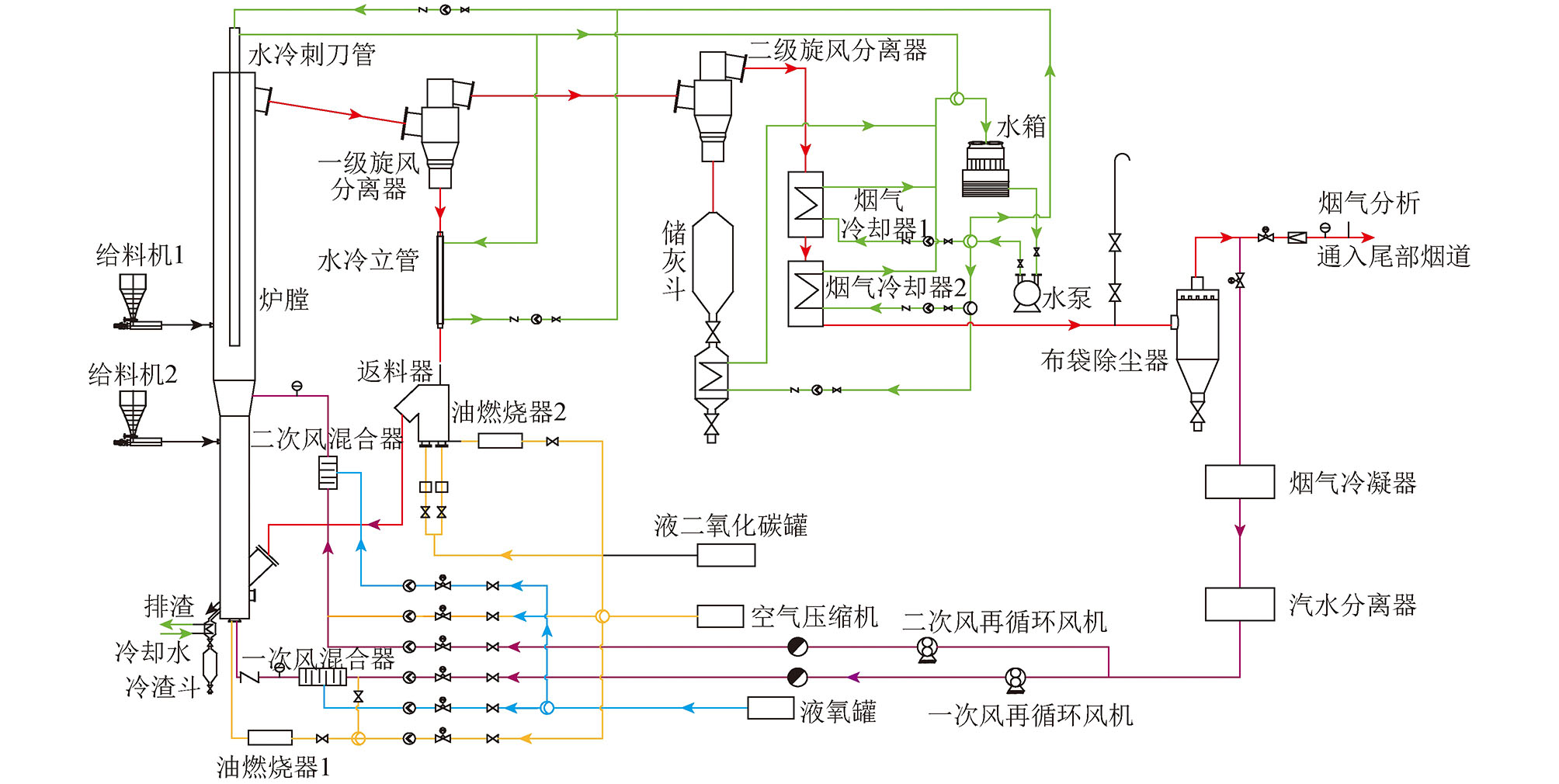

2.6 减压塔进料加热炉炉管结焦堵塞

减压塔进料加热炉加热的介质富含沥青质、未转化煤及催化剂,且黏度大、流速低,易在高温工况下发生缩合结焦。若减压炉温度、流量大幅波动后,极易使炉管内结焦物脱落而堵塞炉管(图5)。

图5 减压塔进料加热炉炉管上部结焦堵塞

Fig.5 Block of coking in the upper tube of feed heating furnace of vacuum tower

在渣油缩合生焦反应中,沥青质是主要的生焦前身物,操作温度越高,沥青质和饱和烃含量越高,沥青质越不稳定,越易结焦[14]。减压塔进料加热炉物料性质与渣油相似,该物料在减压炉中黏度大、流速低(最低流速仅为0.57 m/s),同时此物料中轻组分也在炉管内发生裂解气化,致使物料在炉管内分层且吸热不均匀,最终导致炉管上部物料高温缩合结焦。

为减缓减压塔进料加热炉炉管内物料结焦,可进行以下改造:① 提高介质流速,即减压塔设置过汽化油循环到减压炉系统,提高减压炉介质流速0.84 m/s;减压炉双炉膛运行改为单炉膛运行,流速提高到2.36 m/s;② 为减少轻组分在减压炉中裂解气化,减压炉前的常压塔降压操作,拔出轻组分约占原减压炉进料的1/6;③ 将各炉膛的炉管分段引出到炉膛外并增加法兰设置,一旦炉管结焦严重无法满足生产运行时,将其切除系统进行机械清焦处理,炉管引出部分则直接拆卸进行分段清焦,避免了炉管切割,提高了清焦速度,降低了检修工期及费用。经过以上措施,减缓了减压炉炉管的结焦程度,减压炉连续运行时间从原来的不足2个月延长至6个月以上。

2.7 减压分馏塔底锥段耐磨衬里表面附着结焦物脱落堵塞

减压分馏塔底物料黏度大极易在塔底锥段耐磨衬里附着,随塔底液位波动,附着在衬里同时暴露在气相中的物料极易在高温下缩合结焦。若减压塔温度大幅变化,极易造成耐磨衬里表面附着的结焦物脱落而堵塞塔底,严重时将导致装置非计划停工。减压分馏塔进料经旋分分离器后在塔底锥段空间进行分馏,煤液化生成油组分被蒸馏到侧线并经侧线泵抽出送出装置,较重的沥青烯、前沥青烯、未转化煤、灰分及催化剂等落入塔底。因此物料沥青烯、前沥青烯含量高达40%,未转化煤、催化剂及灰分固体含量达50%左右,此物料极易在塔底锥段耐磨衬里及支撑梁上附着沉积。随塔底液位波动,附着在衬里及支撑梁上且暴露在气相中的物料极易在高温下缩合结焦。

为了降低减压塔塔底物料在底部锥段耐磨衬里上的附着结焦,进行以下改造:① 对塔底结构进行改造,塔底原全锥段结构改为大锥段+圆柱段+小锥段的结构,且圆柱段及小锥段无耐磨衬里设计,减少塔底物料在圆柱段及小锥段处的附着,最终降低了塔底物料的结焦量。此塔底结构改造后使物料在塔底的停留时间由原4 min延长到30 min,有利于塔底液位控制,避免了液位过高对耐磨衬里的冲击及防止物料在耐磨衬里上附着结焦。② 在装置停工检修过程中对塔底耐磨衬里表面等附着结焦物的部位进行彻底清焦,避免开停工过程中受温度、液位波动导致结焦物脱落堵塞塔底抽出。经过以上措施,降低了减压塔底部耐磨衬里的结焦量,避免了因结焦物脱落堵塞塔底造成的非计划停工。

2.8 高、中温冲洗油罐内煤粉沉积

冲洗油主要用作煤直接液化装置、加氢稳定装置相关管线、阀门、仪表的连续和间断冲洗,防止相关管线倒串入煤浆而堵塞管线。冲洗油中夹带煤粉造成较细的冲洗油管线堵塞,多数注入点阀门磨损导致内漏严重,转动设备机械密封损坏,测量仪表失灵,影响装置生产。由于煤粉粒度过细,煤液化生成油中煤粉携带量较大,且贯穿、渗透性很强,致使加氢稳定装置原料油缓冲罐、反应器、分馏塔等多处出现煤粉,同时煤液化生成油出装置过滤器、加氢稳定装置塔底油过滤器滤芯过滤精度低,无法有效过滤煤粉,被冲洗油带入高、中温冲洗油罐而发生煤粉沉积。

高、中温冲洗油罐煤粉携带问题的根本解决措施是杜绝煤液化生成油携带煤粉。在现有工艺条件下只能将进高中温冲洗油罐的冲洗油系统前、加氢稳定装置分馏塔底泵出口、煤液化生成油外送线的过滤器滤芯孔径从150 μm缩小到75 μm,同时加大切换频率。提高过滤精度后,煤液化生成油携带煤粉含量降低约70%。

3 结 语

煤直接液化装置沉积、结焦的产生主要是由于物料性质、介质流速低、设备结构死区、高温缩合等作用影响。根据沉积、结焦产生的原因制定了相应的解决措施:适当提高介质流速,消除局部死区,降低物料附着量,适当降低局部温度,提高过滤精度。改造后有效降低了整个工艺过程中的沉积、结焦,反应器运行时间从200 d提高到420 d;减压塔进料加热炉连续运行时间从原来的不足2个月延长至6个月以上;热中压分离器结焦量从1.86 t降低到0.27 t;冷高压分离器内煤粉沉积量由0.56 t降低到0.05 t等,有效缓解或消除煤直接液化装置沉积、结焦问题,实现了煤直接液化装置安全、稳定、长周期运行。

参考文献:

[1]相宏伟,唐宏青,李永旺.煤化工工艺技术评述与展望.IV:煤间接液化技术[J].燃料化学学报,2001,29(4):289-298.

XIANG Hongwei,TANG Hongqing,LI Yongwang.Perspectives on R&D in coal chemical industry.Ⅳ:Synthesis of fuels from coal via Fischer-Tropsch reaction[J].Journal of Fuel Chemistry and Technology,2001,29(4):289-298.

[2]朱晓苏,金嘉路.我国煤炭直接液化技术及其工业应用前景[J].煤炭转化,1998(2):17-19.

ZHU Xiaoshu,JIN Jialu.The direct coal liquefaction technology and the prospect of industrial application in china[J].Coal Conversion,1998(2):17-19.

[3]NEDO.Bituminous coal liquefaction technology(NEDOL)[R].[S.I.]:Clean Coal Technologies in Japan,2006:59-60.

[4]郝学民,张浩勤.煤液化技术进展及展望[J].煤化工,2008(4):28-32.

HAO Xuemin,ZHANG Haoqin.Prospect of the coal liquefaction technology[J].Coal Chemical Industry,2008(4):28-32.

[5]张玉卓.中国神华煤直接液化技术新进展[J].中国科技产业,2006(2):32-35.

ZHANG Yuzhuo.New Development of China Shenhua direct coal liquefaction technology[J].Science & Technology Industry of China,2006(2):32-35.

[6]张继明,舒歌平.神华煤直接液化示范工程最新进展[J].中国煤炭,2010,36(8):11-14,19.

ZHANG Jiming,SHU Geping.Newest progress of Shenhua direct coal liquefaction demonstration plant[J].China Coal,2010,36(8):11-14,19.

[7]叶青.神华集团煤直接液化示范工程[J].煤炭科学技术,2003,31(4):1-3.

YE Qing.Shenhua demo project of coal direct liquefaction[J].Coal Science and Technology,2003,31(4):1-3.

[8]舒歌平.神华煤直接液化工艺开发历程及其意义[J].神华科技,2009,27(1):78-82.

SHU Geping.Development history and its significance of Shenhua coal direct liquefaction[J].Shenhua Science and Technology,2009,27(1):78-82.

[9]张传江,王云,韩来喜.提高煤直接液化油品收率研究[J].内蒙古石油化工,2017(6):4-7.

ZHANG Chuanjiang,WANG Yun,HAN Laixi.Study on the yield of direct coal liquefaction oil[J].Inner Mongolia Petrochemical Industry,2017(6):4-7.

[10]谢娜.神东煤岩相富集物液化转化规律和油煤共炼研究[D].上海:华东理工大学,2014.

[11]李好管.煤直接液化技术进展及前景分析[J].煤化工,2002,30(3):8-12.

LI Haoguan.Technology progress and prospect analysis of direct coal liquefaction process[J].Coal Chemical Industry,2002,30(3):8-12.

[12]李强.确保煤直接液化装置长周期运转的主要措施[J].辽宁化工,2016(3):307-309.

LI Qiang.Main measures for wnsuring long-term operation of direct coal liquefaction plant[J].Liaoning Chemical Industry,2016(3):307-309.

[13]刘志宏.煤直接液化装置火灾危险性分析[J].消防技术与产品信息,2010(10):16-19.

LIU Zhihong.Fire risk analysis on coal direct liquefaction device[J].Fire Technique and Products Information,2010(10):16-19.

[14]张力,张政伟.延迟焦化加热炉炉管结焦原因分析及对策[J].石油炼制与化工,2010,41(1):21-25.

ZHANG Li,ZHANG Zhengwei.Causes analysis and countermeasures of coking on furnace tube in delayed coking unit[J].Petroleum Processing and Petrochemicals,2010,41(1):21-25.