研究论文

制储氢技术经济性分析与前景展望

0 引 言

在我国“2030碳达峰,2060碳中和”的大背景下,降碳成为后续相当长一段时期内的研究热点,对化石燃料加征碳税也在预期之内。目前,由于价格低廉,化石能源仍是供能供电行业的主力燃料,但可以预见,随着全国“碳交易”市场开启,“碳税”也将逐步调整[1-2]。化石燃料附加成本将有所提高,相应地,清洁能源将逐步占领化石能源相当一部分市场份额,并在未来几十年内逐渐取代化石燃料的主导地位[3-4]。

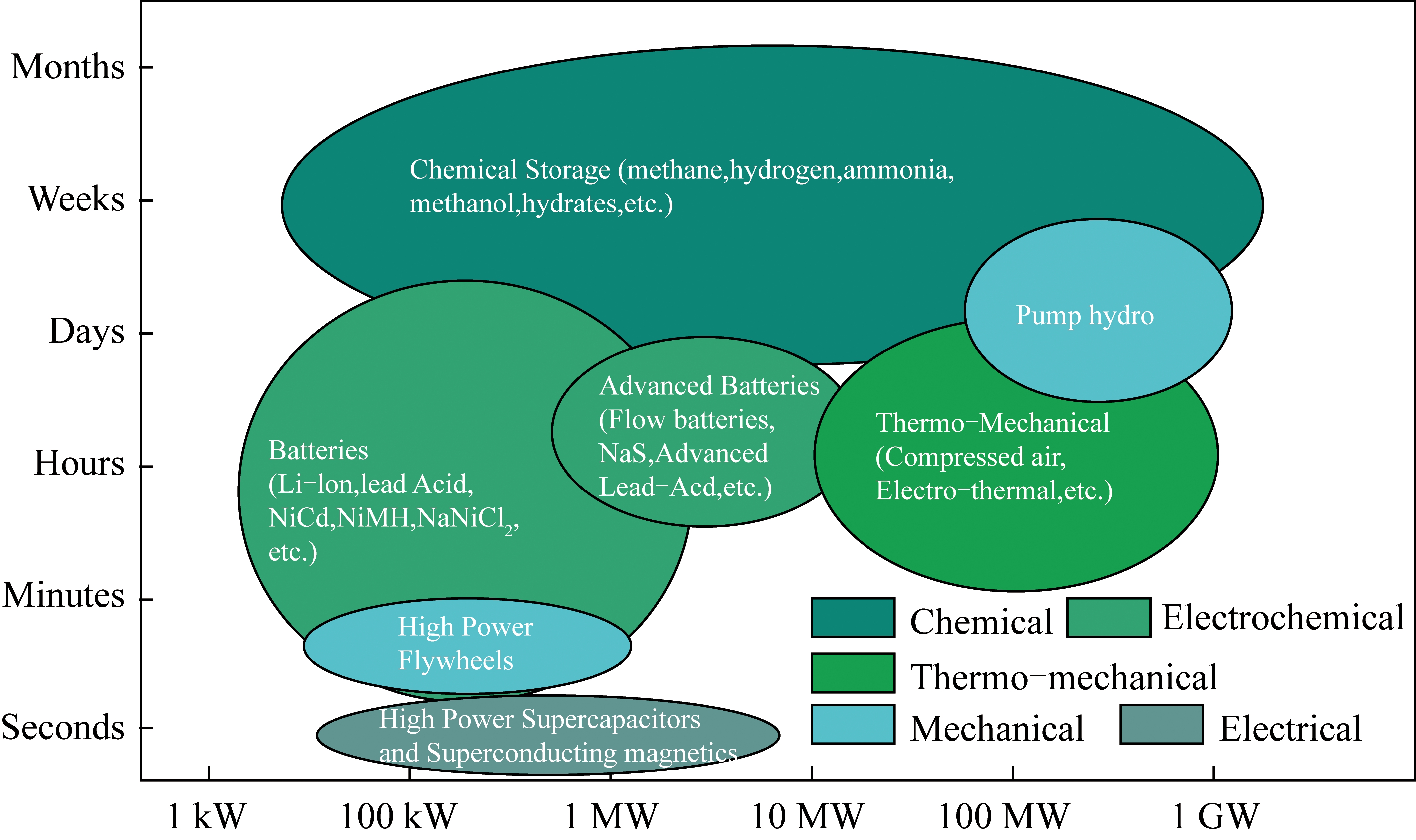

锂电和氢能是当下清洁储能技术发展的两大主要方向,但二者发展均存在技术瓶颈[5-6]。目前,锂电在能源零售市场表现良好,但近年多起事故表明,在克服相关技术瓶颈前,其在大规模储能供电领域的推广应用仍存在限制[7-9];相较而言,氢能则具备大规模供电供热潜力,但由于灰氢生产受环保因素限制,绿氢成本高、产能小,且由于储氢材料开发尚未有突破性进展,储运及应用过程的安全风险难以避免,短期内亦无法直接用作主力替代能源[10-13]。VALERA-MEDINA等[5]对不同储能方式的优势领域进行对比,认为化学储能方式,如甲烷、氢气、氨、甲醇等,在各类储能方式中大规模长期储能潜力更优越。

目前主流的氢能储运方式包括物理储氢方式(如压缩氢气、液氢等)、化学储氢方式(如氨/氮、甲醇/CO2、甲基环己烷/甲苯、金属氢化物等),广义而言还可将天然气等考虑在内[14-15]。以压缩或液化的物理储氢方式进行氢气储运,可有效避免氢能在各种化合物形式间转化带来的能量损耗,提供更高的全周期能量利用效率,金属化合物储氢技术的发展也为氢气储运提供了新思路,但无论采取何种方式,氢在储运过程中仍以H2分子形式存在,氢本身的安全隐患始终无法避免[15-17]。相比之下,以化学能形式储氢,无论是氨、甲醇、甲基环己烷、天然气或其他方式,均有成熟的储运体系,各类化合物性质相对稳定,虽然无法完全消除毒性或爆炸性带来的安全隐患,但相较于H2的高危特性,化学储氢在面对各类不可控的社会生产因素时仍能有效降低风险预期[18-21]。不过作为代价,化学能形式储氢需将相当一部分能量用于化合物形式间转化过程,化学反应的热力学性质决定了其能效利用上限[22]。

1 基于灰氢的氢能利用现状

1.1 灰氢制氢方式与制氢成本

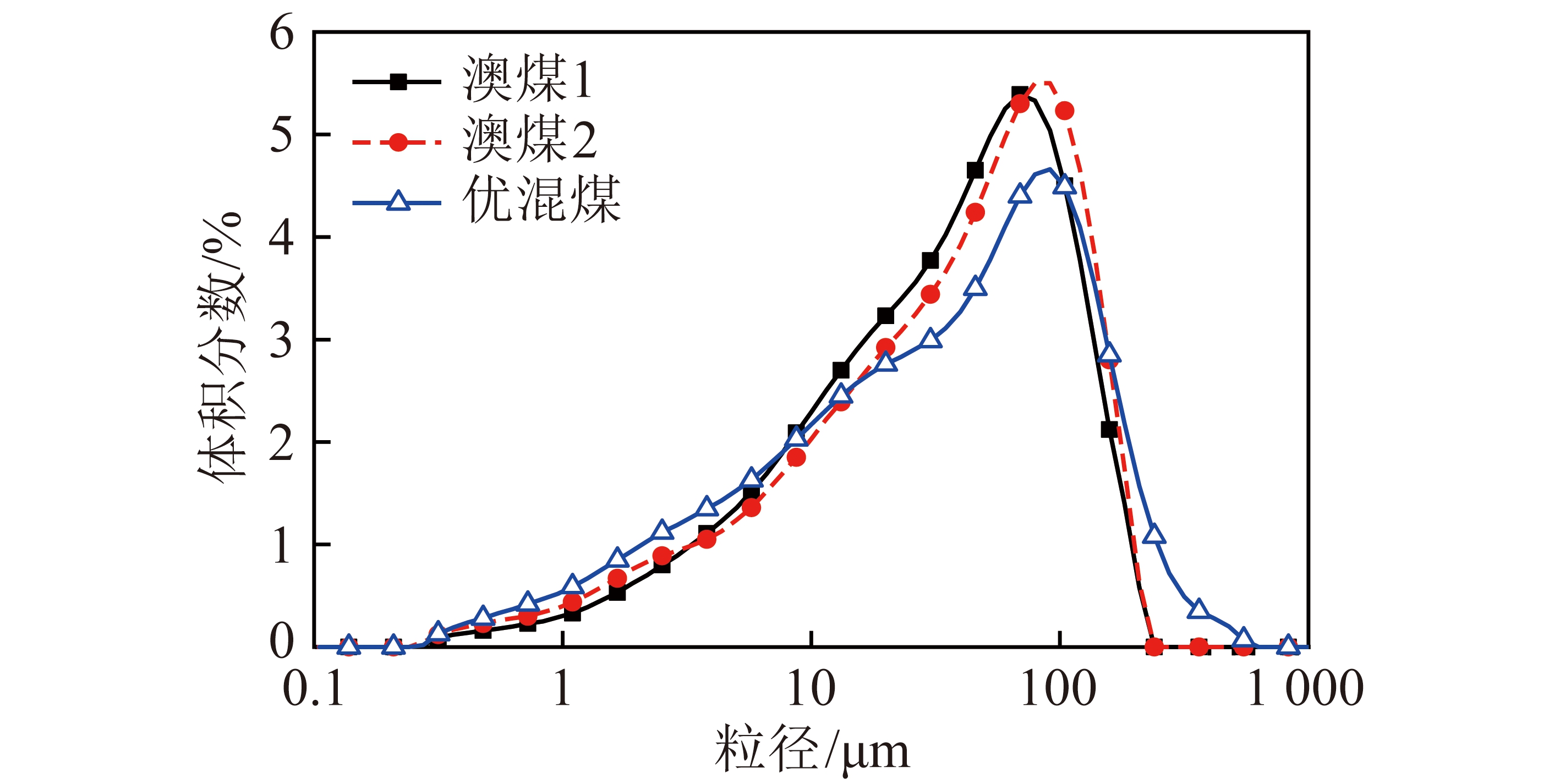

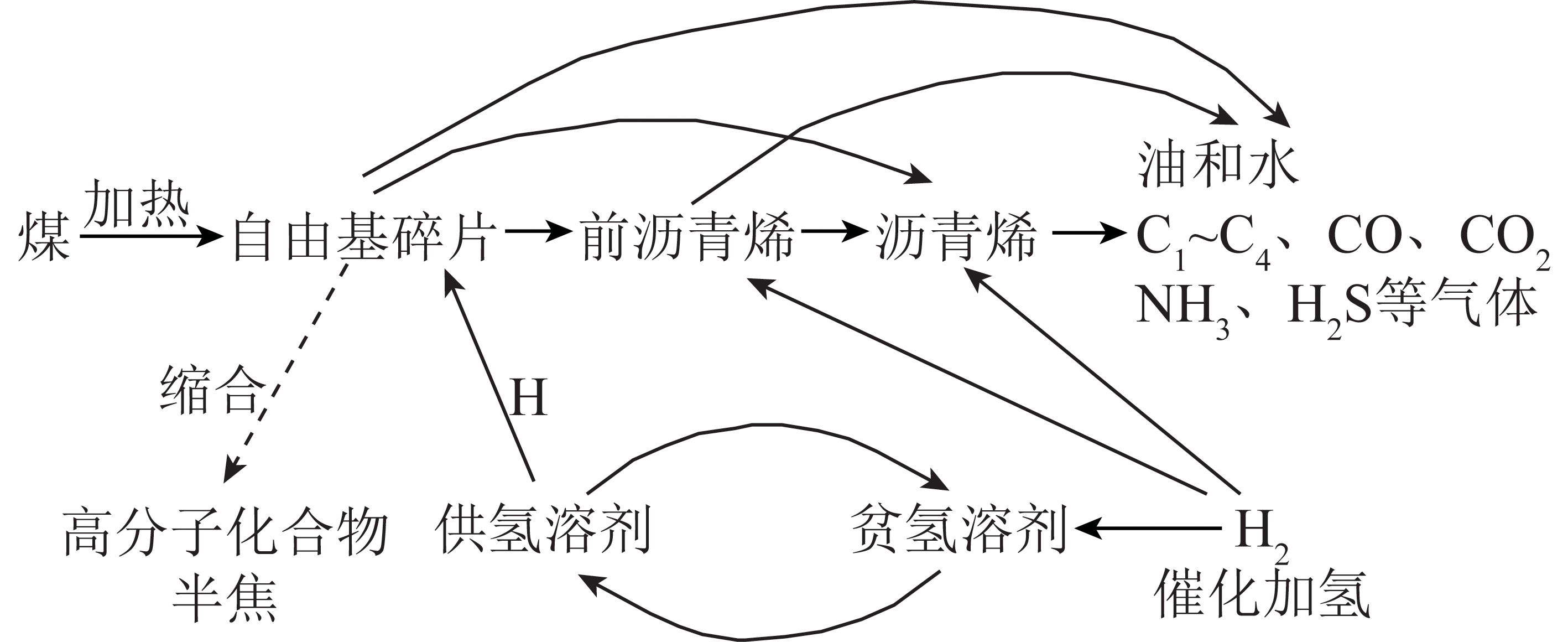

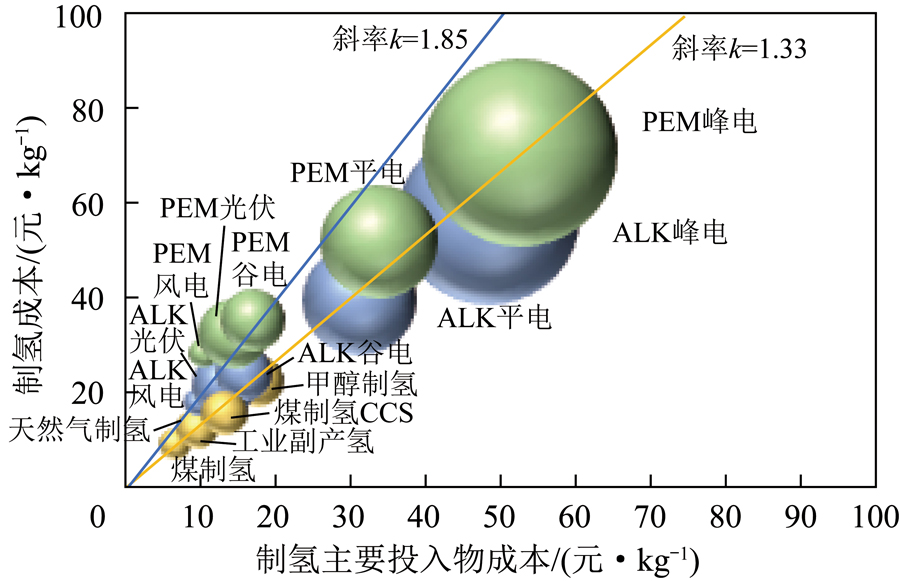

从技术原理来看,制氢方式多种多样,目前国内的主流制氢工艺主要包括工业副产氢、煤气化、天然气制氢、甲醇制氢、水电解等5类(图1)[23-24]。根据成本模拟结果推算,目前国内煤气化制氢成本最低,成本约1.08元/m3;主流碱性水电解(AWE)制氢工艺制氢成本受各地电价影响较大,成本可在2.77~4.59元/m3,为煤制氢成本的3~4倍(表1)[25]。

表1 各种灰氢制氢方式成本估算

Table 1 Cost estimation of different hydrogen production methods

注:煤价参考2022年4月行情,测算不考虑规模化生产带来的原材料价格浮动。

图1 2020年不同技术场景的制氢成本对比

Fig.1 Comparison of hydrogen production costs in different technologies in 2020

1)工业副产氢。焦炉煤气制氢是典型工业副产氢来源,1 t焦炭可产生400 m3左右焦炉气,其中55%~60%为氢气,同时伴有20%~30%的甲烷气,制氢潜力良好[26-27]。不过,受制于目前国内焦炭产量,焦炉气制氢技术难以大规模推广。

2)煤制氢。受我国能源资源结构影响,我国煤制氢技术发展已逾半个世纪,并已形成多项世界领先的成熟生产技术,在煤制油、合成氨及煤化工等领域实现了煤炭清洁利用[23]。目前我国较大的煤制氢装置,如中石化茂名煤制氢,产能已达20万m3/h以上。由于采用煤作原料,煤制氢技术受碳排放政策约束较大,不过出于能源安全保障考虑,预计未来我国煤化工下游市场会有适当调整,但调整幅度不会过大[25]。随着鼓励煤炭清洁高效利用的政策不断严格,煤制氢或将作为煤炭清洁高效化利用的主要方式,通过生产蓝氢,持续满足市场需求。

3)天然气制氢。由于不同的资源禀赋,以及天然气重整制氢工艺便于与CCUS技术耦合,国外多数国家和地区,尤其是天然气资源丰富的地区,已广泛布置天然气制氢产业[28]。受资源结构限制,我国天然气进口依赖度较高,且国内消费结构中城市用气占比较大,2021年占比达38%,可用来制氢的供给较紧张。

4)甲醇制氢。作为重要的石化产业配套技术,我国甲醇制氢技术发展相对成熟[23]。不过,作为一种重要的有机化工基本原料,甲醇下游领域应用广泛,近些年仍有一定原料进口需求。据统计,2021年用于生产烯烃占比50.6%,燃料需求占比15.7%,其他需求领域较分散,其消费结构特征并不利于制氢产业发展,若大规模开展甲醇制氢,将导致原材料价格抬升[29]。

5)电解水制氢。碱性电解水(AWE)制氢工艺是目前主流的电解水制氢技术[30-31]。用可再生能源发电实施水电解制氢,也是目前发展零碳排放技术及绿氢生产的主要技术途径。电解水制氢技术可分为并网型和离网型2类[32]。并网型制氢是将发电机组接入电网、从电网取电的制氢方式,如从风光耦合系统电网侧取电,进行电解水制氢,主要应用于大规模风光耦合系统的消纳和储能。离网型制氢是将发电机组产生的电能不经电网直接提供给电解水制氢设备进行制氢,主要应用于分布式制氢或局部燃料电池发电供能。尽管离网式电解水制氢可获得较低的电力价格,但也面临投资成本的上升。

虽然各种制氢技术均已有不同规模的应用,但当下国内制氢工艺仍以煤制氢为主。我国煤制氢技术的普及应用,是因为我国以煤为主的能源资源结构及其导致的原料煤成本低廉,但随着碳交易市场开放及环保政策进一步调整,附加碳税的煤价必然上涨,进而导致煤制氢成本上浮。在政策导向与资本投入的并行推动下,可再生能源制氢技术发展及关键技术突破可预见,绿氢制氢成本的进一步下降也值得期待[28]。虽然电解水制氢技术目前受制于高昂的电解槽成本与并网电价,相对于其他制氢技术并不具备成本优势,但随政策调整及技术革新,未来将可能实现相当大的降本空间,其制氢成本也终将能够取得对现有煤制氢成本的竞争优势[33-34]。

1.2 各类储氢方式现状

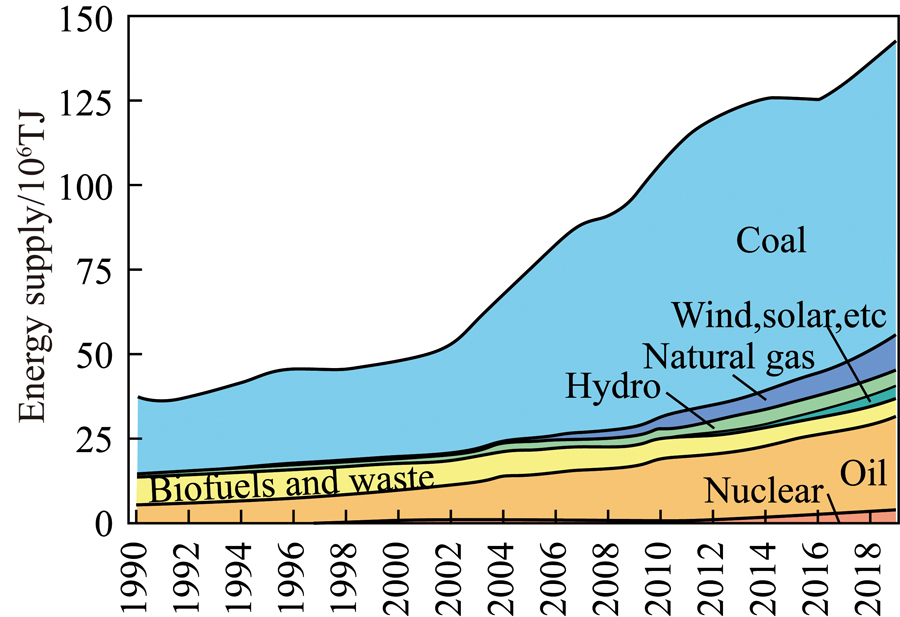

多年来,我国能源产业一直围绕多煤少油缺气的能源资源结构发展,受制于油气资源匮乏,煤炭在我国能源供给领域长期占据主导地位(图2)[35]。相应的,煤制氢技术也是目前我国工业应用中最常见的产氢方式,同时仍有其他见于工业应用的成熟制氢技术[23,36]。总体而言,基于规模及成本等因素,目前的氢能储运技术主要基于煤制氢所得灰氢及下游工业体系进行评估。

图2 我国能源供给状况(1990—2019年)

Fig.2 Energy supply by source in China(1990—2019)

1.2.1 载氢化合物

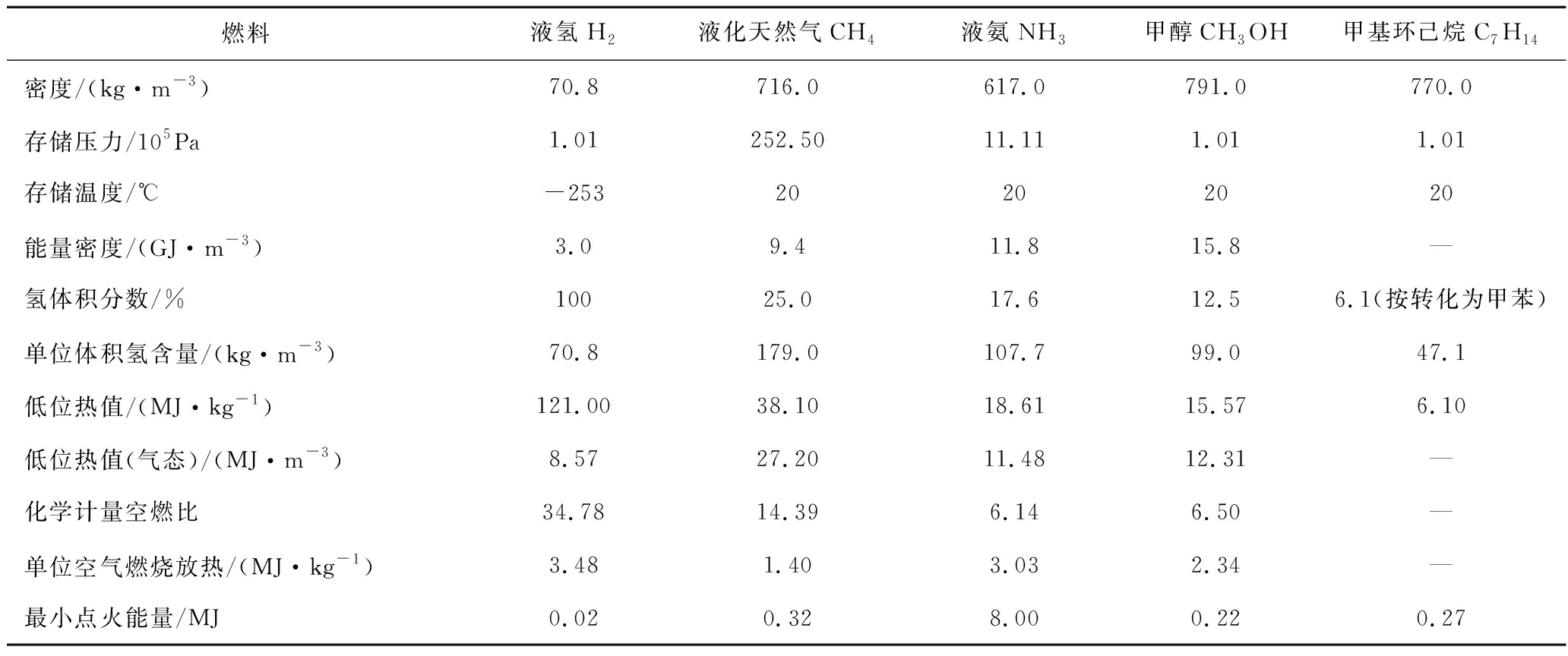

现有工业体系中,常见可用作氢载体的化合物包括氨、甲醇及其他液态有机氢载体(如甲基环己烷)等,其中氨与甲醇的生产与煤紧密相关,而甲基环己烷等产品则主要由石化下游生产提供(表2,图3)[37-39]。

表2 各类储氢方式性质

Table 2 Property of different hydrogen storage technologies

图3 不同储能技术对比[5]

Fig.3 Comparison between different energy storage technologies[5]

“十三五”以来,国家工信部要求淘汰落后产能,其中淘汰氨产能不低于1 000万t。近5 a来我国合成氨产业去产能效果显著,据统计,2020年全国合成氨产能6 354万t,下游多数用于化肥制造。应当指出,我国拥有良好的合成氨产业基础,一旦市场供需情况出现变化,合成氨产能具备短时间内攀升的能力。

不同于氨,近年来我国甲醇工业产能不断攀升,2021年产能规模达到9 738.5万t。甲醇需求领域较广,目前超过半数甲醇产品用于下游烯烃生产,其余分别用于燃料以及甲醛、醋酸、二甲醚等化工产品生产[40]。

甲苯与前二者不同,目前下游应用领域有限,大量甲苯在企业内直接转化为二甲苯产品,进一步用于化纤生产[41]。2020年我国甲苯产能达到历史最高值851.79万t,但绝大部分由各生产企业自用或外销,目前可用于甲基环己烷储氢的比例不高。

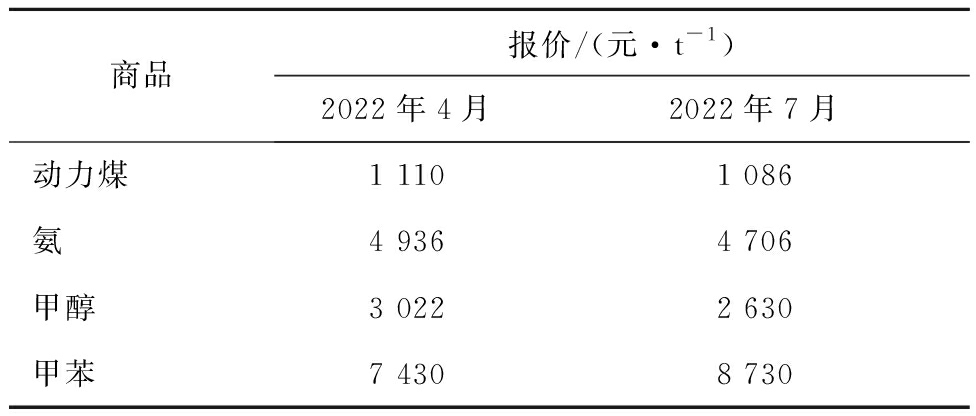

过去一段时间,随国内煤价下跌,氨与甲醇的生产成本及售价均有所回落,而甲基环己烷/甲苯价格则由于国际原油价格走高而上涨(表3)。

表3 煤、氨、甲醇及甲苯价格

Table 3 Prices of coal, ammonia, methanol and toluene

目前氨、甲醇、甲苯等大宗商品大多仍采用化石原料加工合成,其价格仍受原料成本限制,不过随制氢技术发展及政策调整,预计未来价格将获得较大下调空间。

1.2.2 高压氢气、液氢与管道输氢

高压气态储氢技术是目前使用较为广泛的氢气储存技术,将氢气压缩并注入储气瓶中、以高密度气态形式存储[42-43]。但该方式储氢量低、储氢容量比小,且对储存容器的要求极高,易发生泄漏、爆炸等安全问题[44]。目前多数储氢容器设计采用碳纤维缠绕钢制或铝制内胆,以保障容器机械强度,但短期内恐难形成成本可控的规模化生产技术。同时,虽然市场调控给予清洁动力汽车极大的发展空间,但从需求侧来看,氢燃料电池汽车市场仍然冷清,一定程度上降低了相关技术研发的积极性。

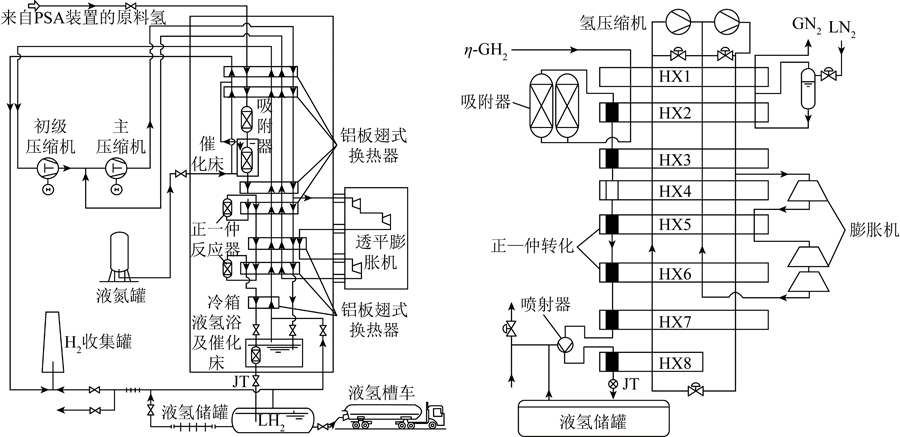

液氢技术则是更有竞争力的氢气储存技术[16,45]。液氢产业链分为氢液化、液氢储运和液氢加注3个环节,不过各环节的关键技术装备尚未实现量产[46]。目前,氢液化主要采用氦膨胀制冷循环或氢膨胀制冷循环,由于氢膨胀制冷循环的单位能耗更低,大于5 t/d规模的氢液化装置更建议采用氢膨胀循环制冷工艺[47]。然而,目前仅有美国空气产品公司、德国林德集团和法国液化空气集团掌握氢膨胀循环液化技术,我国液氢技术目前仍主要用于航天领域,中科富海等一批企业的成长及1.5 t/d液化装置的生产,为我国液氢装置的商业化打下良好基础(图4、5)[48-49]。此外,其他关键技术装备如正仲氢转换器及催化剂、氢气透平膨胀机、低漏率换热器及液氢加注装备也尚未实现国产化制造,这也将是未来行业内需要攻克的难点[50-52]。

图4 林德公司Ingolstadt与Leuna氢液化流程

Fig.4 Process of Linde Ingolstadt and Leuna hydrogen liquefier

图5 北京航天试验技术研究所及中科富海的氢液化装置

Fig.5 Hydrogen liquefier developed by Beijing Institute of Aerospace Test Technology and Sinoscience Fullcryo Technology Co.,Ltd.

我国管道输氢技术整体发展较快,目前已基本掌握天然气管道掺氢输送技术,但在纯氢输送领域尚待技术攻关。由于天然气中本就含25%的氢元素,采用天然气管道进行掺氢输送,可在终端直接联合天然气重整的方式制氢。理论上天然气掺氢比例可控制在2%~20%,但受制于氢气对现有天然气管道材料的腐蚀性,实际工程中掺氢比例通常低于5%[53-54]。虽然国际上已普遍认可100 km以上距离管道输氢相对于长管拖车运输方式的成本优势,但低成本、高强度抗氢脆材料开发、高性能氢能管道设计制造技术及相关设备的氢气适应性研究等关键技术仍然限制了管道输氢的发展[55-56]。

2 基于绿氢的氢能利用前景

2.1 绿氢技术现状

2.1.1 我国绿氢开发背景

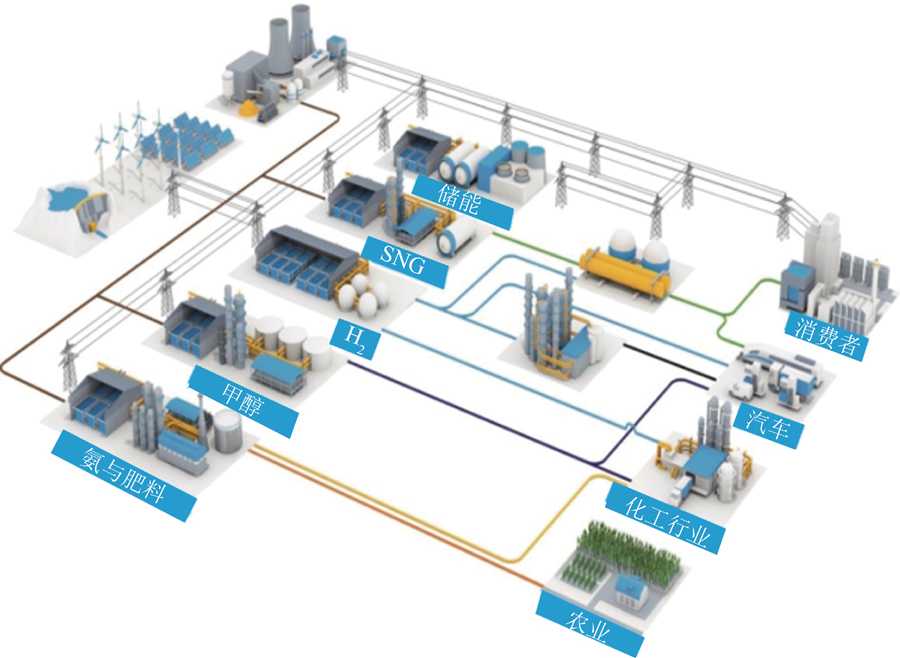

国家六部委联合发布的《关于“十四五”推动石化化工行业高质量发展的指导意见》(以下简称《意见》)明确提出,增强创新发展动力,加快突破绿氢规模化应用等关键技术。根据生产实际采用不同的Power-to-X策略,也有助提高电能到电能、燃气、燃料、化学品形式的转换,进而促进能源供应端融合,提升能源使用效率(图6)[57]。

图6 基于绿氢的Power-to-X模式[57]

Fig.6 Power-to-X strategy based on green hydrogen[57]

近年来,我国光伏、风力和水电发电装机容量及并网持续攀升,2021年光伏累计装机容量达到3.06亿kW,风电累计装机容量达到3.00亿kW,水电累计装机容量达到3.91亿kW,可再生能源装机总规模突破10亿kW,水电、风电和光伏发电量分别占社会总用电量的16.1%、7.9%和3.9%,一次能源转化量不断上升。目前,我国装机地区集中于“三北”地区(西北、东北、华北),电能需要依赖电网输送至需求较大的东部沿海省份,但由于光伏、风电本身存在不能连续稳定供电的特征,以及电力系统调峰能力有限、需求侧管理成效不明显等原因,造成过度发电无法消纳,导致我国面临的“弃风弃光”问题日益突出,个别省份弃光率甚至高达近20%。将多余的电能就地转化储存,可有效缓解“弃风弃光”的社会问题[58]。

2.1.2 绿氢产业现状

当前,绿氢生产与绿氢-化工耦合,在国内外都已出现一些示范项目。例如,宝丰能源宁东基地“绿氢化工示范项目”、宁夏电投太阳山“中国氨氢谷”项目、国能投烟台龙源燃煤锅炉混氨燃烧技术工业应用项目、合成氨巨头Yara在澳大利亚Pilbara的绿色化肥工厂、蒂森克虏伯与空气产品公司在沙特未来城Neom联手打造的“绿色化工项目”等。

值得一提的是,烟台龙源技术有限公司成功以35%掺烧比例在40 MWth燃煤锅炉上实现了混氨燃烧工业应用,开发了可灵活调节的混氨低氮煤粉燃烧器,并配备多变量可调的氨供应系统,完成了对氨煤混燃技术的整体性研究,为更高等级燃煤锅炉混氨燃烧系统的工业应用提供了基础数据和技术方案[59-60]。该技术的成功研发或将改变传统高碳排放的燃煤发电方式,逐步实现基于氢能的清洁燃料替代,大幅缩减燃煤机组碳排放,也意味着我国已在氢氨能源等重点领域迎头赶上了国际先进水平[61]。

2.2 基于绿氢的氢能经济性分析

2.2.1 绿氢制氢成本

氢能利用的全生命周期成本包括氢的生产、储运和利用3部分。以应用于交通运输业为例,需经生产、转化、运输、再生、精制、压缩、加注等环节;若用于能量传输,则可省去再生之后的环节,直接以液氢、氨等存储形式使用,以降低全生命周期成本[62-63]。

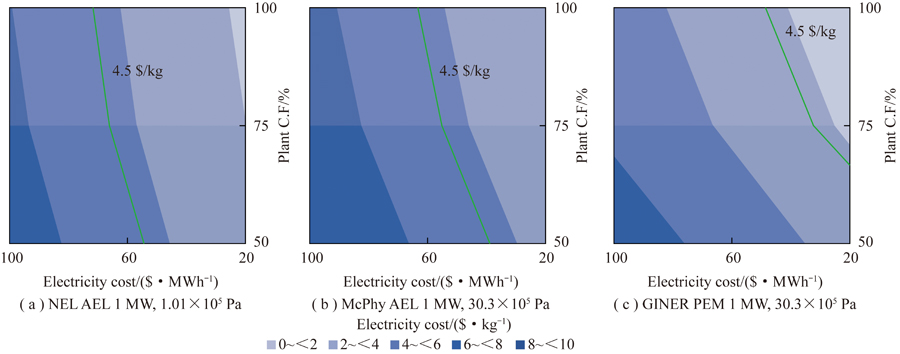

目前,电解水制氢技术是公认可行的清洁能源制氢方式,由可再生能源生产绿电,进而采用电解水的方式生产绿氢[64]。相关技术按成熟度不同可分为碱水电解法(AWE)、质子交换膜电解法(PEM)、固体氧化物电解法(SOEC)以及阴离子交换膜电解法(AEM)等[30]。郭秀盈等[57]对NEL、McPhy和GINER等企业电解制氢成本进行了测算,不同电力成本和产能因数下的电解制氢成本如图7所示,分析了不同生产规模、操作压力及电价等因素对制氢成本的影响,论证了碱性电解系统在40 MW规模下固定成本比1 MW下降约40%,PEM系统下降高达60%[57]。未来几年,随着绿氢生产规模的不断扩大,预计技术成熟的碱水电解法将率先承担主力制氢技术,但随着相关技术成熟度不断提高及相关核心技术装备研制投用,效率更高、寿命更长、成本更低的制氢技术将不断投入实际生产。

图7 不同电力成本和产能因数下的电解制氢成本[57]

Fig.7 Hydrogen production cost of electrolysis systems as a function of power cost and capacity factor[57]

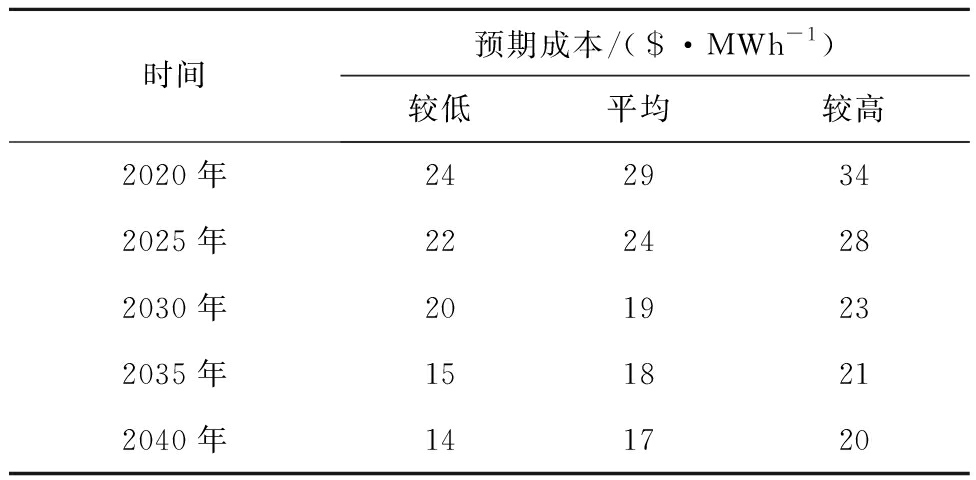

绿氢成本与绿电成本密切相关,基于牛津大学CESARO等[65]推算,绿电成本在接下来一段时期必然有所下降,基于不同文献提出的成本测算基准及对新型光伏材料应用推广周期的估算,得到不同预期下的光伏发电成本(表4)。到2040年,光伏发电成本预期预计不高于20 $/MWh,约0.134元/kWh,即便以目前的绿氢生产技术水平为依据,其制氢成本应不高于0.9元/m3。按现有煤制氢最低成本1.08元/m3计,最晚2028年绿氢成本将低于目前灰氢成本。碳交易政策将推动这一进程。

表4 大规模光伏发电成本预期[65]

Table 4 LOCE expectation by large scale solar photovoltaic generation[65]

电解槽技术的发展将对降低绿氢制备成本大有裨益[66-67]。现有电解槽的电解效率不高于75%,实际应用中普遍只能保持在50%~60%,甚至更低。效率更高的电解槽无疑能有效降低制氢成本,因而革命性的电解槽技术开发也成为重要研究对象[68]。伍伦贡大学(UOW)的研究团队开发的毛细管供料电解槽技术,能实现约98%的电解效率,并能实现高达95%的整体效率,其制氢成本较现有成本降低20%以上[69]。此外,电解槽的寿命也是制氢成本的一项敏感因素,由于目前电解槽成本普遍较高,电解槽稳定运行寿命越长则固定资产折旧越低,也越利于绿氢制备成本的进一步控制[64]。

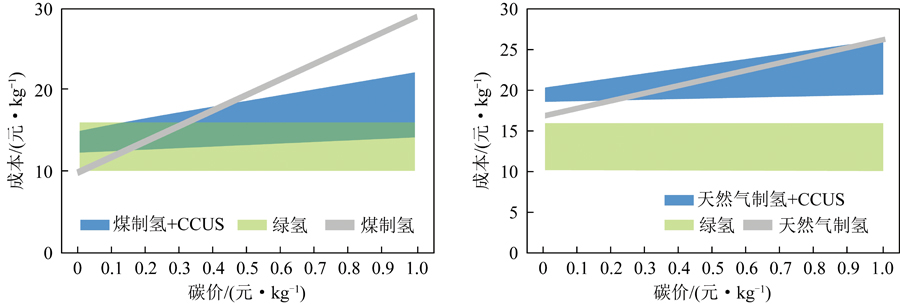

附加碳税无疑是绿氢相对于灰氢的重要优势[70-71]。中石化经研院的团队根据国内氢能发展情况,测算了2030年,不同碳价下的煤制氢、天然气制氢与蓝氢、绿氢的价格(图8)[72]。据预计,电解水制氢的用电成本占比将超过80%,随着绿电成本进一步优化,到2030年时,绿电成本将不高于0.2元/kWh,此时,绿氢成本将达到16元/kg,当CO2价格高于0.5元/kg时,绿氢成本优势更显著。

图8 不同碳价下的灰氢、蓝氢、绿氢成本对比[72]

Fig.8 Cost comparison of gray hydrogen, blue hydrogen and green hydrogen under different carbon price[72]

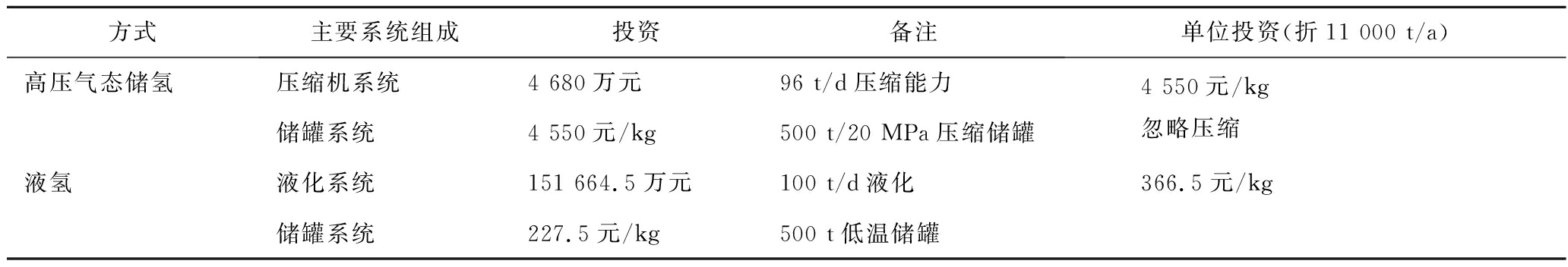

此外,控制绿氢全生命周期成本的另一难题在于对氢气储运成本的削减[73]。美国能源部太平洋西北国家实验室(PNNL)相关研究给出的评估数据表明,储氢的实际成本可能超乎想象,采用高压气态储氢时,储氢成本折合人民币约高达4 550元/kg,远高于其运输价格,且单位储氢成本并不会随规模扩大而明显下降(表5)[74]。不过,研究者也给出了相关解决方案,即提高周转率以降低规模,从而控制储氢总成本,实际可行的方案可能仍需将氢就地液化,或转化为其他形式的化学品进行储存[75]。

表5 高压气态储氢和液氢储氢成本[74]

Table 5 Cost comparison of high pressure hydrogen storage and liquid hydrogen storage[74]

2.2.2 不同技术能效对比

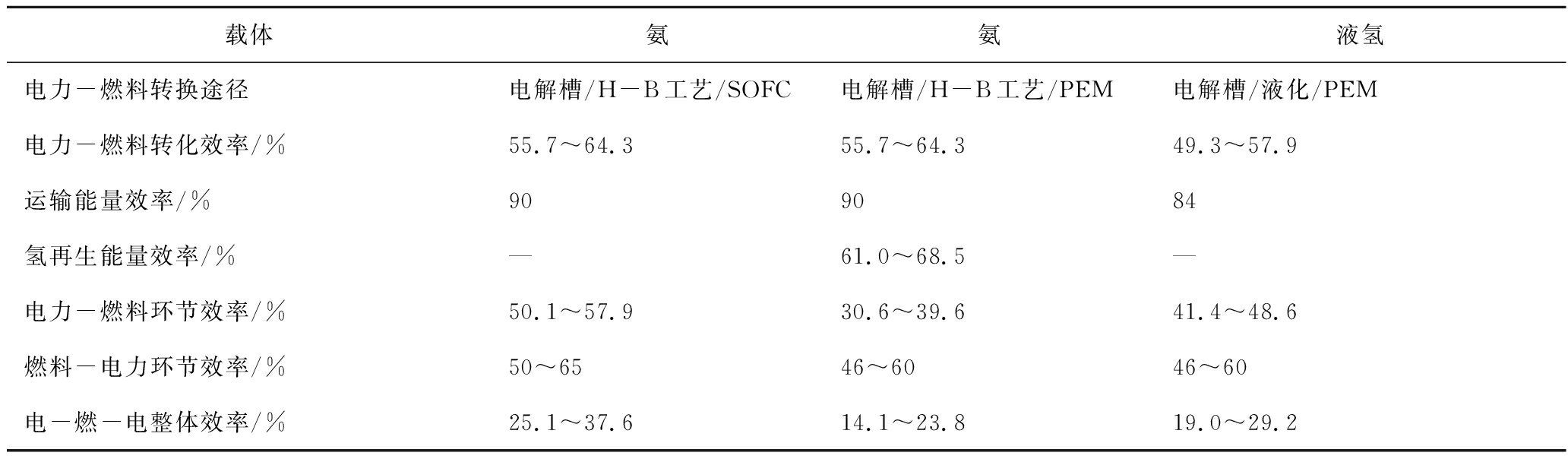

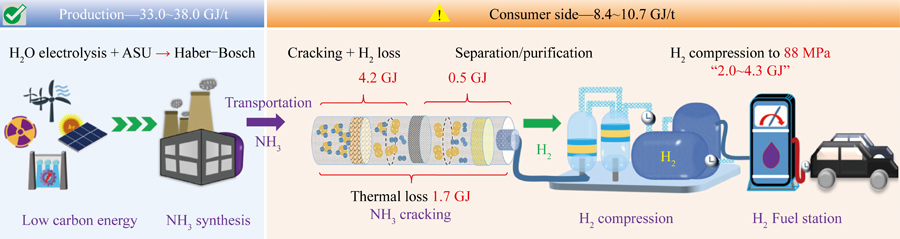

阿卜杜拉国王科技大学(KAUST)的研究团队通过调研不同类型储氢技术的生产、运输、使用状况,选择氨储氢和液氢储运的方式进行了全生命周期能效分析(表6)[76]。无论采用哪种储氢方式,合成环节都会消耗约一半能量,但相对而言,氨的合成与分解总能耗仍低于氢气液化能耗,同时,液氢的储运环节同样需要大量能耗,相比之下,氨的储运只需附加较低压力,在运输环节上能耗远低于液氢储运。即便如此,在用于加氢站的场景下,氨载氢仍需经合成、运输、分解、压缩、加注的复杂环节,每吨氨合成消耗>30 GJ,传递到需求侧只余下10 GJ(图9)[76]。

表6 不同储能方式的能量效率对比[76]

Table 6 Energy efficiency comparison of different energy storage technologies[76]

图9 以氨为氢载体的能量传递损耗[76]

Fig.9 Power-to-power (PTP) energy consumption of NH3 as a hydrogen energy carrier[76]

基于燃料生产效率和运输效率分析,NH3作为一种合理的储氢或储能介质具有可行性,虽然用于交通运输行业时,其全生命周期能效优势并不显著,但其具备作为能源存储选择的巨大潜力[44]。数据测算基于现有技术水平,预估较保守,各环节的技术进步均可能引起能效的进一步提升。且氨与甲醇或其他有机氢载体不同的是,除用作分解制氢外,氨可直接用于氧化或燃烧供能,省去分解制氢的步骤,从而进一步提高能效,并且降低全生命周期成本[21,77]。

2.2.3 基于绿氢的氢能储运技术经济性分析

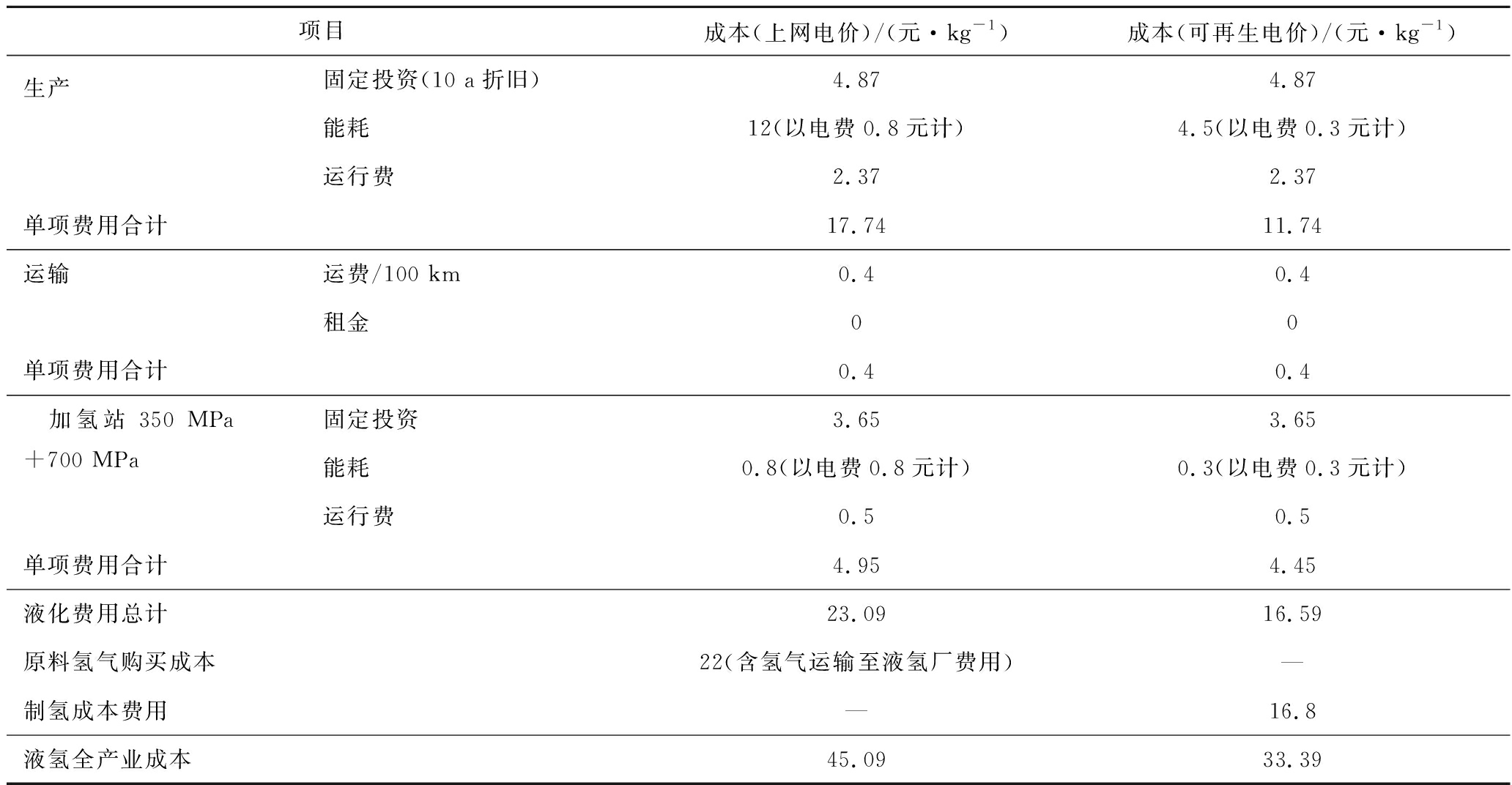

1)液氢。液氢的运营成本主要取决于液化设备、充装设备、液氢槽车、加氢站增压设备等设备折旧及能耗,但液氢的规模化投用将很大程度降低这2部分成本占比[45,78]。在氢产地到加氢站的场景下,根据现有氢能企业投资运行情况进行粗略测算,以工业电价0.8元、可再生电价0.3元计,得到5 t/d级别液氢项目单位质量液氢全生命周期成本约45元/kg(以H2计),而可再生电价下成本降低约25%,为33.4元/kg(以H2计)(表7)[79]。

表7 5 t/d液氢项目成本分析[79]

Table 7 Cost of 5 t/d hydrogen liquefier[79]

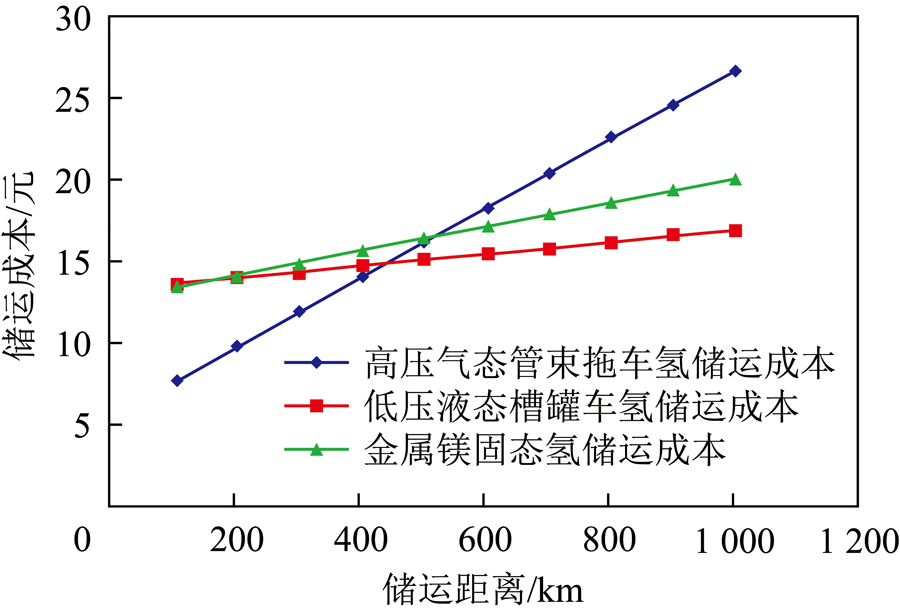

基于加氢站数量与规模,丁镠等[80]进一步测算了长管拖车、液氢槽车与固体罐车运输的设备投资情况,进而考虑人工费用、能耗费用、制/卸氢单位氢气压缩成本及折旧成本后,测算了3种情况下的储运成本(图10)。相比之下,高压气态储氢与液氢运输在不同运输距离下各有优劣,而固体储氢材料整体成本较高。

图10 不同储运技术在500 kg/d的氢储运成本[80]

Fig.10 500 kg/d hydrogen storage and transport cost of different technologies[80]

在液氢产业中,主要成本来自设备折旧和能耗,因此,是否能够实现液氢核心设备量产、以更先进的设备降低能耗、有效采用不同地区的电价差异及扩大生产规模,将成为决定液氢技术成本能否下降的关键因素[56]。

2)甲醇。耦合绿氢的甲醇生产路线主要有两类,一类是将绿氢直接用于现有煤化工合成工艺,另一类是绿氢与CO2直接反应制甲醇,即“液态阳光”路线[81-82]。

煤化工合成工艺。目前的甲醇生产主要由氢气和一氧化碳合成,氢碳合成比例为2∶1左右。合成甲醇工艺首先由煤炭在氧气和水蒸气的作用下气化形成粗合成气,粗合成气主要包含H2、CO和少量CO2。由于煤气化产生的气体中氢碳比接近0.5∶1.0,为达到2∶1的氢碳合成比例,需通过水煤气变化反应减少CO含量,增加H2含量。在变换反应的过程中,每消耗单位体积CO生成单位体积H2,便会伴生单位体积CO2。由于粗合成气需要大量氢气调节氢碳比,因此会生产大量二氧化碳,这也是传统煤制甲醇行业碳排放最主要的来源[23]。

因此,将绿氢直接与传统煤制甲醇法耦合,直接向粗合成气中注入绿氢,可有效降低甲醇合成工艺对变换反应的依赖。绿氢加入越多,变换反应进行程度越少,合成气中CO和H2保留越多,产生的碳排放也越少,进而煤炭中C元素利用率进一步提高,原料煤需求随之下降[29,40]。该技术可在不改变现有甲醇工业基本工艺的基础上,逐渐实现传统甲醇合成工厂向绿色甲醇工厂的转变,在兼顾社会与环境效益的同时,有效降低产业升级成本。

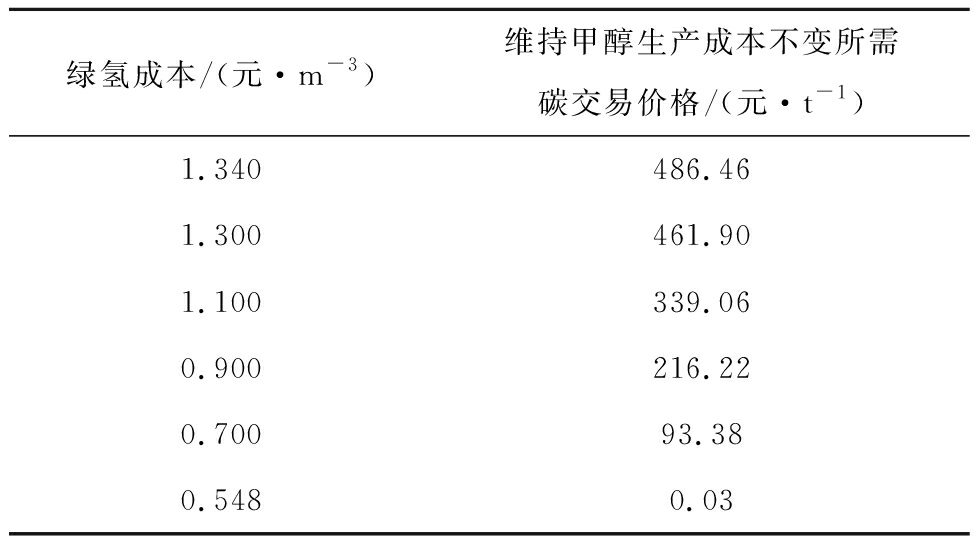

同时也应当指出,一旦碳交易政策在全国范围内投入实施,绿色甲醇成本可能会相应降低。据预估,绿氢成本降至0.7元/m3,也即相应电价约0.1元/kWh时,维持甲醇生产成本不变所需碳交易补偿价格约为93.38元/t,已接近目前我国碳交易前期市场价格(50~55元/t);一旦绿氢成本能够控制在0.55元/m3以下,绿色甲醇将取得对传统煤制甲醇的成本优势(表8)[83]。

表8 碳交易价格与绿氢制氢成本关联[83]

Table 8 Cost relevance of green hydrogen production and carbon price[83]

此外,煤价也是影响二者经济性的重要因素。表8数据为煤价稳定在500元/t左右时的测算数据,据估算,当煤炭价格达到1 800元/t时,绿氢成本只需降至1.53元/m3即可使绿色甲醇和传统甲醇的成本持平。

“液态阳光”路线。绿氢与CO2直接合成甲醇的最大优势在于:甲醇的碳元素可来自于工业烟气中捕捉的二氧化碳,使用绿氢与捕集的二氧化碳直接合成甲醇,不仅避免了煤炭等化石原料的消耗,还可以实现净零碳排放,具有显著的社会环境效益[84]。不过,从工艺角度来讲,该路线也存在缺点,即与传统甲醇生产技术路线相比,使用H2直接与CO2合成,除得到甲醇产物外,还会生成更多的H2O。且不考虑附加的醇水分离成本,就反应本身而言需更多绿氢,以使氢碳物质的量比达到反应计量要求的3∶1,由于绿氢价格相对高昂,较低的H元素转化率使该技术路线的经济成本更高[29]。

该路线下,对甲醇生产成本的评估应综合考虑绿氢成本导致的成本上升与产生经济效益导致的成本下降,相关经济效益主要包括原料煤减少或弃用,副产氧气的经济效益与减碳带来的碳交易收益。除绿氢成本外,应重视该技术路线带来的产业技术升级成本或产业革命带来的设备投资费用,新的固定资产投资费用也将成为短期内技术推广的限制。

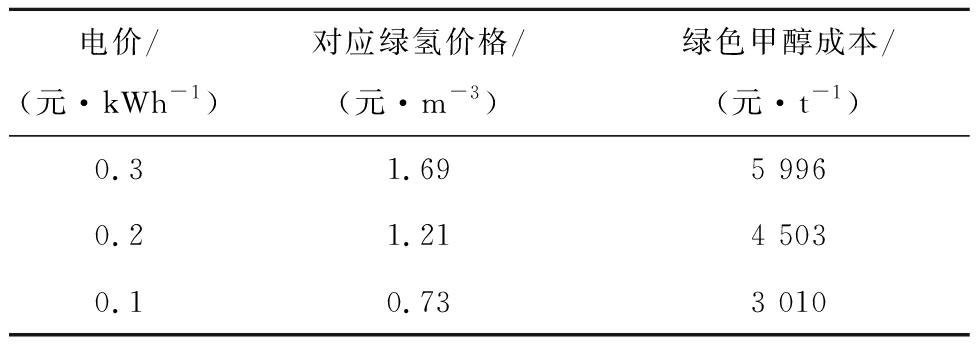

假设原料成本占总成本比例约75%,碳捕集成本约400元/t时对该路线生产绿色甲醇成本进行估算,得知即便在低电价下,绿色甲醇成本仍和传统甲醇成本(1 500~1 800元/t)有较大差距(表9)[85]。

表9 不同电价下绿色甲醇生产成本[85]

Table 9 Green methanol production cost under different electricity price[85]

目前H2与CO2直接合成甲醇的路线暂时不具备经济性,更大的氢消耗导致即使在0.1元/kWh的电价下,绿色甲醇成本也将达到3 000元/t,这与目前传统甲醇成本相比还有较大差距,因而该技术一定时期内将仍停留在研发及示范阶段。

3)氨。目前,用作合成氨原料的H2几乎全部来自化石原料生产的灰氢,对于合成氨工业而言,使用低碳绿氢替代高碳灰氢,将是降低碳排放的最有效途径。与甲醇工业不同的是,直接使用清洁能源电解水获得H2与空分得到的N2进行氨合成,反应不涉及碳元素,使合成氨行业绿色转型进程中彻底舍弃煤炭成为可能[86-87]。按目前国内合成氨产量计算,若国内合成氨全部采用绿氢生产,每年碳排放量可减少1亿t以上,同时每年煤炭消耗减少量可接近 5 000 万t,具有显著的社会效益[86]。

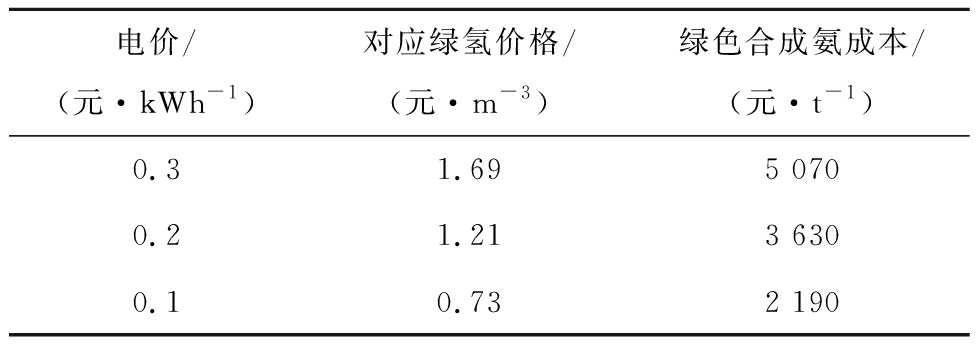

在原料成本占70%、其余成本占30%假设条件下进行测算,当电价为0.1元/kWh时,绿色合成氨成本约2 200元/t,接近传统合成氨成本,且前提是在煤炭价格处于正常范围时(表10)[85]。近2 a煤炭价格几乎达到历史最高点,传统合成氨的成本也将增大。按测算数据,当电价为0.2元/kWh时,绿色合成氨的成本足以匹配传统合成氨成本,而在我国部分地区,清洁电力成本已达到这一水准。

表10 不同电价下绿氨生产成本[85]

Table 10 Green ammonia production cost under different electricity price[85]

可以预期,随着清洁可再生电力装机容量逐步增长,电解水技术及装置不断升级完善,以绿氢为主导的绿色合成氨技术将逐渐具备经济竞争力,绿氨合成产业将逐渐取代传统煤基合成氨产业,在完成行业绿色转型的同时,也会为能源市场带来更多可能性[86]。

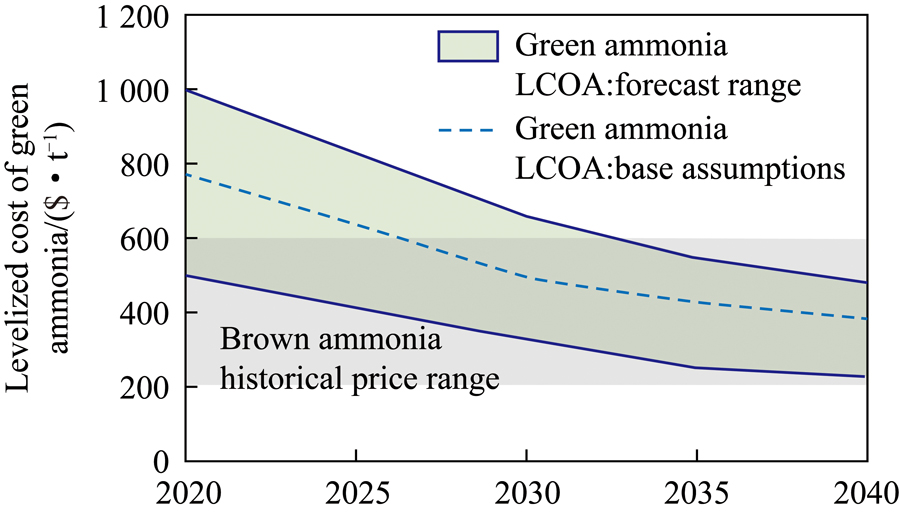

牛津大学CESARO等[65]分析表明,随着降碳政策的进一步推行,绿氨生产未来将具备对灰氨生产的成本优势(图11)。基于不同文献的预测与评估标准,推算绿氨平准化成本降至灰氨成本区间(200~600 $/t)的时间有所差异,但随着煤炭/天然气价格升高,作者对合成氨行业在2035年之前完成大规模改造持乐观态度。

图11 基于不同售价下绿氨合成成本预测(2020—2040年)[65]

Fig.11 Green ammonia production cost forecasted 2020 to 2040 with historical fossil fuel based on different ammonia price [65]

由于目前尚不存在国际氢能载体供应链,仅能根据相关技术及同类技术的发展规律对其全生命周期成本进行评估。

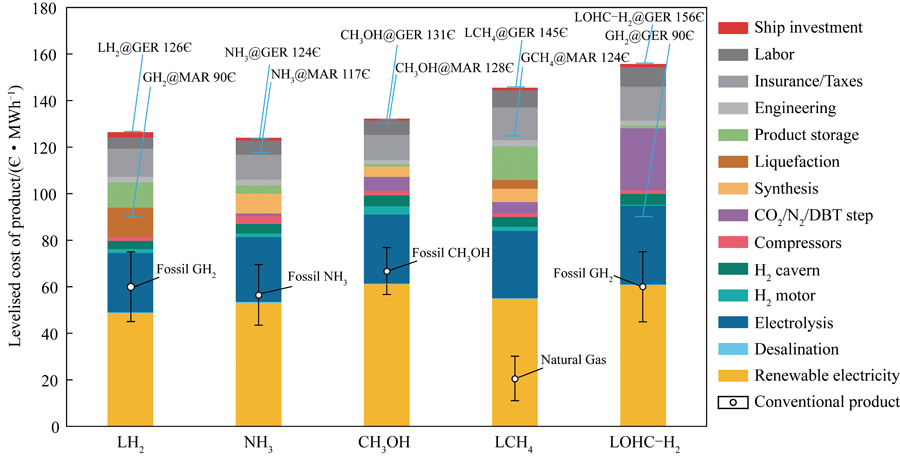

HANK等[88]给出了关于液氢、液氨、甲醇、液化天然气及有机液态氢载体等储氢方式的成本评估,对比了灰氢与绿氢状况下的各类储氢方式成本(图12)。由于欧洲目前主流制氢技术与国内存在差异,其制氢成本也略有不同,整体而言,绿氨的单位低位热值平准化成本存在较明显的优势。

图12 P-to-X各产物单位低位热值平准化成本[88]

Fig.12 Production cost of P-to-X products based on energy content(LHV)[88]

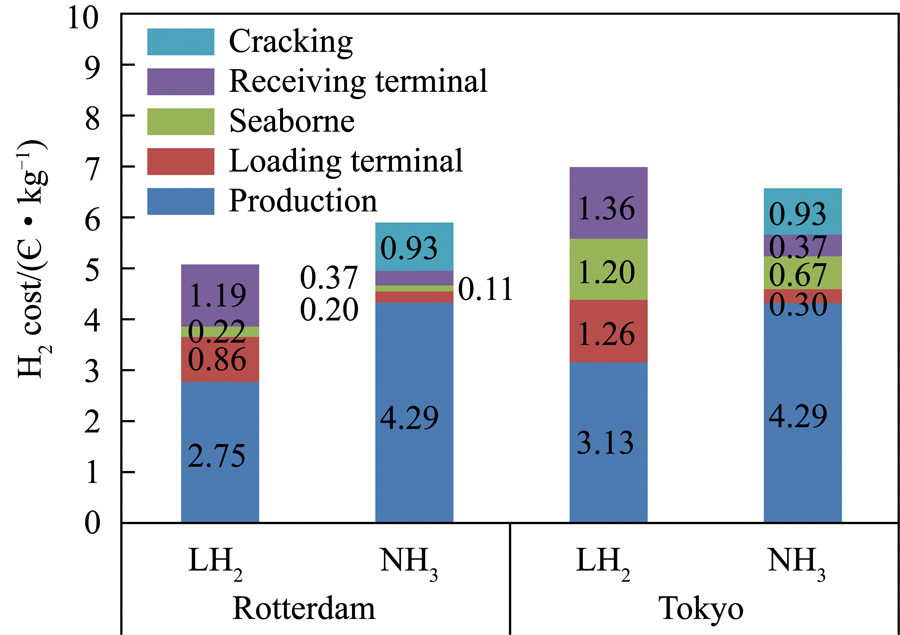

ISHIMOTO团队[89]报道了基于日本国内氢能发展情况评估了液氢(LH2)与氨储氢(NH3)的全生命周期成本对比(图13)。分析范围从海外氢能载体制造,即LH2链液化、NH3链氮化合,到将氢从载体中分离、纯化、加压并通过管道输送给客户。相较而言,液氢技术的成本主要表现在装卸、运输与加注过程,氨的大部分成本则表现在生产成本,若不计氨再裂解制氢与氢气精制、加注等成本,将氨直接用作燃料,氨储氢将持续保有成本优势。

图13 氨储氢和液氢技术全生命周期成本对比[89]

Fig.13 Life cycle cost comparison of ammonia and liquid hydrogen as carrier[89]

以上分析主要基于日本的能源形势,我国情况差别较大。日本的氢、氨、甲醇及甲苯等产品国内产能不足,需大量依赖进口,故其原料成本依赖国际商品价格,但我国氢、氨、甲醇及甲苯产能足以满足相关需求,因此原料成本部分与本文分析可能存在较大差异,其中合成氨工业有望在相当长一段时期内保持成本优势,为储氢提供足量保障。此外,氨与甲醇或其他有机氢载体区别在于,除用作分解制氢外,氨可以直接燃烧用于供能且不存在碳排放问题,由于省去分解制氢的步骤,能够进一步提高其能量利用效率,从而降低全生命周期成本,这为绿氨应用提供了更多可能[21,90]。

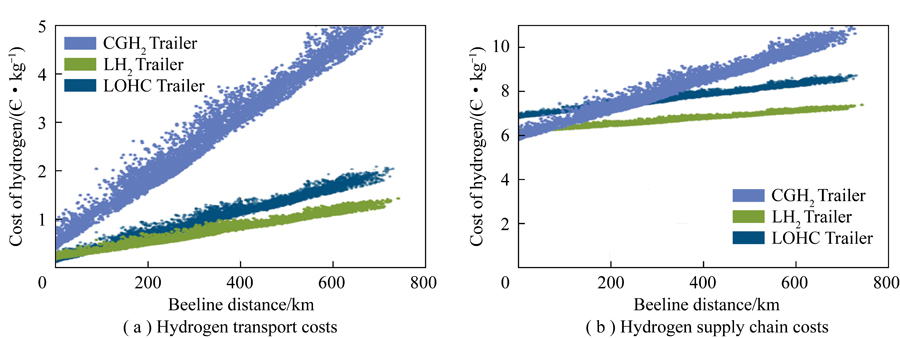

4)其他有机氢载体。德国Forschungszentrum Juelich的团队根据德国氢能计划实施的预估状况,对高压气态储氢(CGH2)、液氢(LH2)和液态有机氢载体(LOHC)的全生命周期成本情况,尤其是运输领域的成本情况进行了评估,该分析中部分假设可能与我国政策、国情及相关氢能发展情况有较大差异,但不影响其参考价值[91]。评估场景包括氢气生产、以罐车形式运往加氢站、在特定场合分解制氢或在加氢站直接灌注。

据推算,在不同运输距离下,高压气态储氢单位质量氢成本增长最快,而液氢和液态有机氢载体成本增长速度相近,且在超过50 km运输距离上,液氢输送成本相对最低(图14(a))。但考虑到全生命周期内,高压气态储氢技术在氢气压缩及加注过程中的附加成本较低,在较短运输距离内具备一定成本优势,但运输距离达到100 km以上时,液氢运输的成本仍然更具有竞争力(图14(b))。

图14 高压液态储氢、液氢和液态有机氢载体从产地到加氢站的对比[91]

Fig.14 Hydrogen transport costs and supply chain costs of CGH2, LH2 and LOHC as a function of the distance between the production site and the fueling station[91]

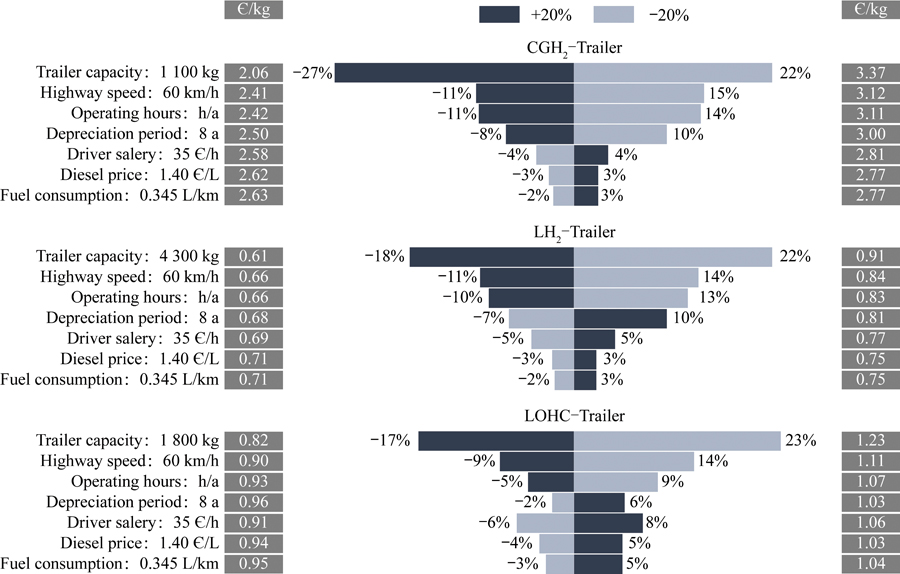

基于德国目前的路网情况,给出德国产氢地到加氢站的加权平均距离为427 km,并得到CGH2、LH2和LOHC三者的单位质量氢运输成本分别为2.69、0.73及0.99  /kg。进一步估算成本作±20%敏感度分析,可知提高罐车容量能有效降低运输成本,运输速度(时间)和装卸时间等因素对成本的影响也相对显著(图15)[91]。即便优化运输系统以实现运输成本优化,液氢储运在三者中的成本优势最大。此外,由于到达氢能社会(2050年)时,氢能罐车的数量甚至可能达到目前现有同等运力罐车数目的2倍多,这也为成本分析增加了不确定性。

/kg。进一步估算成本作±20%敏感度分析,可知提高罐车容量能有效降低运输成本,运输速度(时间)和装卸时间等因素对成本的影响也相对显著(图15)[91]。即便优化运输系统以实现运输成本优化,液氢储运在三者中的成本优势最大。此外,由于到达氢能社会(2050年)时,氢能罐车的数量甚至可能达到目前现有同等运力罐车数目的2倍多,这也为成本分析增加了不确定性。

图15 高压气态储氢、液氢和液态有机氢载体3种储运方式成本的20%敏感度分析[91]

Fig.15 Variables and impact on hydrogen transportation costs during a sensitivity analysis of ±20%[91]

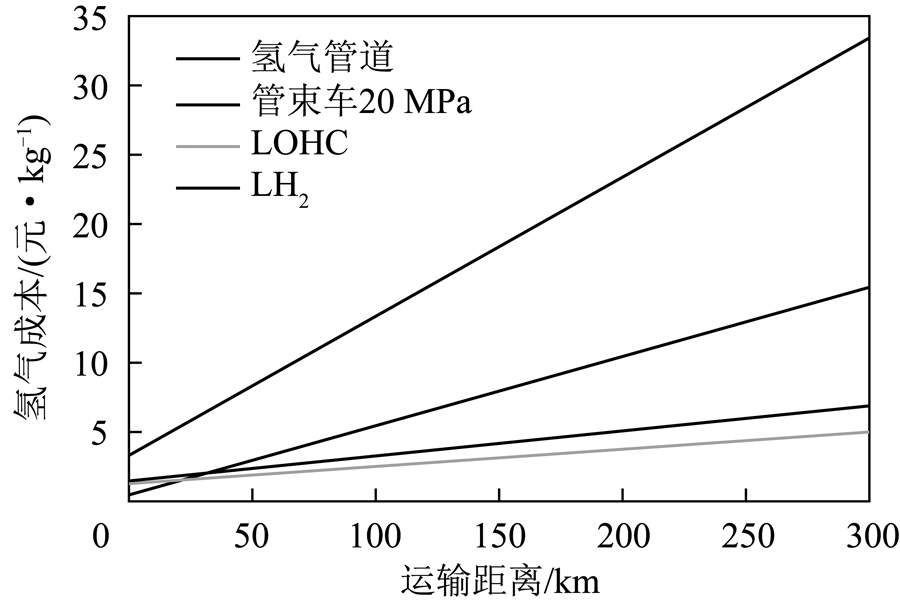

我国类似研究给出了基于我国路网情况的测算(图16)[92]。在运输距离小于50 km时,管道输氢成本更低,但随着运输距离延长,更多增压站的设置会带来更高的成本压力。高压管束车的方式整体成本更高,但其技术成熟、操作灵活,在近距离小规模的运输过程中也存在一定优势。不过,总体来说,300 km运输距离内,LOHC和LH2的运输成本低于管道输氢与高压管束车输氢,基本能够控制在5元/kg H2,且随着运输距离进一步增长,LOHC的成本优势会更加显著。

图16 我国不同氢气储运方式成本测算[92]

Fig.16 Cost estimation of different hydrogen storage and transport technologies in China[92]

3 用于规模化供电的绿氨途径

在工业生产中,企业不可避免需要具备一部分离网发电能力,以应对并网电力调配对连续生产带来的冲击。目前,国内大部分生产企业热电部门主要以燃煤为主,也有部分电厂以天然气为原料。随着可预期的技术发展与碳交易市场拓展,可再生能源发电将能够逐步形成对化石能源发电的市场冲击,而具体情况仍需参考不同地区的实际能源市场情况[93]。

在多种可再生能源储能形式中,液氨储能是为数不多的能够满足转化与储运便捷、能量传递效率高、无额外碳排、周期性规模化储存,并且与现有装置系统适配性较好的选项[65]。将在电价低廉地区制备的绿氨运往生产企业,以纯氨燃烧或化石燃料掺氨混烧的方式进行火力发电,以保持企业电力稳定供应。实际上,目前世界范围内已有相当数量企业与研究机构开展了绿氨发电相关技术的研发示范[94-96]。

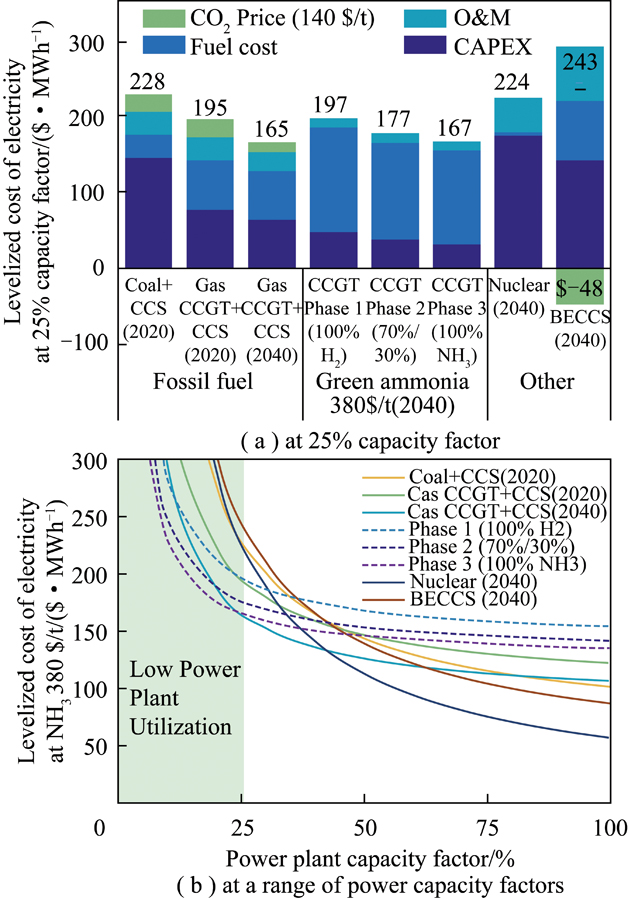

据牛津大学的研究团队以欧洲能源消耗与清洁能源发展情况对绿氨发电前景的评估,2030年绿氨平准化成本(LCOA)可达310~500 $/t,合人民币2 000~3 300元/t,到2040年时,LCOA预计不高于400 $/t(2 700元/t),如果考虑电解槽技术的发展革新,届时LCOA将低于300 $/t(2 000元/t)[65]。按2040年LCOA的较弱预期380 $/t作进一步推算,绿氨发电的平准化度电成本(LCOE)将低至167 $/MWh,在相同计算框架下,其成本相对于其他发电方式也具备良好竞争力(图17)。若能实现更低的绿氨合成成本,绿氨作为燃料发电的市场前景将更为广阔。

图17 2040年时不同发电方式的平准化度电成本期望[65]

Fig.17 LCOE comparison of low/no carbon dispatchable electricity[65]

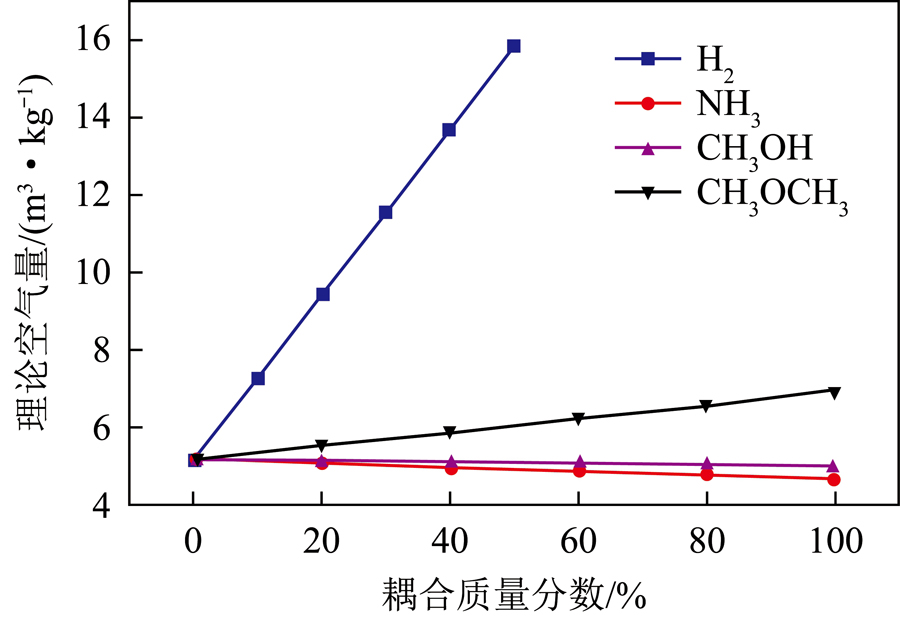

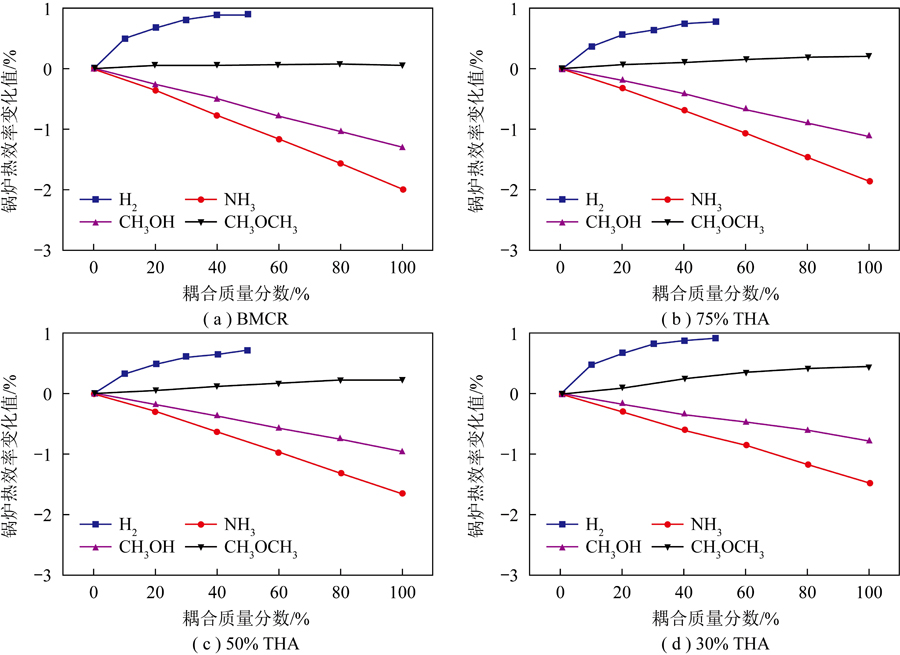

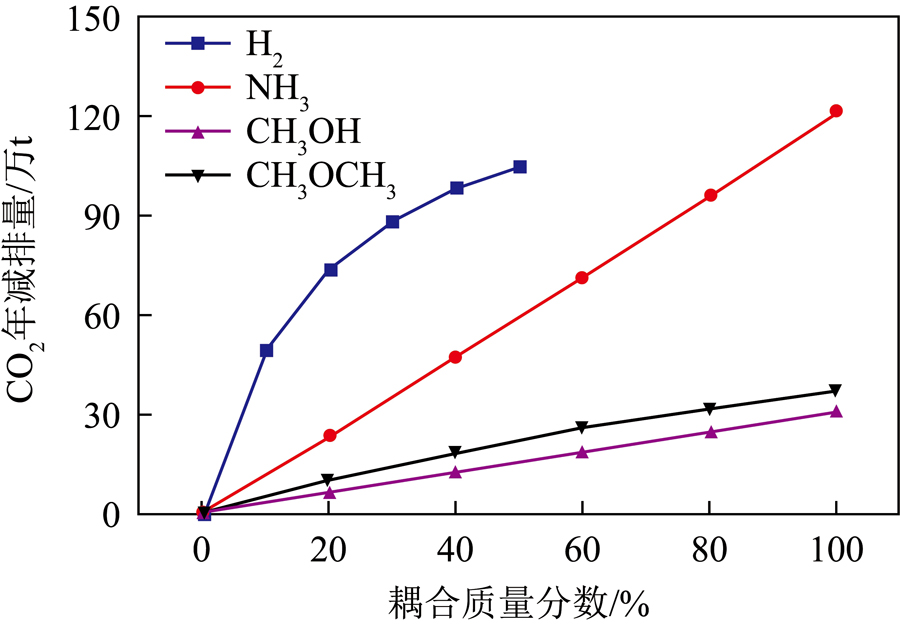

西安热工院的研究团队对H2、NH3、CH3OH、CH3OCH3等氢基衍生燃料在不同锅炉燃烧工况下的参数指标做了锅炉热力校核计算[97]。其中,直接采用H2掺混会对原有送风系统提出较高的改动需求,由于H2和CH3OCH3自身热值较高,耦合后锅炉效率会得到一定提高,而热值较低的NH3和CH3OH耦合后的锅炉效率则会略有下降,同时由于燃烧产物性质差异,导致排烟损失较高,进一步增大了锅炉效率损失(图18、19)[97-98]。不过综合考虑燃料耦合下的减排量,掺混NH3降低碳排放仍是更理想的途径(图20)。

图18 理论空气量和氢基衍生燃料耦合质量分数的关系[97]

Fig.18 Relationship between theoretical air volume and coupling mass fraction of hydrogen derived fuel[97]

图19 锅炉热效率和氢基衍生燃料耦合质量分数的关系[97]

Fig.19 Relationship between the thermal efficiency and coupling mass fraction of hydrogen derived fuel[97]

图20 CO2减排量和氢基衍生燃料耦合质量分数的关系[97]

Fig.20 Relationship between CO2 emission reduction and coupling mass fraction of hydrogen derived fuel[97]

污染物排放控制对氨燃烧技术十分重要。掺氨燃烧技术利于促进烟气脱硫效果,但由于其自身是二次有机气溶胶、PM2.5等物质的重要前驱体,未燃尽氨污染物的控制应引起重视[97]。研究证实虽然掺氨燃烧系统内燃料型NOx污染物增多,一定参数条件下,NOx和NH3能够得到同步控制[60-61,94-95,98]。

但在更高的掺氨比例下,需进一步开发更高效的燃烧技术和污染控制技术,相关产业的进一步发展也将为新能源经济带来新的增长。

随着绿氨用于交通运输或工业生产的储氢与储能载体或脱碳化肥生产的潜力增大,绿氨技术受到越来越多的关注[5,99-100]。对比可预测的其他清洁能源技术发展趋势,我国绿氨的成本与产能优势更加显著;相比于碳捕集利用封存技术(CCUS)等其他方式,绿氨发电更具有可预测的成本优势[101]。未来,在完善的碳交易体系下,借助廉价电力与绿氢生产,绿氨具备相当的可能性将成为我国规模化发电的最优选项[102]。

4 结 语

不同研究报道的场景设置、模型搭建、参数选取以及对技术升级、政策波动等因素的预判均不同,研究数据间难免存在出入,但些许偏差并不会过度影响评估结果的置信度,笔者提及的不同储运技术在绿氢环境下的全生命周期成本对比具备重要的参考价值。高压气态储氢方式和管道运输技总体成本较高,但用于小规模、短距离储运过程,一定时期内仍会展现技术优势。甲醇及其他有机液态氢载体技术,虽然其运输成本具备一定吸引力,但生产过程预计难以摆脱对化石资源的依赖,生产成本下调空间有限。相较而言,氨储氢技术在我国具备良好的产业基础,短期内即可实现产量攀升,且储运环节成熟可靠,在各类化学能储氢技术中更贴近我国实际工业生产情况,或将成为更有竞争力的化学储氢技术。而液氢储运技术距离成熟推广虽为时尚早,但测算结果表明其极有可能成为更为经济可行的物理储氢方式。总体而言,氨储氢及液氢技术更有可能成为未来我国的主流储氢技术,氢氨储能技术在未来能源结构变革,尤其是大规模供热供电领域,将起到举足轻重的作用。技术进步、政策影响等因素对成本的影响无疑会影响储氢技术竞争结果走向,但一些不可控的社会因素同样会影响最终的技术竞争结果。技术成本虽然是影响最终市场及资本走向的重要因素,但并非唯一决定因素,在未来不同时期内,可能会有不同的储氢技术交替成为氢能主力储运方式,但最终的技术竞争结果仍需根据市场实际状况进行评判。

[1] 周红军, 周颖, 徐春明. 中国碳中和目标下CO2转化的思考与实践[J]. 化工进展, 2022,41(6):3381-3385.

ZHOU Hongjun, ZHOU Ying, XU Chunming. Exploration of the CO2 conversion under China′s carbon neutrality goal[J]. Chemical Industrial and Engineering Progress, 2022,41(6):3381-3385.

[2] 徐连兵. 我国氢能源利用前景与发展战略研究[J]. 洁净煤技术, 2022,28(9):1-10.

XU Lianbing. Research on the prospect and development stategy of hydrogen energy in China[J]. Clean Coal Technology, 2022,28(9):1-10.

[3] THOMAS J M, EDWARDS P P, DOBSON P J, et al. Decarbonising energy: The developing international activity in hydrogen technologies and fuel cells[J]. Journal of Energy Chemistry, 2020,51:405-415.

[4] MASTROPASQUA L, PEGORIN A, CAMPANARI S. Low fuel utilisation solid oxide fuel cell system for CO2-free hydrogen production in oil refineries[J]. Journal of Power Sources, 2020,448:227461.

[5] VALERA-MEDINA A, AMER-HATEM F, AZAD A K, et al. Review on ammonia as a potential fuel: From synthesis to economics[J]. Energy &Fuels, 2021,35(9):6964-7029.

[6] PELLOW M A, EMMOTT C J M, BARNHART C J, et al. Hydrogen or batteries for grid storage? A net energy analysis[J]. Energy & Environmental Science, 2015,8(7):1938-1952.

[7] 刘伯峥, 王静波, 曾涛,等. 磷酸铁锂电池寿命初期与末期安全性差异[J]. 化工学报, 2022,73(12):5555-5563.

LIU Bozheng, WANG Jingbo, ZENG Tao, et al.Safety differences of LiFePO4 batteries at the beginning of life and end of life[J]. CIESC Journal, 2022,73(12):5555-5563.

[8] 李明飞, 饶睦敏, 孙婉妹,等. 基于多孔介质模化的大容量电池储能热管理系统性能分析方法[J]. 储能科学与技术, 2022,11(8):2526-2536.

LI Mingfei, RAO Mumin, SUN Wanmei, et al. Analysis method based on porous medium modeling for thermal management system of large capacity battery energy storage[J]. Energy Storage Science and Technology, 2022,11(8):2526-2536.

[9] ZHAO G, WANG X, NEGEVITSKY M, et al. A review of air-cooling battery thermal management systems for electric and hybrid electric vehicles[J]. Journal of Power Sources, 2021,501:230001.

[10] JENA P. Materials for hydrogen storage: Past, present, and future[J]. The Journal of Physical Chemistry Letters, 2011,2(3):206-211.

[11] 韩利, 李琦, 冷国云,等. 氢能储存技术最新进展[J]. 化工进展, 2022,41(S1):108-117.

HAN Li, LI Qi, LENG Guoyun, et al. Latest research progress of hydrogen energy storage technology[J]. Chemical Industry and Engineering Progress, 2022,41(S1):108-117.

[12] 周颖, 周红军, 徐春明. 氢能的思考及发展路径判断和实践[J]. 化工进展, 2022,41(8):4587-4592.

ZHOU Ying, ZHOU Hongjun, XU Chunming. Exploration of the development path for the hydrogen energy[J]. Chemical Industry and Engineering Progress, 2022,41(8):4587-4592.

[13] LIU M, YAO Z, GU J, et al. Issues and opportunities facing hydrolytic hydrogen production materials[J]. Chemical Engineering Journal, 2023,461:141911-141918.

[14] HE T, PEI Q, CHEN P. Liquid organic hydrogen carriers[J]. Journal of Energy Chemistry, 2015,24(5):587-594.

[15] SAIKIA T, PATIL S, SULTAN A. Hydrogen hydrate promoters for gas storage:A review[J]. Energies, 2023,16(6):2667.

[16] 张振扬, 妙丛, 王峰,等. 规模化氢液化装置现状及未来技术路线分析[J]. 化工进展, 2022,41(12):6261-6274.

ZHANG Zhenyang, MIAO Cong, WANG Feng, et al. Analysis of present status and future technical route on large-scale hydrogen liquefaction plant[J]. Chemical Industry and Engineering Progress, 2022,41(12):6261-6274.

[17] DILLMAN K J, HEINONEN J. A ′just′ hydrogen economy: A normative energy justice assessment of the hydrogen economy[J]. Renewable and Sustainable Energy Reviews, 2022,167:112648.

[18] CHAI W S, BAO Y, JIN P, et al. A review on ammonia, ammonia-hydrogen and ammonia-methane fuels[J]. Renewable and Sustainable Energy Reviews, 2021,147:111254.

[19] VAN DER Spek M, BANET C, BAUER C, et al. Perspective on the hydrogen economy as a pathway to reach net-zero CO2 emissions in Europe[J]. Energy &Environmental Science, 2022,15(3):1034-1077.

[20] LEE S, KIM T, HAN G, et al. Comparative energetic studies on liquid organic hydrogen carrier: A net energy analysis[J]. Renewable and Sustainable Energy Reviews, 2021,150:111447.

[21] 王月姑, 周梅, 王兆林,等. 以氨燃料为介质的全生命周期储能效率估算[J]. 储能科学与技术, 2018,7(2):301-308.

WANG Yuegu, ZHOU Mei, WANG Zhaolin, et al. Life-cycle energy efficiency estimition of large-scale ammonia fuel energy storage system[J]. Energy Storage Science and Technology, 2018,7(2):301-308.

[22] DERMÜHL S, RIEDEL U. A comparison of the most promising low-carbon hydrogen production technologies[J]. Fuel, 2023,340:127478.

[23] 黄格省, 李锦山, 魏寿祥,等. 化石原料制氢技术发展现状与经济性分析[J]. 化工进展, 2019,38(12):5217-5224.

HUANG Gesheng, LI Jinshan, WEI Shouxiang, et al. Status and economic analysis of hydrogen production technology from fossil raw materials[J]. Chemical Industrial and Enginering Progress, 2019,38(12):5217-5224.

[24] 孙旭东, 成雪蕾, 王树萌,等. 我国新能源风光发电制氢成本动态测算[J]. 洁净煤技术, 2023,29(6):1-10.

SUN Xudong, CHENG Xuelei, WANG Shuyin, et al. Dynamic cost analysis of hydrogen production from wind power and photovoltaic power[J]. Clean Coal Technology, 2023,29(6):1-10.

[25] 张轩, 樊昕晔, 吴振宇, 等. 氢能供应链成本分析及建议[J]. 化工进展, 2022,41(5):2364-2371.

ZHANG Xuan, FAN Xinye, WU Zhenyu, et al. Hydrogen energy supply chain cost analysis and suggestions[J]. Chemical Industrial and Enginering Progress, 2022,41(5):2364-2371.

[26] 徐世阳, 张敏, 朱亚军. 变压吸附技术在焦炉煤气制氢中的应用[J]. 辽宁化工, 2006,35(7):410-412.

XU Shiyang, ZHANG Min, ZHU Yajun. Application of the pressure shift absorbing technique in hydrogen generation of COG[J]. Liaoning Chemical Industry, 2006,35(7):410-412.

[27] REN L, ZHOU S, OU X. The carbon reduction potential of hydrogen in the low carbon transition of the iron and steel industry: The case of China[J]. Renewable and Sustainable Energy Reviews, 2023,171:113026.

[28] GLENK G, REICHELSTEIN S. Economics of converting rene-wable power to hydrogen[J]. Nature Energy, 2019,4(3):216-222.

[29] LI J, ZHU X, DJILALI N, et al. Comparative well-to-pump assessment of fueling pathways for zero-carbon transportation in China: Hydrogen economy or methanol economy?[J]. Renewable and Sustainable Energy Reviews, 2022,169:112935.

[30] TERLOUW T, BAUER C, MCKENNA R, et al. Large-scale hydrogen production via water electrolysis: A techno-economic and environmental assessment[J]. Energy &Environmental Science, 2022,15(9):3583-3602.

[31] 胡兵, 徐立军, 何山,等. 碳达峰与碳中和目标下PEM电解水制氢研究进展[J]. 化工进展, 2022,41(9):4595-4604.

HU Bing, XU Lijun, HE Shan, et al. Researching progress of hydrogen production by PEM water electrolysis under the goal of carbon peak and carbon neutrality[J]. Chemical Industrial and Enginering Progress, 2022,41(9):4595-4604.

[32] 王培灿, 万磊, 徐子昂,等. 碱性膜电解水制氢技术现状与展望[J]. 化工学报, 2021,72(12):6161-6175.

WANG Peican, WAN Lei, XU Ziang, et al. Hydrogen production based-on anion exchange membrane water electrolysis: A critical review and perspective[J]. CIESC Journal, 2021,72(12):6161-6175.

[33] FARRELL N. Policy design for green hydrogen[J]. Renewable and Sustainable Energy Reviews, 2023,178:113216.

[34] PASTORE L M, LO Basso G, SFORZINI M, et al. Technical, economic and environmental issues related to electrolysers capacity targets according to the Italian Hydrogen Strategy: A critical analysis[J]. Renewable and Sustainable Energy Reviews, 2022,166:112685.

[35] 高正平, 涂安琪, 李天新,等. 面向零碳电力的氨燃烧技术研究进展[J]. 洁净煤技术, 2022,28(3):173-184.

GAO Zhengping, TU Anqi, LI Tianxin, et al. Recent advances on ammonia combustion technology for zero-carbon power[J]. Clean Coal Technology, 2022,28(3):173-184.

[36] 王红霞, 徐婉怡, 张早校. 可再生电力电解制绿色氢能的发展现状与建议[J]. 化工进展, 2022,41(S1):118-131.

WANG Hongxia, XU Wanyi, ZHANG Zaoxiao. Development status and suggestions of green hydrogen energy produced by water electrolysis from renewable energy[J]. Chemical Industrial and Enginering Progress, 2022,41(S1):118-131.

[37] 段伦博, 李天新. 氨燃烧特性及稳燃技术研究进展[J]. 华中科技大学学报(自然科学版), 2022,50(7):41-54.

DUAN Lunbo, LI Tianxin. Research progress of ammonia combustion characteristic and stable-combustion technology[J]. Journal of Huazhong University of Science and Technology Nature Science Edition, 2022,50(7):41-54.

[38] 张媛媛, 赵静, 鲁锡兰,等. 有机液体储氢材料的研究进展[J]. 化工进展, 2016,35(9):2869-2874.

ZHANG Yuanyuan, ZHAO Jing, LU Xilan, et al. Progress in liquid organic hydrogen storage materials[J]. Chemical Industrial and Enginering Progress, 2016,35(9):2869-2874.

[39] 孙晓明, 沙琪昊, 王陈伟,等. 用于甲醇重整制氢的铜基催化剂研究进展[J]. 化工学报, 2021,72(12):5975-6001.

SUN Xiaoming, SHA Qihao, WANG Chenwei, et al. Application of copper-based catalysts for hydrogen production in methanol steam reforming[J]. CIESC Journal, 2021,72(12):5975-6001.

[40] BAMPAOU M, HAAG S, KYRIAKIDES A S, et al. Optimizing methanol synthesis combining steelworks off-gases and renewable hydrogen[J]. Renewable and Sustainable Energy Reviews, 2023,171:113035.

[41] MONDAL S, CHATTARAJ P K. Aromatic clusters and hydrogen storage[J]. Energies, 2023,16(6):2833.

[42] HUANG J, BALCAMBE P, FENG Z. Technical and economic analysis of different colours of producing hydrogen in China[J]. Fuel, 2023,337:127227.

[43] RAHMANI M, MOKHTARANI B, RAHMANIAN N. High pressure adsorption of hydrogen sulfide and regeneration ability of ultra-stable Y zeolite for natural gas sweetening[J]. Fuel, 2023,343:127937.

[44] HASSAN I A, RAMADAN H S, SALEH M A, et al. Hydrogen storage technologies for stationary and mobile applications: Review, analysis and perspectives[J]. Renewable and Sustainable Energy Reviews, 2021,149:111311.

[45] FOERG W. History of cryogenics: The epoch of the pioneers from the beginning to the year 1911[J]. International Journal of Refrigeration, 2002,25:283-292.

[46] GENOVESE M, CIGOLOTTI V, JANNELLI E, et al. Hydrogen refueling process: Theory, modeling, and in-force applications[J]. Energies, 2023,16(6):2890.

[47] AL GHAFRI S Z S, MUNRO S, CARDELLA U, et al. Hydrogen liquefaction: A review of the fundamental physics, engineering practice and future opportunities[J]. Energy &Environmental Science, 2022,15(7):2690-2731.

[48] 曹军文, 覃祥富, 耿嘎,等. 氢气储运技术的发展现状与展望[J]. 石油学报(石油加工), 2021,37(6):1461-1478.

CAO Junwen, QIN Xiangfu, GENG Ga, et al. Current status and prospects of hydrogen storage and transportation technology[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2021,37(6):1461-1478.

[49] 王昊成, 杨敬瑶, 董学强,等. 氢液化与低温高压储氢技术发展现状[J]. 洁净煤技术, 2023,29(3):102-113.

WANG Haocheng, YANG Jingyao, DONG Xueqiang, et al. Review on hydrogen liquefaction and cryo-compression hydrogen storage technologies[J]. Clean Coal Technology, 2023,29(3):102-113.

[50] 陈晓露, 刘小敏, 王娟,等. 液氢储运技术及标准化[J]. 化工进展, 2021,40(9):4806-4814.

CHEN Xiaolu, LIU Xiaomin, WANG Juan, et al. Technology and standardization of liquid hydrogen storage and transportation[J]. Chemical Industrial and Enginering Progress, 2021,40(9):4806-4814.

[51] ZOU A, ZENG Y, LUO E. New generation hydrogen liquefaction technology by transonic two-phase expander[J]. Energy, 2023,272:127150.

[52] BRACHA M, LORENZ G, PATZELT A, et al. Large-scale hydrogen liquefaction in Germany[J]. International Journal of Hydrogen Energy, 1994,19(1):53-59.

[53] 陈伟锋, 尚娟, 邢百汇,等. 关于天然气管网安全掺氢比10%的商榷[J]. 化工进展, 2022,41(3):1487-1493.

CHEN Weifeng, SHANG Juan, XING Baihui, et al. Discussion on 10% as a safe ratio of hydrogen mixing into natural gas grids[J]. Chemical Industrial and Enginering Progress, 2022,41(3):1487-1493.

[54] DAVIS M, OKUNLOLA A, DI LULLO G, et al. Greenhouse gas reduction potential and cost-effectiveness of economy-wide hydrogen-natural gas blending for energy end uses[J]. Renewable and Sustainable Energy Reviews, 2023,171:112962.

[55] 尚娟, 鲁仰辉, 郑津洋,等. 掺氢天然气管道输送研究进展和挑战[J]. 化工进展, 2021,40(10):5499-5505.

SHANG Juan, LU Yanghui, ZHENG Jinyang, et al. Research status-in-situ and key challenges in pipeline transportation of hydrogen-natural gas mixtures[J]. Chemical Industrial and Enginering Progress, 2021,40(10):5499-5505.

[56] SILVESTRE I, PASTOR R, NETO R C. Power losses in natural gas and hydrogen transmission in the Portuguese high-pressure network[J]. Energy, 2023,272:127136.

[57] 郭秀盈, 李先明, 许壮,等. 可再生能源电解制氢成本分析[J]. 储能科学与技术, 2020,9(3):688-695.

GUO Xiuying, LI Xianming, XU Zhuang, et al. Cost analysis of hydrogen production by electrolysis of renewable energy[J]. Energy Storage Science and Technology, 2020,9(3):688-695.

[58] 董存, 梁志峰, 礼晓飞,等. 跨区特高压直流外送优化提升新能源消纳能力研究[J]. 中国电力, 2019,52(4):41-50.

DONG Cun, LIANG Zhifeng, LI Xiaofei, et al. Study on power optimization of the trans-regional UHVDC delivery channels in promoting renewable energy accommodation capacity[J]. Electric Power, 2019,52(4):41-50.

[59] 牛涛, 张文振, 刘欣,等. 燃煤锅炉氨煤混合燃烧工业尺度试验研究[J]. 洁净煤技术, 2022,28(3):193-200.

NIU Tao, ZHANG Wenzhen, LIU Xin, et al. Industrial-scale experiment investigation of ammonia-coal cofiring in coal fired boiler[J]. Clean Coal Technology, 2022,28(3):193-200.

[60] 牛涛, 张文振, 魏书洲,等. 不同空气分级模式下氨煤掺烧数值模拟[J]. 洁净煤技术, 2023,29(9):145-151.

NIU Tao, ZHANG Wenzhen, WEI Shuzhou, et al. Modeling co-firing ammonia with coal in differeng air staging modes[J]. Clean Coal Technology, 2023,29(9):145-151.

[61] 徐连兵, 陈璟, 魏书洲,等. 大比例掺氨下煤粉火焰区喷氨对燃烧及NO生成特性的影响[J]. 洁净煤技术, 2023,29(9):134-144.

XU Lianbing, CHEN Jing, WEI Shuzhou, et al. Effect of ammonia injection location in the pulverized-coal flame zone on combustion and NO formation characteristics under large proportion of ammonia blending conditions[J]. Clean Coal Technology, 2023,29(9):134-144.

[62] 滕欣余, 张国华, 胡辰树,等. 我国典型城市氢能经济性和低成本氢源探索分析[J]. 化工进展, 2022,41(12):6295-6301.

TENG Xinyu, ZHANG Guohua, HU Chenshu, et al. Analysis on hydrogen energy economy and low cost of hydrogen source in typical cities of China[J]. Chemical Industrial and Enginering Progress, 2022,41(12):6295-6301.

[63] MOHIDEEN M M, SUBRAMANIAN B, SUN J, et al. Techno-economic analysis of different shades of renewable and non-renewable energy-based hydrogen for fuel cell electric vehicles[J]. Renewable and Sustainable Energy Reviews, 2023,174:113153.

[64] GRUBE T, DORÉ L, HOFFRICHTER A, et al. An option for stranded renewables: Electrolytic-hydrogen in future energy systems[J]. Sustainable Energy &Fuels, 2018,2(7):1500-1515.

[65] CESARO Z, IVES M, LUKE R N, et al. Ammonia to power: Forecasting the levelized cost of electricity from green ammonia in large-scale power plants[J]. Applied Energy, 2021,282:116009.

[66] 张微. 制氢技术进展及经济性分析[J]. 当代石油石化, 2022,30(7):31-36.

ZHANG Wei. The Progress and economic analysis of hydrogen production technology[J]. Petroluem &Petrochemical Today, 2022,30(7):31-36.

[67] 王盼. 基于平准化成本的绿氢产业经济性研究[J]. 石油石化绿色低碳, 2023,8(2):1-9.

WANG Pan. Study on economy of green hydrogen industry based on levelized cost[J]. Green Petroluem &Petrochemicals, 2023,8(2):1-9.

[68] RODRIGUEZ C A, MODESTINO M A, PSALTIS D, et al. Design and cost considerations for practical solar-hydrogen generators[J]. Energy Environment Science, 2014,7(12):3828-3835.

[69] WAGNER K, TIWARI P, SWIEGERS G F, et al. Alkaline fuel cells with novel Gortex-based electrodes are powered remarkably efficiently by methane containing 5% hydrogen[J]. Advanced Energy Materials, 2017,8(7):1702285.

[70] 罗佐县, 曹勇. 氢能产业发展前景及其在中国的发展路径研究[J]. 中外能源, 2020,25(2):9-15.

LUO Zuoxian, CAO Yong. Development prospect of hydrogen energy industry and its development path in China[J]. Sino-Global Energy, 2020,25(2):9-15.

[71] 赵运林, 曹田田, 张成晓,等. 集中式制氢技术进展及成本分析[J]. 石油炼制与化工, 2022,53(10):122-126.

ZHAO Yunlin, CAO Tiantian, ZHANG Chengxiao, et al. Progress and cost analysis of centralized hydrogen production technology[J]. Petroluem Processing and Petrochemicals, 2022,53(10):122-126.

[72] 蒋珊. 绿氢制取成本预测及与灰氢、蓝氢对比[J]. 石油石化绿色低碳, 2022,7(2):6-11.

JIANG Shan. Cost prediction: Green hydrogen VS grey/blue hydrogen[J]. Green Petroluem &Petrochemicals, 2022,7(2):6-11.

[73] HREN R,  VAN FAN Y, et al. Hydrogen production, storage and transport for renewable energy and chemicals: An environmental footprint assessment[J]. Renewable and Sustainable Energy Reviews, 2023,173:113113.

VAN FAN Y, et al. Hydrogen production, storage and transport for renewable energy and chemicals: An environmental footprint assessment[J]. Renewable and Sustainable Energy Reviews, 2023,173:113113.

[74] REUB M, GRUBE T, ROBINIUS M, et al. Seasonal storage and alternative carriers: A flexible hydrogen supply chain model[J]. Applied Energy, 2017,200:290-302.

[75] ZHANG T, URATANI J, HUANG Y, et al. Hydrogen lique-faction and storage: Recent progress and perspectives[J]. Renewable and Sustainable Energy Reviews, 2023,176:113204.

[76] CHATTERJEE S, PARSAPUR R K, HUANG K. Limitations of ammonia as a hydrogen energy carrier for the transportation sector[J]. ACS Energy Letters, 2021,6(12):4390-4394.

[77] R M, P A. Ammonia as a feedstock for a hydrogen fuel cell; reformer and fuel cell behaviour[J]. Journal of Power Sources, 1994,49(1-3):271-282.

[78] KRASAE-IN S, STANG J H, NEKSA P. Exergy analysis on the simulation of a small-scale hydrogen liquefaction test rig with a multi-component refrigerant refrigeration system[J]. International Journal of Hydrogen Energy, 2010,35(15):8030-8042.

[79] 中国气体工业协会. 《国内外液氢发展调研》[EB/OL]. (2021-03-26)[2023-09-18].https://www.cigia.org.cn/?m=home&c=View&a=index&aid=5097.

[80] 丁镠, 唐涛, 王耀萱,等. 氢储运技术研究进展与发展趋势[J]. 天然气化工-C1化学与化工, 2022,47(2):35-40.

DING Liao, TANG Tao, WANG Yaoxuan, et al Research progress and development trend of hydrogen storage and transportation technology[J]. Natural Gas Chemical Industry, 2022,47(2):35-40.

[81] 王集杰, 韩哲, 陈思宇,等. 太阳燃料甲醇合成[J]. 化工进展, 2022,41(3):1309-1316.

WANG Jijie, HAN Zhe, CHEN Siyu, et al. Liquid sunshine methanol[J]. Chemical Industrial and Enginering Progress, 2022,41(3):1309-1316.

[82] MBATHA S, EVERSON R C, MUSYOKA N M, et al. Power-to-methanol process: A review of electrolysis, methanol catalysts, kinetics, reactor designs and modelling, process integration, optimisation, and techno-economics[J]. Sustainable Energy &Fuels, 2021,5(14):3490-3569.

[83] 势银能链.《绿氢应用于甲醇工业的情景和路径调研报告》[EB/OL]. (2021-11-03)[2023-09-18].https://www.trendbank.net/.

[84] HANK C, GELPKE S, SCHNABL A, et al. Economics &carbon dioxide avoidance cost of methanol production based on renewable hydrogen and recycled carbon dioxide - power-to-methanol[J]. Sustainable Energy &Fuels, 2018,2(6):1244-1261.

[85] 势银能链.《绿氢应用于甲醇和合成氨工业的情景和路径》[EB/OL]. (2022-01-15)[2023-09-18]. https://www.trendbank.net/.

[86] SALMON N,  R. Green ammonia as a spatial energy vector: A review[J]. Sustainable Energy &Fuels, 2021,5(11):2814-2839.

R. Green ammonia as a spatial energy vector: A review[J]. Sustainable Energy &Fuels, 2021,5(11):2814-2839.

[87] SCHÜTH F, PALKOVITS R, SCHLÖGL R, et al. Ammonia as a possible element in an energy infrastructure: Catalysts for ammonia decomposition[J]. Energy Environment Science, 2012,5(4):6278-6289.

[88] HANK C, STEMBERG A, KÖPPEL N, et al. Energy efficiency and economic assessment of imported energy carriers based on renewable electricity[J]. Sustainable Energy &Fuels, 2020,4(5):2256-2273.

[89] ISHIMOTO Y, VOLDSUND M, NEKS P, et al. Large-scale production and transport of hydrogen from Norway to Europe and Japan: Value chain analysis and comparison of liquid hydrogen and ammonia as energy carriers[J]. International Journal of Hydrogen Energy, 2020,45(58):32865-32883.

P, et al. Large-scale production and transport of hydrogen from Norway to Europe and Japan: Value chain analysis and comparison of liquid hydrogen and ammonia as energy carriers[J]. International Journal of Hydrogen Energy, 2020,45(58):32865-32883.

[90] R M, P A. Comparison of ammonia and methanol applied indirectly in a hydrogen fuel cell[J]. International Journal of Hydrogen Energy, 1994,19(6):535-542.

[91] REUB M, DIMOS P, LÉON A, et al. Hydrogen road transport analysis in the energy system: A case study for Germany through 2050[J]. Energies, 2021,14(11):3166.

[92] 单彤文, 宋鹏飞, 李又武,等. 制氢、储运和加注全产业链氢气成本分析[J]. 天然气化工-C1化学与化工, 2020,45(1):85-96.

SHAN Tongwen, SONG Pengfei, LI Youwu, et al. Cost analysis of hydrogen from the perspective of the whole industrial chain of production, storage, transportation and refueling[J]. Natural Gas Chemical Industry, 2020,45(1):85-96.

[93] ARMIJO J, PHILIBERT C. Flexible production of green hydrogen and ammonia from variable solar and wind energy: Case study of Chile and Argentina[J]. International Journal of Hydrogen Energy, 2020,45(3):1541-1558.

[94] HE X, SHU B, NASCIMENTO D, et al. Auto-ignition kinetics of ammonia and ammonia/hydrogen mixtures at intermediate temperatures and high pressures[J]. Combustion and Flame, 2019,206:189-200.

[95] KOBAYASHI H, HAYAKAWA A, SOMARATHNE K D K A, et al. Science and technology of ammonia combustion[J]. Proceedings of the Combustion Institute, 2019,37(1):109-133.

[96] TAMURA M, GOTOU T, ISHII H, et al. Experimental investigation of ammonia combustion in a bench scale 1.2 MW-thermal pulverised coal firing furnace[J]. Applied Energy, 2020,277:115580.

[97] 王一坤, 邓磊, 陈钢,等. 燃煤机组耦合氢基衍生燃料发电对机组影响分析[J]. 洁净煤技术, 2022,28(6):54-64.

WANG Yikun, DENG Lei, CHEN Gang, et al. Influence of large-scale coupled hydrogen derived fuel power generation on coal fired units[J]. Clean Coal Technology, 2022,28(6):54-64.

[98] 闫卫东, 秦世泰, 杨凯,等. 氨-煤在沉降炉中掺烧试验及氨的氧化动力学[J]. 洁净煤技术, 2023,29(9):127-133.

YAN Weidong, QIN Shitai, YANG Kai, et al. Experiment of ammonia-coal co-firing in a drop tube furnace and the kinetic modeling of ammonia oxdation[J]. Clean Coal Technology, 2023,29(9):127-133.

[99] ZAMFIRESCU C, DINCER I. Ammonia as a green fuel and hydrogen source for vehicular applications[J]. Fuel Processing Technology, 2009,90(5):729-737.

[100] SUN S, JIANG Q, ZHAO D, et al. Ammonia as hydrogen carrier: Advances in ammonia decomposition catalysts for promising hydrogen production[J]. Renewable and Sustainable Energy Reviews, 2022,169:112918.

[101] 李晨鹏, 李政, 刘培,等. 应用无碳氨的氨煤混燃机组平准化电力成本计算[J]. 动力工程学报, 2022,42(11):1042-1050.

LI Chenpeng, LI Zheng, LIU Pei, et al. Levelized cost calculation of electricity in ammonia-coal co-combustion unit using green ammonia[J]. Chinese Journal of Power Engineering, 2022,42(11):1042-1050.

[102] 李俊彪, 王明华. 基于不同情景模式的燃煤掺氨发电技术的经济性分析[J]. 中国煤炭, 2022,48(5):54-59.

LI Junbiao, WANG Minghua. Economic analysis of ammonia co-fired power generation technology based on different scenario modes[J]. China Coal, 2022,48(5):54-59.

Technical economic prospect on hydrogen production and storage strategy: A critical analysis

DING Ning,CHEN Qianhui,LIU Danhe,et al.Technical economic prospect on hydrogen production and storage strategy: A critical analysis[J].Clean Coal Technology,2023,29(10):126-144.