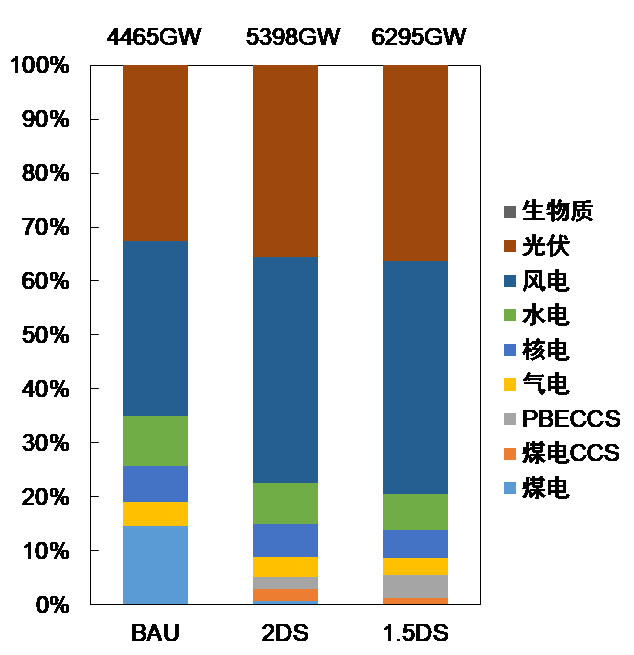

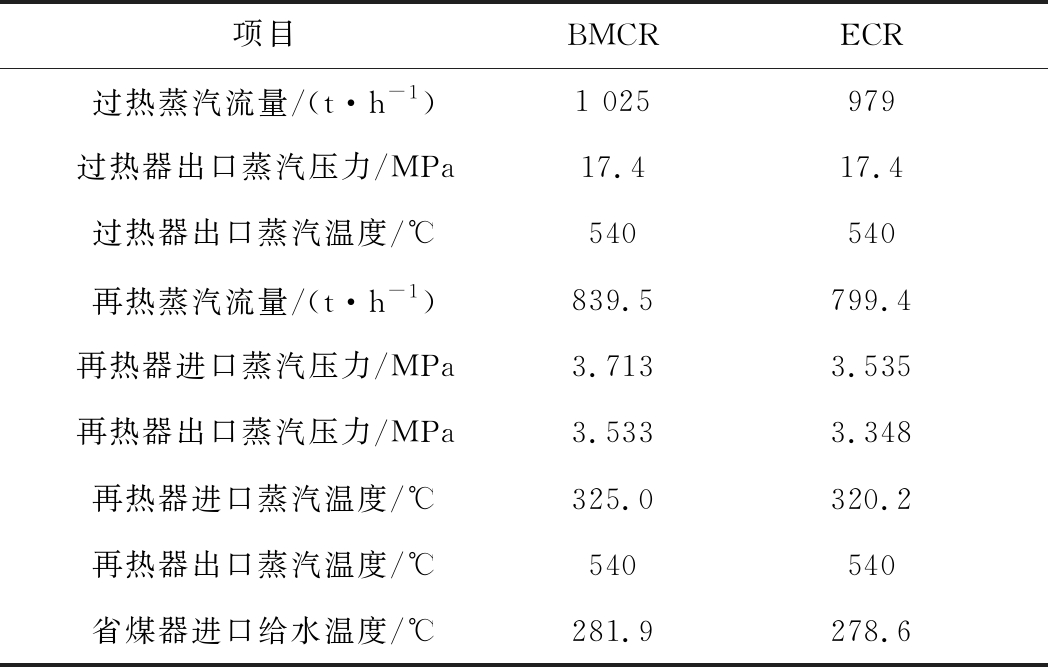

煤基炭膜处理废水的研究进展

0 引 言

近年来,水资源短缺及由工业废水排放而产生的环境问题日益严重,使高效处理废水技术的研发迫在眉睫。目前有许多先进的废水处理技术,包括吸附、生物降解、高级氧化、膜分离和电化学等水处理技术[1-5]。其中膜分离技术因具有分离效率高、工艺清洁和能耗低等显著优点而在废水处理领域应用广泛。

膜材料作为膜分离技术的核心决定着分离效率高低和抗污性能优劣,研发性能优异的膜材料是该领域一直以来的研究热点与难点。膜材料按照材质不同,可分为有机膜和无机膜[6-7]。有机膜一般包括聚酰胺膜、聚乙烯膜和醋酸纤维膜等;无机膜有金属膜、陶瓷膜和炭膜等。有机膜密度高,抗污染能力较低;无机膜化学稳定性与抗污性好,分离效率高,再生能力强。无机膜中的炭膜不仅具有原料价廉易得和制备简单等优点,且分离效率高,是一种性能优良的膜材料。在炭膜的诸多前驱体材料中,煤作为一种由有机大分子交联聚合物和无机矿物组成的天然混合物,其储量丰富,加工简单,低廉易得,由其制备的炭膜不仅孔隙结构易调控,且机械强度高、渗透能力强[8]、导电性良好[9]。

膜分离技术主要依靠膜孔的筛滤作用去除水中污染物[10],虽然处理废水能力较高,但无法将有机污染物彻底降解,且随运行时间延长,一部分污染物因吸附在膜表面与孔隙中,造成膜污染严重和膜分离效率低,进而限制其工业化发展和规模化应用[11]。21世纪初国内外研究人员开始探究膜分离与其他技术耦合的方法来减少膜污染,提升膜的整体分离性能。与电化学和高级氧化技术耦合的研究较多,膜分离耦合电化学技术包括电吸附、电絮凝和电化学氧化等辅助膜分离技术[12-14]。膜分离耦合高级氧化技术包括臭氧氧化、芬顿氧化和光催化氧化等辅助膜分离技术[15-17]。

由于煤基炭膜多为疏水膜,其亲水性较差,在长周期使用后会出现严重的膜污染和膜分离效率下降的现象。此外,煤基炭膜的孔径为0.1~1.0 μm,多用于处理废水中尺寸在0.05~10.00 μm的细小悬浮物、微粒和微生物等污染物,而对于粒径远小于膜孔的污染物去除能力甚微。因此,国内外学者一方面通过膜原料优选和工艺优化来改善煤基炭膜的孔结构和亲水性能,提高其废水处理能力;另一方面将煤基炭膜分离与其他工艺耦合来降低膜污染和提高对小分子有机污染物和重金属离子的去除能力,如利用高级氧化工艺产生活性自由基高效降解有机污染物,缓解膜污染,以及与电化学技术耦合,依靠静电斥力、电极氧化还原反应和双电层效应等着重提升对重金属离子的去除能力。

1 处理废水煤基炭膜的制备

煤基炭膜按结构不同,可分为非支撑体炭膜(均质炭膜)和支撑体炭膜(复合炭膜),按形状不同可分为管状和板状炭膜。均质炭膜的制备原料包括炭前驱体和添加剂,制备复合炭膜的原料除上述原料外还包括机械强度较高的支撑体。由于煤基炭膜依靠膜孔优良的筛分和吸附去除污染物,且炭前驱体、支撑体和添加剂的选用会对煤基炭膜孔径的大小与分布产生重要影响,制备工艺的优化对炭膜孔结构和亲水性也有一定影响。通过原料选择和制备工艺优化来改善煤基炭膜的孔结构和亲水性能,提高其废水处理能力。

1.1 制备原料

1.1.1 炭前驱体材料

目前,研究者多以不同煤粉、煤基沥青、中间相炭微球和煤族组分作为制备煤基炭膜的炭前驱体材料。SONG等[18]使用不同粒径的宁夏无烟煤制备炭膜,发现随煤粒径增加(4、11和20 μm),炭膜平均孔径增大(0.6、1.0和1.4 μm),孔径分布变宽,纯水通量增大,但孔隙率减小。由于油滴直径小于5.0 μm,少数在1.0 μm左右,因而孔径为1.4 μm的炭膜比孔径为1.0 μm的炭膜更易被油滴堵塞,渗透通量会迅速下降。平均孔径1.0 μm炭膜对含油废水的效率最高达97%。通过调节煤的粒径可控制炭膜的孔径,提升炭膜废水处理能力。

张小勇等[19]以瘦煤和焦煤为炭前驱体,采用瘦焦煤质量比分别为91.7∶8.3、85∶15和80∶20制备煤基炭膜。试验发现,当焦煤含量由8.3%增至20%时,炭膜孔径由0.390 μm减至0.224 μm,对焦化废水的COD截留率由39.58%增至63.41%,氨氮截留率由7.80%增至20.64%。这是由于焦煤在炭化过程中产生的胶质体可使炭膜结构更为紧密,因此焦煤含量高的炭膜孔径更小、机械强度更高,对焦化废水的COD与氨氮截留能力更好。

中间相炭微球具有规则的球状结构,较窄的粒径分布,良好的导电性和较高的碳含量。张永刚等[20]用平均粒度15 μm的中间相炭微球作为前驱体材料制备管状炭膜,其膜材料孔径分布均匀,机械强度较高,膜孔结构更规整均一。

笔者课题组通过萃取与反萃取法分离出煤中不同性质的族组分并提出用密中质组(沥青质)作为炭前驱体制备炭膜的新思路[21]。密中质组在萃取过程中以约100 nm的颗粒均匀分散于NMP溶剂中形成一种黑色黏稠溶胶,该溶胶可直接涂覆在支撑体上而无须进行溶剂再溶解,弥补了高分子有机物溶解性差等缺点[22]。密中质组在炭化过程中主要生成液相胶质体和气态产物,胶质体流动并黏连固相物质进而形成致密的炭膜结构,气态产物逸出则可形成孔结构[23]。陈冬梅等[22]将该组分作为炭前驱体材料,用浸渍方法在陶瓷支撑体上涂覆沥青质溶胶制备陶瓷-炭复合膜,发现沥青质溶胶易结合在陶瓷表面,随沥青质浓度增加,复合炭膜水渗透率和孔隙率降低,但对Fe(OH)3胶体截留效果显著增强,截留率达74.15%,说明以密中质族组分做前驱体材料的炭膜结构致密,孔结构丰富,提高了截留率。

1.1.2 支撑体

复合炭膜在断面的形态呈不同层次结构,又称不对称炭膜,由支撑体和炭分离层构成,在支撑体的复合下,膜层很薄,可提高其渗透性能,稳定性和分离效率。支撑体的选用要求材料本身有较高的机械强度与丰富的孔结构,常见的支撑体材料包括陶瓷、石墨板和炭材料等。TAHRI等[24]以煤粉、酚醛树脂和有机添加剂淀粉为原料,首先将原料混合成型炭化得到管状大孔炭支撑体,通过优化煤粉粒径和淀粉含量可严格控制载体的孔隙率、孔径大小及分布,从而影响其渗透通量和机械强度。然后采用注浆法将煤粉和酚醛树脂的悬浮液沉积在支撑体内表面形成一层22 μm厚的活性层,制成碳/碳不对称微滤炭膜。将此炭膜用于工业纺织废水处理,对COD、浊度、盐度和色度的截留率分别为57%、90%、30%和80%,与相同孔结构特性的氧化铝膜相比,分离性能更好。后续,AYADI等[25]选择2种不同颗粒直径的石墨粉KS25和KS44(25和44 μm)为原料以相同制备方法分别制得2种支撑体,然后复合相同活性层制备不对称煤基微滤炭膜并用于处理纺织废水。研究发现,由于2种支撑体平均孔径不同,导致活性层的平均孔径也不同(1.7和3.0 μm),且复合炭膜S44/CM在较低的跨膜压力下(0.1 MPa)渗透通量可达150 L/(h·m2),而S25/CM却只有4.5 L/(h·m2),但二者对污染物的截留率相当。可见S44/CM在较低跨膜压力下的高通量可降低工艺成本。

1.1.3 添加剂

添加剂的选用应增强炭膜的可塑性和机械强度,优化孔结构大小与分布和增强处理废水的能力。聚乙二醇性质稳定,黏结性和相容性良好,作改性剂时,利于涂膜液在支撑体表面形成均匀的膜层,可增加炭膜亲水性;氯化锌可增加涂膜液的黏度,同时起到造孔剂的作用,使炭膜孔径减小。秦志宏等[26]以聚乙二醇和氯化锌为改性剂,探究其对陶瓷-炭复合膜的孔隙率、水渗透率和对Fe(OH)3胶体、牛血清白蛋白截留能力的影响。探究发现,添加体积分数5%的聚乙二醇或添加质量分数8%的氯化锌作为改性剂,可显著改善陶瓷-炭复合膜的性能,对Fe(OH)3胶体和牛血清白蛋白的截留率比无添加改性剂时分别提高9%~10%、6%~8%,但渗透率以氯化锌改性的效果更好。潘宗林等[27]以粉煤为原料制备煤基管状导电炭膜,添加造孔剂聚乙烯醇缩丁醛对炭膜的孔径结构进行调控。随造孔剂添加量增加,炭膜的跨膜压差降低,渗透通量增加。但对染料废水在炭膜中的平均停留时间影响不大,造孔剂添加量较高的炭膜对COD去除率明显降低。因而,造孔剂添加量的选择应综合考虑对炭膜结构及处理废水性能多方面的影响。

1.2 制备工艺

板状和管状煤基均质炭膜的制备大都采用挤压法,在不同压力下,将炭前驱体材料与添加剂等混合物放入模具内压制成所需形状,经干燥、高温炭化过程制成煤基炭膜。

与均质炭膜制备工艺不同的是,复合炭膜需将炭质前驱体与支撑体先复合再进行干燥等后续操作,复合方法包括浸渍法、喷涂法、气相沉积聚合法和超声波沉积法等。其中浸渍法可使前驱体溶液与支撑体表面和孔隙接触充分,复合效率高,是一种较为基础和普遍的方法。ZHANG等[28]以中间相炭微球为原料,羧甲基纤维素为黏结剂制备管状炭膜,再将管状炭膜浸渍于酚醛树脂乙醇溶液中对其孔结构进行修饰,探究了浸渍因素对炭膜孔径分布的影响,孔径分布数据表明,随浸渍液浓度和浸渍次数增加,浸渍液可充分浸润炭膜的内外表面,有利于致密型复合膜的形成且所制炭膜的孔径较小、分布较窄。

高温炭化过程是将炭前驱体于真空或惰性气氛中,在适宜的加热条件下进行热分解。由于前述煤基炭前驱体的组成结构非常复杂,在炭化过程中发生的物理化学反应也极为复杂,前驱体结构的各基团和桥键发生断裂,自由基以及芳核等发生聚合反应,生成的热不稳定性物质以挥发分形式去除,起到开孔和扩孔的作用。因此,炭化条件如炭化气氛、炭化终温和炭化升温速率等会对炭膜孔结构和性能产生重要的影响。SONG等[29]以宁夏煤为原料制备管状炭膜,研究发现氮气气氛下炭化的炭膜比真空条件或其他气氛下炭化具有更小的孔径,且低升温速率有利于制备平均孔径小、孔径分布窄的炭膜,高升温速率利于制备平均孔径大、孔隙率高的炭膜。陈永等[30]以无烟煤和焦煤为原料,以聚乙烯醇和橡胶为复合黏结剂,制备管状炭膜并对油水乳化液进行分离。研究表明,在氮气气氛下,升温速率2 ℃/min、炭化终温850 ℃、炭化终温恒温30 min的炭化条件下制备的炭膜对不同浓度的油水乳化液(质量分数为4%、2%、1%)的油相截留率均达98%以上,说明适宜的炭化条件对孔结构优化以及对油相截留率的提高具有重要意义。

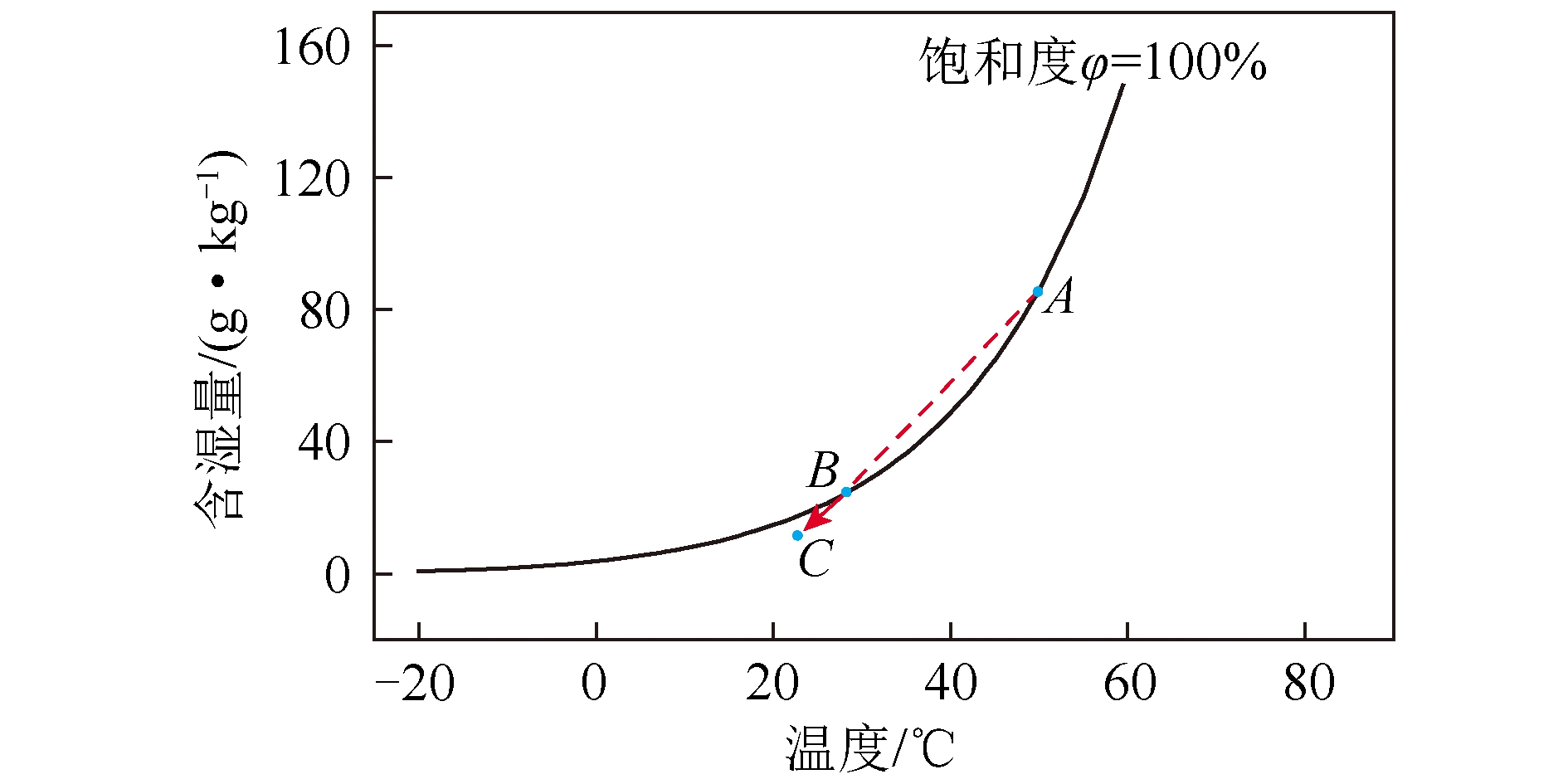

氧化预处理是对前驱体材料在成型后和炭化前的一种特殊处理。早有研究发现经预氧化处理可使压制成的原膜由热塑性转变为热固性,使其在加热炭化时维持原有形状[31]。研究发现,对煤基炭膜进行氧化预处理是将炭膜的疏水性转为亲水性的一个简单而有效的方法。JEDIDI等[32]将碳/碳不对称管状炭膜在350 ℃的空气中预氧化30 min后,与直接炭化得到的炭膜相比,接触角由96°减至30°,亲水性显著增加,膜阻力下降。再对清洗饮料瓶产生的工业废水进行处理,发现氧化处理对炭膜的渗透性和过滤通量有直接影响,该操作使得膜的过滤通量在跨膜压力为0.1~0.3 MPa条件下增加了2.5~5.0倍,对废水浊度降低99%以上,COD截留率达47%。此外,经预氧化后的煤基炭膜对Ca2 和Mg2 的截留率可通过这些二价阳离子与炭膜表面截留的腐殖酸形成复合物而增加。

2 煤基炭膜耦合电化学氧化处理废水

尽管煤基炭膜在处理废水时,显示了其化学稳定性好、耐高温、孔结构易调控、机械强度高和分离效率高等优点,但在长周期使用过程中不可避免仍有一部分有机污染物因吸附在膜表面与孔隙中,不仅使膜阻力增加,膜渗透通量和截留率降低,且会造成严重的膜污染问题,限制其工业化应用。

基于煤基炭膜具有良好的导电性,有学者将煤基炭膜分离与电化学氧化技术耦合来减少膜污染与强化分离过程[33]。根据煤基炭膜表面是否担载电催化剂,可将此耦合技术分为煤基炭膜耦合电化学阳极氧化技术及煤基炭膜耦合电催化氧化技术。

2.1 煤基炭膜耦合电化学阳极氧化

煤基炭膜耦合电化学阳极氧化技术,以煤基炭膜作为阳极,在电场作用下经过阳极氧化反应产生物理态吸附的具有强氧化活性的中间相自由基(M H2O→M(·OH) H e-),可将有机物逐步降解直至完全矿化成CO2和H2O[34]。在该耦合工艺中,煤基炭膜具有双重身份:分离膜和电极,即膜分离和电化学氧化反应同时在膜上进行。一方面,在电场作用下,带电膜表面和内部产生的电泳、电渗析作用使得污染物向膜的传质可通过流动模式有效加强,从而进一步提升膜的渗透通量[35]。另一方面,污染物的电化学氧化和膜表面附近的微流扰动降低了浓差极化和膜污染[36]。该耦合过程可强化膜分离性能和电化学氧化作用[37-38]。

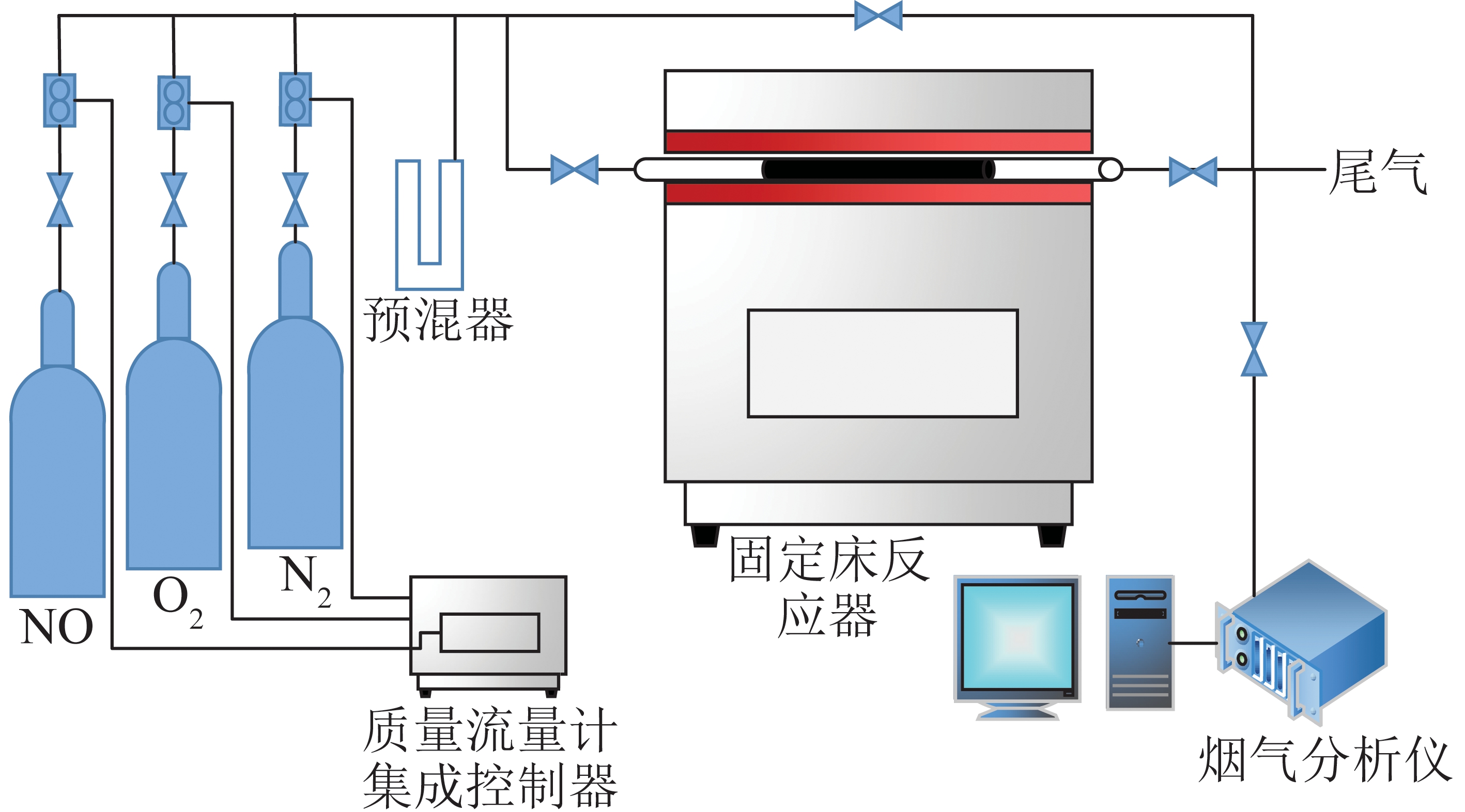

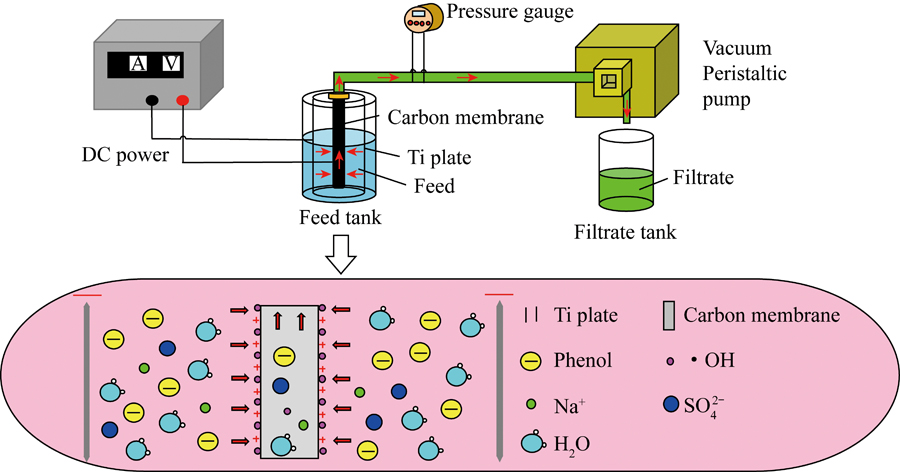

大连理工大学王同华课题组和大连海事大学宋成文团队系统开展了导电炭膜与电化学协同作用处理废水方面的研究。YIN等[39]将煤基管状炭膜作为阳极,结合电场对纺织工业中常见的三苯甲烷型绿色染料-孔雀石绿(MG)进行降解处理。试验发现,无电场时炭膜本身对MG无截留能力,而当电场强度为0.31 V/cm时,炭膜的渗透通量增加,6 h后对MG的去除率达99.92%。然而,在更高的电场强度下炭膜表面形成更多气泡,反而会对渗透流形成巨大阻力,使渗透通量与截留率降低。LI等[40]采用相同耦合工艺探究炭膜对含油废水的处理效果,发现在电场的施加下,煤基炭膜不仅对含油废水的去除效率达95%以上,且炭膜具有低结垢比和高渗透通量。SUN等[41]采用煤基炭膜与电化学氧化相结合的工艺处理苯酚废水,其流程示意如图1所示。笔者系统研究了电压、苯酚浓度、溶液pH、泵进料速率、电解质类型和浓度以及电极距离对渗透通量和苯酚去除率的影响。试验发现在电压2.0 V、泵转速7.5 r/min、Na2SO4电解质质量浓度2.50 g/L的最佳操作条件下,苯酚去除率由无电场时的6.92%可增至电压为2.0 V时的93.45%。以上工作表明煤基炭膜耦合电化学氧化工艺可提高其处理染料废水、含油废水及苯酚废水的能力,同时增强了膜的抗污性能。

图1 炭膜与电场耦合流程示意

Fig.1 Flow schematic diagram of the carbon membrane coupling with an electric field

2.2 煤基炭膜耦合电催化氧化

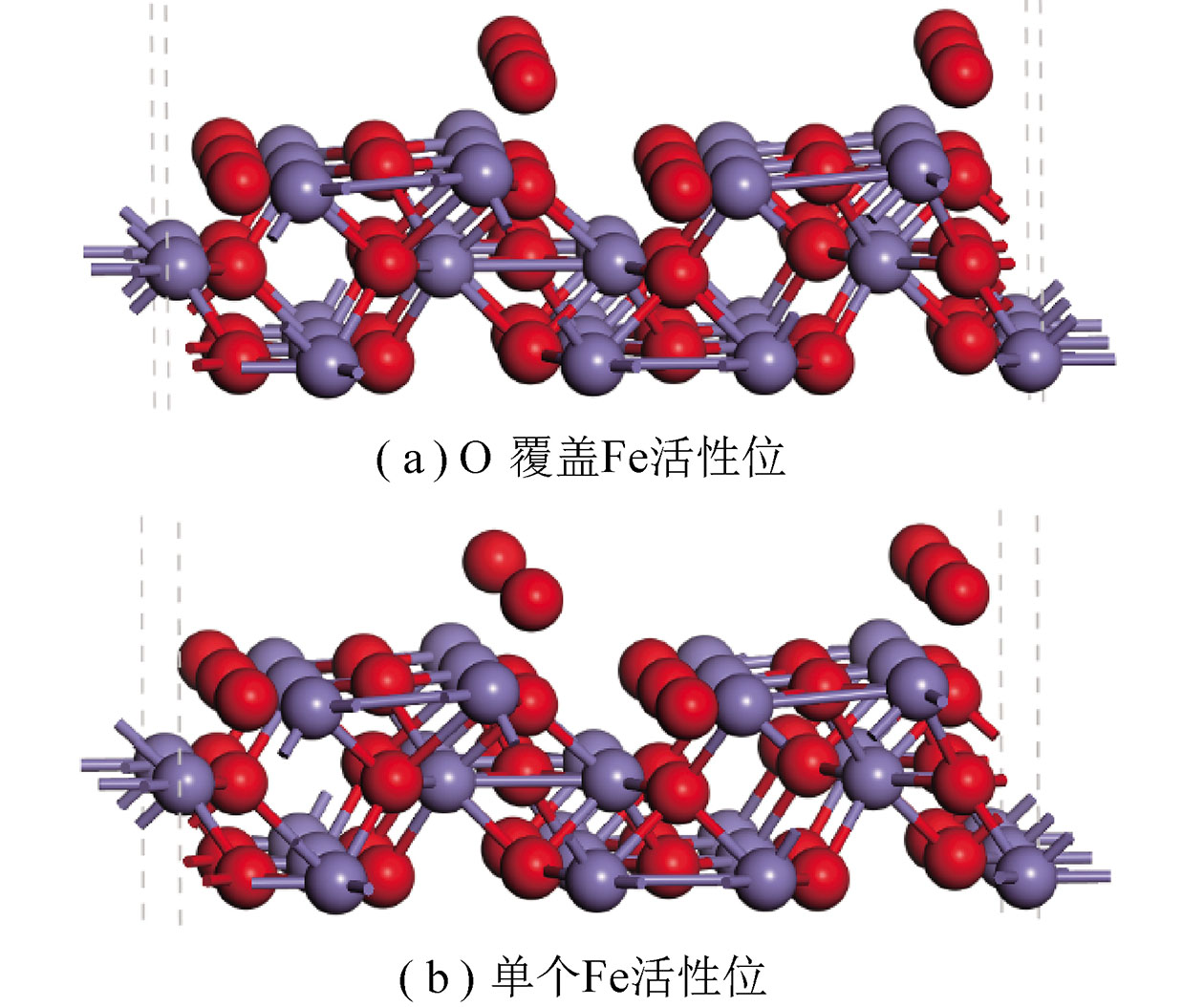

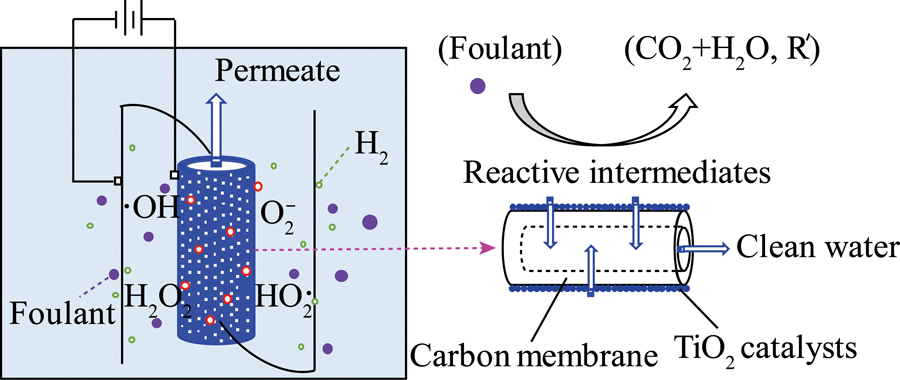

膜-电化学阳极氧化耦合系统虽已证明对有机废水的处理效果较好[42],然而,进一步提高系统去除效率和使用寿命会受电极材料相对较低的电化学活性限制[43]。因此,通过浸渍涂层、溶胶凝胶和动态沉积等方法在煤基炭膜电极表面负载电催化剂,以提高电极的电化学活性,被视为更高效降低膜污染和提升膜系统处理效率的有效方式之一。膜上负载电催化剂一方面可使电子传递速度加快,传质阻力降低,电化学活性提高;另一方面,煤基炭膜阳极因电催化氧化反应和析氧反应产生一定量的气体会在液固界面处引起极度湍流,可增加污垢层表面附近的传质速率与降低浓差极化现象[44]。电催化氧化炭膜工作原理如图2所示。

图2 电催化氧化炭膜工作原理[33]

Fig.2 Working principle diagram of electrocatalytic oxidation of carbon membrane[33]

WANG等[45]采用TiO2/煤基炭膜制成的电催化膜反应器用于处理苯酚废水,试验发现,苯酚在膜内的停留时间是控制其降解效率和降解中间产物的关键因素,反应器中发生的电化学氧化与膜分离协同作用使苯酚和TOC去除率在电流密度0.3 mA/cm和停留时间5.2 min的条件下,分别达99.96%和72.40%。万勇[46]采用溶胶凝胶法将纳米颗粒、纳米线、纳米片3种不同形状的MnO2负载到煤基炭膜电极上,发现负载纳米线形状MnO2膜电极的比表面积和参与电化学反应的有效面积最高,分别为86.9 m2/g和5.0 cm2,电化学活性最优,以此膜电极作为阳极氧化降解As(III),氧化率达96.0%。

陈健阳[47]在煤基炭膜表面负载TiO2制成电催化复合炭膜用于处理苯酚废水,试验发现在相同电流条件下产生的·OH等强氧化剂的量与炭膜厚度无关,然而随炭膜厚度的増加,·OH与苯酚的接触面积增大,使得该复合炭膜对苯酚的COD去除率随炭膜厚度的增加而提高,当炭膜厚度为10.3 mm时,对苯酚废水COD的去除率达89%以上。炭膜有望在低电流条件下提升对废水的处理能力,降低能耗。

LIU等[48]将Sb掺杂SnO2纳米粒子(Sb-SnO2)负载在炭膜上,探究其对废水中四环素的脱除能力。研究发现,Sb-SnO2通过C—O—Sn键牢固结合在炭膜表面,Sb-SnO2/炭膜析氧电势、电催化活性和稳定性均得到了很大程度的提高。相同条件下,煤基炭膜对四环素的去除率为72.8%,而Sb-SnO2/炭膜对四环素的降解率高达96.5%,说明炭膜经表面纳米修饰可进一步提高煤基炭膜的分离能力。

LI等[49]采用动态沉积法将CuO均匀沉积到煤基炭膜上,CuO/煤基炭膜对合成染料中典型污染物罗丹明B的去除率高达99.96%,是煤基炭膜去除率的18.7倍。此外,研究还发现小尺寸的CuO纳米颗粒经动态沉积法可分散地沉积在膜表面和孔壁,可获得更高的反应位点与·OH的产生能力,而较大尺寸的CuO纳米颗粒会严重降低膜的孔径和孔隙率,电催化活性也相应降低。

煤基炭膜耦合电化学氧化技术依靠电化学氧化作用产生的活性自由基降解膜上有机污染物,较单一煤基炭膜分离,大幅拓宽了煤基炭膜在处理各废水方面应用,且可充分利用煤基炭膜的导电性,在提高膜抗污性的同时降低能耗。

3 煤基炭膜耦合其他电化学技术处理废水

电沉积技术是指金属离子在电场中因受到静电斥力作用而远离阳极,并与阴极板表面因电化学反应产生的OH-形成络合物并沉积在阴极,通过过滤即可去除沉淀物,进而实现金属离子的有效分离[50]。孙梦涵等[51]利用孔径为0.433 μm的煤基炭膜做阳极并研究施加电场对含镍废水的处理效果,发现镍离子在电场作用下从阳极运动到钛板阴极,在电化学反应的作用下沉积在阴极表面,从而抑制镍离子与炭膜的接触,使净化水可在无阻碍的情况下通过炭膜。在场强为0.4 V/cm时煤基炭膜的渗透通量和对含镍废水的去除效率最佳,分别达到425 L/(m2·h)和98%,该工艺无二次污染,易控制。由于重金属离子粒径远小于煤基炭膜孔径,因而仅利用其截留和吸附效应很难去除金属离子,而煤基炭膜耦合电沉积技术可在电化学和静电斥力协同作用下,实现对金属离子的高效去除。

电吸附技术是通过施加外电压在电极之间形成静电场,带电粒子受静电斥力向带相反电荷的电极板运动,吸附在电极板表面形成双电层,从而有效去除溶液中的带电粒子[52]。常璐通等[53]将煤基管状炭膜作为膜电极,在氧化还原电位调控下,利用煤基炭膜电极表面与溶液中离子形成双电层和煤基炭膜上含氧官能团的络合作用来分离金属离子。研究发现,在外加-5.0 V电位下可实现对Pb2 的100%分离。由于煤基炭膜微米级孔径可为溶液提供快速传递通道,能降低离子在溶液中的传递阻力,在电吸附技术形成双电层的辅助下,可实现对离子的快速高效吸附。

膜耦合电气浮技术是在直流电场作用下,阴阳电极上发生电化学反应,会产生大量的H2、O2、Cl2等气泡,利用这些气泡的上升浮载水中大量的悬浮类污染物,同时在静电斥力的协同下,有效减少膜上污染物的负载量,提升膜分离性能[54-55]。XU等[56]将银纳米线-碳纳米管/煤基炭膜(AgNW-CNT/CC)作为阴极,研究纯煤基炭膜在电化学辅助下的分离性能。试验发现当外部电压达到3.5 V时,大肠杆菌在静电斥力和水电解产生的微气泡作用下,纯煤基炭膜和AgNW-CNT/CC复合膜对大肠杆菌的去除效率达100%。此外,由于银纳米线释放的银离子可促使细菌从膜表面分离,减少细菌污染,研究还发现AgNW-CNT/CC复合膜对大肠杆菌的通量在膜过滤过程中保持高达95.7%的稳定值,抗菌性更强。煤基炭膜耦合电气浮技术相较于单一煤基炭膜分离而言,可在电化学与静电斥力作用下,减少膜上污染物的附着量,有效提高对水中悬浮物质的分离效率。

膜耦合电控离子交换技术是通过电化学方法来调整膜的还原/氧化状态使膜可逆地充放电,维持膜自身的电中性是该技术的关键所在,在此过程中被迁移的电荷会通过离子的释放或置入来补偿,从而实现对离子的高效去除[57]。RONG等[58]选用煤基管状炭膜负载NiHCF铁氰酸镍为电极,以铂网为对电极。先对NiHCF/煤基炭膜施加阳极电压,使NiHCF的Fe3 因氧化反应失电子变为Fe2 ,此时Cs 进入NiHCF通道,之后施加阴极电压,Fe2 因还原反应的电子变为Fe3 ,为维持膜电中性,将NiHCF通道中的Cs 排出膜外,从而去除水中Cs 。研究还发现此种NiHCF结合的煤基管状炭膜在很长一段时间内表现出极高的去除率且超过99.99%,说明此耦合工艺使得炭膜具有良好的重复性、抗污性和极高的去除效率。基于煤基炭膜具有良好的导电性和吸附性,可视为一种优质的电控离子交换膜材料,在该耦合技术中煤基炭膜可通过电化学方法再生,延长其使用寿命。此外,与单一煤基炭膜分离相比,耦合技术可通过控制氧化还原电位能够选择性地分离目标离子,显著提高了对离子的分离能力。

4 煤基炭膜耦合其他高级氧化技术处理废水

电芬顿氧化辅助膜分离利用电极表面产生的过氧化氢(H2O2)在亚铁离子(Fe2 )的催化作用下生成·OH,降解有机物,缓解膜污染,提高膜通量[59]。SUN等[60]在施加电场作用下,通过在溶液中加入Fe2 进行芬顿反应来进一步提高羟基自由基和过氧化氢的生成量,达到强化氧化作用的目的。研究发现煤基炭膜对有机废水中苯酚、双酚和亚甲基蓝的去除率分别高达82.2%、95.9%和99.4%,可见具有强氧化性的自由基对有机物降解速率的提升具有重要作用。

除高反应性自由基(如·OH)被用作降解有机污染物的强氧化剂外,硫酸根自由基也是高反应性自由基,其半衰期较羟基自由基长,具有更宽的pH范围。碳质材料对过硫酸盐有一定的催化能力,可产生硫酸自由基,其与有机物快速氧化以实现污染物的有效消除,进一步提高降解效率。FAN等[61]将煤基炭膜与硫酸根自由基高级氧化工艺相结合,用于降解苯酚,集成系统在最佳条件下(过氧二硫酸盐剂量为0.2 g/L,碱性条件下,流速为2 mL/min)实现100%的去除效率。

5 结语及展望

煤炭因其具有储量丰富、价廉易得和含碳量高等优点成为膜分离领域最受关注的膜材料,以其为原料的炭膜用于处理废水时具有工艺简单、分离效率高和应用广泛等优点。然而,对于实现煤基炭膜的产业化应用还存在一些问题亟待解决,如机械强度差、炭膜孔径不均匀、孔径过大及膜污染问题。

1)膜材料作为膜分离技术的核心,煤基炭膜制备原料的选择和制备工艺决定了膜的表面性质、孔结构和机械性能,从而决定其分离效率的高低和抗污性能的优劣。由于煤基炭前驱体组成结构性质非常复杂,因此,应加强对不同煤种特别是煤的特定族组分对煤基炭膜物理化学结构和分离性能的影响及其构效关系的深入研究。

2)煤基炭膜耦合电化学氧化技术不仅可降低膜污染,提高膜通量,还能提高对小尺寸污染物的去除能力,增强煤基微滤炭膜的处理性能。其主要原理是煤基炭膜同时作为阳极与分离器,污染物粒子被炭膜表面产生的强氧化活性物质降解,最终矿化至CO2和H2O。然而目前,对于煤基炭膜结构对活性中间体产生的影响、电化学与煤基炭膜耦合作用机制等科学问题尚需进一步的深入研究。此外,笔者课题组前期进行了以煤密中质组为炭质前驱体制备复合炭膜应用于废水处理的研究,由于密中质组是生成中间相小球体源质,可形成各向异性的炭材料,以其为原料制备的炭膜导电性能可大幅提高,因此利用其性质,可进一步在电化学耦合技术方面进行应用研究。

3)大量试验证明煤基炭膜耦合电化学氧化工艺对有机废水处理效率高,膜污染少,可处理多种废水,应用广泛,煤基炭膜耦合其他电化学技术对处理重金属离子有重要意义。但缺乏对其他耦合工艺的研究,如工艺清洁的光催化氧化。此外,还可将多种工艺进行联用,如先用电絮凝技术去除可溶性有机物和细菌等悬浮物,再用煤基炭膜耦合电化学氧化技术高效降解小分子污染物,两道工序联用,可提升废水处理性能,适应工业化应用。

4)尽管煤基炭膜耦合电化学或高级氧化技术对染料废水、苯酚废水、含油废水、重金属废水和医药废水有很好的去除效果,但还缺乏对废水中其他难降解污染物降解效果以及复杂水质条件或实际水质下对污染物降解效率的研究,因此,为了拓展该技术在实际水处理领域的应用,还应分析其长周期工作的稳定性和经济效益,探讨实际工业化应用的可能性和潜力。

[1] ANASTOPOULOS I, AHMED M J, HUMMADI E H.Eucalyptus-based materials as adsorbents of heavy metals and dyes removal from (waste)waters[J]. Journal of Molecular Liquids, 2022, 356: 118864.

[2] GIRI T K, BADWAIK H. Understanding the application of gum ghatti based biodegradable hydrogel for wastewater treatment[J]. Environmental Nanotechnology, Monitoring &Management, 2022, 17: 100668.

[3] LI S, YANG Y, ZHENG H, et al. Advanced oxidation process based on hydroxyl and sulfate radicals to degrade refractory organic pollutants in landfill leachate[J]. Chemosphere, 2022, 297: 134214.

[4] CAO M, XIAO F, YANG Z, et al. Construction of polytetrafluoroethylene nanofiber membrane via continuous electrospinning/electrospraying strategy for oil-water separation and demulsification[J]. Separation and Purification Technology, 2022, 287: 120575.

[5] ZAKY A M, CHAPLIN B P. Mechanism of p-substituted phenol oxidation at a Ti4O7 reactive electrochemical membrane[J]. Environment Science and Technology, 2014, 48(10): 5857-5867.

[6] ALDURAIEI F, KUMAR S, LIU J, et al. Rapid fabrication of fluorinated covalent organic polymer membranes for organic solvent nanofiltration[J]. Journal of Membrane Science, 2022, 648: 120345.

[7] ANIS S F, LALIA B S, HASHAIKEH R, et al. Titanium coating on ultrafiltration inorganic membranes for fouling control[J]. Separation and Purification Technology, 2022, 282: 119997.

[8] ISMAIL A F, DAVID L I B. A review on the latest development of carbon membranes for gas separation[J]. Journal of Membrane Science, 2001, 193(1): 1-18.

[9] YIN W, DONG D, ZHANG Y, et al. Effect of annealing temperature on the continuity and conductivity of coal-based carbon films prepared by ball milling[J]. Applied Surface Science, 2020, 510: 145411.

[10] 张万栋. 高强度煤基管状炭膜的制备及应用[D]. 大连: 大连理工大学, 2008.

[11] JHAVERI J H, MURTHY Z V P. A comprehensive review on anti-fouling nanocomposite membranes for pressure driven membrane separation processes[J]. Desalination, 2016, 379: 137-154.

[12] 喻献国. 膜电吸附除盐用双电极制备及性能研究[J]. 水处理技术, 2021, 47(8): 71-74.

YU Xianguo. Study on preparation and performance of bipolar eletrodes for membrane capacitive deionization[J]. Technology of Water Treatment, 2021, 47(8): 71-74.

[13] XU L, LIU L, WANG K, et al. Development of a novel electrocoagulation membrane reactor with electrically conductive membranes as cathode to mitigate membrane fouling[J]. Journal of Membrane Science, 2021, 618: 118713.

[14] WANG Z, ZHANG Y, LI K, et al. In situ coupling of electrochemical oxidation and membrane filtration processes for simultaneous decontamination and membrane fouling mitigation[J]. Separation and Purification Technology, 2022, 290: 120918.

[15] LI A, LIU Y, WANG Z, et al. Catalytic ozonation membrane reactor integrated with CuMn2O4/rGO for degradation emerging UV absorbers (BP-4) and fouling in-situ self-cleaning[J]. Separation and Purification Technology, 2021, 279: 119804.

[16] WANG Y, ZHANG J, BAO C, et al. Self-cleaning catalytic membrane for water treatment via an integration of Heterogeneous Fenton and membrane process[J]. Journal of Membrane Science, 2021, 624: 119121.

[17] ISMAIL N J, OTHMAN M H D, BAKAR S A, et al. Hydrothermal synthesis of TiO2 nanoflower deposited on bauxite hollow fibre membrane for boosting photocatalysis of Bisphenol A[J]. Journal of Water Process Engineering, 2020, 37: 101504.

[18] SONG C, WANG T, PAN Y, et al. Preparation of coal-based microfiltration carbon membrane and application in oily wastewater treatment[J]. Separation and Purification Technology, 2006, 51(1): 80-84.

[19] 张小勇, 王新伟, 刘锐, 等. 煤基炭膜在处理高浓度焦化废水中的应用[J]. 化工进展, 2009, 28(S2): 95-97.

ZHANG Xiaoyong, WANG Xinwei, LIU Rui, et al. Application of coal-based carbon membrane in the treatment of high concentration coking wastewater[J]. Chemical Industry and Engineering Process, 2009, 28(S2): 95-97.

[20] 张永刚, 卢明超. 管式炭膜制备工艺对膜孔结构的影响[J]. 功能材料, 2009, 40(8): 1365-1371.

ZHANG Yonggang, LU Mingchao. Influence of preparation process of tube carbon membrane on membrane pore structure[J]. Journal of Functional Materials, 2009, 40(8): 1365-1371.

[21] 秦志宏. 煤嵌布结构模型理论[J]. 中国矿业大学学报, 2017, 46(5): 939-958.

QIN Zhihong. Theory of coal embedded structure model[J]. Journal of China University of Mining &Technology, 2017, 46(5): 939-958.

[22] 陈冬梅, 秦志宏, 李新艳, 等. 基于煤沥青质族组分的陶瓷-炭复合膜制备[J]. 化工新型材料, 2012, 40(12):40-42,51.

CHEN Dongmei, QIN Zhihong, LI Xinyan. Preparation of ceramic-carbon composite membrane based on the coal asphaltene group component[J]. New Chemical Materials, 2012, 40(12): 40-42,51.

[23] 秦志宏, 杨小芹, 林喆, 等. 煤炭分级利用新思路——事前分离与精准利用[J]. 煤炭学报, 2020, 45(1): 424-442.

QIN Zhihong, YANG Xiaoqin, LIN Zhe, et al. Fractional utilization of coal by prior separation and precise usage: A new concept[J]. Journal of China Coal Society, 2020, 45(1): 424-442.

[24] TAHRI N, JEDIDI I, CERNEAUX S, et al. Development of an asymmetric carbon microfiltration membrane: Application to the treatment of industrial textile wastewater[J]. Separation and Purification Technology, 2013, 118: 179-187.

[25] AYADI S, JEDIDI I, LACOUR S, et al. Preparation and characterization of carbon microfiltration membrane applied to the treatment of textile industry effluents[J]. Separation Science and Technology, 2016, 51(6): 1022-1029.

[26] 秦志宏, 李苗苗, 陈冬梅, 等. 两种添加剂对煤族组分制陶瓷-炭复合膜的改性研究[J]. 化工新型材料, 2014, 42(11): 123-125,128.

QIN Zhihong, LI Miaomiao, CHEN Dongmei, et al. Study on preparation and modification of ceramic-carbon composite membrane based on two additive in the coal proup component[J]. New Chemical Materials, 2014, 42(11): 123-125,128.

[27] 潘宗林, 杨佳伟, 李琳, 等. 造孔剂对煤基管状炭膜的结构和性能影响[J]. 膜科学与技术, 2019, 39(5): 23-29.

PAN Zonglin, YANG Jiawei, LI Lin, et al. Effects of pore-forming agent on the structure and properties of coal-based tubular membranes[J]. Membrane Science and Technology, 2019, 39(5): 23-29.

[28] ZHANG Y G, LU M C. Effect of impregnation on the pore structure of a tubular carbon membrane[J]. New Carbon Materials, 2010, 25(6): 475-478.

[29] SONG C, WANG T, QIU J, et al. Effects of carbonization conditions on the properties of coal-based microfiltration carbon membranes[J]. Journal of Porous Materials, 2008, 15(1): 1-6.

[30] 陈永, 徐君, 白金锋. 煤基管状炭分离膜的制备及油水分离应用[J]. 现代化工, 2007(4): 30-33.

CHEN Yong, XU Jun, BAI Jinfeng. Preparation of tubular carbon membrane made from coal and its sepsration of oil from water[J]. Modern Chemical Industry, 2007(4): 30-33.

[31] 经德伍, 郭树才. 水处理用炭膜的制备研究[J]. 煤炭转化, 1999(3): 82-86.

JING Wude, GUO Shucai. Preparation of carbon membrane for water treatment[J]. Coal Conversion, 1999(3): 82-86.

[32] JEDIDI I, CRETIN M, CERNEAUX S, et al. Detailed manufacturing process of a tubular carbon microfiltration membrane for industrial wastewater treatment[J]. Journal of Porous Materials, 2022, 29(1): 291-306.

[33] YANG Y, LI J, WANG H, et al. An electrocatalytic membrane reactor with self-cleaning function for industrial wastewater treatment[J]. Water Purification , 2011, 50(9): 2148-2150.

[34] QIAO J, XIONG Y. Electrochemical oxidation technology: A review of its application in high-efficiency treatment of wastewater containing persistent organic pollutants[J]. Journal of Water Process Engineering, 2021, 44: 102308.

[35] TAFTI A D, MIRZAII S M S, ANDALIBI M R, et al. Optimized coupling of an intermittent DC electric field with a membrane bioreactor for enhanced effluent quality and hindered membrane fouling[J]. Separation and Purification Technology, 2015, 152: 7-13.

[36] XU L, DU L S, WANG C, et al. Nanofiltration coupled with electrolytic oxidation in treating simulated dye wastewater[J]. Journal of Membrane Science, 2012, 409: 329-334.

[37] GANIYU S O, VAN HULLEBUSCH E D, CRETIN M, et al. Coupling of membrane filtration and advanced oxidation processes for removal of pharmaceutical residues: A critical review[J]. Separation and Purification Technology, 2015, 156: 891-914.

[38] DUDCHENKO A V, ROLF J, RUSSELL K, et al. Organic fou-ling inhibition on electrically conducting carbon nanotube-polyvinyl alcohol composite ultrafiltration membranes[J]. Journal of Membrane Science, 2014, 468: 1-10.

[39] YIN Y, LI C, SONG C, et al. The design of coal-based carbon membrane coupled with the electric field and its application on the treatment of malachite green (MG) aqueous solution[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2016, 506: 629-636.

[40] LI C, SONG C, TAO P, et al. Enhanced separation performance of coal-based carbon membranes coupled with an electric field for oily wastewater treatment[J]. Separation and Purification Technology, 2016, 168: 47-56.

[41] SUN M, FENG G, ZHANG M, et al. Enhanced removal ability of phenol from aqueous solution using coal-based carbon membrane coupled with electrochemical oxidation process[J]. Colloids and Surfaces A, 2018, 540: 186-193.

[42] PAN Z, SONG C, LI L, et al. Membrane technology coupled with electrochemical advanced oxidation processes for organic wastewater treatment: Recent advances and future prospects[J]. Chemical Engineering Journal, 2019, 376: 120909.

[43] SOPAJ F, RODRIGO M A, OTURAN N, et al. Influence of the anode materials on the electrochemical oxidation efficiency. Application to oxidative degradation of the pharmaceutical amoxicillin[J]. Chemical Engineering Journal, 2015, 262: 286-294.

[44] XU L, ZHANG L, DU L, et al. Electro-catalytic oxidation in treating C.I. Acid Red 73 wastewater coupled with nanofiltration and energy consumption analysis[J]. Journal of Membrane Science, 2014, 452: 1-10.

[45] WANG H, GUAN Q, LI J, et al. Phenolic wastewater treatment by an electrocatalytic membrane reactor[J]. Catalysis Today, 2014, 236: 121-126.

[46] 万勇. 基于难降解工业废水处理的电催化膜电极的设计及其催化氧化性能研究[D]. 天津: 天津工业大学, 2019.

[47] 陈健阳. 煤基板式炭膜的制备及其增强改性[D]. 大连: 大连理工大学, 2015.

[48] LIU Z, ZHU M, ZHAO L, et al. Aqueous tetracycline degrad-ation by coal-based carbon electrocatalytic filtration membrane: Effect of nano antimony-doped tin dioxide coating[J]. Chemical Engineering Journal, 2017, 314: 59-68.

[49] LI C, FENG G, PAN Z, et al. High-performance electrocatalytic microfiltration CuO/Carbon membrane by facile dynamic electrodeposition for small-sized organic pollutants removal[J]. Journal of Membrane Science, 2020, 601: 117913.

[50] 张楠, 高山雪, 陈蕾. 电化学技术在水处理中的应用进展[J]. 应用化工, 2021, 50(8): 2240-2243.

ZHANG Nan, GAO Shanxue, CHEN Lei. Application of electrochemical technology in water treatment[J]. Applied Chemical Industry, 2021, 50(8): 2240-2243.

[51] 孙梦涵, 张美涵, 宋成文, 等. 电场强化煤基炭膜处理含镍离子废水的研究[C]//第五届全国膜分离技术在冶金工业中应用研讨会论文集.北京:《膜科学与技术》编辑部, 2016: 76-80.

[52] 卞维柏, 潘建明. 电吸附技术及吸附电极材料研究进展[J]. 化工学报, 2021, 72(1): 304-319.

BIAN Weibai, PAN Jianming. Research progress on electro-sorption technology and fabrication of adsorptive electrode materials[J]. CIESC Journal, 2021, 72(1): 304-319.

[53] 常璐通, 高凤凤, 杜晓, 等. 电控煤基炭膜基于双电层效应高效分离稀溶液中铅离子[J]. 太原理工大学学报, 2020, 51(3): 351-357.

CHANG Lutong, GAO Fengfeng, DU Xiao, et al. Electrochemically switched coal-based carbon membrane for efficient separation of lead lons in dilute solution based on electrical double layer[J]. Journal of Taiyuan University of Technology, 2020, 51(3): 351-357.

[54] 李志健, 付政辉. 电气浮技术处理含油废水的研究进展[J]. 工业水处理, 2009, 29(10): 5-8.

LI Zhijian, FU Zhenghui. Development of the research on application of electro-flotation technology on the treatment of oil-bearing wastewater[J]. Industrial Water Treatment, 2009, 29(10): 5-8.

[55] 王利平, 章滢, 汪楚乔, 等. 电气浮-陶瓷膜工艺处理富营养化湖泊型原水[J]. 水处理技术, 2013, 39(12): 115-117.

WANG Liping, ZHANG Ying, WANG Chuqiao, et al. Treatment of eutrophic lake water by electro-flotation/ceramic membrane process[J]. Technology of Water Treatment, 2013, 39(12): 115-117.

[56] XU Y, YUAN Y, FAN X, et al. Silver nanowire-carbon nanotu-be/coal-based carbon composite membrane with fascinating antimicrobial ability and antibiofouling under electrochemical assistance[J]. Journal of Water Process Engineering, 2020, 38: 101617.

[57] ZHANG X, NIU J, HAO X, et al. A novel electrochemically switched ion exchange system for phenol recovery and regeneration of NaOH from sodium phenolate wastewater[J]. Separation and Purification Technology, 2020, 248: 117125.

[58] RONG Y, LI S, NIU J, et al. Carbon-based electroactive ion exchange materials: Ultrahigh removal efficiency and ion selectivity for rapid removal of Cs ions[J]. Separation and Purification Technology, 2021, 274: 119056.

[59] YANG L, XU D, YANG H, et al. Structurally-controlled FeNi LDH/CNTs electro-Fenton membrane forin-situ electro-generation and activation of hydroxyl radicals toward organic micropollutant treatment[J]. Chemical Engineering Journal, 2022, 432: 134436.

[60] SUN M, AN J, PAN Z, et al. Enhanced organic wastewater treatment performance in electrochemical filtration process of coal-based carbon membrane via the simple Fe2 addition[J]. Separation and Purification Technology, 2021, 276: 119418.

[61] FAN X, LI S, SUN M, et al. Degradation of phenol by coal-based carbon membrane integrating sulfate radicals-based advanced oxidation processes[J]. Ecotoxicology and Environmental Safety, 2019, 185: 109662.

Recent progress on coal-based carbon membrane in wastewater treatment

HAN Qian,LIU Zhiming,YANG Xiaoqin,et al.Recent progress on coal-based carbon membrane in wastewater treatment[J].Clean Coal Technology,2023,29(11):49-57.