两类锅炉中兰炭粉和生物质混燃特性数值模拟

李美军1,2,3,程晓磊1,2,3,杨 石1,2,3,张 鑫1,2,3,王永英1,2,3,崔豫泓1,2,3

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

摘 要:清洁能源兰炭粉价格低且污染物排放量小,但其着火和燃尽困难。可再生能源生物质清洁低碳、易于获取且利于着火,但其能量密度低。二者混燃可有效改善兰炭粉的着火和燃烧特性,解决生物质能量密度低的问题,有利于提高燃料适用性。针对煤科院自主研发的水冷式和风冷式锅炉,研究了不同掺混比例对兰炭粉和生物质混燃特性的影响,分析了不同型式的锅炉中不同混燃特性产生的原因。采用数值模拟方法建立了三维等比例模型,综合考虑了湍流、传热、挥发分析出和燃烧、固定碳燃烧、颗粒流动等实际燃烧过程。模型计算结果与文献试验结果的相对误差不超过5%,从而验证了模型的准确性。分析对比了不同掺混比例下,两类锅炉燃烧器出口温度分布、燃烧区域温度分布、炉膛出口温度分布及氧含量分布等。结果表明:水冷式锅炉中,掺混比例为2/8时燃烧器出口平均温度和最高温度、燃烧区域平均温度以及炉膛出口平均温度均最高,炉膛出口平均氧含量为最低值6%,燃烧性能最好,4/6和10/0时最差。风冷式锅炉中,掺混比例为4/6时燃烧器出口平均温度和最高温度达到最高,氧含量最低,为4.8%,因此燃烧性能最好,8/2和10/0时最差。随掺混比例增大,两类锅炉燃烧器内的着火位置逐渐向前锥推移并在前锥最前端出现最高温度;水冷式锅炉着火位置偏向前锥时对炉膛内燃烧性能下降的影响较大。两类锅炉相比,风冷式锅炉的各温度参数明显较高,氧含量较低;水冷式锅炉在最佳工况2/8时,除燃烧区域最高温度外,各温度参数均低于风冷式,氧含量高1%,燃烧性能低于风冷式锅炉;风冷式锅炉处于最差工况8/2时,温度比水冷式锅炉高300~700 K,氧含量是其1/2,故燃烧性能高于水冷式锅炉;在相同掺混比例下,风冷式锅炉燃烧性能明显优于水冷式锅炉。

关键词:兰炭粉;生物质;混燃特性;工业锅炉

中图分类号:TK229

文献标志码:A

文章编号:1006-6772(2019)04-0072-08

收稿日期:2019-01-21

责任编辑:白娅娜

DOI:10.13226/j.issn.1006-6772.19012101

基金项目:煤炭科学研究总院基础研究基金资助项目(2018JC01)

移动阅读

作者简介:李美军(1988—),女,河北沧州人,研究实习员,博士,研究方向为煤粉高效清洁利用。E-mail:limeijunFiona@163.com

引用格式:李美军,程晓磊,杨石,等.两类锅炉中兰炭粉和生物质混燃特性数值模拟[J].洁净煤技术,2019,25(4):72-79.

LI Meijun,CHENG Xiaolei,YANG Shi,et al.Numerical simulation of co-firing characteristics of pulverized semi-coke and biomass in the two different boilers[J].Clean Coal Technology,2019,25(4):72-79.

Numerical simulation of co-firing characteristics of pulverized semi-coke and biomass in the two different boilers

LI Meijun1,2,3,CHENG Xiaolei1,2,3,YANG Shi1,2,3,ZHANG Xin1,2,3,WANG Yongying1,2,3,CUI Yuhong1,2,3

(1.China Coal Research Institute Company of Energy Conservation,Beijing 100013,China;2.State Key Laboratory of High Efficient Mining and Clean Utilization of Coal Resources,Beijing 100013,China;3.National Energy Technology and Equipment Laboratory of Coal Utilization and Emission Control,Beijing 100013,China)

Abstract:Compared with coal,the pulverized semi-coke has a lower price and a lower pollution emissions,but has more difficulty in ignition and burn-out.Renewable energy biomass is clean,low carbon,easy to access and prone to fire,but it has a lower energy density.Therefore,the co-combustion of pulverized semi-coke and biomass can improve the ignition and combustion characteristics of pulverized semi-coke,solve the problem of low biomass energy density,and improve fuel applicability.It plays a significant role in energy-saving and improvement of the fuel application.In order to derive the optimal mixing ratios in water-cooled and air-cooled boilers which were independently developed by the Coal Science Institute,the effects of different mixing ratios on the mixed combustion characteristics of semi-coke and biomass were studied,and the causes of different mixed combustion characteristics in different types of boilers were analyzed.A three-dimensional proportional model was established by numerical simulation method,which comprehensively considered the turbulent flow,radiation heat transfer,volatile precipitation,gas phase reaction,particle motion and fixed carbon combustion.The relative error between the calculated results of the model and the experimental results in the literature was less than 5%,which verified the accuracy of the model.The temperature profiles of burner outlet,combustion region and furnace outlet,the oxygen content of furnace outlet of two distinct boilers were analyzed under different mixing ratios.The results show that in the water-cooled boiler,the optimal combustion performance appears at 2/8 mixing ratio(semi-coke/biomass),and the worst appears at 4/6 and 10/0.With a 2/8 mixing ratio,the average and highest temperature of burner outlet,combustion region and furnace outlet are the highest,and the oxygen content of furnace outlet is the lowest value of 6%.Whereas in the air-cooled boiler,the optimal mixing ratio is 4/6,and the worst is 8/2 and 10/0.With a 4/6 mixing ratio,the average and highest temperature of burner outlet are highest,and the oxygen content is the lowest value of 4.8%.With the increasing mixing ratio,the ignition position in the burner moved forward gradually and the highest temperature appeared at the front end of the front cone in the two types of boilers.When the ignition position of the water-cooled boilers shifts to the front cone,the combustion performance in the furnace decreases greatly.With the comparison of two boilers,all the temperatures of the air-cooled boiler are obviously higher and the oxygen content is lower.When the optimum working condition is 2/8 in the water-cooled boiler,all the temperature parameters except the highest temperature in the combustion region are lower than those of the air-cooled boiler,and the oxygen content is 1% higher and the combustion performance is lower than that of air-cooled boiler.When the air-cooled boilers is in the worst working condition of 8/2,all the temperatures of the air-cooled boiler are 300-700 K higher and the oxygen content is the half of that in the water-cooled boiler.So the combustion characteristics of air-cooled boiler is better than that of the water-cooled boiler.Under the same mixing ratio,the combustion performance of air-cooled boiler was significantly better than that of the water-cooled boiler.

Key words:pulverized semi-coke;biomass;co-firing characteristics;industrial boiler

0 引 言

生物质能源因其可再生、清洁低碳、易于获取及利用形式多样等优点被认为是全球继石油、煤炭、天然气之后的第四大能源[1]。我国生物质能源分布广泛、产量巨大,每年农作物秸秆及农产品加工生物等总量约相当于4.6亿t标准煤[2],但目前利用率不足5%。生物质燃料挥发分一般较高(60%~90%),热解释放挥发分的温度较低(250~350 ℃),且挥发分和内在水分析出后在碳粒内部形成的空隙度较大,有利于着火[3]。兰炭粉是以高挥发分的弱黏结或不黏结性煤为原料,经中、低温干馏炭化除去煤中焦油物质和大部分挥发分后的半焦产品[4]。兰炭粉热值与同品质煤相当,价格比煤炭低,燃烧过程中产生的SO2、NOx、粉尘以及其他重金属含量均低于原煤,已被国家发改委确定为清洁能源,且不占用用煤指标。兰炭粉挥发分低,导致着火难、燃尽难,是制约其规模化燃烧利用的主要障碍。结合生物质与兰炭粉的特征,可知二者混燃可改善兰炭粉的着火、燃烧特性,同时解决生物质燃料能量密度低的问题,不但能有效减轻环境污染,还能缓解能源紧缺,对我国节能减排具有重要意义。

目前,国内外学者对生物质与兰炭粉混合燃烧的研究较少,主要集中于生物质与煤粉的混合燃烧[5-6]。研究表明二者混燃可大大降低煤的点火温度,明显改善煤的着火性能[7-9]。通过研究不同影响因素,可知掺混比例直接决定混合燃料的密度、热值和燃尽特性,是影响混燃特性的重要因素[10]。其中,Edward等[11]、Luo等[12]研究表明,随着生物质掺混比例的增大,着火温度和燃烬温度均降低。纽约Greenidge发电厂的测试结果表明:生物质掺混比例达到30%时,锅炉效率约下降0.8%,但锅炉出力并没有减少[13-14]。杨睿[15]对元宝山600 MW机组四角切圆煤粉炉进行研究,发现随着生物质掺混比例的增大,炉膛温度降低;掺混比例达到50%时,炉膛平均温度约下降300 K。杨明娟等[16]对300 MW工业锅炉的混燃研究表明,生物质的掺混比例不宜超过10%,否则炉膛温度下降过多,不利于燃烧。而姚瑶[6]对300 MW燃煤电厂的研究表明,生物质掺混比例小于20%时,综合燃烧性能改变不明显;掺混比例50%时混合燃烧的着火温度比煤粉单独燃烧约提前270 ℃,综合燃烧性能明显提高,着火和燃尽特性更好。这说明生物质掺入可能会导致煤粉的固定碳燃烧,燃烧速率降低,且使燃尽延后。随着燃烧理论的完善、计算速度的提高以及计算方法的改进,数值模拟技术在生物质和煤粉混燃方面得以成功应用[17-19],成为目前研究混燃技术的重要手段,对工业锅炉混合燃烧的应用具有指导意义[15-16,20]。

研究表明,对于不同容量和型式的锅炉,生物质与煤粉混燃性能随掺混比例的不同而改变。兰炭粉与煤粉的燃烧特性差别很大,因此兰炭粉与生物质的混燃还有待深入。煤科院自主研发的水冷式及风冷式煤粉工业锅炉高效节能效果明显,研究不同掺混比例下兰炭粉与生物质混合燃烧特性对两类锅炉的燃料多样性改造和节能减排技术研发具有重要意义。

本文针对煤科院水冷式及风冷式煤粉工业锅炉,采用数值模拟方法建立了等比例三维模型,研究了不同掺混比例下两类锅炉中兰炭粉和生物质混合燃烧的特性,得到了最佳掺烧比例,为兰炭粉和生物质在两类锅炉中的适用性提供依据。

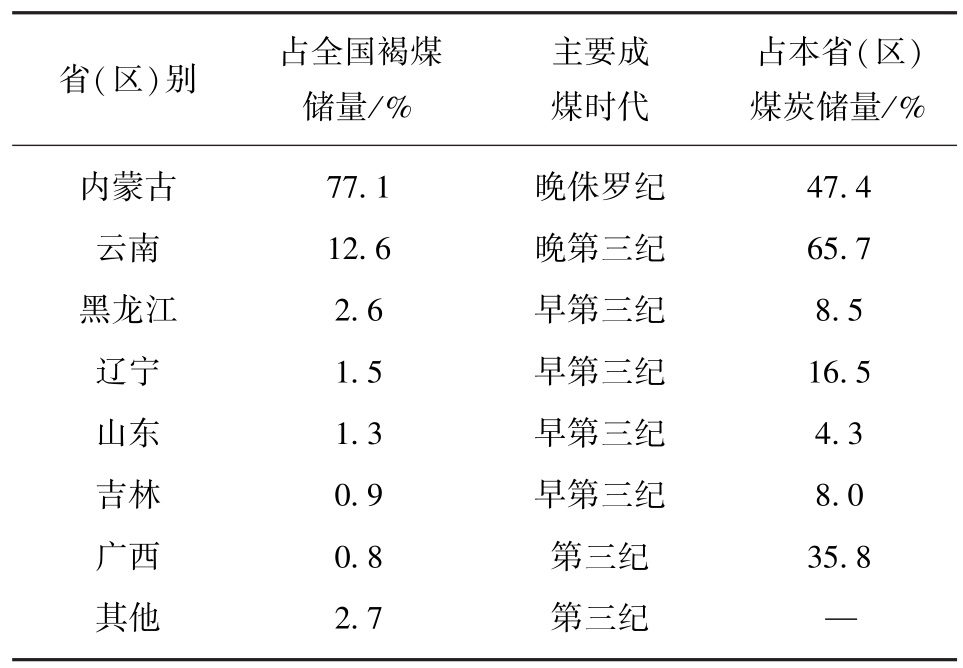

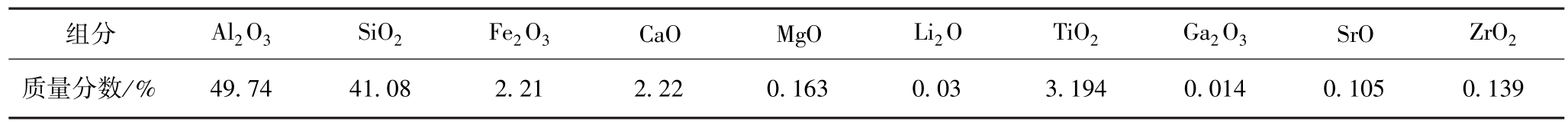

1 燃料参数及配风量

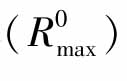

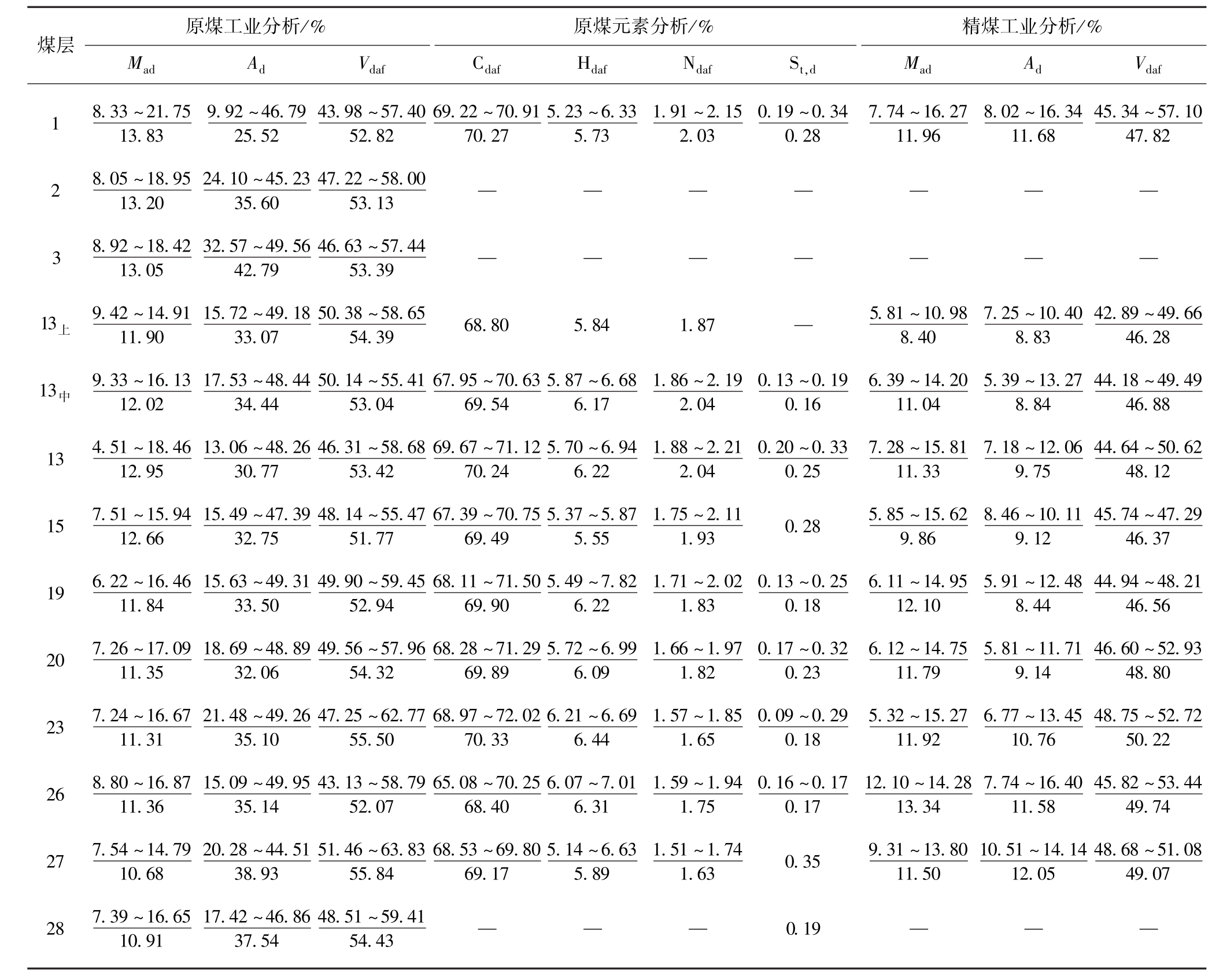

兰炭粉和生物质(麦秆)的工业和元素分析及物性分析见表1,不同掺混比例下混合燃料的工业和元素分析见表2。设计兰炭粉和生物质的掺混比例分别为0/10、1/9、2/8、3/7、4/6、6/4、8/2及10/0。其中,掺混比例为0/10时为纯生物质燃烧,10/0为纯兰炭粉燃烧。根据不同掺混比例下混合燃料的发热量分别计算14 MW锅炉满负荷运行时的燃料量以及过量空气系数为1.2时的二次风总量。

表1 兰炭粉和生物质(麦秆)的工业分析和元素分析

Table 1 Proximate and ultimate analysis of pulverized semi-coke and biomass

表2 不同掺混比例下混合燃料的工业分析和元素分析

Table 2 Proximate and ultimate analysis of pulverized semi-coke and biomass with different mixing ratios

配风量计算公式[21]如下:

1)理论空气量V0(m3/kg)计算公式为

(1)

2)标准状态下的空气量QB(m3/h)计算公式为

QB=αV0BP

(2)

式中,α为过量空气系数;BP为燃料消耗量,kg/h。

3)实际温度下的空气量 计算公式为

计算公式为

(3)

式中,T′为实际温度,K。

2 计算方法及数学模型

生物质和兰炭粉混燃过程涉及气相湍流流动、气相反应、颗粒运动、燃料热解、残炭燃烧及辐射换热等过程。控制方程包括连续性方程、动量方程、能量方程和组分传递方程。

1)连续性方程

(4)

式中,p为流体压力,Pa;t为流动时间,s;ρ为流体密度,kg/m3;x、y、z分别为笛卡尔坐标系的3个方向;u、v、w分别为流体在x、y、z方向上的速度,m/s;S为质量源项,kg/(m2·s)。

2)动量方程

·(ρu·u)=-

·(ρu·u)=- p+

p+ ·[μ(

·[μ( u+

u+

uT)]+F

uT)]+F

(5)

式中,μ为动力黏度,N·s/m3;F为外部体积力,N。

3)能量方程

·[u(ρT+p)]=

·[u(ρT+p)]=

(6)

式中,k为流体的传热系数,W/(m2·K);cp为比热容,J/(kg·K);q为流体内热源及转化热能,J;T为温度,K。

4)组分传递方程

·(ρiviYi)=

·(ρiviYi)= ·(-ρDAB

·(-ρDAB Yi)

Yi)

(7)

式中,Yi为组分i质量分数;DAB为扩散系数,m2/s。

控制方程的求解采用基于有限体积法的CFD商业软件的求解器,方程的离散采用一阶迎风格式。压力和速度的耦合计算采用SIMPLE算法。与温度相关的流体物性采用理想气体混合率进行计算[22]。

2.1 湍流模型

Realizable k-ε湍流模型对于旋转流动、流动分离和二次流有很好的表现,能较精确地预测平面和圆形射流扩散作用,适用于本文燃烧器的二次风采用中等强度旋流情况[22]。为保证近壁区计算准确,使用标准壁面函数对湍流近壁处进行模拟[23]。

2.2 辐射换热模型

光学厚度是表征介质层不透明性的无量纲量,是介质吸收辐射能力的量度。P1模型考虑了气体与颗粒之间的辐射换热,适用于光学厚度大于1及颗粒燃料燃烧时远离火焰周边的研究,计算效率较高,故本文选用该模型。

2.3 离散相模型

燃料颗粒使用拉格朗日坐标系下的随机颗粒轨道模型进行模拟。燃料颗粒从回流帽出口逆喷入燃烧器内,其入射速度与一次风相同。每20步计算后对相间的热量、质量和动量交换等进行更新。

2.4 燃烧模型

燃料燃烧过程分为挥发分析出、气相燃烧和固定碳燃烧3部分。挥发分析出模型选择计算简便且应用成熟的双反应竞争模型,即Two Competing Rates Model;气相燃烧模型选择涡耗散模型,即Eddy Dissipation Model;固定碳燃烧选择动力学扩散控制的反应速率模型,即Kinetic/diffusion-Limited Model,其同时考虑了化学反应动力和扩散过程对煤表面反应速率的影响,更接近实际燃烧过程[24]。

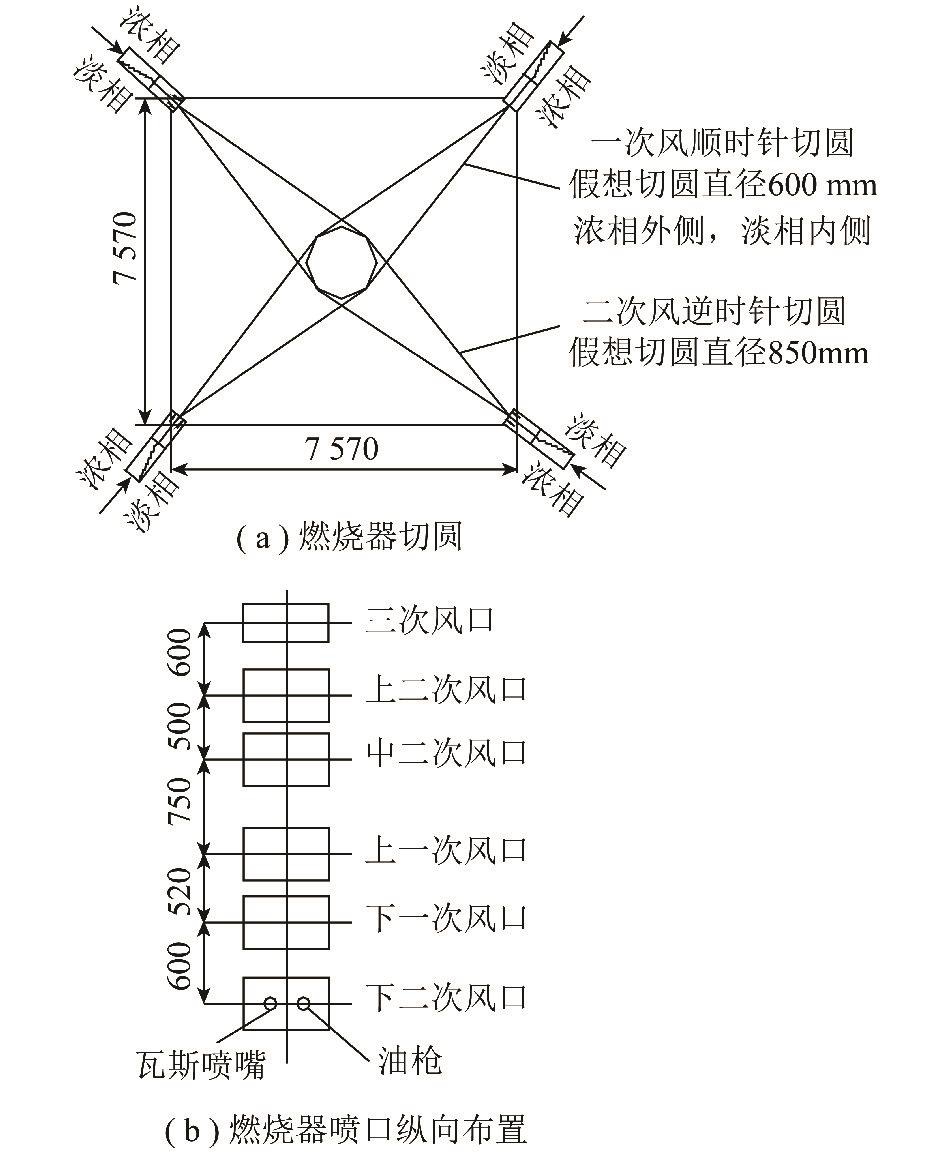

3 几何结构、网格划分及边界条件

本文研究对象为煤科院自主研发的14 MW煤粉工业锅炉,根据燃烧冷却方式不同,分为水冷式和风冷式2种,物理模型如图1所示。水冷式锅炉由一次风管、回流帽、燃烧室、导流叶片、二次风壳及锅炉本体组成;风冷式锅炉还包括外二次风壳等结构。数值模拟采用的几何结构以同尺寸燃烧器和炉膛为基础,不考虑锅炉空间限制。

图1 水冷式和风冷式锅炉的几何结构

Fig.1 Geometry of water-cooled boiler and air-cooled boiler

为满足热态模拟的网格质量要求,利用ICEM网格划分软件对以上物理模型进行网格划分,如图2所示。2种锅炉均采用全六面体网格划分,网格总数分别为348 904和418 472,最小与最大雅克比矩阵行列式比值大于0.73。

图2 水冷式和风冷式锅炉的网格划分

Fig.2 Mesh division of water-cooled boiler and air-cooled boiler

水冷式锅炉的边界条件包括燃烧器壁面、炉膛壁面、一次风进口、二次风进口及烟气出口。风冷式锅炉的边界条件包括燃烧器壁面、炉膛壁面、一次风进口、内二次风进口、外二次风进口及烟气出口。根据实际测量及分析,设置如下:

1)燃烧器壁面及炉膛壁面。根据工程实测,设定壁面温度均为恒定值450 K,内部发射率均设置为1,壁面函数采用标准壁面函数,且无滑移。

2)一次风进口。采用速度进口,风速为20 m/s;根据实际测量结果及相关计算,选择湍流黏度比设置为10,湍流强度设置为5%。

3)水冷式锅炉二次风进口。采用质量进口,为旋流风,切向速度分量与轴向速度分量之比为2.5。

4)风冷式锅炉二次风进口。内外二次风均采用质量进口,内外二次风流量之比为3∶2;内二次风为旋流风,切向速度分量与轴向速度分量之比为2.5。

5)出口边界条件。采用压力出口,设置出口压力为-200 Pa,温度为300 K。

4 结果与分析

4.1 模型验证

为验证模型的准确性,建立了卧式单角炉内生物质和煤粉混燃的数值模型,计算结果与文献[16]的试验结果进行对比,如图3所示。结果表明,模拟结果和试验结果的相对误差不超过5%,说明该模拟所采用的计算模型合理可靠。该模型模拟了生物质和煤粉混燃的情况,与下文计算的生物质和兰炭粉的混燃模型相比,仅燃烧器和炉膛的几何尺寸及工质物性发生了改变,根据相似原理,下文计算模型的合理可靠性可以保证。

图3 模拟结果与文献试验结果对比

Fig.3 Comparison of simulated results and exper-

imental results in reference

4.2 不同掺混比例下水冷式锅炉对比

不同掺混比例下,水冷式锅炉燃烧器出口平均温度及最高温度、燃烧区域平均温度及最高温度、炉膛出口平均温度及氧含量等参数如图4所示;不同掺混比例下,燃烧器炉膛纵截面(z=0)的温度和氧含量分布、燃烧器出口截面的温度分布及炉膛横截面(x=0.44)的温度分布如图5、6所示。

图4 不同掺混比例下水冷式锅炉参数对比

Fig.4 Comparison of water-cooled boiler parameters with different mixing ratios

图5 不同掺混比例下水冷式锅炉的炉膛纵截面的温度和氧含量分布

Fig.5 Temperature and oxygen distribution in the longitudinal section of the furnace of water-cooled boiler with different mixing ratios

图6 不同掺混比例下水冷式锅炉的燃烧器出口及炉膛截面温度分布

Fig.6 Temperature distribution in the outlet of chamber and furnace section of water-cooled boiler with different mixing ratios

由图4可知,随兰炭粉与生物质掺混比例增大,各温度先上升后下降,炉膛出口平均氧含量先下降后上升。相较于其他工况,掺混比例为2/8时,水冷式锅炉的燃烧器出口平均温度和最高温度、燃烧区域平均温度以及炉膛出口平均温度均最高,炉膛出口平均氧含量最小,因此燃烧性能最好。掺混比例为4/6时,各温度最低且氧含量升高;10/0时,燃烧区域的平均温度最低,但最高温度却升高,加之氧含量增加,说明该工况下燃烧不均匀,这2种工况燃烧性能最差。

由图5可知,掺混比例为4/6时,燃烧器内火焰温度最低且炉膛内火焰充满度最小;随掺混比例的增大,燃烧器内的温度最高点逐渐向前锥推移。这是由于掺混比例增大,兰炭粉含量增加,挥发分减少,着火位置靠后,对于逆喷式燃烧器而言火焰则偏向前锥。此外掺混比例为10/0时,燃烧器前锥最前端出现了最高温度3 204 K,可见较大掺混比例下发热量的增加以及着火位置偏向前锥,导致燃烧器局部温度过高。由图6可知,掺混比例为2/8时,燃烧器出口温度较高,10/0时温度最低。掺混比例为2/8时炉膛内火焰充满度最高,0/10、3/7、4/6和8/2时充满度最低,燃烧区域平均温度最低。由于燃烧区域平均温度与着火位置及燃料的发热量有关,可见掺混比例为0/10时,生物质发热量较低是导致燃烧区域平均温度降低的主要原因,而8/2时,着火位置的靠后则对增强炉膛内燃烧性能有较大影响。

4.3 不同掺混比例下风冷式锅炉对比

不同掺混比例下,风冷式锅炉燃烧器出口平均温度及最高温度、燃烧区域平均温度及最高温度、炉膛出口平均温度及氧含量等参数如图7所示。不同掺混比例下,燃烧器炉膛纵截面(z=0)的温度分布和氧含量分布、燃烧器出口截面的温度分布、及炉膛横截面(x=0.44)的温度分布如图8、9所示。

图7 不同掺混比例下风冷式锅炉参数对比

Fig.7 Comparison of air-cooled boiler parameters with different mixing ratios

图8 不同掺混比例下时风冷式锅炉的炉膛纵截面的温度和氧含量分布

Fig.8 Temperature and oxygen distribution in the longitudinal section of the furnace of air-cooled boiler with different mixing ratios

图9 不同掺混比例下风冷式锅炉的燃烧器出口和炉膛截面温度分布

Fig.9 Temperature distribution in the outlet of chamber and furnace section of air-cooled boiler with different mixing ratios

由图7可知,随兰炭粉与生物质掺混比例增大,各温度总体呈先上升后下降的趋势,炉膛出口平均氧含量呈上升趋势。掺混比例为4/6时,风冷式锅炉的燃烧器出口平均温度和最高温度达到最高,氧含量为最低值4.8%,因此燃烧性能最好。10/0时,燃烧区域平均温度很低,但最高温度却最大,氧含量较大,说明燃烧不均匀,燃烧性能较差。0/10时,各温度均小于其他工况,说明燃烧性能较差。8/2时,燃烧区域各温度较低且氧含量最大,说明燃烧不充分。

由图8可知,随掺混比例的增大,燃烧器内着火位置偏向前锥,炉膛内的火焰逐渐向炉尾推移,炉膛中部火焰的充满度逐渐减小,造成掺混比例为8/2和10/0时,炉膛出口温度最高。可见风冷式燃烧器中,虽然掺混比例增大同样造成燃烧器内着火位置偏向前锥,但外二次风导致的空气分级作用使其对炉膛燃烧性能的影响较少。由图9(a)可知,4/6时燃烧器出口温度较高且分布较均匀,也验证了4/6为最佳燃烧工况的结论。由图9(b)可知,4/6时炉膛内火焰充满度较高,8/2和10/0时炉膛内火焰充满度最低。

4.4 相同掺混比例下水冷式和风冷式锅炉对比

在相同掺混比例和给风量下,对比了水冷式锅炉和风冷式锅炉的燃烧器出口平均温度及最高温度、燃烧区域平均温度及最高温度、炉膛出口平均温度及氧含量等参数,如图10所示。

由图10可知,相较于水冷式锅炉,风冷式锅炉的各温度参数明显较高,氧含量较低。水冷式锅炉在最佳工况2/8下,除燃烧区域最高温度外,各参数与风冷式锅炉参数相差最小,温差小于200 K,氧含量之差小于1%,但燃烧性能仍低于风冷式锅炉。风冷式锅炉在最佳工况4/6下,除燃烧区域最高温度外,各参数与水冷式锅炉参数相差最大,温差大于400 K,氧含量大于6%。当8/2时,风冷式锅炉均处于最差工况,除燃烧区域最高温度相差最大(约1 000 K)外,其他温度均相差300~700 K,水冷式锅炉的氧含量为风冷式的2倍,风冷式仍优于水冷式。此外,相较于风冷式锅炉,随掺混比例的增大,水冷式锅炉燃烧位置靠近前锥导致的燃烧性能下降的情况较明显。在相同掺混比例下,风冷式锅炉燃烧性能明显优于水冷式锅炉。

图10 相同掺混比例、相同给风量下水冷式和风冷式锅炉参数对比

Fig.10 Comparison of water-cooled boiler and air-cooled boiler parameters with the same mixing ratio and the same air flow

5 结 论

1)水冷式锅炉中,掺混比例为2/8时燃烧性能最好,4/6和10/0时最差;随掺混比例增大,燃烧器内的着火位置逐渐向前锥推移并在前锥最前端出现最高温度;着火位置偏向前锥时对炉膛内燃烧性能下降的影响较大。

2)风冷式锅炉中,掺混比例为4/6时燃烧性能最好,8/2和10/0时最差;随掺混比例的增大,燃烧器内着火位置偏向前锥,炉膛内火焰向炉尾推移,炉膛中部火焰的充满度逐渐减小;着火位置偏向前锥时对炉膛内燃烧性能下降的影响较小。

3)在相同掺混比例下,风冷式锅炉燃烧性能明显优于水冷式锅炉。

参考文献( References) :

[1] 朱开伟,刘贞,吕指臣,等.中国主要农作物生物质能生态潜力及时空分析[J].中国农业科学,2015,48(21):4285-4301.

ZHU Kaiwei,LIU Zhen,LYU Zhichen,et al.The ecological development potential and time-space analysis of Chinese main agricultural crop biomass energy[J].Scientia Agricultura Sinica,2015,48(21):4285-4301.

[2] 何选明,曾宪灿,张杜,等.高炉喷吹新材料的研究进展[J].燃料与化工,2015,46(2):12-18.

HE Xuanming,ZENG Xiancan,ZHANG Du,et al.Development of new material for blast furnace blowing[J].Fuel & Chemical Processes,2015,46(2):12-18.

[3] 张海清.生物质混煤燃烧及污染物排放特性研究[D].济南:山东大学,2007.

[4] 王永英,杨石,梁兴.双锥燃烧室燃用半焦的试验研究[J].洁净煤技术,2016,22(3):93-97.

WANG Yongying,YANG Shi,LIANG Xing.Experiment study of double-cone pulverized coal combustion chamber burning char[J].Clean Coal Technology,2016,22(3):93-97.

[5] WILLIAMS A,POURKASHANIAN M,JONES J M.The combustion of coal and some other solid fuels[J].Proceedings of the Combustion Institute,2000,28(2):2141-2162.

[6] 姚瑶.燃煤电站生物质掺烧基础理论与经济性分析[D].武汉:华中科技大学,2012.

[7] 肖军,段普春,王华,等.生物质与煤共燃研究(II)燃烧性质分析[J].煤炭转化,2003,26(2):43-47.

XIAO Jun,DUAN Jingchun,WANG Hua,et al.Study on co-firing of biomass with coal part(II) analyse of their co-firing combustion performance[J].Coal Conversion,2003,26(2):43-47.

[8] 韩娟娟.600 MW煤粉/生物质富氧燃烧锅炉热力特性分析及模拟[D].北京:华北电力大学,2012.

[9] MOGHTADERI B,MEESRI C,WALL T F.Pyrolytic characteristics of blended coal and woody biomass[J].Fuel,2004,83(6):745-750.

[10] KASTANAKI E,VAMVUKA D.A comparative reactivity and kinetic study on the combustion of coal-biomass char blends[J].Fuel,2006,85(9):1186-1193.

[11] EDWARD Lester,MEI Gong,ALAN Thompson.A method for source apportionment in biomass/coal blends using thermo-gravimetric analysis[J].Journal of Analytical and Applied Paralysis,2007,80(1):111-117.

[12] LUO S Y,XIAO B,HU Z Q,et al.Experimental study on oxygen-enriched combustion of biomass micro fuel[J].Energy,2009,34(11):1880-1884.

[13] XIAO Hanmin,MA Xiaoqian,LIU Kai.Co-combustion kinetics of sewage sludge with coal and coal gangue under different atmosphere[J].Energy Conversion and Management,2010,51(10):1976-1980.

[14] ABREU P,CASACA C,COSTA M.Ash deposition during the co-firing of bituminous coal with pine sawdust and olive stones in a laboratory furnace[J].Fuel,2010,89(12):4040-4048.

[15] 杨睿.四角切圆生物质气与煤粉混烧数值模拟[D].北京:华北电力大学,2009.

[16] 杨明娟.生物质与煤混烧特性及数值模拟研究[D].武汉:华中科技大学,2015.

[17] WANG Jinsheng,ANTHONY E J.Clean and efficient use of petroleum coke for combustion and power generation[J].Fuel,2004,83(10):1341-1348.

[18] ANTHONY E T,IRIBARNE A P,IRIBARNE J V,et al.Fouling in a 160 MW FBC boiler firing coal and petroleum coke[J].Fuel,2001,80(7):1009-1014.

[19] 王文选,赵石铁,赵长遂,等.石油焦燃烧特性研究[J].锅炉技术,2005,36(4):39-42.

WANG Wenxuan,ZHAO Shitie,ZHAO Changsui,et al.A research on petroleum coke combustion characteristics[J].Boiler Technology,2005,36(4):39-42.

[20] 程宇婷.煤粉与生物质混燃的数值模拟[D].北京:华北电力大学,2013.

[21] 韩才元.煤粉燃烧[M].北京:科学出版社,2001.

[22] 李鹏飞,徐敏义,王飞飞.精通CFD工程方针与案例实战[M].北京:人民邮电出版社,2011:86-192.

[23] 丁历威,李凤瑞.Fluent软件模拟计算煤粉燃烧的机理及其模型实现的方式[J].浙江电力,2010(11):31-34.

DING Liwei,LI Fengrui.Mechanism and model realization of pulverized coal combustion simulation and calculation with Fluent[J].Zhejiang Electric Power,2010(11):31-34.

[24] 孙俊威.600 MW超临界燃煤锅炉生物质气再燃的数值模拟[D].保定:华北电力大学,2011.