“生物质&固废低碳清洁利用”专题

微藻粗生物油催化加氢提质:外加氢源影响

0 引 言

当今社会发展与工业生产的能源供给主要依赖于化石能源。然而大量化石能源的使用会产生较多氮氧化物、硫氧化物等环境污染物,这些污染物如果直接排放到大气中会形成酸雨,对人类生命健康造成威胁[1]。因此,寻求可再生、无污染可替代新能源迫在眉睫。在所有可替代能源中,生物质是全球唯一一种可再生的碳源,具有可再生、高产量、低污染、CO2零排放等优点,是最理想的化石燃料替代品之一[2-3]。其中,微藻作为第3代生物燃料,受到广泛关注。微藻是一种特殊的水生生物,具有环境适应性强、培养方式简单、生长速度快、脂肪含量高等优势,不存在与粮争地的问题[4-5]。由于直接收获的微藻含水率较高,所以水热液化技术是一种非常有前景的微藻制油技术,并成为研究热点[6]。微藻蛋白质含量较高,因此,采用直接水热液化法制取的微藻生物油大多呈焦油状、水分高,同时富含氮、硫、氧等元素,因而具有黏度大、热值低、热稳定性差等缺点。此外,催化剂对微藻的水热液化影响研究表明[7],有无催化剂加入及所加催化剂的种类对所生成液化油的产率及各杂原子含量影响不大。因此,无论直接液化或催化液化所得微藻生物油使用前均需提质。在现行微藻生物油提质方法中,加氢提质法被证明是最有效的途径之一[8]。加氢提质的核心是生物油的加氢脱氮、脱硫和脱氧,其中脱氮是关键。目前生物油的加氢提质主要集中在工艺参数优化等方面,常见的工艺参数有温度、时间、催化剂、反应介质等[9-10],主要是为在保证提质油产率的前提下提高提质油品质。

笔者课题组曾探究温度、时间、氢气压力、催化剂负载及供氢剂对提质油性质的影响[11-12]。对于生物油中轻质组分来说,在400 ℃、4 h、10 MPa H2、质量分数20% Pt/C和供氢剂(四氢萘与十氢萘质量比1∶1)条件下,提质油中N、O和S去除率分别达93%、95%和99%;对于生物油中重质组分来说,提质油中N、O和S去除率分别达96.3%、87.1%和98.5%,且提质油品质与市售0号柴油相当。在提质过程中添加废机油等原料可增强粗生物油提质效果[13]。如将粗生物油与废机油1∶1混合进行加氢提质有助于硫的脱除,产物油中硫含量最低可达12×10-6。目前关于生物油加氢提质的研究许多,但针对生物油提质过程中廉价氢源及其对生物油提质效果的探究却鲜有报道。

生物油提质反应中可添加不同氢源。除实验室高纯度H2,通过气化或其他方式制氢反应也可获得足量氢气。JIAO等[14]在430 ℃、0.027 g/cm3水密度条件下,1 g微藻水热气化产物中H2体积分数达43%。XIE等[15]探究了不同种类沸石负载Ni催化剂对微藻水热气化制氢产物的影响。发现催化剂的存在可通过促进蒸汽重整反应提高氢气化效率和碳气化效率,气体产物中主要成分为H2和CO2,微藻水热气化产生的H2完全可作为生物油提质反应的氢源。金属单质与水在高温状态下可产生大量H2,同样可作为生物油加氢提质过程中的一类氢源[16]。高磊娟[17]使用金属单质铝粉末为主要原料,加入其他种类金属单质催化铝与水加热制氢反应。结果显示,金属催化剂的加入可促进铝与水的制氢反应。在铝粉中分别加入10%的铁、钴、镍金属单质粉末,与30 mL水在45 ℃反应400 min后H2产量分别为1 222、957和695 mL/g,说明金属单质与水加热反应能得到足量H2。藻类炼制过程会产生大量富营养废水,对其进行热化学转化处理一方面可降解废水中有机质,减少环境污染;另一方面可重新利用其中有机质,提高藻类炼制过程的能量回收率[18]。通过超临界催化气化处理水相产物,可产生大量富氢气体,这些富氢气体用来提质生物柴油[19]。这种原位供氢的方式提高了藻类炼制过程中的能量回收率。

综上所述,采用4种外加氢源(藻类水热液化水相产物气化产生的富氢气体M-HTL-H2、小球藻水热气化产生的富氢气体M-SCW-H2、金属单质与水反应产生的氢气Al-H2、实验室高纯钢瓶氢气L-H2),对比外加氢源对生物油脱氮、脱氧和脱硫效果的影响。为提高可对比性,提质过程中充入提质反应釜体系内的H2量保持一致。

1 试 验

1.1 试验药品及仪器

试验采用小球藻(Chlorella vulgaris),购自山东滨州(山东滨州天健生物科技有限公司)。小球藻使用前置于105 ℃烘箱中烘干12 h。分析纯四氢萘及色谱纯二氯甲烷均购买自阿拉丁,金属负载量为5%的Ru/C和质量分数10%的Pt/C催化剂购自郑州阿尔法化工有限公司。

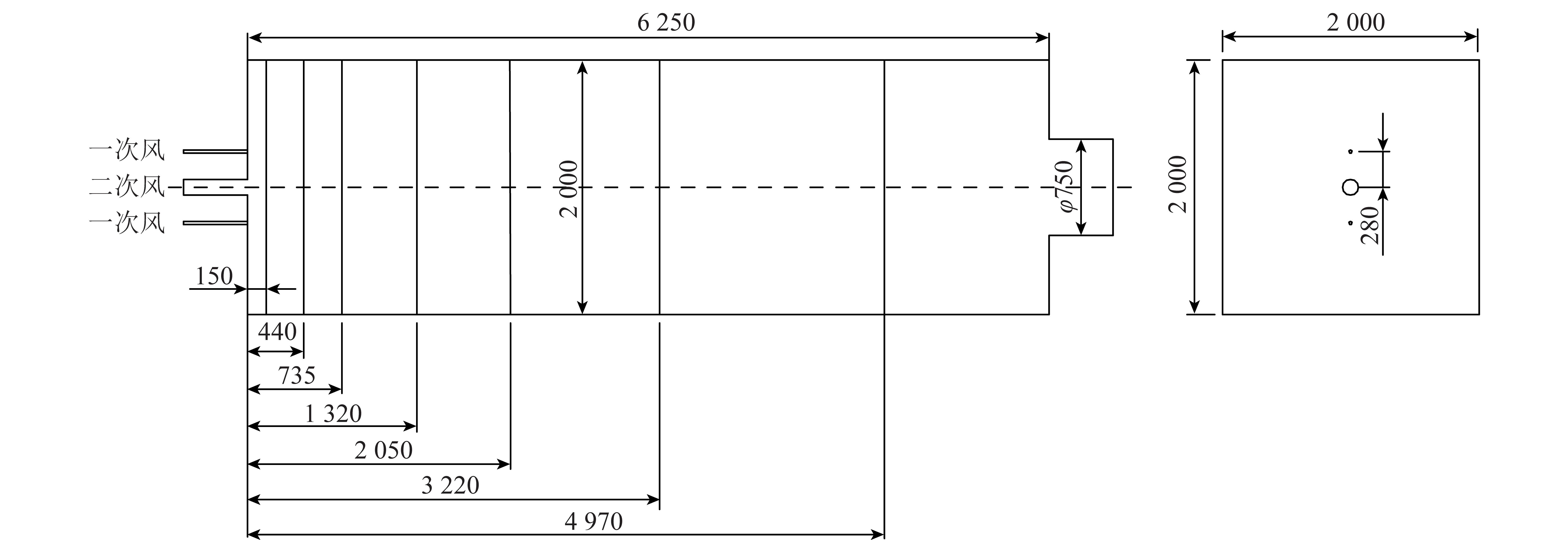

水热液化试验使用1 L不锈钢间歇反应釜,该釜配备有3 kW电加热炉和磁力耦合搅拌器。生物油加氢提质使用62 mL不锈钢间歇反应釜,该反应釜使用自制盐浴加热,盐浴为KNO3与NaNO3按质量比5∶4配置,温度控制误差在±5 ℃。小球藻及水相产物超临界水催化气化使用127 mL气化反应釜,该釜采用电感耦合加热,最大功率为3 kW。所有反应釜均购自南京正信仪器有限公司。所有反应釜使用前均在400 ℃下用超临界水老化4 h以完全去除反应釜内杂质,而后干燥反应釜待用。金属单质产氢试验所用铁、铝、锡、锌、镁金属粉末购自中国金属研究院。

1.2 试验过程

1)小球藻水热液化。将100 g小球藻与200 g去离子水加入1 L反应釜中,密封反应釜。向反应釜中通入氦气并打开排气口排除反应釜内空气,排气过程约15 min。关闭反应釜的进气阀门和排气阀门,打开加热电源开关,控制搅拌器转速为600 r/min。反应釜内温度由室温升至350 ℃约需80 min。待反应釜内温度达到350 ℃,反应开始计时。反应时间为1 h,反应过程中釜内压力在19~20 MPa。反应结束后,将反应釜置于冷却水中冷却至室温。打开反应釜排气阀,将反应釜内气体排出后打开反应釜,此时油相、水相及固体残渣由于密度差异分离效果很好,小球藻粗生物油漂浮于水相上方,可直接收集;由于粗油中仍残留少量水分及浮渣,使用前将收集的粗油倒入50 mL离心管中进行离心分离,离心转速为12 000 r/min,尽可能去除油中水分及杂质。将得到的粗生物油置于冰柜中妥善保存。分离所得的富有机物水相作为催化气化产氢反应的原料。

2)超临界水气化。小球藻及小球藻水热液化水相产物的催化气化均在600 ℃、1 h下进行。小球藻水热气化试验中,向127 mL反应釜加入9 g小球藻、18 g去离子水及1 g负载量5%的Ru/C。反应釜密封后,用氦气将反应釜内空气完全排除,并充入0.01 MPa氦气作为气相检测内标气。随后在电感耦合加热器中加热,升温速率为50 ℃/min,升至600 ℃并保持1 h。待反应结束后,迅速将反应釜转入冷却水中冷却至室温。在水溶物的催化气化反应中将25 g水溶物和1 g负载量5%的Ru/C装入反应釜内,其余步骤与小球藻水热气化试验相同。此时2组试验获得的H2量基本相同。

3)金属与高温水反应。将1 g不同金属单质(铁、锡、锌、镁、铝)和20 g去离子水依次加入127 mL反应釜,密封。用氦气排除釜内残余空气,并加压至0.01 MPa,作为内标气体。随后将反应釜置于预先加热至400 ℃的盐浴中。约20 min后,釜内温度达400 ℃,此时开始计时,反应时间为2 h。待反应结束后,将反应釜从盐浴中取出并置于冰水浴中,冷却至室温。使用气袋连接反应釜排气管路并收集气相产物。用气相色谱对气体定量测试。同时进行无金属参与的空白试验,以排除反应釜内壁与水反应对试验结果的影响。

4)生物油加氢提质。向62 mL反应釜中加入1 g粗生物油、4 g四氢萘和0.1 g负载量质量分数10%的Pt/C。小球藻和小球藻水热液化所得富有机物水相气化产氢试验中,将反应后的气化反应釜与提质反应釜直接连接,待2个反应釜内压力达到平衡后视为注氢结束。实验室H2提质试验中则直接向反应釜内充入1.2 MPa H2。在铝与水反应供氢提质试验中,向反应釜内加入反应原料的同时装入了0.21 g铝粉和0.85 g去离子水,在生物油提质过程中直接提供原位氢。物料加装结束,密封反应釜。随后将反应釜放入预先加热至400 ℃盐浴锅中约20 min,反应釜内温度达400 ℃,此时开始计时,反应时间为2 h。反应结束后将反应釜置于冷却水中冷却至室温。反应产物处理步骤与粗生物油处理步骤相同。加入金属铝作为供氢剂反应中,由于反应结束后生成大量氢氧化铝,该氢氧化铝和固体残渣混合很难分离,无法直接得到固体残渣质量。加氢提质过程中,H2被消耗,同时产生其他气体,因此,难以准确测定提质产物气体产率,气体质量通过物料衡算确定。提质油、固体残渣和气体产物产率分别以各自质量除以加入反应釜生物油和四氢萘的质量之和。

1.3 分析测试

使用Flash 2000有机元素分析仪( Thermo Fisher Scientific Inc.)测定提质油中C、H、O、N、S元素含量。使用TN-3000型化学发光氮测定仪(江苏国创分析仪器有限公司)和TS-3000荧光硫测定仪(江苏国创分析仪器有限公司)测定提质油中的N、S含量。

提质油的GC-MS测试通过PEGASUS 4D全二维气相色谱飞行时间质谱仪(Leco Corporation,USA)测定。气相色谱仪型号为安捷伦7890A,采用的第1个色谱柱为VF-17MS (30 m×0.25 mm×0.25 μm),第2个色谱柱为极性柱RXI-17 (1 m×0.1 mm×0.1 μm)。对生物油样品进行二维组分分析,按照质量分数将提质油用色谱纯二氯甲烷稀释20倍,进样量为1 μL。离子源温度为250 ℃,传输导线温度为280 ℃,进样口温度为300 ℃,信/噪比为100,氦气流量为1 mL/min,采用不分流衬管,溶剂延迟4 min。升温程序为:初始温度40 ℃保持3 min,以4 ℃/min升温速率升至280 ℃并保持3 min,整个过程用时66 min。质谱采集速率为每秒100张谱图,每种物质从mainlib和replib中选取10种相似度最高的物质进行识别,默认相似度70以上的可能为正确物质。

产物产率为

Y=Mt/My×100%。

(1)

其中,Y为提质产物产率,%;Mt、My分别为提质产物质量和原料质量,g。提质原料为粗生物油和四氢萘,气体产物质量为排气前后反应釜质量差,残渣质量需扣除参与反应的催化剂质量,原料质量减去气体和残渣的质量可得到提质油质量。生物油热值HHV采用Dulong公式计算:

HHV=0.338w(C) 1.428(w(H)-w(O)/8) 0.095w(S)。

(2)

2 结果与讨论

2.1 不同金属对产氢量的影响

400 ℃、2h下,不同金属单质与水的H2产率如图1所示,H2产率为单位质量金属单质的产氢量,即H2产量/金属质量。水与金属铁、锌产生的H2量非常少,主要来自反应釜内壁(主要成分为1Cr18Ni9Ti72Fe)与水发生的反应;金属锡在反应中虽然产生部分H2,但该H2量不足以完成生物油加氢提质;镁、铝与水反应生成的H2产率远高于其他金属。相比镁,金属铝与超临界水反应后H2产率更高。几种金属与水的反应方程式如下:

图1 不同金属对产氢量的影响

Fig.1 Effect of different metals on the H2

(3)

(4)

(5)

(6)

(7)

1Cr18Ni9Ti72Fe H2O![]() Cr2O3 NiO TiO2 Fe3O4 H2↑。

Cr2O3 NiO TiO2 Fe3O4 H2↑。

(8)

为确定最佳铝/水质量比,分别用1.0、2.5、5.0和7.5 g单质铝与20 g去离子水在400 ℃、2 h下进行反应,结果如图2所示。由图2(a)可知,铝/水质量比由1.0∶20增至7.5∶20,H2产量由103.57 mmol逐渐增至745.45 mmol。金属质量越大,与水反应后产生的H2量越大。由图2(b)可知,铝/水质量比由1.0∶20升至2.5∶20,H2产率由103.57 mmol/g升至149.17 mmol/g。继续增加铝/水质量比,H2产率逐渐下降,铝/水质量比为7.5∶20时,H2产率仅99.39 mmol/g。主要是由于铝表面常有一层氧化物薄膜,铝质量增加,氧化物薄膜中氧化铝随之增加。在高温水环境下,氧化铝与水反应生成氢氧化铝或羟基氧化铝继而覆盖在铝表面,阻碍反应进行。此外,水的消耗降低了铝与水的可及度,不利于H2产生[20-22]。

图2 铝/水质量比对H2产量和产率的影响

Fig.2 Effect of Al/water mass ratio on H2 production and H2 yield

铝/水质量比由2.5∶20升至5.0∶20时,H2产量增加了254.25 mmol,但产率降低23.73 mmol/g,说明此时参与反应的单质铝过量。为保证反应过程中水完全消耗,同时考虑生产成本和实际反应压力,后续生物油提质试验中选用铝/水质量比5.0∶20进行反应。

2.2 不同氢源产生H2量对比

对4种供氢方式产生H2量进行对比。其中,M-HTL-H2和M-SCW-H2提供的H2量由气化反应H2产率及反应釜体积换算求得;Al-H2提供H2量通过第2.1节预试验计算求得;L-H2直接通入1.2 MPa 99.9%纯度的H2,提供的H2量根据压力和体积计算求得。分别统计4种供氢方式的H2产量,结果如图3所示。可知M-HTL-H2产生的H2量最多(32.77 mmol),与M-SCW-H2(31.50 mmol)、Al-H2(26.65 mmol)和L-H2提供的H2量(27.61 mmol)大致相同,可满足生物油加氢提质过程中的供氢需要。

图3 4种不同氢源反应体系的H2产量

Fig.3 Hydrogen production in reaction systems with four different hydrogen sources

2.3 不同氢源对提质产物分布的影响

不同氢源对微藻生物油加氢提质后产物产率分布的影响见表1。以M-HTL-H2和L-H2为氢源,提质油产率均在85%以上,基本保留了原料油中有效组分,且以L-H2为氢源,提质油产率最高(87.6%)。以M-SCW-H2为氢源,反应后气体产率最高(23.6%),说明提质过程中粗生物油的二次气化现象较严重。而以Al-H2为氢源,最终所得气体产物产率最低(4.8%)。以M-HTL-H2为氢源,最终所得固体产率最低为4.0%,说明该氢源对积碳的抑制效果最好。以L-H2和M-SCW-H2为氢源,最终所得固体产率较接近,分别为5.6%和6.0%,说明二者对积碳的抑制作用较接近。鉴于铝与水反应过程中生成氢氧化铝固体,其与固体残渣混合,无法有效分离,难以直接计算固体残渣产率。

表1 不同外加氢源对提质产物产率分布的影响

Table 1 Effect of different external hydrogenation sources on yield distribution of upgraded products

注:*Al-H2提质反应产生的残渣中存在铝水反应生成的氢氧化铝,无法准确计算残渣产量,所以无法给出提质油产率。

2.4 不同氢源对提质油性质的影响

对粗油和4种氢源提质生成的提质油进行元素分析,结果见表2。可知经过4种不同外加氢源提质后,生物油中N和O元素含量显著降低,S元素含量大幅降低至元素分析仪检测限以下。在Al-H2作用下,提质油脱氧效果最好,达到93.03%,同时碳含量最高为89.12%,提质油热值最高,达43.05 MJ/kg;M-SCW-H2脱氮效果最好达86.11%,脱硫效果最好,达95.32%,但碳含量和热值较低;虽然L-H2纯度最高,但未达到最理想的加氢提质效果。

表2 粗油与提质油的元素分析

Table 2 Ultimate analysis of upgrading oils and crude bio-oil

2.5 提质油GCMS分析

对粗油和4种提质油进行化合物成分检测与分析,生物油离子色谱图如图4所示。粗生物油及提质油气质组分见表3,粗油加氢提质后,提质油中烃类含量大幅增长。芳香烃增长幅度最明显,平均增长率约624%,主要原因是反应前加入较多四氢萘;不饱和烃含量降低,说明经过提质后粗油中的不饱和烃与氢源中H2发生加成反应,转化成饱和烃;而饱和烃是生物油中主要燃烧成分,粗油经M-HTL-H2、M-SCW-H2和Al-H2提质后,饱和烃含量均明显增加,其中M-HTL-H2饱和烃涨幅最大,含量提高约3倍,主要成分为四氢萘的加氢产物环己烷。

表3 粗生物油及提质油气质组分

Table 3 Composition of the upgraded oils and crude bio-oil %

图4 粗油及提质油总离子色谱图

Fig.4 Total ion chromatograms for upgraded oils and crude bio-oil

L-H2提质反应中,提质油中的饱和烃含量明显降低,同时不饱和烃略增加而芳香烃含量大幅增加。一方面是由于提质过程中加入四氢萘,另一方面H2充入量不足导致粗油中饱和烃的裂解和损失。

由表3可知,4种氢源对粗油中杂原子的脱除效果明显,与元素分析结果基本一致。L-H2得到更多芳香烃,而Al-H2对不饱和烃、酸、酮等杂质的脱除效果最好,可有效提升生物油品质,减少环境污染。几种氢源对粗油产生了不同提质效果,但总体上都正面促进了生物油加氢提质。

3 结 论

1)对比不同金属单质与水在高温条件下的产氢能力。铁、铝、锡、锌、镁在超临界水条件下与水的反应活性不同,相同质量下金属铝的产氢量最大,铝、水质量比为1∶4时水被完全消耗,H2产率最大,达125.44 mmol/g。

2)M-HTL-H2、M-SCW-H2、Al-H2和L-H2四种氢源在微藻粗生物油加氢提质过程中的脱氮、脱氧和脱硫效果不同。Al-H2氛围中所得提质油的C元素含量最高而O元素含量最低,分别为89.12%和0.79%。同时Al-H2改质油热值最高,为43.05 MJ/kg。

3)M-HTL-H2氛围所得提质油中的饱和烃含量最高且不饱和烃与芳香烃含量相对较少;L-H2氛围所得提质油中的饱和烃含量最低且不饱和烃与芳香烃含量最高。综合考虑,实验室H2并不是最适用于生物油加氢提质的氢源,金属铝非常适合作为微藻粗生物油加氢提质氢源。此外,如果将不同氢源进行合适配伍将综合提升生物油的催化加氢提质效果。

[1] BAK R H,

R H,  Ü, GÜREL A E, et al. Forecasting of future greenhouse gas emission trajectory for India using energy and economic indexes with various metaheuristic algorithms[J]. Journal of Cleaner Production, 2022, 360: 131946.

Ü, GÜREL A E, et al. Forecasting of future greenhouse gas emission trajectory for India using energy and economic indexes with various metaheuristic algorithms[J]. Journal of Cleaner Production, 2022, 360: 131946.

[2] 赵青云, 韩飞, 石向星, 等.微藻生物柴油固碳减排和经济效益研究[J]. 工业水处理, 2023, 43(11): 1-17. ZHAO Qingyun, HAN Fei, SHI Xiangxing, et al. Research on carbon sequestration, emission reduction and economic benefit of microalgae biodiesel[J]. Industrial Water Treatment, 2023, 43(11): 1-17.

[3] 郭宝文, 李煦, 宗保宁, 等.微藻固碳实现CO2减排与生物质增值[J]. 石油学报(石油加工), 2023, 39(3): 668-678.

GUO Baowen, LI Xu, ZONG Baoning, et al. Carbon fixation by microalage to achieve CO2 emission reduction and biomass valorization[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2023, 39(3): 668-678.

[4] THANIGAIVEL S, PRIYA A K, DUTTA K, et al. Engineering strategies and opportunities of next generation biofuel from microalgae: A perspective review on the potential bioenergy feedstock[J]. Fuel, 2022, 312: 122827.

[5] EBHODAGHE S O, IMANAH O E, NDIBE H. Biofuels from microalgae biomass: A review of conversion processes and procedures[J]. Arabian Journal of Chemistry, 2022, 15(2): 103591.

[6] AGBULUT U, SIROHI R, LICHTFOUSE E, et al.Microalgae bio-oil production by pyrolysis and hydrothermal liquefacti-on: Mechanism and characteristics[J]. Bioresource Technology, 2023, 376: 128860.

[7] SINGH R, BALAGURUMURTHY B, PRAKASH A, et al. Catalytic hydrothermal liquefaction of water hyacinth[J]. Bioresource Technology, 2015, 178: 157-165.

[8] GANESAN R, MANIGANDAN S, SAMUEL M S, et al. A review on prospective production of biofuel from microalgae[J]. Biotechnology Reports, 2020, 27: e00509.

[9] LIU B G, WANG Z Z, FENG L. Effects of reaction parameter on catalytic hydrothermal liquefaction of microalgae into hydrocarbon rich bio-oil[J]. Journal of the Energy Institute, 2021, 94: 22-28.

[10] BOSCAGLI C, TOMASI MORGANO M, RAFFELT K, et al.Influence of feedstock, catalyst, pyrolysis and hydrotreatment temperature on the composition of upgraded oils from intermediate pyrolysis[J]. Biomass and Bioenergy, 2018, 116: 236-248.

[11] WANG Z C, DUAN P G, LIU X J, et al.Hydrotreating the low-boiling-point fraction of biocrude in hydrogen donor solvents for production of trace-sulfur liquid fuel[J]. Industrial &Engineering Chemistry Research, 2019, 58(24): 10210-10223.

[12] WANG Z C, CHEN D, SHAN Y Q, et al.Catalytic hydrotrea-tment of the high-boiling-point fraction of soybean straw biocrude in a mixed hydrogen donor[J]. Fuel, 2022, 310: 122126.

[13] XIE L F, XU Y P, SHI X L, et al. Hydrotreating the distillate fraction of algal biocrude with used engine oil over Pt/C for production of liquid fuel[J]. Catalysis Today, 2020, 355: 65-74.

[14] JIAO J L, WANG F, DUAN P G, et al.Catalytic hydrothermal gasification of microalgae for producing hydrogen and methane-rich gas[J]. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, 2017, 39(9): 851-860.

[15] XIE L F, DUAN P G, JIAO J L, et al.Hydrothermal gasification of microalgae over nickel catalysts for production of hydrogen-rich fuel gas: Effect of zeolite supports[J]. International Journal of Hydrogen Energy, 2019, 44(11): 5114-5124.

[16] 颜蓓蓓,王建,刘彬,等.生物油金属水热原位加氢提质技术研究进展[J].化工学报, 2021, 72(4): 1783-1795,1774.

YAN Beibei, WANG Jian, LIU Bin, et al. Research progress of bio-oil metal hydrothermal in-situ hydrogenation technology[J]. CIESC Journal, 2021, 72(4): 1783-1795,1774.

[17] 高磊娟.铁钴镍及氢氧化铝对铝/水产氢的研究[D]. 石家庄:河北师范大学, 2016.

[18] MEG A P J, CARRERO A, CALLES J A, et al.Hydrogen production from steam reforming of acetic acid as a model compound of the aqueous fraction of microalgae HTL using Co-M/SBA-15 (M: Cu, Ag, Ce, Cr) catalysts[J]. Catalysts, 2019, 9(12): 1013.

A P J, CARRERO A, CALLES J A, et al.Hydrogen production from steam reforming of acetic acid as a model compound of the aqueous fraction of microalgae HTL using Co-M/SBA-15 (M: Cu, Ag, Ce, Cr) catalysts[J]. Catalysts, 2019, 9(12): 1013.

[19] SHAN Y Q, YIN L X, DJANDJA O S, et al. Supercritical water gasification of waste water produced from hydrothermal liquefaction of microalgae over Ru catalyst for production of H2 rich gas fuel[J]. Fuel, 2021, 292: 120288.

[20] RUSSO M F, LI R, MENCH M, et al. Molecular dynamic simulation of aluminum-water reactions using the ReaxFF reactive force field[J]. International Journal of Hydrogen Energy, 2011, 36 (10) : 5828-5835.

[21] GORBUNOV V V. Combustion of mixtures of high-calorific metal powders and water[R]. Charlottesville: Army Foreign Science and Technology Center, 1973.

[22] 王延瞳, 许开立, 李力, 等. 铝颗粒与水反应产氢影响因素及抑制[J]. 东北大学学报(自然科学版), 2018, 39 (5): 731-735.

WANG Yantong, XU Kaili, LI Li, et al. Influencing factors and inhibition of hydrogen produced by aluminum and water reaction [J]. Journal of Northeastern University (Natural Science), 2018, 39(5): 731-735.

Hydro-upgrading of crude algal bio-oil:Influence of external hydrogen sources

移动阅读