碳中和愿景下有机固废热转化清洁利用技术研究现状与展望

0 引 言

2023年,全球二氧化碳排放量达3.74×1010 t,我国作为全球碳排放第一大国,排放量占全球的25%以上。2010—2020年,中国化石能源消费产生的碳排放量由7.36×109 t增至9.18×109 t,增加了24.8%,且呈不断增长趋势[1]。在全球范围内实现可持续发展的努力中,中国发挥着关键作用。2020年9月22日,国家主席习近平在第七十五届联合国大会上宣布,中国力争2030年前二氧化碳排放达到峰值,2060年前实现碳中和目标。

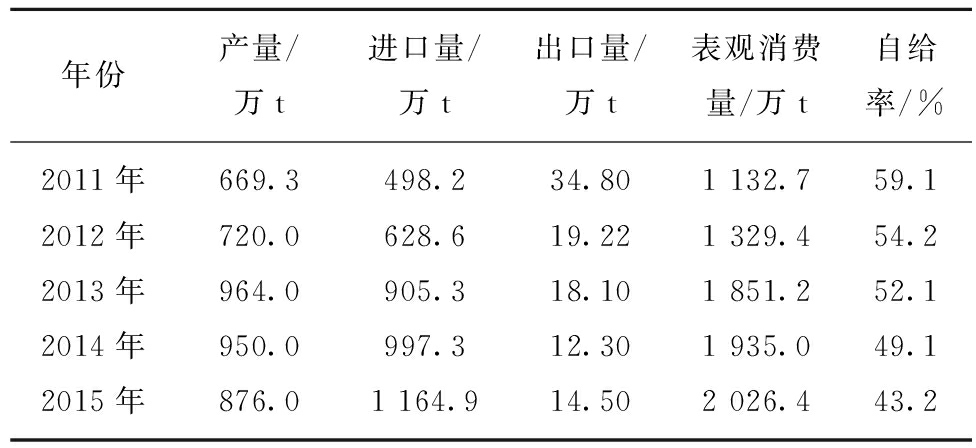

随着城市化、经济发展和人口增长,我国有机固体废弃物(厨余垃圾、市政污泥、农作物秸秆、畜禽粪便等)产量逐年增长。2022年中国生活垃圾清运量为2.45×108 t,城市和县城干污泥产量1.58×107 t,秸秆产生量达8.65×108 t。有机固废资源化是实现碳中和的有效路径之一。据统计,2020年,中国可利用的有机固废总量为21.55 EJ/a,边际土地上种植的能源植物总量为11.77 EJ/a,生物能源产量达23.30 EJ,这些资源的利用减少了2 535.32 Mt(以CO2计)排放[2]。如果在2020—2030年期间对全国73%的农作物残余物进行利用,到2050年累计减少的温室气体可达8 620 Mt(以CO2计)[3]。在双碳目标下,开发适宜的清洁利用技术,实现有机固废的高值化和低碳化利用,不仅能够推进“无废城市”建设,助力我国城市绿色低碳转型,也是深入打好污染防治攻坚战和实现碳达峰碳中和内在要求的关键举措,具有深远的战略意义和重要的现实意义。

热化学转化是有机固体废物高效能源化与资源化利用的重要手段,有助于实现大规模消纳。为此,笔者从有机固废的分类入手,详细综述了不同类别有机固体废弃物的热转化清洁利用技术,重点介绍农林生物质清洁利用技术、生活垃圾热转化技术、污泥热转化处理处置的研究进展,以期为有机固废热转化利用提供科学依据。

1 农林生物质热转化利用技术

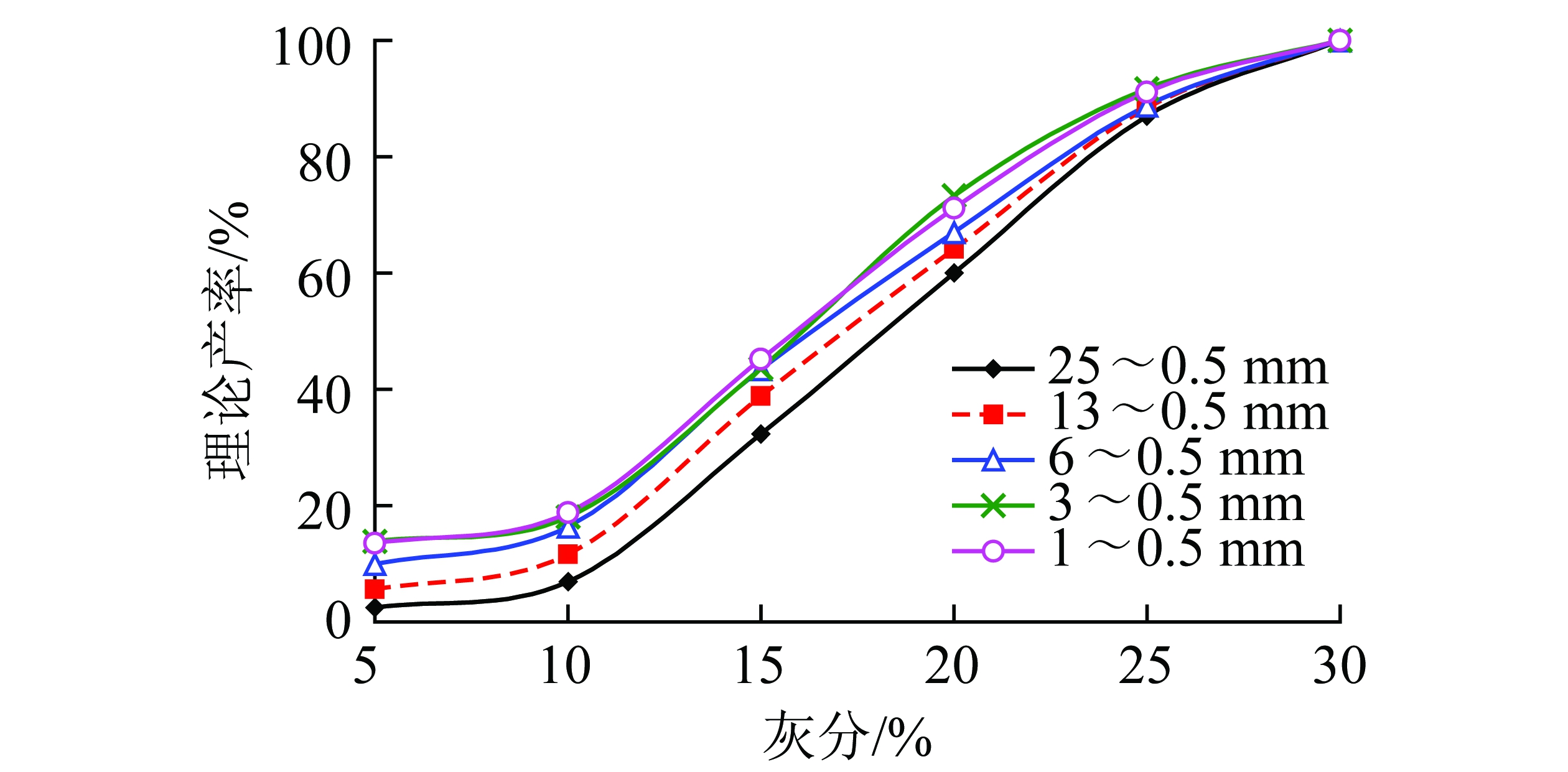

农林生物质主要由纤维素、半纤维素和木质素组成,可通过热化学途径和生物途径转化为燃料或化学品[4-5]。其中热化学转化包括燃烧、气化、热解和水热液化技术,运行条件和主要产品如图1所示。

图1 农林生物质热化学技术及运行条件[6]

Fig.1 Thermochemical technology and operating conditions of biomass[6]

1.1 农林生物质燃烧发电技术

生物质燃烧技术是生物质清洁利用技术中操作最简单、应用最广泛的利用方式之一[7],其中生物质燃烧发电是一种可持续的、经济有效的生物质转化途径,在能源利用方面潜力巨大[8]。我国生物质发电总装机容量及发电量如图2所示。2015—2023年,中国生物质能发电累计装机规模持续增长,2022年突破4.0×107 kW,发电装机容量占全球生物质能发电装机总量的21%,居世界首位。

图2 生物质发电总装机容量及发电量

Fig.2 Total installed capacity and power generation of biomass power generation

生物质发电起源于丹麦,20世纪90年代以来在欧美等国家大力发展,当前全球共有3 800座生物质燃烧发电厂。我国生物质发电技术起步晚但发展迅速,截至2020年底我国建成投产的直燃式生物质发电厂452座。国内外典型生物质发电项目见表1。生物质锅炉炉型主要包括循环流化床锅炉和层燃炉2种,但鉴于我国生物质直燃电厂采用的原料多为农业秸秆,因此存在燃料来源、储存、运输等问题,且燃烧过程中易出现积灰结渣、腐蚀,发电项目容量小,发电效率不高等问题。生物质与煤混燃可利用现有大容量发电机组,额外投资小,灵活性较高,可有效提高生物质利用效率,保证燃料热值,是现阶段更经济可行的发电方案[9]。

表1 国内外典型生物质发电项目

Table 1 Typical biomass power generation projects at home and abroad

生物质燃烧发电可有效降低温室气体、氮氧化物(NOx)和硫氧化物(SOx)污染物的排放,产生巨大的环境效益[10]。据测算,运营1台2.5万kW的生物质发电机组,与同类型火电机组相比,可减少CO2排放约1.0×105 t/a。但由于排放限制越来越严格,进一步控制源自生物质燃烧的NOx等污染物的排放正成为一项重大的技术挑战并逐渐成为研究热点[11]。研究表明,生物质空气分级燃烧技术[12-13]、氧气解耦化学链技术[14]、富氧燃烧技术[15-16]或使用旋流流化床燃烧器[17]均可有效减少NOx、CO2、CO的排放。氧气解耦化学链技术与碳储存相结合,则可实现高效碳捕获和存储。化学链燃烧技术系统反应温度一般低于1 000 ℃,可有效抑制空气反应器中热力型NOx的生成,同时可以较低能耗实现CO2分离[18]。总的来看,生物质燃烧相较于传统化石燃料燃烧可显著降低碳排放,通过合理设计生物质燃烧反应器或改变燃烧条件可进一步提高燃烧效率,减少污染物排放。

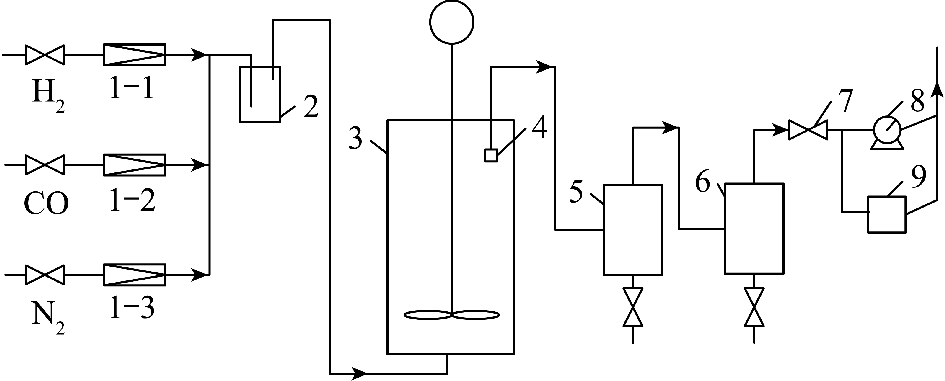

1.2 农林生物质气化联产技术

生物质气化技术通常分为干燥、热解、氧化和还原4个过程[19]。按照进料和气化剂之间的接触方式、传热方式、传热速率及进料进入反应区停留时间的不同可将气化反应器分为固定床、流化床和气流床[20]。固定床反应器在小规模生物质气化上应用广泛[21-22]。中等规模生物质气化反应系统通常采用流化反应器,分为鼓泡流化床与循环流化床,其中鼓泡流化床反应器在合成气产率、合成气热值、冷气效率、碳转化效率、焦油含量等方面的气化性能优于下吸式固定床反应器[23];循环流化床的再循环促进了燃料颗粒的彻底混合,改善了传热和传质,可产生质量更高的合成气。由鼓泡流化床气化器和循环流化床或快速流化床燃烧器相互连接组成的双流化床反应器可有效提高合成气的品质,产生H2/CO比在2~3的合成气,是将低品位的生物质能转化成高品位的氢能的重要途径[24-25]。气流床适用于大规模气化反应,但需要细粉末燃料[26]。由于传统技术燃气中焦油含量高、气化产物单一导致经济效益不佳、存在一定的环境污染及设备系统不够完善等难题,极大阻碍了生物质气化技术的发展及实现工业化规模的步伐,学者们提出了生物质气化多联产技术,如图3所示[20,27-28]。生物质气化多联产技术可解决工业化规模问题,并利用可燃气、生物质炭、生物质提取液、焦油的多种应用途径和余热的回收利用技术,建设综合的电、热、炭联合工厂[29]。

图3 生物质气化设备及生物质气化多联产示意[20,27-28]

Fig.3 Schematic diagram of biomass gasification equipment and biomass gasification cogeneration[20,27-28]

生物质化学链气化通过可还原的氧化物作为氧载体,实现还原剂和氧化剂间接发生反应,避免了两者的混合,是一种很有前景的生产高质量合成气的技术[30]。该工艺利用晶格氧代替分子氧,可有效降低生物质气化成本。同时,氧载体对焦油的催化性能使合成气具有更高的质量[31]。氧载体的性能是影响化学链气化反应过程的关键因素,在各种过渡金属中,Ni、Fe、Cu、Mn和Co基材料通常被认为可作为氧载体,其中铁的氧化物或天然矿石因来源广泛、稳定性好、反应活性高等优点应用最广[32]。然而,在生物质化学链气化过程中,CO2是不需要的副产物之一,若在床料中添加CO2吸收剂,则可进一步提升合成气H2浓度和产率。CaO基吸附剂因可促进水煤气变换反应生成H2,并原位去除CO2而被广泛应用于生物质化学链气化[33]。

超临界水气化被认为是对高湿度生物质气化很有前景的技术[19]。水在超临界状态下不存在液相和气相的区别,当液相和气相共存时,没有表面张力[34]。且除生物质供氢外,超临界水也可作为氢供体,因此,合成气中H2含量较高,同时水气转化CO、焦油和焦炭含量较低。目前生物质超临界水气化技术处于实验室理论研究阶段,还需进行深入研究。除此之外,采用等离子火炬或电弧将原料加热至高温但不燃烧的状态下,使大分子的有机物分解成小分子可燃气体的等离子体气化同样受到学者们的关注[35]。与常规气化系统相比,等离子气化在合成气清洁和气化速率方面具有优势,可减少焦油的产生,实现更高的碳转化率[36-38]。但等离子体技术由于反应温度问题,对反应器材质、使用寿命要求十分苛刻,且存在等离子体流不稳定、反应器设计难、投资成本高、操作复杂等问题需要解决[35]。

1.3 农林生物质热解技术

生物质热解产生的生物油可用作燃料、煤焦油的替代品或化学工业的原料;热解气可用于发电、家庭取暖、烹饪;生物炭通常与肥料混合后返回土壤,既作为碳储存介质,又作为土壤改良剂[39-40]。生物质热解技术在生物油生产方面极具前景,但该类生物油含氧量与含水量率高、热值低、稳定性差,在用于商业目的前需要升级,以实现高值化[41-43]。催化热解是将各种产品转化为高质量液体燃料的最适宜途径,国内外学者针对生物质催化热解过程开发了多种类型的催化剂,生物质热解常用催化剂及其催化热解产物分布如图4所示[44]。

图4 生物质热解常用催化剂及其催化热解产物分布[45-47]

Fig.4 Catalysts commonly used in biomass pyrolysis and distribution of catalytic pyrolysis products[45-47]

金属氧化物催化剂在脱氧和裂解方面表现出一定催化活性[48],其酸性和碱性差异导致催化效果差异巨大。酸性金属氧化物(如Al2O3)有助于生物质在热解过程中发生脱水反应;碱性金属氧化物(如CaO、MgO)可促进酮化,以实现热解产物的脱氧[49]。分子筛丰富的孔隙结构和酸性位点可为反应物提供足够的空间,具有良好的脱氧效果和高效的组分选择性,在生物质催化热解领域应用广泛[50]。生物炭成本低、表面官能团丰富等特点使其成为催化剂或催化剂载体的热门材料[45,51]。但原始生物炭的催化效果并不显著,需进行改性处理。通过调控生物炭的制备条件和表面性质,可提高其催化活性,实现对生物质的高效转化[52]。催化剂虽可改善热解产物的质量,但分子筛催化剂存在积碳和成本高的问题,而金属氧化物和生物炭催化剂的催化性能也有待提高,因此,开发低成本、高效率、长寿命、生物质适应性好的新型催化剂是未来发展方向。

根据催化剂与生物质的相互作用方式不同,可分为原位催化热解和异位催化热解,原位催化热解是指将催化剂直接与原料混合后放入反应器中进行热解,异位催化热解是指将生物质直接热解形成的一次热解气与催化剂接触,通过二次热解得到产物的过程,原位和异位催化热解构型及特点如图5所示[53-56]。研究表明,异位催化热解烯烃产率明显高于原位催化热解,原位催化热解在提高芳烃产率方面表现出更大的优势[57-58]。原位催化热解提高了生物油收率,异位催化热解增加了不可凝气体总量[59-60]。原位催化热解和异位催化热解具有各自的优势,后续可对二者的组合方式进行催化热解的优缺点进行深入研究。

图5 原位和异位催化热解构型及特点[53-56]

Fig.5 Configurations and characteristics of in-situ and ex-situ catalytic pyrolysis[53-56]

此外,微波热解和太阳能热解得到了广泛的研究。与传统电加热不同,微波加热不采用外部温度场来加热生物质,而是通过电磁场中分子的搅动将微波能量转化为热能,且所产生的热量将从材料内部扩散到外部,热解速度更快,输入能量更少[49]。微波热解提供比传统热解更高的质量损失和热解速率常数,更低的活化能和指前因子[61],并促进含氧化合物脱羧、脱碳生成芳香烃,因此与常规快速热解液相产物相比,其氧含量更低,芳烃含量更高[62]。但由于微波热解技术的关键缺陷,目前还处于实验室规模[63]。太阳能热解被认为是一种可持续的绿色生物质转化技术,清洁和可持续的太阳辐射用作外部热源,利用太阳能接收器集中热量,将太阳能以化学能的形式储存在热解产物中[49,64]。太阳能热解生物质具有产生燃料和化学品的潜力[65-66]。加热温度可以极大地影响热解产物的产率,而太阳能加热的调节范围主要取决于太阳能接收器的类型[67-68]。因此,应根据热解反应的要求合理选择特定的太阳能加热技术,对提高热解产品质量具有重要意义。微波热解和太阳能热解目前尚未大规模应用,今后应继续优化相关操作参数和热解反应器,也可将其与催化剂相结合来提高热解效果和产物质量,并对具体的热解机理进行深入研究。

1.4 农林生物质水热液化技术

水热液化通常在相对较低的温度(200~600 ℃)和高压(5~25 MPa)下进行[69]。水热液化减少了干燥等预处理过程,充分利用热流体特性,有效降低传热传质阻力,极具发展和应用前景[70]。该过程的化学过程包括生物质解聚、单体分解和反应中间体重组[71-72]。反应工艺参数对产物的分布、组成和性质有显著影响[73]。生物质中木质素结构稳定,纤维素和半纤维素结构简单,不太稳定,更容易降解和液化[74-75]。一般认为,生物质水热液化产生的生物油产率随停留时间增加和温度升高先增加后降低,温度过高、停留时间过长会导致生物油二次分解和中间产物二次聚合,使得生物油产率降低[76-77]。高压可促进溶剂渗透到生物质中,有助于大分子分解和转化率提高[69]。但过高的压力对设备要求更高,成本也更高,因此低工作压力是首选[78]。与传统等温水热液化相比,快速水热液化可在较短的反应时间内实现更高的生物原油收率[79]。在水热液化过程中添加助溶剂同样有助于反应的进行[80]。此外,均相和非均相催化剂可促进生物质分解,进一步提高生物油的产量和质量。均相催化剂通常分为酸性催化剂和碱性催化剂,碱性催化剂的生物油收率高于酸性催化剂[77,81],且能够抑制积炭[82]。但均相催化剂在反应结束时无法回收和重复使用,而非均相催化剂可以克服这一问题,使回收和再利用成为可能,并始终保持生物油生产过程的高活性和选择性[83]。HONG等[84]研究发现,均相催化剂对生物油产率的促进作用明显低于多相催化剂,且多相催化制备的生物油中含氮组分含量较低。然而由于水热液化在高压下进行,增加了反应器系统的复杂性、风险和成本,生物质水热液化的工业应用规模受到限制[85]。

为提高生物质液化生物油的品质,许多研究者开展了“两步法”液化工艺的研究,即先将生物质液化为生物原油,随后通过催化加氢提质将生物原油转化为高品质化学品或液体燃料。LONG等[86]在连续两步水热液化的基础上提出分离两步水热液化,可提高生物油的质量和生物油的产量。GU等[87]通过对杨树的两步液化,第1段将半纤维素转化为木糖(转化率24.3%),第2阶段提高了糠醛和木质素单体的产率。

微波辅助生物质水热液化也是生物原油生产的有效途径[88]。ZHUANG等[89]研究发现,微波辅助通过抑制加热过程中的二次反应和液化过程中的过度聚合来促进液化过程,导致与相似条件下常规液化获得的生物原油相比,产率增加了约39.8%~43.9%,热值增加了3.9%~4.0%,能量回收效率提高了46.6%~59.0%。

此外,水热液化的水相产物产量大、有机成分复杂,也是限制水热液化技术大规模应用的阻力因素。水相循环可提高生物油收率,提升生物原油产率及品质。JIANG等[90]对蜈蚣草液化的水相副产物进行循环利用,经3次水相循环生物油收率由21.54%提高至30.32%。LI等[91]对玉米秸秆液化的水相副产物作为生物原油提质介质进行循环利用,优化条件下能量回收率可达80%。尽管水热液化技术在实验室规模上已广泛应用于农林生物质的转化,但实现大规模商业化利用还需改进生物质预处理策略,开发新型催化体系以降低操作成本。同时,机器学习可帮助预测生物质液化产物的产率、组成和性质,优化水热液化过程,通过模拟和预测减少试验次数,降低成本,具有良好的发展前景[92]。

2 生活垃圾清洁利用技术

生活垃圾是有机固废的重要组成部分,其热转化清洁利用技术包括焚烧发电、热解等,截至2022年,我国生活垃圾无害化处理率达到99.9%。2022年我国31个省份生活垃圾焚烧处理情况如图6所示。大部分省份垃圾焚烧比例超过70%,因此,焚烧已成为我国生活垃圾无害化处理的最主要方式。

图6 2022年我国31个省份生活垃圾焚烧比例及垃圾焚烧发电厂数量

Fig.6 Proportion of domestic waste incineration and number of waste-to-energy plants in 31 provinces in China, 2022

2.1 国内外垃圾焚烧发电状况

2.1.1 国内外垃圾焚烧发电发展历程

焚烧不仅能对垃圾起到消除病毒、细菌的功效,还能将垃圾的化学能转化为热能,再通过电厂汽轮机、发电机等设备转化为电能,从而减轻化石能源的消耗和对环境的污染[93-95]。

全世界第1座垃圾焚烧发电厂是1896年在德国汉堡建造,自此人类开启了垃圾科学处理、资源化利用的新里程。回望历史,各国垃圾焚烧发展历程均可分为3个阶段:发展初期、快速发展期和发展稳定期,图7为中国、美国和日本垃圾焚烧发电发展历程。

图7 中国、美国和日本的垃圾焚烧发电发展历程

Fig.7 Development history of waste incineration power generation in China, the United States and Japan

由于日本土地资源匮乏,焚烧成为了日本无害化处理垃圾的不二之选,使得日本更早地开始发展垃圾焚烧并拥有了更成熟的垃圾焚烧技术。美国垃圾焚烧炉建立虽早,但由于土地资源较丰富,首选填埋的方式处理垃圾,因此发展初期进程较缓慢。20世纪80年代美国经济高速发展,垃圾排放量暴增促使其加快了垃圾焚烧发展的步伐。中国垃圾焚烧发展起步较晚,虽与日本、美国、英国等发达国家仍有一定差距,但发展十分迅速。2022年中国生活垃圾焚烧发电新增装机257万kW,累计装机达2 386万kW,同比增长11%。年发电量1 268亿kWh,同比增长17%。

表2总结了部分中国目前运行的生活垃圾焚烧炉情况,中国垃圾焚烧炉炉型以炉排炉为主。炉排炉技术发展较成熟,占世界垃圾焚烧市场总量的80%以上[96]。各国使用炉排炉的垃圾焚烧厂约为:欧洲470台、美国90台、日本1 200台[96]。一般而言,国外单台焚烧炉处理规模较小,但中国垃圾收运量大,对单台焚烧炉规模要求较大。因此,我国单台焚烧炉处理能力也在增强,导致部分城市垃圾供应不足、区域性产能过剩,垃圾焚烧企业会轮流停炉应对垃圾的来料不足。导致垃圾供应不足的原因主要有以下4点:① 2015年以来垃圾焚烧项目上马速度过快;② 部分地市垃圾收集和中转能力远低于预估过高的焚烧规划处理量;③ 因缺乏地区间的垃圾处理统筹协调和共享共建机制而造成垃圾焚烧的区域性相对产能过剩现象;④ 垃圾分类的推广减少了焚烧项目的垃圾供应量。

表2 中国部分生活垃圾焚烧炉情况

Table 2 Situation of some domestic waste incinerators in China

2.1.2 垃圾分类对焚烧发电的影响

与欧洲、日本等国不同,中国人口基数大,垃圾排放量巨大且进入垃圾处理站中塑料瓶、锡罐等可回收物品较少,中国的生活垃圾因厨余垃圾占比高达50%而具有高水分、低热值的特点,因此无法照搬别国的垃圾分类方法。图8为2019年不同经济水平国家的生活垃圾组分对比,可以看出经济水平对垃圾组分占比影响较大,经济水平高的国家餐厨垃圾较少,热值高的纸类垃圾较多,而其他国家餐厨垃圾占比较高,均超过50%。总体来看,玻璃类、木头类、金属类和皮革橡胶类垃圾占比较小,餐厨垃圾、纸类和塑料类占比较大。

图8 2019年不同经济水平国家的生活垃圾各组分占比

Fig.8 Percentage of each component of municipal waste in countries with different economic levels, 2019

自2017年国家发改委发布《生活垃圾分类制度实施方案》以来,中国46个试点城市推出垃圾分类政策,但部分城市存在时间和内容上的滞后以及“低激励、低参与”等问题,垃圾分类政策及实行力度仍需完善及加强[97]。值得注意的是,随消费指数快速增长,农村生活垃圾量日益提高,几乎占据全国生活垃圾产生总量的一半[98],分布总体上呈北方高于南方,东部高于西部的特点,显著的地域性使农村生活垃圾的类别差异较大[99]。2022年政府发布了《住房和城乡建设部等6部门关于进一步加强农村生活垃圾收运处置体系建设管理的通知》,提出农村的生活垃圾也应分类,从源头减量。

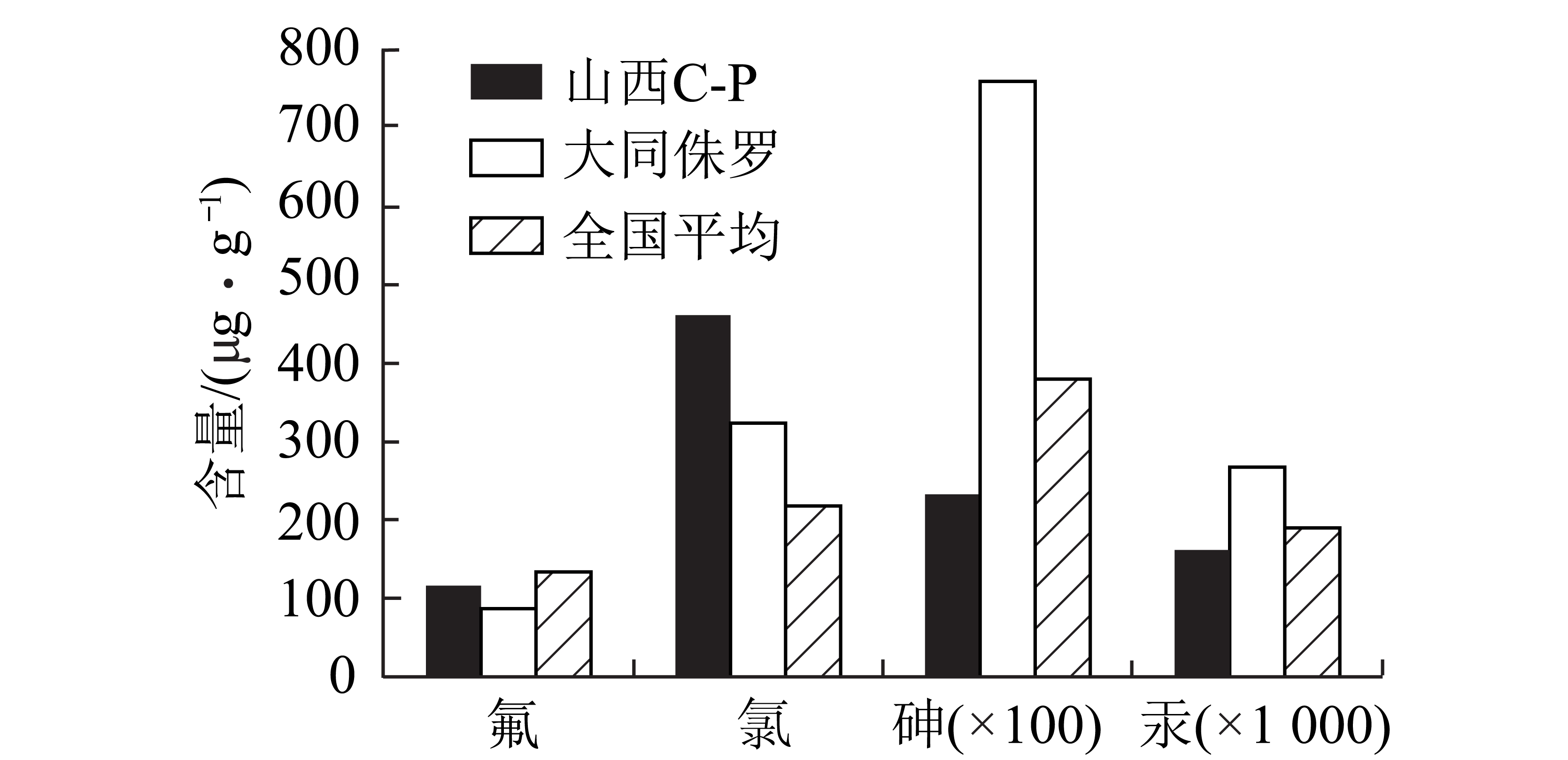

合理的分类方法可有效提高可燃物占比和热值,降低灰分和含水率[100-101],从源头上减少污染物排放,尤其是二噁英、酸性气体和重金属[94,102]。生活垃圾中占比最大的餐厨垃圾在焚烧过程中易产生二噁英,城市生活垃圾成分与烟气污染物排放之间的斯皮尔曼相关性如图9所示,二噁英排放量与餐厨垃圾焚烧量呈显著正相关,而氯化物排放与纸张焚烧量呈负相关[102]。因此,加强不同种类垃圾焚烧对污染物排放量影响的研究可为促进生活垃圾分类提供实际指导。

图9 城市生活垃圾成分与烟气污染物排放之间的斯皮尔曼相关性[102]

Fig.9 Spearman′s correlation between Municipal solid waste composition and flue gas pollutant emissions[102]

2.2 生活垃圾热解气化技术

生活垃圾热解较垃圾焚烧处理具有许多优势,热解得到的有机产物可用作燃料,而且热解过程产生的污染更小。生活垃圾热解工艺主要包括移动床热解、流化床热解、旋转床热解等。目前垃圾热解气化技术和应用主要集中在日本和北美。日本最大的垃圾热解气化厂于2007年建成,日处理量达720 t,发电量达23.5 MW。加拿大埃德蒙顿垃圾热解气化厂可将60%的生活垃圾转换为高价值燃料,日处理量约274 t。中国于2016年在河北省廊坊市建成垃圾热解项目,日处理量1 217 t,年发电量1.64亿kWh,折算成标准煤量,每年可节约标准煤4.55×104 t。此外,中国在许多城市中开展了生活热解气化项目,2010—2021年期间共实施1 004个生活垃圾热解气化处理项目,主要集中在华南、西南和西北地区[103]。

目前国内外生活垃圾热解主要采用移动床、流化床和旋转床。其中移动床热解工艺包括:新日铁系统、Purox系统和Torrax系统。新日铁系统是由热解器和部分氧化剂组成的高效两级气流床气化器,通过控制炉温和供氧条件,使垃圾在同一炉体内完成干燥、热解、燃烧和熔融。干燥段温度约300 ℃,热解段温度为300~1 000 ℃,熔融段温度约1 750 ℃,气化所得气体的热值为6 276~10 460 kJ/m3[104]。Purox技术又称U.C.C.纯氧高温热分解法,破碎后的垃圾从竖式裂解炉顶部投入,移动过程中完成干燥和热解。反应器底部燃烧温度为1 650 ℃,热解气产率可达0.712 m2/kg,热解气热值可达11 168 kJ/m3。Torrax系统由气化炉、二次燃烧室、一次空气预热器、热回收系统和尾气净化系统构成,垃圾可不经预处理直接投入竖式气化炉中,二次燃烧室温度约为1 400 ℃,出口气体温度1 150~1 250 ℃,热解气的热值通常在3 935.4~6 690.6 kJ/m3[105]。

生活垃圾流化床热解气化工艺主要包括双流化床工艺和携带循环流化床工艺。前者是将处理后的生活垃圾在流化床中利用高温热载体热解,产生的热解焦油在流化床内继续热解,热解半焦和热载体颗粒一同进入气化器进行气化,最后排出并收集热解和气化得到的气体[106]。后者则是将处理后的生活垃圾分别利用高温灰渣和气化合成气为热源和气氛,通过裂解生成可燃气体。热解产物、高温灰渣与气化合成气一并送入携带循环流化床,热解焦油则进一步临氢热解生成可燃气体[107]。

2.3 生活垃圾热转化新技术

除传统热转化技术,国内外已开始探寻采用新技术处理生活垃圾的技术,如具有高效、环保和能源转化率高等特点的等离子体技术。等离子体处理生活垃圾是将其中的有机质分解为合成气,无机质熔融后形成玻璃体以备后续资源化利用[108]。近年来,我国等离子体技术日渐成熟,但处理对象较单一,主要应用于危险废物及生活垃圾焚烧飞灰[108]。微波热解技术通常用于处理餐厨垃圾,微波热解餐厨垃圾时间通常在20~30 min,而传统热解中需1~6 h,因此微波热解耗时更短、能耗更低[109]。

因具有能源化效率高、污染排放低、灵活性高等特点,利用耦合技术处理生活垃圾现已成为研究热点[110]。利用低温热解耦合高压等离子体技术是将垃圾热解后采用高压等离子体净化烟气,每个碳化热解炉生活垃圾处理量达0.65 t/h,该技术具有运行稳定、结构简单、自动化程度高、占地面积小等特点,适用于总量少、稳定性差、运转难的农村生活垃圾处理[111]。高温空气和空气/蒸汽(HiTAG/HiTSG)转化工艺能够将城市废物热化学转化为燃料、合成气、氢气和电力,该技术可确保显著节能30%以上,有害污染物减少约25%[112]。水热碳化和超临界水气化相结合的两级能量回收工艺可用于处理家庭餐厨垃圾,该集成工艺利用水热碳化处理餐厨垃圾得到衍生液经超临界水气化转化为富含H2合成气,H2选择性为192.44%[113]。燃煤电厂耦合生活垃圾热解技术是将垃圾热解产生的油气燃烧作为垃圾干化及热解的热源,同时富余的热解油气送入燃煤机组燃烧,另外垃圾热解产生的高氯垃圾炭也可直接送进锅炉燃烧,该技术不仅可实现生活垃圾协同处置,还能保证机组停炉时系统自平衡正常运行[95,114]。

通过以上研究进展可以看出,在大量针对新型热转化处理技术的研究中,燃煤耦合处理技术可充分利用现有大型燃煤机组的燃烧与环保设备,发挥大容量、超低排放的优势,清洁高效消纳垃圾并较好地避免单独处理产生的问题,可代表未来大规模垃圾的减量化、无害化、资源化处理发展趋势。

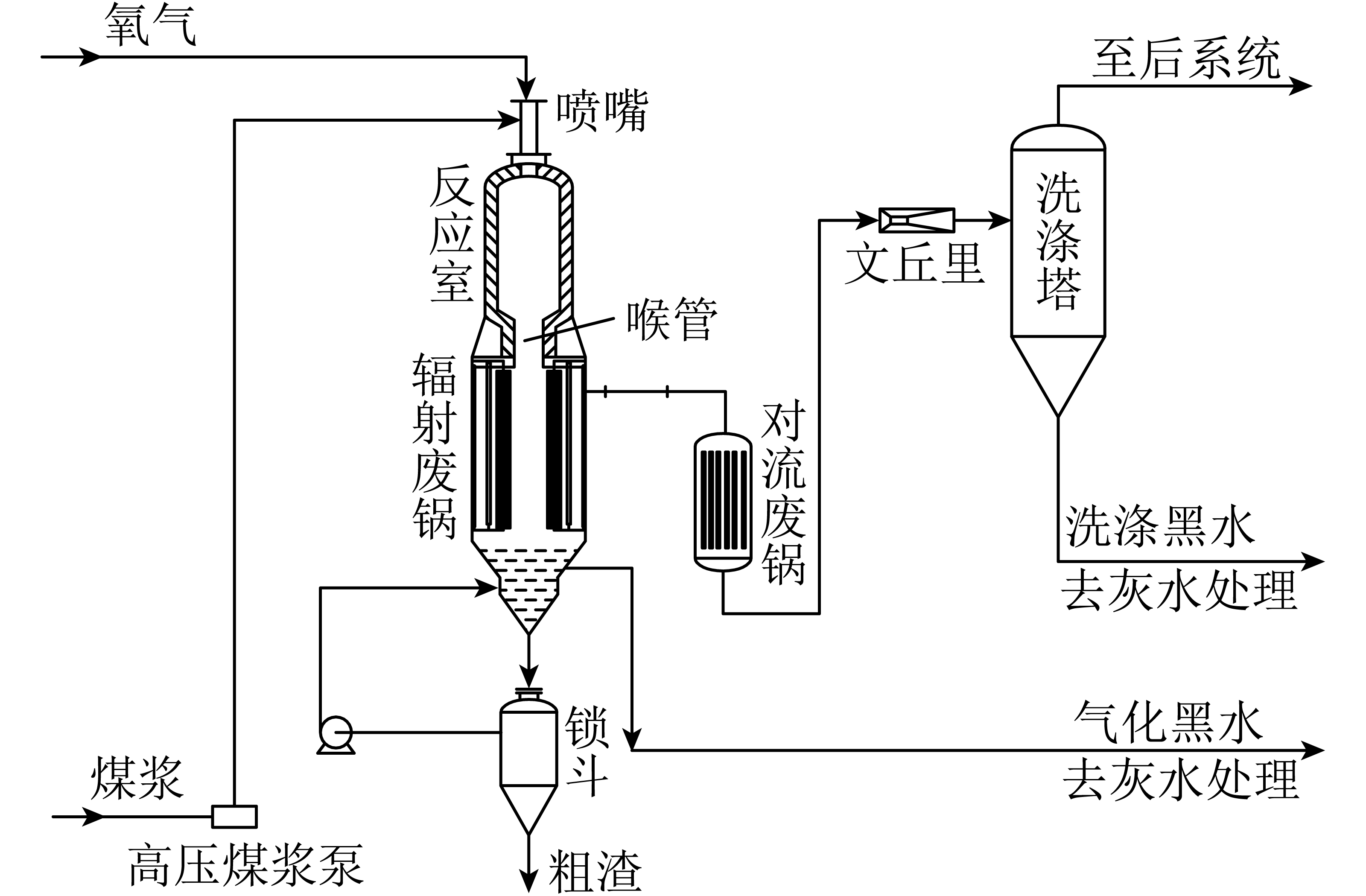

3 市政污泥热处理技术

我国污泥处理起步晚、基础差,初期污水处理厂建设过程中存在“重水轻泥”现象,大部分污泥以简易填埋为主。2022年产生1.37×107 t干式污泥,约15%用于土地(直接土地利用或堆肥后),20%焚烧,65%填埋。而在27个欧盟成员国(EU-27)中,2020年约产生1.4×107 t干式污泥,主要处理方法为农业利用,其次是堆肥和其他应用,填埋使用最少[115]。此外,日本干污泥年产量约2.30×106 t,焚烧是主要处理方式,其次是堆肥、熔融、脱水、干化;美国年产7.50×106 t干污泥,58%的污泥采用厌氧消化处理技术。同时,我国污泥中仅含30%~50%有机质,而发达国家高达60%~70%[116]。污泥性质和国际普遍适用的污泥技术路线存在差异,造成我国污泥处理处置目标不明确,处理技术路线不清晰。

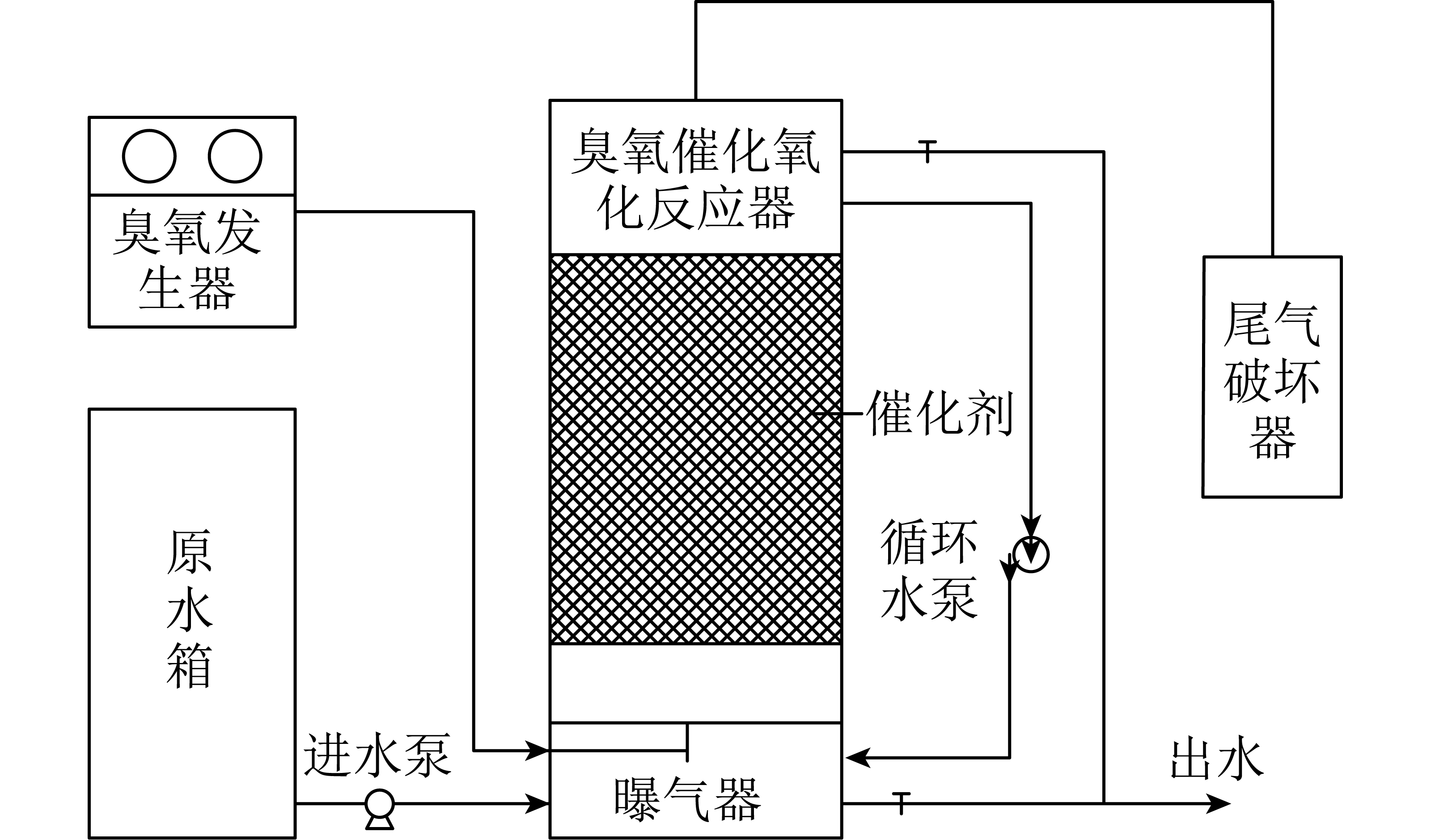

近年来,以减少污泥体积、回收高附加值的能源和材料为目标,通过热化学处理过程(即焚烧、气化、热解、水热等)将污泥转化为能源及燃料(即碳氢化合物、生物油、合成气)的热化学转化工艺(图10),受到越来越多学者的关注[117]。污泥热化学转化工艺的碳排放总量均由直接碳排放、间接碳排放(污泥运输、辅助电力消耗、辅助化石燃料消耗等导致的碳排放)和能源回收所抵消的碳排放组成,不同污泥处理过程中,污染物转化和产物合成对碳排放影响显著[118],3种热化学转化技术的碳排放量的顺序为:焚烧>热解>气化[119]。

图10 污泥资源化与热化学转化研究热点

Fig.10 Research hotspots of sludge treatment and disposal and resource utilization

3.1 市政污泥干化技术

根据GB/T 23485-2009《城镇污水处理厂污泥处置 混合填埋用泥质》,混合填埋的污水污泥含水率应小于60%,填埋场地覆盖物含水率应小于45%。因此,污泥管理中最大的经济和后续障碍之一是脱水。污泥中的水分可分为70%~75%的游离水,20%~25%的絮凝水,以及1%的毛细管和束缚水。增稠可去除游离水,絮凝水只能通过机械脱水来分离,毛细管水分只有经过化学调理才能机械去除,而结合的水分只有通过细胞破坏才能分离[120]。目前,污水处理厂最常用的处理工艺是对污泥进行浓缩或调理以改善脱水性能,然后采用脱水技术对污泥进行深度脱水。污泥浓缩的主要技术有沉降浓缩、机械浓缩和重力浓缩,污泥调理可分为化学、物理和生物3种废物和生物质增值调理,污泥脱水主要有自然沉降、机械脱水和热干燥等技术。在中国,化学调理和机械脱水应用最广泛[121]。污泥干化过程中污泥组分的挥发、热解和水分蒸发,导致大量有机、无机污染物释放。同时,在污泥的深度脱水过程中,大量的药耗和电耗产生一定碳排放,脱水后尽管降低了运输过程中的碳排放,但污泥填埋会释放大量未经收集利用的CH4气体。因此,污泥脱水后填埋属于高水平碳排放技术,应尽量避免。

3.2 市政污泥焚烧发电技术

焚烧是污泥处理中最常见的热处理工艺,以期实现完全无害化和最大限度的减容,从根源上阻断污泥中的病毒传播。焚化炉中产生的热烟气流直接用于发电,而灰作为污泥焚烧的副产物,可用作农业用地磷的二次来源,具有高热值和生物碳比的污泥适合焚烧[122],焚烧过程包括干燥、脱挥发、自气化、形成挥发物的燃烧和炭燃烧几个主要阶段[123],排放的温室气体包括CO2、CH4和N2O。

污泥焚烧技术在国际上目前已是通用成熟的技术,国内也处于高速发展阶段,国内外常用的焚烧炉有流化床炉、立式多膛炉、喷射焚烧炉等。污泥焚烧的碳排放主要来源于助燃的燃料消耗、污泥干化、输送等过程的电力消耗及烟气净化过程中的化学品消耗,碳补偿主要是焚烧能源回收所能产生的热能和电能及灰渣中磷的回收利用。2021年我国污泥焚烧的净碳排放值为5.22×109 t(以CO2计),预计到2030年将达到1.05×1011 t[123]。

干化焚烧技术是我国污泥热转化处理处置的主流技术之一,上海市石洞口污泥处理工程是我国第1座污泥干化焚烧工程,采用流化床进行干化。除干化焚烧外,污泥与其他燃料协同焚烧有望成为城市污泥的最佳处理方案。污泥协同焚烧包括3种主流处理方式(图11),即耦合燃煤发电、协同垃圾焚烧技术和水泥窑掺烧等,其中燃煤机组污泥掺烧技术具有处理能力大、适应性强等特点,有助于改善煤的着火性能。华润电力(常熟)有限公司、中电环保(常熟)固废处理有限公司水处理污泥处置项目均采用污泥“间接干化 协同焚烧”的处置模式,结合污泥干化焚烧处置与燃煤发电,利用现有设施实现污泥资源回收,清洁能源发电、供热。

图11 污泥协同焚烧技术常见工艺流程

Fig.11 Common process flow of sludge co-incineration technology

我国污泥与生活垃圾性质相似,焚烧工艺和污染物控制要求也相近,因此可依托原有生活垃圾焚烧厂协同焚烧污泥。上海市开展了较多的污泥与生活垃圾掺烧实践项目。2017年开始相继完成奉贤、松江、金山3个污泥协同焚烧项目建设并投入运行,污泥干化至含水率30%~40%后与生活垃圾掺烧,掺烧比控制在5%以内。污泥单独焚烧和与城市生活垃圾共焚烧的温室气体排放当量分别为232.2、-15.4 kg/t(以CO2计)[124]。当污泥与垃圾掺烧比在10%左右时,烟气排放指标完全能满足GB18485—2014《生活垃圾焚烧污染控制标准》排放标准的要求[125],且10%以内的掺烧比例对全厂的经济性的影响低于5%[126]。

与传统的污泥单独焚烧技术相比,水泥窑协同处理能够将污泥重金属固化到水泥熟料中,不会形成二次污染,同时温度高于1 400 ℃可有效避免二噁英等有毒有害物质的产生。2005年,Houillon and Jolliet首次采用生命周期评估方法(Life cycle assessment,LCA)对污泥处理各工艺产生的温室气体和能耗进行评价,发现水泥窑焚烧污泥减排效果最好,填埋和土地利用减排效果最差[127]。但由于水泥窑协同处置无法回收污泥中的氮、磷等资源,未来污泥协同处理处置比例将降低。

此外,污泥和农林生物质资源的共焚烧近年来也引起了学者的关注。研究表明,污泥和生物质共燃时存在协同反应,当掺混比达到一个定值时,反应的活化能下降,生物质中大量的碱金属和碱土金属成分抑制污染物的排放。但协同焚烧也存在一些问题和挑战:一是掺烧比例受限,二是缺乏完善的排放标准。总体来看,污泥协同焚烧在污染物排放、温室气体减排等多方面均更具优势,但目前协同焚烧相关标准建立和监督管理工作等问题亟待解决。

3.3 市政污泥热解碳化技术

热解有利于污泥中病原菌和有机污染物的分解,减少体积,并从热解产物中回收能量。相比于焚烧,污泥热解所产生的二次污染性气体较少,同时具有将有机物转变为合成气等贮存燃料,有害成分固化在生物炭产品中的优点。热解温度、停留时间、升温速率和原料颗粒大小等会影响热解产物的质量和性质,从而影响其应用前景。污泥热解产生的生物炭是一种廉价的富碳多孔固体材料,其丰富的表面官能团可作为污染物的结合位点,可用作吸附剂、土壤改良剂、建筑材料等,也可用作燃料直接燃烧。施用污泥基生物炭可以增加土壤碳汇,从而实现固碳减排。与典型污泥干燥焚烧工艺相比,污泥基生物炭可实现52.2%的节能降耗,且其热值为7.04 MJ/kg,比典型干污泥高49.6%[128]。此外,已有很多研究证实污泥与木质纤维素类生物质共热解有助于提高热解产物质量,LIU等[129]发现污泥与松木锯末共热解对产气具有显著的协同效应,提高了合成气产率;WANG等[130]的研究证明稻壳的加入提高了污泥的热解反应性,促进了生物炭的碳化和芳构化;同时,稻壳的加入可以促进生物炭孔隙的发育,并在高剂量下显著改善比表面积。此外,MOHAMED等[131]通过LCA来确定污泥与秸秆共热解有效地降低了过程生态毒性指标,增加生物质混合比例(如50%和75%)对碳减排有利,降低对环境的负面影响。

污泥碳化处理技术是替代污泥焚烧的重要技术之一。污泥碳化工艺主要由污泥干化、污泥碳化、尾气处理和能源回收利用等单元组成。根据碳化的操作温度,将碳化技术划分为低温(<350 ℃)、中温(350~600 ℃)和高温碳化(>600 ℃)。早在20世纪70年代,国外已展开关于污泥碳化技术的研究,德国、美国、日本、澳大利亚等国家相继开展小规模污泥碳化技术生产性试验,日本建设了30余个污泥碳化项目,欧美国家污泥碳化技术的工程应用则较少。国内外典型污泥碳化项目工艺及示范工程见表3,我国污泥碳化技术研究的起步较晚。污泥碳化炉(反应器)主要包括以下几种形式:外加热螺旋推进碳化炉、直接加热螺旋推进碳化炉、外加热回转窑碳化炉、直接加热回转窑碳化炉和多膛炉。

表3 国内外典型污泥碳化项目工艺及示范工程

Table 3 Typical sludge carbonization project processes and demonstration projects at home and abroad

3.4 市政污泥水热碳化技术

利用水热碳化技术能够将污泥制备为生物炭,且处理后的污泥具有较好的脱水性和热反应性,成为富含烃类的衍生燃料[132]。水热碳化过程中,污泥中的蛋白质在水相中快速水解产生氨基酸,这些氨基酸与糖类或含有羰基的糖类降解产物发生美拉德反应,生成含氮杂环,最终通过聚合反应形成类黑素的聚合物构成污泥生物炭。此外,污泥水热碳化水相副产物具有较高的COD和TOC,超临界水气化能有效地转化为富H2合成气。2016年,污泥水热碳化技术全球首例工业化应用在山东济宁投入运行,采用特雷诺污泥水热碳化工艺,与热干化技术相比,每年节省相当于7.5×106 kWh一次能源[133]。利用污泥与其他生物质或低阶煤协同水热碳化,也可将污泥转化为高品质燃料。GAO等[134]提出以污泥水热炭化-机械脱水-热干燥转化为低含水率的碳氢化合物产品为子系统,结合燃煤机组发电系统,提高共烧过程的整体效率和安全性污泥。当污泥生物炭掺比达到10%时,发电净效率可达32.45%,还可减少CO2排放0.34 kg/s。

3.5 市政污泥气化技术

污泥的气化包括干燥(70~200 ℃)、热解(350~500 ℃)、氧化(1 000~1 100 ℃)、还原/气化4个过程。气化产物的性能受当量比、蒸汽与生物质比、气体停留时间、温度和催化剂等因素的共同影响。气化时易产生焦油也是导致管道和过滤器堵塞、形成焦炭,影响气化效率的重要因素之一。为尽可能减少气化过程的能量损失,污泥含水率保持在30%以下。研究者通过对污泥热解气化过程能耗衡算,发现污泥生物炭气化产生的气体低位热值(LHV)约为15 MJ/kg,可用于为污泥干燥和热解过程提供能耗[135],实现污泥能源资源循环利用。CAROTENUTO等[136]通过污泥热电联产潜力的评价,发现通过气化从污泥中回收的能量可提供约50%的电能需求来运行废水处理厂,并提供60%~75%的热能用于SS机械脱水和热干燥,且每转化1 kg SS可减少CO2排放量3.61 kg。西咸新区沣西新城污泥处置项目是我国首个采用两段式干化 热解气化的污泥处置项目,年碳减排量可达4.4×104 t。郑州新区污水处理厂采用污泥厌氧消化和污泥热解气化焚烧耦合技术可产生绿电24 600 kWh/d。

传统的污泥气化技术受各种因素制约,碳转化率不高。污泥与农林生物质的协同化学链气化技术可将其转化为高品质合成气引起学者的广泛关注。污泥灰分中含有丰富的金属氧化物,高温下具有载氧和催化作用[137]。此外,以湿污泥中的自身水分为气化剂可提高H2产率[138]。HU等[139]研究表明园艺废弃物和污泥与蒸汽共气化过程中存在协同作用,在很大程度上促进了合成气产率和H2的产生。成功等[140]以松木锯末、枯枝、落叶混合物为生物质原料与脱水污泥混合热解-气化,产气率达到0.56 m3/kg,气体热值10.08 MJ/m3,碳转化率73.06%。KONG等[141]通过小麦秸秆和污泥的共气化与在线蒸汽重整相结合,获得H2/CO比值在1.83~2.26的富H2合成气。

超临界水气化不需对污泥进行干燥处理,同时回收能量并稳定重金属。KHAN等[142]基于机器学习和粒子群混合策略的污泥超临界气化产氢进行预测,发现压力与H2产率在24~32 MPa呈正相关,然后呈下降趋势;当温度由350 ℃升至750 ℃时,H2产率增加;H2产率随时间的增加而增加,在10~12 min达到峰值。此外,由于水煤气转换反应,超临界水质量分数增加了H2的生成,但降低了CO的生成。HAO等[143]采用反作用力场分子动力学方法模拟,建议超临界水的质量分数应控制在66%~81%。

近年来,污泥等离子体气化制氢技术,因几乎不产生有害物质,且能源生产效率高而极具吸引力。气化过程中污泥有机成分被转化为主要由CO和H2组成的合成气,然后经过一系列处理,产生具有高热值(HHV)的氢能。SIKARWAR等[144]采用混合直流热等离子体处理污泥,在废二氧化碳存在的体系下制备合成气,H2产生量约为0.5 m3/kg燃料,碳转化效率高达97%。YIN等[145]提出了污泥和餐厨垃圾等离子体共气化制氢模型,说明原料中H元素的含量是影响气化过程的关键因素,且城市污泥 厨余共气化制氢能力比工业污泥 厨余共气化制氢能力高57.43%。

总的来说,大多数污泥处理处置技术均需将污泥进行脱水预处理,这成为污泥利用过程主要的碳排放贡献之一。水热碳化技术可避免污泥脱水过程,应给予更多关注。我国逐步从污泥填埋向污泥焚烧、土地利用及建材利用等资源化利用方向转化,不同污泥处理技术的耦合是未来减污、降碳的重点发展方向。此外,将污泥能源回收利用并与智慧电网和能源储存技术相结合,将有助于城市的可持续发展。

4 有机固废热转化利用可持续发展评价

4.1 我国有机固废处理处置相关政策

我国有机固废治理已经基本上实现无害化,正向资源化、低碳化方向发展。为实现有机固废的资源化处理和双碳目标,推进可持续发展,我国相继颁布和实施了一系列法律法规及产业政策(图12)。无论是持续深入推进垃圾分类、生物质发电,还是协同推进减污降碳协同增效等,都对无废城市建设提出了更高的要求和目标。有机固废处理行业面临较高的管理难度,逐步健全的法律体系和日趋严格的监管力度推动有机固废处理处置的高速发展。

图12 2018—2023年我国固废处理行业部分相关政策

Fig.12 Relevant policies in China′s solid waste freatment industry, 2018—2023

4.2 有机固废热转化利用环境减排效益分析

有机固废资源化利用技术广泛应用于电力、供热、运输、化工等行业,可有效减少碳排放,具有良好的环境减排效益。生物质能与电力系统耦合是实现碳中和的重要途径[146]。如通过有机固废热化学转化得到的生物炭应用于电力行业,可实现清洁发电并对碳进行封存,从而降低温室气体排放量[147]。GAUNT等[148]通过生命周期的方法评估了基于缓慢热解的生物能源系统对温室气体排放的影响,结果表明,柳枝稷、芒、玉米饲草、麦秆、玉米秸秆通过该系统进行发电的碳排放量为91~360 kg/MWh,远低于化石燃料发电的生命周期排放量(600~900 kg/MWh)。HAMMOND等[149]对小麦秸秆、大麦秸秆、油菜秸秆等10种原料的大、中、小3种慢速热解生物炭系统进行生命周期评价,发现每生产1 MWh电量,减排1.4~3.0 t。RAMACHANDRAN等[150]提出的污水污泥和木质生物质共气化系统,将废物转化为合成气、生物炭和灰分用于发电、土壤改良,与现有污水污泥和木质生物质废物处理系统的温室气体排放量相比,每年可净减排1.37×105~1.64×105 t(以CO2计)。此外,燃煤机组耦合生物质发电可显著降低机组碳排放,且CO2排放量随生物质掺混比例的增大而大幅减少,若300 MW机组年发电小时数为4 500 h,掺混比例为20%,每年可减排CO2约1.84×105 t[151]。某2×660 MW机组现场试验结果表明,每年掺烧生物质5.37×105 t,可减少CO2排放7.725×105 t[152]。

此外,热电联产循环也是有机固废发电项目转型升级的主要方向。将生物质气化电厂整合到区域供热系统中可有效减少CO2净排放量[153]。WANG等[154]提出了一种基于生物质气化的冷热电联供和绿色二甲醚生产的净零碳排放系统,热力学分析发现该系统能够减排CO2 15 280 t/a。HANSSEN等[155]对基于木质纤维素的BECCS的生命周期温室气体排放进行全球空间分析,发现全球负排放电力潜力为每年28 EJ,30 a内每年封存CO2 2.5 Gt。研究显示,在基准情景(设定2020—2030,2030—2040,2040—2050,2050—2060年的平均年增长率分别为5%,3%,1%,1%)和碳中和情景(设定2020—2030,2030—2040,2040—2050,2050—2060年的平均年增长率分别为10%,5%,3%,1%)下,预计2060年我国农林生物质供暖贡献的CO2减排量分别可达7.10×107和1.7×108 t [156]。

农林生物质转化为液体燃料替代化石燃料也有助于碳减排[157]。DE JONG等[158]对生物喷气燃料生产中的温室气体排放进行生命周期评价,证明使用生物喷气燃料可大幅减少与航空相关的温室气体排放。DEUBER等[159]对甘蔗木质纤维素残留物生产可持续航空燃料进行了技术经济和生命周期评估,考虑将水热液化技术集成到第1代乙醇蒸馏厂显示出巨大的气候缓解潜力,与化石喷气燃料相比,减排量高达73%~82%。农林生物质转化为绿氢也是未来能源转型的重要方向[10]。在生物化学品生产方面,HUANG等[160]开发了一个系统框架来定量分析25种大容量且有前景的生物化学品的减排潜力,发现除低转化率和高分离能源需求的甲醇外,所有生物化学品与化石燃料衍生的同类产品相比,均有更低的温室气体排放,在最保守的假设下,生物化学品生产可减少高达88%的温室气体排放。

4.3 有机固废热转化商业模式建议

推进我国有机固废热转化清洁利用商业化发展,应构建完善的制度体系、技术体系、市场体系及监管体系,有机固废商业发展建议模式图13所示。国家政府应出台相关实质性、可操作性的政策作为支持,相关技术成果作为支撑,相关标准作为依据。发展初期,可充分利用人工智能、互联网、大数据分析等技术,建立有机固废智慧管理平台,整合有机固废的梯级回收、运输、处理、贮存、转化、输出等环节,构建产业链闭环,实现多元固废协同处理处置。同步建设以垃圾焚烧为核心、协同农林生物质、市政污泥等有机固废处置一体化的产业园区,合理统筹规划,推进冷热电联产项目建设,完善能源替代网络。进一步依托产学研合作,重点突破高效催化转化、生物燃料提纯等关键技术,形成生物质制备高品位燃料联产化学品的技术体系,探索基于生物质能源的低成本制氢技术。同时,政府应加强激励与扶持政策,为相关企业提供补贴、税收优惠、财政资金支持、技术支持等。企业应积极开拓市场、拓展产品销售渠道,通过产品输出、技术服务等进行盈利,实现有机固废的资源化、低碳化发展。

图13 有机固废商业发展建议模式

Fig.13 Proposed model for organic solid waste business development

5 结语及展望

双碳战略的提出为我国有机固体废弃物清洁利用提出了新要求,有机固废的资源化利用已成为我国减污降碳、协同增效的有效途径。中国的有机固废处理处置技术需不断现代化,以适应碳中和要求。总的来说,城乡有机固废清洁利用技术在技术创新、资源回收利用和系统集成等方面均取得了一定进展。然而,仍需要进一步研究和实践,以满足碳中和愿景下城乡有机固废清洁利用的需求。

1)生物质通过热化学技术转化为高值化产物,可有效降低温室气体和污染物的排放,其中燃烧发电及气化多联产技术发展前景广阔。在此基础上,合理设计反应器、改变反应条件、开发新型高效催化剂、利用太阳能等绿色加热方式替代传统电加热可进一步提高反应效率,提高产物性能,促进生物质资源的高值化利用。

2)对于生活垃圾,无论是焚烧发电还是热解制高值化产品,均实现了垃圾的减量化、资源化利用,而正确处理热转化过程中产生的污染物是实现垃圾无害化处理的关键。垃圾分类和利用污染控制工艺可分别从源头上和处理过程中减少污染物排放。生活垃圾的完全无害化处理离不开观念的转变和技术的进步,我们应在现有的处理工艺的基础上进一步改进,推动我国生活垃圾处理技术的发展。

3)污泥有机质组分构成复杂、污染物含量高,传统农业利用可能对土壤环境构成潜在威胁。污泥的处理处置应在源头减量基础上回收污泥潜能,通过热化学法从污泥中回收增值能源将是污泥处理处置的重要路径,干化协同焚烧是污泥热处理的发展趋势之一。未来,多技术耦合是污泥减污降碳的重点发展方向。

4)在碳中和愿景下,城乡有机固体废弃物应协同处理、共同规划,避免单独的末端处理途径。充分发挥互联网、大数据、人工智能等新兴技术手段的作用,从源头减量化出发,构建有机固废资源化、末端处理无害化全过程控制的关键技术及装备,充分发挥有机固废综合利用对减污降碳目标实现的协同作用。

[1] 关大博, 李姝萍, 崔璨, 等. 新兴经济体二氧化碳排放报告2023[R]. 北京:清华大学碳中和研究院,2023:1-288.

[2] WANG Jiaoyue, FU Jingying, ZHAO Zhitong, et al. Benefit analysis of multi-approach biomass energy utilization toward carbon neutrality[J]. Innovation, 2023,4(3):100423.

[3] YANG Qing, ZHOU Hewen, BARTOCCI Pietro, et al. Prospective contributions of biomass pyrolysis to China’s 2050 carbon reduction and renewable energy goals[J]. Nature Communications, 2021,12(1):1698-1698.

[4] DAI Leilei, WANG Yunpu, LIU Yuhuan, et al. A review on selective production of value-added chemicals via catalytic pyrolysis of lignocellulosic biomass[J]. Science of the Total Environment, 2020,749:142386.

[5] 郭海霞, 左月明, 张虎. 生物质能利用技术的研究进展[J]. 农机化研究, 2011,33(6):178-185.

GUO Haixia, ZUO Yueming, ZHANG Hu. Progress in Biomass Energy U tilization[J]. Journal of Agricultural Mechanization Research, 2011,33(6):178-185.

[6] CHEN Weihsin, LIN Bojhih, LIN Yuying, et al. Progress in biomass torrefaction: Principles, applications and challenges[J]. Progress in Energy and Combustion Science, 2021,82:100887.

[7] 王英杰. 生物质微米燃料燃烧特性及污染排放研究[D]. 武汉:华中科技大学, 2022:1-104.

[8] YIN Chungen. Development in biomass preparation for suspension firing towards higher biomass shares and better boiler performance and fuel rangeability[J]. Energy, 2020,196:117129.

[9] 张东旺, 范浩东, 赵冰, 等. 国内外生物质能源发电技术应用进展[J]. 华电技术, 2021,43(3):70-75.

ZHANG Dongwang, FAN Haodong, ZHAO Bing, et al. Development of biomass power generation technology at home and abroad[J]. Integrated Intelligent Energy, 2021,43(3):70-75.

[10] 徐漓, 吴玉锋, 张元甲, 等. “双碳”目标背景下广东农林废弃物综合利用技术进展[J]. 化工进展, 2023,42(11):5648-5660.

XU Li, WU Yufeng, ZHANG Yuanjia, et al. Progress of comprehensive utilization technology of agricultural and forestry wastes in Guangdong under the background of "carbon peaking and carbon neutrality"[J]. Chemical Industry and Engineering Progress, 2023,42(11):5648-5660.

[11]  Ana. Denitrification techniques for biomass combustion[J]. Renewable and Sustainable Energy Reviews, 2018,82(P3):3350-3364.

Ana. Denitrification techniques for biomass combustion[J]. Renewable and Sustainable Energy Reviews, 2018,82(P3):3350-3364.

[12] GEORG Archan, ROBERT Scharler, LEONHARD Pölzer, et al. Detailed NOx precursor measurements within the reduction zone of a novel small-scale fuel flexible biomass combustion technology[J]. Fuel, 2021,302:121073.

[13] KARLSTRÖM O, VAINIO E, ENGBLOM M, et al. Effect of air staging on NOx emissions in biomass combustion in a bubbling fluidized bed[J]. Fuel, 2022,330:125565.

[14] I AKI Adánez-Rubio, ANT

AKI Adánez-Rubio, ANT N Pérez-Astray, ALBERTO Ab-ad, et al. Chemical looping with oxygen uncoupling: An advanced biomass combustion technology to avoid CO2 emissions[J]. Mitigation and Adaptation Strategies for Global Change, 2019,24(7):1293-1306.

N Pérez-Astray, ALBERTO Ab-ad, et al. Chemical looping with oxygen uncoupling: An advanced biomass combustion technology to avoid CO2 emissions[J]. Mitigation and Adaptation Strategies for Global Change, 2019,24(7):1293-1306.

[15] SHER Farooq, PANS Miguel A, SUN Chenggong, et al. Oxy-fuel combustion study of biomass fuels in a 20 kWth fluidized bed combustor[J]. Fuel, 2018,215:778-786.

[16] LIU Qinwen, ZHONG Wenqi, YU Aibing, et al. Co-firing of coal and biomass under pressurized oxy-fuel combustion mode: Experimental test in a 10 kWth fluidized bed[J]. Chemical Engineering Journal, 2022,431(P4):133457.

[17] BATCHA Mohd Faizal Mohideen, OTHAMAN Muhammad Faz-li, SABUDIN Sulastri, et al. Combustion and emission of pelletized empty fruit bunch and oil palm shell in a swirling fluidized bed combustor[J]. Biomass Conversion and Biorefinery: Processing of Biogenic Material for Energy and Chemistry, 2020,10(3):755-763.

[18] 吴志强, 张博, 杨伯伦. 生物质化学链转化技术研究进展[J]. 化工学报, 2019,70(8):2835-2853.

WU Zhiqiang, ZHANG Bo, YANG Bolun. Research progress on biomass chemical-looping conversion technology[J]. CIESC Journal, 2019,70(8):2835-2853.

[19] 肖陆飞, 哈云, 孟飞, 等. 生物质气化技术研究与应用进展[J]. 现代化工, 2020,40(12):68-72,6.

XIAO Lufei, HA Yun, MENG Fei, et al. Research and application progress on biomass gasification technologies[J]. Modern Chemical Industry, 2020,40(12):68-72,6.

[20] MOLINO Antonio, CHIANESE Simeone, MUSMARRA Dino. Biomass gasification technology: The state of the art overview[J]. Journal of Energy Chemistry, 2016,25(1):10-25.

[21] YASUDA Hajime, MURAKAMI Takahiro. Visualization of solid distribution with heterogeneity inside fixed bed gasifier[J]. Journal of Material Cycles and Waste Management, 2020,22(5):1561-1568.

[22] HAFIF Dafiqurrohman, AMELIA Safitri Kania, BAGUS Setya-wan M Ismail, et al. Gasification of rice wastes toward green and sustainable energy production: A review[J]. Journal of Cleaner Production, 2022,366:132926.

[23] PARK Se Won, LEE Jang Soo, YANG Won Seok, et al. A comparative study of the gasification of solid refuse fuel in downdraft fixed bed and bubbling fluidized bed reactors[J]. Waste and Biomass Valorization, 2020,11(5):2345-2356.

[24] 韩昌文. Aspen Plus模拟研究双流化床生物质气化及二氧化碳捕获[J]. 清洗世界, 2019,35(11):28-30.

HAN Changwen. Aspen plus simulation study of biomass gasification and carbon dioxide capture in a dual fluidized bed[J]. Cleaning World, 2019,35(11):28-30.

[25] HANCHATE Naresh, RAMANI Sudha, MATHPATI C S, et al. Biomass gasification using dual fluidized bed gasification systems: A review[J]. Journal of Cleaner Production, 2021,280:123148.

[26] MOLINO Antonio, LAROCCA Vincenzo, CHIANESE Simeone, et al. Biofuels production by biomass gasification: A review[J]. Energies, 2018,11(4):811-842.

[27] 周建斌, 周秉亮, 马欢欢, 等. 生物质气化多联产技术的集成创新与应用[J]. 林业工程学报, 2016,1(2):1-8.

ZHOU Jianbin, ZHOU Bingliang, MA Huanhuan, et al. Integrated innovation and application of biomass gasification poly-generation technology[J]. Journal of Forestry Engineering, 2016,1(2):1-8.

[28] 张齐生. 农林生物质气化多联产技术的集成与应用[J]. 林业与生态, 2015,(5):14-15.

ZHANG Qisheng. Integration and application of agroforestry biomass gasification polygeneration technology[J]. Forestry and Ecology, 2015,(5):14-15.

[29] 别如山, 兰祯. 生物质能应用技术现状及发展趋势(续)[J]. 工业锅炉, 2023(6):1-6.

BIE Rushan, LAN Zhen. The present situation and development trend of biomass energy application technology[J]. Industrial Boilers, 2023(6):1-6.

[30] 吴笛, 吴石亮, 肖睿. 规模化生物质气化-化学链制氢技术研究进展与展望[J]. 新型电力系统, 2023,1(2):184-199.

WU Di, WU Shiliang, XIAO Rui. Progress and prospect of large-scale hydrogen production based on biomass gasification-chemical looping technology[J]. New Type Power Systems, 2023,1(2):184-199.

[31] LI Min, SUN Laizhi, CHEN Lei, et al. Syngas production from biomass chemical looping gasification with Fe2O3-CaO oxygen carrier[J]. Journal of Thermal Analysis and Calorimetry, 2021,147(14):1-7.

[32] 邹俊, 陈应泉, 杨海平, 等. 生物质高值化利用研究综述[J]. 华中科技大学学报(自然科学版), 2022,50(7):79-88.

ZOU Jun, CHEN Yingquan, YANG Haiping, et al. Review on high value utilization of biomass[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2022,50(7):79-88.

[33] ZHANG Xueqi, ALEX C K Yip, PANG Shusheng. Advances in the application of active metal-based sorbents and oxygen carriers in chemical looping biomass steam gasification for H2 production[J]. International Journal of Hydrogen Energy, 2023,48(28):10394-10422.

[34] SOMYA Mishra, RAJESH Kumar Upadhyay. Review on bioma-ss gasification: Gasifiers, gasifying mediums, and operational parameters[J]. Materials Science for Energy Technologies, 2021,4:329-340.

[35] 关海滨, 张卫杰, 范晓旭, 等. 生物质气化技术研究进展[J]. 山东科学, 2017,30(4):58-66.

GUAN Haibin, ZHANG Weijie, FAN Xiaoxu, et al. Research progress of biomass gasification technology[J]. Shandong Science, 2017,30(4):58-66.

[36] SIMON Vecten, MICHAEL Wilkinson, NUNO Bimbo, et al. Hydrogen-rich syngas production from biomass in a steam microwave-induced plasma gasification reactor[J]. Bioresource Technology, 2021,337:125324.

[37] MA Wenchao, CHU Chu, WANG Ping, et al. Characterization of tar evolution during DC thermal plasma steam gasification from biomass and plastic mixtures: Parametric optimization via response surface methodology[J]. Energy Conversion and Management, 2020,225:113407.

[38] IBRAHIMOGLU Beycan, CUCEN Ahmet, YILMAZOGLU M Z-eki. Numerical modeling of a downdraft plasma gasification reactor[J]. International Journal of Hydrogen Energy, 2016,42(4):2583-2591.

[39] YANG Qing, ZHOU Hewen, BARTOCCI Pietro, et al. Prospective contributions of biomass pyrolysis to China’s 2050 carbon reduction and renewable energy goals[J]. Nature Communications, 2021,12(1):1698-1698.

[40] 卞荣军, 李恋卿. 生物质废弃物处理与农业碳中和[J]. 科学, 2021,73(6):22-30.

BIAN Rongjun, LI Lianqing. Biomass waste treatment and agricultural carbon neutrality[J]. Science, 2021,73(6):22-30.

[41] BHARGAV Baruah, PANKAJ Tiwari. Investigation of co-pyrolysis mechanism of oil shale and rubber seed shell, product yield and optimization of pyrolysis parameter using response surface methodology[J]. Fuel, 2022,317:123441.

[42] NISAR Jan, ALI Farman, MALANA Muhammad Aslam, et al. Kinetics of the pyrolysis of cobalt-impregnated sesame stalk biomass[J]. Biomass Conversion and Biorefinery, 2019,10(4):1-9.

[43] FAHMY Tamer Y A, FAHMY Yehia, MOBARAK Fardous, et al. Biomass pyrolysis: Past, present, and future[J]. Environment, Development and Sustainability: A Multidisciplinary Approach to the Theory and Practice of Sustainable Development, 2020,22(6):17-32.

[44] MARRIJ Afraz, FAISAL Muhammad, JAN Nisar, et al. Production of value added products from biomass waste by pyrolysis: An updated review[J]. Waste Management Bulletin, 2024,1(4):30-40.

[45] LIU Lei, FAN Liangliang, JIN Kuangli, et al. One-pot synthesis of lignin biochar supported Ni for catalytic pyrolysis of Chlorella vulgaris and its model compounds: The formation mechanism of aromatic hydrocarbons[J]. Fuel, 2023, 341:127558.

[46] LI Xueqin, LIU Peng, YANG Yantao, et al. Pyrolysis behaviors of biomass tar-related model compounds catalyzed by Ni-modified HZSM-5 molecular sieve[J]. Industrial Crops &Products, 2023,199:116743.

[47] CHEN Xu, CHEN Yingquan, YANG Haiping, et al. Fast pyrolysis of cotton stalk biomass using calcium oxide[J]. Bioresource Technology, 2017,233:15-20.

[48] XING Xiaoting, LIU Lei, ZHANG Yuchun, et al. Mild modification of lignin pyrolysis vapors by metal oxide catalysts: A comparative study with molecular sieve catalysts[J]. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, 2023,45(2):5052-5062.

[49] WANG Guanyu, DAI Yujie, YANG Haiping, et al. A Review of Recent Advances in Biomass Pyrolysis[J]. Energy &Fuels, 2020,34(12):15557-15578.

[50] LI Xiaohua, FU Haowen, SHAO Shanshan, et al. Synthesis of hierarchical HZSM-5 utilizing natural cellulose as templates for promoted production of aromatic hydrocarbons in the catalytic pyrolysis of biomass[J]. Fuel Processing Technology, 2023,248:107815.

[51] TEE Jingxuan, SELVARAJOO Anurita, ARUMUGASAMY Se-nthil Kumar. Prediction of carbon sequestration of biochar produced from biomass pyrolysis by artificial neural network[J]. Journal of Environmental Chemical Engineering, 2022,10(3):107640.

[52] EBRAHIM Balaghi Inaloo, MAJID Saidi, ALI Taheri Najafabadi. Valuable biofuel production via pyrolysis process of olive pomace over alkali and transition metal oxides catalysts supported on activated biochar[J]. Chemistry Select, 2022,7(36):e202200789.

[53] HU Changsong, XIAO Rui, ZHANG Huiyan. Ex-situ catalytic fast pyrolysis of biomass over HZSM-5 in a two-stage fluidized-bed/fixed-bed combination reactor[J]. Bioresource Technology, 2017,243:1133-1140.

[54] WANG Kaige, JOHNSTON Patrick A, BROWN Robert C. Comparison of in-situ and ex-situ catalytic pyrolysis in a micro-reactor system[J]. Bioresource Technology, 2014,173:124-131.

[55] HUBBLE Andrew H, CHILDS Bridget A, PECCHI Matteo, et al. Role of in situ (in contact with biomass) and ex situ (in contact with pyrolysis vapors) transition metal catalysts on pyrolysis of cherry pits[J]. Fuel, 2023,352:129062.

[56] GAMLIEL David P, DU Shoucheng, BOLLAS George M, et al. Investigation of in situ and ex situ catalytic pyrolysis of miscanthus × giganteus using a PyGC-MS microsystem and comparison with a bench-scale spouted-bed reactor[J]. Bioresource Technology, 2015,191:187-196.

[57] QIU Bingbing, TAO Xuedong, WANG Jiahao, et al. Research progress in the preparation of high-quality liquid fuels and chemicals by catalytic pyrolysis of biomass: A review[J]. Energy Conversion and Management, 2022,261:115647.

[58] ZHANG Xiaohua, ZHOU Yaohong, XIONG Wanming, et al. Ex-situ catalytic microwave pyrolysis of alkali lignin facilitates the production of monophenols and monoaromatics under the application of LaFe1-xCuxO3 perovskites[J]. Fuel, 2023,335:126987.

[59] FAN Liangliang, CHEN Paul, ZHOU Nan, et al. In-situ and ex-situ catalytic upgrading of vapors from microwave-assisted pyrolysis of lignin[J]. Bioresource Technology, 2018,247:851-858.

[60] WANG Shurong, DAI Gongxin, YANG Haiping, et al. Lignocellulosic biomass pyrolysis mechanism: A state-of-the-art review[J]. Progress in Energy and Combustion Science, 2017,62:33-86.

[61] HUANG Yufong, CHIUEH Peite, KUAN Wenhui, et al. Microwave pyrolysis of lignocellulosic biomass: Heating performance and reaction kinetics[J]. Energy, 2016,100:137-144.

[62] GAUTAM Ribhu, SHYAM S, REDDY B Rajasekhar, et al. Microwave-assisted pyrolysis and analytical fast pyrolysis of macroalgae: Product analysis and effect of heating mechanism[J]. Sustainable Energy &Fuels, 2019,11:3009-3020.

[63] LUO Juan, MA Rui, LIN Junhao, et al. Review of microwave pyrolysis of sludge to produce high quality biogas: Multi-perspectives process optimization and critical issues proposal[J]. Renewable and Sustainable Energy Reviews, 2023,173:113107.

[64] SU Guangcan, ONG Hwai Chyuan, CHEAH Mei Yee, et al. Microwave-assisted pyrolysis technology for bioenergy recovery: Mechanism, performance, and prospect[J]. Fuel, 2022,326:124983.

[65] RONY Asif Hasan, KONG Lingli, LU Wenyang, et al. Kinetics, thermodynamics, and physical characterization of corn stover (Zea mays) for solar biomass pyrolysis potential analysis[J]. Bioresource Technology, 2019,284:466-473.

[66] WELDEKIDAN Haftom, STREZOV Vladimir, TOWN Graham, et al. Production and analysis of fuels and chemicals obtained from rice husk pyrolysis with concentrated solar radiation[J]. Fuel, 2018,233:396-403.

[67] ZENG Kuo, GAUTHIER Daniel, MINH Doan Pham, et al. Ch-aracterization of solar fuels obtained from beech wood solar pyrolysis[J]. Fuel, 2017,188:285-293.

[68] CHINTALA Venkateswarlu. Production, upgradation and utiliza-tion of solar assisted pyrolysis fuels from biomass-A technical review[J]. Renewable and Sustainable Energy Reviews, 2018, 90:120-130.

[69] WANG Yuzhuo, WU Junjie. Thermochemical conversion of biomass: Potential future prospects[J]. Renewable and Sustainable Energy Reviews, 2023,187:113754.

[70] YANG Tianhua, DU Chongzhen, LI Bingshuo, et al. Influence of alkali and alkaline earth metals on the hydrothermal liquefaction of lignocellulosic model compounds[J]. Renewable Energy, 2022,188:1038-1048.

[71] XU Donghai, LIN Guike, GUO Shuwei, et al. Catalytic hydrothermal liquefaction of algae and upgrading of biocrude: A critical review[J]. Renewable and Sustainable Energy Reviews, 2018,97:103-118.

[72] LIU Huamin, MA Menghan, XIE Xin’an. New materials from solid residues for investigation the mechanism of biomass hydrothermal liquefaction[J]. Industrial Crops &Products, 2017,108:63-71.

[73] WU Yujian, WANG Haoyu, LI Haoyang, et al. Applications of catalysts in thermochemical conversion of biomass (pyrolysis, hydrothermal liquefaction and gasification): A critical review[J]. Renewable Energy, 2022,196:462-481.

[74] FENG Shanghuan, YUAN Zhongshun, LEITCH Matthew, et al. Hydrothermal liquefaction of barks into bio-crude:Effects of species and ash content/composition[J]. Fuel, 2014,116:214-220.

[75] YANG Jie, HE Quan, NIU Haibo, et al. Hydrothermal liquefaction of biomass model components for product yield prediction and reaction pathways exploration[J]. Applied Energy, 2018,228:1618-1628.

[76] KUMAR Mishra Ranjeet, VINEET kumar, PRADEEP Kumar, et al. Hydrothermal liquefaction of biomass for bio-crude production: A review on feedstocks, chemical compositions, operating parameters, reaction kinetics, techno-economic study, and life cycle assessment[J]. Fuel, 2022,316:123377.

[77] ZHOU Xinxing, ZHAO Jun, CHEN Meizhu, et al. Influence of catalyst and solvent on the hydrothermal liquefaction of woody biomass[J]. Bioresource Technology, 2021,346:126354.

[78] RAAM Ravichandran Sathish, DEVI Venkatachalam Chitra, MO-THIL Sengottian, et al. A review on hydrothermal liquefaction of algal biomass on process parameters, purification and applications[J]. Fuel, 2022,313:122679.

[79] NI Jun, QIAN Lili, WANG Yanxin, et al. A review on fast hydrothermal liquefaction of biomass[J]. Fuel, 2022, 327:125135.

[80] ZHAO Yan, TIAN Yuxin, ZHOU Haifeng, et al. Hydrothermal conversion of black liquor to phenolics and hydrochar: Characterization, application and comparison with lignin[J]. Fuel, 2020,280:118651.

[81] MUPPANENI Tapaswy, REDDY Harvind K, SELVARATNAM Thinesh, et al. Hydrothermal liquefaction of Cyanidioschyzon merolae and the influence of catalysts on products[J]. Bioresource Technology, 2017,223:91-97.

[82] WU Xiaofei, ZHANG Jingjing, LI Mingfei, et al. Catalytic hydrothermal liquefaction of eucalyptus to prepare bio-oils and product properties[J]. Energy Conversion and Management, 2019,199:111955.

[83] SCARSELLA Marco, CAPRARIIS Benedetta de, DAMIZIA Martina, et al. Heterogeneous catalysts for hydrothermal liquefaction of lignocellulosic biomass: A review[J]. Biomass and Bioenergy, 2020,140:105662.

[84] HONG Chen, WANG Zhiqiang, SI Yanxiao, et al. Catalytic hydrothermal liquefaction of penicillin residue for the production of bio-oil over different homogeneous/heterogeneous catalysts[J]. Catalysts, 2021, 11(7): 849-866.

[85] FAN Yujie, HORNUNG Ursel, DAHMEN Nicolaus. Hydrother-mal liquefaction of sewage sludge for biofuel application: A review on fundamentals, current challenges and strategies[J]. Biomass and Bioenergy, 2022,165:106570.

[86] WANG Yanan, SHI Han, WANG Qingzhao, et al. Insights into the landfill leachate properties and bacterial structure succession resulting from the colandfilling of municipal solid waste and incineration bottom ash[J]. Bioresource Technology, 2022,361:127720.

[86] YANG Jie, HE Quan, NIU Haibo, et al. Microwave-assisted hydrothermal liquefaction of biomass model components and comparison with conventional heating[J]. Fuel, 2020,277: 118202.

[87] ZHUANG Xiuzheng, LIU Jianguo, WANG Chenguang, et al. Microwave-assisted hydrothermal liquefaction for biomass valorization: Insights into the fuel properties of biocrude and its liquefaction mechanism[J]. Fuel,2022,317:123462.

[88] SHAFIZADEH Alireza, SHAHBEIG Hossein, NADIAN Mohammad Hossein, et al. Machine learning predicts and optimizes hydrothermal liquefaction of biomass[J]. Chemical Engineering Journal, 2022,445:136579.

[89] ZHUANG Xiuzheng, LIU Jianguo, WANG Chenguang, et al. Microwave-assisted hydrothermal liquefaction for biomass valorization: Insights into the fuel properties of biocrude and its liquefaction mechanism[J]. Fuel,2022,317:123462.

[90] JIANG Haiwei, FAN Liangliang, CAI Chang, et al. Study on the bio-oil characterization and heavy metals distribution during the aqueous phase recycling in the hydrothermal liquefaction of As-enriched Pteris vittata L[J]. Bioresource Technology, 2020,317:124031.

[91] LI Bingshuo, LIU Yixuan, YANG Tianhua, et al. Aqueous phase reforming of biocrude derived from lignocellulose hydrothermal liquefaction: Conditions optimization and mechanism study[J]. Renewable Energy, 2021,175:98-107.

[92] SHAFIZADEH Alireza, SHAHBEIG Hossein, NADIAN Mohammad Hossein, et al. Machine learning predicts and optimizes hydrothermal liquefaction of biomass[J]. Chemical Engineering Journal, 2022,445:136579.

[93] WANG Yanan, SHI Han, WANG Qingzhao, et al. Insights into the landfill leachate properties and bacterial structure succession resulting from the colandfilling of municipal solid waste and incineration bottom ash[J]. Bioresource Technology, 2022,361:127720.

[94] LI Xinmei, ZHANG Changming, LI Yize, et al. The status of mu-nicipal solid waste incineration (MSWI) in China and its clean development[J]. Energy Procedia, 2016,104:498-503.

[95] 王学斌,周澳,马江东,等.燃煤电厂耦合生活垃圾无氧热解灵活性处置工艺及二噁英排放试验研究[J/OL].洁净煤技术:1-10[2024-03-20].http://kns.cnki.net/kcms/detail/11.3676.td.20230225.2254.002.html.

WANG Xuebin, ZHOU Ao, MA Jiangdong, et al. Experimental study on flexible disposal process of coupled anaerobic pyrolysis of domestic waste in coal-fired power plants and dioxin emission[J/OL]. Clean Coal Technology:1-10[2024-03-08].http://kns.cnki.net/kcms/detail/11.3676.td.20230225.2254.002.html.

[96] 王占磊. 大型生活垃圾焚烧炉的运行和结构优化研究[D]. 徐州:中国矿业大学, 2019:1-92.

[97] 何延昆, 许炜婷. 中国城市生活垃圾分类政策研究——基于46个试点城市的政策文本分析(2017—2022年)[J]. 生态经济, 2024,40(3):202-209.

HE Yankun, XU Weiting. Research on municipal solid waste classi cation policies in China: Based on policy analysis of 46 pilot cities (2017-2022)[J]. Ecological Economy, 2024,40(3):202-209.

cation policies in China: Based on policy analysis of 46 pilot cities (2017-2022)[J]. Ecological Economy, 2024,40(3):202-209.

[98] 刘细良, 陈敏. 农村生活垃圾治理问题与进路:一个文献综述[J]. 天津商业大学学报, 2020,40(3):39-47.

LIU Xiliang, CHEN Min. Problems and approaches of rural household waste governance:A literature review[J]. Journal of Tianjin University of Commerce, 2020,40(3):39-47.

[99] 王维, 熊锦. 我国农村生活垃圾治理研究综述及展望[J]. 生态经济, 2020,36(11):195-201.

WANG Wei, XIONG Jin. Current research and prospect on rural household trash management in China[J]. Ecological Economy, 2020,36(11):195-201.

[100] 严贵. 垃圾分类工作效果及垃圾末端处置的变化分析[J]. 再生资源与循环经济, 2023,16(12):18-20.

YAN Gui. Analysis of the effect by waste classification and changes in waste end disposal[J]. Recyclable Resources and Circular Economy, 2023,16(12):18-20.

[101] 吴迪, 平措, 周文武, 等. 分类收集对我国城市生活垃圾处理处置的影响探析[J]. 环境保护与循环经济, 2024,44(1):4-9,16.

WU Di, PING Cuo, ZHOU Wenwu, et al. Analysis on the influence of separate collection on the treatment and disposal of municipal solid waste in China[J]. Environmental Protection and Circular Economy, 2024,44(1):4-9,16.

[102] WANG Pengju, XIE Feng, YAN Feng, et al. Long-term implications of municipal solid waste (MSW) classification on emissions of PCDD/Fs and other pollutants: Five-year field study in a full-scale MSW incinerator in southern China[J]. Journal of Cleaner Production, 2024,440:140848.

[103] 叶美瀛, 陈王觅, 侯佳奇, 等. 热解气化技术在我国村镇生活垃圾处理的应用现状[J]. 环境保护科学, 2023,49(2):31-37.

YE Meiying, CHEN Wangmi, HOU Jiaqi, et al. Application status of pyrolysis and gasification technology in rural domestic waste treatment[J]. Environmental Protection Science, 2023,49(2):31-37.

[104] 岳成燕. 生活垃圾成型颗粒热解气化特性[D]. 上海:华东理工大学, 2022:1-84.

[105] DAVIDSON P E, LUCAS JR T W. The Andco—Torrax High-Temperature Slagging Pyrolysis System [M]. Washington:ACS Publications, 1978.

[106] MURAKAMI Takahiro, XU Guangwen, SUDA Toshiyuki, et al. Some process fundamentals of biomass gasification in dual fluidized bed[J]. Fuel, 2007,86(1-2):244-55.

[107] 徐帆帆. 城市生活垃圾典型组分分级热解气化研究[D]. 山东:中国石油大学(华东), 2019.

[108] 盛宏至, 李要建. 热等离子体处理废物技术的进展[J]. 力学学报, 2023,55(12):2981-2996.

SHENG Hongzhi, LI Yaojian. Development of waste treatment by thermal plasma technology[J]. Chinese Journal of Theoretical and Applied Mechanics, 2023,55(12):2981-2996.

[109] LI Hua, XU Jialiang, NYAMBURA Samuel M, et al. Food waste pyrolysis by traditional heating and microwave heating: A review[J]. Fuel, 2022, 324: 124574.

[110] 陈冠益, 陈欣, 颜蓓蓓, 等. 面向低碳环保的生活垃圾能源化技术进展与应用[J]. 能源环境保护, 2023,37(1):74-82.

CHEN Guanyi, CHEN Xin, YAN Beibei, et al. Low-carbon and environmental-friendly municipal soild waste treatment technologies for energy utilization: A review[J]. Energy Environmental Protection, 2023,37(1):74-82.

[111] 黄付平, 黄智宁, 谢启军, 等. 低温热解耦合高压等离子体技术处理农村生活垃圾工程应用[J]. 环境工程, 2019,37(5):196-199.

HUANG Fuping, HUANG Zhining, XIE Qijun, et al. Application of low temperature pyrolysis coupled high pressure plasma technology to rural domestic waste treatment[J]. Environmental Engineering, 2019, 37(5):196-199.

[112] ST![]() SIEK J, SZKODO M. Thermochemical conversion of bioma-ss and municipal waste into useful energy using advanced HiTAG/HiTSG technology[J]. Energies, 2020, 13(16):4218.

SIEK J, SZKODO M. Thermochemical conversion of bioma-ss and municipal waste into useful energy using advanced HiTAG/HiTSG technology[J]. Energies, 2020, 13(16):4218.

[113] YAN M, LIU Y, SONG Y, et al. Comprehensive experimental study on energy conversion of household kitchen waste via integrated hydrothermal carbonization and supercritical water gasification[J]. Energy, 2022,242:123054.

[114] 王学斌, 周澳, 杨明辉, 等. 燃煤电厂200t/d生活垃圾无氧热解耦合协同处置优化[J]. 煤炭学报, 2022,47(11):3897-3905.

WANG Xuebin, ZHOU Ao, YANG Minghui, et al. Optimization on 200 t/d garbage co-utilization in a coal-fired power plant through air-free pyrolysis process[J]. Journal of China Coal Society, 2022, 47(11):3897-3905.

[115] HAVUKAINEN Jouni, SAUD Ali, ASTRUP Thomas Fruergaa-rd, et al. Environmental performance of dewatered sewage sludge digestate utilization based on life cycle assessment[J]. Waste Management, 2022,137:210-221.

[116] LIANG Yu, XU Dong, FENG Peng, et al. Municipal sewage sludge incineration and its air pollution control[J]. Journal of Cleaner Production, 2021,295:126456.

[117] CHANAKA Udayanga W D, VEKSHA Andrei, GIANNIS Apostolos, et al. Fate and distribution of heavy metals during thermal processing of sewage sludge[J]. Fuel, 2018,226:721-744.

[118] ZHANG Chen, YANG Xue, TAN Xuejun, et al. Sewage sludge treatment technology under the requirement of carbon neutrality: Recent progress and perspectives[J]. Bioresource Technology, 2022,362:127853.

[119] 邹正康, 郭晓, 梁莎, 等. 市政污泥热化学转化技术研究进展[J]. 能源环境保护, 2023,37(5):110-120.

ZOU Zhengkang, GUO Xiao, LIANG Sha, et al. Research progress on thermochemical conversion technology of sewage sludge[J]. Energy Environmental Protection, 2023, 37(5):110-120.

[120] WERTHERA J, OGADA T. Sewage sludge combustion[J]. Progress in Energy and Combustion Science, 1999,25:55-116.

[121] ZHANG Sheng, WANG Fei, MEI Zhiya, et al. Status and development of sludge incineration in China[J]. Waste and Biomass Valorization, 2020,12(7):3541-3574.

[122] MORSINK-GEORGALI Phoebe-Zoe, KYLILI Angeliki, FOKAIDES Paris A., et al. Compost versus biogas treatment of sewage sludge dilemma assessment using life cycle analysis[J]. Journal of Cleaner Production, 2022,350:131490.

[123] CHU Xu, FEI Zixuan, CHU Zhujie, et al. Decarbonizing the sludge treatment industry: Assessing the feasibility of achieving carbon reduction from carbon peaking to carbon neutrality[J]. Journal of Cleaner Production, 2024, 434:140023.

[124] HUANG Yufong, CHIUEH Peite ,SHIH Chunhao, et al. Environmental effects of sewage sludge carbonization and other treatment alternatives[J]. Energies, 2013,6(2):871-883.

[125] 邓玲, 苏伟, 柴华, 等. 掺烧比对污泥与垃圾协同焚烧的影响[J]. 河北冶金, 2024(1):74-77.

DENG Ling, SU Wei, CHAI Hua, et al. Effect of blending ratio on co-incineration of sludge and garbage[J]. Hebei Metallurgy, 2024(1):74-77.

[126] 刘涛. 污泥掺烧比例对生活垃圾协同处置的经济影响分析[J]. 给水排水, 2021,57(6):61-67.

LIU Tao. Studies on the economic effects of sludge ratio on co-processing of sewage sludge and municipal solid waste[J]. Water &Wastewater Engineering, 2021,57(6):61-67.

[127] HOUILLON G., JOLLIET O. Life cycle assessment of processes for the treatment of wastewater urban sludge: energy and global warming analysis[J]. Journal of Cleaner Production, 2005,13(3):287-299.

[128] MENG Zhaolei, XIONG Hongbin, ZHU Chengzhu, et al. Study on the process technology of energy saving and consumption reducing for municipal sludge-based biochar[J]. Renewable Energy, 2024, 220:119606.

[129] ALVAREZ Jon, AMUTIO Maider, LOPEZ Gartzen, et al. Fa-st co-pyrolysis of sewage sludge and lignocellulosic biomass in a conical spouted bed reactor[J]. Fuel, 2015,159:810-818.

[130] WANG Teng, CHEN Yuchi, LI Jinping, et al. Co-pyrolysis behavior of sewage sludge and rice husk by TG-MS and residue analysis[J]. Journal of Cleaner Production, 2020,250,119557.

[131] MOHAMED Badr A, RUAN Roger, BILAL Muhammad, et al. Se-

wage sludge co-pyrolysis with agricultural/forest residues: A comparative life-cycle assessment[J]. Renewable and Sustainable Energy Reviews, 2024,192:114168.

[132] FENG Hongyu, CUI Jintao, XU Zhang, et al. Sewage sludge treatment via hydrothermal carbonization combined with supercritical water gasification: Fuel production and pollution degradation[J]. Renewable Energy, 2023,210:822-831.

[133] 仲璐, BUTTMANN Marc, 王君琦. 污泥水热碳化处理技术及其工程化应用——以济宁中山污泥处理工程项目为例[J]. 环境卫生工程, 2020,28(2):66-68.

ZHONG Lu, BUTTMANN Marc, WANG Junqi. Treatment technology and engineering application of sludge hydrothermal carbonization: A case study on zhongshan sludge treatment project in jining[J]. Environmental Sanitation Engineering, 2020,28(2):66-68.

[134] GAO Xin, CHEN Heng, WEI Lai, et al. Performance assess-ment of a hydrothermal treatment-based sewage sludge-to-electricity system integrated with a coal-fired power plant[J]. Energy Conversion and Management, 2024, 300:117957.

[135] THIPKHUNTHOD P, MEEYOO V, RANGSUNVIGIT P, et al. Predicting the heating value of sewage sludges in Thailand from proximate and ultimate analyses[J]. Fuel, 2005, 84(7/8):849-857.

[136] CAROTENUTO Alberto, DI FRAIA Simona, MASSAROTTI Nicola, et al. Predictive modeling for energy recovery from sewage sludge gasification[J]. Energy, 2023,263:125838.

[137] 孙国震, 安泽文, 陈岩明, 等. 基于铁基载氧体的污泥/生物质化学链气化及其灰分-水分影响特性研究进展[J]. 洁净煤技术, 2023, 29(9):1-13.

SUN Guozhen, AN Zewen, CHEN Yanming, et al. Research progress on sludge/biomass chemical looping gasification and ash-moisture influence on gasification characteristics[J]. Clean Coal Technology, 2023, 29(9):1-13.

[138] CHENG Long, HU Qixing, ZHANG Zixuan, et al. Co-gasification behavior and products distribution of wet sewage sludge and corn stalks: Effect and mechanism analysis of self-moisture utilization[J]. International Journal of Hydrogen Energy, 2024, 56: 717-724.

[139] HU Qiang, DAI Yanjun, WANG Chi-Hwa. Steam co-gasification of horticultural waste and sewage sludge: Product distribution, synergistic analysis and optimization[J]. Bioresource Technology, 2020, 301:122780.

[140] 成功, 焦李, 段田莉. 脱水污泥/生物质移动床混合热解-气化的协同效应[J]. 太阳能学报,2019,40(4):1093-1099.

CHENG Gong, JIAO Li, DUAN Tianli. Synergistic effect on pyrolysis-gasification of dewatered sewage sludge and biomass in a moving bed gasifier[J]. Acta Energiae Solaris Sinica,2019,40(4):1093-1099.

[141] KONG Ge, ZHANG Xin, WANG Kejie, et al. Tunable H2/CO syngas production from co-gasification integrated with steam reforming of sewage sludge and agricultural biomass: A experimental study[J]. Applied Energy,2023,342:121195.

[142] KHAN Muhammad Nouman Aslam, HAQ Zeeshan Ul, ULLAH Hafeez, et al. Prediction of hydrogen yield from supercritical gasification process of sewage sludge using machine learning and particle swarm hybrid strategy[J]. International Journal of Hydrogen Energy, 2024,54:512-525.

[143] HAO Wenqi, LIU Xiangjun. Molecular dynamics investigation on the co-gasification of various components of sewage sludge in supercritical water[J]. Fuel, 2023,334,126729.

[144] SIKARWAR VineetSingh, MA LáNI Alan, VAN OOSTGuido, et al. Integration of thermal plasma with CCUS to valorize sewage sludge[J]. Energy,2024,288,129896.

LáNI Alan, VAN OOSTGuido, et al. Integration of thermal plasma with CCUS to valorize sewage sludge[J]. Energy,2024,288,129896.

[145] YIN Kexin, WANG Yangyang, WU Qiming, et al. Thermodynamic analysis of a plasma co-gasification process for hydrogen production using sludge and food waste as mixed raw materials[J]. Renewable Energy, 2024,222:119893.

[146] HAO Qiang, ZHU Lin, WANG Yuan, et al. Achieving near-zero emission and high-efficient combined cooling, heating and power based on biomass gasification coupled with SOFC hybrid system[J]. Fuel, 2024,357:129751.

[147] PUJOL Pereira E I, SUDDICK E C, SIX J. Carbon abatement and emissions associated with the gasification of walnut shells for bioenergy and biochar production[J]. PLoS One, 2016,11(3):e0150837.

[148] GAUNT John L, LEHMANN Johannes. Energy balance and emissions associated with biochar sequestration and pyrolysis bioenergy production[J]. Environmental science &technology, 2008,42(11):4152-4158.

[149] HAMMOND Jim, SHACKLEY Simon, SOHI Saran, et al. Prospective life cycle carbon abatement for pyrolysis biochar systems in the UK[J]. Energy Policy, 2011,39(5):2646-2655.

[150] RAMACHANDRAN Srikkanth, YAO Zhiyi, YOU Siming, et al. Life cycle assessment of a sewage sludge and woody biomass co-gasification system[J]. Energy, 2017,137:369-376.

[151] 高清林, 高嘉锜, 李毅, 等. 燃煤机组耦合生物质直燃发电综合分析[J]. 可再生能源, 2023,41(12):1571-1578.

GAO Qinglin, GAO Jiaqi, LI Yi, et al. Comprehensive analysis of coupled biomass direct combustion power generation of coal-fired units[J]. Renewable Energy Resources, 2023,41(12):1571-1578.

[152] 谭厚章, 杨富鑫, 王新宁, 等. 全链条大型燃煤机组直接耦合生物质发电降碳技术[J]. 中国电机工程学报, 2024,44(2):631-642.

TAN Houzhang, YANG Fuxin, WANG Xinning, et al. Whole-chain biomass direct co-firing technology for the coal-fired power plant to reduce CO2 emission[J]. Proceedings of the CSEE, 2024,44(2):631-642.

[153] FAHLÉN E, AHLGREN EO. Assessment of integration of different biomass gasification alternatives in a district-heating system[J]. Energy, 2009,34(12):2184-2195.

[154] WANG Shucheng, CHEN Xiaoxu, WEI Bing, et al. Thermodynamic analysis of a net zero emission system with CCHP and green DME production by integrating biomass gasification[J]. Energy, 2023,273:127242.

[155] HANSSEN Steef V, DAIOGLOU V, DAIOGLOU V, et al. The climate change mitigation potential of bioenergy with carbon capture and storage[J]. Nature Climate Change, 2020,10(11):1-7.

[156] 焦铭泽, 闫铭, 薛春瑜, 等. 碳中和目标下农村地区生物质清洁供暖碳减排及经济性分析[J]. 可再生能源, 2022,40(11):1436-1441.

JIAO Mingze, YAN Ming, XUE Chunyu, et al. Carbon emission reduction and economic analysis of clean biomass heating in rural areas under the goal of carbon neutrality[J]. Renewable Energy Resources, 2022,40(11):1436-1441.

[157] SNEHESH S A, MUKUNDA H S, MAHAPATRA S, et al. Fischer-Tropsch route for the conversion of biomass to liquid fuels - Technical and economic analysis[J]. Energy, 2017,130:182-191.

[158] DE JONG Sierk, ANTONISSEN Kay, HOEFNAGELS Ric, et al. Life-cycle analysis of greenhouse gas emissions from renewable jet fuel production[J]. Biotechnol Biofuels, 2017,10(64):1-18.

[159] DEUBER Raquel de Souza, BRESSANIN Jéssica Marcon, FE-RNANDES Daniel Santos, et al. Production of sustainable aviation fuels from lignocellulosic residues in brazil through hydrothermal liquefaction: Techno-economic and environmental assessments[J]. Energies, 2023,16(6):2723-2744.

[160] HUANG Kefeng, PENG Xinyue, KONG Lingxun, et al. Greenhouse gas emission mitigation potential of chemicals produced from biomass[J]. ACS Sustainable Chemistry &Engineering, 2021,9(43):14480-14487.

Research status and prospects of thermal conversion clean utilization technology for organic solid waste under the carbon-neutral vision

移动阅读