化工冶金跨行业耦合二氧化碳循环利用技术

0 引 言

2020年9月国家主席习近平在第七十五届联合国大会上宣布,中国力争2030年前CO2排放达到峰值,努力争取2060年前实现碳中和目标。2022年1月,习近平总书记在中共中央政治局第三十六次集体学习中指出,要下大力气推动钢铁、有色、石化、化工、建材等传统产业优化升级,加快工业领域低碳工艺革新和数字化转型。我国化工冶金行业碳排放约占全国碳排放总量的36%,达36亿t/a[1-2]。在绿色低碳发展的新要求下,化工冶金行业需在30 a 内实现CO2减排60%~70%的总体目标。近年来,以原料燃料替代和短流程制造为代表的低碳与零碳工业流程再造技术已取得一定突破,预期将实现化工冶金行业碳减排30%~50%,但仍难以实现行业减排的总目标,减碳压力依旧巨大[3-4]。2022年8月,科技部等九部门印发《科技支撑碳达峰碳中和实施方案》,提出“以原料燃料替代、短流程制造和低碳技术集成耦合优化为核心,引领高碳工业流程的零碳和低碳再造和数字化转型”。因此,CO2的跨行业耦合与循环利用将有望成为化工冶金行业深入减碳的重要抓手。

CO2的跨行业耦合与循环利用通常是基于化工冶金行业不同物料、能量的资源与品位特点,通过关键技术突破,将废气、固废、废热等协同利用,低碳绿色地将CO2转化为高值化产品。目前国内外在CO2向化学品转化、碳酸化固定等方面开展了大量研发工作。近几年相关部门积极推动CO2的跨行业耦合利用。2022年7月工业和信息化部、国家发展和改革委员会及生态环境部印发《工业领域碳达峰实施方案》,加快推进工业绿色低碳转型,打造绿色低碳工业园区。通过“横向耦合、纵向延伸”,构建园区内绿色低碳产业链条,促进园区内企业采用能源资源综合利用生产模式,推进工业余压余热、废水废气废液资源化利用,实施园区“绿电倍增”工程。2022年3月,中国科学院发布“双碳行动计划”,将化工、冶金等高耗能工业过程的低碳工艺变革和数字化升级列为重点支持方向。

化工冶金跨行业耦合二氧化碳循环利用方面存在行业内部几十甚至上百年较成熟固化的工艺流程、行业之间空间距离壁垒以及工艺变革资金管理运维等方面的诸多瓶颈,引起跨行业耦合循环利用难的问题。国内外一些钢铁化工龙头行业在全球减碳需求背景下,纷纷探索烟气热质循环、资源循环等再利用工艺革新。笔者概述了跨行业耦合与循环利用策略,综述了国内外对二氧化碳的跨行业耦合与循环利用技术研究进展,最后提出了跨行业耦合与循环利用技术思路,为相关领域科研工作者提供参考。

1 跨行业耦合与循环利用策略

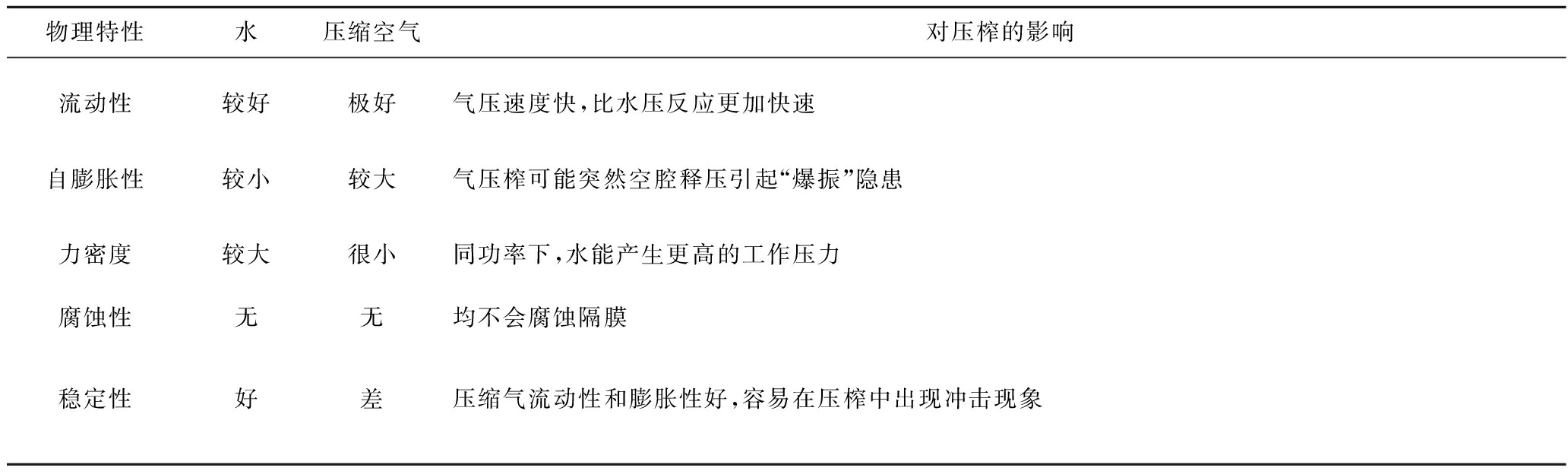

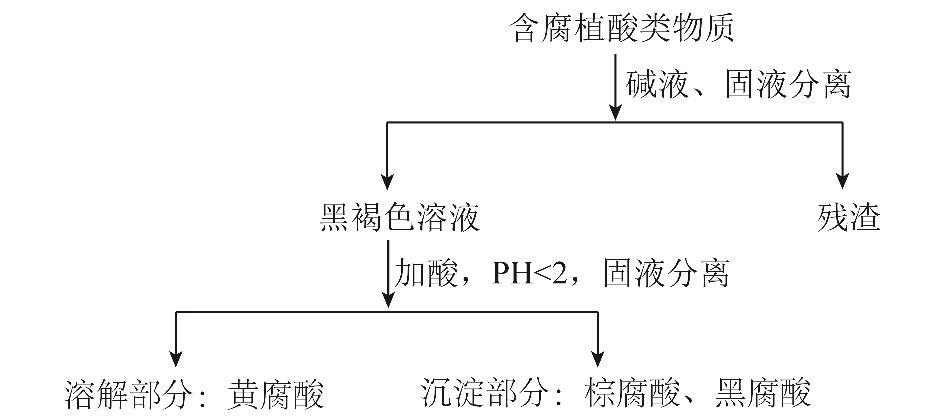

化工冶金行业主要以孤立、粗放式、非循环串联连续过程为主,跨行业耦合难、循环利用难度大。化工冶金跨行业耦合二氧化碳循环利用技术策略如图1所示,将钢铁、有色等冶金行业产生的废热与化工冶金行业排放的二氧化碳通过废气与废热耦合,研发热/电化学转化技术得到CO或H2等高热值高价值气体;将钢铁等行业排放CO与化工行业CO2通过废气与废气耦合,研发定向催化技术可得到碳基高端化学品;将冶金和化工行业的废气与固废耦合,研发固碳转化技术可得到绿色低碳材料。通过废气与废热、废气与废气、废气与固废3种耦合创新模式,研发相应的反应材料、反应器、反应体系,形成催化剂创新、反应器强化、流程/工艺变革等核心技术,有望实现化工冶金跨行业跨过程物质/能量耦合与循环利用。

图1 化工冶金跨行业耦合二氧化碳循环利用技术策略

Fig.1 Strategy of cross-industry coupling and recycling technology for carbon dioxide in chemical and metallurgy

CO2低碳资源化利用是世界性难题[5]。丹麦HaldorTopse公司、日本关西电力公司、三菱重工、德国鲁奇公司(Lurgi)、韩国科学技术研究院(KIST)等机构着重攻关CO2合成高值化学品,如醇类、甲烷、甲酸等关键技术。在世界范围内CO2加氢制甲醇在冰岛实现了产业化,其他国家和地区大多处在实验室或中试阶段。冰岛国际碳循环公司利用当地丰富的地热资源发电,通过电解水制氢将工业废气CO2转化为甲醇液体燃料,开展了千吨级工业示范运行。国内在钢化联产、固废/废气耦合等方面也布局了相关研究,但目前均存在单程转化率低、成本高等问题,尚未实现产业化,仍需加强关键技术突破与规模化示范。

2 跨行业耦合与循环利用研究进展

2.1 钢铁化工绿热绿电驱动CO2化学转化是跨过程耦合的重要途径

钢铁行业是国民经济最重要的支柱产业,钢铁过程产生大量废气无法通过行业内部完全吸纳,亟需拓展新途径加以合理利用。而现代化工过程重要的原料合成气当前主要由煤制气技术供给,不仅污染严重,且碳排放量巨大。将钢铁冶金过程废气分离的CO2借助绿热绿电驱动催化转化成合成气,进而衔接下游费托合成、甲醇合成等典型化工过程进一步制取多种化学品,实现跨行业过程的优势互补,对于改善能源结构、带动经济可持续发展和产业升级具有重要意义。

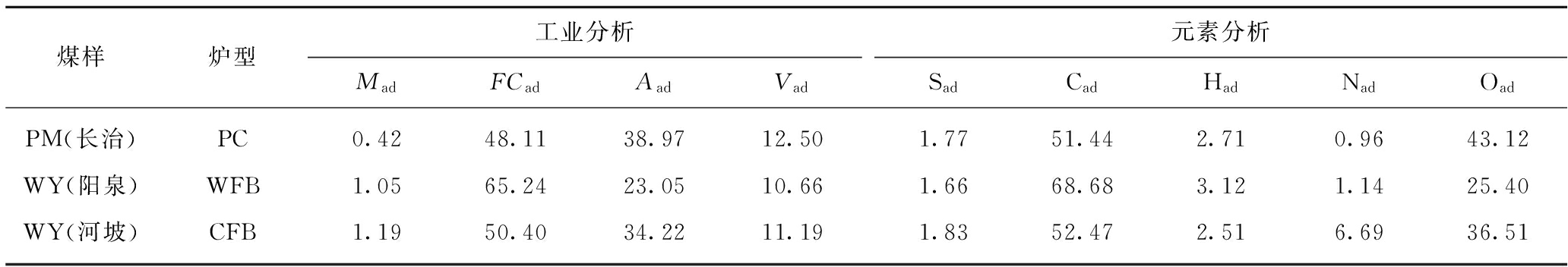

2.1.1 钢铁化工碳基气体/绿热化学转化过程耦合

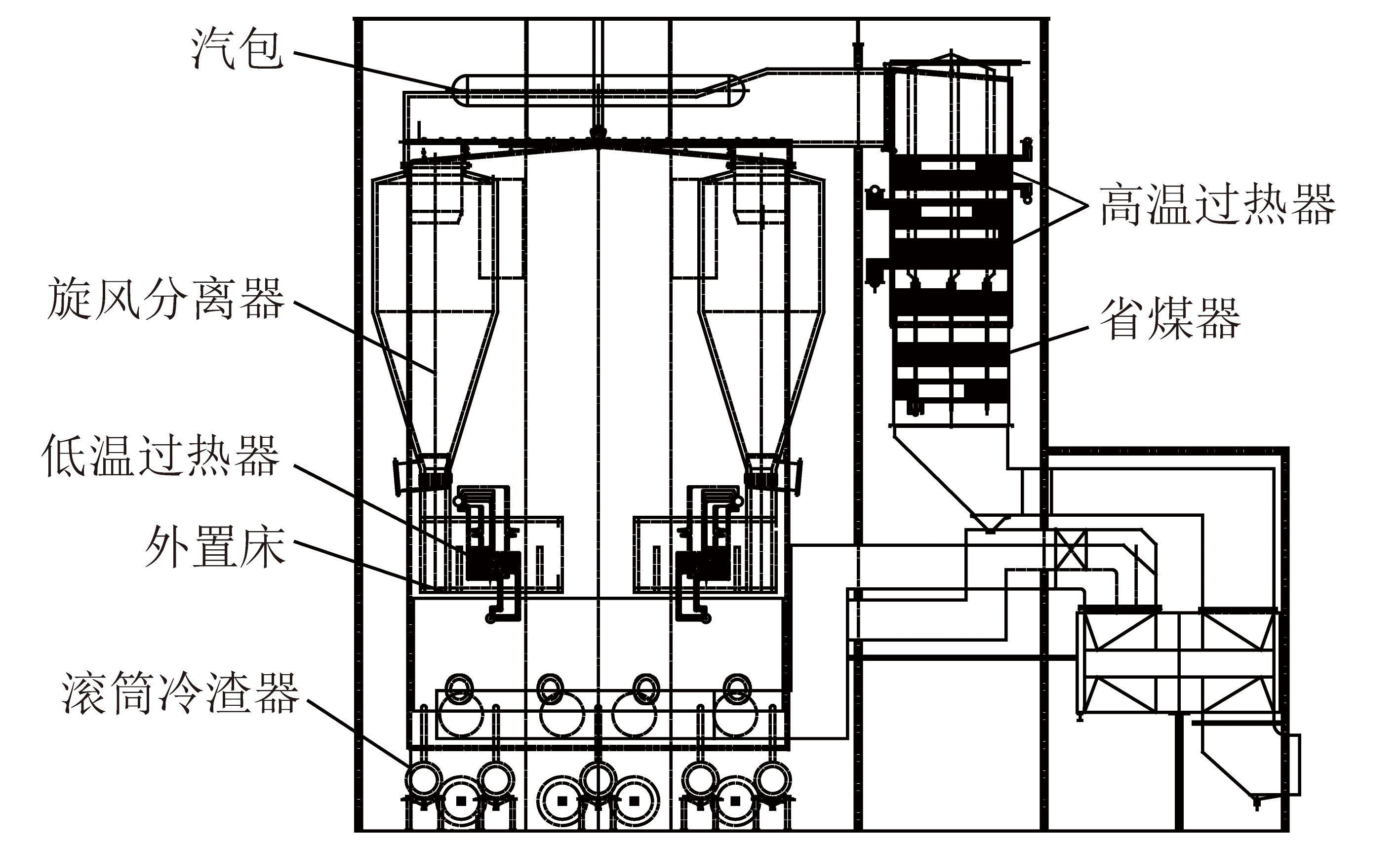

目前钢铁化工行业普遍存在以下缺点:生产环节孤立,余热余能利用率低,CO2排放高。国家《2030年前碳达峰行动方案》《关于促进钢铁工业高质量发展的指导意见》等均指出需综合利用钢厂煤气中的CO等废气作为化工原材料。《钢铁行业稳增长工作方案》《石化化工行业稳增长工作方案》均提出加快推进绿色低碳改造,加快推进相关企业超低排放改造进程,推动节能降碳改造。废热/碳基废气热化学转化技术如图2所示,利用钢铁化工行业的高温余热及排放的CO2、甲烷等碳基气体,采用CO2碳热还原制CO、甲烷重整制H2、甲烷裂解制H2等技术,可在固定碳基气体的同时制备化工原料气CO,以及获得绿色氢能,用于下游合成高端化学品,减少终端碳排放,实现钢铁化工过程耦合及余能调配转化,全面支撑钢铁化工行业低碳再造。

图2 废热/碳基废气热化学转化技术

Fig.2 Waste heat/carbon-based exhaust gas thermochemical conversion technology

当前CO2处理技术主要为碳捕集与封存技术,其中化学吸收法即胺基吸附CO2技术已在水泥行业推广应用。但二氧化碳捕集封存(CCS)只是将烟气中的CO2暂时封存起来,并未彻底解决CO2积累问题。若将化工冶金气化过程中CO2作为原料气通过化学转化成化学品,不仅实现了化工冶金废气/烟气碳减排,还可为各种下游厂商生产可售化工原料,如合成气、甲醇和清洁燃料等[6]。

2022年我国焦炭产能约为4.7亿t。生产过程中CO2排放约1.8亿t。目前干熄焦工艺主要采用N2对红焦进行熄焦,该过程无法对红焦热量进行高效利用。焦化厂CO2预干熄还原制CO技术将捕集的烟道气CO2对焦炉红焦进行预熄焦并生产化工原料气CO,化工原料气CO与焦炉氢气耦合制取甲醇,实现节能减碳。一直以来钢铁行业焦炭与CO2反应造成的熔损情况影响高炉的冶炼效率,韩嘉伟等[7]探究矿焦耦合反应过程中焦炭的溶损行为,利用自制支撑式大型热重检测装置进行矿焦耦合试验,分析焦炭溶损和矿石还原的关系及反应前后焦炭结构特性差异,关注焦炭质量在高炉内反应行为以降低高炉碳排放。蔡孝庆等[8]研究了不同粒径配比及不同浓度CO2条件下的碳素溶损反应,粉焦反应活性高于块焦,反应活化能随CO2浓度、粉焦比例的增加而降低;且同一浓度下,焦炭中粉焦比例越大,碳溶反应越易进行,随粉焦比例增加活化能最大降幅为30%,研究结果可为进一步降低干熄焦溶损率提供理论依据。PORADA等[9]研究了CO2在不同压力(0.1~1.1 MPa)和不同温度(850~950 ℃)下将几种不同性质的煤炭及焦炭气化成CO的反应动力学和活化能,为CO2气化煤和焦炭转变为CO提供了多种反应场景下的反应工艺。董瑞[10]提出二氧化碳捕集、利用与封存(CCUS)技术可大幅降低电厂的碳排放,采用分级气化方法在实现低能耗捕集CO2的同时,其热力学平衡状态下相较传统的气化方式冷煤气效率更高,是未来高效低碳煤技术发展的重要方向。同时总结了分级气化方法中影响焦炭-CO2气化过程的热力学及动力学性能因素,分析不同动力学影响因素间的关系。中国科学院山西煤炭化学研究所利用干熄焦过程余热,采用CO2对焦炉红焦预干熄并制备CO原料气技术进行多年研发,建立焦化行业CO2减排综合利用全流程试验装置,并成功完成全面运转试验,贯通了工艺流程,验证了工艺技术的可行性。

钢铁化工碳基气体/绿热化学转化过程耦合技术有望在焦化行业率先开展示范,通过CO2碳热还原得到CO与焦化过程排放氢气耦合制甲醇,实现焦炉内热量利用同时调配焦炭指标。

2.1.2 CO2绿电催化转化钢化联产技术

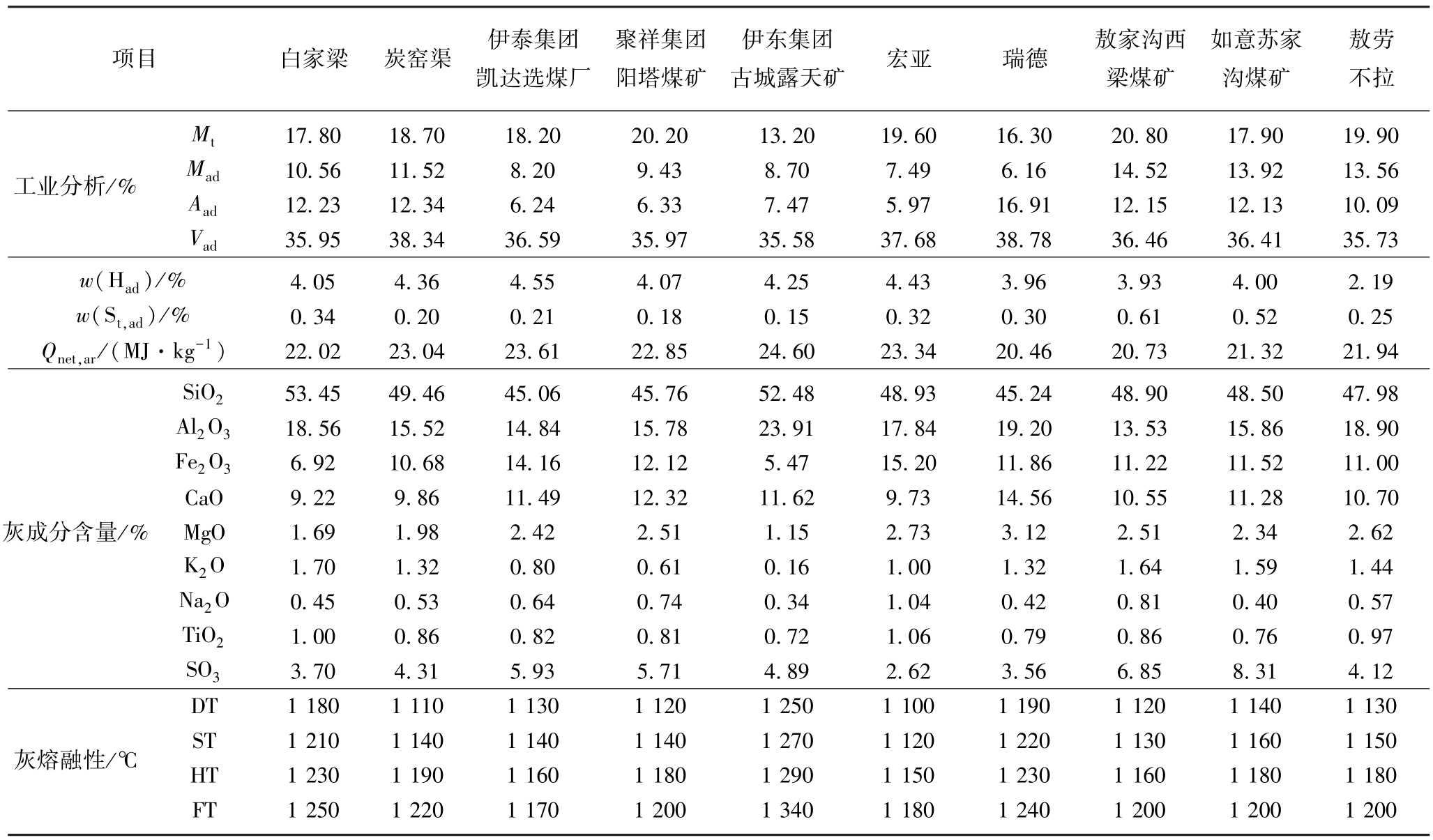

合成气是指以氢气、一氧化碳为主要组分供化学化工合成用的一种原料气,在化学工业中的地位极为重要。煤制气技术主导了当前合成气的生产,每年消耗约3亿t煤用于制取合成气,CO2排放量高达4亿t以上。煤制气技术同时存在反应温度高、副反应多、污染严重、固定投资费用高等问题,并且制合成气成本占整个产业链总成本的60%以上。因此,发展绿色、高效、低成本合成气制备新途径极其重要、也极为紧迫,是未来化工产业转型、升级的关键。另一方面,近年来我国可再生能源开发利用蓬勃发展,截至2023年上半年,全国可再生能源装机突破13亿kW,历史性超过煤电,占我国总装机的近50%,尤其是光伏、风电仍在迅猛发展。利用可再生电能驱动CO2电还原制合成气替代煤制气技术,优势显著:水是唯一氢源、绿电作为驱动能、反应条件温和、设备设施简约、操作规程简单。CO2绿电催化转化钢化联产技术如图3所示,以钢铁冶金废气分离的CO2为原料,发展电还原CO2制合成气技术,有望解决低品阶可再生能源消纳问题,同时为费托合成等成熟化工过程提供原料气,促进钢铁化工行业绿色低碳发展。

图3 CO2绿电催化转化钢化联产技术

Fig.3 CO2 green electricity catalytic conversion for co-production of steel and chemical

目前国内外在电还原CO2制CO及合成气方面,已有部分进展,但在大规模电还原CO2方面还处于研发起步阶段。加拿大滑铁卢大学陈忠伟院士采用利用饱和CO2水溶液在多孔电极中强制对流原位形成CO2气体-液体-催化剂界面,实现了3.37 A/cm2的电流密度,CO法拉第效率88.0%,并组装了一个放大的4×100 cm2电解池,以90.6 L/h的速率产生CO[11]。中山大学廖培钦团队[12]开发的Ni-N5-C单原子催化剂,电流密度为1.23 A/cm2且CO法拉第效率达99.6%。上述实验室研究进展仍难以满足进一步工业化应用需要,工艺稳定性、产率等方面仍待提高。目前已有CO2电还原工业化应用方面的尝试包括,加拿大Mantra能源公司采用气体扩散电极电还原CO2制CO以及合成气,成本高、电极面积(4 000 cm2)难以进一步放大;国内天津大学完成了膜电极电还原CO2制合成气30 t/a的试验,但能耗高、CO2转化利用率低[13]。

在可再生电能驱动的CO2电还原转化利用方面,中国科学院上海高等研究院自主研发了原创高性能中空纤维透散电极反应体系,通过调控中空纤维电极孔道及表面微纳结构,发挥其独特的透散效应,实现安培级电流密度下CO和多碳产物的高效稳定转化:Ag中空纤维电极实现CO2单程转化率>50%、CO法拉第效率>90%、电流密度1.26 A/cm2[14];Cu中空纤维电极实现C2 产物法拉第效率62.8%、电流密度2.0 A/cm2[15];通过分步CO2电还原,实现了首步CO法拉第效率90.3%、电流密度3.5 A/cm2,以及后续多碳产物法拉第效率90.5%、电流密度2.0 A/cm2的优良性能[16],并建造了基于自支撑中空纤维的大面积(5 200 cm2)阵列电极和百吨电解反应器,在常温常压高空速条件下已实现了工业级电流密度CO2高效、稳定转化制合成气,其性能、参数指标均处于世界领先水平。

钢铁行业炼铁过程、化工行业费托合成过程、生物行业制生物乙醇及蛋白过程均需合成气作为原料气,在这些行业开展绿电CO2还原得到可调配比的合成气可直接作为下游原料气,实现碳减排和再利用。

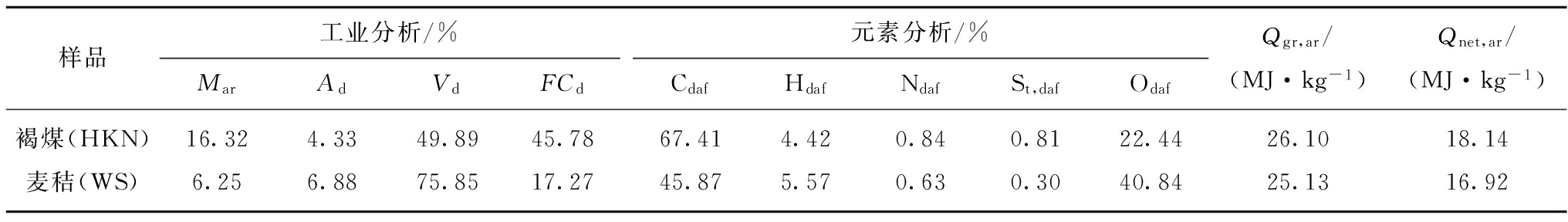

2.2 COx废气耦合定向催化制高端酯类化学品技术

将钢铁冶金废气中的COx作为原料合成高端化学品是实现COx低碳耦合发展的重要途径,是现代社会经济可持续发展的重要方向。碳酸酯、异氰酸酯、甲基丙烯酸甲酯是高端基础酯类化学品,支撑了下游新能源储能、光学/航天特种材料等新兴产业的发展,3种酯类产品总需求量达650万t/a。目前酯类化学品生产过程中,普遍以化石资源为原料,通过氧化/重整等工艺生成羰基,不但未充分利用工艺过程中产生的CO2,且碳排放较高。开发以COx为原料制备高端酯类化学品新技术,不仅碳原子价态不变,避免高能耗的加氢/还原过程,有利于促进炼油、冶金、化工与新能源/新材料产业耦合,同时也可开辟CO2(CO)-高端酯类化学品-特种材料的新产业链,推动CO2跨行业耦合与循环利用,实现传统工业绿色低碳转型,具有重大战略意义。COx废气耦合定向催化制高端酯类化学品如图4所示,与现有孤立、高碳排放的酯类化学品生产技术相比,通过工业气COx资源化利用和多产品过程耦合转化,定向催化制备高端酯类化学品,降低生产成本和能耗,显著减少碳排放,提高全产业链绿色低碳水平。开发工业气COx与化工过程耦合制重要酯类化学品新技术,具有原子经济性高、反应条件温和、工艺能耗低、产品附加值高、市场容量大、经济效益好等特点。同时,也充分利用了工业气中的COx,减少了碳排放,具有广阔的工业应用前景。考虑CO2运输空间距离短板,有望优先在化工园区内开展COx废气耦合制高端酯类。

图4 COx废气耦合定向催化制高端酯类化学品

Fig.4 COx exhaust gas coupling for directional catalysis to produce high-end ester chemicals

碳酸酯的主要生产方法包括光气法、尿素法、甲醇氧化羰基化法和环氧法[17]。光气法是最早的工业化碳酸酯生产方法,但由于使用剧毒光气,同时副产大量腐蚀性严重的盐酸,环境污染严重,已被淘汰。尿素法以乙二醇和尿素为原料合成碳酸乙烯酯,其优点是原料易得成本低,反应条件温和。醇氧化羰基化法可用于生产碳酸二甲酯,主要利用甲醇、氧气、一氧化碳在氯化亚铜等催化剂作用下生成DMC。该法优点是原料成本低,但该方法只能生产链状碳酸酯,难以进一步合成碳酸乙烯酯。环氧法是利用环氧化物与CO2环加成反应生成环状碳酸酯,再经醇解反应合成链状碳酸酯,可分为环氧乙烷法和环氧丙烷法[18]。目前,环氧乙烷法原子经济性接近100%,“三废”排放少,国内外已建成多套工业化装置,如日本三菱化学、美国陶氏化学、德士古公司和美孚石油公司等。合成碳酸酯的关键是第1步环加成反应催化剂的开发。早期采用的金属氧化物催化剂活性较低,所需反应条件苛刻(180~200 ℃,6~10 MPa)[19],以MgO、CaO、ZnO等含较多酸碱活性位点的金属氧化物为主,且需加入DMF、CH2Cl2等溶剂,因此未被广泛应用。随着对环加成反应认识的深入,亲核物质促进环氧化合物开环的机理逐渐被认可,国内外学者相继开发了金属盐、有机碱、金属配合物、离子液体等多种催化剂[20-21]。金属盐具有结构简单、成本低、含大量亲核阴离子等优势,但由于金属阳离子与卤素阴离子的离子键较强,单独使用时存在溶解度低、活性低等缺点,通常需加入冠醚、NMP、PPh3等助剂/溶剂增强活性,增加了反应体系的复杂度和产品分离提纯的难度[22]。有机碱催化剂的碱性位点可促进环氧化合物开环,但因缺少电子供体,单独使用时活性往往较低,需加入H2O、甘油等电子供体助剂,降低了碳酸酯的选择性、促进了乙二醇、聚乙二醇等副产物的生成。以Salen、卟啉及酞菁结构为主的金属配合物催化剂对CO2环加成反应具有一定催化活性,但因缺少碱性活性中心,往往需加入三苄基胺、三乙胺等有机碱助催化剂,才能充分发挥其催化活性,且该类催化剂制备条件苛刻、原料成本高,限制其大规模应用[23]。近年来,离子液体催化环加成反应成为研究热点。其优点是,离子液体具有更好的阴阳离子可设计性,通过功能化设计,可灵活调控离子液体的亲核、氢键、酸碱性等功能位点及稳定性,无需加入助剂和溶剂即可实现较高的催化活性和选择性,成为最具有工业应用潜力的合成碳酸酯催化剂。除高效稳定催化剂外,碳酸酯合成工艺的难点还包括高效环加成反应器开发、全系统物质-能量优化集成等关键单元技术,通过微界面反应强化技术、反应精馏分离耦合等先进的创新技术,可大幅减小CO2、催化剂单耗,降低工艺能耗,减少三废排放,进一步提升CO2合成碳酸酯技术的绿色低碳水平,从而促进碳酸酯技术的工业化应用。

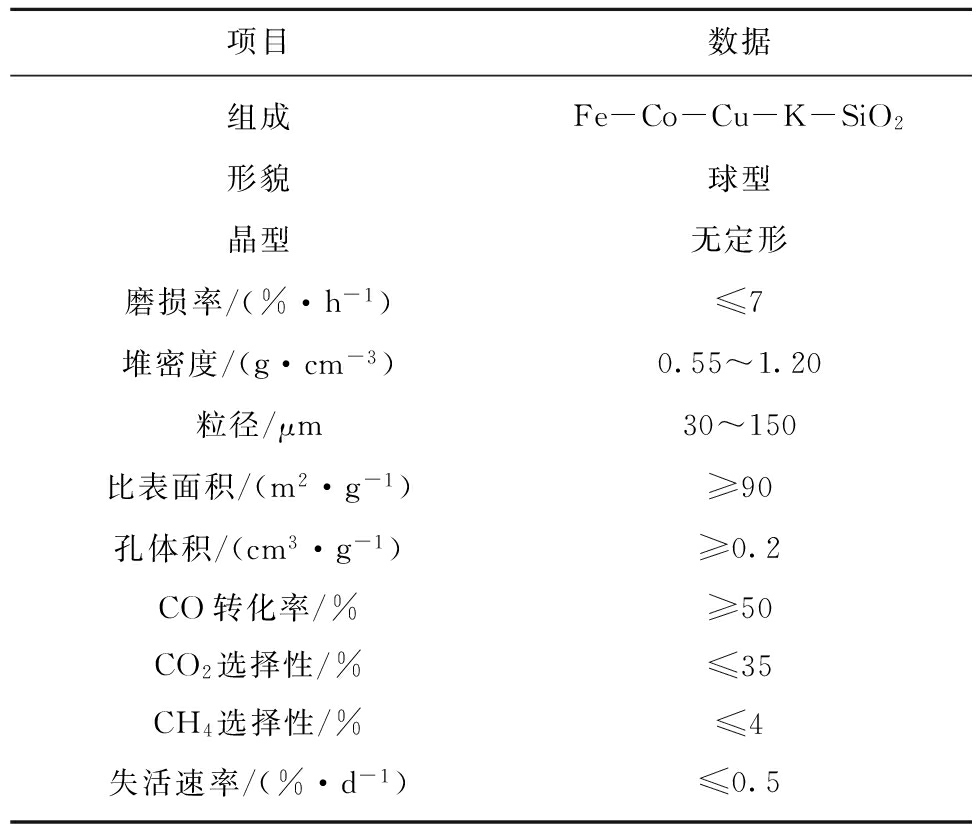

2.3 化工冶金固废/废气耦合循环利用是低碳工艺变革重要支撑

化工冶金等固废产生量与堆存量大,由于固废杂质含量高、反应活性差,其资源化利用难度大,现有利用率低且以低端再生品为主。通过杂质深度脱除、高效碳酸化转化及废料熔炼精炼等反应固载与反应分离等手段,实现化工冶金行业固废与CO2耦合利用及有色冶金固废与化工废气行业间耦合利用,将大幅消纳CO2排放并实现固废的高质化利用,成为化工冶金固废与废气资源化循环利用的新模式。

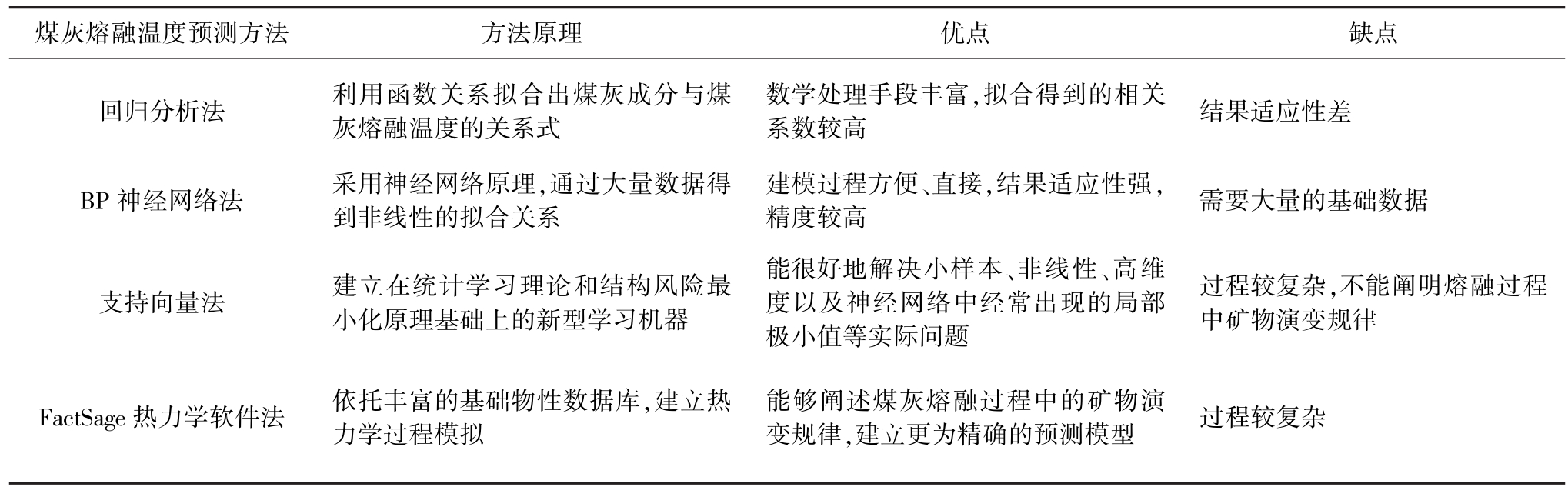

2.3.1 钢铁化工固废与CO2碳酸化资源耦合

化工冶金行业年产生电石渣、钢渣、废盐等固体废弃物近5亿t,累计堆存量近20亿t。上述废弃物大多产生于原生矿物经高温、高压处理的工况条件下,存在杂质含量高、反应活性差等问题,导致资源化利用难度大。目前大多以堆存或建材等简单利用为主,利用率均<30%,社会环境风险巨大。电石渣、钢渣、废盐等固废中富含铝、硅、钙、钠等组分,具有固定CO2的资源禀赋。钢铁化工固废与CO2碳酸化资源耦合技术如图5所示,若能一方面将化工废渣杂质深度脱除,一方面通过低碳脱硫固定冶金烟气中SO2的同时释放CO2废气,然后通过高效碳酸化转化等方式实现CO2与上述固废的耦合利用,转化为碳酸钙等高值化产品,将有效降低上述行业碳排放量,大幅提升化工冶金行业的固废资源循环利用水平。目前鄂尔多斯等煤化工行业电石渣固废已开展了较好的固废分离钙基材料通CO2碳酸化中试验证,在考虑空间距离因素基础上有望引入冶金行业碳排放进行固碳。

图5 钢铁化工固废与CO2碳酸化资源耦合技术

Fig.5 Resource coupling of solid waste and CO2 by carbonation technology in steel and chemical industry

电石渣是煤基电石法生产聚氯乙烯(PVC)过程产生的固体废弃物,综合利用率约40%,是典型复杂难利用工业固废的代表[24]。电石渣主要成分为氢氧化钙,国内外的研究重点主要集中于电石渣中多相杂质脱除和后端产品性能调控[25-26]。研究表明电石渣颗粒为层状堆叠的团聚体,杂质颗粒与氢氧化钙矿物相互团聚包裹,硅、铝、镁和硫等杂质元素在不同粒级范围内含量分布相差较大,杂质颗粒集中分布于粗颗粒中[27]。在电石渣利用方面,主要作为原料用于水泥熟料的烧制。近年来随大规模基建的逐步放缓,电石渣逐步开始应用于电厂烟气脱硫,但由于乙炔、硅铁等杂质含量高,存在脱硫不稳定等问题。以电石渣等固体废弃物为切入点,突破复杂固废微气泡强化深度除杂、低浓CO2碳酸化过程调控及强化机制等重要科学问题,形成无机固废跨产业耦合减碳技术体系,对实现我国化工冶金行业二次资源循环利用,推动资源利用模式从一次性利用到循环利用、从粗放式高污染到资源材料一体化清洁生产的重大变革,实现资源节约与环境友好,具有重要的科学价值和工程实践意义。

2.3.2 有色固废与化工废气高质协同利用

有机硅被誉为“工业维生素”和“科技催化剂”,对我国国民经济、国家安全具有重要作用,是国防军工和战略性产业领域不可或缺的配套材料。截至2022年底,中国有机硅产能500万t(甲基单体计),预计“十四五”末将达到750万t/a,占全球>75%[28]。2022年我国工业硅产量为349.5万t,其中用于有机硅行业的工业硅消费占比最高,约27.5%,预计“十四五”末国内有机硅行业工业硅消费量将超100万t。多晶硅是光伏产业最重要的材料,近年发展迅速,2022年国内产量达81万t,约产生40%硅废料,2025年废硅料量预计超70万t。当前仅通过简单熔炼再生低端废硅粉,杂质含量高,无法满足有机硅行业对金属硅粉的要求。有色固废与化工废气高质协同利用技术如图6所示,将多晶硅的废料精炼再生提纯作为有机硅行业用硅粉,及将其他化工行业的氯甲烷废气作为有机硅原料,促进冶金废渣和化工废气利用以及产业间耦合,大幅降低有机硅产业能耗、物耗,提升有机硅产品品质,实现冶金固废的高质化循环利用。一些园区布局有医药化工和有机硅行业,医药化工排放氯甲烷可输送至有机硅企业制备下游硅橡胶,实现园区跨行业耦合。

图6 有色固废与化工废气高质协同利用技术

Fig.6 High-quality synergistic utilization technology of solid waste and waste gas in metallurgy and chemical industry

针对废硅粉的再生利用,国内外科研院所和高校如中国科学院过程工程研究所、东北大学、昆明理工大学、厦门大学、大连理工大学、日本山口大学、日本东京大学和挪威REC公司等均开展大量研究。大连理工大学采用电子束精炼的方式实现了废硅粉的熔炼精炼短流程再生,在实现回收率>85%的同时,有效去除Al、P等易挥发杂质[29]。东北大学和昆明理工大学采用湿法除杂有效去除废硅粉中的Fe、Al、Ca等金属杂质,去除率高达90%[30]。上述工作尽管取得了一定进展,但由于存在Na2O高温挥发损失严重、操作成本过高及湿法预处理后表面硅粉氧化率升高等问题,均未实现产业转化。日本山口大学通过丙酮洗涤及溴氢化反应有效去除了有机物和金属杂质,日本东京大学通过等离子加热方式实现了废硅粉的快速熔炼再生,挪威REC公司尝试采用短流程定向凝固提纯废硅粉用来制备晶体硅,但上述研究均未见产业化报道。中国科学院过程工程研究所与合作企业建成国内首套用于废硅粉快速熔炼的电弧容量装备,采用直接加热代替了传统中频炉的间接加热,大幅提高熔炼速率,有效降低电耗,实现每吨产品电耗小于2 000 kWh。

在金属硅粉制备有机硅产品工艺与设备研究方面,国内企业和科研机构如合盛硅业、兴发化工、中国科学院过程工程研究所、浙江大学等均开展大量工作。采用流化床合成有机硅单体,国内目前最大单套产能20万t,而国际最先进的道康宁工艺单套产能达40万t。除单套产能差距外,国内工艺在单体收率、单体时空产率、氯甲烷消耗及硅粉消耗等方面与道康宁工艺也存在较大差距[31]。此外制备中间体高的酸值导致后续硅橡胶、硅树脂制备工艺能耗高,同时残留酸导致难以生产高端有机硅产品[32]。中国科学院过程工程研究所近年来与合盛硅业、兴发化工等企业合作,围绕水解设备与工艺升级、混合单体精馏分离技术与设备优化、放大设计等方面已开展了大量工作,取得重要进展。但在转化率、硅粉利用率、物耗、能耗、产品品质等方面与道康宁仍有较大差距[33]。

3 结语及展望

围绕国家双碳战略,针对现有化工冶金等工业固废、废气堆存量多、产生量大,及碳排放严峻、综合利用难度大等问题,提出开展化工冶金跨行业耦合与循环利用是进一步实现国家碳减排的重要策略。开展化工冶金行业间废气与废热耦合、废气与废热耦合、固废与废气耦合,是实现化工冶金跨行业耦合与循环利用的重要抓手。提出钢铁化工碳基气体/绿热化学转化过程耦合制备高值气体、CO2绿电催化转化钢化联产技术、COx废气耦合定向催化制高端酯类化学品、钢铁化工固废与CO2碳酸化资源耦合及有色固废与化工废气高质协同利用五大关键技术作为跨行业耦合与循环利用突破。跨行业耦合与循环利用对化工冶金低碳工艺变革具有重要意义,将有力支撑国家双碳重大战略。

跨行业CO2耦合与循环利用虽能进一步降低碳排放,仍存在一定局限性。废气与废热、废气与废气、固废与废气耦合均存在行业间固化工艺、空间距离壁垒等因素影响跨行业间的耦合深度与广度。从跨行业耦合角度加强顶层设计,统筹考虑绿电接入、原料燃料替代,有效实现CO2跨行业耦合与循环利用。

[1] 石春艳, 张国帅, 李益, 等. 碳中和背景下的钢化联产发展趋势[J]. 过程工程学报, 2022, 22(10): 1317-1324.

SHI Chunyan, ZHANG Guoshuai, LI Yi, et al. Development trend for co-production of steel and chemical in the context of carbon neutrality[J]. Chinese Journal Process Engineering, 2022, 22(10): 1317-1324.

[2] 杨友麒.“双碳”形势下能源化工企业绿色低碳转型进展[J]. 现代化工, 2023, 43(1): 1-12.

YANG Youqi. Progress of energy and chemical companies in transition towards green low carbon under peak carbon dioxide emission and carbon neutrality[J]. Modern Chemical Industry, 2023, 43(1): 1-12.

[3] 张锁江, 张香平, 葛蔚, 等. 工业过程绿色低碳技术[J]. 中国科学院院刊, 2022, 37(4): 511-521.

ZHANG Suojiang, ZHANG Xiangping, GE Wei, et al. Carbon neutral transformative technologies for industrial process[J]. Bulletin of Chinese Academy of Sciences, 2022, 37(4): 511-521.

[4] 刘清梅, 张福明. 钢铁工业减碳与CO2资源化利用技术的研究进展[J]. 钢铁, 2024, 59(2): 13-24.

LIU Qingmei, ZHANG Fuming. Research progress of carbon reduction and CO2 resource technology utilization in iron and steel industry[J]. Iron and Steel, 2024, 59(2): 13-24.

[5] 李忠, 张鹏, 孟凡会, 等.双碳模式下碳一化工技术发展趋势[J]. 洁净煤技术, 2022, 28(1): 1-11.

LI Zhong, ZHANG Peng, MENG Fanhui, et al. Trend in development of carbon-one chemical technology under model of emission peak and neutrality of carbon dioxide[J]. Clean Coal Technology, 2022, 28(1): 1-11.

[6] 王瑞, 许义榕, 孟渴欣, 等. 二氧化碳转化制取燃料及高值化学品研究进展[J]. 环境工程技术学报,2020,10(4):639-646.

WANG Rui, XU Yirong, MENG Kexin, et al. Development of research on the conversion of carbon dioxide into fuel and high value-added products[J]. Journal of Environmental Engineering Technology, 2020, 10(4): 639-646.

[7] 韩嘉伟, 孙洋, 窦明辉, 等. 矿焦耦合反应对焦炭溶损行为的影响[J]. 过程工程学报, 2024, 24(1): 27-35.

HAN Jiawei, SUN Yang, DOU Minghui, et al. Effect of ore-coke coupling reaction on coke solution loss behavior[J]. Chinese Journal Process Engineering, 2024, 24(1): 27-35.

[8] 蔡孝庆,葛东,宋宪锋,等.CO2浓度及配比对焦炭溶损特性影响[J].洁净煤技术,2024,30(2):219-227.

CAI Xiaoqing, GE Dong, SONG Xianfeng, et al. Study on the effect of CO2 concentration and ratio on the dissolution loss characteristics of coke[J]. Clean Coal Technology, 2024,30(2):219-227.

[9] PORADA Stanistaw, CZERSKI Grzegorz, GRZYWACZ Przemystaw, et al. Comparison of the gasification of coals and their chars with CO2 based on the formation kinetics of gaseous products[J]. Thermochimica Acta, 2017, 653: 97-105.

[10] 董瑞. 焦炭-CO2 气化过程的热力学与动力学特性研究[D]. 保定:华北电力大学, 2022.

[11] WEN Guobin, REN Bohua, WANG Xin, et al. Continuous CO2 electrolysis using a CO2 exsolution-induced flow cell[J]. Nature Energy, 2022, 7(10): 978-988.

[12] HUANG Jiarun, QIU Xiaofeng, ZHAO Zhenhua, et al. Single-product faradaic efficiency for electrocatalytic of CO2 to CO at current density larger than 1.2 A/cm2 in neutral aqueous solution by a single-atom nanozyme [J]. Angewandte Chemie International Edition, 2022, 61(44): e202210985.

[13] LI Pingping, GONG Siqi, LI Chufu, et al. Analysis of routes for electrochemical conversion of CO2 to methanol[J]. Clean Energy, 2022, 6(1): 202-210.

[14] LI Shoujie, CHEN Wei, Dong Xiao, et al. Hierarchical micro/nanostructured silver hollow fiber boosts electroreduction of carbon dioxide[J]. Nature Communications, 2022, 13(1): 3080.

[15] ZHU Chang, SONG Yanfang, DONG Xiao, et al. Ampere-level CO2 reduction to multicarbon products over a copper gas penetration electrode[J]. Energy &Environmental Science, 2022, 15(12): 5391-5404.

[16] DONG Xiao, LI Shoujie, ZHU Chang, et al. Highly efficient ampere-level CO2 reduction to multicarbon products via stepwise hollow-fiber penetration electrodes[J]. Applied Catalysis B: Environmental, 2023, 336: 122929.

[17] SHI Li, WANG Sanjang, WONG David Shan-Hill, et al. Novel process design of synthesizing propylene carbonate for dimethyl carbonate production by indirect alcoholysis of urea[J]. Industrial &Engineering Chemistry Research, 2017, 56(40): 11531-11544.

[18] ZHANG Bo, ZHANG Lei, WU Qinghai, et al. Efficient heterogeneous functionalized polymer ionic liquid catalyst for the synthesis of ethylene carbonate via the coupling of carbon dioxide with ethylene oxide[J]. Rsc Advances, 2014, 4(39): 20506.

[19] YASUDA Hiroyuki, HE Liangnian, TAKAHASHI Toshikazu, et al. Non-halogen catalysts for propylene carbonate synthesis from CO2 under supercritical conditions[J]. Applied Catalysis A-General, 2006, 298: 177-180.

[20] SONG Jinliang, ZHANG Zhaofu, HAN Buxing, et al. Synthesis of cyclic carbonates from epoxides and CO2 catalyzed by potassium halide in the presence of β-cyclodextrin[J]. Green Chemistry, 2008, 10(12): 1337-1341.

[21] NORTH Michael, PASQUALE Riccardo. Mechanism of cyclic carbonate synthesis from epoxides and CO2[J]. Angewandte Chemie-International Edition, 2009, 48(16): 2946-2948.

[22] MA Jun, SONG Jinliang, LIU Huizhen, et al. One-pot conver-sion of CO2 and glycerol to value-added products using propylene oxide as the coupling agent[J]. Green Chemistry, 2012, 14(6): 1743-1748.

[23] DECORTES Antonello, BELMONTE Marta-Martinez, BENET-BUCHHOLZ Jordi, et al. Efficient carbonate synthesis under mild conditions through cycloaddition of carbon dioxide to oxiranes using a Zn(salphen) catalyst[J]. Chemical Communications, 2010, 46(25): 4580-4582.

[24] 侯新凯, 武志江, 郑伟豪, 等. 机械筛分法去除电石渣中非钙成分的研究[J]. 矿产综合利用, 2020(2): 161-166,155.

HOU Xinkai, WU Zhijiang, ZHENG Weihao, et al. Study on removal of non-calcium ingredients from carbide slag by mechanical screening[J]. Multipurpose Utilization of Mineral Resources, 2020(2): 161-166,155.

[25] 杨航, 曹建蔚, 王志, 等. 电石渣中高钙相的水力旋流法富集[J]. 过程工程学报, 2014, 14(3): 369-376.

YANG Hang, CAO Jianwei, WANG Zhi, et al. Enrichment of high Ca-containing phases in calcium carbide hydrolysis slag with hydro-cyclone Method[J]. The Chinese Journal of Process Engineering, 2014, 14(3): 369-376.

[26] HUANG Yang, CAO Jianwei, WANG Zhi, et al. Discovery of impurities existing state in carbide slag by chemical dissociation[J]. International Journal of Mineral Processing, 2014, 130: 66-73.

[27] WANG Yongjing, YE Baofang, HONG Zengchun, et al. Uniform calcite mircro/nanorods preparation from carbide slag using recyclable citrate extractant[J]. Journal of Cleaner Production, 2020, 253: 119930.

[28] 胡娟, 肖楠, 谭亦可, 等. 2022年国内有机硅进展[J]. 有机硅材料, 2023, 37(3): 68-89.

HU Juan, XIAO Nan, TAN Yike, et al. Progress of silicone in China in 2022[J]. Silicone Material, 2023, 37(3): 68-89.

[29] HU Zhiqiang, CUI Yirong, LI Jiayan, et al. Continuous recycling of diamond wire sawing silicon powder-electron beam melting coupled with continuous feeding technology[J]. Chemical Engineering Journal, 2024, 484: 149333.

[30] LIU Yang, XING Pengfei, LIU Jia, et al. Removal of iron from solar grade silicon (SoG-Si) cutting slurry waste by ultrasound-assisted leaching with dilute sulfuric acid[J]. Silicon, 2019, 11(1): 301-311.

[31] 王强. 新型二甲基二氯硅烷反应器的优化及工程应用[D].合肥:中国科学院大学, 2018.

[32] 秦培山, 赵志恒, 漆刚, 等. 硅橡胶及氟硅橡胶的研发现状[J]. 有机硅材料, 2022, 36(1): 74-78.

QIN Peishan, ZHAO Zhiheng, QI Gang. Research and development status of silicone and fluorosilicone rubber[J]. Silicone Material, 2022, 36(1): 74-78.

[33] 赵延琴. 二甲基二氯硅烷水解工艺综述[J]. 清洗世界, 2019, 35(6): 74-76.

ZHAO Yanqin. Overview of dimethyldichlorosilane hydrolysis process[J]. Cleaning World, 2019, 35(6): 74-76.

Cross-industry coupling carbon dioxide recycling technology in chemical and metallurgy

移动阅读