气流床气化炉中煤气化熔渣的结晶行为研究进展

0 引 言

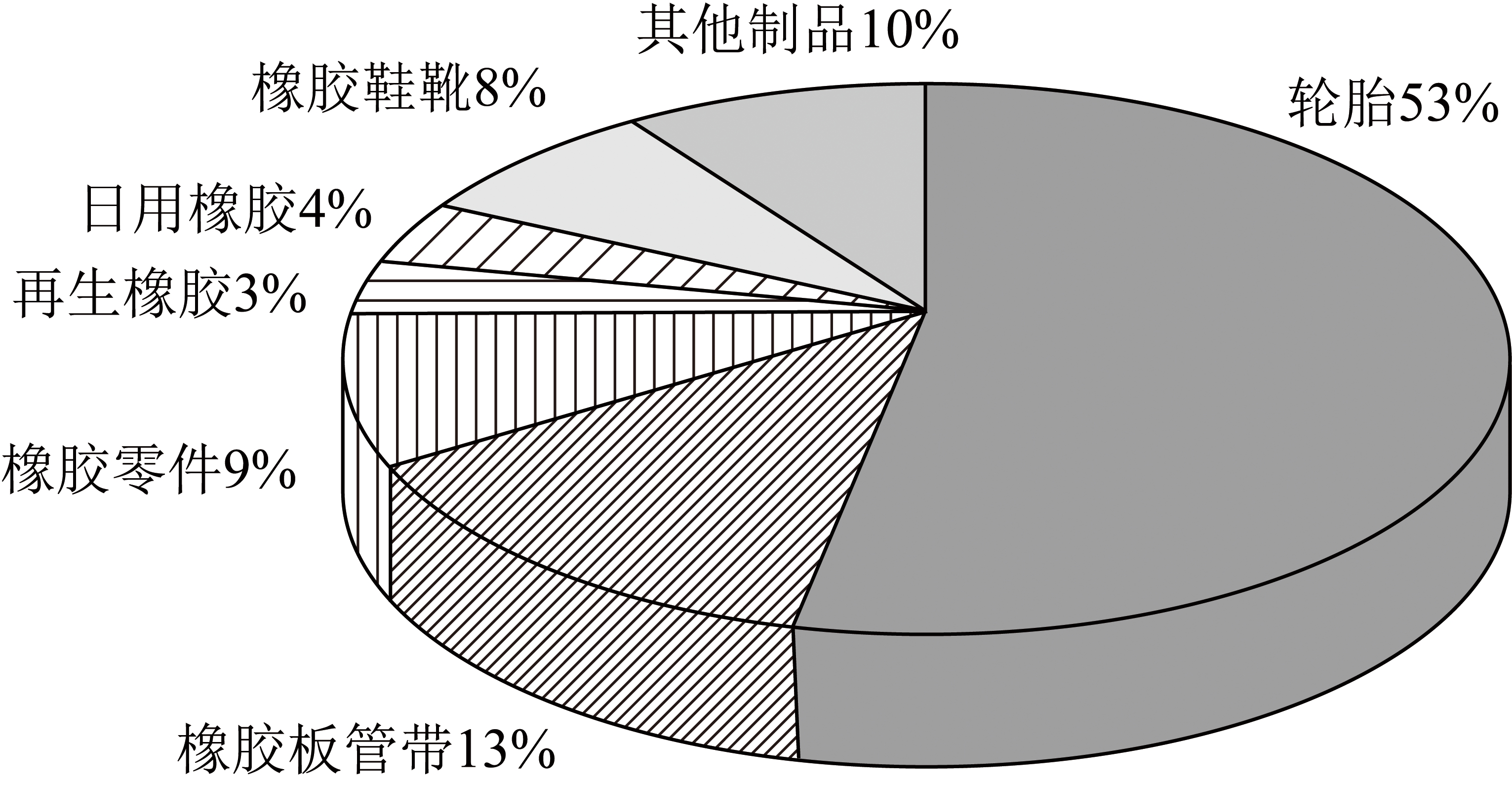

“十四五”以来,我国进入以降碳为重点战略方向、推动减污降碳协同增效、促进经济社会发展全面绿色转型、实现生态环境质量改善由量变到质变的关键时期。长期以来,我国经济社会发展依赖煤炭资源,煤炭成为重要的基础能源与工业原料、可靠的能源保障类型。我国富煤、贫油、少气的能源资源禀赋和新能源尚未可靠替代传统资源的现状决定了以煤为主的能源结构在短期内难以改变,煤炭仍将是能源供应的压舱石、稳定器。以煤为主的能源活动是我国碳排放的主要来源。因此,推进煤炭清洁高效利用是实现碳达峰碳中和目标的重要途径,而煤化工是推动煤炭清洁高效低碳能源化的发展途径之一,对拓展清洁电力和化工原料来源均可发挥积极作用,将成为石油化工和天然气行业的重要补充。目前我国现代煤化工典型的产业化路径有煤制油、煤制甲醇、煤制烯烃、煤制乙二醇等,基本均以煤气化为龙头。与传统直接燃烧利用方式相比,以煤气化为龙头的煤化工生产过程是煤炭消费方式的重大变革,可实现煤炭从燃料向原(材)料转变,有效减少常规大气污染物的排放[1]。

气流床气化技术因其具有煤转化率高、煤种适应性广、处理能力强,以及合成气中不含酚类等优点,成为目前大规模煤气化技术的首选。气流床气化温度高(>1 300 ℃),煤中大部分有机质(约99%)转化为合成气,而煤中无机质在高温下转变为液态熔渣后排出气化炉。熔渣流动特性成为影响气化炉操作状态的最主要因素[2]。熔渣流动性变差造成渣口严重堵塞时,气化炉必须停车挖炉,从而影响后续工段,造成巨大经济损失。

熔渣流动特性可通过黏温特性描述。黏温特性主要由3方面描述:熔渣类型、熔渣黏度值及临界黏度温度(TCV,Temperature of Critical Viscosity)。熔渣一般分为结晶渣、玻璃渣和塑性渣。玻璃渣的黏度随温度降低没有明显突增,其黏温曲线近似于指数函数;而结晶渣黏度在降温过程中存在明显黏度突增,黏度突增时的温度称作临界黏度温度(TCV);而塑性渣介于结晶渣与玻璃渣之间。以水冷壁气化炉(如Shell炉)为例,要求排渣过程中熔渣的最佳黏度在2.5~25.0 Pa·s,熔渣类型尽量为玻璃渣,且临界黏度温度(TCV)远低于渣口温度,以避免操作温度波动引起的黏度突增[3]。熔渣向渣口流动过程中,内能随温度不断降低,结晶是熔渣排渣过程中的必然趋势。熔渣结晶是引起气化炉堵渣的主要原因。在工业气化炉正常运行时,渣较细且有少量拉丝;而发生堵渣时,渣块较粗且渣中存在晶体[4-5]。

熔渣中有晶体析出时,熔渣黏度受结晶行为控制,而结晶行为对熔渣黏度的影响复杂。除晶体含量不断增加外,结晶过程中,液相熔渣中的元素向晶体中迁移,导致残余液相熔渣的黏度随晶体析出发生变化。由于熔渣中晶体含量受结晶动力学影响,因此非均相黏度模型中还需引入准确的结晶动力学模型。调控熔渣结晶行为过程中更要从经济性考虑。配煤和添加助剂是调控熔渣流动性的主要手段,但配煤或添加助剂都会影响入炉煤灰分。一般来说,相同操作条件下,灰分降低1%(绝对含量),干燥基比煤耗降低1.47%,比氧耗降低0.72%,冷煤气效率由0.719 4提高至0.722 8[6]。因此,在保证低灰分的同时实现熔渣流动性的准确调控有助于降低物耗,提高经济性。

综上所述,深入研究熔渣结晶行为对于调控入炉原料组成和气化炉设计至关重要。尽管国内外许多学者对熔渣结晶行为进行研究,但结晶行为研究仍有许多问题有待解决。笔者总结分析煤气化熔渣结晶行为研究进展,以期明确现阶段熔渣中结晶行为中的关键问题和难点,并为结晶行为研究提供思路和方法。

1 影响熔渣流动性的主要结晶特征

1.1 晶体的尺寸和形状

Einstein-Roscoe方程(式(1))能直观体现结晶对熔渣黏度的影响:

ηe=ηr(1-cθ)-2.5,

(1)

式中,ηe为熔渣的表观黏度;ηr为残余液相熔渣的黏度;c为与晶体形状有关的常数;θ为晶体体积。

晶体尺寸和形状是影响熔渣黏度的重要因素。结晶初期,晶体尺寸较小,对黏度影响较小。随着晶体生长,晶体形状成为影响熔渣黏度的关键结晶特征之一。尽管关于晶体形状对黏度的影响尚未完全明确,但是可以确定的是熔体中晶体在流场推动下发生斯托克斯流动(Stokes Flow)。根据斯托克斯方程(式(2))的描述,其他条件(残余液相黏度ηr及相对熔体流速v)不变时,晶体受到的流动阻力F随着晶体当量半径r的增加而增加[7]。一般来说,煤气化熔渣晶体中很少出现枝晶、骸晶,且存在剪切流动时也很少出现多个晶体包裹一部分熔体等导致晶体当量体积增大的情况[8-9]。因此可认为,球形度越低,晶体当量半径越大。球形度最低的针状莫来石对黏度的影响远大于球形度较高的八面体尖晶石对黏度的影响。激冷熔渣中晶体的形状和尺寸可以通过软件(如Image J、Adobe PhotoShop及CSD Corrections等)处理电子扫描显微镜的背散射电子成像模式(SEM-BSE)或者光学显微镜(OM)图片获得。

F=6πηrvr。

(2)

1.2 晶体的化学组成

晶体析出会改变液相熔渣的化学组成,进而导致残余液相熔渣黏度改变。这种因化学组成改变而造成熔渣黏度的变化称作化学作用;而晶体与熔体之间的相互作用造成黏度增加的影响被称为物理作用[10]。熔渣黏度升高是结晶行为对黏度化学作用和物理作用的总和。HE等[10]通过比较残余液相熔渣黏度与熔渣表观黏度,分析结晶对熔渣黏度的影响机制。硅铝含量较高的钙长石(CaAl2Si2O8)析出会导致液相熔渣黏度略降低,但表观黏度显著升高;而尖晶石(FeAl2O4 MgAl2O4)的析出则会造成液相熔渣黏度升高。这是由于尖晶石中Fe2 或Mg2 在熔渣中均为网络修饰组分,且尖晶石中Al3 为六配位结构,同样为网络修饰组分,因此尖晶石析出导致熔渣中网络修饰组分减少,残余液相熔渣黏度上升。尖晶石渣与钙长石渣的残余液相黏度与表观黏度比较如图1所示(L为液相,η为黏度),可知尖晶石结晶的化学作用十分显著,小颗粒的尖晶石结晶对熔渣黏度的物理作用较小,几乎完全依赖化学作用。因此,原有考虑固相影响的非均相黏度模型并不适用于析出晶体尖晶石的熔渣。需通过修正原有模型或重新构建模型对此类主要受到化学作用影响的非均相熔渣黏度进行预测。

图1 尖晶石渣与钙长石渣的残余液相黏度与表观黏度比较[10]

Fig.1 Comparison of residual liquid slag viscosity and apparent viscosity of spinel-bearing slag and anorthite-bearing slag[10]

1.3 结晶的动力学(结晶速率与结晶机理)

结晶行为对熔渣黏度产生的物理作用或化学作用程度均由熔渣中晶体含量与结晶速率决定。晶体含量随停留时间的增加而增加,且结晶速率越快,结晶对黏度的物理作用及化学作用越强。气化熔渣处于非平衡态,其各项性质随停留时间t而动态变化,只有明确熔渣的结晶速率和结晶机理,才能通过改变操作条件或化学组成更好地调控排渣过程。因此结晶动力学被视作能否顺畅排渣的决定性因素。

结晶可分为成核和晶体生长2个过程。成核是结晶过程的第1步,根据经典成核理论(CNT, Classical Nucleation Theory),过冷度(ΔT)是结晶的驱动力。在一定过冷度下,熔渣中某些团簇经历热力学涨落后形成晶胚,晶胚稳定后形成晶核。熔融态熔渣中出现固相时,熔渣体积自由能(与温度和固相体积有关)降低,但由于新相的生成产生了新的固/液界面,需要一定的形核功(与固体表面积有关)使熔渣自有能增加。过冷度较小时,表面能增加量大于体积自由能降低量,晶核无法稳定存在,随着过冷度增加,体积自由能的降低对体系能力逐步占据主导作用,熔渣能量降低,晶核可稳定存在。体积自由能降低与表面能增加量相等时的晶核半径称作临界成核半径rc,临界成核半径的表达式为

(3)

式中,σ为该温度下的单位面积表面能;Tliq为完全液相温度;ΔH为单位体积相变焓。

临界成核半径随过冷度的增加而降低,在完全液相温度时,临界成核半径为无限大。只有熔渣中团簇半径超过临界成核半径时才能成核。SiO2 39%、Al2O3 26%、CaO 25%、Fe2O3 10%的钙长石渣样品在不同温度下熔渣中钙长石晶体随时间变化行为(Temperature-Time-Transformation)如图2所示,确定了熔渣的钙长石成核时的团簇半径在2.4~3.2 nm,考虑到钙长石的成核方式为瞬态成核(Transient Nucleation)且会出现成核延迟(Nucleation Delay)[11-12]。将参与成核的团簇半径r带入式(4)中可计算成核延迟时间τ:

(4)

图2 钙长石渣样品的TTT曲线

Fig.2 TTT(Temperature-Time-Transformation) diagram of anorthite-bearing slag

其中,h为普朗克常量;ΔGV为单位体积的晶体-熔体自由能之差;ΔGD为团簇扩散的活化能;R为气体常数,8.314 J/(mol·k);T为温度,K。计算得到的延迟时间与试验结果近似,因此可认为计算结果准确。

根据经典成核理论,成核速率I取决于单位体积内超过临界成核的晶胚数量及晶胚周围粒子与晶胚的碰撞频率(式(5))。其中晶胚数量与临界成核功有关,碰撞频率与熔渣中团簇的扩散性质有关。

(5)

其中,I为成核速率;a为常数,与晶体性质相关。晶胚数量还受团簇结构与晶体相似程度影响。笔者考察硅铝总和与硅铝比对熔渣中钙长石的结晶行为,发现保持硅铝总和不变,提高硅铝比后,熔渣中钙长石不成核而发生玻璃化;保持硅铝比不变,增加硅铝总和虽然会降低成核过程中的团簇扩散能力,但钙长石仍析出。这是由于硅铝比增加导致熔渣中构成钙长石晶体骨架的Si—O—Al结构减少,单位体积内钙长石晶胚含量降低[11]。目前关于熔渣中成核速率无法定量描述,尽管如此,MATUSITA结合热分析及晶体生长方向m与晶体生长指数n建立了针对非等温结晶过程判断成核能力的方法。m=n时,熔渣成核能力强,晶核充足;m 1=n时,熔渣成核能力弱,晶核不足[13]。在真实的气化熔渣中,除出现均相成核外,未完全气化的残焦、气泡或在强还原气氛下析出的单质铁颗粒有成核剂的作用,会引发晶体异质成核,增强熔渣的结晶趋势[14-15]。这是因为界面的替换比界面的生产所需能量低,所以残焦、气泡或单质铁的存在可降低熔渣中晶体的成核能垒。成核剂不影响临界成核半径,但引入成核剂后临界成核自由能的变化为均相成核(2 cos θ)(1-cos θ)2/4倍,其中θ为晶核与成核剂的接触角。

结晶初期,成核速率大于晶体生长速率,随着结晶过程进行,晶体生长动力学更加重要。对晶体生长动力学的准确描述至关重要。目前KJMA(Kolmogorov-Johnson-Mehl-Avrami)方程是用于描述结晶过程最常见方法,后续也由KISSINGER等简化修正[16-20]。式(6)描述了熔渣中的结晶率X与结晶速率K、晶体生长指数n及时间t的关系。其中结晶速率可改写为阿伦尼乌斯(Arrhenius)式(7),其中K0为常数,EC为结晶活化能。考虑到排渣过程为降温过程,可采用微积分思维将降温过程视作无数个等温过程来计算熔渣的结晶活化能与晶体生长指数[16]。

X(t)=1-exp(-Ktn),

(6)

K=K0exp(-Ec/RT)。

(7)

KJMA方程或Kissinger方程只是表达结晶动力学的一般形式。KIRKPATRICK[21]总结了熔体中受到表面反应控制的晶体生长情况:① 晶体上能与生长基元结合的位点数量足够多,且受温度影响较小时,过冷度越大,晶体和熔体之间的自由能之差越大,结晶速率随过冷度的增加而单调递增。这种结晶行为被称为连续生长模式,结晶速率可表示为式(8),其中C为常数。在熔渣持续降温结晶行为研究中发现结晶速率随过冷度增加而增加的现象(图3中红色实线)。② 晶体生长为螺旋错位生长时,较小过冷度下晶体上可供生长基元结合的位点随过冷度增加而增加,此时晶体生长速率与过冷度的平方成正比(式(9))。然而,这种情况在煤灰熔渣结晶中较少见。③ 生长基元沉积在晶体上成核而促进生长时,成核速率被当作生长速率。扩散行为对结晶速率无影响时,结晶速率与温度过冷度平方的倒数呈现负相关(式(10))。然而,某些情况下,晶体生长也受到扩散影响:晶体生长受到长程扩散控制时,晶体生长速率与时间的平方根成反比;晶体生长为短程扩散控制时,晶体生长速率不变。

图3 某气化熔渣在3 K/min降温结晶测试中DSC曲线

Fig.3 DSC curve of a gasification slag in a 3 K/min cooling crystallization test

(8)

(9)

(10)

由此可见熔渣中的结晶机制异常复杂。结晶速率曲线的动态变化如图3所示,表明结晶机制可能不断变化。上述方法为判断结晶机制提供了重要依据,有助于深入了解熔渣的结晶机制。然而,在明确结晶机制前,更重要的是依赖可靠的结晶表征手段获取准确的结晶过程数据。

2 常见的熔渣结晶表征方法

煤气化熔渣作为煤中矿物质在高温下熔融转化形成的硅铝酸盐熔体,其结晶过程中呈现出熔体结构逐渐趋向有序化的特点。此阶段,晶体与熔体之间的结构差异尤为显著。对于结晶特性的表征,主要依赖于二者在声、光、电、磁等物理性质上的差异,以及伴随的化学反应热效应进行分析。然而,由于熔体结晶所需的高温环境,许多常规检测手段因温度限制而难以直接应用,增加了高温熔渣结晶的表征难度。为精确研究结晶动力学,获取结晶过程中晶体含量的实时变化数据显得至关重要。因此,采用恰当的表征手段成为研究的关键。基于文献调研及笔者实践经验,本文将系统梳理并阐述当前主流的结晶表征方法,剖析其原理、优势与局限性,以期推动煤气化熔渣结晶动力学研究进一步发展。

2.1 非原位表征

X射线衍射(XRD)作为鉴别晶体物相的首选技术,其基础原理在于利用高能电子束冲击金属靶材以产生X射线。这些射线与待测样品相互作用时,特定角度下的晶体层面满足布拉格衍射条件,从而在XRD图谱中形成尖锐且具有特定衍射强度的峰。相较之下,非晶态物质的特性在于其原子排列缺乏晶体结构中的长程有序性,而仅在局部范围内展现短程有序,因此其XRD图谱常呈现为宽泛的“馒头峰”。在结晶行为研究中,为确定物质在特定温度下的物相组成,研究者常采用一种处理方法:从高温炉中迅速取出熔渣,并立即浸入液氮或冰水中以实现快速冷却,从而确保物相稳定。随后,对经过激冷处理的熔渣进行XRD定性与定量分析,已成为当前主流分析技术。不同温度的含磷激冷渣XRD谱图如图4所示,随激冷温度降低,黄长石相在XRD图谱中的衍射峰强度递增。结合定量分析软件,能深入探讨结晶过程中晶体含量的动态变化,甚至精确计算晶体生长面及粒径。然而,传统的常温XRD方法,作为一种非原位分析手段,难以实时反映整个结晶过程且操作相对繁琐;高温原位XRD技术在理论上能够填补这一空白,但由于其样品台温度限制(通常难以超过1 300 ℃)以及在高温环境下信噪比显著降低的问题,使高温原位XRD在熔渣结晶表征方面的应用案例较少[23]。

图4 不同温度的含磷激冷渣XRD谱图[22]

Fig.4 XRD patterns of phosphorus-containing slag at different temperatures[22]

2.2 高温原位热分析

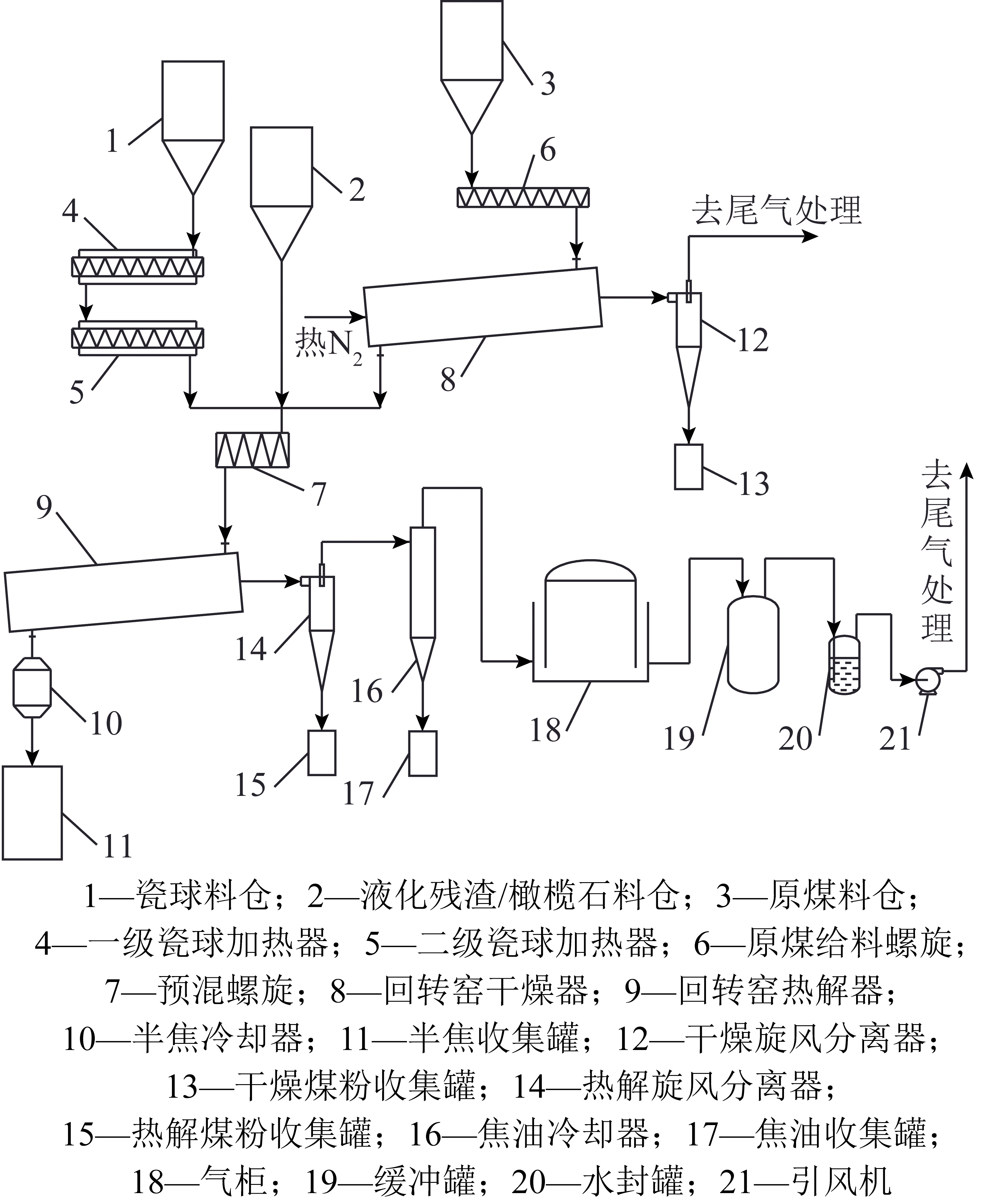

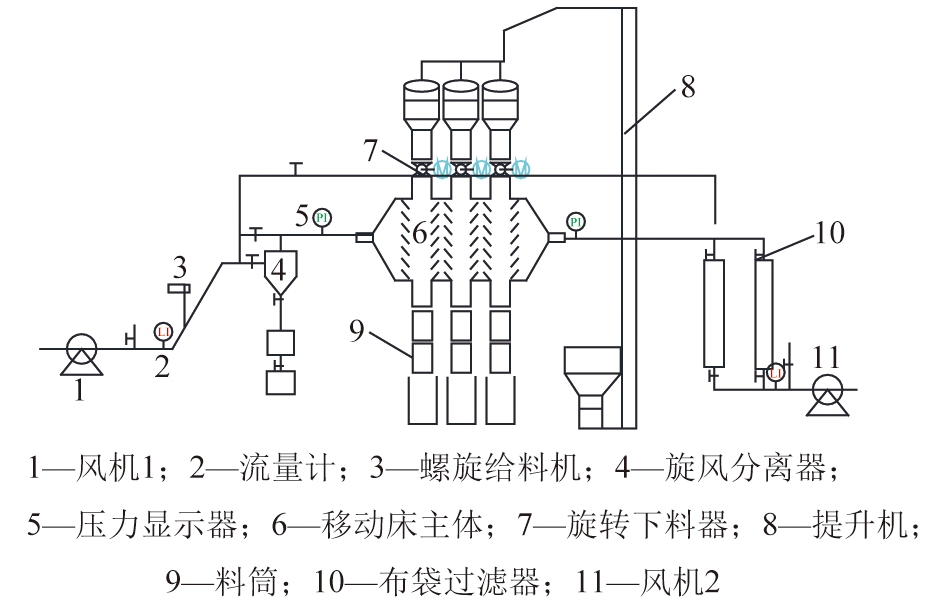

差热分析仪(DTA)是最早使用的原位高温热分析仪器之一。在程序控制温度下,DTA是测量物质和参比物的温度差和温度关系的一种技术。DTA的差式热电偶测量样品与参比物二者温差。如果样品无热效应发生时,热电偶无信号输出,差热分析曲线为直线。对于熔渣体系,熔渣降温结晶过程中,若熔渣结晶放热,有热效应发生,熔渣温度高于参比物温度,差热分析曲线偏离基线。随放热速率增加,温差增大,热效应结束,曲线回到基线。在差热分析曲线上形成一个峰,此时的温度差与温度之间的关系会被记录。然而,DTA在进行热效应分析时,样品热效应的灵敏度和精确度不足,很难做定量分析。为弥补这一不足,差式扫描量热仪(DSC)在DTA的基础上被开发。在DSC中,样品出现热效应时,参比物或样品一方的功率改变通过电热补偿消弭样品与参比物之间的温度差。因此,DSC记录了功率之差随温度T的变化规律。DSC分为功率补偿型和热流型2种。功率补偿型DSC是在样品和参比物始终保持相同温度条件下,测定为满足此条件样品和参比物2段所需能量差,并直接将热量差作为信号输出。而热流型DSC是在样品和参比物相同功率下,通过炉膛进行温度控制,样品发生吸放热变化时,通过气体介质和康铜片2个途径将热传递给样品和参比物。测定样品和参比物两端的温度差,然后根据热流方程将温差换算成热量差作为信号输出[24]。利用NETZSCH-STA 449 F3 Jupiter同步热分析仪测得的9 K/min降温速率下人工合成黄长石熔渣样品的DSC曲线如图5所示(熔渣化学组成:SiO2 25%、Al2O3 25%、CaO 35%、Fe2O3 15%),该仪器通过Proteus Analysis软件分析DSC信号,得到接近过程中初始结晶温度TOn、结束温度TEnd、最大结晶速率温度TP以及放热量等信息。

图5 人工合成黄长石熔渣样品降温结晶DSC曲线

Fig.5 DSC curve of the synthetic melilite-bearing slag during continuous cooling crystallization process

获得熔渣的结晶动力学信息,可改变降温速率β,获得多条DSC曲线,利用Avrami方程、Kissinger方程及Jeziorny等方法可获得结晶活化能,如图6所示,以1/Tp为x轴, 为y轴进行拟合,拟合直线的斜率即为结晶活化能。获得结晶活化能EC后,可利用式(11)获得结晶生长指数[25],其中ΔTf为放热峰的半峰宽。

为y轴进行拟合,拟合直线的斜率即为结晶活化能。获得结晶活化能EC后,可利用式(11)获得结晶生长指数[25],其中ΔTf为放热峰的半峰宽。

(11)

图6 钙长石熔渣的结晶活化能的拟合曲线[11]

Fig.6 Fitted curves for crystallization activation energy of anorthite-bearing slag with different chemical composition[11]

尽管DSC能从热效应角度揭示熔渣降温过程中的结晶信息,但也存在明显缺陷。对于某些结晶强度较弱的熔渣,DSC可能无法检测到热效应。试验发现气化熔渣的硅铝总和(SiO2 Al2O3)超过70%时,DSC无法检测到结晶热效应。此外,测试样品的量也会影响DSC的检测结果。考察了同一化学组成但样品质量不同的熔渣的DSC曲线,发现DSC无法检测到加入样品量较少时熔渣的热效应(图7)。同时,坩埚材质也会影响熔渣的结晶热效应。铂金坩埚和钼坩锅与熔渣几乎不发生反应,能反映熔渣真实的结晶行为。相反,刚玉坩埚在高温下会与熔渣反应,改变熔渣化学组成。甚至某些不致密的劣质刚玉坩埚还会引起熔渣的异质成核,使测得的熔渣结晶趋势更强烈。

图7 样品量10、25 mg时同一熔渣的DSC曲线

Fig.7 DSC curves for the same slag sample at sample weights of 10 mg and 25 mg

综上所述,DSC适用于结晶趋势强的熔渣结晶行为检测。建议尽量使用铂金坩埚或钼坩锅,并且在保证不喷渣的情况下增加样品量以保证比较好的DSC信号。

2.3 光学观测方法

DSC或DTA仅从热效应角度表征结晶行为,但热分析手段无法了解熔渣中晶体的移动、形状、鼓泡及熔体膨胀收缩等现象。光学观测方法同样可进行结晶动力学研究并弥补热分析方法的不足。

2.3.1 单(双)热电偶(S/DHTT)在线观察及热台-显微镜

S/DHTT(Single/Double Hot Thermocouple Technology)又称热丝法,最初在冶金行业用于研究熔渣结晶行为。相对于其他高温原位手段,热丝法最显著的特点之一是快速升温速率,最快可达200 ℃/s,且可长时间保持恒温[22-24]。SHTT装置结构示意如图8所示,液态熔渣黏附在B型热电偶的U型区域,以确保双铂铑丝的焊接点能加热熔渣。为确保熔渣的温度均匀,炉膛下方设置了辅助热源协助控制温度的均匀性。除单热丝法外,双丝法也是常用方法,其目的是研究温度梯度对结晶行为的影响。与单丝法不同,双丝法是将熔渣黏附在2个B型热电偶上,并设置不同程序,使熔渣两端出现温度差。钙长石结晶的熔渣表面和黄长石结晶熔渣表面如图9所示,在程序控制下,不同温度的熔渣表面被相机记录,且使用图像处理软件对图像进行处理,以获得晶体面积。对于煤灰熔渣而言,最常用的是单丝法,单丝法常用于持续降温试验和等温试验(图10),以研究晶体/熔体转变行为,分别对应CCT(Continuous Cooling Transformation)和TTT(Temperature Time Transformation)[10]。

图8 SHTT装置结构示意

Fig.8 Schematic diagram of SHTT

图9 钙长石结晶和黄长石结晶熔渣表面

Fig.9 Slag surface with anorthite crystals and slag surface with melilite crystals

图10 CCT和TTT温度程序[11]

Fig.10 Temperature programs for CCT test and TTT test[11]

热丝法最初在冶金行业中用于研究熔渣结晶行为。然而,在煤气化熔渣的结晶表征中,热丝法仍存在一定局限。由于连铸渣中几乎不存在Fe元素,因此整个渣呈无色透明状,使得图像处理时,熔体部分和晶体部分有明显饱和度差,易于图像处理。然而,在煤化工行业,煤气化熔渣中含有一定Fe元素,因此熔渣会在高温下呈现红色且不透明。只有密度比熔渣低的晶体(如钙长石)可浮在熔渣上表面被相机记录,而密度与熔渣相似的黄长石仅有少量晶体出现在熔渣表面(图9),因此用热丝法测得黄长石结晶趋势可能偏弱。然而,对于析出低密度晶体的气化渣则更适合用热丝法检测结晶行为。尤其是生成钙长石的样品硅铝总和比较高,小部分结晶趋势偏弱,用DSC很难检测到放热信号,用热丝法表征更合适。用热丝法对熔渣结晶行为进行表征及图像处理阶段,最重要的是图像质量。考虑到不同于冶金熔渣体系透明的熔渣,仅需看熔渣颜色深浅(大部分晶体颜色更深),对大部分煤灰熔渣等有色熔渣来说,需额外光源照射在熔渣表面,白色部分则为晶体。额外光源会产生一定眩光使熔渣表面有干扰图像处理的白色部分,因此需消除眩光。此时要在记录图像的相机前方增加不同功能的镜片,以获得更高质量的图片。

因此,利用热丝法获得更准确的熔渣结晶行为数据前需对仪器拍照系统进行改造且选择合适的样品。一定程度上,DSC与热丝法互补,DSC适合检测w(SiO2) w(Al2O3)<70%的熔渣样品的结晶行为,而w(SiO2) w(Al2O3)>70%的熔渣的结晶过程更适合用热丝法记录。

高温热台-显微镜检测熔渣结晶行为原理与热丝法相同。在这种方法中,样品被放置在高温热台上,并利用热台上方的显微镜记录熔渣变化[26]。一般来说,高温热台配备的显微镜品质更佳,能观察到更多晶体细节(图11)。热台结构示意如图12所示,可知熔渣放置在蓝宝石垫片上。由于热电偶无法直接精确测量熔渣温度,因此在温度检测方面不及热丝法准确。此外,热台所需样品量多于热丝法,且操作温度上限更低,因此更适用于完全液相温度较低的渣样。热台-显微镜法也属于光学观测方法,显微镜成像是影响结晶分析结果的主要因素。对于结晶初期,低倍显微镜视野虽然大,但很难观察到熔渣中小尺寸晶体;而高倍镜放大倍数虽然大,但视野变小,很难观察熔渣中晶体。因此,对于结晶趋势强烈且晶体生长速率快、晶体尺寸较大的样品更适用于热台-显微镜法。

图11 热台-显微镜中熔渣晶体成像[22]

Fig.11 Images of crystals in slag taken with hot stage microscope[22]

图12 热台-显微镜示意[27]

Fig.12 Schematic diagram of high-temperature hot stage microscopy[27]

2.3.2 共聚焦激光扫描显微镜

共聚焦激光扫描显微镜(Confocal Laser Scanning Microscope,CLSM)同样是一种光学成像的新兴熔渣结晶表征手段,但与热丝和热台不同的是,激光共聚焦显微镜脱离了传统光学显微镜的场光源和局部平面成像模式,采用激光束作光源,激光束经照明针孔,经由分光镜反射至物镜,并聚焦于样品上,对标本焦平面上每一点进行扫描。组织样品中如果有可被激发的荧光物质,受到激发后发出的荧光经原来入射光路直接反向回到分光镜,通过探测针孔时先聚焦,聚焦后的光被光电倍增管(PMT)探测收集,并将信号输送到计算机,处理后在计算机显示器上显示图像。在这个光路中,只有在焦平面的光才能穿过探测针孔,焦平面以外区域射来的光线在探测小孔平面离焦,不能通过小孔。因此,非观察点的背景呈黑色,反差增加,成像清晰。由于照明针孔与探测针孔相对于物镜焦平面是共轭的,焦平面上的点同时聚焦于照明针孔与探测针孔,焦平面以外的点不会在探测针孔处成像,即共聚焦。以激光作光源并对样品进行扫描,在此过程中2次聚焦。传统显微镜只能形成二维图像,激光扫描共聚焦显微镜通过对同一样品不同层面的实时扫描成像,进行图像叠加可构成样品的三维结构图像[24,28]。SCHUPSKY等[29]采用CLSM考察了样品的均化程度、坩埚材质和氧分压对熔渣结晶的影响,CLSM能很好反映结晶性质的差异。同时,XUAN等[30]也利用CLSM原位考察了熔渣的结晶行为,并观测了2种不同的生长方式的晶体(图13)。

图13 CLSM中熔渣晶体图像[30]

Fig.13 Images of crystals in slag taken with CLSM[30]

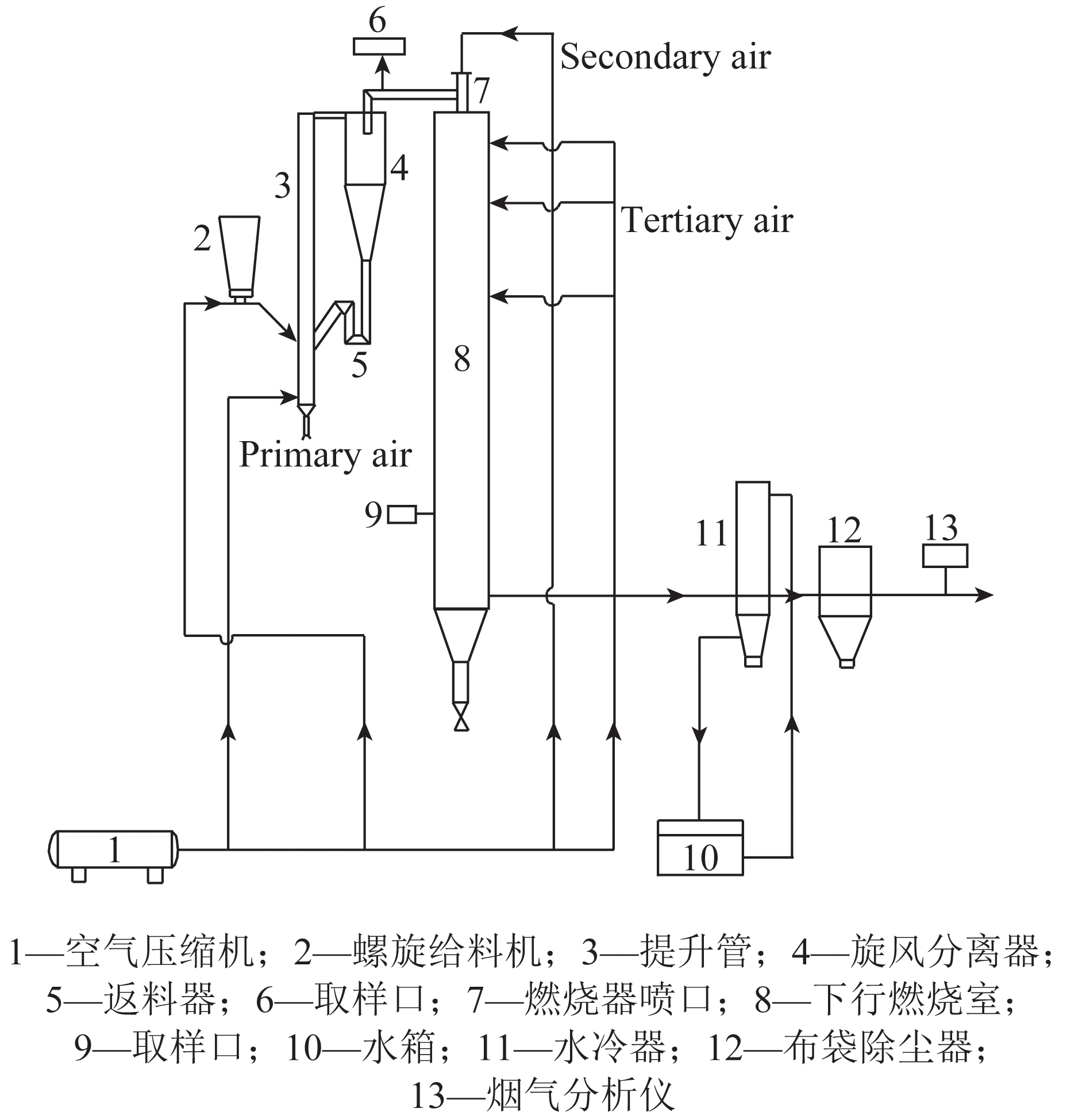

2.4 高温电子扫描显微镜

大多数熔渣结晶行为的考察方法通常结合了常规检测方法和高温电子扫描显微镜,这也适用于高温电子扫描显微镜。不同于常温下的电子扫描显微镜,高温电子扫描显微镜需将样品放置在热台中。通过电子成像,高温电子扫描显微镜能观察熔渣结晶过程中的形貌变化,其结果可作为熔渣结晶行为分析的依据。SHI等[31]利用高温电子扫描显微镜考察了煤灰中矿物质熔融过程中的形貌变化(图14,No.12,w(SiO2 Al2O3)=77.00,w(SiO2)/w(Al2O3)=2.00,w(CaO)/w(Fe2O3)=0.25)。然而,由于热台最高温度仅1 400 ℃,且无法长时间保持恒温;此外SEM中进行高温加热时,高温热电子溢出进入SEM二次电子探测器造成接受信号饱和的问题,导致原位SEM高温试验时图像发白,掩盖了样品表面形貌特征,随温度升高,图像质量下降,从而影响试验结果。因此高液相温度的熔渣不适用于高温电子扫描显微镜。

图14 煤灰熔渣熔融过程高温电子扫描显微镜图像[31]

Fig.14 High-temperature electron scanning microscope images of coal ash slag melting process[31]

综上所述,以上常见的原位结晶过程表征手段各有优劣。① 对于DSC来说,结合分析软件能快速获得初始结晶温度、结晶放热量、最大结晶温度等信息;DSC最明显的缺点是无法检测结晶趋势较弱的熔渣的结晶行为,适合酸碱比较低,结晶趋势较强的熔渣,如尖晶石渣或黄长石渣。② 热丝法升/降温速率快,且更适合钙长石等晶体密度小于熔渣密度的晶体,尤其是钙长石的结晶热效应较弱,不适于DSC而适用于热丝法;与DSC法相比,热丝法获得的图像需再处理,且无法根据图像判断析出晶体是否为同一相。③ 热台-显微镜、热台-电子扫描显微镜及CLSM的成像效果更好。但目前热台-显微镜及热台-电子扫描显微镜的热台操作温度上限不高,更适合完全液相温度低的熔渣;CLSM则是一种较优异的光学观测手段,CLSM常采用卤素光源红外反射集光,超高速升/降温,且操作温度达1 600 ℃[29],正是因为CLSM获得高质量的图像,成像消耗的扫描时间较长。

2.5 FactSage热力学模拟在煤气化熔渣结晶研究中的应用

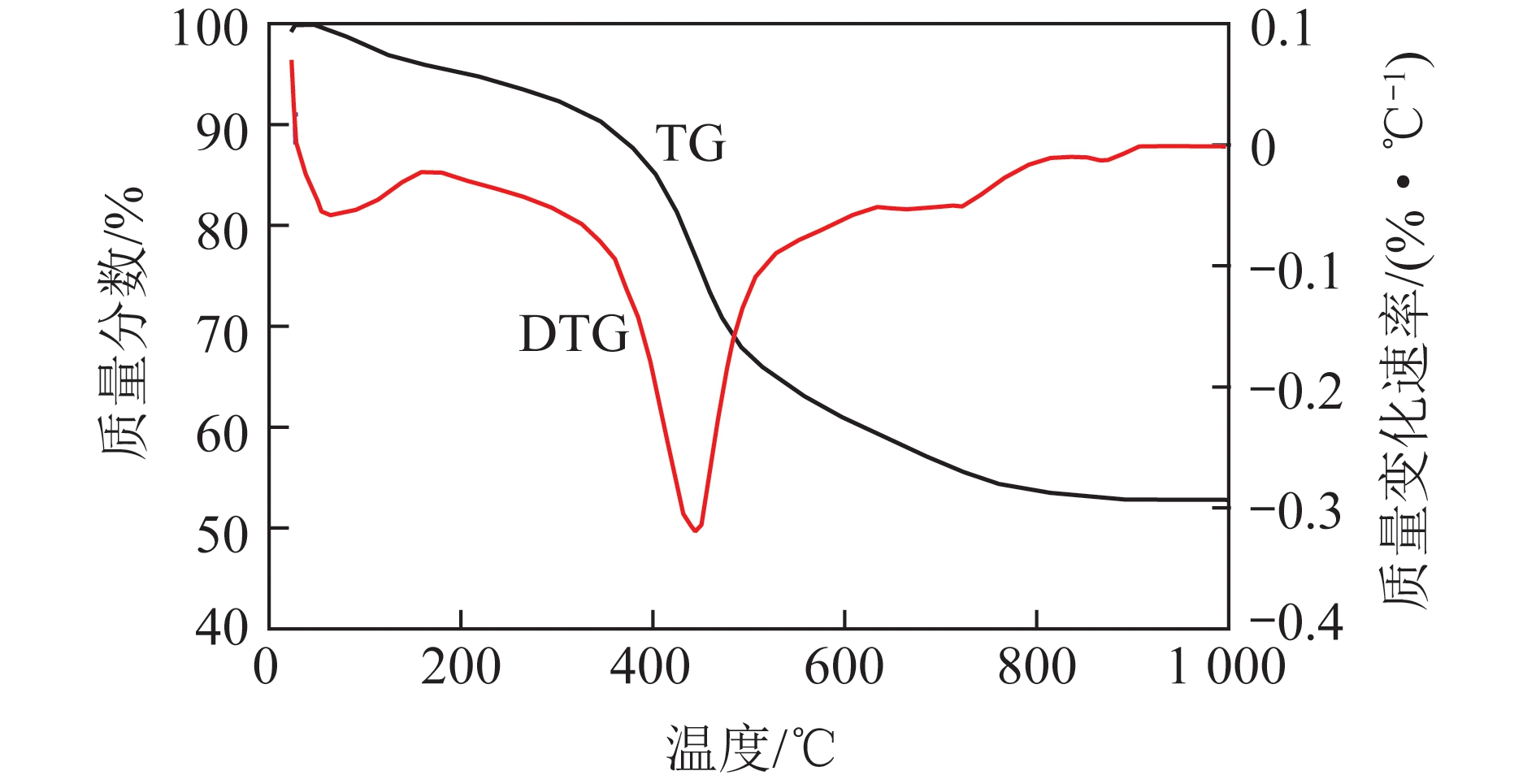

除试验手段外,利用模拟计算方法也可考察熔渣的结晶行为,如热力学软件FactSage。FactSage是一款用于热力学数据和相平衡计算的软件,广泛用于冶金、材料科学和化工等领域。包括多种模块,可用于热力学数据的检索、相平衡计算、相图绘制、相变分析等。FactSage最强大的点在于其数据库,FactSage数据库包含了大量元素和化合物的热力学数据,用户可利用这些数据进行热力学计算和模拟,更好地理解材料性质和行为。其中的Equilib模块是熔渣结晶行为研究中最常用的模块,可根据输入的化学组成和限定的条件,调用热力学数据库及化学反应数据库基于整个体系吉布斯自由能最小化原理,利用ChemSage中热化学函数计算煤气化熔渣在一定条件下(由温度、压力等来定义)达到热力学平衡时的物相分布(图15,样品化学组成:SiO2 50%,Al2O3 25%,CaO 20%,Fe2O3 5%),考察不同温度下的晶体种类、含量及热力学能变化等信息[32]。计算结果可以文本、表格、图像等形式输出。

图15 熔渣平衡下物相分布

Fig.15 Phase distribution of slag at equilibrium state

但这些计算结果基于熔渣体系在热力学全局平衡假设下,所有物相都不受原子扩散的影响而达到完全平衡,如固溶体(气化熔渣中常见的固溶体有Ca2Al2SiO7 Ca2Fe2SiO7 Ca2MgSi2O7、CaAl2Si2O8 NaAlSi3O8及FeAl2O4 MgAl2O4等)都可通过内部扩散保持均匀,但这种全局平衡在实际冷却过程中难以实现,只有在冷却速度极慢时才可能无限接近。排渣过程中,熔渣处于非平衡态,一旦晶体析出,不再参与后续固液平衡反应或固相之间的反应。即固相中没有扩散,液相均匀混合,固-液界面处于局部平衡状态。相对于液相,固相中溶质的扩散系数非常小,甚至可忽略不计。因此,实际凝固过程通常更接近Scheil-Gulliver的冷却条件。因此,使用FactSage计算熔渣结晶过程时,采用Scheil-Gulliver非平衡凝固方法更合适。需要注意的是,FactSage的平衡计算结果仅能视作一种参考:① 析出晶体种类可能与计算结果不符。熔渣的结晶行为受操作条件影响,如黄长石的结晶行为受降温速率影响。降温速率过快时,熔渣中第2种结晶相会替代作为最先析出的黄长石。② 实际结晶温度与计算的完全液相温度存在较大差异。根据经典成核理论,只有尺寸超过临界成核半径的晶胚才能稳定存在并继续生长。完全液相温度时的临界成核半径无限大,因此实际结晶温度低于完全液相温度,且结晶温度与完全液相温度的差异取决于熔渣的化学组成和析出晶体的种类。

2.6 其他可应用于熔渣结晶行为的研究手段

除上述常用方法外,本章节将从宏观、介观、微观3个层级介绍3种在其他类似于气化熔渣体系中的结晶表征方法及模拟计算手段。这些方法虽然不成熟且在气化熔渣结晶行为研究中鲜有应用,但在气化渣结晶研究中具有足够的可能性和潜力,是现有研究气化渣结晶表征的重要补充。

冶金渣是与煤气化熔渣化学组成相似的硅铝酸盐熔体,在冶金工程中,为解决连铸生产过程中保护渣析晶温度测试不准确的问题,利用电导法测试熔渣的析晶温度。液渣的电导率κ变化特征符合Arrhenius定律,对于化学组成一定的熔渣,其电导激活能B为定值,因此ln κ与开氏温度1/T呈线性关系,斜率为-B/R。熔渣降温过程中有晶体析出时,液渣的电导激活能改变,ln κ与1/T不再遵循原来的线性关系,而是发生非连续跳跃[33-34]。液渣导电法与CLSM法测试结果对比如图16所示,可知CLSM结果和液渣导电法测试的析晶温度接近,说明该方法与CLSM具有相同的测试精确度。电导法测试熔渣的析晶温度仍处于探索阶段,电导率的测量分为相对测量法与绝对测量法,都无法兼具准确度和简洁性,对于晶体析出的判断取决于电导探头的灵敏程度和精确度。已有方法测量熔渣电导率时,若使用直流电,会引起严重的浓差极化;若使用较高电压,很可能使熔渣被电解,引起化学极化,二者均会造成熔渣组分分布不均,影响测试结果,对熔渣析晶温度的判断存在偏差。此外,该方法依据原理为电导激活能与熔渣化学组成的关系,因此液相的电导激活能变化较小时,该方法无法实现析晶温度的精确测量。推断该方法适用于酸碱比低(组成接近冶金渣)的煤气化熔渣的结晶过程研究,对于硅铝含量较高的熔渣来说,由于煤气化熔渣的酸碱比更大,电导率更低,在结晶过程中电导率变化不显著,影响测试结果;如果熔渣中析出晶体(如尖晶石)后导致液相熔渣组成变化过大时,对于测量结果缺乏足够的可信度。

图16 不同方法测得的熔渣析晶温度对比[33]

Fig.16 Comparison of crystallization temperatures of slag obtained by different methods[33]

相场模拟(Phase Field Simulation)是一种在介观尺度上考察熔渣结晶的方法。相场理论是建立在统计物理学基础上通过微分方程反应扩散、有序化势及热力学驱动力的综合作用来描述晶体的生长,引入一个或多个连续变化的序参量,用弥散界面模型替代传统尖锐界面描述界面[35-36]。相场模拟有2个显著优点:① 通过相场与温度场、溶质场及其他外部场的耦合能有效将微观和宏观尺度结合起来;② 由于不需要追踪结晶位置即方便处理结晶上溶质聚集和第二相析出问题,并考虑晶界能和晶界迁移率的各向异性,还能较大程度避免点阵的各向异性。但相场模拟计算量巨大,模拟尺度较小;且参数不易确定[37]。目前,相场模拟法在煤气化熔渣结晶行为的研究上鲜有应用。有学者利用相场模拟手段描述了镁橄榄石的枝晶生长(图17),说明相场模拟同样可以应用于硅铝酸盐体系的煤气化熔渣结晶行为研究中。最近在传统相场模拟基础上衍生的晶体相场模型(Phase Field Crystal)可看作桥接了原子级的分子动力学模拟(MD)和传统的相场模拟[38]。晶体相场模型采用连续场描述体系自由能,但所用连续场是局部时间平均的数密度场,具有反映晶体点阵的周期性。在该周期点阵中,任何扰动或产生拓扑缺陷,都将增加体系自由能。这使得通过原子级的模拟,能捕捉到晶体内在固有的纳观尺度信息,包括多晶取向、晶体位错、层错缺陷、点阵的弹性畸变等。因此,可认为晶体相场模拟方法的明显优势在于具有分子动力学模拟的原子尺度空间分辨率,可模拟原子级尺度的微观结构;同时又具有传统的相场模拟的扩散时间尺度优势,能模拟加载其他场时的微观结构演化现象。

图17 镁橄榄石生长过程的相场模拟[36]

Fig.17 Phase field simulation of the growth process of Mg-olivine[36]

分子动力学模拟同样可弥补试验方法的不足,增加对结晶机理的了解。LI等[39]采用分子动力学方法对Ti3Al合金的形核机理进行模拟研究,采用团簇类型指数法对凝固过程不同尺度的原子团簇结构进行识别和表征,深入研究了临界晶核的形成和长大过程(图18)。计算结果明确了对结晶形核过程起关键性作用的团簇结构类型并揭示凝固过程微观结构的转变特征。NIU等[40]也利用分子动力学模拟了石英晶体析出过程并进行了结晶动力学的分析。XUAN等[41]曾利用分子动力学模拟考察关键熔渣结构与结晶速率的关系,效果较好,为熔渣结晶行为的分子动力学模拟研究建立基础。尽管相场模拟与分子动力学模拟在煤气化熔渣结晶行为的相关研究中较少,但从现有研究成果看,这2种方法对于熔渣结晶机理的探索具有重要意义和研究潜力。尤其是相场模拟中可耦合温度场、流动场等能进一步还原熔渣流动过程中的结晶过程,弥补实验室条件下常规结晶检测手段无法模拟熔渣流动过程中结晶行为的不足。笔者预计相场模拟的结果能增加对结晶行为的理解且为建立更精准的非均相熔渣流动预测模型提供基础。

图18 Ti3Al合金结晶过程的分子的动力学模拟结果[39]

Fig.18 Molecular dynamics simulation results of the crystallization process of Ti3Al alloy[39]

上文总结了结晶行为主要检测手段及各自适用条件或样品特点,目前关于高温条件下熔渣结晶行为表征方法仍存在不足:① 与热台耦合的原位表征困难,目前热台操作温度上限过低,无法保证熔渣完全熔融,满足液态熔渣的结晶行为表征,尤其是高SiO2 Al2O3熔渣;② 高温条件下高温发光、热漂移等因素导致信噪比差;③ 仪器检测限或分辨率低导致结果不够准确;④ 计算模拟手段对结晶动力学研究较少。

3 化学组成及操作条件对熔渣结晶行为的影响

众多学者利用结晶表征手段结合电子扫描显微镜-能谱仪、光学显微镜、拉曼光谱仪等仪器对熔渣结晶的特征进行表征。通过总结现有试验结果,笔者总结并分析了化学组成及操作条件对熔渣结晶行为的影响规律,以期为熔渣结晶的调控提供指导。

3.1 化学组成对结晶的影响

熔渣化学组成是影响结晶行为的根本原因,选煤、配煤或添加助剂的本质为调控熔渣的化学组成。鉴于煤产地、煤阶差异较大,气化熔渣的化学组成不同,熔渣冷却时析出的矿物质绝大多数为硅铝酸盐。其化学组成(氧化物形式表达)主要由SiO2、Al2O3、Fe2O3、CaO、K2O、Na2O、MgO组成。

SiO2与Al2O3是熔渣中最主要的2种化学组成,构成了熔渣中的阴离子团簇。XUAN等[42]发现硅铝总和(SiO2 Al2O3)对熔渣的结晶行为具有显著影响。结果表明,熔渣中硅铝总和由30%增至70%时,熔渣结晶所需过冷度增加,结晶温度不断降低,结晶趋势逐渐减弱。然而,一般来说,提高煤气化熔渣的硅铝总和会导致熔渣的完全液相温度Tliq升高,同时使熔渣结晶温度升高,不利于顺畅排渣。随硅铝总和增加,熔渣结晶趋势减弱,甚至在降温过程中发生玻璃化而不发生结晶[43]。大多数学者认为,这是由于高硅铝总和的熔渣黏度较高,导致熔渣中粒子扩散能力变差[44]。然而,温度降低并不会过多影响熔渣中阳离子的扩散能力[45]。随硅铝总和由50%增至85%,熔渣的结晶行为出现了结晶-玻璃化-结晶-玻璃化-结晶-玻璃化的现象[11,46-47]。硅铝总和提高造成结晶-玻璃化现象的熔渣的化学组成落在相图的同一个相区内(图19);随硅铝总和继续增加,熔渣化学组成落到另一个相区时,熔渣继续结晶。这意味着增加熔渣中硅铝总和虽然降低熔渣的扩散能力,但扩散能力变差并不是抑制结晶行为的唯一因素。虽然SiO2与Al2O3都参与了阴离子团簇的形成,但二者对形成阴离子团簇的影响不同,熔渣中一部分Al在电荷补偿作用下与O形成[AlO4]四面体,一部分形成[AlO6]八面体。因此除硅铝总和,硅铝比(SiO2/Al2O3)也影响熔渣结晶行为:虽然硅铝比对熔渣结晶行为的影响弱于硅铝总和的影响,在煤气化熔渣的化学组成范围内,随硅铝比升高,熔渣结晶能力减弱,最终玻璃化[48]。

图19 熔渣结晶行为随硅铝总和的变化规律示意

Fig.19 Schematic diagram showing the variation of slag crystallization behavior with the content of SiO2 Al2O3

碱土金属氧化物(CaO与MgO)对熔渣结晶的影响至关重要。一般来说,CaO是熔渣中含量最高碱土金属氧化物,石灰石也是调控熔渣流动性的主要助剂。一般来说,CaO含量增加能提高熔渣的结晶能力,随CaO含量增加(5%~45%),熔渣结晶量先增加后降低,结晶活化能先降低后增加,结晶温度也随CaO增加而先升高后降低再升高[49]。推测CaO含量升高造成结晶温度和结晶活化能非线性变化的原因为:① CaO含量增加使低温共熔作用先增强再减弱,使熔渣完全液相温度先降低再升高;② 随CaO含量增加析出晶体的种类由无钙的尖晶石转变为钙长石、黄长石最终转变为硅酸二钙。析出晶体种类的变化使结晶机制与动力学特征发生改变。在常见煤气化熔渣的化学组成范围内,CaO含量增加会降低熔渣结晶温度,但结晶速率增加[49]。因此调控熔渣结晶行为时,要考虑CaO对熔渣结晶行为的两面性。熔渣中MgO含量较多时,析出的晶体为硅酸盐(Ca2MgSi2O7)或铝酸盐(MgAl2O4)为端元的固溶体。随渣中MgO含量增加,析出晶体由硅酸盐(黄长石固溶体Ca2Al2SiO7 Ca2MgSi2O7 Ca2Fe2SiO7)转变为铝酸盐(尖晶石固溶体MgAl2O4 FeAl2O4)。MgO含量增加会显著提高结晶量和结晶速率,且熔渣结晶温度提升,不利于顺畅排渣[50]。提高熔渣MgO/CaO比时,结晶速率和结晶温度显著提升,说明MgO对增加熔渣结晶趋势的能力强于CaO[51]。

Fe2O3在熔渣中存在不同价态,是较特殊的化学组成。随合成气还原强度增加,Fe3 转变为Fe2 甚至单质铁,铁价态变化会引起熔渣结构改变[52]。熔渣中Fe2O3含量过高时,单质铁的析出会引起熔渣的异质成核而增强熔渣结晶趋势,不利于排渣,因此Fe2O3含量需严格控制。Fe2O3含量增加会使析出晶体向尖晶石转变,Fe元素是构成铁尖晶石的重要元素,能促进铁尖晶石结晶:随着熔渣中Fe2O3含量增加,熔渣的结晶放热量增加、最大结晶速率温度TP提高、结晶活化能降低,这意味着Fe2O3含量增加能促进尖晶石在熔渣中的结晶趋势。熔渣中Fe2 含量随合成气还原性的增强而增加,虽然Fe2 也促进熔渣结晶,但Fe2 对结晶行为的影响更小,与Fe3 相比,Fe2 含量高的熔渣结晶活化能更高,结晶量越小,结晶温度越低,越有利于排渣。但对于析出晶体为钙长石的熔渣,Fe2O3反而不利于熔渣结晶[53]。考虑到CaO与Fe2O3是熔渣中含量最高的碱性组分,GE等[54]研究了CaO/Fe2O3比例对结晶的影响,对于硅铝和70%、硅铝比1.5的熔渣,提高CaO/Fe2O3使熔渣中析出晶体由莫来石转变为刚玉随后转变为钙长石。CaO/Fe2O3提高,熔渣结晶温度降低。但对于钙长石晶体来说,CaO/Fe2O3提高会增强钙长石的熔渣结晶趋势。因此,针对Fe2O3或CaO/Fe2O3对熔渣结晶行为的影响还需根据析出晶体种类进行讨论。

Na2O和K2O是熔渣中常见碱金属氧化物,但在煤气化熔渣中占比较低,基本不会影响析出晶体的种类。降温过程中K 基本不参与熔渣的结晶行为,而Na 离子半径与Ca2 离子半径相似,易发生类质同相现象,使熔渣中析出晶体可能为含Na固溶体(如CaAl2Si2O8 NaAlSi3O8)。HE等[55]发现尽管同为碱金属氧化物,Na2O和K2O对钙长石结晶的影响行为并不同,Na2O使钙长石更偏向于二维生长且导致钙长石结晶速率下降。HE认为含有Na2O参与钙长石成核且Na2O参与钙长石结晶后的残余液相熔渣黏度更高,会抑制钙长石生长;但从对结晶的影响看,Ca和Na都能显著降低钙长石晶体的结晶温度,且随熔渣中CaO/Na2O降低,熔渣中Si—O—Al 结构含量降低,熔渣的结晶趋势不断降低直至熔渣不再结晶[56]。由于钙长石中硅铝总和高于熔渣的硅铝总和,钙长石结晶过程中,残余液相熔渣黏度降低;且CaO消耗多于Na2O,导致熔渣中CaO/Na2O降低,构成Si—O—Al结构含量降低。基于此,笔者认为可能是Na参与钙长石生长后,熔渣中电荷补偿作用减弱,形成钙长石骨架的Si—O—Al结构减少,不利于钙长石的形成。同时CHEN等[57]继续提高熔渣中Na2O含量后,熔渣中析出晶体转变为霞石,Na2O具有促进结晶的作用,且Na2O对硅铝比低的熔渣作用效果更明显。因此,考察化学组成对结晶行为的影响还需考虑析出晶体的种类。

3.2 操作条件对结晶的影响

除化学组成外,过冷度、降温速率及气氛等操作条件也会影响结晶行为。根据式(3)~(5)、(8)~(10),结晶会受过冷度的影响。过冷度既是结晶的驱动力,但也会增加扩散阻力。TTT曲线能用来确定最高结晶温度及结晶与过冷度的关系。对煤气化熔渣的化学组成范围内熔渣,TTT曲线常表现为C型:随过冷度增加,熔渣开始结晶,过冷度越大,结晶孕育时间越短,随后结晶孕育时间变长,说明熔渣的结晶行为受过冷度和扩散的交替控制[53]。

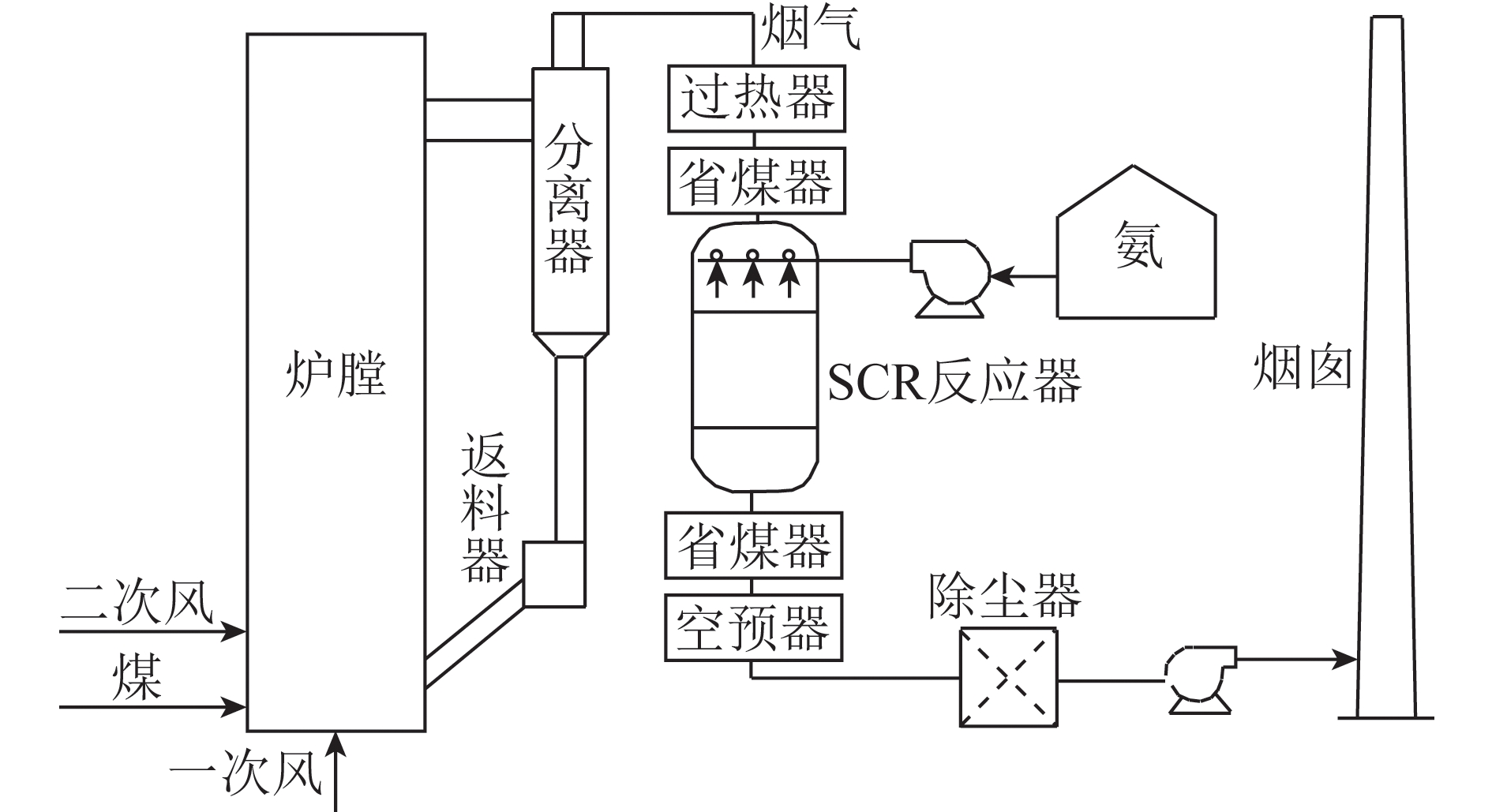

不同Fe2O3含量熔渣的TTT曲线如图20所示,随Fe2O3含量增加,熔渣结晶温度升高;利用FactSage软件计算这些样品的黏度,发现Fe2O3能增加熔渣黏度,Fe2O3质量分数超过15%时,高黏度抑制扩散,熔渣在高过冷度下不结晶,TTT曲线成半个C型。除成核过程,过冷度也会影响晶体生长速率,随过冷度增加,熔渣中晶体尺寸变小,熔渣表面成云雾状[58]。等温结晶试验中发现同样的规律(图21,样品化学组成:SiO2 39%,Al2O3 26%,CaO 25%,Fe2O3 10%)。过冷度还会影响熔体中晶体形状。如斜辉石是一种硅酸盐矿物质,但会有少量Al取代Si发生类质现象。不同过冷度下斜辉石的形貌与元素分布如图22所示,由于不同晶面生长性差异,高过冷度下(图22(a))斜辉石的(-111)生长较慢形成成树枝状,熔体中的Al填充进(-111)的空缺;过冷度较低(图22(b))时,不同晶面生长速率差异较小,晶体为年轮状生长[59]。

图20 不同Fe2O3含量熔渣的TTT曲线[53]

Fig.20 TTT curves of slag with different Fe2O3 content[53]

图21 不同过冷度下的熔渣表面

Fig.21 Slag surface at different undercooling degree

图22 不同过冷度下斜辉石的形貌与元素分布[59]

Fig.22 Morphology and elemental distribution of clinopyroxene at different undercooling degree[59]

由于气化炉内温度梯度的差异及熔渣黏度不同,导致熔渣在排渣过程中降温速率出现差异。熔渣黏度越大,流速越慢,熔渣在气化炉内停留时间变长,降温速率可能越小。一般来说,降温速率增加,熔渣过冷度增加会略降低熔渣结晶温度但提高熔渣结晶速率,增强结晶趋势,提高降温速率还会使2个重叠的结晶区间分离;但降温速率过快时熔渣会玻璃化[60-61]。笔者研究降温速率对熔渣结晶的影响时发现部分黄长石熔渣对降温速率较敏感,因此考察降温速率对熔渣结晶影响时,降温速率变化较小,但降温速率由7 K/min增至9 K/min时仍有部分熔渣发生玻璃化而非结晶(图23,样品化学组成:SiO2 25%,Al2O3 25%,CaO 40%,Fe2O3 10%),此类熔渣更适合高降温速率下排渣[47];而图24析出晶体为尖晶石熔渣的冷却结晶过程的DSC曲线,5条曲线由上至下降温速率不断提高,熔渣由不结晶转变为结晶,此类熔渣适合低降温速率排渣,但该现象较少见,仍需进一步分析其原因。由此可见,降温速率对熔渣结晶行为的影响效果并非完全相同,需进一步系统分析研究。

图23 不同降温速率下熔渣的DSC曲线

Fig.23 DSC curves of slag at different cooling rates

图24 不同降温速率下尖晶石熔渣的DSC曲线

Fig.24 DSC curves of spinel slag at different cooling rates

除过冷度和降温速率影响结晶外,由于气化原料的元素组成、操作温度、气化剂等因素造成气化炉内气氛差异,主要体现在合成气氧分压、残炭含量、石墨化程度及水蒸气含量。氧分压主要改变熔渣中Fe价态进而改变结晶行为,残炭的存在既能诱导熔渣异质成核,也会与渣发生碳热反应生产高熔点晶体或使单质铁析出影响熔渣结晶行为[62]。而水蒸气对熔渣结晶行为的研究较少,CAO等[63]发现水蒸气能促进钙长石熔渣结晶而抑制黄长石熔渣结晶,但未对水蒸气影响熔渣结晶行为的机理进行解释。但从结构分析角度看,水蒸气含量增加使黄长石渣中构成黄长石骨架的[AlO4]结构含量降低而钙长石渣中构成钙长石骨架的[Si—O—Al]结构含量升高,造成熔渣结晶能力改变[11,41,47,64]。因此,水蒸气可能通过影响熔渣结构来影响熔渣结晶行为。

3.3 熔渣中不同结晶机制的晶体结晶特点

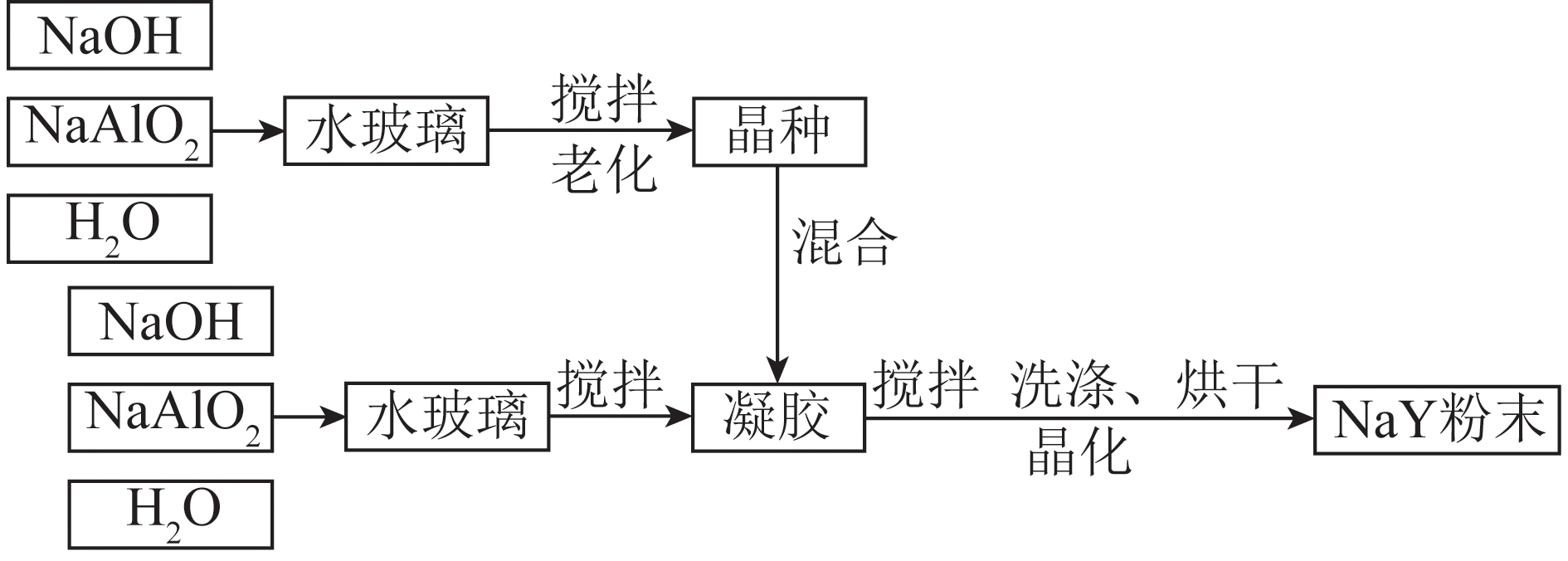

3.3.1 钙长石结晶特性

钙长石是气流床气化炉中最常见的晶体,研究发现硅铝比大于2.0或硅铝和超过70%的钙长石区熔渣在降温过程中不会出现结晶行为。钙长石熔渣化学组成及结晶熔渣的化学组成范围如图25所示,可根据入炉原料的灰化学组成结合工业园区实际情况确定最优的熔渣流动调控方案。不同化学组成的钙长石熔渣的结晶温度区间及最大结晶温度如图26所示,化学组成对钙长石结晶的影响存在明显规律性:硅铝比为1.5时,随熔渣钙铁比下降,熔渣结晶温度增加且熔渣结晶区间变宽;硅铝比为2.0时,钙铁比下降会降低熔渣结晶温度,熔渣结晶温度区间变窄;且除硅铝总和为70%且硅铝比为2.0的熔渣,钙长石结晶前期即达到最大结晶速率温度,随后结晶速率不断变慢。对于钙长石熔渣,调控熔渣结晶组成应考虑硅铝比的变化,且考虑到结晶初期结晶速率最快,降低熔渣结晶趋势应优先降低结晶温度。

图25 钙长石熔渣化学组成及结晶熔渣的化学组成范围

Fig.25 Chemical composition range of anorthite-bearing slag and the chemical composition range of crystallized slag

图26 不同化学组成的钙长石熔渣的结晶温度区间及最大结晶温度

Fig.26 Crystallization temperature range and maximum crystallization temperature of anorthite-bearing slag with different chemical composition

钙长石的成核能力随熔渣硅铝总和升高而变弱,结合Matusita方程及XRD花样确定钙长石生长方式晶体生长方式一般为一维生长,但熔渣中Fe2O3质量分数超过20%时,晶体生长方式为二维生长,XRD的衍射峰强度比例发生明显改变(图27,m为晶体生长指数,代表晶体生长的维度)。而钙长石的结晶活化能主要受硅铝和的主导,硅铝和增加,结晶活化能升高。通过比较扩散活化能与总结晶活化能可判断结晶是表面反应或扩散主导,硅铝和小于70%时,结晶活化能与扩散活化能相近,结晶受到扩散控制,提高硅铝总和可有效抑制结晶;硅铝和为70%时,结晶活化能远大于扩散活化能,结晶为反应控制,增加硅铝和可增加团簇尺寸而降低反应性,增加硅铝比也能改变团簇结构。钙长石晶体结构如图28所示,可知钙长石晶体结构是由[SiO4]四面体与[AlO4]四面体交联而成,[Si—O—Al]构成了钙长石骨架。硅铝比较高时,熔渣中电荷补偿作用弱以至于熔渣中缺乏[Si—O—Al]结构而不利于钙长石结晶,从结构演变继承性的角度可以解释硅铝比大于2.0时,钙长石熔渣不结晶的原因[11]。XUAN等[41]利用分子模拟考察熔渣结构与结晶行为的关系,[Si—O—Al]结构越多,钙长石结晶速率越快。

图27 钙长石的生长维度及XRD花样

Fig.27 Growth dimension of anorthite in slag and XRD patterns of anorthite-bearing slag

图28 钙长石晶体结构[65]

Fig.28 Structure of anorthite crystal cell[65]

3.3.2 黄长石结晶特性

黄长石也是常见晶体之一,常在CaO含量较高的渣中析出,因此具有较低的熔渣黏度,常出现在操作温度较低的气化炉中。不同化学组成黄长石熔渣的结晶DSC曲线及活化能如图29所示,可知黄长石的初始结晶温度随化学组成变化更小,主要集中在1 150~1 100 ℃;与钙长石相比,黄长石渣结晶活化能在402~485 kJ/mol,活化能变化范围较小,且影响熔渣结晶活化能的因素为硅铝比而非硅铝和。由于熔渣中Al与Ca浓度高于晶体中Al与Ca浓度,因此黄长石结晶过程中会出现Al与Ca的上坡扩散。上坡扩散更依赖于熔渣结晶的热力学驱动力,因此,利用结晶量与过冷度的比值TCA比较热力学驱动力强弱。TCA越大,则结晶能力越强,结果表明提高硅铝比有利于降低TCA,TCA<0.33%/K的熔渣不发生结晶(图30)。此外,钙长石中[AlO4]与[SiO4]的比例为1∶1,而黄长石结构中[AlO4]与[SiO4]的比例为2∶1。由此可见,[AlO4]结构对熔渣中黄长石结晶的重要性增强,提高硅铝比能降低[AlO4]而降低熔渣结晶趋势[47]。XUAN等[41]分析了[Si—O—Al]结构与[Al—O—Al]结构及Ca2 的扩散性质对黄长石结晶速率的影响,结晶速率与Ca2 扩散能力有很强的相关性,Ca2 扩散能力最强的熔渣中[Si—O—Ca]结构含量最高,黄长石的结晶能力也可能受到[Si—O—Ca]的影响。熔渣中黄长石一般为阴离子空位型的固溶体,因此黄长石结晶行为更复杂,结果表明钙铝黄长石(Ca2Al2SiO7)的结晶活化能远低于黄长石(Ca2Al2SiO7 Ca2Fe2SiO7),Mg也参与黄长石结晶时,结晶机理更复杂,因此黄长石的结晶机理还需进一步探究。

图29 不同化学组成黄长石熔渣的结晶DSC曲线及活化能

Fig.29 DSC curves and activation energy of crystallization for melilite-bearing slag with different chemical composition

图30 不同化学组成黄长石熔渣的TCA[47]

Fig.30 TCA of melilite-bearing slag with different chemical composition[47]

3.3.3 莫来石结晶特性

莫来石作为一种在高硅铝熔渣中析出或在钙长石渣中作为第二结晶相出现的常见矿物。这种针状晶体具有较大长径比,且对熔渣黏度影响显著。研究结果表明,莫来石具有强烈的成核能力和结晶倾向。熔渣硅铝总和不超过80%时,渣中莫来石以体相成核为主,并在不同数量的晶核控制下进行一维到二维程度的生长,结晶活化能在309.8~554.8 kJ/mol。然而,硅铝总和超过80%后,莫来石结晶行为发生显著变化。其成核方式由体相成核转变为表面成核,结晶活化能超过2 000 kJ/mol。此外,化学组成对莫来石的影响与钙长石和黄长石存在显著差异。这是由于渣中Fe3 与Al3 离子半径相似,可相互取代,且Fe3 取代Al3 后会造成莫来石晶格扭曲进而活化晶格,促进莫来石进一步生长。因此,降低Al2O3与Fe2O3含量才能有效降低熔渣结晶趋势,硅铝比为2.0或Fe2O3质量分数≤15%时,熔渣展现出较弱的结晶倾向或成为玻璃态渣,这有利于气化过程顺畅排渣[46]。

同一化学组成对不同晶体在熔渣中的结晶影响存在差异。对3种气化炉中常见的晶体结晶特性总结如下:① 钙长石结晶温度及温度区间变化受Si/Al影响较大,Si/Al变化时,碱性氧化物对钙长石结晶的影响不同,添加碱性助剂时,需关注熔渣的Si/Al;随熔渣中硅铝含量增加。钙长石结晶速控步由扩散控制转变为表面反应控制,硅铝总和超过70%时,[Si—O—Al]结构是组成钙长石晶体的骨架,改变熔渣化学组成削弱电荷补偿效应来减少[Si—O—Al]结构的生成能有效抑制钙长石结晶。② 黄长石的结晶完全受表面反应控制,[Al—O—Al]结构([AlO4])是影响黄长石结晶的关键结构,降低Si/Al可减少[Al—O—Al]结构来抑制结晶,且黄长石结晶需要热力学驱动的Ca、Al上坡扩散完成,可根据热力学结晶能力TCA预测黄长石结晶能力,TCA<0.33%/K的熔渣不发生结晶。③ 针状莫来石对熔渣黏温特性影响最大,且结晶活化能高于钙长石、黄长石的活化能;从化学组成看莫来石中Al2O3含量最高,且Fe3 取代Al3 后造成莫来石晶格扭曲进而活化晶格,促进莫来石进一步生长。因此,降低Al2O3与Fe2O3含量是降低莫来石结晶趋势的有效手段。针对特定晶体结晶行为的研究可更精准描述结晶能力弱的熔渣化学组成区间,获得化学组成与操作条件对熔渣结晶行为的影响规律,结合相图(图26)能从排渣角度为气化原料的选择提供指导。

4 结语及展望

煤气化是现代煤化工的龙头,气化熔渣的结晶特性是决定液态排渣气化炉稳定运行的主要因素。笔者总结了熔渣结晶的机理、结晶表征方法及化学组成,以及操作条件对熔渣结晶行为的影响,主要研究结论、问题及未来发展方向如下:

1)结晶动力学是熔渣结晶动力学的研究关键。结晶行为中成核同时受到过冷度提供的热力学驱动力与扩散阻力的影响,虽然熔渣成核特性可根据TTT曲线获得,但关于熔渣的团簇结构对成核能力的影响研究较少,成核动力学研究不足,不利于对结晶行为的深入了解。熔渣中晶体生长机制更复杂,主要分为扩散控制与表面反应控制,利用结晶过程的速率曲线随过冷度、温度、时间或扩散活化能与总反应活化能的关系判断晶体生长速控步,利用合适的方程描述结晶动力学并根据速控步提出合适的结晶行为调控方案。

2)结晶行为研究需要合适的检测手段获得准确的数据,目前煤气化熔渣研究领域中,DSC、CLSM、HTSM与SHTT是记录结晶过程最常用、最成熟的手段。但在高温条件下记录晶体生长对仪器使用温度上限及分辨率要求较苛刻。结晶行为研究中应结合熔渣与仪器特点,DSC适合结晶热效应较强的熔渣,如黄长石渣;对于弱结晶趋势的熔渣可利用光学检测,如钙长石。对结晶形貌观测要求较高时,可使用CLSM或HTSM。除结晶行为的记录,多种分析方法耦合对结晶行为也很重要,如SEM-Raman-EDS耦合可获得更多的晶体-熔体过渡层信息。加强计算模拟在结晶行为中应用,如相场模拟、分子动力学模拟与试验手段结合可更好地从多尺度、多角度分析结晶机理并考察流场、温度场等对结晶的影响,更加还原气化炉中的结晶特性。

3)目前熔渣结晶行为研究不够系统、全面,不同学者得到的结论不同。研究结晶行为的过程中限定晶体析出的种类可更好了解化学组成、操作条件对结晶行为的影响,并使熔渣结晶行为研究更系统。未来可依据不同相区内熔渣结晶行为研究结果,明确结晶能力强弱分界线,了解化学组成对初始结晶温度、结晶速率的影响规律及机理,据其建立的判断模型能通过简单易得的参数获得关键结晶特征参数如初始结晶温度等,或建立熔渣结晶特性参数的数据库结合AI给出更适合工业生产的低成本、高效的气化原料调控策略。

[1] XIE K, LI W, ZHAO W. Coal chemical industry and its sustai-nable development in China [J]. Energy, 2010, 35(11): 4349-4355.

[2] BELLD A, TOWLER B F, FAN M. Gasifiers [M]//Coal gasification and its applications. Amsterdam: Elsevier, 2011: 73-100.

[3] 李文, 白进. 煤的灰化学 [M]. 北京: 科学出版社, 2013.

[4] 林雯, 赵锦波, 梁钦锋, 等. Shell气化炉渣池堵渣机理分析 [J]. 化学工程, 2013, 41(9): 70-74.

LIN Wen, ZHAOJinbo, LIANG Qinfeng, et al. Mechanism of slag blocking in slag chamber for Shell coal gasifier [J]. Chemical Engineering (China), 2013, 41(9): 70-74.

[5] 宋金荣, 李海宾, 王军. Shell粉煤气化炉堵渣处理与研究[J]. 化工时刊, 2013, 27(3): 27-30.

SONG Jinrong, LI Haibin, WANG Jun. Treatment andstudy for shell pulverized coal gasifier slag blockage [J]. Chemical Industry Times, 2013, 27(3): 27-30.

[6] 彭新文. 灰分含量对GE水煤浆气化的物耗影响 [J]. 化工进展, 2011, 30(9): 1946-1950.

PENG Xinwen. Effect of ash content on material consumption of coal slurry GE gasification [J]. Chemical Industry and Engineering Progress, 2011, 30(9): 1946-1950.

[7] LIU Z, PANDELAERS L, BLANPAIN B, et al. Viscosity of heterogeneous silicate melts: A review [J]. Metallurgical and Materials Transactions B, 2018, 49(5): 2469-2486.

[8] SCHWITALLA D H, BRONSCH A M, KLINGER M, et al. Analysis of solid phase formation and its impact on slag rheology [J]. Fuel, 2017, 203: 932-941.

[9] LAABS M, SCHWITALLA D H, GE Z, et al. Comparison of setu-ps for measuring the viscosity of coal ash slags for entrained-flow gasification [J]. Fuel, 2022, 307: 121777.

[10] HE C, ILYUSHECHKIN A, HLA S S. In situ measurements of solid-phase kinetic growth during slag isothermal crystallisation [J]. Journal of Crystal Growth, 2020, 534: 125509.

[11] LU H, BAI J, VASSILEV S V, et al. The crystallization behavior of anorthite in coal ash slag under gasification condition [J]. Chemical Engineering Journal, 2022, 445: 136683.

[12] TSUCHIYAMA A. Crystallization kinetics in the system CaMgSi2O6-CaAl2Si2O8; The delay in nucleation of diopside and anorthite [J]. American Mineralogist, 1983, 68: 687-698.

[13] MATUSITA K, KOMATSU T, YOKOTA R. Kinetics of non-isothermal crystallization process and activation energy for crystal growth in amorphous materials [J]. Journal of Materials Science, 1984, 19(1): 291-296.

[14] KONG L, BAI J, LI W, et al. The internal and external factor on coal ash slag viscosity at high temperatures, Part 2: Effect of residual carbon on slag viscosity [J]. Fuel, 2015, 158: 976-982.

[15] HE C, BAI J, KONG L, et al. Effects of atmosphere on the oxidation state of iron and viscosity behavior of coal ash slag [J]. Fuel, 2019, 243: 41-51.

[16] MARTIN D. Application of Kolmogorov-Johnson-Mehl-Avr-ami equations to non-isothermal conditions [J]. Computational Materials Science, 2010, 47(3): 796-800.

[17] ELABBAR A A. On the application of the KJMA equation on the analysis of isothermal crystallization kinetics [J]. Materials Chemistry and Physics, 2019, 238: 121896.

[18] TOMELLINI M. Functional form of the Kolmogorov-Johnson-Mehl-Avrami kinetics for non-isothermal phase transformations at constant heating rate [J]. Thermochimica Acta, 2013, 566: 249-256.

[19] FANFONI M, TOMELLINI M. The Johnson-Mehl-Avrami-Ko-hnogorov model: A brief review [J]. Nuovo Cimento D, 1998, 20(7/8): 1171-1182.

[20] 黄川, 杨洪涛, 李翔宇, 等. 基辛格方程的研究与发展 [J]. 火炸药学报, 2014, 37(1): 26-30.

HUANG Chuan, YANG Hongtao, LI Xiangyu, et al. Research and development of Kissinger equation [J]. Chinese Journal of Explosives &Propellants, 2014, 37(1): 26-30.

[21] KIRKPATRICK R. Crystal growth from the melt: A review [J]. American Mineralogist, 1975, 60: 798-814.

[22] LU Z, LU H, HUANG L, et al. Effect of P2O5 on the viscosity of yellow phosphorus slag in electric furnace at high temperatures [J]. Fuel, 2023, 333: 126374.

[23] DING B, LIAO Q, ZHU X, et al. Deep insight into phase transition and crystallization of high temperature molten slag during cooling: A review [J]. Applied Thermal Engineering, 2021, 184: 116260.

[24] SARKAR R, LI Z. Isothermal and non-isothermal crystallization kinetics of mold fluxes used in continuous casting of steel: A review [J]. Metallurgical and Materials Transactions B, 2021, 52(3): 1357-1378.

[25] AUGIS J A, BENNETT J E. Calculation of the Avrami parameters for heterogeneous solid state reactions using a modification of theKissinger method [J]. Journal of Thermal Analysis, 1978, 13(2): 283-292.

[26] SHEN Z, LIANG Q, XU J, et al. Study on the two-dimensional micro-scale crystal growth of a coal slag [J]. Fuel, 2017, 205: 24-33.

[27] SHEN Z, HUA X, LIANG Q, et al. Reaction, crystallization and element migration in coal slag melt during isothermal molten process [J]. Fuel, 2017, 191: 221-229.

[28] WANG Z, SOHN I. A review of in situ observations of crystallization and growth in high temperature oxide melts [J]. The Journal of The Minerals, Metals &Materials Society, 2018, 70(7): 1210-1219.

[29] SCHUPSKY J P, GUO M, BLANPAIN B, et al. The impact of sample homogeneity, crucible material, and oxygen partial pressure on the crystallization of Fe-rich oxidic slag in CLSM experiments [J]. Journal of Sustainable Metallurgy, 2020, 6(2): 216-226.

[30] XUAN W, WANG H, XIA D. In-situ observation of crystallization inside coal slags and influence of crystals on flow behavior [J]. Fuel, 2019, 251: 242-248.

[31] SHI W, LAABS M, REINMÖLLER M, et al. The fusion mechanism of complex minerals mixture and prediction model for flow temperature of coal ash for gasification [J]. Fuel, 2021, 305: 121448.

[32] JUNG I H, VAN ENDE M A. Computational thermodynamic calculations: FactSage from CALPHAD thermodynamic database to virtual process simulation [J]. Metallurgical and Materials Transactions B, 2020, 51(5): 1851-1874.

[33] ZHANG L, GUO M, BLANPAIN B, et al. In-situ characteriza-tion of silicate slag crystallization by electrical impedance spectroscopy: Construction of continuous cooling transformation diagram [J]. Materials Characterization, 2023, 197: 112648.

[34] ZHANG L, MALFLIET A, BLANPAIN B, et al. Understanding the relationship between slag crystallization behaviour and electrical conductivity under isothermal conditions for online slag solidification monitoring in slag recycling [J]. Resources, Conservation and Recycling, 2022, 182: 106319.

[35] HEULENS J, BLANPAIN B, MOELANS N. A phase field model for isothermal crystallization of oxide melts [J]. Acta Materialia, 2011, 59(5): 2156-2165.

[36] MIURA H, YOKOYAMA E, TSUKAMOTO K, et al. Introducti-on to phase-field model and its applications in the fields of crystal growth and planetary science [C]//AIP Conference Proceedings. Dalian: AIP, 2010: 351-358.

[37] 梁雁飞. 对流环境下镍基高温合金枝晶生长的相场-格子玻尔兹曼法模拟 [D]. 西安: 西安理工大学, 2023.

[38] 高英俊, 卢昱江, 孔令一, 等. 晶体相场模型及其在材料微结构演化中的应用 [J]. 金属学报, 2018, 54(2): 278-292.

GAO Yingjun, LU Yujiang, KONG Lingyi, et al. Phasefield crystal model and its application for microstructure evolution of materials [J]. Acta Metallurgica Sinica, 2018, 54(2): 278-292.

[39] LI C, HOU Z Y, NIU Y, et al. Simulation of nucleation and evolution process of nuclei during solidification of Ti3Al alloy [J]. Acta Physica Sinica, 2022, 71(1): 016101.

[40] NIU H, PIAGGI P M, INVERNIZZI M, et al. Molecular dynam-ics simulations of liquid silica crystallization [J]. Proceedings of the National Academy of Sciences of the United States of America, 2018, 115(21): 5348-5352.

[41] XUAN W, YAN S, ZHANG J, et al. A deep insight into the dynamic crystallization of coal slags and the correlation with melt microstructure [J]. Fuel Processing Technology, 2024, 254: 108005.

[42] XUAN W, WANG Q, ZHANG J, et al. Influence of silica and alumina (SiO2 Al2O3) on crystallization characteristics of synthetic coal slags [J]. Fuel, 2017, 189: 39-45.

[43] LU H, PENG B, GE Z, et al. The viscosity and crystallization behavior of slag from co-gasification of coal and extraction residue from direct coal liquefaction residue at high temperatures [J]. Fuel, 2021, 285: 119119.

[44] JIANG Y, IDETA K, KIM J, et al. The crystalline and microstructural transformations of two coal ashes and their quenched slags with similar chemical compositions during heat treatment [J]. Journal of Industrial and Engineering Chemistry, 2015, 22: 110-119.

[45] ROSKOSZ M, TOPLIS M J, RICHET P. Kinetic vs. thermodynamic control of crystal nucleation and growth in molten silicates [J]. Journal of Non-Crystalline Solids, 2006, 352(2): 180-184.

[46] LI K, LU H, YUAN Z, et al. The kinetic characteristics of mullite crystallization in slag with high SiO2 and Al2O3 content at gasification condition of solid fuel [J]. Fuel, 2024, 361: 130685.

[47] LU H, BAI J, KONG L, et al. The crystallization kinetics ana-lys-is and the new prediction index of melilite-bearing slag under solid fuel gasification condition [J]. Chemical Engineering Journal, 2023, 477: 147089.

[48] XUAN W, WHITTY K J, GUAN Q, et al. Influence of SiO2/Al2O3 on crystallization characteristics of synthetic coal slags [J]. Fuel, 2015, 144: 103-110.

[49] XUAN W, WHITTY K J, GUAN Q, et al. Influence of CaO on crystallization characteristics of synthetic coal slags [J]. Energy &Fuels, 2014, 28(10): 6627-6634.

[50] XUAN W, ZHANG J, XIA D. The influence of MgO on the crystallization characteristics of synthetic coal slags [J]. Fuel, 2018, 222: 523-528.

[51] LI M, XU J, XIAO H, et al. Exploring influence of MgO/CaO on crystallization characteristics to understand fluidity of synthetic coal slags [J]. Chinese Journal of Chemical Engineering, 2023, 53: 1-13.

[52] WELSCH A M, KNIPPING J L, BEHRENS H. Fe-oxidation sta-te in alkali-trisilicate glasses:A Raman spectroscopic study [J]. Journal of Non-Crystalline Solids, 2017, 471: 28-38.

[53] XUAN W, WHITTY K J, GUAN Q, et al. Influence of Fe2O3 and atmosphere on crystallization characteristics of synthetic coal slags [J]. Energy &Fuels, 2015, 29(1): 405-412.

[54] GE Z, KONG L, BAI J, et al. Effect of CaO/Fe2O3 ratio on slag viscosity behavior under entrained flow gasification conditions [J]. Fuel, 2019, 258: 116129.

[55] HE C, ILYUSHECHKIN A, BAI J, et al. Viscosity and crystallisation behaviour of coal ash slag from the primary phase of anorthite [J]. Fuel Processing Technology, 2021, 213: 106680.

[56] GE Z, KONG L, BAI J, et al. Effect of CaO/Na2O on slag viscosity behavior under entrained flow gasification conditions [J]. Fuel Processing Technology, 2018, 181: 352-360.

[57] CHEN X, KONG L, BAI J, et al. The key for sodium-rich coal utilization in entrained flow gasifier: The role of sodium on slag viscosity-temperature behavior at high temperatures [J]. Applied Energy, 2017, 206: 1241-1249.

[58] 玄伟伟, 张建胜, 夏德宏. 非牛顿煤灰配渣的结晶特性 [J]. 化工学报, 2016, 67(6): 2612-2617.

XUAN Weiwei, ZHANG Jiansheng, XIA Dehong. Crystallization properties of non-Newtonian synthetic coal slag [J]. CIESC Journal, 2016, 67(6): 2612-2617.

[59] ZHOU J, WANG Q, XING C, et al. Crystal growth of clinopyroxene in mafic alkaline magmas [J]. Earth and Planetary Science Letters, 2021, 568: 117005.

[60] GAN L, ZHANG C, ZHOU J, et al. Continuous cooling crystallization kinetics of a molten blast furnace slag [J]. Journal of Non-Crystalline Solids, 2012, 358(1): 20-24.

[61] ZENG Q, LIJ, YU Y, et al. Effect of cooling rate on crystallization behavior of CaO-SiO2-MgO-Cr2O3 based slag [J]. High Temperature Materials and Processes, 2020, 39(1): 74-80.

[62] KONG L, BAI J, LI W. Viscosity-temperature property of coal ash slag at the condition of entrained flow gasification: A review [J]. Fuel Processing Technology, 2021, 215: 106751.

[63] CAO X, KONG L, BAI J, et al. Influence of water vapor on continuous cooling crystallization characteristics of coal ash slag [J]. Fuel, 2021, 303: 121241.

[64] 曹希. 高温下水蒸气对煤灰流动性的影响规律及机理研究[D].北京:中国科学院大学,2020.

[65] ZOLOTAREV A, KRIVOVICHEV S, PANIKOROVSKII T, et al. Dmisteinbergite, CaAl2Si2O8, a metastable polymorph of anorthite: Crystal-structure and Raman spectroscopic study of the holotype specimen [J]. Minerals, 2019, 9(10): 570.

Research progress on the crystallization behavior of coal slag in entrained-flow gasifiers

移动阅读