循环流化床超低NOx与SO2排放技术研究进展

0 引 言

循环流化床(CFB)燃烧技术因燃料适应性广、污染排放低、变负荷能力强等优势[1-5],得到迅速推广和发展应用。与煤粉炉相比较,CFB锅炉由于燃烧温度低,具有NOx排放低等优势。然而面对新提出的超低排放标准,即6% O2(体积分数)条件下,烟尘、SO2、NOx排放质量浓度分别不高于10、35、50 mg/Nm3,循环流化床技术面临巨大挑战。

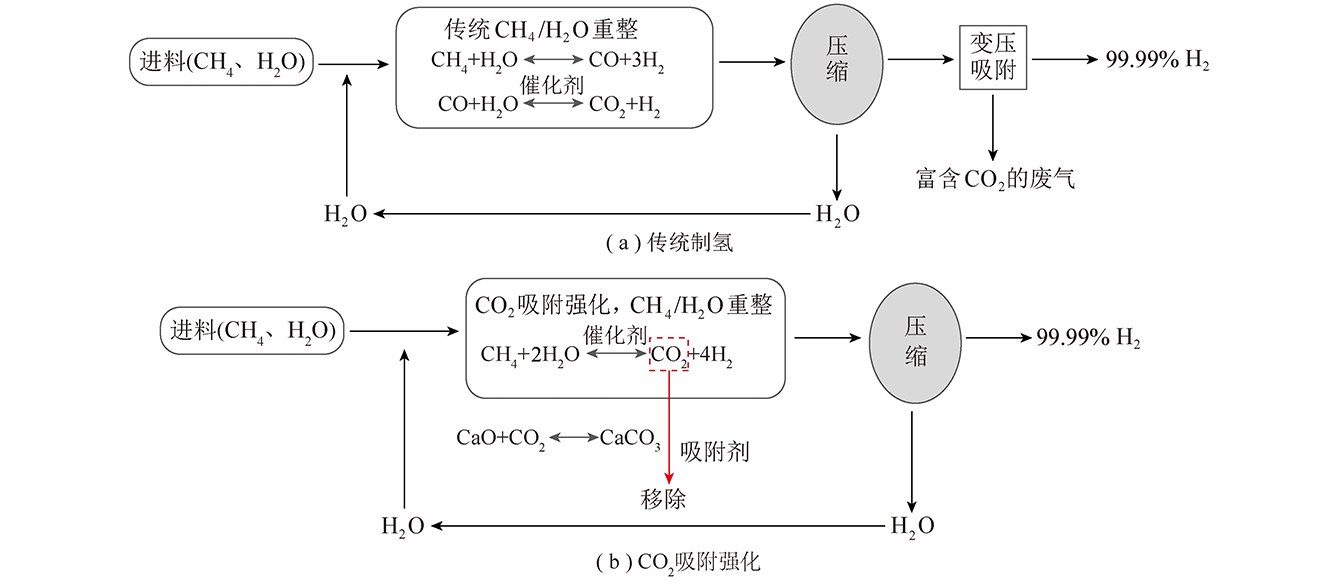

为使NOx和SO2满足超低排放标准,CFB锅炉通常采用两级脱硝和两级脱硫。两级脱硝是指首先利用低氮燃烧技术通过优化控制CFB锅炉运行参数降低NOx原始排放,主要包括控制床温[6-7],增加二次风比[8-12]、改变二次风喷入位置[13-15]和减少空气当量比[16-18],然后利用烟气处理技术进行尾部烟气脱硝。烟气脱硝技术通常有3种:SCR技术[19-23]、SNCR技术[24-28]和SCR-SNCR结合技术[29-33]。两级脱硫是指首先向CFB锅炉炉内喷钙进行炉内脱硫,然后利用烟气处理装置对烟气进一步脱硫。烟气脱硝技术主要有2种:半干法脱硫[34-40]和湿法脱硫[36,41-45]。由于两级脱硝和两级脱硫必须使用烟气处理装置,大大增加了CFB锅炉治污成本,因此如何在不使用脱硝和脱硫装置的条件下使CFB锅炉排烟中NOx和SO2含量达到超低排放标准成为未来CFB技术发展主流方向。

本文主要论述了现有常规CFB超低NOx排放技术(二级脱硝技术)、CFB超低NOx燃烧技术、常规CFB超低SO2排放技术(二级脱硫技术)、CFB超低SO2排放技术和CFB超低NOx和SO2协同控制技术等,以明晰现有研究的不足,凝练关键科学问题,为实现CFB锅炉炉内超低NOx和SO2协同控制技术提供理论支撑。

1 CFB超低NOx排放技术

1.1 常规CFB超低NOx排放技术

为达到超低排放标准,CFB锅炉普遍采用“两级脱硝”实现NOx深度脱除,即采用炉内低氮燃烧技术和炉外烟气脱硝技术。炉外烟气脱硝技术主要有3种:SCR技术、SNCR技术和SNCR-SCR技术,3种技术对比见表1。因此,常规CFB超低NOx排放技术包括低氮燃烧 SCR技术、低氮燃烧 SNCR技术和低氮燃烧 SCR-SNCR技术。

表1 烟气处理技术对比

Table 1 Comparison of technologies for the treatment of NOx in flue gas

1.1.1 低氮燃烧 SCR技术

该技术结合了低氮燃烧技术和SCR技术(图1),首先通过控制和优化CFB锅炉运行参数降低NOx原始排放量,通常做法是控制床温、增加二次风比、改变二次风喷入位置和减少空气当量比等,然后利用SCR技术进行烟气脱硝。SCR脱硝工艺是指在特定条件下(烟气温度350~420 ℃),向烟气中喷入一定量的氨,并使之与烟气充分混合后,烟气经过一种预置的催化剂,使其在催化剂的辅助下高效率将NOx还原成N2。使用该方法脱硝效率最高,运行可靠,但由于需要使用大量催化剂,因此成本高,且占地面积大,适用于高挥发分煤和大型机组。

图1 低氮燃烧 SCR超低NOx排放技术

Fig.1 Low NOx combustion SCR technology

1.1.2 低氮燃烧 SNCR技术

该技术将低氮燃烧技术和SNCR技术结合起来(图2)。通过控制和优化CFB锅炉运行参数降低NOx原始排放量,同时向旋风分离器入口烟道内注入氨,在高温环境下,氨与生成的NOx发生反应,NOx被还原成N2。为满足超低排放,通常采取过量喷氨的方式以提高脱硝效率,造成氨逃逸量超标[46]。为解决这一问题,大多数研究致力于改善旋风分离器处SNCR脱硝反应环境,包括调整喷氨口位置、优化还原剂粒径以及提高烟气温度等。该技术系统简单、占地空间小、投资少,且不使用催化剂,因此成本相对较低,适用于低挥发分煤和小型机组。

图2 低氮燃烧 SNCR超低NOx排放技术

Fig.2 Low NOx combustion SNCR technology

1.1.3 低氮燃烧 SNCR-SCR技术

该技术将低氮燃烧技术与SNCR-SCR技术结合,如图3所示。通过控制炉内参数降低NOx原始排放量,同时在旋风分离器入口烟道注入还原剂将生成的NOx还原成N2,逸出的氨气和一部分NOx在催化剂作用下再次进行还原反应实现深度脱硝。采用SNCR-SCR技术可将SNCR技术的低费用优势与SCR技术的脱硝高效率优势有机结合,解决SNCR技术中的氨泄漏问题,且空间适应性强,运用较灵活。该技术适用于中等挥发分煤和中等机组。

图3 低氮燃烧 SNCR-SCR超低NOx排放技术

Fig.3 Low NOx combustion SNCR-SCR technology

综上,这3种技术针对不同燃料均可满足超低排放,实际应用中,应根据燃烧情况及燃料特性选取最佳超低排放技术。由于这3种技术都采用二级脱硝,增加了烟气处理装置,因此成本较高。

1.2 CFB超低NOx燃烧技术

CFB超低NOx燃烧技术是指在不使用烟气脱硝装置的条件下使锅炉排烟中NOx含量达到超低排放要求。目前,能够达到超低排放标准的CFB超低NOx燃烧技术主要有:循环流化床高温后燃技术[47-50]、基于流态重构的循环流化床燃烧技术[51-55]和解耦燃烧技术。

1.2.1 循环流化床高温后燃技术

循环流化床高温后燃技术是由中国科学院工程热物理研究所提出,该技术将煤的燃烧分为2部分:CFB炉内燃烧和后燃室燃烧,技术原理如图4所示。该技术首先通过控制CFB炉膛的一、二次风量等参数来实现全炉膛的还原性气氛,使进入炉膛的煤在弱还原性气氛下燃烧,从而抑制NOx的生成。由于煤的不完全燃烧会产生大量CO,这些CO及细小的焦炭颗粒从旋分分离器逸出进入后燃室。同时,在旋风分离器出口烟道通入后燃风,烟气中未完全燃烧的CO和焦碳在后燃室进一步燃烧,从而保证了煤粉的燃烧效率,实现循环流化床的超低NOx排放。Zhou等[47]详细介绍了该技术,并利用其研究了神木半焦燃烧特性和NOx排放特性,研究发现使用该技术后,NOx原始排放量只有51 mg/Nm3,燃烧效率高达98.6%。Zhou等[49]研究了内蒙褐煤的燃烧特性和NOx排放特性,发现通过优化流化床炉内和后燃室运行参数使NOx原始排放下降到48.7 mg/Nm3,达到超低排放标准。Xiao等[50]研究了给煤位置和后燃风布置对神木半焦燃烧特性和NOx排放特性的影响,通过增加后燃风级数,使NOx最终排放量下降到49.6 mg/Nm3,达到超低排放要求。目前该高温后燃技术应用于75 t/h煤泥循环流化床锅炉,实现了NOx原始排放38 mg/Nm3。

图4 循环流化床高温后燃超低NOx燃烧技术

Fig.4 Technology of ultra-low NOx emission

of high temperature post-combustion of CFB

1.2.2 基于流态重构的循环流化床燃烧技术

基于流态重构的循环流化床燃烧技术原理如图5所示,其核心是通过提高旋风分离器分离效率,增加床内有效细颗粒存有量,增大物料循环倍率,提高炉膛上部稀相区颗粒浓度,从而使底部密相区未燃碳和CO等还原性物料上移,增强了炉膛空间的还原性气氛,抑制了炉内NOx生成。该方法主要是通过调节床料、循环灰粒径、床层压降、床温、炉膛出口氧含量、分离器出口灰颗粒粒度、一次风份额以及流化速度等锅炉运行参数,使床料平均粒度比传统循环流化床大幅减小。李竞岌等[51-52]从床层温度控制和氧化还原气氛调整等角度,论证了流态重构技术在强化CFB锅炉NOx低排放性能上具有一定优势,且该技术使淄博和力文的循环流化床实现了超低排放。Li等[51]利用该技术在220 t/h CFB锅炉上进行工程实践,燃烧烟煤和贫煤,使用石灰石脱硫时,NOx排放量分别为49和46 mg/Nm3。

图5 基于流态重构的循环流化床超低NOx燃烧技术

Fig.5 Technology of ultra-low NOx emission of

CFB based on flow state reconstruction

1.2.3 解耦低氮燃烧技术

解耦低氮燃烧技术通过将燃烧过程分解为低温还原气氛下的部分热解气化和高温氧化条件下的可燃物燃尽2个过程,同时利用低温还原气氛下产生的还原性气体组分和半焦抑制高温氧化条件下燃烧时的NOx生成。韩振南等[56]研究了一种基于解耦燃烧技术的可实现固体燃料燃烧原始NOx超低排放的解耦燃烧方法,技术原理如图6所示。首先将煤热解,热解产物为焦油、半焦和少量热解气。焦油和热解气用于再燃脱硝;而半焦进入主燃区燃烧。由于主燃区的低温、低氧燃烧会产生大量CO,一方面抑制NOx生成,另一方面对生成的NOx进行还原,从而降低主燃区NOx浓度。随后烟气进入再燃区,由于焦油脱硝能力强,对烟气中NOx进一步还原。最后烟气进入燃尽区,在燃尽风条件下烟气中CO等完全燃烧。该技术通过焦炭还原和焦油再燃脱硝实现超低排放。

图6 解耦燃烧超低NOx排放技术原理示意

Fig.6 Technology of ultra-low NOx emission

of decoupling combustion

综上所述,循环流化床高温后燃技术和基于流态重构的循环流化床燃烧技术在中试装置与工业装置上已实现超低NOx原始排放,而解耦低氮燃烧技术在CFB锅炉中的实际应用效果还需工业验证。

2 CFB超低SO2排放技术

2.1 常规CFB超低SO2排放技术

为达到超低排放标准,现有CFB锅炉普遍采用“两级脱硫”,即采用炉内喷钙脱硫技术和炉外烟气脱硫技术。炉外烟气脱硫技术主要有2种:半干法脱硫和湿法脱硫,2种技术对比见表2。因此,常用的CFB超低SO2排放技术也分为炉内喷钙脱硫 烟气湿法脱硫和炉内喷钙脱硫 烟气半干法脱硫2种。

表2 烟气脱硫技术对比

Table 2 Comparison of technologies for the treatment of SO2 in flue gas

2.1.1 炉内喷钙脱硫 烟气半干法脱硫技术

该技术结合了炉内喷钙脱硫和半干法脱硫技术(图7)。首先进行炉内喷钙脱硫,即通过向CFB锅炉炉膛内喷入石灰石降低部分SO2浓度,然后进行炉后半干法脱硫。半干法脱硫是以循环流化床原理为基础,以干态消石灰粉作为吸收剂,通过吸收剂的多次再循环,在脱硫塔内延长吸收剂和烟气的接触时间,以到达高效脱硫的目的,同时大大提高了吸收剂的利用率。通过化学反应,可有效去除烟气中的SO2、SO3等气体,脱硫产物为干粉混合物,无二次污染,还可以二次利用。该技术脱硫效率高,投资成本较低,适用于中小机组与中低硫煤。

图7 炉内喷钙脱硫 烟气半干法脱硫超低排放技术

Fig.7 Injection calcium in furnace for desulphurization ultra

low emission technology of semi-dry flue gas desulfurization

2.1.2 炉内喷钙脱硫 烟气湿法脱硫技术

该技术结合了炉内喷钙脱硫和烟气湿法脱硫技术(图8)。首先向CFB锅炉炉膛内喷入石灰石、优化CFB锅炉运行参数等进行炉内部分脱硫,然后进行烟气湿法脱硫。湿法脱硫技术是将石灰石粉加水制成浆液作为吸收剂泵入吸收塔与烟气充分接触混合,烟气中的SO2与浆液中的CaCO3以及从塔下部鼓入的空气进行氧化反应生成CaSO4,CaSO4达到一定饱和度后,结晶形成CaSO4·2H2O。脱硫后的烟气经过除雾器除去雾滴,再经过换热器加热升温后,由烟囱排入大气。该工艺脱硫效率极高,且技术先进可靠,但系统复杂、设备庞大、耗水量大、一次性投资高,一般适用于大型电厂与高硫煤。

图8 炉内喷钙脱硫 烟气湿法脱硫超低排放技术

Fig.8 Injection calcium in furnace for desulphurization

ultra low emission technology of wet flue gas desulfurization

综上可知,这2种常规技术都可以使CFB锅炉满足超低排放标准,但炉内喷钙脱硫 烟气湿法脱硫技术脱硫效率更高。燃烧高硫煤时,应使用炉内喷钙脱硫 烟气湿法脱硫技术,燃烧中低硫煤时,可采用炉内喷钙脱硫 烟气半干法脱硫技术。

2.2 CFB超低SO2排放技术

常规的CFB超低SO2排放技术需进行二次脱硫,且必须使用尾部烟气脱硫装置,增加了CFB锅炉脱硫成本。如何在不使用尾部烟气脱硫装置的情况下,达到超低SO2排放受到更多关注。目前,CFB超低SO2排放技术有2种:超细石灰石和燃烧半焦脱硫技术。

2.2.1 超细石灰石脱硫技术

超细石灰石指的是d50<15 μm、d90<45 μm的石灰石粉,明显小于常规CFB炉内脱硫用石灰石粒径[57]。其原理是减小石灰石粒径,最大限度地增加石灰石的比表面积,超细石灰石脱硫技术如图9所示。超细石灰石比表面积显著增大,反应速率加快。但由于石灰石粒径减小,炉内停留时间缩短。Fan等[58]认为使用高反应活性的超细石灰石,在极短时间内完成固硫反应可以解决停留时间不足的问题。岳光溪等[59]研究表明,将飞灰切割粒径降至10 μm,循环灰的中位粒径降低到100 μm,则在Ca/S=1.5时,SO2浓度<50 mg/m3。

图9 超细石灰石超低排放技术

Fig.9 Technology of ultra-low emission of ultra-fine limestone

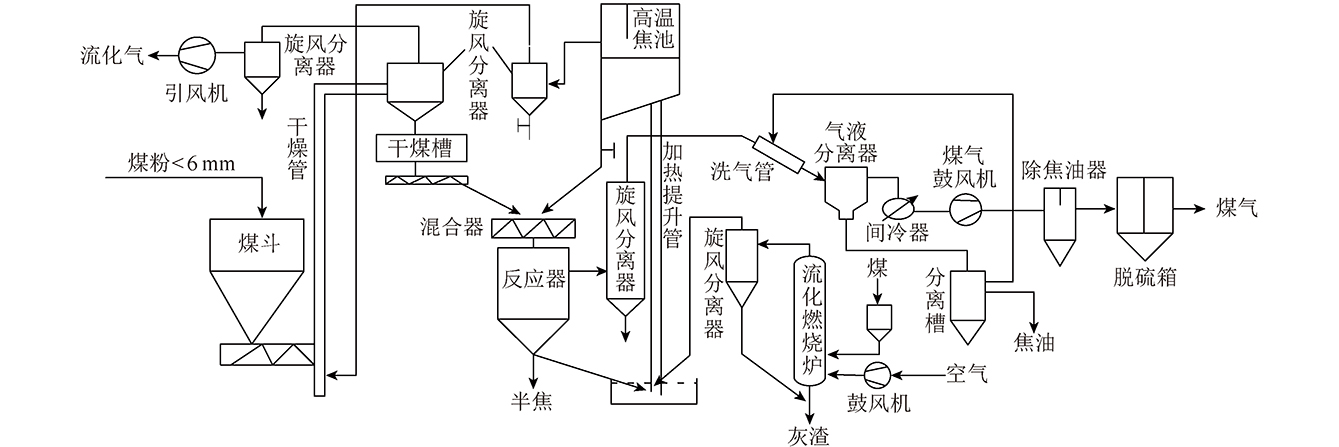

2.2.2 半焦燃烧脱硫技术

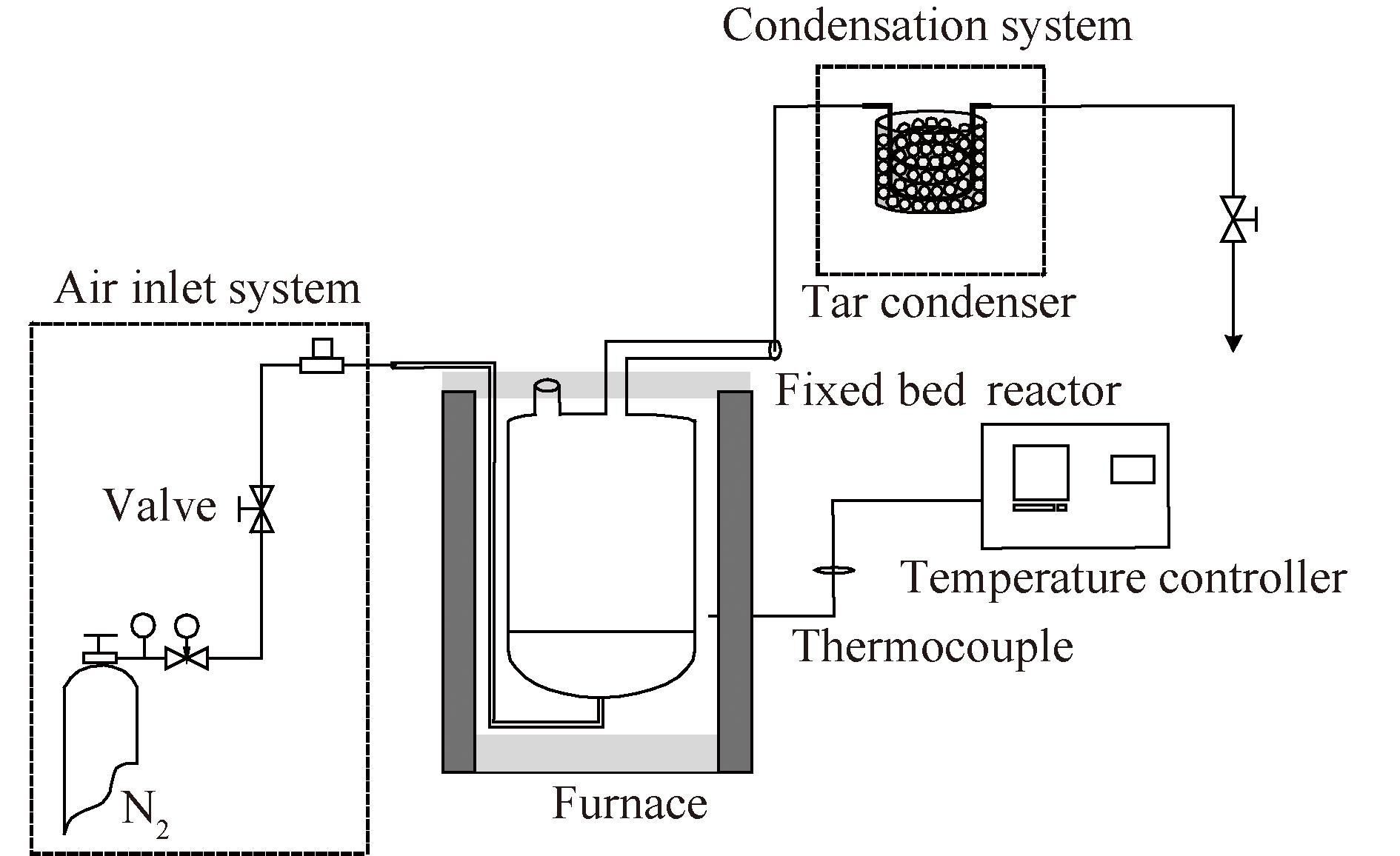

热解作为一种重要的煤洁净技术处理过程,不仅可实现煤的分级利用,提高产品附加值,还减少了原料中污染物向大气的排放[60]。燃烧半焦脱硫技术如图10所示,首先将低阶煤通过热解制成低硫洁净半焦。与煤相比,半焦中硫显著减少。然后,将热解制成的低硫半焦用作循环流化床锅炉的燃料。该技术通过将含硫量较高的煤转化为低硫半焦,然后燃烧低硫半焦,在理论上易实现超低SO2原始排放,但还需进一步工业验证。

图10 燃烧半焦脱硫超低排放技术

Fig.10 Technology of ultra-low emission of

char combustion for desulfurization

3 CFB炉内超低NOx/SO2排放技术

在不使用烟气脱硫脱硝装置的条件下,如何使NOx和SO2同时满足超低排放是近几年的研究热点与难点,即发展CFB炉内超低NOx和SO2的协同控制技术。大量研究表明,炉内脱硫和脱氮存在矛盾关系,即氧化氛围可提高炉内脱硫效率,但NOx原始排放增加,而还原氛围可有效抑制NOx生成,但炉内脱硫效率明显下降。为实现CFB炉内超低NOx和SO2排放,将CFB超低NOx燃烧技术和超细石灰石相结合的技术具有较大潜力,即循环流化床高温后燃技术与超细石灰石脱硫技术;同时将CFB超低NOx燃烧技术与半焦燃烧脱硫技术结合也可能实现超低NOx和SO2排放。因此,这2类技术都应进一步开展更深入的系统研究与工业验证。

由于2类技术都需使用超细石灰石,因此需解决以下关键问题:① 研发高效率旋风分离器。高效旋风分离器是保证超细石灰石高效脱硫的前提,旋风分离器效率越高,超细石灰石脱硫效率越高。② 保证超细石灰石在大截面炉膛内的分布均匀性。循环流化床锅炉正朝着大型化发展,炉膛截面越来越大,如何实现超细石灰石在大型炉膛内横向的均匀混合成为难点。

4 CFB超低NOx/SO2排放技术

根据是否使用烟气处理装置,超低排放技术可以分为2类:一种是使用烟气处理装置的常规CFB超低NOx/SO2排放技术,另一类是不使用烟气处理装置的CFB超低NOx/SO2排放技术。与常规CFB超低NOx/SO2排放技术相比,CFB超低NOx/SO2排放技术有很多优势:由于不使用烟气处理装置,初投资和运行成本明显降低,操作简单,占地面积显著减小等,详细对比见表3和表4。

表3 NOx超低排放技术对比

Table 3 Comparison of technologies of ultra-low NOx emission

表4 SO2超低排放技术对比

Table 4 Comparison of technologies of ultra-low SO2 emission

5 结语与展望

本文论述了现有的CFB超低NOx与SO2排放技术,发现在不使用烟气净化装置的情况下,NOx和SO2相应的超低排放控制技术都不够成熟;而对于CFB超低NOx和SO2协同控制技术的研究报道甚少。因此,后期应加强以下研究:

1)开发高效旋风分离器。高效旋风分离器不仅可以提升CFB燃烧效率,也是保证超细石灰石高效脱硫的前提。分离器效率越高,CFB燃烧效率和超细石灰石脱硫效率越高。

2)如何保证超细石灰石在大截面炉膛内的分布均匀性是关键。超细石灰石可大大减弱炉内脱硝的消极影响,也可维持较高脱硫效率,但随着循环流化床锅炉大型化发展,炉膛截面越来越大,如何实现超细石灰石在大型炉膛内横向的均匀混合是难点。

3)发展CFB炉内超低NOx和SO2原始排放协同控制技术。目前控制单一气体使其满足超低排放的技术相对成熟,但如何同时控制NOx和SO2使之满足超低排放标准是技术难点。

4)超低排放条件下的燃料适应性。目前CFB炉内超低排放技术局限于某些特定燃料可以达到超低排放,针对其他特殊燃料,NOx和SO2能否达到超低排放仍需进一步深入研究。

5)低负荷下CFB炉内超低排放技术。锅炉在低负荷下如何实现超低排放还需进一步深入研究。

[1] 黄中,杨娟,车得福. 大容量循环流化床锅炉技术发展应用现状[J].热力发电,2019,48(6):1-8.

HUANG Zhong,YANG Juan,CHE Defu. Application and development status of large-scale CFB boilers [J]. Thermal Power Generation,2019,48(6):1-8.

[2] 董清梅,颜河恒. 循环流化床锅炉的发展现状及前景[J].锅炉制造,2005(4):72-74.

DONG Qingmei,YAN Heheng. Status andprospect of circulating fluidized bed boiler [J]. Boiler Manufacturing,2005(4):72-74.

[3] 骆仲泱,何宏舟,王勤辉,等. 循环流化床锅炉技术的现状及发展前景 [J]. 动力工程,2004,24(6):761-767.

LUO Zhongyang,HE Hongzhou,WANG Qinhui,et al. Statusquo-technology of circulating fluidized bed boiler and its prospects of development [J]. Power Engineering,2004,24(6):761-767.

[4] 张文忠. 循环流化床锅炉技术的现状及发展前景 [J]. 科技创新导报,2019,16(5):72-73.

ZHANG Wenzhong. Current status and development prospects of circulating fluidized bed boiler technology [J]. Science and Technology Innovation Herald,2019,16(5):72-73.

[5] KOORNNEEF J,JUNGINGER M,FAAIJ A. Development of fluidized bed combustion—An overview of trends,performance and cost [J]. Progress in Energy and Combustion Science,2007,33(1):19-55.

[6] SVOBODA  Influence of operating conditions and coal properties on NOx and N2O emissions in pressurized fluidized bed combustion of subbituminous coals [J]. Fuel,2004,83(7/8):1095-1103.

Influence of operating conditions and coal properties on NOx and N2O emissions in pressurized fluidized bed combustion of subbituminous coals [J]. Fuel,2004,83(7/8):1095-1103.

[7] GUNGOR A. Simulation of NOx emission in circulating fluidized beds burning low-grade fuels [J]. Energy and Fuels,2009,23(5):2475-2481.

[8] GIBBS B M,PEREIRA F J,BEéR J M. The influence of air staging on the NO emission from a fluidized bed coal combustor [J]. Symposium(International)on Combustion,1977,16(1):461-474.

[9] MEREB J B,WENDT J O L. Air staging and reburning mechanisms for NOx abatement in a laboratory coal combustor [J]. Fuel,1994,73(7):1020-1026.

[10] SPLIETHOFF H,GREUL U,RÜDIGER H,et al. Basic effects on NOx emissions in air staging and reburning at a bench-scale test facility [J]. Fuel,1996,75(5):560-564.

[11] LUPI

EZ C,D

EZ C,D EZ L I,ROMEO L M. Influence of gas-staging on pollutant emissions from fluidized bed oxy-firing [J]. Chemical Engineering Journal,2014,256:380-389.

EZ L I,ROMEO L M. Influence of gas-staging on pollutant emissions from fluidized bed oxy-firing [J]. Chemical Engineering Journal,2014,256:380-389.

[12] YANG X,LIU B,SONG W,et al. Process simulation of emission and control for NO and N2O during coal combustion in a circulating fluidized bed combustor based on Aspen Plus [J]. Energy and Fuels,2011,25(8):3718-3730.

[13] WANG X S,GIBBS B M,RHODES M J. Impact of air staging on the fate of NO and N2O in a circulating fluidized-bed combustor [J]. Combustion and Flame,1994,99(3/4):508-515.

[14] ERSOY L E,GOLRIZ M R,KOKSAL M,et al. Circulating fluidized bed hydrodynamics with air staging:An experimental study [J]. Powder Technology,2004,145(1):25-33.

[15] KOKSAL M,GOLRIZ M R,HAMDULLAHPUR F. Thermal aspects of a circulating fluidized bed with air staging [J]. International Journal of Energy Research,2005,29(10):923-935.

[16] DE DIEGO L F,LONDONO C A,WANG X S,et al. Influence of operating parameters on NOx and N2O axial profiles in a circulating fluidized bed combustor [J]. Fuel,1996,75(8):971-978.

[17] LYNGFELT A,ÅMAND L E,GUSTAVSSON L,et al. Methods for reducing the emission of nitrous oxide from fluidized bed combustion [J]. Energy Conversion and Management,1996,37(6/7/8):1297-1302.

[18] TOURUNEN A,SAASTAMOINEN J,NEVALAINEN H. Experimental trends of NO in circulating fluidized bed combustion [J]. Fuel,2009,88(7):1333-1341.

[19] 贾海娟. SCR烟气脱硝技术及其在燃煤电厂的应用 [J]. 电力科技与环保,2012,28(6):10-11.

JIA Haijuan. Application of SCR flue gas denitrification technology in coal-fired power plants [J]. Electric Power Technology and Environmental Protection,2012,28(6):10-11.

[20] 刘清雅,刘振宇,李成岳. NH3在选择性催化还原NO过程中的吸附与活化 [J]. 催化学报,2006,27(7):636-646.

LIU Qingya,LIU Zhenyu,LI Chengyue. Adsorption andactivation of NH3 during selective catalytic reduction of NO by NH3 [J]. Chinese Journal of Catalysis,2006,27(7):636-646.

[21] 马双忱,金鑫,孙云雪,等. SCR烟气脱硝过程硫酸氢铵的生成机理与控制 [J]. 热力发电,2010,39(8):12-17.

MA Shuangchen,JIN Xin,SUN Yunxue,et al. The formation mechanism of ammonium bisulfate in scr flue gas denitrification process and control thereof [J]. Thermal Power Generation,2010,39(8):12-17.

[22] 宣小平,姚强,岳长涛,等. 选择性催化还原法脱硝研究进展 [J]. 煤炭转化,2002,25(3):26-31.

XUAN Xiaoping,YAO Qiang,YUE Changtao,et al. Progress in study of the selective catalytic reduction of NOx [J]. Coal Conversion,2002,25(3):26-31.

[23] 胡永锋,白永锋.SCR法烟气脱硝技术在火电厂的应用[J].节能技术,2007(2):152-156,181.

HU Yongfeng,BAI Yongfeng. SCRflue gas denitrification technology and its application [J].Energy Conservation Technology,2007(2):152-156,181.

[24] 路涛,贾双燕,李晓芸. 关于烟气脱硝的SNCR工艺及其技术经济分析 [J]. 现代电力,2004,21(1):17-22.

LU Tao,JIA Shuangyan,LI Xiaoyun. Techno-economic analysis for process and application of SNCR [J]. Modern Electric Power,2004,21(1):17-22.

[25] 王文选,肖志均,夏怀祥. 火电厂脱硝技术综述 [J]. 电力设备,2006,7(8):1-5.

WANG Wenxuan,XIAO Zhijun,XIA Huaixiang. Asummary of denitrification technology of thermal power plants [J]. Electrical Equipment,2006,7(8):1-5.

[26] 顾卫荣,周明吉,马薇. 燃煤烟气脱硝技术的研究进展 [J]. 化工进展,2012,31(9):2084-2092.

GU Weirong,ZHOU Mingji,MA Wei. Technology status and analysis on coal-fired flue gas denitrification [J]. Chemical Industry and Engineering Progress,2012,31(9):2084-2092.

[27] 姜鹏志. 循环流化床锅炉低NOx排放特性及利用SNCR脱氮技术 [J]. 电力技术,2010,19(6):6-10.

JIANG Pengzhi. Application of SNCR in CFB boilers for low NOx emission [J]. Electric Power Technology,2010,19(6):6-10.

[28] 李辉. 循环流化床锅炉低NOx排放特性及利用SNCR脱氮技术分析 [J]. 化工设计通讯,2017,43(9):18,52.

LI Hui. Low NOx emission characteristics of circulating fluidized bed boilers and analysis by SNCR denitrification [J]. Chemical Engineering Design Communications,2017,43(9):18,52.

[29] 蔡小峰,李晓芸. SNCR-SCR烟气脱硝技术及其应用 [J]. 电力环境保护,2008,24(3):26-29.

CAI Xiaofeng,LI Xiaoyun. Hybrid SNCR-SCR denitrification technique and its application [J]. Electric Power Environmental Protection,2008,24(3):26-29.

[30] 刘钦成. SNCR-SCR烟气脱硝技术及其应用研究 [J]. 资源节约与环保,2018(3):3,7.

LIU Qincheng. SNCR-SCR flue gas denitrification technology and its application research [J]. Resource Conservation and Environmental Protection,2018(3):3,7.

[31] 蔡昕,唐建成,曹红加. 联合脱硝技术在燃煤锅炉脱硝改造中的应用 [J]. 华北电力技术,2010(12):53-56.

CAI Xin,TANG Jiancheng,CAO Hongjia. Application of denitrification technique combined SNCR & SCR in coal-fired boiler [J]. North China Electric Power,2010(12):53-56

[32] 蔡辉,冯金洋,杨义. 联合脱硝技术在燃煤锅炉脱硝改造中的应用 [J]. 甘肃科技,2016,32(3):32-33.

CAI Hui,FENG Jinyang,YANG Yi. Application ofcombined denitrification technology in denitrification reformation of coal-fired boiler [J]. Gansu Science and Technology,2016,32(3):32-33.

[33] 吕佳威. 联合脱硝技术在燃煤锅炉脱硝技术改造中的应用 [J]. 环境与发展,2018,30(6):85,7.

LYU Jiawei. Application of combined denitrification technology in denitrification of coal-fired boilers [J]. Environment and Development,2018,30(6):85,7.

[34] 葛介龙,张佩芳,周钓忠,等. 几种半干法脱硫工艺机理的探讨 [J]. 环境工程,2005,23(4):49-52.

GE Jielong,ZHANG Peifang,ZHOU Diaozhong,et al. Research on mechanism of several semi-dry desulphurization processes[J]. Environmental Engineering,2005,23(4):49-52.

[35] 王文龙,董勇,任丽,等. 干法/半干法脱硫中脱硫剂利用率及脱硫灰利用研究 [J]. 热能动力工程,2009,24(4):490-493.

WANG Wenlong,DONG Yong,REN Li,et al. Study of theutilization rate of desulfurization agents and utilization of desulfurized ash during desulfurization by dry-method/semi-dry-method[J]. Journal of Engineering for Thermal Energy & Power,2009,24(4):490-493.

[36] 郭斌洲. 半干法脱硫与湿法脱硫工艺选择比较[J].山西焦煤科技,2010(S1):65-67.

GUO Binzhou. Selectioncomparison for semi-dry FGD and wet FGD process [J].Shanxi Coking Coal Science & Technology,2010(S1):65-67.

[37] 赵卷,张少峰,张占锋. 半干法烟气脱硫技术研究新进展 [J]. 河北工业大学学报,2003,32(5):81-86.

ZHAO Juan,ZHANG Shaofeng,ZHANG Zhanfeng. The new development of semi-dry flue gas desulfurization technology [J]. Journal of Hebei University of Technology,2003,32(5):81-86.

[38] 赵旭东,高继慧,吴少华,等. 干法、半干法(钙基)烟气脱硫技术研究进展及趋势 [J]. 化学工程,2003,31(4):64-67.

ZHAO Xudong,GAO Jihui,WU Shaohua,et al. Development ofdry and semi-dry(calcium base)flue gas desulfurization technology [J]. Chemical Engineering,2003,31(4):64-67.

[39] 袁莉莉. 半干法烟气脱硫技术研究进展 [J]. 山东化工,2009,38(8):19-22,5.

YUAN Lili. Research progress of semi-dry flue gas desulfurization technology [J]. Shandong Chemical Industry,2009,38(8):19-22,5.

[40] 张黎明,李哲. 半干法烟气脱硫的研究进展 [J]. 科技创新与应用,2015(24):59-60.

ZHANG Liming,LI Zhe. Research progress of semi-dry flue gas desulfurization [J]. Science & Technology Innovation and Application,2015(24):59-60.

[41] 任如山,黄学敏,石发恩,等. 湿法烟气脱硫技术研究进展 [J]. 工业安全与环保,2010,36(6):14-15.

REN Rushan,HUANG Xuemin,SHI Faen,et al. Research development on the wet flue gas desulfurization [J]. Industrial Safety and Environmental Protection,2010,36(6):14-15.

[42] 杜家芝,曹顺安. 湿法烟气脱硫技术的现状与进展 [J]. 应用化工,2019,48(6):1495-1500.

DU Jiazhi,CAO Shun′an. Research status and progress of wet flue gas desulfurization technology [J]. Applied Chemical Industry,2019,48(6):1495-1500.

[43] 唐家彬,李茹,王欢,等. 湿法烟气脱硫技术现状分析 [J]. 广东化工,2015,42(2):93-94.

TANG Jiabin,LI Ru,WANG Huan,et al. Analysis of present status of wet flue gas desulfurization [J]. Guangdong Chemical Industry,2015,42(2):93-94.

[44] 宋华,王雪芹,赵贤俊,等.湿法烟气脱硫技术研究现状及进展[J].化学工业与工程,2009,26(5):455-459.

SONG Hua,WANG Xueqin,ZHAO Xianjun,et al. Progress inwet flue gas desulfurization technology [J]. Chemical Industry and Engineering,2009,26(5):455-459.

[45] 陈永萧. 分析湿法烟气脱硫技术的研究现状及进展 [J]. 建材与装饰,2017(18):170-171.

CHEN Yongxiao. Research status and progress of wet flue gas desulfurization technology [J]. Building Material & Decoration,2017(18):170-171.

[46] 杨旭. 循环流化床锅炉低氮燃烧与SNCR脱硝耦合技术研究[D].南京:东南大学,2018.

YANG XU. Coupling research of low nitrogen oxides combustion and SNCR denitrification in a circulating fluidized bed boiler [D].Nanjing:Southeast University,2018.

[47] ZHOU T,GONG Z,LU Q,et al. Experimentalstudy on enhanced control of NOx emission from circulating fluidized bed combustion [J]. Energy & Fuels,2015,29(6):3634-3639.

[48] GONG Z,ZHOU T,LU Q,et al. Combustion and NOx emission characteristics of Shenmu char in a circulating fluidized bed with post-combustion [J]. Energy & Fuels,2016,30(1):31-38.

[49] ZHOU T,LU Q,CAO Y,et al. Study on the combustion and NOx emission characteristics of low rank coal in a circulating fluidized bed with post-combustion [J]. The Canadian Journal of Chemical Engineering,2017,95(12):2333-2340.

[50] XIAO Y,SONG G L,SONG W J,et al. Influence of feeding position and post-combustion air arrangement on NOx emission from circulating fluidized bed combustion with post-combustion [J]. Fuel,2020,269:117394.

[51] LI J J,ZHANG M,YANG H R,et al. The theory and practice of NOx emission control for circulating fluidized bed boilers based on the re-specification of the fluidization state [J]. Fuel Processing Technology,2016,150:88-93.

[52] 李竞岌,杨海瑞,吕俊复,等. 节能型循环流化床锅炉低氮氧化物排放的分析 [J]. 燃烧科学与技术,2013,19(4):293-298.

LI Jingji,YANG Hairui,LYU Junfu,et al. Low NOx emission characteristic of low energy consumption CFB boilers [J]. Journal of Combustion Science and Technology,2013,19(4):293-298.

[53] 黄淮,赵磊,刘明飞,等. 节能型循环流化床锅炉低氮氧化物排放的分析[J]. 建筑工程技术与设计,2017(23):5024.

HUANG Huai,ZHAO Lei,LIU Mingfei,et al. Low NOx emission characteristic of low energy consumption CFB boilers [J]. Civil Engineering Technology and Design,2017(23):5024.

[54] KE X,CAI R,ZHANG M,et al. Application of ultra-low NOx emission control for CFB boilers based on theoretical analysis and industrial practices [J]. Fuel Processing Technology,2018,181:252-258.

[55] 葛星垣. 基于流态重构的节能超低排放循环流化床锅炉技术 [J]. 机械管理开发,2018,33(5):36-37,61.

GE Xingyuan.Technology of Energy-saving ultra-low emission circulating fluidized bed boiler based on flow state reconstruction [J]. Mechanical Management and Development,2018,33(5):36-37,61.

[56] 韩振南,王超,许光文,等. 实现固体燃料燃烧原始氮氧化物超低排放的解耦燃烧方法:CN110925749A[P].2020-03-27.

HAN Zhennan,WANG Chao,XU Guangwen,et al. Decoupling combustion method capable of achieving ultra-low emissions of primary nitrogen oxide generated by combustion of solid fuel:CN110925749A[P]. 2020-03-27.

[57] 蔡润夏,柯希玮,葛荣存,等. 循环流化床超细石灰石炉内脱硫研究 [J]. 中国电机工程学报,2018,38(10):3042-3048,3155.

CAI Runxia,KE Xiwei,GE Rongcun,et al. Thein-situ desulfurization with ultra-fine limestone for circulating fluidized bed boilers[J]. Proceedings of the CSEE,2018,38(10):3042-3048,3155.

[58] FAN L S,JIANG P,AGNIHOTRI R,et al. Dispersion and ultra-fast reaction of calcium-based sorbent powders for SO2 and air toxics removal in coal combustion [J]. Chemical Engineering Science,1999,54(22):5585-97.

[59] 岳光溪,吕俊复,徐鹏,等. 循环流化床燃烧发展现状及前景分析 [J]. 中国电力,2016,49(1):1-13.

YUE Guangxi,LU Junfu,XU Peng,et al. The up-to-date development and future of circulating fluidized bed combustion technology [J]. Electric Power,2016,49(1):1-13.

[60] 雷佳莉,严东. 煤热解过程中硫的析出规律研究进展 [J]. 河北化工,2012,35(2):10-12,36.

LEI Jiali,YAN Dong. Researchdevelopment of sulfur release from coal in pyrolysis process [J]. Hebei Huagong,2012,35(2):10-12,36.

Research progress on ultra-low NOx and SO2 emission control technology for CFB boilers

移动阅读

WANG Chao,SONG Guoliang,LYU Qinggang.Research progress on ultra-low NOx and SO2 emission control technology for CFB boilers[J].Clean Coal Technology,2021,27(4):17-25.