热化学硫碘制氢系统中硫酸分解反应器的换热性能

0 引 言

氢能作为一种可再生能源载体,具有高效、清洁、可持续等特点,近年来得到各国高度重视和深入研究[1-2]。与目前主流制氢方法如化石能源制氢和电解水制氢相比,热化学循环制氢具有反应温和、热效率高、无污染、可实现大规模工业化、可匹配核能[3]、太阳能[4]等热源等特点,直接由热能制氢,不经过电能转化,是一种理想的绿氢生产方式,其中热化学硫碘循环是当前最有望实现工业化的制氢循环之一[5-7]。

硫碘循环工艺最早由美国通用原子(GA)公司提出,并搭建了第一套闭路循环系统[8],后又与桑迪亚国家实验室(SNL)和法国国家原子能委员会(CEA)合作[9],经多次改造完成了产氢速率10~75 L/h(标况下,下同)系统,受材料性能限制,连续运行了18 h。意大利国家新技术、能源和可持续经济发展署(ENEA)与意大利部分大学合作,共同完成并成功连续运行48 h、产氢速率10 L/h的硫碘制氢系统[10-11]。韩国原子能研究所(KAERI)已建成一个在加压环境下运行的50 L/h硫碘试验装置[12]。1997年,日本原子能机构(JAEA)连续48 h运行一套由玻璃制成的1 L/h实验室规模装置[13]。2004年建成和运行了30 L/h左右的实验室放大系统[14]。2014年,JAEA建成了一个由工业材料制成的100 L/h中试平台,首次试运行中连续运行8 h,产氢速率约10 L/h[15]。后通过一系列改进措施,该中试平台实现了150 h连续运行,产氢速率在10~30 L/h[16]。国内,清华大学核研院(INET)设计并建立了一个由玻璃制成的产氢速率10 L/h的IS-10系统[17-18],并于2009年成功以10 L/h连续产氢7 h。之后在IS-10基础上建设了实验室扩大系统IS-100[19],该系统以60 L/h产氢速率运行86 h(产氢时长超60 h)[20]。浙江大学能源高效清洁利用全国重点实验室(CEU)2010年完成了开路循环系统建设,并搭建了产氢速率50 L/h的实验室规模装置[21-22]。目前,采用工业材料建成了设计产氢速率5 m3/h的中试系统,以80 L/h产氢速率连续运行4 h[23]。

尽管国内外多次进行硫碘循环产氢试验,但均未实现较大产氢量的长时间连续稳定运行。主要是由于循环过程中强腐蚀性环境、较高的H2SO4分解温度和极其复杂的气液相变过程,对系统中的设备性能提出了很高的要求。而国内外热化学硫碘制氢系统中的设备换热性能研究鲜见报道。

笔者团队近期正进行热化学硫碘制氢系统制氢速率1 m3/h(标况下)试验。其中硫酸分解反应为吸热反应,原有反应器无法满足反应在1 m3/h制氢速率下的换热需求,因此需对反应器换热进行研究,改进原有结构设计。

目前,碳化硅是最适用于硫酸分解反应器的材料。反应器是全碳化硅制造,须留足够空间填充化硅小球负载催化剂。且碳化硅难以烧结强度高的复杂结构,同时碳化硅设备设计无相关标准可参考。因此笔者在满足上述限制条件的基础上,从增强换热的原理出发,通过仿真方法,模拟了不同结构设计反应器内反应和换热情况,找到一种能达到系统性能需求的反应器结构设计,解决了热化学硫碘制氢系统中关键设备的性能问题,为系统的稳定长期运行奠定基础,推进该制氢方式走向工程化应用。

1 热化学硫碘制氢原理和系统流程

1.1 原理

热化学硫碘循环具体反应机理如图1所示,该循环由以下3步化学反应构成:

图1 热化学硫碘循环原理

Fig.1 Principle of thermochemical sulfur iodine cycle

Bunsen反应:

I2 SO2 2H2O![]() H2SO4 2HI(85 ℃),

H2SO4 2HI(85 ℃),

(1)

HI分解反应:

2HI![]() H2 I2(450 ℃),

H2 I2(450 ℃),

(2)

H2SO4分解反应:

H2SO4![]() SO2 0.5O2 H2(850 ℃)。

SO2 0.5O2 H2(850 ℃)。

(3)

1.2 系统流程

I2、SO2、H2O在85 ℃左右发生氧化还原反应生成H2SO4和HI。H2SO4和HI根据密度差进行液液分离,H2SO4相经过纯化、精馏,在850 ℃下催化分解成为SO2、O2和H2O,O2不被吸收作为产物被排出,SO2和H2O则返回到Bunsen反应器中,SO2被I2和H2O吸收发生化学反应。HI相经过纯化、精馏浓缩后,在450 ℃被催化分解为H2和I2,冷凝后实现H2、I2以及水蒸气的分离,H2作为产物输出,剩余的HI/I2/H2O混合溶液则返回Bunsen反应循环使用。整个循环过程实现了H2O的分解制氢,系统输入仅为热源和H2O,产出为H2和O2,其他物料循环使用。

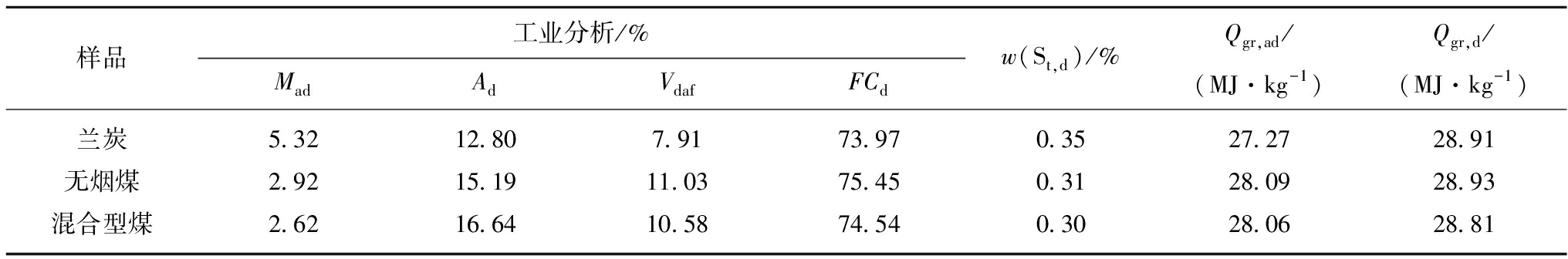

2 仿真模型及控制方程

利用gPROMS平台及模型库搭建的硫酸分解反应器2D模型如图2所示,分别包含了进出口模块、惰性颗粒段、催化反应段、出口混合段,以及各段对应的加热模块。模型中,惰性颗粒段主要填充SiC颗粒,催化反应段填充Fe2O3催化剂颗粒,出口混合段仅为空腔。通过选择合适的差分格式和离散点数量,以及对方程变量进行量级缩放等数学处理,保证了计算求解的稳定性。模型采用参数化的分布式模型,能够对反应器内部物理场分布及变化特点进行研究。

图2 硫酸分解反应器换热模型

Fig.2 Heattransfer model of sulfuric acid decomposition reactor

2.1 固定床压降

轴向固定床内压降可采用下式计算描述:

(4)

式中,P为压力,Pa;L为固定床的轴向位置,m;fD为达西阻力系数;ρf为流体质量密度,kg/m3;uf为流体表面流速,m/s;dp为具有相同比面积的球的等效粒径,m。

阻力系数fD可用以下关联式计算,Ergun关系式将通道内高度湍流流动中的阻力系数方程与空管道内层流流动方程相结合:

(5)

式中,Af为压降方程的可调系数;ε为平均床层孔隙率;Bf为压降方程层流项的可调系数;Cf为压降方程湍流项的可调系数;Rep为固定床的雷诺数。

2.2 床层-壁面换热系数

2.2.1 动态项

Specchia关联式:

(6)

式中,![]() 为修正的床层壁面换热动态项的努塞尔数;Aαωs为整体床层壁面换热系数的可调系数;Aαωs,d为床层壁面换热系数动态项的调整系数;

为修正的床层壁面换热动态项的努塞尔数;Aαωs为整体床层壁面换热系数的可调系数;Aαωs,d为床层壁面换热系数动态项的调整系数;![]() 为填充床的修正雷诺数;Pr为固定床内流体的普朗特数;Prair为空气的普朗特数,适用范围10≤Rep≤104。

为填充床的修正雷诺数;Pr为固定床内流体的普朗特数;Prair为空气的普朗特数,适用范围10≤Rep≤104。

2.2.2 静态项

Specchia关联式:

(7)

式中,![]() 为修正的床层壁面换热静态项的努塞尔数;Aαωs0为床层壁面换热系数静态项可调因子;εz,r为分布式床层孔隙率,m3/m3;D为管径,

为修正的床层壁面换热静态项的努塞尔数;Aαωs0为床层壁面换热系数静态项可调因子;εz,r为分布式床层孔隙率,m3/m3;D为管径,![]() 为相同体积球体的等效粒径,m;αωs,rad为床层-壁面辐射换热系数,W/(m2·k);λf为流体的导热系数,W/(m·k);λp为球团热导率,W/(m·k)。

为相同体积球体的等效粒径,m;αωs,rad为床层-壁面辐射换热系数,W/(m2·k);λf为流体的导热系数,W/(m·k);λp为球团热导率,W/(m·k)。

2.3 流-固换热系数

Hougen关联式:

Nup=AhfjHRepPr1/3,

(8)

式中,Nup为固体-流体换热的努塞尔数;Ahf为固体-流体传热系数的可调系数;jH为用于换热的Colburn j因子。

j因子按照如下关联式计算:

(9)

3 反应动力学试验

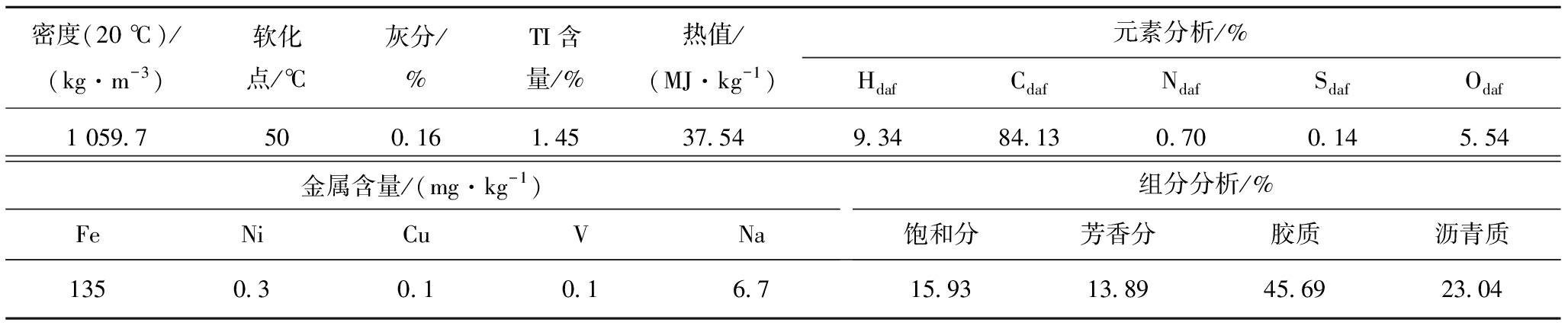

3.1 试验装置

为获得H2SO4分解的精确动力学参数,开展了H2SO4分解的反应动力学试验,试验装置如图3所示,包含气瓶、硫酸溶液储罐、蠕动泵、质量流量计、硫酸分解炉、SO3分解炉、冷凝管、洗气瓶、干燥瓶和氧气分析仪等主要设备。

图3 试验装置示意

Fig.3 Experimental device diagram

本次动力学测定试验中,载气N2流量为140 mL/min,96%硫酸溶液流量为5.354 g/min(2.919 mL/min),催化剂质量为30 g,粒径为5 mm左右。温度在700~850 ℃,每50 ℃测一组。根据文献[24],SO3分解转化率与温度存在以下关系:

(10)

其中,X为SO3分解转化率;Ea为催化分解SO3的活化能,kJ/mol;A为催化分解SO3的指前因子,s-1;R为摩尔气体常数,8.314 J/(mol·K);t为过程反应时间,s。根据试验测定的SO3分解转化率X与相应的反应温度T,做出ln[-ln(1-X)]随1/T的变化图,对数据进行线性拟合,如图4所示。

图4 数据拟合图

Fig.4 Data fitting chart

拟合线斜率 求得Ea=144.42 kJ/mol,文献[25]中Ea为165 kJ/mol左右。线性拟合度为-0.990 9(与完全线性负相关-1非常接近),试验效果较好。

求得Ea=144.42 kJ/mol,文献[25]中Ea为165 kJ/mol左右。线性拟合度为-0.990 9(与完全线性负相关-1非常接近),试验效果较好。

3.2 反应动力学模型

硫酸的分解反应可分为两步:

硫酸脱水分解反应:

H2SO4![]() SO3 H2O(400~500 ℃),

SO3 H2O(400~500 ℃),

(11)

三氧化硫分解反应:

SO3![]() SO2 1/2O2(850 ℃)。

SO2 1/2O2(850 ℃)。

(12)

3.2.1 硫酸脱水反应

H2SO4的脱水分解反应较易发生,在400~500 ℃下分解转化率达100%。

本模型中,通过吉布斯自由能计算硫酸脱水分解反应平衡常数与温度的关系:

(13)

反应速率方程为

(14)

式中,Keq为硫酸脱水分解反应平衡常数;Tref为参考温度(设置为773.15 K);r(H2SO4)为硫酸脱水分解反应速率,mol/L/s;k为动力学系数;x(i)为i物质的摩尔分数,mol/mol。

3.2.2 三氧化硫分解反应

SO3分解十分困难,需在催化剂条件下于700~850 ℃进行。利用试验结果对SO3分解反应的反应速率方程进行标定,得到方程如下:

(15)

式中,r(SO3)为SO3分解反应速率,mol/(L·s)。

该动力学模型的预测值与实测值对比见表1。预测值与实测值相近,该动力学模型能较准确描述该工况条件下的硫酸分解反应。

表1 SO3转化率计算值与试验值对比

Table 1 SO3 conversion rate comparison between calculated and experimental values

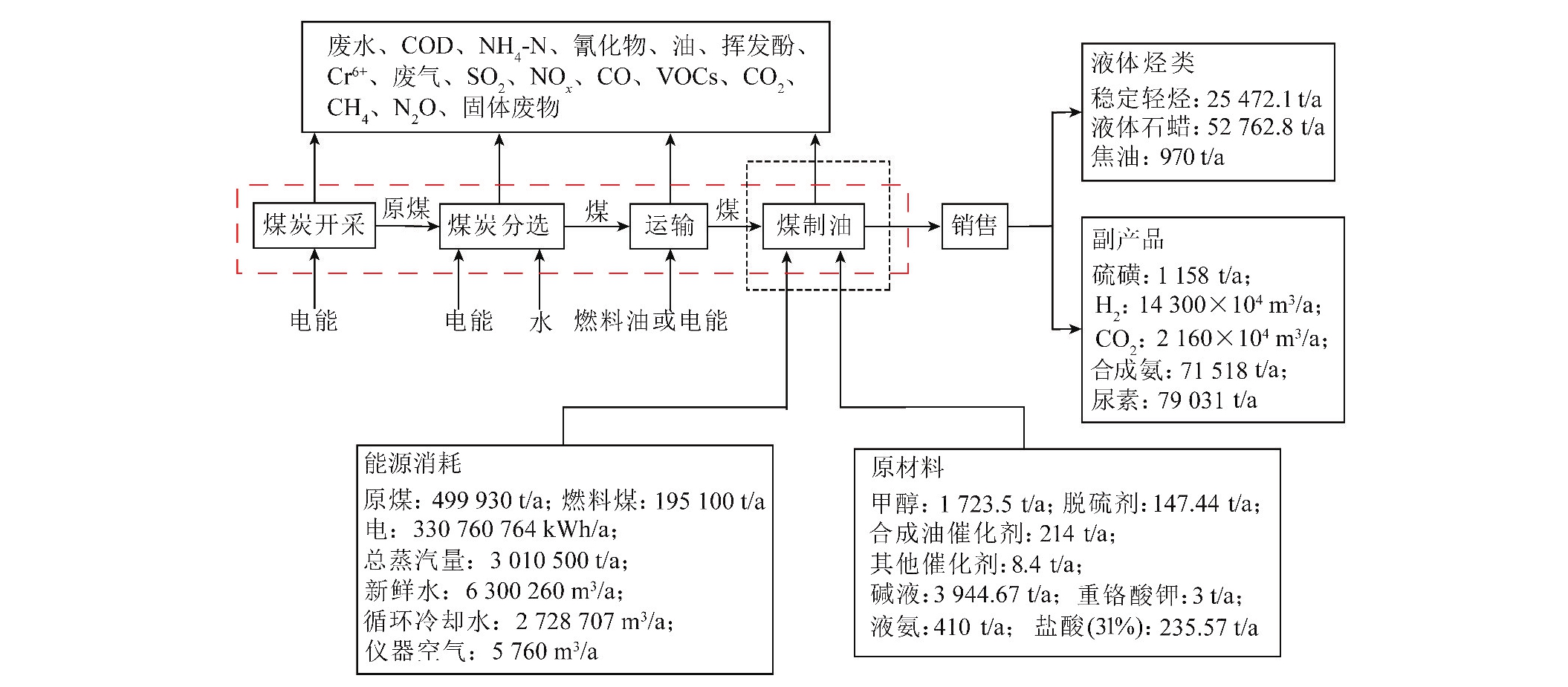

4 硫酸分解反应仿真结果

在gPROMS中设置结构参数、反应动力学参数、物性参数(表2)和加热边界条件(900 ℃定壁温)等,对热化学硫碘循环制氢过程中的硫酸分解换热进行仿真,除有说明,设置的参数和条件保持不变。

表2 物性参数

Table 2 Parameter of properties

4.1 不同预热段/催化段比例及催化剂颗粒导热系数对反应器性能的影响

在原有模型基础上,反应器总长度不变,研究惰性颗粒段、催化反应段长度比例及催化颗粒段的导热系数对换热性能的影响,主要算例工况见表3。

表3 算例工况

Table 3 Example operating conditions

各算例总壁面加热功率、各物质转化率和平均出口温度见表4,其中H2SO4转化率为整个反应器过程中H2SO4脱水转化为SO3的转化率;SO3转化率为SO3转化为SO2的转化率;SO2总生成率为H2SO4转化为SO2的效率(即整个反应器的总转化率)。

表4 各算例计算结果

Table 4 Calculation results of each example

3种算例下惰性段及催化反应段内流体温度在轴向和径向归一化分布云图如图5~7所示。结合表3、4知,原有模型总长度不变的情况下,整个反应器各物质的转化率均较低。其中H2SO4的整体脱水转化率仅45%左右,增加惰性颗粒段长度及催化颗粒的导热系数均可增加H2SO4脱水反应的转化率,但总长度不变的情况下,增加惰性颗粒段长度对H2SO4的转化率影响有限,而提高催化颗粒导热系数则对H2SO4转化率影响较大。同时分析SO3转化率,改变长度比例及催化颗粒的导热系数均对其影响有限。

图5 CASE1的惰性段及催化反应段的流体温度分布

Fig.5 Fluid temperature distribution in the insert section and catalytic reaction section of CASE1

图6 CASE2的惰性段及催化反应段的流体温度分布

Fig.6 Fluid temperature distribution in the insert section and catalytic reaction section of CASE2

图7 CASE3的惰性段及催化反应段的流体温度分布

Fig.7 Fluid temperature distribution in the insert section and catalytic reaction section of CASE3

分析内部流体温度分布及出口温度发现所有工况出口温度均较低,不到400 ℃,且中心流体温度不到200 ℃,而温度是影响反应器内部各类反应的主要因素,因此这也是H2SO4和SO3转化率低最终导致SO2总生成率低的主要原因。

4.2 不同预热段长度及反应器直径对反应器性能的影响

为提高反应器内部温度,为反应器增加预热段,研究预热段长度及反应器直径对整个反应过程的影响,其中反应管直径设置了2组对照,分别为110、80 mm;而预热段长度设置多个长度,催化反应段的长度为800 mm保持不变。

反应器直径110 mm,预热段长度设置为600~2 400 mm时,计算得到反应器主要特征参数如图8、9所示。

图8 不同预热段长度工况中各类转化率变化

Fig.8 Changes in various conversion rates under different preheating section lengths

由图8可知,总H2SO4转化率在预热段长度1 600 mm时已达99%,而预热段出口H2SO4转化率则不段上升。总SO2生成率随预热段长度增加而不断增加。在原有设计上增加预热段长度可显著增加反应器的总转化率。

由图9可知,对于预热段出口及反应器总出口处温度,预热段长度不足时,2个出口温度非常低。随预热段长度增加,预热段出口及反应器总出口处温度不断上升,随温度上升后,SO3分解反应逐渐增加,其吸热功率不断增加,因此预热段较长时,总反应器出口温度增势减缓。其中预热段长度2 400 mm时,预热段出口温度达800 ℃左右。增加预热段长度的同时,显著增加整个反应器流阻。预热段长度2 400 mm时,整个反应器流阻达近50 000 Pa左右。因此增加预热段长度,对反应器前端供给泵提出更高要求。

图9 不同预热段长度工况中预热段出口、反应器出口温度及压降

Fig.9 Temperature and pressure drop at the outlet of the preheating section and reactor under different preheating section lengths

综上所述,在预热段长度较短的情况下H2SO4转化率即较高,但总SO2生成率较低,原因是H2SO4脱水反应在450 ℃以上就能完全进行,而SO3分解反应在加催化剂条件下的最佳反应温度要求在850 ℃。因此若要提高总SO2生成率,温度超过500 ℃,H2SO4几乎完全分解成SO3和H2O后,需尽可能使反应器温度达到SO3分解反应所需最佳温度。

为比较反应器直径不同时对整个反应过程的影响,列出反应器直径80 mm时,预热段长度600~1 200 mm内4个长度值的计算结果。主要反应器主要特征参数见表5、6。

表5 不同预热段长度工况中各类物质的转化率

Table 5 Conversion rates of various substances under different preheating section lengths

表6 不同预热段长度工况中反应器温度及压降

Table 6 Temperature and pressure drop of the reactor under different preheating section lengths

由表5、6可知,预热段长度相同时,反应器直径降至80 mm后,虽然反应器直径减小,有利于外界传热,提高了预热段和反应器出口温度。但由于整体入口流量不变,流体流速显著提高,减少了反应物停留时间,并无法增加总SO2生成率。而且减少直径,会显著增加反应器流阻,需要功率更大的供给泵。

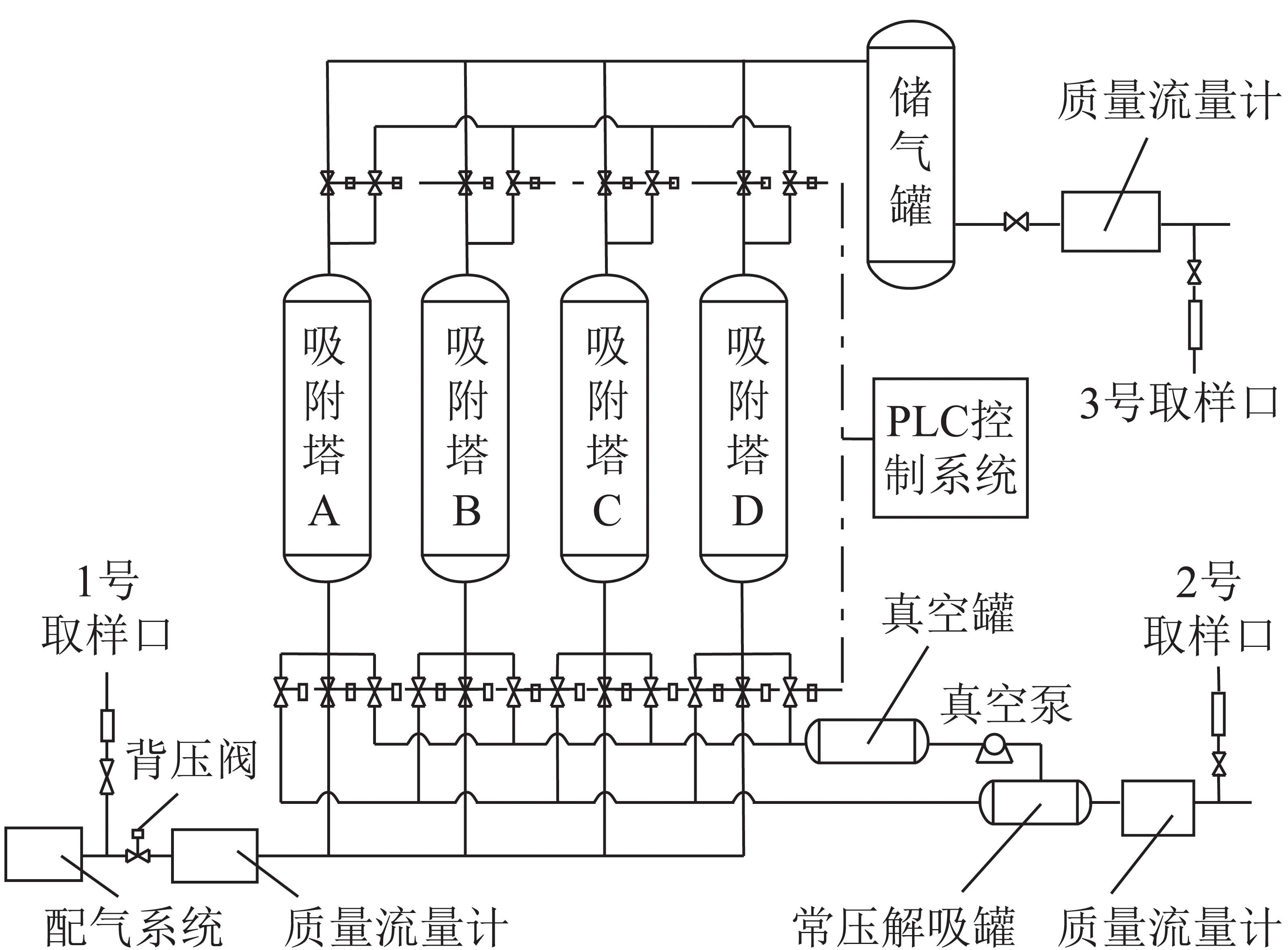

4.3 不同预热段形式对反应器性能的影响

由前面计算结果可知圆筒结构的反应器换热效率较低。且受限于碳化硅材料特性和加工工艺的限制,碳化硅反应器的长径比不宜过大,复杂结构难以制造。将反应器设计成套筒环腔内、外加热结构进行仿真,主要结构如图10所示,采用中心加热方式,中心加热棒直径140 mm,外管内径为180 mm,壁厚10 mm,硫酸通道中填充碳化硅小球。由前文分析可得,H2SO4转化率和反应温度是影响总SO2生成率的两大要素,因此主要对预热段出口温度和H2SO4转化率进行研究。

图10 采用套筒环腔内、外加热的结构

Fig.10 Internal and external heating with sleeve annulus structure

套筒环腔结构的预热段可考虑2种加热方式:① 只采用内部中心加热棒形式加热,外壁面进行保温;② 在内部中心加热的同时,在管外布置加热装置,加热条件与内部加热条件一致。

仅内部加热工况下,不同预热段长度反应器H2SO4转化率与出口温度见表7。内外同时加热工况下,不同预热段长度的反应器H2SO4转化率与预热段出口温度见表8。

表7 仅内部加热工况下,不同预热段长度的反应器H2SO4转化率与预热段出口温度

Table 7 H2SO4 conversion rate and outlet temperature of different preheating section lengths under internal heating conditions

表8 内外同时加热工况下,不同预热段长度的反应器H2SO4转化率与预热段出口温度

Table 8 H2SO4 conversion rate and outlet temperature of different preheating section lengths under simultaneous internal and external heating conditions

由表7、8可知,仅采用内部加热时,预热段需1 800 mm左右长度可实现预热段出口最佳反应温度850 ℃的要求,H2SO4转化率超过99%;采用内外同时加热时,预热段需900 mm左右的长度可以实现预热段出口温度850 ℃的要求,H2SO4转化率超过99%。采用内、外部加热的形式加热,增加了反应器单位体积换热面积,有利于缩短预热段长度,符合碳化硅反应器的加工要求,满足热化学硫碘制氢系统所需性能。

5 结 论

1)gPROMS平台及模型库搭建了硫酸分解反应器2D模型,模型采用参数化的分布式模型,能对反应器内部物理场分布及变化特点进行仿真。为保证仿真所有输入参数的准确性,对后期试验工况下的反应动力学参数进行标定,将计算值与试验值、文献数据进行对比,误差较小,获得了较准确的反应动力学参数。

2)在原有反应器基础上改变结构,研究不同结构反应器的换热效果:① 反应器总长度不变时,调整预热段、反应段长度比或提高颗粒热导率无法提升总反应转化率。关键原因是反应器换热量不足,反应器内温度未达到反应所需理想温度。② 反应器增加预热段长度显著增加反应器转化率。预热段长度较短即可达到较高的H2SO4脱水转化率,但总SO2生成率较低,原因是H2SO4脱水反应(450 ℃以上)和SO3分解反应(850 ℃)温度要求不同。因此提高总反应转化率,需尽可能使反应器温度达到SO3分解反应所需最佳温度。③ 减小反应器直径无法增加SO2生成率,因为减小直径虽然有利于外界传热,同时使反应物流速提高,停留时间减少,显著增加反应器流阻,增加泵的负荷。

3)根据对仿真结果分析,采用圆筒结构反应器难以同时满足性能和制造要求。将结构改进采用套筒环腔内、外加热的结构作为预热段后,仅采用内部加热时,预热段需1 800 mm左右长度可实现出口最佳反应温度850 ℃的要求;采用内外同时加热时,预热段需900 mm左右的长度可实现出口温度850 ℃的要求。这2种加热方式因温度足够高,H2SO4转化率很高,具备了高总SO2生成率的两大要素。经仿真验证了该结构设计满足系统要求。

4)后续工作将通过产氢速率1 m3/h中试试验验证该反应器的性能,为硫碘制氢的工程化奠定基础。仿真计算还得到了各组分浓度和反应速率等关键变量分布,未来可进一步分析结果,在类似化工反应中作为参考。

[1] EWAN B C R, ALLEN R W K. A figure of merit assessment of the routes to hydrogen [J]. International Journal of Hydrogen Energy, 2005, 30(8): 809-819.

[2] JAIN I P. Hydrogen the fuel for 21st century [J]. International Journal of Hydrogen Energy, 2009, 34(17): 7368-7378.

[3] ORHAN M F, DINCER I, ROSEN M A, et al. Integrated hydr-ogen production options based on renewable and nuclear energy sources [J]. Renewable and Sustainable Energy Reviews, 2012, 16(8): 6059-6082.

[4] MAO Y, GAO Y, DONG W, et al. Hydrogen production via a two-step water splitting thermochemical cycle based on metal oxide:A review [J]. Applied Energy, 2020, 267: 114860.

[5] ACAR C, DINCER I. Comparative assessment of hydrogen production methods from renewable and non-renewable sources [J]. International Journal of Hydrogen Energy, 2014, 39(1): 1-12.

[6] DINCER I, ACAR C. Review and evaluation of hydrogen production methods for better sustainability [J]. International Journal of Hydrogen Energy, 2015, 40(34): 11094-11111.

[7] NIKOLAIDIS P, POULLIKKAS A. A comparative overview of hydrogen production processes [J]. Renewable and Sustainable Energy Reviews, 2017, 67: 597-611.

[8] NORMAN J H, BESENBRUCH G E, BROWN L C, et al. Thermochemical water-splitting cycle, bench-scale investigations, and process engineering[R].San Diego: General Atomics,1982.

[9] RUSS B, BUCKINGHAM R, BROWN L, et al. Summary of the sulfur-iodine process integrated laboratory-scale experiment [J]. Nuclear Technology, 2012, 178(1): 94-110.

[10] LIBERATORE R, CAPUTO G, FELICI C, et al. Demonstration ofhydrogen production by the sulphur-iodine cycle:Realization of a 10 NL/h plant[C]//18th World Hydrogen Energy Conference 2010.Essen:[s.n.],2010.

[11] FELICI C, CAPUTO G, LIBERATORE R, et al.Completion and Operation of the thermo-chemical water splitting sulfur iodine process in a lab scale plant for a continuous hydrogen production[J]. Clean Technology, 2010, 978:232-235.

[12] SHIN Y, CHANG J, LEE T, et al. Start-up behaviors of a H2SO4-H2O distillation column for the 50 NL H2/H sulfur-iodine cycle [J]. International Journal of Hydrogen Energy, 2014, 39(26): 14172-14177.

[13] NAKAJIMA H, IKENOYA K, ONUKI K, et al. Closed-cycle continuous hydrogen production test by thermochemical IS process [J]. Kagaku Kogaku Ronbunshu, 1998, 24(2): 352-355.

[14] KUBO S, NAKAJIMA H, KASAHARA S, et al. A demonstration study on a closed-cycle hydrogen production by the thermochemical water-splitting iodine-sulfur process [J]. Nuclear Engineering and Design, 2004, 233(1/2/3): 347-354.

[15] KASAHARA S, IWATSUKI J, TAKEGAMI H, et al. Current R&D status of thermochemical water splitting iodine-sulfur process in Japan Atomic Energy Agency [J]. International Journal of Hydrogen Energy, 2017, 42(19): 13477-13485.

[16] HIROKI N, YU K, NOBUYUKI T, et al. Hydrogen production using thermochemical water-splitting iodine-sulfur process test facility made of industrial structural materials: Engineering solutions to prevent iodine precipitation [J]. International Journal of Hydrogen Energy, 2021, 46(43): 22328-22343.

[17] ZHANG P, CHEN S Z, WANG L J, et al. Overview of nuclear hydrogen production research through iodine sulfur process at INET [J]. International Journal of Hydrogen Energy, 2010, 35(7): 2883-2887.

[18] ZHANG P, CHEN S Z, WANG L J, et al. Study on a lab-scale hydrogen production by closed cycle thermo-chemical iodine-sulfur process [J]. International Journal of Hydrogen Energy, 2010, 35(19): 10166-10172.

[19] ZHANG P, WANG L, CHEN S, et al. Progress of nuclear hydrogen production through the iodine-sulfur process in China [J]. Renewable and Sustainable Energy Reviews, 2018, 81: 1802-1812.

[20] ZHANG P, ZHOU C, GUO H, et al. Design of integrated laboratory-scale iodine sulfur hydrogen production cycle at INET [J]. International Journal of Energy Research, 2016, 40(11): 1509-1517.

[21] ZHANG Y, WANG Z, ZHOU J, et al. Catalytic decomposition of hydrogen iodide over pre-treated Ni/CeO2 catalysts for hydrogen production in the sulfur-iodine cycle [J]. International Journal of Hydrogen Energy, 2009, 34(21): 8792-8798.

[22] FU G, WANG Z, ZHANG Y, et al. Effect of raw material sou-rces on activated carbon catalytic activity for HI decomposition in the sulfur-iodine thermochemical cycle for hydrogen production [J]. International Journal of Hydrogen Energy, 2016, 41(19): 7854-7860.

[23] LING B, HE Y, WANG L, et al. Introduction and preliminary testing of a 5 m3/h hydrogen production facility by Iodine-Sulfur thermochemical process [J]. International Journal of Hydrogen Energy, 2022, 47(60): 25117-25129.

[24] TAGAWA H, ENDO T. Catalytic decomposition of sulfuric acid using metal oxides as the oxygen generating reaction in thermochemical water splitting process [J]. International Journal of Hydrogen Energy, 1989, 14(1): 11-17.

[25] GIACONIA A, SAU S, FELICI C, et al. Hydrogen production via sulfur-based thermochemical cycles: Part 2: Performance evaluation of Fe2O3-based catalysts for the sulfuric acid decomposition step [J]. International Journal of Hydrogen Energy, 2011, 36(11): 6496-6509.

Heat transfer performance of sulfuric acid decomposition reactor in thermochemical sulfur iodine hydrogen production system

移动阅读