非球形颗粒碰撞壁面反弹特性的试验及模型

0 引 言

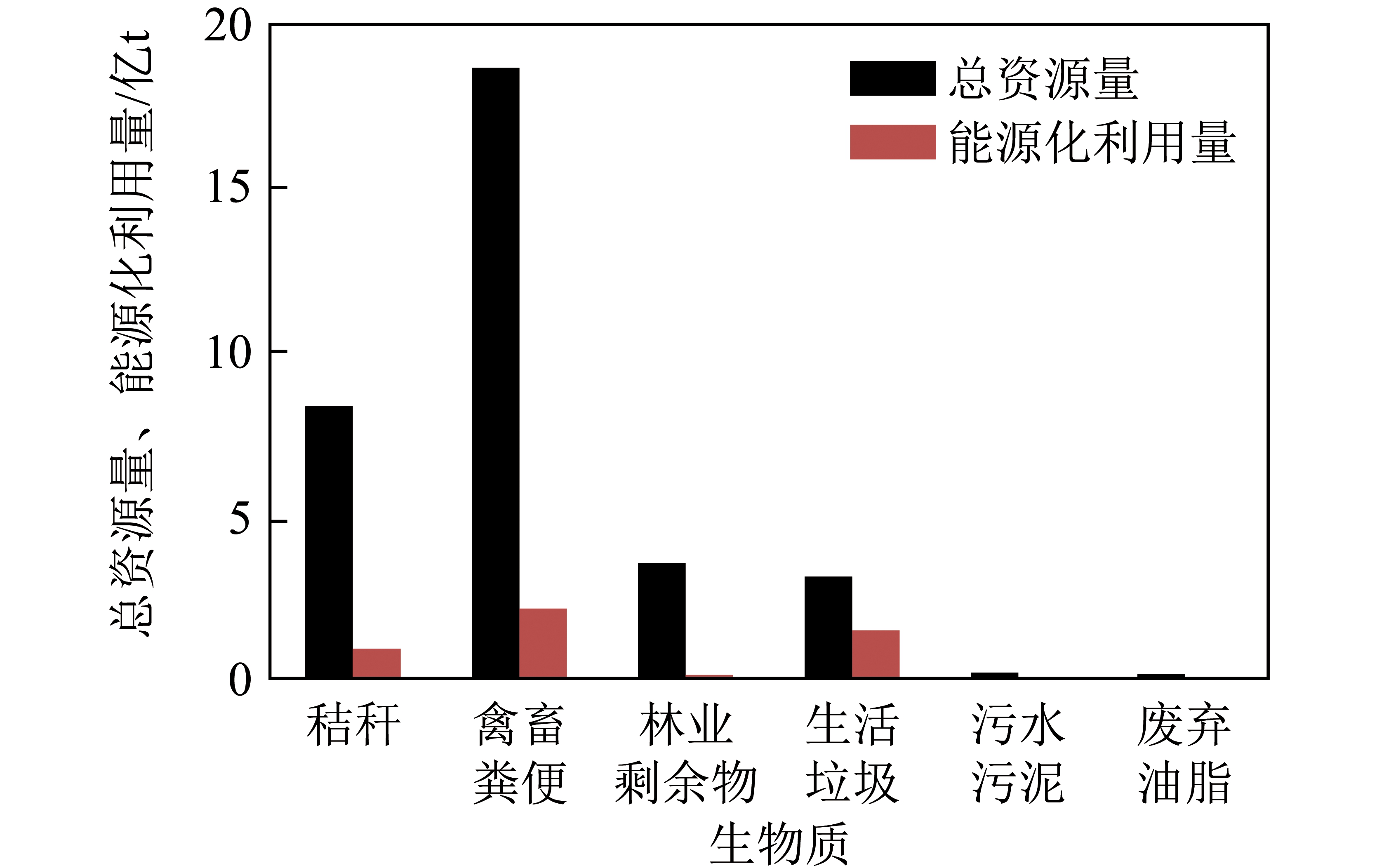

气固分离装置的主要功能为从气固两相流中分离固相颗粒物。工业生产中气固两相流种类和分离要求复杂,在能源、化工、航空等领域气固分离装置应用广泛。对于气固分离装置,控制颗粒粒径分布有重要意义。如在煤粉燃烧设备中,煤粉颗粒的粒径通常在50~100 μm;随着煤粉粒径降低,着火点提前,改善燃烧特性[1-2]。

气固分离过程中,基于惯性分离原理的装置由于结构简单,分离效率高而被广泛应用。已有研究表明在该分离过程中,颗粒壁面碰撞过程复杂且对分离装置的性能有重要影响[3]。如当颗粒以较大法向速度反弹时会脱离壁面边界层而被气流携带走,影响分离效率[4]。在对气固分离装置的特性研究中,计算流体力学(CFD)已成为重要的研究手段[4-7]。为保证预测精度,需深入理解颗粒与壁面间复杂的碰撞行为,进而发展准确实用的颗粒壁面碰撞模型。颗粒壁面碰撞模型的目标是在给定碰撞速度、碰撞角度和其他碰撞参数(如材料硬度、颗粒球形度等)情况下,准确预测颗粒的反弹速度和方向[8-9]。准确有效的预测模型可提升CFD预测精度,有助于优化气固分离装置的结构和运行方式[10]。

然而颗粒碰撞壁面的反弹行为由于壁面粗糙度、颗粒球形度、颗粒旋转运动等因素具有不可预知的随机性[11-12]。已有学者对此开展了广泛研究,方法包括粒子图像测速、高速光学摄影、数值模拟预测等[13-15]。NING等[16]研究表明,颗粒碰撞壁面过程受黏性耗散和塑性形变影响,且这两类影响可叠加;BRACH等[9]认为这两类影响可加乘。各类试验研究由于颗粒材质、颗粒粒径、壁面粗糙度等条件的差别结果存在差异。目前针对颗粒碰撞的研究多数为球形颗粒,而实际气固分离过程中广泛存在非球形颗粒与壁面的碰撞过程[12,17]。事实上,非球形颗粒同球形颗粒的碰撞行为具有明显差异,然而目前仍缺乏针对非球形颗粒与壁面碰撞行为的深入研究。

非球形颗粒碰撞壁面及其反弹行为是复杂的三维过程。由于碰撞行为具有随机性,无法通过简化的物理模型预测[18]。目前主要采用试验或半经验的预测关联式描述这种碰撞过程,但对非球形颗粒碰撞过程中表现的随机性缺乏足够考虑[19-20]。王景玉[12]基于玻璃珠、玻璃渣等颗粒的试验数据,构建正态分布法向恢复系数、固定摩擦系数和均值为0的正态分布虚拟壁面角的四参数模型,对非球形颗粒反弹行为的随机性进行有效预测;并尝试应用新兴的神经网络方法进一步探索非球形颗粒的碰撞过程。该类模型能准确预测非球形颗粒碰撞壁面反弹的随机性,但需要更多不同工况的基础试验数据补充数据库和特定形状颗粒的反弹行为验证其有效性。

综上,准确预测颗粒碰撞壁面的反弹行为对于气固分离装置的设计有重要作用。已有研究缺乏对非球形颗粒撞击壁面行为的系统研究,现有碰撞模型对颗粒碰撞壁面的随机行为考虑不足。为解决以上问题,笔者搭建了颗粒壁面碰撞试验装置,系统开展典型非球形颗粒撞击壁面的试验研究,深入探究颗粒材质、球形度、撞击角度等关键因素对颗粒反弹行为的影响,在此基础上基于颗粒碰撞四参数模型和神经网络模型分别构建了可考虑颗粒碰撞随机行为的反弹模型,进一步提升颗粒-壁面碰撞后的反弹行为的预测精度,有助于深入理解和预测实际工业过程中的典型颗粒-壁面碰撞过程。

1 颗粒壁面碰撞试验

1.1 碰撞过程描述

颗粒碰撞过程被简化为二维,定义v1和v2为颗粒碰撞前后的速度,v1t和v2t为颗粒碰撞前后的切向速度分量,v1n和v2n为颗粒碰撞前后的法向速度分量。撞击相关角度均为颗粒运动轨迹同壁面切向所成角度,称为撞击角。α1和α2为颗粒碰撞前后的撞击角。另外定义ω1和ω2为颗粒碰撞前后的角速度,d为颗粒粒径。撞击示意如图1所示。

图1 撞击示意

Fig.1 Schematic diagram of impact

定义法向恢复系数e为

e=v2n/v1n。

(1)

当颗粒无旋转垂直于壁面发生碰撞时,e表示颗粒发生碰撞前后动量的变化情况。切向恢复系数et定义为碰撞后前切向速度的比值。

考虑接触面摩擦情况和颗粒旋转运动情况,定义摩擦系数f表征接触面的摩擦力作用效果,分为非滑移和滑移两类颗粒旋转运动情况。基于动量方程,给出颗粒壁面碰撞过程为非滑移或滑移的判定式:

(2)

式(2)将颗粒的切向动量同接触面摩擦力对比,当切向动量小于摩擦力时为非滑移运动;反之则为滑移运动。由于静摩擦系数和滑动摩擦系数相近,为简化模型将二者定为同一摩擦系数。

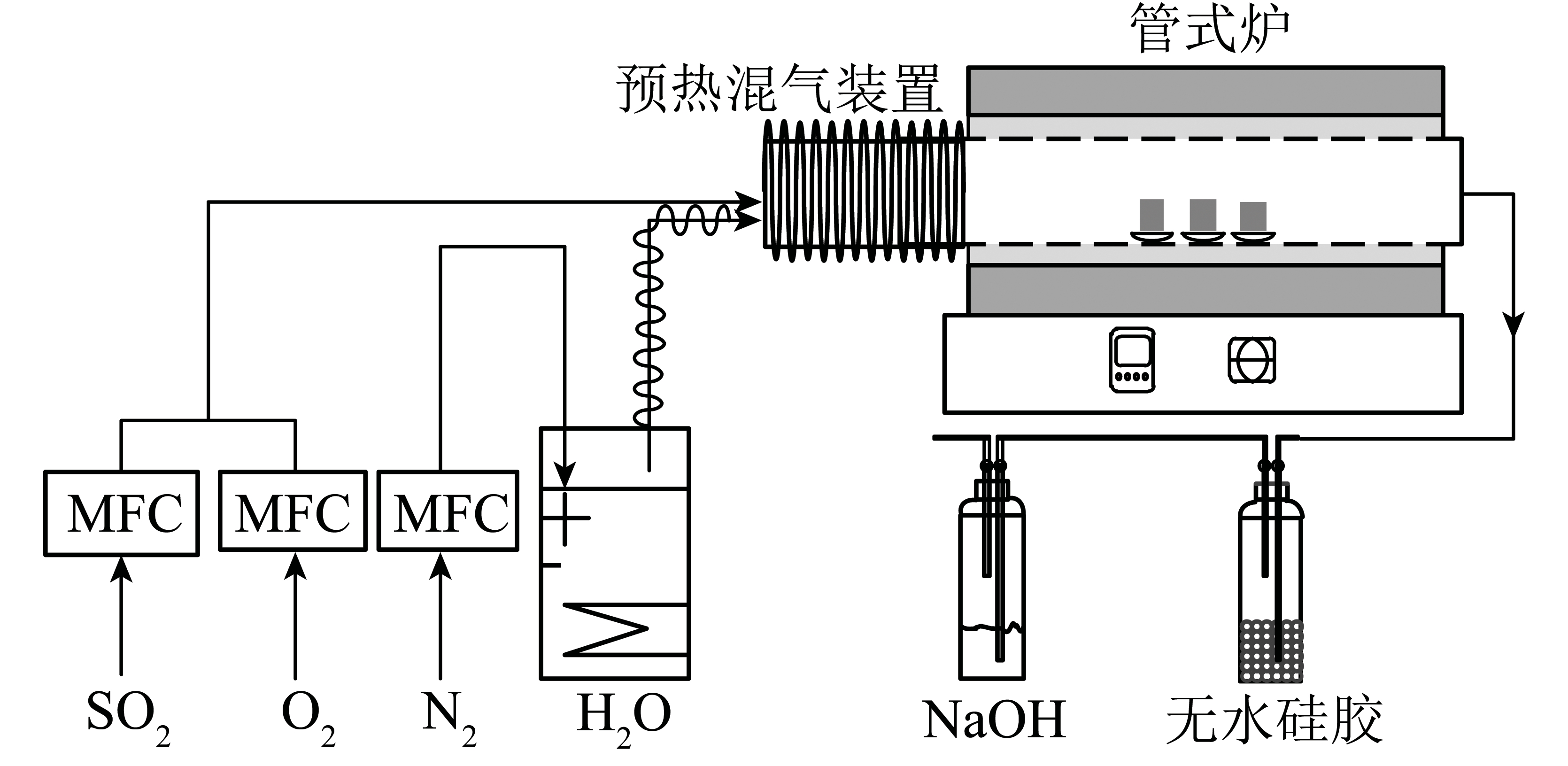

1.2 试验系统描述

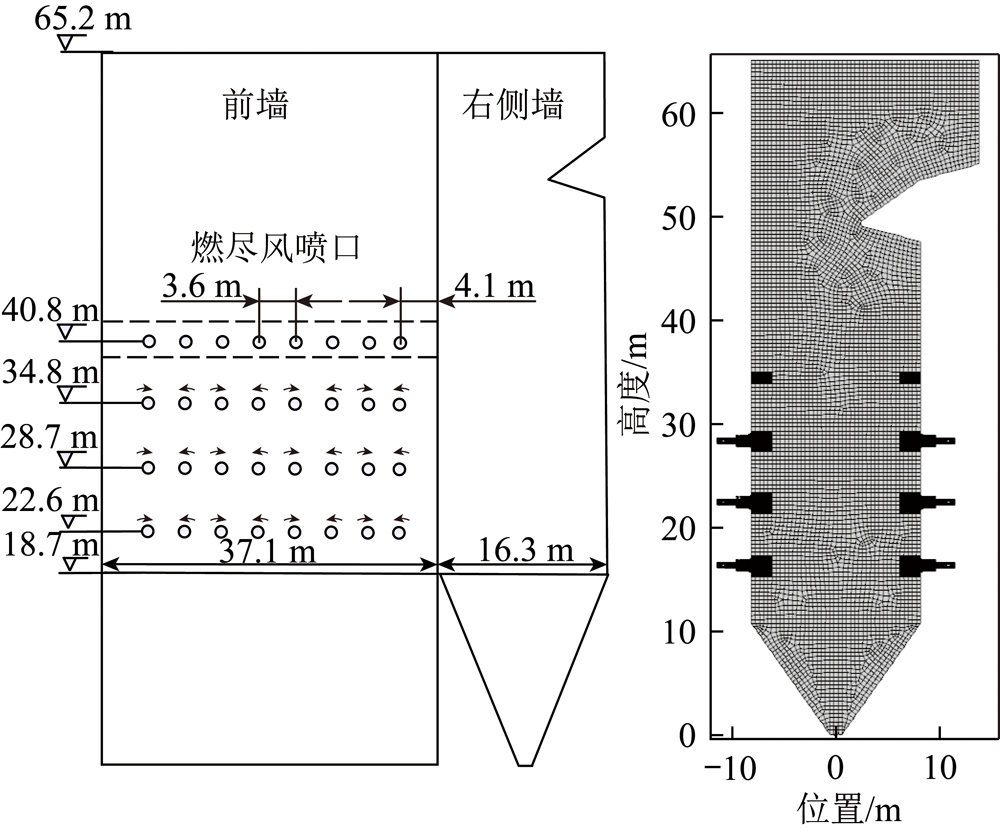

为理解非球形颗粒碰撞壁面反弹行为,搭建试验系统处于常温常压环境,试验系统示意如图2所示。试验气路由15 MPa高压空气气瓶供气。气流经多级调压阀、流量计按设定流速流经给粉机。给粉装置如图3(a)所示,给粉机为柱塞式给粉机,通过连接电脑使用软件进行控制。当柱塞以设定速度推动管内颗粒时,到达给粉机管出口的颗粒会因重力而掉落,与通入的气流混合进入撞击室。撞击室如图3(b)所示,其中心放置撞击块,由气路通入的颗粒同撞击块壁面发生碰撞。撞击块为长方体加底部圆柱体的结构,材质为不锈钢。撞击室内入射颗粒受力以气体曳力为主导,其余力可忽略。颗粒动量相对撞击块极小,不会发生影响试验结果的相位移动。

图2 试验系统示意

Fig.2 Schematic diagram of the experimental system

图3 给粉装置和撞击室图片

Fig.3 Powder feeding device and impact chamber

高速摄像机放置在撞击室正上方,以铝型材框架固定,垂直距离已根据摄像机的参数和颗粒粒径、速度等调整至最佳,此时颗粒运动轨迹可被完整记录。试验光源由11 W连续激光器提供厚度1 mm的片光源,从发生碰撞壁面的对侧沿垂直于壁面和摄像机的方向进行照明,且与颗粒射流方向位于同一平面内,以消除非球形颗粒反弹时在三维方向随机性所造成的试验偏差。高速摄像机每像素对应的实际物理尺寸为13 μm,帧数在2 277~4 000 FPS。基于试验设备的摄像帧率、曝光时间、像素大小和分辨率等参数进行测量误差分析,得到像素误差、颗粒所受曳力误差以及三维投影误差的总和为4.08%。基于以上试验,即可获得颗粒-壁面碰撞前后的高速图像序列。

进一步基于C /OpenCV编制图像处理算法,可准确识别同一图像中的多个粒子,并建立时序关系。基于以上算法在颗粒碰撞图像序列中快速提取每个颗粒碰撞壁面过程的空间坐标,进而获得了每组碰撞过程中的v1、v2等关键参数。

已有试验研究颗粒主要为玻璃珠、玻璃渣、煤粉和形状接近椭球体的荠菜种子。荠菜种子照片如图4所示,二维投影计算球形度在0.71左右,颗粒粒径低于1 000 μm。荠菜种子作为非球形颗粒,球形度与煤粉、玻璃渣接近但形状接近椭球体,外形规则统一。球形度无法单一描述颗粒外形,相近球形度但外形有区别的颗粒能进一步排除球形度以外的形状参数的影响。统一的颗粒外形也有助于统计规律的分析。试验壁面材质选择聚四氟板和3种粗糙度的不锈钢。荠菜种子试验组别见表1,所有典型颗粒见表2,可知所选用的非球形颗粒覆盖了较广泛的球形度、材质和粒度范围。

表1 荠菜种子试验组别

Table 1 Experimental group of shepherd′s purse seeds

表2 典型颗粒的种类及特征

Table 2 Types and shape characteristics of typical particles

图4 荠菜种子照片

Fig.4 Photo of shepherd′s purse seeds

以荠菜种子、玻璃渣、煤粉和生物质等非球形颗粒和玻璃珠等球形颗粒总共开展了18组颗粒碰撞工况。总颗粒-壁面有效碰撞数据量为52 299个,平均每工况的有效数据量可保证获得颗粒-壁面反弹行为的统计特征及开展理论分析。

2 试验结果和分析

2.1 典型非球形颗粒碰撞壁面行为

颗粒碰撞的试验数据具有较强的随机性,HIGHAM等[11]认为颗粒入射速度和入射角度接近时,这一随机性主要由颗粒材料的微小缺陷导致。基于试验数据的统计值分析颗粒-壁面的碰撞规律及结果,将入射角按每10°一组,入射速度按3 m/s一组进行分档,得到统计平均值和标准方差。颗粒碰撞的随机性也在本试验中得到验证,图5为入射速度9 m/s,入射角度40°分档区间下球形玻璃珠和非球形玻璃渣的恢复系数和摩擦系数分布,可知在相同的入射速度和入射角度下,粒径相近的玻璃渣颗粒与玻璃珠颗粒的e-f散点图的分布明显不同,且随机性显著:玻璃渣具有更宽的摩擦系数分布,而球形玻璃珠的摩擦系数分布更集中,玻璃渣的法向恢复系数均值低于玻璃珠的法向恢复系数均值,由此可见球形度显著影响了颗粒碰撞壁面的反弹行为的随机特征。

图5 入射速度9 m/s-入射角度40°,相同粒度的 玻璃珠和玻璃渣颗粒的法向恢复系数-摩擦系数的分布

Fig.5 Scatter diagram of normal restitution coefficient-friction coefficient for glass beads and glass powders with similar particle size at 9 m/s-40°

为了更好体现数据的统计分布特征,消除不确定结果的影响,采用箱线图方法过滤试验数据:取组内数据的下四分位数和上四分位数,计算二者差值,将低于下四分位数减1.5倍二者差值或高于上四分位数加1.5倍二者差值的数据过滤[21]。此方法消除了离散度过大数据对统计结果的影响。如对于荠菜种子的试验数据,此方法去除了3.6%的总数据极值,同时使标准差降低了17.2%,有效提高了数据的有效性。

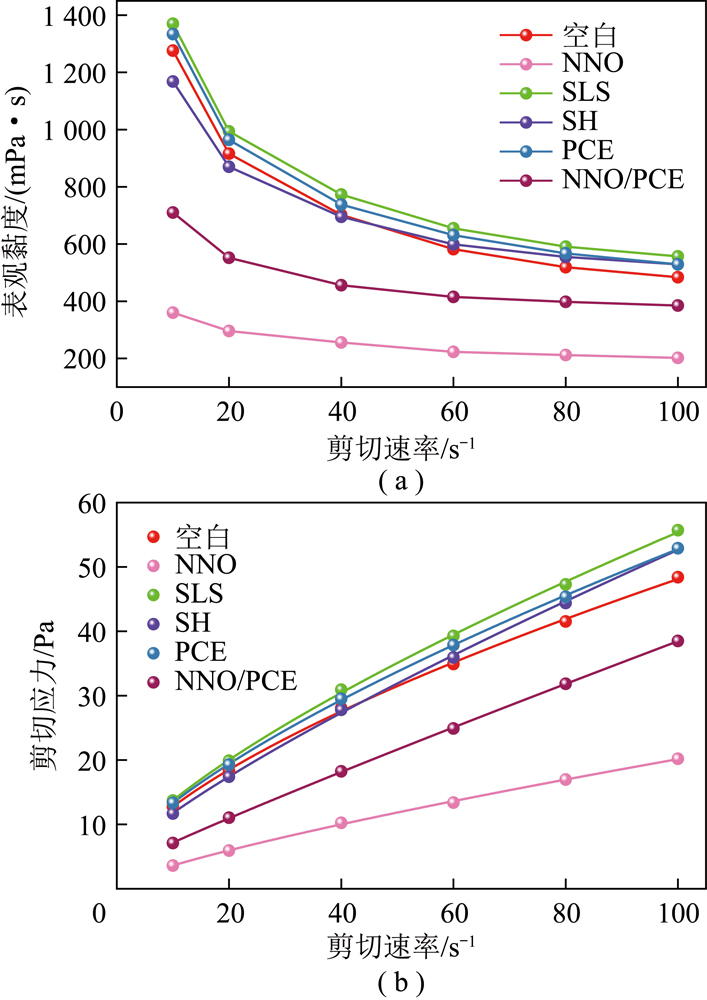

颗粒-壁面碰撞过程中,颗粒入射撞击角度对颗粒反弹行为有显著影响。不同入射速度下荠菜种子碰撞粗糙钢的平均恢复系数随撞击角的变化规律如图6(a)所示,可知入射速度对法向恢复系数的影响并不明显。在小入射角下,法向恢复系数随入射角变小而显著增大,且在较小入射角度下其法向恢复系数甚至大于1,主要原因在于壁面粗糙度和颗粒球形度等导致颗粒的实际碰撞角度与试验观测的颗粒-壁面夹角不一致,二者之间存在虚拟壁面角γ[18]。而当入射角大于40°时,法向恢复系数趋近于一个常数。

图6 法向恢复系数随入射角度的变化

Fig.6 Variation of normal restitution coefficient with rough steel wall with incident angle

入射角、颗粒材质、颗粒球形度对法向恢复系数影响明显。在图6(b)中,玻璃珠、玻璃渣、煤粉颗粒的粒径在150~205 μm,生物质颗粒的粒径为310 μm,荠菜种子的粒径同表2。球形颗粒的法向恢复系数随入射角增大趋于不变且一般大于0.6。非球形颗粒的法向恢复系数随入射角的增大不断下降,且相比球形颗粒较小。如图6(b)所示,入射角度为70°时,对不同颗粒的法向恢复系数进行分析,表明当球形度由1.00降至0.64时,颗粒法向恢复系数明显下降,在球形度小于0.64时,法向恢复系数的下降趋势减缓且法向恢复系数在0.3±0.05。说明球形颗粒与非球形颗粒的反弹行为有显著差异。不论外形是否接近椭球体,球形度均主导非球形颗粒的碰撞行为。同时还可以看出,在工业生产中常用的非球形颗粒如煤粉、矿石、生物质等法向反弹行为表现出相似的运动规律。

摩擦系数的结果如图7(a)所示,对于荠菜种子碰撞粗糙钢试验,入射速度对摩擦系数的影响不显著。随入射角变大,摩擦系数逐渐变小。大入射角下,滑移运动情况减少且切向速度变小,摩擦系数作用减弱,受各因素的影响也减弱。小入射角下,滑移运动情况增加且切向速度变大,摩擦系数更易受各因素影响且作用更强。图7(b)中,入射角度为20°时,对不同颗粒的摩擦系数进行分析,表明当球形度由1.00降至0.23时,颗粒摩擦系数明显上升。说明球形度影响颗粒碰撞壁面过程的滑移与非滑移的判定。

图7 摩擦系数随入射角度的变化

Fig.7 Variation of friction coefficient with rough steel wall with incident angle

荠菜种子-粗糙钢壁面不同入射角度下摩擦系数分布如图8所示,在接近垂直入射情况下,摩擦系数在0附近对称分布;随入射角降低,摩擦系数分布变窄并向0.3移动。但在10°分组下摩擦系数分布突然变宽且平均值变大。该入射角下,摩擦系数和虚拟壁面角共同作用。过小的入射角导致虚拟壁面角被限制下限来防止非物理的负角度碰撞,从而改变了虚拟壁面角的分布,使得摩擦系数不再趋向于某一定值。

图8 荠菜种子-粗糙钢壁面不同入射角度下摩擦系数分布

Fig.8 Distribution of friction coefficient of shepherd′s purse seeds colliding with rough steel wall at different incident angles

不锈钢和聚四氟乙烯的材质影响如图9所示。小撞击角下,颗粒撞击聚四氟乙烯壁面具有更高的法向恢复系数和摩擦系数,大撞击角下则差别不大。

图9 颗粒碰撞散点图

Fig.9 Particle-wall collision scatter plot

2.2 四参数模型

采用王景玉[12]提出的四参数模型方法对典型非球形颗粒碰撞壁面反弹行为的统计特征及随机性进行预测。在四参数模型中考虑虚拟壁面角γ的影响,以虚拟壁面为坐标基准获得速度分量 定义模型碰撞参数em,fm,计算碰撞过程各变量:

定义模型碰撞参数em,fm,计算碰撞过程各变量:

(3)

忽略角速度并结合式(3),得到模型碰撞参数与表观碰撞参数的关系式:

(4)

(5)

对于引入虚拟壁面假定的包含恢复系数和摩擦系数模型,不同入射角下各参数对碰撞运动作用不同。大入射角下(接近垂直),模型摩擦系数对反弹影响不大;虚拟壁面角主要导致反弹角变化;模型法向恢复系数直接影响表观总恢复系数。小入射角下(接近切向),模型法向恢复系数作用较小,对反弹角影响有限;摩擦系数对应摩擦阻力损失,与虚拟壁面角一同改变反弹行为。

四参数模型采用服从期望为em、标准差为Δem的正态分布模型描述法向恢复系数的随机性,固定模型摩擦系数fm,且假设虚拟壁面角γ服从期望为0,标准差为Δγ的正态分布[12]。模型法向恢复系数和虚拟壁面角的随机分布分别对应碰撞过程在大撞击角和小撞击角下的随机性,能完善预测模型,预测效果良好。四参数模型下,使用荠菜种子碰撞粗糙钢壁面的实验数据统计得参数em=0.50,Δem=0.10,fm=0.16,Δγ=9.33。如图10所示,四参数模型的预测结果与实验数据吻合,能较好地体现反弹行为的随机特征。

图10 荠菜种子-粗糙钢壁面四参数模型预测结果

Fig.10 Prediction results of the four-parameter model for shepherd′s purse seeds colliding with rough steel wall

2.3 神经网络模型

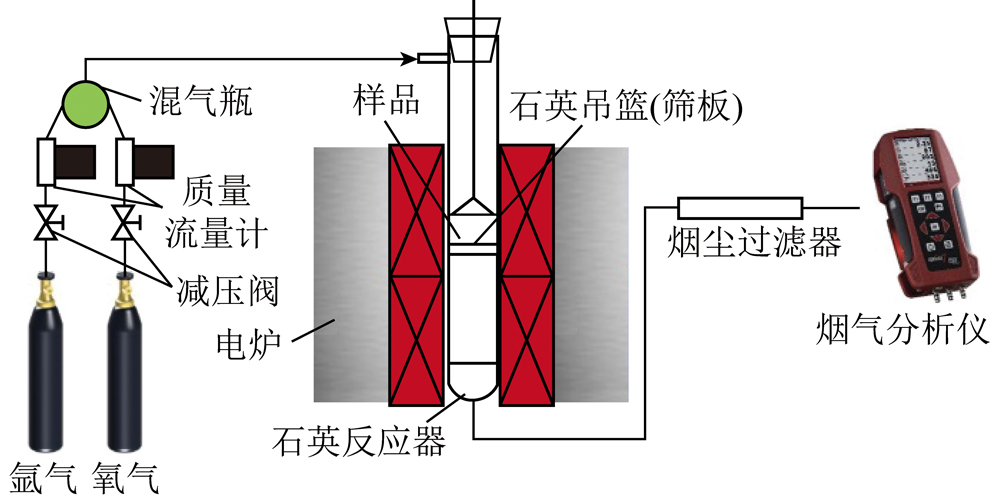

对于反弹行为随机性的预测效果仍有提升空间,但四参数模型的改进空间相对有限。在相关领域中,神经网络算法能帮助降低人工成本,依靠大量试验数据建立预测模型。本文所用神经网络模型基于机器学习领域内常用的TensorFlow库开发。神经网络基础结构如图11所示。依据颗粒壁面碰撞数据特征建立多隐层神经网络和单隐层神经网络。通过神经网络建立模型可提高预测准确度,方便拓展至其他碰撞条件。

图11 神经网络基础结构

Fig.11 Neural network base structure

输入参数为入射速度、入射角、颗粒粒径、颗粒硬度、颗粒球形度、壁面粗糙度等。总数据量为52 299次碰撞,单次训练数据量大于10 000次碰撞,箱型图过滤量在3%~5%。神经元中,激活函数统一为sigmoid函数,损失函数为对数似然函数。概率分布层输出参数为正态分布(μ, δ)。算法默认为Adam算法[22],学习率设为0.001。

应用多隐层神经网络时,根据经验选择50个神经元,3个隐层,数据的80%作为训练集,20%作为测试集。测试集在200周期时开始趋于稳定,总训练用时7 min。预测结果的散点图和试验数据接近。多隐层神经网络模型训练情况及预测结果如图12所示。说明神经网络方法可有效预测反弹行为。

图12 多隐层神经网络模型训练情况及预测结果

Fig.12 Training situation and prediction results of multi-hidden layer neural network model

对于单隐层神经网络模型,已有研究判定的神经元数量为30时足够获得稳定结果[12]。对加入荠菜种子试验数据的混合碰撞参数进行检验,在神经元数量为30时确实能获得稳定结果。神经网络超过30个神经元易导致过拟合;神经元数量过少(20以下时)会导致预测精度下降。由此可见,30个神经元是基于现有试验数据保证预测精度的推荐值,通过加入不同工况的试验数据进一步验证神经网络模型的可拓展性。单隐层神经网络模型同四参数模型损失函数对比如图13所示,可见神经网络模型表现出优于四参数模型的预测效果。四参数模型对于相近的工况可采用同一套参数进行预测,说明其具有一定的实用性和可拓展性,有助于从理论上解释非球形颗粒碰撞壁面的随机性和分布特征,而神经网络模型对于所有工况均预测结果良好,整体预测效果优于四参数模型,对实际非球形颗粒碰撞壁面反弹行为和气固分离作用的预测效果更好。

图13 单隐层神经网络模型同四参数模型损失函数对比

Fig.13 Comparison of loss functions between single hidden layer neural network model and four-parameter model

3 结 论

1)在工业生产中常用的非球形颗粒如煤粉、矿石、生物质等的撞击行为具有一致性,且与球形颗粒的撞击行为有显著差异。当球形度由1.00降至0.64时,法向恢复系数明显下降;当球形度低于0.64时,法向恢复系数下降趋势趋于稳定。小入射角度下,摩擦系数随球形度的下降明显变大。说明当球形度达到一定程度时,对反弹行为的随机性起到决定性作用。

2)获得了典型非球形颗粒撞击壁面反弹行为规律,结果表明四参数模型能较好预测碰撞结果及随机分布特征。在实际预测过程中,建议对于典型非球形颗粒如煤粉、玻璃渣、生物质等,粒度在60~1 000 μm,四参数为em=0.24~0.63,Δem=0.10~0.18,fm=0.13~0.44,Δγ=8.45~11.63。

3)神经网络模型与四参数模型相比具有更高的预测精度。基于本文试验数据建立的神经网络模型对于所有工况均预测效果良好。通过加入不同工况数据,验证神经网络模型的可拓展性,并判断30个神经元是单隐层神经网络模型保证预测精度的推荐值。

[1] SARKAR D. Thermal power plant: Design and operation[M].Amsterdam: Elsevier, 2015.

[2] SHAH K V, VUTHALURU R, VUTHALURU H B. CFD based investigations into optimization of coal pulveriser performance: Effect of classifier vane settings[J]. Fuel Processing Technology, 2009, 90(9): 1135-1141.

[3] DE S, NAG P K. Pressure drop and collection efficiency of cyc-lone and impact separators in a CFB[J]. International Journal of Energy Research, 1999, 23(1): 51-60.

[4] WANG S, LI H, WANG R, et al. Effect of the inlet angle on the performance of a cyclone separator using CFD-DEM[J]. Advanced Powder Technology, 2019:139819949.

[5] HUANG Y, ZHANG M, LYU J, et al. Effects of gas leakage on the separation performance of a cyclone. Part 2: Simulation[J]. Chemical Engineering Research and Design, 2018, 136: 906-915.

[6] KOZO UB P, KLIMANEK A, BIA

UB P, KLIMANEK A, BIA ECKI R A, et al. Numerical simulation of a dense solid particle flow inside a cyclone separator using the hybrid Euler - Lagrange approach[J]. Particuology, 2017, 31: 170-180.

ECKI R A, et al. Numerical simulation of a dense solid particle flow inside a cyclone separator using the hybrid Euler - Lagrange approach[J]. Particuology, 2017, 31: 170-180.

[7] LI T, BENYAHIA S. Evaluation of wall boundary condition parameters for gas-solids fluidized bed simulations[J]. AIChE Journal, 2013, 59(10): 3624-3632.

[8] ALIZADEH E, BERTRAND F, CHAOUKI J. Development of a granular normal contact force model based on a non-Newtonian liquid filled dashpot[J]. Powder Technology, 2013, 237: 202-212.

[9] BRACH R M, DUNN P F, LI X. Experiments and engineering models of microparticle impact and deposition[J]. The Journal of Adhesion, 2000, 74(1/4): 227-282.

[10] 冯乐乐, 王景玉, 吴玉新, 等. 颗粒特性对撞击分离器性能影响的实验与数值研究[J]. 化工学报, 2018, 69(8): 3348-3355.

FENG Lele, WANG Jingyu, WU Yuxin, et al. Experimental and numerical investigation on effect of particle characteristics on performance of plate-type impact separator[J]. CIESC Journal, 2018, 69(8): 3348-3355.

[11] HIGHAM J E, SHEPLEY P, SHAHNAM M. Measuring the coefficient of restitution for all six degrees of freedom[J]. Granular Matter, 2019, 21(2):15.

[12] 王景玉. 颗粒-壁面撞击行为及其对气固流动的影响研究[D]. 北京: 清华大学, 2021.

[13] 王彤, 孙亮亮, 邵昱昌. 惯性粒子分离器清除流道PIV测量与分析[J]. 航空学报, 2016,37(10): 2961-2969.

WANG Tong, SUN Liangliang, SHAO Yuchang. PIV test and flow analysis of scavenge passage in inertial particle separator[J]. Acta Aeronautica et Astronautica Sinica, 2016(10): 2961-2969.

[14] 王海刚. 旋风分离器中气—固两相流数值计算与实验研究[D]. 北京:中国科学院研究生院(工程热物理研究所), 2003.

[15] QUINTERO B, LAIN S, SOMMERFELD M. Derivation and validation of a hard-body particle-wall collision model for non-spherical particles of arbitrary shape[J]. Powder Technology, 2021, 380: 526-538.

[16] THORNTON C, NING Z. A theoretical model for the stick/bo-unce behaviour of adhesive, elastic-plastic spheres[J]. Powder Technology, 1998, 99(2): 154-162.

[17] WANG J, ZHANG M, FENG L, et al. The behaviors of particle-wall collision for non-spherical particles: Experimental investigation[J]. Powder Technology, 2020, 366:137-143.

[18] SOMMERFELD M, HUBER N. Experimental analysis and modelling of particle-wall collisions[J]. International Journal of Multiphase Flow, 1999, 25(6): 1457-1489.

[19] JOHNSON K L, JOHNSON K L. Contact mechanics[M]. Cambridge:Cambridge university press, 1987.

[20] CAI L, WANG S, CHENG S, et al. Optimization design of separators for removing solid particles from main steam pipeline of high-parameter steam turbine[J]. Applied Thermal Engineering, 2017, 111: 516-525.

[21] TUKEY J W. Exploratory Data Analysis[M]. London: Addison-Wesley, 1977.

[22] KINGMA D P, BA J. Adam: A Method for Stochastic Optimization[J].CoRR, 2014:6628106.

Investigation on the rebound characteristics of non-spherical particles colliding on the wall

移动阅读