劣质煤种对1 000 MW旋流对冲锅炉燃烧性能的影响

0 引 言

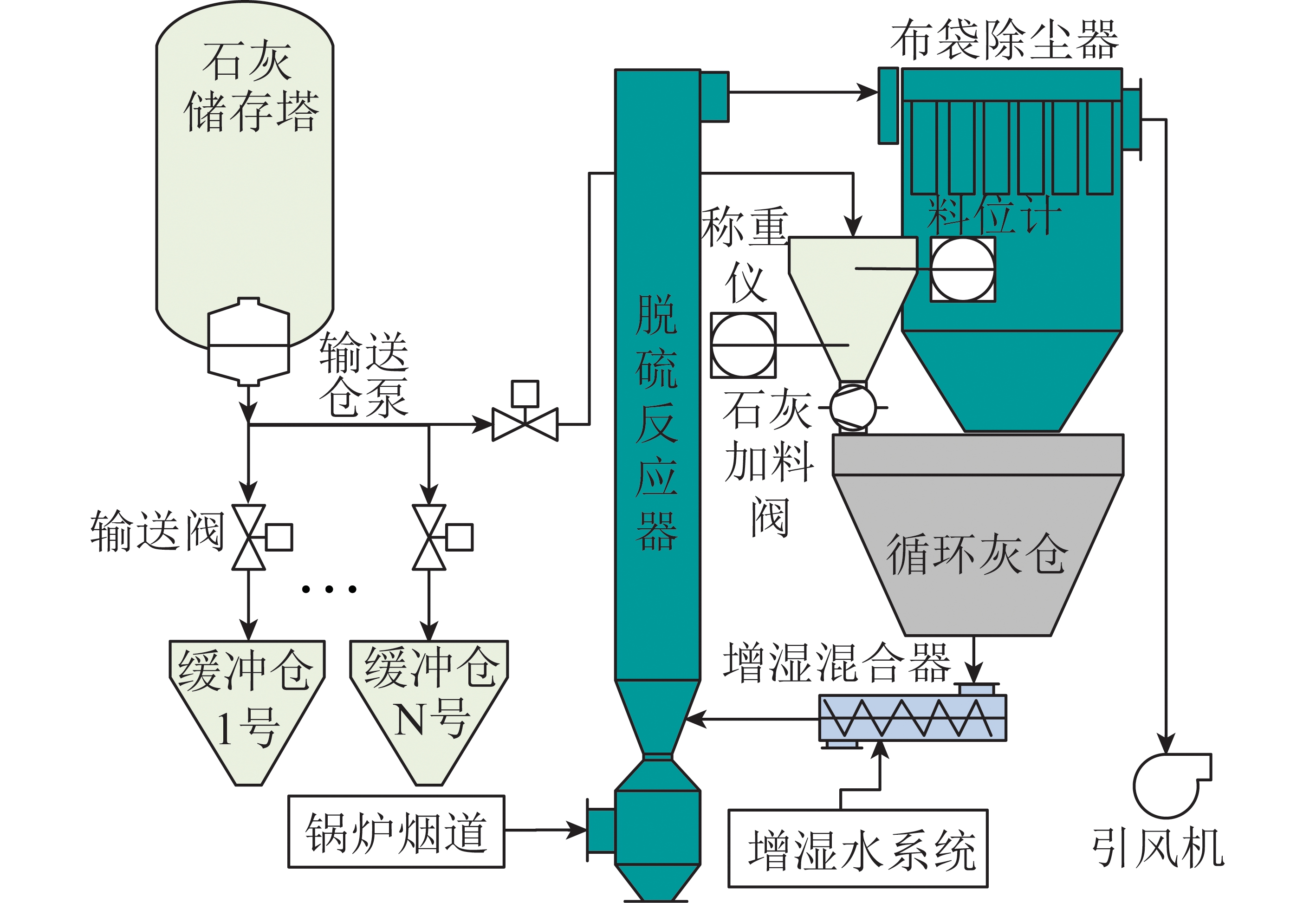

由于切圆燃烧锅炉残余旋转引起的受热面热偏差在大型机组中更为明显,因而采用旋流对冲燃烧方式逐渐成为超临界和超超临界机组首选的燃烧方式[1]。近年来,国家环保标准越来越严格,甚至对大型火电机组提出了近零排放的更高标准,使大型燃煤发电机组进行低氮技术改造,即采用低氮燃烧技术与SCR脱硝技术相结合来降低NOx排放[2]。

炉内采用低氮燃烧技术后,主燃区为欠氧燃烧,即还原性气氛强,因此还原区含有大量强腐蚀性的H2S气体[3]。H2S在还原性气氛下保持稳定,极易与氧化铁和铁反应,从而破坏水冷壁表面的氧化铁保护膜,且H2S气体浓度越高,壁面腐蚀速度越快,导致水冷壁烟气侧出现不同程度的硫化物型高温腐蚀,影响水冷壁管的使用寿命[4-6]。另外,大量试验研究表明[7-9],在还原性气氛下,煤的灰熔融温度较氧化性气氛低100 ℃左右,主要是因为主燃区为缺氧燃烧,炉内还原性气氛强,使得煤粉燃烧速率变慢,火焰变长,此时烟气携带熔融态的飞灰颗粒不能及时被冷却成固态颗粒,而是直接与水冷壁碰撞,急速冷却后黏附在水冷壁表面,大量飞灰颗粒不断聚集,进一步加剧高温腐蚀和水冷壁结渣。

我国燃煤种类多,为了降低发电成本,火电机组的运行煤种常偏离设计煤种。这些煤种的共同特点是低灰熔融温度或低挥发分、低热值,在原有配风方式下,很难及时着火和稳燃,不完全燃烧加剧,飞灰和大渣含碳量增加,排烟温度升高,锅炉热效率下降,甚至出现煤粉贴壁燃烧现象,造成燃烧器喷口大面积烧损堵塞,水冷壁频繁结渣及受热面严重积灰,甚至大块渣掉落砸坏冷灰斗,导致机组被迫停机,造成严重的经济损失,这是目前大型火电机组运行中最难解决的一大难题[10-11]。针对旋流对冲燃烧锅炉的炉内燃烧方式,最常用的研究方法是现场试验测量和数值模拟,其中,现场试验测量(或搭建试验平台)受限于高温条件和负荷波动频繁等,很难选择理想的测量工况和测点,测量周期较长,费用高,且在各种因素干扰下,很难得到准确的数据[12];数值模拟相对成本低、周期短,可自由设定需要的工况和参数,得到不同条件和参数下炉内的燃烧规律,可直观观察炉内速度场、温度场和组分场 [13]。从星亮等[14]对330 MW旋流对冲燃煤锅炉进行了炉内流场的冷态模拟计算,结果表明对冲方式呈较好的流场对称性。邓念念等[15]模拟了不同负荷下660 MW对冲燃烧锅炉炉内燃烧过程,认为低负荷结渣可能性明显减小。王松浩[16]对396 MW旋流对冲锅炉内烟煤燃烧进行模拟,并对炉内速度场、温度场、颗粒运动轨迹以及O2、CO2、NO分布进行分析。

可见,目前大部分研究主要针对中小型机组,且主要关注低氮燃烧技术,而对实际中燃用劣质煤的1 000 MW旋流对冲锅炉的研究较少。由此,本文针对某1 000 MW旋流对冲燃烧锅炉开展数值模拟研究,对比在原一、二次配风方式下劣质煤种和设计煤种燃烧性能的差异,并提出相应的解决方案,以期为提高旋流对冲燃烧锅炉的煤种适用性提供参考。

1 锅炉结构及模型

1.1 锅炉物理结构

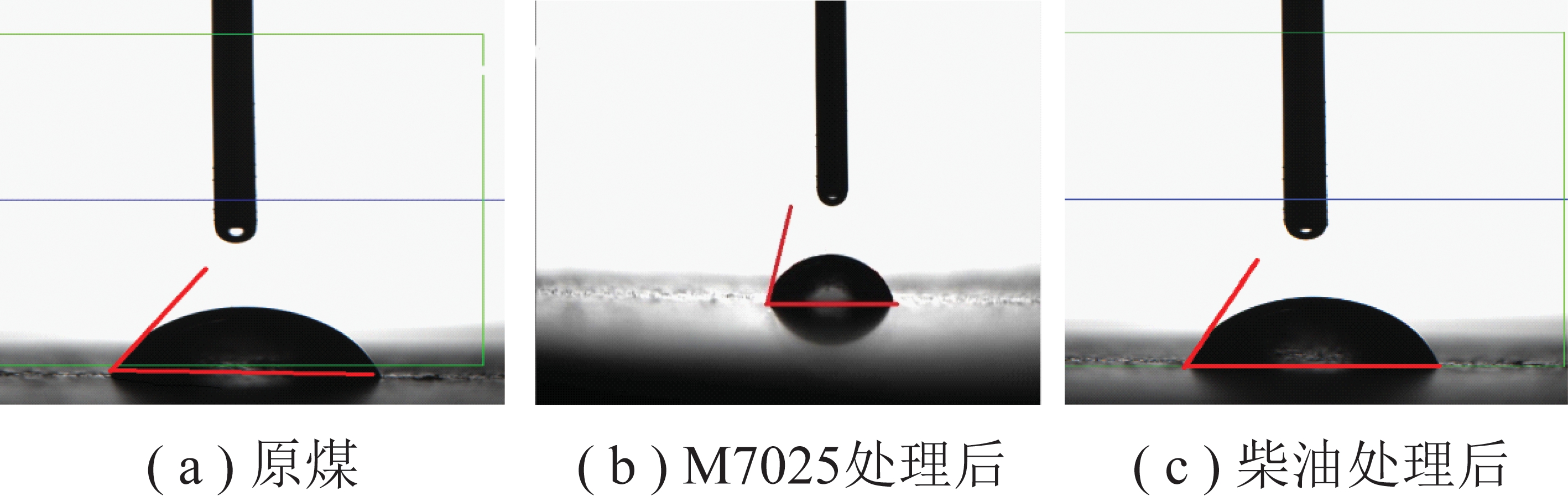

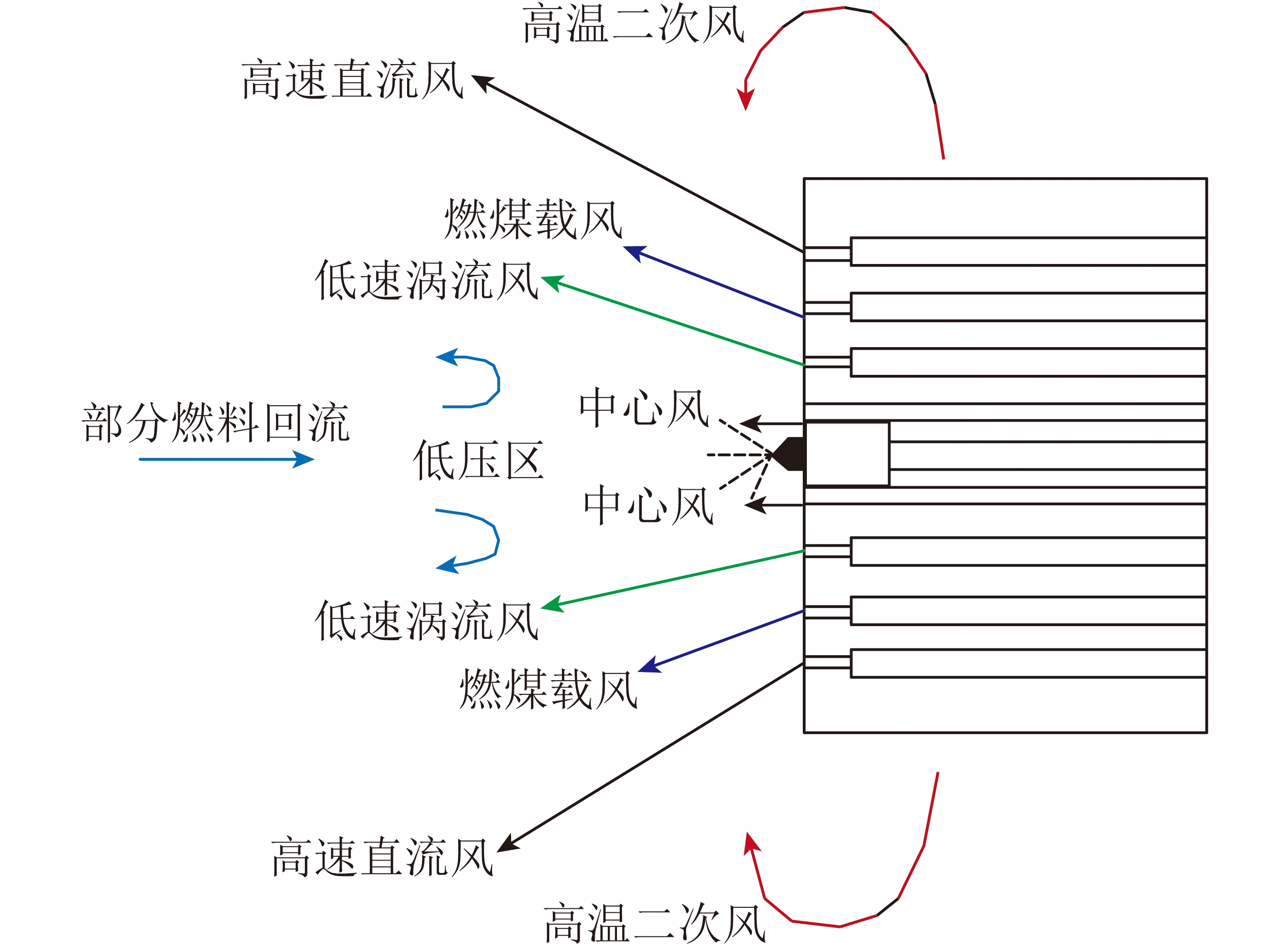

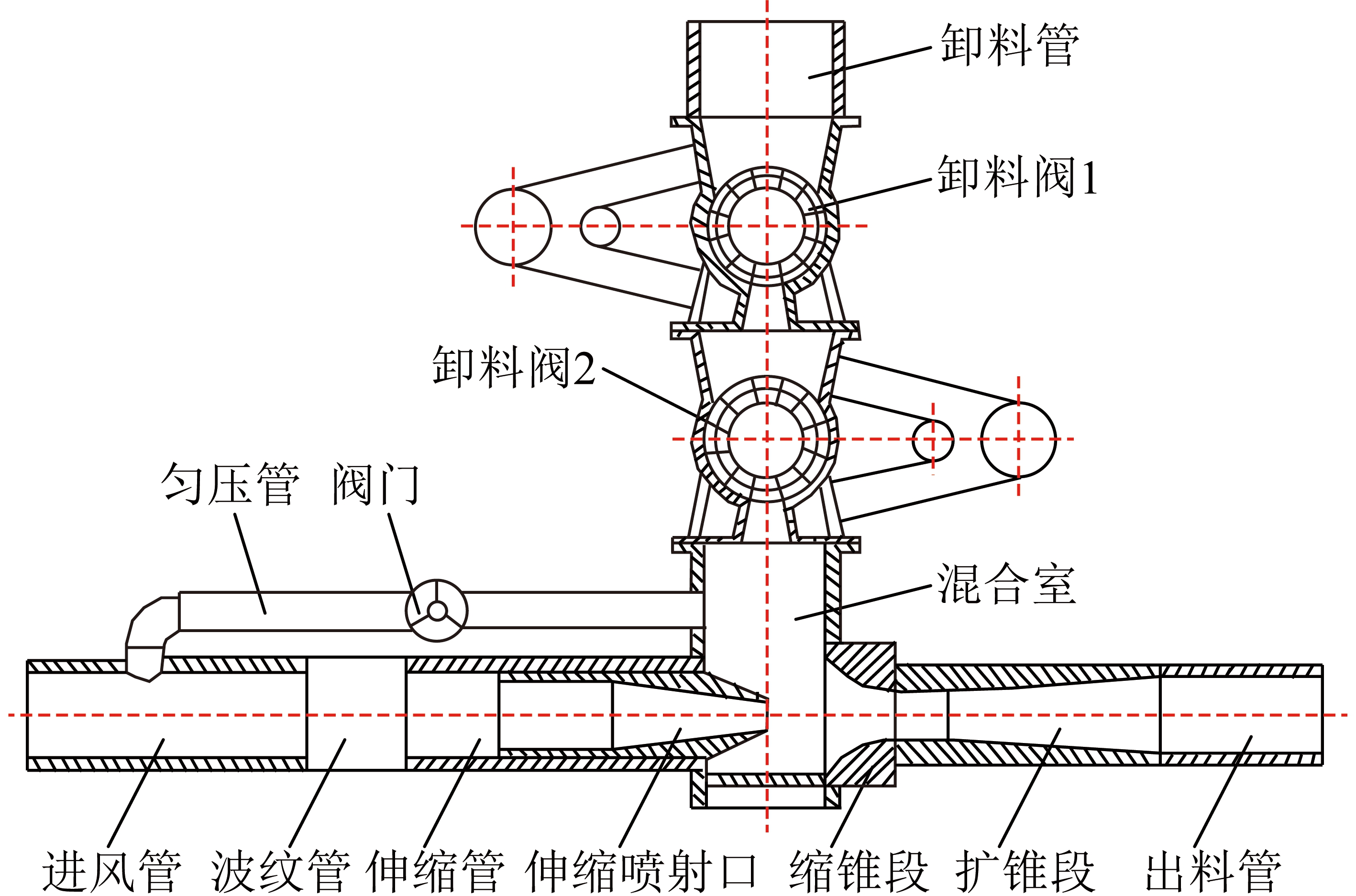

研究对象为一台1 000 MW超超临界直流炉,单炉膛,一次中间再热,平衡通风,全封闭布置,固态排渣,全悬吊结构,炉膛宽33 973.4 mm,深15 558.4 mm,高64 000 mm,冷灰斗倾角为55°[17]。炉内采用前后墙对冲旋流燃烧方式,前后墙布置3层6排,每排8只旋流煤粉燃烧器,同时燃尽风前后墙布置,每面墙布置一层8只主燃尽风和2只侧下燃尽风,燃烧器采用低NOx旋流煤粉燃烧器,前后墙燃烧器布置如图1 所示。锅炉燃用煤种特性及风量见表1、2。由表1、2可知,与设计煤种相比,劣质煤种灰分较高,低位热值小于设计煤种,因此,实际燃料消耗量大于设计煤种。但一次风量小于设计煤种,导致煤粉不能及时在燃烧器出口附近着火和稳燃,最终炉内不能形成稳定的温度场,火焰中心上移,造成水冷壁高温腐蚀和结渣,对流受热面出现超温和积灰问题,不利于锅炉的安全稳定运行。

图1 1 000 MW对冲燃烧锅炉燃烧器布置

Fig.1 Layout plan of burners in a 1 000 MW opposing fired boiler

表1 燃煤特性参数

Table 1 Characteristic parameters of coal samples

煤种w(Car)/%w(Har)/%w(Oar)/%w(Nar)/%Aar/%Mar/%Vdaf/%Qnet,ar/(kJ·kg-1)设计煤种55.213.119.040.6812.8918.6532.2119 250劣质煤种45.782.213.631.0635.0010.4038.1216 209

表2 100%负荷下所需煤量及风量

Table 2 Coal quantity and air amount under 100% load

煤种实际燃料消耗量/(t·h-1)一次风量/(Nm3·h-1)二次风量/(Nm3·h-1)燃尽风量/(Nm3·h-1)设计煤种456.51706 1431 392 073699 815劣质煤种542.16670 8991 433 631701 860

1.2 数学模型

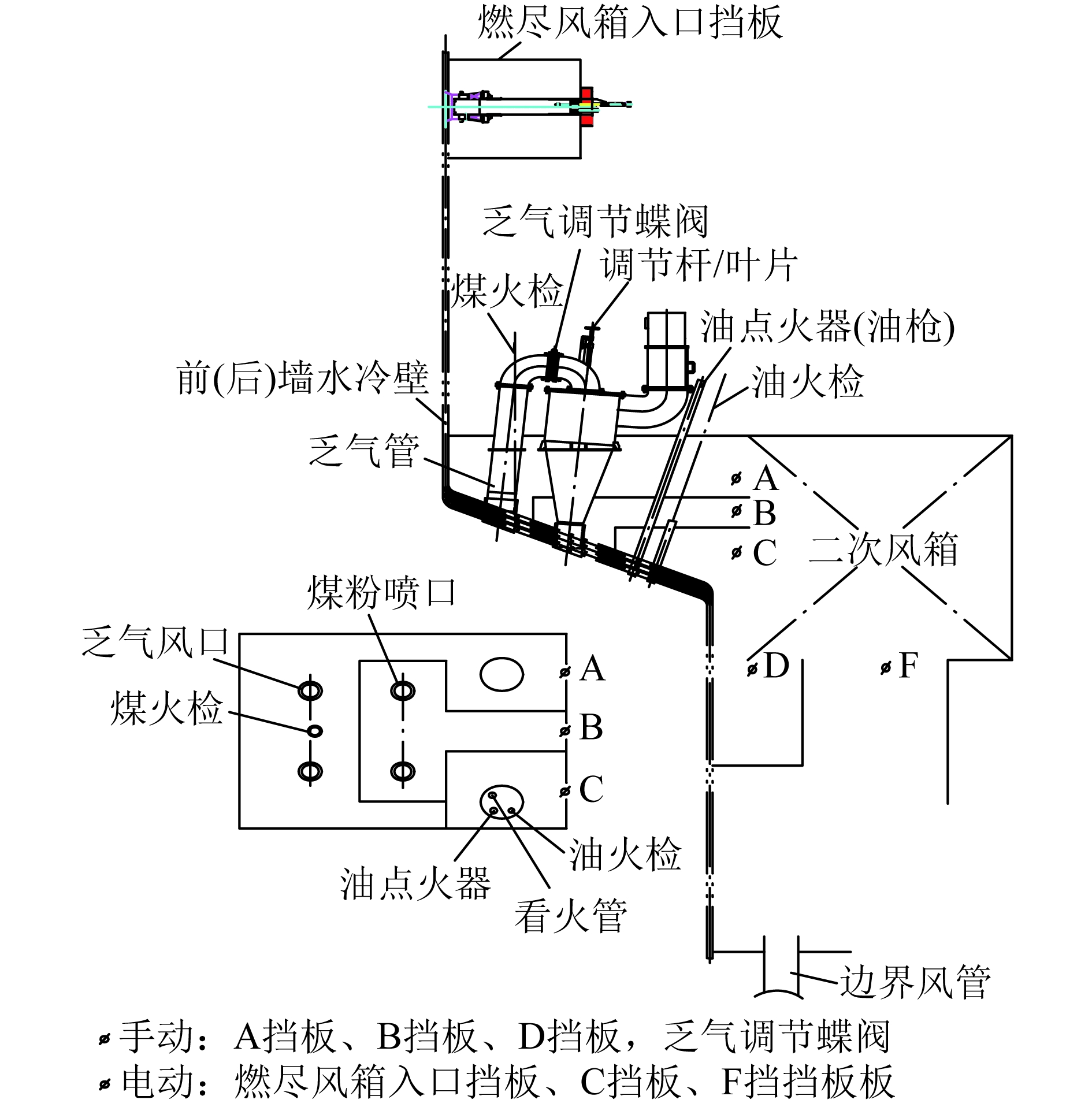

锅炉炉膛计算域选取从底部冷灰斗到上部水平烟道入口之间的区域,由于炉膛的对称性,选取一半炉膛进行网格划分,如图2(a)所示。由于燃烧器所在的主燃区对模拟结果的精度影响较大,所以采取分块画网格的方法,对主燃区燃烧器区域及水冷壁附近区域的网格进行加密,网格总数约280万;冷灰斗采用Pave方法进行网格划分,再采用copper方法生成六面体网格;炉膛上部计算域则采用正交六面体网格划分,这2个区域网格尺寸比主燃区大,但不影响计算结果精度,各部分之间通过interface面进行数据通信。图2(b)为燃烧器区域的网格划分方法,由于燃烧器扩流锥对旋流射流影响较大,在网格划分时,对扩流锥及扩流锥入口区域的网格走向与扩流锥角度尽量保持一致,从而减小数值伪扩散的影响[18],并对中心风、一次风、内外二次风通道进行加密。在保证计算精度并减少计算时间的基础上,整个炉膛计算域的网格总数在300万左右。

图2 锅炉炉膛计算域及网格划分方案

Fig.2 Computational domain and grid meshing scheme of boiler furnace

数值计算采用的湍流模型为工程中常用的 realizablek-epsilon双方程模型;煤粉颗粒的计算采用拉格朗日随机轨道模型(DPM);颗粒粒径服从Rosin-Rammler分布,最小直径30 μm,最大直径120 μm,平均直径70 μm;气相组分输运采用非预混燃烧PDF模型;煤粉挥发分的析出采用双步竞争反应,焦炭燃烧过程采用扩散-动力模型来描述;辐射换热模型为计算量小但精度高的P1模型。计算域入口为质量流量入口,出口为压力出口(表3)。其中,中心风、一次风、内二次风为垂直边界的直流射流,外二次风为旋流,旋流度为0.58。一次风温度为333 K,二次风和燃尽风温度均为627 K。炉膛的壁面边界为无滑移无厚度边界,将炉膛不同位置的壁面设为不同温度的恒温壁面,颗粒与壁面间的碰撞形式为反弹。本文共选取20万颗粒进行追踪,可准确模拟炉内的温度场和组分场。

表3 入口边界参数

Table 3 Inlet boundary parameters

项目中心风一次风内二次风外二次风燃尽风风速/(m·s-1)1623325050风温/K627333627627627

2 结果与分析

2.1 速度分布

图3为燃烧器中心纵截面的速度分布,前后墙旋流对冲燃烧方式是由燃烧器喷口喷出的旋转射流气流不断流向炉膛中心,由于炉膛出口为负压,因而形成的中心气流整体向上流动,越靠近出口,气流速度越大。旋流煤粉燃烧器在出口处可形成稳定的回流区,加上外二次风对烟气的卷吸作用显著,可使煤粉及时吸热着火,且增加煤粉在炉内的停留时间。下层燃烧器距离出口最远,受到相邻燃烧器的影响较小,形成的旋转射流角度最大,只有小部分射流汇入中心气流向上流动,其他射流向下流动,再加上下层燃烧器旋流外二次风的卷吸作用,可在冷灰斗区域形成2个较大的漩涡区。上层燃烧器由于燃尽风的限制及中心气流的牵引,形成的旋转射流扩展角度较小,即形成的漩涡较小,回流区较小,但由于与燃尽风距离近,可保证煤粉燃尽。与四角切圆燃烧锅炉相比,对冲燃烧锅炉为每个燃烧器形成一个稳定的旋转射流,相互之间影响较小,从而实现煤粉的着火和稳燃。因而炉内烟气旋转强度减小,速度分布更加对称合理,这与实际运行情况相符合。

图3 燃烧器中心纵截面速度分布

Fig.3 Velocity distribution inlongitudinal section of the burner center

对比设计煤种和劣质煤种的速度分布可知,劣质煤种在炉膛形成的中心上升气流对称性稍差,燃烧器出口的旋转射流出现刷墙现象,气流速度场稳定性较差。

图4为中层燃烧器中心横截面速度分布,可知,靠近侧墙的燃烧器出口形成的旋转射流扩展角度大于其他燃烧器,这是因为靠近侧墙的燃烧器受到相邻燃烧器的挤压作用减弱,对侧墙周围烟气的卷吸作用增强,回流区变大,使侧墙温度升高,造成高温腐蚀,燃用劣质煤种时,该现象更加明显。此外,劣质煤种形成的中心回流区小于设计煤种。

图4 中层燃烧器中心横截面速度分布

Fig.4 Velocity distribution in cross section of the middle-layer burner center

图5 燃烧器中心纵截面温度场

Fig.5 Temperatureproflie in longitudinal section of the burner center

2.2 温度分布

图5为燃烧器中心纵截面的温度分布,可以看出,炉内高温区域位于中心上升气流附近,随着炉膛高度增加,烟气温度增大,通入燃尽风后,煤粉及时燃尽,炉内温度降低,烟气温度在上层燃烧器与燃尽风间达到最高。设计煤种的高温区域在下层燃烧器和燃尽风之间,温度场较对称,折焰角处温度在1 500 K左右;劣质煤种的高温区域在下层燃烧器和折焰角之间,温度场对称性较差,折焰角处温度在1 600 K左右,燃烧器出口回流区温度低于设计煤种,表明劣质煤种没有及时着火和稳燃,主要因为劣质煤种灰分高、热值低、着火困难,原有配风方式不能使劣质煤及时着火,燃尽时间变长,因而主燃区高温区域较设计煤种减小,且在燃尽区上方出现大面积高温区域,这与实际运行相符,导致对流受热面超温,积灰加剧,锅炉热效率降低。

图6为燃烧器中心横截面的温度分布,可以看出,煤粉在旋流燃烧器出口的回流区着火,并在炉膛中心剧烈燃烧,此时温度最高,可达1 600~1 700 K。设计煤种的各个旋流燃烧器温度分布基本相同,前后墙呈对称分布,炉膛中心的高温区域面积较大;而劣质煤种各个旋流燃烧器的温度分布存在不同程度的差异,炉膛中心的高温区域面积小于设计煤种,表明煤粉不完全燃烧严重,靠近侧墙的烟气温度增加,导致水冷壁高温腐蚀,同时飞灰不能及时冷却,沉积在水冷壁面形成熔融态的结渣层,影响水冷壁传热效率,阻碍锅炉安全稳定运行。在锅炉实际运行中发现,掺烧劣质煤后,侧墙和屏过底部温度升高,两侧墙水冷壁易结焦,这与模拟的结果一致。在实际运行中,燃用劣质煤种时,可适当减小一次风速或者在水冷壁中心增设墙式风喷口来改善炉内燃烧方式,降低水冷壁附近的高温区域,缓解高温腐蚀和结渣,具体优化方案见文献[19],可减少不完全燃烧,维持炉内较高的燃烧效率。

图6 中层燃烧器中心横截面温度场

Fig.6 Temperature profile in cross section of the middle-layer burner center

2.3 O2分布

图7 燃烧器中心纵截面O2分布

Fig.7 Oxygen mole fraction distribution inlongitudinal section of the burner center

图8 中层燃烧器中心横截面O2分布

Fig.8 Oxygen mole fraction distribution in cross section of the middle-layer burner center

图7、8分别为燃烧器中心纵截面和中层燃烧器中心横截面的O2分布。可知,燃用设计煤种时,由于煤粉燃烧较剧烈,燃烧器出口的中心回流区和炉膛中心等区域对O2的消耗量最大,O2摩尔分数最低。在冷灰斗处,下层燃烧器形成较大漩涡,导致煤粉在冷灰斗中燃烧,使冷灰斗中氧气摩尔分数降低。当通入大量燃尽风补充O2后,炉内O2摩尔分数升高,在炉膛出口处O2摩尔分数趋于均匀。在燃烧器二次风和水冷壁之间形成稳定的空气膜,可有效防止水冷壁高温腐蚀。燃用劣质煤种时,炉膛上方O2摩尔分数较设计煤种降低,表明劣质煤种在燃尽区燃烧份额较多,消耗大量O2,导致燃尽区温度较高,这与图5的结果一致。

2.4 CO分布

图9 燃烧器中心纵截面CO分布

Fig.9 CO mole fraction distribution inlongitudinal section of the burner center

图10 中层燃烧器中心横截面CO分布

Fig.10 CO mole fraction distribution in cross section of the middle-layer burner center

图9、10为燃烧器中心纵截面和中层燃烧器中心横截面的CO分布,可以看出,燃用设计煤种时,CO主要分布在炉膛主燃区,这是因为主燃区采用欠氧燃烧方式,在此区域内O2供应不足,使煤粉无法完全燃烧,还原性气氛较强,使部分NOx被HCN、NH3等中间产物还原为N2,从而实现炉内低NOx燃烧。在燃尽区,由于O2供应充足,使未燃尽碳进一步燃烧,CO燃烧生成CO2,因此,燃尽区CO摩尔分数减少。与设计煤种相比,劣质煤种不能及时在燃烧器入口着火,回流区温度较低,不利于煤粉稳燃;在炉膛中心由于欠氧,燃烧不充分,炉膛中心截面产生大量CO,水冷壁和冷灰斗区域也出现大面积的CO,加剧水冷壁高温腐蚀和结渣。在锅炉实际运行中,掺烧劣质煤后,两侧墙水冷壁易结焦,且壁面CO含量极高,灰可燃物达3%左右,这与模拟结果相符。

2.5 NO分布

图11 燃烧器中心纵截面NO分布

Fig.11 NO mole fraction distribution inlongitudinal section of the burner center

图12 中层燃烧器中心横截面NO分布

Fig.12 NO mole fraction distribution in cross section of the middle-layer burner center

图11、12分别为燃烧器中心纵截面和中层燃烧器中心横截面的NO分布。可知,燃用设计煤种时,在燃烧器喷口附近,由于采用低氮燃烧技术,该区域为还原性气氛,煤粉挥发分中含氮化合物生成NH3、HCN等中间产物,因此NOx含量较低。由图6可知,炉膛中心区域温度高,炉膛中心处热力型NOx摩尔分数相对较高。燃尽风区域随大量O2补入,氧化性气氛增强,未燃尽碳继续燃烧至燃尽,使该区域NOx摩尔分数增加。燃用劣质煤后,由于分级配风不合理,导致主燃区燃烧不完全,大量煤粉在燃尽区燃烧,燃尽区温度上升,加上燃尽区O2含量高,因此燃尽区域NOx生成量增加,炉膛出口NOx排放量增大。

3 结 论

1)与设计煤种相比,由于燃用劣质煤种灰分高、热值较低,原旋流燃烧器配风方式很难实现煤粉及时着火和稳然,不完全燃烧加剧,使主燃区温度降低,炉膛火焰中心上移,对流受热面超温和积灰严重,出口排烟温度升高,飞灰含碳量增加,与实际运行中两侧墙水冷壁结焦情况相符。

2)燃用劣质煤种使水冷壁附近区域CO浓度增加,冷灰斗区域出现大面积CO,使灰熔融温度降低,易形成熔融态渣层,导致水冷壁发生高温腐蚀和结渣,与实际运行中两侧墙CO浓度极高现象相符。

3)在实际运行中,燃用劣质煤种时,需要对原旋流燃烧器进行优化,适当减小一次风速,使得劣质煤有足够时间加热和着火;另外,也可在水冷壁中心增设墙式风喷口,使得煤粉燃烧远离水冷壁面,改善水冷壁附近区域的燃烧组织,提高炉膛中心温度,维持炉内较高的燃烧效率。

[1] 樊泉桂.超临界和超超临界锅炉煤粉燃烧新技术分析[J].电力设备,2006,7(2):23-25.

FAN Quangui.Analysis of new pulverized coal combustion technology of super critical pressure boiler[J].Electric Equipment,2006,7(2):23-25.

[2] 蒋敏华,黄斌.燃煤发电技术发展展望[J].中国电机工程学报,2012,32(29):1-8.

JIANG Minhua,HUANG Bin.Prospects on coal-fired power generation technology development[J].Proceedings of the CSEE,2012,32(29):1-8.

[3] 赵虹,魏勇.燃煤锅炉水冷壁烟侧高温腐蚀的机理及影响因素[J].动力工程,2002,22(2):1700-1704.

ZHAO Hong,WEI Yong.Discussion on the mechanisms and factors of the gas side hign temperature corrosion in water wall tubes for coal fired boilers[J].Power Engineering,2002,22(2):1700-1704.

[4] GEORGE Y L.High-temperature corrosion and materials applications[M].Ohio:ASM international,2007.

[5] KOFSTAD P.High temperature corrosion in SOFC environments[J].Solid-state Ionics,1992,52(1/3):69-75.

[6] RAASK E.Mineral impurities in coal combustion[M].London:Hemisphere Publishing Corporation,1985.

[7] 周勇,由长福,祁海鹰,等.锅炉结渣过程数值模拟研究进展[J].燃烧科学与技术,2004,10(4):375-382.

ZHOUYong,YOU Changfu,QI Haiying,et al.Research progress of numerical simulation of slagging in pulverized coal boiler[J].Journal of Combustion Science and Technology,2004,10(4):375-382.

[8] PANAGIOTIDIS I,VAFIADIS K,TOURLIDAKIS A,et al.Study of slagging and fouling mechanisms in a lignite-fired power plant[J].Applied Thermal Engineering,2015,74:156-164.

[9] 李永生,刘建民,陈国庆,等.对冲旋流燃烧锅炉侧墙水冷壁近壁区还原性气氛分布特性[J].动力工程学报,2017,37(7):513-519.

LI Yongsheng,LIU Jianmin,CHEN Guoqing,et al.Distribution characteristics of reductive atmosphere close to the water wall of an opposed firing boiler[J].Journal of Chinese Society of Power Engineering,2017,37(7):513-519.

[10] 闫顺林,孙志强,朱光明,等.300 MW锅炉卫燃带改造对燃烧影响的数值模拟[J].中国电力,2017,50(2):82-87.

YAN Shunlin,SUN Zhiqiang,ZHU Guangming,et al.Numerical simulation of the effects of refractory belt retrofit on the combustion in the 300 MW boilers[J].Electric Power,2017,50(2):82-87.

[11] 欧聪,马素霞,崔志刚,等.600 MW机组旋流对冲燃烧锅炉在变煤质工况下的燃烧优化模拟[J].热力发电,2018,47(1):86-93.

OU Cong,MA Suxia,CUI Zhigang,et al.Numerical simulation and optimization for combustion in a 600 MW unit swirl opposed boiler firing blended coals[J].Thermal Power Generation,2018,47(1):86-93.

[12] 钱力庚,樊建人,孙平,等.600 MW锅炉炉内流动与燃烧过程的数值模拟[J].动力工程学报,2001,21(1):1032-1037.

QIAN Ligeng,FAN Jianren,SUN Ping,et al.Numerical simulation of flow and combustion processes in a 600 MW tangentially fired furnace[J].Power Engineering,2001,21(1):1032-1037.

[13] 崔星源.超临界煤粉锅炉低NO燃烧数值模拟[D].北京:华北电力大学,2006

[14] 从星亮,陈剑,余永生.旋流对冲燃煤锅炉的炉内流场模拟[J].电站辅机,2015,36(4):35-38.

CONG Xingliang,CHEN Jian,YU Yongsheng.Numerical simulation research on flow field in the chamber of a swirl-opposed firing boiler[J].Power Station Auxiliary Equipment,2015,36(4):35-38.

[15] 邓念念,周臻,肖祥,等.660 MW旋流对冲燃煤锅炉燃烧过程的数值模拟及结渣分析[J].动力工程学报,2014,34(9):673-677.

DENG Niannian,ZHOU Zhen,XIAO Xiang,et al.Simulation on combustion process and analysis on slagging behavior of a 660 MW swirl-opposed coal-fired boiler[J].Journal of Chinese Society of Power Engineering,2014,34(9):673-677.

[16] 王松浩.旋流对冲锅炉烟煤低氮燃烧特性数值模拟[J].发电设备,2018,32(2):108-113.

WANG Songhao.Numerical simulation on low NOx combustion of bituminous coal in a swirl-opposed firing boiler[J].Power Equipment,2018,32(2):108-113.

[17] 李想.1 000 MW超超临界前后墙旋流对冲锅炉燃烧数值模拟[D].武汉:华中科技大学,2012.

[18] 王志刚,禚玉群,陈昌和,等.四角切圆锅炉流场伪扩散效应网格的研究[J].中国电机工程学报,2007,27(5):22-28.

WANG Zhigang,ZHUO Yuqun,CHEN Changhe.Mesh investigation about crossflow diffusion of computational flow dynamics in tangential combustion flow field[J].Proceedings of the CSEE,2007,27(5):22-28.

[19] 裴建军,张泽,由长福.墙式风射流改善煤粉炉内燃烧组织的研究[J].中国电机工程学报,2018,38(16):4792-4798.

PEI Jianjun,ZHANG Ze,YOU Chang-fu.Improving the combustion organization of furnace by wall wind injections in pulverized coal-fired boiler[J].Proceedings of the CSEE,2018,38(16):4792-4798.

Influence of low quality coal on the combustion performance in a 1 000 MW swirl opposed firing boiler

移动阅读

郝 剑(1973—),男,河北大厂人,高级工程师,从事燃煤清洁发电技术研究工作。E-mail:16040113@chnenergy.

com.cn。通讯作者:由长福(1969—),教授,从事煤燃烧及烟气污染防治研究工作。E-mail:youcf@tsinghua.edu.cn

HAO Jian,PEI Jianjun,YOU Changfu.Influence of low quality coal on the combustion performance in a 1 000 MW swirl opposed firing boiler[J].Clean Coal Technology,2019,25(4):93-100.