D-11D磨煤机出力的理论计算及试验研究

0 引 言

双进双出钢球磨煤机在我国电站系统中应用较为广泛,我国电站锅炉中使用的双进双出钢球磨煤机主要有BBD、FW、SVEDALA和MGS等系列。前3个系列分别为法国阿尔斯通、美国福斯特惠勒和美国斯威达拉技术产品。

BBD磨煤机技术适用于磨制硬度较高,而可燃基挥发分也相对较高的煤种,在燃用贫煤和无烟煤时受到限制。要使BBD磨煤机燃用低挥发分煤种成为可能,需统一综合考虑磨煤机系统和锅炉燃烧系统的设计。FW双进双出钢球磨煤机可成功磨制烟煤、无烟煤、褐煤和石油焦。其整体式分离器和强制式输煤系统使得磨煤机不但布置紧凑,还能磨制高水分和高腐蚀性燃料。此外,由于磨煤机分离器是双涡形通道设计,能够布置多个煤粉出口。近几年SVEDALA公司在原有技术基础上,对双进双出钢球磨煤机进行改进,去掉容易磨损的绞龙,改变了一次风入口等,减少了维护费用。北方重工集团通过消化吸收双进双出钢球磨煤机引进技术,创新设计了MGS系列[1]。

其中对BBD双进双出钢球磨煤机的研究相对较多,但对FW双进双出钢球磨煤机的研究相对较少,且已有研究主要集中在对其运行特点、运行优化及故障分析等方面。靖长财等[2]通过分析D-11-D 型双进双出磨煤机出现的各种故障,对电气系统、热控系统、人员操作、磨煤机油系统、机械系统等进行全面分析,提出了处理故障的措施,有效提高了磨煤机运行的可靠性。梁邦平[3]对FW磨煤机常出现的螺旋输送绞龙和小牙轮等机械故障进行了分析,提出处理措施。高弘[4]分析了双进双出钢球磨煤机的运行系统,提出了对设备及原煤、热风管道的改进建议。张骁博等[5]在实验室条件下,通过调整载煤量、钢球装载量及煤的磨制时间,确定了试验用磨煤机的最佳载煤量和最佳钢球装载量。而对于FW双进双出钢球磨煤机出力的理论计算方法和试验研究还鲜有报道。

本文以某电厂2号350 MW机组锅炉制粉系统为研究对象,分析了制粉系统出力偏低的原因,提出了提高制粉系统出力的调整措施。

1 试 验

1.1 试验煤样及设备

该电厂2号350 MW机组锅炉燃用煤根据市场价格及供需情况变化。2000年改烧神华煤,2001年改烧准格尔煤,2006年后又改烧神华煤和准格尔煤按7∶3混合的混煤,燃煤可磨性指数、水分、灰分等影响磨煤机研磨性能的煤质参数发生变化。

锅炉为日本三菱重工制造的MB-FRR型亚临界控制循环燃煤汽包锅炉。每台设置16只低NOx燃烧器,四角布置,分级配风,切圆燃烧。锅炉制粉系统配备4台福斯特惠勒公司制造的D-11D型双进双出磨煤机,编号A、B、C、D,其设备规范见表1。

表1 磨煤机设备规范

Table 1 Specification of pulverizer

项目数值设计煤质条件下最大出力/(t·h-1)51磨煤机通风量/(t·h-1)70.6全长/mm8 915直径/mm4 135筒体有效长度/mm6 015筒体有效内径/mm3 924筒体有效容积/m368.1磨煤机筒体转速/(r·min-1)16.7钢球磨损率/(g·t-1)(以煤计)80最大钢球装载量/t83.6电机功率/kW1 400

1.2 试验方法

双进双出磨煤机的工作原理是由自由下落和抛落的钢球对筒体内的原煤进行冲击和研磨,原煤磨碎形成煤粉后再由热风吹出磨煤机。因此其最大出力一方面受煤质本身条件制约,另一方面也受磨煤机研磨能力及热风介质输送能力的影响。因此本文首先从磨煤机最大出力理论计算着手,研究煤质变化对磨煤机最大出力的影响,再进行制粉系统阻力特性、磨煤机出力特性、煤粉细度测试及磨煤机钢球装载量等试验研究,考察磨煤机研磨能力及热风介质输送能力对磨煤机最大出力的影响。

1)煤粉取样。采用等速煤粉取样装置,通过磨煤机出口每根粉管上安装的取样点,调节抽气器负压,使取样器的内外静压平衡,保证所取煤粉样品具有代表性。所取煤粉样品充分混合后用孔径为75 m且经过标定的分析筛筛分,得到煤粉细度R75。

m且经过标定的分析筛筛分,得到煤粉细度R75。

2)磨煤机通风量。用经过标定的靠背管测量各粉管的风粉混合物动压Phdi,可得到各粉管内风粉混合物的流速V,再结合粉管尺寸计算出磨煤机通风量,其中流速V按式(1)计算。

![]()

(1)

式中,V为流速,m/s;kkbi为标定的粉管靠背管系数;Phdi为风粉混合物动压,Pa;ρ为气流密度,kg/m3。

3)磨煤机出力。按照标定的电子称重式给煤机的表盘读数获得。

4)其他参数如磨煤机风门开度、磨煤机及一次风机电流等直接由表盘获得。

2 理论计算结果

磨煤机的最大出力与原煤的可磨性、湿度、给料粒度及磨煤机出口的煤粉细度有关[6]。其生产能力系数X按式(2)计算。

X=GYSZ

(2)

其中,G为用哈氏可磨性系数(HGI)确定的可磨性参数;Y为用原煤表面湿度确定的湿度系数;S为用原煤粒度确定的给料粒度系数;Z为由要求煤粉细度确定的细度系数。4个参数分别根据《火力发电厂制粉系统设计计算技术规定》中提供的线算图确定。

湿度系数线算图中的原煤表面湿度为原煤表面水分Mf,可以通过原煤的Mt、Mad按照式(3)[7]计算得到。

![]()

(3)

细度系数线算图中未通过0.075 mm的产品质量分数即为煤粉细度R75。根据上述磨煤机生产能力系数的计算方法以及“基准煤”的最大出力,计算该厂设计煤质以及历年燃用煤质条件下D-11D磨煤机的理论最大出力,结果见表2。

表2 磨煤机出力的理论计算

Table 2 Theoretical calculation of output of pulverizer

项目基准煤设计煤种神华煤准格尔煤神准7∶3混煤取样化验煤实际燃用煤煤粉细度R75/%25202020202020哈氏可磨性系数HGI50.0057.6465.0066.0060.0053.0053.00原煤Mar/%—9.6115.4010.4015.4011.8016.00原煤Mad/%—2.855.285.68.296.034.50原煤Mf/%8.006.9610.685.087.756.1412.04原煤粒度L/mm20303030303030煤粉细度影响系数0.900.770.770.770.770.770.77可磨度影响系数0.640.700.750.760.720.660.66湿度影响系数0.800.830.730.870.810.850.70原煤粒度影响系数1.000.940.940.940.940.940.94磨煤机最大出力/(t·h-1)55.0050.3648.0057.6750.3748.9340.40

表2中“基准煤”磨煤机最大出力为55 t/h是指D-11D磨煤机磨制特定煤种(HGI=50,Mf=8%,给煤粒度20 mm),磨煤机出口煤粉细度R75=25%条件下能达到的实际最大出力。其他煤质条件下最大出力则是在“基准煤”基础上,通过生产能力系数X修正后的理论计算最大出力。

由表2可知,“设计煤种”的理论最大出力计算结果为50.36 t/h,与设备规范中51 t/h基本相当,可见最大出力的理论计算方法较准确。电厂2006年燃用的神准7∶3混煤计算最大出力为50.37 t/h,说明该煤种在磨制特性上与设计煤质最接近。“取样化验煤”为2号炉给煤机上取得的煤样,其理论最大出力计算结果为48.93 t/h。煤样送检过程中不可避免存在原煤全水分蒸发,因此实际全水分应高于11.8%,相对应的最大出力计算结果应低于48.93 t/h。“实际燃用煤”的HGI值按“取样化验煤”的53考虑,水分按电厂入炉煤煤质化验结果的平均值引入,由于原煤表面水分增加,计算的理论最大出力下降较多,仅为40.4 t/h。除“基准煤”外,其他煤质的给煤粒度均取设计值30 mm,如实际入磨煤粒度大于30 mm,则磨煤机最大出力下降。除“基准煤”外,其他煤质的煤粉R75取20%,实际运行中,不同运行工况下煤粉细度不同,如实际煤粉较细,即R75<20%则磨煤机最大出力下降。

综上,与原设计煤质相比,实际燃用煤种的表面水分增加,可磨度下降,其表面水分对出力影响较大。若设备及运行条件不变,煤质条件变化,磨煤机最大出力降低,已无法达到原设计煤质的51 t/h。

3 试验结果与分析

实际运行中磨煤机出力通过磨煤机入口的容量风门调节,相同热一次风母管压力下,容量风门开度越大,其通风量越大,磨煤机出力越大[8-9]。该厂原设计条件下,维持热一次风母管压力7.0 kPa,容量风门开度为60%时磨煤机出力即可达到设计值。

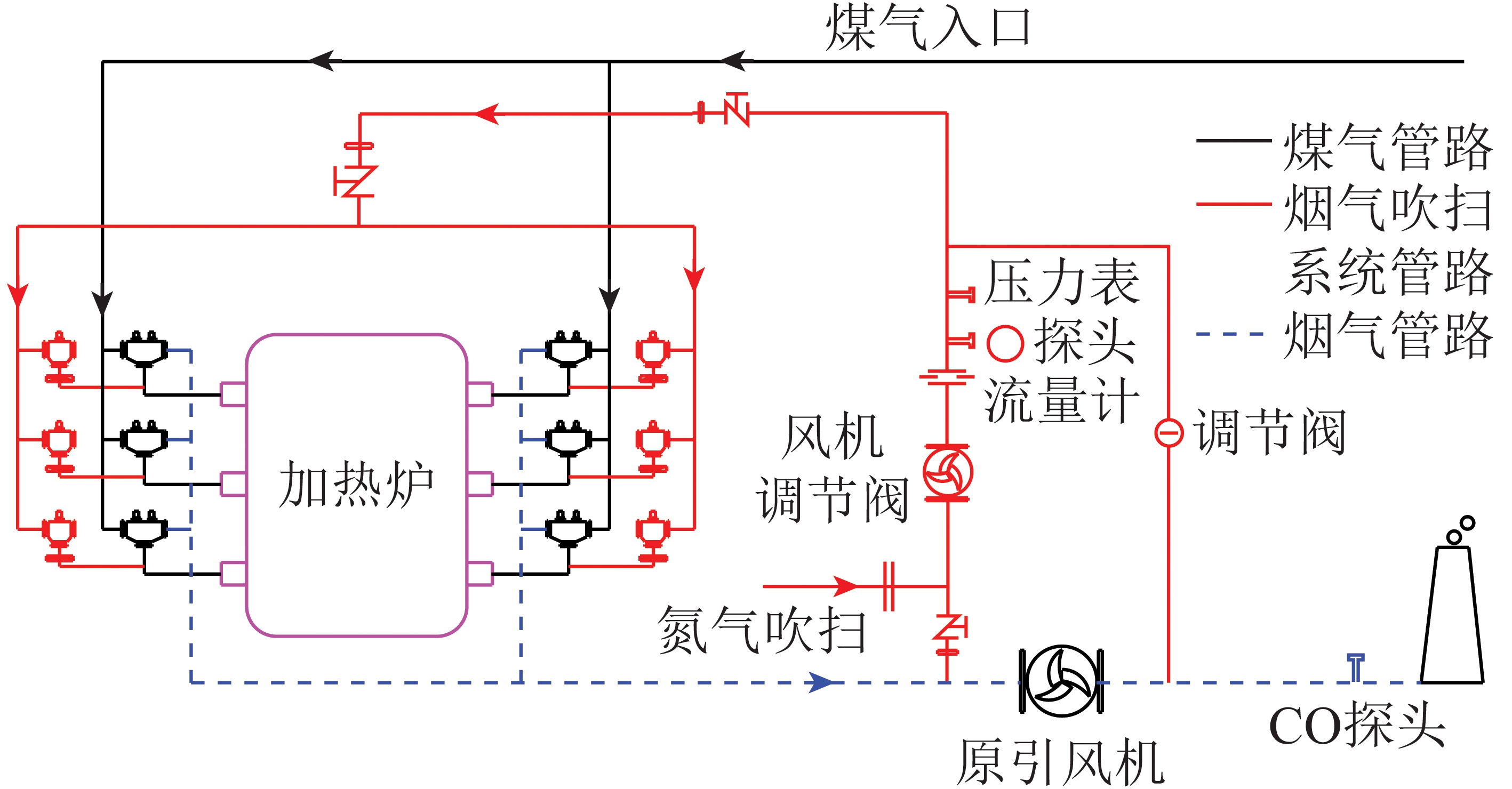

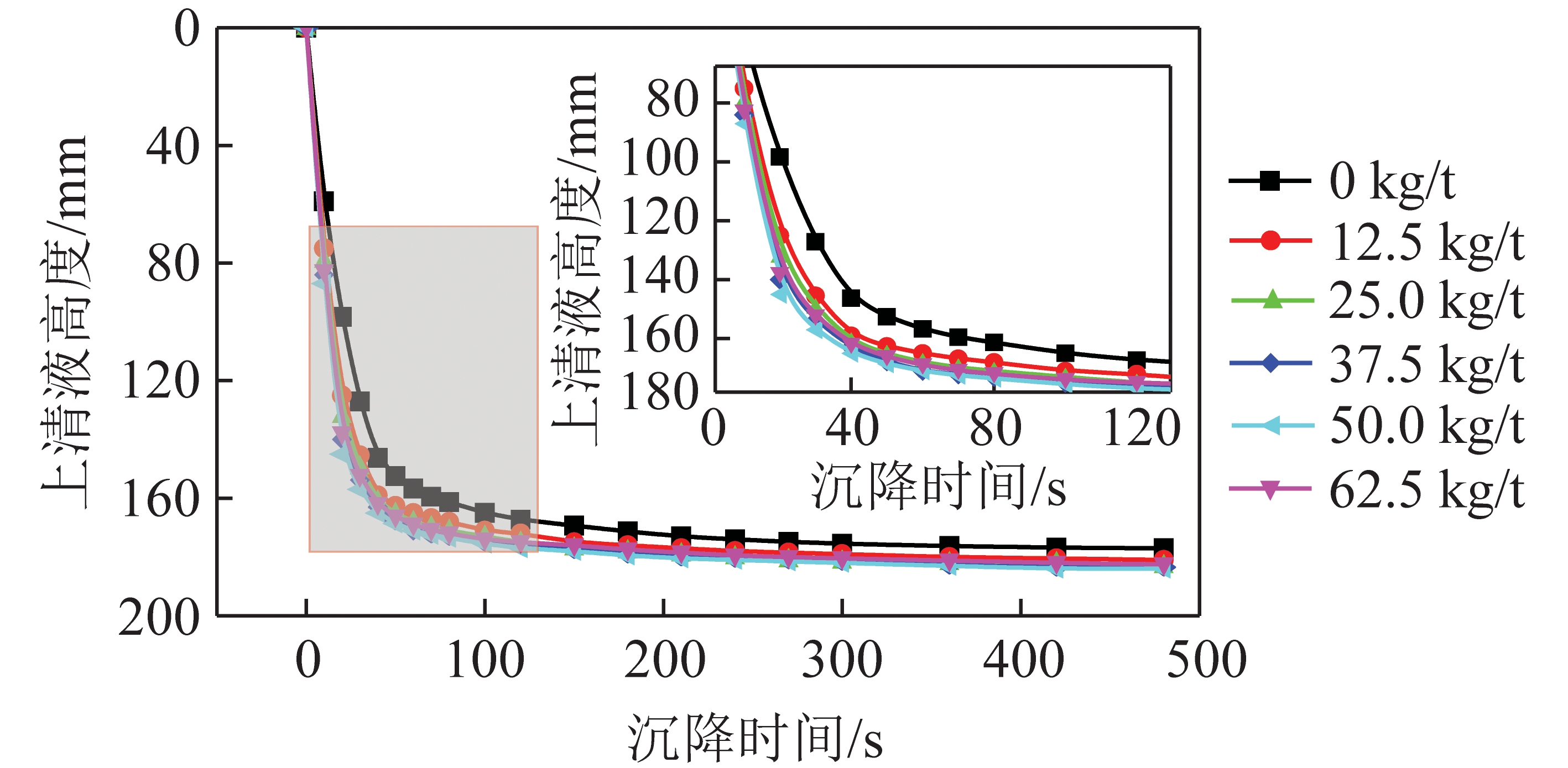

3.1 制粉系统阻力特性试验

由于2号机组锅炉进行过制粉系统及低氮燃烧器改造,可能存在改造后制粉系统阻力增加,导致原运行条件下磨煤机通风量降低,影响磨煤机出力的问题。为了解改造可能对制粉系统出力带来的影响,特对A、B、C三套制粉系统进行制粉系统阻力特性试验研究,试验结果如图1所示。

图1 3套制粉系统阻力特性

Fig.1 Resistance characteristics of three pulverizing system

由图1可知,在试验容量风门开度及实际通风量变化范围内,A、B、C三套制粉系统管道阻力在1.1~1.2 kPa,直流燃烧器阻力在0.5~0.6 kPa(炉膛压力按-0.1 kPa考虑),根据设计要求两者均在合理范围内[10],不存在管道及燃烧器阻力过大导致的系统通风量降低,进而限制磨煤机出力的问题。

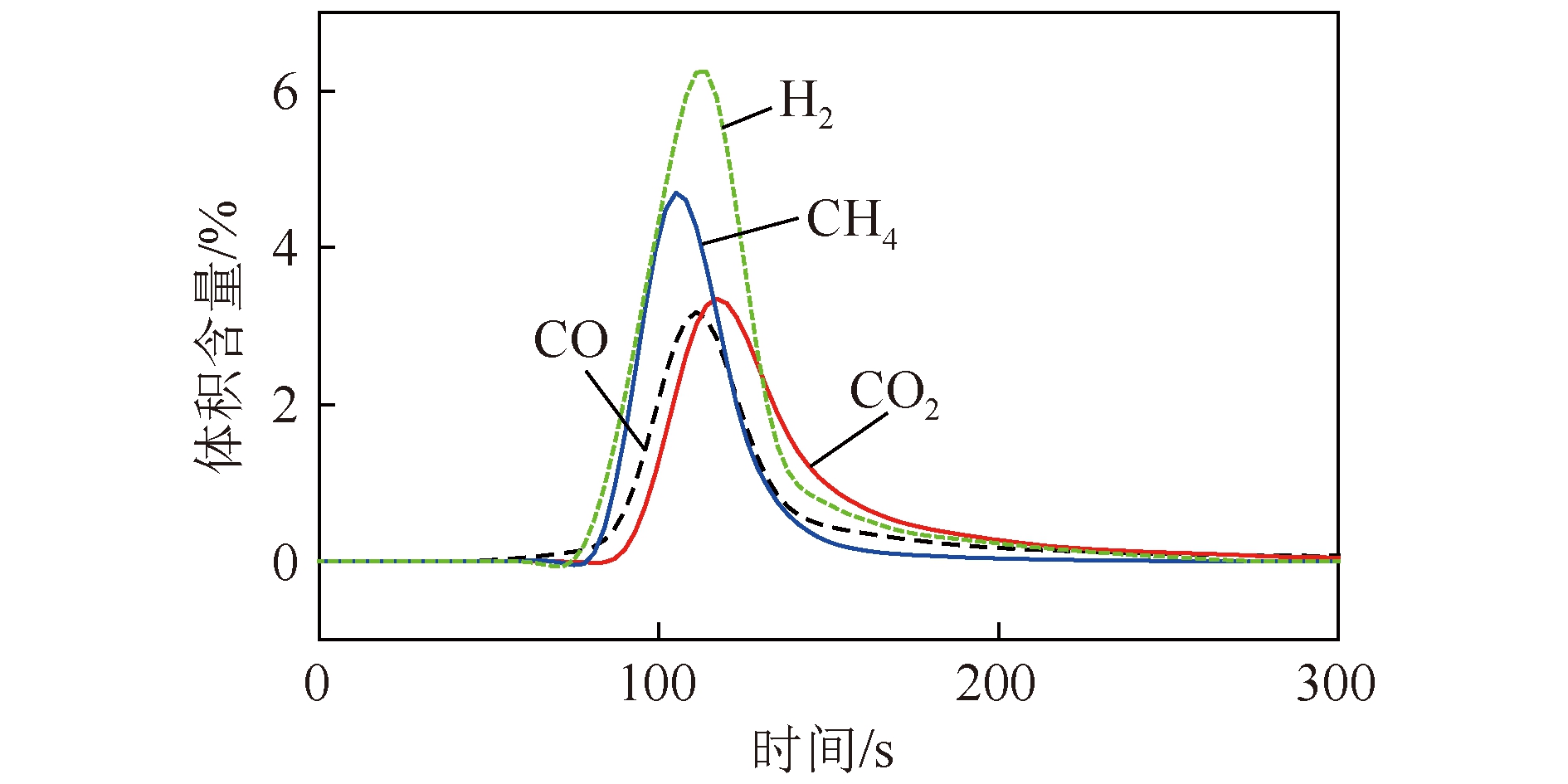

3.2 磨煤机出力特性试验

为进一步研究磨煤机通风量及其对磨煤机出力的影响,在A、B、C磨煤机上进行磨煤机出力特性试验。试验时保持其他参数基本不变,仅改变磨煤机容量风门开度[11],试验结果如图2所示。

图2 磨煤机通风量及出力与容量风门开度的关系

Fig.2 Relationship between the ventilation and output of pulverizer and opening of valve

由图2可知,在现有煤质和设备条件下,按原设计条件运行,即维持热一次风母管压力7.0 kPa,容量风门开度置为60%,磨煤机表盘风量均小于设计值70.6 t/h,A、B、C磨煤机出力分别为44、41和43 t/h,也小于设计出力。该条件下实测通风量分别在65、68和68 t/h,大于表盘风量,但仍低于原设计磨煤机最大51 t/h出力时通风量70.6 t/h的要求。

由于风门特性的边界效应,风门开度在60%以上时已属于不敏感区域,但从实际运行效果看该区域随磨煤机容量风门开度的增大,磨煤机通风量及出力仍有所提高。在维持热一次风母管风压7.0 kPa条件下,A、B、C三台磨煤机在90%、90%、75%容量风门开度时实测通风量能达到72、73和74 t/h,磨煤机出力分别提高至47、45和45 t/h。

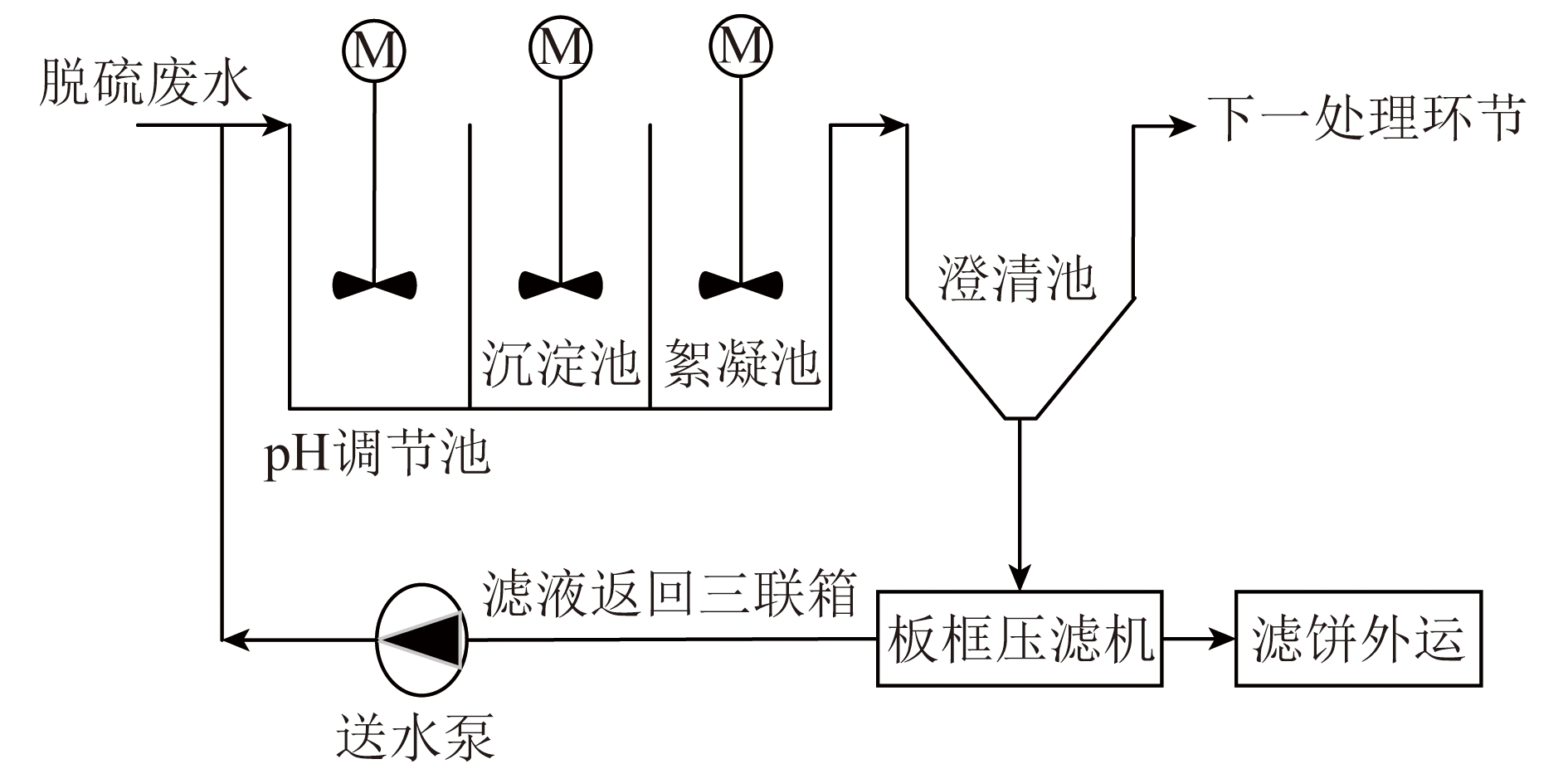

3.3 磨煤机出口煤粉细度测试

磨煤机出力是指磨煤机在一定煤粉细度要求下的出力,通过增大容量风门开度,增加磨煤机通风量提高磨煤机出力后,还需测试磨煤机出口煤粉细度变化情况,考察其煤粉细度是否能满足要求。A、B、C磨煤机出口煤粉细度测试的结果如图3所示。

图3 磨煤机煤粉细度随出力变化的关系

Fig.3 Relation between pulverized coal fineness and output of pulverizer

由图3可知,维持磨煤机其他运行条件不变,随着磨煤机通风量提高,磨煤机出力增加,磨煤机出口煤粉变粗[12]。达到试验最高出力时,磨煤机出口的煤粉已不能满足设计煤粉细度R75=20%的要求,即磨煤机磨制出的煤粉不合格。主要是因为增加磨煤机通风量后磨煤机内风速提高,风携带煤粉的能力增强,将较粗的煤粉颗粒吹出磨煤机。因此仅通过提高磨煤机通风量不能提高磨煤机出力。

3.4 钢球装载量试验

根据钢球装载量的相关研究成果[13],结合磨煤机电流和库存钢球情况向C磨煤机内添加Ф70钢球9 t,加钢球后磨煤机电流由113 A增加至122 A,具体试验结果见表3。

表3 C磨煤机钢球装载量试验结果

Table 3 Test results of steel ball loading of C pulverizer

项目基础工况仅加风仅加球加风加球容量风门开度/%60.8675.1762.490.18热一次风母管压力/kPa7.017.017.017.03总煤量/(t·h-1)43.1045.1544.1249.50磨煤机电流/A113113122123驱动端煤粉细度R7522.6424.1220.6022.52非驱动端煤粉细度R7523.2824.4416.1219.20

由表3可知,对比基础工况和“仅加风”工况,如不加钢球装载量,仅增加容量风门开度,提高磨煤机通风量,磨煤机出力可由43.10 t/h提高到45.15 t/h,但同时驱动端和非驱动端煤粉细度R75分别由22.64%、23.28%增加至24.12%、24.44%。对比基础工况和“仅加球”工况,增加钢球装载量前后,相同容量风门开度下,驱动端和非驱动端煤粉细度R75分别由22.64%、23.28%降至20.60%、16.12%,但磨煤机出力变化很小。对比基础工况和“加风加球”工况,增加钢球装载量的同时增加容量风门开度,提高磨煤机筒体通风量,磨煤机出力由43.10 t/h增至49.50 t/h,同时驱动端和非驱动端煤粉细度R75分别由22.64%、23.28%变为22.52%、19.20%。

综上,磨煤机出力与通风量正相关,但仅调整磨煤机运行方式增加磨煤机通风量并不能真正提高磨煤机的研磨能力。容量风门开度增大,磨煤机通风量增加使得研磨煤量增加的同时,煤粉变粗。如果磨煤机通风量不足,仅增加钢球装载量提高研磨能力也不能有效提高磨煤机出力。此时钢球装载量增加,只能磨出更细的煤粉,而不能有效提高磨煤机出力[14]。因此为提高磨煤机出力,在增加钢球装载量,提高磨煤机研磨能力的同时,还需相应增加磨煤机的通风量,增强携带能力,两方面条件缺一不可。

3.5 制粉系统最大出力试验

试验前向A、C磨煤机内各添加Ф70钢球9 t,向B磨煤机内添加Ф70钢球2 t和Ф60钢球6 t。试验中保持热一次风母管风压力7.0 kPa不变,运行A、B、C三台磨煤机,分别改变各磨煤机容量风门开度为75%和90%,试验结果见表4。

表4 制粉系统最大出力试验结果

Table 4 Maximum output test results of pulverizing system

项目风门开度75%风门开度90%负荷/MW320337制粉系统总出力/(t·h-1)137.89144.84制粉系统总风量/(t·h-1)209220A磨煤机出力/(t·h-1)45.0448.30B磨煤机出力/(t·h-1)44.0147.38C磨煤机出力/(t·h-1)48.7349.33A侧一次风机电流/A57.1257.93B侧一次风机电流/A58.5358.92

由表4可知,制粉系统调整前,A、B、C磨煤机运行制粉系统总出力约为128 t/h,负荷280 MW以上即需4台磨煤机运行。制粉系统调整后,出力提高,容量风门开度75%时,制粉系统总风量达209 t/h,制粉系统总出力提高至137.89 t/h,可带320 MW负荷;容量风门开度90%时,制粉系统总风量达220 t/h,制粉系统总出力提高至144.84 t/h,能带337 MW负荷,制粉系统总出力及带负荷能力显著提高。制粉系统出力提高后,在280~340 MW负荷,由于单台磨煤机出力提高和减少一台磨煤机运行,电耗下降[15],且由于总通风量下降,320 MW负荷3台磨煤机运行时一次风机电流比300 MW负荷4台磨煤机运行时(A、B两侧一次风机电流为58.28和59.07 A)低,制粉系统通风电耗降低。

4 结 论

1)磨煤机最大出力受煤质影响。通过对D-11D磨煤机磨制不同煤质最大出力的理论计算,明确煤质变化对磨煤机最大出力的影响。与原设计煤质相比,该厂目前实际燃用煤种的表面水分增加,可磨性指数下降,造成磨煤机最大出力下降。

2)在煤质变化的情况下,要提高磨煤机出力,除增加钢球装载量,提高磨煤机研磨能力外,还需相应增加磨煤机的通风量,增强携带能力。保持热一次风母管风压7.0 kPa不变条件下,A、B、C三台磨煤机运行容量风门开度置于75%时,制粉系统总风量提高至209 t/h。容量风门开度置于90%时,制粉系统总风量可达220 t/h。

3)制粉系统调整后,总出力增加,带负荷能力增强。容量风门开度75%时,制粉系统总出力由128 t/h提高至137.89 t/h,带负荷能力由280 MW提高至320 MW。容量风门开度90%时,制粉系统总出力提高至144.84 t/h,带负荷能力提升至337 MW。由于制粉系统出力的提高,在280~340 MW负荷内磨煤电耗和制粉通风电耗都降低。

[1] 陈梅倩,林江,白绍童,等.双进双出钢球磨煤机技术的现状及发展前景[J].河北电力技术,1997(4):3-7.

CHEN Meiqian,LIN Jiang,Bai Shaotong,et al. Current situation and development prospect of double Inlet and Outlet mill technology [J].Hebei Electric Power,1997(4):3-7.

[2] 靖长财,邹海峰,冷杰.D-11-D型双进双出磨煤机故障分析及对策[J].东北电力技术,2004(10):47-50.

JING Changcai,ZOU Haifeng,LENG Jie.Fault analysis and countermeasures for D-11-D double inlet and outlet mill[J]. Northeast Electric Power Technology,2004(10):47-50.

[3] 梁邦平,顾兴茂.D-10-D双进双出磨煤机常见问题及处理措施[J].山东电力技术,2000(2):55-57.

LIANG Bangping,GU Xingmao.Common problems and treatment measures of double Inlet and outlet mill [J].Shandong Electric Power,2000(2):55-57.

[4] 高弘.双进双出钢球磨煤机的系统运行分析[J].电站系统工程,2012,28(4):29-30.

GAO Hong. Analysis of system operation for double inlet and double outlet ball mill [J]. Power System Engineering,2012,28(4):29-30.

[5] 张骁博,杨建国,赵虹.钢球磨煤机制粉系统运行优化的试验研究[J].动力工程学报,2010,30(2):133-137.

ZHANG Xiaobo,YANG Jianguo,ZHAO Hong. Operation optimization of a ball mill pulverizing system [J]. Journal of Chinese Society of Power Engineering,2010,30(2):133-137.

[6] 国家能源局.火力发电厂制粉系统设计计算技术规定:DL/T 5145—2012[S]. 北京:中国电力出版社,2012.

[7] 国家能源局.电站磨煤机及制粉系统选型导则:DL/T 466—2017[S].北京:中国电力出版社,2018.

[8] 华峰,刘志超,吕建志,等.D-10D双进双出磨煤机的运行特点[J].电站辅机,1999(1):35-39.

HUA Feng,LIU Zhichao,LYU Jianzhi,et al. Operation characteristics of D-10D double inlet and outletl mill [J]. Power plant auxiliary,1999(1):35-39.

[9] 华觉琪.D-11-D双进双出磨运行特点[J].江西电力,2003(4):12-14.

HUA Jueqi. Operation characteristics of D-11-D double inlet and outletl mill [J]. Jiangxi Electric Power,2003(4):12-14.

[10] 张安国,梁辉.电站锅炉煤粉制备与计算[M]. 北京:中国电力出版社,2011:16-18.

[11] 中华人民共和国国家发展和改革委员会.电站磨煤机及制粉系统性能试验:DL/T 467—2004[S].北京:中国电力出版社,2004.

[12] 王承亮,刘原一,郑海国,等.双进双出钢球磨容量风量对煤粉细度影响规律试验研究[J].科学技术与工程,2015,15(20):212-215.

WANG Chengliang,LIU Yuanyi,ZHENG Haiguo,et al. Experimental research on the influence of capacity air quantity on pulverized coal size in a double inlet and double outlet ball coal mill[J]. Science Technology and Engineering,2015,15(20):212-215.

[13] 谷俊杰,王玉坤.双进双出钢球磨煤机装球方案[J].热力发电,2017,46(9):104-111.

GUJunjie,WANG Yukun.Load scheme for double-inlet and double-outlet ball mills[J]. Thermal Power Generation,2017,46(9):104-111.

[14] 廖宏楷,王立.电站锅炉试验[M]. 北京:中国电力出版社,2017:176-178.

[15] 齐鑫,洪文鹏,许晓飞,等.双进双出磨煤机直吹式制粉系统的节能优化研究[J].矿山机械,2015,43(5):80-84.

QI Xin,HONG Wenpeng,XU Xiaofei,et al. Study on energy optimization of direct-fired pulverizing system for double-ended coal mill[J].Minig & Processing Equipment,2015,43(5):80-84.

Theoretical calculation and experimental study of D-11D pulverizer output

移动阅读

ZHANG Feng,YANG Kai,XU Long.Theoretical calculation and experimental study of D-11D pulverizer output[J].Clean Coal Technology,2019,25(4):138-143.