燃煤工业锅炉烟气脱硫技术及经济性分析

0 引 言

燃煤工业锅炉烟气中污染物的主要成分是SO2,SO2大量排放加上特殊的地形和气象条件最终形成雾霾,酸雨的产生也与SO2有很大关系,严重危害环境和人体健康[1],所以控制SO2排放迫在眉睫。目前,近90%以上电厂均使用石灰石-石膏法脱除烟气中SO2,为了进一步提高SO2脱除率,董丽彦等[2]发现脱硫增效剂具有显著的节能增效效果。Zhu等[3]研究了基于本生反应的湿法烟气脱硫新方法,I2/HI吸收系统可有效去除系统烟气中SO2,去除率高达98.8%。将半干法脱硫系统与除尘系统形成一个整体的环保设备,脱硫效果对烟气中含尘不敏感,不仅减小脱硫除尘系统的占地面积,而且增加了脱硫适应性。

根据脱硫过程及产物是否有水的参与将脱硫工艺分为湿法脱硫、半干法脱硫、干法脱硫三类。由于干法脱硫效率低,与国外先进技术差距大,脱硫技术仍在开发阶段,大规模推广仍存在很大困难[4],因此本文主要介绍湿法及半干法脱硫技术,阐述湿法脱硫中的代表性技术——石灰石-石膏法与煤科院节能技术有限公司研发的NGD,并进行技术及经济性对比。

1 湿法脱硫

湿法脱硫过程中脱硫剂和脱硫产物均为液态,属于气液反应,是一种适合大型燃煤锅炉的脱硫技术[5]。湿法烟气脱硫技术主要包括石灰石-石膏法、海水烟气脱硫、氨法、双碱法、镁法等。由于海水pH值为7.8~8.3,呈弱碱性,其中含有可溶性碳酸钠和碳酸钙,因此可利用海水来吸收烟气中的SO2。溶液中pH值在6~8时,溶液中![]() 浓度较高,脱硫效率显著提升[6-7],为避免钠碱法脱硫过程中溶液pH值下降,可利用离子膜电离溶液来维持溶液pH。湿法脱硫所引起的的烟羽问题已成为关注的重点,研究白色烟羽形成因素与消除机理,为治理技术路线综合应用提供可能性[8-9]。袁钢等[10]发现用硫酸镁和氧化镁作脱硫剂,其脱硫效率高于石灰石-石膏法。磷矿浆湿法脱硫技术利用磷矿中过渡金属离子的催化氧化作用实现SO2的脱除,具有一定的环境效益和生态效益[9]。霍旺[11]对石灰石-石膏法脱硫过程的吸收、氧化及结晶机理进行了系统研究,为提高系统适用性及投运率奠定理论基础。湿法脱硫对于粒径较大的颗粒物具有很好的脱除效果,很多学者对颗粒物在浆滴中的转化路径进行研究,通过一定措施可在一定程度上减弱脱硫浆液的夹带作用,减少塔出口液滴及细颗粒物的排放[12-13]。

浓度较高,脱硫效率显著提升[6-7],为避免钠碱法脱硫过程中溶液pH值下降,可利用离子膜电离溶液来维持溶液pH。湿法脱硫所引起的的烟羽问题已成为关注的重点,研究白色烟羽形成因素与消除机理,为治理技术路线综合应用提供可能性[8-9]。袁钢等[10]发现用硫酸镁和氧化镁作脱硫剂,其脱硫效率高于石灰石-石膏法。磷矿浆湿法脱硫技术利用磷矿中过渡金属离子的催化氧化作用实现SO2的脱除,具有一定的环境效益和生态效益[9]。霍旺[11]对石灰石-石膏法脱硫过程的吸收、氧化及结晶机理进行了系统研究,为提高系统适用性及投运率奠定理论基础。湿法脱硫对于粒径较大的颗粒物具有很好的脱除效果,很多学者对颗粒物在浆滴中的转化路径进行研究,通过一定措施可在一定程度上减弱脱硫浆液的夹带作用,减少塔出口液滴及细颗粒物的排放[12-13]。

1.1 湿法脱硫技术对比

常见的湿法脱硫技术对比见表1。现有的氨法、镁法、海水脱硫等存在氨逃逸、副产品回收率不高、脱硫剂不易得、地域受限等问题,限制了脱硫技术的发展。相比之下,石灰石-石膏优势更明显[14-15]。

表1 湿法脱硫常见脱硫技术对比

Table 1 Comparison of common desulfurization technologies for wet desulfurization

项目石灰石-石膏法钠碱法镁法海水法氨法技术适用性普遍适用有硫酸钠原料需求的企业受MgO供应限制受是否靠海限制复合肥生产企业脱硫剂石灰氢氧化钙/碳酸钠氧化镁海水氨水或液氨液气比高较高较高高低脱硫副产物石膏硫酸钠硫酸镁或亚硫酸镁、无硫酸铵适用范围不限不限不限沿海电厂不限适用含硫量不限不限不限低含量不限副产物处理少部分作为建材石膏、大部分成为废料用于亚硫酸盐的生产制成硫酸或硫酸镁、硫镁肥排放大海制成氮肥二次污染有有有海水组成发生微小变化有结垢、堵塞严重较严重较严重无严重SO2是否得到利用未利用利用利用未利用利用处理成本较低高高低较高

续表

项目石灰石-石膏法钠碱法镁法海水法氨法优点脱硫效果较好,吸收剂价格低廉、易获得与钙法相比结垢现象大大改善,钠基吸收剂吸收速率快吸收剂可再生利用,设备不易结垢吸收剂丰富,不产生任何废物,工艺简单,投资运行成本低脱硫效率高,副产物附加值高缺点设备庞大,运行能耗低,设备易结垢工艺较复杂,吸收剂成本较高较钙法,吸收剂费用较高地理位置有局限性,且燃料要求含硫量低氨易挥发,导致吸收剂消耗量增加研究方向优化喷淋术,开发高效脱硫增效剂含钙基碱性工业废料作为第二吸收剂的开发利用脱硫副产物的资源综合利用技术评测对区域海域的生态环境影响,研究降低对环境影响的方法解决气溶胶问题,降低二次污染风险,提高氨的利用率

1.2 石灰石-石膏法

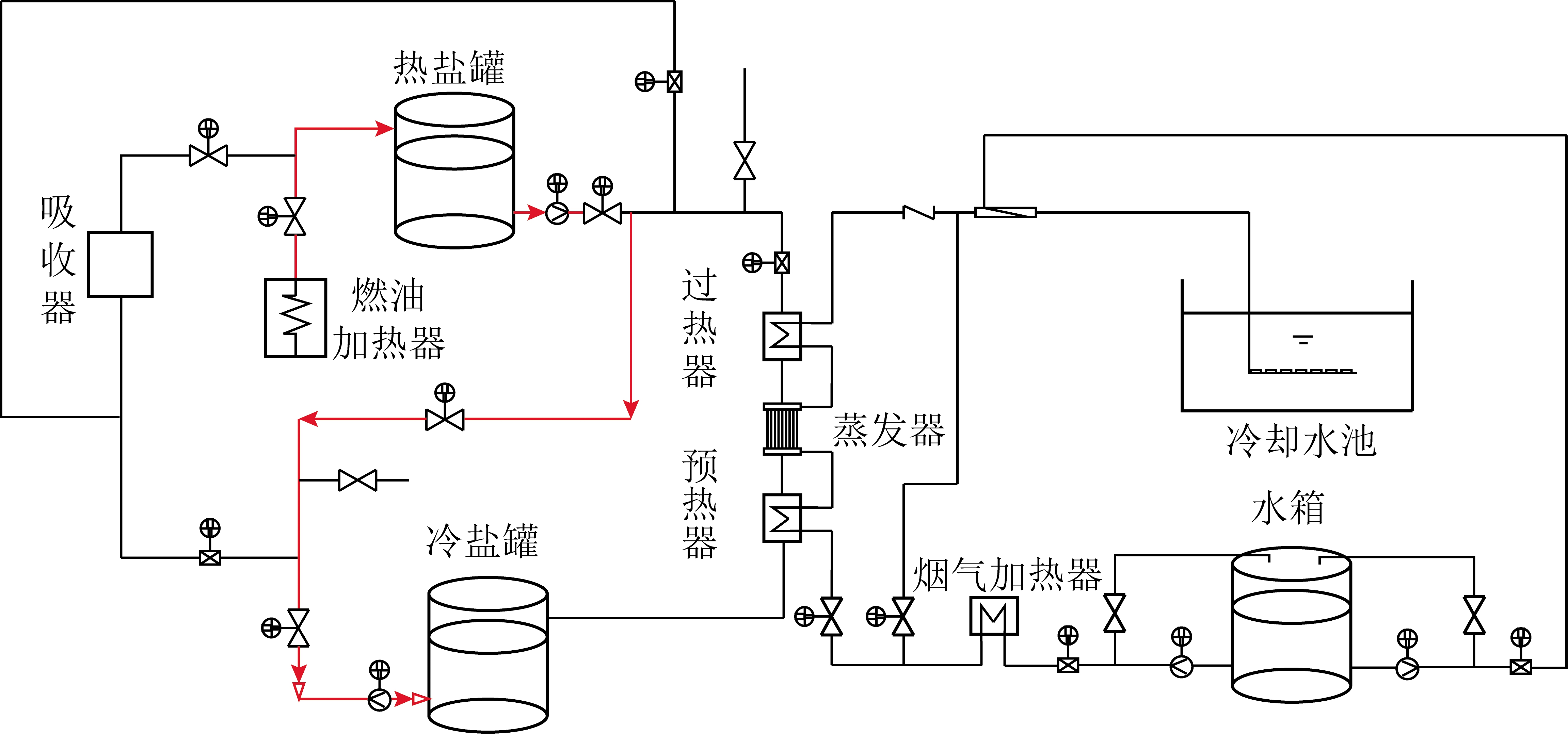

石灰石-石膏法烟气脱硫工艺是自然或强制氧化工况下发生的复杂酸碱反应[16-18]。自然氧化的主要产物是CaSO3·H2O和CaSO4·2H2O(50%~60%)的混合物,沉淀很难脱水。而在强制氧化工况下,最终产物约为90%的CaSO4·2H2O[19],因此目前应用最广泛的是石灰石强制氧化系统。强制氧化就是在反应器中,加入新鲜的石灰石浆料代替消耗的CaCO3,浆料在反应器内发生中和反应(式(1))[20]。石灰石强制氧化湿法烟气脱硫工艺简化流程如图1所示,其脱硫效率取决于SO2浓度、石灰石浆的pH值等。

CaCO3(s)+H2SO4(g)+H2O![]() CaSO4·2H2O(s)+CO2(g)

CaSO4·2H2O(s)+CO2(g)

(1)

图1 石灰石强制氧化烟气脱硫

Fig.1 Forced oxidation of limestone by flue gas desulfurization

石灰石-石膏法脱硫效率高达95%以上,脱硫剂便宜易得,副产物易回收[21]。但结垢、堵塞、腐蚀、产生废水是其主要问题,其中脱硫固体产物亚硫酸钙(CaSO3)、硫酸钙(CaSO4)的结晶是导致结垢的根本原因。Yin等[22]、Lancia等[23]研究表明,设备腐蚀主要是酸的缩合反应,卤化物(氯化物和氟化物)的存在会增强腐蚀性,引起局部腐蚀。Yin等[22]和Qian等[24]认为,脱硫烟气虽然不具有腐蚀性,但会腐蚀设备表面材料,而沉淀物主要由氯化物和硫酸盐组成,氯化物通常比硫酸盐更具腐蚀性[25-26]。通过降低浆液池和进入喷淋系统浆液的过饱和度,保持浆液均匀搅拌,延长浆液在浆液池中停留时间和提高浆液中结晶固体含量等手段,可有效减轻结垢[27]。

2 半干法脱硫

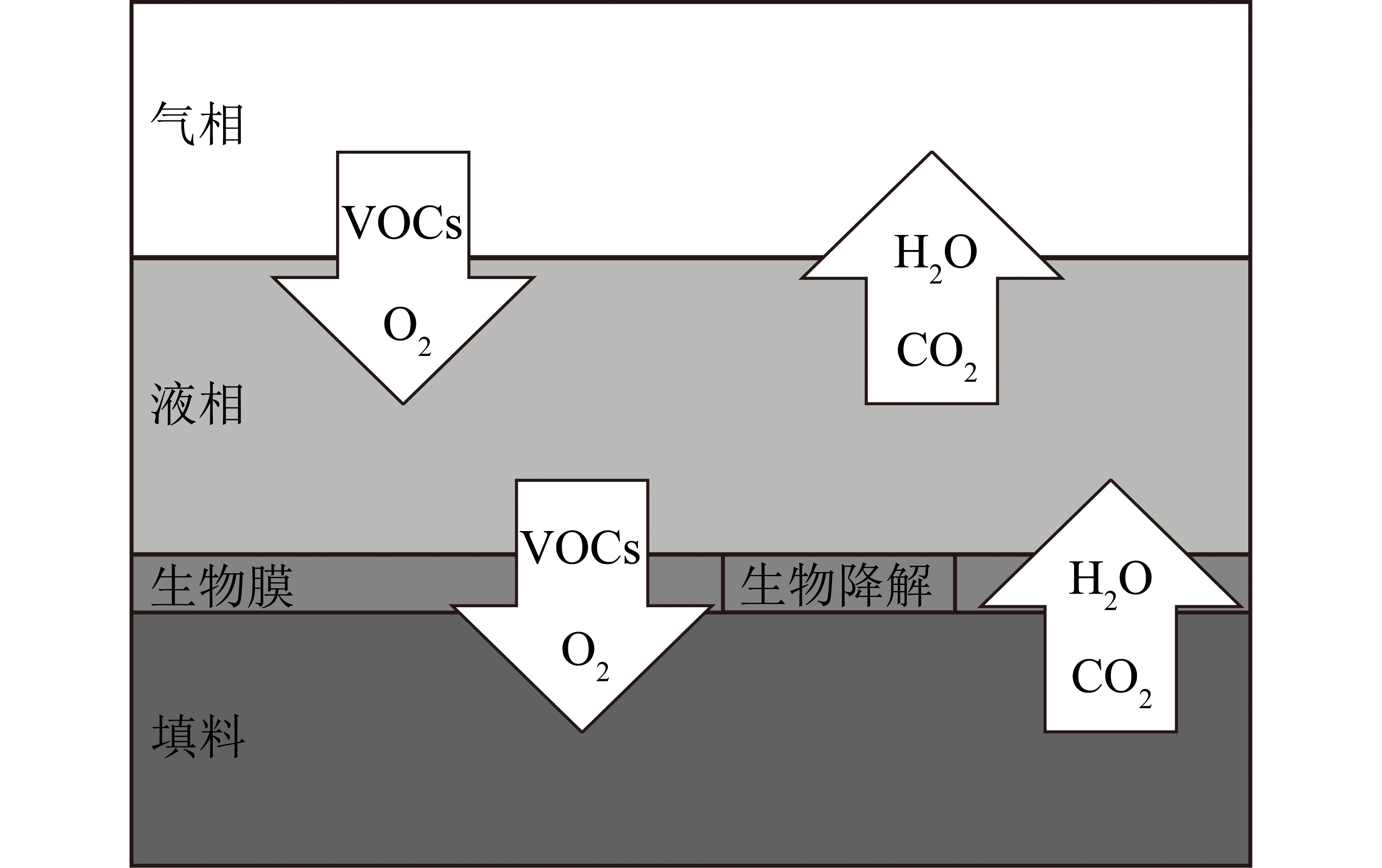

半干法脱硫过程主要是气、液、固三相间的反应,包含物理和化学过程。烟气与脱硫剂发生热量传递,烟气中SO2扩散到脱硫剂表面及脱硫剂内部发生化学反应。半干法脱硫多采用石灰浆作为脱硫剂,由于低硫煤燃烧后产生的粉煤灰呈高碱性,在水存在的条件下粉煤灰中主要物质SiO2和Al2O3溶解出来,与熟石灰发生水合反应,形成水合硅酸钙和水合铝酸钙等高水合物质,主要包括以下3个反应[28]:① 石灰快速消化形成Ca(OH)2胶束;② 活性氧化铝与CaSO4和Ca(OH)2反应生成水合硅酸铝;③ 活性二氧化硅与Ca(OH)2反应生成水合硅酸钙;水合产物具有黏结性、比表面积较大、持水性高的特点,能显著提高脱硫效率。文献[29]显示CaSO4摩尔容积(52.16×10-6m3/mol)比Ca(OH)2(33.1×10-6 m3/mol)大1.6倍,因此随着反应发生,粉煤灰孔隙堵塞,扩散阻力增加使脱硫反应后期脱硫效率急剧下降。除粉煤灰内部结构导致的脱硫效率下降外,增湿水量、停留时间、SO2初始浓度等均会影响脱硫效率。半干法脱硫还可实现多物质联合脱除,喷雾干燥法中可脱除酸性气体如SO3、HCl,脱除率高达95%远大于湿法脱硫[30]。对比其他半干法脱硫技术,循环流化床烟气脱硫工艺对锅炉负荷的适用能力更强,王晓芳等[31]对循环流化床烟气脱硫进行研究,发现近绝热饱和温差为7 ℃,Ca/S为1.3时,脱硫效率可以达到85%。

总体来说,半干法脱硫更适合中、低硫煤种,脱硫效率为80%~90%。但该技术无废液产生,无二次污染、设备的腐蚀及结垢问题不明显,投资和运行成本较低[32-36],具有较好的经济性[37]。常见的半干法脱硫工艺主要有喷雾干燥法(SDA)、循环流化床烟气脱硫技术(CFB)、高倍率灰钙循环烟气脱硫除尘一体化技术(NGD)、增湿灰循环脱硫技术(NID)等。

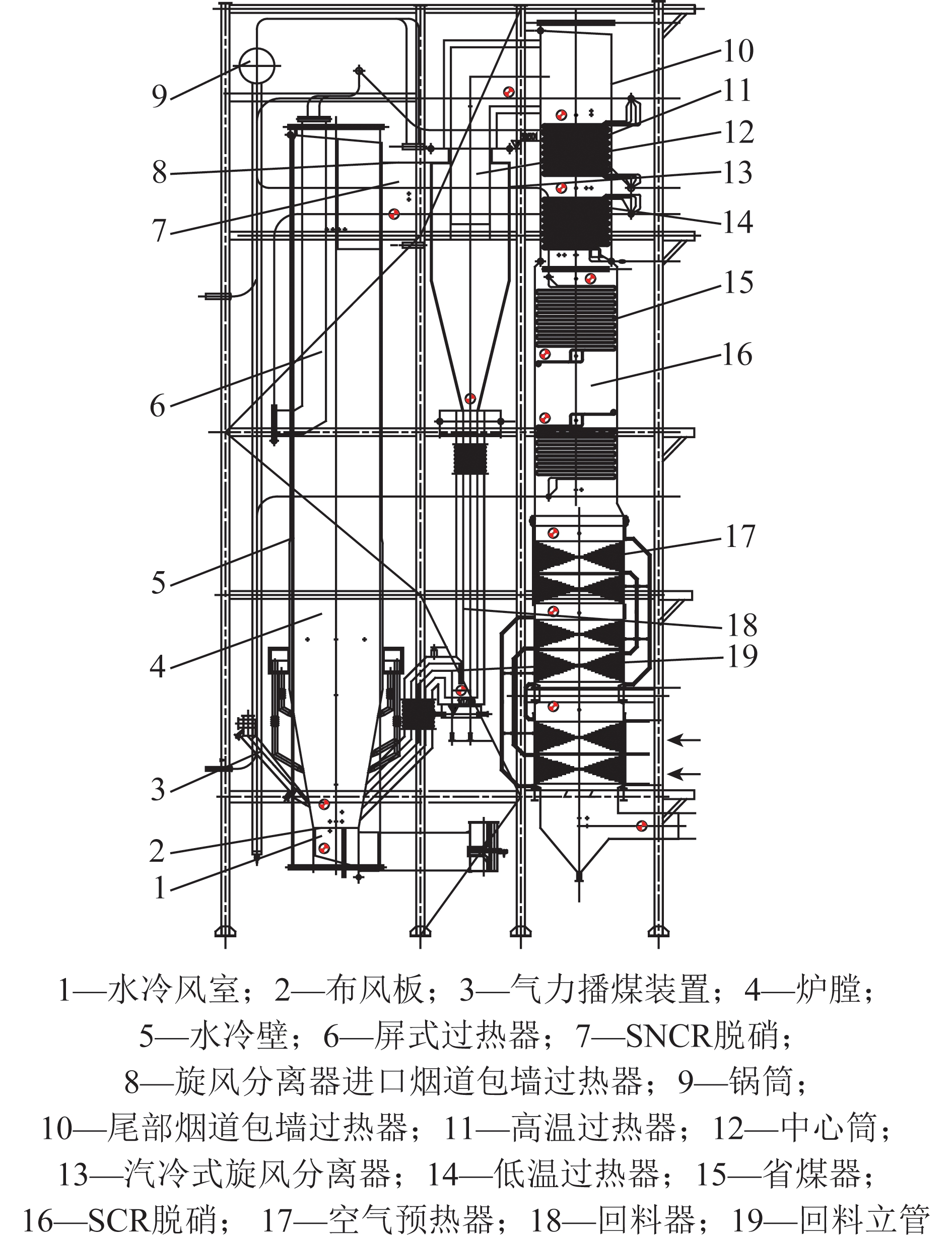

2.1 高倍率灰钙循环烟气脱硫(NGD)

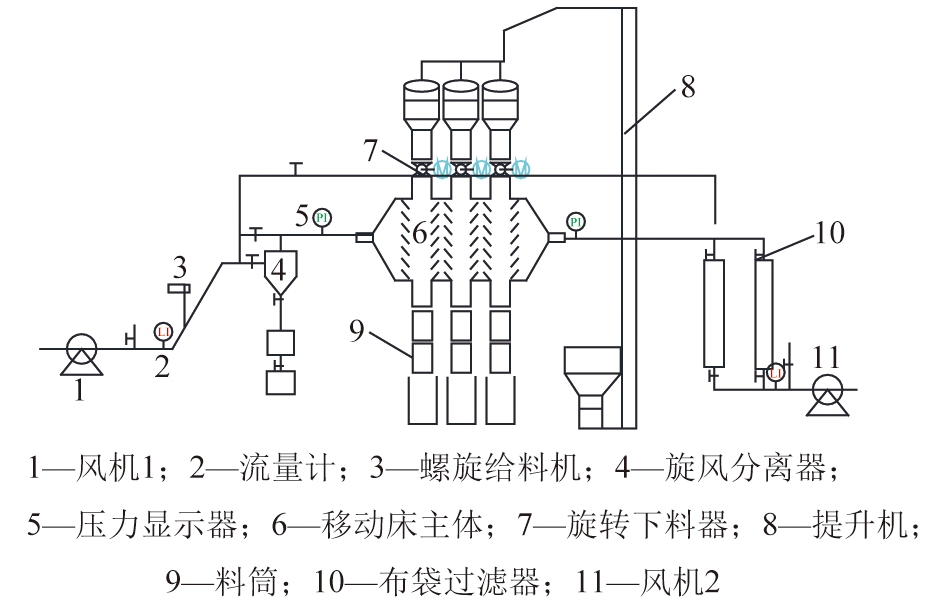

神东地区煤种硫含量多数小于2.5%,且水资源匮乏。针对神东煤质特点,煤科院节能技术有限公司结合CFB-FGD与NID工艺,研发出一种新型的NGD脱硫工艺。将粉煤灰和熟石灰混合作为脱硫剂循环使用进行脱硫,可解决半干法脱硫产物难回收问题,NGD脱硫工艺流程[38]如图2所示。

图2 NGD工艺流程

Fig.2 No Gap Desulfurization technology process flow char

NGD脱硫系统主要由脱硫反应器、除尘器、增湿搅拌器及测控系统构成。脱硫反应器由弯管段、直管段、文丘里段组成,直径最大部分57.5 cm,反应器长度为23.2 m,整个脱硫系统占地面积很小。脱硫反应器入口与锅炉出口相连,锅炉烟气气速在12~20 m/s,烟气从反应器底部进入流过文丘里段,气体先加速后减速,渐扩段出口烟气仍具有高气速,烟气与脱硫剂以及脱硫剂之间发生强烈碰撞、摩擦,充分发生脱硫反应,脱硫剂与烟气中SO2反应生成CaSO3和少量CaSO4。脱硫后带有脱硫剂颗粒的烟气由反应器顶部排出,经除尘器分离后的脱硫剂经中间灰仓进入增湿混合器,将脱硫剂增湿至5%~10%进入下一个脱硫循环过程。

2.2 NGD脱硫机理

NGD脱硫属于离子间的液相反应,因此水分对脱硫反应速率的影响至关重要[39]。根据增湿水分的干燥过程,Getler等[40]将脱硫分成3个阶段:常速反应阶段、降速反应阶段以及拟平衡阶段,并认为脱硫反应主要发生在前2个阶段。Kinzey等[41]和Newton等[42]认为脱硫反应仅发生在有液态水存在的常速反应阶段。所以由于水分对脱硫反应速率的影响,脱硫反应的前2个阶段是脱硫反应的关键阶段,延长脱硫反应前2个阶段水分的干燥时间是提高脱硫效率的有效手段,在工程中常采用适当增加增湿水量,采取多级增湿方式以及控制脱硫温度来改变水分蒸发速率。

3 NGD半干法与石灰石-石膏法技术及经济性比较分析

3.1 NGD半干法与石灰石-石膏法技术对比

NGD与石灰石-石膏法脱硫技术对比见表2。NGD具有脱硫流程简单、操作简便、占地面积小、系统易控制、系统适应性好、无二次污染、无腐蚀等优势,在技术上相较石灰石-石膏法有很强的竞争力。

表2 NGD半干法与石灰石-石膏法技术对比

Table 2 Comparison between NGD semi dry method and limestone gypsum method

项目NGD半干法石灰石-石膏法适用性中小型燃煤锅炉大型燃煤锅炉,更适用于电站锅炉与燃煤工业锅炉匹配性专用烟气净化系统,与上游燃烧系统无缝隙对接,工艺简单,易操作工艺相对复杂,控制点多,系统操作水平要求高煤中硫含量/%<2.5

3.2 NGD半干法与石灰石-石膏法经济性对比

在同一运行工况下,将2017年煤科院节能技术有限公司神东40 t/h锅炉所对应的NGD脱硫系统及济南某供热公司70 t/h锅炉所对应的石灰石-石膏法脱硫系统进行经济性对比,其中烟气量、初始排放烟气中SO2含量分别按NGD半干法45 000 Nm3/h和1 000 mg/Nm3、石灰石-石膏法80 000 Nm3/h和1 500 mg/Nm3计,烟温均按130 ℃计。根据现场实际情况,对比2种脱硫技术的经济性,最终将2种脱硫方法折算成1 t蒸汽所需成本进行比较。其中脱硫效率分别按照NGD 90%、石灰石-石膏法95%计,脱硫剂、电、水单价根据每个区域的单价分别计算。NGD系统所使用的脱硫剂除使用粉煤灰外,在循环灰中添加熟石灰(Ca(OH)2含量95%),石灰石-石膏法脱硫技术脱硫剂采用CaO(CaO含量为85%)。2种脱硫方法的经济性对比见表3。

由表3可知,由于NGD脱硫系统为脱硫除尘一体化设计,因此设备初投资高于石灰石石膏法,除去除尘设备费用,二者设备初投资成本差别不大。但同一工况条件下,NGD脱硫1 t蒸汽所需成本远低于石灰石-石膏法。因此NGD烟气脱硫相比石灰石-石膏法具有运行成本低的优势,但NGD脱硫产物再利用受限,多数最终产物填埋处理,而石灰石-石膏法副产物可回收利用。说明NGD脱硫更适用于低硫煤,可以解决锅炉容量较小、年运行时间有限、寿命维护等问题。

表3 NGD半干法与石灰石-石膏法经济性对比

Table 3 Economic comparison between NGD semi-dry method and limestone gypsum method

项目NGD半干法脱硫(含除尘)石灰石-石膏法(不含除尘)消耗单价成本消耗单价成本设备初投资1套140万元/套(包括除尘60万元/套)140万元(包括除尘60万元)1套70万元/套70万元脱硫剂0.049 t700元/t34.3元0.065 t550元/t35.75元电耗25 kWh1元/kWh25元205.8 kWh0.9元/kWh16.8元水耗1.3 t4元/t5.2元2.94 t5.95元/t185.5元运行成本/元(不包括除尘)——59.5——238.11 t蒸汽所需成本/元——1.5——3.4

4 结语与展望

1)湿法脱硫仍是目前电站锅炉中使用最广泛的脱硫技术,由于燃煤工业锅炉具有单台容量较小、炉型多、锅炉负荷变化大、煤种多变、启停频繁等特点,而湿法脱硫过程中废水较多,在冬季寒冷地区由于启停频繁导致的废水结冰是限制湿法脱硫的重要因素,因此半干法脱硫对比湿法脱硫具有更好的适应性。

2)根据我国国情,首选的烟气脱硫技术应经济可行、技术可靠。一方面要保证锅炉的运行效率,降低运行成本,另一方面还要实现烟气超低排放。目前中小型燃煤工业锅炉总数超过50万台,占工业锅炉总数的90%以上。对于一些中小型锅炉而言,无法将大量资金投入脱硫中,经济性成为衡量脱硫技术的核心因素。NGD半干法脱硫与石灰石-石膏法脱硫技术性及经济性对比后发现,对于中小型燃煤锅炉而言,NGD脱硫有更好的发展前景。

3)为了提高NGD脱硫效率,在粉煤灰中加入合适的熟石灰或碳酸钙等物质,使其充分发生水合反应。通过数值模拟与现场试验相结合寻找最合适的掺混比和含水率,研究脱硫反应器内流场对脱硫效率的影响、优化脱硫反应器结构也是脱硫技术的发展方向。

[1] BANDYOPADHYAY A,BISWAS M N. Particulate-laden-SO2 scrubbing in a tapered bubble column[J]. Environmental Progress & Sustainable Energy,2010,28(2):212-225.

[2] 董丽彦,程恺豪,柳雷,等.湿式石灰石-石膏法脱硫增效剂机理研究[J]. 广东化工,2014,41(18):133-134.

DONG Liyan,CHEN Kaihao,LIU Lei,et al. Study on the mechanism of wet-FGD synergist[J]. Guangdong Chemical Industry,2014,41(18):133-134.

[3] ZHU Zhengxuan,MA Yongpeng,QU Zan,et al. Study on a new wet flue gas desulfurization method based on the Bunsen reaction of sulfur-iodine thermochemical cycle[J].Fuel,2017,195:33-37.

[4] 彭剑飞,蒋文举. 炭法烟气脱硫中的脱硫剂研究进展[J].四川化工,2011(6):20-23.

PENG Jianfei,JIANG Wenju. Progress in research of sorbents for carbon-based flue gas desulfurization[J]. Sichuan Chemical Industry,2011(6):20-23.

[5] 孔火良,吴慧芳,金保升. 燃煤电厂烟气脱硫技术及其主要工艺[J]. 能源环境保护,2002,16(6):22-28.

KONG Huoliang,WU Huifang,JIN Baosheng. Coal burning power plant flue gas desulfurization technology and its main process[J]. Energy Environmental Protection,2002,16(6):22-28.

[6] LEE E C . Lactic acid recovery using two-stage electrodialysis and its modelling[J].Journal of Membrane Science,1998,145(1):53-66.

[7] ZABOLOTSKY V I,NIKONENKO V V,PISMENSKAYA N D,et al. Coupled transport phenomena in overlimiting current electrodialysis[J]. Separation and Purification Technology,1998,14(1):255-267.

[8] 曹凌燕. 燃煤电厂白色烟羽的形成与消除研究[J]. 锅炉技术,2019,50(3):60-65.

CAO Lingyan. Research on formation and elimination of white plume in coal-fired plant[J]. Boiler technology,2019,50(3):60-65.

[9] 陈逸鹏,吴昊,杨爱勇,等. 湿法脱硫尾气排放的烟羽扩散数值模拟[J]. 热能动力工程,2019,34(6):109-115.

CHEN Yipeng,YU Hao,YANG Aiyong,et al. Numerical simulation of wet plume diffusion after wet flue gas desulfurization system[J]. Thermal Power Engineering,2019,34(6):109-115.

[10] 袁钢,马永亮,汪黎东. 氧化镁烟气脱硫反应特性研究[J]. 环境工程学报,2010,4(5):1134-1138.

YUAN Gang,MA Yongliang,WANG Lidong. Study on the characteristics of flue gas desulfurization by magnesium oxide[J]. Chinese Journal of Environmental Engineering,2010,4(5):1134-1138.

[11] 霍旺.石灰石-石膏湿法脱硫过程的吸收、氧化及结晶机理研究[D].杭州:浙江大学,2009.

[12] 李晨朗,冀秉强,宋蔷,等. 湿法脱硫喷淋除尘过程的数值模拟[J]. 中国电机工程学报,2019,39(4):1070-1078.

LI Chenlang,JI Bingqiang,SONG Qiang,et al. Numerical simulation of synergetic removal of particulation matter by spraying during wet flue gas desulfurization[J]. Proceedings of CSEE,2019,39(4):1070-1078.

[13] 赵汶,陈武.石灰石-石膏湿法脱硫过程中浆液液滴及细颗粒物迁移转化特性研究[J]. 动力工程学报,2019,39(3):242-247.

ZHAO Wen,CHEN Wu. Experimental study on removal effect of wet flue gas desulfurization system on fine particles from a coal-fired power plant[J]. Journal of Power Engineering,2019,39(3):242-247.

[14] 武春锦,吕武华,梅毅,等.湿法烟气脱硫技术及运行经济性分析[J]. 化工进展,2015,34(12):4368-4374.

WU Chunjin,LYU Wuhua,MEI Yi,et al. Application and running economic analysis of wet flue gas desulfurization technology[J].Chemical Industry & Engineering Progress,2015,34(12):4368-4374.

[15] 杜家芝,曹顺安. 湿法烟气脱硫技术的现状与进展[J]. 应用化工,2019,48(6):1495-1500.

DU Jiazhi,CAO Shunan. Status and progress of wet flue gas desulphurization technology[J]. Journal of Applied Chemical Industry,2019,48(6):1495-1500.

[16] TANG Z G,ZHOU C C,CHEN C. Studies on flue gas desulfurization by chemical absorption using an ethylenediamine phosphoric acid solution[J]. Industrial & Engineering Chemistry Research,2004,43(21):6714-6722.

[17] ZHU H. Research of anticorrosion in desulfurization flue[J]. Advanced Materials Research,2011,301/303(1):462-466.

[18] HESKETH H. Air pollution control:traditional and hazardous pollutants[M].Lancaster:Technomic Publishing Company,1997.

[19] LE D P,JI W S,KIM J G,et al. Effect of antimony on the corrosion behavior of low-alloy steel for flue gas desulfurization system[J]. Corrosion Science,2008,50(4):1198-1204.

[20] CUI Z,WANG L,NI H,et al. Influence of temperature on the electrochemical and passivation behavior of 2507 super duplex stainless steel in simulated desulfurized flue gas condensates[J]. Corrosion Science,2017,118:31-48.

[21] LANCIA A,MUSMARRA D,PEPE F . Modeling of SO2 absorption into limestone suspensions[J]. Industrial & Engineering Chemistry Research,1997,36(1):197-203.

[22] YIN L B,XU Q S,HU J J,et al. The study on the performance of wet limestone-gypsum flue gas mercury removal additive[J]. Applied Mechanics & Materials,2013,448/453:608-612.

[23] LANCIA A,MUSMARRA D,PRISCIANDARO M,et al. Catalytic oxidation of calcium bisulfite in the wet limestone-gypsum flue gas desulfurization process[J]. Chemical Engineering Science,1999,54(15/16):3019-3026.

[24] QIAN D U,CHUN-YUAN M A,DONG Y,et al. Influence of liquid to gas ratio on the desulfurization process in limestone-gypsum wet flue gas desulfurization[J]. Journal of Power Engineering,2007,27(3):422-426.

[25] LIU K ,XIE W ,LI D ,et al. Effect of chlorine and sulfur on the composition of ash deposits in a fluidized bed combustion system[J]. Theriogenology,2000,54(5):757-769.

[26] TSUTSUMI Y,NISHIKATA A,TSURU T. Pitting corrosion mechanism of type 304 stainless steel under a droplet of chloride solutions[J]. Corrosion Science,2007,49(3):1400-1407.

[27] 刘绍银. 石灰石-石膏湿法在烧结行业应用现状及分析[J]. 热力发电,2011,40(1):70-75.

LIU Shaoyin. Application and analysis of limestone gypsum wet process in sintering industry[J]. Thermal Power Generation,2011,40(1):70-75.

[28] SHENG G,LI Q,ZHAI J. Investigation on the hydration of CFBC fly ash[J]. Fuel,2012,98(4):61-66.

[29] 陈文华,陈建华. 高活性钙基烟气脱硫剂的研究进展[J]. 电站系统工程,2009,25(6):5-7.

CHEN Wenhua,CHEN Jianhua. Review of Investigation on High Activity Calcium-based Sorbent Used for FGD[J]. Power System Engineering,2009,25(6):5-7.

[30] 王乃华. 新型半干法烟气脱硫的实验及机理研究[D].杭州:浙江大学,2001.

[31] 王晓芳,佟会玲,李定凯,等. 循环流化床常温半干法烟气脱硫技术的工程示范研究[J].动力工程,2004,24(3):421-425.

WANG Xiaofang,TONG Huiling,LI Dingkai,et al. Experimental research on the CFB-FGD of semi-dry process in ambient temperature in a demo plant[J].Power Engineering,2004,24(3):421-425.

[32] JAMES K Neathery. Model for flu gas desulphurization in a circulating dry scrubber[J]. AIChE Journal,1996,42(1):259-268.

[33] GUO Q,KATE K. The effort of operating conditions on SO2 removal in semidry desulphurization by a power-particle spouted bed[J]. Kagaku Ronbunshu,1998,24:279-284.

[34] 高翔,骆仲泱,陈亚非,等. 水分对钙基吸收剂脱硫性能影响的研究[J]. 燃烧科学与技术,1999(1):39-45.

GAO Xiang,LUO Zhongyang,CHEN Yafei,et al. Effect of water content on desulfurization characteristic of calcium-based sorbent[J].Journal of Combustion Science & Technology,1999(1):39-45.

[35] 滕斌,高翔,刘海蛟,等. 消化过程参数对脱硫剂颗粒特性影响的试验研究[J]. 燃烧科学与技术,2003,9(6):529-534.

TENG Bin,GAO Xiang,LIU Haijiao,et al. An experimental study of the effect of hydration procedure parameters on desulfurizer′s structural properties[J]. Journal of Combustion Science & Technology,2003,9(6):529-534.

[36] 赵卷,张绍峰,张占峰.半干法烟气脱硫技术研究新进展[J]. 河北工业大学学报,2003,32(5):81-86.

ZHAO Juan,ZHANG Shaofeng,ZHANG Zhanfeng.The new development of semidry flue gas desulfurization technology[J].Journal of Hebei University of Technology,2003,32(5):81-86.

[37] 王军方. 半干法湿法稳定性脱硫实验研究[D].北京:北京化工大学,2004.

[38] 龚艳艳. 灰钙循环烟气脱硫反应的实验研究及数值模拟[D].北京:煤炭科学研究总院,2015.

[39] WANG N,ZHANG X. Effect of humidification water on semi-dry flue gas desulfurization[J].Procedia Environmental Sciences,2011,11(Part B):1023-1028.

[40] GETLER J L,SHELTON H L,FURLONG D A.Modeling the spray absorption progress for SO2 removal[J].Journal of the Air Pollution Control Association,1979,29(12):1270-1274.

[41] KINZEY M K.Modeling the gas and liquid-phase resistantces in the dry serubbing process for sulfur-dioxide removal[D].Pittsburgh:Cornell University,1988.

[42] NEWTON G H,KRAMLIEH J,PAYNE R. Modeling the SO2 slurry droplet reaction[J].AIChE Journal,1990,36(12):1865-1872.

Flue gas desulphurization technology and economic analysis of coal-fired industrial boilers

移动阅读

CUI Mingshuang,ZHOU Jianming,ZHANG Xin,et al.Flue gas desulphurization technology and economic analysis of coal-fired industrial boilers[J].Clean Coal Technology,2019,25(4):131-137.