循环流化床垃圾炉积灰结焦机理及控制方法

移动阅读

YUAN Ye,ZHENG Yan,MA Fengming,et al.Mechanism and control method of fouling and slagging in circulating fluidized bed garbage incinerator[J].Clean Coal Technology,2019,25(6):177-183.

Mechanism and control method of fouling and slagging in circulating

fluidized bed garbage incinerator

0 引 言

随着我国社会经济的不断发展和人民物质生活水平的不断提高,城市生活及工业垃圾越来越多。各种垃圾的安全处理已成为现代社会发展的突出问题[1]。从各个国家垃圾处理的发展历程来看,垃圾焚烧技术具有无害化、减量化以及资源化等优点。专业化有控制的垃圾焚烧完全不同于露天无序的垃圾焚烧,技术成熟、可靠,应用潜力巨大[2-3]。

目前垃圾焚烧所采用的焚烧炉炉型主要包括机械炉排炉和循环流化床锅炉[4-5]。炉排炉最大优势在于技术成熟、运行稳定可靠,但无法实现炉内脱硫,且高温燃烧易产生大量NOx[6-7]。循环流化床锅炉在烟气环保方面具有优势,但给料、燃烧不稳定[8-9]。焚烧锅炉稳定运行时间是制约垃圾焚烧电厂运营的主要因素。目前由于我国垃圾中纸渣、塑料和盐分等成分相对较高,产生的飞灰在高温下易熔融和烧结,低温下易积灰,不但会降低换热面换热效率,还易产生高温腐蚀,严重时甚至会造成锅炉爆管以及再燃现象[10-12]。燃料燃烧产生的飞灰颗粒由烟气携带排出,经过尾部对流换热面时,颗粒易沉积在换热面形成积灰或结焦(结渣),前者多指低温区,后者多指高温区,颗粒处于烧结状态。积灰机理包括惯性撞击、热泳沉积、冷凝机理、化学反应和湍流沉积[13-15]。而结焦结渣则是在积灰后,高温熔融烧结后形成。撞击是指飞灰颗粒通过惯性作用撞击到积灰管表面;热泳沉积是指在积灰管表面边界层内由热泳力驱动飞灰细颗粒撞击到表面,主要作用于10 μm以下颗粒,也主要发生在迎风面一侧;冷凝机理是指烟气中气态无机矿物质成分遇到表面温度较低的积灰管并发生冷凝,该机理发生在整个积灰管的四周;化学反应主要指已沉积积灰中碱性物质的硫酸盐化、未燃尽碳氧化以及酸性氧化物吸附碱性物质等过程;湍流沉积有2种情况,一种是积灰管背风面湍流区内细颗粒在湍流作用下碰撞到表面,另一种是已堆积大灰颗粒间隙内形成湍流涡,进而驱使细颗粒在湍流作用下沉积。目前对于积灰和结焦的机理研究较多,但对于特定锅炉实际运行中产生的积灰结焦问题的原因研究较少。

由于我国生活垃圾特点所导致的焚烧炉结焦和积灰,严重影响焚烧炉的连续运行,不但降低锅炉的热效率,减少发电量,还会增加焚烧炉停炉和冷启动的次数,以及非正常工况下二噁英的排放量。因此结焦和积灰成为垃圾焚烧炉稳定应用的主要障碍,必须对垃圾焚烧炉结焦、积灰部位进行识别,测定灰及焦块的组成特性,分析结焦、积灰形成的原因,在此基础上提出调整、优化运行方案,给出针对性的控制措施。本文基于150 t/h循环流化床垃圾焚烧锅炉运行过程中出现的积灰结焦问题,通过理化分析、理论计算以及现场勘查分析成因,并提出对策。

1 试 验

1.1 锅炉结构

150 t/h循环流化床垃圾焚烧锅炉采用单汽包、自然循环、循环流化床燃烧方式。锅炉由一个膜式水冷壁炉膛,2台冷却式旋风分离器和1个由汽冷包墙包覆的尾部竖井3部分组成。炉膛采用全膜式壁结构,炉膛内未布置受热面。锅炉共设3台垃圾给料装置、2台给煤装置和2个石灰石给料口。垃圾给料装置、给煤装置和石灰石口全部置于炉前,在前墙水冷壁下部收缩段沿宽度方向均匀布置。锅炉设计燃用造纸工艺产生的废渣、污泥,并掺烧部分当地高硫贫煤,掺烧比例约为60%垃圾+40%煤。

1.2 燃料性质

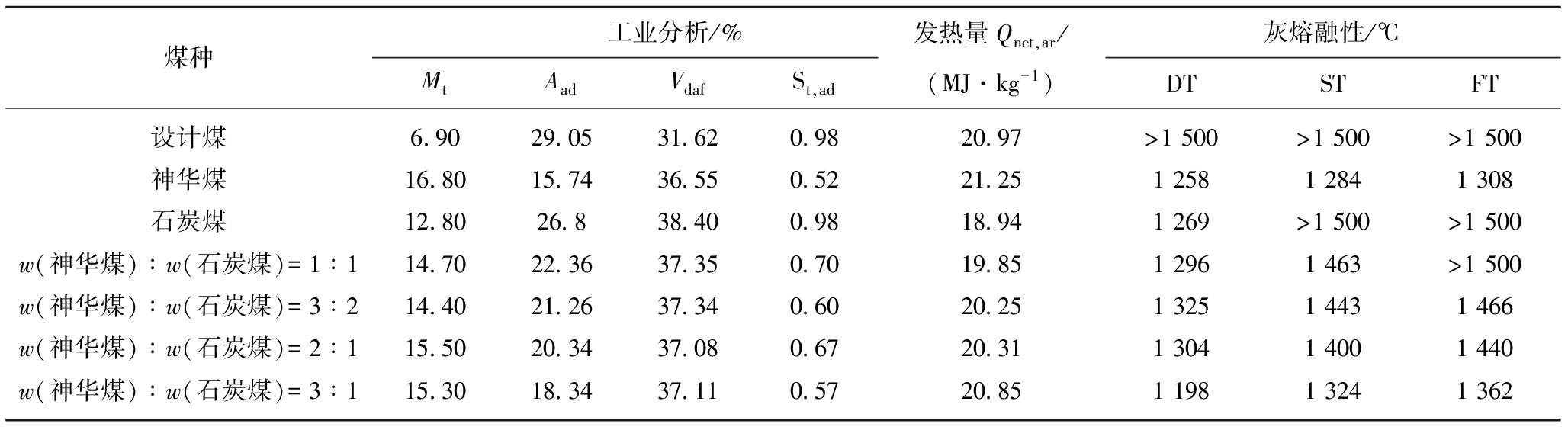

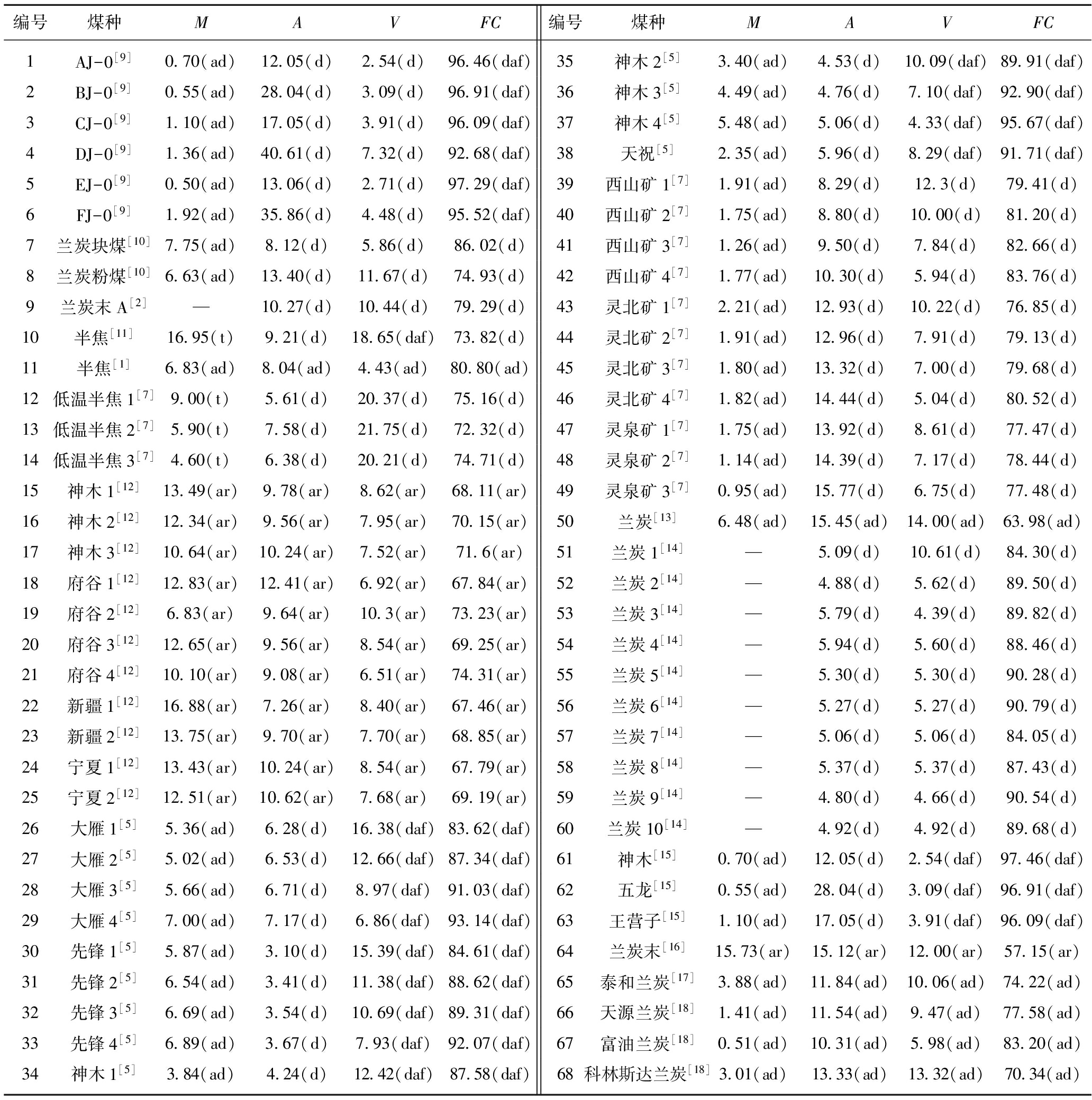

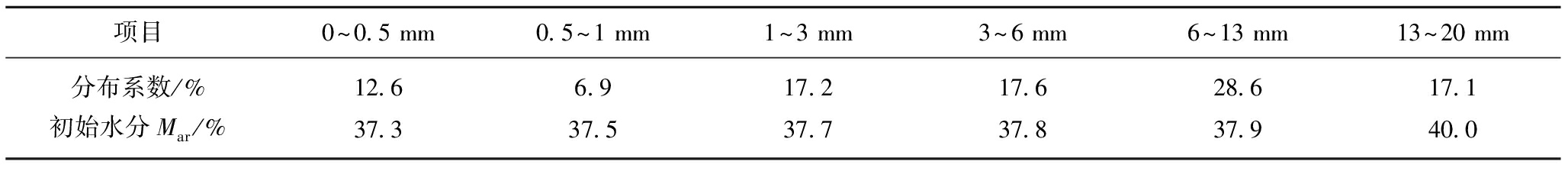

燃料的工业分析和元素分析见表1。可知垃圾燃料挥发分较高,达到69.92%,且拥有较高的热值。

表1 燃料工业分析和元素分析

Table 1 Proximate and ultimate analysis of boiler fuel

燃料工业分析/%MMadAadVadFCad元素分析/%CarHarNarOarSt,arQnet,ar/(MJ·kg-1)煤10.993.2413.8629.1153.7964.173.190.747.510.6524.64垃圾6.631.408.1969.9220.4965.298.00012.130.1927.67

燃料灰中无机组分利用X射线荧光分析仪ZSX Primus进行测量,结果见表2。可知燃料中含有较高的Al、Ca、Na等碱金属和碱土金属。垃圾燃料中CaO比例高达64.66%。

采用煤灰熔融性测定仪AF700以及激光粒度分析仪Mastersizer 3000得到锅炉燃烧飞灰及循环灰熔融特性和粒径分布见表3。灰熔融温度较高,飞灰中粒径平均13.4 μm,表明分离器效率正常。

表2 燃料的灰成分分析

Table 2 Ash composition analysis of fuel and slagging residue %

灰成分煤垃圾中心筒焦块SiO241.513.510.5Al2O318.352.5759.73Fe2O311.345.955.29CaO15.8864.6614.73MgO1.361.731.81Na2O1.010.821.05K2O1.120.340.78TiO20.887.631.03SO37.131.280.72MnO20.190.080.41

表3 飞熔融温度及粒度分析

Table 3 Analysis of melting point and particle size of fly ash

项目飞灰循环灰变形温度DT/℃1 3301 165软化温度ST/℃1 3851 240半球温度HT/℃1 4001 265流动温度FT/℃1 4601 360粒径分布(湿法)/μmDv 102.6087.60Dv 5013.4139Dv 9034.9218Dv 9540.4242

注:Dv 10表示体积分布中10%所对应粒度,Dv 50表示体积分布中50%所对应粒度,以此类推。

1.3 试验方法

本文为采样测试,主要采样内容包括锅炉燃煤、垃圾燃料、循环灰、飞灰、中心筒焦块等。主要测试内容包括:燃料工业分析、元素分析、灰成分分析、灰熔融温度分析、飞灰粒度分析以及焦块XRD分析。

2 积灰结焦现象及可燃物估算

2.1 积灰

该垃圾炉在运行过程中发生了较为严重的空气预热器积灰以及中心筒内壁结焦现象。空气预热器积灰严重,且积灰中含有较多可燃物,发生二次燃烧。从现场运行情况可以看出,二次燃烧后空气预热器中部温度升高。停炉后,空气预热器换热管道部分烧毁,且空气预热器管道严重堵塞,管道空隙焦块坚硬。省煤器上也发现明显的积灰结焦现象。

与此同时,中心筒内壁结焦严重,返料腿也有一定程度的结焦。中心筒内径因为结焦已缩减为原设计直径的一半,焦块呈灰白色硬块。DCS显示分离器后的静压呈下降趋势,水冷管束和省煤器部位的静压也呈现相同趋势,而空气预热器部位的静压下降幅度更大。随着锅炉运行,中心筒筒体内部结焦严重,导致分离器阻力增加,尾部烟道静压降低。而空气预热器后静压的进一步降低,说明空气预热器的堵塞愈发严重。

2.2 空气预热器内可燃物含量估算

现场空气预热器人孔门发生燃烧现象,膨胀节拉裂,且燃烧时间持续较长,达2~3 h。燃烧结束后,空气预热器堵塞严重,管道烧损,说明燃烧温度超过熔点并发生熔化。通过燃烧强度和持续时间判断,空气预热器烧损的直接原因是可燃物在空气预热器上大量沉积,进而诱发二次燃烧。

以管箱为研究对象建立模型,预估空气预热器燃烧过程参加反应的可燃物含量,进而判断沉积在管间可燃物的质量。空气预热器管箱长宽高分别为4 200 mm×1 900 mm×2 040 mm,其中管道直径40 mm,长4 200 mm,壁厚2 mm,每个管箱包含774根换热元件。空气预热器管箱组成材质中熔点较高的为Q235a,熔点约为1 500 ℃。空气预热器整体烧损,且火焰持续2~3 h,说明可燃物含量释放的热量使得管箱空间内至少达到1 500 ℃,且持续时间较长。发生二次燃烧时,并不是传热原件表面各处的沉积碳粒同时着火,而是传热元件表面上某一点首先着火,并向外扩展,使得火势越来越大。大多数情况下,沉积物会自行燃尽,并不影响金属传热元件。但沉积层达到一定厚度,其燃烧所导致的温度持续升高,会进一步加热金属传热元件,使得传热元件发生剧烈的氧化反应甚至烧熔[16]。由于流经燃烧面的烟气和空气流会带走部分热量,沉积物火焰扩展到整个传热元件至少需要60~90 min,这与本次空气预热器烧损事件的持续时间相吻合。

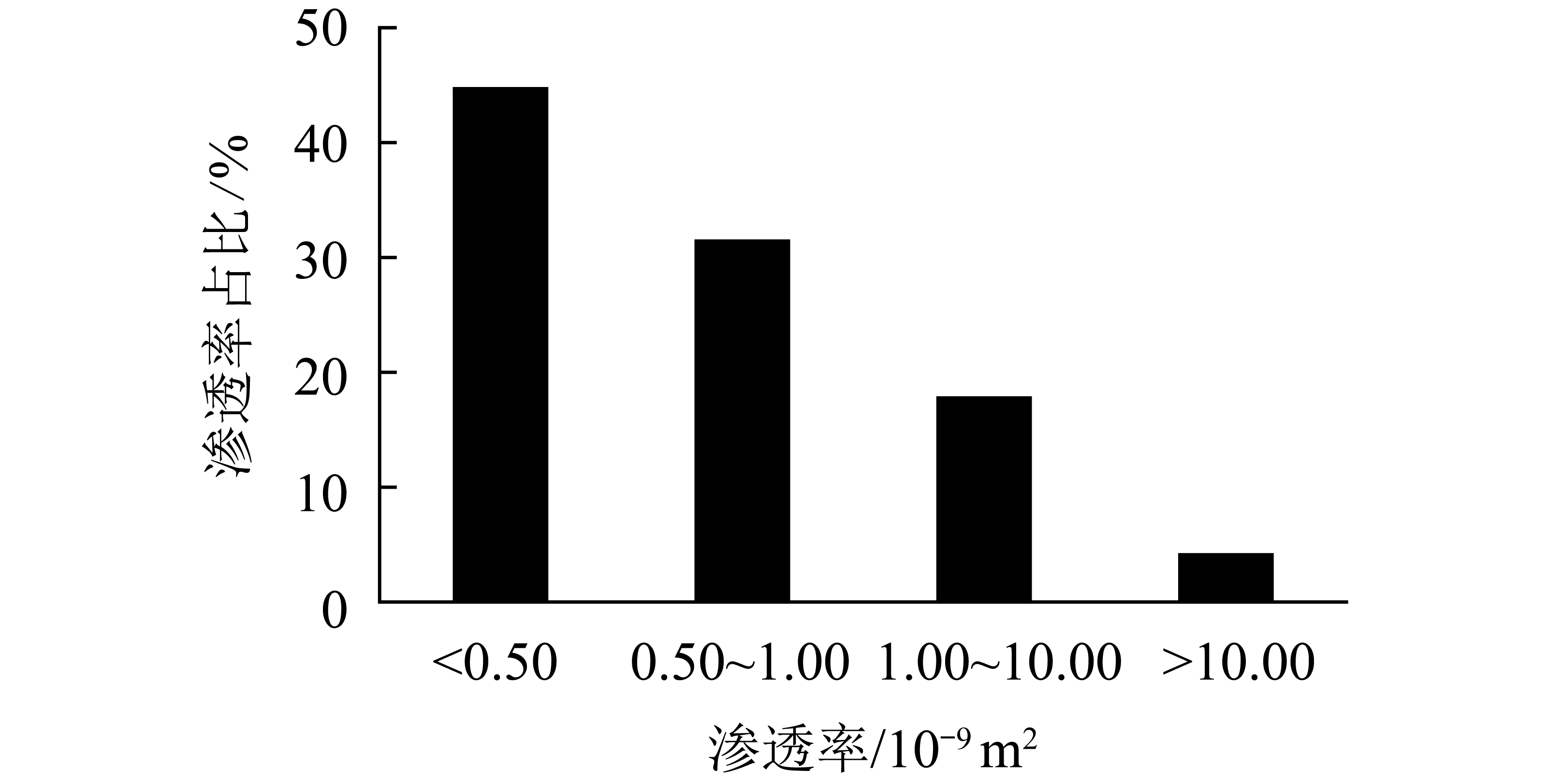

空气预热器管箱非稳态燃烧计算如图1所示。

图1 空气预热器管箱非稳态燃烧计算示意

Fig.1 Schematic diagram of the non-steady-state combustion in the air preheater tube

以中间位置的管箱为研究对象(管箱布置为每排3个,一共3排,最中间的管箱散热损失最少,所需能量最小,以此估算最小可燃物含量)。考虑温度升高到1 500 ℃,并保持温度稳定。建立能量平衡方程,管道温度增加所需能量(升温热量+潜热)=可燃物反应释放的能量-辐射散热-对流换热,具体计算对应如下:

(1)

Qadsorb=ΔTCtubeMtube+MtubeQmelt

(2)

(3)

Qconvection=tS2h(Ttube-Tgas)

(4)

式中,Mc为可燃物质量,kg;Qadsorb为管道温度增加所需能量,kJ;Qradiation为辐射散热量,kJ;Qconvection为对流换热能量,kJ;QCreaction为每千克每秒可燃物反应放热,32 783 kJ/kg;ΔT为管道温度增加,1 350 K;Ctube为管道热容,0.6 kJ/(kg·K);Mtube为管道总质量,2 036 kg;Qmelt为管道熔化潜热,271.7 kJ/kg;t为时间,s;S1为辐射散热面积,8 m2;σ为斯蒂芬玻尔兹曼常数,5.67×10-8 W/(m2·K4);ε为辐射率,0.4;Ttube/Tambient分别为管箱和环境温度,1 500/150 K;S2为对流换热面积,130 m2;h为对流换热系数,10 W/(m2·K);Tgas为气体温度,150 K。

将总能量除以碳燃烧反应所放热量QCreaction可以计算出2 h内消耗可燃物质量Mc。由于具体辐射和辐射换热系数较为复杂,很难确定具体数值。由式(1)可知,辐射率越高,漏风换热系数越大,所需可燃物质量越大。金属辐射率在0.4左右[17],而漏风换热系数在10左右,得出对应管箱温度升高到1 500 ℃保持2 h,最少需要可燃物质量约为0.35 t。那么整个空气预热器内至少存在约3 t可燃物。

3 积灰结渣机理与控制方案

3.1 空气预热器低温积灰机理

垃圾燃料挥发分析出较快,进入炉膛后迅速裂解。燃料裂解时间随颗粒粒径增长成三次方递增关系,因为温度升高速率与颗粒热容相关,而热容与粒径成三次方关系,所以给入燃料较大时,短时间内不容易发生充分裂解。垃圾燃料粒径较大,但密度远低于煤粉颗粒,垃圾燃料容易从分离器中逃逸,导致其在炉膛内没有充分燃烧。实际锅炉运行时经常发生垃圾燃料断料或给料量过多的现象。缺氧条件下,垃圾易发生热解反应,加剧了可燃物进入尾部烟道的可能性。

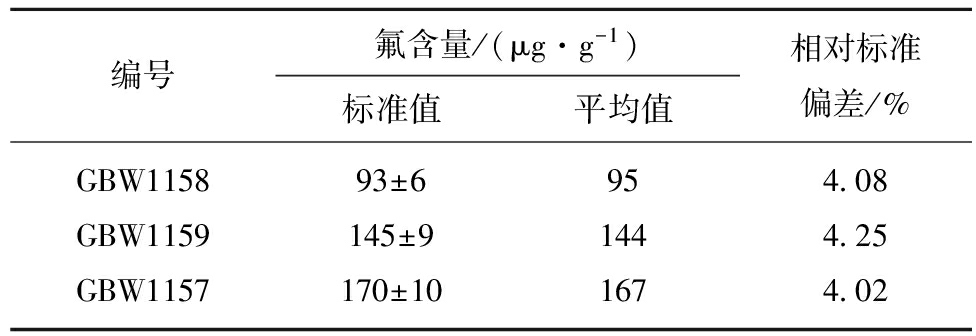

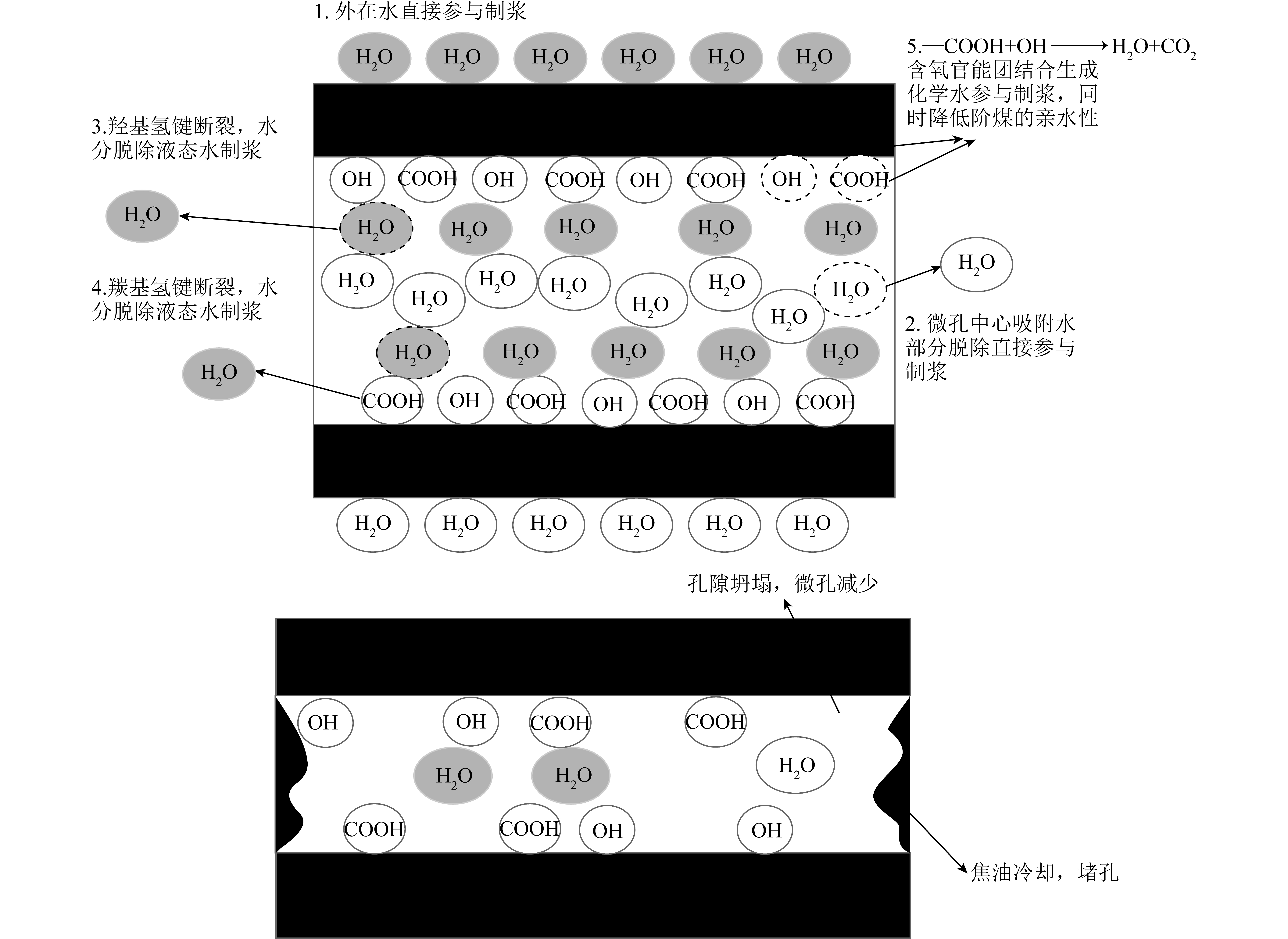

在综合因素共同作用下,垃圾燃料在炉膛内并未完全分解燃烧就进入了尾部烟道。随着尾部烟道温度降低,垃圾燃料裂解后未完全燃烧的有机大分子发生冷凝变为液体,形成焦油类物质。而焦油类物质的冷凝温度与其组分有关,垃圾燃料热重曲线(图2)表明垃圾燃料中所含物质在300 ℃以上会发生显著分解,低于300 ℃时,分解速率较慢。

图2 垃圾燃料热重曲线

Fig.2 Thermo-gravimetric curve of garbage fuel

锅炉省煤器中段烟气温度基本维持在300 ℃左右,而省煤器出口温度低于300 ℃,空气预热器出口温度维持在150 ℃左右(图3),未完全燃烧的有机分子发生冷凝,分解速率较慢。冷凝的焦油类物质黏性较大,易沉积在换热管表面且会加剧烟气中颗粒物沉积。空气预热器管道上累计的可燃物增多到一定程度后,会发生二次燃烧,烧坏空气预热器。通常情况下,空气预热器上可燃物发生二次燃烧的温度在250~400 ℃,残油沉积较多时,可降低到150 ℃左右。图3空气预热器出口温度陡然提升是可燃物累计到一定程度发生燃烧的间接证明。

图3 空气预热器出口烟气温度

Fig.3 Flue gas temperature after the air preheater

空气预热器本身管束间距较小,烟气中焦油类物质(焦油本身黏性较大)或飞灰颗粒撞击到换热管表面的可能性较大。已有物质沉积在换热管道表面时,会进一步减小管道间的通流面积,积灰倾向性进一步增强。锅炉正常停炉检修时发现空气预热器管间存在大量积灰。锅炉发生空气预热器烧损时,烟气量约为129×103 Nm3/h,对应空气预热器管束截面积约为6.5 m2,最慢流速为8~9 m/s。空气预热器部位的烟气流速较低也是积灰的原因之一。

3.2 中心筒结焦机理

3.2.1 燃料层面

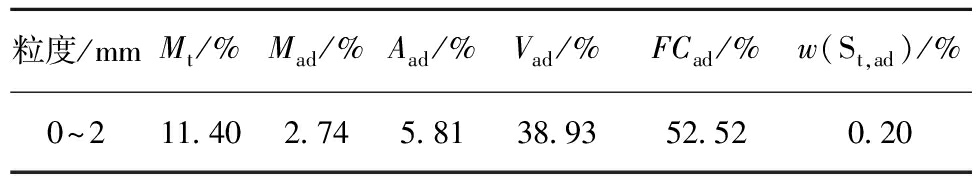

中心筒的结焦过程主要从燃料层面和分离器流场层面分析。燃料飞灰中含有较多的Na、K,尤其富含Ca,且垃圾燃料和煤灰熔融温度都较高,但炉内实际结焦过程不能仅从灰的特性判断。成灰过程中,碱金属和碱土金属会与SiO2形成熔点较低的共熔体,是结焦过程中的主要原因。未燃尽的垃圾燃料局部燃烧形成的高温环境也是提高灰分黏附性原因之一。碱金属和碱土金属主要存在于微米级颗粒,微米级颗粒容易在壁面形成沉积层,促进大灰的黏附,进一步提高黏附效率,其存在的状态与气氛酸碱度有关,酸性条件下呈硫酸盐,碱性条件下呈氧化物。Na和K对于积灰倾向性的作用较为明显,燃料中Ca元素存在形式以及Ca和其他金属的相互作用决定了整个积灰结焦过程和焦块性质。

中心筒焦块的XRD结果如图4所示。可知中心筒焦块内含有较多的CaSO4。钙元素在积灰中富集,形成了硫酸盐或焦硫酸盐等化合物,进一步证明了燃料中的碱金属和碱土金属元素通过黏性和烧结成为了中心筒焦块中的主要组成部分。

邱忠等[18]研究表明富含Na、K、Ca的五彩湾准东煤在锅炉尾部竖井烟温860 ℃左右结焦明显。迎风管面第一层积灰结焦成分主要为CaSO4。高温循环流化床的结焦试验中同样发现CaO含量超过50%的煤灰黏结性高于仅富含Na、K煤种[19]。CaO颗粒的沉积是影响循环流化床燃烧系统对流区受热面积灰形成的关键因素。垃圾燃料中富含Cl元素,烟气中HCl的存在不仅加速了硫的吸附速度,而且CaCl2(熔点低至782 ℃)和CaSO4混合生成了低熔点的共熔体,可以同时加速积灰生长。

图4 中心筒焦块XRD分析结果

Fig.4 XRD analysis results of fouling ash in central tube of sepator

铁的选择性沉积和富集也是形成积灰的原因之一[20]。积灰形成后,可与管壁面上铁的氧化物继续反应,生成熔点更低的焦硫酸盐复盐。与积灰相关的含铁化合物主要包括FeS2、FeS、FeO、Fe2O3、Fe3O4、FeSiO3、Fe2SiO4和CaFeSiO4等。硅铝酸盐是原始燃料中Al的化合物和碱金属化合物形成的低温共熔体,大量硅铝酸盐的存在也可以显著加剧积灰。吴永新等[21]研究表明可以用硅铝比(SiO2/Al2O3)来判断垃圾的结焦倾向性。焦块中有较多的Al和Si元素富集。因此,垃圾燃料中高含量的碱金属和碱土金属是造成中心筒内壁结焦严重的主要原因之一。除了中心筒,水平烟道的大量结焦也同时证明了燃料的结焦倾向性较高。

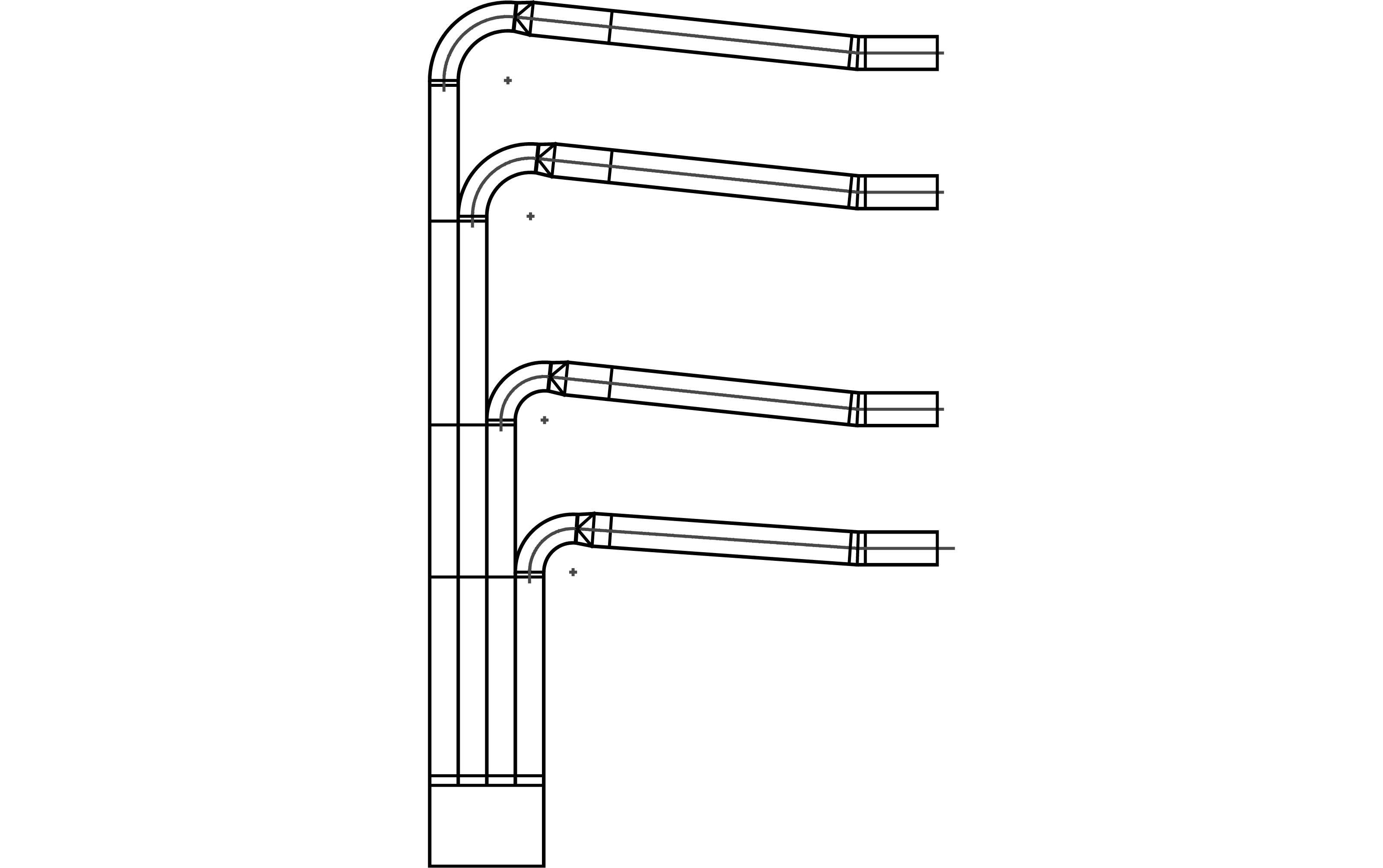

3.2.2 流场层面

对于飞灰结焦形成的原因,除了颗粒本身的黏性外,颗粒在烟气中的流动特性也是重要影响因素。流场分布不合理导致更多的颗粒同壁面发生碰撞,进一步增加了结焦的可能性。中心筒内部的流动是由轴对称,具有均匀轴向速度的外部环流与可以忽略的旋转刚体的内部涡核构成。对于轴向速度而言,中心筒内壁的加强筋缩小了中心筒的截面积,整体速度变化不大,但壁面处的轴向速度有所下降,增加了部分颗粒的碰撞可能性。此外,台阶流内角区的二次回流,也会提高飞灰颗粒的碰撞可能性。对于旋流而言,截面积减少,旋流速度增加,使部分颗粒脱离旋流。以上3个原因会整体提高飞灰颗粒碰撞的可能性,但对中心筒结焦的影响还需进一步观察结焦过程和通过实际尺寸的理论计算来分析。

本文通过CFD方法模拟了中心筒添加了内部加强筋后流场的变化,结果如图5所示。可知增加了加强筋后,整体流场没有太大改变,但在加强筋附近轴向速度降低,切向速度增加,并产生涡流。速度的变化和二次回流都会增加颗粒撞击到壁面的可能性,很可能是初期诱发结焦的关键性因素之一。

图5 添加加强筋前后中心筒内部流场及动压变化规律

Fig.5 Change of flow field and dynamic pressure in the central tube before and after adding stiffeners

3.3 控制方法

循环流化床垃圾炉实际运行过程中,垃圾燃料给料系统存在给料不均匀问题,给料过量时,垃圾燃料发生不完全热解。与此同时,垃圾燃料比重轻,未完全热解冷凝生成的焦油类物质黏性较高,Na、K、Ca等碱金属和碱土金属元素含量高,容易使飞灰中含有较多的可燃物且黏性较高,造成空气预热器低温积灰以及中心筒结焦,根据上述原因分析,提出以下建议。

1)完善现有垃圾燃料的给料系统,保持给料的均匀性,提高运行过程中垃圾燃料的燃尽程度,从而减少进入尾部烟道的可燃物含量。

2)加强蒸汽吹灰,在空气预热器部位增加部分脉冲吹灰器。通过空气预热器前后差压来测量空气预热器的阻力,控制吹灰器启停。

3)建议在空气预热器位置增加惰性气体保护系统,如充氮;利用消防水喷水,在二次燃烧初期,喷入少量消防水,降低管道温度,此方案伴随水煤气产生,需进一步研究加入降温水降温系统的可行性。

4)对于中心筒结焦问题,主要原因为燃料的黏性和流场的不均匀性,主要建议为:控制垃圾燃料的掺烧比例,给出稳定燃烧垃圾燃料的最大给料量。通过监控分离器后出口压力来判断分离器内的结焦程度,一旦发现分离器阻力提高及时调整垃圾燃料给入量;将加强筋布置在中心筒外侧,优化筒体内部流场。改变中心筒内壁结构,使其光滑平整。替换为缩口以及偏心的中心筒,提高分离效率,降低飞灰颗粒浓度。采用机械震打的方式,改善结焦状况。

5)改变中心筒运行温度,提高烟气流速。中心筒温度恰好为飞灰黏性高的温度区间。避开黏性区间的方法为降低或提高中心筒烟气温度。(降温可使颗粒凝固,升温可使金属气化随烟气排出)

6)添加除焦剂,MgO、Fe2O3粉末或高岭土,可以抑制中心筒内壁的结焦情况。添加剂的作用是通过化学的方法使炉膛形成的焦渣变得松软能够自动脱落或降低灰中来自燃料的灰含量;添加类水滑石物质减少烟气中的Cl含量,降低Ca元素形成低熔点化合物的可能性;适当进行炉内脱硫,加入少量石灰石,降低SO2含量,减少硫酸盐类低温化合物的生成也可降低结焦倾向性。

7)保证空气和燃料的良好混合避免在高温过热器及水冷管束位置形成还原性气氛,良好的炉内空气动力工况是防止锅炉积灰结焦的前提。

4 结 论

1)针对某150 t/h循环流化床垃圾炉运行过程中发生了较严重的空气预热器积灰及中心筒筒体内壁结焦现象,本文通过燃料理化分析、理论计算以及现场勘查,计算了整个空气预热器可燃物含量。金属辐射率在0.4左右,漏风换热系数在10左右,得出对应管箱温度升高到1 500 ℃保持2 h,整个空气预热器内至少存在约3 t的可燃物。

2)经过分析计算,锅炉发生二次再燃时,整个空气预热器内至少存在约3 t可燃物,中心筒内结焦已使筒体内径减少约一半。垃圾等燃料燃烧不充分、类焦油有机物在低温区域的黏性是空气预热器部位积灰的主要原因,而燃料中的碱金属及碱土金属Na、K、Ca等与Cl、S、O形成的低温共熔体则是中心筒内壁结焦的主要原因。

3)针对上述问题从结焦机理和运行控制等方面提出了如下措施:完善现有垃圾燃料的给料系统;加强蒸汽吹灰,在空气预热器部位增加部分脉冲吹灰器;在空气预热器位置增加惰性气体保护系统;控制垃圾燃料的掺烧比例;改变中心筒运行温度和提高烟气流速;添加除焦剂,MgO、Fe2O3粉末或高岭土;保证空气和燃料的良好混合避免在高温过热器以及水冷管束位置形成还原性气氛。

[1] 李国刚,曹杰山,汪志国.我国城市生活垃圾处理处置的现状与问题[J].环境保护,2002(4):35-38.

LI Guogang,CAO Jieshan,WANG Zhiguo. Current situation of China urban garbage disposal and existing problems[J]. Environmental Protection,2002,4:35-38.

[2] LEE C C,HUFFMAN G L. Energy and mass balance calculations for incinerators[J]. Energy Source,1998,20:25-33.

[3] LI X M,ZHANG C M,LI Y Z,et al. The status of municipal solid waste incineration in China and its clean development[J]. Energy Procedia,2016,104:498-503.

[4] DEMPSEY C R,OPPELT E T. Incineration of hazardous waste:A critical review update[J]. Air & Waste,1993,43(1):25-73.

[5] OPPELT T E. Incineration of hazardous waste[J]. JAPCA,1987,37(5):558-586.

[6] FREY H H,PETERS B,HUNSINGER H,et al. Characterization of municipal solid waste combustion in a grate furnace[J]. Waste Management,2003,23(8):689-701.

[7] YANG Y B,RYU C,GOODFELLOW J,et al. Modelling waste combustion in grate furnaces[J]. Process Safety and Environmental Protection,2004,82(3):208-222.

[8] ANTHONY E J. Fluidized bed combustion of alternative solid fue-ls:Status,successes and problems of the technology[J]. Progress in Energy and Combustion Science,1995,21(3):239-268.

[9] KHAN A A,DE JONG W,JANSENS P J,et al. Biomass combustion in fluidized bed boilers:Potential problems and remedies[J]. Fuel Processing Technology,2009,90(1):21-50.

[10] BRYERS R W. Fireside slagging,fouling,and high-temperature corrosion of heat-transfer surface due to impurities in steam-raising fuels[J]. Progress in Energy and Combustion Science,1996,22(1):29-120.

[11] VAMVUKA D,ZOGRAFOS D. Predicting the behaviour of ash from agricultural wastes during combustion[J]. Fuel,2004,83(14/15):2051-2057.

[12] TEIXEIRA P,LOPES H,GULYURTLU I,et al. Evaluation of slagging and fouling tendency during biomass co-firing with coal in a fluidized bed[J].Biomass and Bioenergy,2012,39:192-203.

[13] LAURSEN K,FRANDSEN F,LARSEN O H. Ash deposition trials at three power stations in Denmark[J]. Energy & Fuels,1998,12:429-442.

[14] BAXTER L L. Ash deposition during biomass and coal combustion:a mechanistic approach[J].Biomass and Bioenergy,1993,4(2):85-102.

[15] COUCH G. Understanding slagging and fouling in pf combustion[M].London:IEA Coal Research,1994.

[16] 张爱群. 空气预热器二次燃烧的成因及预防[J]. 电站辅机,2009,12(30):27-30.

ZHANG Aiqun. Formation and prevetion of secondary fire in anair preheater[J]. Power Station Auxiliary Equipment,2009,12(30):27-30.

[17] Fluke Process Instruments.Emissivity values for metals[EB/OL].[2019-02-14].https://www.flukeprocessinstruments.com/en-us/service-and-support/knowledge-center/infrared-technology/emissivity-metals.

[18] 邱忠,梁进林. 循环循环流化床锅炉燃烧新疆准东五彩湾煤的对策探讨[J]. 应用能源技术,2012(12):20-23.

QIU Zhong,LIANG Jinlin. Circulating fluidized bed boiler burning Xinjiang Wucaiwan area in Zhundong coal measures[J]. Applied Energy Technology,2012(12):20-23.

[19] 郭庆杰,王昕,吕俊复,等. 高温循环流化床结焦特性[J].煤炭转化,2000,23(1):16-21.

GUO Qingjie,WANG Xin,LYU Jufu,et al. Characteristic of agglomeration in the high temperature fludized bed[J].Coal Converstion,2000,23(1):16-21.

[20] LAN Z,CAO X,RAO S,et al. Fouling and slagging dynamic processes in boiler with electron probe microanalyzer[J]. Journal of Chemical Industry and Engineering(China),2005,1:6.

[21] 吴永新.生活垃圾机械炉排焚烧炉结焦积灰的问题分析及控制对策研究[D].北京:清华大学,2013.

WU Yongxin.Analysis and control measures for MSW grate incinerator coking and ash deposition[D].Beijing:Tsinghua University,2013.