垃圾衍生燃料焚烧技术研究

移动阅读

ZHANG Shixin,XU Yanfei,LYU Yong,et al.Research on waste derived fuel incineration technology[J].Clean Coal Technology,2019,25(6):184-191.

Research on waste derived fuel incineration technology

0 引 言

垃圾是失去使用价值、无法利用的废弃物品,垃圾经过预处理可作为燃料被工业化利用,一般称为垃圾衍生燃料(refuse derived fuel,RDF)。随着我国社会经济的快速发展以及人民生活水平的迅速提高,城市生产与生活过程中产生的垃圾废物迅速增加,占用土地、污染环境以及对人类健康的影响也越加明显。目前较为成熟的处理垃圾方式主要有卫生填埋、焚烧和其他[1],近几年垃圾焚烧处理比例逐年上升。根据中国统计年鉴(2018)数据,2018年中国垃圾处置率为99.0%(垃圾产生量为22 801.8万t,无害化处理量为22 565.4万t)。其中,卫生填埋处理量为11 706.0万t,占51.88%;焚烧处理量为10 184.9万t,占45.14%;其他处理方式占2.99%。

垃圾焚烧处理具有无害化处理率高、减量化大和可资源化利用等优点,近年来得到了快速发展。国外如德国马丁、比利时西格斯、日本三菱等在机械炉排焚烧炉研究较早,技术较为成熟,单机处理量较大,国内如光大国际、重庆三峰和绿色动力等在国内垃圾焚烧市场占有率较高,产品较适应中国垃圾未有效分类、水分较高现状。但机械炉排焚烧炉存在投资成本高、炉排片机械损耗更换价格高、占地面积大、热损失大等问题。毛永宁[2]研究表明:在零补贴的情况下,流化床焚烧技术的工程效益最佳,炉排炉、气化熔融与等离子体气化焚烧技术要达到流化床焚烧技术零补贴情况下的经济效益,分别需补贴约70、140、500元/t。气化焚烧技术仍处于实验室或半工业化阶段,无法实现工业应用。梁永煌等[3]对垃圾气化技术的应用现状进行总结,表明垃圾气化技术在处理垃圾时对热值有一定要求,而国内垃圾未进行分类,气化处理存在一定难度;另外垃圾气化的技术成熟度、经济性都是制约其发展的重要因素。回转窑焚烧要求垃圾热值较高,同时炉渣指标易超标,存在运行费用高、燃烧调节不灵活、燃尽性差、烟气含尘量高等问题,工业应用较少。李大明[4]的CKK系统在安徽铜陵海螺水泥厂最早得到应用,其用流化床炉燃烧垃圾,垃圾气化通入水泥窑分解窑燃烧中,防止污染性气体产生;不可燃烧的部分和灰渣等冷却后作为水泥的原料,整套系统较为复杂。流化床锅炉本身炉膛热容大,炉内混燃剧烈,燃料适应性强,鉴于此,本文结合流化床锅炉焚烧技术,提出循环流化床锅炉协同处置垃圾耦合发电工艺,利用大型循环流化床锅炉高发电参数、现有环保设施进行垃圾协同处置,既缓解了大型火力发电机组产能过剩问题,又高效洁净处置了垃圾。

1 垃圾焚烧技术分类

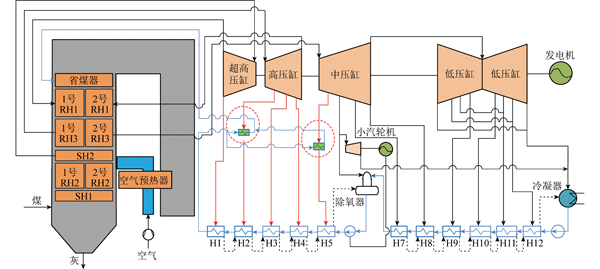

垃圾焚烧工艺流程[5]如图1所示。垃圾焚烧技术[6-8]主要有以下4种:机械炉排焚烧技术[9]、循环流化床焚烧技术[10]、回转窑焚烧技术[11-12]、气化焚烧技术[13]。我国垃圾焚烧处理厂数量逐年上升,至2018年,中国共投运331座垃圾发电厂,每天可处理垃圾36.46万t。已投运的垃圾电厂中,70%以上的焚烧发电厂采用炉排炉,其余焚烧发电厂主要采用流化床锅炉[14]。目前我国垃圾处理工艺以炉排炉、流化床为主,回转窑、气化焚烧技术因成本、技术成熟度等原因应用相对较少。

1.1 机械炉排焚烧

原理:垃圾进入炉排式焚烧炉后,由于炉排间的相对运动以及垃圾本身的重力作用,垃圾不断翻动并燃烧。根据燃烧状态及温度不同,炉内分为干燥段、燃烧段和燃尽段。垃圾在干燥段快速干燥,干燥介质采用热空气,炉内垃圾燃烧产生的热辐射对垃圾有一定干燥作用;垃圾干燥后,在炉排的带动下缓慢进入燃烧段,燃烧温度为900 ℃左右,可分解有害成分;最后,垃圾在燃尽段完成残余可燃质燃烧燃尽过程。

图1 垃圾焚烧工艺流程

Fig.1 Flow chart of WTE(Waste-To-Energy) incineration

优点:单台炉的处理量大,适用于大规模集中处理项目;垃圾适应性好;燃烧状态便于控制,飞灰产生量少;设备较成熟;运行成本低,可不掺烧煤炭。缺点:投资成本高,关键部件由耐热合金钢制造,且为各设备厂家自有技术,设备造价高,损耗时更换价格高;占地面积大、热损失大;垃圾热值要求高,垃圾热值偏低时,需投入辅助燃料以维持燃烧。

机械炉排焚烧技术在垃圾焚烧领域应用最广,单炉处理垃圾能力达到1 200 t/d。其中比较有代表性的厂家有德国马丁、比利时西格斯、日本三菱等,但因我国垃圾未有效分类收集,导致国外技术对我国垃圾适应性较差。国内生产炉排炉的企业主要为光大国际、重庆三峰和绿色动力等,但其设备出力均相对较小,且燃烧效率较低。

1.2 循环流化床焚烧

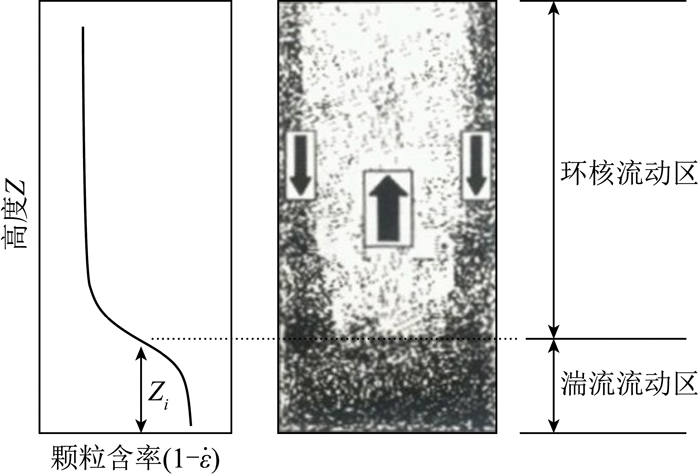

原理:生活垃圾经分选、撕碎后,由给料系统送入炉内。在流化风作用下,垃圾在炉内呈流化状态燃烧。根据典型流化床燃烧原理,垃圾在炉膛内呈中心区域上升、四周边壁下降的环核结构运动,形成物料的内循环;小颗粒飞出炉膛进入旋风分离器,在旋风分离器的作用下,较大颗粒被分离下来通过返料器送回炉膛再燃烧,较小颗粒逃逸出去后由尾部布置的除尘器收集下来形成飞灰。由于流化床炉膛内有大量载热体(床料)可以贮蓄大量的热量,而垃圾量占床料量比例较小,垃圾投入流化床后,炉温不会急剧变化;同时循环流化床锅炉有旋风分离器,此区域温度适宜于SNCR脱硝反应,可实现低成本高效脱硝。

优点:投资、维护费用低;炉膛内高温部分无运动炉排,可靠性高;燃烧强度和传热强度高,体积小,投资省,适用于大型化发展;环保性能好;启停费用更低。缺点:CO排放浓度高,目前通过炉膛扩容、二次风优化、提高垃圾给料的均匀性等措施,实现CO排放可控制在标准范围内;飞灰量大;掺煤燃烧目前可以实现“零掺煤”;停炉频繁,完善垃圾分选、提高床温、优化排渣及除渣装置等,连续运行时间完全可控。

目前,流化床垃圾焚烧技术已发展到第9代[15],1~4代炉型设备故障率较高,属于技术摸索阶段。到2007年,第5~8代炉型在技术上有了较大提升,逐渐降低辅助燃料用量;2012年第9代炉型达到更高燃烧效率和更低污染物排放,锅炉的处理能力逐步增大。目前国内淄博绿能新能源有限公司单台流化床锅炉最大垃圾处理量已经达到800 t/d,且可实现不掺煤运行。

我国垃圾目前未进行有效分类,具有成分复杂、水分大等特性,而前期投入的垃圾处理厂多数未配置可靠的前端分选设备,导致流化床垃圾焚烧炉运行效果不良,因此企业更倾向于采用炉排炉进行垃圾焚烧,从而导致流化床垃圾焚烧技术发展较为缓慢。然而,流化床技术在煤电行业已达到世界领先水平,具有自主知识产权的四川白马600 MW超临界循环流化床锅炉是目前世界上单机容量最大的流化床锅炉[16]。同时,我国循环流化床锅炉机组也为世界第一,总容量超63 000 MW。

目前中国拥有超过4 000台循环流化床锅炉机组,多数分布在热电企业。中国大型循环流化床锅炉技术先进、分布广泛、数量众多,为中国推进循环流化床锅炉协同处置垃圾(耦合燃烧)发电工艺提供了便利的基础条件。

1.3 回转窑焚烧技术

原理:回转窑炉体为圆柱形,筒体布置相对于水平面略微倾斜,内部布置耐火砖或水冷壁。设备运行时,筒体转动,垃圾进入窑内后随筒体旋转向低端运动,同时在燃料的作用下完成干燥、燃烧过程。因窑内燃烧温度可达到1 100 ℃以上,垃圾中有害物质在高温条件下与水泥原料一起烧成水泥熟料,不易造成二次污染。

纯回转窑焚烧垃圾案例较少,东莞市厚街垃圾发电厂设计垃圾处理量4×150 t/d,运行中存在臭气、粉尘外溢等问题。目前主要是利用水泥生产线窑炉进行生活垃圾协同处置。

优点:燃烧温度可达1 600 ℃,可完全分解有害物质;对原料适应性强;处理能力高;有害成分被固化,不会造成二次污染;垃圾可替代部分燃料。缺点:要求垃圾热值较高(10 500 kJ/kg以上);炉渣指标易超标;过量空气系数大;运行费用高;燃烧调节不灵活;燃尽性差;烟气含尘量高。

水泥厂采用协同处置非RDF(refuse derived fuel)的方式[17],运输半径(运费)影响比较大,一般要求陆路运输半径控制在80 km以内。协同处置仅得到政策支持,补助较少,因而企业协同处置垃圾积极性不高。目前,国内利用水泥窑协同处置生活垃圾的企业不到20家。处理量较大的为华新水泥(武穴)有限公司利用5 000 t/d水泥生产线协同处置生活垃圾1 500 t/d。

1.4 气化焚烧技术

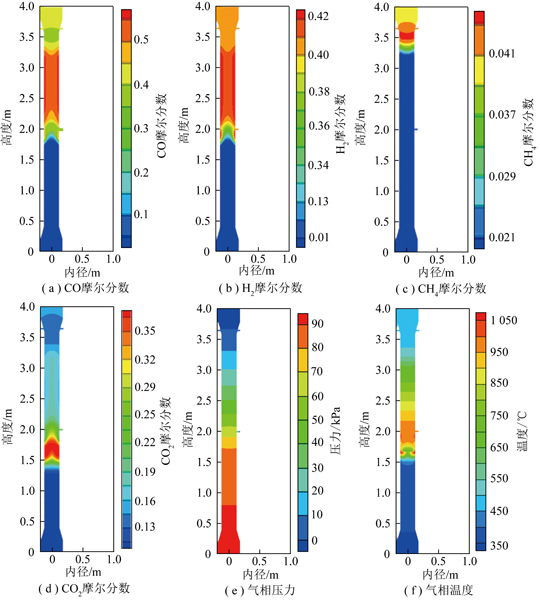

原理:垃圾气化采用正常焚烧所需要风量的1/5~1/3,使垃圾在高温缺氧状态下生成CO、H2、CH4等可燃气体,而后燃烧利用。根据不同的反应条件、生成物、气化炉结构形式等,气化工艺有不同分类方法。根据反应气氛可分为水蒸气气化、氧气气化和空气气化;根据气化炉结构可分为回转窑气化、流化床气化和固定床气化;按灰渣状态可分为气化焚烧和气化熔融[18-19]。

优点:环保特性优良,二噁英的排放浓度能满足世界范围内最严格的环保排放要求;灰渣无毒无害,可综合利用。缺点:技术适应性差;技术的成熟度和可靠性差;经济性差,技术复杂,投资较高[3]。

国内从20世纪80年代开始对气化技术进行研究,如同济大学、浙江大学、中国科学院等,但都仍处于实验室或半工业化阶段,如浙江大学的75 t/h循环流化床燃气-蒸汽联合发电工艺、中国科学院广州能源所的下吸式气化炉处理生活垃圾试验研究、昆明理工大学的垃圾直接气化熔融焚烧系统。我国关于垃圾气化偏重机理与基础研究,尚未真正投入工业应用。

国外气化技术是基于垃圾分类而开发的,垃圾热值要求高于8 500 kJ/kg。我国城市垃圾未有效分类,具有水分高、热值低等特点,与发达国家相比有较大差异,因此国外的垃圾气化技术并不适合我国。同时垃圾气化处理规模仍相对较小,目前最大为300 t/d。气化工艺还存在运行费用高、投资费用高等问题。

1.5 各焚烧技术对比

各焚烧技术对比见表1。

表1 垃圾焚烧技术对比

Table 1 Comparison of waste incineration technology

焚烧技术处理量适应性技术成熟度投资强度占地运行成本燃烧效率环保特性机械炉排型焚烧技术单炉处理量可达1 200 t/d垃圾适应性高,垃圾热值低时需喷油/燃气助燃技术成熟高燃烧强度小,占地大较低较高飞灰量少(危废),烟气排放可控循环流化床焚烧技术单炉处理量可达800 t/d垃圾适应性高,需配置前端预处理技术成熟中等燃烧强度高,占地小低高飞灰量大(成分稀释,可考虑综合利用),烟气排放可控热解气化焚烧技术实验室及半工业化阶段,未实现工业应用适应性差工艺复杂,技术不成熟最高—高高最好回转窑焚烧技术纯垃圾窑炉较少,单炉150 t/d;水泥窑协同处理生活垃圾最大1 500 t/d要求垃圾热值较高(10 500 kJ/kg以上);协同处置原料适应和兼容能力强纯垃圾窑炉技术不成熟;协同处置技术成熟协同处置投资强度低—高低纯垃圾焚烧炉灰渣指标易超标;协同处置垃圾有害成分固化在水泥中,无二次污染

机械炉排型焚烧技术投资大、占地大,因技术成熟,目前设备装机处理能力占比达70%以上;循环流化床焚烧技术在大型燃煤循环流化床技术的带动下日渐成熟;回转窑、热解气化技术因成本、技术成熟度原因,应用相对较少。

中国城镇化在加速发展的同时,带来的环境问题也日益严重。如何在较短的时间内消纳大量生活垃圾以及污水厂污泥,破解秸秆田间直焚、污泥垃圾围城等难题是目前环保部门亟待解决的重要问题。

2 新的垃圾处理思路

2.1 耦合发电工艺介绍

随着超临界循环流化床锅炉的应用,由于产能过剩,大量亚临界以下循环流化床锅炉燃烧效率相对偏低,但较垃圾电厂小型锅炉(炉排炉、流化床等)仍具有较强优势。流化床锅炉本身燃料适应性强,因而可考虑利用现有流化床锅炉及环保设施对垃圾进行协同处置。无需新建垃圾电厂,各地可因地制宜,充分利用过剩产能,避免重复投资。

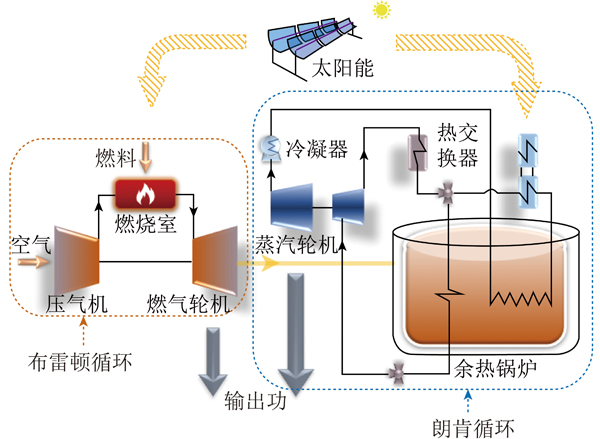

因此,提出循环流化床锅炉协同处置垃圾耦合发电工艺。通过对现役流化床锅炉辅助设备进行局部改造,将垃圾、城市固废、生物质燃料、城市污泥等掺入循环流化床锅炉进行耦合燃烧发电[20]。

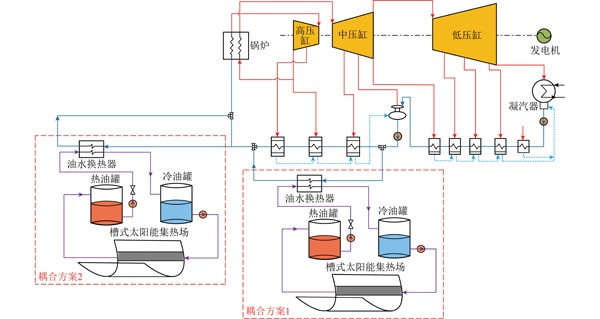

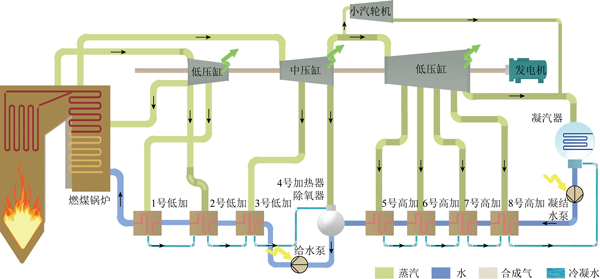

循环流化床锅炉协同处置垃圾(耦合燃烧)发电工艺灵活,可选用皮带、螺旋、气力输送等多种给料方式。此外,垃圾还可以先制成RDF-3、RDF-5[21]、SRF(Solid Recover Fuel),便于存储及运输,然后通过现有输送、给料系统(需相应改造)送入循环流化床锅炉内掺烧利用。循环流化床锅炉协同处置垃圾耦合燃烧发电工艺如图2所示。

图2 循环流化床锅炉协同处置垃圾耦合燃烧发电工艺

Fig.2 Combined combustion and power generation technology for garbagein CFB boiler

2.2 耦合发电工艺可行性分析

对掺烧物料进行化验及掺配分析,考察流化床锅炉掺烧生物质及固废的可行性,具体见表2。

混合燃料主要考虑水分、灰分、氯离子对锅炉燃烧的影响。由表2可知,相对比电厂燃煤,混合燃料的热值由20 934 kJ/kg降低到19 549.9 kJ/kg,水分由9%增加到9.9%,灰分由30%减少到24.5%。燃料水分变化幅度较小,不考虑排烟温度变化幅度,烟气量可按锅炉设计值计算。参考电厂入炉煤日报,相对于入炉煤热值变化(19 259 ~21 771 kJ/kg),掺烧城市固废燃料对锅炉效率的影响较小,含氧量及过量空气系数可按设计值计算,最优运行参数需进行燃烧调整试验后得出。

表2 掺烧燃料配比

Table 2 Mixed fuel ratio

项目低位发热量/(kJ·kg-1)收到基灰分/%全水分/%掺烧量/(t·d-1)电厂燃煤基准20 9343092 230生活垃圾衍生燃料RDF10 467105050工业固体废弃物20 93420400生活污泥5 4432530200生物质17 7271210200混合燃料19 549.924.59.93 080

2.3 耦合发电环保可行性分析

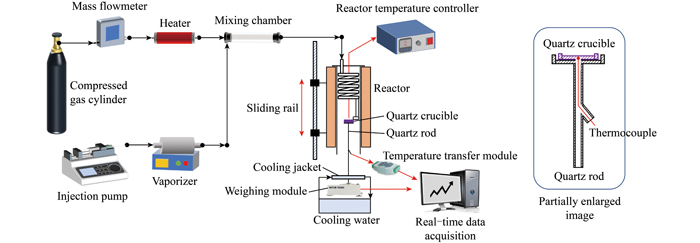

在中国华能集团清洁能源技术研究院有限公司1 MW CFB试验台上进行了生物质、RDF、污泥等试烧试验,常规污染物(NOx、SO2)可通过现有成熟技术进行脱除,因此主要对二噁英(以TEQ计)测试结果进行分析,结果见表3。

表3 生物质、固废试烧试验结果

Table 3 Test results of biomass and solid waste

项目试验燃料二噁英/(ng·m-3)(标,11%O2)灰渣放射性永安电厂90%无烟煤+10%RDF0.014材料的使用可不受限制沈阳金山83%锡林浩特褐煤+17%城市污泥0.007材料的使用可不受限制大唐下花园设计燃料:城市污水处理厂的污泥、生活垃圾、餐厨垃圾和少量神华煤掺混制成0.010—

二噁英作为一种难降解的致癌物,具有热稳定性,当温度高于850 ℃时,二噁英被分解破坏。因此一般要求焚烧炉的燃烧温度应高于此温度,并保证二噁英在其中的停留时间在2 s以上,才能使二噁英的浓度降到最低,排放后基本不会对环境造成危害。

由表3可知,试验各掺烧工况下,二噁英平均值均低于0.10 ng/m3(标,11%O2),流化床(CFB)锅炉燃烧温度为880~900 ℃,加之CFB锅炉循环反复燃烧的特点,所以燃烧生成的大部分二噁英前驱物在炉膛内已经分解。此外,资料表明流化床炉内添加石灰石粉脱硫,对二噁英有吸附作用,故而掺烧一定比例固废后二噁英排放理论上可满足国家排放标准要求。

2.4 耦合发电关键设备开发

根据理论研究结果进行耦合方案选择及关键设备开发。生物质颗粒被气流携带速度较快,携带到燃烧器喷口上方区域并发生氧化,导致温度提升。较高的生物质混烧工况下,膜式水冷壁吸热降低,过热器吸热量增加。在焚烧处理中,保障焚烧炉温和停留时间(大于2 s),提升炉内湍流度(Re>5 000),可促进垃圾完全、稳定燃烧,促进二噁英分解。提高运行过程中的垃圾燃料的燃尽程度,从而减少带到尾部烟道的可燃物含量,可避免未完全燃烧的有机分子在空预器位置发生冷凝而导致积灰及二次燃烧。

通过理论分析及试验,最终使用气力输送系统将破碎后生物质、固废送入炉内,锅炉接口布置在返料器出口位置,以满足生物质、固废燃烧时间、温度、混合、燃尽等需求。

实际生产中,传统的生物质输送和给料系统不稳定、出力不足、运转部件和易损部件较多,维修保养工作量较大。为解决以上问题,研发了输送系统及给料系统。张世鑫等[22]从燃烧机理、物料制备与输送等方面入手,通过理论研究、数值模拟、燃烧试验、设备调研、现场试验完成了循环流化床锅炉直接掺烧垃圾关键技术研发、工艺优化和核心部件设计,验证了该技术在大型循环流化床锅炉的应用效果。

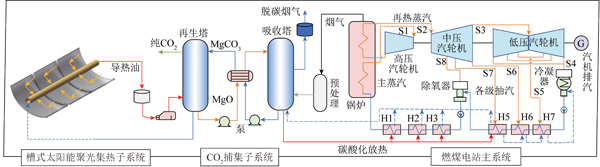

对于输送过程,垃圾衍生燃料由于物料复杂,韧性较强,形状不规则,经常会出现给料不稳、燃料易搭桥、系统出力较低等问题。学者开发了一种连体式气力输送装置和一种结合气力输送与绞龙的新型给料装置解决燃料的输送问题。连体式气力输送装置(图3)包括连体式输送仓体及与其配套的加速喷口、扩张升压段、疏松装置、缓冲仓。将破碎后的生物质、固废通过进料口进入缓冲仓,进入缓冲仓下部后,在拨料杆的作用下,散开进入连体式输送仓体内。在加速喷口出口的高速气流作用下,物料被携带进入扩张升压段,之后通过输送管道送至现有大型锅炉掺烧利用。

图3 连体式气力输送装置

Fig.3 Composite pneumatic conveying device

在给料系统方面,学者开发了一种新型均匀给料装置(图4),使给料量更加稳定可控,系统密封性更强,出力更大。

图4 新型均匀给料装置

Fig.4 New uniform feeding device

3 耦合发电工程应用情况

3.1 掺烧固废对锅炉运行参数的影响

掺烧固废对锅炉运行参数影响见表4。可知掺烧固废可有效替代燃煤,减少SO2排放。

表4 掺烧固废对锅炉运行参数的影响

Table 4 Influence of mixed solid waste on boiler operation parameters

项目2019-05-222019-05-23负荷/MW250250主汽压力/MPa15.20~15.7813.11~16.54(平均15.27)主汽温度/℃537~541531~543(平均538)再热温度/℃538~541528~543(平均538)氧量/%1.54~1.811.08~3.42(平均2.02)煤量/(t·h-1)153~157124~163(平均147)↓入口SO2含量/(mg·m-3)364~839(平均602)75~1 550(平均448)↓出口SO2含量/(mg·m-3)14.15~54.00(平均22.71)-1.46~88.6(平均12.46)↓汽压变化率/(t·h-1)-0.1~0.1-0.45~0.36↑汽温变化率/(t·h-1)-2-2-7.24~4.27↑床温变化率/%-2-2-4~3.75↑汽包水位变化/mm-53~-15-100~8.13固废量/(t·d-1)0235

3.2 掺烧固废后污染物排放控制情况

掺烧工况及掺烧后污染物排放数据见表5。

由表5可知,烟气中各项污染物(包括二噁英)的排放浓度均能满足《煤电节能减排升级与改造行动计划(2014—2020年)》(发改能源〔2014〕2093 号)的要求和GB 13223—2011《火电厂大气污染物排放标准》表1标准、GB 18485—2014《生活垃圾焚烧污染物控制标准》表4标准、GB 14554—1993《恶臭污染物排放标准》表2限值要求。该系统1年可掺烧固体废物12万t,节约用能量折合标准煤8.55万t,减排CO2 23.7万t、SO2 726.8 t、NOx 632.7 t、灰渣3.35万t,实现了短时间内消纳大量固废,破解秸秆田间直焚、污泥垃圾围城等亟待解决的问题。

表5 掺烧工况及掺烧后污染物排放数据

Table 5 Mixed combustion conditions and pollutant emission data after mixed combustion

项目2019-05-232019-05-24标准数值掺烧物质生物质颗粒含量/(t·d-1)199.2196.8—污泥含量/(t·d-1)196.8194.4—RDF含量/(t·d-1)4845.6—工业固废含量/(t·d-1)398.4396—煤含量/(t·d-1)36363371—掺烧占比/%2324.7—烟气污染物排放颗粒物含量/(mg·m-3)SO2/(mg·m-3)NOx/(mg·m-3)CO/(mg·m-3)汞及其化合物/(mg·m-3)氯化氢/(mg·m-3)二噁英/(ng·m-3)44.6712353740404×10-64×10-60.150.120.001 500.000 510.000 750.000 440.001 50.000 450.001 30.000 5010(发改能源【2014】2093 号)35(发改能源【2014】2093 号)50(发改能源【2014】2093 号)100(1 h均值)0.03(GB 13223—2011,表 2)60(1 h均值)0.1(GB 18485—2014《生活垃圾焚烧污染物控制标准》,表4)

4 耦合发电技术发展前景

1)投资及运营成本低。福建华电永安发电有限公司300 MW循环流化床锅炉固废及生物质直燃耦合发电关键技术研发与工程应用项目年处置工业固废12万t,年耦合发电量约2.67亿kWh,年替代标准煤约8.55万t。项目总投资4 414万元,年运行成本约1 325万元,其中主要电耗约618.6万kWh/a,综合经济效益约2 426万元/a(不含政策效益),直接经济净效益约2 000万元/a。相对新建固废、生物质处理电厂来说,投资及运行成本低。

2)处理量大。利用300 MW循环流化床锅炉可同时处理生物质200 t/d、固废400 t/d、污泥200 t/d、RDF 50 t/d,炉膛热容大,燃料适应性强;与锅炉燃料用量相比,掺烧固废、垃圾比例小,但绝对处理量较大。

3)系统投退灵活。由于是掺烧,垃圾/生物质量少时机组亦可正常运行。

4)工艺技术推广便利。中国拥有目前世界上单机容量最大的流化床锅炉,同时拥有超过4 000台循环流化床锅炉机组分布在热电企业。大型循环流化床锅炉技术先进、分布广泛、数量众多,为推进循环流化床锅炉协同处置垃圾(耦合燃烧)发电工艺提供了便利的基础条件。

5 结 论

1)利用300 MW循环流化床锅炉可同时处理生物质200 t/d、固废400 t/d、污泥200 t/d、RDF 50 t/d。

2)掺烧后环保测试结果表明:烟气中二噁英的排放浓度低于0.001 3 ng/m3(标,11%O2),SO2排放均低于12 mg/m3,NOx排放均低于50 mg/m3,满足相关标准。

3)福建华电永安发电有限公司300 MW循环流化床锅炉固废及生物质直燃耦合发电关键技术研发与工程应用项目年处置工业固废12万t,年耦合发电量约2.67亿kWh,年替代标准煤约8.55万t。项目总投资4 414万元,年运行成本约1 325万元,其中主要电耗约618.6万kWh/a,综合经济效益约2 426万元/a(不含政策效益),直接经济净效益约2 000万元/a。

[1] LI X,ZHANG C,LI Y,et al. The status of municipal solid waste incineration(MSWI) in China and its clean development[J]. Energy Procedia,2016,104:498-503.

[2] 毛永宁. 不同城市生活垃圾焚烧技术的综合评价[J]. 环境污染与防治,2015,37(2):32-37.

MAO Yongning.Comprehensive evaluation of diffeerent municipal solid waste(MSW) incineration technologies[J].Environmental Pollution & Control,2015,37(2):32-37.

[3] 梁永煌,魏涛. 垃圾气化技术的应用现状及发展趋势[J]. 中国环保产业,2016(3):47-54.

LIANG Yonghuang,WEI Tao.Application status and development tendency of refuse gasification technology[J].China Environmental Protection Industry,2016(3):47-54.

[4] 李大明.利用水泥工业新型干法窑处置城市生活垃圾技术介绍(CKK系统)[C]//2011年中国(山东)水泥与混凝土高峰论坛.济南:[s.n.],2011.

[5] ZHAO X G,JIANG G W,LI A,et al. Technology,cost,a performance of waste-to-energy incineration industry in China[J]. Renewable & Sustainable Energy Reviews,2016,55:115-130.

[6] 朱莺莺. 中国生活垃圾处理技术应用现状及未来主流技术探讨[J]. 台州学院学报,2017,39(3):23-29.

ZHU Yingying. Current application of China life garbage disposal technology and discussion of future mainstream technology of solid waste disposal[J].Journal of Taizhou Unibersity,2017,39(3):23-29.

[7] 张燕. 我国垃圾焚烧现状及焚烧炉型的技术比较[J]. 中国资源综合利用,2015(1):33-35.

ZHANG Yan. Development status of garbage incineration in China and incinerator technology comparison[J].China Resources Comperhensive Utilization,2015(1):33-35.

[8] 屈建龙. 垃圾焚烧现状及焚烧炉型的技术比较[J]. 科技创新与应用,2017(4):122-122.

[9] 林武,康锋,周志勇. 垃圾焚烧发电厂炉排炉选型和设计研究[J]. 中国环保产业,2016(8):25-30.

LIN Wu,KANG Feng,ZHOU Zhiyong. Model selection of grate furnace and design research in power plant of refuse incineration[J]. China Environmental Protection Industry,2016(8):25-30.

[10] YERUSHALMI J,TURNER D H,SQUIRES A M. Thefast fluidized bed[J]. Industrial & Engineering Chemistry Process Design & Development,1976,15(1):47-53.

[11] 郑世伟,张茂,鲍建镇. 小城市生活垃圾焚烧发电技术的选取及市场分析[J]. 再生资源与循环经济,2018,11(1):36-39.

ZHENG Shiwei,ZHANG Mao,BAO Jianzhen. Technology selection and market analysis on incineration powergeneration of MSW treatment in small cities[J]. Recyclable Resources and Circular Economy,2018,11(1):36-39.

[12] 周卫文. 城市生活垃圾焚烧处理污染防治方法探讨[J]. 技术与市场,2018,25(4):106-107.

[13] 陈晓东,李威,刘海兵,等. 生活垃圾气化水泥窑协同处置技术研究及应用[C]//2016水泥窑协同处置废弃物技术交流大会.杭州:[s.n.],2016.

[14] 中国环境保护产业协会城市生活垃圾处理专业委员会. 城市生活垃圾处理行业2017年发展综述[J]. 中国环保产业,2017(4):9-15.

Professional Committee of Urban Domestic Refuse Treatment of CAEPI. Development report on treatment industry of urban domestic refuse in 2017[J]. China Environmental Protection Industry,2017(4):9-15.

[15] 张薇薇,赵杰飞. 流化床垃圾焚烧锅炉的现状与前景[J]. 工业锅炉,2018(2):5-11.

ZHANG Weiwei,ZHAO Jiefei.Current status prospect of fluidized bed waste incineration boiler[J].Industrial Boiler,2018(2):5-11.

[16] 蔡润夏,吕俊复,凌文,等.超(超)临界循环流化床锅炉技术的发展[J]. 中国电力,2016,49(12):1-7.

CAI Runxia,LYU Junfu,LING Wen,et al. Progress of supercritical and ultra-supercritical circulating fluidized bed boiler technology[J].Electric Power,2016,49(12):1-7.

[17] GENON G,BRIZIO E. Perspectives and limits for cement kilns as a destination for RDF[J]. Waste Management,2008,28(11):2375-2385.

[18] LI Y J,HUANG Z Q,XU Y X,et al. Plasma-arc technology for the thermal treatment of chemical wastes[J]. Environmental Engineering Science,2009,26(4):731-737.

[19] HUANG H,TANG L,WU CZ. Characterization ofgaseous and solid product from thermal plasma pyrolysis of waste rubber[J]. Environmental Science & Technology,2003,37(19):4463-4467.

[20] 市发改委.国家能源局环保部印发《关于开展燃煤耦合生物质发电技改试点工作的通知》[EB/OL].(2017-12-05).https://zwgk.anrenzf.gov.cn/fgw/fzggdt/gyjtny/content_1148081.html.

[21] 郭小汾,陈勇. 垃圾衍生燃料(RDF)处理技术及研究进展[J]. 煤炭转化,1998,21(3):38-41.

GUO Xiaofen,CHEN Yong.Research and advance of RDF technique[J].Coal Conversion,1998,21(3):38-41.

[22] 张世鑫,蔡芳龙,陈玉洪,等. 大型CFB锅炉掺烧生物质及城市固废可行性分析[J]. 中国资源综合利用,2017,35(7):64-68.

ZHANG Shixin,CAI Fanglong,CHEN Yunhong,et al.Feasibility analysis of large CFB boiler mixed burning biomass fuels and "Urban Solid Waste"[J].China Resources Comprehensive Utilization,2017,35(7):64-68.