分解炉空气分级燃烧及NOx排放特性研究

0 引 言

水泥行业是我国建筑领域的支撑产业。随着我国经济飞速发展,作为重要基础材料的水泥产品需求量极大且趋于稳定。据国家统计局统计,2018年全国累计水泥产量达到22亿t,全国累计熟料产量达到14亿t[1]。目前,我国水泥生产技术主要采用新型干法水泥生产线。截至2018年底,我国新型干法水泥生产线达到1 681条。新型干法水泥技术又称为预分解窑生产工艺[2],是在生产线中悬浮预热器与回转窑之间铺设一个窑外分解炉。在分解炉内加入约60%燃料,从悬浮预热器流出的生料与燃料提前在分解炉内进行反应,燃料燃烧释放出的化学热供给生料分解,提高了进入回转窑的生料的表观分解率。从回转窑流出的高温烟气也与燃料和生料在分解炉内进行反应。因此,高温烟气携带的热量供给生料分解,实现回转窑的废气热焓再利用。

水泥生产过程中的NOx排放与燃煤火电厂和汽车尾气产生的NOx排放已成为空气污染的主要来源[3]。随着GB 4915—2013《水泥工业大气污染物排放标准》的日益严格,水泥生产过程中的低NOx排放研究迫在眉睫。在新型干法水泥生产线中,回转窑内工作温度达到1 500 ℃以上,反应区间内会产生大量热力型NOx和燃料型NOx[4-5]。回转窑内通常采用降低NOx排放手段包括优化回转窑烧成参数软件、低一次风燃烧器和废气喷氨等[6]。同时,分解炉是降低水泥生产工艺中NOx排放的有效设备[7]。分解炉内工作温度通常在800~1 000 ℃,反应区间内的NOx以燃料型NOx为主。分解炉内可采用分级燃烧和SNCR手段来抑制NOx生成[8-9],其中分解炉的分级燃烧技术是通过合理组织炉内燃烧,在不影响石灰石分解的前提下实现低NOx排放。由于分解炉内生料浓度较高,煤粉的燃烧放热过程和生料的吸热分解过程相互耦合,使得分解炉内的温度场和浓度场变得复杂,且回转窑产生的NOx会流入分解炉内进行反应,使得NOx的反应过程更加复杂。Liu等[10]研究表明,流化床煤粉燃烧过程中石灰石的分解反应既可以减少煤焦燃烧产生的N2O排放,还可以提高焦炭氮向NO/NOx的转化率。Allen等[11]研究表明,还原性气氛中CaO有利于减少NO排放,但氧化性气氛中CaO会增加NO的排放。Tarelho等[12]研究表明,石灰石添加对NO和N2O排放的影响取决于初始反应气氛。在初始贫燃料气氛中,添加石灰石会增加NO排放而减少N2O排放。然而在初始富燃料气氛中,NO和N2O排放变化呈相反趋势。上述研究表明石灰石添加对NOx的氧化还原反应影响与反应装置、温度和气氛等反应条件紧密相关。因此,在模拟分解炉的反应条件下探索石灰石添加对NOx排放变化影响具有重要意义。

当前分解炉的分级燃烧技术研究以应用技术为主,主要是冷态模型[13]、数值模拟[14-15]和一维炉试验[6],结果均表明分级燃烧可在保证石灰石分解率的前提下实现低NOx排放。但分级配风模式(配风位置和配风比例等)对NOx排放的影响规律随着试验台结构和尺寸的改变而变化,同时考虑到分解炉内部复杂的物理化学过程,需模拟实际应用分解炉的相关试验。因此,本文在引入高温烟气的模拟分解炉内进行空气分级燃烧试验,探索配风位置、配风比例以及石灰石/煤比例对分解炉内燃烧和NOx排放特性的影响规律。

1 试 验

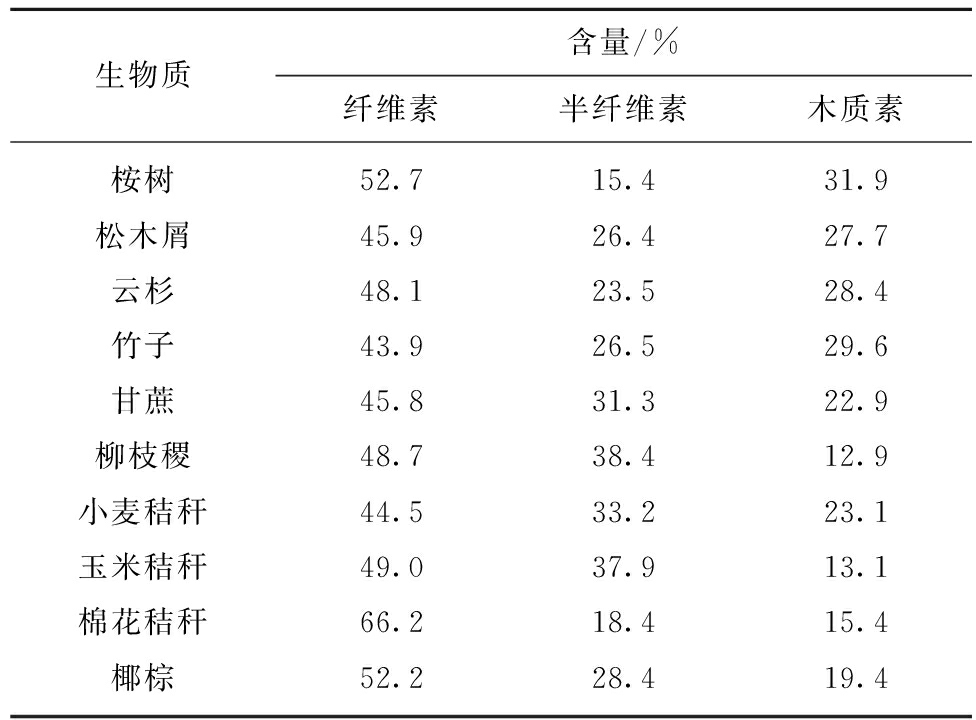

1.1 试验样品

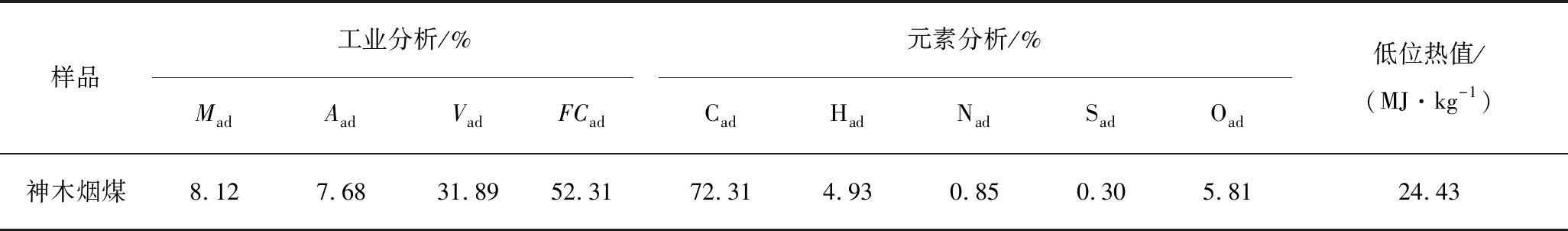

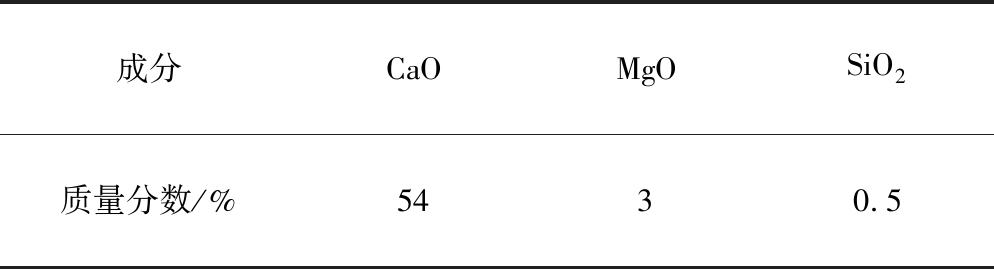

选用煤样为我国典型烟煤——神木烟煤,工业分析与元素分析见表1。烟煤粒径为0~0.18 mm。石灰石样品的主要成分为CaCO3,纯度约为98%,主要杂质成分为MgCO3和SiO2,检测结果见表2。石灰石的粒径分布为0~0.5 mm。

表1 煤样的工业分析与元素分析

Table 1 Proximate and ultimate analyses of fuel

样品工业分析/%元素分析/%MadAadVadFCadCadHadNadSadOad低位热值/(MJ·kg-1)神木烟煤8.127.6831.8952.31 72.314.930.850.305.8124.43

表2 石灰石分析

Table 2 Analyses of limestone

成分CaOMgOSiO2质量分数/%5430.5

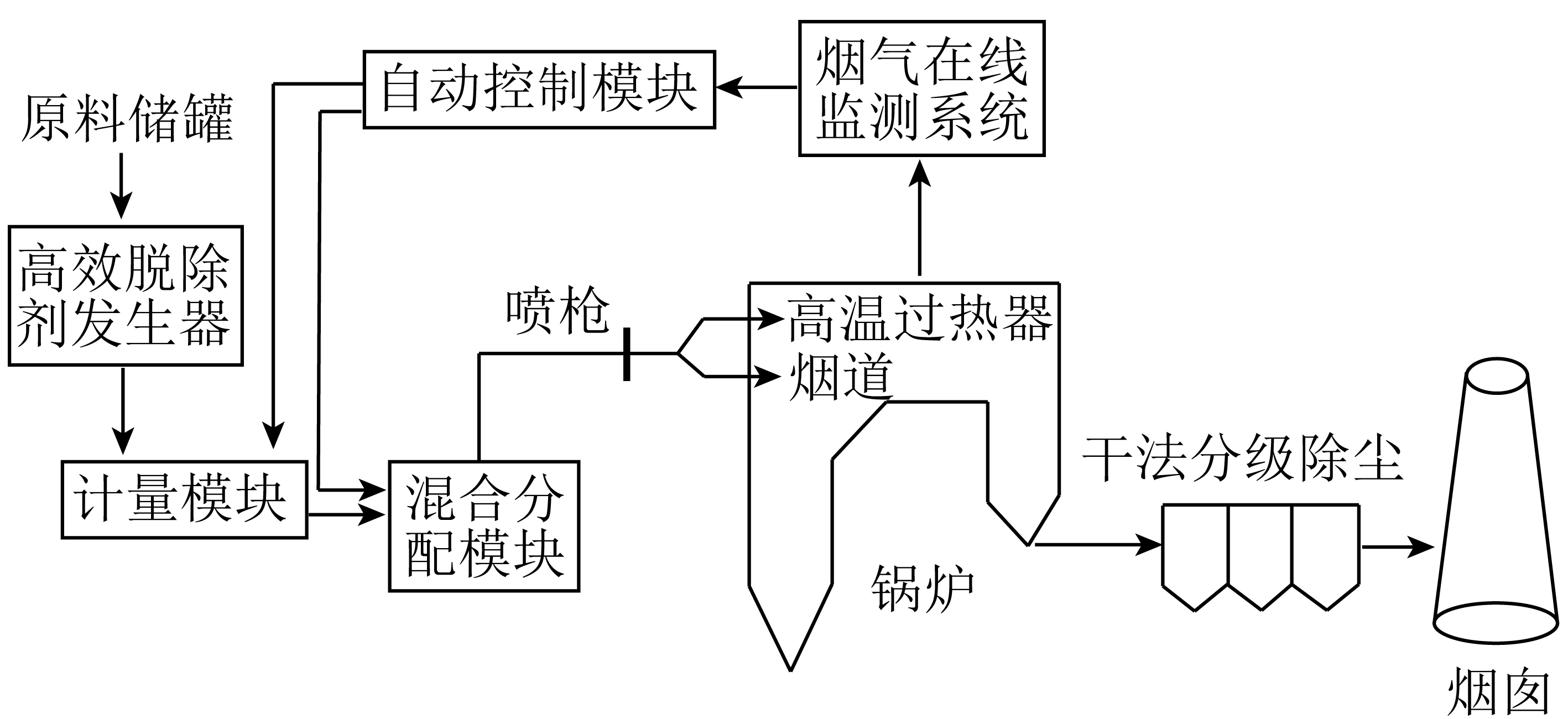

1.2 试验系统

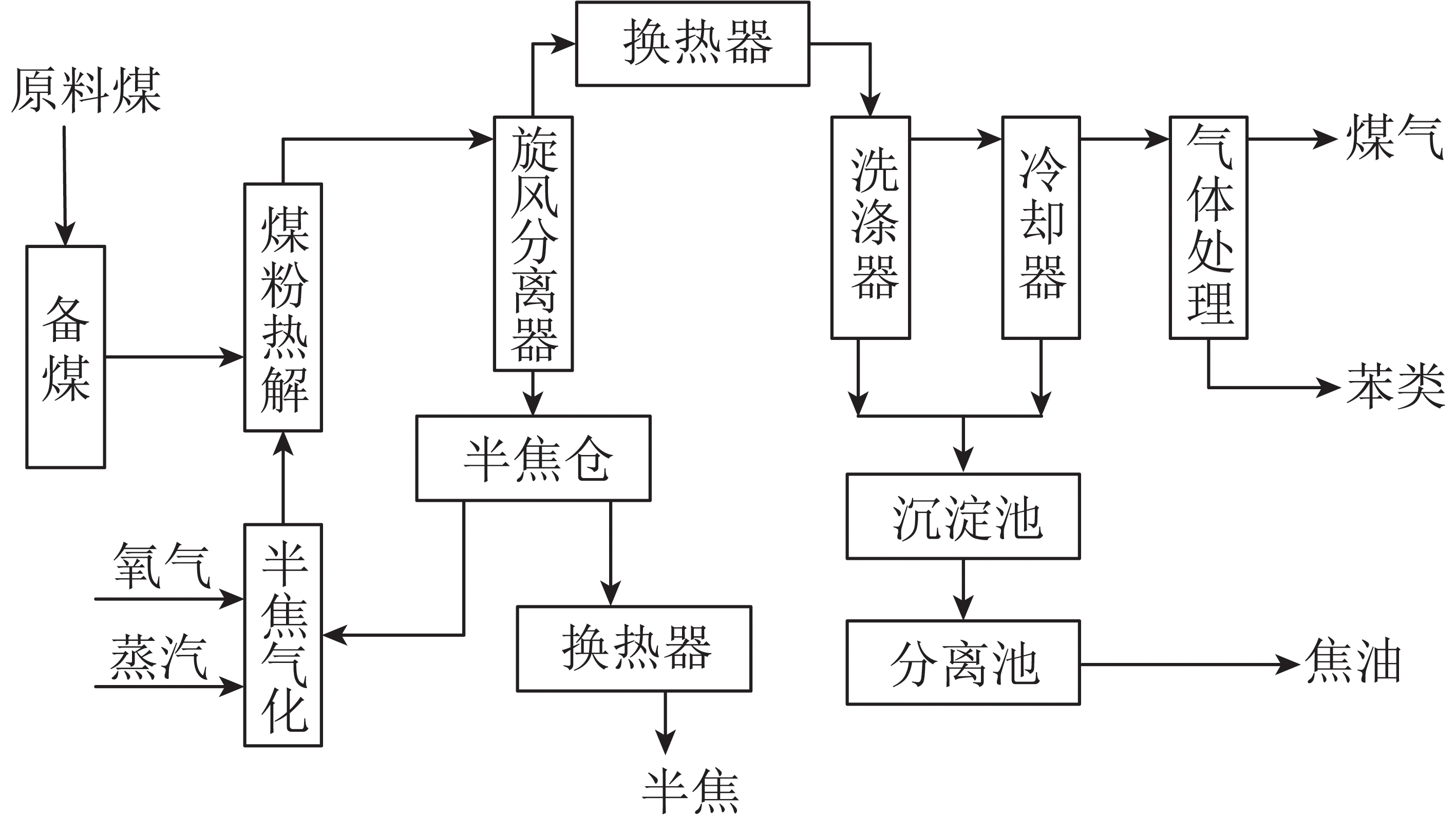

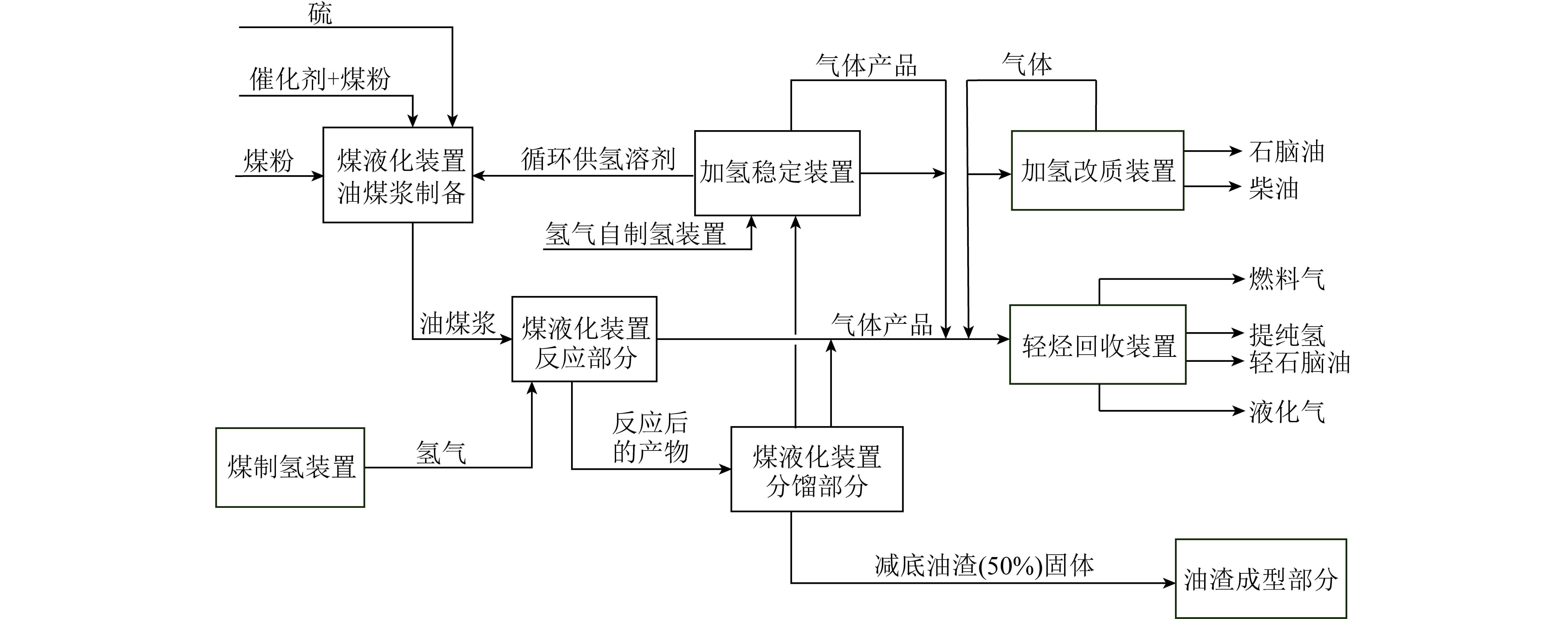

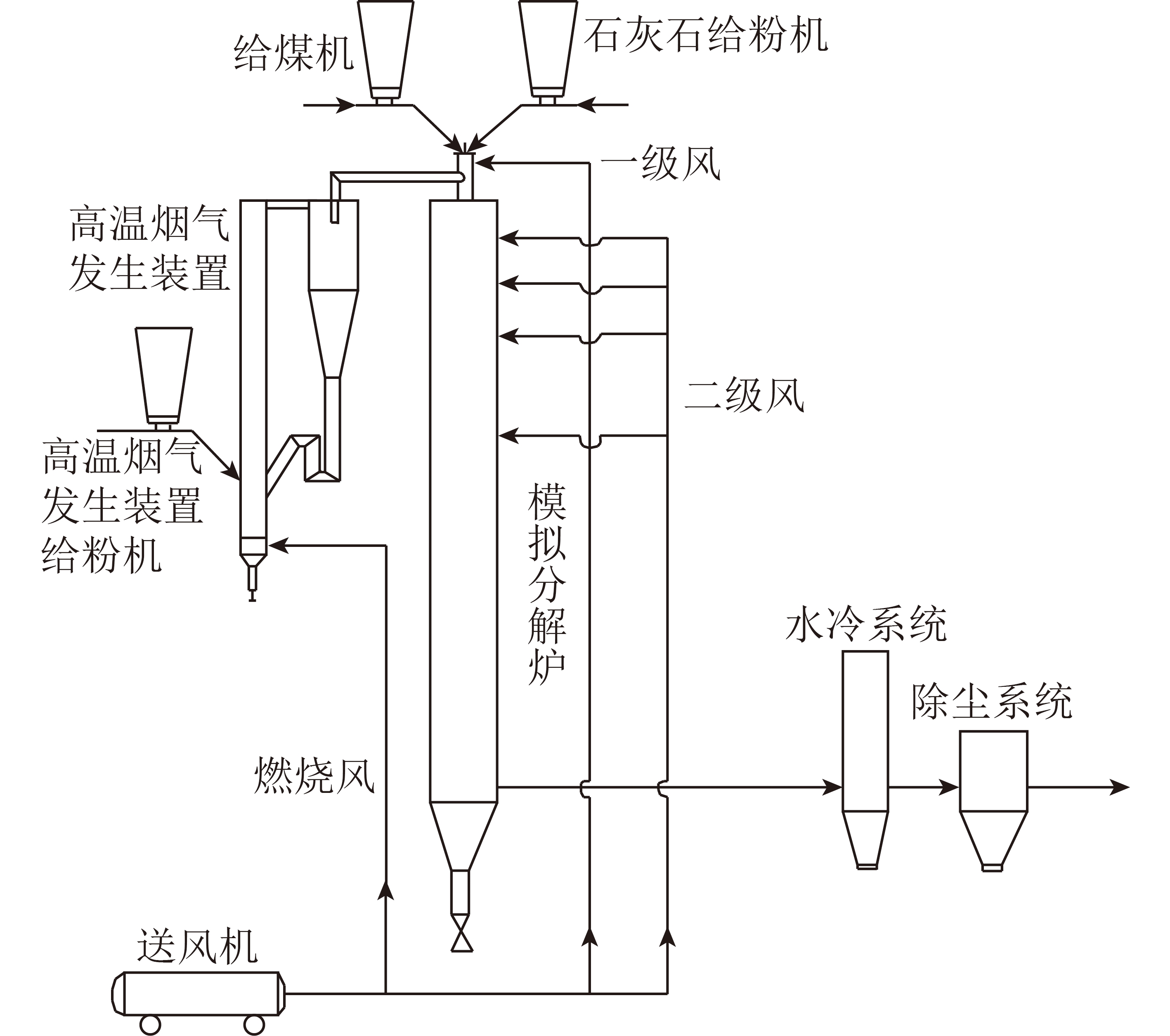

试验系统由高温烟气发生装置、模拟分解炉和辅助设备组成(图1)。高温烟气发生装置为一个循环流化床,提升管的高度和直径分别为1 000和149 mm,旋风筒的直径为149 mm。少量煤粉在循环流化床内完全燃烧,产生的高温烟气通过一个联通管流入后置的模拟分解炉中。该股高温烟气将模拟实际回转窑产生的烟气进入分解炉内。在高温烟气的进口管中加入试验用煤和石灰石,此时可以认为高温烟气携带着煤粉和石灰石进入模拟分解炉内,反应路径从炉顶自上而下进行。分解炉的高度和直径分别为6 000和700 mm,炉膛为圆柱形结构。在分解炉顶部的环形位置处等距离布置了4个进风口,将该处给风定义为分解炉的一级风。在分解炉距顶部300、1 200、1 500、1 800、2 100和3 000 mm沿程布置有6个风路,沿程自上而下分别定义为1~6层风路,每次试验仅选取其中4个风路工作,每层风路的进风口对冲进入分解炉内,将该处给风定义为分解炉二级风。为更接近实际分解炉内的运行环境,控制模拟分解炉内的主要运行温度在800~1 000 ℃,且在有高温烟气引入的气氛中加入石灰石和煤的混合物,探索空气分级时的燃烧特性和NOx排放特性。辅助设备包括送风机、引风机、尾部水冷和除尘系统等,支撑着整个系统的正常运行。

高温烟气发生装置布置有4个热电偶(Ni-Cr/Ni-Si热电偶),位置分别在提升管距顶部50、500和950 mm三处和返料器处。同时,在高温烟气发生装置的出口处布置有一个热电偶(Ni-Cr/Ni-Si热电偶),用以监测高温烟气的温度。模拟分解炉沿程布置有17个热电偶(Pt/Pt-Rh热电偶),位置分别在距顶部150~3 150 mm的每300 mm处和3 500~6 000 mm的每500 mm处。

图1 系统流程示意

Fig.1 Schematic diagram of test system

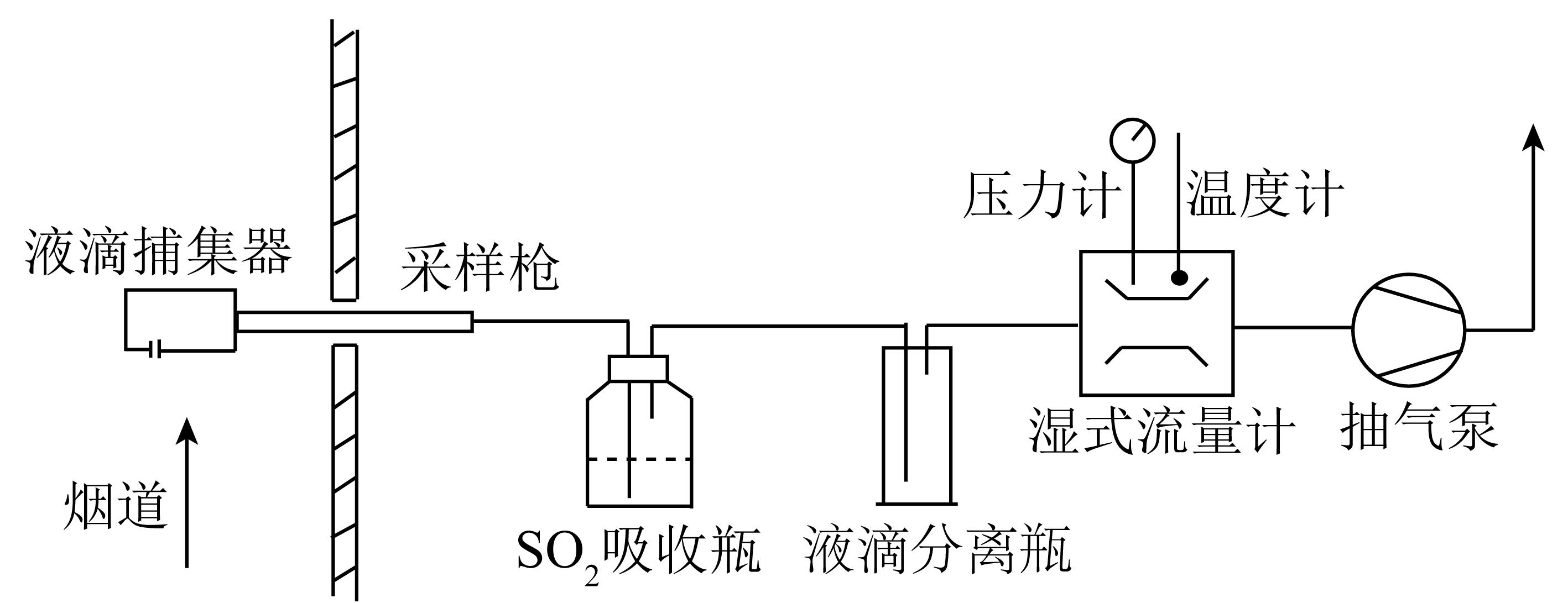

试验稳定过程中,分别在高温烟气装置出口的联通管处和分解炉尾部的水冷出口管路处进行烟气成分在线测试分析。烟气中NOx、NH3、HCN、CO、CO2等组分采用Gasmet FTIR DX-4000 烟气分析仪测定,O2采用氧化锆分析仪测定。

1.3 试验工况

试验主要研究分解炉内配风位置、配风比例和石灰石/煤比例对燃烧特性和NOx排放特性的影响。所有试验工况中,均保持高温烟气发生装置内的燃烧状态不变,即循环流化床内的给煤量、配风量等参数保持不变,从而产生的高温烟气的温度和烟气组分含量才能保持不变。在此基础上,按照不同试验目的变化试验参数,具体试验工况参数见表3。

表3 试验工况

Table 3 Experimental operating conditions

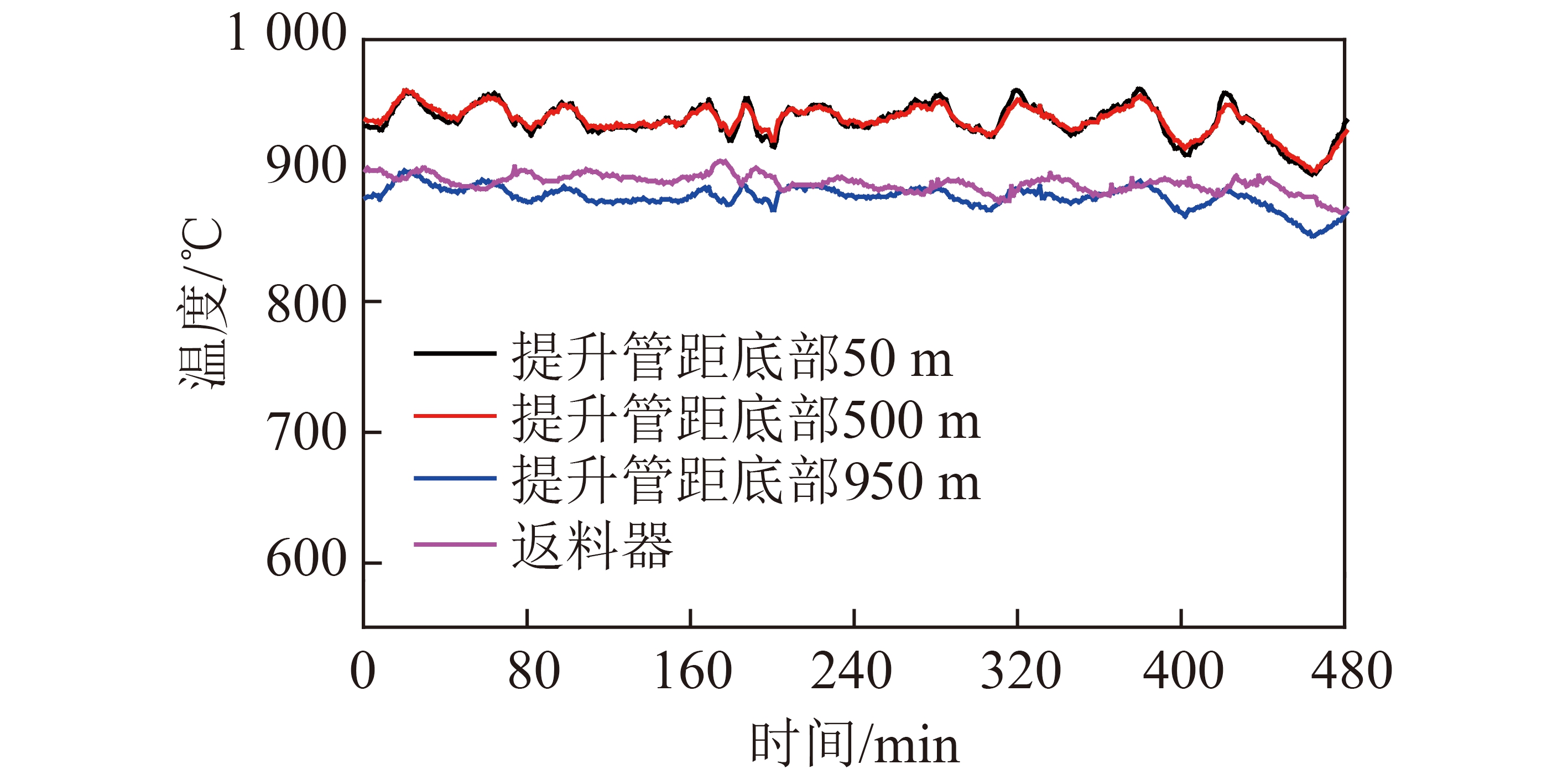

工况高温烟气发生装置模拟分解炉配风量/(Nm3·h-1)给煤量/(kg·h-1)一级风量/(Nm3·h-1)二级风量/(Nm3·h-1)给煤量/(kg·h-1)石灰石量/(kg·h-1)风路层数1271.87 635313.6261/2/3/62271.87 635313.6261/2/4/63271.87 635313.6261/2/5/64271.87 565713.6261/2/5/65271.87 516413.6261/2/5/66271.87 516413.6321/2/5/67271.87 516413.6381/2/5/68271.87 516413.6441/2/5/6

2 试验结果与讨论

2.1 高温烟气发生装置

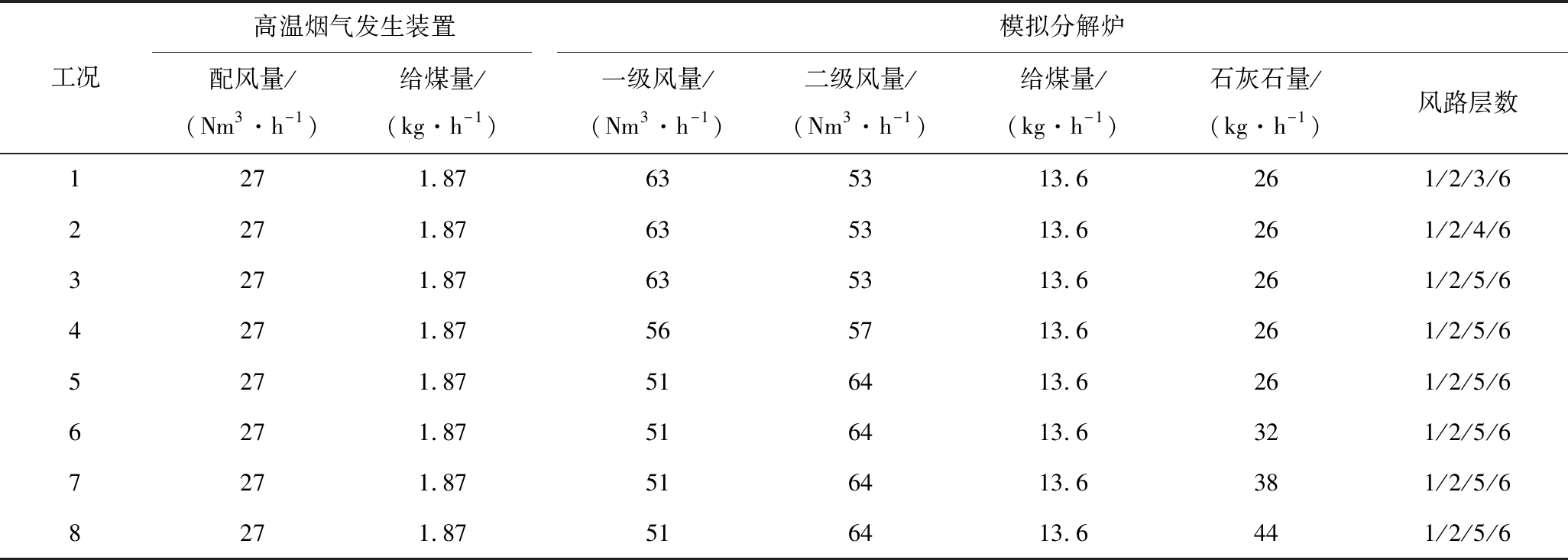

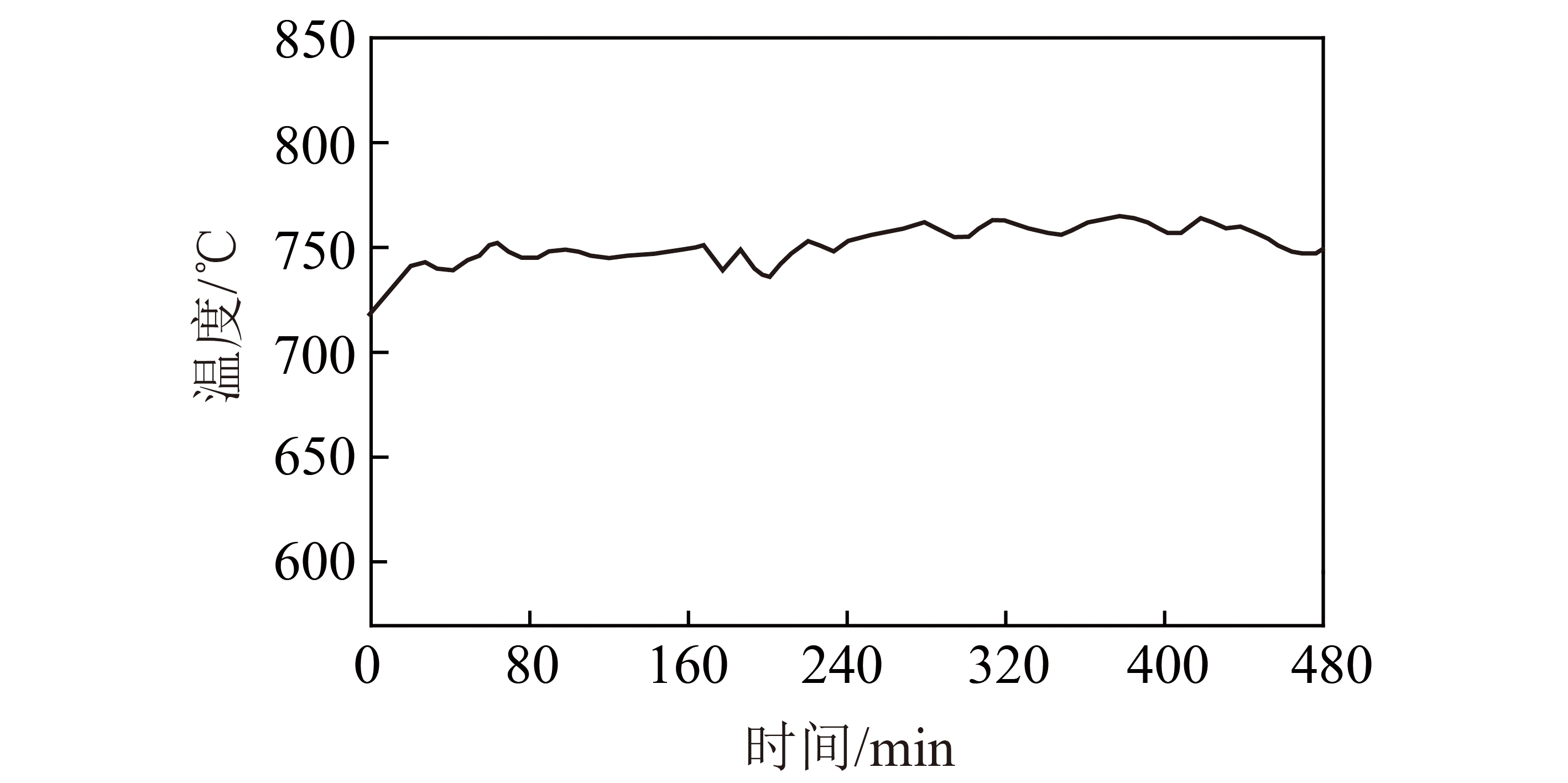

试验稳定过程中,高温烟气发生装置的给煤量和配风量保持稳定不变,分别为1.87 kg/h和27 Nm3/h。此时,高温烟气发生装置内的温度分布如图2所示。可知高温烟气发生装置的时间平均温度为911 ℃。高温烟气发生装置出口的烟气温度如图3所示。可知高温烟气的温度稳定在750 ℃左右。

图2 高温烟气发生装置温度分布

Fig.2 Temperature distribution in high temperature flue gas generator

图3 高温烟气温度

Fig.3 Temperature in high-temperature flue gas

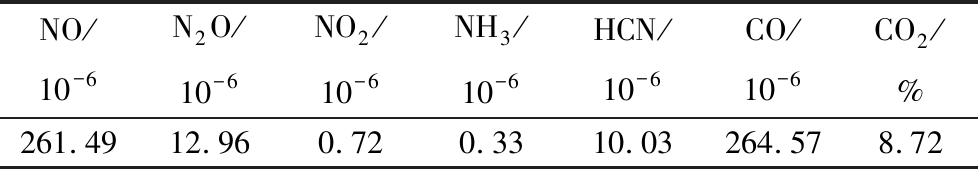

利用Gasmet FTIR DX-4000烟气分析仪测定高温烟气成分,其结果见表4。结果表明高温烟气中的NOx主要以NO和N2O的形式存在,其浓度分别为261.49×10-6和12.96×10-6。该股高温烟气将模拟实际回转窑产生的烟气进入到分解炉内。

2.2 模拟分解炉

由高温烟气发生装置产生的高温烟气携带煤粉和石灰石进入模拟分解炉内,反应过程自上而下进行。

表4 高温烟气成分

Table 4 High-temperature flu gas composition

NO/10-6N2O/10-6NO2/10-6NH3/10-6HCN/10-6CO/10-6CO2/%261.4912.960.720.3310.03264.578.72

2.2.1 不同配风位置

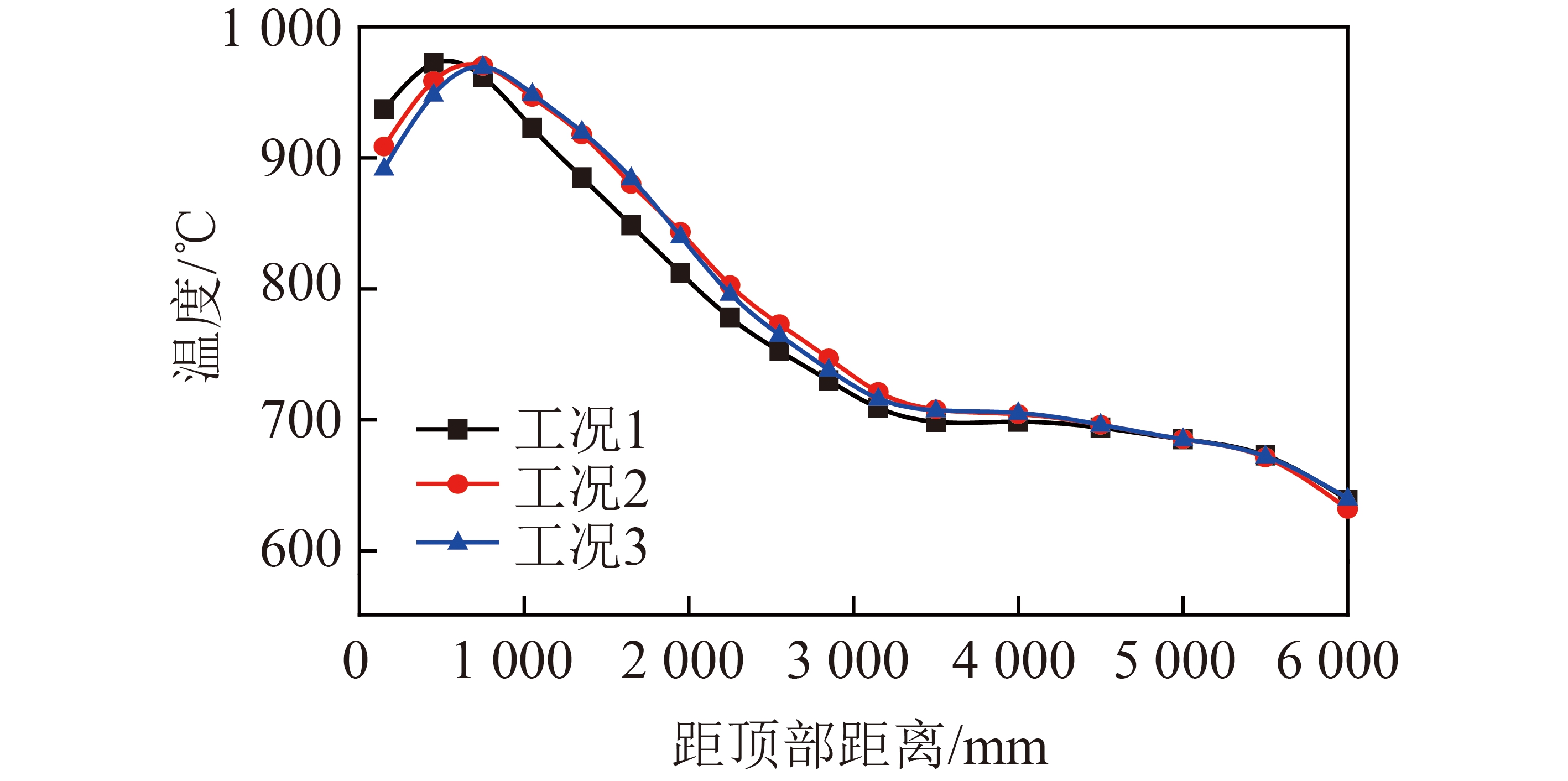

保持一级风量及二级风总风量不变,通过改变二级风的位置来研究不同配风位置对分解炉内燃烧和NOx排放特性的影响,其中二级风一共分4层喷入分解炉内,仅改变中间配风的位置,具体试验参数见表3的工况1~3。不同工况下分解炉内温度变化如图4所示。在分解炉的上部区域(距离顶部0~2 000 mm区域)的温度为800~1 000 ℃,与实际分解炉运行温度一致。随着中间配风位置的下移,分解炉顶部区域的温度下降。原因为配风位置下移导致煤粉燃烧放热区域下移,而顶部区域的石灰石吸热量变化较小,则原有的热量平衡被打破,原有的吸热量高于现有的放热量,导致顶部区域内的燃烧温度降低。

图4 不同配风位置下分解炉温度分布

Fig.4 Temperature distribution at different gas injection locations

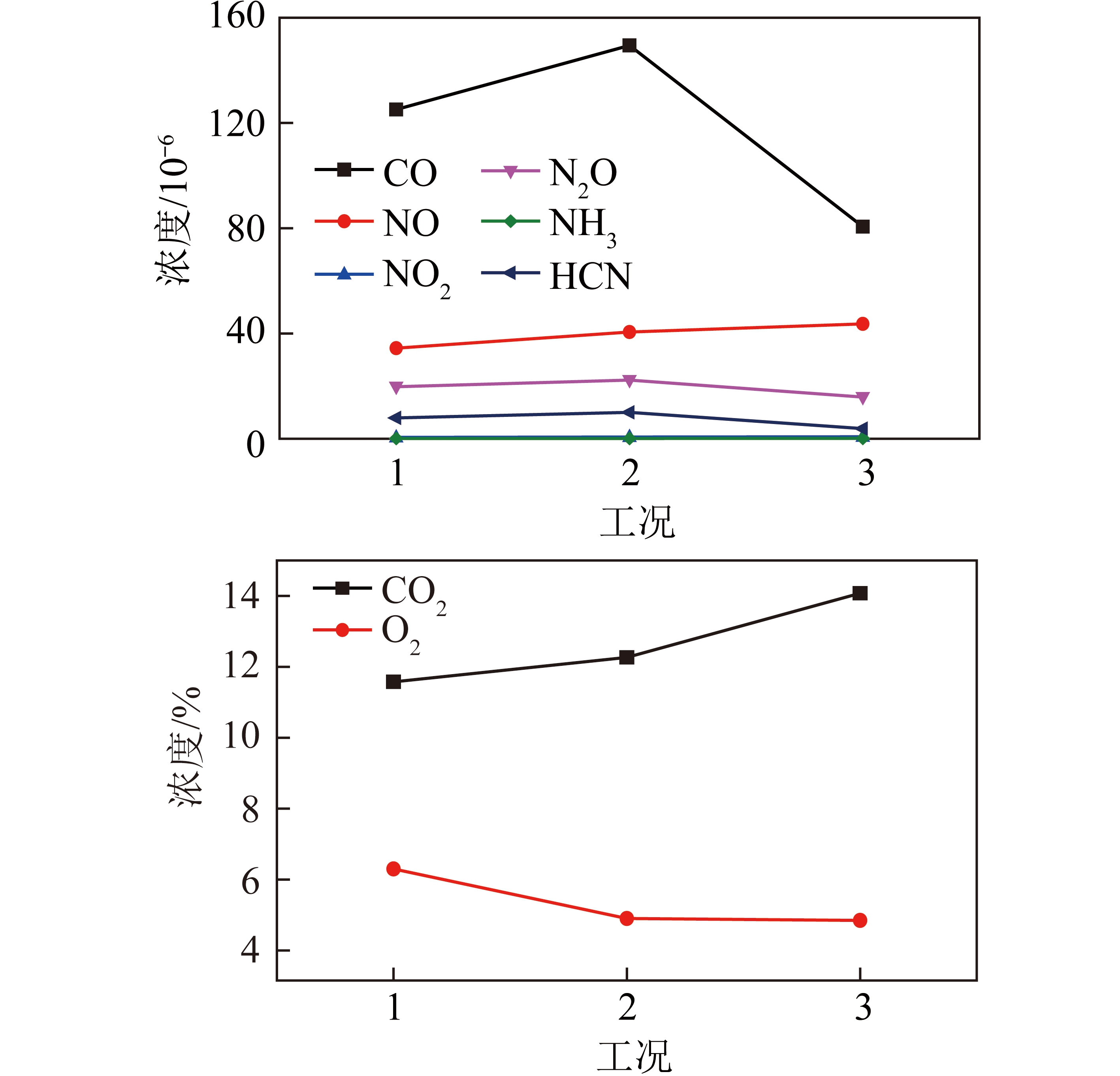

不同配风位置下烟气成分浓度变化如图5所示。排放烟气中NOx主要以NO和N2O形式存在。随着配风位置的下移,NO排放浓度升高,N2O浓度无明显变化。配风位置的下移使得分解炉顶部至该处位置区域空间增加,即煤粉燃烧和石灰石分解过程在还原气氛中反应时间变长。因此,在该处配风未喷入前,NOx的还原反应更加充分,有利于降低NOx浓度。同时,分解炉内石灰石的存在对于NO生成既有促进作用又有抑制作用[16]。一方面,石灰石分解产生的氧化钙(CaO)作为中间产物促进了NO的生成反应[17](式(1)~(3))。因此,随着配风位置下移导致的反应时间增加,也促进了NO的生成。另一方面,石灰石作为催化剂参与焦炭和挥发分还原NO的反应过程,该还原反应过程随温度下降而变弱。由图4可知,随着中间配风位置的下移,分解炉顶部区域温度下降,故该还原反应变弱。综上,NO的最终排放浓度是以上不同反应间的综合结果。随着配风位置的下移,该变化对NO的生成作用更加明显。因此,NO的排放浓度逐渐升高。

![]()

(1)

![]()

(2)

![]()

(3)

图5 不同配风位置下烟气成分浓度分布

Fig.5 Composition concentration distribution of flue gas at different gas injection locations

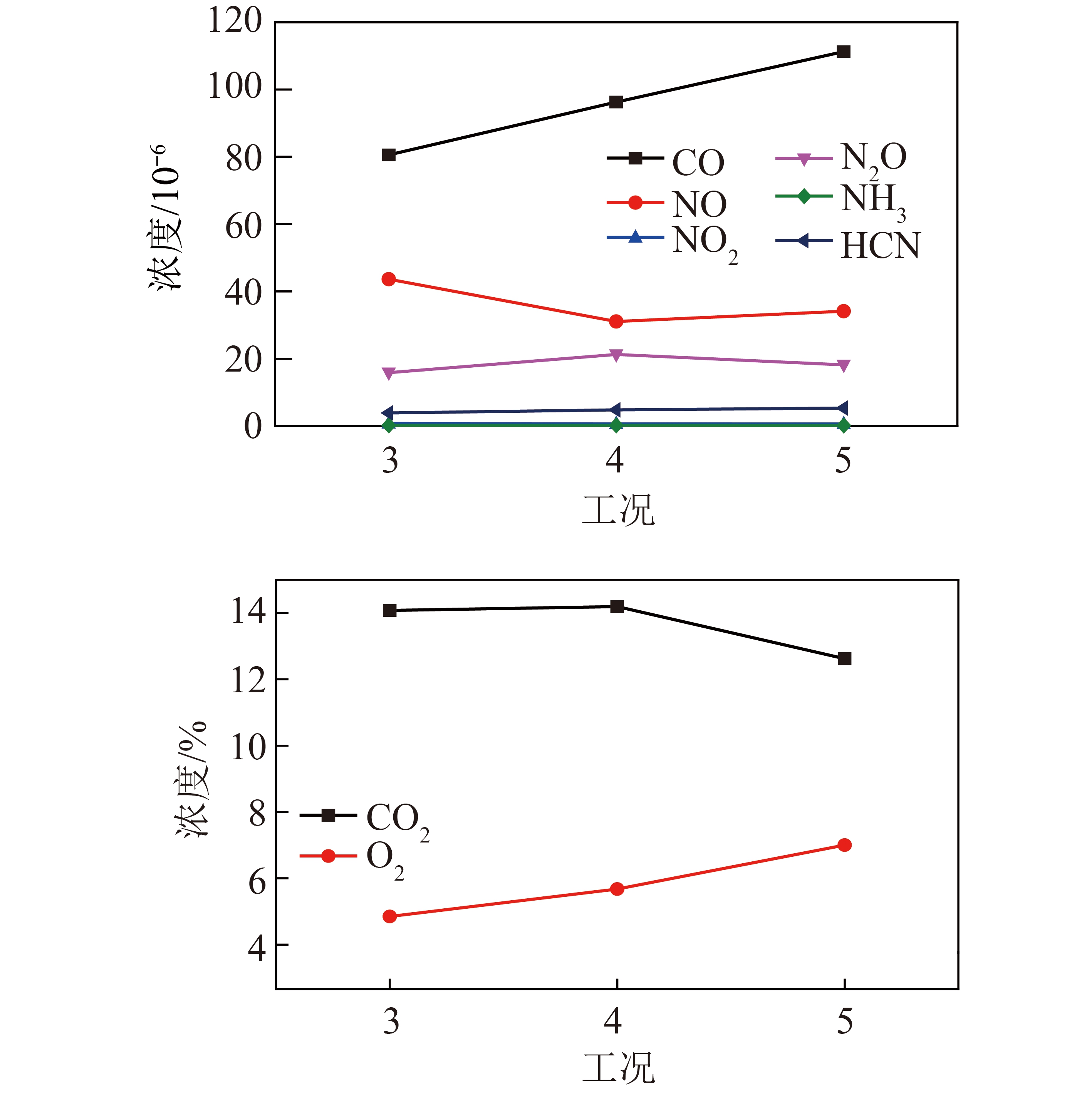

2.2.2 不同配风比例

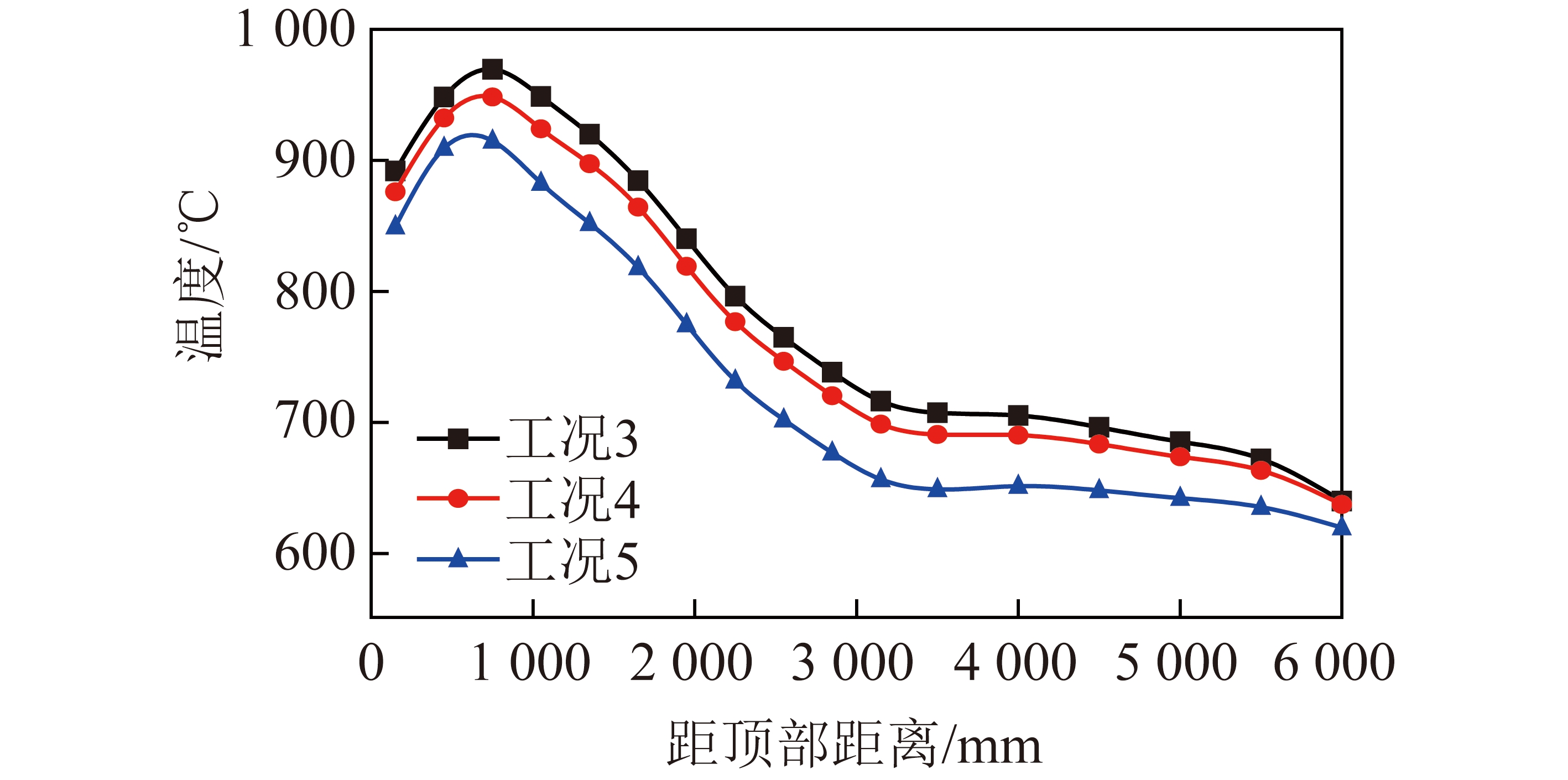

保持二级风配风位置不变,通过改变一级风量和二级风量的相对比例来研究不同分级配风比例对分解炉内燃烧和NOx排放特性的影响,其中二级风的配风位置固定在距离分解炉顶部300、1 200、2 100和3 000 mm处,具体试验参数见表3的工况3~5。不同工况下分解炉内温度变化如图6所示。当一级风量与二级风量的配风比例逐渐降低时,即降低一级风量和增加二级风量,分解炉内沿程温度整体呈现降低趋势。这是因为随着一级风量的减少,分解炉上部区域的煤粉燃烧份额变少,燃烧放热量相应降低,进而导致温度降低。此时,上部区域的石灰石分解量也降低。在分解炉下部区域的煤粉燃烧份额相应增加,但下部区域内未分解的石灰石份额也增加,石灰石吸热量的增加量高于燃烧增加份额的放热量,因此分解炉内整体温度均降低。分解炉内反应温度的差距在中部区域最明显。随着燃烧进行,分解炉下部区域的燃烧温度差距逐渐缩小。

图6 不同配风比例下分解炉温度分布

Fig.6 Temperature distribution of cement precalciner with different gas equivalent ratio

分解炉尾部烟气成分分析如图7所示。可知,当一级风量与二级风量的比例减少时,烟气中的NO浓度呈降低趋势,N2O浓度变化很小。分解炉内NO浓度是由石灰石催化的氧化过程和还原过程综合决定的[18]。一级风量变小时,石灰石催化NO的氧化时间和还原反应时间在还原性气氛中均变长。已有研究表明还原性气氛下氧化钙和其他碱及碱土金属(如氧化镁)会增强NO的还原率[19]。相较工况3,工况4中石灰石催化NO的还原作用强于氧化作用的效果,最终结果为NO浓度明显降低。而相较工况4,在工况5中石灰石催化NO的还原作用与催化NO的氧化作用的效果相近,因此2个工况的NO排放无明显区别。随着一级风量的降低,尾部CO浓度也随之增加。这是因为分解炉内燃烧气氛由还原性气氛转变为氧化性气氛的区域向下移动,结合分解炉内温度变化,说明燃烧效果变差。

图7 不同配风比例下烟气成分浓度分布

Fig.7 Composition concentration distribution of flue gas with different gas equivalent ratio

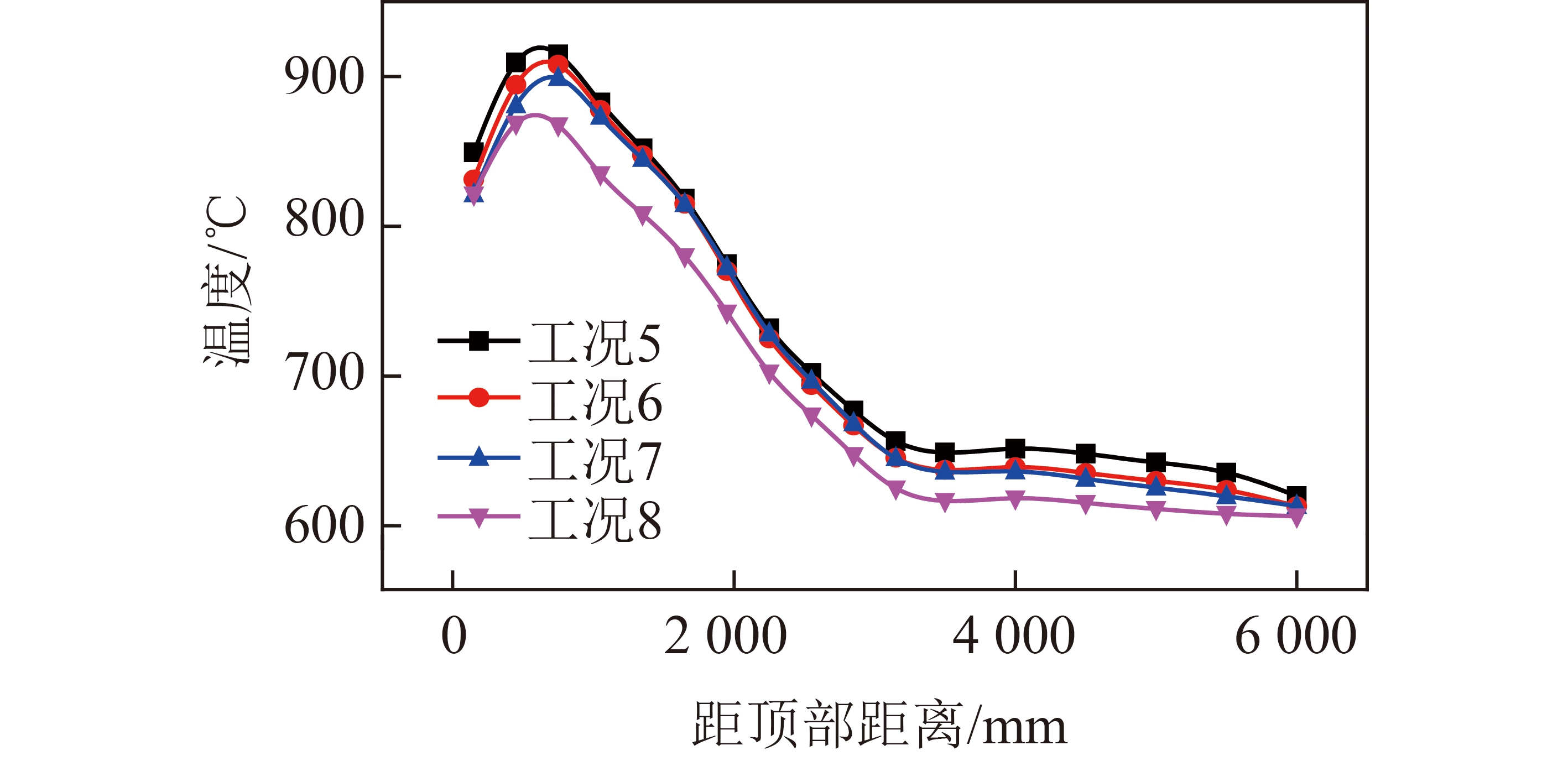

2.2.3 不同石灰石/煤比例

保持各级配风位置和给煤量不变,通过改变石灰石给粉量研究不同石灰石/煤比例对分解炉内燃烧和NOx排放特性的影响,具体试验参数见表3的工况5~8,分别对应石灰石/煤比例为1.91、2.35、2.79和3.23。不同工况下分解炉内温度变化如图8所示。可知石灰石/煤比例增加时,即仅增加石灰石给粉量时,分解炉内沿程温度逐渐下降。这是因为更多的石灰石分解需要吸收更多的热量,而给煤量保持不变,即燃烧反应放热量不变。该部分超出的吸热量表现为分解炉内温度的降低。

图8 不同石灰石/煤比例下分解炉温度分布

Fig.8 Temperature distribution of precalciner with different ratio of limestone to coal

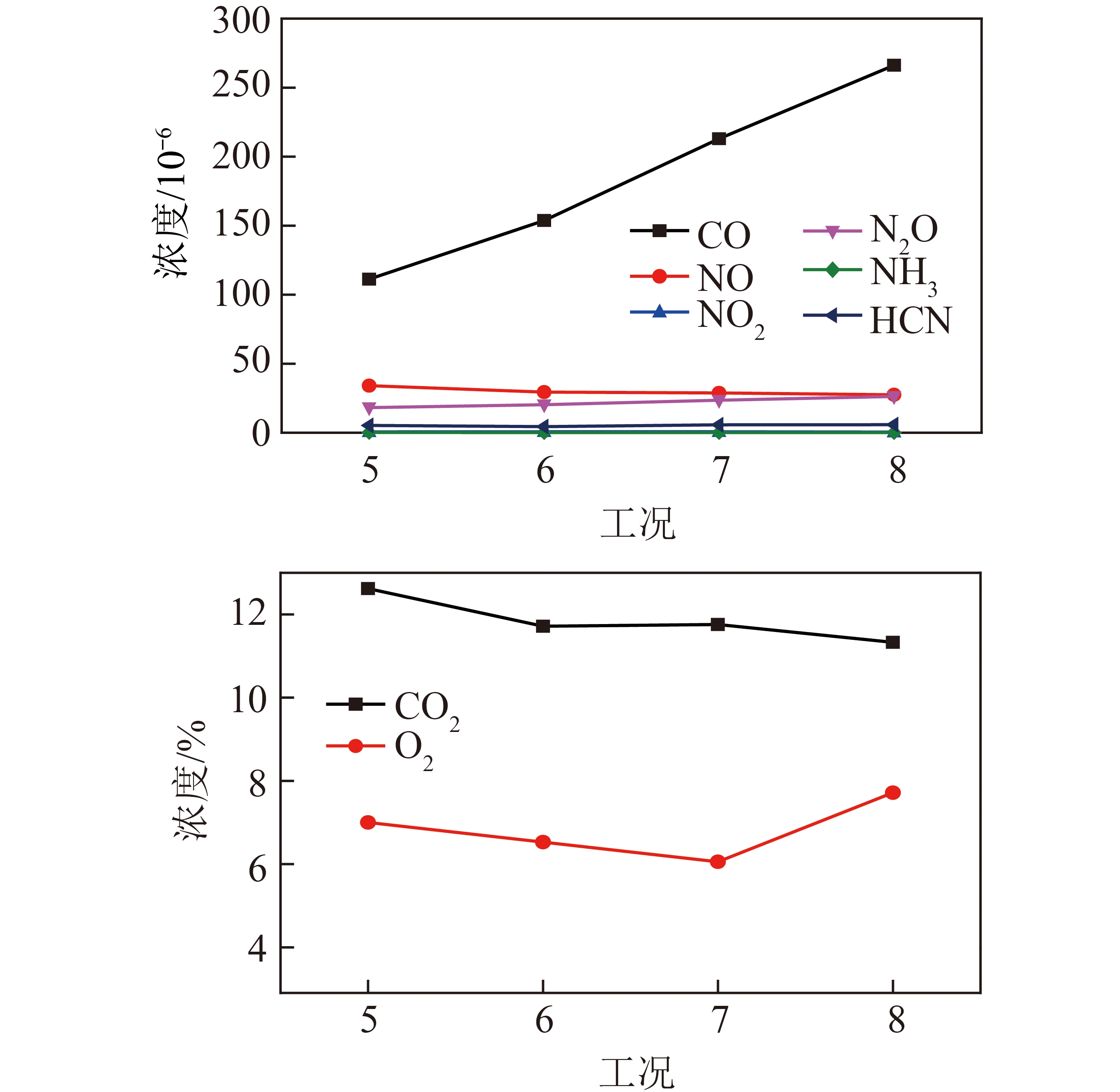

不同石灰石/煤比例下的分解炉尾部烟气成分分析如图9所示。随着石灰石量的增加,尾部NO浓度下降,而N2O浓度升高。当石灰石给粉量增加时,分解炉中石灰石受热分解产生的CaO浓度随之增加,其中CaO是催化NO还原的重要化合物。因此NO浓度逐渐降低。而石灰石给粉量增加和分解炉温度降低的过程也导致尾部的CO浓度升高。

图9 不同石灰石/煤比例下烟气成分浓度分布

Fig.9 Composition concentration distribution of flue gas composition with different ratio of limestone to coal

3 结 论

1)试验稳定过程中,高温烟气发生装置内温度稳定波动,产生的高温烟气温度稳定在750 ℃左右。高温烟气中NOx主要以NO和N2O形式存在,浓度分别为261.49×10-6和12.96×10-6。高温烟气作为模拟实际回转窑产生的烟气进入分解炉内。

2)随着中间配风位置的下移,分解炉顶部区域的温度下降。同时,NO排放浓度逐渐升高,N2O浓度没有明显变化。

3)当一级风量与二级风量的配风比例逐渐降低时,分解炉内沿程温度整体呈现降低趋势。随着燃烧反应的进行,在分解炉下部区域的燃烧温度差距逐渐缩小。同时,烟气中的NO浓度呈现降低的趋势,N2O浓度的变化很小。随着一级风量的降低,尾部CO的浓度也随之增加,燃烧效果变差。

4)当石灰石/煤比例增加时,分解炉内沿程温度逐渐下降。烟气中NO浓度逐渐下降,而N2O浓度逐渐升高。石灰石给粉量增加和分解炉温度降低的过程也导致尾部的CO浓度升高。

[1] 陈柏林. 2018年中国水泥行业经济运行报告[J].中国水泥,2019(2):7-11.

CHEN Bolin. China's cement industry economic operation report in 2018[J]. China Cement,2019(2):7-11.

[2] 胡芝娟,刘志江,王世杰.模拟分解炉中煤焦燃烧生成NO的特性[J]. 化工学报,2005,56(3):545-550.

HU Zhijuan,LIU Zhijiang,WANG Zhijie. NO formation from coal char combustion in cement precalciner[J]. Journal of Chemical Industry and Engineering(China),2005,56(3):545-550.

[3] 杨建蒙,戎旭,李森,等. 水泥分解炉高CaO/CO2环境CO还原NO机制[J]. 化学工程,2019,47(1):1-5.

YANG Jianmeng,YONG Xu,LI Sen,et al. Mechanism of NO reduction by CO in high CaO/CO2environment of cement precalciner[J]. Chemical Engineering(China),2019,47(1):1-5.

[4] 王世杰,陆继东,李卫杰,等. 水泥回转窑内NO生成的模拟[J]. 化工学报,2006,57(11):2631-2637.

WANG Shijie,LU Jidong,LI Weijie,et al. Numerical simulation of NO formation in cement rotary kiln[J]. Journal of Chemical Industry and Engineering(China),2006,57(11):2631-2637.

[5] GLARBORG P,JENSEN A D,JOHNSSON J E. Fuel nitrogen conversion in solid fuel fired systems[J]. Progress in Energy and Combustion Science,2003,29(2):89-113.

[6] 胡芝娟. 分解炉氮氧化物转化机理及控制技术研究 [D]武汉:华中科技大学,2004:10-11.

HU Zhijuan.The study on mechanism of nitrogen oxides transformation and control technology for precalciner[D].Wuhan:Huazhong University of Science and Technology,2004:10-11.

[7] 徐顺生,赵鹏飞,刘小宇,等. 燃用无烟煤分解炉分风降氮数值模拟研究[J]. 硅酸盐通报,2018,37(12):4027-4033.

XU Shunsheng,ZHAO Pengfei,LIU Xiaoyu,et al. Numericalsimulation study of decreasing NOx combustion of anthracite on the condition of the air staging in precalciner[J]. Bulletin of the Chinese Ceramic Sociaty,2018,37(12):4027-4033.

[8] 黄来. 水泥分解炉内物理化学过程模拟和优化设计研究[D]武汉:华中科技大学,2006.

HUANG Lai.The study of physicochemical process simulation and optimum design for cement precalciner[D].Wuhan:Huazhong University of Science and Technology,2006.

[9] LI S,GE Y,WEI X. Experiment on NOx reduction by advanced reburning in cement precalciner[J]. Fuel,2018,224:235-240.

[10] LIU H,GIBBS B. The influence of calcined limestone on NOx and N2O emissions from char combustion in fluidized bed combustors[J]. Fuel,2001,80:1211-1215.

[11] ALLEN D,HAYHURST A.The effect of CaO on emissions of nitric oxide from a fluidised bed combustor [J]. Fuel,2015,158:898-907.

[12] TARELLO L,MATOS M,PEREIRA F. Influence of limestone addition on the behaviour of NO and N2O during fluidised bed coal combustion [J]. Fuel,2006,85:967-977.

[13] FELLAOU S,HARNOUNE A,SEGHRA M A,et al. Statistical modeling and optimization of the combustion efficiency in cement kiln precalciner[J]. Energy,2018,155:351-359.

[14] 杨煜,任晨洋,刘运,等. 管道式分解炉中褐煤燃烧耦合CaCO3分解的数值模拟[J]. 硅酸盐通报. 2019,38(1):27-32.

YANG Yu,REN Chenyang,LIU Yun,et al. Numericalsimulation of coupling CaCO3 decomposition of lignite combustion in the precalciner[J]. Bulletin of the Chinese Ceramic Sociaty,2019,38(1):27-32.

[15] 张乐宇,张忠孝,魏小林,等.水泥分解炉冷态流动特性的数值模拟研究[J]. 能源工程,2019(2):48-55.

ZHANG Leyu,ZHANG Zhongxiao,WEI Xiaolin,et al. Numerical simulation of cold flow characteristics in precalciners of cement industry[J]. Energy Engineering,2019(2):48-55.

[16] 吕刚. 水泥分解炉内NO生成和还原机理的实验及模拟研究[D].武汉:华中科技大学,2011.

LYU Gang.Experimental and modeling study of NO formation and reduction for precalciner[D].Wuhan:Huazhong University of Science and Technology,2011.

[17] JENSEN A,JOHNSSON J E,DAM-JOHANSEN K. Catalytic and gas-solid reactions involving HCN over limestone[J]. AIChE Journal,1997,43(11):3070-3084.

[18] 张灵辉. 水泥分解炉燃料型NOx形成影响因素及源头防治研究[D].广州:华南理工大学,2016.

ZHANG Linghui.Research on the influencing factors of fuel-NOx and control from pollution source in calciner of cement[D].Guangzhou:South China University of Technology,2016.

[19] YAMASHITA H,YAMADA H,TOMITA A. Reaction of nitric oxide with metal-loaded carbon in the presence of oxygen[J]. Applied Catalysis,1991,78(2):L1-L6.

Experimental study on air-staging combustion and NOx emission characteristics in cement precalciner

移动阅读

ZHU Shujun,ZHU Jianguo.Experimental study on air-staging combustion and NOx emission characteristics in cement precalciner[J].Clean Coal Technology,2020,26(1):52-58.