碱金属氯化物对金属材料的高温腐蚀特性研究

0 引 言

我国的能源结构以固体燃料为主,而固体燃料燃烧过程中产生的与灰相关的问题较为突出。电站锅炉运行过程中由于烟气侧的严重积灰结渣导致的金属管壁高温腐蚀问题亟需解决。准东煤和生物质是我国重要的固体燃料。准东煤具有高挥发分、低灰分等利于燃烧和燃尽的优势,同时价格低廉,得到国内电厂的青睐[1]。而生物质是一种具有高挥发分,低含硫量和灰分,零碳排放,分布广泛,储存量大等优点的可再生清洁能源[2-3]。但准东煤和生物质都属于高碱金属燃料,在燃烧过程中易产生结渣问题。一方面由于碱金属(如Na与K)易凝结在受热面上并捕获烟气中的飞灰;另一方面碱金属元素的存在造成飞灰熔融温度的降低,熔融的飞灰颗粒易沉积在锅炉管壁上。这两方面原因会导致严重的灰沉积结渣问题。由于沉积在管壁的灰渣含有相当数量的碱金属,随着沉积渣层厚度的增加,管壁温度不断升高,促进管壁的高温腐蚀,严重时甚至会导致爆管,影响电厂的正常安全运行[4-8]。高温腐蚀按腐蚀原因可分为三大类:氯化盐腐蚀、硫化腐蚀和硫酸盐腐蚀。由于高碱金属燃料燃烧过程中碱金属元素易与Cl元素结合,在随烟气流动过程中凝结在受热面管壁上并与金属表面发生反应,从而引发高温腐蚀。且生物质中碱金属和Cl元素的含量相对较高,因此主要是由氯化盐引起的高温腐蚀。目前生物质燃烧应用中存在的最严重问题之一就是碱金属氯化物导致的高温腐蚀问题[9-10]。

关于不同因素对钢材的高温碱金属腐蚀的影响受到了广泛的关注。Ma等[11]研究了750 ℃条件下气态KCl对纯铁、纯Cr以及Fe-Cr合金的腐蚀机理,结果表明KCl会与生成的Cr2O3氧化层反应生成铬酸盐并释放出Cl2。Li等[12]发现KCl即使是蒸汽形式,也会显著加快Fe-Cr合金的腐蚀速率,腐蚀特性受到Cr浓度和合金元素种类的影响。印佳敏等[13]使用TP347H钢材模拟生物质锅炉烟气对管束的腐蚀,研究发现随着温度的升高腐蚀情况更加严重。在500 ℃时,氧化膜紧密覆盖在金属基体表面,一定程度上减缓了腐蚀的发生;在550~600 ℃,腐蚀形成的氧化膜和金属基体表面的结合性差,容易剥离,未生成氧化膜的金属基体直接暴露在腐蚀条件中,加速腐蚀。Hansson等[14]在秸秆混煤燃烧中发现,低铁素体钢材料抗腐蚀性最差,如10CrMo910和CrMo44等;材料的抗腐蚀性随合金元素的增加而变强,常用的合金材料的抗腐蚀性大小为TP347>T91>12Cr1MoVG>15CrMoG>20G。因此,金属材质的合理选择对锅炉运行的安全性有重要作用。

尽管碱金属元素对于金属的腐蚀机理研究受到了学者的关注与研究,但针对锅炉运行环境的模拟研究较少。目前国内外针对碱金属高温腐蚀机理还没有系统研究,本文在模拟烟气的条件下研究金属材料的种类、腐蚀温度和时间对碱金属腐蚀特性和高温腐蚀机理的影响,为锅炉的安全运行提供理论指导。本文主要考虑碱金属氯化物对金属材料的高温腐蚀特性,采用涂抹KCl的方式表征燃料灰在金属表面的沉积。而高碱金属燃料燃烧过程中存在的硫化腐蚀和硫酸盐腐蚀有待进一步研究。

1 试 验

1.1 试验材料

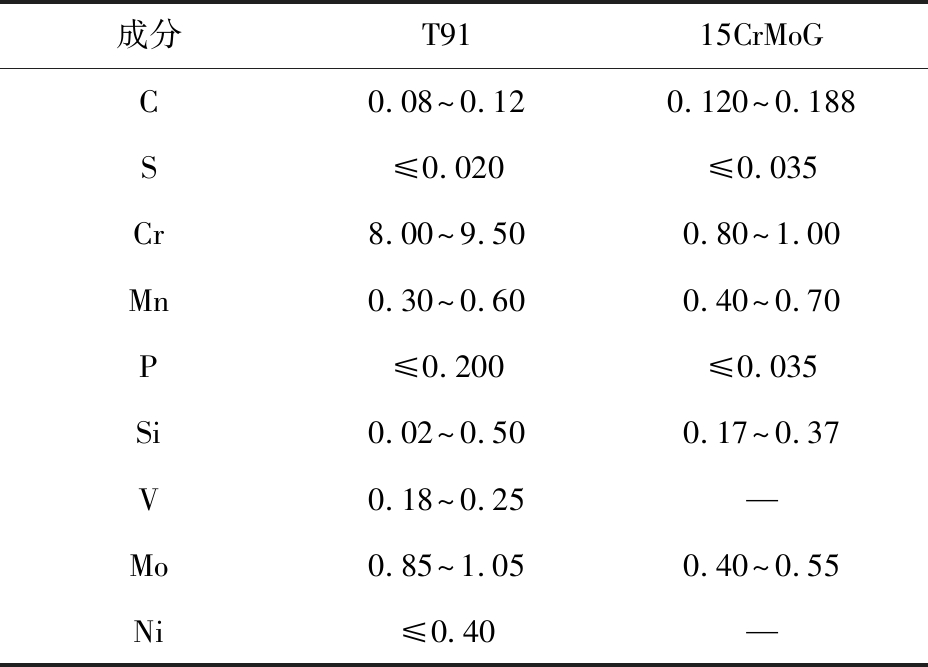

在电站锅炉中,金属15CrMoG通常作为第1级过热器的材料,T91作为第2、3级过热器及再热器的材料,因此选取这2种在电站锅炉中广泛使用的钢材作为研究碱金属高温腐蚀机理的金属材料,其化学成分见表1。这2种金属材料的微量元素成分及含量具有较大差异,其中金属材料T91的Cr含量大于8%,远高于15CrMoG的Cr含量(小于1%)。

表1 试验金属材料主要成分

Table 1 Main components of experimental metals %

成分T9115CrMoGC0.08~0.120.120~0.188S≤0.020≤0.035Cr8.00~9.500.80~1.00Mn0.30~0.600.40~0.70P≤0.200≤0.035Si0.02~0.500.17~0.37V0.18~0.25—Mo0.85~1.050.40~0.55Ni≤0.40—

1.2 试验方法

首先,将金属材料切割为10 mm×10 mm×3 mm的金属薄片试样,并选用不同规格砂纸对金属试样进行打磨抛光,直至金属表面平整圆滑;其次,分别用丙酮去除金属表面油膜,无水乙醇溶液对金属片进行清洗,用滤纸擦干表面溶液后,将金属片放入恒温干燥箱内干燥40 min。最后对金属试样进行称重及尺寸测量后,放入干燥皿中备用。

选取研磨细度为63~100 μm的KCl为试验用碱金属盐,在金属试样表面涂抹均匀后再次称重,同时设置不涂抹KCl的金属试样为空白对照组。利用卧式管式炉模拟过热器区域的环境温度,试验时将试样置于自制方舟上,推入卧式管式炉中恒温加热。炉内采用体积分数12%的CO2、6%的O2、500×10-6 HCl、500×10-6 SO2,以及作为平衡气的N2组成的混合气体模拟锅炉燃烧时的烟气成分,总气流量为500 mL/min。

随着超临界、超超临界机组锅炉技术的发展,主蒸汽温度的不断提高,未来主蒸汽温度可能达到700 ℃,再热器和过热器等高温受热面温度可能达到750 ℃。为了全面探究反应温度对金属腐蚀的影响,将试验温度由低到高依次设置为300、400、500、600和700 ℃,腐蚀时间设定为2、6、12、24 h和48 h。

腐蚀结束后,采用Sartorius微量天平称重(精度百万分之一),根据腐蚀前后金属试样的质量变化来表征腐蚀速率并绘制腐蚀增重曲线,见式(1)。为了观察腐蚀表面微观形态变化,以及测定腐蚀产物的厚度,采用SEM扫描电子显微镜结合EDS对腐蚀产物表面形态进行分析。每组工况选取一个试样进行环氧树脂固定并对其打磨抛光,利用SEM观察试样剖面的腐蚀形貌并测量腐蚀厚度计算腐蚀增厚ΔH并绘制其随腐蚀时间及温度的变化曲线。通过EDS能谱仪对腐蚀产物的元素组成进行分析;利用X射线衍射仪(XRD)对腐蚀产物的物相组成进行表征研究。

![]()

(1)

式中,ΔG为单位面积质量的增加,mg/cm2;m1为腐蚀后金属试样的质量,g;m2为腐蚀前金属试样的质量,g;S为金属试样的上表面表面积,cm2。

2 试验结果与分析

2.1 反应时间对碱金属腐蚀的影响

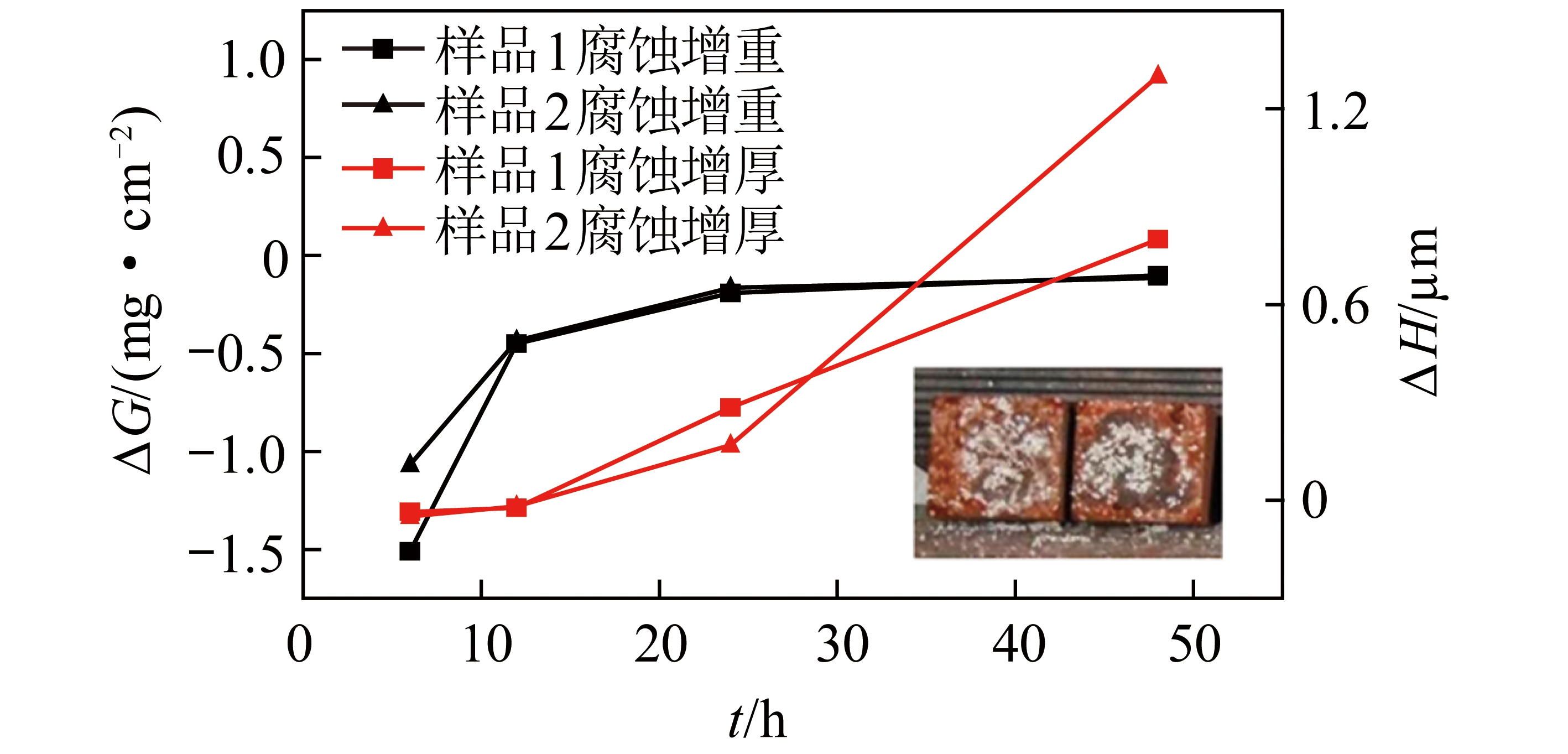

不同反应时间下表面未涂抹KCl的15CrMoG在400 ℃的腐蚀曲线及腐蚀后试样形貌如图1所示。总体来说,随反应时间的增加,腐蚀增重的质量及腐蚀厚度不断增大。15CrMoG的腐蚀曲线遵循抛物线的上升规律。在腐蚀时间低于20 h时,腐蚀速率较快;处于20~48 h时,腐蚀速率明显降低。这是由于15CrMoG中含有一定量的Cr元素,试验中Cr元素会向基体表面迁移,在金属表面形成致密的氧化膜Cr2O3(式(2)),阻止了腐蚀的进一步发生,所以在腐蚀后期腐蚀速率有一定的减缓。

图1 未涂抹KCl的15CrMoG在400 ℃腐蚀曲线及腐蚀试样样貌示意

Fig.1 Corrosion kinetics curve and sample appearance of 15CrMoG without KCl at 400 ℃

4Cr(s)+3O2(g)![]() 2Cr2O3(s)

2Cr2O3(s)

(2)

由腐蚀增厚曲线可知,0~20 h时,腐蚀速率较慢,20~48 h时,腐蚀速率明显上升。与腐蚀增重曲线的斜率变化存在差异的原因主要是:在腐蚀早期,单位面积的腐蚀质量增加较少,因而造成早期厚度变化不明显;而在腐蚀后期,腐蚀厚度明显增加,并出现分层及腐蚀层脱落等现象,而分层和脱离基体等都会造成腐蚀厚度的快速增加。

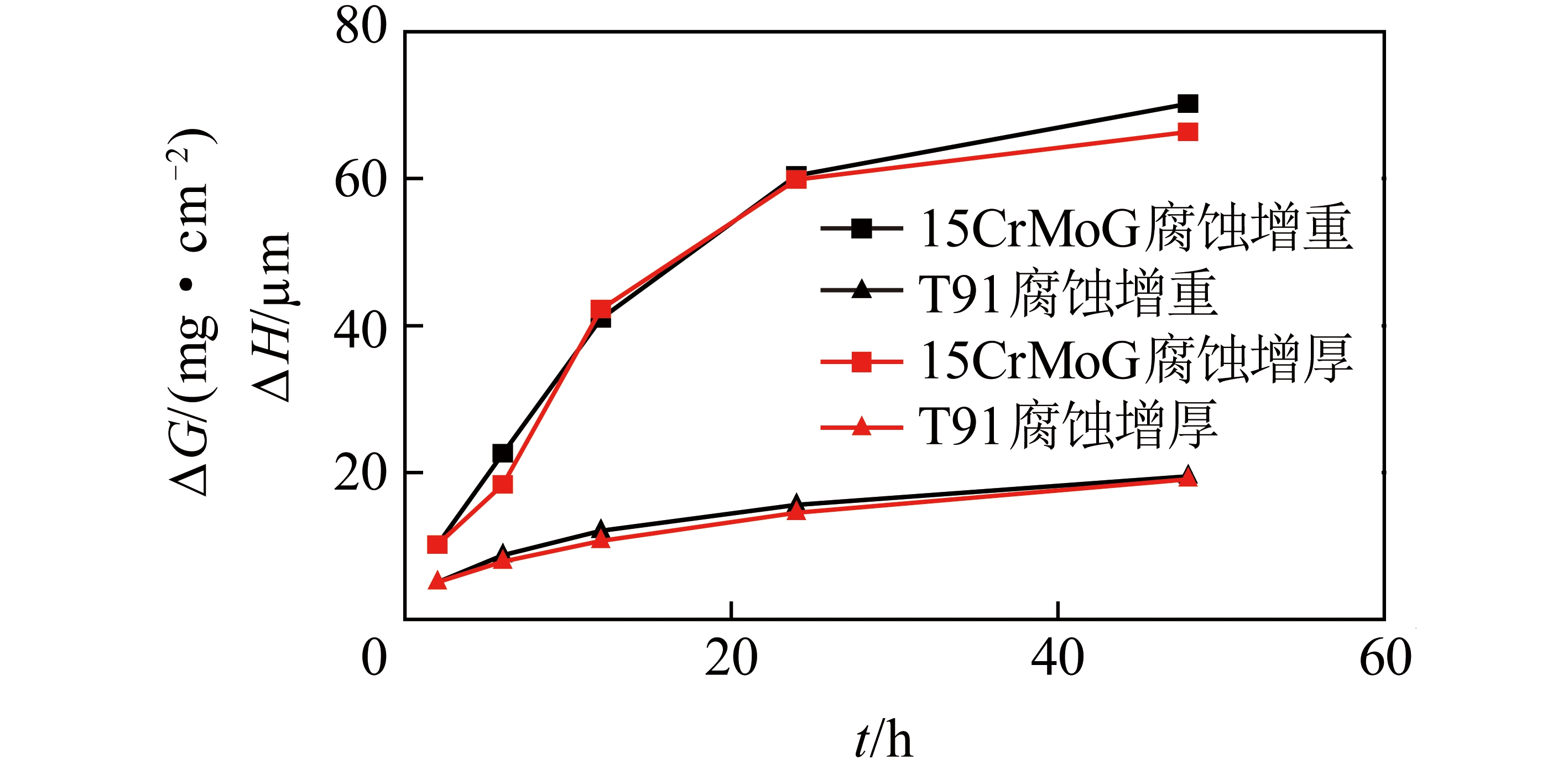

不同时间下表面涂抹KCl的金属材料在700 ℃的腐蚀曲线如图2所示。可知反应前期腐蚀速率较快,曲线斜率较大,随着反应时间的增加,腐蚀增重越来越大,但腐蚀速率逐渐降低。整体上来看,腐蚀曲线呈现抛物线趋势。这主要是由于碱金属腐蚀形成致密氧化膜覆盖在金属基体表面,对金属有一定的保护作用,减缓了腐蚀的发生。此外,腐蚀增厚曲线的趋势与腐蚀增重曲线的趋势大致相同。反应初期的腐蚀增厚曲线斜率变化不大,表明这段时间腐蚀速率基本保持不变。随着反应时间的增加,曲线斜率明显减小,表明腐蚀速率的降低,其腐蚀过程基本遵循抛物线规律[15]。

图2 涂抹KCl的金属材料在700 ℃腐蚀曲线

Fig.2 Corrosion curve of metals with KCl at 700 ℃

对比图1和图2可以发现,虽然反应温度有差异,但涂抹KCl金属材料在同一反应时间的腐蚀增重远大于未涂抹KCl金属材料的腐蚀增重,KCl对于金属腐蚀有较大的促进作用。造成上述趋势的原因是:在腐蚀初期,金属基体与O2反应在金属表面形成一层致密的Cr2O3氧化膜(式(2)),阻止金属基体受到进一步的腐蚀。而由于KCl的存在,与金属氧化物Cr2O3与Fe2O3反应生成Cl2(式(3)和(4)),透过腐蚀层的孔隙进入基体表面,并与金属基体反应生成金属氯化物(式(5)),以气态形式通过沉积层释放。随着金属氯化物的挥发,金属的腐蚀速率呈现减缓趋势,但总体腐蚀质量增加。

2Cr2O3(s)+8KCl(g)+5O2(g)![]() 4K2CrO4(s,l)+4Cl2(g)

4K2CrO4(s,l)+4Cl2(g)

(3)

2Fe2O3(s)+4KCl(g)+O2(g)![]() 4KFeO2(s,l)+2Cl2(g)

4KFeO2(s,l)+2Cl2(g)

(4)

2M(s)+xCl2(g)![]() 2MClx(g)

2MClx(g)

(5)

式中,M为金属材料中的Fe、Cr、Ni等。

2.2 反应温度对碱金属腐蚀的影响

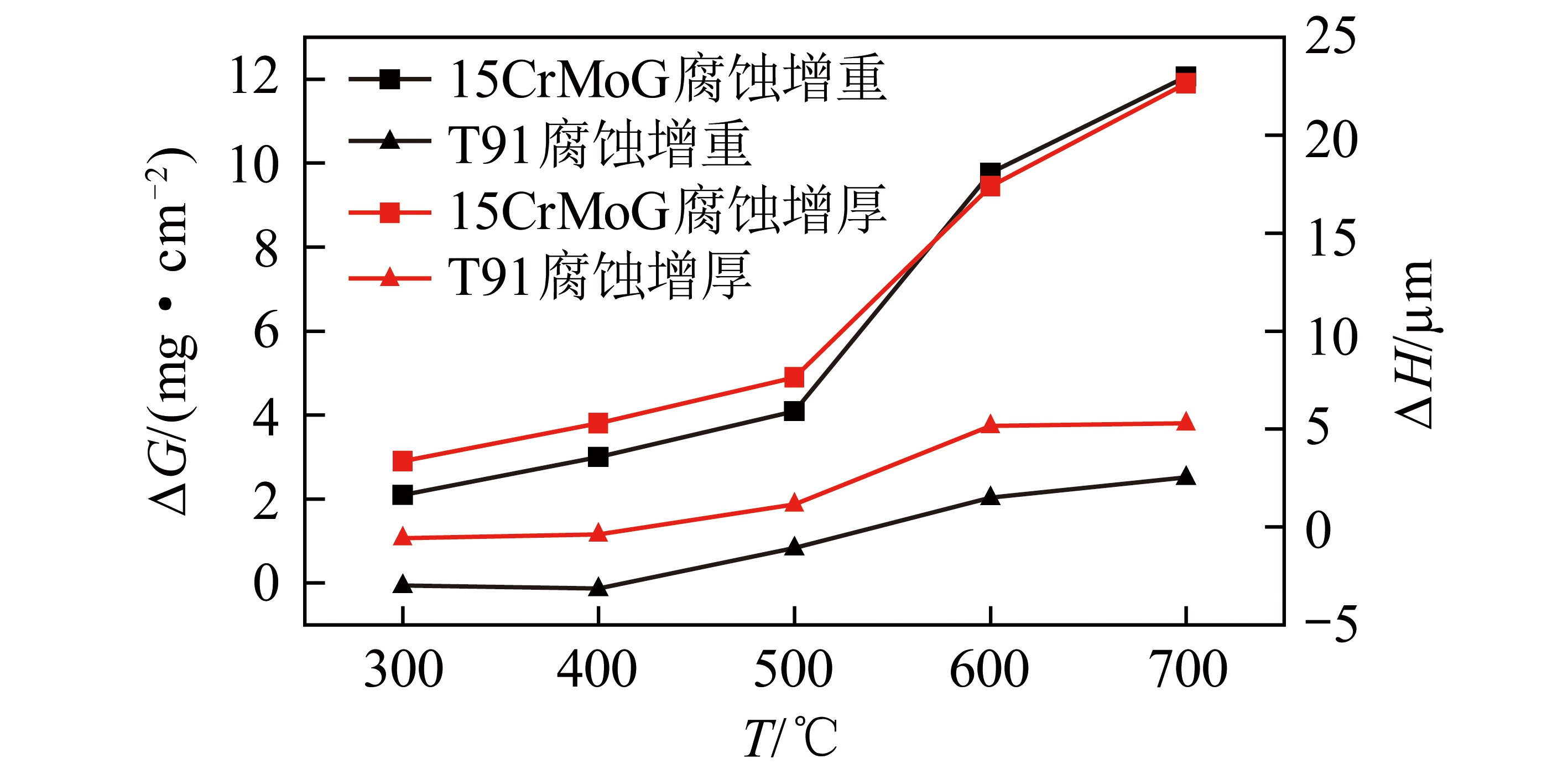

温度是影响金属试样碱金属腐蚀的重要因素,研究表明当蒸汽温度高于450 ℃时,过热器受热面管壁会发生较严重的腐蚀,而当蒸汽温度在450 ℃以下时,发生的腐蚀比较轻微[16-17]。表面涂抹KCl的金属材料在反应时间6 h的腐蚀曲线如图3所示。可知温度低于500 ℃时,腐蚀增重曲线斜率较小,腐蚀速率较低;温度高于500 ℃时,曲线斜率明显增加,腐蚀速率加快。腐蚀增厚曲线的趋势与腐蚀增重曲线趋势大致相同。这主要是由于温度高于500 ℃时,晶间渗透腐蚀加强,晶界碳含量越高,加强的效果越显著。同时随着温度的升高,腐蚀增重曲线呈现指数增长趋势,即碱金属腐蚀的化学反应速率与温度呈指数关系,温度升高,参加腐蚀反应的活化分子数增多,腐蚀反应速率得以迅速加快。

图3 涂抹KCl金属材料在6 h的腐蚀曲线

Fig.3 Corrosion curve of metals with KCl at 6 h

在不同的反应时间和反应温度下,金属材料15CrMoG的腐蚀增重与腐蚀层厚度均大于T91,即金属材料T91的抗腐蚀能力比15CrMoG强。2种金属材料抗腐蚀性能存在差异的原因主要是Cr、Mo和Ni等微量元素的含量不同。由表1可知,15CrMoG的Cr元素含量远低于T91。在氧化性气氛下,Cr2O3的生成自由能较低,优先生成Cr2O3氧化膜,提高金属材料的抗腐蚀性。因此,Cr元素含量是造成2种金属材料抗腐蚀性能差异的主要原因。

2.3 腐蚀样品分析

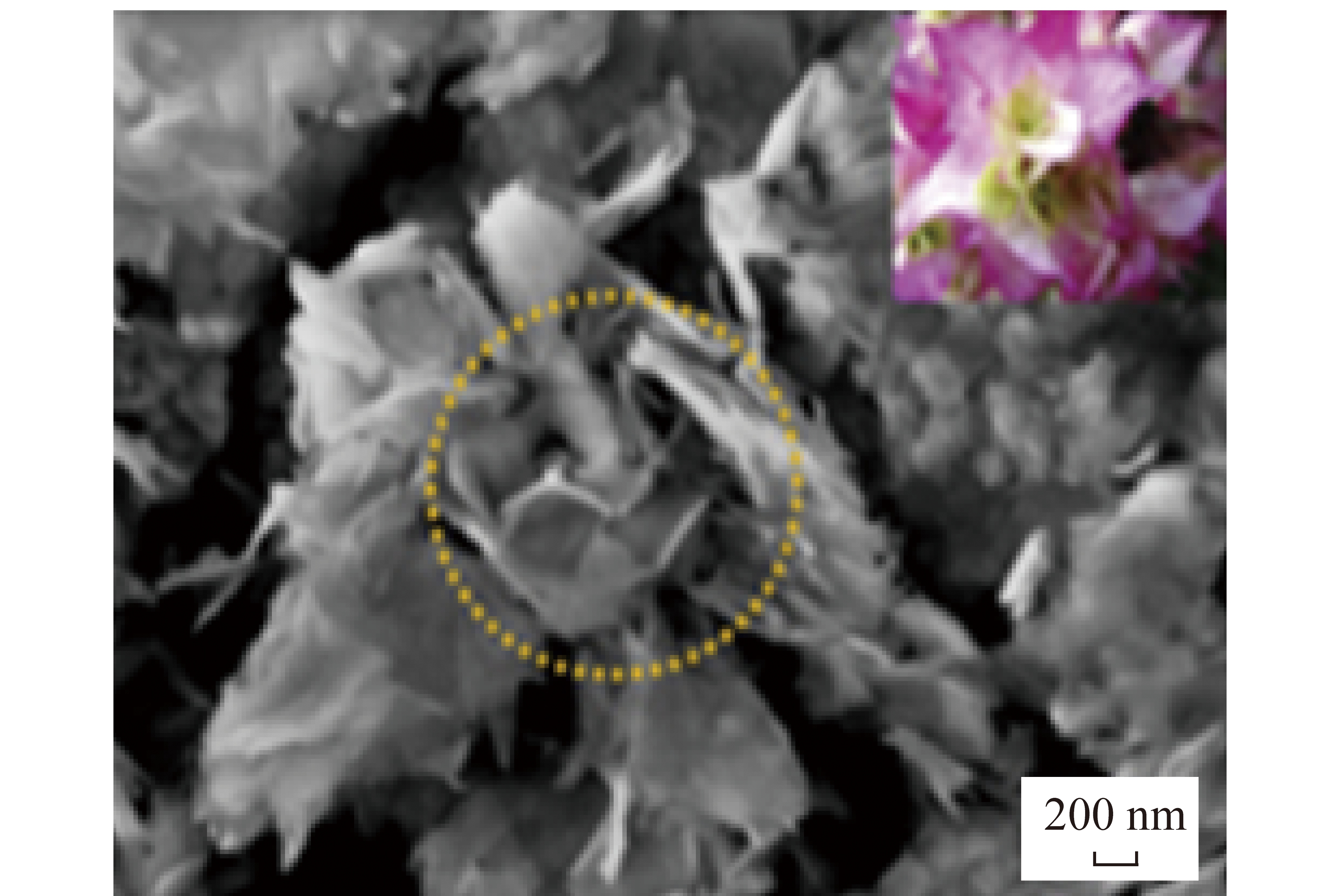

2.3.1 截面形貌分析

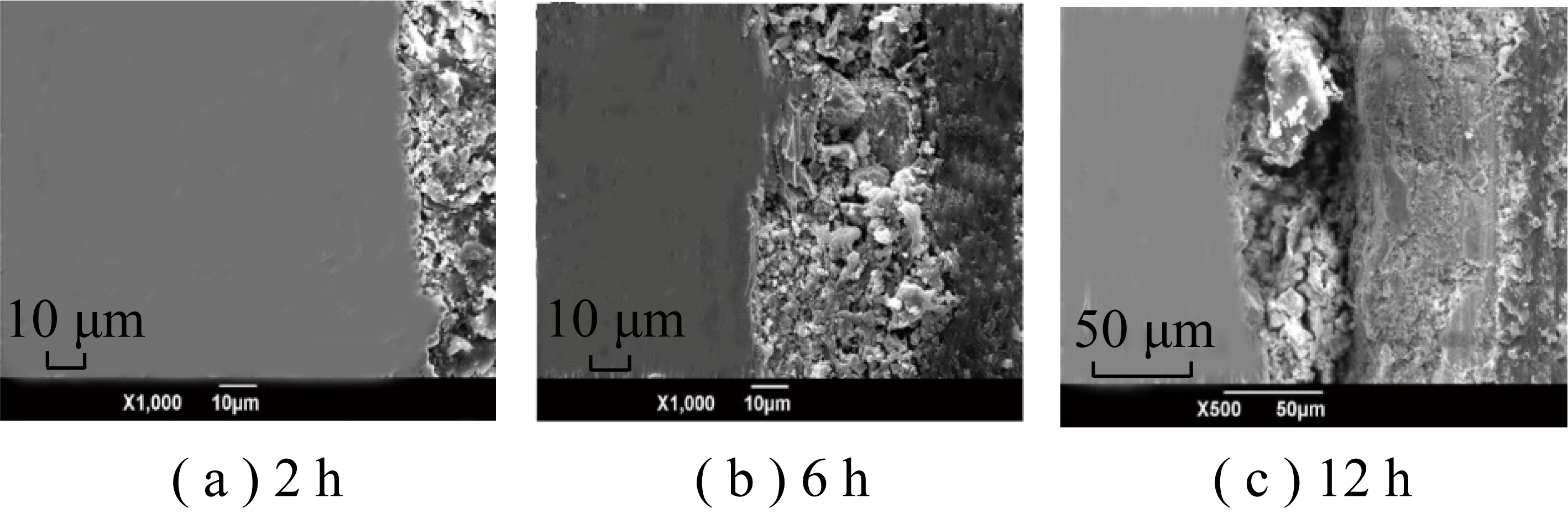

涂抹KCl工况下,600 ℃时15CrMoG和T91在不同反应时间的腐蚀微观形貌图如图4、5所示。可知15CrMoG在腐蚀前金属基体结构完整,表面较平滑,腐蚀后金属与腐蚀层的接触表面出现凹凸不平的结构,随着腐蚀时间的增加,腐蚀层的厚度逐渐增大。同时发现腐蚀产物表面有裂缝出现,呈现疏松多孔的状态。主要原因可能是,在氧化腐蚀过程中不断有Cl2生成,Cl2会穿过金属氧化物表面的空隙和裂缝对金属基体进一步腐蚀,与金属合金反应生成金属氯化物(式(5))。由于金属表面氧气浓度往往较高,在这种环境下,金属氯化物可以与氧气反应生成金属氧化物(式(6)和(7))。出现这种金属腐蚀形式,往往金属表面的腐蚀层比较疏松,不能阻止金属内部的进一步腐蚀,腐蚀现象比较严重。反应后产生的Cl2会回到基体内部继续促进腐蚀反应,呈现循环状态,Cl2在循环反应中相当于催化剂,本身不会产生损耗。因此,只要有少量的Cl2存在就能发生剧烈的腐蚀反应。

3MCl2(g)+2O2(g)![]() M3O4+3Cl2(g)

M3O4+3Cl2(g)

(6)

4MCl2(g)+3O2(g)![]() 2M2O3+4Cl2(g)

2M2O3+4Cl2(g)

(7)

图4 15CrMoG在600 ℃时的微观腐蚀形貌

Fig.4 Corrosion morphology of 15CrMoG at 600 ℃

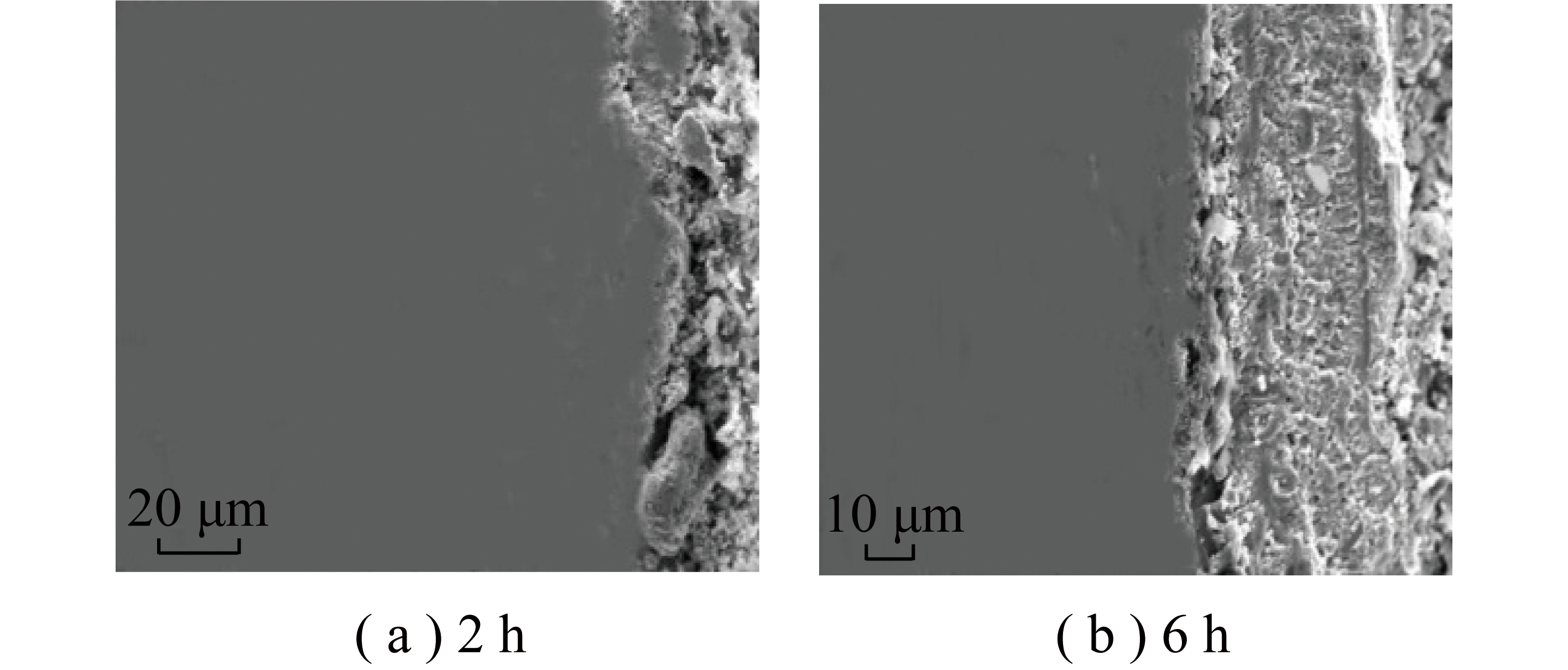

图5 T91在600 ℃时的腐蚀微观形貌

Fig.5 Corrosion microtopography of T91 at 600 ℃

在相同反应时间内,15CrMoG的腐蚀层厚度大于T91,说明15CrMoG的腐蚀情况更为严重,发生的腐蚀反应更为剧烈。由此得出材料的抗腐蚀性T91>15CrMoG,与腐蚀增重/增厚曲线结论相同,金属材料的抗腐蚀性能与所含微量元素Cr等的腐蚀保护作用有关。

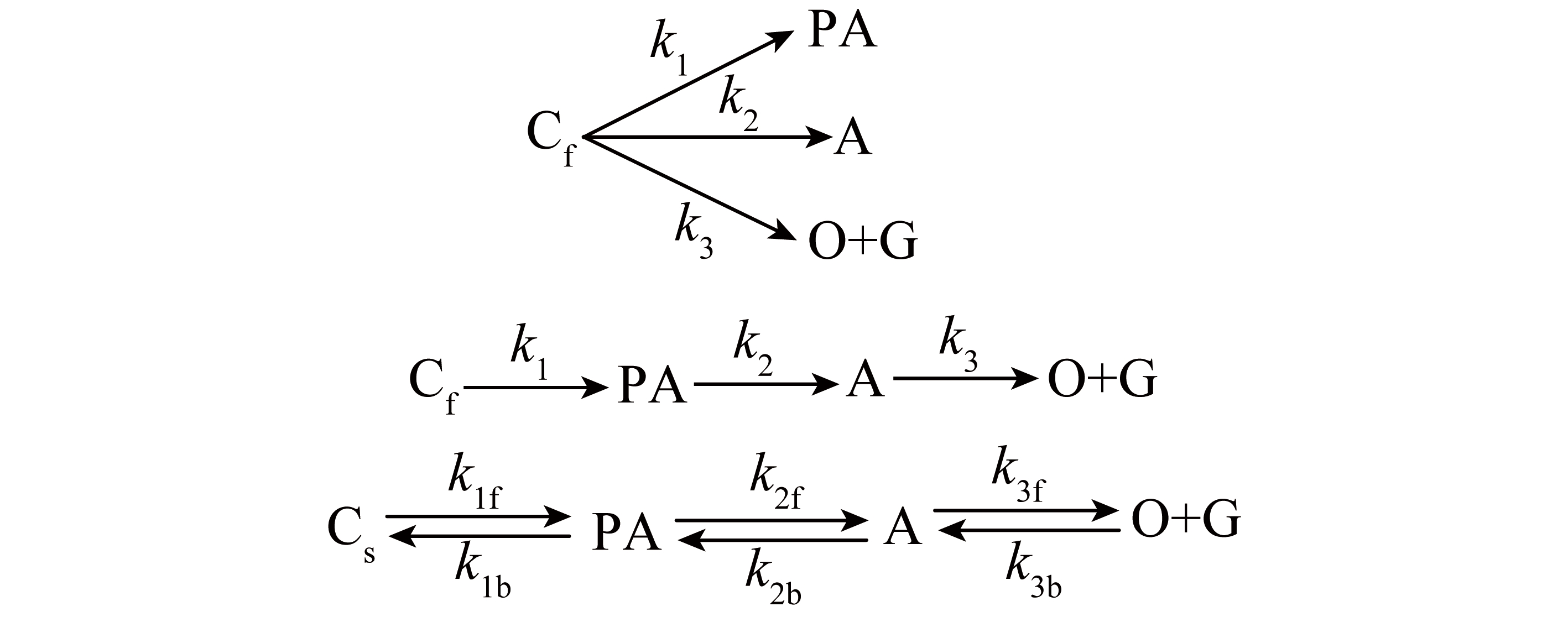

2.3.2 腐蚀产物物相的分析

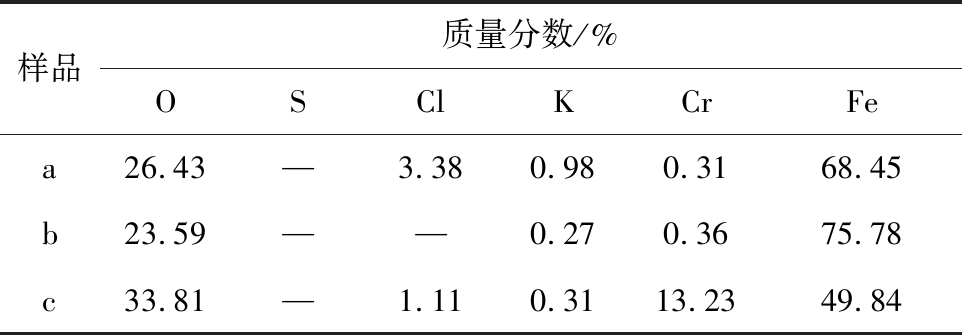

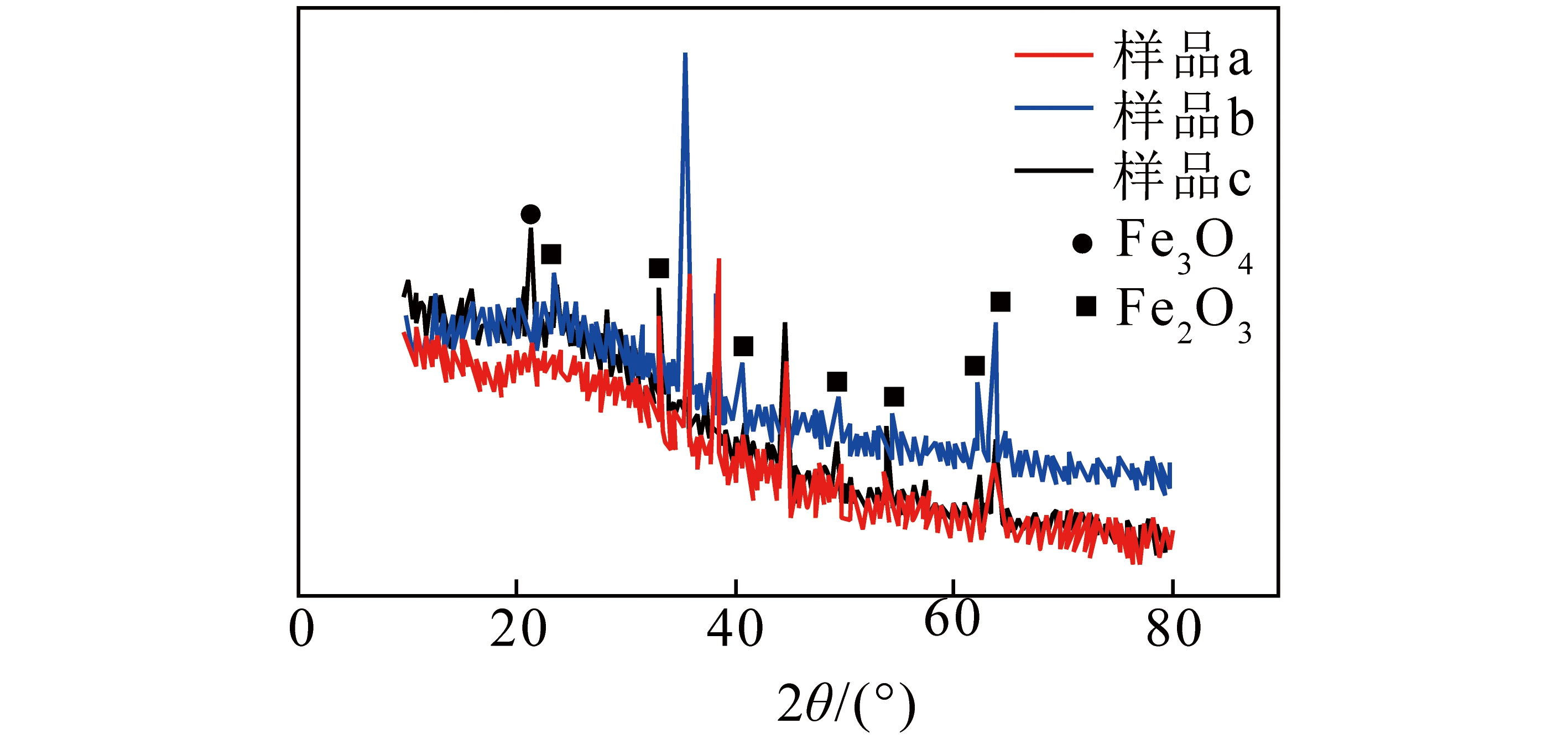

3种不同反应样品经EDS检测后计算得出的主要元素质量占比见表2。样品a为T91在400 ℃下反应6 h;样品b为T91在600 ℃下反应24 h;样品c为15CrMoG在700 ℃下反应12 h。由表2可知,腐蚀层元素主要以Fe和O为主,还有少量的Cr,说明腐蚀膜的主要成分是Fe的氧化物及Cr的氧化物。

表2 腐蚀氧化膜主要元素的质量占比

Table 2 Mass proportion of the main elements in corrosion oxidation film

样品质量分数/%OSClKCrFea26.43—3.380.980.3168.45b23.59——0.270.3675.78c33.81—1.110.3113.2349.84

另取3组不同样品进行XRD分析,如图6所示。可知3种样品的出峰位置及线型大致相同,可认为金属腐蚀氧化膜所含物质基本相同。根据EDS的分析结果,组成金属腐蚀氧化膜的物质主要是Fe的氧化物,同时Fe2O3衍射峰图谱与样品的衍射峰的位置基本吻合,因此可认为金属腐蚀氧化膜以Fe2O3的形式为主。

图6 XRD物相分析

Fig.6 XRD phase analysis diagram

3 结 论

针对锅炉燃烧过程中普遍存在的硫化腐蚀、硫酸盐腐蚀和氯化盐腐蚀,本文在模拟锅炉烟气气氛下,利用KCl涂抹方法模拟高碱金属燃料灰的沉积腐蚀,对金属材料15CrMoG和T91进行高温腐蚀试验。研究了金属材料、反应温度及反应时间等对碱金属氯化物腐蚀的影响。

1)金属材料T91的抗腐蚀性能高于15CrMoG。T91中Cr元素含量远大于15CrMoG,造成了2种材料抗腐蚀性能的差异。

2)腐蚀初期腐蚀速率较快,随反应时间的延长,腐蚀速率下降,腐蚀形成的氧化膜对金属有一定的保护作用,延缓了腐蚀反应速率。但当KCl附着在金属表面后,氧化腐蚀过程中会生成Cl2穿过氧化膜表面的空隙和裂缝,与金属基体发生反应,造成进一步腐蚀。

3)腐蚀反应速率和温度呈现指数关系。温度低于500 ℃时,腐蚀速率较低;温度高于500 ℃时,腐蚀速率明显加快。腐蚀增厚曲线的趋势与腐蚀增重曲线趋势大致相同。

4)金属材料15CrMoG和T91在试验温度下腐蚀氧化膜的主要成分是Fe和O,还有少量的Cr。结合XRD物相分析结果,认为Fe2O3是腐蚀氧化膜的主要物质。

[1] WEI B,WANG X.,TAN H,et al.Effect of siliconealuminum additives on ash fusion and ash mineral conversion of Xinjiang high-sodium coal[J].Fuel,2016,181:1224-1229.

[2] 马孝琴.秸秆燃烧过程中碱金属问题研究的新进展[J].水利电力机械,2006,28(12):28-34.

MA Xiaoqin.The new development on the study of problems with alkali metals during straw combustion[J].Water Conservancy & Electric Power Machinery,2006,28(12):28-34.

[3] KHAN A A,JONG W D,JANSENS P J,et al.Biomass combustion in fluidized bed boilers:Potential problems and remedies[J].Fuel Processing Technology,2009,90(1):21-50.

[4] 武岳,王永征,栗秀娟,等.生物质混煤燃烧锅炉过热器受热面金属氯腐蚀特性[J].动力工程学报,2014,34(9):690-695.

WU Yue,WANG Yongzheng,LI xiujuan,et al.Chlorine corrosion characteristic of boiler heating surface due to co-firing of biomass and coal[J].Journal of Chinese Society of Power Engineering,2014,34(9):690-695.

[5] AHO M,PAAKKINEN K,TAIPALE R,et al.Quality of deposits during grate combustion of corn stover and wood chip blends[J].Fuel,2013,104(2):476-487.

[6] ZHANG L,XU C,CHAMPAGNE P.Overview of recent advances in thermo-chemical conversion of biomass[J].Energy Conversion & Management,2010,51(5):969-982.

[7] YU C,QIN J,NIE H,et al.Experimental research on agglomeration in straw-fired fluidized beds[J].Applied Energy,2011,88(12):4534-4543.

[8] 张锋,宋立斌,严俊山,等.W火焰锅炉高温腐蚀问题分析及调整策略[J].洁净煤技术,2016,22(5):41-47.

ZHANG Feng,SONG Libin,YAN Junshan,et al.Solutions to sulfide high temperature corrosion problem in W flame boiler[J].Clean Coal Technology,2016,22(5):41-47.

[9] 骆仲泱,陈晨,余春江.生物质直燃发电锅炉受热面沉积和高温腐蚀研究进展[J].燃烧科学与技术,2014,20(3):189-198.

LUO Zhongyang,CHEN chen,YU Chunjiang.Review of deposition and high-temperature corrosion in biomass-fired boilers[J].Journal ofCombustion Science and Technology,2014,20(3):189-198.

[10] 张艳平,金保升.生物质热化学转化过程中碱金属问题的相关研究[J].能源研究与利用,2007(3):27-31.

ZHANG Yanping,JIN Baosheng.Study on alkali metals in thermochemical conversion of biomass[J].Energy Research & Utilization,2007(3):27-31.

[11] MA H T,ZHOU C H,WANG L.High temperature corrosion of pure Fe,Cr and Fe-Cr binary alloys in O2 containing trace KCl vapour at 750 ℃[J].Corrosion Science,2009,51(8):1861-1867.

[12] LI Y S,NIU Y,SPIEGEL M.High temperature interaction of Al/

Si-modified Fe-Cr alloys with KCl[J].Corrosion Science,2007,49(4):1799-1815.

[13] 印佳敏,吴占松.TP347H在生物质锅炉过热器气相条件下的腐蚀特性(Ⅰ)[J].热力发电,2009,38(7):27-31,35.

YIN Jiamin,WU Zhansong.Corrosive charactors of Tp347h steel in superheater's atmosphere of biomass- burned boiler[J].Thermal Power Generation,2009,38(7):27-31,35.

[14] HANSSON A N,KORCAKOVA L,HALD J,et al.Long term steam oxidation of TP 347H FG in power plants[J].Materials at High Temperatures,2005,22(3/4):263-267.

[15] 潘葱英.垃圾焚烧炉内过热器区HCl高温腐蚀研究[D].杭州:浙江大学,2004.

Pan Congying.Study on HCl high temperature corrosion in superheater area of MSW incinerator [D].Hangzhou:Zhejiang University,2004.

[16] MONTGOMERY M,VILHELMSEN T,JENSEN S A.Potential high

temperature corrosion problems due to co-firing of biomass and fossil fuels[J].Materials and Corrosion,2008,59(10):783-793.

[17] 徐洪,熊小鹤,刘兴,等.电站锅炉水冷壁高温腐蚀成因与对策研究[J].洁净煤技术,2019,25(2):144-148.

XU Hong,XIONG Xiaohe,LIU xing,et al.Study on high temperature corrosion products composition of water wall tube in a utility boiler and assessment of reconstruction[J].Clean Coal Technology,2019,25(2):144-148.

Studies on high temperature corrosion characteristics of alkali metal chloride to metal materials

移动阅读

TONG Sheng,WANG Zhizhou,KANG Yaqian,et al.Studies on high temperature corrosion characteristics of alkali metal chloride to metal materials[J].Clean Coal Technology,2020,26(1):77-82.