基于Aspen Plus的0.3 MWth CFB燃煤中试装置全流程模拟

MING Xiangdong,DUAN Yufeng,LIU Shuai,et al.System simulation of a 0.3 MWth CFB coal-fired pilot facility based on Aspen Plus scheme[J].Clean Coal Technology,2020,26(3):38-45.

System simulation of a 0.3 MWth CFB coal-fired pilot facility base n Aspen Plus scheme

0 引 言

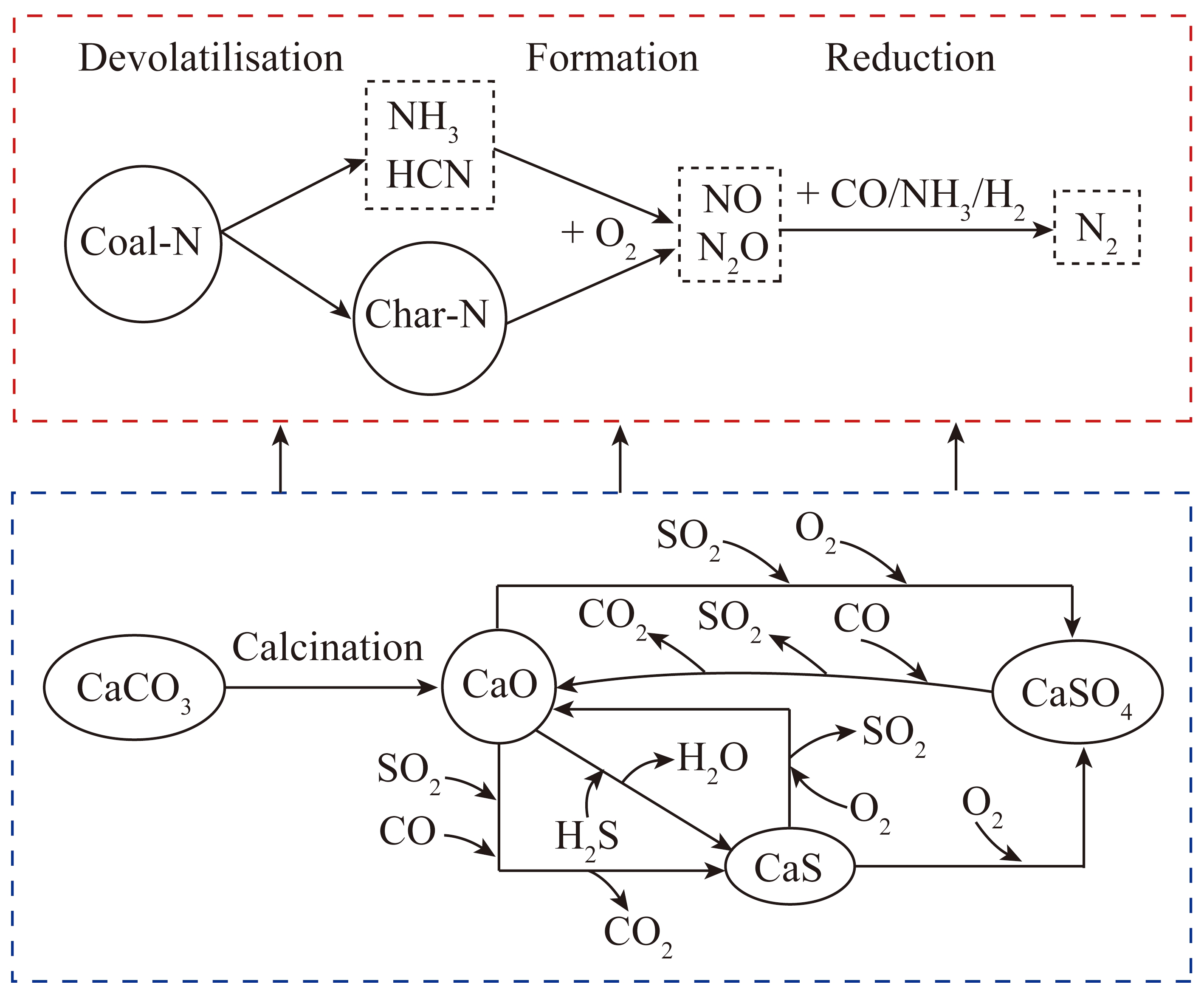

中国能源的国情是“富煤、少气、贫油”,能源结构的特点决定了煤炭是我国的主要能源[1]。我国煤炭资源丰富,是世界上最大的煤炭生产国和消费国[2]。煤电是我国煤炭的主要利用方向,煤电生产过程中排放的大量污染物,如烟尘、SO2、NOx、CO、CO2、Hg等,对人类健康和生态环境造成极大危害[3]。面对日益严格的环保要求和减排任务,结合我国以煤为主的化石能源体系将长期存在的现状,解决燃煤产生的环境问题,提高煤炭的高效清洁利用显得尤为重要[4]。循环流化床(CFB,circulating fluid bed)锅炉燃烧技术是燃用劣质煤炭的高效清洁煤燃烧技术,具有煤种适应性广,负荷调节能力强,污染物超低排放等优点,在我国发展迅猛。目前我国的循环流化床锅炉技术正向超高参数、超低排放、超低能耗方向发展,成为世界领先的清洁煤利用技术[5]。

由于煤种的多变性,循环流化床的大型化发展需要大力开展试验和数值模拟方法研究,提供基础性理论和试验数据的支撑。Aspen Plus作为一款标准大型化工流程模拟软件,近年来被广泛用于燃烧领域。Young[6]率先应用Aspen Plus来模拟先进的流化床燃烧器,使用Aspen Plus中的一个化学当量反应器计算了给定燃烧效率和脱硫效率下的物料平衡。Sotudeh-Gharebaagh等[7]利用Aspen Plus平台,综合了流体动力学参数、反应模型和动力学子程序来模拟循环流化床的燃烧,应用于加拿大CANMET 0.8 MWth循环流化床中试装置,模拟了14组不同工况的燃烧效率以及CO、SO2和NOx的排放,用实测数据验证了模型的有效性。Espatolero等[8]开发了基于夹点分析和Aspen Plus模型的热集成方法,并将其应用于第2代富氧燃烧发电厂,对空气分离系统和烟气净化压缩系统进行综合分析,优化了热量的配置与利用。李英杰等[9]利用Aspen Plus对煤在O2/CO2气氛下的燃烧过程进行模拟计算,燃烧反应采用Gibbs最小自由能热力学分析方法,得到了煤在O2/CO2气氛和空气中的燃烧产物并进行对比分析,以研究不同因素对煤燃烧污染物生成的影响,计算结果表明Aspen Plus平台可以较好地模拟煤在富氧气氛下的燃烧过程。Dong等[10]利用Aspen Plus平台,基于Ryield和Rgibbs模块搭建了300 MW CFB锅炉燃烧模型,探究了给煤量、预热空气温度和空气量对烟气温度的影响,预测结果显示烟气温度和锅炉效率与文献数据基本一致。总体来看,利用Aspen Plus模拟煤燃烧是可行可靠的方法,一般采用软件自带模型,对化学反应动力学和流体动力学方面考虑较少,鲜有对锅炉煤燃烧和烟气污染物控制的全流程模拟报道。

本文以东南大学0.3 MWth CFB燃煤中试装置为研究对象,利用Aspen Plus软件对锅炉煤燃烧和燃煤烟气污染物控制单元进行全流程建模,涉及的污染物控制装置包括SCR脱硝,布袋除尘(FF)和石灰石-石膏法湿法脱硫(WFGD)子系统。建模过程中考虑SCR对SO2的氧化作用以及后续WFGD中SO3的脱除,同时关注从煤燃烧到污染物控制装置的整个流程中各单元物质流之间的质量平衡关系,并与中试装置实测数据进行对比,验证模型的有效性。探究CFB锅炉系统运行参数对NOx、SOx脱除效率的影响,并分析SO3形成的影响因素,为循环流化床锅炉污染物排放和控制提供参考。

1 0.3 MWth CFB燃煤中试装置全流程建模

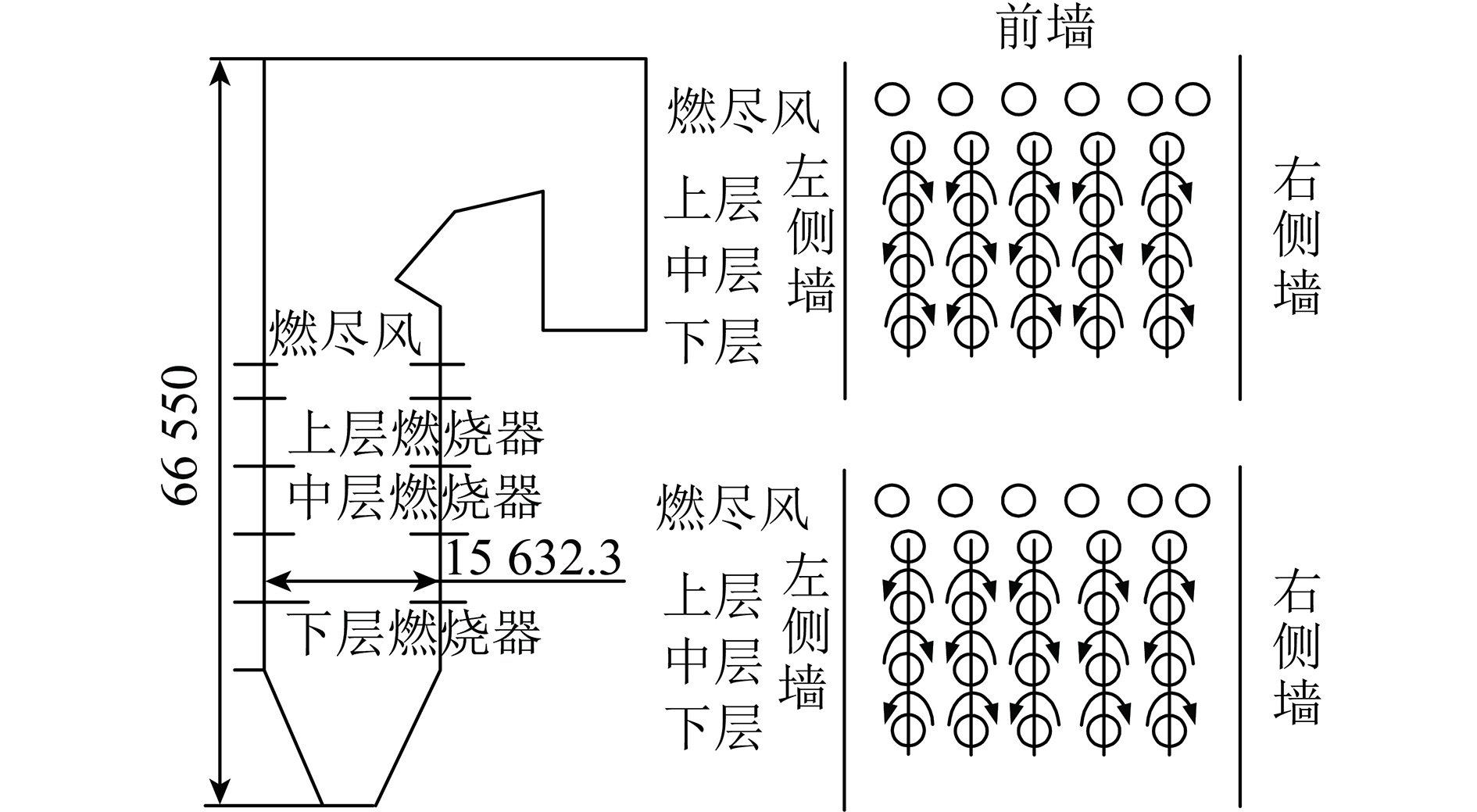

东南大学0.3 MWth循环流化床燃煤中试装置系统如图1所示,系统主要由循环流化床燃烧系统、选择性催化还原脱硝系统(SCR)、活性炭喷射脱汞系统(ACI)、布袋除尘系统(FF)和湿法脱硫系统(WFGD)组成。

为确保取样数据的准确性,本次取样采取了5点同时取样法,即在SCR、ACI、FF、WFGD前后同时进行烟气等速取样,测点分别为:SCR入口(A点)、SCR出口/ACI入口(B点)、ACI出口/FF入口(C点)、FF出口/WFGD入口(D点)和WFGD出口(E点)。

图1 0.3 MWth循环流化床煤燃烧中试装置系统

Fig.1 System diagram of the 0.3 MWth CFB combustion pilot unit

0.3 MWth循环流化床中试装置煤燃烧系统模拟流程如图2所示。首先,入炉煤进入干燥模块(RStoic)进行水分挥发,煤被一次风(AIR1)干燥,水分从10%降到2%。然后,煤进入闪蒸模块(FLASH2),以进一步蒸发系统中的水分。完全干燥的煤粉在DECOMP模块(RYield)中热解,并通过计算器模块分析热解产物。热解气与二次风均匀混合后进入燃烧模块(RGibbs),吉布斯反应器用于模拟炉膛中煤燃烧过程。当吉布斯自由能处于最小值时,化学反应完全结束。最后,通过加热模块(Heater2)后,灰分和烟气在分离模块(SSplit)中分离。

图2 0.3 MWth循环流化床中试装置煤燃烧系统模拟流程

Fig.2 Simulation diagram of the 0.3 MWth CFB combustion pilot unit system

1.1 煤燃烧模型

煤燃烧建模过程基于以下假设:① 燃烧过程分为4个连续步骤:煤粉干燥、热解、燃烧和烟气除尘[11];② 所有模块都处于稳定运行状态,参数不随时间变化;③ 空气和煤粉在燃烧反应器中均匀混合;④ 煤热解过程中,O、H、N和S元素挥发成气相,C元素转化为纯焦炭,灰分在燃烧过程中不参与化学反应;⑤ 碳的燃尽率为95%,未燃尽碳存在于灰渣中。

1)煤干燥单元

使用化学计量反应器(RStoic)模块模拟煤的干燥过程,煤干燥化学反应式为

Coal(wet)→0.055 508 4H2O+Coal(dry)

(1)

Aspen Plus假设所有非常规成分的分子量均为1.0。该反应表明1 mol煤反应形成0.055 508 4 mol水。通过Fortran模块控制煤的水分从10%降低到2%。

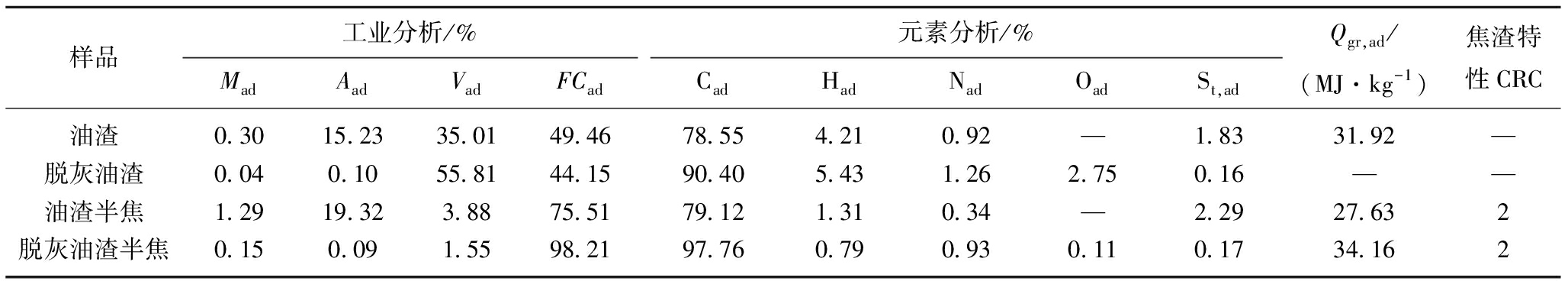

2)热解单元

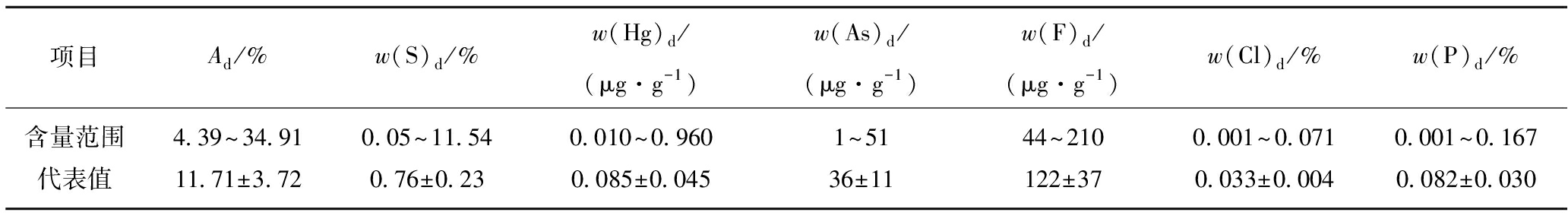

使用化学计量反应器(RStoic)模块模拟煤分解过程。其主要功能是将煤粉分解成简单的成分和灰分,产物为常规元素单质,未燃烧的C作为灰分处理,煤和灰分的密度和焓计算模型分别选择DCOALIGT和HCOALGEN。同时,煤的分解热量被带到煤燃烧单元。通过Fortran嵌段计算分解产物H2O、N2、O2、S、H2、Cl2、C和Ash。Fortran程序运行时会调用煤的元素分析数据,煤的工业分析和元素分析见表1。

表1 入炉煤工业分析和元素分析

Table 1 Proximate and ultimate analysis of feed coal

工业分析/%MarAarVarFCar元素分析/%CarHarOarNarSarClarQnet,ar/(MJ·kg-1)3.6824.0328.6543.6357.433.738.700.951.460.0221.26

3)燃烧单元

煤燃烧过程具有复杂的组分和相变反应,应用吉布斯自由能(RGibbs)模型可以获得比较合理的结果。燃烧过程通过RGibbs模块来模拟,系统的吉布斯自由能达到最小时,系统的化学反应和相态达到平衡状态。燃烧的主要产物是H2O、N2、NO、O2、S、H2、C(固体)、CO、CO2、Cl2、HCl、SO2和SO3。

1.2 SCR脱硝模型

为简化SCR脱硝模拟过程,做出以下假设:① 由于Aspen Plus模拟中化学反应系统处于静态平衡过程,因此假设脱硝过程处于稳态运行;② 喷NH3后的烟气成分假设为H2O、N2、NO、CO2、NH3和O2的理想气体,气体在脱硝反应器中是一维定常流动;③ 由于烟气流速较快,不考虑脱硝反应器与外界的热交换,反应器处于绝热等压环境下,同时脱硝反应器内不考虑热量损失。

SCR脱硝模型分为3部分:① 氨水蒸发气化。通过闪蒸(Flash)模块实现氨水蒸发气化,蒸发的氨气通过压缩机(Compr)模块输送。② 混合阶段。通过混合(Mixer)模块,将烟气与还原剂均匀混合。③ 反应阶段。选用平推流反应器(Rplug)模块,该反应器可模拟单相、两相、三相并带有催化装置的反应过程[12]。

1.3 WFGD湿法脱硫模型

为简化WFGD湿法脱硫模拟过程,做出以下假设:① 脱硫系统稳定运行;② 不考虑粉尘及固体成分对系统的影响;③ CaSO3的自然氧化及强迫氧化过程只发生在氧化段,吸收段不发生氧化反应。

将湿法脱硫系统分为以下4个子过程进行模拟:① 脱硫塔吸收段。主要分为吸收区和中和区[13],在吸收区发生吸收反应,完成对SO2和SO3的吸收并生成H2SO3和H2SO4;吸收反应的产物进一步与CaCO3在中和区发生反应,在RadFrac模块实现。② 脱硫塔氧化段。在脱硫装置底部浆液池内鼓入空气,将![]() 离子氧化为

离子氧化为![]() 离子,选用Rstoic模块实现。③ 气液分离器。烟气经浆液池氧化后进行气液分离,气体进入吸收段进行反应,底部浆液进入固液分离器进行反应,选用Flash模块完成。④ 固液分离器。脱硫塔底部浆液进入分离器后,石膏及各种沉淀物作为最终产物被分离,分离出来的水重新进入底部浆液池,以满足脱硫系统水平衡,选用SEP2模块实现。

离子,选用Rstoic模块实现。③ 气液分离器。烟气经浆液池氧化后进行气液分离,气体进入吸收段进行反应,底部浆液进入固液分离器进行反应,选用Flash模块完成。④ 固液分离器。脱硫塔底部浆液进入分离器后,石膏及各种沉淀物作为最终产物被分离,分离出来的水重新进入底部浆液池,以满足脱硫系统水平衡,选用SEP2模块实现。

2 结果与讨论

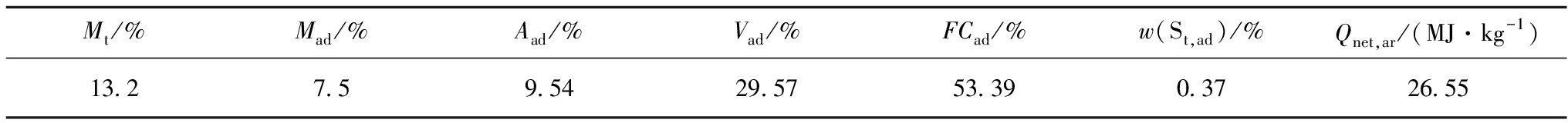

2.1 燃煤烟气组分物流模拟结果及模型验证

0.3 MWth CFB燃煤中试装置全流程模拟的基础工况给煤量为50 kg/h,过量空气系数为1.4,不考虑漏风。基础工况的烟气组分及物流模拟结果见表2。煤燃烧模拟结果显示,烟气组分N2摩尔分数为74.64%,CO2、H2O、O2摩尔分数分别为11.96%、7.23%、6.02%,其他气体成分占比非常低。NOx和SO2的质量流量分别为0.081和1.078 kg/h,浓度为226×10-6和1 057×10-6,试验测量值分别为377×10-6和1 235×10-6。SCR脱硝率和WFGD脱硫率均在94%左右,与试验测量值误差在5%以内。燃料中S转化为SO2和SO3转化率为86%,与前人研究结果一致[14-15]。NOx形成机制有3种:热力型NOx、快速型NOx和燃料型NOx[16]。热力型NOx对温度依赖性很强[16],温度在1 200 ℃左右时,热力型NOx含量接近0[17],而快速型NOx含量占比一般在5%以下,在流化床燃烧温度条件下,燃料型NOx含量占据主导地位[16]。

基于此,本次模拟中只考虑了燃料型NOx。由于燃料氮转化为燃料型NOx机制的复杂性,涉及多个均相和非均相反应,故本文采用易于收敛的吉布斯自由能模型,该方法模型也被很多文献采用[11,18]。NOx模拟结果与试验结果的偏差可归因于较低的燃料氮转化率,根据文献数据,燃料氮与NOx的转化率典型数值在0.05~0.25[7],本文模拟结果的转化率为0.08。

表2 燃煤烟气组分及物流模拟结果

Table 2 Simulation results of coal-fired flue gas components and their mass flow rate

ComponentHOTPRODMass flow/(kg·h-1)Mole fraction/%Simulatedconcentration/10-6Measuredconcentration/10-6ConversionrateN2297.7574.64O227.446.02H2O18.557.23NO20.000 780.000 12NO0.0810.019SO21.080.12SO30.0480.004 2H24.50×10-71.57×10-6Cl21.38×10-81.37×10-9HCl0.003 90.000 74CO1.70×10-54.25×10-6CO274.9811.96226 337 0.08 1 057 1 235 0.86

2.2 操作参数对NOx和SOx生成的影响

燃烧温度对NOx、SOx的影响如图3所示,此时过量空气系数保持1.4不变,温度为700~1 100 ℃。由图3(a)可知,随着温度的升高,NOx含量逐渐增加,N2含量逐渐减少。700~1 400 ℃内,温度低于800 ℃时,NOx排放量很低,温度在800 ℃以上时,NOx排放量明显增长;从整个温度区间来看,NOx质量流量受温度的影响比较显著,从0.006 kg/h增加到0.15 kg/h。温度升高促进了NOx的形成,这与文献[19]的试验数据一致。主要原因是温度升高会促进NH3、HCN等前驱物的转化,促进燃料氮生成NOx[19-20]。由图3(b)可知,随着温度升高,SO2含量逐渐增加,质量流量从0.695 kg/h增加到1.096 kg/h,而SO3含量则逐渐减少,质量流量从0.526 kg/h减少到0.025 kg/h。950 ℃前,随着温度升高,SO2质量流量增加较快,随后增加趋势平缓;SO3变化趋势与SO2相反,这是由煤中S的形态和两者对温度的不同依赖度决定。煤中S以硫化物、有机硫化合物、硫酸盐和微量元素硫形式存在[14];温度在330~600 ℃时,FeS2会率先分解为FeS,FeS在1 000 ℃左右完全分解[21],因此950 ℃前,硫化物中的S以SO2形式被快速释放在气相中,在1 000 ℃左右时基本释放完全,而后曲线趋于平缓。高温条件下,SO2生成反应的化学平衡向正方向移动,但反应速率会随温度和浓度的升高而降低[14]。SO3则与之相反。

图3 反应温度对NOx和SOx的影响

Fig.3 Effect of reaction temperature on NOx and SOx

过量空气系数对NOx、SOx的影响如图4所示,此时燃烧温度保持在1 000 ℃,过量空气系数为0.9~1.4。过量空气系数为0.9时,在炉膛还原性气氛作用下,焦炭和CO会将生成的NOx还原成N2;为便于比较,假设此时NOx质量流量为0,SO3质量流量也假定为0。则随着过量空气系数的增加,NOx质量流量从0增加到0.082 kg/h,该趋势与文献[22-24]一致。SO2含量随着过量空气系数的递增而下降,质量流量从1.116 kg/h降到1.078 kg/h,SO3质量流量则从0增加到0.048 kg/h。

图4 过量空气系数对NOx和SOx的影响

Fig.4 Effect of excess air coefficient on NOx and SOx

2.3 操作参数对SCR脱硝效率的影响

基于以上模型假设,SCR脱硝动力学模型简化为NO的一级反应[25],催化剂反应活化能取值89 kJ/mol[26]。在该简化情况下,讨论脱硝反应温度和氨氮比对脱硝效率和SO3生成的影响。

通常情况下,钒系催化剂脱硝反应的温度窗口在300~400 ℃[27]。本文条件下反应温度对脱硝效率的影响如图5所示(氨氮比为0.95)。由图5可知,在该温度区间内,温度对脱硝效率的影响是正向的,随着温度的升高,脱硝效率从90.3%上升到94.5%,开始阶段脱硝效率上升明显,后半段上升趋势变缓,而后趋于平稳,360 ℃左右达到峰值。该模拟结果的变化趋势得到文献[23-24]的验证。模拟结果的误差可归于反应器模拟中对烟气的一维定常流动的理想化处理,忽略了烟气流量波动以及气体混合的不均匀性,反应器内的温度降和压力降等[28]。SO3随温度变化在SCR反应温度380 ℃时出现一极大值点,380 ℃前呈显著上升趋势,而后趋于平缓并略有下降。可能原因是温度超出了催化剂的最佳活性温度,所以实际运行中SCR脱硝反应温度应该控制在400 ℃以下。

图5 反应温度对脱硝率和SO3生成的影响

Fig.5 Effect of reaction temperature on denitration rate and SO3 formation

氨氮比对脱硝效率和SO3生成的影响如图6所示,氨氮比区间设定为0.6~1.4,温度取350 ℃。由图6可知,NO脱除率随氨氮比的增大而增大,氨氮比小于1时,脱硝效率增大趋势显著,从58%增加到94.5%,氨氮比大于1时,脱硝效率几乎不变。随氨氮比即氨浓度升高,SCR反应速率加快[25];从动力学角度解释,氨氮比较小时,SCR脱硝的动力学模型接近NO和NH3的1级反应,浓度增大到一定时变为NH3的0级反应[29],说明当氨氮比大于1时,脱硝效率几乎不变。氨氮比对SO3生成的影响不显著。综合考量,氨氮比控制在1.05左右最佳。

图6 氨氮摩尔比对脱硝率和SO3生成的影响

Fig.6 Effect of ammonia-nitrogen molar ratio on denitration rate and SO3 formation

2.4 操作参数对湿法烟气脱硫效率的影响

湿法烟气脱硫效率受多种因素共同作用,本文主要探讨钙硫比和入口烟气温度对脱硫效率的影响。在保持液气摩尔比为16、入口烟气温度为90 ℃不变时,钙硫比对脱硫效率和SO3生成的影响如图7所示。在钙硫比小于1时,随着钙硫比的增加,脱硫效率上升显著,从78.3%上升到94.7%。因为湿法脱硫的理论钙硫比为1,钙硫比小于1时,脱硫剂不足以与SO2、SO3充分反应;SO3流量从0.055 kg/h降至0.023 kg/h。当钙硫比大于1时,脱硫效率值趋于平稳,随着钙硫比继续增大,脱硫效率出现下降趋势。这是因为石灰石的溶解度较低,钙硫比增大导致脱硫浆液浓度提高,进而导致石灰石的过饱和凝聚[30],最终使比表面积减少,脱硫效率略有降低。平衡经济效应和脱硫效率,最佳钙硫比应控制在1.05左右。

图7 钙硫比对脱硫率和SO3生成的影响

Fig.7 Effect of calcium-sulfur ratio on desulfurization rate and SO3 formation

在保持液气摩尔比16、钙硫比1.05的情况下,入口烟气温度为70~120 ℃,温度对脱硫效率和出口SO3生成量的影响如图8所示。随着入口烟气温度的升高,WFGD系统的脱硫效率有所降低,下降幅度达到8.8%,而对应的出口SO3流量则升高。主要原因是入口烟气温度的升高增大了脱硫塔内的烟气冷却温差,导致冷却速率增加,易形成更加细小的SO3酸雾雾滴,难以通过洗涤去除[31],最终导致WFGD系统脱硫效率下降和出口SO3浓度升高。

图8 入口烟气温度对脱硫率和SO3生成的影响

Fig.8 Effect of inlet flue gas temperature on desulfurization rate and SO3 formation

3 结 论

1)在循环流化床煤燃烧条件下,温度升高会促进NH3、HCN等前驱物的转化,促进燃料氮生成NOx。高温条件下,硫酸盐分解生成SO2反应的化学平衡向正方向移动,但反应速率会随温度和浓度的升高而降低,SO3则与之相反。

2)SCR脱硝过程中,脱硝效率随着温度升高而增加,最佳反应活性温度在360 ℃左右;SO3浓度在SCR反应温度380 ℃时出现一极大值点。氨氮比小于1时,脱硝效率随氨氮比增加而增加,而后趋于平稳,最佳氨氮比在1.05左右。

3)WFGD脱硫过程中,在钙硫比小于1时,随着钙硫比的增加,脱硫效率上升显著,最佳钙硫比在1.05左右;当钙硫比大于1时,脱硫效率值趋于平稳;脱硫系统入口烟气温度升高不利于脱硫效率的提高。

致谢:

本论文试验得到东南大学热能工程研究所黄亚继教授及其课题组研究生们的大力支持和帮助,在此致谢。

[1] 王永光. 中国煤炭市场供需平衡分析与对策研究[D].太原:山西财经大学,2007.

WANG Yongguang. The analyse and countermeasures study on the balance of coal market supply and demand in China[D].Taiyuan:Shanxi University of Finance & Economics,2007.

[2] 袁媛,赵永椿,张军营,等. TiO2-硅酸铝纤维纳米复合材料光催化脱硫脱硝脱汞的实验研究[J]. 中国电机工程学报,2011,31(11):79-85.

YUAN Yuan,ZHAO Yongchun,ZHANG Junying,et al. Study on photocatalytic experiments of desulfurization,denitrification and mercury removal using a TiO2-aluminum silicate fiber nanocomposite[J]. Proceedings of the CSEE,2011,31(11):79-85.

[3] 尹连庆,于倩.燃煤烟气脱硫脱硝脱汞技术研究现状[J].广东化工,2013,43(3):58-59.

YIN Lianqing,YU Qian. Presentstatus of research on simultaneous desulfurization,denitration and demercuration of coal-fired flue gas[J]. Guangdong Chemical Industry,2013,43(3):58-59.

[4] 杨勇平,杨志平,徐钢,等. 中国火力发电能耗状况及展望[J]. 中国电机工程学报,2013,33(23):1-11.

YANG Yongping,YANG Zhiping,XU Gang,et al. Situation and prospect of energy consumption for China′s thermal power generation[J]. Proceedings of the CSEE,2013,33(23):1-11.

[5] 于龙,吕俊复,王智微,等. 循环流化床燃烧技术的研究展望[J]. 热能动力工程,2004,19(4):336-342.

YU Long,LYU Junfu,WANG Zhiwei,et al. Research prospect of circulating fluidized bed combustion technology[J]. Journal of Engineering for Thermal Energy and Power,2004,19(4):336-342.

[6] YOUNG B E.Technico-economic evaluation of atmospheric fluidized bed combustion in steam production[D].Canada:Queen′s University,l986.

[7] SOTUDEH-GHAREBAAGH R,LEGROS R,CHAOUKI J,et al.Simulation of circulating fluidized bed reactors using aspen plus[J]. Fuel,1998,77(4):327-337.

[8] ESPATOLERO S,ROMEO L M. Optimization ofoxygen-based CFBC technology with CO2 capture [J]. Energy Procedia,2017,114:581-588.

[9] 李英杰,赵长遂,段伦博.O2/CO2气氛下煤燃烧产物的热力学分析[J].热能动力工程,2007,22(3):332-333.

LI Yingjie,ZHAO Changsui,DUAN Lunbo. Thermodynamic analysis of coal combustion products in O2/ CO2 atmosphere[J]. Journal of Engineering for Thermal Energy and Power,2007,22(3):332-333.

[10] DONG Zhihui,DONG Changqing,ZHANG Junjiao,et al.Modeling the combustion of coal in a 300 MW circulating fluidized bed boiler with Aspen Plus[C]//2010 Asia-Pacific Power and Energy Engineering Conference.Chengdu:[s.n.],2010.

[11] 张斌,李政,江宁,等.基于Aspen Plus建立喷流床气化炉模型[J].化工学报,2003,54(8):1179-1182.

ZHANG Bin,LI Zheng,JIANG Ning,et al. Modeling of entrained bed coal gasifiers with Aspen Plus[J]. Journal of Chemical Industry and Engineering(China),2003,54(8):1179-1182.

[12] 赵纪光,李焱,陶文亮. 基于Aspen Plus 的活性焦干法烟气脱硝过程模拟 [J]. 广州化工,2014,42(2):30-34.

ZHAO Jiguang,LI Yan,TAO Wenliang. Simulation of flue gas denitrification processby active coke using Aspen Plus[J]. Guangzhou Chemical Industry,2014,42(2):30-34.

[13] HU Y,YAN J. Characterization of flue gas in oxy-coal combustion processes for CO2 capture [J]. Applied Energy,2012,90(1):113-121.

[14] FLEIG D,NORMANN F,ANDERSSON K,et al. The fate of sulphur during oxy-fuel combustion of lignite[J]. Energy Procedia,2009,1(1):383-390.

[15] CROISET E,THAMBIMUTHU K V . NOx and SO2 emissions from O2/CO2 recycle coal combustion[J]. Fuel,2001,80(14):2117-2121.

[16] THOMAS K M . Therelease of nitrogen oxides during char combustion[J]. Fuel,1997,76(6):457-473.

[17] GLARBORG P,MILLER J A,RUSCIC B,et al. Modeling nitrogen chemistry in combustion[J]. Progress in Energy and Combustion Science,2018,67:31-68.

[18] PEI X,HE B,YAN L,et al. Process simulation of oxy-fuel combustion for a 300 MW pulverized coal-fired power plant using Aspen Plus[J]. Energy Conversion and Management,2013,76:581-587.

[19] 张永春,张军,盛昌栋,等. O2/N2、O2/CO2和O2/CO2/NO气氛下煤粉燃烧NOx排放特性[J]. 化工学报,2010,61(1):165-171.

ZHANG Yongchun,ZHANG Jun,SHENG Changdong,et al. NOx emission characteristics of pulverized coal combustion in O2/N2,O2/CO2 and O2/CO2/NO atmospheres[J]. Journal of Chemical Industry and Engineering(China),2010,61(1):165-171.

[20] 蒋杰,金晶,张号,等.O2/CO2气氛下煤燃烧NOx排放特性的实验研究[J].锅炉技术,2013,44(4):42-45.

JIANG Jie,JIN Jing,ZHANG Hao,et al Experimental study on NOx emission characteristics of coal combustion in O2/CO2 atmosphere[J].Boiler Technology,2013,44(4):42-45.

[21] GRYGLEWICZ G,STEFAN Jasieńko. The behaviour of sulphur forms during pyrolysis of low-rank coal[J]. 1992,71(11):1225-1229.

[22] HU Y Q,NAITO S,KOBAYASHI N,et al. CO2,NOx and SO2 emissions from the combustion of coal with high oxygen concentration gases[J]. Fuel,2000,79(15):1925-1932.

[23] COURTEMANCHE B,LEVENDIS Y A . A laboratory study on the NO,NO2,SO2,CO and CO2 emissions from the combustion of pulverized coal,municipal waste plastics and tires[J]. Fuel,1998,77(3):183-196.

[24] 陈传敏,赵长遂,庞克亮,等. O2/CO2气氛下燃煤过程中NOx排放特性实验研究[J]. 东南大学学报(自然科学版),2005,35(5):738-741.

CHEN Chuanmin,ZHAO Changsui,PANG Keliang,et al. Experimental study on NOx emission from coal combustion under O2/CO2 atmosphere[J]. Journal of Southeast University(Natural Science Edition),2005,35(5):738-741.

[25] BUSC A,LIETT I,RAMI S,et al. Chemical and mechanistic aspects of the selective catalytic reduction of NOx by ammonia over oxide catalysts:A review[J]. Applied Catalysis B Environmental,1998,18(1/2):1-36.

[26] RODUIT B,BAIKER A,BETTONI F,et al. 3-D modeling of SCR of NOx by NH3 on vanadia honeycomb catalysts[J]. Aiche Journal,1998,44(12):2731-2744.

[27] LIU Q,LIU Z,CHENGYUE L I . Adsorption andactivation of NH3 during selective catalytic reduction of NO by NH3[J]. Chinese Journal of Catalysis,2006,27(7):636-646.

[28] 任洪运,杨承,马晓茜. 联合循环电站余热锅炉全工况烟气脱硝运行分析[J]. 广东电力,2016,29(7):29-34,48.

REN Hongyun,YANG Cheng,MA Xiaoqian. Analysis onflue gas denitration operation of heat recovery boiler under full conditions in gas-steam combined cycle power station[J]. Guangdong Electric Power,2016,29(7):29-34,48.

[29] WILLI R,RODUIT B,KOEPPEL R A,et al. Selective reduction of NO by NH3 over vanadia-based commercial catalyst:Parametric sensitivity and kinetic modelling[J]. Chemical Engineering Science,1996,51(11):2897-2902.

[30] 李炎. 石灰石/石膏湿法烟气脱硫研究与建模[D].保定:华北电力大学,2005.

LI Yan. Research and modeling of limestone/gypsum wet flue gas desulfurization[D]. Baoding:North China Electric Power University,2005

[31] 潘丹萍,吴昊,黄荣廷,等. 石灰石-石膏法烟气脱硫过程中SO3酸雾脱除特性[J]. 东南大学学报(自然科学版),2016,46(2):85-90.

PAN Danping,WU Hao,HUANG Rongting,et al. Removal properties of sulfuric acid mist during limestone-gypsum flue gas desulfurization process[J]. Journal of Southeast University(Natural Science Edition),2016,46(2):85-90.