600 MW超临界对冲锅炉分级燃烧特性

胡庆伟1,王为术2

(1.大唐三门峡发电有限责任公司,河南 三门峡 472143;2.华北水利水电大学 热能工程研究中心,河南 郑州 450011)

摘 要:为研究超临界燃煤锅炉的燃烧特性,针对600 MW对冲旋流燃烧锅炉,利用CFD(computational fluid dynamics)数值仿真软件研究了分级燃烧超临界锅炉内速度分布、颗粒轨迹分布、温度分布、组分分布特性及NOx释放规律。采用标准k-ε模型和拉格朗日随机轨道模型模拟气相湍流流动和气固两相流动;对于固体燃料,借助离散相模型,同时采用非预混燃烧模型模拟煤粉在炉内的燃烧过程;对流项采用二阶迎风格式获得更加精确的物理解;考虑到锅炉炉膛温度高、辐射换热量大,采用P1辐射模型计算气-气和气-固之间的辐射换热量;对锅炉壁面附近区域的流动传热计算采用标准壁面函数法,节省内存和计算时间。结果表明:分级对冲燃烧锅炉截面速度呈对称分布,气流充满度好,燃烧稳定;旋流燃烧的方式使炉内出现回流区,加强了炉内气流与煤粉颗粒之间的扰动,强化了传热传质,同时延长了煤粉颗粒在炉内的停留时间;煤粉颗粒的直径影响着煤粉在炉内的燃烧过程,粒径越小,煤粉颗粒在炉内的停留时间越短,影响燃料的燃烧燃尽和锅炉效率,但粒径过大,煤粉颗粒在自身重力作用下落入冷灰斗,影响锅炉的正常安全运行,因此,合适的粒径对炉内燃烧过程十分重要;沿炉膛高度方向,炉内烟气平均温度先上升后下降,在燃尽区补充燃尽风使温度小幅降低,到达炉膛出口截面烟气平均温度约为1 100 K;炉内各组分分布规律为:X=11.093 5 m截面,沿炉膛高度方向,O2体积分数先上升后下降,CO2体积分数逐渐升高,CO体积分数先上升后下降;分级燃烧使炉内NOx生成量整体下降,炉膛出口NOx浓度约为385.14 mg/m3。

关键词:超临界锅炉;燃烧特性;数值模拟;锅炉效率

中图分类号:TK229.6;TQ53

文献标志码:A

文章编号:1006-6772(2019)02-0069-07

收稿日期:2018-11-27

责任编辑:白娅娜

DOI:10.13226/j.issn.1006-6772.18112702

基金项目:河南省高校创新团队项目(16IRTSTHN017)

作者简介:胡庆伟(1970—),男,河南灵宝人,高级工程师,从事火电生产管理工作。E-mail:2445520364@qq.com。

通讯作者:王为术(1972—),男,重庆开县人,教授,主要从事多相流动和传热方面的研究。E-mail:wangweishu@ncwu.edu.cn

引用格式:胡庆伟,王为术.600 MW超临界对冲锅炉分级燃烧特性[J].洁净煤技术,2019,25(2):69-75.

HU Qingwei,WANG Weishu.Staged combustion characteristics of a 600 MW supercritical opposed boiler[J].Clean Coal Technology,2019,25(2):69-75.

Staged combustion characteristics of a 600 MW supercritical opposed boiler

HU Qingwei1,WANG Weishu2

(1.Datang Sanmenxia Power Generation Co.,Ltd.,Sanmenxia 472143,China;2.Thermal Engineering Research Center,North ChinaUniversity of Water Resources and Electric Power,Zhengzhou 450011,China)

Abstract:In order to study the combustion characteristics of the supercritical coal-fired boilers,the velocity,trajectory of pulverized coal particles,temperature and composition distribution characteristics and NOx release features during coal combustion in the 600 MW counter-rotating swirling boiler were numerically studied using CFD (Computational Fluid Dynamics) numerical simulation software.The standard k-ε model and lagrangian random orbit model were explored to simulate gas-phase turbulent flow and gas-solid two-phase flow.The solid fuel was simulated by the discrete phase model,besisdes,the pulverized coal combusted in the furnace was simulated by the non-premixed combustion model.The convection term adopted the second order upwind to obtain a more accurate understanding of the matter.Considering the high temperature of the boiler furnace and the large amount of radiation heat transfer,the P1 radiation model was used to calculate the radiation heat transfer between the gas-gas and the gas-solid.The standard wall function method was used to calculated flow heat transfer,which could save the space and calculation time.The results show that the cross-section velocity of the staged combustion boiler is symmetric,the gas flow is full and the combustion is stable.Besides,the symmetrical reflux caused by swirling combustion in the furnace could enhance the disturbance between the gas flow in the furnace and the pulverized coal particles,and then strengthen the heat and mass transfer and increase the residence time of the pulverized coal particles in the furnace.The particle size of pulverized coal in the furnace could affect the combustion process.Specifically,the smaller the particle size the shorter the residence time of pulverized coal particles is in the furnace,which will influence the combustion and burnout of the fuel and the efficiency of the boiler.On the contrary,if the particle size is too large,the pulverized coal particles fall into the ash hopper slagging by their own gravity,and impacts the normal safe operation of the boiler.Therefore,the proper particle size is significantly important for the combustion process in the furnace.The average temperature of the flue gas in the furnace rises and then decreases along the height of the furnace and then reach to about 1 100 K in the cross section of the furnace exit.The temperature in the burnout zone is slightly reduced due to the supplemented over-fire-air.The distribution of various components in the furnace are X=11.093 5 m section,along the height of the furnace,the volume fraction of O2 first rises and then decreases,the volume fraction of CO2 increases gradually,the volume fraction of CO first rises and then decreases,the staged combustion reduces the overall NOx production,and the concentration of NOx at the furnace outlet is about 385.14 mg/m3.

Key words:supercritical boiler;combustion characteristics;numerical simulation;boiler efficiency

0 引 言

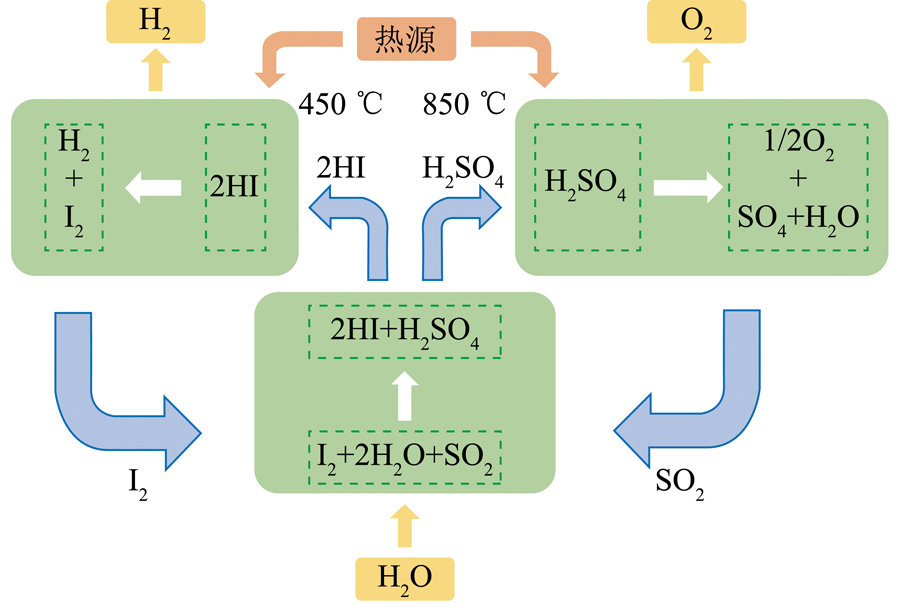

旋流对冲燃烧作为当今火力发电厂的主流燃烧方式,与切圆燃烧方式相比,主要优点有:一二次风混合强烈、煤粉充分燃烧且炉膛热负荷均匀,保证了煤粉的高效燃烧,节约化石能源燃烧;分级燃烧方式可进一步控制锅炉出口NOx含量,减少污染物排放。但超临界对冲锅炉炉内燃烧情况复杂,NOx控制难以保障,因此,有必要开展超临界对冲锅炉分级燃烧特性研究。国内外学者以试验和数值模拟为主开展研究。李德波等[1]、李金晶等[2]采用现场试验方法对对冲旋流锅炉的配风调整和组分分布规律进行研究。白昊等[3]针对低氮燃烧四角切圆煤粉炉进行冷态空气动力场试验研究。艾晨辉[4]采用一维炉对烟煤掺烧不同比例的高硫煤进行燃烧特性试验研究,研究表明试验方法周期长,成本高。现多采用数值方法研究锅炉的空气动力场特性、燃烧特性及NOx释放特性。薛海鹏等[5]基于超细粉再燃技术对不同再燃方案下炉内燃烧特性进行数值模拟,结果证明该技术能有效降低NOx排放。洪荣坤等[6]采用现场试验和数值模拟相结合的方法对600 MW超临界锅炉CO和NOx排放特性进行研究。许霖杰等[7]通过数值模拟研究循环流化床锅炉炉内气固两相流动特性。苏攀等[8]、欧聪等[9]利用Fluent软件数值研究不同混煤掺烧工况下锅炉的燃烧特性。Choi等[10]、刘亚明等[11]、钟用禄等[12]分别对500、600和660 MW超临界锅炉NOx排放特性数值模拟研究。Díez等[13]研究了不同比例OFA(燃尽风)条件下NOx的释放特性。魏增涛等[14]、王雪彩等[15]采用三维全尺寸数值方法对600 MW超临界对冲锅炉低氮燃烧技术进行改造。为深入研究超临界燃煤锅炉的燃烧特性,实现能源的高效利用和超低排放,采用ANSYS软件数值研究600 MW分级燃烧对冲旋流锅炉燃烧特性,分析炉内速度分布、温度分布、组分分布及NOx分布特性,从基础理论出发深入研究不同直径煤粉颗粒的运动行为规律,以期为燃煤锅炉改造和技术实施提供理论依据。

1 模型和计算方法

1.1 物理模型

研究对象为600 MW超临界参数,单炉膛,炉膛前后墙布置旋流燃烧器、对冲燃烧、一次中间再热、π型布置、变压直流本生型燃煤锅炉。炉膛断面宽22.187 3 m、深15.632 3 m、高66.55 m,锅炉采用正压直吹式制粉系统,配有6台ZGM113N型中速磨煤机,每台磨煤机分别对应5个燃烧器,共30个燃烧器,在煤粉燃烧器的上方前后墙各布置2层燃尽风燃烧器。具体布置如图1所示。

图1 锅炉物理模型

Fig.1 Physical model of the boiler

利用Gambit软件对实际锅炉建立物理模型和网格模型,为计算方便简单,将整个锅炉划分为3个区域:冷灰斗区、燃烧区和上炉膛区,并将燃烧区网格加密。经网格无关性验证后,确定了最佳的网格数目为363万,网格模型如图2所示。

图2 锅炉网格模型

Fig.2 Mesh diagram of the boiler

1.2 数学模型

炉内煤粉燃烧是复杂的三维湍流流动和化学反应,并伴随有强烈的传热传质,对此种湍流流动,采用标准k-ε模型来模拟。气相燃烧采用PDF(Probability Density Function)模型模拟燃烧过程中的化学反应及各组分输运情况;采用拉格朗日随机轨道模型跟踪颗粒轨迹,将煤粉颗粒看做固相,采用DPM(discrete phase model)模型;焦炭燃烧采用动力学/扩散控制反应速率模型;炉内辐射换热采用P1辐射模型模拟;为保证计算精度,对流项采用二阶迎风格式和SIMPLE算法求解。NOx生成模型采用“后处理”方法计算,主要考虑NO。

1.3 边界参数设定

在炉内冷态流场合理分布的基础上[16],数值研究设计煤种下锅炉满负荷运行工况,设计煤种的工业分析和元素分析见表1。其中,一次风、内外二次风和燃尽风均采用质量流量入口,一次风和燃尽风直流射入,内外二次风旋流射入,且旋流方向相反,旋流燃烧器设计煤种下BMCR(锅炉最大连续蒸发量)工况下的设计参数见表2。冷灰斗、炉膛四周及炉膛上方水冷壁均设置成恒温壁面,并考虑辐射的影响;炉膛出口采用压力出口,并设置微负压出口;煤粉颗粒以“射流”方式进入锅炉,并采用Rosin-Rammler分布拟合,具体参数见表3。

表1 煤的工业分析和元素分析

Table 1 Proximate and ultimate analysis of the pulverized coal

表2 燃烧器设计参数

Table 2 Design parameters of burner

表3 煤粉颗粒的物性参数

Table 3 Physical properties of coal particles

2 结果与讨论

2.1 速度分布特性

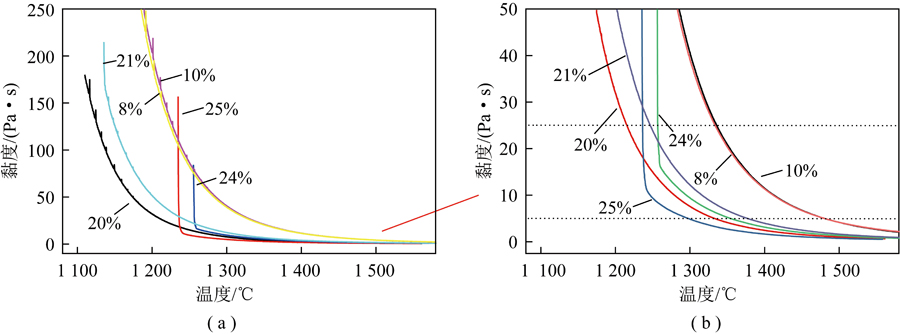

炉膛中心纵截面速度分布如图3所示。图3(a)为X=11.093 5 m截面速度分布,由图3(a)可知,气流从锅炉前后墙上的主燃烧器和燃尽风口射流进入,速度较大,随后气流沿炉膛深度方向运动,速度逐渐降低,在炉膛中心处相撞,速度最低,下层燃烧器的气流受中层燃烧器气流的挤压,部分向下移动,大部分气流向上运动;中层和上层燃烧器的气流均向上流动。从图3(a)还可知,在燃烧器出口附近都会形成小的回流区,这是由于内、外二次风是从燃烧器喷口旋流射出,且内、外二次风的旋流方向相反,方向相反的两股风发生碰撞形成回流区,回流区的存在加强了煤粉与空气之间的混合,增大了与空气的接触面积,使燃烧条件更剧烈,同时增强扰动,进一步促进煤粉颗粒的着火和燃烧。回流区的存在也避免了由一次风携带的煤粉颗粒直接撞击前后墙,造成水冷壁结渣。在折焰角附近,烟气急剧变向,流通截面积缩小,导致速度略有上升。

图3(b)为气流沿Z方向的速度分布曲线,由图3(b)可知,炉膛整体的速度先降低后上升再降低,由于燃烧器对称布置在锅炉前后墙,气流从燃烧器进入锅炉,燃烧器出口速度最大,随着气流向炉膛中心移动,速度降低,在Z=8 m左右速度最低,由于燃烧器对称布置,炉膛内速度分布也基本对称。烟气进入水平烟道后,速度又逐渐下降。

图3 炉膛中心纵截面速度分布

Fig.3 Velocity distribution of center longitudinal section in furnace

图4为炉内不同燃烧器层横截面速度分布,由图4可知,下层燃烧器气流发展最充分,在炉膛中心处气流互相碰撞,中层燃烧器气流发展次之,上层燃烧器气流发展最不充分,这是由于气流向上流动,上层燃烧器受下层燃烧器的影响较大,抑制了上层燃烧器的气流向炉膛中心移动,导致上层燃烧器气流发展不充分。

图4 炉内不同横截面上速度分布

Fig.4 Velocity distribution on different cross section of the burner in furnace

2.2 颗粒轨迹行为规律

不同直径的煤粉颗粒在炉膛内的运动轨迹如图5所示。颗粒轨迹是由拉格朗日随机轨道模型法确定的,可提前设定颗粒的运动轨迹,使离散项的颗粒沿设定好的轨迹运动,从而时刻追踪固体粒子的速度、质量以及温度的变化情况。由图5可知,从燃烧器喷口出来的不同粒径煤粉颗粒的运动轨迹相似,均是先水平移动到炉膛中心,再向上运动经各受热面到达水平烟道,在运动过程中煤粉颗粒逐渐燃烧,发生能量转换。颗粒粒径越小,在炉内停留时间越短,50 μm煤粉颗粒的停留时间只有3.89 s,而230 μm煤粉颗粒在炉内的停留时间高达6.3 s,可见粒径对燃料燃烧的影响很大,粒径过小,在炉内停留时间短,煤粉无法到达锅炉中心,不能充分燃烧,导致锅炉效率下降;粒径过大,在炉内停留时间长,可充分燃烧,但粒径230 μm煤粉颗粒受自身重力的影响,部分向下运动,直接进入冷灰斗内,煤粉颗粒会附着在冷灰斗壁面,影响锅炉排渣;粒径100 μm颗粒在炉内停留时间适中,为4.24 s,且颗粒全部向上运动,进入燃烧区域燃烧,提高煤粉燃烧效率的同时保证了锅炉安全稳定的运行。因此,煤粉粒径的选取在一定程度上也影响锅炉运行。

图5 中层燃烧器层不同粒径煤粉颗粒轨迹

Fig.5 Trajectory of pulverized coal particles with different particle sizes in the middle burner layer

2.3 温度分布特性

炉膛X=11.093 5 m截面温度分布如图6所示。由图6可知,由一次风携带的煤粉颗粒进入锅炉后,在高温二次风提供的环境下析出挥发分并开始着火,消耗O2的同时释放出大量热量使炉内整体温度迅速上升至1 700 K左右,随着燃料燃烧释放大量热量,温度沿炉膛深度方向逐渐上升,在炉膛中心处温度最高约为1 800 K。中层燃烧器火焰温度比上、下2层燃烧器要高,这是由于中层燃烧器层的气流受上、下2层燃烧器的气流挤压,煤粉颗粒之间发生碰撞,强化了燃烧过程,使煤粉燃烧更完全,因此火焰温度较高。整个炉膛内流场基本呈对称分布,在燃烧器出口附近出现了2个局部高温区,可能是由于燃烧器结焦导致火焰部分偏移,在实际运行过程中应加以改善。

图6 X=11.093 5 m截面温度分布

Fig.6 X=11.093 5 m section temperature distribution

烟气平均温度沿炉膛高度方向的分布如图7所示。由图7可知,在燃烧器区域,由于煤粉燃烧,且燃烧初期氧气充足,烟气温度迅速升高,在上层燃烧器与燃尽风喷口之间到达最高值。随着上、下2层燃尽风的投入,温度迅速下降到1 400 K左右,随后未燃尽的煤粉颗粒与新投入的O2继续反应,加上富氧环境对CO的氧化作用放出热量,温度再次升高到1 600 K以上,随后烟气进入炉膛上方水冷壁,烟气温度逐渐下降,到达炉膛出口温度约为1 100 K。

图7 炉膛截面平均烟气温度

Fig.7 Average flue gas temperature of the furnace section

2.4 组分分布规律

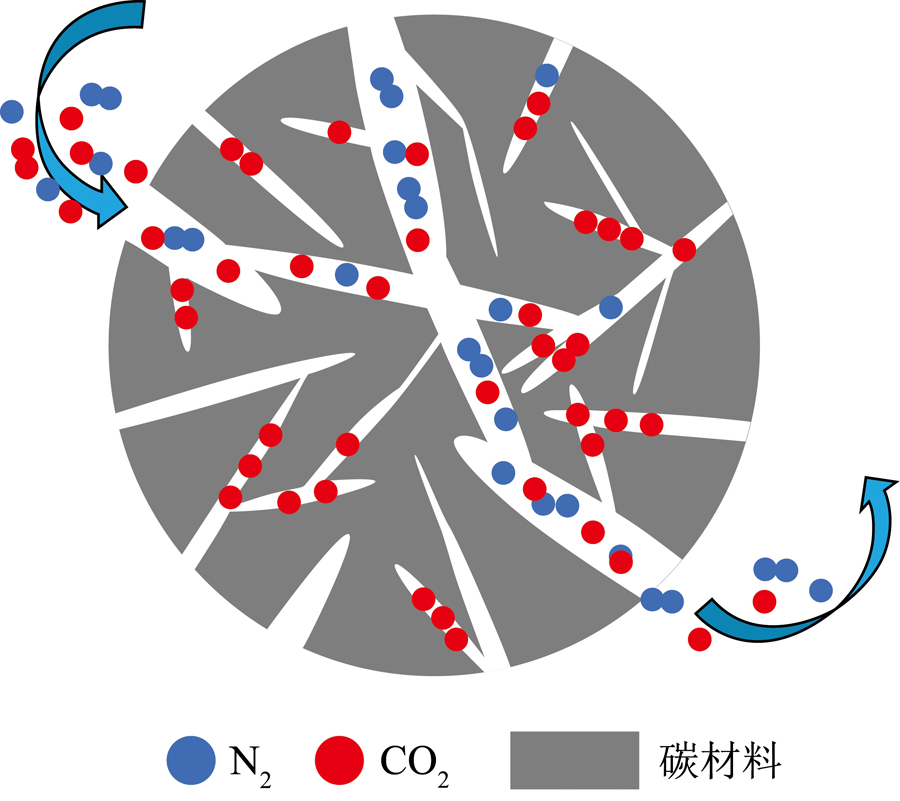

炉膛X=11.093 5 m截面O2、CO2和CO体积分数分布如图8所示。由图8可知,燃烧器出口附近O2含量高,这是由于炉内煤粉燃烧所需O2都是通过燃烧器进入炉膛,随着高温二次风进入锅炉,炉内温度升高,满足煤粉颗粒的着火条件,煤粉迅速燃烧,消耗O2生成CO和CO2,CO和CO2含量首先升高,由于锅炉采用分级配风方式,在主燃区过量空气系数α<1,造成煤粉不完全燃烧,前期主要生成CO,同时生成CO2,因此CO主要在燃烧器出口附近最多,CO2含量相对较少。随着燃烧的进行,O2体积分数减少,CO2生成量增多,在炉膛中心处O2含量最低,CO2含量最大;由于燃烧会产生NOx,其中的CO大部分又与NOx作用将其还原成N2,因此CO含量在炉膛中心处较少。在燃尽区,由于燃尽风的投入,O2体积分数上升,保证了未燃尽的焦炭继续燃烧,放出热量,使炉内温度升高,这与图7显示的温度分布曲线相吻合;同时O2过剩使得不完全燃烧生成的CO继续被氧化,最终生成CO2,CO2含量在燃尽风喷口上方达到最大,O2体积分数逐渐降低到0.06,此时CO基本全部被氧化,炉膛出口处CO体积分数仅有0.000 2。综合分析图8可知,从折焰角上方到炉膛出口各组分的体积分数基本维持不变。

图8 炉内组分分布

Fig.8 Distribution of components in the furnace

2.5 NOx生成与分布

炉膛中心纵截面NOx体积分数分布如图9所示。由图9可知,由一次风携带的煤粉颗粒进入锅炉,生成大量NOx,这是由于在高温环境的作用下,煤粉颗粒首先分解生成含有N原子的中间产物,如CN、HCN和NHi,这些含N的中间产物一部分与OH、O2等反应生成NO,另一部分与NO反应使NO还原分解生成N2。由于热力型NOx是指空气中N2在高温环境下被氧化生成的NOx,通常在1 800 K以上的环境中产生,因此在煤粉炉中主要生成快速型NOx和燃料型NOx,其中又以燃料型NOx为主;由于分级配风,主燃区过量空气系数α<1,属欠氧环境,燃烧生成CO2的同时还会生成大量CO,营造还原性氛围,大量NOx被CO还原成N2,因此炉膛中心处NOx浓度最低。随着上层燃尽风射入炉膛,补充氧气,煤粉继续燃烧燃尽释放热量,炉内温度再次升高,高温环境又促使NOx的生成,但由于未燃尽碳的还原作用,两者共同作用导致NOx浓度基本保持不变,在炉膛出口处NOx浓度为385.14 mg/m3(折算到6% O2)。

图9 NOx分布特性

Fig.9 NOx distribution characteristics

3 结 论

1)炉内空气动力场分布良好,呈对称分布,气流扰动强,有利于煤粉的快速着火和燃尽;在燃烧器出口附近出现局部高温,可能导致该区域的水冷壁结渣,在实际运行中要注意。

2)采用Rosin-Rammler拟合煤粉颗粒直径,得到了不同粒径颗粒在炉内的运动轨迹,粒径越小,在炉内停留时间越短;反之,则越长。同时,粒径大小影响炉内燃烧,在锅炉设计时要充分考虑其合理性。

3)在X=11.093 5 m截面,沿炉膛高度方向温度先上升后下降,炉内O2体积分数先升后降,CO2体积分数逐渐升高,CO体积分数先上升后下降,炉膛出口截面NOx平均浓度为385.14 mg/m3。

4)在燃烧器上方加装2层燃尽风喷口,实现分级燃烧,既降低炉膛中心温度,减少主燃区NOx生成量,又能保证未燃尽碳在燃尽区继续燃烧,实现节能减排。

参考文献:

[1] 李德波,沈跃良.前后对冲旋流燃煤锅炉CO和NOx分布规律的试验研究[J].动力工程学报,2013,33(7):502-506,554.

LI Debo,SHEN Yueliang.Experimental study on CO and NOx emission of a swirl-opposed coal-fired boiler[J].Journal of Chinese Society of Power Engineering,2013,33(7):502-506,554.

[2] 李金晶,赵振宁,张清峰,等.对冲旋流锅炉的配风调整试验研究[J].热能动力工程,2016,31(8):59-63,123-124.

LI Jinjing,ZHAO Zhenning,ZHANG Qingfeng,et al.Optimization on air supplication of pulverized coal fired boiler with swirling counter-flow combustion[J].Journal of Engineering for Thermal Energy and Power,2016,31(8):59-63,123-124.

[3] 白昊,张忠孝,岳朴杰,等.四角切圆锅炉冷态空气动力场试验研究[J].电站系统工程,2018,34(4):6-8,12.

BAI Hao,ZHANG Zhongxiao,YUE Pujie,et al.Experimental research on cold aerodynamic field of boiler with tangential firing[J].Power System Engineering,2018,34(4):6-8,12.

[4] 艾晨辉.烟煤锅炉掺烧高硫煤燃烧特性试验[J].热力发电,2017,46(6):56-61,68.

AI Chenhui.Experimental research on co-firing high suffer content coals in bituminite-fired boiler[J].Thermal Power Generation,2017,46(6):56-61,68.

[5] 薛海鹏,熊扬恒,范波,等.基于超细粉再燃的旋流燃烧锅炉低NOx排放优化模拟[J].热力发电,2018,47(7):21-27.

XUE Haipeng,XIONG Yangheng,FAN Bo,et al.Simulation of low NOx emission optimization in swirl combustion boiler based on superfine pulverized coal reburning[J].Thermal Power Generation,2018,47(7):21-27.

[6] 洪荣坤,沈跃良,赵振峰.600 MW超临界对冲燃烧锅炉CO和NOx排放特性的研究[J].动力工程学报,2012,32(12):922-927.

HONG Rongkun,SHEN Yueliang,ZHAO Zhenfeng.Emission characteristics of CO and NOx from opposed firing boiler in a 600 MW supercritical unit[J].Journal of Chinese Society of Power Engineering,2012,32(12):922-927.

[7] 许霖杰,程乐鸣,邹阳军,等.1 000 MW超临界循环流化床锅炉环形炉膛气固流动特性数值模拟[J].中国电机工程学报,2015,35(10):2480-2486.

XU Linjie,CHENG Leming,ZOU Yangjun,et al.Numerical study of gas-solids flow characteristics in a 1 000 MW supercritical CFB octagonal furnace[J].Proceedings of the CSEE,2015,35(10):2480-2486.

[8] 苏攀,张健,曹瑞杰,等.600 MW电站锅炉中印尼褐煤掺烧试验及数值模拟[J].热能动力工程,2018,33(2):79-86.

SU Pan,ZHANG Jian,CAO Ruijie,et al.Study of an indonesia-originated lignite mixed and diluted combustion test in a 600 MW utility boiler and its numerical simulation[J].Journal of Engineering for Thermal Energy and Power,2018,33(2):79-86.

[9] 欧聪,马素霞,崔志刚,等.600 MW机组旋流对冲燃烧锅炉在变煤质工况下的燃烧优化模拟[J].热力发电,2018,47(1):86-93.

OU Cong,MA Suxia,CUI Zhigang,et al.Numerical simulation and optimization for combustion in a 600 MW unit swirl opposed boiler firing blended coals[J].Thermal Power Generation,2018,47(1):86-93.

[10] CHOI C R,CHANG N K.Numerical investigation on the flow,combustion and NOx emission characteristics in a 500 MW tangentially fired pulverized-coal boiler[J].Fuel,2009,88(9):1720-1731.

[11] 刘亚明,李方勇,徐齐胜,等.600 MW对冲燃烧锅炉NOx排放特性的数值模拟[J].动力工程学报,2015,35(5):341-347.

LIU Yaming,LI Fangyong,XU Qisheng,et al.Numerical study on NOx emission characteristics of a 600 MW opposed firing boiler[J].Journal of Chinese Society of Power Engineering,2015,35(5):341-347.

[12] 钟用禄,曾过房,李海山,等.660 MW旋流对冲锅炉低NOx燃烧优化数值模拟[J].热能动力工程,2015,30(1):108-112,168.

ZONG Yonglu,ZENG Guofang,LI Haishan,et al.Numerical simulation of the optimization of the low-NOx combustion of a 660 MW swirling opposed-firing boiler[J].Journal of Engineering for Thermal Energy and Power,2015,30(1):108-112,168.

[13] D EZ L I,CORTÉS C,PALLARÉS J.Numerical investigation of NOx emissions from a tangentially-fired utility boiler under conventional and overfire air operation[J].Fuel,2008,87(7):1259-1269.

EZ L I,CORTÉS C,PALLARÉS J.Numerical investigation of NOx emissions from a tangentially-fired utility boiler under conventional and overfire air operation[J].Fuel,2008,87(7):1259-1269.

[14] 魏增涛,程智海,郭永红.超临界对冲旋流燃烧锅炉低氮改造[J].洁净煤技术,2017,23(3):106-111.

WEI Zengtao,CHENG Zhihai,GUO Yonghong.Low NOx improvement scheme of supercritical swirling combustion boiler[J].Clean Coal Technology,2017,23(3):106-111.

[15] 王雪彩,孙树翁,李明,等.600 MW墙式对冲锅炉低氮燃烧技术改造的数值模拟[J].中国电机工程学报,2015,35(7):1689-1696.

WANG Xuecai,SUN Shuwong,LI Ming,et al.Numerical sumulation on low NOx combustion technological transformation of a 600 MW boiler with opposed wall swirling burners[J].Proceedings of the CSEE,2015,35(7):1689-1696.

[16] 王为术,田苗,胡庆伟,等.对冲燃烧超临界锅炉气固两相流动数值模拟[J].热能动力工程,2017,32(5):64-69,137.

WANG Weishu,TIAN Miao,HU Qingwei,et al.Numerical simulation of gas-solid two-phase flowing in opposed firing supercritical boiler[J].Journal of Engineering for Thermal Energy and Power,2017,32(5):64-69,137.