述 评

入炉煤质在线软测量技术研究与应用进展

CHENG Yanting,SONG Lixin,CHI Feng,et al.Development and application of soft-measurement technology for online monitoring of coal quality in power generation[J].Clean Coal Technology,2021,27(5):38-51.

Development and application of soft-measurement technology for online monitoring of coal quality in power generation

0 引 言

火电生产过程中,煤质波动是影响锅炉效率的主要因素之一,但煤质是少数未广泛实现在线检测联入生产控制的过程变量。当前煤质在线分析仪多依赖进口,设备应用到核射线或其他高能束的介入探测,价格昂贵、应用要求高、后期维护投入较大;煤质分析仪适用于皮带煤的测试,对于中储式制粉系统测试后的煤还需经过制粉仓存储,并不能直接反映入炉煤品质,因此煤质在线分析仪器在火电生产过程协同控制中的应用较少。

工业过程某些重要变量难以直接检测,借助软测量技术可通过易于得到的辅助变量进行间接诊断估计与趋势预测。软测量技术也称为软仪表或虚拟仪表,被认为是仪表技术发展的第5个阶段(模拟仪表-电子仪表-数字仪表-智能仪表-虚拟仪表)。研究人员基于电厂分布式联动控制监测的特点,将软测量技术应用于入炉煤煤质的在线测量[1-2],并初步形成了不同的技术路线。

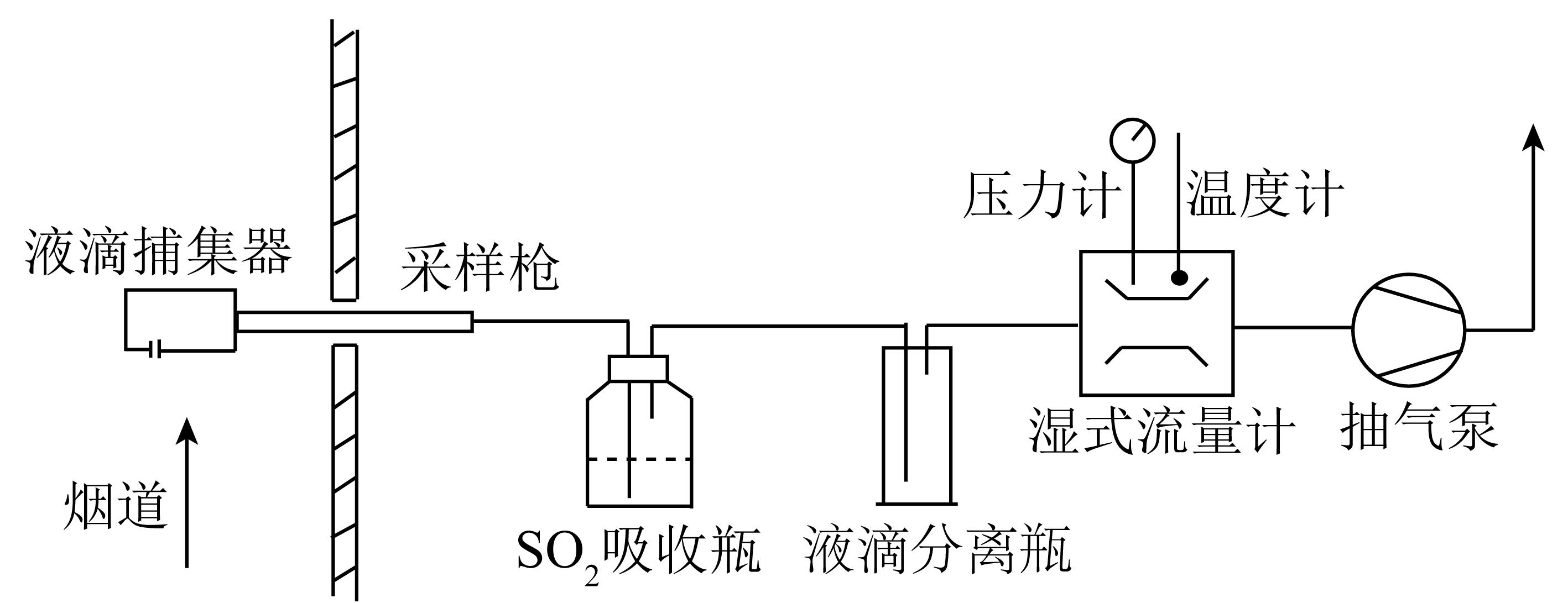

火电生产中大量的分布式测点状态反映了生产工况及燃用煤质的情况,特别是炉后烟气组分变化与入炉煤可燃成分组成密切相关。根据GB/T 13223—2011《火电厂大气污染物排放标准》要求,我国多数电厂都配备了烟气排放连续监测系统(Continuous Emission Monitoring System,简称CEMS),CEMS系统内集成了气体分析仪、颗粒物分析仪、温度/压力/湿度分析仪等在线获取SO2、O2、NOx等气体成分的标准体积分数、烟尘颗粒浓度及烟气排放物理特性(烟气流量、烟道压力、温度、湿度等)。根据“特定品质的燃煤和工况产生特定排放”的事实,烟气侧参数结合磨煤机参数、炉侧汽水参数、机前参数等可充分反映燃用煤的品质。当前入炉煤质软测量研究基于机理分析或数据学习、人工智能形成了不同的技术路线;而燃煤品质具有多参数的特点,不同燃煤品质参数的软测量存在关联的同时亦有较大区别,关于入炉煤质软测量技术体系目前缺乏综合的系统论证。

为总结论证煤质软测量技术的体系框架,笔者按照技术特点对入炉煤质软测量技术原理和方法进行分类总结,对不同煤质参数的软测量方法进行关联论证,分析不同煤质软测量技术存在的问题,对未来入炉煤质软测量技术的发展方向提出建议。

1 燃煤品质参数及软测量技术分类

煤质分析分工业分析和元素分析两类,元素分析包含煤中可燃性元素碳(C)、氢(H)、氧(O)、氮(N)、硫(S)含量以及灰分(A)、水分(M),元素含量以通常以收到基统计。工业分析参数包括固定碳、灰分、水分、挥发分含量,在火电生产中以煤的工业分析应用为主并参与火电的能效分析。此外,燃煤品质参数还包括煤的发热量,可分为高位发热量及低位发热量,发热量是燃煤分析中非常受关注的品质参数,以低位发热量的分析应用为主。

煤质软测量可根据煤质划分方法不同分为煤种辨识及上述燃煤品质参数的软测量;煤种辨识技术综合煤的品质特性按照易燃性、发热高低等将燃煤划分为有限的品质等级,电厂通过建立燃用煤种历史数据库,对比不同品质等级燃煤的应用工况、效率、经济性等开展燃煤种类的在线辨识技术。如王惠杰和王雷雨[3]在某电厂应用燃煤品质范围内,利用k-均值法得到用煤收到基灰分、水分的典型值,用k-中心算法得到干燥无灰基典型值,在此基础上将典型数据进行组合,并基于门捷列夫经验公式补充低位发热量构造燃煤品质数据库,基于正反平衡校验对入炉煤种进行在线识别。

当前入炉煤质软测量以具体品质参数的软测量为主,也是本研究的主要论述内容,下述内容中煤质软测量即代指煤的具体品质参数的软测量技术,围绕煤的元素含量、水分、灰分、发热量的软测量分别论述。根据不同检测原理和技术路线,将当前研究和应用的软测量技术划分为基于机理分析的软测量和基于机器学习的软测量两大类,下面分别对两类煤质在线软测量方法进行阐述。

2 基于机理模型分析法的煤质在线软测量

基于机理分析的煤质软测量技术起源于输入/损失技术[4],机理分析以制粉、汽水、排烟等环节的能量、质量平衡作为依据构建软测量模型。

2.1 基于机理分析的水分软测量

2.1.1 机理分析模型

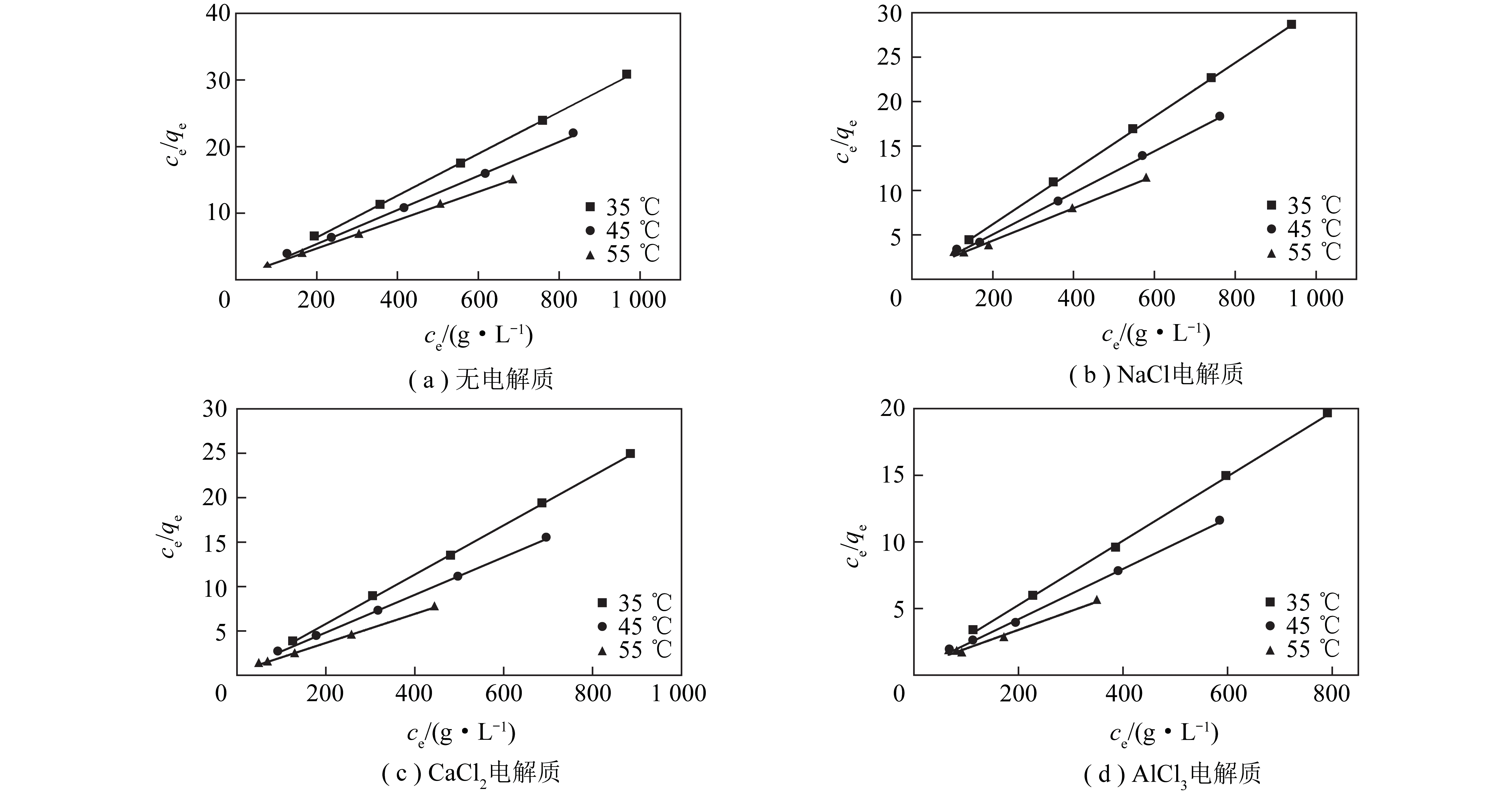

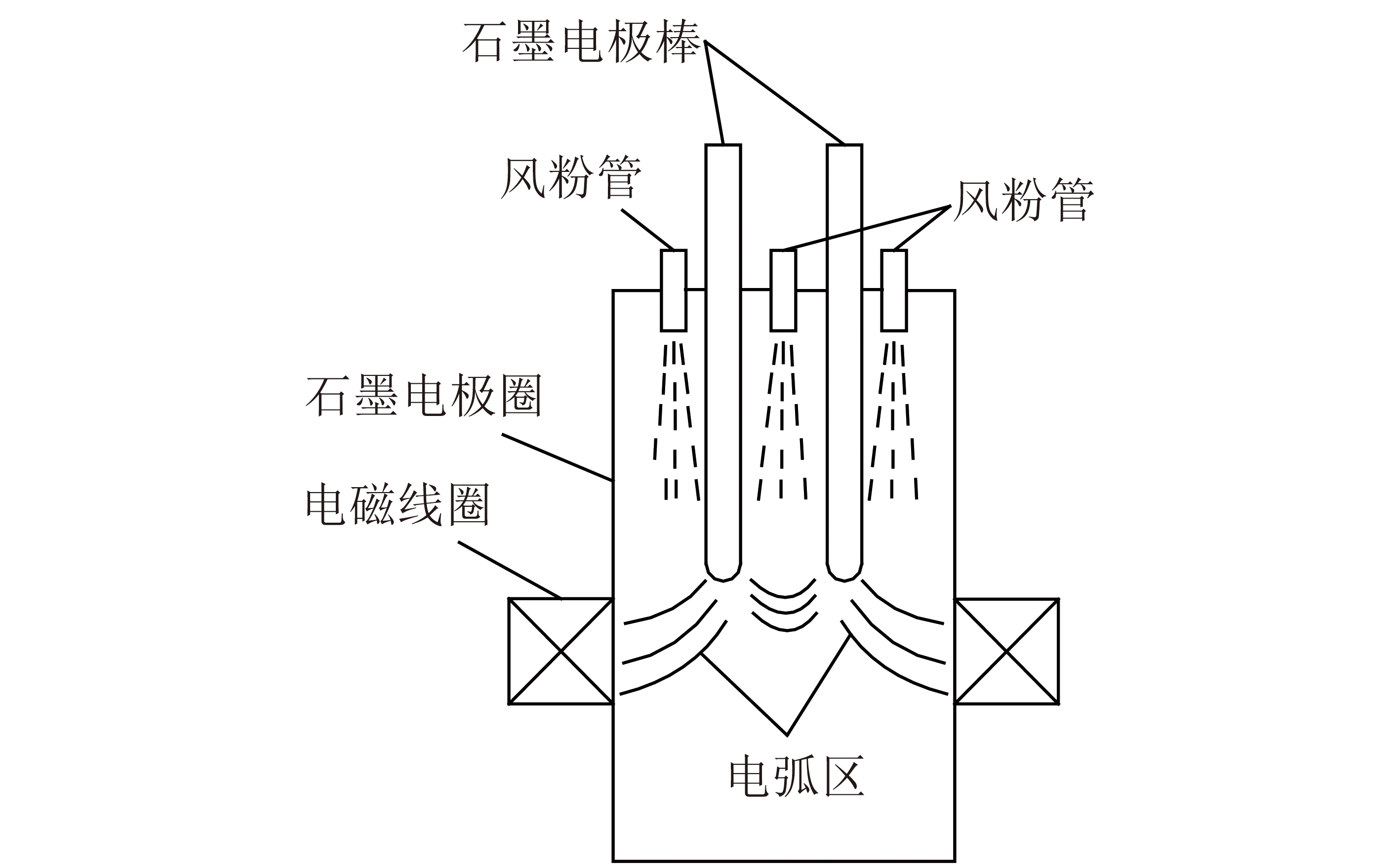

水分软测量模型机理主要根据磨煤机进出口能量平衡分析构建,如图1所示[5-8]。根据能量平衡原理流入和流出磨煤机能量相等,各部分能量通过磨煤机入口风量、磨煤机出力、漏风系数、摩擦因数、工质比热等测点数据进行计算;其中原煤物理热、水分蒸发热量及加热煤料热量均与煤含水量有关。

图1 磨煤机能量平衡模型

Fig.1 Energy equilibrium model of coal mill

原煤物理热qrc为

qrc=Cdc(1-Mar)trc Mar C(H2O)trc,

(1)

式中,Cdc为煤的干燥剂比热容,kJ/(kg·K);trc为原煤温度,℃;C(H2O)为水的比热容,kJ/(kg·K)。

煤粉在磨煤机研磨过程中蒸发水分消耗的热量qev和蒸发水分ΔMar为

qev=ΔMar(2 500 C″(H2O)t2-4.187trc),

(2)

(3)

其中,C″(H2O)为水蒸气平均比定压热容,kJ/(kg·K);t2为磨煤机风粉混合物温度,℃;wmf为磨煤机出口煤粉含水量,视为煤粉细度R90和磨煤机出口风粉混合物温度、Mar的函数,具体为

(4)

加热煤料消耗的热量qf为

(5)

其中,等号右侧第2部分为解冻热量,适用于最低日均温度低于0 ℃的寒冷地区,最低日均温度高于0 ℃的气候该部分取0;Id为冰的溶解热,kJ/kg;ci为冰的比热容,kJ/(kg·K);ta,min为最低日均温度,℃。

根据图1中磨煤机能量平衡模型最终得到关于原煤收到基水分的一元二次方程[9-10]。需要说明的是所述水分软测量机理分析方法仅适用于直吹式锅炉,而中储式锅炉制粉系统输出的煤进入煤粉仓而非进入锅炉,因此基于制粉系统能量平衡分析所得含水量并不能代表入炉煤含水量,中储式锅炉入炉煤含水量的理论计算模型[11]为

Mar=80.65γ(H2O)(V(CO2) V(SO2) V(N2) V(O2))-

9w(Har)-100ραVgk dk,

(6)

式中,γ(H2O)为烟气中水分的体积分数;V(CO2)、V(SO2)、V(N2)、V(O2)分别为烟气中CO2、SO2、N2、O2在标准状态下的体积,L;ρ为空气密度,kg/L;α为过量空气系数;Vgk为干烟气体积;dk为空气湿度。

2.1.2 基于机理分析的水分软测量现场应用

文献[5]在一台300 MW机组上应用基于机理分析软测量模型测量入炉煤水分含量,入炉煤质在试验期间较为稳定,现场应用表明软测量模型适用于配有直吹式制粉系统的电站锅炉,入炉煤收到基水分的实时测量误差在5%以下。文献[7]在某电厂直吹式制粉系统应用水分软测量分析,对比一段时间内的煤粉的工业分析值,水分软测量平均相对误差为-3.33%。

相较于其他煤质参数,基于机理分析的水分软测量只涉及制粉环节,通常先于其他燃煤品质参数进行求解,软测量结果作为其他品质参数软测量分析的已知条件。

2.2 基于机理分析的元素成分软测量

2.2.1 机理分析模型

燃煤中可燃成分(有机元素)经过燃烧氧化放热后形成烟气,燃煤有机元素组成决定了烟气组分含量,研究者通过烟气监测数据依据国标进行了煤元素成分的机理分析模型。元素含量通常以收到基(Car、Sar、Har、Oar、Nar)为基准,而分析中常以干燥无灰基(Cdaf、Sdaf、Hdaf、Odaf、Ndaf)为计算单位,两者之间可参考国标利用收到基灰分进行换算[12-14]。

基于机理分析的煤元素成分软测量通常将含水量作为已知条件,以入炉和炉后的物质的量平衡为依据,以1 kg入炉煤为基准燃烧前后物质平衡方程[15]为

V(CO2)ρ(CO2) V(SO2)ρ(SO2) V(N2)ρ(N2) V(O2)ρ(O2)

(7)

式中,ρA为空气密度,kJ/L;Vgk为参与燃烧的空气体积,L;V(H2O)为标准状态下烟气中水分的体积,L;ρ(CO2)、ρ(SO2)、ρ(N2)、ρ(O2)、ρ(H2O)分别为烟气中各气体成分密度,kg/L;∑Viρi为微量气体总质量,kg;Cucr为未燃尽碳的百分含量。

入炉前后物质的量平衡亦可采用不同的燃料标准分析,何明福等[16]基于煤的干燥无灰基列出入炉到烟气侧的物质平衡(式(8)),其中煤的干燥无灰基表示为CHaSbOcNd,下标a为Hdaf与Cdaf的物质的量之比,b为Sdaf与Cdaf的物质的量之比,c为Odaf与Cdaf的物质的量之比,d为Ndaf与Cdaf的物质的量之比。

CHaSbOcNd fH2O B(1 α)(O2 3.76N2 wH2O)![]()

(8)

其中,f为煤中水分子的摩尔系数;w为空气中水分子的摩尔系数;x为未燃尽碳摩尔系数;m为CO的摩尔系数;B为单位摩尔分子数量的煤完全燃烧所需O2的物质的量,具体为

(9)

煤粉燃烧后有机元素经过氧化转化成双原子或三原子气体并在烟气中占一定比例,实际应用中,除将燃烧前后物质总量平衡作为构建软测量模型的直接依据,由于烟气测点可提供计算依据及烟气成分与煤有机元素含量构成的内在联系,普遍将烟气成分体积分数的理论计算引入软测量模型;据物质总量平衡及国家标准进一步解析烟气成分体积分数的理论计算模型,如根据式(8)的煤粉燃烧物质的量平衡,由右端整理得到燃烧产物(烟气:CO2、CO、H2O、SO2、O2、N2)总的物质的量R为

B(3.76 w) Bα(4.76 w)。

(10)

进一步由式(8)右端各气体成分前系数与R的比值即得各气体成分占总烟气的体积分数理论值;假设烟气分析仪可提供烟气中各气体成分体积分数测量值(CO、CO2、O2、SO2、N2),并结合其他条件使式(8)右端各气体成分前系数闭合求解(a、b、c、d求解可知),即CHaSbOcNd显式可得,则根据分子组成得到入炉煤粉有机元素的干燥无灰基质量分数。

当煤燃烧物质的量平衡采用煤的收到基(式(7)),煤元素软测量同样是通过建立烟气成分测点数据与元素含量间的解析关系来完成,此时宜将收到基Car、Har、Oar、Nar、Sar的质量分数作为求解变量,式中烟气气体成分V(CO2)、V(SO2)、V(N2)、V(O2)、V(H2O)根据煤元素成分含量计算理论值并计算在烟气中的理论体积分数[17],以实际烟气中气体成分的体积分数为依据,并结合其他条件构建软测量模型,实现入炉煤粉有机元素含量的闭合求解。

软测量模型中煤粉燃烧的总量平衡中涉及过量空气系数,可根据烟气测点数据计算(式(11))[18],或依据国标由煤元素含量解析(式(12))[19-20],或在简化软测量模型的条件下(如忽略未燃尽碳)作为独立变量求解。

(11)

(12)

其中,γ(O2)、γ(CO)分别为烟气中O2和CO的体积分数;V(RO2)为烟气中三原子气体在标准状态下的体积,L;φ为空气中氧气的体积分数(以1 kg煤燃烧前后物质的量计);Vgk,daf为1 kg煤燃烧所需理论干空气标准体积,L,根据煤中各有机元素含量w(Cdaf)、w(Sdaf)、w(Hdaf)、w(Odaf)计算如下:

Vgk,daf=0.088 9(w(Cdaf) 0.375w(Sdaf))

0.265w(Hdaf)-0.033w(Odaf)-0.889ΓC。

(13)

由于未知量较多,仅由烟气分析仪测点数据并不能构成闭合可解的软测量模型,煤的元素成分软测量通常补充Cdaf-Hdaf及Cdaf-Odaf间的统计关系为

w(Hdaf)=a1w(Cdaf) b1,

(14)

w(Odaf)=a2w(Cdaf) b2,

(15)

其中,a1、a2、b1、b2为根据统计煤样得到的回归系数,统计范围应尽量贴近电厂实际常用煤种。由于Cdaf-Hdaf、Cdaf-Odaf统计关系的引入,入炉煤粉有机元素成分的软测量关键是Cdaf、Sdaf的求解,而N元素可根据总的煤粉组成间接得到[16],煤的干燥无灰基组成为

w(Cdaf) w(Hdaf) w(Odaf) w(Ndaf) w(Sdaf)=1。

(16)

未燃尽碳使得软测量模型存在修正。刘福国[17]给出了修正后的碳、硫元素理论计算公式为

w(Cdaf)=53.59γ(CO2)(Vdaf(RO2) Vdaf(N2) Vdaf(O2))

(1-γ(CO2))ΓCucr,

(17)

w(Sdaf)=142.86γ(SO2)(Vdaf(RO2) Vdaf(N2)

Vdaf(O2)),

(18)

其中,γ(CO2)、γ(SO2)分别为烟气中CO2、SO2的体积分数;ΓCucr为由未燃尽碳Cucr引入的修正量;Vdaf(RO2)、Vdaf(N2)、Vdaf(O2)分别为烟气三原子和双原子气体在标准状态下的体积(以煤的干燥无灰基计),修正后的理论值为

(19)

Vdaf(RO2)=0.018 66(w(Cdaf) 0.375w(Sdaf))-

0.018 66ΓC,

(20)

Vdaf(N2)=0.008w(Ndaf) (1-φ)αVgk,daf,

(21)

Vdaf(O2)=φ(α-1)Vgk,daf。

(22)

Cdaf-Hdaf、Cdaf-Odaf统计关系的补充仍难以解决软测量模型的闭合求解问题,为实现煤元素分析软测量模型闭合求解,研究者进一步引入燃料特性系数β的计算[18](式(23)),实际应用中由于烟气中CO含量很少,分子分母中由γ(CO)引入的项可忽略。

(23)

此外,研究者利用门捷列夫多元线性回归公式作为桥梁进行煤元素含量与发热量的同步分析[21],门捷列夫公式给出了煤发热量与煤元素成分含量间的统计公式[22-26]为

Qnet,ar=339w(Car) 1 208w(Har)-

109(w(Oar)-w(Sar))-25Mar,

(24)

刘福国等[27]在煤元素成分的软测量中,开展炉膛蒸发受热面燃烧辐射吸热的经验计算公式和进出口工质的能量平衡的协同分析,并结合门捷列夫公式构建了发热量与元素分析的并联软测量模型;炉膛蒸发受热面能量平衡分析为

(25)

其中,右侧为炉膛蒸发受热面所吸收辐射传热的经验计算公式[28],其中Ta为理论燃烧温度,℃,是烟气成分含量、灰分等决定的关键参数,而烟气成分含量与煤元素成分关系见式(17)~(20);A为与炉膛结构有关的常数;σ0为绝对黑体的辐射系数;φ为炉膛的保热系数;Vcpj为根据工质吸收辐射热能及理论燃烧温度折算的比热容,kJ/(kg·K);左侧为炉膛蒸发受热面进出口工质吸热,g为每秒流入流出工质质量,kg;h′、h″分别为入口和出口的工质焓,kJ/kg;Bj为考虑未燃尽碳损失的计算燃料质量,kg,具体为

(26)

式中,Bm为实际燃料消耗量,kg;q4为固体未燃尽损失率,%。

门捷列夫公式作为构建并联分析模型的桥梁,为元素分析和发热量等其他煤质参数的同步软测量提供了条件。研究者尝试通过锅炉燃烧效率的正反平衡分析同步求取煤元素、发热量与灰分,详见第2.4 节的灰分软测量技术。

2.2.2 基于机理分析的燃煤元素成分软测量应用

何明福等[16]在600 MW火电机组上进行了基于烟气成分分析的燃煤元素成分软测量试验,稳负荷4 h试验数据表明,碳、氢、氧、硫元素与试验测定值的偏差小于2%;刘志华[20]在试验锅炉上应用基于烟气成分分析的燃煤元素成分软测量模型,多工况对比试验表明收到基碳的相对误差为-4.3%~3.9%;刘福国等[15]通过热效率试验验证了基于烟气成分分析的燃煤元素成分软测量模型的有效性;米翠丽等[18]通过机组稳态试验表明,基于烟气成分分析的燃煤元素软测量结果与电厂工业分析数据间相对误差均值<5%;刘吉臻等[11]进行了部分烟气信息下的燃煤成分软测量试验,结果表明,当水分无法通过磨煤机能量平衡模型直接计算时,燃煤含硫、碳、氢、氧元素含量的软测量误差分别为±3%、±3%、±5%、±5%,若水分通过磨煤机能量平衡模型求解时对应误差分别为±1.5%、±0.2%、±0.4%、±0.6%。

总结煤元素含量的机理分析软测量,主要以烟气成分与煤元素成分组成间的物质平衡为依据构建软测量分析模型,分析模型未知量较多,烟气测点难以提供足够的解析模型求解依据;需要联入其他关系模型进行并联求解,如以门捷列夫公式为桥梁进行能量平衡分析等。

2.3 基于机理分析的燃煤发热量软测量

对于火电生产而言,入炉煤发热量的可监测具有重要意义。研究表明燃煤发热量与理论空气量有非常明显的线性关系,可以用发热量来表征煤质变化,以此确定煤质变化后的最佳风煤比。当前入炉煤发热量多采用间接矫正实现生产调节,超临界机组通常将主蒸汽流量作为实际负荷参考值与负荷指令进行对比修正燃料发热量,或对燃煤定期取样,手动输入校正值,矫正方式并不能满足煤质频繁波动对发电控制的要求。煤发热量的软测量技术弥补了间接矫正的不足,可作为BTU矫正的直接依据提高控制效率[29]。基于机理分析的发热量软测量技术大致可分为4类,即静/动态矫正法、热量信号构造法、基于总能量计算及煤量矫正的热值软测量及间接法。

2.3.1 静/动态矫正法

煤发热量测量目的是对煤耗进行矫正,多以稳定性工况为矫正前提,根据总燃料量与负荷等构建煤耗矫正系数,实现煤量的在线矫正[29]。黄卫剑等[30]通过对一段时间内机组从并网到带满负荷过程的负荷-燃料量关系进行平滑处理后,作为基准的负荷-燃料率关系,通过增加动、静态前馈降低负荷及主汽压力对PID调节的依赖,实现稳态燃料热值矫正;当机组负荷和燃料量变化速率大于定值时要停止矫正,机组负荷低于40%额定负荷时热值校正输出跟踪手/自动操作站。赵征等[31]总结了燃煤发热量的静态矫正法和动态矫正法,其中静态矫正法在稳工况下由机组负荷N和总煤量BV计算:

(27)

其中,k为特性系数,根据稳工况机组特性判定,静态矫正法应用中首先通过负荷、主蒸汽压力、主蒸汽温度、送风量、给煤量等参数等判断是否符合稳态工况判定,判定为稳定工况的前提下进行煤发热量的计算;N为机组负荷;BV为总煤量,通常可通过制粉系统皮带秤读数得到,亦可通过拟合制粉量与磨煤机转速、出口风压与一次风压差数值关系间接获得。静态矫正法主要应用的是机组负荷出力,在稳工况前提下可得到较好应用,而机组频繁调峰处于非稳工况时负荷出力与燃煤发热量间偏离线性回归,静态矫正法不再适用。

动态矫正法通过主蒸汽流量和锅炉蓄热2部分来计算机组总能量,对于汽包炉锅炉蓄热用汽包压力微分表示:

(28)

(29)

其中,Dt为主蒸汽流量,代表进入汽机的能量,![]() 为锅炉蓄热系数;Pb为汽包压力,MPa。上述动态矫正法更贴近非稳工况下入炉煤粉发热量真实值,不足是忽略了制粉到负荷输出过程的惯性时间特性。此外动态矫正法未统筹排烟热损失、锅炉本体及炉渣散热损失等能量损失,因此实际计算更贴近入炉煤粉发热量的有效利用部分。

为锅炉蓄热系数;Pb为汽包压力,MPa。上述动态矫正法更贴近非稳工况下入炉煤粉发热量真实值,不足是忽略了制粉到负荷输出过程的惯性时间特性。此外动态矫正法未统筹排烟热损失、锅炉本体及炉渣散热损失等能量损失,因此实际计算更贴近入炉煤粉发热量的有效利用部分。

2.3.2 热量信号构造法

张锐锋等[32]用机组实际负荷与负荷预测值比较构造矫正系数,用矫正系数乘以设计煤种发热量得到热值的软测量值;负荷预测值基于亚临界机组负荷-汽轮机前压力简化非线性动态模型得到:

rM=UB(t-τ),

(30)

(31)

(32)

Pt=Pb-K2(K1rB)1.5,

(33)

(34)

式中,rM为进入磨煤机煤量,t/h;UB为燃料指令,t/h;t为当前时刻,s;τ为制粉系统延迟时间,s;Tf为制粉系统惯性时间,s;rB为锅炉燃烧煤量,t/h;Cb为锅炉蓄热系数;K3为汽轮机增益;Pt为汽轮机前压力,MPa;uT为汽轮机调节汽阀开度,%;K1为燃料增益;K2为过热器出口蒸汽压力系数;Tt为汽轮机侧惯性时间,s;NE为机组发电负荷,MW。

刘鑫屏等[33]利用机前压力Pt、机组负荷N、汽包压力Pb、汽轮机调节级压力P1来衡量过热环节、汽轮机做功、再热环节的能量传递以及差压特性,基于机组负荷-压力的双输入双输出简化模型构造出热量信号(式(35)),结合制粉的惯性延迟整定,计算入炉煤发热量(式(36)):

(35)

(36)

其中,uB为输入燃料量,t/h;η为机组发电效率;s为拉氏变换量。模型中主要应用汽机侧参数构建能量传递环节,减少了水汽侧参数的应用,一定程度上减少了机组参与一次调频带来的扰动,但需要通过扰动试验等整定动态参数后才能应用,此外模型本身易受到给水波动及其他非适定因素影响。

曾德良等[34]在直吹式锅炉简化模型基础上进行了煤量的惯性延迟矫正(式(37)~(38));结合汽水环节工质能量平衡及动量平衡分析,并假设汽水循环系统状态变化可由任意点的状态变化表示,得到有效吸热Q(s)(式(39));最终得到直流炉入炉煤低位发热量测量模型的传递函数(式(40)):

Q=k0rB,

(37)

(38)

Q(s)=c1sPm(s)-(hw(s)-d1)Dw(s)-

(d1-lhm(s))Ds(s),

(39)

(40)

式中,Q为汽水系统有效吸热,kJ;k0为有效发热增益系数;Pm为汽水分离器出口蒸汽压力,MPa;hw为省煤器入口给水比焓,kJ/kg;Dw为省煤器入口给水流量,kg/s;Ds为过热器出口蒸汽流量,kg/s;hm为汽水分离器出口蒸汽比焓,kJ/kg;η、l、τ、d1、Tf、c1为待定参数。

传递模型包含2个静态参数η、l和4个动态参数τ、d1、Tf、c1,静态参数利用机组稳态运行工况求取,其中η为机组发电效率,动态参数采用智能寻优算法辨识得到。分析过程将汽水循环内部视为响应无异性和均匀工质,当汽水循环不同环节时间惯性不一致时软测量模型难以区分,这是机理分析方法普遍面临的难点。

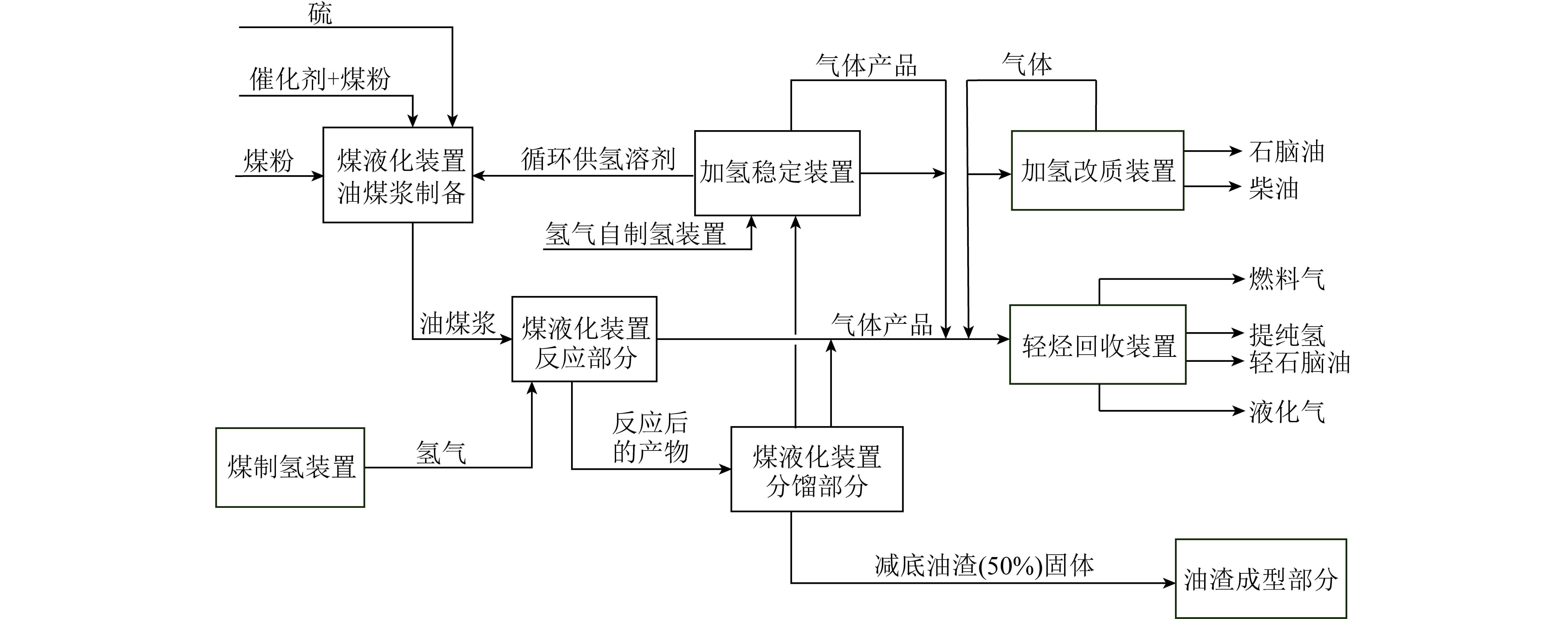

韩忠旭等[35]应用类似方法,基于直流锅炉单元机组协调控制模型如图2所示,依据能量守恒设计“热值观测器”,应用汽机前压力信号对热值进行动态修正[36],分析模拟了炉前到燃烧传热汽水工质压力变化、机前压力各环节的时间响应特性。

图2 直流锅炉单元机组协调被控对象模型

Fig.2 Coordinated control model of once-through boiler

田亮等[37]对比燃煤完全燃烧所需理论干空气量与理论燃烧释放总能量,总结出理论燃烧空气热量近似比Kvq,结合锅炉排烟氧量的计算建立起煤燃烧吸热模型(式(41)),基于有效吸热模型相对总煤量可进一步构造入炉煤发热量Q0:

(41)

其中,Q0包含了锅炉散热损失及未燃尽碳热损失;m(O2)为锅炉排烟氧量;V为进入锅炉的实际风量;Kvq为燃烧空气热量比的不准确性,是影响热量信号构造精度的主要因素,受煤质、空气湿度、炉膛漏风、锅炉散热等影响,文献[37]列出了国内主要煤种的Kvq值。

2.3.3 基于总能量计算及煤量矫正的热值软测量

通过测定锅炉有效吸热及各项热损失计算放热总能,对总给煤量进行惯性延迟矫正[38-39],由放热总能和矫正后的给煤量计算燃煤发热量为

(42)

Qr=Q1 Q2 Q3 Q4 Q5 Q6,

(43)

Q1=Dgr igr-Dgs igs Djws(izr-ijws) Dzr(izr-igp),

(44)

式中,Qr为煤粉燃烧释放热总能,kJ;Q1为锅炉有效吸热,kJ,根据汽水侧包括再热段与过热段参数计算;Q2为排烟热损失,kJ;Q3为化学未完全燃烧热损失,kJ;Q4为机械未完全燃烧热损失,kJ;Q5为锅炉散热损失,kJ;Q6为灰渣物理热损失,kJ;Dgr为主蒸汽流量,kg/s;igr为主蒸汽焓,kJ/kg;igs为给水焓,kJ/kg;Dgs为给水流量,kg/s;Djws为减温水流量,kg/s;izr为再热蒸汽焓,kJ/kg;ijws为减温水焓,kJ/kg;Dzr为再热蒸汽流量,kg/s;igp为高缸排汽焓,kJ/kg,各焓值可根据压力、温度按照汽水热力特性IFC97计算获得。

(45)

式中,T为给煤量的惯性时间常数,s。

基于总能量计算及煤量矫正的热值软测量模型主要问题是机组惯性延迟特性的矫正,分析模型进行了给煤量延迟惯性矫正,但未统筹有效吸热与热损测算的惯性延迟,如针对同一信号标准的过热、再热环节惯性延迟特性参数不完全一致,且忽略了汽水侧热工参数不均匀的影响。

2.3.4 间接法

煤的发热量与煤的元素含量存在统计线性回归,即门捷列夫公式;此外发热量与煤的工业分析间也存在类似联系[40-45],即燃煤发热量与煤水分、灰分、挥发分和固定碳等符合多元线性统计回归,为

Qnet,ar=0.377 7(Aar Mar) 33.828。

(46)

因此,在具备水分、灰分在线测试仪的条件下,通过发热量、水分、灰分3者间的二元线性回归关系式求得热量。发热量与燃煤工业分析指标间的统计回归受样本的影响,当样本范围不一样时式(46)中回归系数有一定差别[46]。

2.3.5 基于机理分析的燃煤发热量软测量应用

刘福国[17]在300 MW的汽轮发电机组中应用煤质元素分析与发热量的并联求解模型,入炉煤发热量的软测量相对误差为4%;刘福国等[27]构建了煤质元素分析与发热量的并联求解模型在一台1 000 MW 超超临界锅炉上获得应用,发热量的相对测量误差在-6.99%~5.32%;黄卫剑等[30]设计热值矫正系统在某1 000 MW机组应用表明AGC响应速度明显提高;张锐锋等[32]设计热值矫正系统对某600 MW机组协调控制系统进行BTU矫正,改善了机组负荷、汽轮机前压力控制品质;刘鑫屏等[33]基于负荷-压力动态模型构造热值信号在大唐盘山电厂600 MW机组上应用,结果表明软测量系统具有良好的抗炉侧、压力扰动性能,热测量结果与电厂工业分析结果吻合较好;曾德良等[34]在1 000 MW直流炉上应用热量信号测量模型,升降负荷阶段计算燃煤发热量误差<5%;田亮等[37]在一台660 MW机组上进行由风量和氧量构造热量信号试验,负荷扰动试验表明热量信号反馈能够有效减小机前压力波动。

总结基于机理分析的入炉煤发热量软测量,技术分支相对多样,其中静动态矫正法应用较早,但对机组的延迟惯性处理欠佳,且未统筹热损;热量构造法主要基于煤量、压力信号传递的时间响应特性描述构建分析模型,或对汽水循环系统热焓传递特性进行简化分析构建热量信号;非稳工况下时间响应特性参数的准确整定、汽水工质变化均匀性是否近似满足是软测量可靠性的关键;基于空气热量比的测定有效吸热的软测量方法较简洁,但要求入炉煤使用稳定煤质、保证空气热量比的可靠性;基于总能量计算及煤量矫正的热值软测量方法较直接,需要核算有效吸热及各项热损,计算量较大;间接法以水分、灰分测试仪的使用为前提应用较少。

2.4 基于机理分析的灰分软测量

基于机理分析的灰分的软测量在元素分析、发热量软测量的基础上借助总给煤量校验进行,或借助经验公式通过其他品质参数估算。

2.4.1 基于给煤量校验的迭代修正法

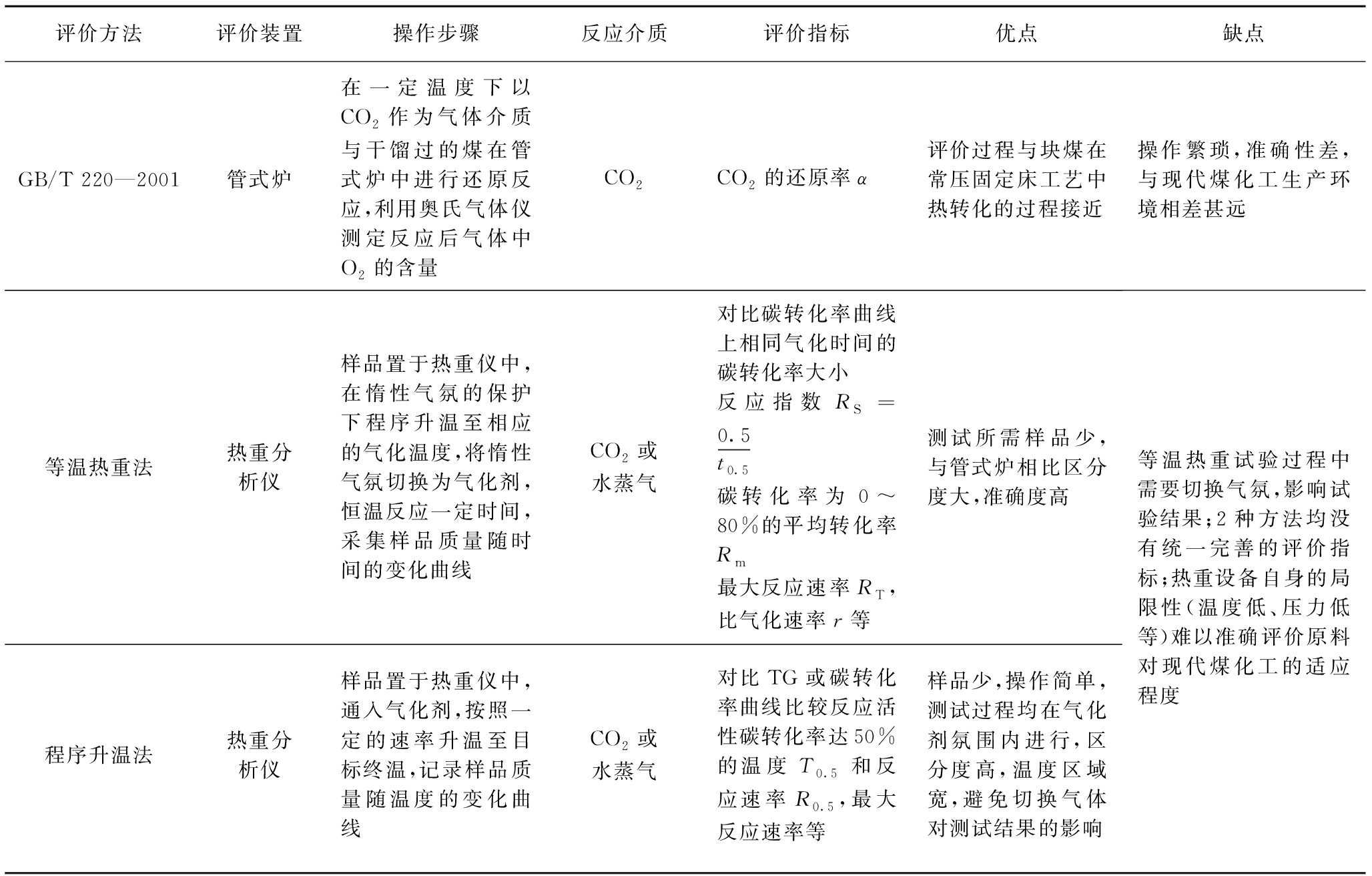

发热量已知的情况下,煤燃烧释放总能量取决于总给煤量;若已知灰分含量,总给煤量给定的条件下灰分总量一定,在该事实基础上构建基于煤量校验的灰分修正[20],流程如图3所示。

图3 基于给煤量校验的灰分迭代计算流程

Fig.3 Iterative computation of ash content based on

coal mass verification

基于给煤量校验的迭代修正法本质上是在煤元素成分与热值软测量的联合分析模型基础上,加入灰分假设和给煤量验证进行的迭代计算;校验修正过程中应用到元素含量的软测量模型、发热量的软测量;总煤量的校验应用到煤粉燃烧释放总能量的计算,包括机组有效吸热和各项热损,总和见式(37)。软测量构建过程的影响因素较多,除了煤元素与发热量分析模型的可靠性外,包括各测点的可靠性、机组有效吸热及各项热损测算准确性等。

2.4.2 基于正反平衡校验法计算

在煤元素成分软测量模型的基础上,结合门捷列夫公式计算发热量,利用正平衡和反平衡法分别计算锅炉效率并进行等效分析 构建元素成分、发热量与灰分的闭合求解模型。正平衡法计算锅炉效率η和反平衡法计算锅炉效率

构建元素成分、发热量与灰分的闭合求解模型。正平衡法计算锅炉效率η和反平衡法计算锅炉效率![]() 为

为

(47)

(48)

基于正反平衡校验的灰分软测量模型与基于给煤量校验的迭代修正法有很大相似性,均需要在水分、元素成分的软测量基础上计算机组有效吸热及热损失,不同的是校验修正方法。同基于给煤量检验的灰分修正法一样,参与计算的热工参数繁杂,有效吸热及各项热损失的计算易受到工况波动的影响,非稳态下的计算准确性降低。

此外,关于正反平衡校验法![]() 的应用,王惠杰和王雷雨[47]提出基于结合虚拟煤质数据库的构建进行煤质的软测量;虚拟煤质数据库利用聚类算法构建,并根据经验公式计算补充热值[48]。虚拟煤质数据库中融合了用煤品质的全参数,包括元素成分含量、热值、灰分、水分,应用中以热值为索引,基于用煤品质全参数数据库进行正反平衡的计算和比较,并最终确定符合要求的全品质参数。

的应用,王惠杰和王雷雨[47]提出基于结合虚拟煤质数据库的构建进行煤质的软测量;虚拟煤质数据库利用聚类算法构建,并根据经验公式计算补充热值[48]。虚拟煤质数据库中融合了用煤品质的全参数,包括元素成分含量、热值、灰分、水分,应用中以热值为索引,基于用煤品质全参数数据库进行正反平衡的计算和比较,并最终确定符合要求的全品质参数。

2.4.3 基于其他品质参数的间接估计

利用煤的工业分析参数与发热量间存在显著的多元线性回归,由水分、发热量依据统计回归得到灰分[49]。但实际应用中,利用工业分析参数间的统计回归进行灰分间接测量的情况较少,通常用于燃煤发热量的软测量,即在具备水分、灰分在线测试仪的条件下依照统计回归进行燃煤发热量的计算,主要原因是缺乏发热量在线检测设备,且发热量的软测量分析实施难度较大,非稳工况分析确切性欠佳。

2.4.4 基于机理分析的灰分软测量现场应用

刘志华[20]基于给煤量矫正迭代修正求解入炉煤灰分,就单炉膛固态排渣汽包炉型进行不同工况的试验,结果表明软测量值较工业分析值相对误差的绝对值小于5%;米翠丽等[18]在煤质软测量模型中融合正反平衡校验法进行了入炉煤元素成分及灰分的同步求解,基于某电厂稳定运行段的试验结果表明,收到基灰分的软测量误差在±5%以内。

基于机理分析的入炉煤灰分软测量相较于其他品质参数的机理分析软测量计算过程更大,其机理分析以水分、元素成分软测量模型为基础,利用门捷列夫公式进一步计算发热量;基于机组进出口工质焓值计算锅炉有效吸热及各项热损,进一步借助总给煤量或机组热效率的正反校验迭代修正灰分。其中基于总给煤量校验的修正法应进行制粉环节的时间延迟特性处理,除却水分、元素成分软测量基础模型的评价,有效吸热的计算准确性对灰分的软测量尤为重要,汽水侧进口到出口工质焓值分布的不均性将影响计算准确性,非稳态工况的软测量精度易受到影响。

3 基于机器学习的煤质软测量技术

基于机理模型驱动的煤质软测量利用整机分布式测点,应用制粉、汽水循环、烟气侧多物理类型参数;软测量模型分析构建复杂,测量精度易受机理模型自身精确性影响,整机惯性延迟及动态特性难处理,机组负荷变动频繁的时候存在较大测量误差。

近年来随着火电机组DCS系统的日益完善,整机分布式测点提供了丰富的数据平台;大数据、人工智能技术在工业过程控制领域广泛应用,基于机器学习的煤质软测量技术开始受到关注。基于机器学习的煤质软测量从电厂DSC、CEMS系统中选取与煤质品质参数关系密切的数据类型,通过机器学习建立起燃煤品质参数与锅炉运行特性间的智能模型,实现燃煤品质的在线识别。

3.1 机器学习与智能建模

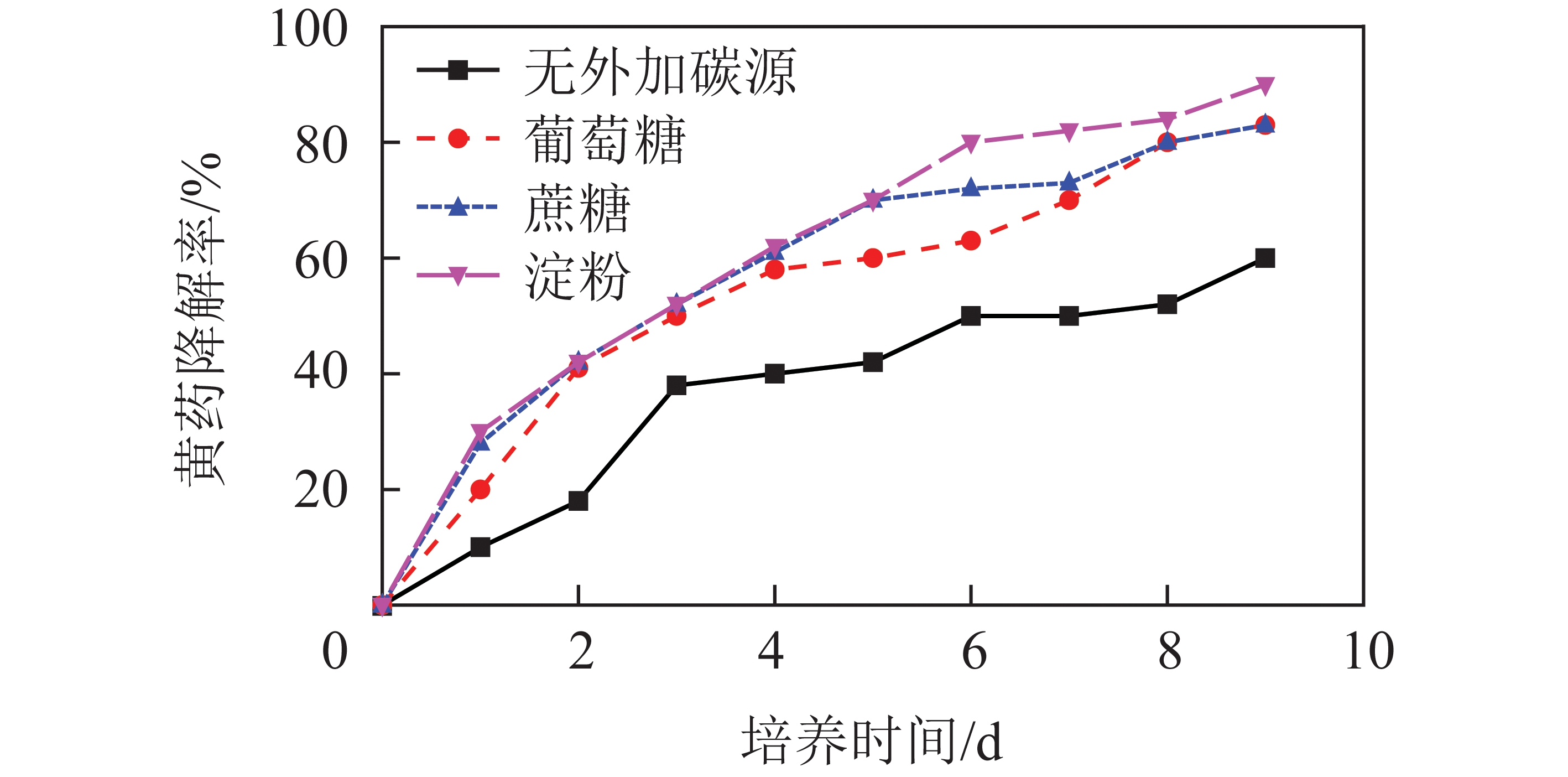

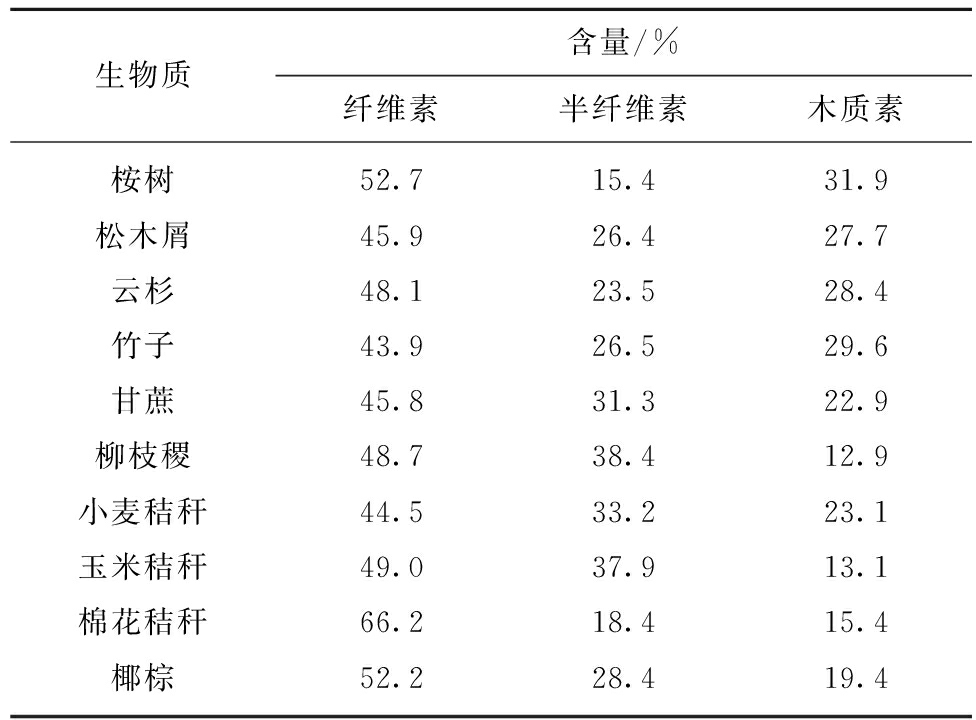

基于机器学习的煤质软测量主要用于煤质工业分析,如挥发分、灰分、固定碳、低位发热量,前期需要准备足够规模的数据库用于支撑数据学习智能建模,数据库原则上要覆盖全工况及掺烧煤种。基于机器学习的煤质软测量数据库中需要融入煤质工业参数的化验数据,因此需要定期进行入炉煤的采样。

智能建模是基于机器学习的软测量技术关键,其中神经网络技术被广泛应用于电厂生产过程分析及控制[49-55],谭浩艺等[53]采用磨煤机状态参数、主蒸汽压力、流量等17种分布参数基于神经网络对入炉煤挥发分和低位发热量进行了在线软测量研究,结果表明软测量模型计算值与实际值间相对误差小于2%;巨林仓等[54]采用磨煤机运行参数、烟气含氧量、排烟温度、给水压力/温度、主蒸汽压力/温度、再热器出口压力/温度等26种分布参数作为驱动数据,利用神经网络建立了煤挥发分、固定碳、煤低位发热量3种输出的软测量模型,基于有限样本数据的试验结果表明,固定碳和燃煤发热量的软测量误差分别为小于1%和小于2%。

支持向量机也被应用于煤质参数及煤粉燃烧参数(如飞灰含碳量)的软测量[56-60]。CHENG等[61]、XU等[62]利用复合光电探测器采集煤粉炉内多波段瞬变辐射信号,结合锅炉运行参数进行煤种及入炉煤发热量的软测量研究,利用提出的在线软测量系统进行炉内燃烧辐射信号的时域频域特征的在线识别,通过统计空间的映射(PCA、ICA、偏最小二乘)对燃烧辐射信号时频特征量进行了去相关、冗余剔除提高学习数据质量,利用支持向量机建立起入炉煤发热量的回归预测模型,基于某300 MW机组长时段运行样本数据的测试结果表明,燃煤发热量测量相对误差小于1%。

3.2 技术要点及局限性

基于机器学习的煤质软测量技术的优点在于不需要解析煤粉品质参数与机组运行状态间的详细机理,通过数据的机器学习充分逼近机理模型;在状态测点与燃煤品质参数存在必然联系时,理论上能够通过学习建立起燃煤品质参数的回归辨识模型,而无需解析详细机理。基于机器学习的燃煤品质参数软测量技术实施的要点在于:

1)软测量模型具备决策逻辑,如图4所示。决策逻辑正向依据由2部分构成,即煤质参数(软测量目标量)及火电运行控制参数,如给煤量(磨煤机功率)、总风量(风机功率、风门开度)、给水量等;正向逻辑依据应决定火电运行状态参数,包括主蒸汽压力、出口烟温、烟气含氧量等,决策逻辑中相关参量均应包含于煤质软测量机器学习数据库中。

图4 基于机器学习的煤质软测量决策逻辑

Fig.4 Logical basics of coal quality soft measurement

based on machine learning

火电运行状态参数及火电运行控制参数应能唯一反向锁定燃煤的品质参数,煤质软测量机器学习数据库参数应充分支持逻辑成立,当数据库参数结构不满足要求时,机器学习所建立的辨识模型泛化特性不佳,当运行工况发生变动时难以获得稳定的辨识精度。

2)智能模型的科学构建。智能建模型构建具有很大的灵活性,建模方法及模型参数选择是否合理是基于机器学习的软测量技术的关键。当数据库中历史数据记录丰富时可选择神经网络等智能建模技术,当用以学习的数据较少时易选择支持向量机等具有分散稀疏数据分类功能的智能建模技术。智能构建过程中合理选择结构参数,以神经网络为例,网络深度、神经元数量及激活类型等均需要合理选择满足表征能力,如对于3层网络结构隐层神经元数量可初步选择输入量的1.0~1.5倍,最终通过模型测试进行调整,在保证良好的精度和泛化性的同时避免计算资源的过多占用。

基于机器学习的煤质软测量技术缺点在于,软测量模型要定期更新来保证可靠泛化性能。随着火电机组的长期运行,存在设备老化、出现新的测点响应特性;已有的软测量模型对缓慢改变的机组特性适应性较差,因此,在机组进行显著改造或长期投运后,应重新采样替换更新煤质学习数据库,并建立新的机器学习模型,以保证应用稳定性。

4 煤质在线软测量误差分析

两类煤质软测量技术的存在同源误差,煤质软测量普遍应用机组分布式测点,而电厂环境恶劣测点故障率较高,且存在不同程度静态误差;如烟气含氧量的测量采用工业氧化锆,氧化锆的测量误差可以达到±0.5%;燃煤灰分检测采用射线探测法对于低灰分煤的测量误差在±0.5%之内,高灰分煤测量误差在±3%之内。无论是基于机理分析的煤质软测量技术还是基于机器学习的软测量技术,测量精度均受到测点数据源误差的影响。

机组存在工质泄露及造成的能量损失,如管道漏风、炉膛散热及磨煤机发生堵磨漏粉等特殊情形,某些情况下由于工质泄露使煤质软测量存在较大误差。两类煤质软测量技术也存在特有误差。

4.1 基于机理分析的煤质软测量误差分析

基于机理分析的煤质软测量普遍采用了经验公式,如元素分析软测量机理模型采用了Cdaf-Hdaf和Cdaf-Odaf经验公式,而多数经验公式都是在有限样本范围内统计得到,当应用超出样本范围时将造成软测量分析误差。再如门捷列夫经验公式对于灰分含量较大的煤质公式的应用存在较大误差。

基于机理分析的煤质软测量模型应用了较多的经验参数,如测点不充分时分析模型常将机械不完全燃烧产生的未燃尽碳(飞灰份额、飞灰含碳量、炉底渣份额及其含碳量)作为常数处理;实际机组运行中煤粉机械不完全燃烧程度会随着煤质波动及工况变动而变化,不同负荷工况下炉渣不完全燃烧热损失占机械未完全燃烧损失的比例在12%~43%[63-65]。经验参数在水分软测量、元素分析、灰分软测量中普遍使用,多与机组特性相关,当多类经验参数在煤质机理分析软测量中应用时应综合分析对模型精度的影响。

此外,机理分析模型进行了一定程度的简化,如忽略化学不完全燃烧部分,能量传递分析忽略工质、焓值不均匀、不同环节时间惯性不一致等。

4.2 基于机器学习的煤质软测量误差分析

基于机器学习的煤质软测量误差一方面有数据库噪声污染,包括测点响应不稳定、故障数据未剔除;另一方面有智能模型自身泛化能力的影响造成的测量误差,建模初期数据点偏少、机器学习不充分,测点不足决策逻辑欠充分,以及长时间投运后智能模型的被动失配均会造成智能模型泛化性欠佳。在基于机器学习的煤质软测量研究中,煤质参数需要人工采样化验,投入工作量大,一般1 d内煤粉采样不超过5次,通常用采样化验数据作为当天的煤质均值,煤质欠采样造成数据库信息不充足。基于机器学习建立的煤质软测量系统长期投运后,应进行数据库和智能模型及时更新,以适应机组新的特性。

4.3 煤质在线软测量技术与在线煤质分析仪测量精度比较

入炉煤质在线软测量技术误差源除了测点本身的精度有限性、数据源污染外,主要取决于模型自身的合理性、适应性。综合不同煤质软测量技术,水分软测量误差在3%~5%;元素成分软测量误差小于5%,取决于不同软测量方法的适用性测量下限可达0.5%~2.0%;热值软测量不同方法误差在1%~7%。

煤质软测量技术通常与煤的工业分析进行比对并统计测量误差,煤质工业分析基于人工采样、实验室化验的离线测量,误差主要来源于操作不规范以及煤样污染、试样混合不均导致的样本误差,通过规范流程、标准化操作可较大程度避免。对比在线煤质软测量技术和基于核技术的在线煤质分析仪器的测量精度,除水分仪外,后者需在具备符合标准的煤流测试的条件下,对射线进行探测接收、依据分析模型将信号进行处理转换成煤质信息,除分析模型的合理性外,其精度受环境和应用条件的约束明显。目前工业推广性较好的在线煤质分析仪主要应用技术包括瞬发γ射线中子活化法(PGNAA)、双能γ射线透射法,在线煤质分析仪器对环境和测量条件的要求主要包括环境温度、水分、煤样;同时测试中要避免强烈的机械振动,煤中Fe元素等变化也直接影响分析仪测量精度。上述约束条件中尤其对煤粉细度、煤流厚度要求较高;由于煤流中颗粒间空隙有随机性,粒度及质量厚度无法保证一致,造成煤流对射线的衰减系数不同而直接影响测量精度。尽管煤质在线分析仪标称测量精度可达0.5%~1.0%,但应用环境、制粉等偏离标准时测量精度将产生较大波动;而对于入炉煤质软测量技术而言,由于无需复杂的检测设备,对环境和应用条件的要求较低,试验精度有较高的可靠性。

5 结语与建议

1)总结两类煤质软测量技术,基于机理分析的煤质在线软测量具有明确的理论分析依据,易于对测量误差进行逆向定向分析;缺点是分析过程复杂、详细机理分析模型描述困难,机组的大延迟、大惯性与动态非线性特征相互作用,分析困难,求解过程易受干扰。

2)基于机器学习的煤质在线软测量不需解析详细机理,通过对机组运行数据库的机器学习与智能建模逼近解析模型,但对采样和智能模型泛化能力要求高;对于不同机组炉型煤质软测量智能模型缺乏通用性。

3)融合机理分析与机器学习的复合式煤质软测量技术将发挥更大优势,复合式软测量方法将用火电机组运行控制中的部分机理模型指导分析,机理模型中不易推理、难以精确描述的环节利用机器学习形成智能模型;复合式的煤质软测量将火电机组生产过程当作“灰箱”,既避免了完全机理分析的困难,又发挥了生产控制规律的指导作用,避免了完全“黑箱”式机器学习过程的不可控性,在未来应用中将发挥更大的作用。

[1] 贺军. 热工参数软测量技术在火电厂节能中的应用[J]. 电气技术,2017(11):114-116,120.

HE Jun.The application of soft measurement technology of thermal parameter to energy saving in thermal power plant[J]. Electrical Engineering,2017(11):114-116,120.

[2] 罗嘉,陈世和,张曦,等. 电站锅炉典型热工参数软测量研究[J]. 中国电力,2016,49(6):48-52.

LUO Jia,CHEN Shihe,ZHANG Xi,et al.Research on soft measurement technology of typical thermal parameters of utility boilers[J]. Electric Power,2016,49(6):48-52.

[3] 王惠杰,王雷雨. 基于正反平衡校验的入炉煤质在线监测[J]. 电力科学与工程,2017,33(10):40-44.

WANG Huijie,WANG Leiyu. On-line monitoring of coal quality based on positive and negative equilibrium check[J]. Electric Power Science and Engineering,2017,33(10):40-44.

[4] 弗雷德·兰. 输入/损失技术[J]. 动力工程,2000(5):847-862.

LANG F D. The input/loss technology[J]. Power Engineering,2000(5):847-862.

[5] 刘福国. 电站锅炉入炉煤水分实时监测的研究[J]. 锅炉技术,2003(6):12-14.

LIU Fuguo.Investigation in moisture on-line monitoring for utility boiler firing coal basing on milling system[J]. Boiler Technology,2003(6):12-14.

[6] HUANG X B,TANG H Y,CHI D Y. Moisture real-time identification for utility boiler based on mechanism analysis[J]. Lecture Notes in Electrical Engineering,2014,238:59-67.

[7] 常太华,常建平,田亮,等. 入炉煤水分软测量模型的现场应用[J]. 电力科学与工程,2006(4):52-55.

CHANG Taihua,CHANG Jianping,TIAN Liang. Application of soft sensing model in moisture measurement of feeding coal[J].Electric Power Science and Engineering,2006(4):52-55.

[8] 赵征,陈晓红,王勇. 燃煤水分软测量研究[J]. 电力科学与工程,2009,25(11):67-69,76.

ZHAO Zheng,CHEN Xiaohong,WANG Yong.Research on soft-sensing of coal moisture[J]. Electric Power Science and Engineering,2009,25(11):67-69,76.

[9] 李锋,罗嘉,赵征,等. 锅炉入炉煤水分质量分数在线软测量[J]. 动力工程学报,2014,34(7):512-517.

LI Feng,LUO Jia,ZHAO Zheng,et al. Online soft sensing of coal moisture for utility boilers[J]. Journal of Chinese Society of Power Engineering,2014,34(7):512-517.

[10] 冯俊凯,沈幼庭. 锅炉原理及计算[M]. 北京:科学出版社,1992:116-129.

[11] 刘吉臻,刘焕章,常太华,等. 部分烟气信息下的锅炉煤质分析模型[J]. 中国电机工程学报,2007,27(14):1-5.

LIU Jizhen,LIU Huanzhang,CHANG Taihua,et al. Analysis model of coal grade into boilers based on incomplete flue gas information[J]. Proceedings of the CSEE,2007,27(14):1-5.

[12] 刘福国. ASME标准锅炉热效率计算的线算法[J]. 电站系统工程,2001(3):135-138.

LIU Fuguo. Nomogram method for boiler efficiency calculation using ASME codes[J]. Power System Engineering,2001(3):135-138.

[13] 中华人民共和国机械电子工业部. 电站锅炉性能试验规程:GB 10184—1988 [S].北京:中国电力出版社,1988.

[14] 阎维平,云曦. ASME PTC 4-1998锅炉性能试验规程的主要特点[J]. 动力工程,2007,27(2):174-178.

YAN Weiping,YUN Xi. Essentials of boiler performance test code ASME PTC 4-1998[J]. Journal of Chinese Society of Power Engineering,2007,27(2):174-178.

[15] 刘福国,郝卫东,韩小岗,等. 基于烟气成分分析的电站锅炉入炉煤质监测模型[J]. 燃烧科学与技术,2002,8(5):441-445.

LIU Fuguo,HAO Weidong,HAN Xiaogang,et al. Model of monitoring coal grade for utility boiler basing on flue gas compositional measurement[J]. Journal of Combustion Science and Technology,2002,8(5):441-445.

[16] 何明福,王文欢,潘秉超,等. 基于烟气成分软测量的煤质元素分析在线监测方法研究[J].锅炉技术,2013,44(1):19-22.

HE Mingfu,WANG Wenhuan,PAN Bingchao,et al. Research on on-line analytical technology of coal quality from measurement of flue gas components[J]. Boiler Technology,2013,44(1):19-22.

[17] 刘福国. 电站锅炉入炉煤元素分析和发热量的软测量实时监测技术[J]. 中国电机工程学报,2005,25(6):139-145.

LIU Fuguo. Real time identification technique for ultimate analysis and calorific value of burning coal in utility boiler[J]. Proceedings of the CSEE,2005,25(6):139-145.

[18] 米翠丽,郭江龙,李晓光,等. 基于烟气测试的电站锅炉煤质软测量模型[J]. 热力发电,2015,44(7):62-65,77.

MI Cuili,GUO Jianglong,LI Xiaoguang,et al. Flue gas determination based on soft sensing-model for coal quality monitoring for utility boilers[J]. Thermal Power Generation,2015,44(7):62-65,77.

[19] 中华人民共和国质量监督检验检疫总局,中国国家标准化委员会.电站锅炉性能试验规程:GB/T 10184—2015[S].北京:中国标准出版社,2015.

[20] 刘志华. 基于烟气成分分析的电站锅炉入炉煤质监测模型的研究[D]. 长沙:中南大学,2007:42-50.

[21] 刘福国. 电站锅炉入炉煤元素分析和发热量的软测量实时监测技术[J].中国电机工程学报,2005,25(6):139-145.

LIU Fuguo. Real time identification technique for ultimate analysis and calorific value of burning coal in utility boiler[J].Proceedings of the CSEE,2005,25(6):139-145.

[22] CHELGANI S C,MESROGHLI S,HOWER J C. Simultaneous prediction of coal rank parameters based on ultimate analysis using regression and artificial neural network [J].International Journal of Coal Geology,2010,83(1):31-34.

[23] AKKAYA A V. Proximate analysis based multiple regression models for higher heating value estimation of low rank coals[J].Fuel Processing Technology,2009,90(2):165-170.

[24] 吴镇君. 多元线性回归分析在动力煤低位发热量测定中的应用[J]. 煤质技术,2019,34(3):51-53,56.

WU Zhenjun. Application of multiple linear regression analysis in the determination of net calorific value of steam coal[J]. Coal Quality Technology,2019,34(3):51-53,56.

[25] MAJUMDER A K,JAIN R,BANERJEE P,et al.Development of a new proximate analysis based correlation to predict calorific value of coal[J].Fuel,2008,87(13/14):3077-3081.

[26] MESROGHLI S,JORJANI E,CHELGANI S C. Estimation of gross

calorific value based on coal analysis using regression and artificial neural networks[J]. International Journal of Coal Geology,2009,79(1/2):49-54.

[27] 刘福国,郝卫东,胡志宏,等. 采用炉膛燃烧和传热反问题在线测量超临界直流锅炉燃煤发热量[J]. 中国电机工程学报,2013,33(17):8-15,5.

LIU Fuguo,HAO Weidong,HU Zhihong,et al. On-line determination of the calorific value of fired coals in supercritical pressure once-through boilers based on inverse furnace combustion and radiation problems[J]. Proceedings of the CSEE,2013,33(17):8-15,5.

[28] 刘福国,韩小岗,侯凡军,等.适合于中间点焓值预测的超临界直流锅炉蒸发受热面传热计算[J].热力发电,2009,38(11):47-52.

LIU Fuguo,HAN Xiaoang,HOU Fanjun,et al. Heat transfer calculation for evaporation heating surface in supercritical once-through boiler suitable for prediction of enthalpy value at intermediate point[J]. Thermal Power Generation,2009,38(11):47-52.

[29] 杨婷婷,曾德良,王玮,等. 大型燃煤发电机组煤质实时校正方法[J]. 电站系统工程,2010,26(5):7-10.

YANG Tingting,ZENG Deliang,WANG Wei,et al. Real-time coal quality correction method for large coal-fired power unit[J]. Power System Engineering,2010,26(5):7-10.

[30] 黄卫剑,张曦,朱亚清,等. 火电机组燃料品质自适应性优化控制策略研究[J]. 中国电力,2012,45(6):43-46.

HUANG Weijian,ZHANG Xi,ZHU Yaqing,et al. Self-adaptive optimum control strategy of fuel quality in fossil-fired unit[J]. Electric Power,2012,45(6):43-46.

[31] 赵征,刘吉臻,田亮. 基于数据融合的燃料量软测量及煤质发热量在线校正[J]. 热能动力工程,2007,22(1):42-45,60,109.

ZHAO Zheng,LIU Jizhen,TIAN Liang. Soft measurement of fuel quality based on data fusion and on-line calibration of coal heat values[J]. Journal of Engineering for Thermal Energy and Power,2007,22(1):42-45,60,109.

[32] 张锐锋,安波,李小军,等. 基于模型煤发热量软测量的BTU校正方法分析[J]. 热力发电,2015,44(11):43-47.

ZHANG Ruifeng,AN Bo,LI Xiaojun,et al. Model-based soft measurement for coal calorific value and BTU correction method[J]. Thermal Power Generation,2015,44(11):43-47.

[33] 刘鑫屏,田亮,曾德良,等. 基于机组负荷-压力动态模型的燃煤发热量实时计算方法[J]. 动力工程,2008,28(1):50-53.

LIU Xinping,TIAN Liang,ZENG Deliang,et al. A real time coal heat value calculation method based on unit load-pressure dynamic model[J]. Journal of Chinese Society of Power Engineering,2008,28(1):50-53.

[34] 曾德良,闫姝,孙伟毅,等. 直流炉机组燃煤发热量信号测量模型[J]. 动力工程学报,2012,32(7):528-531,537.

ZENG Deliang,YAN Shu,SUN Weiyi,et al. Heat value measurement of coal fuel for a once-through boiler[J]. Journal of Chinese Society of Power Engineering,2012,32(7):528-531,537.

[35] 韩忠旭,齐小红,潘钢,等.本生直流炉机炉协调控制系统的设计新方法及其工程应用[J].中国电机工程学报,2005,25(21):121-127.

HAN Zhongxu,QI Xiaohong,PAN Gang,et al.A new design method of coordinated control system for once-through boiler and its engineering application[J].Proceedings of the CSEE,2005,25(21):121-127.

[36] 韩忠旭,周传心,李丹,等. 燃煤发热量软测量技术及其在超临界机组控制系统中的应用[J]. 中国电机工程学报,2008,28(35):90-95.

HAN Zhongxu,ZHOU Chuanxin,LI Dan,et al. Soft measurement technology of coal-fired heat and its application on supercritical generating unit control system[J]. Proceedings of the CSEE,2008,28(35):90-95.

[37] 田亮,刘鑫屏,赵征,等. 一种新的热量信号构造方法及实验研究[J]. 动力工程,2006,26(4):499-502.

TIAN Liang,LIU Xinping,ZHAO Zheng,et al. Experimental research of a new kind of signal for amounts of heat released[J]. Journal of Chinese Society of Power Engineering,2006,26(4):499-502.

[38] 马娟. 燃煤锅炉煤质低位发热量在线校正方法研究[J].工业控制计算机,2018,31(4):39-40.

MA Juan. Lower calorific value online correction for coal fired boiler[J]. Industrial Control Computer,2018,31(4):39-40.

[39] XU Liang,YUAN Jingqi. Online identification of the lower heating value of the coal entering the furnace based on the boiler-side whole process models[J]. Fuel,2015,161:68-77.

[40] 王欢,聂斌仁.用SAS软件对煤炭发热量的线性回归分析[J].露天采矿技术,2015,30(2):49-51.

WANG Huan,NIE Binren. Analysis of SAS software on coal calorific value linear regression[J]. Opencast Mining Technology,2015,30(2):49-51.

[41] PARIKH J,CHANNIWALA S A,GHOSAL G K. A correlation for calculating HHV from proximate analysis of solid fuels[J]. Fuel,2005,84(5):487-494.

[42] MAJUMDER A K,JAIN R,BANERJEE P,et al. Development of a new proximate analysis based correlation to predict calorific value of coal[J]. Fuel,2008,(13/14):3077-3081.

[43] THOTA S,MANDI R P,Ramesh N,et al. Prediction capability of neural network models for higher heating value used for boiler efficiency[C]//International Conference on Smart Technologies For Smart Nation. Bangalore,India:[s.n.],2017:178-182.

[44] ERIC N,YILMAZ I. On the use of conventional and soft computing models for prediction of gross calorific value(GCV)of coal[J]. International Journal of Coal Preparation and Utilization,2011,31:32-59.

[45] LI Jing. Predicting the gross calorific value of coal based on support vector machine and partial least squares algorithm[C]//2016 IEEE International Conference on Knowledge Engineering and Applications(ICKEA). Jilin,China:[s.n.],2016:221-225.

[46] 贾存华. 煤的发热量与灰分、水分关系探讨[J]. 山西焦煤科技,2005(1):4-6.

JIA Cunhua. Study of relations between caloricity and ash,moistness in coal[J]. Shanxi Coking Coal Science & Techlology,2005(1):4-6.

[47] 王惠杰,王雷雨. 基于正反平衡校验的入炉煤质在线监测[J]. 电力科学与工程,2017,33(10):40-44.

WANG Huijie,WANG Leiyu. On-line monitoring of coal quality based on positive and negative equilibrium check[J]. Electric Power Science and Engineering,2017,33(10):40-44.

[48] 赵明,李鹏飞,梁俊宇,等. 一种煤质数据库的建立方法[J]. 热能动力工程,2015,30(2):267-271,323-324.

ZHAO Ming,LI Pengfei,LIANG Junyu,et al. A Method for establishing the database of coal quality[J]. Journal of Engineering for Thermal Energy and Power,2015,30(2):267-271,323-324.

[49] 苏保光,田亮,王琪,等. 一种在线煤质软测量方法[J]. 电力科学与工程,2011,27(7):32-36.

SU Baoguang,TIAN Liang,WANG Qi,et al. An online soft measurement method for coal quality analysis[J]. Electric Power Science and Engineering,2011,27(7):32-36.

[50] 李必成,盛赛斌. 一种基于数据挖掘的入炉燃料发热量在线智能软诊断方法研究[J]. 热能动力工程,2007,22(1):25-28,107-108.

LI Bicheng,SHENG Saibin. A study of the method for an on-line intelligent soft diagnosis of in-furnace fuel low heating values based on data-mining[J]. Journal of Engineering for Thermal Energy and Power,2007,22(1):25-28,107-108.

[51] 周昊,朱洪波,曾庭华,等. 基于人工神经网络的大型电厂锅炉飞灰含碳量建模[J].中国电机工程学报,2002,22(6):97-101.

ZHOU Hao,ZHU Hongbo,ZENG Tinghua,et al. Artificial neural network modelling on the unburned carbon in fly ash form utility boilers[J]. Proceedings of the CSEE,2002,22(6):97-101.

[52] JIN Tao,FU Zhongguang. Application of data mining in power plant unburned carbon in fly ash modeling[C]//Proceedings-7th International Conference on Fuzzy Systems and Knowledge Discovery. Yantai,China:[s.n.],2010:2761-2765.

[53] 谭浩艺,陈绍炳,周自强. 基于PCA-BP神经网络的锅炉煤质的软测量[J]. 能源技术,2009,30(1):9-11.

TAN Haoyi,CHEN Shaobing,ZHOU Ziqiang. Research on soft-sensing of boiler coal quality based on PCA-BP neural network[J]. Energy Technology,2009,30(1):9-11.

[54] 巨林仓,李磊,赵强. 基于遗传神经网络的锅炉入炉煤质软测量研究[J]. 热力发电,2011,40(3):24-27.

JU Lincang,LI Lei,ZHAO Qiang. Study on soft-measurement of quality for furnace-entering coal based on genetic neural network[J]. Thermal Power Generation,2011,40(3):24-27.

[55] ZHANG Y,SONG Y,CAO Z. Heat value identification of coal in utility boilers with neural network[C]//6th International Conference on Natural Computation. Yantai,China:[s.n.],2010:331-334.

[56] 杨国强. 反向建模方法在电站锅炉飞灰含碳量测量中的应用[D]. 北京:华北电力大学,2010:19-36.

[57] XU Lijun,TAN Cheng,LI,Xiaomin,et al. Fuel-type identification using joint probability density arbiter and soft-computing techniques[J]. IEEE Transactions on Instrumentation and Measurement,2012,61:286-296.

[58] BIAN Heying,LI Zengquan,FANG Yanjun. Study on soft-sensing model of carbon content in fly ash based on support vectorregression[J]. Information Technology Journal,2013,12(15):3122-3127.

[59] DINDARLOO S R,HOWER J. Prediction of the unburned carbon content of fly ash in coal-fired power plants[J]. Coal Combustion and Gasification Products,2015,7:19-29.

[60] SHI Y,Wang J,Ren Y. On-line monitoring for coal low heating value in coal-fired power plant boiler based on CM-LSSVM-PLS[C]//35th Chinese Control Conference(CCC). Chengdu,China:[s.n.],2016:8743-8748.

[61] CHENG Yanting,XU Lijun,LI Xiaolu,et al. Online estimation of coal calorific value from combustion radiation for coal-fired boilers[J]. Combustion Science & Technology,2015,187(10):1487-1503.

[62] XU Lijun,CHENG Yanting,YIN Rui,et al. Comparative study of regression modeling methods for online coalcalorific value prediction from flame radiation features[J]. Fuel,2015,142:164-172.

[63] 张磊,韦红旗. 基于神经遗传的电站锅炉炉渣含碳量软测量技术[J]. 能源研究与利用,2006(4):25-27.

ZHANG Lei,WEI Hongqi.The soft sensor technology of carbon content in power station boiler slag based on genetic-neural network[J]. Energy Research & Utilization,2006(4):25-27.

[64] 赵新木,王承亮,吕俊复,等. 基于BP神经网络的煤粉锅炉飞灰含碳量研究[J]. 热能动力工程,2005,20(2):158-162,216.

ZHAO Xinmu,WANG Chengliang,LYU Junfu,et al.The investigation of carbon content in fly ash for a BP neural network-based pulverized coal-fired boiler[J]. Journal of Engineering for Thermal Energy and Power,2005,20(2):158-162,216.

[65] 王春林,周昊,周樟华,等. 基于支持向量机的大型电厂锅炉飞灰含碳量建模[J]. 中国电机工程学报,2005,25(20):72-76.

WANG Chunlin,ZHOU Hao,ZHOU Zhanghua,et al. Support vector machine modeling on the unberned carbon in fly ash[J]. Proceedings of the CSEE,2005,25(20):72-76.