0.3 MWth循环流化床污泥与煤掺烧试验

0 引 言

近年来,随着我国城镇污水处理厂数量逐渐增加,污水处理副产物——污泥产量也急剧上升,据统计,我国每年市政污泥的产量超过3 000万t[1]。污泥中含有病原体微生物及重金属等有害物质,因此如何高效实现污泥减量化、稳定化、无害化和资源化利用是亟待解决的问题。焚烧法具有很好的减容效果,能有效分解污泥中有毒有害的有机物,是最具发展前景的污泥处置方法[2]。

由于市政污泥含水量高、热值较低,在实际焚烧过程中可能会带来着火困难、燃烧不稳定等问题。且污泥焚烧厂建设和运行费用高,设备一次性投资较大,污泥焚烧过程中污染物排放也需要重点考虑。通常将污泥与高热值物质如生物质、煤等掺烧来改善其燃烧性能。若将污泥与煤掺烧应用于燃煤电厂,不仅能达到污泥的减量化、无害化处置和资源化利用,同时可以利用燃煤电厂较健全的污染物控制设备缓解污泥焚烧带来的污染物排放问题,减少煤等化石能源的使用,降低发电成本。与煤粉炉相比,循环流化床(CFB)锅炉具有燃料适应性广、燃烧温度低、原始NOx排放量低等优势[3]。

目前,燃煤锅炉耦合污泥焚烧已应用于实际燃煤发电锅炉,但由于污泥与煤的物化性质差异较大,掺烧一定污泥必然会对原有燃煤锅炉安全运行、污染物排放以及飞灰生成产生一定影响。因此,相对于工业化大型装置,利用实验室规模装置模拟工业化装置进行不同工况下煤与污泥掺烧,更能揭示不同污泥掺烧比例对NO、SO2转化机理以及燃烧效率的影响。了解掺烧过程中的燃烧效率、污染物生成和排放及飞灰熔融特性,对工业化实际应用装置运行参数调控、污染物减排和控制以及安全运行具有重要的指导意义。

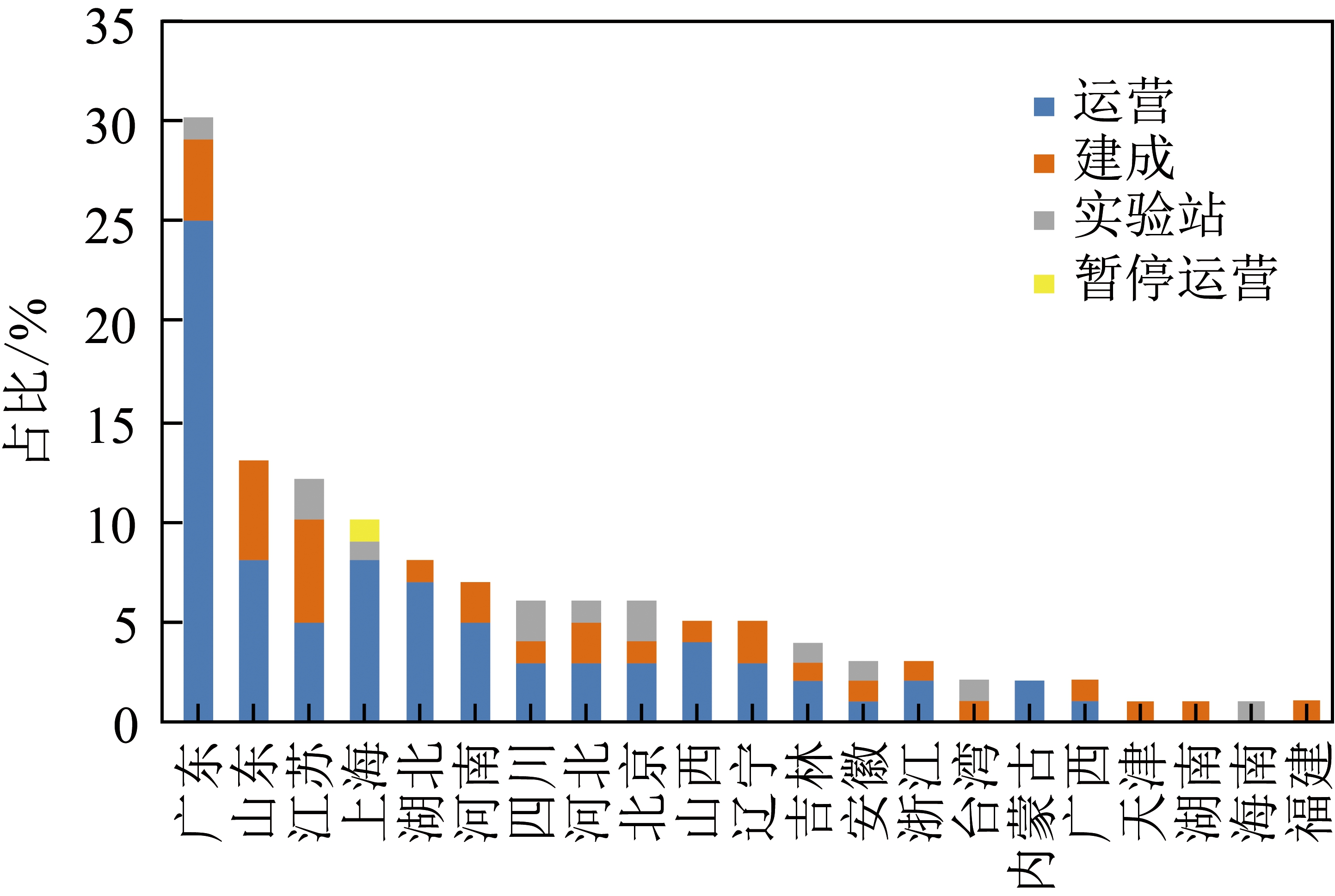

国内一些研究者开展了燃煤电厂污泥掺烧的试验及相关数值模拟研究。张宗振等[4]在某1 000 MW超超临界机组开展煤与污泥掺烧试验,结果表明掺烧6%污泥时,NOx和SOx排放量均符合超低排放标准。掺烧比例控制在10%以内,掺烧污泥对飞灰中金属浓度影响不大。李锷[5]在某300 MW锅炉上进行了干化污泥掺烧试验,结果表明分别添加5%、10%干化污泥掺烧,对锅炉烟气排放主要污染物指标几乎无影响,飞灰重金属成分几乎不变。柯希玮等[6]利用一维CFB数学模型模拟了污泥掺烧对330 MWe CFB锅炉物料平衡特性的影响,发现掺烧10%污泥后,飞灰和底渣粒度变化很小,而循环灰粒度略增大。韩立鹏等[7]在240 t/h循环流化床锅炉开展污泥协同掺烧研究,结果表明污泥掺烧比例在6%以下,对NOx生成量无明显影响。目前,关于工业装置污泥与煤掺烧研究大多集中在小比例污泥掺烧以及模拟研究,笔者利用0.3 MWth中试燃煤CFB燃烧试验平台针对大比例污泥掺烧进行探索,综合评估了不同操作条件下污泥与煤大比例掺烧对NO和SO2排放特性、飞灰熔融特性以及燃烧效率等影响,探究CFB锅炉大比例掺烧污泥的可行性,为提高燃煤CFB锅炉污泥消纳能力提供技术支撑。

因此,笔者以城市生活污泥、徐州烟煤为研究对象,在0.3 MWth循环流化床试验台上开展煤与污泥掺烧试验,探究污泥添加比例,一、二次风比例,过量空气系数等试验条件对燃烧效率、气态污染物排放的影响,重点考察煤与污泥中氮、硫的赋存形态及其热转化特性,并分析煤与污泥掺烧过程中飞灰组分及熔融特性,以期为燃煤循环流化床锅炉掺烧污泥技术的应用提供参考。

1 试 验

1.1 试验系统

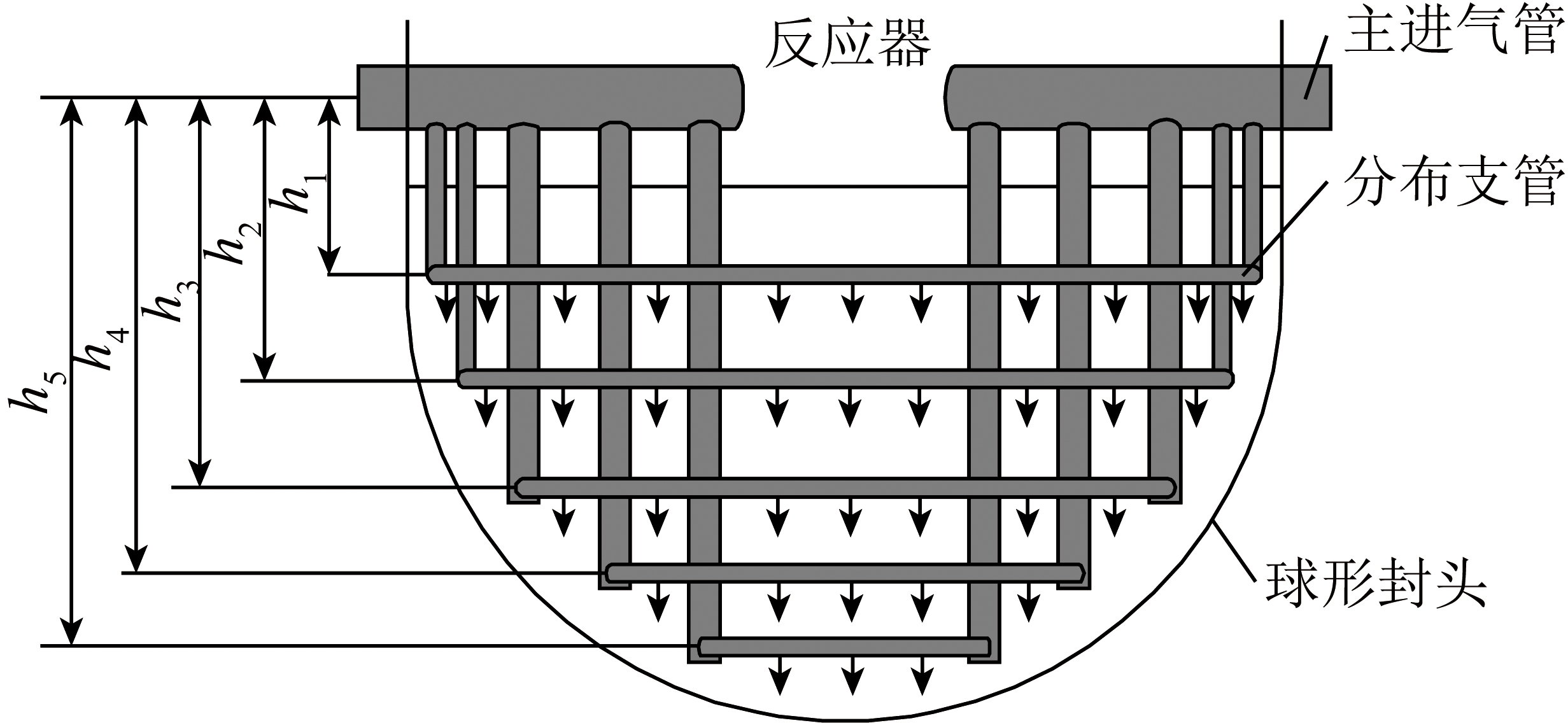

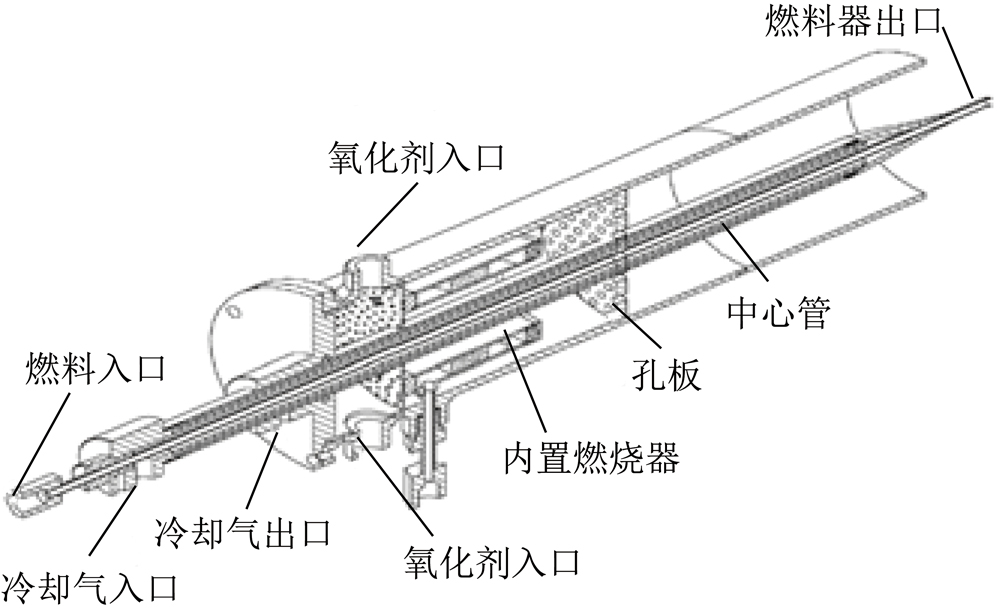

试验在0.3 MWth循环流化床燃烧试验系统上开展,系统如图1所示。该系统采用PLC控制,可以自动记录温度变化、调节螺旋给料电机、送风机频率等。循环流化床燃烧室整体净高度为7 186 mm,其中密相区高度为1 380 mm,内部尺寸为368 mm×368 mm。过渡段高度为500 mm,稀相区高度为4 580 mm,内部尺寸均为718 mm×718 mm。该燃烧试验系统的理论给煤量约为50 kg/h,通过罗茨风机提供一次风、二次风以及返料风,燃烧室设计温度为800~950 ℃。该装置具有较好的燃料适应性,通过调节炉内水冷管中的冷却水流量能够有效避免炉膛超温,满足不同热值燃料的燃烧需求。

为了考察不同操作参数对污染物原始排放的影响,在CFB锅炉旋风分离器出口设置了烟气取样点,使用烟气分析仪(MRU Nova Plus)监测烟气中的O2、CO2、CO、NO和SO2浓度。分别在排渣口和布袋除尘器处对底渣和飞灰进行取样,并使用X射线衍射仪(XRD,Smartlab 9 kW)、X射线荧光光谱仪(XRF,ZSX Primus II)和扫描电子显微镜(SEM,S-4800)分析床料、飞灰及底渣样品的物相组成、化学成分及表面微观形貌。

图1 0.3 MWth循环流化床中试装置系统

Fig.1 System of 0.3 MWth circulating fluidized bed

1.2 试验样品

试验燃料为徐州烟煤和南京市某污水处理厂经干化处理后的市政污泥,工业分析、元素分析见表1。为方便给料,烟煤和干化污泥的粒径均为0~6 mm。

表1 烟煤和市政污泥的工业分析和元素分析

Table 1 Proximate and ultimate analysis of bituminous coal and municipal sewage sludge

注:*表示由差减法获得。

1.3 试验工况

试验共进行13个工况,在正式燃烧阶段炉膛密相区的温度始终维持在850~920 ℃,试验总风量为350 m3/h(标况下)。详细试验工况见表2。

表2 CFB煤与市政污泥掺烧试验工况

Table 2 Experimental conditions of municipal sludge and coal co-combustion

2 结果与讨论

2.1 掺烧比例对气态污染物排放的影响

出口氧气体积分数为6%,一、二次风比例为3∶1时,添加不同比例污泥掺烧对出口烟气成分的影响如图2所示。可知各气体组分逸出曲线的波动范围与其平均值的偏差分别为CO<12%、NO<5%、SO2<10%。由图2可知,烟煤纯燃过程中,烟气中NO平均体积分数为207.1×10-6,污泥掺烧比例由20%增至40%时,NO平均体积分数分别降至113.8×10-6和125.1×10-6。而纯燃烟煤CO平均体积分数为254.4×10-6,污泥添加比例增至20%和40%时,CO平均体积分数分别增至352.3×10-6和422.3×10-6,主要是由于污泥挥发分高,且其中有机化合物分解温度比烟煤低,在相似的流化状态和停留时间下快速分解,造成CO体积分数更高。前期污泥与煤的热重红外结果表明[8],污泥在燃烧过程中氮化物主要以HCN和NH3形式逸出,烟煤主要以NO及少量HCN形式逸出。掺烧污泥时会释放更高浓度的HCN和NH3,同时污泥中大量挥发分快速析出,可燃气体浓度增加会增强局部还原性气氛,使得HCN和NH3在还原性条件下与NO反应生成N2,进而降低NO生成[9]。

图2 不同污泥掺烧比例下的炉膛出口烟气组分

Fig.2 Composition of flue gas at furnace outlet at different sludge blending ratio

水分也是影响锅炉燃烧及污染物排放的重要参数,通常来说,水分较高的污泥进入炉膛燃烧会产生以下影响:① 高水分污泥在掺烧过程从样品中快速蒸发释放,在一定程度上稀释了密相区氧浓度,降低HCN和NH3与氧气接触被氧化为NO的效率;② 污泥干燥时间更长,导致燃烧滞后,在相同停留时间下降低燃烧效率;③ 水分进入炉膛后迅速吸热蒸发,一方面水蒸气的高体积变化率会增加炉内燃烧波动,另一方面水蒸气的高潜热不仅会导致给料口附近出现局部低温,还会带来整个炉膛温度分布变化,水分快速析出,吸收大量热量,降低系统温度,进而降低NO氧化速率;④ H2O可直接参与N的氧化反应过程;高水蒸气也会影响炉内原有氧化还原气氛(如H2O可以氧化CO降低局部还原性),进而影响NO的生成和还原反应。掺烧污泥时,飞灰中含碳量增加,在循环流化床炉膛内的流化状态下导致NO与未燃尽样品颗粒中碳接触的可能性增大,促进碳还原NO生成N2的反应,进而降低NO排放。掺烧40%污泥时,SO2平均排放体积分数由纯烧烟煤的248.6×10-6升高至389.2×10-6,结合XPS分析结果(表3)可知,污泥中硫主要以有机物的形式存在,稳定性较差,燃烧过程中随挥发分析出而快速释放,并在密相区或稀相区与氧接触氧化生成SO2,而煤中88%以上硫以无机盐形式存在,稳定性较高难以析出,大部分硫被固定在固体中,因此随污泥添加比例增加,SO2排放量增加。此外,污泥掺烧时,污泥中大量有机物快速释放,造成系统中CO体积分数上升,导致密相区O2体积分数降低,使得2CaO 2SO2 O2![]() 2CaSO4固硫反应减弱。同时CO体积分数上升更易使已生成的CaSO4发生还原分解(CaSO4 CO

2CaSO4固硫反应减弱。同时CO体积分数上升更易使已生成的CaSO4发生还原分解(CaSO4 CO![]() CaO SO2 CO2),这也造成少量SO2排放[1]。

CaO SO2 CO2),这也造成少量SO2排放[1]。

表3 烟煤与污泥中氮、硫赋存形态及质量分数

Table 3 Occurrence and contents of nitrogen and sulfur in bituminous coal and sewage sludge %

炉膛出口烟气体积分数约6%、不同一次风比例(100%和75%)下掺烧试验的CO、NO和SO2折算质量浓度如图3所示。由图3可以看出,采用全一次风燃烧时,污泥掺烧比例由0增至40%,CO质量浓度从359.7 mg/m3 增至1 201.5 mg/m3,提高了3.3倍;而一次风率为75%时,CO质量浓度提高了1.7倍。这是因为与烟煤相比,污泥挥发分更高,挥发分的不完全燃烧是CO主要生成路径之一,因此随着掺烧污泥比例的增加,导致CO质量浓度逐渐升高。由图3可以看出,在不同一、二次风比例条件下,增加污泥掺烧比例会降低NO质量浓度。这与陈晓平等[10]研究结果类似,其在1台热输入功率为0.2 MWth循环流化床试验台上进行污泥混烧试验,发现随着污泥比例的增加,NO排放量逐渐降低,而N2O排放量则明显上升。这是因为在燃料热解过程中最主要的NOx前驱体是HCN和NH3,其中NH3是NO的主要前驱体,而HCN则是N2O的主要前驱体,其向N2O转化的主要气相反应可以表示为

HCN O![]() NCO H,

NCO H,

(1)

HCN OH![]() CN H2O,

CN H2O,

(2)

CN O2![]() NCO O,

NCO O,

(3)

NCO NO![]() N2O CO。

N2O CO。

(4)

图3 污泥掺烧比例对炉膛出口烟气中CO、NO和SO2质量浓度的影响

Fig.3 Effect of sludge blending ratio on the CO,NO and SO2 emission in the flue gas at the outlet of the CFB boiler

污泥中挥发分大多为有机物,其中氮化合物存在形式主要为有机氮,循环流化床焚烧试验中,污泥中芳香族化合物分解并生成HCN,在过渡段和稀相区与氧气接触被氧化为N2O。NO排放质量浓度随污泥掺烧比例的增加而下降,主要原因是混合样品挥发分随污泥掺烧比例的增加而增大,增强了密相区及过渡段的还原性气氛,有利于NO的还原反应。

由图3可知,SO2质量浓度随污泥掺烧比例的增加而明显增大。表3表明污泥与煤的硫形态存在显著差异。徐州烟煤中硫主要是硫酸盐和硫铁矿,其中大部分为热稳定性较高的BaSO4和CaSO4,加之煤灰的自固硫能力,使得徐州烟煤单独燃烧时硫大部分存在于底渣中,降低SO2排放量。而污泥中主要以非芳香硫类的有机硫化物和砜硫为主。非芳香硫类的有机硫化物热稳定性较差,在400 ℃以下易发生分解并生成SO2。此外,污泥的添加还会导致大量挥发分快速释放,CO质量浓度升高,促进稀相区还原性气氛生成,通常在密相区缺氧条件下污泥中的有机硫会生成部分H2S,H2S与燃料中的钙接触会生成CaS,但CaS与氧接触被进一步氧化生成CaO和SO2,剩余部分H2S可能在密相区或稀相区与氧接触被氧化为SO2。同时,在还原性气氛下还会促进CaSO4分解,造成少量SO2释放[11]。因此,提高污泥掺烧比例后,烟气中SO2质量浓度升高。

2.2 一次风比例对气态污染物排放的影响

炉膛出口烟气体积分数约6%时,不同污泥掺烧比例下一次风比例对CO、NO和SO2质量浓度的影响如图4所示。

图4 一次风比例对炉膛出口烟气中CO、NO 和SO2浓度的影响

Fig.4 Effect of primary air ratio on the CO,NO and SO2 emission in the flue gas at the outlet of the CFB boiler

由图4可知,增加二次风比例会增强扰动,提高过渡段及稀相区的氧化性气氛,有助于CO完全燃烧,使得CO质量浓度随着二次风比例的增加而降低。纯燃烟煤时,NO质量浓度随着二次风比例的增加呈下降趋势。掺入20%污泥后,NO质量浓度从150.4 mg/m3降至128.2 mg/m3。保持过量空气系数不变,随一次风比例降低,密相区的氧浓度下降,还原性气氛增强,CO和焦炭促进NO还原反应,使NO生成量减少。同时,还原性气氛也可以抑制焦炭氮转化为NO,这是导致NO质量浓度随二次风比例的增加而下降的主要原因[12]。研究表明[13],二次风配比对SO2排放的影响主要体现在炉膛温度,尤其是存在脱硫剂时,适当提高二次风占比使更多炉膛空间处于适宜脱硫的温度范围,有利于提高脱硫效率。

2.3 过量空气系数对气态污染物质量浓度的影响

过量空气系数为1.2和1.4时,烟气组分如图5所示,其对应烟气中氧体积分数分别为3.5%±1%和6%±1%。由图5可知,过量空气系数提高使得CO质量浓度降低。且随着污泥掺烧比例增加, CO质量浓度逐渐下降。NO质量浓度随过量空气系数的升高而增加,这是因为随过量空气系数增大,烟气中氧体积分数升高,使反应向生成NO方向进行[14]。同时,随着过量空气系数增大,燃烧效率提高,使得还原性气氛减少,不利于NO还原反应。SO2质量浓度随过量空气系数的增加而升高,这是因为污泥中不稳定有机挥发分快速释放,由于燃料与空气分布不均匀,形成局部还原区域,区域氧体积分数越低,虽然SO2析出量越少,但燃料硫在还原性气氛下主要以H2S的形式析出[15],并在密相区或稀相区与氧接触氧化生成SO2,当空气过量系数增加时,一方面使可燃气体更充分氧化,另一方面有助于增强整体的氧化性气氛,并促使含硫前驱体向SO2转化[16]。

图5 过量空气系数对炉膛出口烟气中CO、NO和SO2质量浓度的影响

Fig.5 Effect of excess air ratio on the CO,NO,and SO2 emission in the flue gas at the outlet of the CFB boiler

2.4 掺烧比例对燃烧效率的影响

为对比不同污泥掺烧比例对燃烧效率的影响,选取出口氧体积分数6%、一、二次风配比3∶1时的飞灰,分析飞灰含碳量,结果见表4。

表4 污泥掺烧比例对飞灰未燃碳及燃烧效率的影响

Table 4 Effect of sludge blending ratio on unburned carbonin fly ash and combustion efficiency

由表4可知,飞灰中未燃碳含量随着污泥掺烧比例的升高而逐步增加,这可能是由于烟煤和污泥燃烧特性不同。污泥中不稳定有机物在焚烧过程极易分解使得大量挥发分快速析出,造成炉内局部供氧不足,导致未燃尽颗粒随气体被带出,造成飞灰含碳量升高。

对试验获得的纯燃污泥及纯燃烟煤的飞灰进行粒径分析,结果如图6所示。由图6可知,在氧浓度和一、二次风配比相同时,污泥和烟煤的飞灰平均粒径分别是15.65 μm和27.77 μm,污泥飞灰粒径更小。这意味着在高温环境下污泥更容易破碎,生成的颗粒更细小,而未经充分燃烧的小颗粒在气流夹带下更易被带出炉膛,导致掺烧污泥后飞灰中未燃碳含量升高。燃烧效率随污泥比例的增加而降低。污泥添加比例增加对q3影响不大,而对q4影响较大。污泥添加量从0增至100%,入炉燃料中灰分显著增加,同时飞灰含碳量从8.09%增至28.26%,导致q4从0.75%升高到12.18%,燃烧效率降低。因此,循环流化床燃煤锅炉掺烧少量污泥(<20%)对燃烧效率影响较小。

图6 纯燃污泥及烟煤工况下布袋飞灰的粒径分布

Fig.6 Particle size distribution of fly ashduring co-combustion bituminous coal and municipal sewage sludge

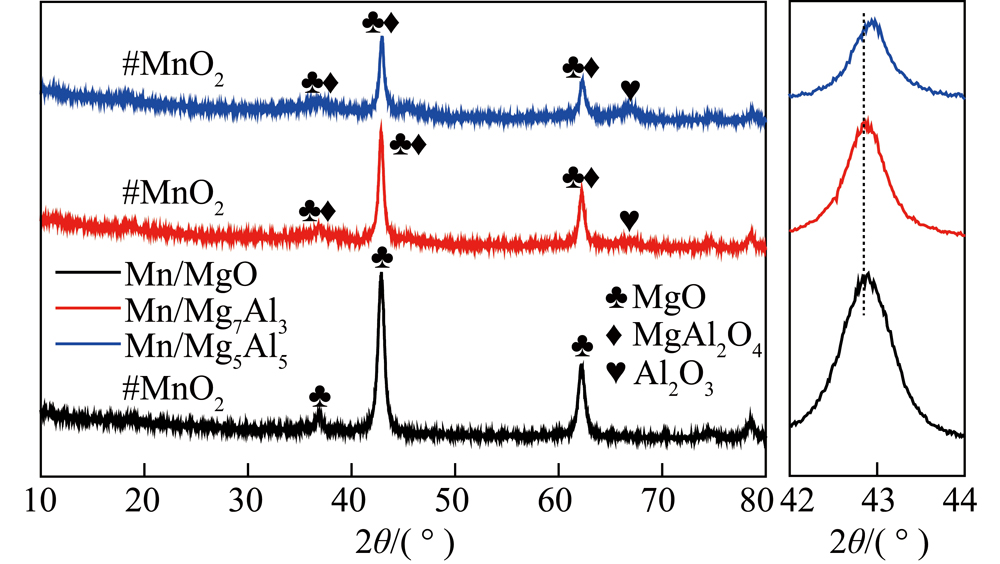

2.5 掺烧比例对飞灰组分及熔融性的影响

为研究污泥掺烧比例对飞灰熔融特性的影响,利用XRF分析飞灰的矿物质组成,结果见表5。由表5可知,排除飞灰中碳含量后,掺烧污泥会降低灰中SiO2质量分数,但P2O5质量分数略上升,其余成分如Al2O3、CaO变化不明显。为进一步进行焚烧风险评估,采用以下常用的灰熔融指数预测燃烧飞灰的结渣及熔融特性[17]:

表5 不同掺烧比例下的飞灰成分(排除C)

Table 5 Composition of fly ash under different sludge blending ratios(excluding C)

RB/A=[w(Fe2O3) w(CaO) w(MgO) w(K2O) w(Na2O)]/[w(SiO2) w(TiO2) w(Al2O3)],

(5)

Fu=RB/A[w(K2O) w(Na2O)],

(6)

F=[w(SiO2) w(K2O) w(P2O5)]/ [w(CaO) w(MgO)],

(7)

其中,RB/A为酸碱比;Fu为结渣指数;F为熔融温度指数。RB/A<0.5,Fu <0.6时,飞灰结渣可能较低;RB/A>1,Fu >40时,飞灰易发生结渣;F值越大,飞灰熔融温度越高[18]。

由计算结果可知,烟煤、污泥及其掺烧样品的飞灰发生结渣的风险较低,但随着污泥添加比例增加,结渣指数随之增大,表明掺烧污泥增加了结渣的风险。这主要是因为污泥中熔点较低的Fe2O3和碱金属含量较高,掺烧过程降低了飞灰的熔融温度[19]。

不同烟煤、污泥掺烧比例下测得飞灰样品的变形温度、软化温度、半球温度、流动温度见表6。由表6可知,随着污泥添加比例的增加,飞灰变形温度、软化温度、半球温度、流动温度随之下降。污泥掺烧比例达40%时,混合燃料飞灰样的软化温度为1 180 ℃,仅比纯污泥飞灰高70 ℃。污泥和煤混样是由单煤与单污泥按一定比例混合而成,但混合样品灰熔融温度与各样品灰熔融温度的加权平均值不一致,这主要是因为不同样品混合后,由于矿物质的组成、含量发生变化及其在燃烧过程中相互影响,使不同矿物质之间发生复杂的化学反应,生成熔点不同的无机化合物,如污泥中含量较高的碱金属可能与烟煤中含量较高的硅铝反应生成硅铝酸盐,而硅铝酸盐的熔点高于污泥中的碱金属,但低于SiO2,因此在掺烧过程生成新的化合物改变了飞灰熔融特性[20]。此外,影响飞灰熔点主要有以下路径[19]:总碱金属氧化物(Fe2O3 CaO MgO Na2O K2O)质量分数小于36%时,随总碱金属氧化物质量分数增加,软化温度下降[20]。当总碱金属氧化物质量分数大于36%时,随着总碱金属氧化物质量分数增加,软化温度增大。由表5和表6可知,掺烧一定比例污泥后,混合燃料飞灰中SiO2质量分数下降、而Fe2O3和碱金属氧化物质量分数呈上升趋势,这些组分质量分数的升高会降低飞灰的熔点,因此在掺烧污泥过程中需考虑灰熔融温度降低对锅炉安全运行的影响。

表6 污泥掺烧比例对飞灰熔融特性的影响

Table 6 Effect of sludge blending ratio on fly ash fusibility

3 结 论

1)污泥添加比例由0增至40%时,烟气中CO平均体积分数由254.4×10-6升高至422.3×10-6,NO平均体积分数由207.1×10-6降低到125.1×10-6,SO2平均体积分数由248.6×10-6升高至389.2×10-6。

2)增大二次风比例,CO、NO质量浓度降低,但对SO2影响不大;过量空气系数由1.2增至1.4时,NO与SO2质量浓度随之增加,CO质量浓度降低。

3)污泥添加比例由0增至100%,飞灰含碳量由8.09%增至28.26%,燃烧效率由99.23%降至87.76%。相对于煤单烧,掺烧污泥降低了飞灰的熔融温度。

[1] 江子箫,陈晓平,蒋志坚,等. 城市污泥流化床燃烧过程中气态污染物排放特性[J]. 化工进展,2018,37(1):368-374.

JIANG Zixiao,CHEN Xiaoping,JIANG Zhijian,et al. Gaseous pollutants emissions from fluidized bed combustion of municipal sewage sludge[J]. Chemical Industry and Engineering Progress,2018,37(1):368-374.

[2] HU Mian,YE Zhiheng,ZHANG Haiyang,et al. Thermochemical co-nversion of sewage sludge for energy and resource recovery:Technical challenges and prospects[J]. Environmental Pollutants and Bioavailability,2021,33(1):145-163.

[3] 张文元,王晋权,刘芸,等. 城市污泥与阳泉煤掺烧及污染物释放特性[J]. 电力科学与工程,2018,34(9):30-35.

ZHANG Wenyuan,WANG Jinquan,LIU Yun,et al. Blending effect of municipal sludge on Yangquan coal combustion performance and pollutant release characteristics[J]. Electric Power Science and Engineering,2018,34(9):30-35.

[4] 张宗振,李德波,李新虎,等. 污泥掺烧对燃煤机组锅炉效率及环保系统的影响[J]. 浙江电力,2020,39(7):93-101.

ZHANG Zongzhen,LI Debo,LI Xinhu,et al. Impact of co-combustion of sludge with coal on boiler efficiency and environmental protection system of coal-fired generating units[J]. Zhejiang Electric Power,2020,39(7):93-101.

[5] 李锷. 300 MW等级燃煤电站锅炉污泥掺烧的试验研究[J]. 电力与能源,2015,36(4):574-576.

LI E. Experimental study of sludge-coal blending combustion in 300 MW coal-fired boiler[J]. Power & Energy,2015,36(4):574-576.

[6] 柯希玮,孙国瑞,黄中,等.330 MWe循环流化床锅炉掺烧污泥性能影响研究[J/OL].洁净煤技术:1-8[2022-03-21].https://kns.cnki.net/kcms/detail/11.3676.TD.20210925.1107.002.html.

KE Xiwei,SUN Guorui,HUANG Zhong,et al. Operation characteristic analysis on co-combustion of sludge and coal in a 330 MWe circulating fluidized bed boiler[J/OL]. Clean Coal Technology:1-8[2022-03-21].https://kns.cnki.net/kcms/detail/11.3676.td.20210925.1107.002.html.

[7] 韩立鹏,刘冠杰,张建东,等. 循环流化床锅炉掺烧污泥的氮氧化物超低排放研究[J]. 应用能源技术,2018(3):21-26.

HAN Lipeng,LIU Guanjie,ZHANG Jiandong,et al. Research on NOx ultra-low emission in CFB boiler with sludge co-combustion[J]. Applied Energy Technology,2018(3):21-26.

[8] 张自丽,孙光,段伦博.煤与污泥混燃及污染物逸出特性研究[J/OL].洁净煤技术:1-13[2022-03-21].DOI:10.13226/J.ISSN.1006-6772.CC21102701.

ZHANG Zili,SUN Guang,DUAN Lunbo. Combustion characteristic and pollutants emission behavior during co-combustion of coal and municipal sewage sludge[J]. Clean Coal Technology:1-13[2022-03-21].DOI:10.13226/J.ISSN.1006-6772.CC21102701.

[9] 王晶,廖昌建,王海波,等. 锅炉低氮燃烧技术研究进展[J].洁净煤技术,2022,28(1):99-114.

WANG Jing,LIAO Changjian,WANG Haibo,et al. Research on ultra-low SO2 emission technology of circulating fluidized bed boiler[J]. Clean Coal Technology,2022,28(1):99-114.

[10] 陈晓平,顾利锋,赵长遂,等. 城市污泥与煤混烧过程中NOx和N2O的排放特性[J]. 东南大学学报(自然科学版),2005,35(1):122-125.

CHEN Xiaoping,GU Lifeng,ZHAO Changsui,et al. NOx and N2O emission characteristics during co-combustion of municipal sewage sludge and coal[J]. Journal of Southeast University(Natural Science Edition),2005,35(1):122-125.

[11] 吴优福. 循环流化床锅炉SO2超低排放技术研究[J]. 洁净煤技术,2017,23(2):108-113,118.

WU Youfu. Study on SO2 ultra low emission technology on circulating fluidized bed boiler[J]. Clean Coal Technology,2017,23(2):108-113,118.

[12] 王超,宋国良,吕清刚. 循环流化床超低NOx与SO2排放技术研究进展[J]. 洁净煤技术,2021,27(4):17-25.

WANG Chao,SONG Guoliang,LYU Qinggang. Research progress on ultra-low NOx and SO2 emission control technology for CFB boilers[J]. Clean Coal Technology,2021,27(4):17-25.

[13] 段伦博. O2/CO2气氛下循环流化床煤燃烧及SO2/NO排放特性研究[D]. 南京:东南大学,2010.

[14] 龚振,宋长忠,贾相如,等. 富氧气氛下循环流化床中生物质与煤矸石燃烧污染物排放研究[J]. 中国电机工程学报,2020,40(12):3951-3959.

GONG Zhen,SONG Changzhong,JIA Xiangru,et al. Study on pollutant emission from biomass and gangue combustion in CFB under oxygen-enriched atmosphere[J]. Proceedings of the CSEE,2020,40(12):3951-3959.

[15] TIAN Luning,YANG Wei,CHEN Zhenhui,et al. Sulfur behavior during coal combustion in oxy-fuel circulating fluidized bed condition by using TG-FTIR[J]. Journal of Energy Institue,2016,89(2):264-270.

[16] 苗苗,邓博宇,孔皓,等. 流化床富氧气氛对SO2排放特性的影响[J]. 洁净煤技术,2020,26(3):146-152.

MIAO Miao,DENG Boyu,KONG Hao,et al. Effect of oxygen-enriched atmosphere on SO2 emission characteristics in fluidized bed[J]. Clean Coal Technology,2020,26(3):146-152.

[17] LEE Young-Joo,CHOI Jong-Won,PARK Ju-Hyoung,et al. Techno-economical method for the removal of alkali metals from agricultural residue and herbaceous biomass and its effect on slagging and fouling behavior[J]. ACS Sustainable Chemistry & Engineering,2018,6(10):13056-13065.

[18] WU Xieyuan,WEI Zebin,LIU Jingyong,et al. Oxy-fuel and air combustion performances and gas-to-ash products of aboveground and belowground biomass of Sedum alfredii Hance[J]. Chemical Engineering Journal,2021,422:130312.

[19] 王丹. 煤与污泥的混燃特性研究[D]. 武汉:华中科技大学,2011.

[20] WANG Yibin,TAN Houzhang,WANG Xuebin,et al. Study on extracting available salt from straw/woody biomass ashes and predicting its slagging/fouling tendency[J]. Journal of Cleaner Production,2017,155:164-171.

Co-combustion characteristic of sewage sludge and coal in 0.3 MWth circulating fluidized bed

移动阅读

JIANG Mengyan,ZHANG Zili,SUN Guang,et al.Co-combustion characteristic of sewage sludge and coal in 0.3 MWth circulating fluidized bed[J].Clean Coal Technology,2022,28(3):130-138.