Mn-Ce修饰高铁灰吸附剂脱除NO性能

0 引 言

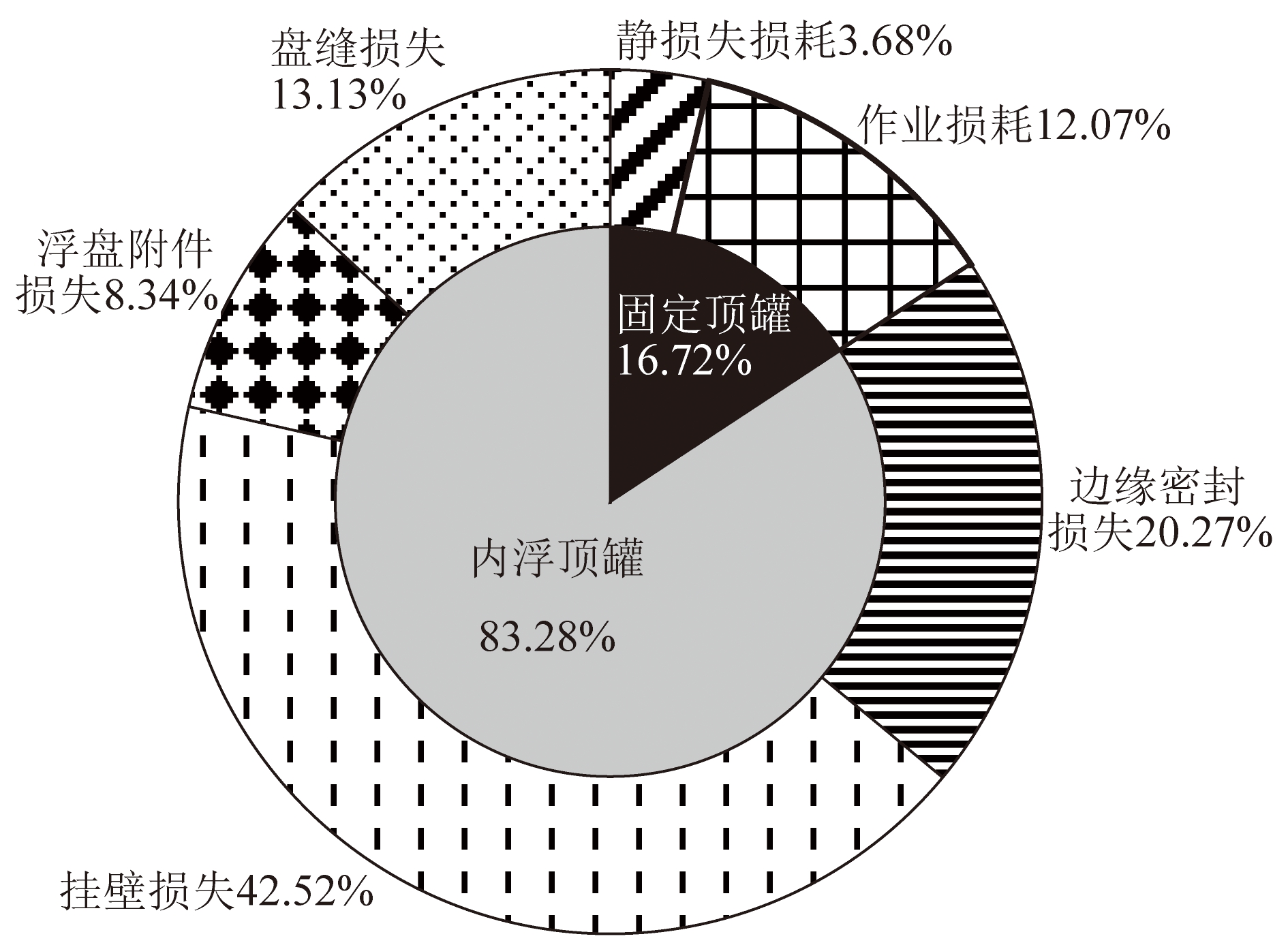

煤炭利用方式大多为直接燃烧,煤炭燃烧过程中除了产生CO2和水外,还会产生SO2、NOx和粉尘颗粒等污染物[1],其中NOx是致酸物质,排放到大气中会形成酸雨。酸雨已成为我国最具危害性的污染之一[2],因此,烟气脱硝是大气污染治理的必然趋势。粉煤灰作为燃煤电厂废弃物,含有钙、铁、镁、铝等氧化物,其中铁含量丰富,若铁氧化物质量分数达10%以上,则称为高铁灰[3]。灰中含有的金属氧化物具有一定的氧化能力,可氧化脱除NOx,但原始粉煤灰的吸附容量不高,为进一步提高粉煤灰的吸附能力,对其进行适当改性处理,以期获得吸附性能较好的吸附剂。

原始粉煤灰中主要成分是SiO2、Al2O3、Fe2O3等,这些金属氧化物可以提供大量活性点,有利于吸附反应的进行,但粉煤灰表面的致密硅铝结构阻碍了金属氧化物与NOx接触,故原始粉煤灰的脱硝性能较差。因此利用粉煤灰制备吸附剂首要任务是破坏粉煤灰的硅铝结构,激发其活性。目前针对玻璃体的处理方式有机械研磨法[4]、水合法[5]、酸洗法[6]、碱洗法[7]等。LIN等[8]发现经Ca(OH)2改性的粉煤灰吸附剂,其反应性会随其比表面积的提高而增强;YANG等[9]研究发现机械研磨与碱洗法结合可以加剧破坏玻璃体,并通过磁选提高FeOx质量分数,Fe3 具有较好的氧化能力,极易被还原为Fe2 ,Fe2 既可以被氧化为Fe3 也可以被还原为Fe,此种特性使其应用于吸附剂的活性组分和助剂[10]。吸附剂脱硝是物理吸附和化学吸附共同作用的结果,物理吸附为分子间作用力相互吸引,吸附热少,但易脱附;化学吸附则以化学键的力相互吸引,吸附热大,不易脱附。破坏粉煤灰玻璃体提高其物理吸附能力,负载具有氧化能力的金属可提高其化学吸附能力[11]。氧化锰由于含有丰富的晶格氧,在NOx脱除方面表现出较高的氧化性能而备受关注[12]。而稀土元素Ce特有的Ce4 、Ce3 价态使其具有十分优异的储氧功能,因此在吸附剂中添加适量的Ce可提高吸附剂的吸附性能,特别是Ce和Mn之间存在强烈的协同作用[13]。在粉煤灰玻璃体破坏后,粉煤灰中的金属氧化物也可以与Mn、Ce产生强烈的协同作用,显著提高吸附剂的活性[14]。粉煤灰中铁氧化物质量分数较高,采用金属组分Mn和Ce对高铁灰进行改性有望获得吸附性能较好的吸附剂。

笔者提出通过磁改性提高粉煤灰中铁的质量分数,利用碱改性,负载Mn和Ce制备Mn-Ce高铁灰吸附剂,并进行脱硝性能研究,以期获得廉价高效的燃煤烟气脱硝用吸附剂。

1 材料与方法

1.1 吸附剂的制备

对原灰进行干式研磨、湿式磁选、干燥,获得高铁灰;将高铁灰、CaO、Mn(NO3)2、Ce(NO3)3·6H2O和去离子水混合,经水合浸渍、烘干、焙烧、冷却获得吸附剂。研磨吸附剂并筛分,以备后续进行脱硝试验。

1.2 固定床评价系统和评价指标

吸附剂脱硝试验在固定床评价系统上进行,固定床评价系统如图1所示。模拟烟气流量为400 mL/min,由O2(5%)、NO(300 mg/m3)和N2组成;反应温度为300 ℃,石英管入口和出口处NO浓度由烟气分析仪测量,每次量取2 g吸附剂进行脱硝试验。

图1 固定床评价系统

Fig.1 Fixed bed evaluation system

评价指标为NO脱除效率和每克吸附剂脱除NOx质量(以下简称硝容):

η=(C0-C)/C0×100%,

(1)

(2)

其中,η为吸附剂脱硝效率,%;C0和C分别为NO通入石英管反应器入口和出口质量浓度,mg/m3;N为硝容, 为穿透时间t内吸附剂脱硝平均效率;V为模拟烟气量(400 mL/min)和平衡N2(800 mL/min)总体积,为定值1.2 L/min;G为吸附剂质量,g。脱硝效率低于15%时,认为吸附剂失效。

为穿透时间t内吸附剂脱硝平均效率;V为模拟烟气量(400 mL/min)和平衡N2(800 mL/min)总体积,为定值1.2 L/min;G为吸附剂质量,g。脱硝效率低于15%时,认为吸附剂失效。

2 结果与讨论

2.1 Fe质量分数对吸附剂脱硝性能的影响

粉煤灰中含有丰富的铁氧化物,可通过磁改性改变Fe质量分数。原始粉煤灰命名为FA,经过研磨后的粉煤灰为RA,湿式磁选2次后的粉煤灰为RMA,湿式磁选4次后的粉煤灰为DMA。RA、RMA和DMA粉煤灰无机物组分分析结果见表1。

表1 RA、RMA和DMA无机物组分分析

Table 1 Analysis of inorganic components of

RA,RMA and DMA

在XRF测试中,采用Fe2O3表示所有铁氧化物。显然,相对于RA,RMA和DMA中FeOx质量分数明显增加,说明湿式磁选富集FeOx,而无磁性的成分质量分数相对下降。

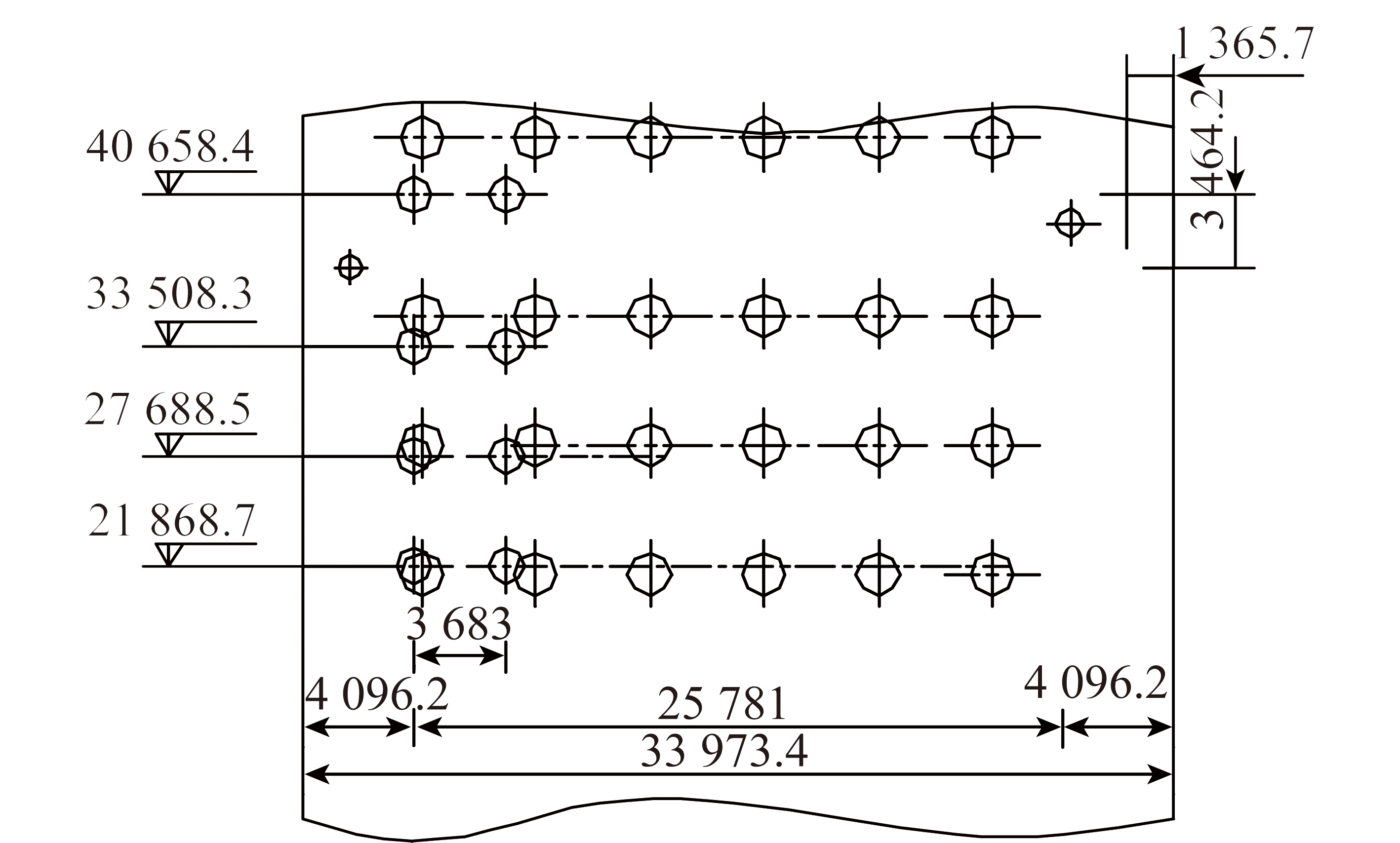

粉煤灰表面的玻璃体将金属氧化物包裹在颗粒内部,使其无法与NO接触,单纯的机械研磨对玻璃体的破坏有限,因此制备高铁灰吸附剂需要进一步破坏包裹在粉煤灰外侧的玻璃体。本次试验粉煤灰(RA、RMA、DMA)与CaO以质量比5∶1混合制备吸附剂,并在固定床试验系统中进行脱硝试验,脱硝效率曲线如图2所示,吸附剂的硝容和穿透时间见表2(Ca-DMA、Ca-RMA和Ca-RA分别为DAM、RMA和RA经CaO水合改性后的样品)。

图2 铁质量分数对吸附剂脱硝效率的影响

Fig.2 Influence of iron mass fraction on denitrification

efficiency of adsorbents

表2 铁质量分数对吸附剂的硝容和穿透时间影响

Table 2 Influence of iron mass fraction on nitrate

capacity and breakthrough time of adsorbents

未经磁选的吸附剂Ca-RA脱除NO能力较差,由DMA制备的吸附剂穿透时间和脱除效率均有所增加,原因是湿式磁选使更多的磁性物质被富集,碱改性破坏粉煤灰表面的玻璃体结构,使更多的铁氧化物暴露,进一步增强脱硝性能。经机械研磨和碱改性后的吸附剂硝容也仅为100 μg/g,为提高脱硝性能,需对吸附剂继续改性。试验中发现湿式磁选次数增加,磁选工艺耗水量随之增加,且经过湿式磁选后排出的粉煤灰活性较低,难以处理[15],因此后续试验以DMA作为试验对象。

分别对FA、DMA和经过CaO改性的Ca-DMA进行XRD和BET表征,结果如图3和表3所示,图3显示,原灰FA中的主要晶相是莫来石和SiO2。在15°~40°出现“馒头峰”,主要是玻璃体和未燃尽碳[16];机械研磨及磁选后的粉煤灰DMA中莫来石和SiO2峰强度明显下降,同时检测到Fe2O3衍射峰,但并未产生新物质,说明机械研磨仅破坏了粉煤灰表面的玻璃体结构,将包裹在玻璃体内部的FeOx暴露出来;灰中铁元素主要是由赤铁矿(α-Fe2O3)、磁赤铁矿(γ-Fe2O3)和磁铁矿(Fe3O4)构成,原灰中Fe质量分数较低,故在XRD中无对应的衍射峰,但在DMA的图谱中发现Fe3O4和少量的Fe2O3衍射峰,说明湿式磁选使更多的磁性铁氧化物富集。而Ca-DMA中,莫来石和SiO2峰强度有所下降,主要是由于碱改性过程破坏了粉煤灰中的Al—O和Si—O化学键,进而与CaO在水热条件下发生火山灰反应,在灰表面形成一系列化合物[17],如式(3)~(5):

Ca(OH)2 SiO2 H2O![]() (CaO)x(SiO2)y(H2O)z,

(CaO)x(SiO2)y(H2O)z,

(3)

Ca(OH)2 Al2O3 H2O![]()

(CaO)x(Al2O3)w(H2O)z,

(4)

Ca(OH)2 SiO2 Al2O3 H2O![]()

(CaO)x(SiO2)y(Al2O3)w(H2O)z。

(5)

图3 FA、DMA和Ca-DMA吸附剂的XRD图谱

Fig.3 XRD patterns of FA,DMA and Ca-DMA adsorbents

由表3可知,吸附剂Ca-DMA的比表面积和孔体积较大,DMA次之,FA最小。原灰比表面积较小,经过机械研磨破坏了内部的Si—Al结构,使DMA孔隙结构增大,碱改性过程中,CaO与粉煤灰中Si—Al结构反应,破坏Si—Al结构激发其化学活性,使比表面积比FA大2.93倍,说明机械研磨和碱改性对破坏玻璃体起重要作用。

表3 FA、DMA和Ca-DMA吸附剂孔隙结构参数

Table 3 Pore structure parameters of FA,DMA

and Ca-DMA adsorbents

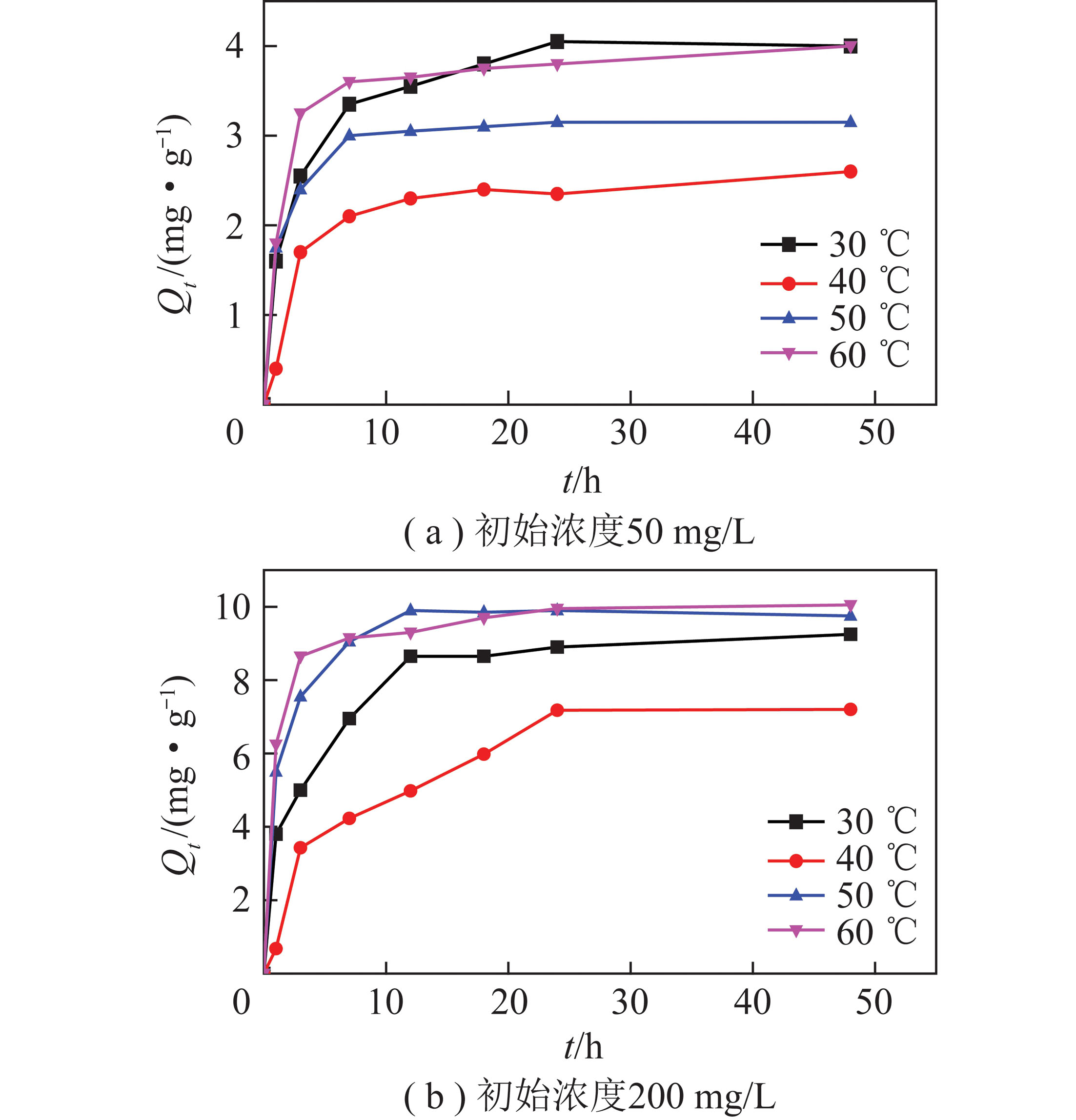

2.2 Mn添加量对吸附剂脱硝性能的影响

粉煤灰表面玻璃体破坏后仍可通过负载金属组分Mn增加脱硝性能。因此在Ca-DMA的基础上,添加Mn(NO3)2制备吸附剂Mn/Ca-DMA,详细制备信息见表4,并在固定床评价系统中进行脱硝性能测试。

表4 不同Mn(NO3)2添加量的吸附剂制备

Table 4 Preparation of adsorbents with different Mn(NO3)2 additions

Mn(NO3)2添加量对吸附剂脱硝效率的影响如图4所示,吸附剂的硝容和穿透时间见表5,可知脱硝性能最佳的吸附剂为Mn(4)/Ca-DMA,其硝容为368 μg/g。XRD结果如图5所示,可知吸附剂制备过程中添加适量的Mn(NO3)2会形成MnSiO3和Ca2Fe2O5,在高温下Mn(NO3)2的热分解产物为MnO纳米颗粒[18],MnO纳米颗粒与二氧化硅基质反应,转化为由多晶MnSiO3壳组成的中空纳米结构[19],可用于催化剂或吸附剂;Ca2Fe2O5结构中大量无序的氧空位,使其具有较高的催化氧化活性[20],这2种物质的形成增加了吸附剂脱硝性能,因此在一定范围内,脱硝效率随着Mn添加量的增加而增加;但当Mn(NO3)2添加量超过0.1 mol时,吸附剂的脱硝性能急剧下降。

图4 Mn(NO3)2添加量对吸附剂脱硝效率的影响

Fig.4 Influence of Mn(NO3)2 additions on

denitrification efficiency of adsorbents

表5 Mn(NO3)2添加量对吸附剂硝容和穿透时间的影响

Table 5 Influence of Mn(NO3)2 additions on nitrate

capacity and breakthrough time of adsorbents

图5 Ca-DMA和Mn(4)/Ca-DMA吸附剂的XRD图谱

Fig.5 XRD patterns of Ca-DMA andMn(4)/Ca-DMA adsorbents

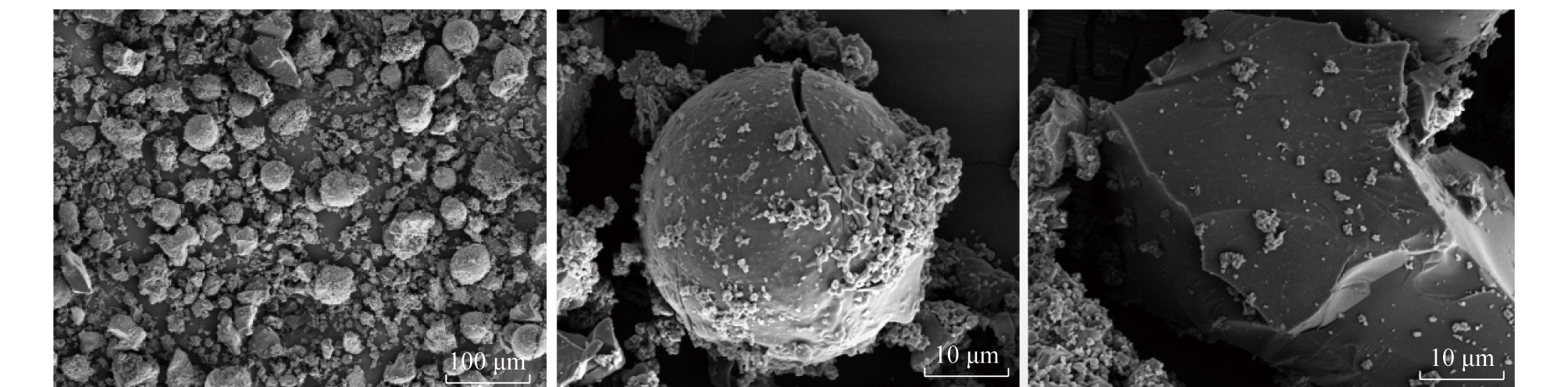

Mn(4)/Ca-DMA和Mn(6)/Ca-DMA的SEM微观形貌如图6所示。Mn(6)/Ca-DMA吸附剂结构密实,片状颗粒堆积,孔隙结构堵塞,原因是过量的Mn离子使活性物质的生成速率远高于生长速率,产生团聚堆积现象,导致吸附剂的孔隙结构变小,有利于减少脱硝的活性位点,从而导致脱硝性能降低;而Mn(4)/Ca-DMA样品表面粗糙,微观结构蓬松,孔隙结构发达,为脱硝过程提供丰富的空间结构,利于反应物吸附和生成物转移,再次证实适量Mn(NO3)2能优化吸附剂孔隙结构,显著改善Mn在吸附剂表面的分散性,促进更多活性位形成,使吸附剂活性明显高于Mn(6)/Ca-DMA,故Mn(NO3)2添加量为0.1 mol时制备的吸附剂Mn(4)/Ca-DMA效果最佳。在XRD图谱中并未发现Fe、Mn的结合物,这可能是由于Mn在吸附剂中以无定形态存在,与吸附剂中的Fe形成铁锰固溶体,分散均匀,未形成微晶堵塞孔结构,进而增强吸附剂活性。

图6 Mn(4)/Ca-DMA和Mn(6)/Ca-DMA吸附剂的SEM图

Fig.6 SEM images of Mn(4)/Ca-DMA and

Mn(6)/Ca-DMA adsorbents

2.3 Ce添加量对吸附剂脱硝性能的影响

在吸附剂Mn(4)/Ca-DMA的基础上采用金属组分Ce对其进一步改性,研究Ce添加量对吸附剂脱硝性能的影响。表6为吸附剂制备信息,图7和表7为分别为Ce(NO3)3·6H2O添加量对吸附剂脱硝效率影响曲线和吸附剂的硝容和穿透时间。

表6 不同Ce(NO3)3·6H2O添加量的吸附剂制备

Table 6 Preparation of adsorbents with different Ce(NO3)3·6H2O additions

图7 Ce(NO3)3·6H2O添加量对吸附剂脱硝效率的影响

Fig.7 Influence of Ce(NO3)3·6H2O additions on

denitrification efficiency of adsorbents

表7 Ce(NO3)3·6H2O添加量对吸附剂硝容

和穿透时间的影响

Table 7 Influence of Ce(NO3)3·6H2O additions on nitrate capacity and breakthrough time of adsorbents

由图7可知,Ce的添加量在0.02 mol时,吸附剂脱硝效果最好,与Mn(4)/Ca-DMA相比,添加Ce后的吸附剂具有更高的NO脱除效率和更长的穿透时间,硝容达629 μg/g。然而随Ce负载量的增加,当Ce添加量在0.03 mol,Mn(NO3)2和Ce(NO3)3·6H2O物质的量比为10∶3时,吸附剂脱硝性能并未提升,而当Mn(NO3)2和Ce(NO3)3·6H2O物质的量比为5∶1时,脱硝效果最佳。

Mn(4)/Ca-DMA和不同Ce负载量吸附剂的XRD图谱如图8所示,由图8可知衍射峰主要是Ca3Al2O6和Ca2Fe2O5。通过对比标准卡可知,Mn(4)Ce(2)/Ca-DMA中Ca2Fe2O5和CaMnSi2O6的衍射峰较强,说明少量铈的混入可增加吸附剂活性物质,从而显著提高锰基吸附剂的硝容。随Ce添加量的增加,脱硝效率减少,这是由于稀土元素Ce对阴离子的吸附能力较强[21],但过高或过低的Ce添加量会阻碍吸附过程的进行。显然,只有选出最恰当的Mn(NO3)2和Ce(NO3)3·6H2O添加比例,使高铁粉煤灰吸附剂具备最多的活性位点,吸附剂的吸附能力才能够达到最佳。因此,本次试验选择Mn(NO3)2和Ce(NO3)3·6H2O最佳物质的量比为5∶1。

图8 不同Ce(NO3)3·6H2O添加量吸附剂的XRD图谱

Fig.8 XRD patterns of adsorbents with different

Ce(NO3)3·6H2O additions

图8中并未发现Fe、Mn和Ce的结合物,这可能是Ce与吸附剂中的Fe、Mn形成固溶体,Fe、Mn和Ce之间存在较强的相互作用,Fe、Mn进入CeO2萤石型结构,部分Ce原子被取代形成固溶体,导致CeO2的晶格结构畸变和缺陷,从而增加了CeO2的贮存氧和释放氧的能力。相对于单纯的CeO2物质,固溶体的稳定性和催化性能更强。在未添加Ce吸附剂的XRD中检测到MnO2,添加Ce吸附剂的XRD未检测到Mn和Ce氧化物,猜测原因可能是:① MnOx和CeOx氧化物在载体中分散度较高,不存在大量团聚现象,因此没有明显的衍射峰;② Ce作为稀土元素对晶簇的形成有抑制作用,使得Mn和Ce呈无定型状态,因此衍射峰不明显。

为了确认脱硝产物形态,对吸附剂Mn(4)Ce(2)/Ca-DMA脱硝前后样品进行了FTIR测试,如图9所示,在波长1 385 cm-1处峰归属于![]() 离子,对比反应前后的峰值可知,反应后的吸附剂表面增加了许多

离子,对比反应前后的峰值可知,反应后的吸附剂表面增加了许多![]() 离子,这说明脱硝的主要产物为硝酸盐,脱硝过程中气体扩散至吸附剂表面,被吸附在吸附剂活性位点上,在吸附剂的活性物质作用下,O2和NO分别生成具有活性的O*(活性的氧)和NO(吸附态),随着O*作用,NOx转化过程为

离子,这说明脱硝的主要产物为硝酸盐,脱硝过程中气体扩散至吸附剂表面,被吸附在吸附剂活性位点上,在吸附剂的活性物质作用下,O2和NO分别生成具有活性的O*(活性的氧)和NO(吸附态),随着O*作用,NOx转化过程为 在此过程中,由于稀土元素Ce具有多变的价态和储氧能力,所以非常有利于NO的氧化。

在此过程中,由于稀土元素Ce具有多变的价态和储氧能力,所以非常有利于NO的氧化。

图9 Mn(4)Ce(2)/Ca-DMA脱硝前后FTIR

Fig.9 FTIR of Mn(4)Ce(2)/Ca-DMA

before and after denitration

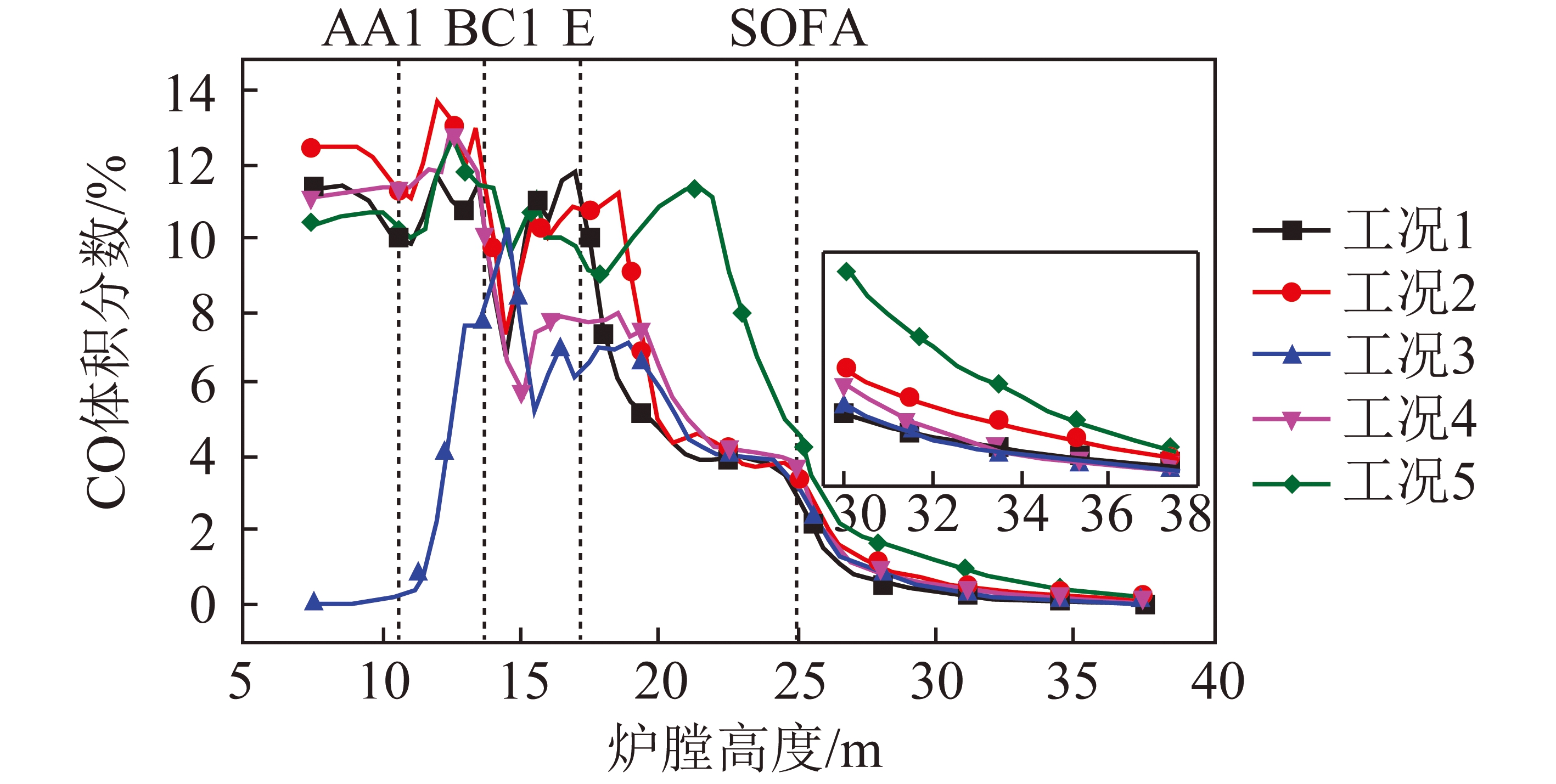

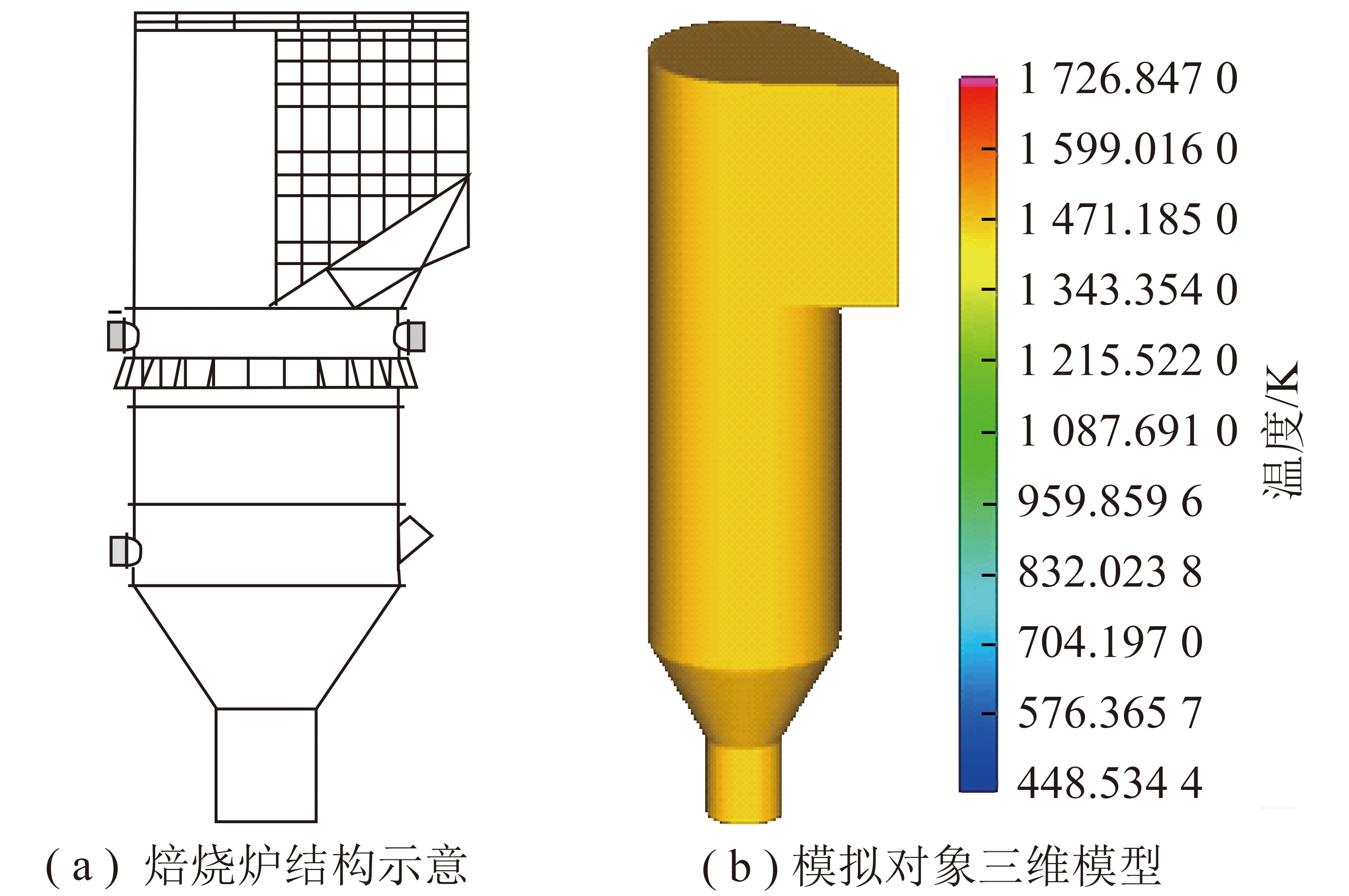

2.4 焙烧温度对吸附剂脱硝性能的影响

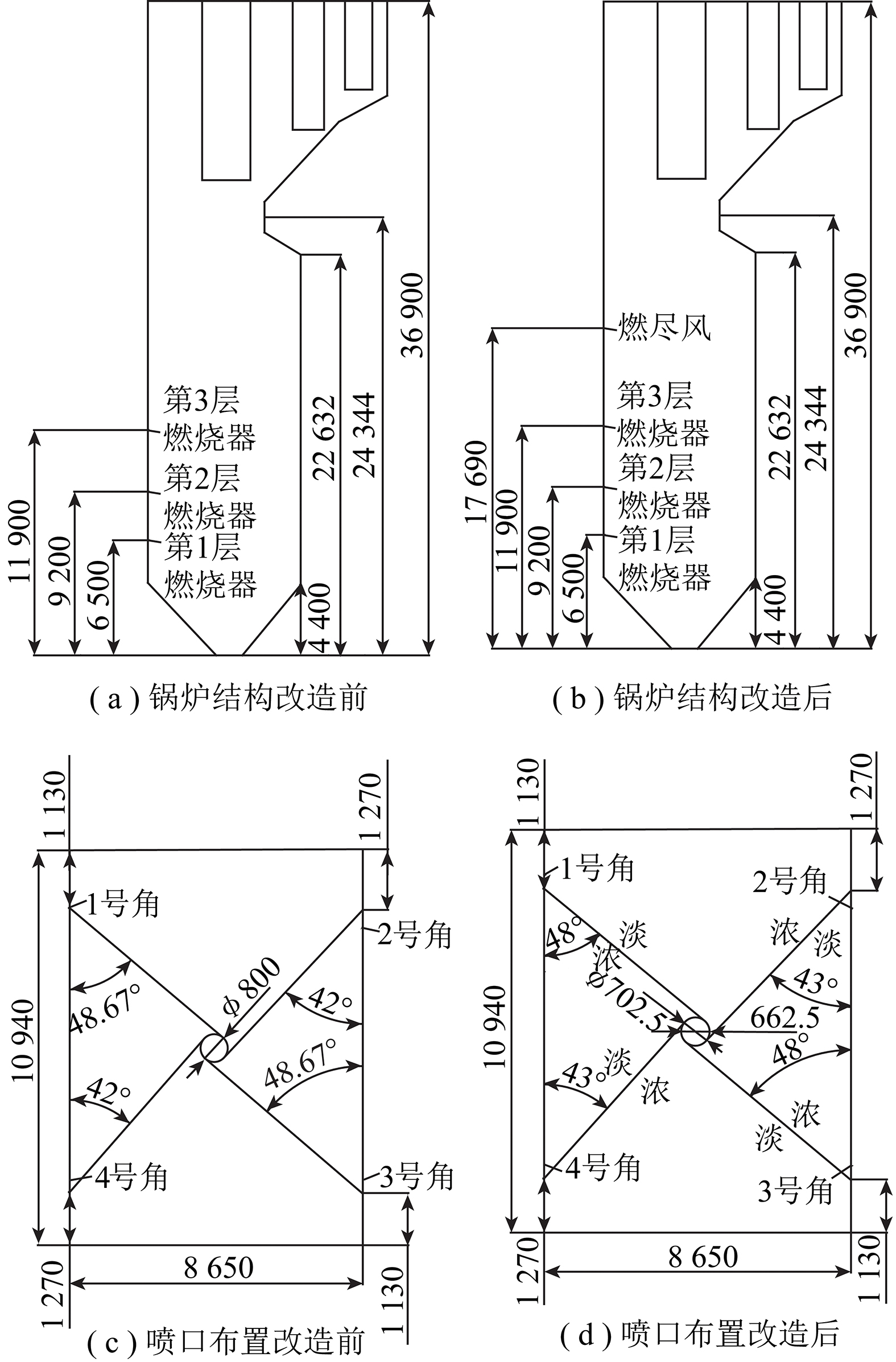

焙烧是Mn-Ce高铁灰吸附剂制备中的关键步骤,焙烧温度会影响吸附剂的晶型、孔结构和表面形貌,进而影响吸附剂脱硝性能。因此笔者研究了焙烧温度(400、450、500和550 ℃)对Mn-Ce修饰高铁灰吸附剂脱硝性能的影响,结果如图10和表8(Mn(4)Ce(2)/Ca-DMA在400、450、500和550 ℃下焙烧的样品分别被命名为Mn(4)Ce(2)/Ca-DMA400、Mn(4)Ce(2)/Ca-DMA450、Mn(4)Ce(2)/Ca-DMA500、Mn(4)Ce(2)/Ca-DMA550)所示。

图10 焙烧温度对吸附剂的脱硝效率的影响

Fig.10 Influence of roasting temperatures

on denitrification efficiency of adsorbents

表8 焙烧温度对吸附剂硝容和穿透时间的影响

Table 8 Influence of roasting temperatures on nitrate

capacity and breakthrough time of adsorbents

结果显示,焙烧温度对吸附剂脱硝性能的影响呈先上升后下降的趋势,焙烧温度500 ℃时的吸附剂Mn(4)Ce(2)/Ca-DMA500的脱硝性能最佳,穿透时间和硝容分别为26 min和823 μg/g。焙烧温度对吸附剂孔隙结构的影响见表9,可知Mn(4)Ce(2)/Ca-DMA500的比表面积和孔体积相对较大,孔隙结构丰富;焙烧温度为550 ℃时,脱硝能力急剧下降,可能是过高的焙烧温度使吸附剂出现严重的烧结团聚现象,孔洞减少,吸附剂孔隙结构恶化。

表9 焙烧温度对吸附剂孔隙结构的影响

Table 9 Influence of roasting temperatures

on pore structure of adsorbents

不同焙烧温度下吸附剂的SEM图如图11所示,可知随焙烧温度升高,吸附剂呈现不同的表观形貌。400 ℃下焙烧的吸附剂中球形小颗粒和片状颗粒相互黏连,堆积成密实的聚集体;焙烧温度为450 ℃时,吸附剂中球形小颗粒减少,出现不规则块状颗粒,不同颗粒之间的黏连度降低,聚集体分散形成发达的多孔结构;焙烧温度500 ℃制备的吸附剂孔洞分布均匀,颗粒粒度大小一致,孔隙度较大;当焙烧温度升至550 ℃时,吸附剂表面的孔道消失,孔结构塌陷,出现严重的烧结团聚现象,这与BET表征结果一致。

图11 不同焙烧温度下吸附剂的SEM图

Fig.11 SEM images of the adsorbents calcined at different

calcination temperatures

综上可知,吸附剂的孔隙结构参数不是评价吸附剂脱硝性能的唯一条件,还与其活性组分的分布有关;脱硝反应时,NO气体扩散至吸附剂表面,在吸附剂表面活性组分的作用下,被氧化为![]() 因此吸附剂蓬松多孔,孔隙均匀,活性物质在吸附剂表面能够均匀分布,脱硝性能才可以提高。

因此吸附剂蓬松多孔,孔隙均匀,活性物质在吸附剂表面能够均匀分布,脱硝性能才可以提高。

图12为不同焙烧温度的吸附剂XRD图谱。

图12 不同焙烧温度吸附剂的XRD图谱

Fig.12 XRD patterns of adsorbents at different

calcination temperatures

由图12可知,Mn(4)Ce(2)/Ca-DMA500中CaMnSi2O6衍射峰较为明显,说明CaMnSi2O6的晶化程度更高,晶体结构更为完整。温度超过500 ℃时,峰位置发生了偏移,说明随着焙烧温度的增加,CaMnSi2O6的晶体被破坏;焙烧温度低于500 ℃时吸附剂表面结晶度也较低,吸附剂表面可能存在杂质(如硅酸盐、硝酸盐等),导致吸附剂活性降低。

3 结 论

1)Mn-Ce高铁灰吸附剂的最佳制备条件为:30 g DMA,6 g CaO,0.1 mol Mn(NO3)2,0.02 mol Ce(NO3)3·6H2O,95 ℃恒温搅拌5 h,500 ℃下焙烧2 h,获得最优吸附剂Mn(4)Ce(2)/Ca-DMA500的硝容为823 μg/g。

2)机械研磨可破坏粉煤灰中玻璃体结构,暴露内部的FeOx,湿式磁选可使FeOx大量富集;水合改性高铁灰过程中CaO和Si、Al反应生成水化硅酸钙、水化铝酸钙等,加剧高铁粉煤灰表面玻璃体的破坏,增加了内部FeOx的暴露,Fe质量分数的增加有助于提升吸附剂脱硝性能。

3)适量的Mn(NO3)2能够优化吸附剂的孔隙结构,为吸附剂在脱硝反应中的传质过程提供丰富的孔道;添加适量Ce有助于Ca、Mn及Fe形成Ca2Fe2O5和CaMnSi2O6,Mn与Fe和Ce形成铁锰和锰铈固溶体,增强脱硝性能。

4)焙烧温度是制备Mn-Ce高铁灰吸附剂的关键因素。焙烧温度较低时(400、450 ℃)吸附剂表面结晶度较低,其表面可能存在杂质,活性位被覆盖;温度较高时(550 ℃),孔结构塌陷,出现严重的烧结团聚现象;焙烧温度500 ℃,比表面积和孔体积相对较大,孔隙结构丰富,CaMnSi2O6的晶化程度更高,其表面杂质被分解或脱附,吸附剂活性较高。

[1] 翟慎波. 火电厂污染物对环境的影响问题研究[J]. 山东工业技术,2018,(6):184.

ZHAI Shenbo. Research on the impact of thermal power plant pollutants on the environment[J]. Shandong Industrial Technology,2018,(6):184.

[2] PENG Xinghua,LIU Yongze,JIANG Gaohua. Environmental pollution caused by coal processing[J]. Chemical Engineering Design Communications,2019,45(1):1-2.

[3] 谢双江,张灿,类文飞,等. 粉煤灰中铁氧化物的磁选研究[J]. 山东化工,2016,45(5):1-2.

XIE Shuangjiang,ZHANG Can,LEI Wenfei,et al. Study on magnetic separation of iron oxides from fly ash[J]. Shandong Chemical Industry,2016,45(5):1-2.

[4] 李晖. 燃煤粉煤灰的改性和吸附机理研究[D]. 合肥:中国科学技术大学,2015:36-50.

[5] HASSETT David J,EYLANDS Kurt E. Heat of hydration of fly ash as a predictive tool[J]. Fuel,1997,76(8):807-809.

[6] LI Feihu,WU Wenhao,LI Renying,et al. Adsorption of phosphate by acid-modified fly ash and palygorskite in aqueous solution:Experimental and modeling[J]. Applied Clay Science,2016,132(133):343-352.

[7] ZHOU Lin,CHEN Yunlin,ZHANG Xinghua,et al. Zeolites developed from mixed alkali modified coal fly ash for adsorption of volatile organic compound[J]. Materials Letters,2014,119(15):140-142.

[8] LIN Renbin,SHIN Min,LIU Chiungfang. Structural properties and reactivity of Ca(OH)2 /fly ash sorbents for flue gas desulfurization[J]. Industrial & Engineering Chemistry Research,2003,42(7):1350-1356.

[9] YANG Bingchuan,MA Suxia,CUI Rongji,et al. Simultaneous removal of NOx and SO2 with H2O2 catalyzed by alkali/magnetism-modified fly ash:High efficiency,low cost and catalytic mechanism[J]. Chemical Engineering Journal,2019,359:233-243.

[10] ZHAO Yong,REN Hao. A novel ring-like Fe2O3-based cataly-st:Tungstophosphoric acid modification,NH3-SCR activity and tolerance to H2O and SO2[J]. Catalysis Communications,2017,100:71-75.

[11] 赵毅,孙小军,许佩瑶,等. 烟气同时脱硫脱氮的高活性吸收剂的表征及脱除机理研究[J]. 中国科学(E辑:信息科学),2006,36(3):326-340.

ZHAO Yi,SUN Xiaojun,XU Peiyao,et al. Characterization of highly active absorbent for simultaneous desulfurization and denitrification of flue gas and its removal mechanism[J]. Science in China(Ser. E Technological Sciences),2006,36 (3):326-340.

[12] 张信莉. Mn改性γ-Fe2O3催化剂低温SCR脱硝性能研究[D]. 济南:山东大学,2015:23-29.

[13] SHENG Zhongyi,HU Yufeng,XUE Jianming,et al. A novel co-precipitation method for preparation of Mn-Ce/TiO2 composites for NOx reduction with NH3 at low temperature[J]. Environmental Technology,2012,33(21):2421-2428.

[14] LI Ge,WANG Baodong,WANG Hongyan,et al. Fe and/or Mn oxides supported on fly ash-derived SBA-15 for low-temperature NH3-SCR[J]. Catalysis Communications,2018,108:82-87.

[15] 汪克进. 湿排对粉煤灰性质影响的研究[D]. 重庆:重庆大学,2005:27-42.

[16] 姚志通. 固体废弃物粉煤灰的资源化利用[D]. 杭州:浙江大学,2010:70-74.

[17] 王建宏,齐美富. 石灰/粉煤灰水合反应制备高活性脱硫剂机理分析[J]. 环境污染治理技术与设备,2003,4(5):34-36.

WANG Jianhong,QI Meifu. An analysis of the mechanism of preparation of highly active desulfurization agents from lime/coal fly ash hydration[J]. Techniques and Equipment for Environmental Pollution Control,2003,4(5):34-36.

[18] 王帆,傅小明. 制备MnO纳米颗粒的新方法[J]. 科技通报,2015,31(1):172-174.

WANG Fan,FU Xiaoming. The new method of the preparation for MnO nanoparticles[J]. Bulletin of Science and Technology,2015,31(1):172-174.

[19] JONG Min,SHIN T L. Generation of hollow MnSiO3 nanostructu-res through the solid-State reaction of Mn3O4 and Pd/PdO nanocrystals dimensionally confined within nano sized silica spheres[J]. European Journal of Inorganic Chemistry,2010(3):357-360.

[20] 杨武. 铁基复合氧化物氧空位性质对甲烷燃烧反应催化作用的研究[D]. 合肥,安徽建筑工业学院,2011:46-68.

[21] 丁磊. CeO2/Fe2O3/粉煤灰复合吸附剂的制备及其对模拟直接染料废水的吸附特征[D]. 呼和浩特:内蒙古师范大学,2015:23-33.

Removal performance of NO by high-content iron ash adsorbent modified by Mn and Ce

移动阅读

LIANG Yunbo,ZHENG Xianrong,TAN Yuyao,et al.Removal performance of NO by high-content iron ash adsorbent modified by Mn and Ce[J].Clean Coal Technology,2022,28(5):165-172.