低浓度CO2矿化再生微粉理化特性影响规律

0 引 言

第一次工业革命以来,CO2过度排放被认为是造成全球气候变化的主要因素[1]。目前,全球能源消费产生的CO2已达36.3 Gt,达到历史最高水平。我国CO2排放量将近10 Gt/a,其中水泥工业贡献1.23 Gt/a[2],而水泥工业中60%的CO2排放来自水泥熟料的煅烧[3-4]。因此,减少水泥熟料比重并封存利用其生产过程中排放的CO2,对于实现我国“双碳”目标和《巴黎协定》1.5 ℃气候愿景具有重要意义。利用工业固体废弃物(粉煤灰、钢渣、矿粉等)作为矿物掺合料替代部分水泥设计不同强度等级的混凝土已取得了良好进展[5]。

再生微粉(粒径<75 μm)作为建筑垃圾回收骨料过程产生的副产品,因其表面粗糙多孔、孔径分布不均以及组分较复杂使其需水量高、活性低。再生微粉掺量超过30%时,会降低所有龄期混凝土的工作性、强度以及耐久性[6],相比其他矿物掺合料利用率极低,现阶段仅用于填埋处理[7-8]。基于水泥基材料CO2矿化封存利用技术——CO2矿化养护混凝土及强化再生骨料[9-10]的发展,利用CO2与水泥基材料中的氢氧化钙(Ca(OH)2,CH)、水化硅酸钙凝胶(Ca5Si6O16(OH)·4H2O,C-S-H)、钙矾石(AFt)以及未水化的硅酸盐熟料等反应形成以方解石型为主的碳酸钙(CaCO3,CC)和无定形硅胶(SiO2·nH2O),填充孔隙从而使浆体微观结构更加致密,CO2也被永久封存[11-12]。此外,生成无定形的SiO2·nH2O活性较高,可与后续养护过程中产生的水化产物CH反应,生成具有交联作用的C-S-H凝胶。而产物CaCO3的填充效应和成核作用也为后续水化产物的形成提供成核点位,促进水化产物围绕晶核生长,有利于提高混凝土强度[13]。TERAMURA等[14]将实验室废弃混凝土回收再利用过程产生的再生微粉按水灰比(混凝土中水和水泥的质量比)0.5注入磨具压制成型,并置于CO2体积分数100%、压力0.4 MPa的环境下养护0.8 h,发现处理后的再生微粉硅酸盐混凝土砌块力学性能明显改善。程雄飞[15]为了探究矿化后再生微粉对水泥净浆的影响,将实验室成型的净浆养护至龄期后,破碎筛分再生微粉并置于碳化箱(CO2体积分数<20%、常压)中处理28 d。处理后不同掺量制备水泥净浆,与普通净浆相比,矿化后再生微粉掺量低于20%时,净浆的抗压强度保持不变甚至提高8%。掺量为15%,净浆可达67.5 MPa,同时再生微粉需水量降低。因此,再生微粉矿化处理后的再利用为水泥工业深度脱碳和建筑垃圾资源化利用提供了一条可行的技术路径[16]。

目前关于矿化方式对再生微粉性能以及微观反应机制的系统性认识尚不足。此外,现有研究所用再生微粉来源于实验室废弃混凝土,组分简单且矿化过程在高浓度CO2、高温高压的理想状态下进行,无法为该技术现场示范及再生微粉的真实固碳率评价提供可靠的理论基础。因此,笔者利用低体积分数CO2(19.98%)模拟水泥窑烟气中的CO2气氛,在常温常压下矿化回收再生骨料过程中产生的粒径<75 μm 的再生微粉,并测试矿化前后再生微粉的需水量、活性指数(简称活性)、外加剂适应性以及CO2封存量。进一步研究CO2矿化再生微粉的机理,建立其需水量、活性及外加剂吸附量等宏观性能提升与微观结构变化之间的内在联系,为设计和开发一种较高掺量再生微粉的低碳水泥基材料提供理论依据。

1 试 验

1.1 试验材料

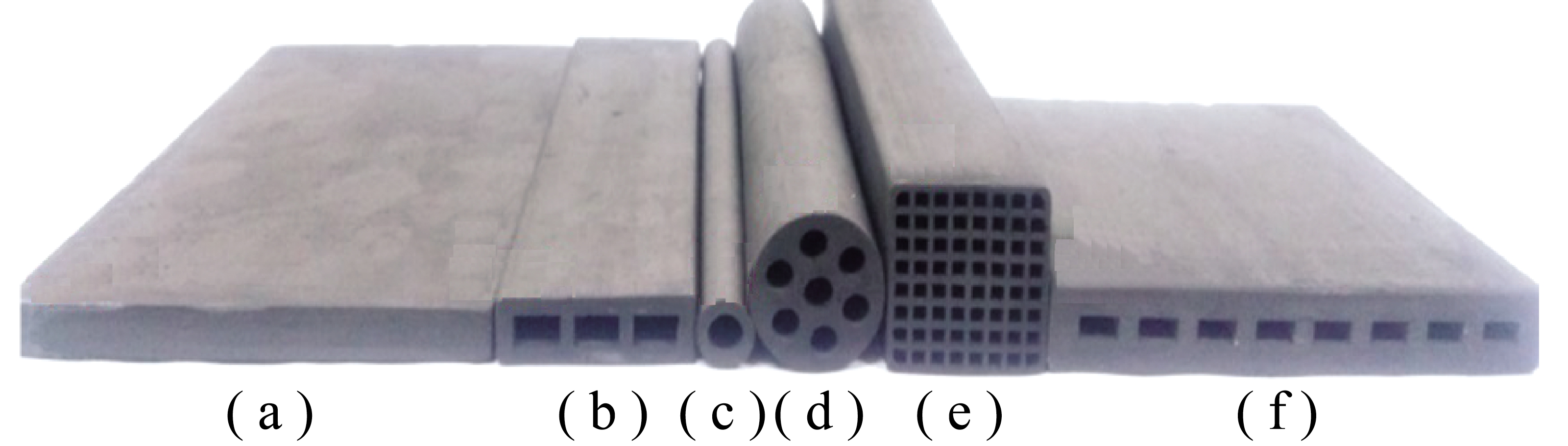

利用振动筛筛分北京市朝阳东坝资源中心粒径<2.36 mm的再生细骨料得到再生微粉(Recycled Hardened Cement Powder,RHCP,粒径<75 μm),主要化学组分见表1。P·I 42.5水泥购自中国建筑材料科学研究总院有限公司,其组分及各项属性见表2、3,f-CaO为游离CaO;中国ISO标准砂,购自厦门艾思欧标准有限公司;CO2气体,体积分数>99.0%,来自北京市千禧京城气体有限公司;水为北京市普通自来水。

表1 再生微粉的化学成分

Table 1 Chemical composition of RHCP

注:LOI为烧失量,105~1 100 ℃时质量分数减小值。

表2 P·I 42.5水泥化学成分

Table 2 Chemical composition of P·I 42.5

表3 P·I 42.5水泥物理性能

Table 3 Physical properties of P·I 42.5

1.2 试验设计与方法

1.2.1 再生微粉的制备及放射性水平分析

由于试验所用再生细骨料来自长年堆积在外的建筑垃圾,组分复杂。为保证再利用过程中对人体无害,再生微粉制备前需根据GB 6566—2010《建筑材料放射性核素限量》对其放射性核素镭(Ra224)、钍(Th232)、钾(K40)进行测试,结果见表4。

表4 再生微粉的放射性核素分析

Table 4 Radionuclide analysis of RHCP

注:a b c=0.3。

再生微粉的放射性核素结果满足下式时,可作为建筑材料使用:

CRa/370 CTh/260 CK/4 200≤1,

(1)

CRa≤200,

(2)

式中,CRa、CTh、CK分别为建材产品中的镭(Ra224)、钍(Th232)、钾(K40)的放射性核素比活度,Bq/kg。

1.2.2 再生微粉的预处理

利用震击式标准振筛机和新标准方孔砂石筛(筛孔边长为2.360、1.180、0.600、0.355、0.150、0.075 mm)筛分粒径<2.36 mm再生细骨料获取再生微粉。10 min后,将过筛后的再生微粉置于105 ℃ 烘箱中72 h,直至质量不变。

1.2.3 再生微粉的矿化处理

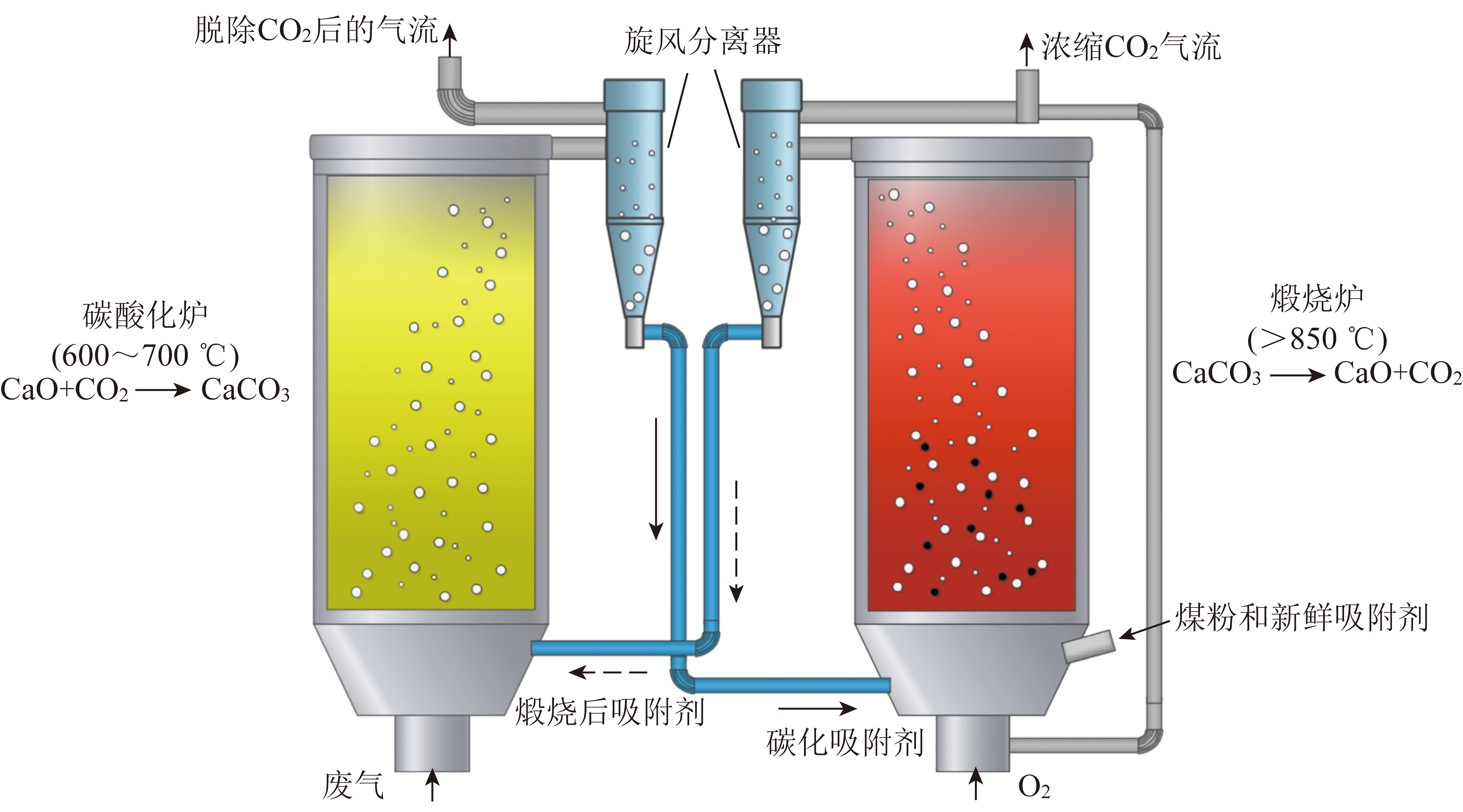

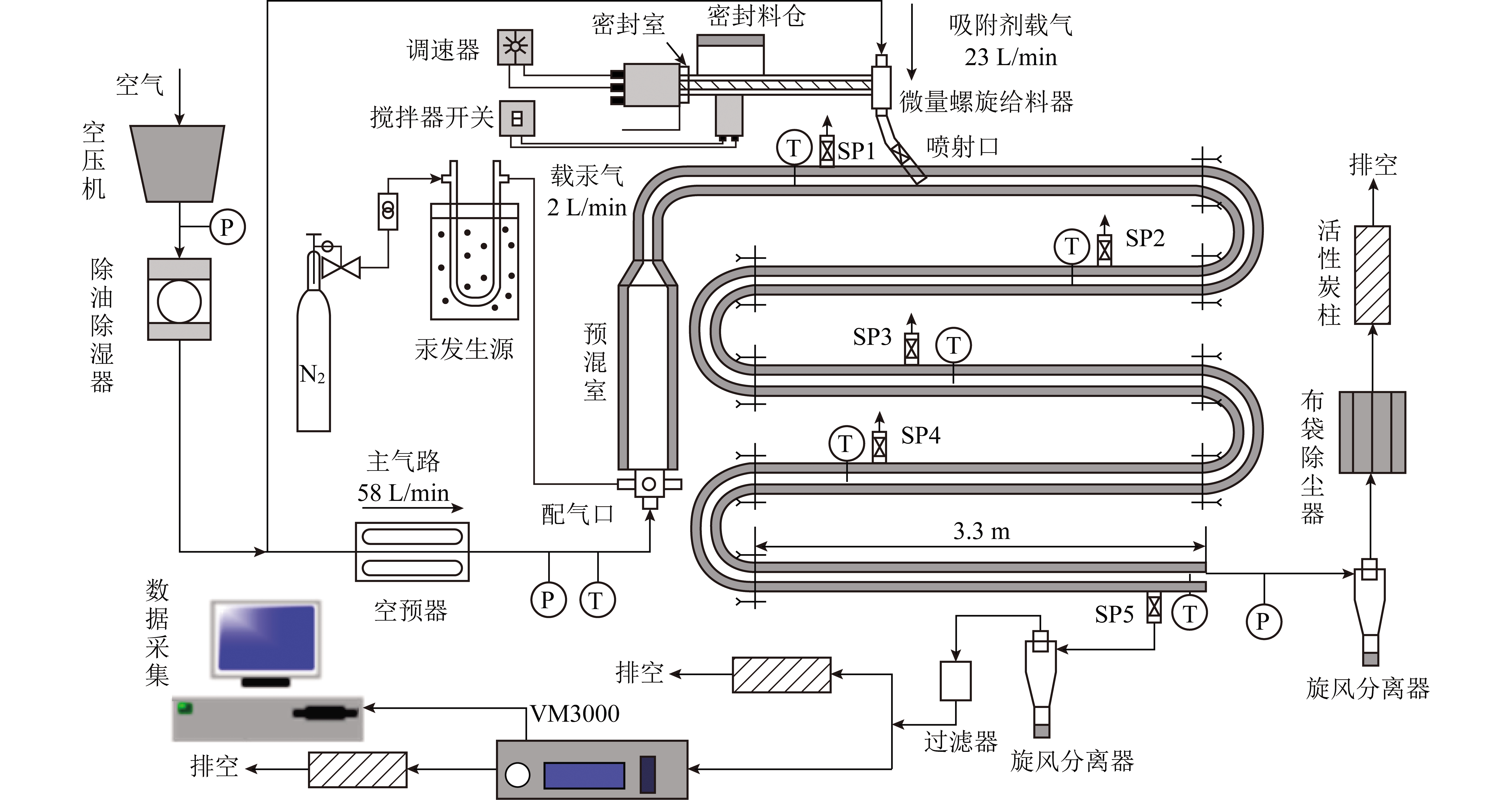

为降低工艺成本,避免污染环境,减少和封存利用水泥过程产生的低浓度CO2烟气(体积分数约20%),采用直接矿化封存中的气固干法矿化或直接液相矿化在CO2体积分数19.98%的常温常压环境下对再生微粉进行分批矿化处理。常温常压再生微粉矿化反应设备如图1所示。

图1 常温常压再生微粉矿化反应设备

Fig.1 Experimental setup of mineral carbonation in RHCP

1)气固干法矿化。一批再生微粉直接与CO2气体在常温常压进行矿化处理(液固比(质量比)为0),研究气固干法矿化对再生微粉理化性质以及CO2封存量的影响。

2)直接液相矿化。另一批再生微粉在相同温度和压力的液相环境下被CO2矿化处理(固液比为0.1~2.0)。

对比2种矿化方式对再生微粉性能的影响,并确定最适宜的液固比和矿化时间。整个矿化过程在CO2体积分数19.98%、温度(23±2)℃、相对湿度(70±5)%的矿化箱内进行,且各因素可控。一段时间后从矿化箱依次取出矿化再生微粉(Carbonation of Recycled Hardened Cement Powder,CRHCP),间隔1、3、5、7、14、28 d取出的矿化再生微粉分别命名为C1RHCP、C3RHCP、C5RHCP、C7RHCP、C14RHCP、C28RHCP。最后将矿化后试样在105 ℃烘箱中烘至恒重后,置于密封袋保存。

1.3 测试方法

1.3.1 微观结构和矿物组成

使用日本日立公司S-3400N扫描电子显微镜、Applo X EDS、NICOLET的iS10红外光谱仪、荷兰帕纳科公司的Axios MAX X射线荧光光谱仪以及日本理学公司UltimaIV X射线粉末衍射仪对矿化前后再生微粉的微观结构、矿物组成进行表征分析。

1.3.2 粒度分布

采用激光粒度分析仪对颗粒的散射光谱进行分析,确定矿化前后再生微粉颗粒的粒径及粒度分布。试验所用激光粒度分析仪为Malvern 2000型激光粒度分析仪。

1.3.3 细度

参考GB/T 1345—2005《水泥细度检验方法筛析法》,使用45 μm负压筛析法对矿化前后的再生微粉细度模数进行计算:

(3)

式中,F为再生微粉试样的筛余百分率,%;R1为再生微粉筛余物的质量,g;W为再生微粉试样的质量,g。

1.3.4 需水量

参考GB/T 2419—2005《水泥胶砂流动度测定方法》,采用胶砂扩展度表征再生微粉的需水量,胶砂扩展度越高,再生微粉需水量越低,反之亦然。试验在扩展度试验台进行,截锥圆模高为60 mm、上直径70 mm、下直径100 mm。再生微粉胶砂按水灰比0.5、再生微粉掺量30%、中国ISO标准砂1 350 g配比拌和而成,扩展度测试方法为:① 用湿布擦拭扩展度试验台、截锥圆模等;② 将搅拌好的水泥胶砂装入扩展度试验台上的截锥圆模中,均匀振捣、压实,刮平;③ 取出模型,打开扩展度试验台以1次/s速度跳动1 min;④ 跳动结束后,利用直接卡尺测量2个垂直方向上的直径,并取算术平均值作为试验结果。胶砂扩展度测试如图2所示。

图2 胶砂扩展度测试

Fig 2 Slump flow of cement mortar

对比胶砂采用P·I 42.5水泥,按水灰比0.5、我国ISO标准砂1 350 g制备水泥胶砂并按上述方法测其扩展度。

1.3.5 活性指数

参照JG/T 573—2020《混凝土和胶砂用再生微粉》测试再生微粉的活性指数。采用替代水泥熟料(30%)的再生微粉胶砂的6组抗压强度平均值表征再生微粉的活性,胶砂抗压强度越高,再生微粉活性越高,具体胶砂配合比见表5。

表5 胶砂配合比

Table 5 Mix proportions of cement mortar

将搅拌成型后的胶砂置于水泥自动标准养护水箱养护28 d后,按GB/T 17671—2021《水泥胶砂强度实验》分别测定对比胶砂和微粉胶砂的28 d抗压强度。再生微粉活性指数A可精确至1%,具体为

(4)

式中,Rt为再生微粉胶砂28 d抗压强度,MPa;R0为对比胶砂28 d抗压强度,MPa。

1.3.6 外加剂适应性

1)净浆流动度。参照GB/T 8077—2000《混凝土外加剂均质性试验方法》测定水泥净浆和矿化前后微粉净浆的流动度,其中水灰比为0.29,外加剂为聚羧酸减水剂。

2)有机碳(TOC)吸附量测试。配置一定浓度的减水剂溶液,取5 g粉料(水泥、微粉)加入该减水剂溶液中,搅拌均匀后放置在恒温水浴中,反应一定时间后,取出适量液体倒入离心管中,采用离心机离心分离滤液(转速5 000 r/min,离心分离5 min),收集上层清液并测试TOC,分别计算聚羧酸减水剂在水泥和再生微粉中的吸附量。

1.3.7 CO2封存量及矿化程度

采用热重/差示扫描联用SDT Q600测试再生微粉CO2封存量。试样测试温度为0~1 000 ℃,升温速率为10 ℃/min。试验样品均在105 ℃烘干72 h。通过计算粉末在105~1 000 ℃的质量损失Δm105~1 000 ℃及550~800 ℃时CaCO3分解带来的质量损失Δm550~800 ℃。按照式(5)计算550~800 ℃下质量损失百分比,记为再生微粉的CO2封存量:

(5)

(6)

式中,W(CO2)为再生微粉的实际CO2封存量,%;Wmax(CO2)为再生微粉的理论CO2封存量,%;ξ(CO2)为再生微粉CO2矿化效率,%。

2 结果与讨论

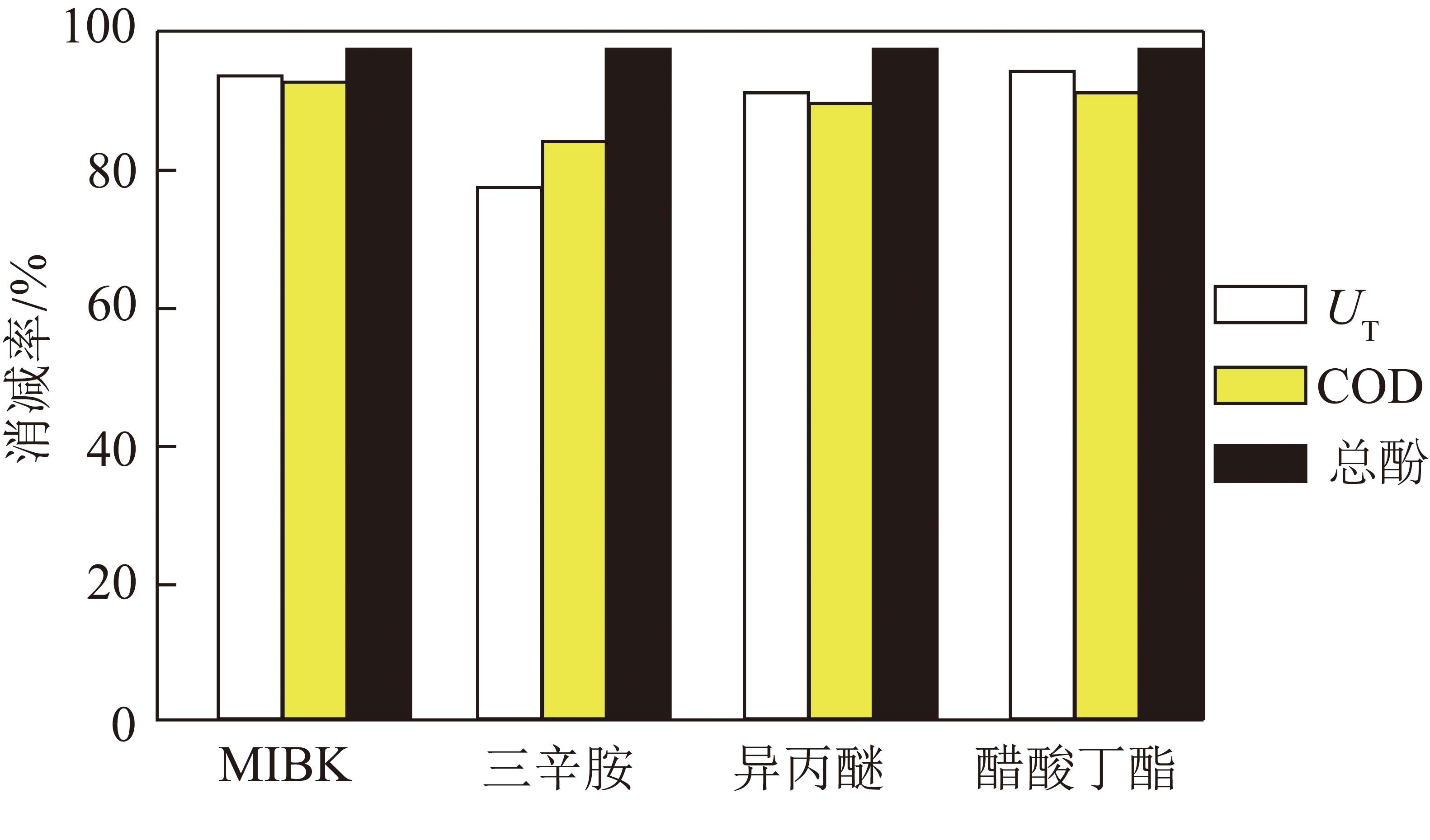

2.1 不同矿化方式对再生微粉需水量的影响

再生微粉表面粗糙多孔导致其需水量较高,作为掺合料时会影响混凝土的工作性能,对比掺混30%再生微粉与未掺再生微粉的对比胶砂的胶砂扩展度,研究矿化前后再生微粉需水量的变化规律。不同矿化方式对再生微粉需水量影响规律如图3所示。可知温度23 ℃、湿度75%、常压下矿化处理3 d后,再生微粉需水量明显降低,其胶砂扩展度由原来的114 mm提升至150 mm。在同样条件下气固干法矿化(液固比为0)提升效果劣于直接液相矿化(液固比为0.1~2.0),说明气固干法矿化对再生微粉需水量降低不明显。此外,再生微粉直接液相矿化中液相水与再生微粉比例为1.0较合适,这主要是因为适量自由水有利于反应的传质过程(CO2溶解、扩散和再生微粉中Ca2 等碱土金属离子浸出),而过量自由水会堵塞再生微粉孔隙,阻碍CO2在孔隙中扩散,从而影响矿化速率。

图3 不同矿化方式处理3 d对再生微粉需水量的影响

Fig.3 Effect of mineral carbonation processes on the water requirement of RHCP after three days

为进一步研究2种矿化方式对再生微粉需水量的影响,通过延长矿化时间,对比相同时间下,2种矿化方式对其胶砂扩展度的影响,如图4所示。可知相同时间内,直接液相矿化(液固比为1.0)明显优于气固干法矿化,直接液相矿化2 d的微粉胶砂扩展度相当于气固干法矿化28 d,约146 mm。2种矿化方式下,再生微粉胶砂的扩展度均随矿化时间的延长不断提高。反应至第7天时,再生微粉胶砂扩展度趋于稳定,28 d后提升不明显。但相较于未掺微粉的对比胶砂,2种矿化方式处理的再生微粉的需水量仍劣于P·I 42.5水泥。

图4 2种矿化方法对再生微粉需水量的影响

Fig.4 Effect of two carbonation methods on the water requirement of RHCP

2.2 不同矿化方式对再生微粉活性的影响

再生微粉主要由未水化的水泥熟料、附着硬化水泥的天然砂、泥土以及各种杂质组成,水化活性较低。掺入较多微粉时,混凝土强度降低。掺入质量分数30%再生微粉制备水泥胶砂,其强度直观地表示了不同矿化方式对于再生微粉活性的影响,具体如图5、6所示。相同再生微粉需水量、相同矿化条件下,气固干法矿化处理和直接液相矿化处理(液固比为1.0)28 d的胶砂抗压强度分别为42.6、43.3 MPa,抗折强度分别为7.7、8.2 MPa,直接液相矿化处理的再生微粉胶砂强度高于气固干法矿化处理的微粉胶砂,但都远高于未处理再生微粉的胶砂(抗压强度38.0 MPa、抗折强度5.0 MPa)。由式(4)可知,再生微粉活性由未处理前的66%提高到75%。综合考虑再生微粉活性提高、需水量降低以及工艺成本,再生微粉在室温、常压、湿度75%的环境下以直接液相矿化(液固比为1.0)的方式,矿化处理7 d为宜。

图5 不同矿化方式处理3 d对再生微粉活性的影响

Fig.5 Effect of mineral carbonation branches on the hydration activity of RHCP after three days

图6 2种矿化方式对再生微粉活性的影响

Fig.6 Effect of two carbonation methods on the hydration activity of RHCP

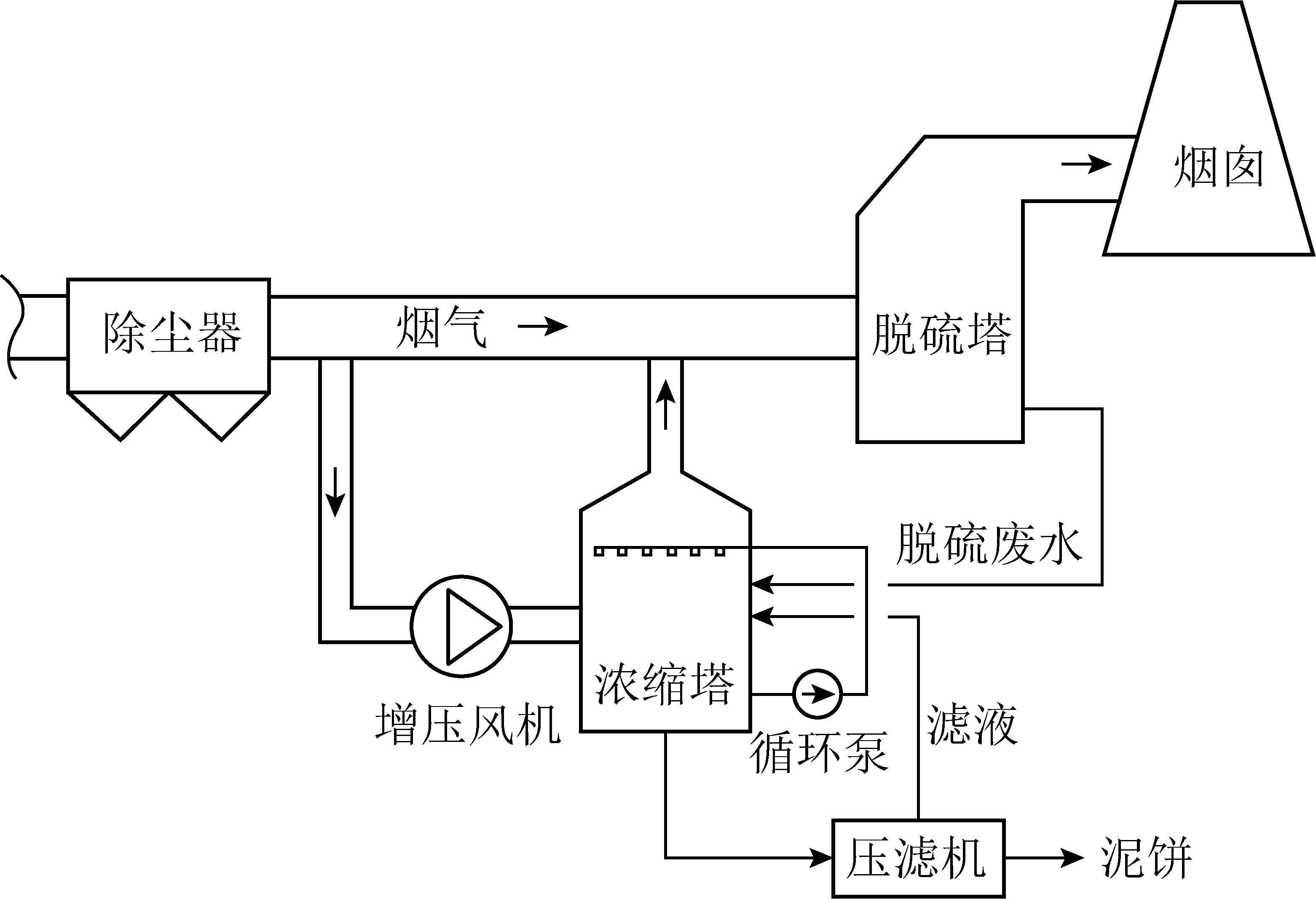

2.3 CO2矿化对再生微粉外加剂适应性的影响

聚羧酸减水剂作为混凝土工程施工过程的常用外加剂之一,可有效减少混凝土中必要的单位用水量,满足规定的稠度要求,提高混凝土的和易性。再生微粉由于表面粗糙多孔、吸附能力较强,作为掺合料时对减水剂有极强的吸附作用,导致减水率降低、水泥分散性变差。为研究2种矿化方式对于再生微粉矿化前后减水剂吸附量的影响,参照GB/T 8077—2000《混凝土外加剂均质性试验方法》测定水泥净浆和微粉净浆的流动度,具体见表6。可知掺入质量分数30%再生微粉可降低聚羧酸减水剂效果,净浆失去流动度。当聚羧酸减水剂掺量由0.2%提高至0.6%时,含30%再生微粉净浆的流动度与未掺微粉的水泥净浆相近,约221 mm。利用气固干法矿化和直接液相矿化处理7 d的再生微粉制作掺量30%再生微粉净浆后,其流动度得到较大改善。达到同水泥净浆相同流动度时,气固干法矿化处理的再生微粉净浆需掺入0.4%。而直接液相矿化(液固比为1.0)处理的再生微粉净浆仅需要0.3%,接近未掺入再生微粉的水泥净浆。

表6 再生微粉净浆的流动性

Table 6 Fluidity of cement paste incorporating with RHCP

为进一步验证再生微粉矿化前后对聚羧酸减水剂的吸附量,利用有机碳含量分析法测试聚羧酸减水剂在水泥和再生微粉上的吸附量,见表7。可知再生微粉的聚羧酸减水剂吸附量由原来的12.905 mg/g 降至7.912 mg/g,且直接液相矿化后的效果优于气固干法矿化,但仍低于P·I 42.5水泥的2.775 mg/g。

表7 再生微粉的外加剂适应性

Table 7 Additive adaptability of RHCP

为进一步明晰矿化过程对再生微粉需水量、活性及外加剂适应性的影响,构建低浓度CO2矿化再生微粉反应过程中的微观结构变化与宏观性能提升的构效关系,分别对未矿化的再生微粉和直接液相矿化(液固比为1.0)7 d的再生微粉微观结构、物相组成等进行分析。

2.4 CO2矿化对再生微粉微观结构的影响

气固干法矿化和直接液相矿化是CO2直接矿化封存技术,可有效降低工艺成本,避免使用对环境和材料性能不友好的化学助剂。再生微粉矿化处理过程中,直接液相矿化处理后的再生微粉性能明显优于气固干法矿化。原因为在气-液-固相反应体系中,CO2更易溶于碱性较高的微粉浆体中并与其中的碱土金属钙镁离子形成碳酸盐沉淀。为进一步了解直接液相矿化处理(液固比为1.0)对再生微粉微观结构的影响,对其进行SEM-EDS分析。再生微粉颗粒尺寸不均匀,表面粗糙且疏松多孔,孔隙率较大(图7(a))。直接液相矿化处理后的再生微粉表面和孔隙被方解石型的CaCO3所填充、覆盖,降低孔隙率,改善粒径分布,从而降低了再生微粉的需水量(图7(b))。此外,矿化产物的CaCO3尺寸较小,掺入矿化处理后的再生微粉可为后续养护过程中水化产物的形成提供成核位点,进而加速水化,提升其胶砂或混凝土强度。

图7 再生微粉的微观结构

Fig.7 SEM-EDS of the RHCP and CRHCP

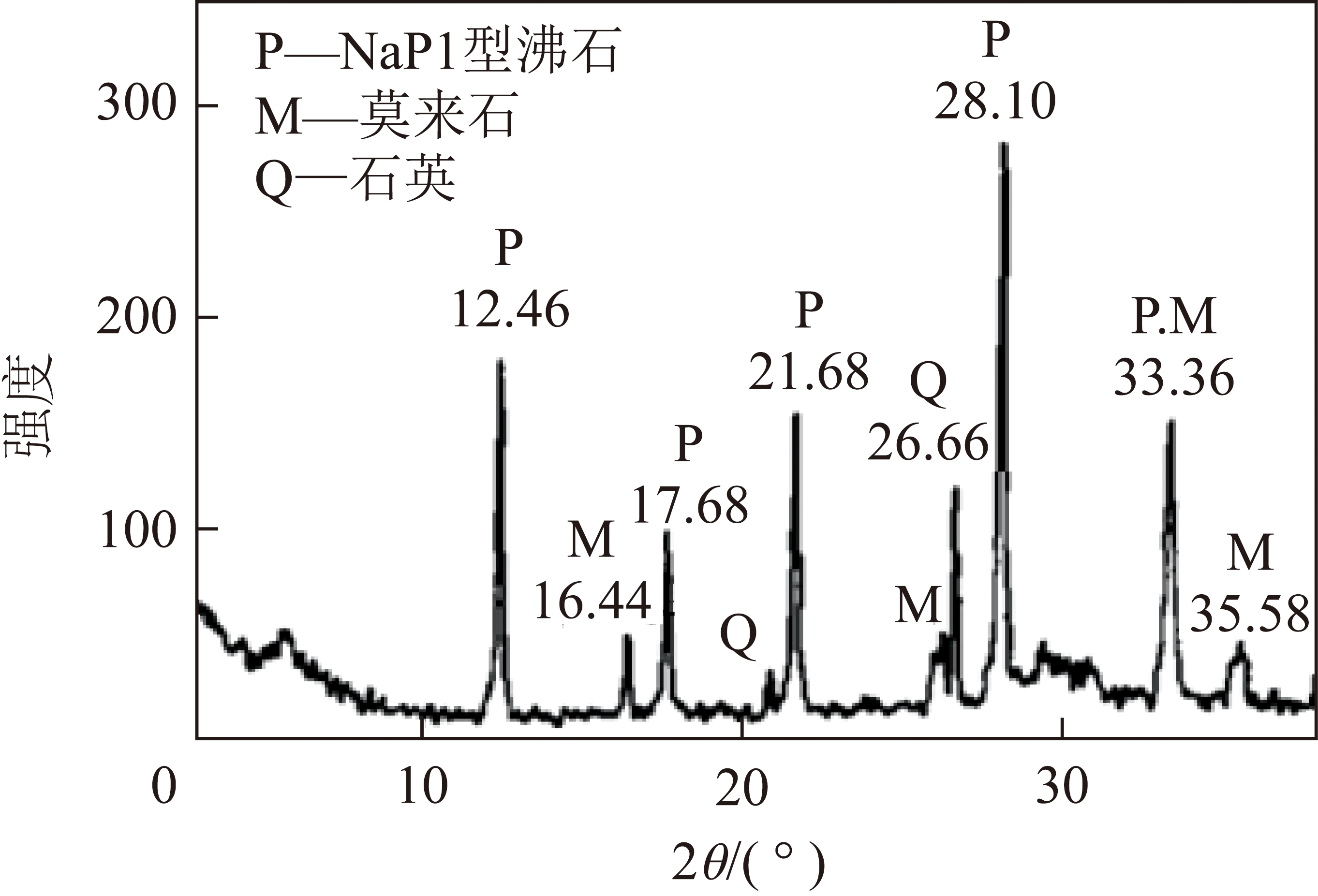

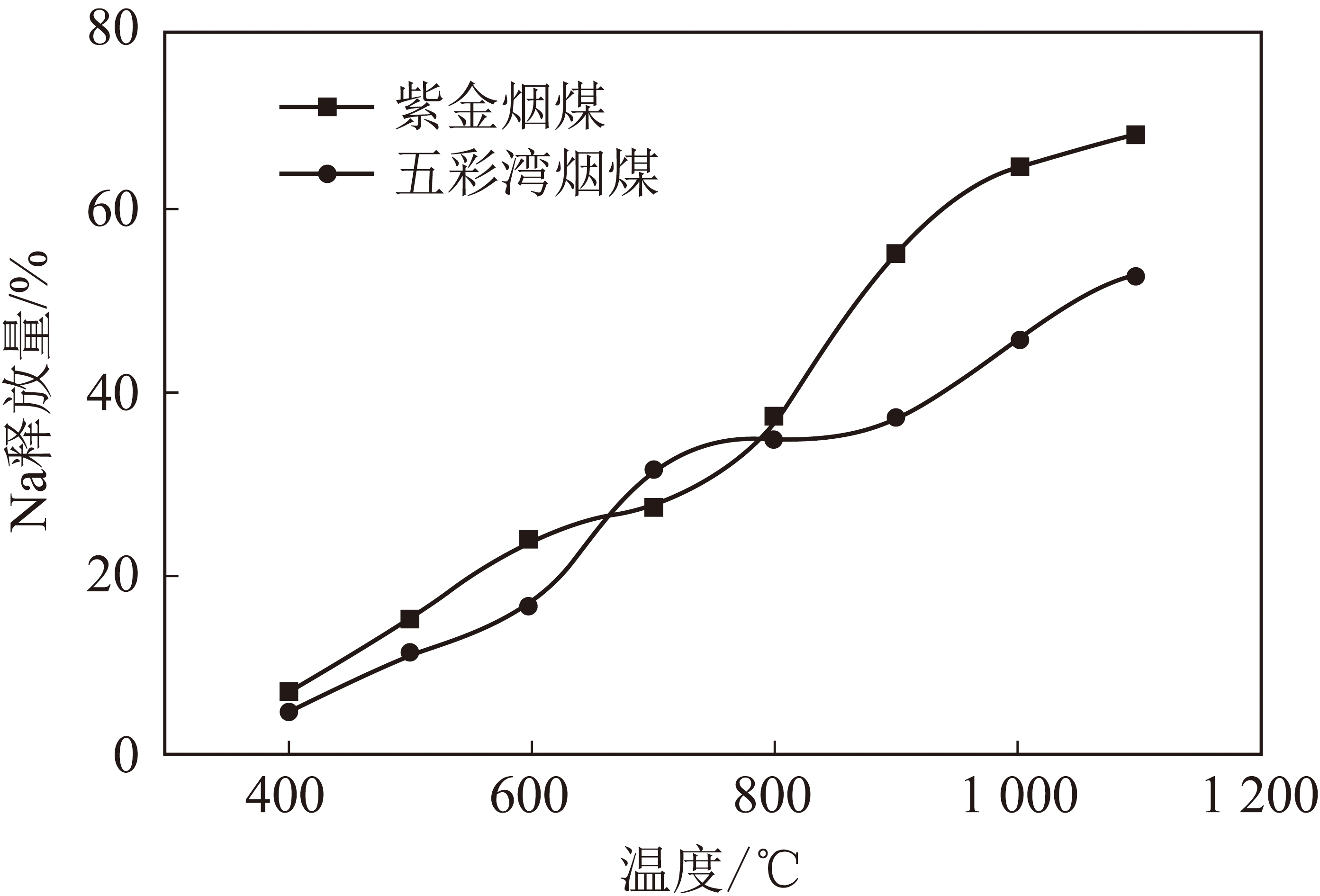

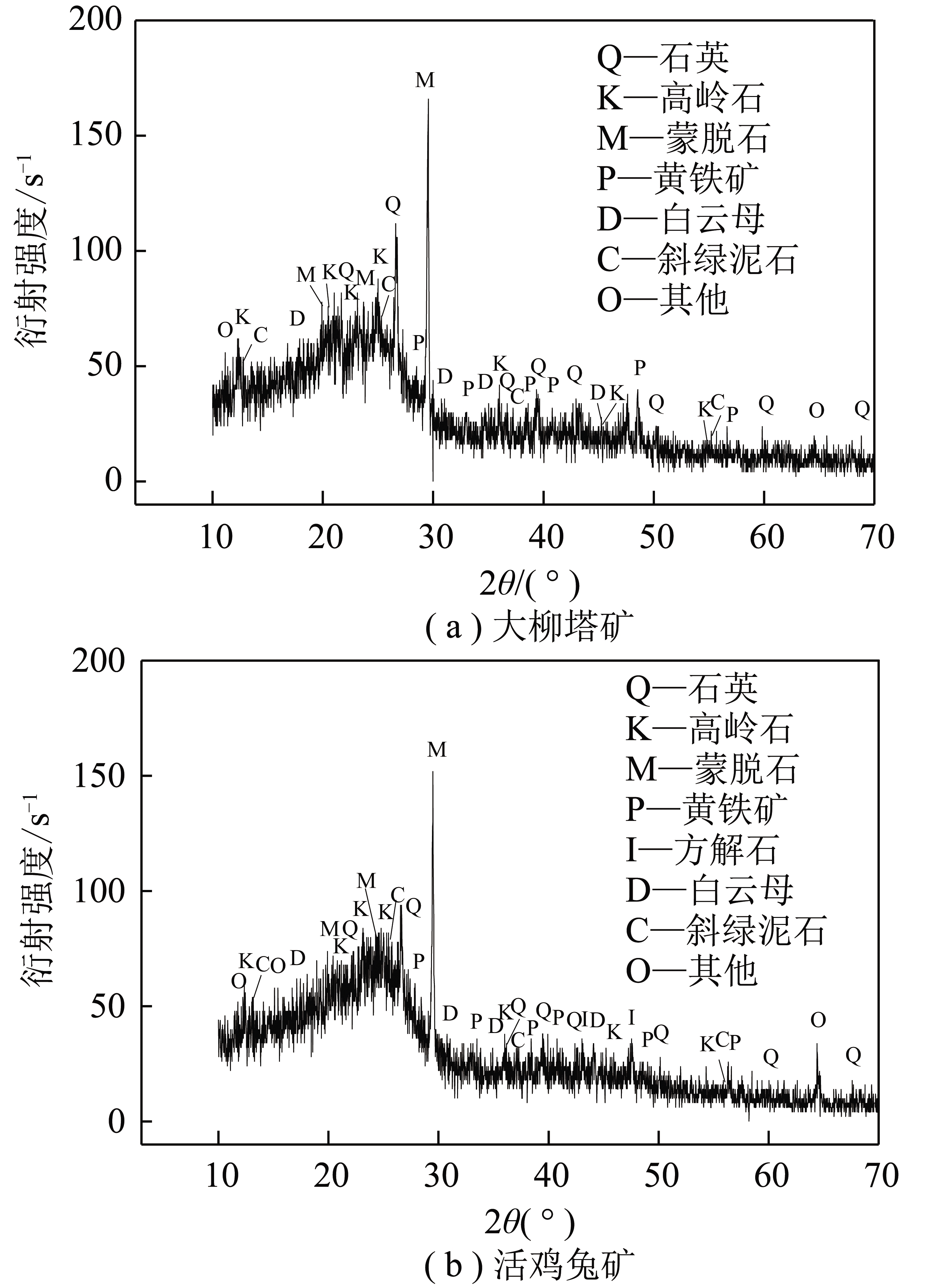

再生微粉矿化前后的XRD分析[17]如图8所示,可知再生微粉矿化过程形成方解石型CaCO3的同时还形成了一种CaxMg1-xCO3碳酸盐。这主要是由于再生微粉中的Mg2 在富集Ca2 的环境以CaxMg1-xCO3共沉淀形式存在,而非MgCO3形式。

图8 再生微粉矿化前后的XRD

Fig.8 XRD pattern of the RHCP and CRHCP

再生微粉矿化前后的红外光谱如图9所示,可知再生微粉矿化过程中3 642 cm-1处CH羟基伸缩振动产生的峰消失。在1 440、876、712 cm-1处产生方解石型的多晶型CC峰,分别是CO2中的C![]() C双键转换成C—C单键反对称伸缩振动峰

C双键转换成C—C单键反对称伸缩振动峰![]() 的面外变形振动峰及C—O面内变形振动峰。此外,随矿化反应进行,C-S-H会逐渐脱钙,位于973 cm-1的Si—O键反对称伸缩振动峰向较大波数移动,最终在1 080 cm-1形成Si—O伸缩振动峰,即生成高聚合度的无定形SiO2·nH2O凝胶。再生微粉矿化后产生的高聚合度的无定形SiO2·nH2O具有火山灰活性,为后续作为矿物掺合料替代水泥生产胶砂及混凝土的养护阶段提供活性硅源,有利于形成助力胶砂及混凝土强度发展的水化C-S-H。因此,矿化后的再生微粉活性在一定程度上得到了提升。

的面外变形振动峰及C—O面内变形振动峰。此外,随矿化反应进行,C-S-H会逐渐脱钙,位于973 cm-1的Si—O键反对称伸缩振动峰向较大波数移动,最终在1 080 cm-1形成Si—O伸缩振动峰,即生成高聚合度的无定形SiO2·nH2O凝胶。再生微粉矿化后产生的高聚合度的无定形SiO2·nH2O具有火山灰活性,为后续作为矿物掺合料替代水泥生产胶砂及混凝土的养护阶段提供活性硅源,有利于形成助力胶砂及混凝土强度发展的水化C-S-H。因此,矿化后的再生微粉活性在一定程度上得到了提升。

图9 再生微粉矿化前后的红外光谱

Fig.9 FTIR pattern of the RHCP and CRHCP

综上所述,矿化后再生微粉的主要产物为CaCO3和无定形SiO2·nH2O,其粒径规则,分布相对均匀,可填充颗粒孔隙,有效改善再生微粉的粒度分布,但相较于基准水泥仍存在较大差异。再生微粉矿化前后的粒度分布如图10所示,可知矿化后的再生微粉粒度分布变窄、分布更均匀,其细度模数也由原来的由33.3%降至22.5%。

图10 再生微粉矿化前后的粒径分布

Fig.10 Particle size distribution of the RHCP and CRHCP

再生微粉矿化不同于混凝土矿化养护,不存在因过度矿化消耗C-S-H而造成后期混凝土强度不足的问题[18-19]。再生微粉的矿化不仅提高了价值,减少了水泥熟料使用量,而且矿化过程中可封存一定量低浓度CO2。

2.5 再生微粉的CO2封存潜力评估

建筑垃圾回收过程产生的再生微粉具有较高碱土金属氧化物含量,与混凝土、骨料一样具有矿化封存利用CO2的能力。根据水泥基材料理论封存CO2计算公式,假设所有CaO、MgO、Na2O和K2O均与CO2反应并生成碳酸盐,并结合表1,可计算试验再生微粉的最大CO2理论封存量Wmax(CO2)约20.23%,即202.3 g/kg(以再生微粉计,下同)[20]。

Wmax(CO2)=[0.785(w(CaO)-0.56w(CaCO3) 0.7w(SO3)) 1.091w(MgO) 1.420w(Na2O) 0.935w(K2O)]×100%。

(7)

采用热重/差示扫描联用可定量分析矿化前后再生微粉中CaCO3质量变化。CaCO3分解温度在550~800 ℃,根据550~800 ℃失重百分比可得出CO2实际封存量[21],如图11所示。由图11(a)可知,在相同条件下矿化3 d,直接液相矿化(液固比为1.0)在550~800 ℃时CC放热峰最高,说明CO2封存量较高。继续延长矿化时间(图11(b)、11(c)),由于常温常压下低浓度CO2溶解度较低以及反应物表面形成碳酸盐产物层限制了矿化反应速率,进而降低了CO2封存量。

图11 再生微粉矿化前后的热重曲线

Fig.11 TG-DTG curves of the RHCP and CRHCP

根据式(5)、(6),计算再生微粉的CO2矿化效率,具体见表8,可知在相同条件下矿化7 d,直接液相矿化的再生微粉矿化效率达43.49%,远高于气固干法矿化的36.57%,CO2封存量达到88 g/kg。延长直接液相矿化时间至28 d,再生微粉的矿化效率达到极限50.42%,CO2封存量同样达到最大值102 g/kg,这与再生微粉理论封存量(202.3 g/kg)仍有较大差异,未来仍需改善再生微粉CO2矿化方法以进一步提高再生微粉的实际CO2封存量。此外,为更好地表达不同矿化方式下再生微粉碳封存量关键性矿化条件参数阈值,利用响应曲面分析法进行研究,具体如图12所示。

图12 再生微粉矿化时间和矿化方式对CO2封存量影响的响应面分析

Fig.12 Response surface methodology of time and process of mineralization for CO2 storage of RHCP

表8 再生微粉的矿化效率

Table 8 Mineral carbonation efficiencies of RHCP

以北京市为例,2017年北京市建筑拆除5 985万m2,产生建筑垃圾7 780万t,2018年实施建筑拆除4 000万m2,产生建筑垃圾约5 200万t[22]。现阶段,北京市建筑垃圾年生产量已高达5 000万t,包括废弃混凝土、木材、金属等,其中废弃混凝土占比超过30%,即年产1 500万t。而在废弃混凝土回收过程中产生再生微粉20%~50%,故北京市年产再生微粉300万~750万t。将这些再生微粉运输到水泥厂与其排放的CO2直接进行矿化反应,可吸收CO2 18万~45万t,同时,矿化后的再生微粉可替代P·I 42.5水泥30%,可减少CO2排放103.94 kg/m3(以混凝土计),降低原料成本57.56元/kg。此外,北京市住建委、市发改委共同出台的《关于进一步加强建筑废弃物资源化综合利用工作的意见》指出每处理1 t建筑垃圾将获得45元补贴。因此,再生微粉的矿化处理在获得环境效益的同时具有一定的经济效益。

3 结论与建议

1)利用低浓度CO2矿化处理的再生微粉实现一定量低浓度CO2封存利用的同时,再生微粉各项性能皆满足行业标准JG/T 573—2020《混凝土和胶砂用再生微粉》,可有效减少混凝土生产过程中水泥的使用。19.98% CO2、室温、常压条件下直接液相矿化处理的再生微粉,其活性、需水量及外加剂适应性明显改善,且优于气固干法矿化处理。直接液相矿化处理后的再生微粉活性提高14%,需水量降低33%,外加剂吸附量降低39%并封存CO2 102 g/kg。但相较于普通硅酸盐水泥其性能存在不足。未来该部分研究工作可集中于如何在成本较低、工艺操作简单的条件下进一步提高再生微粉矿化效率,使其更高效替代水泥。现阶段研究仅模拟了水泥窑烟气中CO2矿化处理再生微粉,仍缺乏烟气中其他气体对于再生微粉矿化效果的影响研究,如NOx、CO。

2)CO2矿化强化再生微粉性能主要生成微纳米级的方解石型CaCO3和高聚合度SiO2·nH2O,可填充粉料孔隙,改善孔径分布,细化粉料,进而降低再生微粉需水量和外加剂吸附量。同时,矿化产物CaCO3颗粒规则且较致密,为后续水泥水化提供成核位点,加速水泥水化,提高再生微粉活性,使掺入矿化微粉砂浆抗压强度(42.6 MPa)提高12%。此外,生成的无定形SiO2·nH2O具有火山灰效应,为C-S-H的形成提供较高活性的硅源,有利于提高砂浆强度。

3)再生微粉的矿化反应机理尚不完全明确,再生微粉中各组分生成无机碳酸盐晶型仍无法控制且矿化转化率无法准确计算。矿化产物CaCO3晶体(主要是球霰石、文石、方解石)的形态与再生微粉性能之间的关系尚未确定。后续将进一步研究微粉中水泥熟料及其水化产物的矿化反应机理及产物晶型演变机制。

[1] IEA.Global energy review:CO2 emissions in 2021[R].Paris:IEA,2021.

[2] 中国建材联合会. 中国建筑材料工业碳排放报告(2020年度)[J]. 石材,2021(5):3-5,54.

China Building Materials Industry Association. Carbon emission report of China building materials in 2020[J]. Stone,2021(5):3-5,54.

[3] IEA. Technologyroadmap:Low-carbon transition in the cement industry[M]. Paris:IEA,2019.

[4] JOS O,JEROEN P. Trends in global CO2 and total greenhouse gas emissions[R]. Hague:PBL Netherlands Environmental Assessment Agency,2020.

[5] OSTOVARI H,MULLER L,SKOCEK J,et al. From unavoidable CO2 source to CO2 sink? A cement industry based on CO2 mineralization[J]. Environmental Science and Technology,2021,55(8):5212-5223.

[6] LI S,GAO J,LI Q,et al. Investigation of using recycled powder from the preparation of recycled aggregate as a supplementary cementitious material[J]. Construction and Building Materials,2021,267(18):120976.

[7] SKOCEK J,MACIEJ Z,HAHA M B. Carbon capture and utilizati-on by mineralization of cement pastes derived from recycled concrete[J]. Scientific Reports,2020,10(1):5614.

[8] 刘栋,张鹏宇,刘彤,等.建筑垃圾中再生微粉材性表征及潜在活性的激发[J].硅酸盐通报,2016,35(8):2635-2641.

LIU Dong,ZHANG Pengyu,LIU Tong,et al. Material properties characterization and the excitation of potential activity on construction waste recycled powder[J].Bulletin of the Chinese Ceramic Society,2016,35(8):2635-2641.

[9] 李林坤,刘琦,黄天勇,等.基于水泥基材料的CO2矿化封存利用技术综述[J/OL].材料导报:1-16[2022-06-13].https://kns.cnki.net/kcms/detail/50.1078.TB.20210831.1505.002.html.

LI Linkun,LIU Qi,HUANG Tianyong,et al. Review on CO2 mineralization and utilization of cement-based materials[J/OL]. Materials Reports:1-16[2022-06-13].https://kns.cnki.net/kcms/detail/50.1078.TB.20210831.1505.002.html.

[10] 孙一夫,李凤军,何文,等. 二氧化碳矿化养护加气混凝土试验研究[J].洁净煤技术,2021,27(2):237-245.

SUN Yifu,LI Fengjun,HE Wen,et al. Investigation on CO2 mineralization curing of aerated concretes[J]. Clean Coal Technology,2021,27(2):237-245.

[11] ZHANG D,GHOULEH Z,SHAO Y. Review on carbonation cur-ing of cement-based materials[J]. Journal of CO2 Utilization,2017,21:119-131.

[12] 郑旭帆,杜艺,苗恩东,等.城市固体废弃物焚烧飞灰碳酸化研究进展[J].洁净煤技术,2022,28(1):187-197.

ZHENG Xufan,DU Yi,MIAO Endong,et al. Research progress on carbonation of municipal solid waste incineration fiy ash[J]. Clean Coal Technology,2022,28(1):187-197.

[13] FANG Y,CHANG J,et al. Microstructure changes of waste hydrated cement paste induced by accelerated carbonation[J]. Construction and Building Materials,2015,76(1):360-365.

[14] TERAMURA S,ISU N,INAGAKI et al. New building material from waste concrete by carbonation[J]. Journal of Materials in Civil Engineering,2000,12(4):288-293.

[15] 程雄飞. 加速碳化硬化水泥浆体粉对净浆强度及微观结构的影响[D].长沙:湖南大学,2019.

[16] 汪振双,苏昊林.重复再生混凝土性能和环境影响研究[J].中国环境科学,2018,38(10):3801-3807.

WANG Zhenshuang,SU Haolin. Properties and environmental impacts on repeated recycled aggregate concrete[J]. China Environmental Science,2018,38(10):3801-3807.

[17] MO L,ZHANG F,DENG M,et al. Effects of carbonation treatm-ent on the properties of hydrated fly ash-MgO-portland cement blends[J]. Construction and Building Materials,2015,96:147-154.

[18] TAM V W,BUTERA A,LE K N et al. Mechanical properties of CO2 concrete utilising practical carbonation variables[J]. Journal of Cleaner Production,2021,294:126367.

[19] JANG J G,KIM G M,KIM H J,et al. Review on recent advances in CO2 utilization and sequestration technologies in cement-based materials[J]. Construction and Building Materials,2016,127(30):762-763.

[20] LIU Z,MENG W. Fundamental understanding of carbonation curing and durability of carbonation-cured cement-based composites:A review[J]. Journal of CO2 Utilization,2021,44:101428.

[21] TU Z,GUO M,POON C S et al. Effects of limestone powder on CaCO3 precipitation in CO2 cured cement pastes[J]. Cement and Concrete Composites,2016,72:9-16.

[22] 赵志威,韩建国,于敬,等. 北京:让建筑垃圾“变废为宝”[J].中国环境监察,2019(7):66-67.

ZHAO Zhiwei,HAN Jianguo,YU Jing,et al. Beijing:Turning construction waste into treasure[J]. China Environment Supervision,2019(7):66-67.

Influence law of physical and chemical properties of the recycled hardened cement powder by mineral carbonation with low concentration of CO2

移动阅读

LIU Qi,WU Shengkun,LI Linkun,et al.Influence law of physical and chemical properties of the recycled hardened cement powder by mineral carbonation with low concentration of CO2[J].Clean Coal Technology,2022,28(7):51-61.