面向双碳的低碳水泥原料/燃料替代技术综述

0 引 言

在我国碳达峰、碳中和背景下,中国建筑材料联合会向全行业发出“全力推进碳减排、提前实现碳达峰”的倡议书:我国建筑材料行业要在2025年前全面实现碳达峰,水泥等行业要在2023年前率先实现碳达峰。

2020年,我国水泥产量为23.77亿t,即使受新冠疫情影响,水泥生产仍实现同比增长2.5%[1]。水泥生产中产生的碳排放在建材行业中占比很大,报道称水泥生产所产生的CO2排放约占人类活动产生碳排放总量的8%[2]。而在水泥生产熟料烧制过程中,以CaCO3为主的碳酸盐分解是水泥行业碳排放的最大来源,占整个水泥生产中碳排放的50%~60%,其次是生产过程中燃料燃烧产生的CO2排放,占30%~40%[3]。我国水泥行业碳排放量约占全国CO2排放的13%, 2009—2020年,我国水泥行业的年均碳排放量由9.71亿t增至13.75亿t[4]。按照国内情况估算,每生产1 t水泥熟料将产生CO2约860 kg,而《巴黎协定》要求每生产1 t水泥CO2排放量应降至520~524 kg,因此水泥生产中低碳减排技术的发展与应用不容忽视。

笔者介绍了水泥生产中现有的CO2减排技术,并综述了生料替代、燃料替代和熟料替代等原料替代技术的发展与现状,为水泥生产企业响应“双碳”号召,因地制宜选择适宜的低碳生产技术提供参考。

1 水泥行业现有CO2减排技术

水泥行业实现碳减排主要通过以下手段:

1)原料替代技术。某些天然矿物或化工行业产生的工业废料,如电石渣、造纸污泥、脱硫石膏、冶金渣尾矿等主要成分包含氧化钙、氧化硅等,可应用于水泥生产,在水泥生产中替代传统石灰石原料,避免了生料中的石灰石成分在分解炉分解排放CO2。此处的原料替代专指水泥生料的成分替代。

2)燃料替代技术。摒弃煤炭、石油等碳排放强度高的燃料,改为应用生物质燃料或氢能、电能等碳排放少的燃料。常用替代燃料的碳排放强度比煤低20%~25%,不考虑能源来源问题,使用氢能可达到CO2零排放,因此应用替代燃料可显著降低燃料燃烧产生的碳排放。

3)熟料替代。各种混合材深加工后可与熟料混合制作混凝土,混合材可发挥部分替代熟料的作用。熟料替代有利于CO2减排。适量混合材并不会对水泥混凝土的工程质量产生负面影响,且应用混合材是建筑行业调节水泥性能措施中最经济有效的方法。为积极应对气候变化、降低水泥成本和改善水泥性能,全球水泥熟料系数呈下降趋势。

4)提升燃料、电力等能源利用效率。工业生产中,每个行业产生的碳排放都包含其燃料燃烧和电力消耗引起的碳排放,在水泥行业中上述部分占总排放量的40%左右,提高利用效率是重点减排方式。

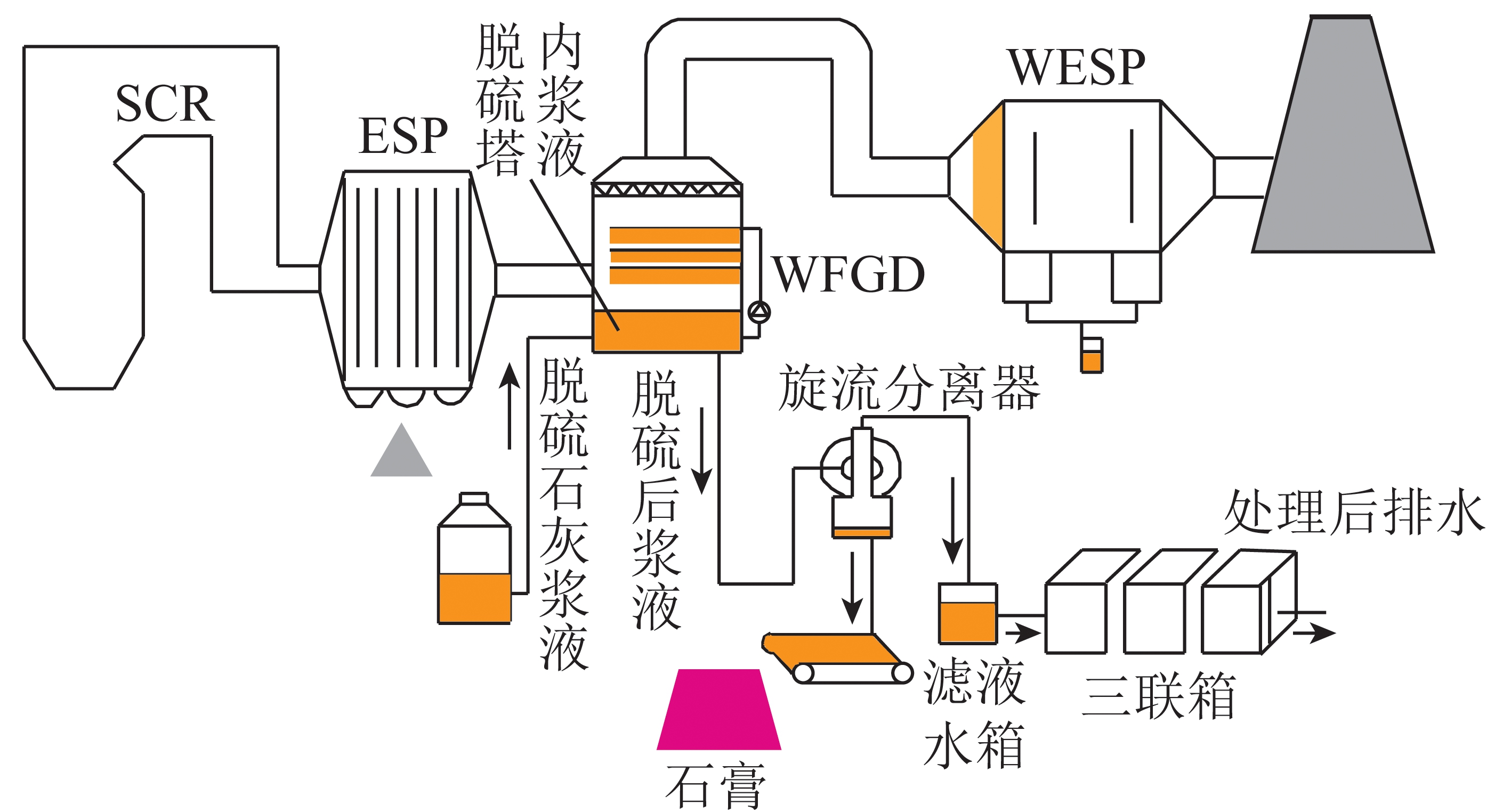

5)碳捕集和封存(Carbon Capture and Storage,CCS)技术。将水泥窑烟气出口的CO2收集、压缩成液体,通过管道运输到地下深层永久封存,是未来避免温室效应最具前景的技术。我国于2018年建成投产首条水泥窑烟气CO2捕集纯化示范生产线[5]。水泥生产中可应用烟气再循环技术,即O2/CO2燃烧技术[6],将水泥生产烟气中的CO2收集并与纯O2混合,取代空气作为水泥生产中的助燃气体,参与回转窑或分解炉中煤粉燃烧,燃烧烟气以CO2为主,将一部分CO2分离出来作为下一轮燃烧的再循环烟气,其余CO2可通过填埋或化学吸收等方式永久封存。该技术不仅有利于CO2减排,且由于燃烧时CO2代替了N2,从根本上消除了热力型NOx的产生,且浓度较高的CO2在生产过程中会与燃料反应生成CO等还原性气体,从而将NOx还原成N2,减少污染物生成[7],高浓度O2直接供入炉内助燃可提升炉内燃烧性能,提升燃料燃尽程度,有助于减少水泥生产过程中的碳排放。该技术多应用于火力发电,欧洲有实验室进行过小规模试验[8],国内近期出现了O2/CO2技术应用于水泥窑的运行示范。该燃烧方式所需纯氧若采用普通制氧技术获得,成本较高,不利于规模化应用。碳捕集的实现还可采用其他多种技术,如烟气CO2吸收或燃烧前处理等多种方式。本文主要从原料替代、燃料替代和熟料替代技术3个方面进行归纳。

2 原料替代

石灰石是水泥生产的主要原料,每生产1 t水泥熟料需消耗约1.3 t石灰质原料[9],这些原料在高温分解炉中高温分解会产生大量CO2。但这种石灰质原料并非必须原料,只要应用时不分解或分解产物不含CO2且可提供CaO的原料即可生产出合格的熟料。其中较典型的是陕西北元集团水泥有限公司应用电石渣、钢渣、黄矸石等多种固体废料制备高抗硫酸盐硅酸盐水泥的试验研究,验证了各种固体废料应用于水泥工业的可行性[10]。水泥生料替代来源及应用现状见表1。

表1 水泥生料替代来源及应用现状

Table 1 Sources and application status of alternative raw meal

2.1 电石渣替代

电石制取乙炔过程中会产生大量电石渣废料,电石渣主要由约70%的Ca(OH)2组成。由于生产工艺简单,产生的电石渣成分不会有较大变化,如果电石渣应用工艺成熟,完全可作为水泥生产的钙质原料。Ca(OH)2相比CaCO3更易分解,应用电石渣的分解炉所需温度较低,电石渣应用可能有利于水泥生产运行并降低燃料带来的碳排放。统计显示,我国每年电石渣排放量超过10 Mt,存量数千万吨,水泥生产中如果能完全利用这些电石渣,将大大减少水泥行业CO2排放量[11]。

王忠祥[12]应用现有生产设备,将湿电石渣和黏土、粉煤灰、煤等按生料进行配比制成料球,在机立窑中煅烧试生产,结果表明该技术成功可行,黑生料球性能好、煅烧操作容易、熟料质量高,各项工艺指标达到要求。这一研究表明电石渣应用于机立窑可行,且减排能力良好,但由于立窑生产水泥技术固有的缺陷,目前硅酸盐水泥的生产主要应用干法水泥生产技术。近年来有不少电石渣应用于新型干法水泥生产的探索。

电石渣应用于水泥原料的替代生产已有较成熟的工业实践[13],如成都建筑材料工业设计研究院成功设计了四川宜宾年处理30万t电石渣水泥生产线等,合肥水泥研究设计院成功设计了安徽皖维公司利用电石渣生产水泥的1 000 t/d熟料生产线、淄博宝生公司利用电石渣生产水泥的1 200 t/d熟料生产线和浙江衢州巨泰利用电石渣生产水泥49万t/a熟料生产线等,新疆建材设计研究院成功设计了新疆天业利用电石渣生产水泥2 000 t/d熟料生产线和内蒙古亿利冀东水泥有限公司综合利用工业废渣2 500 t/d熟料生产线等,这些生产线通过对原有技术改造,均可实现电石渣的可靠应用,有效降低水泥生产中的碳排放。

为减少碳排放,电石渣占生产原料比例应尽可能高,甚至完全取代石灰质原料。但电石渣作为原料也存在劣势。电石渣应用中最大困难在于电石渣含水量较大,这是由乙炔生产特性导致,含水量大会增加电石渣运输成本,电石渣脱水也会导致燃料需求量增加。电石渣的化学成分与传统石灰质原料不同,导致水泥生产中分解炉和预热器实际生产状况与普通干法水泥生产有较大区别。根本原因为电石渣主要成分Ca(OH)2分解温度在500~600 ℃,远小于CaCO3分解温度,导致以下结果:① 传统干法水泥生产线中,电石渣分解发生在各级旋风预热器而非分解炉中;② 预热器中分解产生的水蒸气有可能在局部低温区域与CaO颗粒结合黏连,产生结皮堵塞现象。针对这些情况,应适当调整运行参数,避免各级旋风分离器中温度场不均匀,为有效生产,应优化工艺路线和生产线各部分结构。还有观点认为应用电石渣需要额外热量进行干燥,也可能造成其他污染物,如NOx和SO2排放,权衡C、S、N等各种污染物排放后,应用电石渣可能无法降低总体环境负荷[14]。

2.2 硅钙渣替代

硅钙渣是指从高铝粉煤灰中提取氧化铝时产生的工业废渣。主要处理方式是寻址填埋,未能有效利用其中资源,且对土地、水源都有影响。硅钙渣的主要成分是SiO2、CaO、Al2O3、Fe2O3、MgO、SO3等,包含生产水泥所需各种原料矿物。与传统石灰石原料相比,煅烧过程熟料形成热低,烧成温度降低,且由于其中Ca元素不以CaCO3形式存在,理论上既降低了分解CaCO3所需燃料产生CO2的量,同时降低了碳酸盐分解产生CO2的量。加入硅钙渣后生成的熟料易磨性好,可降低水泥生产电耗,有利于碳减排。

20世纪80年代合肥市水泥研究设计院对硅钙渣替代水泥原料进行研究[15],证明了在实验室条件下,采用硅钙渣代替原料可制得性能合格的高标号硅酸盐水泥熟料。徐银芳[16]在实验室条件下应用硅钙渣大量代替石灰石,生产出合格的硅酸盐水泥,由于应用硅钙渣,不仅避免了石灰石分解所需热量和额外废气带走热量,还降低了熟料的形成热,整个生产工艺的预期热耗大幅下降。史迪等[17]应用硅钙渣进行了脱碱硅钙渣替代石灰石烧制水泥熟料研究。结果表明,脱碱硅钙渣对熟料烧成及矿物晶体生长具有促进作用;刘丽芬等[18]计算了硅钙渣替代技术的碳排放减少量,若采用30%硅钙渣替代石灰石,生产单位熟料所产生的CO2排放量可以减少近100 kg。刘丽芬等[18]将30%硅钙渣替代原料应用于工业规模生产,试验表明,新型低碳原料可以正常、稳定地应用于工业规模生产。综上所述,硅钙渣应用于水泥生产具有可行性,可减少碳排放,并改善土地的不合理利用。

2.3 钢渣替代

钢渣主要由Ca、Mg、Fe、Si、Al等元素的氧化物组成,包含水泥生产的大多数原料成分。部分钢渣中CaO质量分数达40%左右,如果替代生料中的石灰质原料,熟料生产过程中可有效减少石灰石分解产生的CO2排放。生产实践表明,钢渣的使用可明显改善生料易烧性,进一步削减燃料燃烧CO2排放,表明钢渣是一种环境友好的替代原料。

由于炼钢工艺不同,产生的钢渣化学成分不同,不同种类钢渣需不同比例的生料配方,甚至可能导致水泥质量不稳定,如早期强度不高、凝结时间较长,甚至安定性不良、水泥强度较低等问题,导致钢渣再利用性受到限制。由于钢渣易磨性较差,钢渣作为水泥混合材与水泥熟料共同粉磨过程中,会使混合水泥中的钢渣颗粒比表面积较熟料粉小,钢渣活性无法充分发挥,影响钢渣应用[19]。

2.4 石英污泥替代

石英污泥是石英矿经破碎、水洗、筛选、烘干、提炼硅后剩下的废污泥。石英污泥的主要化学成分为CaO、SiO2、Al2O3、Fe2O3、SO3和MgO等,具有水泥生产所需基础成分。

蚌埠中联水泥有限公司一条4 600 t/d生产线应用石英污泥替代砂岩进行技术改造,调配出的生料易磨性好、成分稳定,生产效率明显提高,生料配料质量稳定,易烧性好,因此电耗、煤耗降低,烧成过程中熟料结粒情况明显好转,窑产量进一步提高。每吨水泥可降低生产成本2.6元,实现了废弃物料的综合利用,具有良好的经济、社会和环境效益[20]。

2.5 造纸污泥替代

刘伟等[21]研究发现造纸污泥中含有钙、硅、铝、铁、镁等元素,其中Al2O3含量较高,可代替水泥生产中的铝质校正原料。造纸污泥不仅可作为水泥原料,其热值较高可在入窑的同时替代一部分燃料,如果有效利用,造纸污泥的减碳效能十分可观。理论上每掺入1%湿造纸污泥,吨熟料实物煤耗可降低1.91 kg。

3 燃料替代

应用替代燃料降低煤炭使用或提高煤炭燃烧效率备受关注,水泥工业同样如此。虽然理论上减排潜力较大,但我国应用替代燃料的生产线较少,技术推广受到成本和政策的制约。

国际能源机构路线图预期,世界范围内替代燃料应用会从2006年的3%增至2050年的37%,到2050年达到CO2排放总体减少15%的目标[22-23]。

3.1 生物质燃料

生物质燃料作为可再生清洁能源,是仅次于煤炭、石油和天然气的第四大能源,约占世界能源消费的10.0%[24-25]。使用替代燃料能在熟料生产能耗基本不变的情况下节约一次能源使用,产生的CO2享受无排放待遇[14]。由于能源结构不同,相较国内,国外生物质替代燃料技术已有较多工业化应用,应用场景多为燃料需求大且集中的发电厂。纯生物质替代燃料的应用存在以下问题:① 生物质燃料的季节性以及运输等成本因素;② 生物质燃料技术还不完善,持续运行的周期较短;个别生物质燃料可能存在高硫或高氮成分,在政策补贴不到位的情况下,达到排放标准需额外投入。为解决因农林废料或生活垃圾中碱金属、Cl含量过多而产生的结皮现象,可采用旁路放风的方法改善分解炉及各级旋风处的炉内状况。

近些年由于政策驱动,欧洲多国及日本[26-27]的燃煤耦合生物质燃烧技术推广应用较好,在完善政策法规方面和相关技术方面经验较多。我国国家能源局于2017年底启动了生物质混烧发电试点工作[28],应用于水泥工业的生物质燃料替代技术也得以研究。

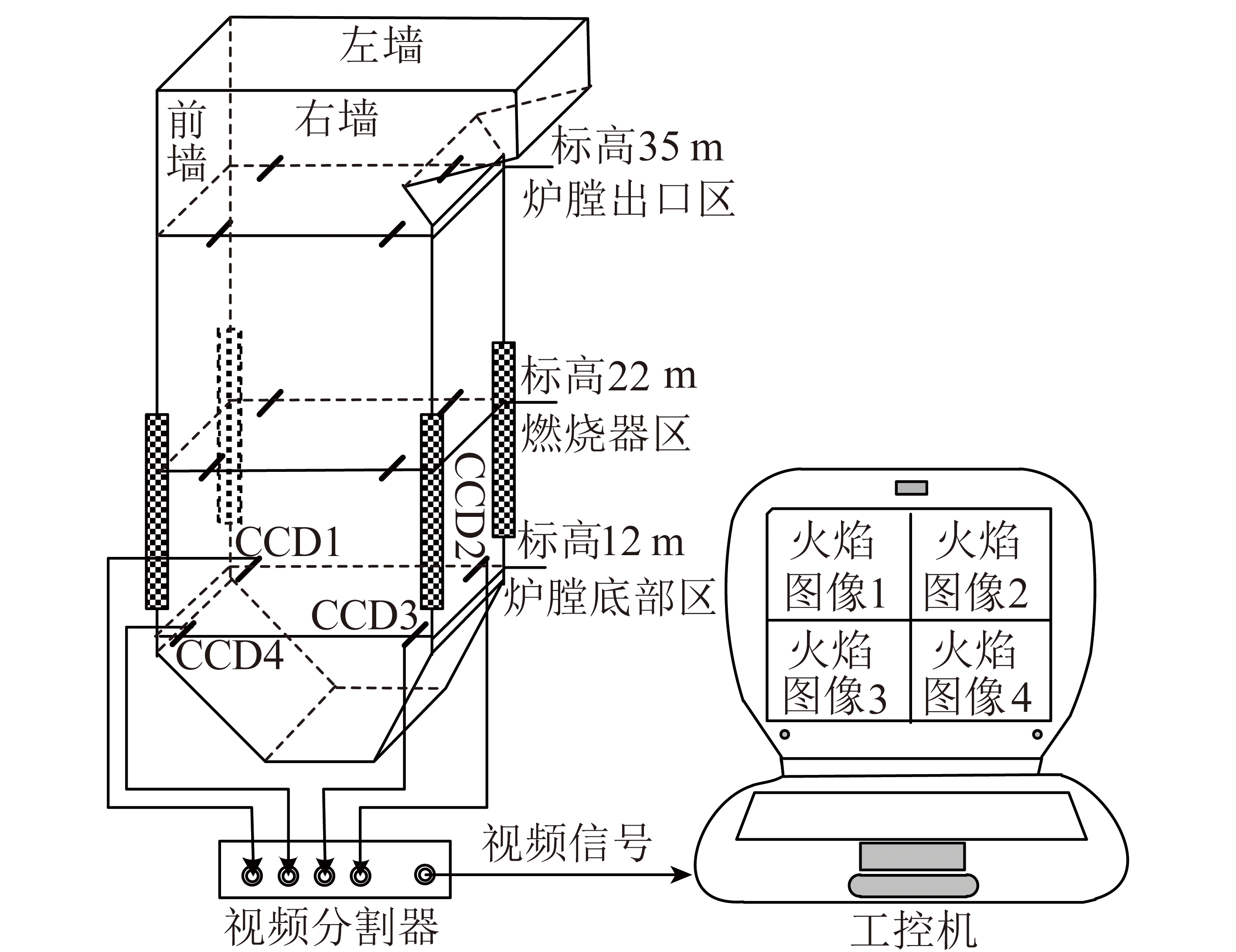

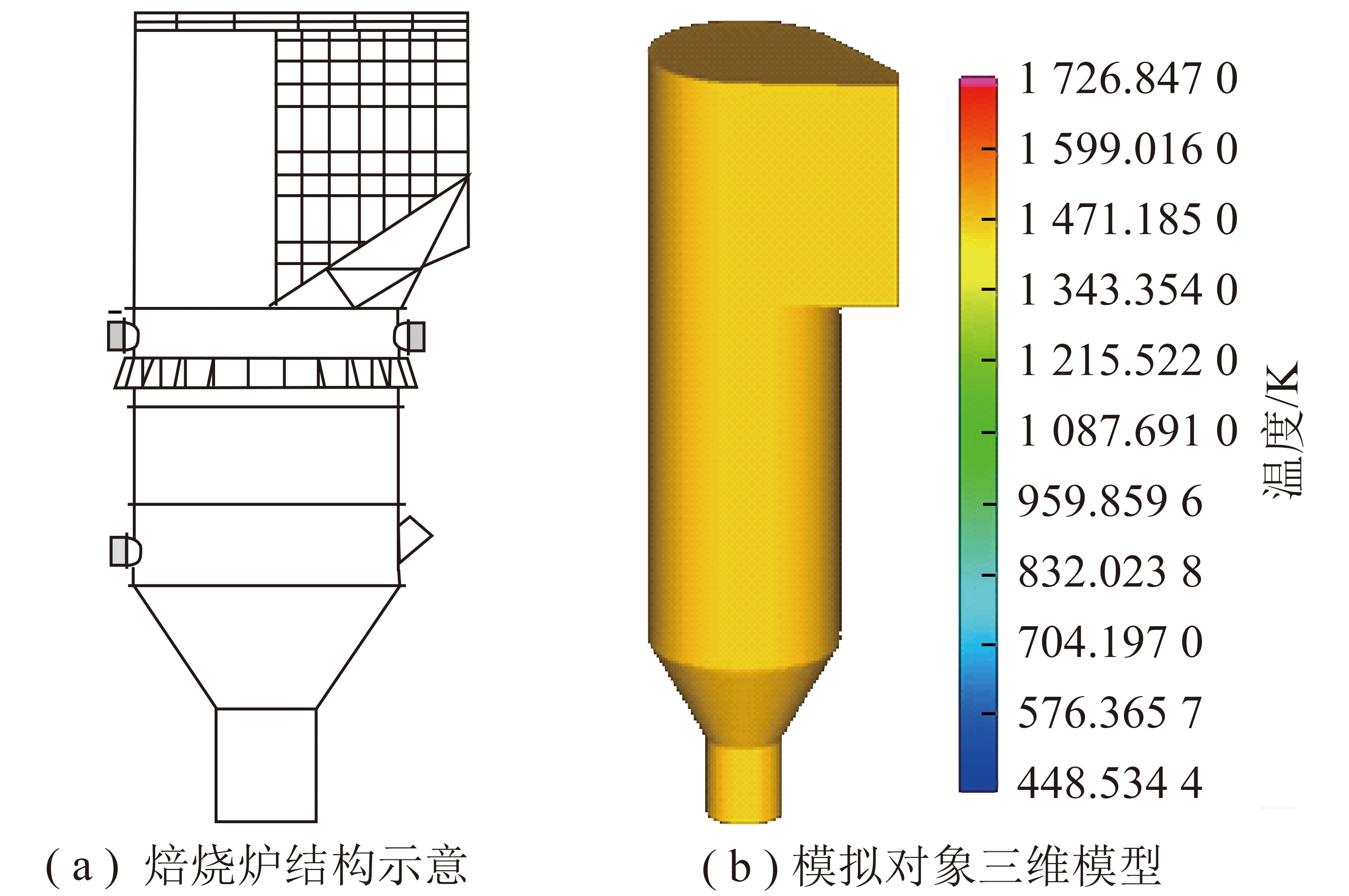

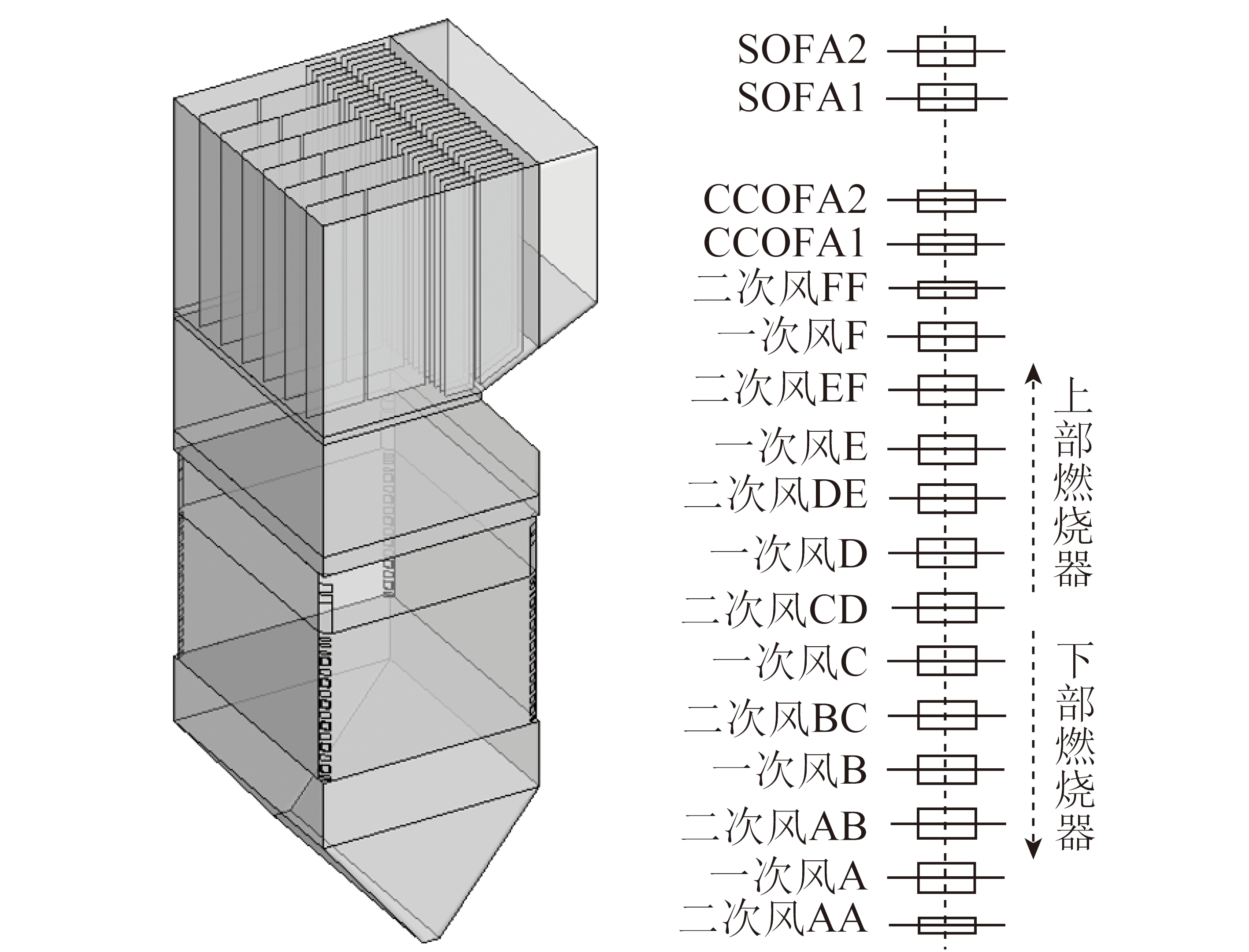

水泥行业中,目前荷兰使用替代燃料占比最多,2011年高达85%[29]。德国水泥行业燃料替代率也从2009年的58.4%上升至2013年的80%左右[30]。国内水泥工业生物质替代燃料研究处于实验室研究和计算机模拟阶段。王亚丽等[31]研究了稻壳灰渣对水泥炉窑产生的NOx还原情况,结果表明稻壳灰渣作为固体还原剂在850 ℃为最佳脱硝温度,脱硝率达到60%以上。张宗见等[32]应用生物质替代燃料对水泥熟料烧成进行了数值模拟计算分析。孙雍春[33]通过测试各工况流场、温度场、浓度场、CaCO3和CaO分布以及污染物NOx排放差异分析分解炉使用替代燃料对炉内燃料燃烧和生料分解的影响,研究了替代燃料生物质和RDF在水泥分解炉内燃烧及污染物排放,为水泥行业在分解炉中使用替代燃料技术提供参考。

3.2 生活垃圾及城市污泥

近年来,将城市垃圾中的污泥等作替代燃料应用于水泥熟料生产较多,实现了可燃废弃物的资源化,减少热能浪费的同时可减少碳排放[34-35]。水泥窑处理垃圾时,可将原本逸出到大气中的垃圾燃烧产生的二噁英等有毒残留物固定在熟料中[36]。生活垃圾及城市污泥也属于生物质燃料范围,但对生活垃圾及城市污泥的研究着重于废料的合理处置和减少排放,而在水泥工业中城市污泥应用研究集中于其作为燃料的性能。2013年欧洲水泥窑处理了130万个回收轮胎,占当年回收轮胎的50%[37]。早在20世纪90年代,美国约70%的有害废物被投入水泥窑中燃烧处理[37]。

张灵辉[38]对水泥窑中应用污泥燃料的NOx排放特性进行研究。国内最早在2005年出现水泥生产协同处理垃圾废弃物示范项目[39];此后我国各地水泥企业使用垃圾、污泥替代燃料项目陆续开展[30,40],协同处理垃圾、污泥等二次替代燃料130多项,预计未来年处置垃圾污泥可达1 000万t[41]。学术界对垃圾应用为分解炉替代燃料过程进行了广泛的机理研究[42-43]。

3.3 燃料预热改性技术

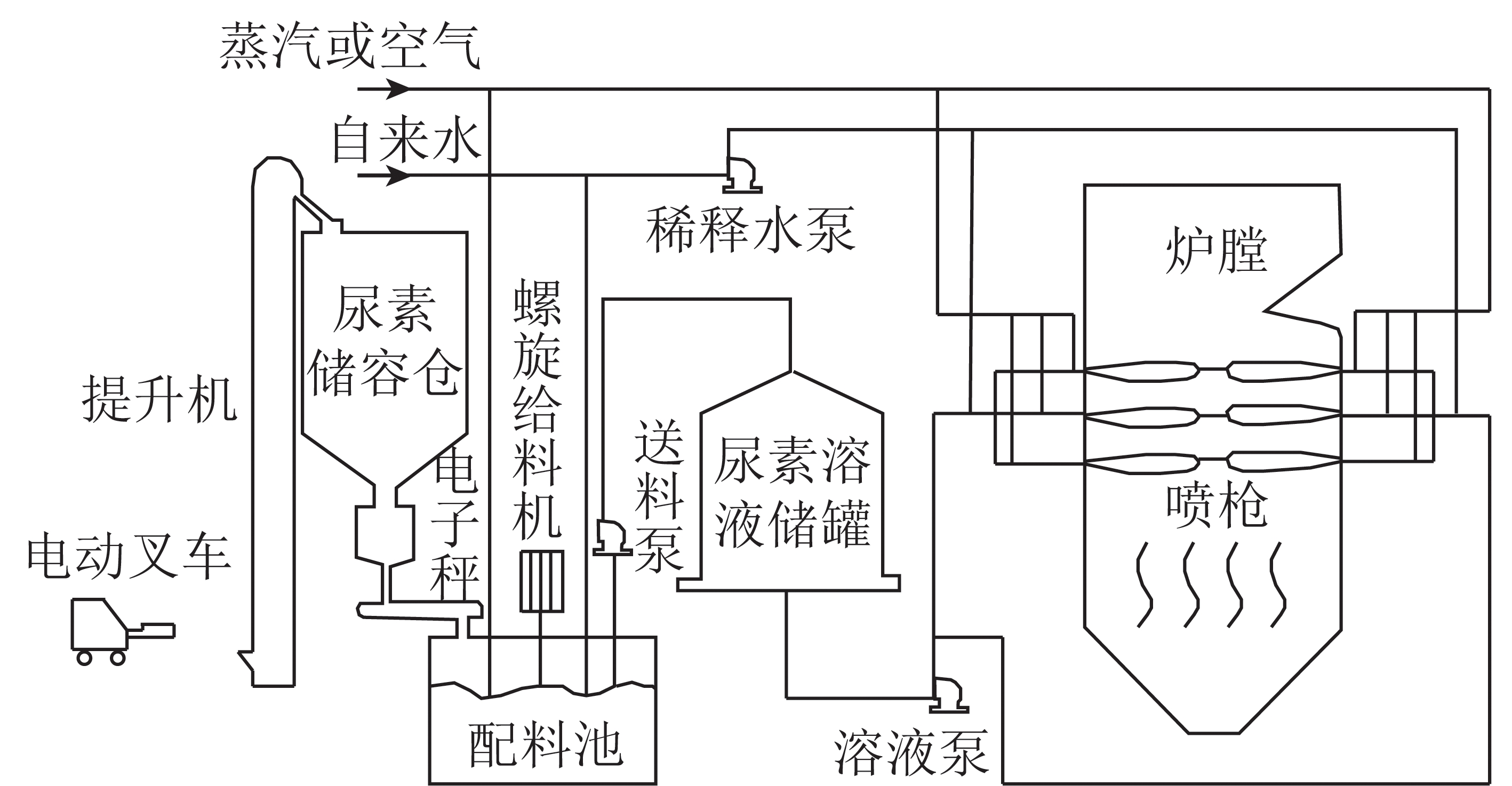

水泥生产中,煤经处理后的预热燃料代替煤粉直接投入分解炉对提高分解炉内燃烧性能,减少有害气体排放起促进作用。中国科学院力学研究所提出了水泥炉窑高温三次风煤粉气化低氮燃烧技术,基本原理是在分解炉燃料入口处外置煤粉预气化炉,抽取部分三次风混合余热锅炉所产生的部分饱和蒸汽作为气化剂,送入外置预气化炉,将原本直接进入分解炉的煤粉进行气化,生成气化煤气;气化煤气大部分进入分解炉三次风上部供燃烧使用;其余部分进入分解炉下锥体底部作为副煤气供还原使用[44]。

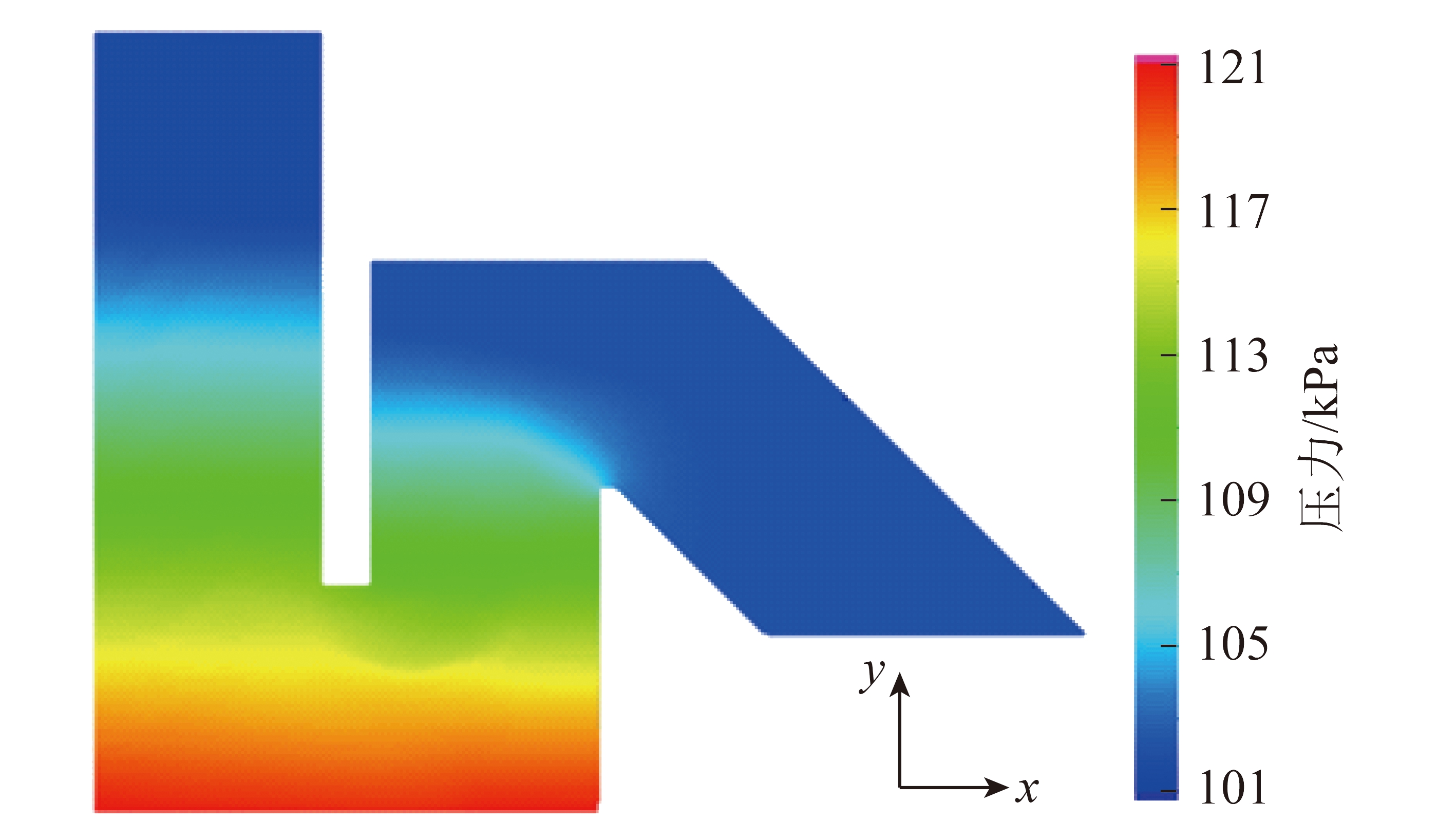

中国科学院工程热物理研究所提出了煤粉原位-二元燃烧新方法。WU等[45-48]提出煤粉进入水泥分解炉前首先经过流态化还原炉进行改性,煤粉预热燃烧被证明是一种有效提高燃料燃烧效率的方法,可减少燃料用量、碳排放和NOx等污染物排放。

4 熟料系数适当降低

对混合材(矿渣、粉煤灰、火山灰、石灰石、烧黏土等)进行深加工,提高其胶凝活性后可发挥部分替代熟料的作用,有利于CO2减排。适量混合材并不会影响水泥混凝土的工程质量与寿命。如使用火山灰质混合材可提高水泥的抗渗性和抗淡水溶析性能,使用矿渣可提高水泥的耐热性、抗冻性、与减水剂的适应性等,利用原料易磨性不同调节水泥颗粒组成,改善水的性能[49]。

粉煤灰是煤等燃料燃烧过程中排出的微小灰粒,高钙含量的粉煤灰通常具有自胶凝特性,可加入水进行水化硬化反应。由于含有C3A、β-C2S等矿物,可生成钙矾石和C-S-H凝胶[50]。NGUYEN等[51]发现CFB粉煤灰的掺入对水泥混凝土的抗压性能、抗折性能以及抗硫酸盐侵蚀的性能具有积极影响。李端乐[52]研究了掺超细循环流化床粉煤灰水泥的特性,结果表明超细循环流化床粉煤灰能较好改善复合水泥强度,小幅增加水泥需水性和凝结时间,但掺量不宜大于20%,5%最优。

磷渣粉也可代替粉煤灰或与粉煤灰掺混,用于各种混凝土中。JGJ/T 308—2013《磷渣混凝土应用技术规程》用来指导磷渣混凝土的应用。相应的,火山灰(T/CCES 18—2021《天然火山灰质材料在混凝土中应用技术规程》)、工业石膏(GB/T 21371—2019《用于水泥中的工业副产石膏》)、回转窑窑灰(JC/T 742—2009《掺入水泥中的回转窑窑灰》)、高炉矿渣(GB/T 203—2008《用于水泥中的粒化高炉矿渣》、GB/T 18046—2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》)在混凝土中的应用都应按相关标准执行。但也有观点认为,基于我国国情,不应过度宣传这种减碳方式,因为我国水泥混合材的应用太多[53]。我国水泥熟料系数较全球平均水平低10%左右。2005年全球水泥熟料系数为78.9%,我国为70.6%;到2013年全球水泥熟料系数平稳降至74.7%,而我国仅有57%。过低的熟料虽然降低了CO2排放,但使用混合材和掺和料,对建筑物安全产生潜在影响。建筑单位应严格按照GB 175—2020《通用硅酸盐水泥》控制混合材的加入。综合考虑,建议国内建筑行业应适当提高水泥熟料系数。

5 结语及展望

1)“碳达峰、碳中和”指明了我国经济发展低碳的总目标,水泥行业的碳排放也应遵循低碳发展。综述了原料替代、燃料替代技术、熟料替代、提升能源利用效率和碳捕集和封存(CCS)5个水泥生产中常用的低碳技术中,着重分析了从生料、燃料、熟料3方面进行替代的多种实现方式和研究现状。生料成分替代方式是将石灰质原料从生料中排除,避免碳酸盐分解产生的CO2排放,可用电石渣、硅钙渣、钢渣、石英污泥、造纸污泥等原料替代,其中多种替代方式已被证实可行。由于我国煤炭资源相对便宜,燃料替代虽有很多尝试性试验和应用,但相较国外,我国燃料替代比例较低,有待推广;熟料掺加混合材在我国应用广泛,但过度使用混合材可能对建筑物安全产生潜在影响。

2)“双碳”背景下,低碳水泥生产技术势在必行。生料替代的主要发展方向是了解替代原料的成分和性质,调整生产参数以适应新原料。分析生物质对分解炉燃烧和熟料烧成的影响,提高生物质对燃煤的替代率,了解生物质窑炉中温度、气氛分布等具体参数以指导提高生产质量尤为重要。在提升能源利用效率方面,受成本因素制约,能源利用中的资源开发、能量输送在水泥生产应用中浪费严重,我国节能降耗技术及应用潜力巨大。CCS技术中的碳捕集技术已实现工业化应用,被认为是能够实现温室气体规模化控制的技术路径之一。

3)结合国内现状和国际能源署发布的《水泥工业低碳转型技术路线图》,对水泥行业低碳技术做出展望。“十四五”期间,限于技术与成本,熟料替代应用依然广泛;燃料和生料替代率预期会逐步提高。2030年(预期碳达峰之年)左右,大数据与运筹学应用于政府决策和全国统一大市场的统筹规划[54],替代燃料和替代原料技术的信息成本和运输成本下降,其应用能力达到最大化;CCS等技术将更加成熟,示范运行线多点开花;全面淘汰落后产能,能源利用效率最大化。2060年(预期碳中和之年)左右,CCS等规模化减碳技术广泛应用于水泥生产,企业可根据政策和生产要求制定合理有效的减排方案。

[1] 国家统计局.中华人民共和国2020年国民经济和社会发展统计公报[EB/OL].(2021-02-28)[2022-04-03].http://www.stats.gov.cn/tjsj/zxfb/202102/ t20210227_1814154.html.

[2] MILLER S A, JOHN V M, PACCA S A , et al. Carbon dioxide reduction potential in the global cement industry by 2050[J]. Cement and Concrete Research, 2018,114:115-124.

[3] 佟庆, 魏欣旸, 秦旭映, 等.我国水泥和钢铁行业突破性低碳技术研究[J].上海节能,2020,39(5):380-385.

TONG Qing, WEI Xinyang, QIN Xuying,et al. Study on the breakthrough low carbon technology for cement industry and iron/steel industry in China[J]. Shanghai Energy Conservation,2020,39(5):380-385.

[4] 李琛.2021年水泥行业结构调整发展报告[EB/OL].(2021-12-21)[2022-04-03].https://www.dcement.com/article/202112/186131.html.

[5] 轩红钟, 金峰, 周金波, 等.水泥窑烟气CO2捕集纯化示范生产线运行及优化[J].四川水泥,2019,41(9):1.

XUAN Hongzhong, JIN Feng, ZHOU Jinbo, et al. Operation and optimization of CO2 capture and purification production line for cement kiln flue gas [J]. Sichuan Ciment,2019,41(9):1.

[6] 朱文尚, 颜碧兰, 王俊杰, 等.应用于水泥熟料生产工艺的氧气/二氧化碳燃烧技术:CN201710519607.4[P].2017-10-10.

[7] 赵鹏飞. O2/CO2气氛下分解窑内煤粉燃烧的数值模拟研究[D].湘潭:湘潭大学,2018.

[8] MANOJ P, ALEXANDER M, MATTHIAS H,et al. Impact of oxyfuel technology on calcination process[C]//14th Greenhouse Gas Control Technologies Conference(GHGT-14).Melbourne:[s.n.],2018.

[9] 李海涛.新型干法水泥生产技术与设备[M].北京:化学工业出版社,2013.

[10] 李宏安,申忠杰,尤文军.电石渣制高抗硫酸盐硅酸盐水泥的实践[J].中国水泥,2020,35(7):107-109.

LI Hong′an, SHEN Zhongjie, YOU Wenjun. Practice of making high sulfate resistant Portland cement from calcium carbide slag [J]. China Cement,2020,35(7):107-109.

[11] 刘晶, 汪澜.应用替代原料减少水泥行业CO2排放实例分析[J].新型建筑材料,2017,44(7):97-99,118

LIU Jing, WANG Lan. Instance analysis on application of alternative materials to reduce CO2 emissions from cement industry [J]. New Building Materials,2017,44(7):97-99,118.

[12] 王忠祥.利用电石渣生产水泥的研究[D]. 重庆: 重庆大学,2005.

[13] 何宏涛, 彭毅.原料替代和降低熟料含量减排CO2效果及应用[J].中国水泥,2010,25(1):63-66.

HE Hongtao, PENG Yi. Effect and application of raw meal substitution and reducing clinker content to reduce CO2 emission [J]. China Cement,2010,25(1):63-66.

[14] 崔素萍, 刘宇.水泥碳减排潜力及评价方法研究[J].中国水泥,2016,31(1):71-74.

CUI Suping, LIU Yu. Study on carbon emission reduction potential and evaluation method of cement [J]. China Cement,2016,31(1):71-74.

[15] 朱元基.硅钙渣作为水泥原料的研究[J].矿冶工程,1983(1):44-47,62.

ZHU Yuanji. Investigation of calcium silicate slag used as cement raw meal [J]. Mining and Metallurgical Engineering,1983(1):44-47,62.

[16] 徐银芳.硅钙渣作为水泥原料的研究[J].华中理工大学学报,1992(1):147-152.

XU Yingfang. A study of silicium-calcium slag as raw meal for cement[J]. Journal of Huazhong University of Science and Technology,1992(1):147-152.

[17] 史迪, 张文生, 叶家元.硅钙渣在水泥行业的资源化利用研究[C]//第十三届全国水泥和混凝土化学及应用技术会议暨水泥技术粉煤灰应用交流会论文集.银川:中国硅酸盐学会,2013.

[18] 刘丽芬, 张文生, 涂长江,等.利用硅钙渣部分替代石灰石生产硅酸盐水泥熟料的工业试验[J].水泥,2015,42(3):12-13.

LIU Lifen, ZHANG Wensheng, TU Changjiang,et al. Industrial test of producing portland cement clinker by partially replacing limestone with silicon calcium slag [J].Ciment,2015,42(3):12-13.

[19] MOTZ H,GEISELER J. Products of steel slags an opportunity to save natural resources[J]. Waste Management, 2001, 21(3):285-293.

[20] 马源, 马力.石英污泥作为水泥原料的成功应用[J].水泥技术,2018,35(4):88-90.

MA Yuan, MA Li. Successful application of quartz sludge as cement raw meal [J]. Cement Technology,2018,35(4):88-90.

[21] 刘伟, 赵贵秀, 袁宝, 等.利用造纸污泥生产水泥工艺探讨[J].水泥工程,2010,31(3):85-86.

LIU Wei, ZHAO Guixiu, YUAN Bao,et al. Discussion on cement production process from papermaking sludge [J]. Cement Engineering,2010,31(3):85-86.

[22] International Energy Agency.Technology roadmap:Low-carbon transition in the cement industry[R].Paris:International Energy Agency,2018.

[23] The European Cement Association. Therole of cement in the 2050 low carbon economy[R].Brussels:The European Cement Association,2013.

[24] 舟丹.可再生能源已成全球能源投资热点领域[J].中外能源,2015,20(3):98.

ZHOU Dan. Renewable energy has become a hot field of Global Energy Investment [J]. Sino-Global Energy,2015,20(3):98.

[25] BACH Q V,TRINH T N,TRAN K Q, et al. Pyrolysis characteristics and kinetics of biomass torrefied in various atmospheres[J]. Energy Conversion and Management,2017,141:72-78.

[26] 毛健雄,郭慧娜,吴玉新.中国煤电低碳转型之路:国外生物质发电政策/技术综述及启示[J].洁净煤技术,2022,28(3):1-11.

MAO Jianxiong, GUO Huina, WU Yuxin.Road to low-carbon transformation of coal power in China:A review of biomass cofiring policies and technologies for coal power abroad and its inspiration on biomass utilization[J]. Clean Coal Technology, 2022,28(3) :1-11.

[27] JUNGINGER M, KOPPEJAN J,GOH C S. Sustainable bioenergy deployment in east and south east Asian:Notes on recent trends[J].Sustainability Science,2019,15(3):1-5.

[28] 中国电力报.燃煤耦合生物质发电技改试点工作启动[EB/OL] . (2017-12-11)[2022-04-03].http://www.nea.gov.cn/2017-12/11/c_136816848.htm.

[29] 富丽.我国水泥窑协同处置废弃物现状分析与展望[J].居业,2012,30(4):68-70.

FU Li. Present situation analysis and prospect of collaborative disposal of waste in cement kilns in China [J]. Create Living,2012,30(4):68-70.

[30] 王昕, 刘晨, 颜碧兰, 等.国内外水泥窑协同处置城市固体废弃物现状与应用[J].硅酸盐通报,2014,33(8):1989-1995.

WANG Xin, LIU Chen, YAN Bilan, et al. Statue and application of abroad and home co-processing of municipal solid waste by cement kiln [J]. Bulletin of the Chinese Ceramic Society,2014,33(8):1989-1995.

[31] 王亚丽, 彭司宇, 李楠, 等.稻壳灰渣的特性及对氮氧化物还原性研究[J].硅酸盐通报,2018,37(9):2870-2874,2882.

WANG Yali, PENG Siyu, LI Nan, et al. Performance of rice husk ash and reduction of nitrogen oxides [J]. Bulletin of the Chinese Ceramic Society,2018,37(9):2870-2874,2882.

[32] 张宗见, 轩红钟, 汪克春, 等.生物质替代燃料对水泥熟料烧成系统的影响分析[J].水泥工程,2021,42(1):28-30.

ZHANG Zongjian, XUAN Hongzhong, WANG kechun, et al. Analysis on the influence of biomass alternative fuel on cement clinker firing system [J]. Cement Engineering,2021,42(1):28-30.

[33] 孙雍春.水泥分解炉内替代燃料燃烧特性的数值模拟[D].马鞍山:安徽工业大学,2019.

[34] 张智, 李舒扬, 周黔生, 等.利用水泥窑协同处置污泥对熟料的影响[J].中国给水排水,2012,28(19):1-3,7.

ZHANG Zhi, LI Shuyang, ZHOU Qiansheng, et al. Effect of co-disposal of sewage sludge in cement kiln on cement clinker [J]. China Water & Wastewater,2012,28(19):1-3,7.

[35] HABERT G, BILLARD C, ROSSI P, et al. Cement production technology improvement compared to factor 4 objectives[J]. Cement & Concrete Research, 2010, 40(5): 820-826.

[36] The European Cement Association. Cement industry contributes to waste management:Key facts [R]. Brussels:The European Cement Association,2005.

[37] HABERT G, MILLER S A, JOHN V M , et al. Environmental impacts and decarbonization strategies in the cement and concrete industries[J]. Nature Reviews Earth & Environment, 2020, 1(11): 559-573.

[38] 张灵辉.水泥分解炉燃料型NOx形成影响因素及源头防治研究[D]. 广州:华南理工大学,2016.

[39] 林昭远.CCC 公司发展战略定位及竞争优势研究[D].广州:中山大学, 2008.

[40] 陈必鸣, 卢欢亮, 陈伟锋.利用水泥窑处置城市生活垃圾的技术研究[J].环境卫生工程,2011,19(1):41-42.

CHEN Biming, LU Huanliang, CHEN Weifeng. Technology research on municipal domestic waste disposal using cement kiln[J]. Environmental Sanitation Engineering.2011,19(1):41-42.

[41] 韩翠瀛.水泥窑处理垃圾是不错的选择[J]. 中国建材,2015,58(2):56-59.

HAN Cuiying. Cement kiln is a good choice for waste treatment [J]. China Building Materials,2015,58(2):56-59.

[42] 王俊杰, 张亮.水泥分解炉内生活垃圾与煤粉燃烧特性分析和技改建议[J].环境工程学报, 2018, 12(12):3483-3489.

WANG Junjie, ZHANG Liang. Analysis of combustion characteristics of RDF and coal in the cementcalciner and suggestions for technical improvement [J]. Chinese Journal of Environmental Engineering, 2018, 12(12):3483-3489.

[43] 肖香, 方平, 黄建航, 等.CO2含量对污泥燃烧Fuel-N析出特性的影响[J].环境科学学报, 2019,38(3):790-796.

XIAO Xiang, FANG Ping, HUANG Jianhang,et al. Effect of CO2 content on the fuel-N release characteristics during sewage sludge combustion [J]. Acta Scientiae Circumstantiae, 2019,38(3):790-796.

[44] 魏小林, 张乐宇, 李森.一种水泥分解炉煤粉高效气化低燃烧技术装置:CN201910699360.8[P]. 2019-07-31.

[45] WU H, CAI J, REN Q,et al. An efficient and economic denitration technology based on fuel pretreatment for cement cleaner production[J].Journal of Cleaner Production,2020,272:122669.

[46] WU H,CAI J,REN Q, et al. A thermal and chemical fuel pretreatment process for NOx reduction from cement kiln[J]. Fuel Processing Technology, 2020, 210:106556.

[47] WU Huixing,CAI Jun,REN Qiangqiang, et al. Experimental investigation of cutting nitrogen oxides emission from cement kilns using coal preheating method[J]. Journal of Thermal Science, 2021,30(4):1097-1107.

[48] WU Huixing,REN Qiangqiang,CAI Jun, et al. Research on the dynamic process of NO heterogeneous and homogeneous reduction with cement raw meal in vertical tubular reactor[J]. Journal of the Energy Institute,2020,93(3):878-888.

[49] 肖忠明.我国通用硅酸盐水泥掺加混合材的历史、变迁及问题[J].中国水泥,2020(8):78-81.

XIAO Zhongming. History, changes and problems of general Portland cement admixture in China[J]. China Cement,2020(8):78-81.

[50] ILLIKAINEN M, TANSKANEN P, KINNUNEN P, et al. Reactivity and self-hardening of fly ash from the fluidized bed combustion of wood and peat [J]. Fuel, 2014,135:69-75.

[51] NGUYEN H A, CHANG T P, SHIH J Y, et al. Influence of circulating fluidized bed combustion (CFBC) fly ash on properties of modified high volume low calcium fly ash (HVFA) cement paste[J]. Construction and Building Materials, 2015, 91:208-215.

[52] 李端乐.掺超细循环流化床粉煤灰水泥的特性研究[D].北京:中国矿业大学(北京),2018.

[53] 高长明.我国水泥工业低碳转型的技术途径:兼评联合国新发布的《水泥工业低碳转型技术路线图》[J].水泥,2019,46(1):4-8.

GAO Changming. Technical approaches for low carbon transformation of China′s cement industry and a common on technology roadmap-low-carbon transition in the cement industry[J]. Cement,2019,46(1):4-8.

[54] 新华社. 中共中央 国务院关于加快建设全国统一大市场的意见[EB/OL].(2021-04-10)[2022-04-03].http://www.gov.cn/zhengce/2022-04/10/content_5684385.htm.

Review on raw meal and fuel substitution technology for low carbon cement under carbon neutrality

移动阅读

LI Pengpeng,REN Qiangqiang,LYU Qinggang,et al.Review on raw meal and fuel substitution technology for low carbon cement under carbon neutrality[J].Clean Coal Technology,2022,28(8):35-42.