烟气脱硝尿素制氨工艺技术研究进展

罗 峻1,刘国军2

(1.广东省粤泷发电有限责任公司,广东 罗定 527217;2.广东省能源集团有限公司,广东 广州 510630)

摘 要:燃煤和燃气电站的烟气必须进行脱硝处理,脱硝还原剂为液氨和尿素。由于液氨受到安全、地域等因素的限制,已被列为重大危险源,国内机组面临大量液氨的改造问题,尿素分解制氨技术代替液氨技术成为发展趋势。尿素直喷技术对温度要求严格,会造成尿素利用率极低,有时甚至不足50%,运行成本增加;尿素热解技术高温运行,能耗极高,引进气气换热技术后,热解炉尾端堵塞造成机组强制停炉、尿素利用率不高等问题仍无法解决;尿素普通水解技术能耗低,尿素利用率提高,但反应速度慢、响应时间长,无法满足机组快速变负荷中的供氨需求,制约了机组的灵活性运行和深度调峰,通过增大反应器体积以增加氨气缓存量、提高反应温度和反应速度,可基本满足现场需要,但增加了反应器尺寸,升温易使腐蚀加剧,进一步降低了尿素利用率。尿素直喷技术、尿素热解制氨技术、尿素普通水解技术均存在一定的缺点,新研发的低能耗尿素催化水解制氨技术大幅提高了反应速度,降低了运行温度,进而降低腐蚀,尿素利用率可达99%以上,减小体积和能耗,降低了运行成本,目前已应用于国内主要发电集团。

关键词: 烟气脱硝;尿素普通水解;尿素催化水解;尿素热解;尿素直喷;液氨;烟气热解

中图分类号:X51

文献标志码:A

文章编号:1006-6772(2019)04-0008-06

收稿日期:2019-07-09

责任编辑:张晓宁

DOI:10.13226/j.issn.1006-6772.19070901

作者简介:罗 峻(1973—),男,湖南邵阳人,高级工程师,主要研究方向为热工测量及自动化和工程项目管理。E-mail:1273709935@qq.com

引用格式:罗峻,刘国军.烟气脱硝尿素制氨工艺技术研究进展[J].洁净煤技术,2019,25(4):8-13.

LUO Jun,LIU Guojun.Research progress of preparing ammonia technologies by urea in gas denitrification[J].Clean Coal Technology,2019,25(4):8-13.

Research progress of preparing ammonia technologies by urea in gas denitrification

LUO Jun1,LIU Guojun2

(1.Guandong Yuelong Power Generation Co.,Ltd.,Luoding 527217,China;2.Guandong Energy Group Co.,Ltd.,Guangzhou 510630,China)

Abstract:The flue gas of coal-fired and gas-fired power station after combustion must be processed by denitrification technology,the denitrification reducing agents are ammonia and urea.Because liquid ammonia is restricted by safety,region and other factors and has been listed as a major hazard source,domestic units are facing a large number of problems in the transformation of liquid ammonia.Urea decomposition ammonia production is becoming more and more popular.Direct injection of urea is too strict on temperature requirements,resulting in extremely low urea utilization rate,sometimes less than 50%,and increases operating costs.The pyrolysis of urea direct injection technology operates at a high temperature with extremely high energy consumption.After the introduction of gas-gas heat exchange technology,the problem of forced shutdown and low utilization rate of urea caused by blockage at the end of pyrolysis furnace is still unsolvable.Ordinary urea hydrolysis technology has low energy consumption and high utilization rate,but the reaction speed is slow and the response time is long,which can't meet the needs of ammonia supply in the unit's fast variable load,limiting the flexibility of the unit operation and the depth of peak shaving.Although late ordinary hydrolysis technology by increasing the reactor volume to increase the ammonia buffer capacity,reaction temperature and reaction speed,the needs of the scene can be basically met,but the size of the reactor is increased,and the temperature rise is easy to aggravate the corrosion and further reduces the utilization rate of urea.Urea direct injection technology,urea pyrolysis ammonia production technology and hydrolysis technology of urea all have certain shortcomings.The newly developed low-energy urea catalytic hydrolysis ammonia production technology greatly improves the response speed,lowers running temperature and reduce the corrosion.The urea utilization rate can reach more than 99%,reduces the volume and energy consumption,reduces the running cost.It has been applied in the main domestic power generation groups.

Key words:gas denitrification;hydrolysis of urea;catalytic-hydrolyzation of urea;urea pyrolysis;urea direct injection technology;liquid ammonia;gas pyrolysis

0 引 言

目前,烟气脱硝技术研究均集中在控制烟气进口、出口 NOx含量方面,在燃煤和燃气电站脱硝工艺中,直接参加化学反应的是氨,氨可通过液氨直接制取或通过尿素直喷技术、尿素热解和水解技术法制取。以液氨、氨水和尿素等获取氨的SCR系统在工程中已广泛应用[1]。液氨、氨水及尿素均可作为烟气脱硝还原剂,随着脱硝还原剂储存、制备与供应技术的成熟,脱硝还原剂的选择主要从安全与经济角度考虑。从地方管理部门获得液氨的使用与运输许可证越发困难,安全防范要求越发严格,安全成本提高,因此尿素作为脱硝还原剂前景广阔[2-3]。

尿素直喷制氨技术仅应用在循环流化床上,尿素分解率极低,我国2007年开始采用尿素热解制氨工艺。由于尿素热解技术存在能耗高等问题,20世纪80年代,尿素深度水解技术在大、中型合成氨尿素厂逐步应用;而尿素普通水解技术存在反应速度慢、体积较大、腐蚀严重等问题。本文针对锅炉烟气脱硝尿素制氨技术发展严重不平衡现状,提出各技术缺点,并对新研发的关键技术进行阐述。

1 制氨技术

1.1 液氨制氨技术

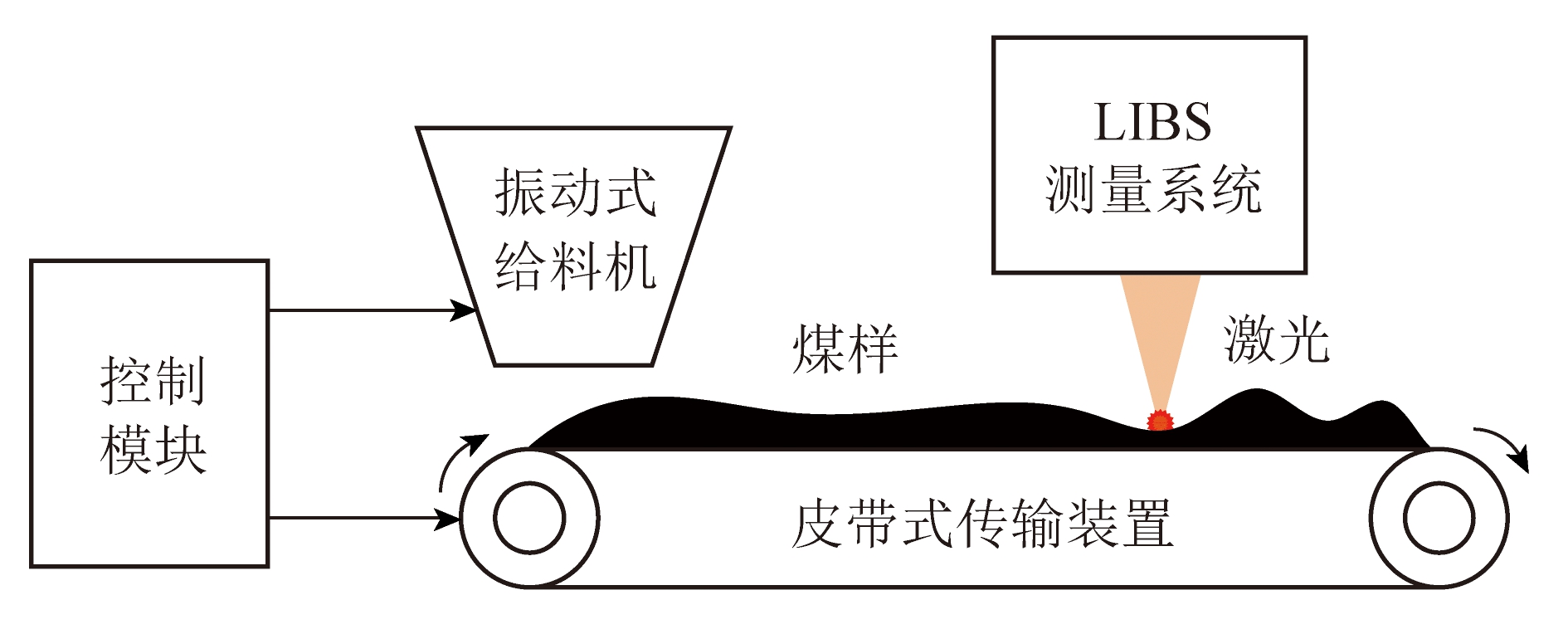

液氨制氨系统主要由液氨储罐、氨蒸发器、氨气缓冲槽系统组成。液氨进入氨空混合器后与稀释风机送来的稀释风混合稀释成体积比5%以下后,喷入烟道的SCR反应器进行脱硝反应。图1为液氨制氨简易流程。液氨技术初投资和运行成本低,但存在重大安全隐患且占地面积大,需进行改造。

图1 液氨制氨流程

Fig.1 Diagram of ammonia production from liquid ammonia

1.2 尿素直喷制氨技术

图2为尿素直喷技术流程。将固体尿素配制成40%~60%的尿素溶液,由输送泵打入存储管中,经加压泵加压后通过管道输送到喷枪的喷头内,经喷头雾化后直接喷入锅炉内。锅炉烟气温度为850~1 000 ℃,且在气流喷腾剧烈的地方安装喷枪。

尿素直喷技术存在的问题是烟气温度低于800 ℃时,脱硝效率低,高于1 200 ℃,还原剂反被氧化为NOx。尿素直喷技术的最佳反应温度在900~1 200 ℃,而喷枪布置位置固定,因而负荷变化对尿素利用率的影响非常大,尿素利用率极低,在40%~80%,造成氨逃逸增加,导致运行费用增加。

图2 尿素直喷技术流程

Fig.2 Diagram of urea direct injection technology

1.3 尿素热解工艺

目前国际上应用的尿素热解技术是由美国FuelTech公司研发的NOxOUTULTRA尿素热解制氨技术[4-7]。尿素热解反应方程式为

CO(NH2)2![]() NH3+HNCO

NH3+HNCO

(1)

HNCO+H2O![]() NH3+CO2

NH3+CO2

(2)

CO(NH2)2![]() 2NH3+CO2

2NH3+CO2

(3)

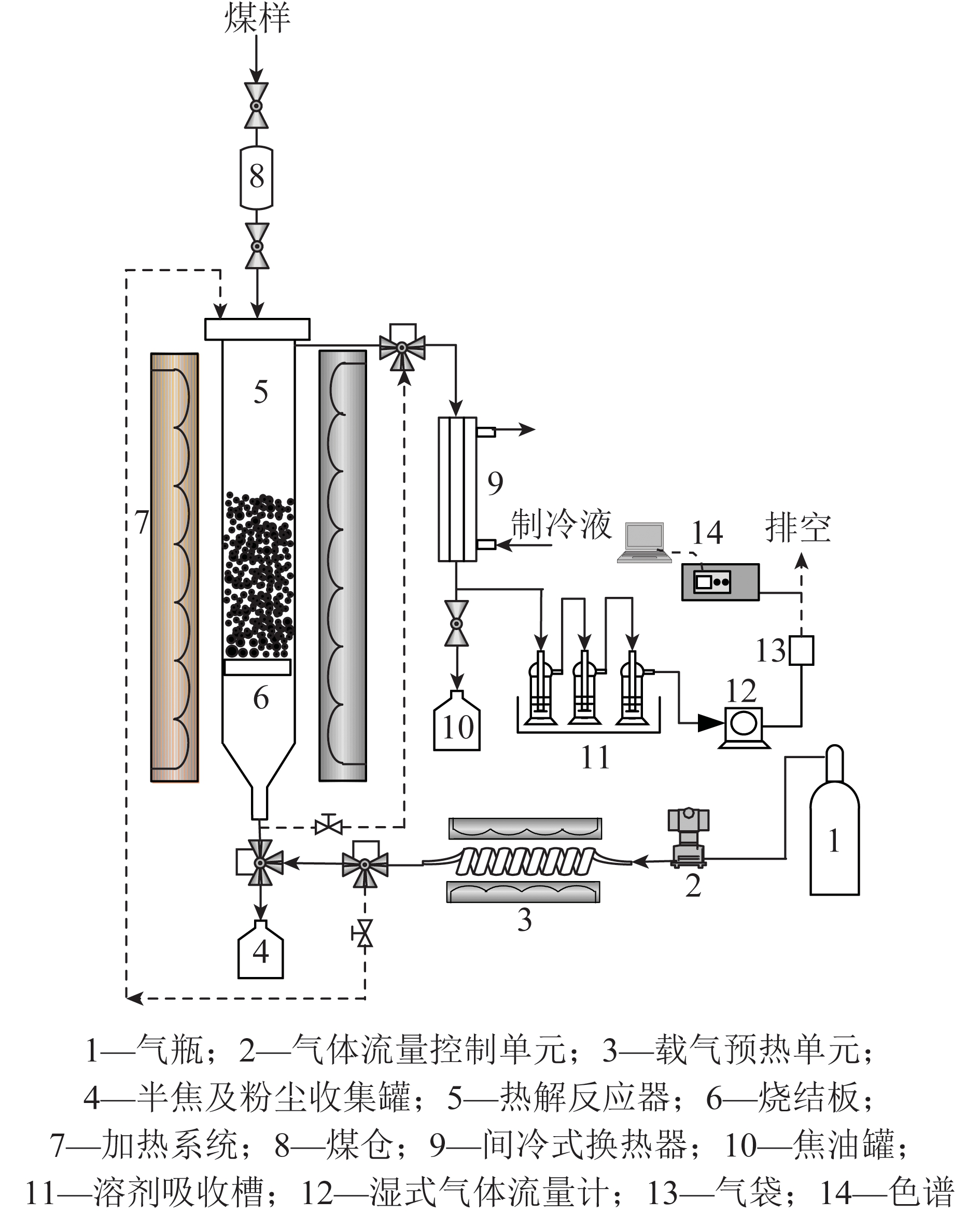

尿素热解系统中,带尿素溶液泵的循环装置将质量分数为50%的尿素溶液提供给热解炉系统的计量分配装置,计量后的尿素溶液被输送至一系列安装在热解炉入口处的喷嘴。计量分配装置可根据系统需要自动控制喷入热解炉的尿素量(图3)。

图3 尿素热解工艺流程

Fig.3 Diagram of urea pyrolysis process

应用初期,热解炉热解热源大多采用燃油加热,之后多采用电加热,由于电加热方式能耗高、运行费用高,因而应用范围逐渐减少。以一台300 MW的燃煤火电机组为例,电加热器功率至少需要 300 kW,按年利用 8 000 h、电价 0.5 元计,单台机组年运行费用高达120 万元。

近年来,科研人员对尿素热解工艺进行了改进,采用锅炉高温烟气加热空预器出口热一次风,作为尿素热解炉热源,显著降低了运行能耗。热解炉热源利用锅炉高温再热器后、低温再热器入口的水平烟道处约650 ℃的高温烟气,通过“烟气-空气换热器系统”加热一次热风以满足尿素热解的需要,保证运行中热解炉出口温度不低于350 ℃,升温后的一次风进入热解炉对尿素溶液进行热解[8]。

烟气换热技术分为炉外气气管式换热技术和炉内气气管式换热器技术。炉外气气管式换热系统占地面积大、投资成本高,需在脱硝反应器区域设置较大的平台布置炉外换热器,且需设计烟气调节挡板对主烟道与旁路烟道烟气流量进行调节,应用极少。

炉内气气管式换热器技术在锅炉极低负荷时,需增设电加热进行温度补偿。温度控制需根据机组运行负荷 NOx变化量、尿素溶液流量、尿素热解温度进行综合控制,控制要求严格,不易调控。

尿素热解技术工艺特点为:① 进入烟道前无需考虑还原剂的安全问题;② 尿素在高温下分解可保证最快响应时间;③ 系统提供与负荷相关的氨需求控制,具有立即停机和立即再启动(冷热启动)的功能;④ 系统设计不含压力容器。

尿素热解技术应用中易出现的故障现象[9-12]:① 尿素热解受温度影响较大,低温时,尿素的转化效率较低(70%左右),且不完全热解,产物复杂,容易沉淀。因此,高温是促进尿素热解、提高尿素分解率的必要条件,但高温会导致燃料消耗大,能耗严重,运行成本增加;② 尿素副分解生成的聚合物易沉积在热解炉尾管,造成堵塞,且严重影响SCR催化剂的表面催化活性和空预器以及除尘设备等锅炉尾部系统安全运行。尿素热解的反应速度最快、最安全,但其能耗和运行费用高,运行成本压力较大,而运行过程中会存在热解炉尾端堵塞问题,每隔3~4个月需强制停炉维修。

1.4 尿素普通水解制氨技术

2009年4月国电青山热电有限公司引进进口尿素水解技术,于2010年投产;2012年10月国电成都金堂电厂采用国产水解系统;2012—2016年,尿素水解技术只在国电集团得到应用,其他发电集团大都采用尿素热解技术,主要由于普通水解技术存在反应速度慢、响应时间长、体积较大(原带缓冲罐)、腐蚀严重等问题。

尿素普通水解制氨系统如图4所示。尿素颗粒加入到溶解罐,用除盐水将尿素溶解成质量分数为50%左右的尿素溶液,通过溶解泵输送到尿素储罐;尿素溶液经给料泵输送进入水解器,200~250 ℃饱和蒸汽通过盘管的方式进入水解反应器,饱和蒸汽不与尿素溶液混合,通过盘管回流,冷凝水由疏水箱、疏水泵回收。水解反应器中产生的含氨气流进入计量模块后,被稀释风稀释到5%以下,最后进入氨气-烟气混合系统。其化学反应式为

CO(NH2)2+H2O![]() NH2-COO-NH4

NH2-COO-NH4![]()

2NH3↑+CO2↑

该反应是生产尿素的逆反应,反应速率为温度和浓度的函数,反应所需热量可由电厂辅助蒸汽和电加热提供。尿素普通水解运行温度150~160 ℃、压力0.5~0.7 MPa,满足电厂需氨量要求。

图4 尿素普通水解工艺流程

Fig.4 Diagram of urea general hydrolysis process

尿素普通水解技术存在的问题:① 与尿素热解技术相比,尿素普通水解技术能耗较低,运行安全、稳定、可靠,但内设压力容器,设计要求较高;② 水解速度、反应速度较慢,需40 min左右才能满足电厂负荷增加需要的氨量,需体积较大的反应器作为氨气缓冲空间,或在反应器外布置氨气储存罐,以满足升负荷所需氨气的供应;③ 尿素普通水解反应器内存在热腐蚀和酸性腐蚀,因为尿素加热到160 ℃时分解生成氨气(NH3)和氰酸(HCNO),尿素分解的化学方程式为CO(NH2)2![]() HCNO+NH3↑。氰酸是一种有挥发性和腐蚀性的液体,在水溶液中呈极强酸性,性质不稳定,易聚合,水解时生成氨和CO2,氰酸包括HOCN(正氰酸)和HCNO(异氰酸),两者均为具有挥发性和腐蚀性的液体,有强烈的乙酸气味,可能造成设备泄漏,产生安全隐患,所以水解需保证在低温下运行,运行温度越低,腐蚀程度越轻;④ 尿素普通水解运行温度较高,伴热保温要求的温度较高,产品气出口管道冷凝易结晶形成碳酸铵,堵塞管道,另外尿素副分解产物缩二脲也易堵塞管道。

HCNO+NH3↑。氰酸是一种有挥发性和腐蚀性的液体,在水溶液中呈极强酸性,性质不稳定,易聚合,水解时生成氨和CO2,氰酸包括HOCN(正氰酸)和HCNO(异氰酸),两者均为具有挥发性和腐蚀性的液体,有强烈的乙酸气味,可能造成设备泄漏,产生安全隐患,所以水解需保证在低温下运行,运行温度越低,腐蚀程度越轻;④ 尿素普通水解运行温度较高,伴热保温要求的温度较高,产品气出口管道冷凝易结晶形成碳酸铵,堵塞管道,另外尿素副分解产物缩二脲也易堵塞管道。

2 尿素制氨技术存在的问题

尿素直喷技术因对温度要求严格,造成尿素利用率极低,有时甚至不足50%。尿素热解技术需高温运行,能耗高,虽引进了气气换热技术,但热解炉尾端堵塞造成机组强制停炉、尿素利用率不高等问题仍无法解决。尿素普通水解技术能耗低,尿素利用率提高,但其反应速度慢、响应时间长,无法满足机组快速变负荷中的供氨需求,制约了机组的灵活性运行和深度调峰;通过增大反应器体积来增加氨气缓存量、提高反应温度和反应速度,基本可满足现场需要,提高了制氨响应速度,但反应器尺寸增加,腐蚀加剧,进一步降低了尿素利用率。

3 尿素制氨技术的改进

清华大学研发出一种新型水解技术,在普通水解技术的基础上,反应速度大幅提高,腐蚀降低,体积减小,能耗减少,提高了尿素利用率。经原理验证、中试、示范工程研发,在200 MW供热机组投运成功,通过168测试,中国电机工程学会鉴定认为技术处于“国内领先、国际先进”水平。

3.1 低能耗尿素催化水解制氨技术

低能耗尿素催化水解技术通过在反应器中加入以磷酸盐为主的催化剂,改变了尿素直接分解的反应路径[13-15],其反应方程式为

(NH2)2CO+催化剂+H2O![]() 中间产物+CO2↑

中间产物+CO2↑

(4)

中间产物![]() 2NH3↑+催化剂

2NH3↑+催化剂

(5)

(NH2)2CO+H2O![]() CO2↑+2NH3↑

CO2↑+2NH3↑

(6)

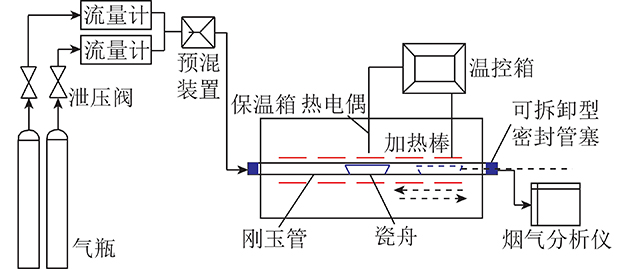

通过加入催化剂,尿素分解反应的活化能Ea从0.113 4 MJ/mol降至0.072 5 MJ/mol,反应速率常数k从3.13×10-4 s-1升至5.40×10-4 s-1,制氨响应速度提高了9倍,反应温度降低10~15 ℃。尿素催化水解流程如图5所示,通过催化剂泵将催化剂溶液注入水解器中,之后注入尿素溶液,由165 ℃、0.7 MPa的蒸汽进行加热,运行温度和压力分别为130~135 ℃、0.35~0.55 MPa时满足机组需氨量。

图5 尿素催化水解流程

Fig.5 Diagram of urea catalytic hydrolysis process

尿素催化水解制氨技术具有以下技术优势:

1)将制氨响应速度提高了9倍,能充分满足机组深度调峰和灵活性运行要求,示范工程表明,其制氨响应速度达13%/min满负荷制氨量。

2)寿命长,可靠性高。尿素普通水解的换热蒸汽气源为200~250 ℃饱和或过热蒸汽,运行温度约160 ℃;催化水解的换热蒸汽气源为165 ℃饱和蒸汽,实际工况运行温度为130~135 ℃。催化水解的换热蒸汽气源要求和运行参数较低:

① 酸性气体少。尿素催化水解气源温度和运行温度均较低,耐温防腐蚀程度高,且产生缩二脲和异氰酸副产物含量降低[16],尿素分解率提高,设备的酸性腐蚀降低,设备运行更加稳定可靠。

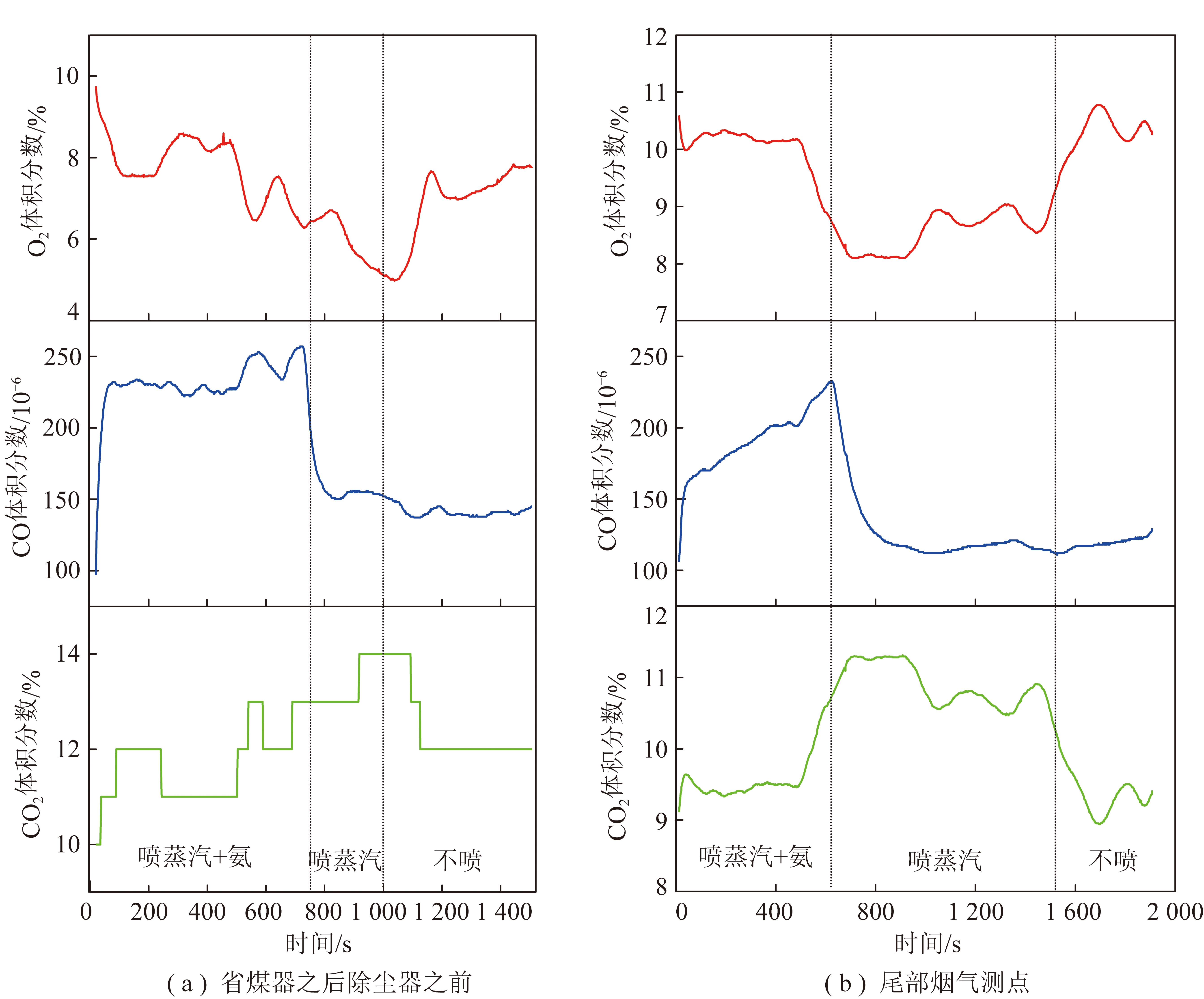

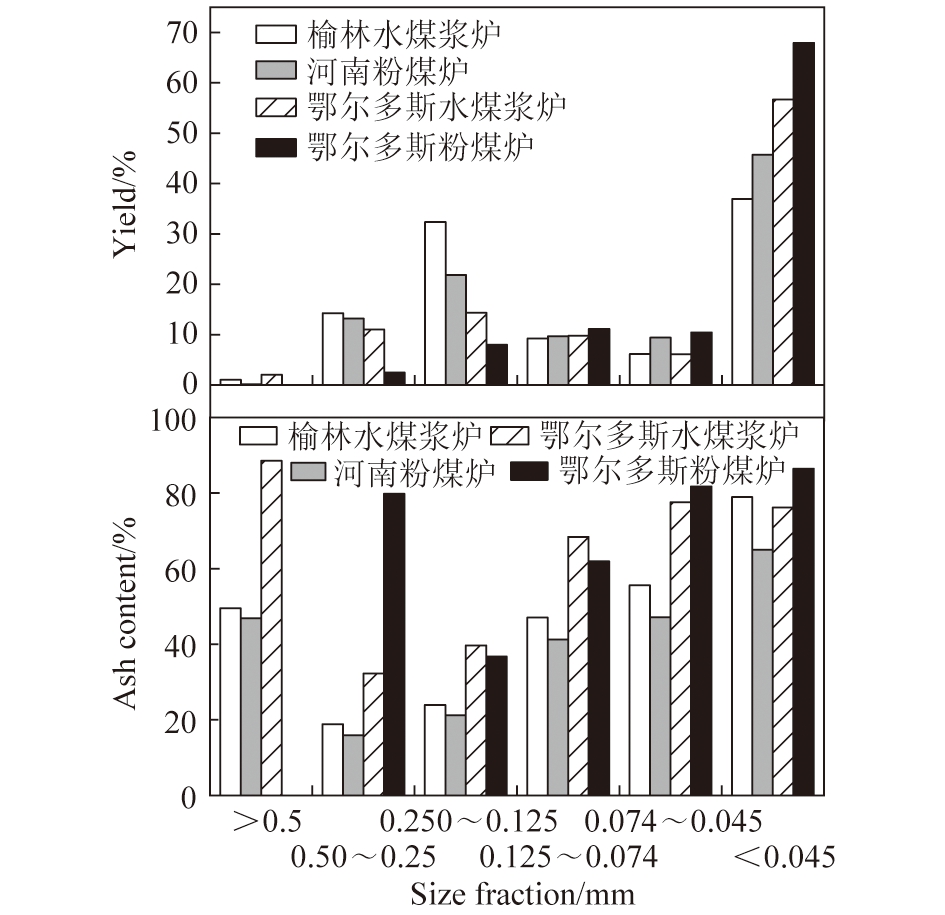

不同温度下相同质量分数的尿素生成缩二脲的速率不同(图6)。尿素浓度越高,化学反应温度越高,生成缩二脲的含量越高。相同质量分数尿素下,尿素水解制氨的温度越低,生成缩二脲的含量越低。尿素质量分数50%时,尿素普通水解的运行温度为145~160 ℃,尿素普通水解生产缩二脲的含量为6%~8%,普通水解的尿素利用率(分解率)在92%~94%。尿素催化水解制氨的运行温度为130~135 ℃时,生成的缩二脲含量在0.7%左右,尿素利用率(分解率)在99%以上。可见尿素催化水解制氨技术能减少缩二脲的生成,提高尿素利用率。

图6 缩二脲生成速度与温度的关系

Fig.6 Relationship between the rate of biuret formation and temperature

② 腐蚀性降低。运行温度低10~20 ℃时,不锈钢的耐温腐蚀性增加2~3倍;运行温度低,可降低生成的异氰酸含量,不锈钢的耐酸腐蚀性增加,设备使用寿命延长。

③ 不易结晶和冷凝。运行温度、压力高,则露点温度、压力高,伴热保温要求的温度高,产品气出口管道易结晶堵塞。催化水解运行温度为135 ℃,可更好地避免结晶堵塞。

3)节能。与普通水解运行温度相比,催化水解运行温度低,约20 ℃,能耗降低。

4)占地面积少。催化水解反应速度快,催化水解器体积小于普通水解器。

5)循环催化剂。尿素催化水解中的催化剂为磷酸盐混合物的化学催化剂,属于循环催化剂,且对环境无危害。

6)低能耗尿素催化水解技术取代了液氨技术提供氨气,并未对脱硫等产生不利影响,不会影响其经济性能。

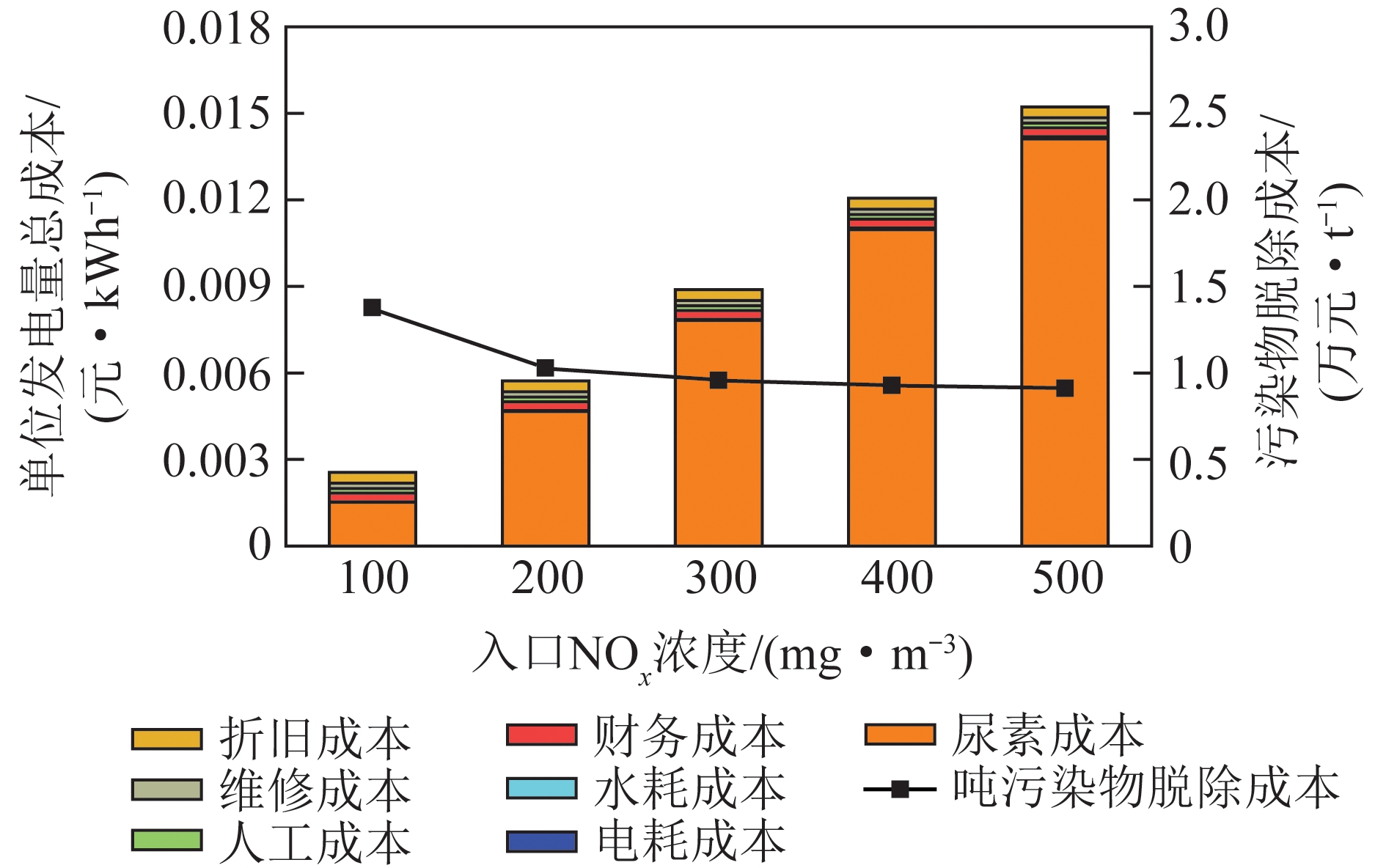

3.2 尿素制氨技术经济对比

各技术的经济对比见表1。成本计算基准价:尿素单价2 300元/t,电价0.4元/kWh,蒸汽110元/t,年运行时间 8 000 h,2台300 MW机组的需氨量按300 kg/h计算。

表1 4种尿素制氨技术经济参数对比

Table 1 Comparison of technical and economic parameters on four kinds of ammonia reparation by urea

由表1可知,从建设成本看,单台机组配置单台热解炉投资成本为350万元,2台机组配置2台热解炉,共700万元;单台机组配置单台水解器,350万元;2台机组母管配置1台水解器,400万元。采用单元制的尿素水解系统与尿素热解技术建设成本相当,但若采用母管制的尿素水解系统,建设成本要低很多。由于热解技术只能单元制配置,但水解技术多采用母管制,可以多机组公用,因而当多个机组时采用尿素水解技术更具有投资优势。从运行成本看,由于尿素热解系统采用电加热方式,运行成本远高于尿素水解系统。

2台300 MW机组需氨量为300 kg/h左右,尿素热解技术中耗电量为450 kWh/h,用电运行成本为144万元/a,尿素分解率为70%,则尿素耗量为6 103 t/a,尿素运行成本为1 404万元/a,尿素电加热技术总运行成本为1 548万元/a。若将尿素电加热技术改进成尿素气气换热技术后,电耗成本减少,尿素气气换热技术在机组低负荷运行时耗电量为100 kWh,用电运行成本为32万元/a,尿素运行成本仍为1 404万/a,则尿素气气换热技术总运行成本为1 436万元/a。尿素普通水解技术采用蒸汽换热,每产生1 kg/h氨气需加热蒸汽4.2 kg/h,则年蒸汽耗量为10 080 t,运行成本为111万元/a,但蒸汽可回收再利用,用以溶解和加热尿素颗粒及保温,此运行成本可忽略,尿素分解率按92%计,则尿素耗量为4 643 t/a,尿素运行成本为1 068万元/a,尿素普通水解总运行成本为1 179万元/a或1 068万元/a(蒸汽成本忽略)。尿素催化水解技术的蒸汽运行成本与尿素普通水解基本相同,按尿素分解率≥99%计算,则尿素耗量为4 315 t/a,尿素运行成本为992万元/a,尿素催化水解总运行成本为1 103万元/a或992万元/a(蒸汽成本忽略)。

因此,从技术和经济性对比分析可以看出,尿素催化水解技术优于其他3种技术。

4 结语与展望

1)尿素直喷、尿素热解、尿素普通水解技术均有工程应用,但都存在一定的不足。低能耗尿素催化水解技术弥补了尿素直喷、尿素热解、尿素普通水解的不足,具有技术优越性,其具有低温运行(130~135 ℃)、尿素利用率可达99%以上、低腐蚀、占地面积少、低运行成本、产生氨气纯度高等优点。

2)低能耗尿素催化水解技术因具有提高反应速度、降低腐蚀、减小体积、提高尿素利用率、减少能耗等优势,目前已应用于国内主要发电集团,大唐集团的液氨改造全部采用尿素催化水解技术,华电集团、国神集团、中铝集团、粤电集团的第1个液氨改造示范工程也均采用尿素催化水解技术,因而具有广阔的应用前景。低能耗尿素催化水解技术仅取代了液氨技术提供氨气,因而并未对脱硫等产生不利影响,因而不会影响其经济性能。

参考文献( References) :

[1] 夏怀祥,段传和,等.选择性催化还原法(SCR)烟气脱硝[M].北京:中国电力版社,2012.

[2] 俞德源.劳动安全卫生国家标准资料汇编[M].吉林:延边大学出版社,1998.

[3] 林明清.安全知识手册[M].北京:电子工业出版社出版,2001.

[4] 国家环境保护部.火电厂烟气脱硝工程技术规范:HJ 562—2010[S].北京:中国标准出版社,2010.

[5] 喻小伟,李宇春,蒋娅,等.尿素热解研究及其在脱硝中的应用[J].热力发电,2012,41(1):1-5.

YU Xiaowei,LI Yuchun,JIANG Ya,et al.Study on pyrolysis of urea and its application in denitrifcation[J].Thermal Power Generation,2012,41(1):1-5.

[6] 黄春艳,马继伟.尿素溶液热解系统概述和工艺设计[J].科技视界,2015(4):325.

HUANG Chunyan,MA Jiwei.Overview and process design of urea solution pyrolysis system[J].Science & Technology Vision,2015(4):325.

[7] 段传和,谷小兵.燃煤电站SCR烟气脱硝还原剂尿素热解热源的选择[J].电力科技与环保,2012,28(4):34-36.

DUAN Chuanhe,GU Xiaobing.Selection of heat source on urea pyrolysis of SCR de NOx system in coal-fired power plants[J].Electric Power Technology and Environmental Protection,2012,28(4):34-36.

[8] 叶茂,杨志忠,晏顺娟,等.SCR烟气脱硝尿素热解用炉内气气换热器技术研究[J].东方电气评论,2015,29(114):76-82.

YE Mao,YANG Zhizhong,AN Shunjun,et al.Research on the flue gas-air heat exchanger of urea pyrogenation for SCR flue gas De-NOx Technology[J].Dongfa and Electric Review,2015,29(114):76-82.

[9] 杜成章,刘诚.尿素热解和水解技术在锅炉烟气脱硝工程中的应用[J].华北电力技术,2010(6):39-41.

DU Chengzhang,LIU Cheng.Application of the urea's pyrolysis and hydrolysis technology in boiler flue gas denitration[J].North China Electric Power,2010(6):39-41.

[10] 张占成.锅炉SCR脱硝系统尿素水解热解技术研究[J].现代工业经济和信息化,2017(4):34-35.

ZHANG Zhancheng.On hydrolysis and pyrolysis of urea in SCR denitrification system of boiler[J].Modern Industrial Economy and Informationization,2017(4):34-35.

[11] 裴庆春,章新伟.SCR尿素热解系统尿素结晶的预防与对策[J].交流平台,2012(4):49-52.

PEI Qingchun,ZHANG Xinwei.Prevention and countermeasures on urea crystal of SCR urea pyrolysis system[J].Communication Platform,2012(4):49-52.

[12] 郭伟,崔宁.尿素热解制氨SCR脱硝技术在电厂的应用与优化[J].锅炉技术,2012,43(3):77-80.

GUO Wei,CUI Ning.Application and optimization of urea pyrolysis to prepare ammonia SCR denitrification technology in power plant[J].Boiler Technology,2012,43(3):77-80.

[13] 孟磊.火电厂烟气SCR脱硝尿素制氨新技术[J].交流与探讨,2015(6):51-54.

MENG Lei.New technology for ammonia manufacture from urea by flue gas SCR denitration in power plant[J].Communication & Discussion,2015(6):51-54.

[14] 黄琳.火力发电厂尿素催化水解制氨技术应用[J].设备管理与维修,2018(6):97-98.

[15] 孟磊.火电厂烟气SCR脱硝尿素催化水解制氨技术研究[J].节能与环保,2016,49(1):157-160.

MENG Lei.Research on the urea catalytic hydrolysis technology for flue Gas SCR denitrification of thermal power plant[J].Energy Conservation and Environmental Protection,2016,49(1):157-160.

[16] 苗映明,张伟.以尿素为氮源生产复混肥中缩二脲控制[J].磷肥与氮肥,2004,19(1):59-60

MIAO Yingming,ZHANG Wei.Control of biuret content in urea-based compound fertilizer[J].Phosphate & Compound Fertilizer,2004,19(1):59-60.