“煤基先进能源清洁低碳利用理论与技术”专题

双碳目标下煤炭深部流态化开采及前景

0 引 言

全球气候变化已成为人类面临的重大挑战,为此,我国明确提出了碳达峰、碳中和的目标,即“双碳”目标。“双碳”目标的提出旨在减少碳排放,通过减少化石能源开采、使用与排放及发展使用清洁能源与创新技术实现。

煤炭是我国能源消费的主体,如何实现煤炭的清洁高效开采是煤炭行业转型的主要内容,也是实现“双碳”目标的重要举措。煤炭深部流态化开采作为获取煤炭的方法之一,其原理是通过化学反应将煤炭转化为气/液态或气液混合态的方式进行开采,具有可预防地面塌陷、实现煤炭高效利用的优点。而煤炭原位转化技术作为煤炭流态化开采的方式之一,包括地下气化、地下热解及地下生物溶解3种技术,其原理是将物理采煤转化为化学采煤,实现煤炭原位开采的同时降低生产成本。此外,还可利用煤层空间封存CO2,实现低碳利用[1]。

随浅层煤炭资源量的减少,开发深部煤炭资源迫在眉睫。为此,笔者将基于深部煤炭地下流态化开采技术展开综述,深入探讨煤炭地下流态化开采的主要技术流派和技术特点,提出并探讨多级压裂水平井同井缝间注采技术在煤炭流态化开采中的应用前景。

1 煤炭地下流态化开采概况

近年来,随浅层煤炭资源大量开发,浅层煤炭储量趋于枯竭,加之深层煤炭资源受到开采技术和理论的限制,因此,从国家能源发展角度看,开发深部煤炭资源势在必行。

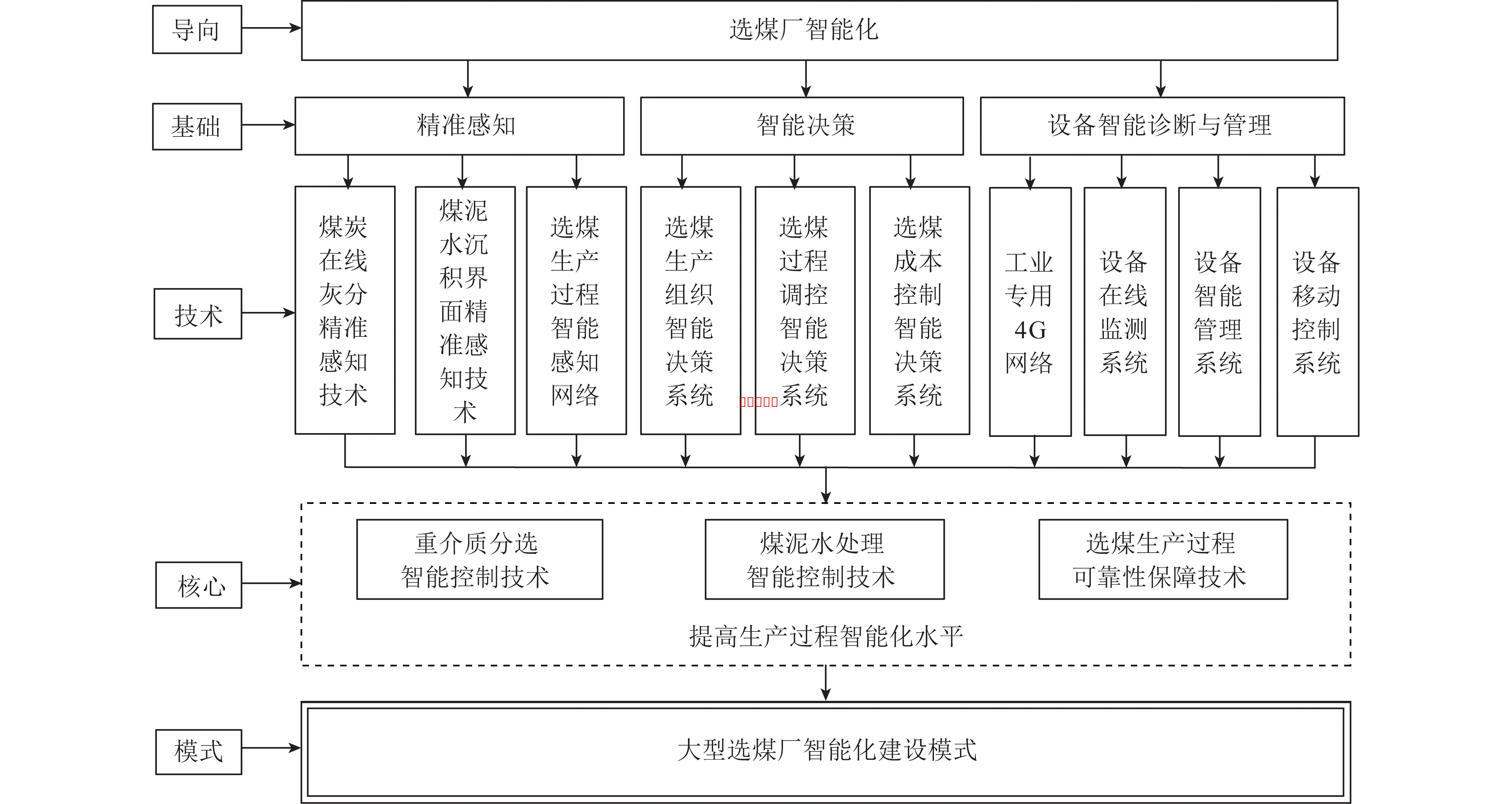

为使我国成为深部煤炭资源勘探的领跑者,谢和平院士提出将煤炭固体资源转换为流态资源生产,实现煤炭资源流态化开采的学术构想,这其中包括将固体资源转化为气态、液态、混态及能量4种转化方式[2]。主要技术流程包括:深部原位无人采掘、深部原位智能分选、深部原位转化、深部原位充填调控、高效传输与智能调蓄,并利用地热资源,将流态化煤炭资源传输到地表[3]。其中,深部原位转化技术是通过地面钻井对地下煤层进行原位气化、液化、电化及生物化的流态转化,采出深层煤炭资源。

煤炭资源流态化开采将传统的物理采煤转换为化学开采,不仅可节约开采成本和运输成本,还可减少扬尘及煤炭资源浪费。为此,笔者着重介绍煤炭资源流态化开采中的煤炭地下原位转化技术,该技术通过煤炭地下气化、煤炭地下热解、煤炭地下生物溶解3种技术将煤炭在地下进行原位转化,通过向煤层中施加温度、压力或添加化学催化剂,在地下形成一种可控的化学反应,将煤炭转化为气/液体和其他化学用品实现原位转化。

1.1 煤炭地下气化技术

煤炭地下气化技术(Underground Coal Gas,UCG)是一种清洁、高效的煤炭转化技术,煤炭地下气化是将地下煤炭资源在不经人工下井的情况下,通过地面向地下注入富氧气体等气化剂加热井底或使煤炭发生燃烧反应将煤炭原地转化为粗煤气采集,并运输到地面进行集中处理。该技术集钻井、气化、采煤三大工艺于一体,涉及多学科、多领域,其中包括煤炭地质学、化学工艺与原理、环境科学、工程力学、传热学、计算机测控科学等学科。煤炭地下气化的井型可分2种:一种有井式,也称巷道式;另一种无井式,也称钻井式。相比地面的煤制天然气,煤炭地下气化工艺具有清洁、高效、安全的突出优势,在国家双碳目标背景下,煤炭地下气化技术将成为煤炭清洁开采的必然选择,为改善我国少气局面提供战略支撑。

1.1.1 国外煤炭地下气化技术

1868年德国化学家威廉·西门首次提出煤炭地下气化技术的理论设想。1888年俄国化学家门捷列夫提出了煤炭地下气化的技术构想,并提出了其相应实现途径。1909年美国工程师安森·贝茨发明了煤炭地下气化技术并申请了专利。1912年英国化学家威廉·拉塞姆本计划与苏联进行现场试验,后由于世界大战导致计划落空。1932年前苏联在顿巴斯建立了世界上第1座有井式气化站。1933—1935年,苏联共进行了9次试验,并提出通道气化方法。1935—1941年,前苏联通过现场实践证明在煤炭中建造煤炭地下气化工厂的可行性并获得较好效果。随后几十年时间,苏联煤炭地下气化工艺实现了商业化开采。从1960年起,美国、日本、欧洲、新加坡等国家也先后进行了煤炭地下气化试验。美国的气化工艺始于1946年,并于20世纪80年代中期投入大量财力进行煤炭地下气化开发。1991—1998年,西班牙针对厚度为2 m、深度为500~700 m的煤层进行煤炭地下气化试验。2008年澳大利亚佳宝能源公司在美国CRIP技术(Controlled Retraction Injection Point,CRIP)的基础上发明了Keyseam地下气化技术,并在澳大利亚进行试验[4-6]。国外煤炭地下气化技术已经历了上百年发展历史,由最初的构想提出到如今的现场实践,实现了从理论到工艺的跨越式发展。部分国外UCG试验项目见表1。

表1 部分国家UCG试验项目[7-8]

Table 1 Some national UCG test projects[7-8]

1.1.2 国内煤炭地下气化技术

我国许多学者对煤炭地下气化技术也进行了一系列研究,研究领域包括:理论、工艺实践、煤气利用以及数值模拟等方面,并取得了一定研究成果。研究者采用数学模型和数值模型研究了煤炭地下气化动态温度场和浓度场的变化,并进行了煤炭地下气化工业性试验[9-11]。此外,杨和兰[12]采用数值模拟技术拟合煤炭地下气化干馏渗流多运动场,并对煤炭地下气化残渣风险评估[10,13]。赵阳升等[14]对原位改性原理进行研究,提出原位改性流体的可行性判据和煤炭热解改性原理。梁杰等[15]提出了长通道、大断面煤炭地下气化新工艺,将有井式气化和无井式气化相结合。梁杰等[16]研究了煤炭地下气化炉型以及工艺技术,分别针对有井式和无井式提出不同的气化工艺。崔勇等[17]对煤炭地下气化过程中非稳态渗流传递进行了数值模拟研究。梁杰等[16]针对填充床物理模型的特点,提出了煤炭地下气化沿气化通道水平方向上的渗滤通道和自由通道模型。柳迎红等[18]、杨榛等[19]研究影响煤炭地下气化稳定性生产因素。秦勇等[20]对煤炭地下气化中的地质问题进行了研究。刘淑琴等[21]针对煤炭地下气化过程的稳定性提出了控制工艺。梁杰等[22]、杨兰和等[23]针对煤炭地下气化制氢理论进行了研究。邹才能等[24]认为煤炭地下气化有3种开发模式:浅层富氢模式、中深层富甲烷模式、深层超临界极富氢模式。王建华等[25]、王保银[26]进行了煤炭地下发电研究,并在我国新河井田进行实施。钟毓娟等[27]、刘鑫等[28]进行了煤炭地下气化点火研究与分析。张宏等[29]针对辽河油田煤炭地下气化技术进行了现场点火方式模型研究。初茉等[30]研究了煤炭地下气化合成油的可行性。柳迎红等[31]对煤炭地下气化的安全性进行了研究。梁新星等[32]对煤炭地下气化催化剂进行了研究。

我国学者的研究不仅局限于理论层面,还进行了一系列的地下试验[33-36]。相比西方,我国煤炭地下气化技术从20世纪50年代才开始,落后西方将近一百年,但近些年来,我国科研人员不仅在煤炭地下气化的理论上取得重大突破,还在我国废弃矿井中的现场试验上取得了一定的成果,具体见表2。

表2 我国煤炭地下气化试验[6,35-37]

Table 2 Coal underground gasification experiment in China[6,35-37]

煤炭地下气化省去大量煤炭开采以及运输选煤等设备及人员投入、安全性比较高、污染小[38]。但也存在以下缺点:① 由于煤炭地下气化反应在地下进行,其反应过程难以控制,且合成气的成分易对地下水造成污染;② 受到煤层和地质的影响,相邻或相近井之间可能会产生漏水及通气状况;③ 地下水的污染,包括有机和无机污染,其中有机污染包括酚类、苯及其衍生物等,而无机物污染一般来自灰渣浸淋,残存的灰渣将产生硫酸盐、碳酸盐等。

1.2 煤炭地下热解开采

煤炭热解技术也称为煤炭干馏技术或热分解,是指煤炭在隔绝空气的条件下进行加热,通过发生的一系列物理和化学变化将煤炭转化为煤气、焦油、半焦炭或焦炭[39]。根据热解时温度不同还可进一步细分为低温、中温及高温3种热解方式。低温为500~600 ℃,不需提升压力或加入催化剂,其转化效率可保持在80%以上。低温过程分为2个阶段,首先是温度由室温升至300 ℃时,蒸发煤炭中水分,脱除CH4、CO2及N2气体,其次是温度由300 ℃升至600 ℃时,煤炭分子发生解聚,分解,最终形成半焦[39]。

地下煤炭原位热解(Underground Coal Pyrolysis,UCP)是通过将热量导入地下,使煤炭中有机质直接发生裂解,将固态煤转化为流态后抽至地面进行后续处理。其优点是将煤炭中的大部分固体废弃物留在地下,不仅减少了环境污染,还可预防地面塌陷[40]。

1.2.1 煤炭地下原位干馏

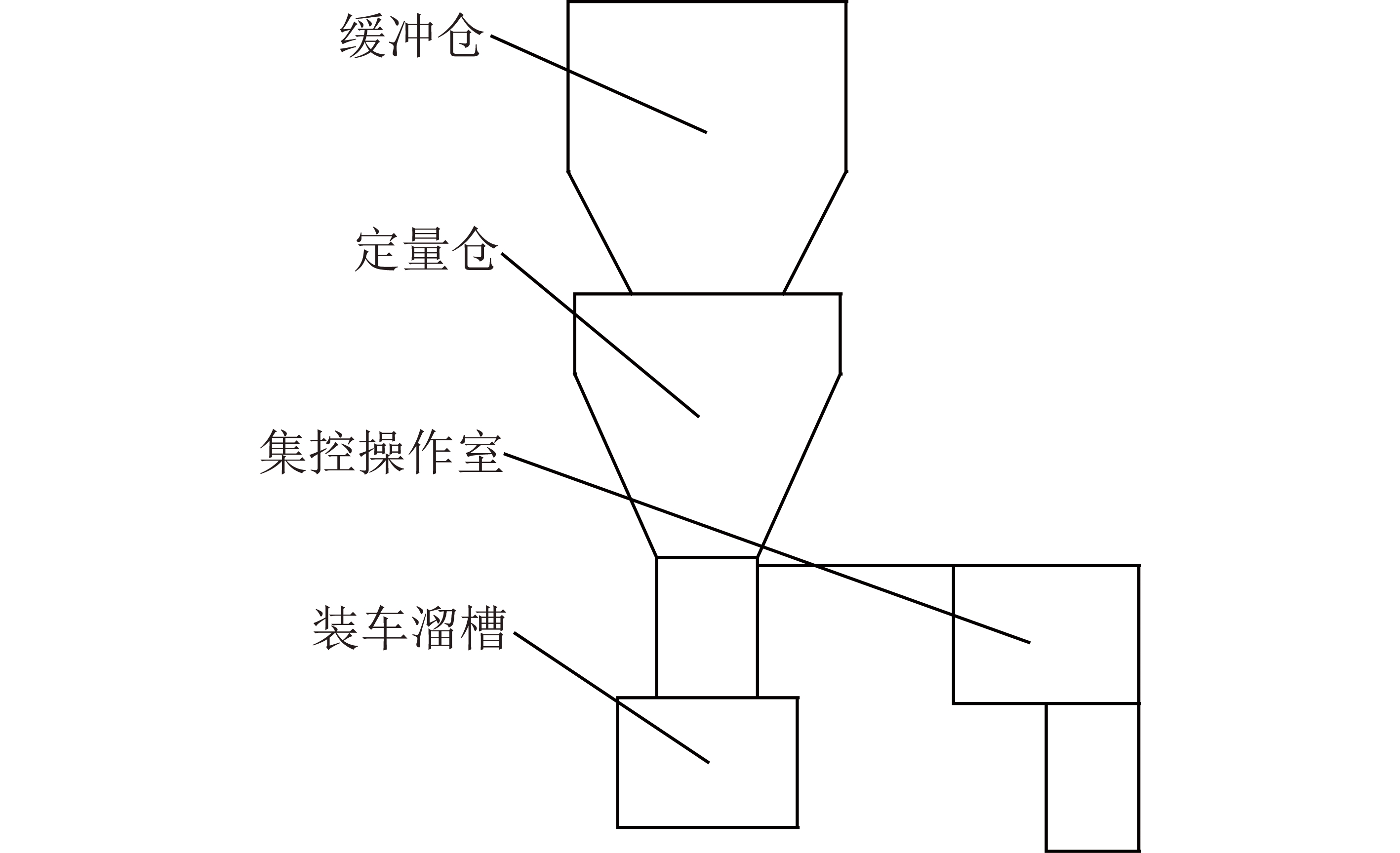

葛世荣提出煤炭地下原位干馏技术,总共分为3步:第1步是利用小孔径钻机向煤层钻孔形成气化孔进行局部气化,为下一步干馏形成地穴准备;第2步是向地穴内注入压裂液,使煤层周围产生裂隙;第3步是注入高温介质进行反应,获取产物。煤炭地下原位干馏技术所需热量可通过太阳能加热或干热岩加热的方式进行。其中,太阳能加热的方式是通过太阳光集热方式加热;干热岩是一种埋藏于地下1 km以下、温度大于200 ℃的高温岩体,是一种清洁能源,我国的干热岩相当于860万亿t标准煤[40],可利用干热岩的高温将高压水注入一口井中,且在另外一口井中抽取高温蒸汽,用于原位干馏加热。

1.2.2 煤炭地下原位热解

煤炭地下原位热解一般需要在煤层中钻3个不同深度的水平加热井并进行压裂,在水平井中通过加热管道释放高温蒸汽加热,使煤炭在地下产生热解,然后再在水平井的水平段通过钻垂直井将生成的流态有机物抽至地面进行后续加工,如图1所示。煤炭地下原位热解的加热技术有2种:一种是电磁感加热技术,通过电流在感应线圈中产生感应磁场,形成涡流,该技术可以在1 min内将温度升至煤炭热解所需温度;另一种是微波辐射加热,通过微波辐射进入物质内部,吸收部分离子或缺陷偶极子使其转化为热量,这种加热方式需向反应煤层中注入强吸波介质,增加微波吸收的作用,同时实现快速加热[40]。

图1 煤炭地下热解[40]

Fig.1 Underground pyrolysis map of coal[40]

煤炭地下原位热解技术可在很大程度上减少煤炭运输过程中的损耗,节约地下直接开采煤炭所需人力物力,同时优化绿色煤炭的产业结构。目前存在技术不成熟、产率较低等问题,且会产生一定气体污染。此外,煤的热传导性也有待进一步研究。

1.3 煤炭地下生物溶解

煤炭由植物遗体在地下经过亿万年分解和多种化合反应形成[41]。如果能够利用煤炭形成过程的逆过程,可对煤炭中分子进行降解,转化为流态进行生产,这是煤炭生物溶解的原理。

褐煤也称低阶煤,是一种含有水分且灰分高、热值低的煤炭。褐煤主要含有木质素,并含有较多数量的活性官能团。根据生物反应机理,褐煤最易与类酶微生物发生反应,因此,可通过培养此类微生物降解褐煤,实现褐煤的创新开采[42]。据统计,我国褐煤量约1 300亿t,占煤炭总储量的13%。如果将此方法应用到实际开采,不仅能使我国煤炭开采提升了一个台阶,还符合我国对煤炭能源清洁高效开发的要求。

现有煤炭生物溶解技术主要分为煤的生物液化和煤的生物气化2类。

1.3.1 煤炭生物液化

20世纪80年代,美国科学家发现了Polyporous versicolor和Poria monticolor能将褐煤转化为黑色液体[41-42]。经多年发展,已在溶煤试验中分离出多种微生物,其中包括细菌、真菌等[42]。煤炭生物液化是通过微生物分泌的活性物产生作用。溶煤机理是一个非常复杂的过程,目前已知主要机理包括碱作用、生物螯合作用和酶作用。其中,碱作用是通过微生物产生的氨、生物肽以及衍生物等碱性物质进行溶解的过程;生物螯合作用是指褐煤中阳离子和草酸结合,极大提高煤分子降解性;酶作用是指利用木质素降解酶系来降解褐煤分子,木质素降解酶系一般包括木素过氧化物酶、锰过氧化物酶等[43]。

煤炭生物液化产生的溶煤产物是一种极性强、酸性和水溶性极高的混合有机物[43],可以提取有特殊价值的化学品,包括可作为植物生长促进剂和药剂的腐植酸、可作为制药或包装原料的芳香烃、可作为水煤浆添加物的水溶物和经过厌氧菌发酵后得到甲烷、甲醇、乙醇以及氢气等清洁燃料[43-44]。

1.3.2 煤炭生物气化

根据美国能源信息管理中心的资料,世界煤层气产量处于线性增长阶段,其中20%来自生物甲烷[45]。实验室中的煤转化甲烷率可达35%~50%。Ciris Energy公司通过改革工艺技术,注入井高压注入的同时从生产井中抽取水分,实现了生物气化中营养物质连续供给和循环[45-46]。研究还发现,根据注入微生物种类的不同,不同阶的煤呈不同分解效果。产生生物甲烷的菌群一般包括发酵菌、产氢菌、产乙酸菌和产甲烷菌[45]。随着对煤炭分子结构的了解,新菌群不断被发现利用,煤炭生物气化技术的发展将越来越完善。

煤炭生物降解研究时间很短,西方国家已取得了进展,我国紧随其后。当前研究仍存在以下问题:① 溶煤菌种方向研究进展缓慢,未找到溶煤效果较好的菌种;② 部分菌种需要加入营养物质,增加了生物溶解的成本;③ 生物降解的产物非单一物质且结构较为复杂,应用较单一,目前只应用于农作物生长,在其用途上还需取得新进展[47]。

我国煤炭资源当前开采大都是浅层开采且以物理开采为主,针对超千米的深层煤炭资源,浅层开采的理论和技术不再适用,需将传统物理开采转变成化学开采,将固态资源转变为气态或液态进行开采,煤炭地下气化、地下热解以及煤炭的地下生物溶解开采将固体煤炭资源转化为液态以及气态开采的方式。

2 煤炭地下气化工艺

煤炭地下原位转化现有地下气化、地下热解、地下生物溶解3种转化方式。相较而言,煤炭地下气化发展更迅速,本节重点针对煤炭地下气化工艺开展综述。

煤炭地下气化相比地面气化不同[48]:① 煤层的位置固定不动,气化工作向煤层四周扩散;② 地下气化过程中受煤层所处地质因素影响,气化工作区可能会产生水淹,影响后续气化进行;③ 地下气化过程中,由于会形成不同的气化工作区且各气化区的温度不同,随反应进行,气化区不断移动,最终形成一个相对稳定的气化空间;④ 原位地下流态化生产反应过程中会生成一些污染物,由于整个反应在地下进行,可能会对地下水造成污染。

煤炭地下气化工艺经一个多世纪发展,根据气化炉不同,可分为矿井式地下气化和钻井式地下气化2类[47]。

2.1 矿井式气化

矿井式煤炭地下气化是将井下巷道作为施工气化通道和气流通道,气化通道一般采取人工掘进的方式挖掘后放入气化设备,施工过程需加入隔离煤柱和预留隔离煤柱。这种地下气化的井型一般适用于废弃矿井中,避免地下水影响。由于地温梯度的影响,一般只能选择在较浅的煤层中进行。矿井式气化工艺主要有爆破松动煤层气化工艺、长通道-大断面-两阶段地下气化工艺[19]和换管注气点后退式气化工艺[4]。

2.1.1 爆破松动煤层气化工艺

苏联于20世纪30年代在莫斯科开展了煤炭地下气化试验,并提出了爆破松动煤层气化工艺,如图2所示。通过实践证明了地下气化的可行性,由于苏联的解体,后由乌兹别克斯坦接手昂仁UCG工厂[48-49]。

图2 苏联爆破松动煤炭地下气化工艺[49]

Fig.2 Soviet blasting loose coal underground gasification process drawing[49]

2.1.2 “长通道、大断面、两阶段”地下气化工艺

余力教授团队经自主研发,提出了长通道、大断面煤炭下气化新工艺[15],如图3所示。该工艺技术通过钻孔作为气化炉的进气孔,以井巷道作为气化通道,根据煤层的地质状况决定巷道长度,以人工掘进的方式达到目的。大断面是相对于钻井断面而言,第1阶段首先通过鼓入空气燃烧蓄热,第2阶段通过鼓入水蒸气后在第1阶段产生的高温氧化区中分解。

图3 “长通道、大断面、两阶段”地下气化工艺[15]

Fig.3 Underground gasification process drawing of "Long passage, large section and two stages"[15]

我国先后在江苏徐州新河矿、河北唐山刘庄煤矿、山东新汶矿等矿区进行该工艺技术的生产试验,且对不同的煤层地质储存条件进行试验。结果表明,生产气体中氢气组分明显提升,产生的气体成分中H2占比超过40%。欧盟部分国家也开始了煤炭地下气化技术的制氢研究之路,波兰试验结果中氢气组分已经达到53.77%[15]。试验表明,煤炭地下气化在未来可为制氢提供一种新的方法途径。

2.1.3 换管注气点后退式气化工艺

柴兆喜[50]为解决现存有井式煤炭地下的生产控制问题,发明一种“换管注气点后退式气化工艺”。该工艺通过开拓布置井下操作巷,然后上下钻孔,将气化巷、煤气巷等构成气化工作面,每隔20 m设置一根气化管柱,形成独立气化反应容器,其数量根据气化工作面的长度灵活确定[16]。该技术一般适用于浅层煤炭的地下气化,且需人工下井,气化工作时只能选择常压气化且需防止气体泄漏,否则对工作人员人身安全存在一定风险。

2.2 钻井式煤炭地下气化炉型结构

煤炭资源矿井式开采方式开启了煤炭资源开采新时代,但由于必须通过人工下井的方式进行部分作业,决定这种开采方式只能适用于较浅矿井,开采深度受限极大,而钻井式地下气化技术解决了这一问题。20世纪发明钻井式地下气化技术,也称无井式地下气化技术,是一种利用石油开发技术的钻井技术。无井式地下气化技术可分为2类[16],渗透式气化和定向孔气化。一般在地面向煤层钻2口井,一个作为进气孔,另一个作为出气孔,如图4所示。2个孔贯通的方式一般有火力渗透贯通、电力贯通、水力压裂贯通、定向钻井贯通[16]4种方式。

图4 钻井式地下气化示意[51]

Fig.4 Schematic diagram of drilling underground gasification[51]

2.2.1 钻井式煤炭地下气化贯通方式

1)火力渗透贯通是通过热作用在2口井间形成贯通通道,基本工艺流程如图5所示,操作分为3步[51]:① 通过点火装置或燃烧焦炭点燃煤层;② 向被点燃的井中注入压缩空气,向井中更深层渗透;③ 通过燃烧煤层,沿压缩空气运动方向形成井间贯通通道。火力贯通的方式根据压力不同,分为常压贯通和高压火力贯通。

图5 火力贯通的煤炭地下气化简图[51]

Fig.5 Schematic diagram of coal underground gasification through fire power[51]

2)电力贯通是在注入井和生产井中分别插入电极,通入高压电,通过电流的热作用,使煤层性质发生变化,在煤层孔隙中形成贯通通道[52]。20世纪80年代末期,法国进行试验,但由于高压电产生的高温使插入电极的煤炭发生气化,同时高温也使设备受损,后续美国等也进行了相关研究,但均未取得较大进步。该种贯通方式虽然简便易行,但由于其需要产生高温,加之煤炭电阻极大,所以耗电量巨大,增加了气化成本。

3)水力压裂贯通是将石油开发中的压裂技术引进煤层的贯通中。水力压裂贯通采用高压水泵装置,从注入井向预定的煤层注入支撑剂,通过高压压开煤层产生裂缝,支撑剂撑开裂缝,形成贯通通道[52]。法国等进行水力压裂试验,但均未成功。该方法耗电虽然小,但由于压裂过程中液流的方向不易控制,加之设备复杂,只适用浅煤层。

4)定向钻井贯通是利用石油钻井中的定向钻井技术,通过控制钻头行进方向,与生产井之间形成贯通通道。这种技术在石油开发中已较成熟,在煤炭开发中还处于试验阶段。2019年,中国煤科自主研发了一种超长贯通的定向钻井技术,且再次创下了我国井下定向钻井孔深新的世界纪录[53]。该方式由于钻进目的明确,较易控制,虽然成本高,但应用前景广阔。

2.2.2 渗透式气化

渗透式气化使用火力渗透贯通、电力贯通、水力压裂贯通、定向钻井贯通开拓气化通道。当采用火力贯通时,需在无气流流动的底部点火[15]。江苏徐州马庄煤矿进行了火力渗透式气化试验[16],气化通道形成后,采用正向、反向2种方式进行供风,试验结果表明,2种方式得到的煤气质量相等。

2.2.3 定向孔气化

定向孔气化是采用定向钻井技术施工的一种气化方式。随定向气化钻井技术的发展,定向钻孔技术可达千米以上,可形成长壁式气化。长壁式气化因距离的原因导致温度不能集中于一点,且极易发生堵塞。为克服这种缺点,美国劳伦斯福摩尔国家实验室于20世纪70年代发明了一种控制后退供风点工艺(CRIP),并于怀俄明州的汉纳试验基地进行现场试验。试验以液氧作为气化剂,应用长壁式工艺,所选择煤层厚10 m、深度130 m。此次试验气化时间为93 d,消耗煤炭11 227 t,生产的煤气热值较高,结果表明平均热值达10.7 MJ/m3。

2.2.4 平行钻孔后退式气化

平行钻孔后退式供风炉型是在CRIP技术的基础上改进,如图6所示。其井型区别于传统的气化井型,传统的井型结构一般只有注入井和生产井2种井型结构[6],而这种工艺技术共3口井,相对传统井多了1口点火井。此外,生产井和注入井是水平定向钻孔,而点火井是垂直钻孔,建炉完成以后安装点火、注气设备,通过点火井点燃煤层,鼓入气化剂,将粗煤气通过生产井抽至地面。

图6 平行钻孔后退式气化简图

Fig.6 Schematic drawing of parallel borehole backward gasification

3 煤炭地下气化影响因素以及产业化制约因素

煤炭地下气化是一个非常复杂的物理化学过程,其影响因素有理论层面和技术层面。针对煤炭地下气化而言,分析研究其影响因素对提高煤炭地下气化转化效率有重要意义。煤炭地下气化的点火升温一般采用富氧助燃剂,使煤层发生气化反应同时释放大量热以升高煤层温度。在地下气化通道内,煤层随气化剂的注入与炽热的煤层发生反应,气化前端会形成三相气流浓度场,温度场,压力场的三场耦合[54],且随反应进行,气化剂随之推进,在整个气化煤层反应区中推进。地下气化过程中会在注入井和采出井之间形成气化反应带,与地面气化炉中的分布气化带相同,如图7所示。

图7 煤炭地下气化原理[54]

Fig.7 Mechanisation of underground coal gasification[54]

3.1 地质因素

3.1.1 煤种

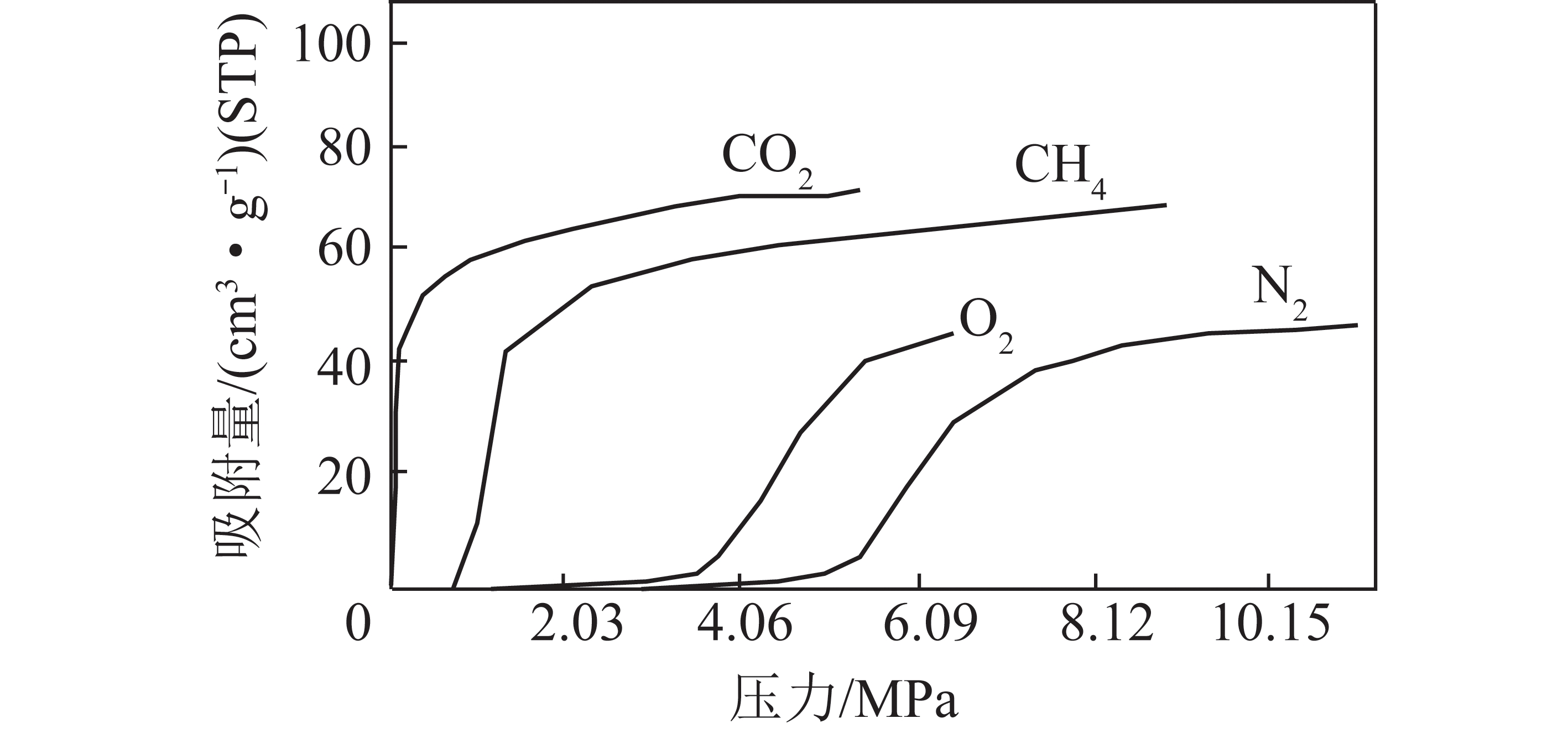

煤炭地下气化试验表明[29,34,36],煤炭种类对煤炭地下气化的影响极重要。不同品质煤的内部分子结构也有所差异,褐煤比表面积比较大、水分大、透气性好,被认为是最合适的煤种[18];烟煤地下气化过程中由于分泌胶质物质而使煤粒黏结,不利于地下气化;焦煤采用富氧水蒸气进行地下气化,氧气体积分数为60%,此时气化效率可达到80%左右[55-56];气煤采用富氧水蒸气进行气化,水蒸气和氧气的比例一般控制在1.5~2.0,这是合成氨的原料气[56-57];瘦煤是采用富氧地下气化,其氧气体积分数一般达80%以上[57];气肥煤通过提高温度进行气化试验,结果显示产品气的质量无明显提升[58];无烟煤具有固定碳含量高、反应活性低、机械性强度大、渗透率低等特点,导致煤炭地下气化难度大。当水蒸气和氧气体积比控制在0.5~1.0时,获得气化煤气成分比较好[59-60],不同的煤种气化煤气组分如图8所示。

图8 空气气化不同煤级煤气组分特征[60]

Fig.8 Characteristics of gas components of different coal grades in air gasification[60]

3.1.2 煤中灰分

煤炭地下气化不同于地面,地下气化过程的环境较复杂,除反应的煤炭,还充满矿物杂质。当煤层中灰分越小,其对顶板的影响越强,煤层中灰分含量高时,气化速率受影响。当煤粒燃烧时,温度低于灰熔融温度,会被灰覆盖成壳,即使送风温度再大,也无法清除。同时,形成的灰壳阻碍了气体扩散,一定程度上影响了气化反应速率[18]。当燃烧工作面长度不变时,鼓风的工作强度受到限制,气化强度降低,热量损失增加,煤种灰分质量控制在10%~52%,气化反应速率最高。

3.1.3 煤层厚度

煤炭地下气化过程中,燃烧区和气化区可能会因地层水的渗入导致温度降低,其中一部分温度会散失到煤层和围岩中。李文军等[61]研究发现,煤层厚度对于温度场的建立影响较大,对煤炭地下气化热影响范围扩散可达35 m。

一般情况下,针对不同煤种,气化厚度也不同。褐煤厚度一般大于2 m,烟煤以及无烟煤气化厚度至少大于0.8 m。针对气化煤层,夹矸层和煤层的厚度之比小于0.5,而针对褐煤煤层,煤矸石层厚度不应超过净煤层厚度的50%,单层的矸石厚度应该小于0.5 m[62]。

通常选择厚度2.5~5.0 m的煤层进行地下气化较经济合理。若煤层较薄,可增加鼓风速率或富氧鼓风以提高煤气热值;若煤层较厚,选择常规的开采方式相对煤炭地下气化更经济[18]。

3.1.4 水文地质条件

煤炭储层中地下水的存在直接影响煤层含水程度,并对煤层的贯通和气化速率产生影响[16],还会造成热损失。贯通前只有少量水进入贯通通道内;贯通通道形成后开始气化时,气化空间变大,一旦地下水涌入,对后续气化反应的影响巨大,甚至直接导致气化终止。

如果煤炭地下气化的煤层与顶板含水层和底板含水层之间有隔水层隔开,且顶点的含水层厚度足够,底板含水层厚度能够保证底板含水层中的水不会被加热为水蒸气,这是最理想的地质水文状况[61]。煤炭地下气化炉有一定进水量限制,一旦进水量超过地下气化过程中所需地下水量,需排水作业。以空气气化剂为例,不同的煤种进水量为[61]:烟煤0.7~1.5 m3/t,褐煤0.3~1.0 m3/t,高含水褐煤不能进水。

3.1.5 煤层倾角

煤层倾角有3种:缓倾斜煤层(8°~25°)、中倾斜煤层(25°~40°)和急倾斜煤层(>45°)[63]。杨兰和等[63]通过现场试验验证了煤层产状影响地下气化效率及产出气体质量。相对急倾斜煤层,倾斜煤层因不能提供有效的渗流燃烧气化条件,影响煤气产气速率。对于气肥煤,可分别采用脉动气化、水蒸气气化、富氧水蒸气气化、反流气化4种气化方式气化。

缓倾斜煤层地下气化过程中,升温速率较慢,热效率相对急倾斜煤层低,空气连续气化的产热值在4 MJ/m3以上,脉动气化2阶段获得热值在9.6 MJ/m3以上,单炉日产量可达1 500 m3/h,可供居民的正常生活用电[64]。

研究发现,气化长度越大,产生的煤气热值越大。YANG等[65]研究发现,当倾角过大时,常规手段难以使气化进行,只有当煤层倾角小于70°才有利于气化运行。

3.1.6 煤层埋深

煤炭地下气化正常运行,其中一个重要因素是地下气化炉的密闭性是否良好,煤层埋深越深,地层压力越大,导致围岩中孔隙率和渗透率降低,有效降低气化剂和产出气体的漏失[64]。我国煤炭地下气化深度大多在200~300 m,欧洲国家在1 000 m 以下,研究发现煤炭地下气化理想深度在300~2 000 m[65]。

相对浅层煤炭资源,深部煤炭资源气化的特点[66]有利于低成本回收煤炭资源;无井式煤炭地下气化的深度和压力呈正比,因此可采用较大的气化压力;允许气化工作压力有较大的变化范围,无须随时进行注气和产气相匹配;稳定气化时间长,有利于工艺控制。

3.1.7 构造运动

地质构造对地下气化的破坏主要表现为煤层的稳定性及延展性,进一步影响气化进行[67-68]。构造运动中地下岩浆使煤层中灰分增加,使气化煤层有效厚度减小。韩磊等[69]研究发现煤层褶皱起伏一般不应超过煤层厚度,否则将影响气流的流动通道。徐永生[70]认为断层的存在破坏煤层连续性,严重时会引起基岩漏水,因此,选择地下气化炉时需合理避开岩浆的侵入部位。刘淑琴等[71-72]为避免气化被破坏,在选择建炉位置时,需考虑在气化炉四周布置隔离煤柱。

3.1.8 围岩

煤层顶板及底板通常以渗透率较差的泥岩为主,无井式煤炭地下气化在含水层进行,需考虑导水裂隙发育程度和气化炉参数双重因素[59,71]。围岩渗透率以及孔隙率影响气化炉的密闭性,使灰渣进入地下含水层进而污染地下水[73]。陆银龙等[74]以实际工程试验为背景,耦合温度-应力进行燃空区的扩展计算,对煤层的温度场和裂隙场进行模拟,研究发现气化时产生的热量在上覆岩层的传导和影响范围约19 m。张华磊等[75]发现燃空区覆岩裂隙发育带的高度最大为28 m。李文军等[61]通过数值模拟研究发现,气化热量从煤层中心向上覆岩层的影响约为35 m。

因此,煤炭地下气化过程中必须考虑气化煤层与含水层的距离,同时,围岩厚度在一定程度上可起到隔热作用,保证地下气化过程的进行[20]。

3.2 工程因素

3.2.1 气化炉结构和通道长度

煤炭地下气化运行在气化炉中进行,炉型结构将直接影响煤炭地下气化进行。国外无井式气化炉型通道在30~40 m,通道截面直径不超过0.5 m,产气量较小。我国采用长通道、大断面气化炉,且气化通道一般在百米以上,断面在4 m2左右,这种炉型结构的主要优势为[15,18]:长通道煤炭燃烧形成高温场,产生的煤气热值高;大断面产生的干馏气产量大,甲烷含量高;长通道形成的干馏干燥带可以加热附近煤层,提高加热效率。

3.2.2 气化剂

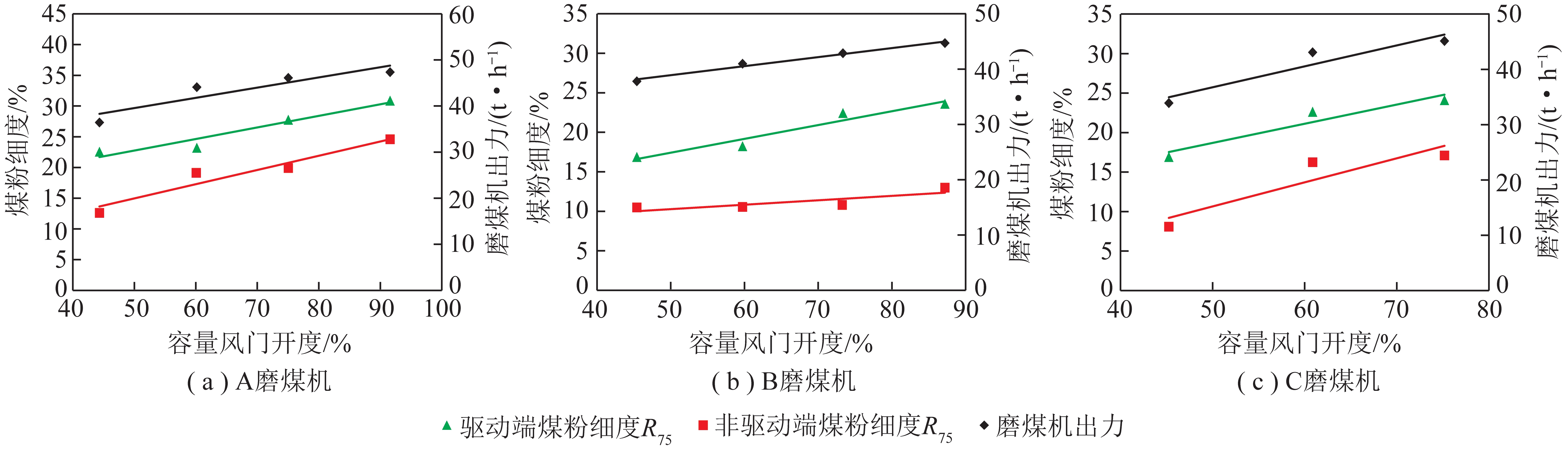

在煤炭地下气化过程中,除了地质构造和水文条件以外,气化剂对于煤炭地下气化产生的影响不容忽视,气化剂的组成及气化剂注入过程中的鼓风量和鼓入速度影响气化过程。气化通道中,火焰工作面的三维扩展直接影响气化反应稳定性,在地下气化过程中加入催化剂可明显提升反应速率。

1)鼓风量对煤气成分和热值的影响。煤炭以固体状态存在,其总反应速度不仅取决于化学动力因素,还与气体质量交换速度有一定关系。提高鼓风速度可加剧碳表面的质量交换,将生成的CO迅速带走,且促进CO2反应[18]。鼓风强度对于煤气组分和热值影响如图9所示。

图9 鼓风强度对煤气成分和热值的影响[18]

Fig 9 Effect of blast intensity on gas composition and calorific value[18]

送入钻孔内的风量越大,在顶板上消耗热量越小,气化带温度越高,这会促使反应持续进行,生产的气体热值随之增加。从图9中可以看出,随着鼓入风量和速度增加,煤层周围的岩石可能会产生裂缝,导致鼓风漏失和热量损失,进而扰乱整个气化工作。因此,合适的鼓风量和鼓入速度需通过试验和煤层所处的具体地质情况确定。

2)氧气浓度。试验发现,随氧气浓度提升,煤气中有效气体含量明显提升,但产气量下降,如图10所示。气化剂一般有空气气化剂、富氧、纯氧、纯氧-水蒸气等气化剂。

图10 富氧浓度对煤气组成和产率的影响[18]

Fig.10 Effect of oxygen enriched concentration on gas composition and yield[18]

随氧气体积分数增加,煤气组分中CO组分先增加后降低,氢气比例明显增加。随氧气体积分数增加,煤气产率不断降低。

3.2.3 催化剂

国内外对于气化剂的研究停留于地面气化炉中。催化气化的优势比较明显,但也存在一定风险。优势在于[76]适当催化剂可降低反应活化能,加快反应速度,但不能改变反应的平衡状态。通过加入催化剂,可使还原反应区的温度从当前900~1 200 ℃降至700~800 ℃,气化速率提升;催化剂的加入可使煤气中有效组分(CO H2 CH4)平衡浓度变大,生成甲烷速率提高;加入催化剂可降低还原反应温度,灰分不易熔结,使气化反应稳定运行。催化剂影响主要有催化剂类型、催化剂添加量、催化剂粒度、复合催化剂。

1)催化剂类型。催化剂根据状态可分为3种[76]:固态催化剂、液态催化剂、雾状催化剂。固态催化剂一般是金属化合物或金属;液态催化剂一般指将固体催化剂配制成水溶液;雾状催化剂一般是将液态的催化剂通过某种装置雾化。其中,雾化催化剂与煤层接触效果更好。

2)催化剂添加量。一般情况下,随催化剂添加量增加,气化效果增强。但对于固体催化剂,一旦加入过量,会造成煤层中孔隙堵塞,反而造成气化速率降低。而液态或雾状的气化剂,由于其温度较低,一旦加入过量,会造成气化腔甚至整个气化通道的温度降低,进而影响气化进程[77]。加入气化剂还会增加经济成本。选择合适气化剂添加量尤为重要。

3)催化剂粒度。固体催化剂使用时需研磨至颗粒或粉末状,粒度越小,比表面积越大,化学反应强度越强[76]。煤周围接触的催化剂量越多,其气化速率越快。

4)复合催化剂。催化剂种类较多,寻找一种合适的催化剂对于提高化学反应速率具有重要意义。在化学反应过程中,不同元素或离子之间存在相互抑制或促进作用,如果几种不同催化剂联用,比单一使用效果更强[76-77]。

煤炭地下气化分为3个不同阶段:氧化、还原阶段和干燥干馏阶段。除以上影响因素外,还需根据不同反应阶段提供不同催化剂。

3.2.4 温度

影响煤炭地下气化产品气构成的主要影响因素是温度。保证温度足够高即可获得优质产品气[77]。随温度升高,煤气中CO体积分数增加,这是由于温度提升促使CO2被还原,如图11、12所示。

图11 煤气中CO、CO2组分体积分数与温度的关系[18]

Fig.11 Relationship between the volume fraction of CO and CO2 components in gas and temperature[18]

图12 CO2还原成CO的速度与温度关系[18]

Fig.12 Relationship between the reduction rate of CO2 to CO and temperature[18]

随温度增加,水蒸气分解速度随之加快,气体中氢气比例增加。煤炭地下气化在高温环境中进行,其过程是在地下气化炉内建立一个温度场。

3.3 煤炭地下气化产业化制约因素

国内外对于煤炭地下气化均进行了大量现场试验,但未能实现工业化运营,规模应用关键工艺的稳定性和可靠性需进一步提高,且由于投资成本高、技术密集等因素限制,还处于工业性试验阶段,未形成完整产业链。

3.3.1 技术问题

煤炭地下气化所需煤矿地质需以煤层含气性、含水性以及渗透性为侧重点,且对煤层顶板上下100 m的水文地质条件要求严格,防止气化过程中顶板冒落、进水等问题发生,需确保煤层的稳定性以及密闭性。地下气化的通道连通工艺的存在问题,一般包括反向燃烧连通效果差、水力压裂贯通工艺不成熟等。

3.3.2 高额投资成本

煤炭地下气化属于前期投资高,且未形成完整的产业链,后期难以进行完整收益。虽然煤炭地下气化可节约地面设备费用,但前期仍需很大投资,地面煤制气年产气量40亿m3,前期投资250亿元,而煤炭地下气化投资在150亿元左右[78]。

3.3.3 学科交叉理论发展受限

煤炭地下气化是一个涉及地质评价、钻完井、测井及后续的连续油管技术、气体加工和环境保护等一系列的开采和处理工艺。而后续的连续油管技术和气体加工已在石油行业趋于成熟。为尽早实现煤炭地下气化工艺的工业化,需煤炭和石油行业联合发展[78]。

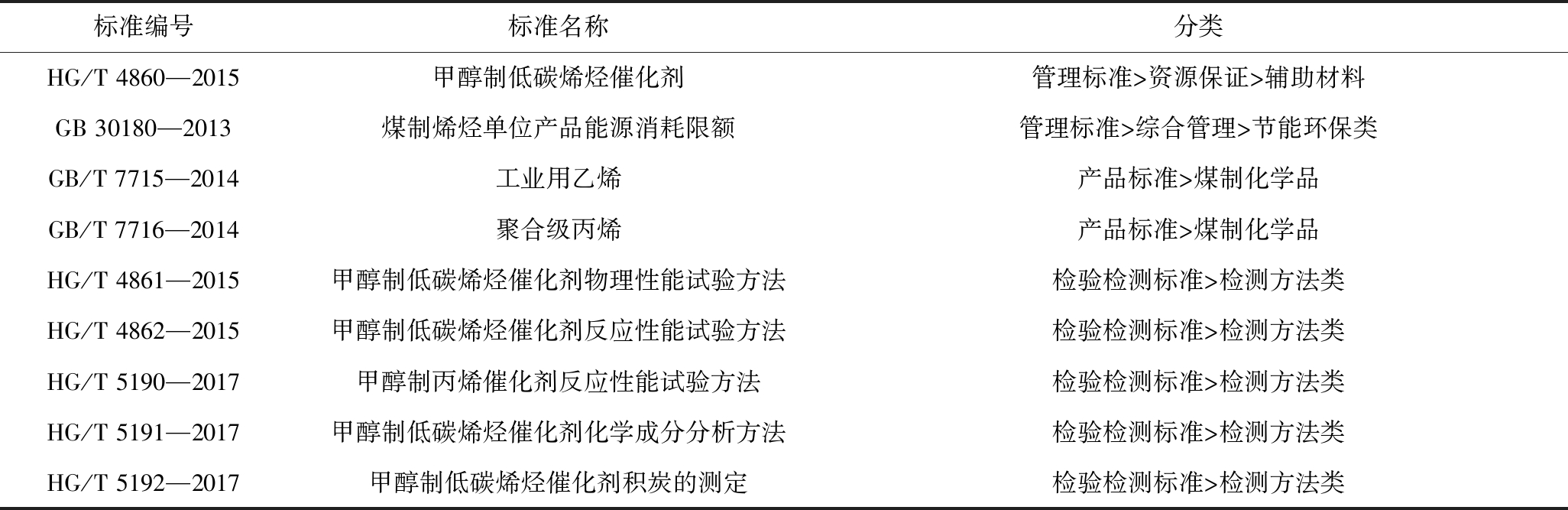

3.3.4 政策法规缺乏

除上述技术、理论以及经济问题外,无相关标准的法律法规,导致工业项目难以实施,后续工业化难以实现。因此,通过建立完整的标准化项目,获取一些环境生态影响数据,才有可能建立相关标准,为未来工业化项目建设审批提供依据。

4 多级压裂水平井同井注采技术在煤炭深部开采的应用

4.1 多级压裂水平井

煤炭地下气化技术当前常用的井型主要是以2口井为主,一口井作为注入井,一口井作为生产井,这种开采方式需同时钻2口直井,井底需贯通,增加开采成本,且当前井型结构只能适用一种化学开采方式,不能适用2种及以上的化学开采。既满足生产注入,也可满足2种不同的化学开采的井型,不仅可节约开采成本,更方便调整开采方式,更大程度开发深层煤炭,减少资源浪费。

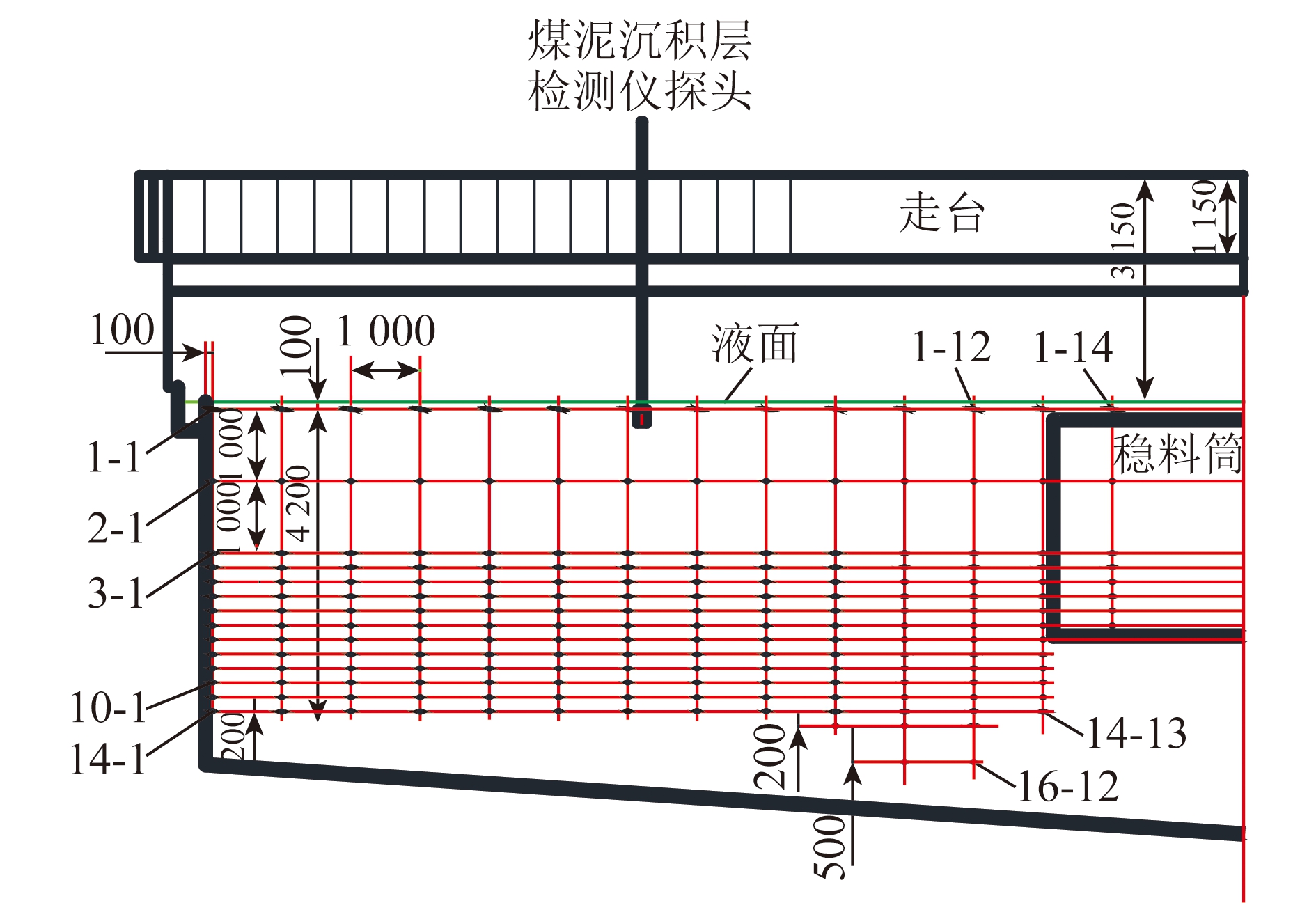

煤炭地下气化需同时钻2口井然后贯通,深部钻井技术可将石油钻井技术推广到煤炭气化。为此,本研究团队提出了多级压裂水平井同井注采技术,这种技术可分为水平井同井段注采和同井缝间异步注采2种技术[79-84]。其中水平井的同井段间注采技术针对高含水水平井,通过改变水驱方向达到稳油控水目的,其原理是通过井下检测找到高含水段转成注水段,注水端的两端成为采油段,如图13所示。通过改变水驱方向,使水淹强度弱区域的剩余油得到动用。

图13 水平井同井段间注采的改变水驱方向[83]

Fig.13 Changing water drive direction between injection and production ofhorizontal wells in the same interval[83]

针对水平井井筒见水位置的不同,提出了3种注采的方式:① 一段注、一段采;② 一段注、两段采;③ 多段注、多段采。以水平井同井远端注、近端采的方式为例,分别设计环空注水、油管采油,如图14所示;空采油、油管注水的井下注采装置如图15所示。

图14 环空注水、油管采油同井注采工艺[83]

Fig.14 Annulus water injection and tubing production with well injection and production technology[83]

图15 环空采油、油管注水同井注采工艺[83]

Fig.15 Annular oil production, tubing water injection and production with well injection [83]

综上是水平井同井注采技术在石油开采中的应用,在煤炭深部流态化开采应用过程中,可通过注入气化剂,在环空处或油管中下入电加热装置,在油管或环空处获得相应生产段产物。

4.2 水平井同井段间原位转化

基于多级压裂水平井,以同井段间注采技术为基础,通过增加装置,设计了一种新的开发井型,并申请了发明专利,为深部煤层水平井同井段间原位转化方法[85],新的井型可实现同井中2种不同化学开采方式同时进行。主要步骤是:

1)对于水平井的井筒进行分段压裂,形成多条垂直于水平井井筒的压裂裂缝。

2)压裂裂缝分为前半段和后半段裂缝,其中前半段裂缝长度约为后半段3倍,在后半段的裂缝上安装配注阀,在油管上前半段长裂缝位置处射孔,将超声波产生装置安装至最后一条长裂缝中。

3)打开地面控制设备,通过产生横向超声波,使前半段最后一条长裂缝和后半段第一条短裂缝的裂缝贯通,通过超声波装备上的测距装备检测贯通的横向距离,当距离达到相邻的长裂缝和短裂缝间距时,取出超声波产生装置,然后将其下入注采分隔装置和油管至相应位置。

4)当采用气化和热解2种不同方式开采时,需在所有裂缝处下入加热电阻和电磁感应线圈至裂缝处,打开井口供电装备,加热至800~1 000 ℃,将气化剂通过注入孔注入后半段裂缝中,产生的气体由于注采分隔装置只能从前半段裂缝中流向由超声波产生的横波中,然后流向前半段的长裂缝中后被采出。

5)进行生物溶解和热解开采,只需将加热电阻或电磁感应线圈下入到长前半段长裂缝对应位置处,打开井口供电设备,加热至热解温度,然后注入微生物 培养液 供氢体,产生的气体由于注采分隔装置的作用只能从前半段的裂缝中流向由超声波产生的横波中,然后流向前半段的长裂缝后采出。

裂缝间距、裂段半长、注气量及产量等一系列开发参数,依据实际煤层地质水文状况、历史开采数据或数值模拟方法确定。与目前煤炭地下原位开采方法相比,深部煤层水平井同井段间原位转化方法不仅适用于地下气化和热解的开发方式,同样适用于煤炭生物溶解开采。此外,采用加热开发方法时,不仅可以使用热电阻加热方式,还可选择电磁感加热方式,如图16所示。

图16 深部煤层水平井同井段间原位转化示意

Fig.16 Annular oil production, tubing water injection and production with well injection

此技术针对目前一种井型只能采用一种化学开采的方式进行创新,引入石油开采中的水平井技术,将生产与注入在同一口井中完成,提高了单井经济效益;这种井型可适应煤炭地下气化、地下热解和地下生物溶解3种不同煤炭化学开发,且可同时进行2种不同方式开采,使用范围更广泛;缩短了裂缝距离,增加了裂缝数量,增大气化反应腔的面积,且加热方式可避免传统热焦炭随时间增加温度降低,可灵活选择加热时间;裂缝长短不一,可提高波及范围,利用注采分隔装置可减少气化时气窜发生。虽然此种井型具有许多优势,但在实际气化煤矿选址中,也需考虑煤层厚度、倾角等地质因素,尽量避免气化中地质因素的影响。

无论热电阻加热,还是电磁感加热,其加热过程中使用的电可通过新能源发电技术获得,然后利用储能技术储存,供后续使用。

5 结论与展望

5.1 结 论

1)煤炭地下化学开采技术分为地下气化、地下热解及地下生物溶解3种,具有显著的技术、经济、环保优势,能够推动煤炭、化工、电力等行业发展,为我国双碳目标的实现提供了新途径,但仍存在一定问题亟需解决。

2)煤炭地下气化开发浅层煤炭以矿井式气化为主,主要在废弃矿井中进行,深层煤炭则是利用石油开发中的钻井技术,一口井作为注入井注入气化剂,另一口井作为生产井采出目标产物,2口井通过贯通技术进行贯通。

3)煤炭地下气化技术的运行稳定性需考虑煤层地质构造、煤层厚度、煤层倾角、煤种以及埋藏深度等地质因素,还需考虑气化炉结构、气化通道长度及气化鼓风量、催化剂种类等工程因素。

4)煤炭地下气化技术当前未能实现工业化生产,主要存在于技术、经济、政策等方面问题。

5)笔者团队基于多级压裂水平井同井注采技术,针对煤炭地下原位开采设计相应井型,可同时进行2种不同的化学开采,相对之前地下气化开采井型,这种新井型在同口井中可实现注入与开采,减少了钻井数量,具有较好的经济性。

5.2 展 望

煤炭开采由传统的物理开采向清洁高效开采迈进,可避免环境污染,且在一定程度上避免了地面塌陷以及资源浪费。我国煤炭地下气化技术成果当前主要以浅层煤炭实践为主,深层煤炭开发尚在试验阶段。建议在未来开展以下工作:

1)加强煤炭地下气化过程中技术问题的研究,明确后续主要技术攻关方向以选址、气化通道的联通等为主。

2)加强对煤炭地下气化与碳封存碳捕捉技术的研究,将新能源发电进行存储,后期应用到煤炭深部流态化开采中,实现碳减排。

3)大力发展新能源发电技术与储能技术,且将其利用到煤炭地下气化开采中,可结合制氢技术、地下储气库技术等一些新能源技术进行研究。

4)加大煤炭地下项目投资,完善相关法律法规,建立相关标准,为未来煤炭地下气化工业化提供依据。

[1] 王双明,申艳军,孙强,等.“双碳”目标下煤炭开采扰动空间CO2地下封存途径与技术难题探索[J].煤炭学报,2022,47(1):45-60.

WANG Shuangming, SHEN Yanjun, SUN Qiang,et al. Underground CO2 storage and technical problems in coal mining area under the "dual carbon" target[J]. Journal of China Coal Society, 2022,47(1):45-60.

[2] 谢和平,高峰,鞠杨,等.深地煤炭资源流态化开采理论与技术构想[J].煤炭学报,2017,42(3):547-556.

XIE Heping, GAO Feng, JU Yang, et al. Theoretical and technological conception of the fluidization mining for deep coal resources[J] Journal of China Coal Society, 2017,42(3):547-556.

[3] 谢和平,鞠杨,高明忠,等.煤炭深部原位流态化开采的理论与技术体系[J].煤炭学报,2018,43(5):1210-1219.

XIE Heping, JU Yang, GAO Mingzhong, et al. Theories and technologies for in-situ fluidized mining of deep underground coal resources[J]. Journal of China Coal Society,2018,43(5):1210-1219.

[4] 梁杰,王喆,梁鲲,等.煤炭地下气化技术进展与工程技术[J].煤炭学报,2020,45(1):393-402.

LIANG Jie, WANG Zhe, LIANG Kun,et al. Progress and technology of underground coal gasification[J]. Journal of China Coal Society,2020,45(1):393-402.

[5] 王志勇. 无井式双通道煤炭地下气化岩层移动规律模拟研究[D].徐州:中国矿业大学,2018:12-13.

[6] 黄温钢. 残留煤地下气化综合评价与稳定生产技术研究[D]. 徐州:中国矿业大学,2014:117.

[7] ABDUL Waheed Bhutto,AQEEL Ahmed Bazmi,GHOLAMREZA Zahedi. Underground coal gasification: From fundamentals to applications[J]. Progress in Energy and Combustion Science,2013,39(1):189-214.

[8] 朱铭,徐道一,孙文鹏,等.国外煤炭地下气化技术发展历史与现状[J].煤炭科学技术,2013,41(5):4-9,15.

ZHU Ming, XU Daoyi, SUN Wenpeng,et al. History and present status of underground coal gasification technology in overseas countries countries[J]. Coal Science and Technology, 2013,41(5):4-9,15.

[9] 杨兰和,梁杰. 缓倾斜煤层反向两阶段煤炭地下气化模型实验[J]. 重庆大学学报(自然科学版),2003,26(2):47-50,55.

YANG Lanhe, LIANG Jie. Model test two-stage underground coal

gasification in counter directions with gently inclined coal seam[J]. Journal of Chongqing University(Natural Science Edition),2003,26(2):47-50,55.

[10] 杨兰和,余力. 煤炭地下气化工业试验[J].化工学报,2001(11):1012-1016.

YANG Lanhe, YU Li. Industry test of underground coal gasification[J]. CIESC Journal,2001(11):1012-1016.

[11] YANG L. Nonlinear coupling mathematical models on percolation patterned underground coal gasification[J]. International Journal of Energy Research, 2005, 29(15):1331-1353.

[12] 杨兰和.煤炭地下气化干馏气渗流运动多场耦合数值模拟[J].西安交通大学学报,2002(7):752-756.

YANG Lanhe. Multi-field coupled numerical simulation of dry distillation gas seepage moving in the process of underground coal[J]. Gasification Journal of Xi′an Jiaotong University,2002(7):752-756.

[13] 马伟平,梅霞,李真,等.煤炭地下气化残渣中微量元素的环境风险评估[J]. 煤炭学报,2021,46(11):3670-3681.

MA Weiping, MEI Xia, LI Zhen, et al. Environmental risk assessment of trace elements in the underground coal gasification residues[J]. Journal of China Coal Society,2021,46(11):3670-3681.

[14] 赵阳升,梁卫国,冯子军,等. 原位改性流体化采矿科学、技术与工程[J]. 煤炭学报,2021,46(1):25-35.

ZHAO Yangsheng, LIANG Weiguo, FENG Zijun, et al. Sci-ence, technology and engineering of in-situ modified mining by fluidization[J]. Journal of China Coal Society, 2021,46(1):25-35.

[15] 梁杰,余力. “长通道、大断面”煤炭地下气化新工艺[J]. 中国煤炭,2002,28(12):8-10,13.

LIANG Jie, YU Li. Underground coal gasification by the new technique of "long passage with large cross section"[J]. China Coal,2002,28(12):8-10,13.

[16] 梁杰,崔勇,王张卿,等.煤炭地下气化炉型及工艺[J].煤炭科学技术,2013,41(5):10-15.

LIANG Jie, CUI Yong, WANG Zhangqing, et al. Gasifier type and technique of underground coal gasification[J]. Coal Science and Technology,2013,41(5):10-15.

[17] 崔勇,梁杰,王张卿.煤炭地下气化过程数值模拟研究进展[J].煤炭科学技术,2014,42(1):112-116.

CUI Yong, LIANG Jie, WANG Zhangqing. Resreach development of numerical simulation on underground coal gasification process[J]. Coal Science and Technology,2014,42(1):112-116.

[18] 柳迎红,梁新星,梁杰,等. 影响煤炭地下气化稳定性生产因素[J]. 煤炭科学技术,2006,34(11):79-82.

LIU Yinghong, LIANG Xinxing, LIANG Jie, et al. Factors influenced to stability of coal underground gasification[J]. Coal Science and Technology, 2006,34(11):79-82.

[19] 杨榛,梁杰,李秀珍. 煤炭地下气化燃烧过程影响因素及控制方法[J]. 煤炭转化,2002,25(4):32-34,49.

YANG Zhen, LIANG Jie, LI Xiuzhen. Study of burning control system of underground gasification[J]. Coal Conversion, 2002,25(4):32-34,49.

[20] 秦勇,王作棠,韩磊. 煤炭地下气化中的地质问题[J].煤炭学报,2019,44(8):2516-2530.

QIN Yong, WANG Zuotang, HAN Lei. Geological problems in underground coal gasification[J]. Journal of China Coal Society, 2019,44(8):2516-2530.

[21] 刘淑琴,陈峰,庞旭林,等. 煤炭地下气化反应过程分析及稳定控制工艺[J]. 煤炭科学技术,2015,43(1):125-128,9.

LIU Shuqin, CEHN Feng, PANG Xulin, et al. Analysis on reaction process of underground coal gasification and stable control technique[J].Coal Science and Technology, 2015,43(1):125-128,9.

[22] 梁杰,余力. 煤炭地下气化制氢的理论与实践[J].科技导报,1995(8):50-52.

LIANG Jie, YU Li. Theory and practice of generating hydrogen by underground pneumatolysis of coal[J]. Science & Technology Review,1995(8):50-52.

[23] 杨兰和,梁杰,尹雪峰. 煤炭地下气化制氢技术理论与实践[J]. 煤炭科学技术,2000,28(6):37-39,56.

YANG Lanhe, LIANG Jie, YIN Xuefeng. Theory and practices of nitrogen making with underground coal gasified[J].Coal Science and Technology,2000,28(6):37-39,56.

[24] 邹才能,陈艳鹏,孔令峰,等. 煤炭地下气化及对中国天然气发展的战略意义[J]. 石油勘探与开发,2019,46(2):195-204.

ZOU Caineng,CHEN Yanpeng, KONG Lingfen. Underground coal

gasification and its strategic significance to the development of natural gas industry in China[J]. Petroleum Exploration and Development,2019,46(2):195-204.

[25] 王建华,王作棠,陈文泽,等. 煤炭地下气化发电技术分析[J].煤炭技术,2017,36(2):289-291.

WANG Jianhua, WANG Zuotang, CHEN Wenze,et al. Analysis of underground coal gasification power generation technology[J].Coal Technology,2017,36(2):289-291.

[26] 王保银.里能集团煤炭地下气化发电示范项目浅析[J].洁净煤技术,2004,10(1):26-28.

WANG Baoyin. Analysis of underground coal gasification power generation demonstration projection lining group[J]. Clean Coal Technology,2004,10(1):26-28.

[27] 钟毓娟,梁杰,刘鑫,等.煤炭地下气化化学点火研究[J].煤炭转化,2011,34(2):22-25.

ZHONG Yujuan, LIANG Jie, LIU Xin, et al. Study on solidified liquid chemical ignition agent for underground coal gasification[J].Coal Conversion,2011,34(2):22-25.

[28] 刘鑫,梁新星,梁杰. 煤炭地下气化点火方法的分析[J]. 能源工程,2009(1):10-12.

LIU Xing, LIANG Xinxing, LIANG Jie. Analysis of ignite-on technique in UCG[J].Energy Engineering,2009(1):10-12.

[29] 张宏,孟庆坤,夏艳东. 辽河油田煤炭地下气化点火方式模型试验研究[J].煤矿安全,2008(1):1-4.

ZHANG Hong,MENG Qingkun, XIA Yandong. Study on ignition technology of underground coal gasification in Liaohe[J]. Safety in Coal Mines,2008(1):1-4.

[30] 初茉,梁杰,余力. 利用煤炭地下气化煤气合成油的可行性[J]. 煤炭转化,2000,23(4):18-21.

CHU Mo, LIANG Jie, YU Li. Feasibility of producing coal-synthetic fuels by underground coal gasification gas[J].Coal Conversion,2000,23(4):18-21.

[31] 柳迎红,李文军,席建奋,等. 煤炭地下气化安全性分析[J]. 中国煤炭,2006,32(5):42-44,49.

LIU Yinghong, LI Wenjun, XI Jianfen, et al. Analysis of the security of coal′s underground gasification[J]. China Coal,2006,32(5):42-44,49.

[32] 梁新星,梁杰,孙春宝,等. 煤炭地下催化气化工艺的研究[J]. 煤炭转化,2013,36(1):34-38.

LIANG Xinxing, LIANG Jie, SUN Chunbao, et al. Study on the method of catalysis on underground coal gasification[J]. Coal Conversion, 2013,36(1):34-38.

[33] 于洪军,王成. 新汶矿区煤炭地下气化技术的成功实践与启示[J].中国矿业,2001,10(1):57-59.

YU Hongjun, WANG Cheng. Successful practice of underground gasification of coal of xinwen coal field[J].China Mining Magazine,2001,10(1):57-59.

[34] 杨兰和,梁杰,余力,等. 徐州马庄煤矿煤炭地下气化试验研究[J]. 煤炭学报,2000,25(1):86-90.

YANG Lanhe, LIANG Jie, YU Li, et al. The test study on underground coal gasification at Mazhuang coal mine in Xuzhou[J]. Journal of China Coal Society,2000,25(1):86-90.

[35] 顾则仁. 煤炭地下气化初步实践[J]. 中国煤炭,1995(7):36-38.

GU Zeren. Preliminary practice of underground coal gasification[J]. China Coal,1995(7):36-38.

[36] 陈峰,潘霞,庞旭林. 新奥无井式煤炭地下气化试验进展及产业化规划[J].煤炭科学技术,2013,41(5):19-22.

CHEN Feng, PAN Xia, PANG Xulin. Experimental progress and industrialization planning of underground coal gasificati on without Wells in Xin′ao[J]. Coal Science and Technology, 2013,41(5):19-22.

[37] 梁杰,席建奋,孙加亮,等. 鄂庄薄煤层富氧地下气化模型试验[J]. 煤炭学报,2007,32(10):1031-1035.

LIANG Jie, XI Jianfen, SUN Jialiang, et al. Experiment on underground coal gasification of the thin coal seam in Ezhuang[J]. Journal of China Coal Society, 2007,32(10):1031-1035.

[38] 陈弘仁.煤炭地下气化呼之欲出[N].中国经济导报,2006-02-14(B02).

[39] 葛世荣. 深部煤炭化学开采技术[J].中国矿业大学学报,2017,46(4):679-691.

GE Shirong. Chemical mining technology for deep coal resource[J].Journal of China University of Mining & Technology,2017,46(4):679-691.

[40] 蔺文静,刘志明,马峰,等. 我国陆区干热岩资源潜力估算[J].地球学报,2012,33(5):807-811.

LIN Wenjing, LIU Zhiming, MA Feng, et al. An estimation of HDR resource in China′s mainland[J]. Acta Geoscientica Sinica, 2012,33(5):807-811.

[41] KELLY D W, HRADISKY M, SILCOX G D, et al. Evaluating underground coal thermal treatment as a potential low-carbon energy source[J]. Statement of Dissertation Approval, 2015(144): 30.

[42] COHEN M S, GABRIELE P D. Degradation of coal by the fungi polyporus versicolor and poria monticola[J]. Applied and Environmental Microbiology, 1982, 44(1): 23-27.

[43] 董丽辉,张朝辉,周晓云. 微生物对煤的溶解研究进展[J]. 煤炭转化,2003,26(1):12-16.

DONG Lihui, ZHANG Zhaohui, ZHOU Xiaoyun. Study on microbiological biosolubilization of coal[J]. Coal Conversion,2003,26(1):12-16.

[44] 韩威,佟威,杨海波,等. 煤的微生物溶(降)解及其产物研究[J]. 大连理工大学学报,1994(6):653-661.

HAN Wei, TONG Wei, YANG Haibo, et al. Study of biosolubilization of coal and its products[J]. Journal of Dalian University of Technology,1994(6):653-661.

[45] KEJ Klein,DEA G,FAKOUSSA A R, et al. Biological processing of fossil fuels[J]. Applied Microbiology and Biotechnology, 1999 (52):2-15.

[46] 牛煜,牛显,郭红光,等. 生物流态化采煤的内涵及技术构想[J]. 太原理工大学学报,2018,49(5):777-784.

NIU Yu, NIU Xian, GUO Hongguang, et al. The connotation and technical conception of microbially fluidized mining of coal[J]. Journal of Taiyuan University of Technology,2018,49(5):777-784.

[47] 徐敬尧,张明旭.绿色煤炭:煤炭的生物降解转化[J].中国煤炭,2009,35(3):67-70.

XU Jingyao,ZHANG Mingxu.Green coal:The biodegradition of coal conversion[J]. China Coal,2009,35(3):67-70.

[48] 梁杰. 煤炭地下气化技术进展[J]. 煤炭工程,2017,49(8):1-4,8.

LIANG Jie. Development overview of underground coal gasification technology[J].Coal Engineering,2017,49(8):1-4,8.

[49] SAPTIKOV I M. History of UCG development in the USSR[M].Underground Coal Gasification and Combustion. Sawston: Woodhead Publishing, 2018: 25-58.

[50] 柴兆喜. 换管注气点后退式煤层气化方法:CN96106720.9[P]. 1998-01-07.

[51] 汤凤林,段隆臣. 无井式煤炭地下气化技术大有作为:访问乌兹别克斯坦安格连煤炭地下气化站体会[J]. 探矿工程(岩土钻掘工程),2007,34(6):1-5,13.

TANG Fenglin, DUAN Longchen. Promising technology of underground coal gasification through drilling channel[J].Drilling Engineering(Rock & Soil Drilling and Tunneling), 2007,34(6):1-5,13.

[52] 刘曰武,刘畅,丁玖阁. 钻井式煤炭地下气化技术的发展及关键力学问题[J]. 力学与实践,2021,43(1):1-12.

LIU Yuewu, LIU Chang, DING Jiuge. Development history and key mechanical problems of well drilling underground coal gasification technology[J]. Mechanics in Engineering, 2021,43(1):1-12.

[53] 晋香兰. 我国井下定向钻进孔深再创世界纪录[J]. 中国煤炭,2019,45(11):121.

JIN Xianglan. The hole depth of directional drilling set a new world record in China[J]. China Coal, 2019,45(11):121.

[54] 梁杰,余力,秦志红. 急倾斜煤层无井式地下气化的试验研究[J]. 中国矿业大学学报,1997(1):29-32.

LIANG Jie, YU Li, QIN Zhihong. Research on underground gasification without shaft in steep seam[J]. Journal of China University of Mining & Technology, 1997(1):29-32.

[55] 刘淑琴,梁杰,常建,等. 华亭煤纯氧-水蒸气地下气化模型试验研究[J]. 东南大学学报(自然科学版),2003,33(3):355-358.

LIU Shuqin, LAING Jie, CHANG Jian, et al. UCG model test of Huating coal with oxygen-steam as gasification agent[J]. Journal of Southeast University(Natural Science Edition),2003,33(3):355-358.

[56] 杨兰和,潘霞,董贵明. 焦煤地下气化模型试验研究[J].煤炭科学技术,2013,41(5):16-18,22.

YANG Lanhe, PAN Xia, DONG Guiming. Study on model test of underground gasification of coking coal[J].Coal Science and Technology, 2013,41(5):16-18,22.

[57] 梁新星,梁杰. 劣质瘦煤地下气化工艺试验研究[J]. 煤炭科学技术,2014(S1):274-277,280.

LIANG Xinxing, LIANG Jie. Study on inferior lean coal underground gasification[J]. Coal Science and Technology, 2014(S1):274-277,280.

[58] 杨兰和. 盲孔式煤炭地下气化模型实验[J]. 煤炭学报,2001,26(3):318-322.

YANG Lanhe. Model experiment of underground coal gasification(UCG) with blind hole type[J]. Journal of China Coal Society,2001,26(3):318-322.

[59] 魏传玉,梁杰,孙加亮. 多孔煤炭地下气化炉造气条件分析[J]. 中国煤炭,2008,34(1):58-59.

WEI Chuanjie, LIANG Jie, SUN Jialiang. Underground multipleniche coal gasifier and its gas yielding conditions: An analysis[J]. China Coal,2008,34(1):58-59.

[60] 吴蒙,秦云虎,李国璋,等. 煤炭地下气化影响因素及评价方法研究进展[J]. 煤炭科学技术,2022,50(8):259-269.

WU Meng, QIN Yunhu, LI Guozhang, et al. Research progress on influencing factors and evaluation methods of underground coal gasification[J]. Coal Science and Technology,2022,50(8):259-269.

[61] 李文军,魏家骏,苏倩倩,等. 煤炭地下气化过程对煤层上部岩层的传热分析[J]. 能源与节能,2016(1):3-4,35.

LI Wenjun, WEI Jiajun, SU Qianqian, et al. Analysis of heat transmission effect of underground coal gasification process on upper strata of coal seam[J]. Energy and Conservation,2016(1):3-4,35.

[62] 刘淑琴,周蓉,潘佳,等. 煤炭地下气化选址决策及地下水污染防控[J]. 煤炭科学技术,2013,41(5):23-27,62.

LIU Shuqin, ZHOU Rong, PAN Jia, et al. Location selection and groundwater pollution prevention and control regarding underground coal gasification[J]. Coal Science and Technology,2013,41(5):23-27,62.

[63] 杨兰和,梁杰,余力. 煤炭地下气化新工艺的试验研究[J]. 东南大学学报(自然科学版),1999,29(2):124.

YANG Lanhe, LIANG Jie, YU Li.Test study on the new technique of the underground coal gasification[J]. Journal of Southeast University(Nature Science Edition), 1999,29(2):124.

[64] 梁杰,朗庆田,余力,等. 缓倾斜薄煤层地下气化试验研究[J]. 煤炭学报,2003,28(2):126-130.

LIANG Jie, LANG Qingtian, YU Li, et al. Study on underground gasification test of gently inclined thin seam[J]. Journal of China Coal Society, 2003,28(2):126-130.

[65] YANG D, KOUKOUZAS N, GREEN M, et al. Recent development on underground coal gasification and subsequent CO2 storage[J]. Journal of the Energy Institute, 2016, 89(4): 469-484.

[66] 杨兰和,刘裕国,江国. 倾斜煤层煤炭地下气化模型试验研究[J]. 中国矿业大学学报,2002,31(1):10-13.

YANG Lanhe, LIU Yuguo, JIANG Guo. Model test study on underground coal gasification in inclined coal seams[J].Journal of China University of Mining & Technology, 2002,31(1):10-13.

[67] 辛林. 马蹄沟煤矿地下气化开采覆岩移动规律研究[D].徐州:中国矿业大学,2014:103-117.

[68] 黄温钢,王作棠. 煤炭地下气化变权-模糊层次综合评价模型[J]. 西安科技大学学报,2017,37(4):500-507.

HUANG Wengang, WANG Zuotang. Comprehensive evaluation model of fuzzy analytic hierarchy process with variable weight for underground coal gasification[J]. Journal of Xi′an University of Science and Technology,2017,37(4):500-507.

[69] 韩磊,秦勇,王作棠. 煤炭地下气化炉选址的地质影响因素[J]. 煤田地质与勘探,2019,47(2):44-50.

HAN Lei, QIN Yong, WANG Zuotang. Geological consideration for site selection of underground coal gasifier[J]. Coal Geology & Exploration,2019,47(2):44-50.

[70] 徐永生.论煤炭地下气化对煤层地质条件的适应性[J].天津城市建设学院学报,1995(4):6-11.

XU Yongsheng. Discussion on adaptability of underground coal gasification to geological conditions of coal seam[J]. Journal of Tianjin Institute of Urban Construction,1995(4):6-11.

[71] 刘淑琴,张尚军,牛茂斐,等.煤炭地下气化技术及其应用前景[J].地学前缘,2016,23(3):97-102.

LIU Shuqin, ZHANG Shangjun, NIU Maofei, et al. Technology process and application prospect of underground coal gasification[J]. Earth Science Frontiers,2016,23(3):97-102.

[72] 刘淑琴,陈思,李金刚,等. 深部煤层地下气化及其应用前景[J]. 煤炭转化,2007,30(3):79-81,87.

LIU Shuqin, CHEN Si, LI Jingang. Deep coal seam underg-round gasification and application outlook[J]. Coal Conversion,2007,30(3):79-81,87.

[73] 刘淑琴,董贵明,杨国勇,等. 煤炭地下气化酚污染迁移数值模拟[J]. 煤炭学报,2011,36(5):796-801.

LIU Shuqin, DONG Guiming, YANG Guoyong, et al. Numerical simulation of phenol migration for underground coal gasification[J]. Journal of China Coal Society,2011,36(5):796-801.

[74] 陆银龙,王连国,唐芙蓉,等. 煤炭地下气化过程中温度-应力耦合作用下燃空区覆岩裂隙演化规律[J]. 煤炭学报,2012,37(8):1292-1298.

LU Yinlong, WANG Lianguo, TANG Furong, et al. Fracture evolution of overlying strata over combustion cavity undert-hermal mechanical interaction during underground coal gasification[J]. Journal of China Coal Society,2012,37(8):1292-1298.

[75] 张华磊,赵鲲鹏,王连国,等. 煤炭地下气化燃空区覆岩裂隙移动规律 [J]. 安全与环境学报,2016,16(6):89-92.

ZHANG Hualei, ZHAO Kunpeng, WANG Lianguo, et al. Movement law of overburden fissure in coal underground gasification goaf[J]. Journal of Safety and Environment,2016,16(6):89-92.

[76] 梁新星. 煤炭地下催化气化特性及工艺的研究[D].北京:北京科技大学,2015:79-90.

[77] 孙雪莲,王黎,张占涛. 煤气化复合催化剂研究及机理探讨[J]. 煤炭转化,2006,29(1):15-18.

SUN Xuelian, WANG Li, ZHANG Zhantao. Study on compound catalyst for gasification and its mechanism[J]. Coal Conservation,2006,29(1):15-18.

[78] 王创业,方惠军,刘猛,等. 煤炭地下气化产业化发展的制约因素及攻关方向[C]//2019油气田勘探与开发国际会议.西安:陕西省石油学会, 2019:988-996.

[79] 程时清,段炼,于海洋,等. 水平井同井注采技术[J]. 大庆石油地质与开发,2019,38(4):51-60.

CHENG Shiqing, DUAN Lian, YU Haiyang, at al. Injection production technique for the same horizontal well[J]. Petroleum Geology & Oilfield Development in Daqing,2019,38(4):51-60.

[80] YU Haiyang, YANG Zhonglin, LUO Le, et al. Application of cumulative insitu injection-production technology to supplement hydrocarbon recovery among fractured tight oil reservoirs: A case study in Changqing oilfield, China[J]. Fuel, 2019, 242: 804-818.

[81] YU Haiyang, SONG Jiabang, CHEN Zhewei, et al. Numerical study on natural gas injection with allied in-situ injection and production for improving shale oil recovery[J]. Fuel, 2022, 318: 123586.

[82] 于海洋,杨中林,马恬,等. 致密油藏多级压裂井异井异步注采可行性研究[J]. 石油科学通报,2018,3(1):32-44.

YU Haiyang, YANG Zhonglin, MA Tian, et al. The feasibility of asynchronous injection alternating production for multi-stage fractured horizontal wells in a tight oil reservoir[J]. Petroleum Science Bulletin,2018,3(1):32-44.

[83] 程时清,汪洋,郎慧慧,等. 致密油藏多级压裂水平井同井缝间注采可行性[J]. 石油学报,2017,38(12):1411-1419.

CHENG Shiqing, WANG Yang, LANG Huihui, et al. Feasibility of inter-fracture injection and production for the same multistage fractured horizontal well in tight oil reservoir[J].Acta Petrolei Sinica, 2017,38(12):1411-1419.

[84] YU Haiyang, CHEN Zhewei, YANG Zhonglin, et al. Allied insitu injection and production for fractured horizontal wells to increase hydrocarbon recovery in tight oil reservoirs: A case study in Changqing Oilfield[C]//International Petroleum Technology Conference. Beijing:One Petro, 2019.

[85] 中国石油大学(北京). 煤层水平井同井段间原位转化的方法及处理器:CN20852111150456.2[P]. 2021-11-19.

Deep fluidized coal mining and its prospect under the target of carbon peak and carbon neutralization

YU Haiyang,XU Yongbin,CHEN Zhiming,et al.Deep fluidized coal mining and its prospect under the target of carbon peak and carbon neutralization[J].Clean Coal Technology,2023,29(1):15-32.