二氧化碳催化加氢制甲醇研究进展

0 引 言

2022年,我国碳排放量达到114.8亿t,与2021年相比下降了2 300万t,占总排放量的百分比为0.2%。工业上的低碳发展使减碳与燃烧过程中碳排放量的增加相抵消。这是自2015年我国结构性改革推动降碳减排以来的首次年度碳排放整体下降。同时,全球主要国家(地区)中仅中国碳排放量增加,其他所有国家(地区)均出现下降。随工业发展,大气中CO2含量增加,导致全球变暖、冰川融化、海平面上升,灾难性气候频发。因此,减少人为CO2排放是21世纪的主要挑战之一。二氧化碳是生产甲醇、尿素、甲酸、水杨酸、环碳酸酯、碳酸乙烯、氨基甲酸二甲酯、甲醛和共聚物的基础材料[1]。利用二氧化碳合成甲醇和尿素具有可行性,每年可消耗CO2约110 Mt。CO2转化过程比CO反应活性低,需更大的反应器,当CO2分压较大时,发生逆水煤气变化,会产生更多水[2]。因此,国内外学者通过多种途径对甲醇合成技术进行了大量研究。

甲醇是一种清洁能源,在交通、化工等领域应用广泛。CO2加氢制备甲醇是减少CO2排放、促进经济可持续发展的一种有前景的研究。在利用二氧化碳生产甲醇过程中,二氧化碳可从工业过程排放废气中进行分离捕集,H2可利用太阳能或风能等绿色清洁能源进行电解水或工业副产物中获得,二氧化碳加氢生产甲醇的生产过程采用可再生能源,不但大幅降低了二氧化碳排放,又实现了碳资源的可循环再生利用[3],可有效缓解我国当前的能源及化工原材料缺口。二氧化碳加氢制甲醇对我国工业生产及资源能源储备意义重大,对生产与环境的可持续性发展具有重要作用。

1 甲醇概述

1.1 甲醇基本性质

甲醇在常温常压下是一种透明、无色、易燃、有毒的液体,略带酒精味,能与水、乙醇、乙醚、苯、丙酮和大多数有机溶剂相混溶[4]。甲醇是结构最简单的饱和一元醇,摩尔质量32.04 g/mol,易挥发[5]。有毒、易燃、与氧化剂接触发生化学反应或燃烧反应[6]。许多气体在甲醇中具有较大溶解度,工业上常将甲醇溶液作为吸收剂除去工艺气体中的杂质,低温甲醇洗工艺是一种高选择性、高净化度、低能耗的气体净化方法,广泛应用于以煤、油渣为原料的大型化工装置中[7]。该方法是用甲醇同时脱除H2S、CO2和各种有机硫,HCN、C2H2、C3及C4以上的气态烃、水蒸气等,净化度很高[8]。甲醇的理化性质[9-10]见表1。

表1 甲醇的理化性质[9-10]

Table 1 Physicochemical properties of methanol[9-10]

1.2 甲醇生产工艺

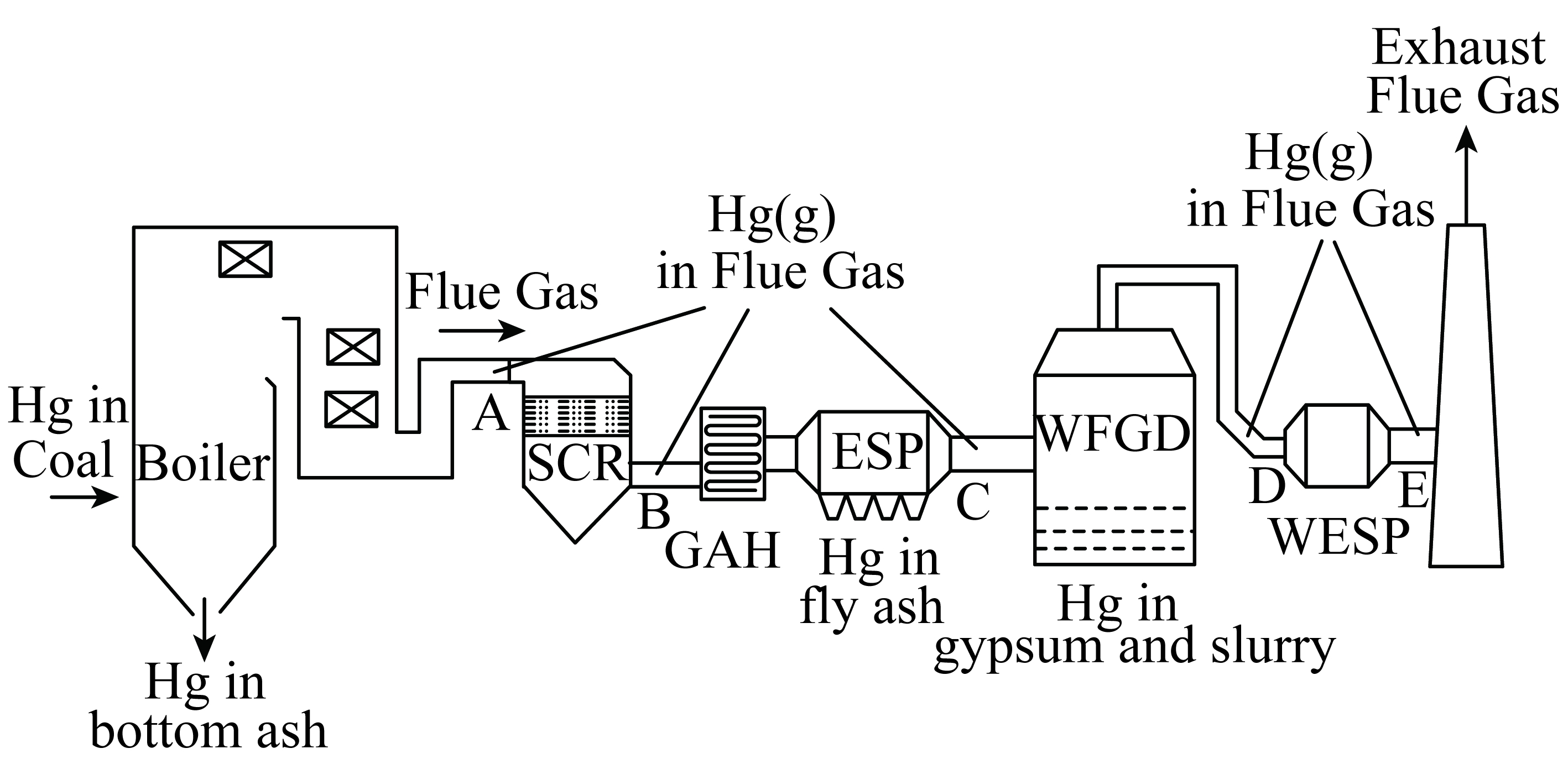

20世纪初,德国科学家米塔希和施耐德成功采用CO和H2合成气制造出甲醇后,世界上几乎全部采用CO、CO2、H2作为原料气合成甲醇[4]。二氧化碳转化为甲醇的方法及用途如图1所示。

图1 二氧化碳转化为甲醇的方法及其用途

Fig.1 Methods of conversion of CO2 to methanol and its use

合成甲醇的工艺单元可划分为5个子系统:用于去除硫杂质的预处理装置(子系统Ⅰ)、用于生产合成气和调节气体组成比例的重整装置(子系统Ⅱ)、合成气转化为甲醇的合成装置(子系统Ⅲ)、用于精制粗甲醇的净化部分(子系统Ⅳ)以及平衡工艺单元(子系统Ⅴ)总热量供应和需求的蒸汽循环。

二氧化碳直接加氢制甲醇工艺以二氧化碳和氢气为源头,通过催化反应直接合成甲醇,如图2所示[11]。

图2 常规甲醇工艺路线[11]

Fig.2 Methanol process roadmap[11]

一般来说,甲醇合成需以下几步:甲醇粗原料气的制备、粗原料气的净化、甲醇合成、甲醇精馏[12]。

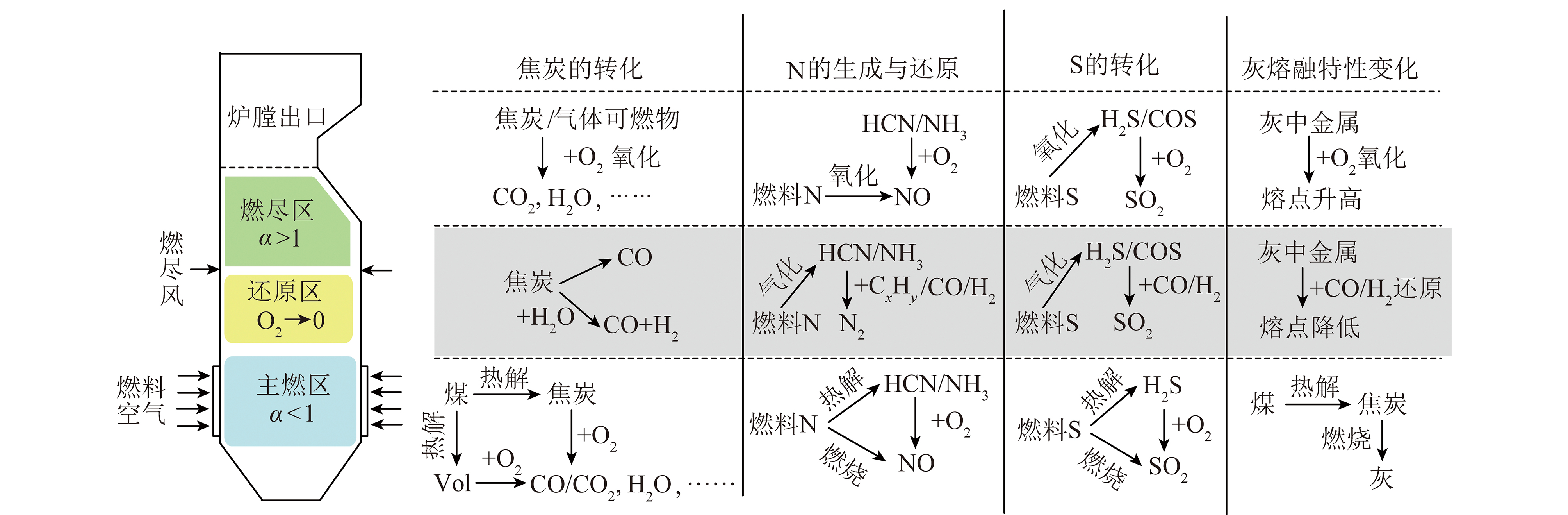

1)甲醇粗原料气的制备。CO2和H2直接反应,也可利用合成气制备甲醇原料气。目前主要通过煤和天然气的重整产生合成气(H2、CO和CO2的混合物)[13]。然而,不同碳基材料(如石油、煤、石油焦、重油、沥青或沼气)的重整或部分氧化也可产生合成气[14]。通常从经济性、耐耗性、能源消耗和环境等方面考虑原材料。以煤为原料制甲醇合成气主要发生煤气化反应,煤炭中含有少量元素N和S,会与O2、H2O、H2等发生一系列反应,产生煤气中的含硫和含氮产物,这些产物会造成腐蚀和污染,原料气净化时必须除去[15]。以天然气(主要是CH4)为原料制备甲醇合成气主要化学原理有蒸汽转化和部分氧化2种[11]。在中小型制备甲醇装置中,主要以蒸汽转化为主,在大型或超大型装置中,以部分氧化为主或二者结合。

2)甲醇粗原料气的净化。气体净化的目的是清除合成气中的硫化物及二氧化碳,防止甲醇合成催化剂中毒,主要采用物理吸收和化学吸收法。CO2加氢的实际化学过程包括3个主要平衡反应,生成甲醇和水[16]:

CO 2H2![]() CH3OH,ΔH298 K=-90.77 kJ/mol,

CH3OH,ΔH298 K=-90.77 kJ/mol,

(1)

CO2 H2![]() CO H2O,ΔH298 K= 41.21 kJ/mol,

CO H2O,ΔH298 K= 41.21 kJ/mol,

(2)

CO2 3H2![]() CH3OH H2O,ΔH298 K=-49.16 kJ/mol。

CH3OH H2O,ΔH298 K=-49.16 kJ/mol。

(3)

反应(2)的CO2转化为CO吸热,因此温度升高有利于平衡。然而,反应(1)和(3)中CO和CO2转化为甲醇是放热反应,温度升高产生负面影响。因此,在较低温度和较高压力下,可获得较高的甲醇产量。温度对平衡的影响如图3所示[17]。

图3 温度对主要化学反应平衡常数的影响[17]

Fig.3 Effect of temperature on the equilibrium constants of the main chemical reactions[17]

在甲醇合成的进料中使用合成气含3种组分(CO2、CO和H2)时,必须调整摩尔分数,使最佳化学计量数S为2。合成气的组成通常由S表征:S=(y(H2)-y(CO2))/(y(CO) y(CO2))。其中若S>2,且S越高,表明原料气中H2过量,S<2,且S越低,表明原料气中碳过量。当进料中只有CO2和H2时,φ(H2)∶φ(CO2 )= 3∶1时,S≈2。

对于生产甲醇,理想条件下,S应设为2。然而,对于大多数商用催化剂,S略大于2可能最优。S考虑了通过反向水气变换反应消耗氢的CO2的存在。S取决于所采用的原料,如采用天然气重整法生产合成气时,S达2.8~3.0。如果添加二氧化碳,多余的氢可用于邻近工厂生产氨。

3)甲醇合成。目前,甲醇合成工艺在5~10 MPa和200~300 ℃下。然而可用的流程工艺数量非常有限。特别是全球60%的甲醇由Johnson Matthey(ex Synetix,ICI公司)生产,27%的甲醇由Lurgi(如今的液化空气公司)生产[18],如图4所示。

图4 全球甲醇生产工艺[18]

Fig.4 Worldwide methanol production processes[18]

在甲醇合成中,反应(1)和(3)放热且气体体积减小,因此低温高压有利于甲醇合成。合成甲醇的工艺主要包括高压法、低压法和中压法。其中高压法使用锌-铬氧化物催化剂。近年来高压法逐步采用活性高的铜系催化剂,改善合成条件以增产提效。高压法的缺点是反应温度高,耗费原料与动力,生成的粗甲醇中有机杂质含量高,成本高。低压法出现在20世纪60年代后期,采用活性较高的铜基(Cu-Zn-Cr)催化剂,副反应减少,甲醇质量提高,能耗降低,工艺设备制造容易,成本较低。随甲醇工业化生产,工艺路线与设备庞大,出现了中压法。中压法采用新型铜基催化剂(Cu-Zn-A1),是20世纪70年代生产甲醇的主要方法,可降低合成压力,也简化了压缩系统,节省了动力消耗,节约了成本[19]。然而,较低的压力导致合成气的转化率降低(通常为10%)。因此,甲醇合成过程中需一个循环回路,达到足够产量,气体需净化避免杂质积累。

4)甲醇精馏。合成反应器生产粗甲醇时,含一定杂质,为获得纯度较高的精甲醇,常采用精馏提纯。粗甲醇中所含杂质根据性质分类[20-23]见表2。工业上精制粗甲醇有蒸馏和化学处理2种方法。有机杂质、水及甲醇的混合溶液,根据不同组分挥发度差异,可采用蒸馏方法分离,是粗甲醇精制过程的主要方法。目前,国内外使用合成气制甲醇时主要采用两塔和三塔双效流程实现甲醇精馏。双塔精馏的优点是投资小、建设成本低周期短、操作方便,流程[24]如图5所示。三塔精馏可进一步降低乙醇含量,使获得的甲醇纯度更高,流程如图6所示[25]。使用CO2直接加氢制甲醇时主要采用单塔精馏,成本更低。

表2 粗甲醇中所含杂质分类[22-25]

Table 2 Classification of impurities contained in crude methanol[22-25]

图5 粗甲醇双塔精馏流程[24]

Fig.5 Process flow of double columns for refining crude methanol[24]

图6 粗甲醇三塔精馏流程[25]

Fig.6 Process flow of three columns for refining crude methanol[25]

2 CO2加氢制甲醇研究进展

2.1 热力学分析

二氧化碳是一种高度氧化、热力学稳定、反应活性低的化合物。活化CO2必须克服热力学壁垒,因此,其化学利用是一个重要挑战。目前,很少使用二氧化碳的有机合成,如生产尿素(用于氮肥和塑料)、水杨酸(一种药物成分)和聚碳酸酯(用于塑料)。

SONG[26]对CO2转化进行了热力学分析,强调CO2转化需高能量输入、有效反应条件和活性催化剂等条件。二氧化碳催化加氢制甲醇产生的副产物为水(反应(3))。因此,有1/3的H2被转化为水,远高于通过合成气商业化生产甲醇时转化得到的水[27]。此外,以CO2直接加氢生产甲醇过程的热力学相较利用一氧化碳和氢气生产甲醇有所不同。如二氧化碳在200 ℃时合成甲醇的平衡产量略低于40%,而利用一氧化碳制甲醇的产量大于80%[28]。反应(3)高度放热,反应正向进行导致分子数量减少。因此,在低温和高压条件下更易发生反应。将反应产物甲醇和水分离,可得到较高的甲醇收率。其他氢化产物,如高级醇和碳氢化合物,通常与甲醇一起形成。因此,使用高选择性催化剂必不可少。在进料气体H2与CO2体积比为3时,250 ℃和5 MPa下的CO2平衡转化率和甲醇选择性分别为27%和68%[29]。MAHAJAN等[30]研究发现温度125 ℃ 下,需30 MPa压力才能实现大于80%的高CO2转化率。为评估通过催化加氢将点排放源的二氧化碳转化为甲醇的效率。FORNERO等[31]在一个反应系统中进行了过程模拟,该反应系统提供了不可冷凝气体(即CO、CO2和H2)的回收方法。发现在工业操作条件下,使用催化剂,接近热力学平衡时,有利于二氧化碳加氢反应的发生,CO2捕获大于50%。CO2的化学性质极为稳定,其分子中C—O键长为0.119 3 nm,键能为1 072 kJ/mol。由于其化学性质稳定,CO2直接加氢制甲醇面临巨大挑战。CO2加氢制甲醇首先应活化CO2,需大量能量供应。虽然当前CO2加氢制甲醇产率主要受热力学平衡限制,仍可通过优化催化反应条件应对该问题,优化反应工况可显著提升甲醇收率。该反应最佳反应温度为220~270 ℃,反应温度过高不利于甲醇生成[32],高温反应条件有利于CO2活化,促进反应(2)进行,逆水煤气变换反应速率提升,产物中CO含量提升,影响产物中甲醇占比[33]。因此,CO2加氢制甲醇反应过程不仅要考虑CO2活化程度,更要考虑产物甲醇选择性。

2.2 反应机理

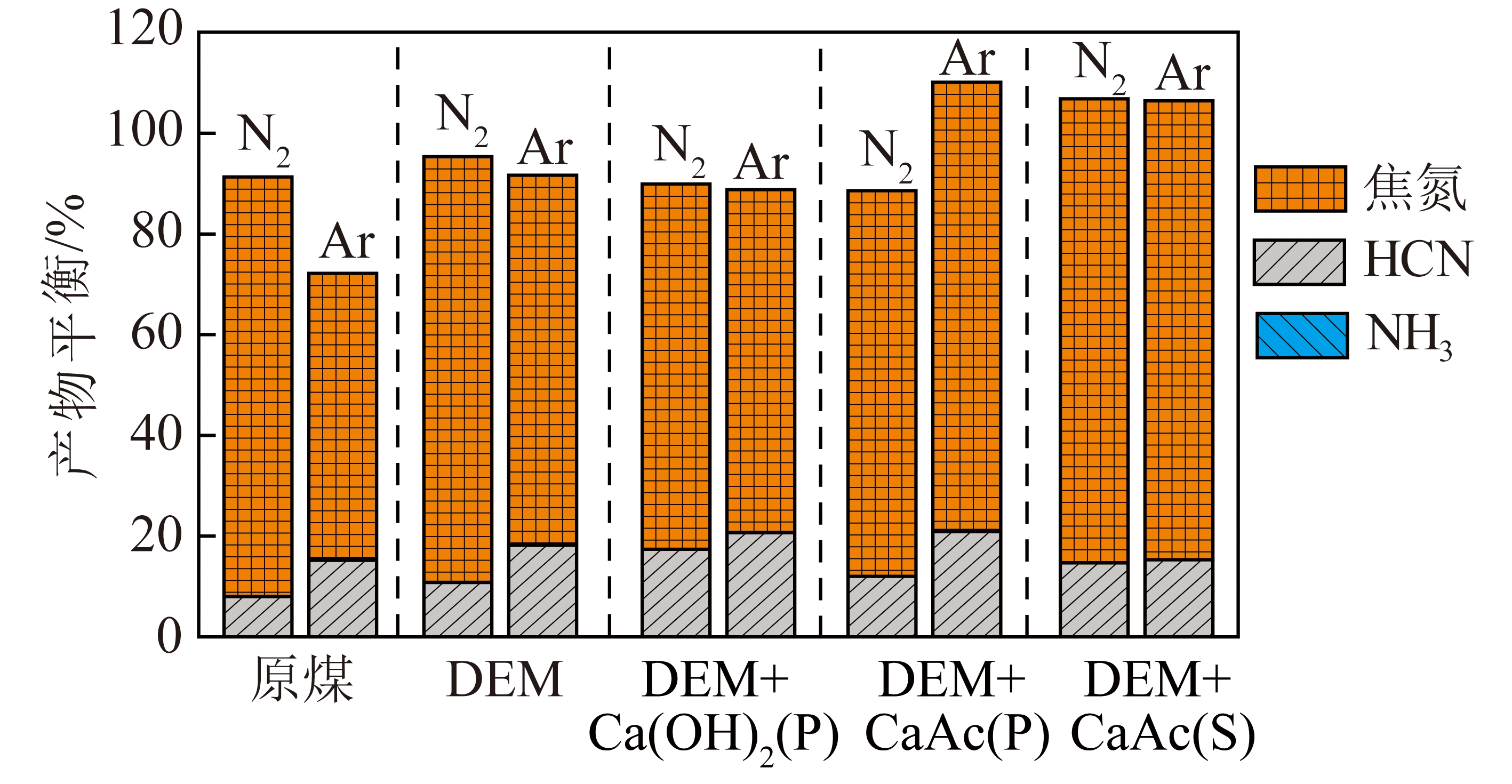

学者主要通过同位素标记、原位红外光谱表征技术、核磁共振和密度泛函理论计算(DFT)等方法探究CO2加氢制甲醇的反应机理[34]。KATTEL等[35]研究发现利用Cu/ZnO催化剂催化甲醇合成的中间产物是甲酸盐。LARMIER等[36]通过DFT计算并结合其他研究手段发现使用Cu/ZrO2催化剂进行二氧化碳加氢制甲醇过程中,甲醇也是通过中间产物HCOO生成。相反,YANG等[37]利用瞬态表面反应试验与同位素示踪法探究Cu基催化剂催化甲醇生成的中间物种时,通过对红外光谱和质谱分析,发现在稳态反应条件下甲酸盐只是次要产物,不能与H2直接反应生成甲醇。甲酸盐作为中间物种的理论不可行,在此为逆水煤气反应路径。图7为铜基催化剂上制甲醇的多种可能途径及中间体。

图7 铜基催化剂上制甲醇的多种可能途径及中间体

Fig.7 Various possible ways and intermediates of CO2 hydrogenation to methanol on Cu-based catalysts

CO2制甲醇反应机理主要有2种,一是CO2经逆水煤气变化得到CO后,CO加氢为反应中间体羧基(HOCO*),随后继续加氢后得到甲醇[38];另一种是CO2在催化活性位点直接活化后加氢,得到反应中间体甲酸盐(HCOO*),而后继续加氢转化为CH3OH[37]。通过氢转移机制,在微量H2O存在下,CO2加氢成COOH*在动力学上比HCOO*更有利。然后将COOH*经COHOH*中间体转化为 COH*,进行3个连续的氢化步骤以形成 HCOH*、H2COH*和甲醇。由于CO2加氢制甲醇反应副反应较多,反应较复杂,关于甲醇合成反应中间的讨论仍有较多争议,也是当前甲醇研究的热点。

2.3 催化剂研究进展

近年来,国内外已有多种CO2加氢制甲醇催化剂的报道。当前甲醇催化剂主要有以下几类:Cu基催化剂、贵金属催化剂、氧化物催化剂。

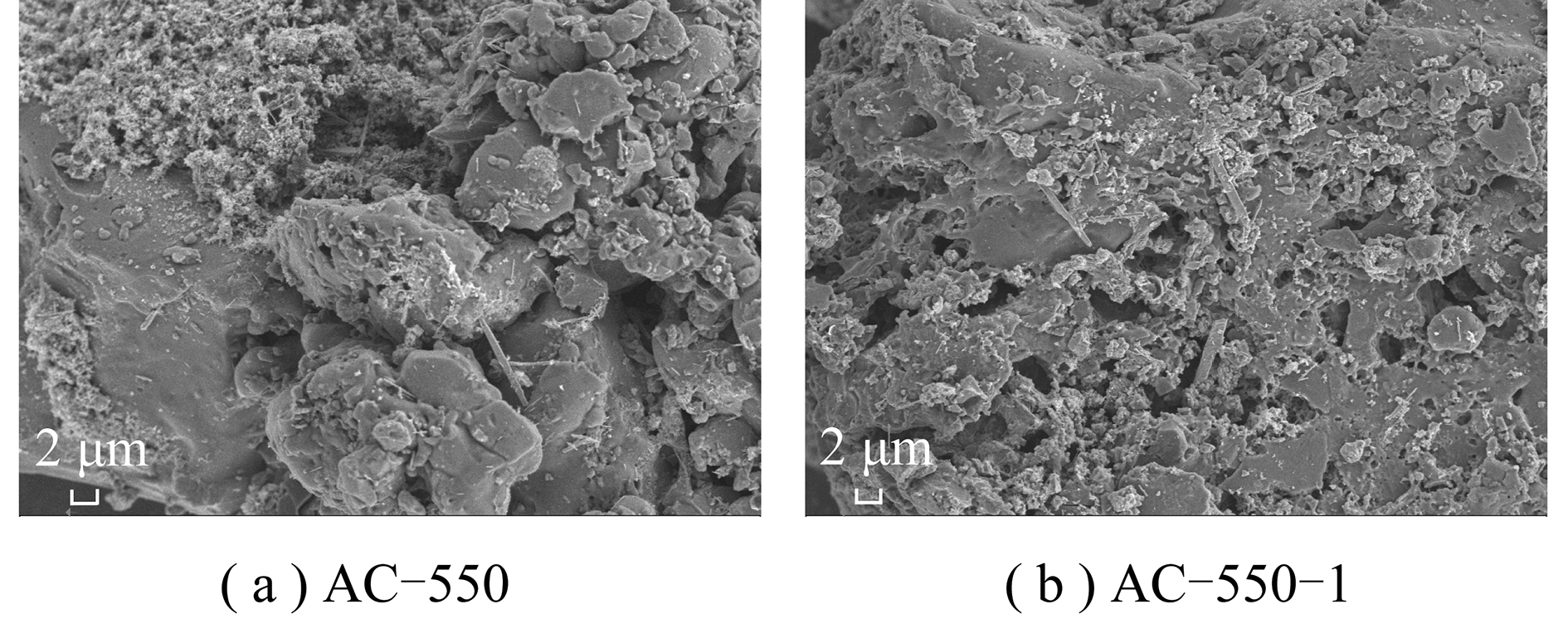

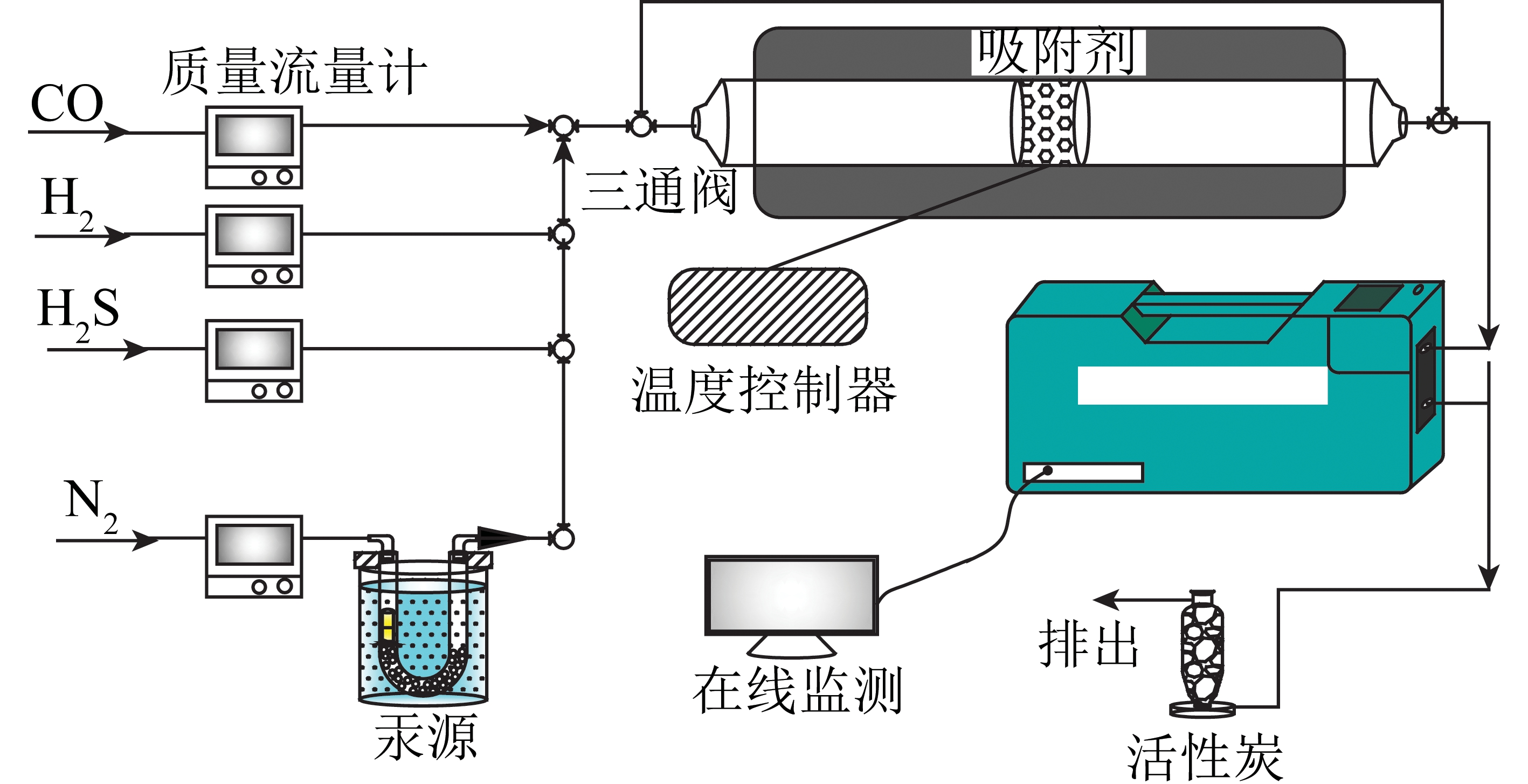

Cu基催化剂(如CuO/ZrO2,CuO/ZnO/ZrO2,CuO/ZnO/Ga2O3,改性CuO/ZnO/Al2O3和多组分催化剂)已被广泛研究[39-43]。为证明含Cu和Zr的催化剂在甲醇合成中的潜力,RAUDASKOSKI等[44]综述了Cu、Zr催化剂相关研究。LIU等[45]发现催化剂的组成、制备方法及条件对催化剂的表面结构影响很大。使用沉积-沉淀法(DP)制备的CuO/ZrO2催化剂比浸渍法或共沉淀法制备的催化剂颗粒更细,催化活性更高,在240 ℃、2.0 MPa、5 400 h-1、H2∶CO2物质的量之比为3∶1时,甲醇选择性为50%,CO2转化率为9.6%,转化率较低; 等[46]研究发现Mg和Mn促进剂的添加对CuO/ZnO/ZrO2催化活性和吸附性能影响很大,文中并未对该催化剂合成甲醇的选择性和二氧化碳转化率进行详细说明;TAN等[47]制备了Cu/ZnO/Al2O3、Cu/ZnO/Al2O3-MgO和Cu/ZnO/MgO,研究表面碱度对CO2加氢制甲醇的影响。结果表明,MgO增加了Cu表面分散的CuO种类,增强了Cu的表面碱度,分别提高了Cu表面的S(Cu)和电子密度,促进了CO2转化。同时,表面碱度增强了CO吸附,减弱了甲醇吸附,大大提高了甲醇选择性。甲醇在催化剂表面的吸附严重抑制了CO2的吸附,而较强的表面碱度大大削弱了这种抑制作用。此外,较强的表面碱度也抑制了甲醇分解为CO物种。表面碱度强的Cu-ZnO催化剂表现出较高的活性和选择性。随着促进剂的加入,Cu的分散性增强,表层富集Zn、Zr。促进剂加入后会优先聚集在催化剂表面,结果表明,加入促进剂后催化活性CuZnZr<CuZnZrMg<CuZnZrMn。目前,CO2加氢制甲醇Cu-ZnO催化剂的活性位点仍存在争议,主要争论的焦点是Cu-ZnO界面位还是Cu-Zn双金属位。LI等[48]研究了Zr掺杂的Cu-Zn-Zr-Al(CZZA)催化剂,在230 ℃和3.0 MPa的温和条件下,对二氧化碳和氢气合成甲醇具有良好活性、选择性和稳定性。该催化剂对水蒸气具有良好耐受性。加入氧化铝促进了铜的分散,抑制了氧化铜的还原。另一方面,加入Zr促进了CO2合成甲醇的催化活性,抑制了水对反应的抑制作用和催化剂失活。GAO等[49]在Zn/Al/Zr类水滑石化合物生成和重构的不同阶段引入Cu2 ,制备了一系列含水滑石前驱体的Cu/Zn/Al/Zr催化剂,考察了其对CO2加氢合成甲醇的催化性能。结果表明,前驱体层状结构中Cu2 含量、Cu暴露比表面积、还原表面Cu 和Cu0含量及Cu /Cu0比等物理化学性能均受Cu2 引入过程影响。在重整阶段向前驱体中加入Cu2 制备的Cu/Zn/Al/Zr催化剂具有最高的Cu暴露比和Cu /Cu0比,表现出最佳的催化性能。GUO等[50]采用固相反应法制备了Cu/ZnO/ZrO2催化剂,并进行CO2加氢合成甲醇试验。采用N2吸附、XRD、TEM、N2O滴定和H2-TPR技术考察了煅烧温度对催化剂理化性能的影响。结果表明:随煅烧温度升高,Cu的分散性降低。同时观察了氧化锆由四方单斜的相变过程,在400 ℃煅烧的催化剂具有最高的活性。该方法是制备高效Cu/ZnO/ZrO2催化剂的一种有前景的选择。负载型金属催化剂如Cu/ZnO/Al2O3[35,51-53]等在CO2加氢反应中取得很大进展。其中,Cu/ZnO/Al2O3催化剂的催化效率最高,研究广泛。Cu基催化剂相较其他催化剂,价格较低,是研究最广泛的一类甲醇催化剂[54]。Cu基催化剂具有较大的比表面积,活性位点在催化剂表面分散度较高,催化性能优秀,具有巨大的工业生产效益。目前工业甲醇合成催化剂的工作温度为200~300 ℃,总压力为5~10 MPa,催化剂由活性金属Cu和分散Cu纳米颗粒的Al2O3、ZnO组成。通常采用一系列额外促进剂,如Cr、Mg、Ca、Si和Zr。然而,这些催化剂易导致逆水煤气变化,甲醇选择性低。产出水导致催化剂快速失活,水对催化剂活性部位有暂时毒化作用,抑制甲醇生成,并加速CO2加氢过程中Cu活性组分的烧结[55]。

等[46]研究发现Mg和Mn促进剂的添加对CuO/ZnO/ZrO2催化活性和吸附性能影响很大,文中并未对该催化剂合成甲醇的选择性和二氧化碳转化率进行详细说明;TAN等[47]制备了Cu/ZnO/Al2O3、Cu/ZnO/Al2O3-MgO和Cu/ZnO/MgO,研究表面碱度对CO2加氢制甲醇的影响。结果表明,MgO增加了Cu表面分散的CuO种类,增强了Cu的表面碱度,分别提高了Cu表面的S(Cu)和电子密度,促进了CO2转化。同时,表面碱度增强了CO吸附,减弱了甲醇吸附,大大提高了甲醇选择性。甲醇在催化剂表面的吸附严重抑制了CO2的吸附,而较强的表面碱度大大削弱了这种抑制作用。此外,较强的表面碱度也抑制了甲醇分解为CO物种。表面碱度强的Cu-ZnO催化剂表现出较高的活性和选择性。随着促进剂的加入,Cu的分散性增强,表层富集Zn、Zr。促进剂加入后会优先聚集在催化剂表面,结果表明,加入促进剂后催化活性CuZnZr<CuZnZrMg<CuZnZrMn。目前,CO2加氢制甲醇Cu-ZnO催化剂的活性位点仍存在争议,主要争论的焦点是Cu-ZnO界面位还是Cu-Zn双金属位。LI等[48]研究了Zr掺杂的Cu-Zn-Zr-Al(CZZA)催化剂,在230 ℃和3.0 MPa的温和条件下,对二氧化碳和氢气合成甲醇具有良好活性、选择性和稳定性。该催化剂对水蒸气具有良好耐受性。加入氧化铝促进了铜的分散,抑制了氧化铜的还原。另一方面,加入Zr促进了CO2合成甲醇的催化活性,抑制了水对反应的抑制作用和催化剂失活。GAO等[49]在Zn/Al/Zr类水滑石化合物生成和重构的不同阶段引入Cu2 ,制备了一系列含水滑石前驱体的Cu/Zn/Al/Zr催化剂,考察了其对CO2加氢合成甲醇的催化性能。结果表明,前驱体层状结构中Cu2 含量、Cu暴露比表面积、还原表面Cu 和Cu0含量及Cu /Cu0比等物理化学性能均受Cu2 引入过程影响。在重整阶段向前驱体中加入Cu2 制备的Cu/Zn/Al/Zr催化剂具有最高的Cu暴露比和Cu /Cu0比,表现出最佳的催化性能。GUO等[50]采用固相反应法制备了Cu/ZnO/ZrO2催化剂,并进行CO2加氢合成甲醇试验。采用N2吸附、XRD、TEM、N2O滴定和H2-TPR技术考察了煅烧温度对催化剂理化性能的影响。结果表明:随煅烧温度升高,Cu的分散性降低。同时观察了氧化锆由四方单斜的相变过程,在400 ℃煅烧的催化剂具有最高的活性。该方法是制备高效Cu/ZnO/ZrO2催化剂的一种有前景的选择。负载型金属催化剂如Cu/ZnO/Al2O3[35,51-53]等在CO2加氢反应中取得很大进展。其中,Cu/ZnO/Al2O3催化剂的催化效率最高,研究广泛。Cu基催化剂相较其他催化剂,价格较低,是研究最广泛的一类甲醇催化剂[54]。Cu基催化剂具有较大的比表面积,活性位点在催化剂表面分散度较高,催化性能优秀,具有巨大的工业生产效益。目前工业甲醇合成催化剂的工作温度为200~300 ℃,总压力为5~10 MPa,催化剂由活性金属Cu和分散Cu纳米颗粒的Al2O3、ZnO组成。通常采用一系列额外促进剂,如Cr、Mg、Ca、Si和Zr。然而,这些催化剂易导致逆水煤气变化,甲醇选择性低。产出水导致催化剂快速失活,水对催化剂活性部位有暂时毒化作用,抑制甲醇生成,并加速CO2加氢过程中Cu活性组分的烧结[55]。

除Cu基催化剂外,还有贵金属催化剂和氧化物催化剂。贵金属催化剂有Pd基催化剂[56]、Au基催化剂[57]、Ag基催化剂[58]等。其中Pd基催化剂具有优异的稳定性以及对烧结和中毒的抵抗力[59]。该类催化剂采用不同类型载体,包括氧化物、介孔二氧化硅和碳材料,以提高Pd-的催化活性[56,60-61]。HAN等[62]采用离子交换法将单原子Pd负载在Cu/ZrO2上,研究Cu/ZrO2中Pd对二氧化碳加氢制甲醇的作用。在相对温和的条件下,Pd与Cu/ZrO2的交换使甲醇产出速率由223 μmol/(g·h)提高至512 μmol/(g·h)(1.5 MPa,260 ℃)。这种交换增加了Cu对H的裂解吸附,加强了Cu与界面氧空位的相互作用,从而促进Cuδ 形成,对甲醇的形成至关重要;Au基催化剂具有不同载体(TiO2、ZnO、ZrO、ZnO-TiO2、ZnO/ZrO2、TiC、CeOx/TiO2),也显示出对甲醇合成的催化活性[63-64];Ag基催化剂与Cu基催化剂相比,在CO2加氢合成甲醇反应中的活性较低,对甲醇选择性高,CO2转化率低[65]。此类催化剂不利于工业化,主要是由于成本过高。WANG等[66]研究了一种ZnO-ZrO2固溶体催化剂,在5.0 MPa、24 000 mL/(g·h)、φ(H2)∶φ(CO2)=3∶1~4∶1、220~315 ℃条件下,CO2转化率超10%,甲醇选择性为86%~91%。该催化剂在500 h以上稳定性测试中表现良好,在工业上将二氧化碳转化为甲醇方面具有广阔的应用前景。HU等[67]发现MoS2在低温下具有良好的CO2加氢制甲醇性能,在180 ℃下的单程转化率可达12.5%,甲醇选择性高达94.3%,并且催化剂可以保持长时间稳定性。

从工业角度来看,甲醇催化剂应满足以下要求:理想的甲醇催化剂在制备甲醇时应具有较低的压强,通过选择合适的颗粒大小和形状,使其具有较高的颗粒强度,确保装载和操作期间的机械稳定性[68],还能以合理的成本工业化生产数百吨,是当前甲醇催化剂的主要挑战。目前,仍缺乏一种高效催化剂,使二氧化碳在工业操作条件下具有10%的高甲醇选择性和稳定性,以满足大规模工业化生产的要求。理想的甲醇催化剂还应具有良好的活性和选择性,高热稳定性,以及对硫、氯、镍/铁羰基等毒性物质的良好抗性[69-70]。尽管工业甲醇合成催化剂的效率略低,且在富含二氧化碳的原料气中具有更快的热烧结速度,但现有技术提供了一种将CO2和H2结合生产甲醇的可行解决方案,使工业甲醇催化剂更加稳定。另一个改进可能是提高甲醇合成催化剂的低温活性,在小型生产中,较低的温度将允许更好的平衡条件,更低的合成压力,从而减少成本。目前二氧化碳加氢制甲醇催化剂的发展方向为:铜基催化剂应持续改进热稳定性及抗硫稳定性;通过引入金属增强氧化物催化剂氢气活化能力,降低反应温度,保持氧化物优点;降低甲烷选择性,使其小于0.5%;注意一氧化碳加氢副产物,可在工艺设计中增加尾气循环工艺将尾气中的一氧化碳作为反应物继续参与反应。甲醇合成催化剂的开发和认识仍是非常活跃的研究领域。希望未来基于试验证据,获得具有预测能力的理论描述,以寻找具有更高低温活性或抗杂质的催化剂。在工业实践方面甲醇催化剂仍需继续探索。

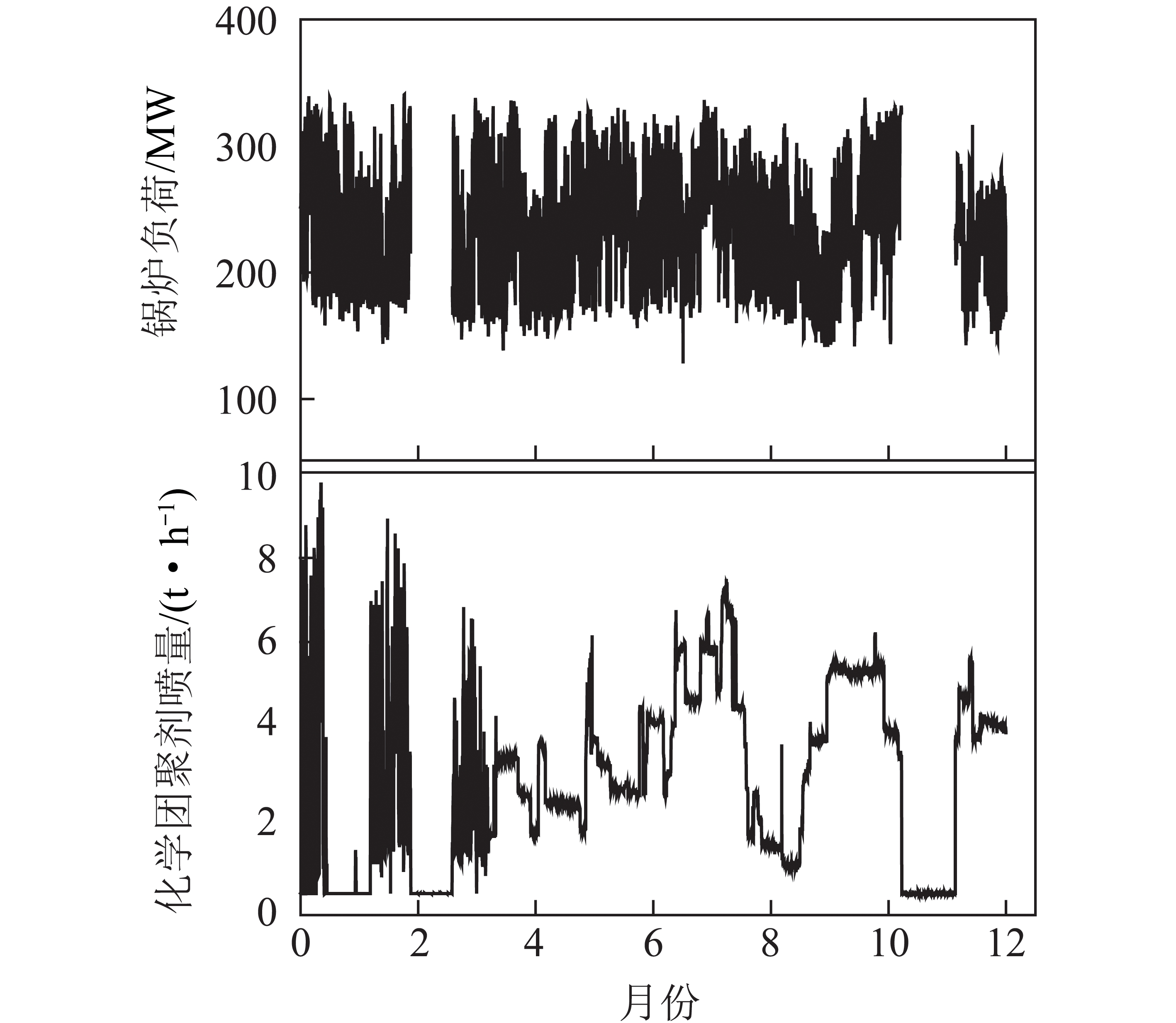

2.4 工业生产进程

近十几年,我国甲醇产能、产量和消费量持续增长,逐渐成为全球最大的甲醇生产和消费国,尤其是近几年随着甲醇制烯烃、甲醇燃料等新兴下游产业的蓬勃发展,甲醇行业开工率保持在较高水平,行业发展态势良好。2021年全年,国内甲醇总产量达7 816.38万t,较2020年增长1 173.18万t,增幅17.66%。2016—2021年我国甲醇产量见表3,可知我国甲醇工业化水平逐步提升[71]。

表3 2016—2021年我国甲醇产量[71]

Table 3 Methanol output in China from 2016 to 2021[71]

随着2020年上半年国际油价暴跌,国外天然气价格大幅下调、甲醇生产成本降低,因此国外甲醇凭借低廉的价格涌进国内。梅赛尼斯公司是全球最大的甲醇供应商,产品主要供应北美洲、亚太地区、欧洲和拉丁美洲等主要国际市场,在智利、特立尼达岛、新西兰等地拥有工厂,年产量分别达380万、190万、140万t;其次是荷兰Methanol Holdings公司,产能为44万t/a;SABIC排名第3,产能为315万t/a[72]。2021年,我国甲醇产能多分布在西北、华北、华东地区,产能占比分别35.26%、28.96%、17.73%。西北地区由于煤炭资源丰富,仍是我国最主要的甲醇产区,2021年西北地区甲醇产能达3 433.80万t,年内主要有新疆众泰20万t/a甲醇装置、延长二期60万t/a甲醇装置等装置投产[71]。

甲醇作为重要的有机原料应用于众多化工产品的生产过程,经一次加工后得到的产品达30种以上,经多次加工后得到的产品种类达100种以上[73]。目前国内外多为煤与天然气制甲醇工业装置,二氧化碳加氢制甲醇尚未实现大规模工业化。CO加氢制甲醇工业化和CO2加氢制甲醇技术开发历程见表4和表5。二氧化碳加氢制甲醇工业化历程见表6。

表4 CO加氢制甲醇工业化历程[74]

Table 4 Industrialization process of CO hydrogenation to methanol[74]

表5 CO2加氢制甲醇技术开发历程[74]

Table 5 Industrialization process of CO2 hydrogenation to methanol[74]

表6 CO2加氢制甲醇工业化历程

Table 6 Industrialization process of CO2 hydrogenation to methanol

2.5 CO2制甲醇国内外工艺

目前,利用可再生能源(如太阳能、风能)驱动的电解水生产氢,由于其环境友好、制氢效率高和可持续性,备受关注。电解水制氢面临减少能源消耗,降低成本,并提高可靠性、耐久性和安全性等挑战。

各种甲醇工艺净能源效率比较[75-77]如图8所示,其中包括将电解水与甲烷三重整相结合生产甲醇过程[77],基于Pro/II模拟的气化技术耦合的煤制甲醇过程[76],以常规的蒸汽重整技术为基础的天然气制甲醇工艺[75],氢气来自于电解水的二氧化碳直接加氢制甲醇过程。传统CO2加氢合成甲醇工艺存在能量利用效率低,无法利用反应间的吸放热关系为系统供热等问题。目前设计的瓶颈之一是电解水效率,改进潜力很大。此外,还可通过能源优化进一步开发工艺设计,降低整体能耗。对传统CO2制甲醇工艺进行技术经济评价,可知CO2排放量高,整体所需工业成本较高,其中制氢成本是影响过程经济性的关键因素。

图8 甲醇合成工艺净能源效率比较[75-77]

Fig.8 Comparison of net energy efficiency of methanol synthesis process[75-77]

ANTON等[17]采用氯气生产的副产物——湿氢设计了二氧化碳加氢合成甲醇高效工艺如图9所示,使用了湿氢汽提装置,达到双重正极效果。该工艺制甲醇CO2转化率为17.20%,H2转化率为18.17%,全流程经循环后甲醇总产率为99.83%,每年产出甲醇100 070 t。该工艺优势在于可从甲醇-水混合物中去除未反应完全的一氧化碳和二氧化碳,从而实现二氧化碳完全循环,避免其存在于产品中,同时还能去除湿氢中的水分,从而避免加水对平衡转化的负面影响。

图9 CO2加氢合成甲醇高效工艺流程[17]

Fig.9 Aspen Plus flowsheet of an efficient process for methanol synthesis by CO2 hydrogenation[17]

SIMOES等[78]利用Aspen Plus软件对CO2加氢制甲醇过程进行了模拟和优化。利用从燃煤热电厂烟气中捕获的二氧化碳和电解水产生的氢气(图10)。二氧化碳回收和甲醇合成所需电能来自燃煤电厂,电解水所需电能来自可再生能源。甲醇装置产生的蒸汽用于二氧化碳捕获,显著降低二氧化碳回收对热电装置蒸汽性能的影响。通过二氧化碳平衡可以看出,如果有无碳氢气,可能大量减少二氧化碳排放。

图10 CO2加氢过程的整体示意[78]

Fig.10 Schematic diagram of CO2 hydrogenation process[78]

MOELLENBRUCK等[79]以德国某传统发电厂为基础进行电力和甲醇的热电联产,动力燃料过程的相关组件建模如图11所示。该研究进行技术经济分析时考虑了P2MeOH投资成本、二氧化碳排放成本以及电力、甲醇和氧气市场价格等参数。模拟得到甲醇质量流量为14.67 t/h,每年总收入约520万欧元,每年减少二氧化碳排放量达150 t。电解槽生成1 m3氢气耗电6.25 kWh,占投资成本的87%。

图11 仿真过程原理[79]

Fig.11 Principles of simulation process[79]

ZHUANG等[80]采用直接化学循环法生产生物质甲醇,也是一种有前景的甲醇绿色可持续生产方法。该研究提出了2种生物质直接化学循环法生产甲醇的工艺路线,经热力学和技术经济对比分析,第2种工艺路线基于生物质化学循环制氢(B-CLHP)在经济上更可行,甲醇成本水平化,净现值、内部收益率、动态投资回收期分别为383美元/t、413万美元(MUSD)、9.45%和8.29 a,优于第1种工艺479美元/t。DWIVEDI等[81]探究了利用氧燃料燃烧的三重整耦合二氧化碳稳定生产的过程。燃烧废气(即烟气)与甲烷的三重整,避免了捕获步骤,从而生产用于甲醇生产的合成气,已被提议作为一种可行的CO2气化替代方案,用于传统的空气燃烧系统。然而,氮的存在导致反应器尺寸增加和三重整基础工艺效率降低。该研究提出将氧燃料燃烧与三重整耦合甲醇生产工艺相结合,以缓解上述缺陷。WANG等[82]提出了一种煤制甲醇(CTM)工艺与CO2利用相结合的绿色制氢方法,工艺流程如图12所示。新工艺称为GH-CTM工艺,可实现密集的材料耦合,提高碳效率,提高甲醇生产率。该工艺采用Cu/Zn/Al/Zr催化剂,经Aspen模拟优化得到的反应条件为温度250 ℃,压力5 MPa,空速5.9 m3/h(以每千克催化剂计),2.10.GH-CTM工艺的碳元素有效利用率为81.52%,甲醇总产量为16 169 kmol/h,该工艺能源效率为51.90%。过程建模、参数优化和仿真结果表明,该工艺的能源效率、CO2排放和甲醇产量分别比传统CTM工艺提高10.52%、降低85.64%和提高124.67%;经过计算,GH-CTM工艺的生产成本为201.75美元/t,比CTM工艺低23.95%,投资回收期(2.8 a)比CTM工艺(7.2 a)低。与传统CTM工艺相比,该工艺的内部收益率提高了47.37%,为引入绿色氢气实现CO2利用和煤制化工的可持续转化提供了一种有前景的方法。

图12 GH-CTM的工艺流程[82]

Fig.12 Process flowsheet of the GH-CTM[82]

张晓阳等[54]研究了反应参数对自主研制的C312系列催化剂上二氧化碳加氢合成甲醇的影响,提高原料合成气中的氢碳比,可显著提高CO2总转化率,但甲醇时空产率下降。保持原料合成气中氢碳物质的量比为3~5时,CO2和H2合成甲醇反应具有明显的工业经济优势,CO2转化率为22%~30%,精甲醇时空收率为27%~55%。CO2加氢制甲醇工艺技术具有较好的环保、经济效益与工业化前景。XIANG等[83]设计分析了一种结合焦炉煤气化学回路氢气和化学回路空分的煤制甲醇新工艺如图13所示。新工艺提高了碳利用效率,提高了甲醇产量,减少了二氧化碳排放。该新工艺的主要优点是将煤气化与化学回路技术相结合,去除水气转换装置,降低燃料消耗。生产1 t甲醇,煤制甲醇的耗煤量为1.45 t,而在优化的操作条件下,新工艺的耗煤量减少至0.75 t,同时需额外使用0.35 t焦炉煤气。通过参数优化和工艺整合,将新工艺的碳利用率由38.4% 提高至56.1%。该新工艺在经济效益方面也具有较大前景。

图13 新工艺工艺流程[83]

Fig.13 Process flowsheet of the novel process[83]

MAKSIMOV等[84]提出了一种具有保护吸附剂层的附加反应器结构,用于生产高纯甲醇产品。采用多目标优化研究考察甲醇生产速率和产品纯度之间的权衡。结果表明,对于合成高纯甲醇产品,绝热反应器和准等温反应器的最佳反应器温度和催化剂质量分数分别为215 ℃下0.65和235 ℃下0.50。YOUSAF等[85]将高温固体氧化物电解槽(SOE)作为一种从蒸汽中生产氢气(12.16 t/h)的来源,与CO2加氢过程相结合,以降低甲醇生产成本,如图14所示。将SOE与甲醇生产工艺相结合,制氢成本较碱性水电解槽降低22.3%。该工艺CO2转化率为32.62%,甲醇产量为59.49 t/h,需强调的是,该工艺二氧化碳转化率高的原因是反应压力在模拟时设置为7.5 MPa,使用的催化剂动力学模型忽视了CO2体积分数达20%及以上会导致大量甲烷产生,尽管该模型有显著改进,但反应机理仍不准确。随着制氢技术的进步,特别是高性能材料的开发和电解槽的商业化,上述工艺可能进一步降低甲醇生产成本。

图14 改进的CO2加氢制甲醇工艺流程[85]

Fig.14 Modified flowsheet for the methanol production by CO2 hydrogenation[85]

NAZERIFARD等[86]设计了基于可再生能源和烟气二氧化碳的新型甲醇、氢、电三联发电系统,提出一种由有机朗肯循环(ORC)、碳捕集装置(CC)、质子交换膜电解槽(PEME)、甲醇合成装置(MSU)和直接甲醇燃料电池(DMFC)组成的新型三元联产体系,并从热力学角度进行了分析。该系统CO2转化率为21.3%,甲醇选择性为97.7%,甲醇产率为20.81%,每天产甲醇518.88 t。该系统降低了碳排放速率,捕获了大部分烟气中的二氧化碳,并产生甲醇、氢气和电力。HERDEM等[87]将可再生能源发电厂生产甲醇与加氢相结合,提出实现可再生能源大规模配送、运输和储存的解决方案。该研究采用一种新型的非燃烧热载体生物质气化炉系统,结合大型太阳能发电厂和碱水电解系统生产甲醇。每生成1 kg甲醇需消耗3.85 kg CO2,太阳能转化为氢气和甲醇的效率分别为10.2%和8.4%。

目前,二氧化碳加氢制甲醇建成的工业化装置主要在国外,国内工业化装置很少,主要研究制甲醇催化剂及反应条件。我国二氧化碳加氢制甲醇技术虽已达到中试水平,但实现完全工业化还需解决一系列未攻克的难关。中国科学院山西煤炭化学研究所CO2加氢制甲醇课题立项申报的CO2加氢转化低成本制备甲醇关键技术与工程示范课题获科技部国家科技支撑计划立项。该课题结合山西省燃煤发电和钢铁生产等工业过程中的CO2废气排放量大、点源分布广和环境污染重等突出问题,以廉价的H2为原料,开展CO2工业废气加氢合成甲醇的核心技术高效催化剂和关键设备的研发。该课题的实施,将实现工业单管CO2加氢转化和低成本制备甲醇示范装置的建设,并完成了1 000 h稳定运行[88]。李灿[89]采用电催化分解水制氢和CO2加氢2项国际领先的催化技术,创新集成了液态太阳燃料合成全流程工艺装置,具有完全自主知识产权,整体技术国际领先。液态太阳燃料合成项目是太阳能 水 二氧化碳转化合成甲醇项目。在兰州新区完成的示范项目由10 MW光伏发电、1 000 m3/h碱性水电解制氢、1 000 t/a二氧化碳催化加氢制甲醇3个基本单元组成。项目验证了技术方案的可行性,以及核心技术催化剂的高选择性、高活性、耐毒性和长寿命,为工业化应用优化了参数和条件。

通过CO2加氢生产甲醇已被广泛研究20多年,但操作成本高,特别是用于氢气生产的成本高昂,阻碍其大规模工业化。在各种新工艺中,通过参数优化和工艺整合是为了使工艺过程中二氧化碳更多转化为燃料并尽可能少消耗能量。不断增长的全球能源需求造成化石燃料(如煤、汽油、天然气)枯竭和危害环境[90],在这种情况下,发展可持续可再生能源,实现低碳能源体系是必然趋势[91]。氢气本身是一种可再生能源,通过电解水产生,如果结合风能、水力和太阳能等绿色资源产生的电力,其成本将大幅下降[92]。但考虑到爆炸性和低能量密度,其处理、储存和运输均很有挑战性。因此,利用氢气与二氧化碳反应消耗来自工业废气中的CO2,并以更易储存和运输的化学品和燃料的形式储存能量。

3 结语与展望

1)关于二氧化碳催化加氢制备甲醇工艺技术大多停留在理论模拟层面或实验室领域,国内研究目前主要围绕甲醇催化剂及反应机理方面,在工业化方面并未深入研究。目前二氧化碳制甲醇催化剂虽有一定研究进展,但其性能距实现工业化还有一定差距。

2)甲醇作为碳载体和氢载体在过去20 a发挥了关键性作用。甲醇可用作能源存储介质、运输燃料和生产合成碳氢化合物及其产品的原材料。虽然目前甲醇在工业上大多通过合成气转化,但资源有限且正迅速耗尽。通过二氧化碳使甲醇与H2联合,充分利用甲醇与氢气相互转化这一原理,将二氧化碳循环利用,解决氢气存储和运输的问题,借助可再生能源实现碳中和。

3)CO2催化加氢制甲醇整体所需工业成本较高,其中制氢成本是影响过程经济性的关键因素。传统的电解水制氢技术一般规模小、能量转化效率普遍在50%~70%,很难规模化工业应用,且制氢能耗较高,生产1 m3氢气耗电4.5~5.5 kWh。需考虑降低制氢成本及能耗,将可再生能源光、风、水等转化为电能,再用电解水制绿氢,目前来看是可行的研究方向,可减少二氧化碳排放且消耗二氧化碳,符合国家双碳和绿色环保战略规划。二氧化碳催化加氢制甲醇的研究对人类社会的可持续发展意义重大。应重视研究新型CO2加氢制备甲醇工艺流程,优化换热网络及公用工程用量,节省设备投资和操作费用,指导企业改造,达到增产和节能降耗的目的。

[1] GUIL-L PEZ R, MOTA N, LLORENTE J, et al.Methanol synthesis from CO2: A review of the latest developments in heterogeneous catalysis[J].Materials, 2019, 12(23): 3902.

PEZ R, MOTA N, LLORENTE J, et al.Methanol synthesis from CO2: A review of the latest developments in heterogeneous catalysis[J].Materials, 2019, 12(23): 3902.

[2] MARLIN D S, SARRON E, SIGURBJÖRNSSON  .Process advantages of direct CO2 to methanol synthesis[J].Frontiers in Chemistry, 2018, 6(1): 446-453.

.Process advantages of direct CO2 to methanol synthesis[J].Frontiers in Chemistry, 2018, 6(1): 446-453.

[3] GONG L, YANG Z, LI K, et al.Recent development of methanol electrooxidation catalysts for direct methanol fuel cell[J].Journal of Energy Chemistry, 2018, 27(6): 1618-1628.

[4] 谢克昌, 房鼎业.甲醇工艺学[M].北京: 化学工业出版社, 2010.

[5] 赵建军.甲醇生产工艺[M].北京: 化学工业出版社, 2008.

[6] 陈倩.60万吨甲醇装置的全流程模拟及能效优化[D].天津: 天津大学, 2013.

[7] ZHI T, YANG W, XUDONG Z, et al.The effect of methanol production and application in internal combustion engines on emissions in the context of carbon neutrality: A review[J].Fuel, 2022, 320: 1-40.

[8] 温溯.低温甲醇洗工艺系统分析及改进[J].化工设计通讯, 2021, 47(3): 9-10.

WEN Shuo.Analysis and improvement of low temperature methanol washing process system[J].Chemical Design Communication, 2021, 47(3): 9-10.

[9] 周国泰.危险化学品安全技术全书[M].北京: 化学工业出版社, 1997.

[10] 王翔, 郭拥军, 张建军.甲醇、汽油及甲醇汽油作内燃机燃料的性质比较[J].化工时刊,2005,19(3):46-49.

WANG Xiang, GUO Yongjun, ZHANG Jianjun.Comparison of the properties of methanol, gasoline and methanol gasoline as fuels for internal combustion engines[J].Chemical Times,2005,19(3):46-49.

[11] BLUMBERG T, MOROSUK T, TSATSARONIS G.Exergy-bas-ed evaluation of methanol production from natural gas with CO2 utilization[J].Energy, 2017, 141(2): 2528-2539.

[12] 徐士彬.甲醇合成工艺技术分析及选用[J].石油和化工设备, 2008, 11(6): 33-38.

XU Shibin.Analysis and selection of methanol synthesis process technology[J].Petroleum and Chemical Equipment, 2008, 11(6): 33-38.

[13] 郭娟.甲醇的生产工艺及其发展现状[J].百科论坛电子杂志, 2018, 19: 735.

GUO Juan.Production process of methanol and its development status[J].Encyclopedia Forum Journal, 2018, 19: 735.

[14] ITALIANO C, CRISTIANO G, VITA A.Syngas production by methane oxy-steam reforming on Me/CeO2(Me = Rh, Pt, Ni)catalyst lined on cordierite monoliths[J].Applied Catalysis, B: Environmental, 2015, 162: 551-563.

[15] LUU M T, MILANI D, BAHADORI A, et al.A comparative study of CO2 utilization in methanol synthesis with various syngas production technologies[J].Journal of CO2 Utilization, 2015, 12: 62-76.

[16] FIEDLER E, GROSSMANN G, KERSEBOHM D B, et al.Methanol[J].Ullmanns Encyclopedia of Industrial Chemistry, 2011,15(10):a16_465.

[17] ANTON A, PRAGT J, VOS H, et al.Novel efficient process for methanol synthesis by CO2 hydrogenation[J].Chemical Engineering Journal, 2016, 284: 260-269.

[18] MANENTI F.CO2 as feedstock: A new pathway to syngas[J].Computer Aided Chemical Engineering, 2015, 37: 1049-1054.

[19] 罗乐, 聂容春, 徐初阳, 等.国内外甲醇合成工艺评述[J].安徽化工,2010,36(S1):72-76.

LUO Le, NIE Rongchun, XU Chuyang, et al.Review of methanol synthesis processes at home and abroad[J].Anhui Chemical Industry,2010,36(S1):72-76.

[20] 宋维瑞.甲醇工学[M].北京: 化学工业出版社, 1991.

[21] 王岩军.粗甲醇产品中杂质的控制[J].化学工程与装备, 2010(7): 2.

WANG Yanjun.Control of impurities in crude methanol products[J].Chemical Engineering and Equipment, 2010(7): 2.

[22] 张亚芳.粗甲醇纯度和杂质测定方法的研究[J].上海化工, 2013,38(9):28-29.

ZHANG Yafang.Study on the determination of purity and impurities of crude methanol[J].Shanghai Chemical Industry, 2013,38(9):28-29.

[23] 张灵灵.粗甲醇中杂质及测定方法研究[J].化工管理, 2019(20):31-32.

ZHANG Lingling.Study on impurities and determination methods in crude methanol[J].Chemical Management, 2019(20):31-32.

[24] 王绍云, 向阳, 初广文, 等.甲醇精馏系统的模拟与优化研究[J].计算机与应用化学,2015,32(4):403-407.

WANG Shaoyun, XIANG Yang, CHOU Guangwen, et al.Simulation and optimization of methanol distillation systems[J].Computers and Applied Chemistry,2015,32(4):403-407.

[25] 吕利霞.粗甲醇三塔精馏操作控制及其优势分析[J].内蒙古石油化工,2012,23(4):9-10.

LYU Lixia.Analysis of operational control and advantages of triple column distillation of crude methanol[J].Inner Mongolia Petrochemical, 2012,23(4):9-10.

[26] SONG C.Global challenges and strategies for control, conve-rsion and utilization of CO2 for sustainable development involving energy, catalysis, adsorption and chemical processing[J].Catalysis Today, 2006, 115(1/4): 2-32.

[27] MIKKELSEN M, JRGENSEN M, KREBS F C.The teraton challenge.A review of fixation and transformation of carbon dioxide[J].Energy &Environmental Science, 2010, 3: 43-81.

[28] ARAKAWA H.Research and development on new synthetic rou-tes for basic chemicals by catalytic hydrogenation of CO2[J].Studies in Surface Science &Catalysis, 1998, 114: 19-30.

[29] GALLUCCI F, PATURZO L, BASILE A.An experimental study of CO2 hydrogenation into methanol involving a zeolite membrane reactor[J].Chemical Engineering and Processing, 2004, 43(8): 1029-1036.

[30] MAHAJAN D, GOLAND A N.Integrating low-temperature methanol synthesis and CO2 sequestration technologies: Application to IGCC plants[J].Catalysis Today, 2003, 84(S1/S2): 71-81.

[31] FORNERO E L, CHIAVASSA D L, BONIVARDI A L, et al.CO2 capture viacatalytic hydrogenation to methanol: Thermodynamic limit vs.′kinetic limit′[J].Catalysis Today, 2011, 172(1): 158-165.

[32] RODRIGUEZ J A, EVANS J, FERIA L, et al.CO2 hydrogena-tion on Au/TiC, Cu/TiC, and Ni/TiC catalysts: Production of CO, methanol, and methane[J].Journal of Catalysis, 2013, 307: 162-169.

[33] LIU Xiaoran, SONG Yingquan, GENG Wenhao, et al.Cu-Mo2C/MCM-41: An efficient catalyst for the selective synthesis of methanol from CO2[J].Catalysts, 2016, 6(5): 75.

[34] WANG W, WANG S, MA X.Recent advances in catalytic hydrogenation of carbon dioxide[J].Chemical Society Reviews, 2011, 40(7): 3703-3727.

[35] KATTEL S, RAM REZ P, CHEN J G, et al.Active sites for CO2 hydrogenation to methanol on Cu/ZnO catalysts[J].Science, 2017, 355: 1296-1299.

REZ P, CHEN J G, et al.Active sites for CO2 hydrogenation to methanol on Cu/ZnO catalysts[J].Science, 2017, 355: 1296-1299.

[36] LARMIER K, LIAO W C, TADA S, et al.CO2-to-methanol hydrogenation on zirconia-supported copper nanoparticles: Reaction intermediates and the role of the metal-support interface[J].Angewandte Chemie, 2017, 129: 2358-2363.

[37] YANG Y, MEI D, PEDEN C, et al.Surface-bound intermedi-ates in low-temperature methanol synthesis on copper: Participants and spectators[J].ACS Catalysis, 2015, 5(12): 7328-7337.

[38] RODRIGUEZ J A, EVANS J, FERIA L, et al.CO2 hydrogena-tion on Au/TiC, Cu/TiC, and Ni/TiC catalysts: Production of CO, methanol, and methane[J].Journal of Catalysis, 2013, 307: 162-169.

[39] 王康, 李涛, 张海涛.CuO/ZnO/Al2O3改性催化剂上CH3OH重整制氢的研究[J].华东理工大学学报(自然科学版), 2022, 48(3): 281-289.

WANG Kang, LI Tao, ZHANG Haitao.Study on the reforming of CH3OH to hydrogen over CuO/ZnO/Al2O3 modified catalyst[J].Journal of East China University of Science and Technology(Natural Science Edition), 2022, 48(3): 281-289.

[40] STANGELAND K, KALAI D Y, DING Y, et al.Mesoporous manganese-cobalt oxide spinel catalysts for CO2 hydrogenation to methanol[J].Journal of CO2 Utilization, 2019, 32: 146-154.

[41] WANG Y, GAO W, LI K, et al.Strong evidence of the role of H2O in affecting methanol selectivity from CO2 hydrogenation over Cu-ZnO-ZrO2[J].Chem, 2020, 6(2): 419-430.

[42] DASIREDDY V D B C, LIKOZAR B.The role of copper oxid-ation state in Cu/ZnO/Al2O3 catalysts in CO2 hydrogenation and methanol productivity[J].Renewable Energy, 2019, 140: 452-460.

[43] RIBEIRINHA P, MATEOS-PEDRERO C, BOAVENTURA M, et al.CuO/ZnO/Ga2O3 catalyst for low temperature MSR reaction: Synthesis, characterization and kinetic model[J].Applied Catalysis B:Environmental, 2018, 221: 371-379.

[44] RAUDASKOSKI R, TURPEINEN E, LENKKERI R, et al.Catalytic activation of CO2: Use of secondary CO2 for the production of synthesis gas and for methanol synthesis over copper-based zirconia-containing catalysts[J].Catalysis Today, 2009, 144(3/4): 318-323.

[45] LIU J, SHI J, HE D, et al.Surface active structure of ultra-fine Cu/ZrO2 catalysts used for the CO2 H2 to methanol reaction[J].Applied Catalysis A: General, 2001, 218(1): 113-119.

[46]  J, KOZLOWSKA A, GRABOWSKI R, et al.Effect of Mg and Mn oxide additions on structural and adsorptive properties of Cu/ZnO/ZrO2 catalysts for the methanol synthesis from CO2[J].Applied Catalysis A General, 2003, 249(1): 129-138.

J, KOZLOWSKA A, GRABOWSKI R, et al.Effect of Mg and Mn oxide additions on structural and adsorptive properties of Cu/ZnO/ZrO2 catalysts for the methanol synthesis from CO2[J].Applied Catalysis A General, 2003, 249(1): 129-138.

[47] TAN G, QING G, SHAOZHONG L, et al.Effect of surface basicity over the supported Cu-ZnO catalysts on hydrogenation of CO2 to methanol[J].Journal of Catalysis, 2022, 407: 312-321.

[48] LI C, YUAN X, FUJIMOTO K.Development of highly stable catalyst for methanol synthesis from carbon dioxide[J].Applied Catalysis A: General, 2014, 469: 306-311.

[49] GAO P, LI F, XIAO F, et al.Effect of hydrotalcite-containing precursors on the performance of Cu/Zn/Al/Zr catalysts for CO2 hydrogenation: Introduction of Cu2 at different formation stages of precursors[J].Catalysis Today, 2012, 194(1): 9-15.

[50] GUO X, MAO D, LU G, et al.CO2 hydrogenation to methanol over Cu/ZnO/ZrO2 catalysts prepared via a route of solid-state reaction[J].Catalysis Communications, 2011, 12(12): 1095-1098.

[51] YAN, BINHANG, POROSOFF, et al.Catalytic reduction of CO2 by H2 for synthesis of CO, methanol and hydrocarbons: Challenges and opportunities[J].Energy &Environmental Science, 2016, 9(1): 62-73.

[52] KATTEL S, YAN B, YANG Y, et al.Optimizing binding energies of key intermediates for CO2 hydrogenation to methanol over oxide-supported copper[J].Journal of the American Chemical Society, 2016, 138(38): 12440.

[53] KONDRATENKO E V, MUL G, BALTRUSAITIS J, et al.Status and perspectives of CO2 conversion into fuels and chemicals by catalytic, photocatalytic and electrocatalytic processes[J].Energy &Environmental Science, 2013, 6(11): 3112-3135.

[54] 张晓阳, 胡志彪, 凌华招, 等.二氧化碳加氢合成甲醇催化剂及工艺研究开发[J].天然气化工(C1化学与化工), 2011, 36(6): 41-45.

ZHANG Xiaoyang, HU Zhibiao, LING Huazhao, et al.Research and development of catalysts and processes for methanol synthesis from carbon dioxide hydrogenation[J].Natural Gas Chemistry(C1 Chem.&Chem.), 2011, 36(6): 41-45.

[55] WATANABE T T.The stability of Cu/ZnO-based catalysts in methanol synthesis from a CO2-rich feed and from a CO-rich feed[J].Applied Catalysis A: General, 2001, 218: 235-240.

[56] 周雷雷, 程海洋, 赵凤玉.Pd基多相催化剂上CO2加氢反应的研究进展[J].高等学校化学学报, 2022, 43(7):59-73.

ZHOU Leilei, CHENG Haiyang, ZHAO Fengyu.Progress of CO2 hydrogenation over Pd-based multiphase catalysts[J].Journal of Higher Education Chemistry, 2022,43(7):59-73.

[57] 高洁.Au基合金材料制备及电催化活性研究[D].武汉: 武汉轻工大学,2015.

[58] 任丽萍, 戴维林, 曹勇, 等.甲醇脱氢制无水甲醛的高活性Ag-SiO2-Al2O3催化剂[J].化学学报, 2003, 61(6):937-940.

REN Liping, DAI Weilin, CAO Yong, et al.Highly active Ag-SiO2-Al2O3 catalysts for the dehydrogenation of methanol to anhydrous formaldehyde[J].Journal of Chemistry, 2003, 61(6):937-940.

[59] 迪丽努尔·艾力, 高希然, 毕坤豪, 等.不同金属改性HZSM-5催化剂的甲醇羰基化反应性能[J].无机化学学报,2022,38(5):901-912.

DILINUL Aili, GAO Xiran, BI Kunhao, et al.Performance of different metal-modified HZSM-5 catalysts for the carbonylation of methanol[J].Journal of Inorganic Chemistry,2022,38(5):901-912.

[60] 郑海涛, 李永亮, 梁剑莹, 等.甲醇在Pd基电催化剂上的氧化[J].物理化学学报, 2007, 23(7):993-996.

ZHENG Haitao, LI Yongliang, LIANG Jianying, et al.Oxidation of methanol over Pd-based electrocatalysts[J].Journal of Physical Chemistry, 2007, 23(7):993-996.

[61] DAGLE R A, HU J, JONES S B, et al.Carbon dioxide conversion to valuable chemical products over composite catalytic systems[J].Journal of Energy Chemistry, 2013, 22(3): 368-374.

[62] HAN Aizhe,DING Jie,ZHONG Qi.Role of single-atom Pd in Cu/ZrO2 catalysts for CO2 hydrogenation to methanol[J].Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2022, 641: 1-8.

[63] 贾琴琴.负载型Au基双金属Au-M/TiO2-NB纳米催化剂的制备及性能研究[D].济南: 山东大学, 2016.

[64] 王歌.双金属Au-CuO/CeO2催化二氧化碳加氢制甲醇催化性能研究[D].大连: 大连理工大学, 2020.

[65] 郭晓明, 毛东森, 卢冠忠, 等.CO2加氢合成甲醇催化剂的研究进展[J].化工进展, 2012, 31(3): 477-488.

GUO Xiaoming, MAO Dongsen, LU Guanzhong, et al.Research progress on CO2 hydrogenation catalysts for methanol synthesis[J].Chemical Progress, 2012, 31(3): 477-488.

[66] WANG J, LI G, LI Z, et al.A highly selective and stable ZnO-ZrO2 solid solution catalyst for CO2 hydrogenation to methanol[J].Science Advances, 2017, 3(10): e1701290.

[67] HU J, YU L, DENG J, et al.Sulfur vacancy-rich MoS2 as a catalyst for the hydrogenation of CO2 to methanol[J].Nature Catalysis, 2021, 4(3): 242-250.

[68] KULD S, THORHAUGE M, FALSIG H, et al.Quantifying the promotion of Cu catalysts by ZnO for methanol synthesis[J].Science, 2016, 352(6288): 969-974.

[69] LUNKENBEIN T, GIRGSDIES F, KANDEMIR T, et al.Brid-ging the time gap: A copper/zinc oxide/aluminum oxide catalyst for methanol synthesis studied under industrially relevant conditions and time scales[J].Angewandte Chemie International Edition, 2016, 55(41): 12708-12712.

[70] FICHTL M B, SCHLERETH D, JACOBSEN N, et al.Kinetics of deactivation on Cu/ZnO/Al2O3 methanol synthesis catalysts[J].Applied Catalysis A: General, 2015, 502: 262-270.

[71] 陈升华.2021-2022年度中国甲醇行业市场分析报告(中)[J].广州化工, 2022, 50(4): 1-3.

CHEN Shenghua.Market analysis report on China methanol industry for 2021-2022(medium)[J].Guangzhou Chemical Industry, 2022, 50(4): 1-3.

[72] 董松.甲醇生产、市场及竞争力分析[J].上海化工, 2010, 35(6): 21-25.

DONG Song.Analysis of methanol production, market and competitiveness[J].Shanghai Chemical Industry, 2010, 35(6): 21-25.

[73] MALLICK R K, THOMBRE S B, SHRIVASTAVA N K.Vapor feed direct methanol fuel cells(DMFCs): A review[J].Renewable &Sustainable Energy Reviews, 2016, 56: 51-74.

[74] 李庆勋, 王宗宝, 娄舒洁, 等.二氧化碳加氢制甲醇研究进展[J].现代化工, 2019, 39(5): 19-23.

LI Qingxun, WANG Zongbao, LOU Shujie, et al.Research progress of carbon dioxide hydrogenation to methanol[J].Modern Chemical Industry, 2019, 39(5): 19-23.

[75] BOZZANO, GIULIA, MANENTI, et al.Efficient methanol synthesis: Perspectives, technologies and optimization strategies[J].Progress in energy and combustion science, 2016, 56: 51-74.

[76] CHEN P C, CHIU H M, CHYOU Y P, et al.Processes simulation study of coal to methanol based on gasification technology[J].International Scholarly and Scientific Research &Innovation, 2010, 4(5): 351-359.

[77] SHI C, LABBAF B, MOSTAFAVI E, et al.Methanol production from water electrolysis and tri-reforming: Process design and technical-economic analysis[J].Journal of CO2 Utilization, 2020, 38: 241-251.

[78] SIMOES VAN-DAL E, BOUALLOU C.CO2 abatement through a methanol production process[J].Chemical Engineering Transactions, 2012, 29: 463-468.

[79] MOELLENBRUCK F, KEMPKEN T, DIERKS M, et al.Cogeneration of power and methanol based on a conventional power plant in Germany[J].The Journal of Energy Storage, 2018, 19: 393-401.

[80] ZHUANG S, MAA B.Comparative thermodynamic and techno-economic assessment of green methanol production from biomass through direct chemical looping processes[J].Journal of Cleaner Production, 2021, 321: 1-11.

[81] DWIVEDI A, GUDI R, BISWAS P.Oxy-fuel combustion based enhancement of the tri-reforming coupled methanol production process for CO2 valorization[J].Journal of CO2 Utilization, 2018, 24: 376-385.

[82] WANG D L, MENG W L, ZHOU H R, et al.Green hydrogen coupling with CO2 utilization of coal-to-methanol for high methanol productivity and low CO2 emission[J].Energy, 2021, 231: 1-11.

[83] XIANG D, LI P, YUAN X, et al.Highly efficient carbon utilization of coal-to-methanol process integrated with chemical looping hydrogen and air separation technology: Process modeling and parameter optimization[J].Journal of Cleaner Production, 2020, 258: 120910.

[84] MAKSIMOV P, NIEMINEN H, LAARI A, et al.Sorption enhanced carbon dioxide hydrogenation to methanol: Process design and optimization[J].Chemical Engineering Science, 2022, 252: 1-15.

[85] YOUSAF M, MAHMOOD A, ELKAMEL A, et al.Techno-economic analysis of integrated hydrogen and methanol production process by CO2 hydrogenation[J].International Journal of Greenhouse Gas Control, 2022, 115: 103615.

[86] NAZERIFARD R, KHANI L, MOHAMMADPOURFARD M, et al.Design and thermodynamic analysis of a novel methanol, hydrogen, and power trigeneration system based on renewable energy and flue gas carbon dioxide[J].Energy Conversion and Management, 2021, 233: 113922.

[87] HERDEM M S, MAZZEO D, MATERA N, et al.Simulation and modeling of a combined biomass gasification-solar photovoltaic hydrogen production system for methanol synthesis via carbon dioxide hydrogenation[J].Energy Conversion and Management, 2020, 219C: 113045.

[88] 王若群.中国科学院山西煤炭化学研究所CO2加氢制甲醇课题立项[J].石油化工, 2013, 42(10): 1085.

WANG Ruoqun.Project on CO2 hydrogenation to methanol at the Shanxi Institute of Coal Chemistry, Chinese Academy of Sciences[J].Petrochemical, 2013, 42(10): 1085.

[89] 李灿.累计稳定运行超1 000 h,全球首套液态阳光加氢站示范项目通过考核[J].上海节能, 2020(10): 1225.

The world′s first demonstration project of liquid sunlight hydrogen refueling station passed the evaluation with a total stable operation of over 1000 h[J].Shanghai Energy Conservation, 2020(10): 1225.

[90] ZHAO B, SUN M, CHEN F, et al.Unveiling the activity origin of iron nitride catalyst for efficient hydrogenation of CO2 to C2 hydrocarbons[J].Angewandte Chemie International Edition, 2021, 60: 4496-4500.

[91] CHEN Z, WEI W, NI B J.Cost-effective catalysts for renew-able hydrogen production via electrochemical water splitting: Recent advances[J].Current Opinion in Green and Sustainable Chemistry, 2021, 27: 100398.

[92] ALI A, SHEN P K.Nonprecious metal′s graphene-supported el-ectrocatalysts for hydrogen evolution reaction: Fundamentals to applications[J].Arbon Energy, 2020, 2(1): 99-121.

Research progress on catalytic hydrogenation of carbon dioxide to methanol

GUO Jiayi,HE Yurong,MA Jingjing,et al.Research progress on catalytic hydrogenation of carbon dioxide to methanol[J].Clean Coal Technology,2023,29(4):49-64.