对冲燃烧锅炉水冷壁气膜保护技术

0 引 言

国内燃煤发电机组锅炉超低排放改造完成后,不同容量等级和炉型的燃煤锅炉均出现不同程度的水冷壁高温腐蚀问题,多数锅炉实际燃用煤种与设计煤偏差较大,因市场原因高硫煤、劣质煤成为很多锅炉的掺烧煤种,使水冷壁在较短时间内减薄甚至泄漏爆管,严重影响发电机组的安全稳定运行,停炉检修时需大量更换水冷壁管,锅炉检修维护成本急剧升高。

针对水冷壁高温腐蚀问题,众多学者和研究机构对高温腐蚀机理、运行管理措施和技术升级改造等多方面进行了大量研究。赵虹等[1]、徐洪等[2]、王毅斌等[3-4]对电站锅炉水冷壁高温腐蚀机理进行了研究,结果表明水冷壁腐蚀层主要为多种铁的硫化物,腐蚀类型大多为还原性气氛下的硫化物型高温腐蚀。郝剑等[5]、李永生等[6]、陈登高等[7]采用数值模拟对对冲燃烧锅炉中煤粉空气分级燃烧工况下水冷壁近壁区还原性气氛分布特性进行了预测,结果表明煤粉空气分级燃烧时对冲燃烧锅炉两侧墙水冷壁附近还原性气氛很强,为高温腐蚀的发生提供了条件。

现阶段缓解水冷壁高温腐蚀的主要措施包括水冷壁防腐喷涂、燃烧优化调整和贴壁风技术改造。水冷壁防腐喷涂技术成熟,可在短时间内缓解水冷壁高温腐蚀,但未消除发生高温腐蚀的根源,定期喷涂将增加锅炉的检修维护成本。王赫等[8]、林安飞[9]、黄宣等[10]针对燃煤锅炉水冷壁高温腐蚀进行了燃烧优化调整,通过对运行氧体积分数、二次风配风方式、煤粉细度和燃烧器旋流强度等参数进行调整,可一定程度缓解水冷壁高温腐蚀,但不能彻底解决。贴壁风技术以消除水冷壁高温腐蚀产生的根源为出发点,同时系统相对简单、改造成本较低,成为重点研究对象。刘鹏宇等[11]对现有贴壁风系统进行了综述,现有贴壁风系统布置方式主要有前后墙布置、两侧墙布置和组合布置,贴壁风风源均取自热二次风。由于热二次风风压偏低,前后墙布置的贴壁风刚性较弱,难以大面积覆盖两侧墙水冷壁。徐顺生等[12]、许涛等[13]、李敏等[14]、朱宣而[15]、杨振等[16]提出两侧墙布置的贴壁风需在侧墙水冷壁上布置大量喷口,深入炉膛内的喷口易结渣、烧损。杨希刚等[17-18]、陈勤根等[19]、张春辉等[17-20]提出的组合式贴壁风可实现水冷壁高温腐蚀区域的大面积覆盖,但喷口布置超40支,系统相对复杂。

笔者提出一种防治对冲燃烧锅炉水冷壁高温腐蚀的气膜保护技术,其基本原理为在水冷壁向火侧1.0 m内形成氧体积分数≥2.0%的热空气层,降低该区域内的CO和H2S体积分数,并缓解燃烧器风粉混合物对水冷壁的冲刷。采用高压热一次风作为风源,气膜保护系统母管由空气预热器出口热一次风母管引出,在炉后侧分为两路气膜保护支管输送炉膛单角气膜保护喷口所需的风量,每个角增加3层、12支气膜保护喷口,每层4只分别布置在前后墙水冷壁角部,距离两侧墙水冷壁中心线1 000 mm;采用“一炉一型”的设计原则对气膜保护喷口进行非均等设计,通过数值模拟针对具体的炉型、燃煤煤质和高温腐蚀发生的重点区域对气膜保护喷口的位置、层数、垂直倾角和风量配比进行优化;结合工程应用现场热态试验结果对该技术的应用效果和研究方法的可靠性进行验证和分析。

1 水冷壁高温腐蚀机理

低氮燃烧工况下水冷壁高温腐蚀基本属于还原性气氛下的硫化物型高温腐蚀[2],燃烧区域水冷壁附近为缺氧环境,煤种的硫以气态H2S形式存在,H2S具有强腐蚀性,可与基体Fe及其氧化物FeO、Fe2O3、Fe3O4反应生成FeS,主要反应方程式为:

Fe H2S![]() FeS H2,

FeS H2,

(1)

FeO H2S![]() FeS H2O,

FeS H2O,

(2)

3Fe2O3 7H2S![]() 6FeS 7H2O SO2,

6FeS 7H2O SO2,

(3)

Fe3O4 4H2S![]() FeS Fe2S3 4H2O。

FeS Fe2S3 4H2O。

(4)

同时,基体Fe可与活性硫原子[S]反应,主要反应方程式为:

Fe [S]![]() FeS。

FeS。

(5)

活性硫原子[S]来源与H2S和煤中黄铁矿FeS2有关,主要反应方程式为:

2H2S SO2![]() 2H2O 3[S],

2H2O 3[S],

(6)

2H2S O2![]() 2H2O 2[S],

2H2O 2[S],

(7)

H2S![]() H2 [S],

H2 [S],

(8)

FeS2![]() FeS [S],

FeS [S],

(9)

3FeS2 12C 2O2![]() Fe3O4 12C 6[S]。

Fe3O4 12C 6[S]。

(10)

水冷壁基体一般在高温下由内向外形成3层FeO-Fe3O4-Fe2O3氧化膜,由于H2S和[S]的破坏产生高温腐蚀。气膜保护技术旨在降低水冷壁附近的还原性气氛和H2S浓度,从而防止水冷壁高温腐蚀。

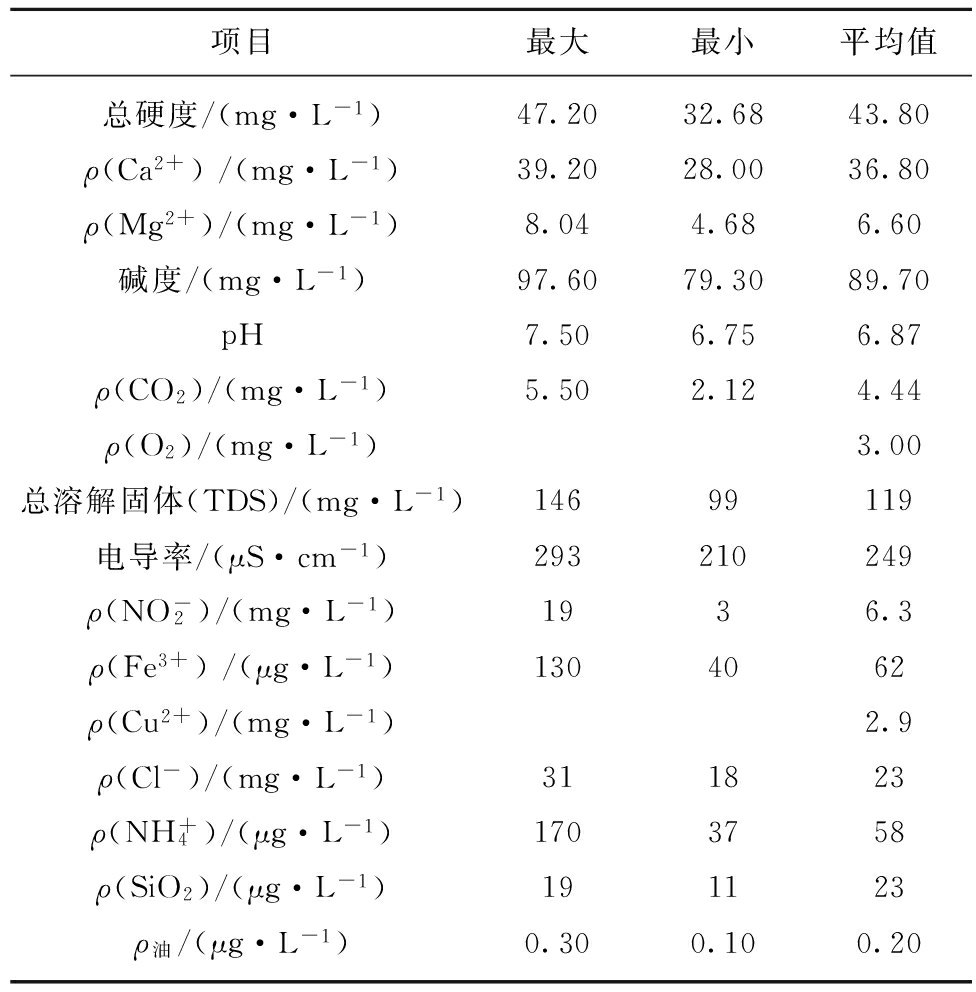

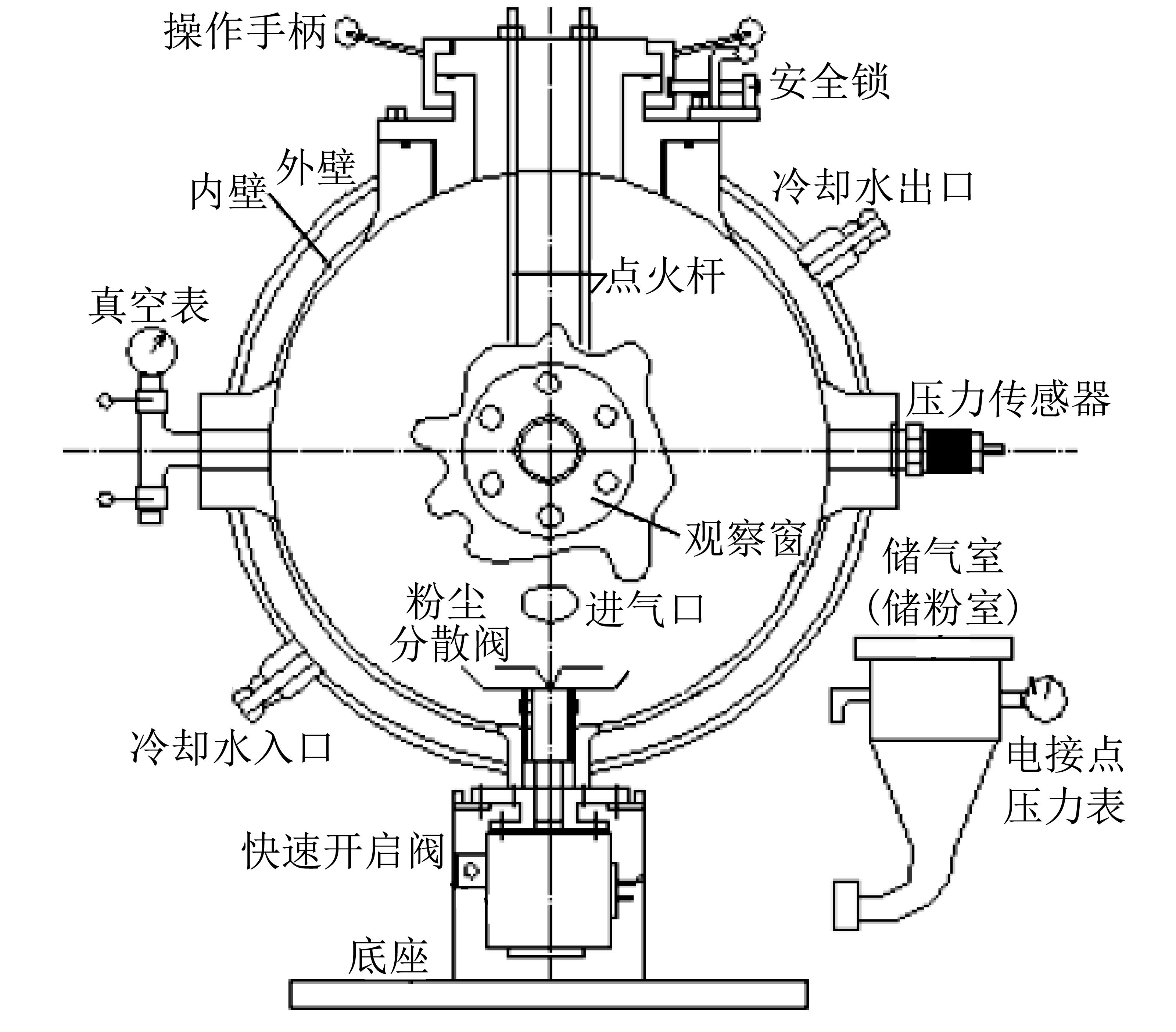

2 锅炉概况与燃煤特性

某600 MW超临界机组锅炉为DG1900/25.4-Ⅱ1型单炉膛、一次中间再热、平衡通风、固态排渣锅炉。采用前后墙对冲布置的旋流燃烧器,前墙3层、后墙2层布置,前后墙最上层燃烧器上方7 m位置布置8支燃尽风喷口。炉膛下部膜式水冷壁管为内螺纹管,材质SA-213T2,管材规格Ф38.1 mm×7.5 mm。锅炉原设计煤为贫煤,近3 a掺烧大量高硫煤、低热值劣质煤和煤泥,水冷壁管腐蚀区域年平均腐蚀量为1.8~2.0 mm/a,检修1 a后水冷壁管壁减薄,最薄处为3.0~4.5 mm,水冷壁高温腐蚀严重。水冷壁管腐蚀情况如图1所示。

图1 水冷壁腐蚀情况

Fig.1 Picture of water wall corrosion

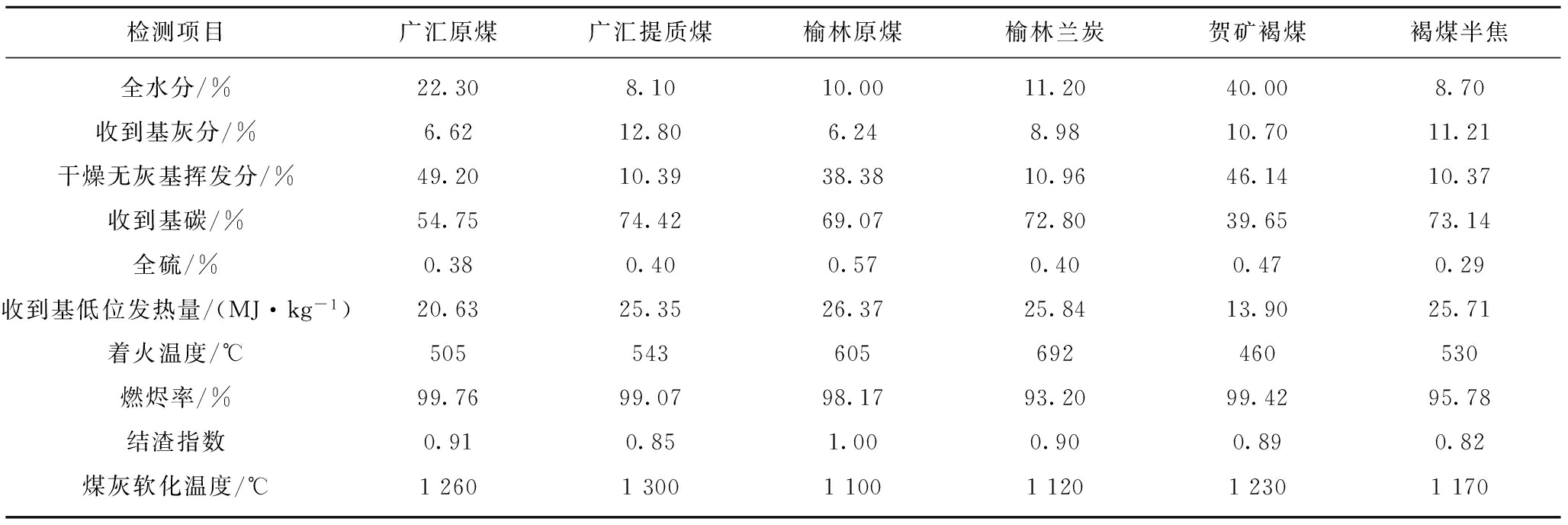

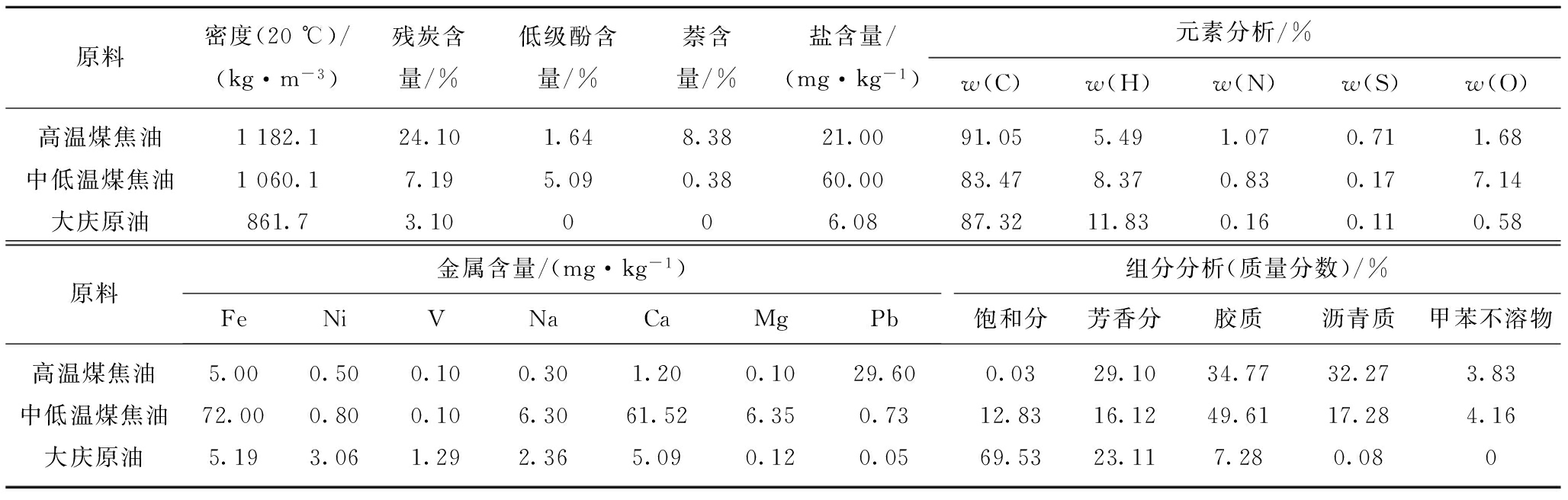

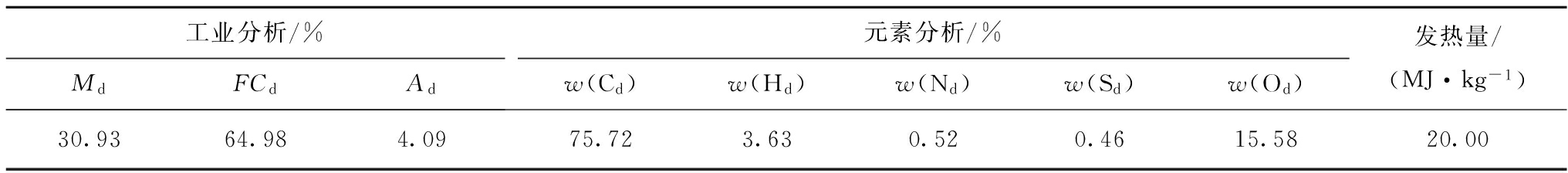

以近3 a入炉煤平均煤质作为研究对象,煤质参数见表1。

表1 近3 a平均入炉煤煤质参数

Table 1 Average coal quality parameters in recent three years

3 数值模拟分析

采用数值模拟计算软件Fluent内置热态燃烧模型,计算气膜保护技术应用前后炉膛内烟气组分体积分数和温度分布。在保证锅炉运行参数处于合理范围的前提下,迭代优化气膜保护系统的设计参数,确定合理的气膜保护喷口标高、倾角和风率等参数。

3.1 数学模型

计算中采用P1法作为辐射传热模型,k-ε方程作为湍流流动模型,燃烧采用PDF非预混燃烧/概率密度函数,利用双方程平行反应模型模拟挥发分析出着火过程,利用动力/扩散控制反应法控制焦炭燃烧过程,利用颗粒随机轨道模型预测煤粉颗粒的位移。

炉膛网格模型如图2所示,主要关注炉膛内燃烧区域整体动力场,在燃烧器至燃尽风区域进行网格加密,准确模拟该区域的流动特性,对炉膛出口后的对流受热面简化,计算模型包括简化后的屏式过热器,不含后续对流受热面。

图2 数值模拟炉膛网格

Fig.2 Numerical simulation grid

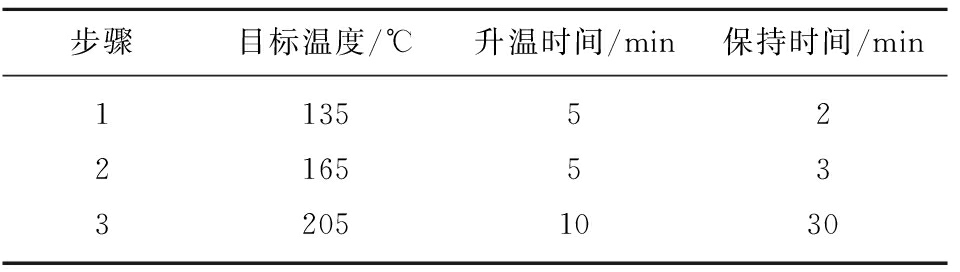

3.2 数值模拟工况

结合锅炉水冷壁高温腐蚀的实际情况,设计数值模拟工况见表2。

表2 数值模拟工况

Table 2 Numerical simulation condition

气膜保护技术应用前的原始工况和气膜保护技术应用后各高负荷计算工况中,锅炉省煤器出口O2体积分数均以锅炉实际运行O2体积分数2.8%为参考。

4 数值模拟结果与分析

4.1 数值模拟可靠性验证

为检验数值模拟模型的准确性,对数值模拟各标高位置炉膛烟气温度与实测炉膛烟气温度进行比较,结果如图3所示。对比3个不同负荷数值模拟炉膛出口O2、NOx和CO体积分数与实测值,结果如图4所示。数值模拟结果与实测值的偏差在2%以内,结果表明本计算模型可用于研究设计和工程计算。

图3 数值模拟炉膛烟气温度与实测值对比

Fig.3 Comparison between numerical calculation of furnace flue gas temperature and measured value

图4 数值模拟炉膛出口烟气成分与实测值对比

Fig.4 Comparison between numerical calculation and measured value of flue gas composition at furnace outlet

数值模拟主要针对气膜保护喷口的层数、垂直倾角和各层气膜保护风量配比开展,重点考察距离水冷壁中心线1 000 mm近壁区域内的O2、H2S和CO体积分数的变化情况,工况1为原始工况,工况5为高负荷优化工况。

4.2 喷口参数对近壁烟气成分的影响

4.2.1 气膜保护喷口层数的影响

气膜保护喷口层数对水冷壁近壁O2体积分数的影响如图5所示,可知在保持气膜保护总风量和喷口风速相同的前提下,4层布置的气膜风明显刚性不足,而3层布置气膜风的高O2体积分数区明显向侧墙中心处靠近,3层布置的气膜风增加了单支喷口的动量,从而提高了气流的刚性。

图5 气膜保护喷口层数对水冷壁近壁O2体积分数的影响

Fig.5 Influence of the number of air membrane protection nozzle layers on the numerical calculation results of O2 volume fraction near the water wall

4.2.2 气膜保护喷口下倾角度的影响

气膜保护喷口倾角对水冷壁近壁O2体积分数的影响如图6所示,可知在保持气膜保护总风量和喷口风速相同的前提下,相较喷口下倾5°的情况,喷口下倾15°时气膜风受炉内整体上升气流影响更小,适宜的喷口倾角可使气膜保护喷口气流及其下游的流场更加优化。

图6 气膜保护喷口倾角对水冷壁近壁O2体积分数的影响

Fig.6 Influence of the tilt angle of air membrane protection nozzle on the numerical calculation results of O2 volume fraction near the water wall

4.2.3 气膜保护喷口风量比例的影响

气膜保护喷口风量比例对水冷壁近壁O2体积分数的影响如图7所示,可知采用“正塔”式气膜风量配比更有助于在燃烧器中下部区域形成贴近水冷壁的高O2体积分数的上升气流,与燃烧下部区域水冷壁腐蚀程度更加严重这一实际情况更加匹配。

图7 气膜保护喷口风量比例对水冷壁近壁O2体积分数的影响

Fig.7 Influence of the air volume ratio of air membrane protection nozzle on the numerical calculation results of O2 volume fraction near the water wall

4.3 优化工况与原始工况对比

对比优化工况和原始工况计算结果,分别考察水冷壁附近O2、CO、H2S体积分数的优化情况。

4.3.1 水冷壁近壁O2体积分数

水冷壁近壁O2体积分数如图8所示,可知优化工况计算结果与原始工况相比,水冷壁附近O2体积分数显著升高,平均由0.88%升至5.48%,表明气膜风可实现对水冷壁高温腐蚀区域的有效覆盖。

图8 水冷壁近壁O2体积分数

Fig.8 O2 volume fraction near the water wall

4.3.2 水冷壁近壁CO体积分数

水冷壁近壁CO体积分数如图9所示,可知优化工况计算结果与原始工况相比,水冷壁附近CO体积分数显著降低,平均由4.35%降至0.17%,水冷壁附近的还原性气氛基本消除。

图9 水冷壁近壁CO体积分数

Fig.9 CO volume fraction near the water wall

4.3.3 水冷壁近壁H2S体积分数

水冷壁近壁H2S体积分数如图10所示,可知优化工况计算结果与原始工况相比,水冷壁附近平均H2S体积分数由559 μL/L降至21 μL/L,水冷壁附近的腐蚀性气体体积分数显著降低,水冷壁高温腐蚀得到有效防治。

图10 水冷壁近壁H2S体积分数

Fig.10 H2S volume fraction near the water wall

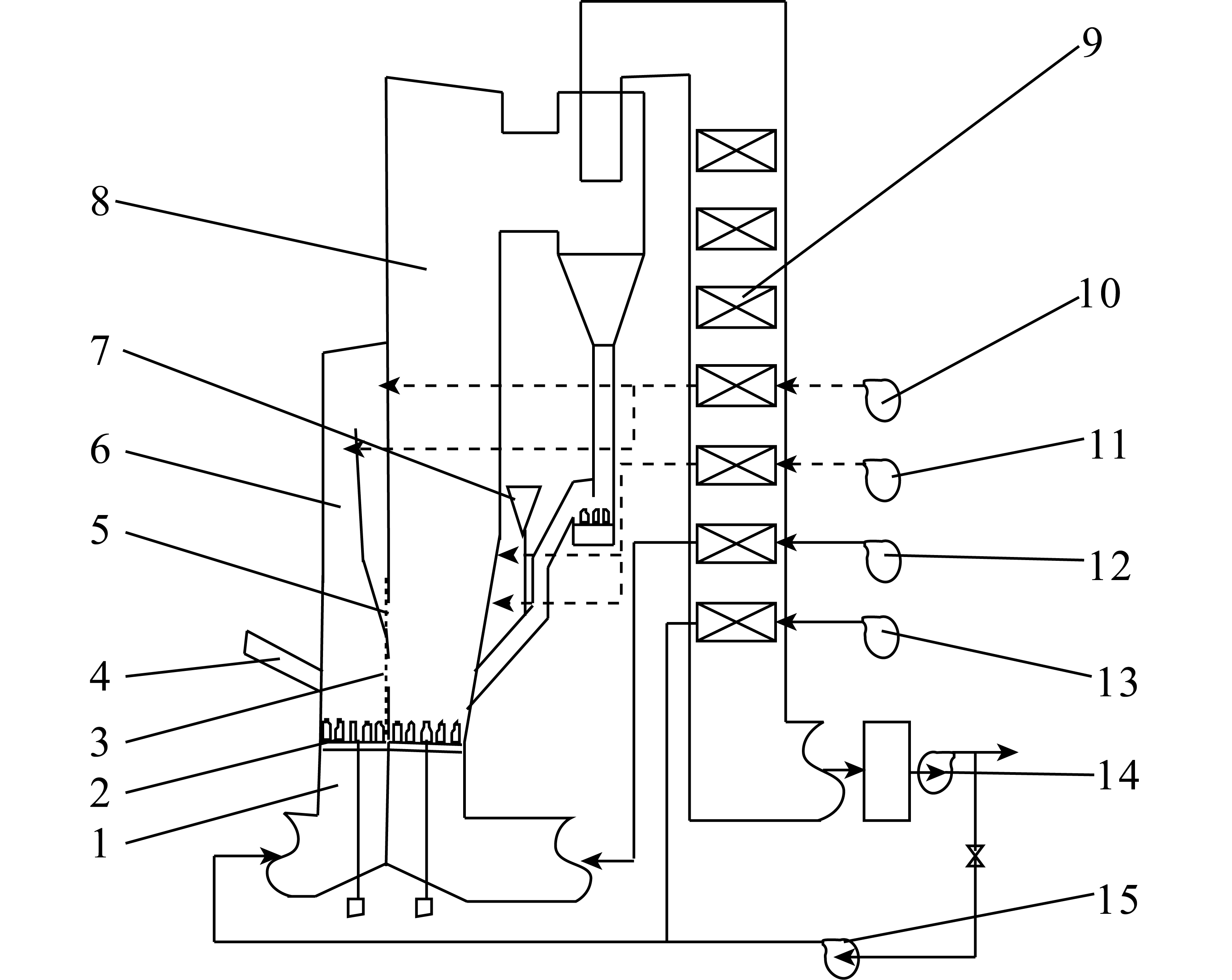

5 气膜保护系统优化结果

5.1 气膜保护喷口布置方案

根据数值模拟优化结果,最终确定气膜保护喷口的布置和设计参数见表3。

表3 气膜保护喷口参数

Table 3 Air membrane protection nozzle parameters

考虑到水冷壁高温腐蚀发生的重点区域,在标高22.667、27.409和30.849 m共增加3层,12支气膜喷口,每层4支分别布置在前后墙水冷壁角部,距离两侧墙水冷壁中心线1 000 mm。气膜保护风取自空气预热器出口热一次风母管,综合考虑气膜保护的有效性并尽量减少气膜保护风量,气膜保护风率取3%~5%,设计风速为40~80 m/s,3层气膜保护喷口风量和倾斜角度采用非均等设计,在尽量降低气膜保护风量的前提下形成大面积覆盖水冷壁高温腐蚀重点区域的风幕,改善两侧墙水冷壁附近的还原性气氛,降低腐蚀性气体体积分数。气膜保护喷口布置和气膜风吹扫示意如图11所示。

图11 气膜保护喷口布置和气膜风吹扫示意

Fig.11 Schematic diagram of air membrane protection nozzle layout and air membrane covering

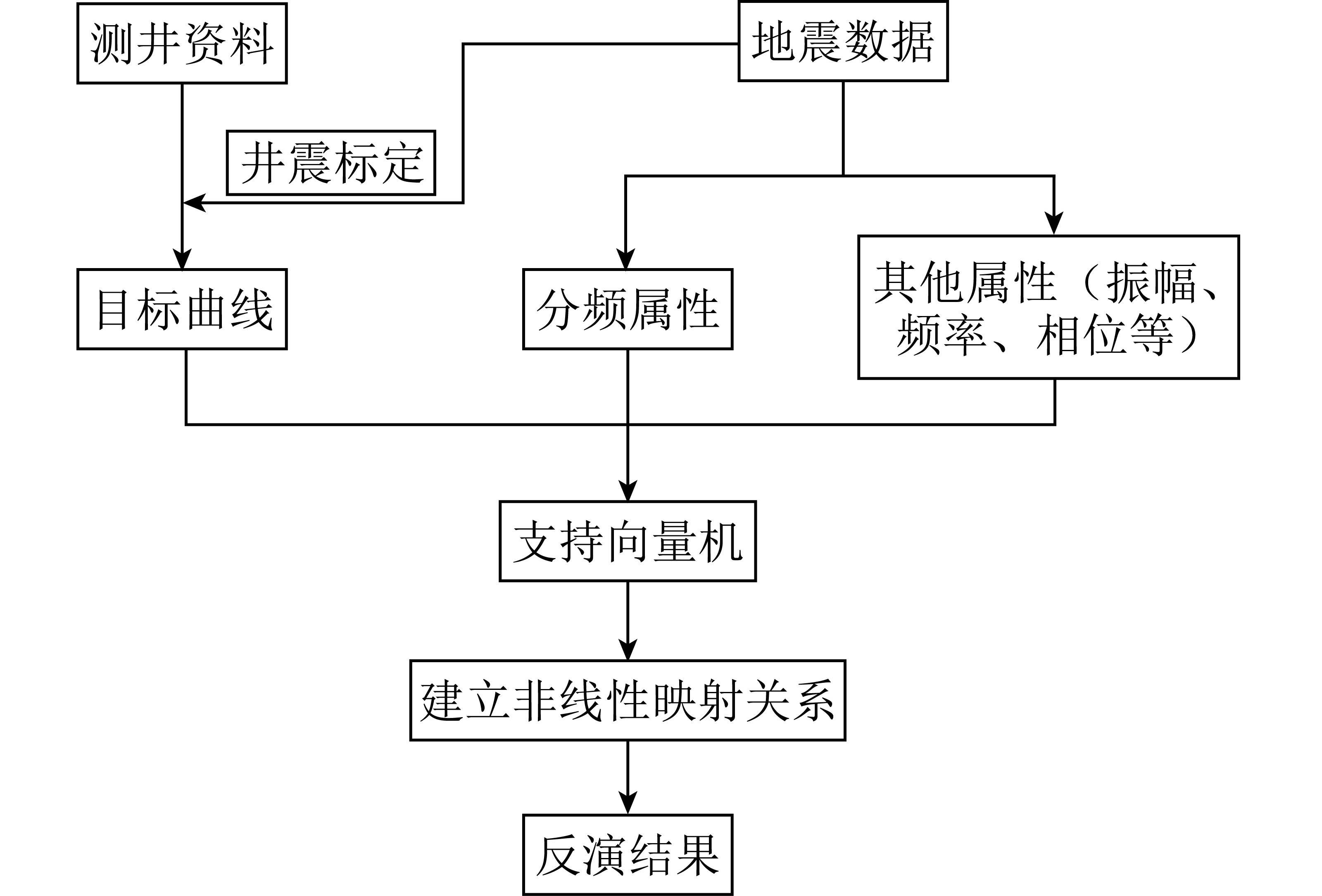

5.2 气膜保护系统布置方案

两侧气膜保护母管分别由两侧空气预热器出口热一次风母管引出,每根气膜保护母管在炉后侧分为两路气膜保护支管,每根气膜保护支管输送炉膛每个角3层气膜保护喷口所需的风量,气膜保护母管和各支管上均设置电动调节挡板,每只喷口前设置一个喷口风量调节挡板,气膜保护支管上设置流量测量装置,可保证四角供风的均匀性,实现气膜保护风量的灵活调节。气膜保护系统布置如图12所示。

图12 气膜保护系统示意

Fig.12 Schematic diagram of air membrane protection system

6 工业示范应用分析

气膜保护技术应用后进行了现场验证性试验,水冷壁附近的烟气成分采用负压式抽气法取样,采用抽气泵通过若干安装在水冷壁鳍片上的不锈钢测管抽取并采集在专用气体采样袋中,利用烟气成分分析仪对样品成分进行测试分析。同时测量锅炉热效率和SCR脱硝反应器入口NOx体积分数,考察气膜保护技术应用对上述参数的影响。

6.1 水冷壁近壁烟气成分分析

在600、450和300 MW负荷下,对气膜保护系统投运前、后水冷壁附近烟气中O2和H2S体积分数进行对比测试,测试结果如图13、14所示(第1层、第2层、第3层、第5层分别在17.66、22.40、27.20、34.20、38.40 m处)。

图13 水冷壁近壁O2体积分数实测结果分析

Fig.13 Analysis of actual measurement results of O2 volume fraction near the water wall

图14 水冷壁近壁H2S体积分数实测结果分析

Fig.14 Analysis of actual measurement results of H2S volume fraction near the water wall

由图13、14可知,气膜保护系统投运前、后,600 MW负荷下水冷壁附近平均O2体积分数由0.9%提高至5.8%,平均H2S体积分数由524 μL/L降至56 μL/L,与数值模拟结果基本一致;450 MW负荷下水冷壁附近平均O2体积分数由1.2%提高至6.0%,平均H2S体积分数由419 μL/L降至42 μL/L;300 MW负荷下水冷壁附近平均O2体积分数由1.7%提高至7.5%,平均H2S体积分数由242 μL/L降至31 μL/L。气膜保护系统投运后水冷壁附近还原性气氛消除,腐蚀性气体H2S体积分数降低85%以上,水冷壁高温腐蚀得到有效防控。

6.2 锅炉运行参数影响分析

在600、450和300 MW负荷下,对气膜保护系统投运前、后锅炉热效率和SCR脱硝反应器入口NOx体积分数进行对比测量,测试结果见表4~6。

表4 600 MW负荷锅炉运行参数对比测试结果

Table 4 Comparative test results of boiler operation parameters of 600 MW power condition

表5 450 MW负荷锅炉运行参数对比测试结果

Table 5 Comparative test results of boiler operation parameters of 450 MW power condition

表6 300 MW负荷锅炉运行参数对比测试结果

Table 6 Comparative test results of boiler operation parameters of 300 MW power condition

在600、450和300 MW负荷下,气膜保护系统投运前、后,实测SCR入口O2体积分数保持基本不变,灰渣可燃物含量、实测SCR入口NOx体积分数和锅炉热效率变化均较小,其他锅炉运行参数正常,气膜保护系统不会对锅炉的正常运行产生不利影响。

7 结 论

1)通过数值模拟针对气膜保护喷口的位置、层数、垂直倾角和风量配比开展研究和设计,提出了一种防治对冲燃烧锅炉水冷壁高温腐蚀的气膜保护技术。

2)通过现场试验验证,数值模拟结果可靠、有效,可用于工程设计。

3)经数值模拟和现场试验验证,气膜保护技术应用后水冷壁附近O2体积分数在5.0%以上,较气膜保护技术应用前提高5倍以上,平均H2S体积分数较应用前降低85%以上,可控制在100 μL/L以下,水冷壁附近还原性气氛消除,腐蚀性气体体积分数显著降低,水冷壁高温腐蚀可得到根本治理。

4)气膜保护技术应用后,锅炉热效率和SCR入口NOx体积分数变化较小,锅炉运行参数正常,未对锅炉的正常运行产生不利影响。该技术对同类型锅炉水冷壁高温腐蚀防治具有良好示范作用。

[1] 赵虹,魏勇.燃煤锅炉水冷壁烟侧高温腐蚀的机理及影响因素[J].动力工程,2002,22(2):1700-1704.

ZHAO Hong,WEI Yong. Discussion on the mechanisms and factors of the gas side high temperature corrosion in water wall tubes for coal fired boilers [J]. Power Engineering,2002,22(2):1700-1704.

[2] 徐洪,熊小鹤,刘兴,等.电站锅炉水冷壁高温腐蚀成因与对策研究[J].洁净煤技术,2019,25(2):144-148.

XU Hong,XIONG Xiaohe,LIU Xing, et al. Study on high temperature corrosion products composition of water wall tube in a utility boiler and assessment of reconstruction[J]. Clean Coal Technology,2019,25(2): 144-148.

[3] 王毅斌,张思聪,谭厚章,等.劣质烟煤低氮燃烧模式下水冷壁高温腐蚀与硫化物沉积形成分析[J].中国电机工程学报,2020,40(24):8058-8066.

WANG Yibin, ZHANG Sicong, TAN Houzhang, et al. Analysis of high-temperature corrosion and sulfide deposits formed on water-wall tubes under low-NOx combustion mode for low-qualities bituminous coal [J].Proceedings of the CSEE,2020,40(24):8058-8066.

[4] 王毅斌,王萌,谭厚章,等.低氮燃烧模式下燃煤锅炉水冷壁沉积物与腐蚀层成分分析[J].洁净煤技术,2021,27(5):204-211.

WANG Yibin,WANG Meng,TAN Houzhang, et al. Compositional analysis of deposits and corrosive layer on water-walls inside a coal-fired boiler under low-NOx combustion mode[J].Clean Coal Technology,2021,27(5): 204-211.

[5] 郝剑,裴建军,由长福.劣质煤种对1 000 MW旋流对冲锅炉燃烧性能的影响[J].洁净煤技术,2019,25(5):93-100.

HAO Jian,PEI Jianjun,YOU Changfu. Influence of low quality coal on the combustion performance in a 1 000 MW swirl opposed firing boiler [J].Clean Coal Technology,2019,25(5):93-100.

[6] 李永生,刘建民,陈国庆,等.对冲旋流燃烧锅炉侧墙水冷壁近壁区还原性气氛分布特性[J].动力工程学报,2017,37(7):513-519.

LI Yongsheng,LIU Jianmin,CHEN Guoqing,et al. Distribution cha-racteristics of reductive atmosphere close to th water wall of an opposed firing boiler[J].Journal of Chinese Society of Power Engineering,2017,37(7):513-519.

[7] 陈登高,李振山,蔡宁生.煤粉空气分级燃烧中还原性气氛的模拟预测及分析[J].洁净煤技术,2019,25(1):109-122.

CHEN Denggao,LI Zhenshan,CAI Ningsheng. Numerical simulation and analysis of reductive atmosphere in air staged pulverized coal combustion [J]. Clean Coal Technology,2019,25(1):109-122.

[8] 王赫,赵斌,张子晗,等.350 MW机组锅炉防止高温腐蚀燃烧优化调整试验[J].热力发电,2022,51(2):164-170.

WANG He, ZHAO Bin, ZHANG Zihan, et al. Combustion optimization adjustment test of 350 MW unit boiler for high temperature corrosion prevention[J]. Thermal Power Generation,2022,51(2):164-170.

[9] 林安飞.对冲燃烧锅炉侧墙水冷壁高温腐蚀运行防控措施[J].电站系统工程,2020,36(3):81-82.

LIN Anfei. Operation measures for high temperature corrosion of opposed firing boiler [J].Power System Engineering,2020,36(3):81-82.

[10] 黄宣,陈辉,戴维葆,等.600 MW超临界前后对冲锅炉降低水冷壁高温腐蚀影响试验研究[J].电力科技与环保,2020,36(1):44-49.

HUANG Xuan,CHEN Hui,DAI Weibao,et al. Experimental study on reducing effect of high-temperature corrosion on water-cooled wall of a 600 MW supercritical front and rear wall opposed coal-fired boiler [J].Electric Power Environmental Protection,2020,36(1):44-49.

[11] 刘鹏宇,李德波,刘彦丰,等.燃煤电厂高温腐蚀改造数值模拟与贴壁风改造研究现状[J/OL].洁净煤技术.:1-17[2021-12-29]. https://kns.cnki.net/kcms/detail/11.3676.td.20211224.1219.002.html.

LIU Pengyu, LI Debo, LIU Yanfeng, et al. Research status of numerical simulation on high temperature corrosion transformation and wall air transformation in coal-fired power plant [J/OL].Clean Coal Technology [2021-12-29]. https://kns.cnki.net/kcms/detail/11.3676.td.20211224.1219.002.html.

[12] 徐顺生,冉伟铃,赵冬勇,等.新型组合贴壁风对锅炉水冷壁高温腐蚀气氛影响的模拟研究[J].热力发电,2022,51(4):79-87.

XU Shunsheng,RAN Weiling,ZHAO Dongyong,et al. Simulation study on the effect of new combined closing-to-wall air on high temperature corrosion atmosphere of boiler water wall[J].Thermal Power Generation,2022,51(4):79-87.

[13] 许涛,李敏,李春曦.对冲燃烧锅炉水冷壁高温硫腐蚀分析及防治[J].热力发电,2015,44(8):104-112.

XU Tao, LI Min, LI Chunxi. Cause analysis and countermeasures of high-temperature sulfur corrosion of water wall in an opposed firing boiler[J]. Thermal Power Generation,2015,44(8):104-112.

[14] 李敏,邱纪华,向军,等.锅炉水冷壁高温腐蚀运行工况的防腐模拟[J].中国电机工程学报,2002,22(7):150-154.

LI Min, QIU Jihua, XIANG Jun, et al. An anti-corrosion simulation for the high temperature corrosion on boiler water-wall during different operation[J]. Proceedings of the CSEE,2002,22(7):150-154.

[15] 朱宣而,黄亚继,岳峻峰,等.旋流对冲锅炉侧墙贴壁风结构优化及布置数值模拟[J].洁净煤技术,2021,27(3):174-181.

ZHU Xuaner, HUANG Yaji, YUE Junfeng, et al. Numerical simulation of structure optimization and layout of near-wall air nozzle on an opposed wall-fired boiler [J]. Clean Coal Technology,2021,27(3):174-181.

[16] 杨振,朱宣而,黄亚继,等.贴壁风与碗式配风协同解决对冲旋流锅炉高温腐蚀问题[J].洁净煤技术,2021,27(6):170-179.

YANG Zhen, ZHU Xuaner, HUANG Yaji, et al. High temperature corrosion problem of offset cyclone boiler solved by near-wall air and bowl-type air distribution [J].Clean Coal Technology,2021,27(6):170-179.

[17] 胡珺,杨希刚,田绍钢,等.组合式贴壁风对600 MW机组锅炉运行影响试验[J].洁净煤技术,2021,27(S2):230-235.

HU Jun,YANG Xigang,TIAN Shaogang, et al. Experimental research on the influence of closing-to-wall air on 600 MW unit boiler operation [J].Clean Coal Technology,2021,27(S2):230-235.

[18] 杨希刚,金保昇.对冲旋流燃烧锅炉组合式贴壁风运行参数优化的数值模拟[J].动力工程学报,2019,39(7):517-523.

YANG Xigang, JIN Baosheng. Numerical simulation and optimization on the operation parameters of a combined closing-to-wall air system in a supercritical opposed firing boiler[J].Journal of Chinese Society of Power Engineering,2019,39(7): 517-523.

[19] 陈勤根,陈国庆,朱青国,等.对冲旋流燃烧锅炉贴壁风布置方式对比研究[J].动力工程学报,2021,41(8):624-631.

CHEN Qingen, CHEN Guoqing, ZHU Qingguo, et al. Comparative study on the arrangement of the closing-to-wall air system in opposed firing boiler[J].Journal of Chinese Society of Power Engineering,2021,41(8): 624-631.

[20] 张春辉.旋流燃烧方式锅炉组合式贴壁风技术应用[J].热力发电,2020,49(11):169-175.

ZHANG Chunhui. Application of convective swirl combustion combined attached wall technology[J]. Thermal Power Generation, 2020, 49(11):169-175.

Air membrane protection technology for water wall of opposed combustion boiler

PENG Zonggui,SUN Jun,LIAN Lingxian,et al.Air membrane protection technology for water wall of opposed combustion boiler[J].Clean Coal Technology,2023,29(6):151-160.