煤炭加工

低热值煤电厂配煤技术研究进展

摘 要:针对低热值煤电厂单一来源燃煤偏离设计煤种,造成运行不稳、成本高等问题,系统论述了动力配煤的主要技术,分析了配煤工艺、设备及管理现状,并对山西境内5个电厂燃煤资源及煤质情况进行实地调研,结合煤质来源不稳定,煤种多,煤质复杂的情况,提出了基于煤质在线检测的无筒仓的封闭式储混配煤控制系统。结果表明,该系统考虑燃料全局管理,最终实现基于无筒仓的实时在线配煤,在大规模储煤的情况下,实现高效、精确、自动化配煤。可减少煤炭长期储存带来的热值损失,以及资金占用带来的成本增加,预计节约成本1%,降低煤耗1%~2%;可降低SO2、NOx的瞬时大量生成,减少瞬时超标排放的频次。无筒仓的封闭式储混配煤控制系统为实施配煤自动控制提供了一种新的方法,保证燃料的稳定供给。

关键词:优化配煤;电厂配煤;筒仓;实时配煤;燃料管理

0 引 言

火力发电厂机组燃煤成本占总成本的60%左右。近几年,由于煤炭产能过剩,电厂可用燃煤范围扩大,不同煤源煤质与锅炉设计煤质有较大差异,配煤燃烧是实现煤质互补的必要手段。循环流化床低热值煤电厂通常采用周边煤矿低热值煤源,煤质波动大,需进行混配。混配是根据煤的工业分析结果进行配比,得到满足锅炉设计要求的燃料,可实现煤质互补[1]。配煤技术根据产品用途可分为炼焦配煤和动力配煤。炼焦对焦炭产品要求较高,国内外对炼焦配煤早有研究,炼焦配煤技术发展迅速并应用于工业生产,由于焦煤资源短缺,炼焦配煤相对电厂配煤来说,规模小,可借鉴性差;动力配煤可增加机组对煤种适应性、强化锅炉燃烧稳定性、控制污染物排放超标等,应用前景广阔[2]。大多数燃煤电厂采用供应商直接混配好的产品煤作为煤源,无法精准控制生产用煤,导致锅炉运行可靠性降低,成本增加。随着煤炭市场供求变化,电厂选择燃料范围扩大,煤源可选择渠道增多,自主选择燃料,降低燃料成本成为可能,因此,寻找一种工艺简单、成本低的配煤方法,实现实时在线调度配煤、燃料管理尤为重要。笔者对比分析了以低热值煤为燃料的火力发电厂的燃料管理、配煤现状,针对存在的不足提出实时配煤方案,实现低成本、可控供煤,提高循环流化床锅炉燃烧运行的稳定性。

1 国内外燃煤电厂燃料配煤现状

1.1 燃煤电厂燃料配煤技术的发展

国外配煤技术主要是利用中、低热值煤与高热值煤混配,控制指标为燃煤的低位发热量和灰分,研究内容主要涉及配煤混匀方法,配煤对着火性能、结渣性能的影响以及配煤燃烧对NO2和SO2排放量的影响[3]。国外早期的混煤研究主要是炼焦配煤,后期出现动力配煤技术,对其特性研究始于20世纪70年代中期。随着电力工业的迅速发展,燃煤锅炉越来越多,混煤在电站锅炉上的使用日益广泛。西方国家采用低硫煤与高硫煤混合以降低SOx排放,降低锅炉的结渣、沾污和积灰,充分利用高热值煤,保证灰分和发热量稳定等[3]。而日本等国家主要研究混煤特性,为电站和工业锅炉应用混煤提供依据[4];美国、德国、日本、英国、西班牙、荷兰、加拿大等均开展了各种混煤燃烧技术和燃烧设备的研发。

国内对动力配煤的研究有几十年的历史,由于国家出台的劣质煤燃用相关政策和最严格电厂污染物排放标准,不仅需要建立合适的配煤模型,还需要对配煤工艺及设备进行配套改造,对配煤结果进行实时监测及反馈控制。研究主要集中在混煤的燃烧特性及着火特性,配煤模型及其优化,燃烧混煤的结渣特性和污染物排放规律[5]等。其中混煤燃烧特性较为复杂,单煤和混煤的性质研究依然是热点,常见的电厂配煤模型是线性关系模型,将单煤的加权平均值作为混煤的近似特性。用于煤粉炉的配煤模型需要考虑水分、灰分、灰熔融性、挥发分、发热量、硫分6个因素作为约束条件,将成本最低作为目标函数[6]。可利用Excel作为计算工具优化煤炭配比,也有基于复杂数学理论,利用遗传算法及神经网络等智能配煤算法建立配煤模型[7];也可针对混煤煤质指标中具有非线性特征的部分,基于智能算法建立配煤模型[8]。由于不同煤种相互作用的机理研究尚不明确,即使同种单煤,运用不同配煤模型产生的结果也不相同,且大多数配煤模型针对煤粉锅炉建立,不完全适用于循环流化床燃料配煤。

国内循环流化床锅炉用燃煤供给系统的结构与煤粉锅炉相同。外来燃煤送到煤堆场后用多台装载机进行堆煤和配煤,配煤通常靠人工或机械按燃料数量来估计,然后再通过输送机将燃煤输送到锅炉的炉前煤仓。原煤进入贮煤棚前,没有粉、块分离的工艺措施,原煤的筛分、破碎装置设置在贮煤棚与炉前成品煤仓之间的输送系统中。煤通过输送机送至设备进行配制,这种方式堆煤劳动强度大,工人工作环境差,配煤效果不理想,很难保证燃煤的配料质量。且故障导致输送带停运,会造成锅炉供煤紧张,影响锅炉的正常运行。堆场取料作业设备一般采用斗轮式取料机或斗轮式堆取料机,混配煤作业时2台取料设备同时工作,受煤堆塌方和两机联合作业不同步等因素影响,配煤比例较难控制,配煤准确性差。具备配煤工艺的电厂常依据经验进行简单掺配,造成燃烧运行不稳定,污染物难控制。

1.2 燃煤电厂配煤设备及工艺现状

目前国内多采用混煤场的形式进行简单储煤配煤操作,混煤仓多用来储配。仓储设计根据厂内的位置、厂型、地形、现有设施及费用等因素确定,来煤品种存放方位具有随机性。常见的储煤方式为各类封闭式储煤场,具有占地面积小、土石方量小、场地利用率及自动化水平高、环境影响小等特点[9]。封闭储煤混配方式有长方形储煤混配仓、圆形储煤混配仓和筒仓等几种[10]。

1.2.1 长方形储煤混配仓

国内大型燃煤电厂主要采用长方形储煤,封闭仓内配备悬臂式斗轮堆取料机[9],仅对2种不同来源的煤简单、机械混配,煤质难以满足要求,且煤场占地面积较大,运行管理人员较多,工作环境易受扬尘粉尘污染[11]。长方形储煤混配仓的结构如图1所示。

图1 长方形储煤混煤仓断面布置

Fig.1 Section diagram of rectangular coal storage mixed silo

1.2.2 圆形储煤混配仓

圆形储煤混配仓为单仓封闭式储煤混配控制系统,可分为落煤筒、封闭式储煤仓、带式输送机和配煤控制系统。封闭式储煤仓的地面有2排落煤口,每个落煤口下对应一个电机振动给煤机,每排电机振动给煤机下有一个带式输送机。给料机由配煤控制系统的控制单元控制。根据不同煤从落煤塔落下后在地面分布情况不同,控制振动给煤机实现对燃料量及不同煤配比的控制。圆形储煤混配仓结构如图2所示。

图2 圆形落煤塔混煤仓断面布置

Fig.2 Section diagram of circular coal-falling mixed silo

该混煤仓具有全封闭的操作环境,可减少粉尘、扬尘污染及噪声污染,保证内部燃料不受外界天气影响。同等储煤量条件下,该混煤仓占地面积小于封闭式长方形储煤混配仓,适用于煤源较近,使用输送带运输燃料的企业。

1.2.3 筒式储煤混配仓

筒式储煤混配仓主要针对焦化配煤,其原理为:水平布料,垂直截取断面取料。带式输送机送至混煤仓上部中间位置,经上部溜槽将原煤送到可逆配仓带式输送机上,然后均匀水平铺洒到仓内。仓口沿仓长度方向上梯形开槽。槽口装有双面卸料式叶轮给料机,给料能力可调,并以一定高度连续、均匀从纵断面取料,将不同层的煤同时取出,以达到混煤效果。仓内中部设有隔板,每跨布置1个,以保证跨距内都能落下一定厚度的煤,煤经仓下带式输送机卸料转载。筒式储煤混配仓结构[12-13]如图3所示(图中数字、字母均表示轴线)。

图3 混煤仓断面布置

Fig.3 Section diagram of coal mixed silo

该混煤仓更适合中小型选煤厂入选原煤混配,同时解决了均质和存储问题。但通常需要配备3个以上筒仓用来实现调度和混配,主要缺点在于土建及设备投资较大,建造过程较长,施工要求较高。

1.2.4 筒式精确混配仓

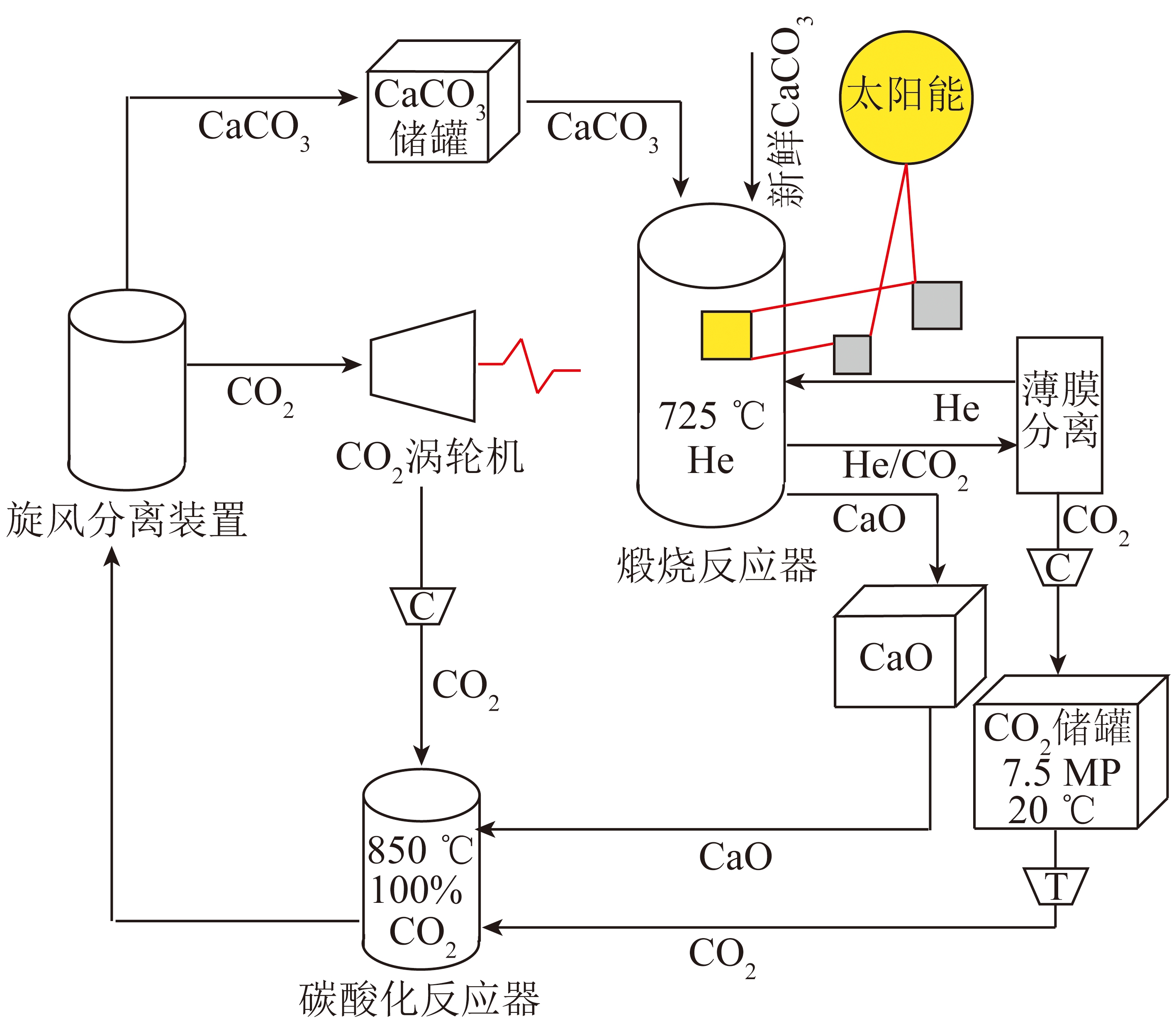

邢承海等[14]提出一种基于筒仓的混配煤控制系统及方法——筒式精确混配仓。筒式精确混配仓主要针对港口大规模优质煤混配设计,能根据预定煤质计算预设给料量,按照计算预设给料量通过调整多个筒仓给料机的单位时间出料量来控制每筒仓出料,以得到预定混配煤。筒式精确混配仓工艺如图4所示。

图4 筒式精确混配仓工艺

Fig.4 Process of precise coal mixed silo

该工艺通过筒仓、给料机、输送带、控制系统,实现高效、精确、自动化配煤。但对设备及系统的搭建要求很高,相对电厂配煤规模小,前期资金投入很大。

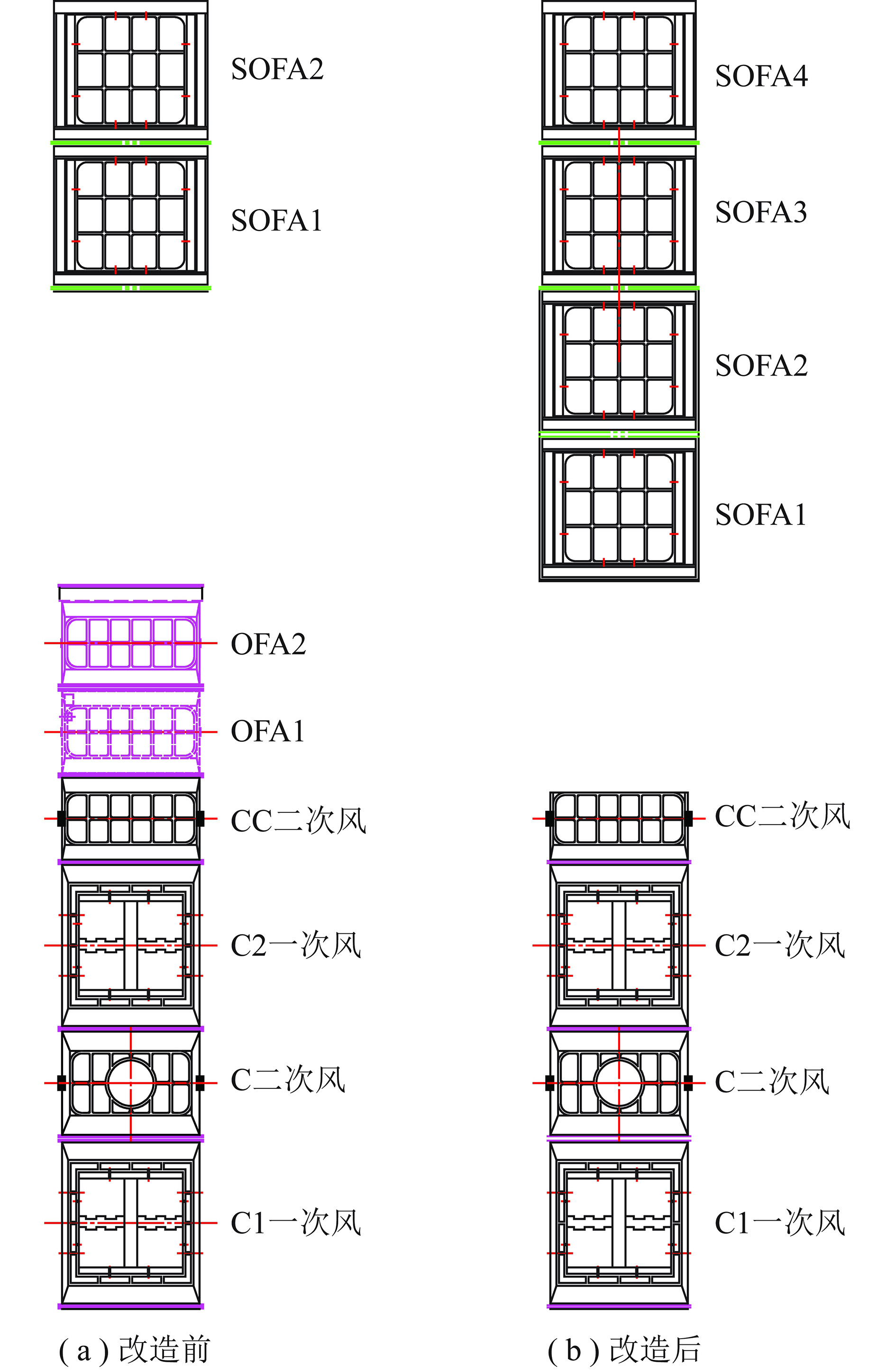

1.2.5 炉内混配燃烧

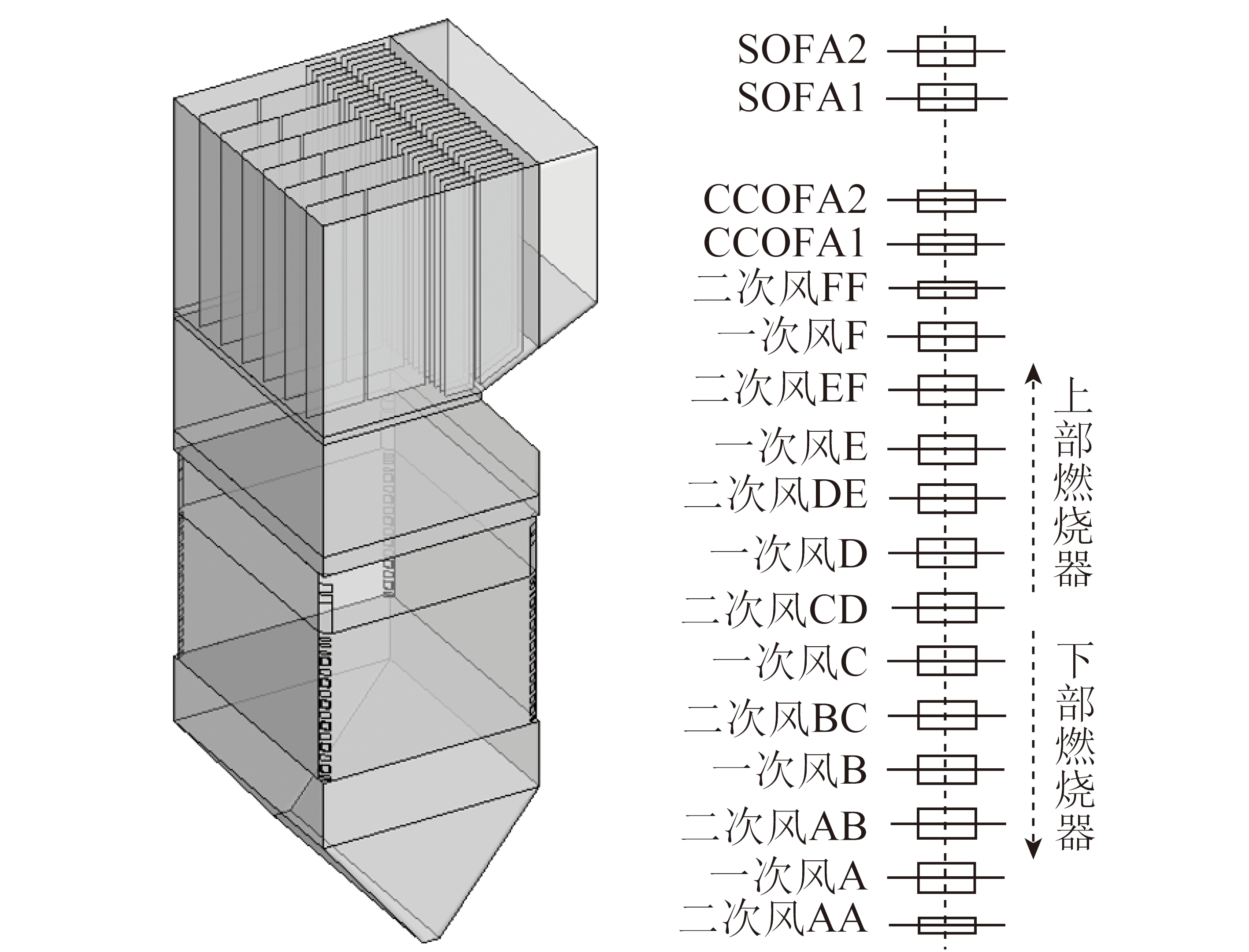

锅炉上部设置5个给煤仓(筒仓1~5),10台给煤机(1~10),外加1个启动床料仓(筒仓6)和1台床料给料机(11),均具有称重功能,床料给料机并入10号给煤机,给煤机采用大口方形落料,可防止掺烧垃圾黏堵现象,实现了低热值煤和矸石混烧。炉内混配燃烧工艺如图5所示。

图5 炉内混配燃烧工艺

Fig.5 Process of precise coal mixed combustion silo

该工艺结合炉前燃料优化,分别使用3~8低热值给煤机和1、2、9、10高热值给煤机。低热值煤投运期间,选择相近的气枪备用,并以床上气枪保证床温波动在±20 ℃,实现了不同负荷下的运行稳定,给煤量自动控制,并可掺烧较大比例的低热值煤。

目前大规模混煤形式都存在占地面积大、燃料不易实现先进先出、混配不匀等缺陷[15]。落煤塔式圆形封闭煤场设计简单、维护方便、造价低,但运行费用较高。筒仓形式解决了存量和调度调节问题,但存在卸煤不畅、存煤不均、投资大、施工周期长等问题,导致配煤不均,且不易保证配煤质量[16]。此外,配煤系统主要针对较优质煤进行配煤指导,而对于以低热值煤为燃料的燃煤电厂动力配煤,由于供煤来源较多,煤种复杂,煤质差别大,在实际运行中,混配不均匀,瞬时偏离设计值的情况时有发生,仅考虑在配煤仓阶段进行均质化配煤效果不理想。

2 燃煤电厂燃料智能化管理现状

2.1 燃煤电厂燃料管理现状

燃料智能化管理系统是燃料信息的载体,是燃料分类管理、计量管理、采制化管理、燃料成本管理的重要依据。燃煤电厂燃料管理流程既包括询价、计划、采购、合同的采控流程,又包括入厂、验收、计量、采制化、入库的信息化管理流程,还包括台账、统计、结算、反馈、财务报告的信息处理燃料分析流程。电厂燃料管理的目标在于提高企业管理水平,提高燃料质量,最大限度地降低生产成本和煤耗,减少资金占用,加速资金周转,使企业获得良好效益[17]。

结合互联网信息技术和计算机自动化控制技术可解决企业长期存在的燃料管理问题。采用互联网技术,成本控制信息可视化,构建并完善燃煤电厂燃料智能化管理系统,可将整个管理流程向信息化、规范化、自动化方向优化。规避了人为因素在管理流程中的不利影响,同时减轻操作人员的负担,优化燃煤电厂资源配置。国内有研究提出按照计划批次采购燃煤,计算其价格、分析过程煤耗的方法[18],可以有效控制燃煤入场的质量检测、合同制定和实时追踪。对信息监控中的煤存储量实行智能预警,优化管理形式,实现数字化煤场管理[19-20]。应用物联网技术实时监控燃煤信息[21],实现计量、过衡、采制化环节的无缝连接,减少了人工干预,控制配煤掺烧风险。

还有研究者设计燃煤智能管理系统,将燃煤采控管理与信息管理抽象分离。燃煤管理包含燃煤电厂重要的生产资料管理、基础数据管理、燃煤分类管理、入厂计量流程、采制化流程、入库流程,是系统架构中煤质分析、成本核算、煤耗分析、经济分析、报表统计的重要依据。多数管理系统基于B/S模式构建[22],减少客户端维护的工作量。利用数学建模和统一建模语言(UML)数据建模,建立简洁合理的系统数据模型[23],作为经济配煤及成本管理的数据基础。将分布式数据库技术应用到燃料管理系统中,使电厂成为独立系统,利于电力公司的全局管理[24]。杨宁[25]阐述了建设电厂燃料管理专网的关键技术,作为实现燃料全过程闭环管理的基础。目前正将云计算技术应用于燃料管理系统,借鉴物流管理的相关知识,统一企业线上线下资源,实现信息时代又一次管理模式的转变。

因此,结合燃煤电厂现有新型智能设备,燃煤数据采集实现无缝对接,数据监控、综合管理成为企业燃煤管理的迫切需求。

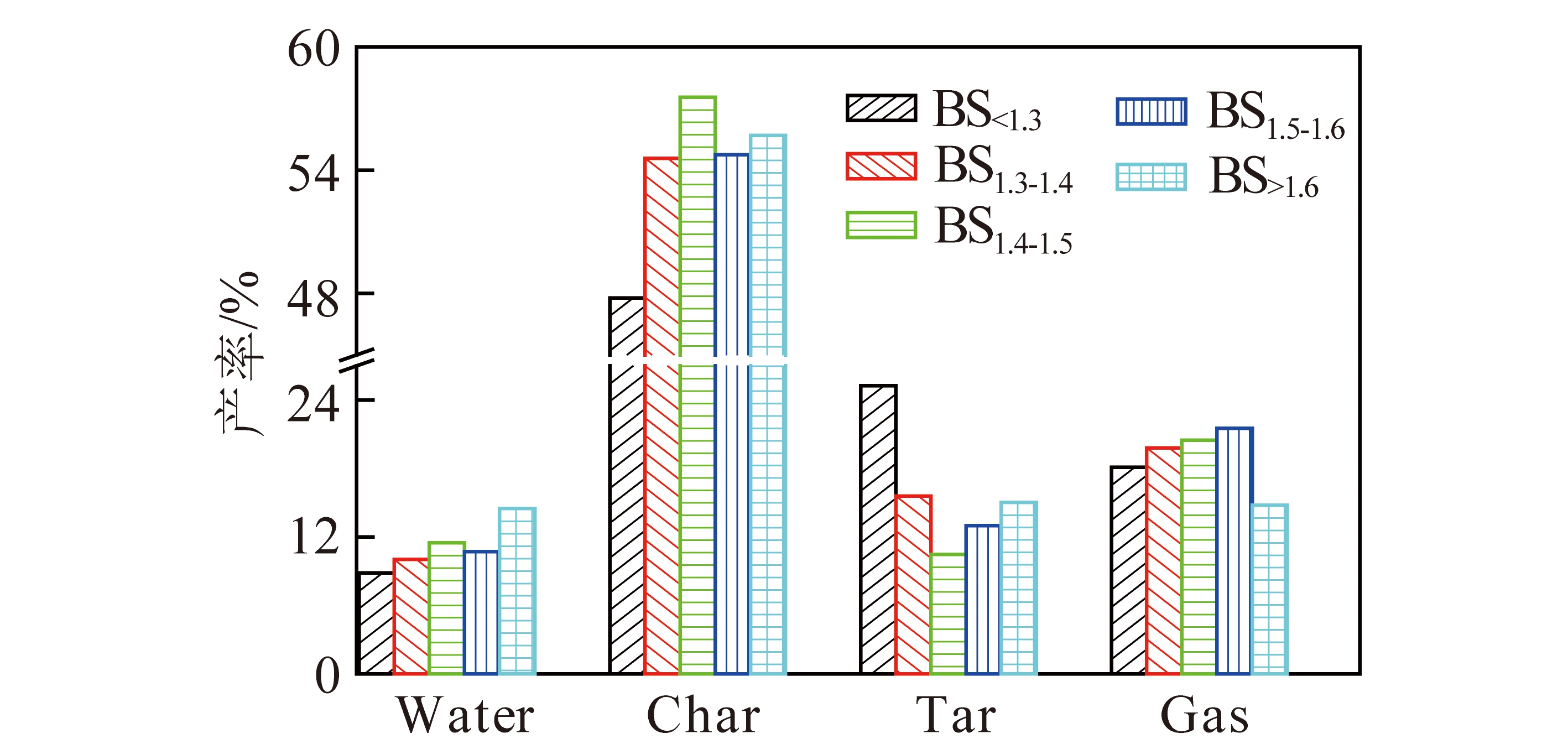

2.2 燃煤电厂智能配煤系统现状

动力配煤特性为配煤量大、煤源来源广、煤质差别大等。配煤的燃烧性能并不是单纯的单种煤性能的简单加和[26]。众多学者验证了煤的水分、灰分、硫含量及挥发分具有线性可加性,因此在动力配煤中,考虑的煤质指标有发热量、挥发分、灰分、全水分、硫含量等,采用煤矸石和低变质煤为原料的循环流化床锅炉,发热量在一定范围时,锅炉有最高运行效率;热值高造成床温升高,超过最佳燃烧温度,影响烟气成分;热值过低,则可能无法满足锅炉运行条件,燃料无法燃烧。最初研究主要集中在配煤质量对锅炉燃烧特性的影响,对配煤经济性[27]、配煤技术[28]、锅炉效率和安全性等问题均有涉及。朱哮水等[29]将燃料采购、生产数据、检修数据、计划及财务数据均纳入到配煤掺烧经济性评估系统中,更加科学地量化配煤系统。之后研究又拓展到电厂配煤技术的原则及煤质特性的计算[30],根据煤质参数预测配煤结果并对结焦问题起到预防作用。华中科技大学煤燃烧国家重点实验室建立了应用于电站锅炉的全局优化智能配煤模型,该模型在多目标优化数学模型的框架下,运用模糊数学方法构建目标函数和遗传算法(GA)寻优,利用神经网络实现混煤燃烧特性的预测,开展了大量基于计算机学科中非线性预测建模方法、遗传算法、模糊算法、神经网络等一系列智能算法研究[31],以解决混煤煤质指标的非线性特征,对混煤的煤质参数进行预测[32-33]。将实际生产中的数据和算法模拟结果相结合,生成优化配煤方案反馈优化配煤过程,实现任意单煤的混配。在基于硬件的配煤系统研究中,各种过程设备的控制和使用是实现精确配煤、自动化配煤的关键。应用“在线检测技术”及时了解生产线情况,才能真正实现配煤过程自动控制的构想,在此方面仍有很多技术难题需要解决[34]。龚德鸿等[35]综合考虑混煤指标计算、燃烧特征指数和燃烧火用效率,提出了基于燃烧火用效率的电厂配煤模型,对配煤模型进行求解和实例计算,得出了当前煤种掺配的最优解。丁海峰[36]依据实时监测煤质指标中的灰分和单煤流量建立配煤模型,通过单纯形法求解模型,旨在将煤质在线分析技术运用到配煤系统中。

综上所述,配煤由最初的燃料场式存储,到具备一定配煤功能的仓式混配,重心正随着燃煤电厂需求由存煤到配煤转变,实现燃料的实时在线调度将成为煤电企业降低成本的又一举措。现有的配煤方式将无法满足要求,粗放式煤场管理是影响配煤准确性的因素。在以低热值煤为燃料的火力发电厂,燃烧控制的关键因素并不完全取决于煤的指标,还与锅炉运行工况及人为控制有关。

3 低热值煤电厂煤质现状及运行情况

对山西境内5个分别处于运行、调试、在建的企业进行煤源调研,调查电厂周边30 km内的燃料资源,收集热值、灰分、挥发分、硫含量、元素分析等指标,确保锅炉设计所需燃料的供应,保证锅炉安全经济运行。

3.1 多煤源供煤发电企业

调研的2个企业燃料进厂安装在线取样分析系统,在燃料制备系统设计2种煤混配工艺,燃料处理系统采用“两破一筛”工艺,对煤样进行抽检,抽检后电厂按发热量进行2种煤混配以达到设计要求。为降低采购成本,混配采用焦煤和低热值煤进行配煤,控制混煤热值为15.05 MJ/kg,硫含量1.3%,水分8%以内,粒径小于50 mm。燃料处理中过破现象严重,能耗较高,燃料稳定性差,原料煤工业分析和发热量见表1。

表1 多煤源供煤发电企业原料煤工业分析和发热量

Table 1 Proximate analysis and calorific value of raw coal in multi source coal supply power plants

3.2 矿区矸石电厂

煤源来自露天煤矿,主要有矸石、风化煤、煤泥,煤质指标变化较大,需混配保证锅炉的煤源相对稳定。其中矸石采用“四筛三破”处理工序,避免了过破现象,保证了循环流化床对粒度的要求。煤质分析见表2。

该厂采用露天矿的煤矸石为主燃料,煤泥和风化煤为助燃物质进行加工、混配,以保证稳定燃烧,运行效果稳定。

表2 矿区矸石电厂原料煤工业分析和元素分析

Table 2 Proximate analysis and ultimate analysis of raw coal in gangue power plant

注:煤泥为烘干后测量结果,实际水分为28%左右。

3.3 难燃煤矸石电厂

难燃煤矸石电厂采用无烟煤作为原料,挥发分低、难燃,需在流化床上配置助燃装置,并掺烧高挥发分煤,才能保证机组安全。难燃煤矸石电厂采用7种煤,3种阳泉无烟煤,2种烟煤和混煤,分别命名为无烟煤1、无烟煤2、无烟煤3、烟煤1、烟煤2、混煤1、混煤2。煤质分析结果见表3。

难燃煤矸石电厂煤源与锅炉设计及校核煤质指标差异如图6所示。由图6可知,该厂燃煤挥发分低、难燃,煤热值较设计值高,煤质波动较大,但硫含量低于设计煤要求。企业采用无烟煤、烟煤炉前混配,辅以配气保证锅炉的稳定燃烧。

表3 难燃煤矸石电厂原料煤工业分析和元素分析

Table 3 Proximate analysis and ultimate analysis of raw coal in hard-to-burn coal gangue power plant

图6 难燃煤矸石电厂煤源与锅炉设计值的差异

Fig.6 The difference of supplying coal and design value in hard-to-burn coal gangue power plant

3.4 在建坑口电厂

在建坑口电厂煤源为露天开采煤矿劣质煤,煤源煤系复杂,以煤泥、矸石、焦渣、风化煤等配少量中煤作为电厂煤源,共十几种,煤质复杂多变。煤样来源于灵石,分别对应不同选煤厂的中煤、杂煤、煤泥、风化煤、焦煤及矸石。煤质分析见表4。

在建坑口电厂煤源与锅炉设计及校核煤质指标的差异如图7所示。

由图7可知,除了4号焦渣和矸石,其他煤样热值均在锅炉设计值和校核值之上,但硫含量浮动较大,因此,必须经过精确配煤才能保证锅炉对热值和硫含量要求,实现稳定燃烧。

通过对5个企业原料煤的调研可以看出,除了少数企业没有配煤,以采购满足设计要求的商品煤作为燃料来源;对于露天开采的煤矿周边的矸石电厂而言,煤质来源随着开采进度和层深不同,稳定性较差,需根据各煤炭技术指标进行配煤才能达到电厂用煤设计要求。电厂缺乏系统的配煤理论指导,企业处于经验配煤阶段;在线质量监测技术落后,多数配煤场没有在线检测,难以实现自动控制;缺乏价格考量、用户效益等因素没有达到最优化水平,综合经济效益较低。

表4 在建坑口电厂原料煤工业分析和元素分析

Table 4 Proximate analysis and ultimate analysis of raw coal in under-construction mouth power plant

图7 在建坑口电厂煤源与锅炉设计值的差异

Fig.7 The difference of supplying coal and design value in under-construction mouth power plant

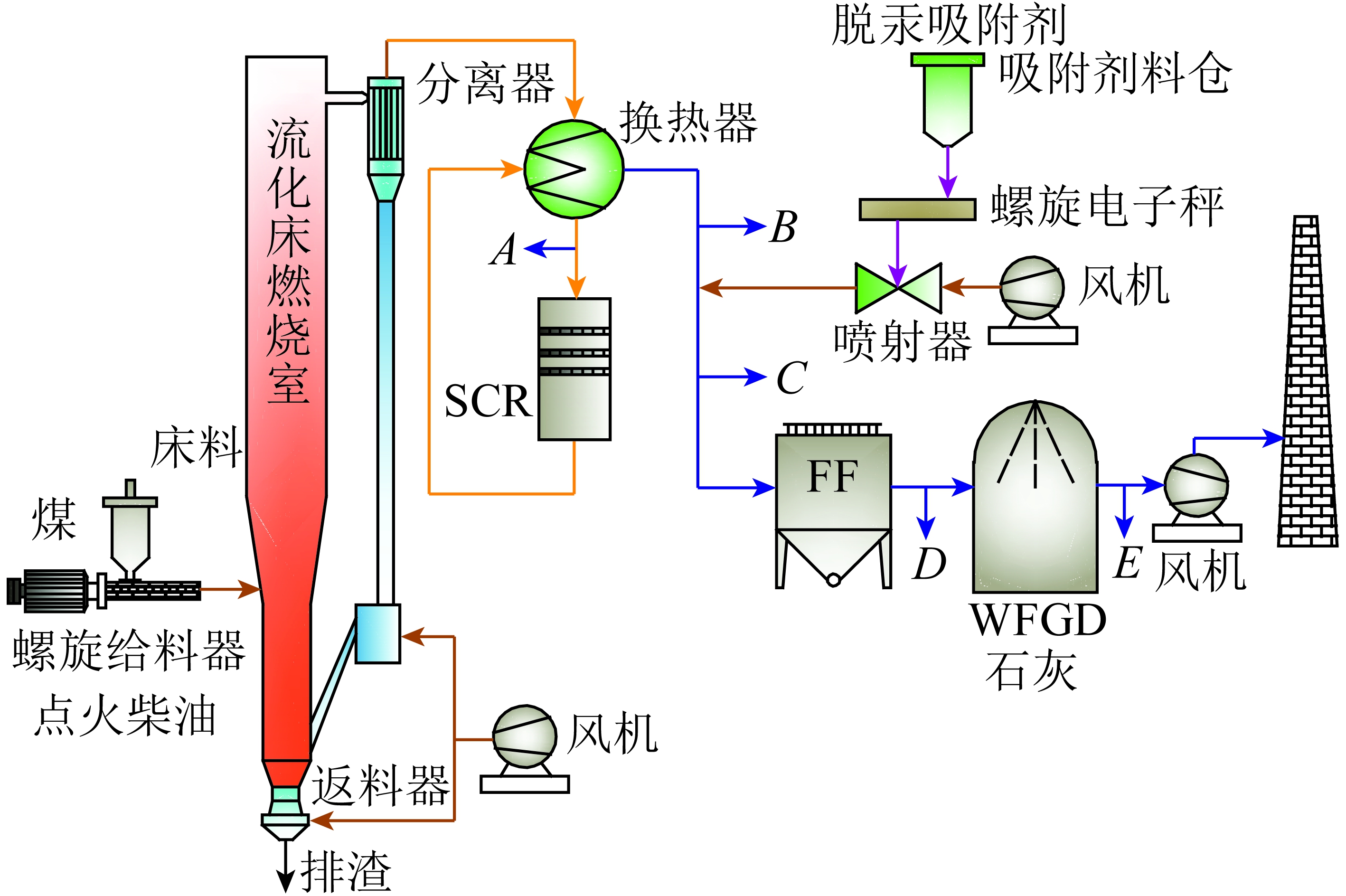

4 燃料均匀混配系统的设计实施

针对动力配煤技术存在的混配场地大,储存热值损失大,资源浪费严重且难以实现原料均质化等,以及循环流化床锅炉燃用劣质煤时,存在的煤源多,煤种杂,煤热值低,硫含量高,粒度难以控制等煤质问题,提出了一种“因地制宜”和“因煤制宜”的配煤方法。该配煤系统在满足入炉煤若干关键参数的条件下,以价格为考查因素,提出实时监测热值、硫分、挥发分、水分、灰分,根据热值价格、运输价格、运输距离等指标,精确控制燃料配煤质量和数量。实现均匀混配的无筒仓混配工艺,并完成采购计划、购买、掺配参数的确定及配煤的自动化实施。工艺来煤车量顺序、卸车位、煤仓、带式输送机之间的排序如图8所示。图中Gz1~Gz15为15个卸车位编号;G1~G4为4条带式输送机计量装置,用来调控入炉煤质和在线监测,使煤质达到设计要求。

该工艺通过分析入厂煤煤质,依次按照热值从大到小,硫分从小到大排列在相应的卸车位卸煤,筛分粒径小的直接进煤仓,粒径大于300 mm的经颚式破碎进煤仓,地下煤仓一侧为高热值低硫燃料,另一侧为高硫低热值燃料,中间部分为中热值中硫燃料。在燃料入炉过程中,可根据锅炉负荷要求,调整给料机转速控制给料量,通过带式输送机精确混配,在线监测实时控制,实现燃料均匀混配。该技术采用多渠道分离输送装置及无筒仓封闭式储煤的混配煤控制系统,考虑燃料全局管理,最终实现基于无筒仓的实时在线配煤。

图8 基于无筒仓的混配系统

Fig.8 Coal blending system without coal silo

5 结 语

本文提出一种循环流化床锅炉劣质燃料制备系统,该技术采用多渠道分离输送装置及无筒仓的封闭式储煤的混配煤控制系统,考虑燃料全局管理,最终实现基于无筒仓的实时在线配煤,在大规模储煤的情况下,实现高效、精确、自动化配煤。该技术便于管理人员以降低成本和保证质量为出发点,及时控制采购,合理分配资金,以最低成本满足企业需求;燃料质量情况可及时反馈,为生产决策提供了依据,可降低储存带来的热值损失,以及资金占用带来的成本增加,预计节约成本1%,降低煤耗1%~2%;系统稳定运行,降低SO2、NOx的瞬时生成量大,减少超标排放。

参考文献(References):

[1] Sharma M K,Chaudhuri A J,Prasad S,et al.Development of new coal blend preparation methodologies for improvement in coke quality[J].Coal Preparation,2007,27(1/2/3):57-77.

[2] 陈宜阳,林敏杜.通过配煤掺烧提高电厂脱硫效率的方法与实践[J].大众科技,2009(4):117-118.

Chen Yiyang,Lin Mindu.Method and practice by blending coal to improve the desulfurization efficiency of the plant[J].Popular Science and Technology,2009(4):117-118.

[3] Rubiera F,Arenillas A,Arias B,et al.Modification of combustion behaviour and NO emissions by coal blending[J].Fuel Processing Technology,2002,77/78(77):111-117.

[4] Gupta A,Das A K,Chauhan G I S.A coal-blending model:a tool for better coal blend preparation[J].Coal Preparation,2007,27(1):28-38.

[5] 王春波,李永华,陈鸿伟.混煤燃烧特性研究[J].中国电机工程学报,2005,25(18):97-103.

Wang Chunbo,Li Yonghua,Chen Hongwei.Study on combustion characteristics of blended coals[J].Proceedings of the Chinese Society for Electrical Engineering,2005,25(18):97-103.

[6] 丁海峰,宋兆龙.动力配煤技术及其自动控制系统的设计[J].洁净煤技术,2010,16(2):89-92.

Ding Haifeng,Song Zhaolong,Coal blending technology and design of automatic control system[J].Clean Coal Technology,2010,16(2):89-92.

[7] 郭一楠,王 凌,谭德健,等.基于遗传算法和神经网络混合优化的配煤控制[J].中国矿业大学学报,2002,31(5):404-406.

Guo Yi'nan,Wang Ling,Tan Dejian,et al.Coal blending control based on mixed optimization of genetic algorithm and neural network[J].Journal of China University of Mining & Technology,2002,31(5):404-406.

[8] Zhao J,Liu S X.Models for coal blending with inventory in coal-fired power plant[C]//Control and Decision Conference.New York:IEEE,2013:1790-1793.

[9] 谭振云.大型燃煤电厂封闭式贮煤场技术性能比较[J].电力建设,2012,33(5):67-70.

Tan Zhenyun.Performance comparison of enclosed coal yards in large-scale coal-fired power plant[J].Electric Power Construction,2012,33(5):67-70.

[10] 李蓉生.落煤塔式圆形封闭煤场应用于火力发电厂的探讨[J].中国电力,2013,46(12):79-82.

Li Rongsheng.Discussion on tower type of enclosed circular coal yard applied in coal-fired power plants[J].Electric Power,2013,46(12):79-82.

[11] 罗宇东.方形煤仓并列群仓贮煤技术在大型燃煤电厂的应用[J].华电技术,2010,32(12):64-67.

Luo Yudong.Application of coal storing technology using paralleling multi-square bunkers in large coal-fired power plant[J].Huadian Technology,2010,32(12):64-67.

[12] 李春晖,赵鹏年.混煤仓在电厂的应用[J].电力建设,1981(3):16-21.

Li Chunhui,Zhao Pengnian.Application of mixed coal banker in coal-fired power plant[J].Electric Power Construction,1981(3):16-21.

[13] 安文兰,毋绍俊.混煤仓在选煤厂中的开发和应用[J].煤矿设计,1996,46(7):37-39.

[14] 邢承海,周久扬,李靖宇,等.基于筒仓的混配煤控制系统及方法:CN102756925A[P].2012-10-31.

[15] 王 蒙.火力发电厂贮煤方式的选择[J].中国电力,2015,48(9):38-42.

Wang Meng.Type selection of coal storage for coal-fired power plants[J].Electric Power,2015,48(9):38-42.

[16] 张其志,符福存.兴隆庄煤矿选煤厂动力配煤均质化技术[J].选煤技术,2008(4):72-74.

[17] 成 刚,祝起龙,王涛涛.火电厂燃料智能化管理系统构建及自动识别技术的应用[J].广州化工,2013,6(1):38-41.

Cheng Gang,Zhu Qilong,Wang Taotao.Discussion on the construction of fuel intelligent management system and the application of automatic identification technology in thermal power plant[J].Guangzhou Chemical Industry,2013,6(1):38-41.

[18] 吴 川,郑秀萍,柴天佑.火电厂燃料管理系统的研究与应用[J].电力系统自动化,2002,26(2):64-66.

Wu Chuan,Zheng Xiuping,Chai Tianyou.Research and application of fuel management system in thermal power plants[J].Automation of Electric Power Systems,2002,26(2):64-66.

[19] 丁宏刚,陈 刚.火力发电厂数字化煤场管理系统开发应用探讨[J].现代商贸工业,2009,21(6):263-264.

[20] 徐创学,王智微,罗 凯,等.基于SAP的火电厂数字化煤场管理系统的开发及应用[J].热力发电,2011,40(8):78-82.

Xu Chuangxue,Wang Zhiwei,Luo Kai,et al.Development and application of digitalized coal yard management system for thermal power plant based on SAP[J].Thermal Power Generation,2011,40(8):78-82.

[21] 李 兵,付业林,谢 磊.物联网技术在火电厂燃料监控管理系统应用中的研究探讨[J].衡器,2011,40(11):24-26.

Li Bing,Fu Yelin,Xie Lei.Research and discussion about fuel monitoring and management system application of internet of things technology in thermal power plant[J].Weighing Apparatus,2011,40(11):24-26.

[22] 张双武.基于B/S模式的Web应用在发电企业燃料管理系统的实现[J].电工技术,2012 30(6):23-25.

Zhang Shuangwu.Implementation of fuel management system Web application based on B/S model in power plant[J].Electric Engineering,2012,30(6):23-25.

[23] 刘 照,董 泽.基于UML的入厂煤智能管理系统的设计与实现[J].计算机仿真,2014,31(12):64-66.

Liu Zhao,Dong Ze.Design and implementation of a feed coal intelligent management system based on UML[J].Computer Simulation,2014,31(12):64-66.

[24] 胡光杰,张燕平.分布式数据库在燃料管理系统中的应用[J].计算机技术与发展,2007,17(12):234-236.

Hu Guangjie,Zhang Yanping.Application of distributed database in fuel management system[J].Computer Technology and Development,2007,17(12):234-236.

[25] 杨 宁.电厂燃料管理系统解决方案综述[J].电子技术与软件工程,2014(23):208.

Yang Ning.Review of fuel management system technology strategy in fire plant[J].Electronic Technology and Software Engineering,2014(23):208.

[26] 李文华,姜 利.动力配煤技术的现状及发展[J].中国煤炭,1997(7):13-16.

[27] 李 胜.包钢配煤系统技术经济研究[J].钢铁,2003,38(11):75-77.

Li Sheng.Technico-economical research of Baogang coal blending system[J].Iron & Steel,2003,38(11):75-77.

[28] 杨明平,彭荣华,文杰强,等.焦粉配煤炼焦的研究[J].煤炭科学技术,2003,31(11):7-10.

Yang Mingping,Peng Ronghua,Wen Jieqiang,et al.Research on coking with blended coke powder[J].Coal Science and Technology,2003,31(11):7-10.

[29] 朱哮水,王双童.锅炉配煤掺烧经济性分析评估系统[J].热力发电,2011,40(12):103,105.

Zhu Xiaoshui,Wang Shuangtong.Economical analysis and judgement system of boiler coal blending[J].Thermal Power Generation,2011,40(12):103,105.

[30] 夏 季,陆 攀,华志刚,等.电站锅炉全局优化智能配煤模型的建立及系统开发[J].动力工程学报,2010,30(7):512-517.

Xia Ji,Lu Pan,Hua Zhigang,et al.Model set-up and system development for intelligent coal blending based on integral optimization of utility boilers[J].Chinese Journal of Power Engineering,2010,30(7):512-517.

[31] 马增辉.火电厂燃煤管理系统智能控制的研究[D].北京:华北电力大学,2007.

[32] 沈 利.燃煤电站锅炉的燃烧优化技术及相关算法应用研究[D].杭州:浙江大学,2011.

[33] 郝海波,卢永利,宋小磊,等.精细化智能配煤技术的研究与应用[J].节能,2015(7):43-46.

Hao Haibo,Lu Yongli,Song Xiaolei,et al.Study and application of meticulous management on coal blending[J].Energy Conservation,2015(7):43-46.

[34] 贾风军.动力配煤技术及其重要意义[J].内蒙古科技与经济,2006(18):127-128.

Jia Fengjun.The technology and importance of coal blending[J].Inner Mongolia Science Technology and Economy,2006(18):127-128.

[35] 龚德鸿,朱军超,邱 靖,等.基于燃烧火用效率的电厂配煤模型[J].贵州大学学报(自然科学版),2009,26(3):82-85.

Gong Dehong,Zhu Junchao,Qiu Jing,et al.The model of steam coal blending based on combustion exergy efficiency[J].Journal of Guizhou University(Natural Science),2009,26(3):82-85.

[36] 丁海峰.基于煤质全元素在线分析技术的电厂优化配煤研究[D].南京:东南大学,2011.

Development tendency of coal blending technologies in coal-fired power plants burning low calorific value coal

Abstract:Single and non-ideal coal led to unstable operation and high cost of coal-fired power plants which burnt low calorific value coal.The main technologies,equipments and management situation of coal blending were discussed.The coal resources and properties of five Shanxi coal-fired power plants were investigated.Overall design principle and objective were proposed based on the on-line analyzed results.A closed coal storing and blending control system without coal silo was designed.The system could blend coal efficiently and automatically even there were large coal.The system could reduce the cost by 1%,the coal loss were decreased by 1% to 2%.Benefit from the system,there wasn't large SO2,NOx emission in a short time.The system also improved coal blending efficiency and stabilized the fuel supplement.

Key words:coal blending optimization;coal blending for coal-fired power plant;silo;real-time coal blending;fuel management

收稿日期:2016-03-15;

责任编辑:白娅娜

DOI:10.13226/j.issn.1006-6772.2016.06.001

基金项目:山西省科技重大专项资助项目(MD2014-03,MD2015-01);国家科技惠民计划资助项目(2012GS140202)

引用格式:孔卉茹,张媛媛,李永茂,等.低热值煤电厂配煤技术研究进展[J].洁净煤技术,2016,22(6):1-9.

KONG Huiru,ZHANG Yuanyuan,LI Yongmao,et al.Development tendency of coal blending technologies in coal-fired power plants burning low calorific value coal[J].Clean Coal Technology,2016,22(6):1-9.

中图分类号:TM611

文献标志码:A

文章编号:1006-6772(2016)06-0001-09