细粒煤干法深度筛分技术进展及研究方向

赵 环 帅1,2

(1.唐山陆凯科技有限公司,河北 唐山 063020;2.中国冶金矿山细粒筛分机械工程技术研究中心,河北 唐山 063020)

摘 要:细粒煤干法深度筛分技术在煤炭工业中具有重要作用,已成为当今国内外筛分领域研究热点与难点。目前细粒煤干法筛分粒度界限主要为6和3 mm,尤其对于3 mm动力煤不经分选可直接用于火力发电。因此,实现6或3 mm细粒煤干法深度筛分,不仅能提高粉煤的利用率,也可节约大量分选成本。笔者论述了目前国内外细粒煤干法深度筛分相关理论研究成果,着重阐述了国内外典型细粒煤干法深度筛分设备结构及性能特点,并深入探讨了今后细粒煤干法深度筛分技术的研究方向。目前国外细粒煤干法深度筛分相关理论研究成果主要为概率筛分原理、等厚筛分理论、电磁激振理论,弛张筛分理论、强化筛分理论。论述了黏附细粒物料深度筛分模型,潮湿细粒物料的黏结力计算公式及减少黏结力方法,降低潮湿细粒物料堵孔方法以及双质体共振与网振筛分技术等。国内研究主要为实用概率筛分模型,潮湿细粒物料在筛面上积聚原因和黏附机理及黏附力、黏附厚度的影响因素,克服潮湿细粒原煤深度筛分堵孔、黏孔现象的设计方案,采用筛板振动、筛箱不振动的形式实现难筛物料的筛分,弹性筛面克服堵孔的机理及与刚性筛面筛分效果对比,细粒煤粒度分布模型分布特性研究等。在筛分技术和设备开发上不断创新,目前已开发出的概率筛、等厚筛、博后筛、高幅筛、节肢筛、琴弦筛、弛张筛、抛射筛、谐振式泰勒振动筛、双质体振动筛、电磁高频细筛等细粒煤干法深度筛分设备结构与性能特点各异,且适应于不同用途。基于目前细粒煤干法深度筛分技术发展现状,建议未来应加强筛分理论、关键技术、筛机结构优化、振动参数优化配置、筛板相关技术及多样化等方面研究。

关键词:选煤工业;细粒煤;深度筛分;研究方向

中图分类号:TD452

文献标志码:A

文章编号:1006-6772(2019)03-0028-07

Progress and research direction of dry deep screening technology of fine grained coal

ZHAO Huanshuai1,2

(1.Tangshan Landsky Technology Co.,Ltd.,Tangshan 063020,China;2.Research Center for Engineering Technology of Fine Screen in Chinese Metallurgical Mines,Tangshan 063020,China)

Abstract:The dry deep screening technology of fine coal plays an important role in the coal industry and has become a hot and difficult study point in the field of screening.At present,the particle size limit of dry screening of fine-grained coal is mainly 6 mm and 3 mm,especially for 3 mm steam coal,which can be directly used for thermal power generation without separation.Therefore,the realization of 6 mm or 3 mm fine grained dry screening method of raw coal can not only improve the utilization rate of coal,but also can save a lot of seperation cost.In this paper,the related theoretical research results of dry deep screening of fine coal were discussed,and the structure and performance characteristics of some typical dry deep screen equipments of fine grained coal were emphatically expounded.In addition,the research direction of the dry deep screening technology of fine grained coal was discussed in depth.At present,the related theoretical research achievements of the dry deep screen theory of fine grained coal abroad include probability screen principle,equal thickness screening theory,electromagnetic excitation theory,relaxation screen theory and strengthening screen theory.In this paper,the model of depth screen of adhesive fine-grained materials,the formula for calculating the adhesion force of moist fine-grained materials and the method of reducing adhesion force,the method of reducing the plugging of wet fine-grained materials and the technique of double plasmid resonance and mesh vibration screen were discussed.The domestic research mainly focuses on the practical probabilistic screening model,the reason for the accumulation of wet fine grained materials on the screen surface and the mechanism of adhesion and the influence factors of the adhesion force and adhesion thickness,and the design scheme of overcoming the phenomenon of wet fine grained raw coal deep screening blocking holes and sticky holes,the screening of difficult materials by means of vibration of sieve plate and non-vibration of sieve box,the mechanism of elastic screen surface overcoming blockage and comparison with the screening effect of rigid screen,and the distribution characteristics and distribution model of fine-grained coal,etc.The screening technology and equipment development are constantly innovated.Recently,the structures and performance characteristics of the developed screen equipments,such as probability screen,equal thickness screen,bo hou screen,high amplitude screen,arthropod screen,string screen,relaxation screen,ejection screen,resonant Taylor screen,double plasmid screen,electromagnetic high frequency fine screen and other dry deep screen equipments of fine coal,are different and suitable for different purposes.Based on the current development status of the dry deep screen technology of fine-grained coal,it is suggested that the deep research direction should be screen theory,key technology,screen structure optimization,optimization configuration of vibration parameters,related technology of screen plate and diversification research in the future.

Key words:coal preparation industry;fine grained coal;depth screening;research direction

收稿日期:2019-04-01

责任编辑:白娅娜

DOI:10.13226/j.issn.1006-6772.19040103

基金项目:科研院所技术开发研究专项资助项目(2012EG122198)

作者简介:赵环帅(1980—),男,河南沈丘人,副研究员,硕士,研究方向为振动理论及工程应用、结构动态仿真计算与分析、振动测试及故障诊断技术。E-mail:zhaohuanshuai@163.com

引用格式:赵环帅.细粒煤干法深度筛分技术进展及研究方向[J].洁净煤技术,2019,25(3):28-34.

ZHAO Huanshuai.Progress and research direction of dry deep screening technology of fine grained coal[J].Clean Coal Technology,2019,25(3):28-34.

0 引 言

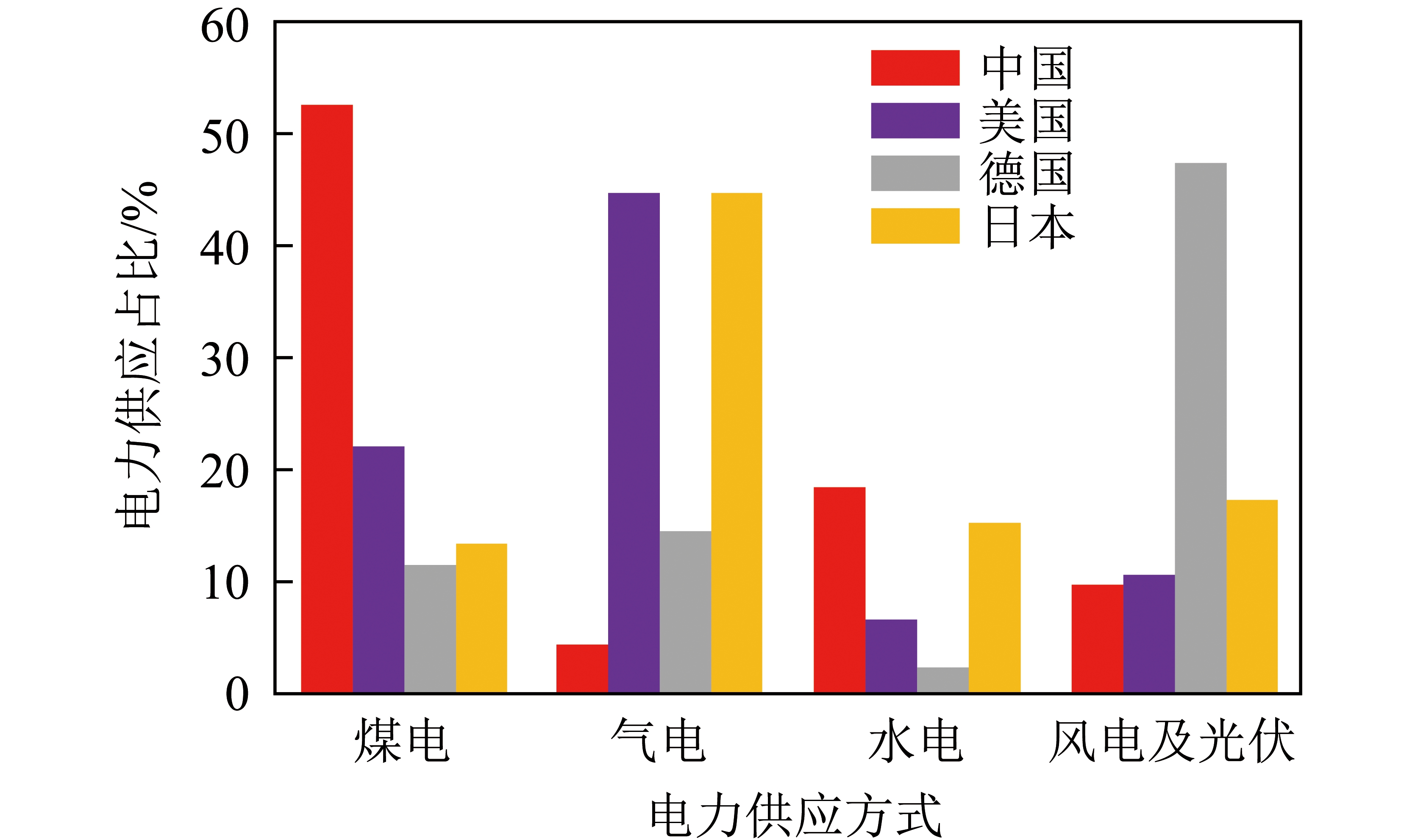

随着国内外经济发展与技术进步,世界各国对能源格局不断调整,但煤炭仍是世界上最主要能源之一。经过近几年全球深度调整后,煤炭市场已逐渐呈现复苏上升趋势,2017年,全球煤炭产量首次出现正增长,煤炭产量达到75.49亿t(我国为36.8亿t);2018年,全球煤炭增长幅度在4.3%左右(我国增速为4.5%)。与此同时,随着采煤机械化程度不断提高,煤炭开采时,由于存在井下防尘喷水、煤层渗水或管理不善等原因,采出的部分原煤外在水分高达7%以上,细粒级含量越来越高(有时高达70%),在外在水分与黏土的影响下,潮湿细粒原煤易附着于筛面或互相黏结成团,导致传统筛分设备处理细粒煤时难度较大、效率较低,尤其外在水分7%~14%的煤进行6、3 mm筛分时,普通振动筛很难有效筛分。在目前国内外对筛分深度要求不断加大的环境下,为降低分级粒度下限,迫切需要性能更好的深度筛分技术和设备来满足越来越高的工艺要求[1-2]。因此细粒煤干法深度筛分已成为当今国内外筛分技术与设备研究热点与难点,也是筛分作业中亟待解决的重大课题。国内外相关科研单位与制造企业也相继开展了细粒煤干法深度筛分理论研究,取得了不少创新性研究成果,并相继研制了一批结构新颖,适应不同用途的细粒煤干法深度筛分设备。

1 理论研究进展

随着选煤工业的发展,国内外进行细粒煤干法深度筛分过程中,分选下限不断降低。目前煤炭筛分粒度界限主要为6与3 mm,尤其对于3 mm动力煤不经分选可直接用于火力发电。因此,实现原煤的6或3 mm细粒级干法深度筛分,不仅能提高粉煤的利用率,也可节约成本。但由于原煤外在水分高,细粒煤深度筛分过程中,经常出现堵孔、黏孔和筛面上颗粒物料互相黏连现象,导致筛分过程难以进行,降低筛分设备工作效率。

近些年,细粒物料的黏附现象及其对筛分过程的影响受到国内外众多研究者关注,围绕细粒物料,尤其潮湿细粒黏性煤的筛分分级问题,国内外学者进行了相关研究。国外对细粒煤干法深度筛分研究较早。1951年,Mogensen用统计学方法分析研究物料在筛面上的筛分过程时,提出了概率筛分原理,这种方法能使物料按概率理论有效完成整个筛分过程;1951年,Wehner申请了双质体振动给料机专利,该设计采用内外筛框结构,这就是弛张筛的雏形,而后德国HeinLehmann公司持续对细粒煤筛分设备研究,针对难筛分物料的特点,于1971年研发了世界第1台LS型弛张筛,完善了弛张筛筛分理论,其典型特征是细粒煤在弹性筛面上产生类似蹦床的弛张运动,加快物料的快速分层与透筛;1965年,Burstlein提出了HCC筛分法(等厚筛分理论),等厚筛分理论是在物料层极薄的条件下进行的一种筛分法,通过每段筛面设计的倾角不同,使整个筛面的物料在筛分过程中,基本保持相同的厚度。1965年后,国外开始研究电磁激振方式,将周期变化的电流输入电磁铁线圈,在被激件与电磁铁之间产生周期变化的电磁激振力,该电磁激振力属于非接触方式,且电磁激振器具有体积和质量小、工作频带宽及激振力自重比大等优点;1992年,德国丁布吕德通过对物料群的碰撞模型研究,提出了强化筛分理论,该理论抛开了抛掷指数为3.3的临界概念,通过提高振动参数,可取得较大的速度和加速度,提高生产率与筛分效率。20世纪90年代以来,Norgate和Weller在研究潮湿细粒物料深度筛分过程中,提出黏附细粒物料深度筛分模型。Hollider和Hoberg通过研究潮湿细粒物料的黏附机理,提出了潮湿细粒物料在表面水分作用下,互相黏附的黏结力计算公式,并提出了减少黏结力的方法;Zuber和Eibs等提出为解决潮湿细粒物料的堵孔问题,通常采用降低物料水分、加热筛面、湿筛、筛面清洗装置等方法。同时指出弛张筛对筛分潮湿细粒物料具有很高的效率,主要是由于筛面具有较高的抛射强度与自清洗功能,使物料有效克服水分表面张力[3]。近年来,国外出现双质体共振筛分技术与网振筛分技术,其中双质体技术通过调整筛机处于亚共振系统,提高筛机振幅;网振筛分技术主要控制筛网振动,而整机振动较小。以上2种技术都具有高运转率与节能降耗等优点。

我国也相继开展了相关研究,刘初升等[4]在概率筛分原理和单颗粒透筛概率理论基础上,提出了粒群沿筛面长度透筛概率分布模型,通过概率筛试验发现,深度筛分时,颗粒之间存在的黏附现象导致细粒物料不能按照理论透筛概率进行筛分,筛分分配曲线在细粒区间出现了反常的上翘现象,并建立了实用概率筛分模型。陈惜明等[5]、赵跃民等[6]探讨了潮湿细粒物料在普通振动筛筛面上的积聚原因和黏附机理以及黏附力、黏附厚度的影响因素,进行了潮湿细粒物料和干燥细粒物料的相关试验,研究发现,存在于颗粒之间的液体桥是促使潮湿细粒物料聚集的首要因素,外在水分是造成细粒物料深度筛分困难的主要原因。提出了计算潮湿细粒物料黏附力的数学模型及解决筛面堵孔的2种方法。王宏凯等[7]提出一种新的设计方案,该方案能有效克服潮湿细粒原煤深度筛分堵孔黏孔现象。孙刚[8]针对目前潮湿细粒黏性物料的筛分问题,认为对难筛物料的筛分应采用大振幅、大振动强度和弹性筛面的工艺参数,并采用筛板振动而筛箱不振动的机械结构形式,实现难筛物料的筛分。刘初升等[9]通过分析筛分机刚性振动和筛面弹性振动,得出筛面弹性振动的解析解;通过研究筛孔在弹性振动过程中的变化规律,揭示了弹性筛面克服堵孔的机理。通过试验得出,物料外在水分小于5%时,弹性筛面与刚性筛面筛分效果基本接近,当水分增大到8%~14%,弹性筛面明显高于刚性筛面筛分效果。孙铭阳等[10]利用常见粒度分布模型和广义正态分布模型进行细粒煤粒度分布特性的研究。

2 设备与技术研究进展

国内外围绕细粒煤干法深度筛分问题进行了大量研究,在筛分技术和设备开发上不断创新,研发出一批结构新颖、适应不同用途的细粒煤干法深度筛分设备,如国内滚轴筛、梯流筛、博后筛、弛张筛、琴弦筛、概率筛、等厚筛、旋转筛、高幅筛、节肢筛、共振筛等;国外Mogensen概率筛、S-TEK微粉筛、Liwell弛张筛、Binder弛张筛、metso泰勒振动筛、Ersel平头筛、ALLGRIER平头筛、CIBA共振双质体振动筛、SIEBTECCHNIK TEMA圆形筛选机等。

2.1 概率筛

概率筛依据概率筛分原理,主要分为自同步概率筛与惯性共振式概率筛。目前煤炭分级领域采用自同步概率筛,主要用于原煤的准备筛分与最终筛分。该类型概率筛具有大筛孔(筛孔尺寸是分离粒度的2~10倍)、短筛面(筛面长度1.4~2.0 m)、多层筛面(3~6层)及大倾角(30°~60°)等特点,且筛面互相重叠、筛面倾角自上而下递增、筛孔大小逐层递减。概率筛可将外在水分高(大于7%)、细泥含量大(0~50 mm)的煤筛分成4个粒级产品(0~6、6~13、13~25和25~50 mm)。由于筛孔尺寸为分离粒度的2~10倍,故处理量大,减小堵孔,且设备体积小,占地面积少,维修方便。对外在水分7%~14%的烟煤进行6 mm分级粒度筛分时,处理能力可达160 t/h,筛分效率达80%以上,是一种较好的用于潮湿细粒黏性物料的筛分设备。缺点是为提高筛分效率,在筛分细粒级物料时,需通过设置多层筛面增加筛分面积,筛箱高度较高,因此,其结构不适应目前振动筛大型化、大处理量发展要求,且概率筛属于近似筛分,筛分精度相对较低,只适于对筛分精度要求不高的场合[11]。

2.2 等厚筛

等厚筛(香蕉筛)依据等厚筛分法,主要分为自然分层等厚筛与概率分层等厚筛。在煤分级中主要采用自然分层等厚筛。近年来,等厚筛逐步应用到煤炭干法深度筛分,分级粒度下限为13 mm。筛面分为3、5、6、7段角度,每段倾角依次递减,传统认为3°与5°适用于分级作业,而6°更适用于脱介、脱泥和脱水作业。随着筛机跨度的不断增大,其箱式激振器数量也由原来1~2个已发展成为3、4或更多,单位面积处理量较普通振动筛提高1倍以上。等厚筛是目前发展最快、应用最广泛的筛分设备。

2.3 博后筛

博后筛主要通过大振幅、大振动强度与弹性筛面,满足振动机械要求和潮湿细粒级黏性物料的筛分规律。主要特点为筛面振动、筛箱不振动。工作过程中,对地基或厂房的动负荷较小;根据现场实际情况,筛面可进行多段组合,有利于设备大型化;筛机沿筛面法线方向呈直线振动,采用了大振幅(15~30 mm)、大振动强度(5~9)、大倾角(18°~30°)和弹性筛面,有利于筛分物料的快速松散和透筛,筛分过程中物料不易堵孔;筛面的筛丝为顺向排列,筛丝筛分过程中产生二次振动,有自清理筛面功能;处理潮湿细粒黏性物料时,筛分效率可达85%[12]。

2.4 高幅筛

高幅振动筛采用大振幅、大振动强度、较低振频和自清理筛面实现湿黏物料的筛分。高幅振动筛只有筛网与激振器参与振动,而整体不参与振动,高幅筛的筛网是特钢棒条和框架组成,棒条呈纵向排列,除了整块筛网振动外,每根棒条也存在活动间隙,并做二次振动,能大限度消除湿黏原煤对筛网的黏结。目前高幅振动筛用于湿黏物料深度筛分,特别对于小于10 mm湿黏原煤筛分时,能较好解决筛网堵孔问题。

2.5 节肢筛

节肢筛(单元组合振动筛)由分节振动的多节振动筛组成,其组合形式有多种,整体按照等厚筛分原理布置,各段的频率和振幅可单独调节,入料筛筛面安装倾角大,有利于物料入筛后迅速散开而易于透筛,减小了筛面磨损,提高了单位面积的处理量,中间筛和出料筛的安装倾角逐渐减小,使物料速度相对降低,有利于提高筛分效率。该筛机在选煤厂可筛分出8~13 mm粉煤,有效解决黏湿粉煤筛分堵孔的难题,明显提高筛分效率。

2.6 琴弦筛

琴弦筛主要适用于潮湿难筛物料的中、细粒级干式筛分,分级下限可达3 mm。琴弦筛一般为双层,上层筛面的作用是承受入料冲击,控制进入下层筛的粒度上限,减轻筛面负担,保护下层筛面。筛面由细钢丝绳及张紧框架组成,绳间距等于分级粒度。钢丝绳张紧后成琴弦状,琴弦筛的筛面开孔率高,在筛箱振动过程中,筛丝自身也能产生二次振动,有效清除在筛孔中卡堵的物料,强化筛分过程,筛网具有自清理功能,可有效解决各种潮湿细黏物料的堵孔现象,取得较理想的筛分效果。由于琴弦筛筛丝细,无纵丝,开孔率高,故单位面积处理能力大。琴弦筛优点是分级下限低、不堵孔、单位面积处理量大。但由于筛面采用钢丝绳,筛丝易断,筛面寿命短,经常出现磨损或疲劳折断,且在振动过程中,筛丝松弛后再次张紧困难,影响筛分效果。上层筛面虽起到保护下层筛面的作用,但下层筛面损坏后,不易发现,且更换筛面繁琐,因而琴弦筛无法大量推广[13]。

2.7 弛张筛

弛张筛是目前黏湿煤炭干法深度筛分作业中研究热点,弛张筛可进行6~3 mm有效干式深度筛分,且具有不堵孔、处理量大等优点,常用筛孔尺寸6 mm左右,最低3 mm,筛分效率最高可达85%~90%[14-16]。筛孔为6 mm时,效率可达93%~95%;根据筛机运动形式,弛张筛主要包括往复式弛张筛和振动式弛张筛,其主要特点为:

1)往复式弛张筛由2个筛箱组成,可变形的筛面一端安装在内侧筛框的横梁上,另一端安装在外侧筛框的横梁上,电机带动偏心轴使2个筛箱产生方向相反的往复直线运动。由于筛板进行交替拉紧和松弛,物料在筛板上做类似蹦床运动,物料加速度最高可达50g,从而使待筛物料彻底松散并快速分离,且能有效防止筛分物料颗粒堵孔。

2)振动式弛张筛与普通的振动筛原理一样,其驱动方式为箱式激振器和块偏心式激振器,近年煤炭领域的弛张筛采用箱式激振较多。振动器产生的离心力使筛框产生振动,由于筛面安装在浮动框架上,所以筛面在筛框振动过程中还产生附加振动。运动过程中,由于聚氨酯筛面连续不断扩张、收缩,从而获得较高的加速度,聚氨酯筛面可承受50倍重力加速度及800次/min的筛面曲张。

2.8 抛射筛

抛射筛是在弛张筛技术基础上,借鉴弛张筛的主机筛框在低振动强度下运行、筛面和物料在高振动强度下抛射的设计思路,主要从筛板及有效筛分面积,抛射强度,振动方向角,筛板撑料运动方式、轨迹等方面研究开发。主要特点为:筛面上物料在高振动强度下抛射,筛框在低振动强度运行,延长主机的使用寿命;物料垂直于筛孔透筛,筛板与撑料浮动梁之间以一定频率接触、冲击、反弹,对黏附在筛板上或筛孔中的细粒物料具有自清理功能,解决临界颗粒卡孔、黏湿物料堵孔问题;物料的抛射加速度大(80g~100g),且可根据物料的筛分难易程度随机调整,可达到物料最佳筛分状态;高弹性筛板为非曲张拉紧运动,降低筛面疲劳损坏,延长使用寿命。对灰分高、粉煤量大且外在水分7%~15%的煤进行3 mm分级时,抛射筛处理量为12~15 t/(m2·h),筛分效率达到80%以上[17]。

2.9 谐振式泰勒振动筛

谐振式系列泰勒振动筛主要针对干法筛分细粒物料设计,谐振式振动筛的设计采用重力和振动加快物料流动,使颗粒最大程度分离。同时,激烈的高频线性运动使物料迅速分层,加快分离过程。谐振式振动筛独特设计在于采用干油润滑的振动电机,使筛分介质产生振动而筛分机机体保持静止,主要有1~3层,振动频率为30与60 Hz。

2.10 双质体振动筛

双质体振动筛主要依据共振原理,采用一个质体(平衡架安装振动电机后)驱动另一个质体(筛箱)。通过弹簧连接2个质体,形成一个敏感的亚共振系统,采用自适用式、亚共振技术实现用很小的激振力驱动大型筛体,通过激振弹簧系统放大工作振幅,不会随着筛分物料负荷的变化而影响筛分性能发挥。与单质体系统相比,双质体系统只需较小的功率就能达到相同的筛分效能。振动电机的功率只有传统设计电机功率的25%左右,满足节能环保要求。同时由于振动电机安装在振动筛上部,下部隔震弹簧固定在基础上,可轻易实现整体吊装,整机安装在隔震弹簧上,无需螺栓固定,可实现整机移动性的要求,筛网采用小面积组合结构,方便安装、容易更换、耗量较小,解决了由于局部损坏而需要更换大面积筛板的弊端,降低了生产成本。另外采用了加速度计及振动信号发射装置用来监测设备的振动状况,信号可输出到客户的控制系统。

2.11 电磁高频细筛

电磁高频细筛根据激振方式不同可分为电动式驱动与电磁式驱动,目前主要采用电磁式驱动,应用较多的有电磁高频振网筛、复合振动筛,主要用于选矿领域分级、脱水,也逐渐应用于选煤领域。由于其具有节能环保、功率较低等优点,在煤炭干法领域也具有广阔的应用前景。

1)电磁高频振网筛筛面高频振动、筛箱不动。激振器安装在筛箱侧板上,电磁激振力通过驱动振动系统激振,从筛板下侧打击筛面,每个振动器单独激振筛面,由于各点弦振叠加作用,筛面实际振幅比激振点大,且功率较小。振动系统处于近共振状态,可以较小的激振力达到正常工作所需的振动参数。筛面的频率为50 Hz,振幅为1~2 mm,振动强度为8~10,入料粒度上限10 mm,分级粒度为0.043~1 mm。筛面自清理能力强,筛分效率高,处理能力大。筛机振动参数也采用计算机调节控制,还可设定间断瞬时强振参数以随时清理筛网,保持筛孔不堵。另外筛机安装角度可快速调节,适应不同的性质物料及筛分作业的要求。

2)复合振动筛由电磁激振筛网振动及整机直线振动复合而成。筛机设计为双振动源驱动(动电机组与电磁激振器)。振动电机驱动筛箱单元组合使筛网产生直线振动,筛网在电磁激振器、传动系统和振动系统的作用下形成敲击振网运动。筛面是电磁振动,强度大,频率高,强化细粒物料透筛;直线振动频率低(16或25 Hz)、振幅大,物料抛掷后料层易松散和输送。筛机的工作筛网配置有不锈钢细丝编织复合网和聚氨酯弹性体条缝细筛网,可满足不同工艺条件的要求,同时筛机的筛箱倾斜安装,根据筛分物料的性质可设计不同的安装倾角,达到筛分精度和生产能力的最佳结合[18]。

3 研究方向

3.1 筛分理论

研究各种细粒煤表面各种化学与物理特性,以及对筛分过程影响,不断完善、创新筛分理论。如概率筛分理论产生概率筛、等厚筛分原理产生等厚筛、双质体共振筛分理论产生双质体共振筛、弛张筛分原理产生弛张筛、网振筛分原理产生网振筛。新的筛分理论产生往往导致新型细粒物料深度筛分设备的出现。

3.2 关键技术

经过几十年的发展,筛分设备相关技术发生显著变化,如运动轨迹从直线向曲线、从线性到非线性转变;振动方式由远离共振区发展到近共振或共振区,既增大振幅,也减少功率。下一步应加强研究现有的筛分关键技术,并不断完善丰富,提高细物料干法深度度筛分设备的结构可靠性及性能稳定性,延长设备寿命。如设计增加潮湿细粒煤用筛分机筛面的自清理装置,设定间断瞬时强振参数,随时清理筛网,可及时解决筛面堵孔和黏孔现象;研究共振筛相关技术参数,提高在共振区时设备运动的稳定性与可靠性。可借鉴其他筛分设备进行工艺组合,优势互补设计,如德国开发的两自由度弛张筛,具有弛张筛和直线振动筛的优点,筛分效率较高;复合振动筛集中了电磁振动筛和直线振动筛的优点。可引进其他领域相关技术应用于细粒物料干法深度筛分作业中,如英国Russel Finex公司将超声波技术应用到超细粒级的筛分作业中,有效解决了筛孔堵塞的问题。

3.3 筛机结构优化

目前使用的大多数细物料干法深度筛分设备为提高细粒物料的快速分层与透筛,一般通过增大振动强度、抛射强度、振动方向角、振幅等运动学参数实现,但存在筛机侧板、横梁、驱动梁等主要结构件断裂的现象,尤其对于跨度3.6 m以上的大型振动筛,原因在于筛分本身结构设计不合理性。研究发现振动筛作为一个整体桁架结构,任何部位的结构强化都会出现其他部位结构相对弱化现象,且在振动过程中,疲劳断裂应力远小于各种钢材的屈服应力。所以振动筛的寿命及结构可靠性不仅取决于结构件材质与加工精度,筛机本身结构的合理性也是重要因素。在今后的振动筛设计中,应采用应力分布均衡化的设计理念,通过各种分析与测试手段不断改进优化筛机,使其各部位应力趋于相同,达到整体结构设计的合理性,即使在现有材质与加工精度不变的情况下,也可大幅提高振动筛的寿命及结构可靠性。

3.4 振动参数合理配置

国内外可用于筛分潮湿细粒黏性物料的各型筛分机械较多,但仍无法满足筛分全部粒级物料的要求。一般而言,细粒煤干法深度筛分设备要求较大的抛射强度,通过增大振幅来提高筛分效果,但同时降低了筛机运行的可靠性与寿命。如普通振动筛、旋转概率筛等在机械强度上较可靠,但对难筛煤的处理效果较差;而琴弦筛、弛张筛、螺旋分级筛等在机械强度与筛分效果上存在诸多问题,但工艺效果较好。因此针对设备机械强度和工艺效果间的矛盾,应根据现场筛分物料的粒度、组成、处理量等情况,合理配置筛分设备的振动参数,改善筛分效果。

3.5 筛板相关技术

筛面是影响筛分效果的重要因素,筛面的弹性与其材质、厚度有直接关系,且筛面开孔率与筛面使用寿命成反比。目前国内外细粒煤干法深度筛分设备主要采用焊接筛板、复合筛板、聚氨酯筛板,其在结构强度、弹性、开孔率等方面各有优缺点。而细粒煤干法深度筛分由于增加抛射强度以便促使颗粒群在最大程度上松散,有利于减轻筛面上物料的黏附;同时采用大振幅、大振动强度和弹性筛面,有利于筛分潮湿细粒级黏性物料,因此细粒煤干法深度筛分设备对筛板结构强度、弹性、开孔率要求较高。今后应加强筛板相关技术研究,开发抗腐蚀、耐磨损、柔度适中的新型筛面材料,增加筛面的弹性与开孔率,提高筛分物料颗粒的弹跳力和透筛率。

3.6 多样化研究

节能环保、智能化、模块化、标准化、系列化、大型化、精细化是细粒煤干法深度筛分设备未来发展的趋势。节能环保型设备是未来的发展重点,因此在细粒煤干法深度筛分设备设计、生产和应用时要注重节能环保。智能化是未来机械设备发展的趋势,因此今后细粒煤干法深度筛分要重视发展智能制造装备和产品,目前研究热点为智能化设计、智能化制造、实时在线数字监测控制等。模块化可减少细粒煤炭干法深度筛分设备的设计及制造时间,节约成本,也是未来细粒煤干法深度筛分设备的发展趋势。规范细粒煤干法深度筛分设备的设计、生产过程,方便用户对筛机型号的选择,进行专业化生产以及保证产品质量和降低制造成本,细粒煤干法深度筛分设备应向着标准化、系列化方向发展。大型细粒煤干法深度筛分设备是未来的发展趋势。筛分机械的大型化对提高大型选煤厂的处理能力具有重要意义,也可减少单位设备的管理和设计费用,减少筛机使用数量和厂房使用面积,减少设备投资和建设成本,有利于实现规模化生产经营,提高劳动生产率。需要注意的是设备大型化的同时,大幅增加了设备的结构强与动负荷,如对振动筛来说,跨度增加1倍,连接横梁的应变增加16倍,对地基的动负荷也成倍增加。精细化研究可优化细粒煤干法深度筛分设备内部结构,提高性能稳定性及结构可靠性,也是未来重要的研究方向。

4 结 语

围绕细粒煤干法深度筛分问题,国内外在理论研究、技术与设备等方面都取得许多创新性研究成果。国外主要研究成果为概率筛分原理、等厚筛分理论、电磁激振理论、弛张筛分理论、强化筛分理论,同时对黏附细粒物料深度筛分模型,潮湿细粒物料的黏结力计算公式及减少黏结力方法,降低潮湿细粒物料堵孔方法,以及双质体共振与网振筛分技术等进行深入研究;国内主要研究成果为实用概率筛分模型,潮湿细粒物料在筛面上积聚原因和黏附机理及黏附力、黏附厚度的影响因素,克服潮湿细粒原煤深度筛分堵孔、黏孔现象的设计方案,采用筛板振动、筛箱不振动的形式实现难筛物料的筛分,弹性筛面克服堵孔的机理及性筛面与刚性筛面筛分效果对比,细粒煤粒度分布模型分布特性的研究等。在筛分技术和设备开发上,目前已开发了概率筛、等厚筛、博后筛、高幅筛、节肢筛、琴弦筛、弛张筛、抛射筛、谐振式泰勒振动筛、双质体振动筛、电磁高频细筛等多种结构与性能特点各异,且适于不同用途的细粒煤干法深度筛分设备。但目前存在的问题是对于3 mm以下细粒煤仍无法进行有效干法深度筛分,不仅造成环境污染,也浪费大量资源。与此同时,近年来随着国内外对煤炭深度提质和分质分级的要求愈加迫切,细粒煤干法深度筛分设备在未来的煤炭清洁高效利用市场中必将有更大需求,且细粒煤干法深度筛分技术也具有重要的研究价值。基于此,提出未来应加强筛分理论、关键技术、筛机结构优化、振动参数优化配置、筛板相关技术与多样化研究。

参考文献:

[1] 王新文,庞锟锋,于驰.改革开放以来我国振动筛分设备的发展[J].选煤技术,2019(1):37-42.

WANG Xinwen,PANG Kunfeng,YU Chi.Development of the domestic vibrating screening equipment since the in caption of reform and[J].Coal Preparation Technology,2019(1):37-42.

[2] 赵环帅.我国振动筛的市场现状及发展对策[J].矿山机械,2018,46(4):1-6.

ZHAO Huanshuai.Status of domestic vibrating screen market as well as development countermeasures[J].Mining & Processing Equipment,2018,46(4):1-6.

[3] 闻邦椿,刘树英.现代振动筛分技术及设备技术[M].北京:冶金工业出版社,2013.

[4] 刘初升,赵跃民.潮湿细粒煤干法筛分理论和设备的发展[J].矿山机械,1997,25(10):35-37.

LIU Chusheng,ZHAO Yuemin.Dry screening theory and screen development moist fine coal[J].Mining & Processing Equipment,1997,25(10):35-37.

[5] 陈惜明,赵跃民,朱红,等.潮湿细粒物料的筛分粘附模型研究[J].中国矿业大学学报,2002,31(5):407-410.

CHEN Ximing,ZHAO Yuemin,ZHU Hong,et al.Adhesive model of moist fine material[J].Journal of China University of Mining & Technology,2002,31(5):407-410.

[6] 赵跃民,陈惜明,朱红.潮湿细粒物料的透筛粘附模型[J].中国矿业大学学报,2000,29(2):120-123.

ZHAO Yuemin,CHEN Ximing,ZHU Hong.Adhesive model of screening fine moist materials[J].Journal of China University of Mining & Technology,2000,29(2):120-123.

[7] 王宏凯,郭苗,王勇,等.潮湿细粒原煤深度筛分堵孔粘孔现象的分析[J].煤矿机械,2010,31(3):225-227.

WANG Hongkai,GUO Miao,WANG Yong,et al.Analyze phenomenon of hole-filling and hole-sticking to screening moist fine coal[J].Coal Mine Machinery,2010,31(3):225-227.

[8] 孙刚.大型潮湿细粒物料深度筛分机的研制和应用[J].煤炭加工与综合利用,2004(1):18-20.

SUN Gang.Development and application of deep screen of large wet fine grain materials[J].Coal Processing & Comprehensive Utilization,2004(1):18-20.

[9] 刘初升,赵跃民.弹性筛面解决潮湿细粒物料深度筛分堵孔问题的研究[J].江苏煤炭,1997(3):10-12.

[10] 孙铭阳,朱学帅,韦鲁滨.细粒煤粒度分布特性的研究[J].太原理工大学学报,2016,47(4):436-440.

SUN Mingyang,ZHU Xueshuai,WEI Lubin.Studies of size distribution characteristics of fine coal[J].Journal of Taiyuan University and Technology,2016,47(4):436-440.

[11] 陈惜明,朱红,赵跃民.潮湿细粒煤用筛分机械的现状及发展[J].煤炭加工与综合利用,2000(3):6-9.

CHEN Ximing,ZHU Hong,ZHAO Yuemin.Present status & progress of screening.machines for wetted coal fines[J].Coal Processing & Comprehensive Utilization,2000(3):6-9.

[12] 孙刚,吴玲,孙微.细粒难筛物料筛分机械的发展现状[J].煤质技术,1999(1):33-35.

[13] 彭会清,曹钊,曹永丹.筛分机械与筛分机理研究的现状及发展[J].矿山机械,2009,37(15):105-109.

PENG Huiqing,CAO Zhao,CAO Yongdan.Present condition and development of screening machinery and mechanisms[J].Mining & Processing Equipment,2009,37(15):105-109.

[14] 刘春水.弛张筛在潮湿细粒煤筛分领域的应用前景[J].煤炭加工与综合利用,2017(1):56-57.

LIU Chunshui.The application prospect of flip-flow screening wet fine coal screening[J].Coal Processing & Comprehensive Utilization,2017(1):56-57.

[15] 刘文统.弛张筛在动力煤深度分级中的应用[J].洁净煤技术,2015,21(3):18-20,24.

LIU Wentong.The application of Flip-Flow screening in the depth classification of thermal coal[J].Clean Coal Technology,2015,21(3):18-20,24.

[16] 赵环帅.弛张筛在我国的发展现状及对策建议[J].煤炭加工与综合利用,2018(11):20-24,27.

ZHAO Huanshuai.The market status of Flip-Flow screen and development proposals of future in China[J].Coal Processing & Comprehensive Utilization,2018(11):20-24,27.

[17] 徐文彬,李素妍,徐浩博,等.粘湿煤炭干法深度筛分关键技术研究及抛射筛的研制[J].煤炭加工与综合利用,2017(9):5-12.

XU Wenbin,LI Suyan,XU Haobo,et al.Study on the key technology of dry deep screening of wet coal and the manufacture of projectile screen[J].Coal Processing & Comprehensive Utilization,2017(9):5-12.

[18] 赵环帅.高频振动筛的发展现状及今后重点研究方向[J].选煤技术,2019(2):1-8.

ZHAO Huanshuai.State-of-art of development of high-frequency vibrating screen and the key research direction in the future[J].Coal Preparation Technology,2019(2):1-8.