330 MW机组超低排放改造后锅炉爆管原因分析及对策

黄 坚,王 浩,张 峰,刘玉强,张 凯

(华电渠东发电有限公司,河南 新乡 453000)

摘 要:随着国家对环保要求的日益提高,氮氧化物(NOx)成为火电厂继除尘、脱硫后气态污染物排放控制的重点。现役机组进行超低排放改造工作时,相应的锅炉燃烧系统也需改动。燃烧系统的改动对炉内温度场的变化有直接影响,炉管氧化皮生成及脱落问题一直是超(超超)临界机组主要治理问题,而亚临界机组氧化皮问题未得到有效关注。锅炉低氮燃烧器改造主要沿用四区理论即热解区、主燃烧区、还原区、燃尽区,以初期降低过量空气系数的方式延迟燃烧,这对炉内温度场产生一定影响,而此时燃烧器的改动将加剧炉内温度场变化,刺激炉内抗氧化裕度较低管材的敏感性。针对某电厂330 MW亚临界机组超低排放改造后连续发生多次爆管事件,通过对爆管原因、管材老化情况及炉内温度场前后变化等进行对比,确认炉内温度场变化引起的末级过热器T23管材氧化皮生成剥落引发爆管的主要原因为抗氧化裕度较低。针对亚临界锅炉在燃烧器改造后可能引发的次生问题进行研究,提出要加强超低排放改造期间对燃烧器改动后炉内温度场发生变化的重视;亚临界机组中SA213-T23材质在炉内温度场升高20 ℃左右后,易发生氧化皮生产加速、金属组织老化加速等问题。亚临界机组应加强对氧化皮的检测,掌握管材老化程度,选材方面应适当扩宽管材抗氧化裕度。

关键词:火电厂锅炉;超低排放改造;燃烧器;烟温;氧化皮

中图分类号:X773;TQ534

文献标志码:A

文章编号:1006-6772(2019)02-0149-06

收稿日期:2019-01-05

责任编辑:白娅娜

DOI:10.13226/j.issn.1006-6772.19010505

基金项目:国家自然科学基金资助项目(51876162)

作者简介:黄 坚(1968—),男,广西藤县人,高级工程师,研究方向火电生产管理及机组安全性关键技术。E-mail:hjhdqd@163.com

引用格式:黄坚,王浩,张峰,等.330 MW机组超低排放改造后锅炉爆管原因分析及对策[J].洁净煤技术,2019,25(2):149-154.

HUANG Jian,WANG Hao,ZHANG Feng,et al.Causes analysis and preventive measures of last stage superheater multiple bursting of 330 MW unit after ultra low emission modification[J].Clean Coal Technology,2019,25(2):149-154.

Causes analysis and preventive measures of last stage superheater multiple bursting of 330 MW unit after ultra low emission modification

HUANG Jian,WANG Hao,ZHANG Feng,LIU Yuqiang,ZHANG Kai

(Huadian Qudong Power Generation Ltd.,Xinxiang 453000,China)

Abstract:With the increasing requirements of environmental protection,nitrogen oxides (NOx) have become the focus of gas pollutant emission control after dust removal and desulfurization in thermal power plants.The corresponding boiler combustion system should also be changed when the existing units are reformed for ultra-low emission.The change of combustion system has a direct impact on the temperature field in the furnace.The formation and shedding of oxide scales in furnace tubes has been the main treatment problem of ultra-supercritical units,while the oxide scales of sub-critical units have not been effectively concerned.The reformation of low nitrogen burner of boiler mainly uses four-zone theory,namely pyrolysis zone,main combustion zone,reduction zone and burnout zone,to delay combustion by reducing excess air coefficient in the initial stage,which has a certain impact on the temperature field in the furnace.At this time,the change of burner will aggravate the change of temperature field in the furnace and stimulate the sensitivity of tubes with lower oxidation margin in the furnace.In this paper,several tube bursts occurred continuously after the retrofit of 330 MW subcritical unit with ultra-low emission in a power plant.By comparing the causes of tube bursts,the aging of tubes and the changes of temperature field in the furnace before and after the retrofitting,it is confirmed that the main cause of tube burst caused by the change of temperature field in the furnace is the low oxidation margin.In view of the secondary problems that may arise from the retrofitting of subcritical boilers,it is proposed that attention should be paid to the change of temperature field in the furnace after the retrofitting of the burner during the retrofitting of ultra-low emission boilers.When the temperature field of SA213-T23 in the subcritical unit rises by about 20 ℃,the acceleration of oxide scale production and the acceleration of aging of metal structure are prone to occur.The subcritical unit should strengthen the detection of oxide scale,grasp the aging degree of pipes,and expand the antioxidant margin of pipes appropriately in material selection.

Key words:thermal power plant boiler;ultra low emission modification;burner;flue gas temperature;oxide scale

0 引 言

T23钢是日本三菱重工和住友金属联合开发的新型锅炉用钢。该钢是在2.25Cr-1Mo钢的基础上,加钨、减钼,降低碳含量,同时加入了少量的铌、钒和硼元素,使钢的持久强度大幅提高,在550~625 ℃许用应力约为2.25Cr-1Mo钢的1.8倍,其焊接性能优异,不需焊前预热和焊后热处理[1-2]。该材料经过(1 060 ±10)℃正火及(760±10)℃回火后,可产生具有最佳沉淀物的回火贝氏体组织,从而大幅改善T23钢的蠕变强度和许用应力[3]。T23钢的另一个突出优点是降低含碳量(≤0.06%),大大提高了可焊性,降低了薄壁管焊前预热和焊后热处理的要求,从而简化生产工艺。T23钢与G102的化学成分相近,最明显区别是T23钢比G102的W含量高约1%,由于W具有二次强化作用,提高了T23钢的热强性和蠕变强度。T23钢的蠕变断裂强度在低温区比T91低,但在600 ℃接近T91[4],因此在一些温度段对T91具有潜在的替代性。

近年来,T23钢在我国超(超)临界机组中得到应用。某锅炉厂设计制造的首批次600 MW等级超临界锅炉的末级过热器和高温再热器管采用了T23材料,6 000~10 000 h运行实践表明,T23钢末级过热器管内壁生成的氧化皮易剥落,堵塞下弯头而引起过热爆管事件[5]。同样,该锅炉厂设计制造的首批次1 000 MW等级超超临界塔式锅炉的水冷壁也采用了T23材料,在机组调试和运行初期频繁发生水冷壁各类结构焊缝开裂导致的泄漏事件[6],严重影响了超超临界机组安全、稳定、经济运行。

T23钢在超(超)临界机组的早期失效问题已有报道,赵慧传等[5]发现超临界锅炉高温受热面T23钢管计算壁温应控制在570 ℃以内且具有较强的再热裂纹敏感倾向;伍宇鹏等[7]通过统计600 MW机组氧化皮脱落及爆管事故,指出氧化皮脱落的主要因素有:氧化皮达到了一定厚度,即临界厚度;在运行中产生了足以使氧化皮开裂或脱落的应力,即临界应力。如果运行炉管所受温度的裕度不足,易导致运行温度长期超越抗氧化温度,造成炉管快速氧化,在较短时间使氧化皮厚度达到产生脱落的临界厚度,最终造成氧化皮脱落,此类问题在T23钢炉管中较为严重。但部分T23管材应用于亚临界锅炉所产生的氧化皮、早期失效问题未得到有效关注,且对锅炉超低排放改造后温度场变化对T23管材的影响未提出有效的预防措施。张鄂婴等[8]对T23钢管的抗氧化性进行试验,结果表明,钢管在600 ℃完全抗氧化,在外表面壁温不大于593 ℃时,即使T23材料的许用应力小于T91,用同规格的T23替代T91其强度仍能满足要求[9]。

针对某电厂330 MW亚临界机组超低排放改造后连续发生多次爆管事件,通过对爆管原因、管材老化情况及炉内温度场前后变化等进行对比,确认炉内温度场变化引起的末级过热器T23管材氧化皮生成加速,氧化皮生长到一定厚度后由于温度波动、介质变化等原因脱落,脱落的氧化皮在弯管处堆积造成该处过热进而引发爆管[10-12]。本文针对亚临界锅炉在燃烧器改造后可能引发的次生问题进行研究,提出应慎重对抗氧化能力偏低的T23钢的选用,并提高炉内燃烧器变动对炉内温度场影响的敏感性,加强对管子组织老化及氧化皮的检测,以期为同类型机组制定相应的防范措施提供参考。

1 设备情况

1.1 锅炉

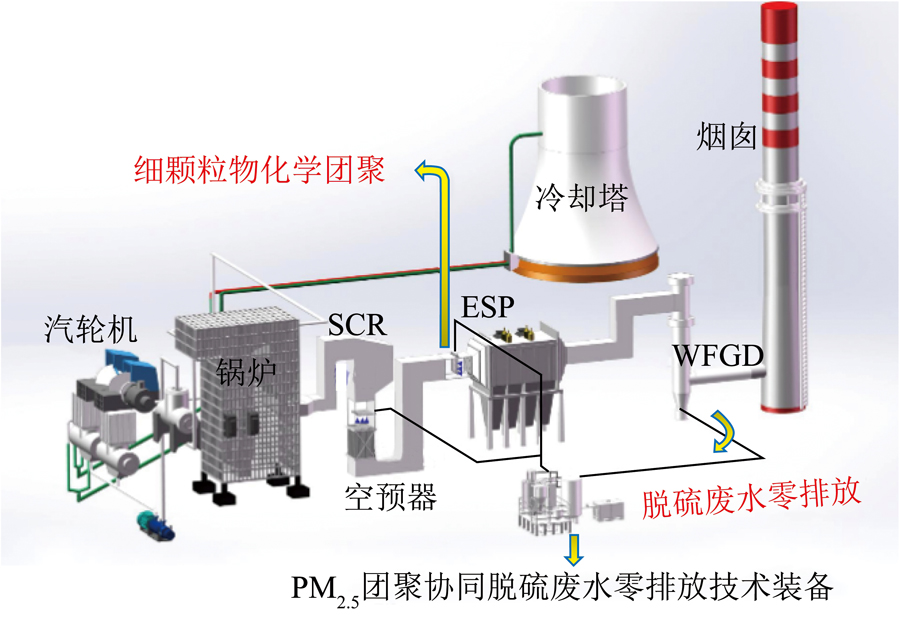

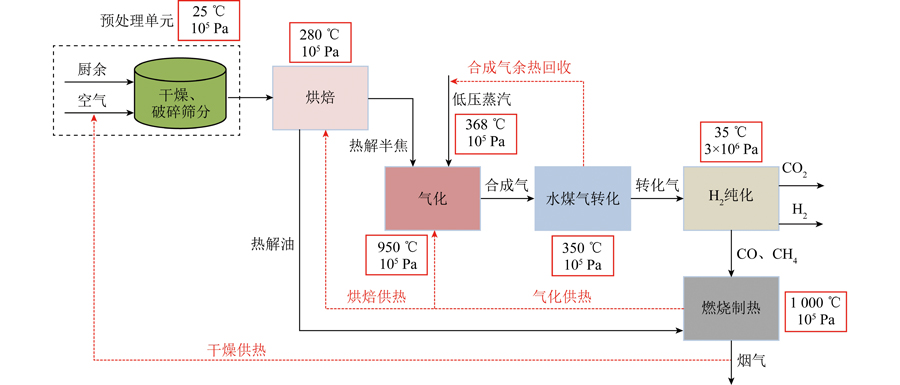

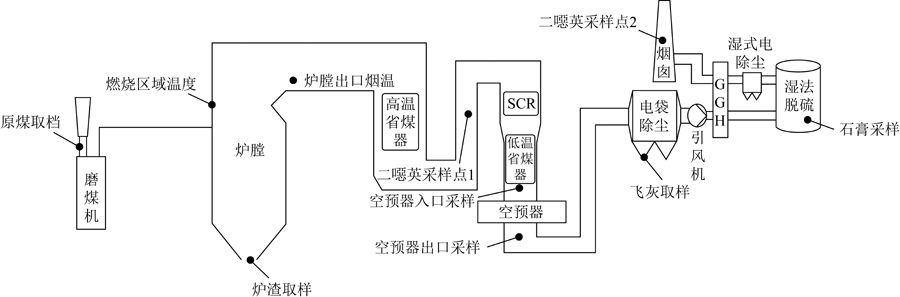

某电厂2×330 MW热电工程锅炉为上海锅炉厂亚临界压力中间一次再热控制循环汽包炉,锅炉型号SG-1113/17.50-M887,单炉膛“Π”型露天布置,煤粉燃烧器呈四角布置,每角燃烧器风箱分成19层(图1)。燃烧器喷口布置中A1、A2、B1、B2、C1、C2六层为一次风喷嘴,11层为二次风喷嘴,顶部2层燃尽风。一、二次风呈间隔排列,一次风采用成熟的浓淡分离宽调节比(WR)煤粉喷嘴。在一次风喷口周围布置有周界风,不仅能有效冷却一次风喷口,还能改善煤种适应性,在二次风风室内设有启动及助燃用油枪,共12支轻油点火油枪。采用双进双出钢球磨正压冷一次风直吹式制粉系统,四角切圆燃烧方式,全钢架悬吊结构,固态排渣。水平烟道依次布置分隔屏过热器、后屏过热器、屏式再热器、末级再热器、末级过热器,机组于2012年12月投产使用,2016年完成超低排放改造工作。

图1 锅炉超低排放改造前后燃烧器变动

Fig.1 Change of burner before and after ultra low emission reform

1.2 炉管

末级过热器布置在后烟井延伸水平烟道内,共81片,每片由4根并联蛇形套管组成,管排呈“W”型,顺流布置。炉管外径为φ51 mm,横向节距171 mm,材料为12Cr1MoVG、SA-213T23、SA-213 T91。管间采用不锈钢板制成的梳形管夹定位,沿高度布置3处,横向定位用不锈钢通过U型圆钢与各管屏相连,以保持管屏间的横向节距。过热蒸汽汽温调节主要靠喷水减温器喷水调节,一级喷水减温器布置在低温过热器与分隔屏过热器之间,二级喷水减温器布置在后屏与末级过热器之间。

1.3 锅炉燃烧器改动情况

2016年9月2台机组完成低氮燃烧器改造工作,沿用四区理论,SOFA风由2层喷口改造为4层喷口(图1),SOFA风风箱同步增大;主燃烧区二次风喷口截面减小;A2、B1层燃烧器更换为强回流燃烧器。改造后每角燃烧器风箱分为19层,A1、A2、B1、B2、C1、C2六层为一次风喷嘴;油燃烧器3层;二次风喷嘴6层;顶部燃烬风采用分离燃尽风技术,在炉膛标高34 975 mm处布置4层SOFA,沿炉膛高度方向形成垂直二次空气分级。

2 末级过热器管材失效情况

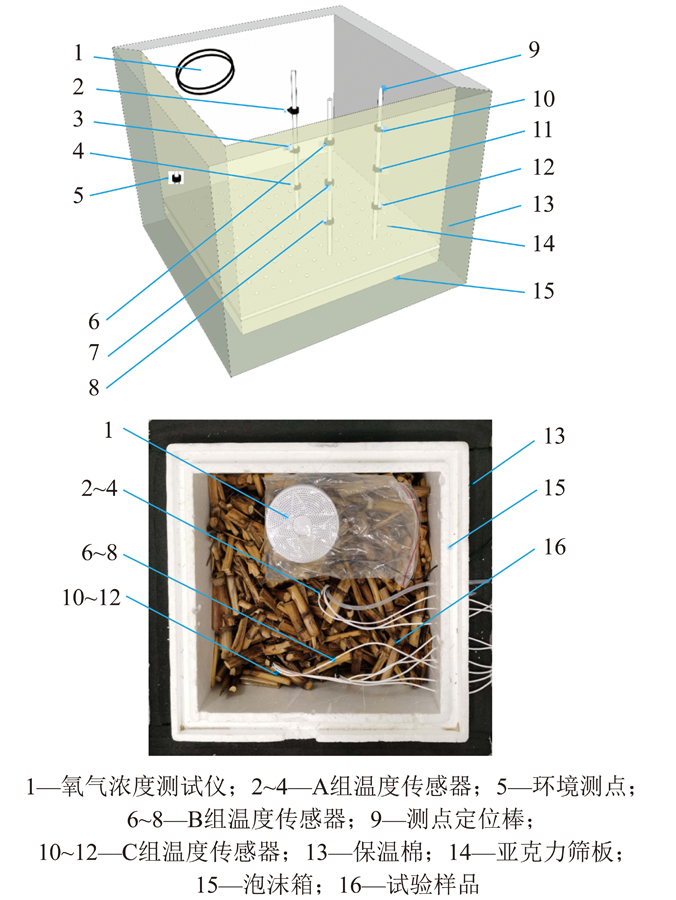

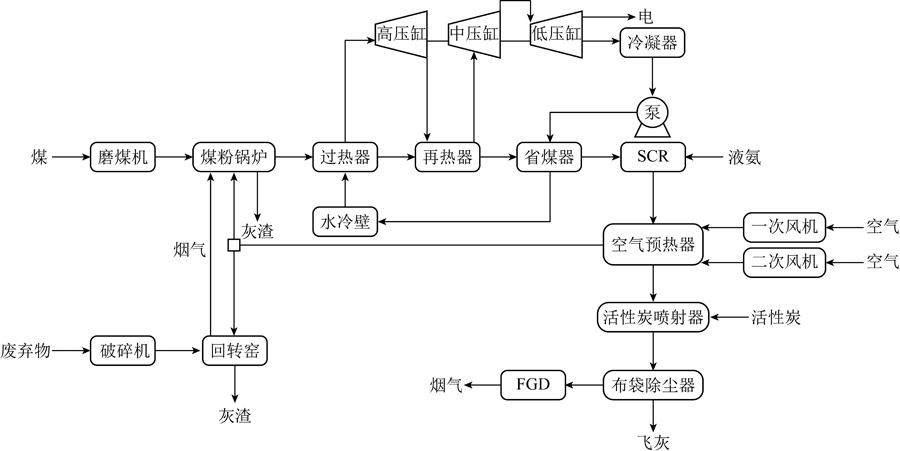

2016年12月20日,2号机组负荷306 MW,主汽压力16.7 MPa,末级过热器泄漏,第1爆口位于从炉右向左第40屏,前向后数第3根,爆口呈喇叭状,管子严重减薄胀粗,破口边缘锋利,外表呈蓝黑色氧化组织(图2(a))。第2处位于第2根,标高与图1泄漏点持平,漏点处有明显冲刷减薄痕迹,泄漏方向朝向炉后,此漏点为第2泄漏点;第3处位于从炉右向左第41屏,前向后第7根,标高与第1爆口持平,漏点处有明显冲刷减薄痕迹,泄漏方向朝向炉后,此漏点为第3泄漏点。管材材质为SA213-T23。

图2 爆口和弯头涨粗

Fig.2 Blast opening and lbow bulging

2017年12月27日,1号机组负荷224 MW,主汽压力14.2 MPa。末级过热器泄漏,从炉右向左第41屏,前向后数第3根爆管,爆口呈喇叭状,管子严重减薄胀粗,破口边缘锋利,明显胀粗(图2(b))。第2爆口位于第1爆口正对面,泄漏方向朝向炉后,漏点附近有明显冲刷减薄痕迹,材质SA213-T23。

2018年1月13日,1号机组负荷226.9 MW,主汽压力14.6 MPa。末级过热器泄漏,第1爆口位于从炉左向炉右第42排,由外向内第2圈,爆口呈喇叭状,管子严重减薄胀粗,破口边缘锋利(图2(c)),爆口朝向炉后,第2爆口位于此管屏第1圈,爆口狭长,边缘锋利,爆口处呈现平面,爆口朝向炉后,此爆口为第1爆口吹扫减薄,强度不够导致泄漏。第3爆口(位于此管屏第4圈,爆口较小,爆口边缘呈现平面,爆口朝向炉前,此爆口为第2爆口将此处管子减薄,强度不够导致泄漏,管材材质为SA213-T23。

2018年3月31日,2号锅炉临停检修后发现末级过热器左数38排,管屏出口段最内圈管子(材质T91)近弯头处鼓包,可见明显纵向裂纹(图2(d))。切割后取出氧化皮26.82 g,炉前入口段(材质T23)最内圈弯管处取出氧化皮234.6 g。

3 原因分析

3.1 氧化皮检查

对末级过热器进行氧化皮射线检查。第41屏前向后数第2根管子下弯头清理出氧化皮约89 g;第41屏后向前数第2根管子下弯头氧化皮堆积高度约40 mm,清理出堆积的氧化皮约1 640 g。

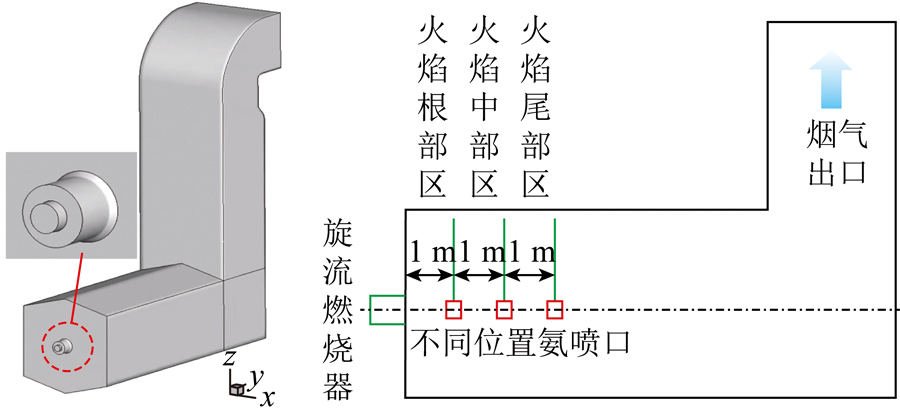

3.2 内窥镜检查

对第39~43屏所有管屏直管段及下弯头进行内窥镜检查,T91管道部分内壁颜色均匀,局部有少量圆形氧化皮脱落(图3(a)),T23管内可见明显溃疡状氧化皮剥落痕迹(图3(b))。由图3可知,T91管内呈现内壁颜色均匀,局部有少量圆形氧化皮脱落;而T23管材内氧化皮剥落现象明显,说明在相同工况下,T23管材率先达到氧化皮剥落临界厚度且氧化皮生产速率高于T91管材。

图3 T91和T23材质管道内壁

Fig.3 Inner wall of T91 and T23 material pipeline

3.3 联箱、减温器异物检查

对末过进口联箱、出口联箱、二级减温器进行内窥镜检查,末过进、出口联箱除极微量氧化皮碎屑外,无其他异物;对二级减温器进行内窥镜检查,喷嘴无断裂等问题,内套筒、定位销无明显开裂、脱落问题,排除异物影响。

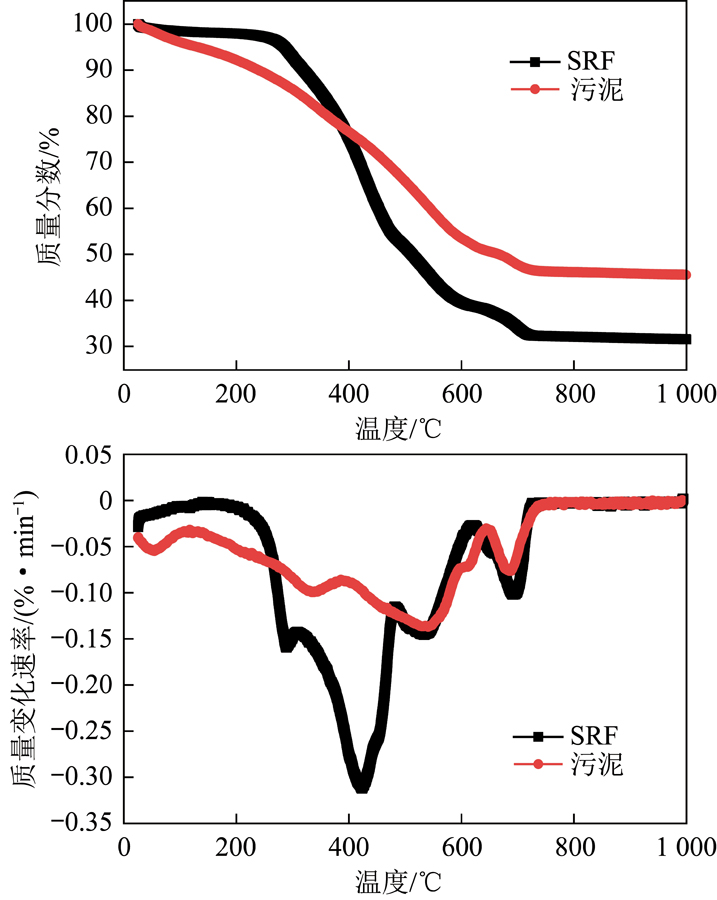

3.4 管样力学性能试验及老化组织分析

将2018年1月13日爆管后第42屏前4根管(包括泄漏管段),相邻43屏前2根及出口段1根(T91)管子(分别命名为1~7号试样)进行送检,分析力学性能试验及组织老化差异。力学性能试验结果见表1,管样组织老化分析如图4所示,管样力学性能及显微组织分析见表2。

由表1可知,2、3号管样组织老化达4级,表2中2、3号管样氧化皮厚度达0.46、0.38 mm,远超T23管材氧化皮临界厚度(平均厚度0.21 mm)[13],1、4、6号管样均有不同程度的氧化皮、组织老化、力学性能下降等。5号管样组织老化均优于其他管段。说明对于目前温度场,T23材质管段存在抗氧化裕度偏低问题,导致T23管材氧化皮生成加速,组

表1 力学性能试验数据

Table 1 Experimental data of mechanical properties

表2 管样力学性能及显微组织分析

Table 2 Analysis of mechanical properties and microstructures of pipes

图4 管样组织老化分析

Fig.4 Aging analysis of pipe issue

织老化加速。当管段出现氧化皮剥落问题后,因管子通流面积减小,管子温度进一步升高,老化加速。在外部环境扰动情况下,出现氧化皮的剥落现象,与内窥镜检查现象相互印证。

3.5 机组运行工况

2017年11月为适应掺烧劣质煤,对1号锅炉燃烧器进行改动,主要内容为对主燃烧器一次风喷口进行角度调整,A2、B1层燃烧器喷口在水平基础上向上调整10°,B2、C1、C2层燃烧器喷口在水平基础上向下调整10°,同时在B、C层燃烧器标高水冷壁位置刷涂约100 m2隔热涂料。

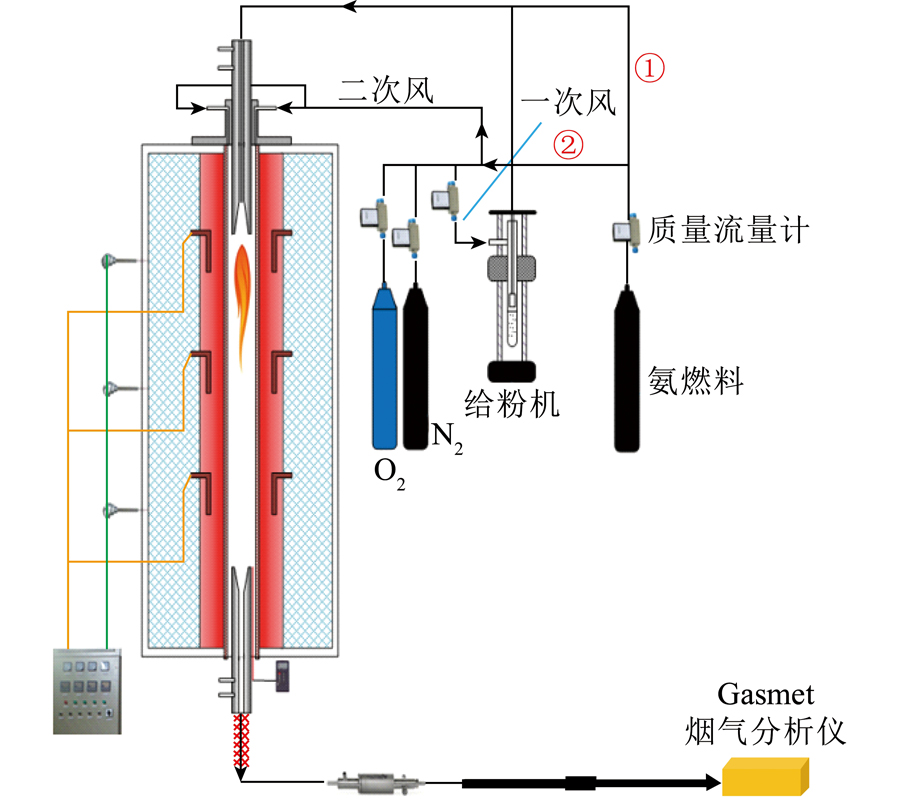

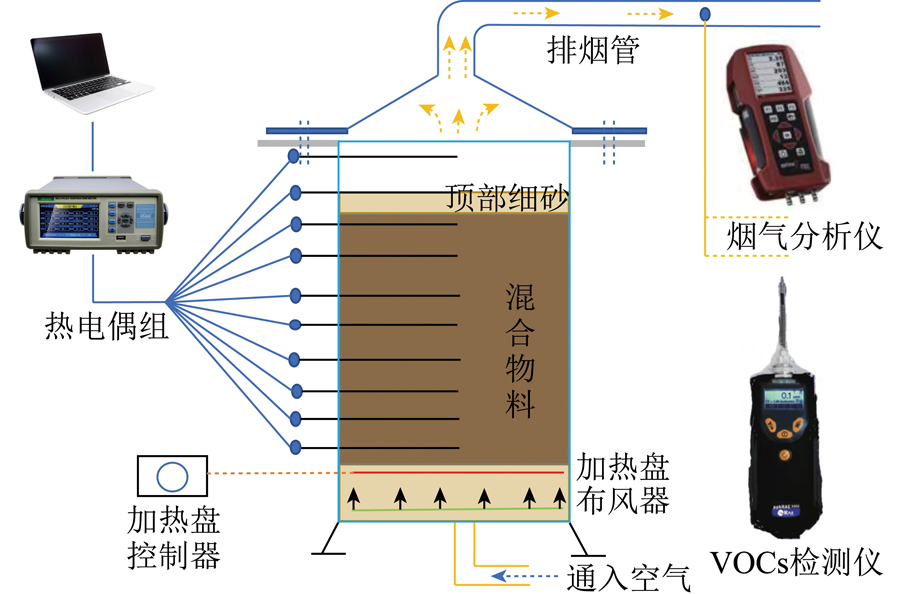

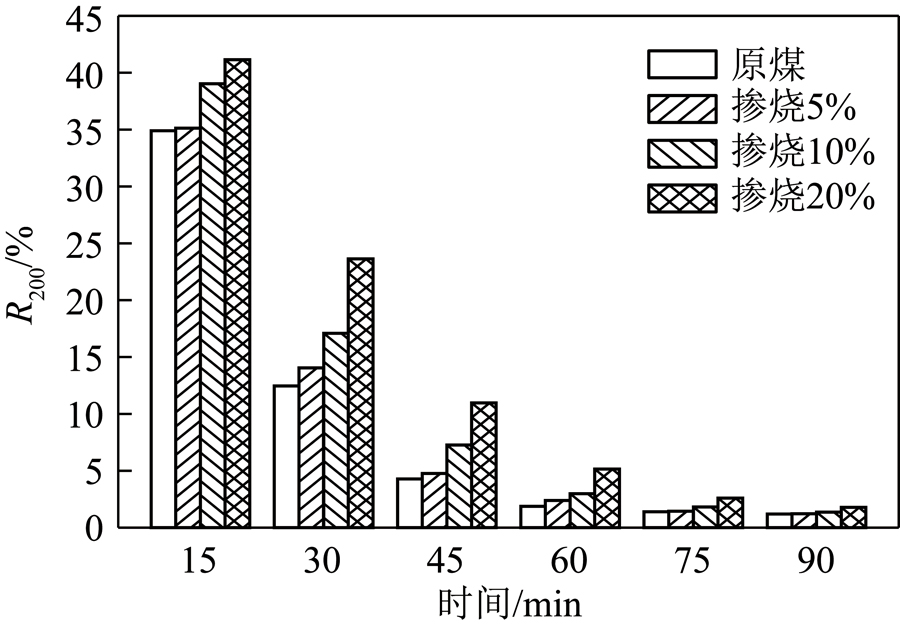

燃烧器改动后烟温变化如图5所示,主要针对相近锅炉蒸发量下高温再热器出口烟气温度进行分析,由图5可知,超低排放改造后末级过热器区域烟温升高约5 ℃,掺烧劣质煤燃烧器改造后炉内末过区域烟温升高约20 ℃。

图5 燃烧器改动后烟温变化

Fig.5 Flue gas temperature curve after burner modification

超低排放改造采取空气分级燃烧,煤粉空气分级燃烧技术主要包括炉膛层面的通过布置燃尽风实现空气分级以及燃烧器层面的空气分级和燃料富集实现低氮燃烧。以炉膛层面的空气分级低氮燃烧为例,其基本原理是将煤粉燃烧所需全部空气分阶段送入,在空间上营造出主燃区、还原区、燃尽区三大特征区域。在主燃区内,只将部分空气与煤粉混合燃烧,此时燃烧处于低过量空气系数的富燃料条件,火焰温度、燃烧强度下降,NOx生成量减少;在还原区内,O2耗尽,整体处于还原性气氛,已生成的NOx被未燃尽焦炭和气相碳氢化合物还原;最后进入燃尽区,随着剩余空气的补入,焦炭和还原性气体进一步燃尽。与常规燃烧中NOx浓度随燃烧进行持续升高不同,煤粉低氮燃烧中NOx浓度在还原区明显下降,炉膛出口NOx排放显著低于常规燃烧[14-15]炉膛分热解着火区、主燃烧区、还原区和燃尽区四区。与原燃烧方式相比较,原来的主燃烧区域燃烧强度减弱,而SOFA区域燃烧强度增强。由于燃料燃烧强度位置发生变化燃烧推迟,导致炉膛辐射吸热量减少,增加了水平烟道受热面对流吸热量,受热面的物理位置未发生变化。对于对流受热面来讲,烟气温度在燃烧方式改变前后升高。

掺烧劣质煤燃烧器改造后,A2、B1层燃烧器喷口上摆,B2、C1、C2层燃烧器喷口下摆,达到火焰集中的目的。但由于实际工况下C1、C2层燃烧器极少使用,相当于炉膛火焰中心上移;水冷壁涂刷100 m2隔热涂料是为了减少炉膛辐射热,增加水平烟道对流换热,保证汽温,但炉膛吸热量的进一步减少,促使炉膛出口烟温升高。

4 原因分析

Cr是提高钢抗蒸汽氧化性能的重要元素。T23钢与T22钢的Cr含量相当,二者抗蒸汽氧化性能基本相近。T23钢的蒸汽氧化层厚度与T22钢相近,Cr含量更高的T91钢抗蒸汽氧化性能优于T23钢和T22钢[16]。金属蒸汽管道内壁在高温下形成的氧化膜主要是由水蒸汽和铁形成的氧化膜。氧化皮发生开裂和剥落的主要原因是基体金属与氧化皮间及氧化皮各层间过大的热应力;而产生热应力的原因主要有2个,一是氧化层达到一定厚度,二是温度变化幅度大、速度快、频度高。

氧化皮生成机理及烟温曲线(图5)显示由于锅炉超低排放改造完成后,炉膛出口烟温升高约5 ℃,1号机组因掺烧劣质煤改造燃烧器后,水平烟道烟温升高约20 ℃,进一步恶化了受热面环境。根据送检管段力学性能及老化等级显示,T23管材在烟温升高后,由于抗氧化裕度偏低,出现了氧化皮生成加速的现象。在机组负荷变化期间出现局部脱落,脱落的氧化皮在管道弯头处聚集,降低蒸汽流通面积,减弱蒸汽冷却效果,使T23管处于长期超温状态,进一步生成大量氧化皮并加速组织老化,在外界温度场的扰动下,发生了大面积氧化皮剥落,堵塞管道,引起爆管。

5 结 论

1)针对亚临界机组同一系统四管泄漏事件,通过分析炉内温度场、材质及管子老化力学性能等,确认了亚临界锅炉T23管材出现的早期失效原因及影响因素。

2)超低排放改造或燃烧器改动后导致炉内温度场温度上升,亚临界机组中末级过热器T23材质,由于抗氧化裕度偏低触发其对温度的敏感性,导致运行温度长期超越抗氧化温度,造成炉管快速氧化,在较短时间内使得氧化皮厚度达到产生脱落的临界厚度,在外界扰动下氧化皮剥落最终发生四管泄漏。

3)燃烧器改造前后的烟温变化显示锅炉管材应选用抗氧化裕度较高材质。改造期间应增加完善管壁壁温测点,加强锅炉受热面管壁温度监视,对与相邻壁温测点偏差20 ℃以上的测点及时分析。调整机组升降负荷或启停机期间,应着重加强对影响温度变化因素如机组升温升压速率、停机冷炉时间及减温水投停等操作控制。规避因烟温升高而导致后期抗氧化裕度较低管材氧化皮大量生成脱落等问题。检修期间应对重点弯头氧化皮进行全面检查。

参考文献:

[1] MIYATA K,IGARASHI M,SAWARAGI Y.Effect of trace element s on creep properties of 0.06C-2.25C r-1.6W-0.1Mo-0.25V-0.05Nb steel[J].ISIJ International,1999,39(9):947-954.

[2] ZHU Lihui,MA Xueming.Microstructural evolut ion of 2.25C r-1.6W-V-Nb heat resis tant steel during creep[J].Material Science and Technology,2002,19(2):126-128.

[3] 邓永清,朱丽慧,王起江,等.国产T23钢高温组织演变及其对性能的影响[ J].钢铁研究学报,2007,19(8):46-50.

DENG Yongqing,ZHU Lihui,WANG Qijiang,et al.Effect of microstructure evolution during creep on properties of domestic-made T23 steel[ J].Journal of Iron and Steel Research,2007,19(8):46-50.

[4] 周振丰,张文钺.焊接冶金与金属材料焊接性[M].北京:机械工业出版社,1988.

[5] 赵慧传,贾建民,陈吉刚,等.超临界锅炉末级过热器爆管原因分析[C]//超(超)临界锅炉用钢及焊接技术协作网第三次论坛大会论文集.天津:电力行业电力锅炉压力容器安全监督管理委员会,2009:571-577.

[6] 成鹏,赵建仓,梁振新,等.超超临界锅炉T23 钢水冷壁裂纹原因分析[C]//超(超)临界锅炉用钢及焊接技术协作网第三次论坛大会论文集.天津:电力行业电力锅炉压力容器安全监督管理委员会,2009:551-555.

[7] 伍宇鹏,王伟,钟万里,等,火电厂锅炉受热面管氧化皮脱落事故原因分析[J].广东电力,2013,26(3):91-94.

WU Yupeng,WANG Wei,ZHONG Wanli,et al.Analysisi on accident reason for fall-off of oxide skin of heating surface tnbe of thermal power plant boiler[J].Guangdong Electric Power,2013,26(3):91-94.

[8] 宝钢T23 高压锅炉管评定试验阶段小结[R].上海:宝山钢铁股份有限公司钢管分厂,2004.

[9] 张鄂婴,王向斌,陶生智,等.T23钢在大型常规电站锅炉上的应用[J].热力发电,2005,35(3):68-72.

[10] 耿波,刘江南,赵颜芬,等.T91钢高温水蒸气氧化层形成机理研究[J].铸造技术,2004,25(12):914-918.

GENG Bo,LIU Jiangnan,ZHAO Yanfei,et al.Mechanism of the formation of the oxidation layers of T91 steel tube under the high temperature water vapor[J].Foundry Technology,2004,25(12):914-918.

[11] 李耀君.氧化皮脱落导致的过热器管爆管分析[J].热力发电,2005,35(6):56-59.

[12] 曾令大,张开利,陈启卷,等.超临界锅炉蒸汽侧氧化皮生成原因与对策[J].中国电力,2010,43(12):46-50.

ZENG Lingda,ZHANG Kaili,CHEN QIjuan,et al.Formation mechanism and preventive measure for steam side oxide scale in superheater of supercritical boilers[J].Electric Power,2010,43(12):46-50.

[13] 李英,高增,侯君明.超临界锅炉过热器氧化皮形成和剥落机理分析及预防措施[J].热力发电,2007,37(11):77-80.

LI Ying,GAO Zeng,HOU Junming,et al.Analysisi of mechnisms for oxide skin foramtion and exfoliation in superheater of supercritical boilers as well as preventive measures thereof[J].Thermal Power Generation,2007,37(11):77-80.

[14] LIU Hu,LIU Yinhe,YI Guangzhou,et al.Effects of air staging conditions on the combustion and NOx emission characteristics in a 600 MW wall fired utility boiler using lean coal[J].Energy & Fuels,2013,27(10):5831-5840.

[15] RIBEIRETE A,COSTA M.Impact of the air staging on the performance of a pulverized coal fired furnace[J].Proceedings of the Combustion Institute,2009,32(2):2667-2673.

[16] 杨富,章应霖,任永宁,等.新型耐热钢焊接[M].北京:中国电力出版社,2006:72-86.